燃气轮机的压气机

概论

在燃气涡轮发动机中,,在空气进入涡轮膨胀作功之前是由离心式或轴流式压气机先预先压缩的。两种压气机都是由涡轮机驱动的传动轴带动的。

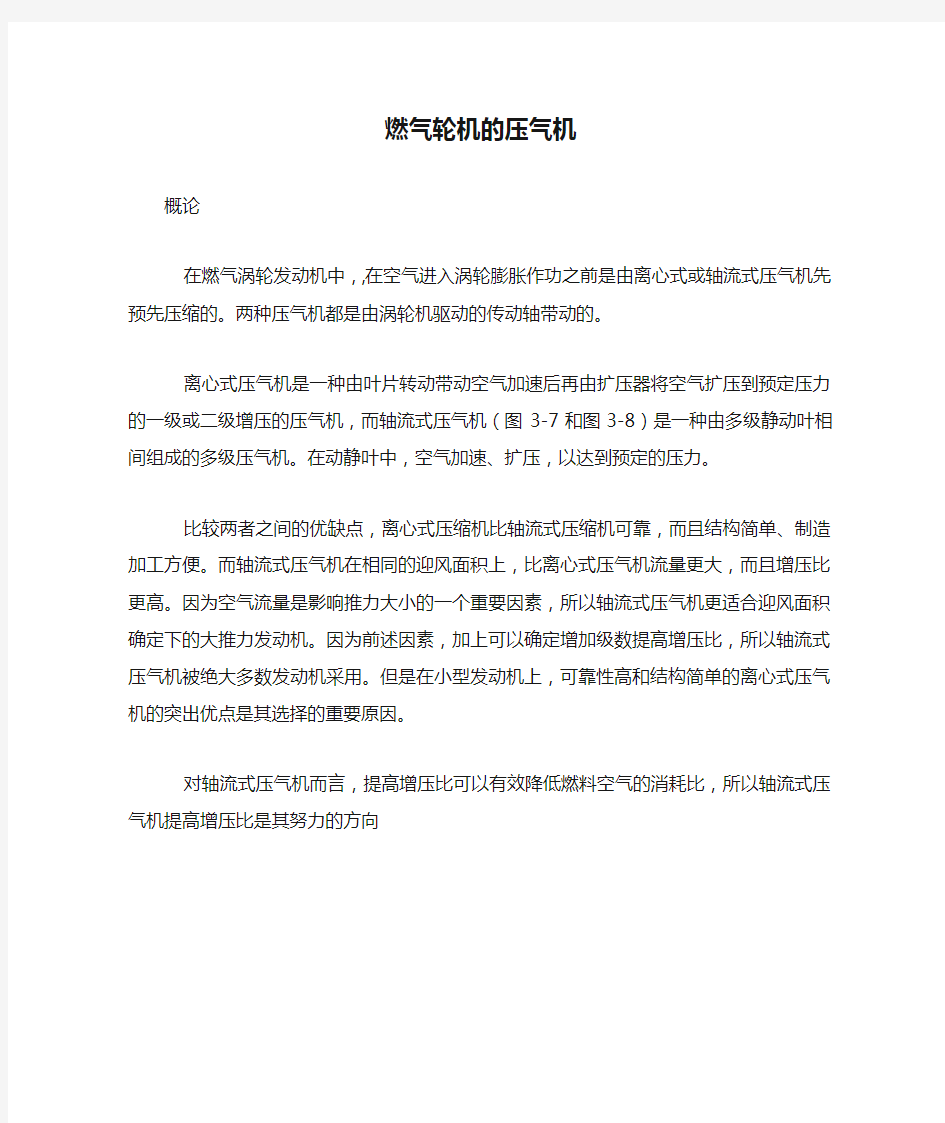

离心式压气机是一种由叶片转动带动空气加速后再由扩压器将空气扩压到预定压力的一级或二级增压的压气机,而轴流式压气机(图3-7和图3-8)是一种由多级静动叶相间组成的多级压气机。在动静叶中,空气加速、扩压,以达到预定的压力。

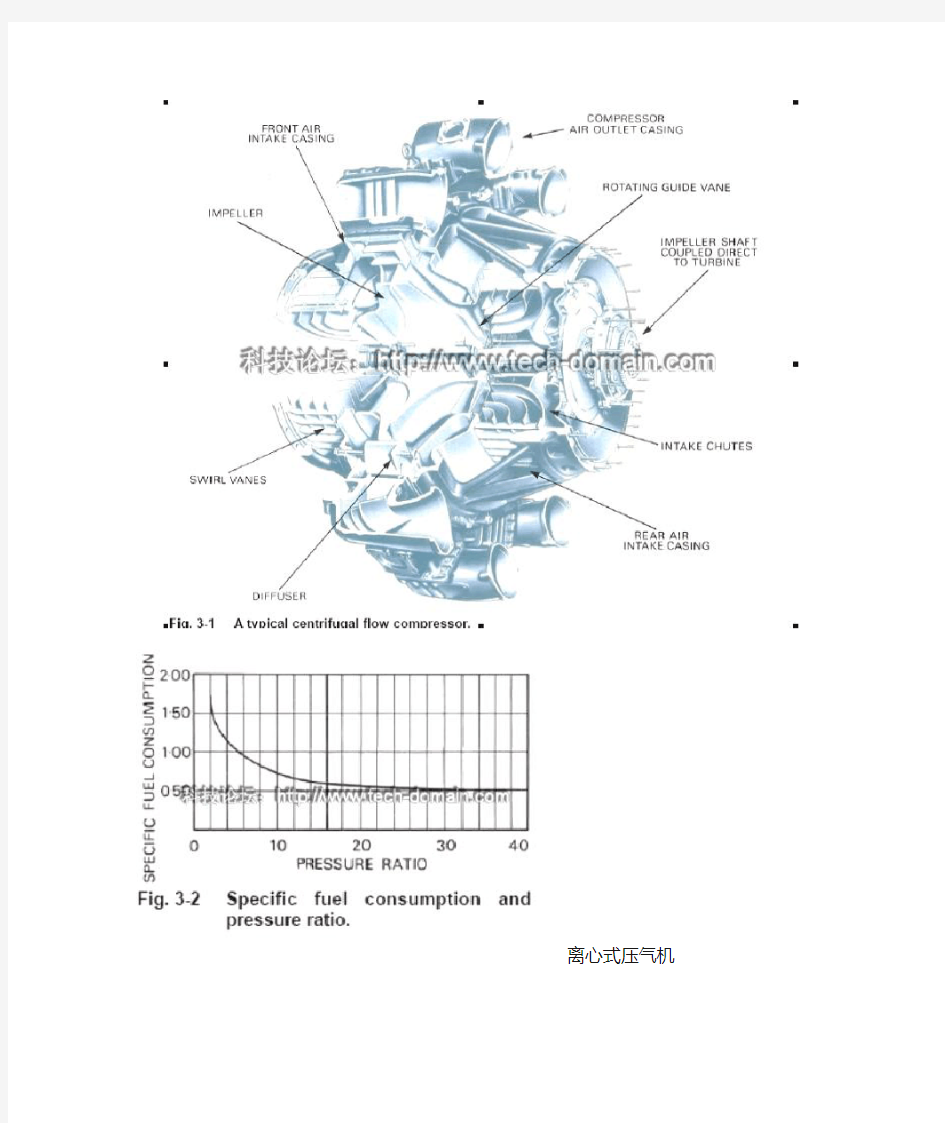

比较两者之间的优缺点,离心式压缩机比轴流式压缩机可靠,而且结构简单、制造加工方便。而轴流式压气机在相同的迎风面积上,比离心式压气机流量更大,而且增压比更高。因为空气流量是影响推力大小的一个重要因素,所以轴流式压气机更适合迎风面积确定下的大推力发动机。因为前述因素,加上可以确定增加级数提高增压比,所以轴流式压气机被绝大多数发动机采用。但是在小型发动机上,可靠性高和结构简单的离心式压气机的突出优点是其选择的重要原因。

对轴流式压气机而言,提高增压比可以有效降低燃料空气的消耗比,所以轴流式压气机提高增压比是其努力的方向

离心式压气机

离心式压气机有单面或双面、双级增压等型式,Roll-Roycle Dart型使用的是单面增压

型。压气机罩内,除了叶片外还有环型扩压片。对双吸式叶片,为了防止气流进入另侧还应有导向叶片和集流器。

运行原理

叶片由沃轮机传动轴带动,空气由叶片机中轴吸入叶片内,离心力使空气向叶片边缘流动,同时使空气加速,并且可以提高一定的压力。在发动机进气道内有时也会装有导向静叶,使空气在进入压气机前先预旋。

空气离开叶片后,进入蜗壳扩压器内,将速度水头转化成压力水头,如图3-3所示。实际上离心式压气机采用叶片扩压和扩压器扩压各进行了一半的扩压量。

为最大可能地将空气流在压气机内加压,要求叶片高速旋转。然而叶片的最高速度只有1600FT/S。在这样的高速下空气在叶片内加速后的速度水头就有可能转化成压力水头。

为提高扩压器的效率,就必须仔细控制叶片和压气机壳之间的叶间余隙,必须尽可能缩小叶尖余隙。

结构

以叶轴为中心,压气机的结构是叶片、扩压器和空气进气道成环行分布。叶片转轴安装在滚子和滚轴轴承上与涡轮传动轴相连,一般从水平中轴面剖开,通过螺栓配合装配。这样的形式便于安装。

叶片

离心式压气机叶片是一个整体铸造或锻造的单或双面具有轮辐分布的渐缩流道叶片的,安装在压气机内的圆盘。叶片通常情况下是后掠式的,但是考虑到直的比较容易制造,所以有时也采用直的叶片。为了能够使空气沿进气道尽可能无流阻损失流进压气机,叶片在叶根处一般为曲线用以导流,曲线叶片有时与轮辐叶片整体加工制造,有时考虑到加工工艺的简化和制造加工精度会分开加工。

扩压管扩压管有可能是压气机外壳内衬的一个整体部件,也有可能是单独安装的部件。实际上扩压管是一组正切叶片圆的静叶。静叶流道向外成渐扩管分开。用以将流体动能转化成势能。其内边缘正对者叶片旋转圆的叶片流体出口。在动叶与静叶之间的叶尖余隙是非常重要的影响因素,太小的叶尖余隙会造成空气动力学振动,进而导致叶片内的空气失速振动。

轴流式压气机

轴流式压气机(图3-7和兔3-8)是由多级叶片单转子或多转子组成的。转子跨放在安装着多级静叶的压气机外壳上的轴承。压气机的多级小压缩比压缩机最终形成多级高压缩比。每个级是由一个高速转子带动的叶片以及随后的一级静叶组成的。因为在同一根转子上的动叶是分成几组不同形式的动叶组,所以必须要对相应的静叶的迎角作出修改以适应其低工况转速时运转,提高效率。随着压力比率的增高,可导静叶使气流导向下一级的动叶时,其叶片迎角控制在根据气流控制参考抛物线30得到的最佳迎角。从压气机前部到后部,换言之,从低压段到高压段,动静叶之间的流通截面积逐渐缩小。这是因为随着压气机的深度,空气的轴向密度逐渐升高,而如果空气流速要不变,只能逐步缩小流通截面积。为了达到逐步缩小流通截面积的目的压气机外壳或转子的直径逐步缩小形成锥管状。当然两者同时缩小是可以的,但是这会带来加工工艺和其他机械部件的安排问题。

单转子压气机中有一个动转子和一个由多级静叶组成的静子组成。多级动静配合可以达到设计的增压比。单转子压气机的空气全部流进压气机。

双转子压气机中由两个或多个转子部件组成,每个都具有其独立最佳转速的涡轮传动轴带动。这样的设计可以使压气机有更高的压缩比而且更适合多工况运行。

虽然双转子压气机可以应用于单纯的涡轮喷气发动机,但是双转子压气机更适合于带动前置低压风扇的涡扇发动机。前置风扇可以提供更大的空气流量,仅有部分的空气经低压压气机进入高压压气机而剩余的空气从围绕着高压压气机外壳以外的外涵道流过,内外涵道的流体在流出推力喷管前在排气系统中混合。这样的设计更加匹配航空器的最佳喷气速度并且有极高的推力比效率。正因为这种原因,单纯的涡轮喷气热力循环发动机现在除了高空高速飞行器外基本都已经不用了。随着大涵道比的涡扇的发展,其趋势是采用一级风扇。空气在内外涵道分流前仅经过一级风扇增压,并且内外涵道的分流比为1:5(如图3-8所示),这种压气机更适合于高亚音速的客机或货机,风扇一般匹配于核心压气机的前几级(双转子发动机)或独立的涡轮转子带动(三转子发动机)。

结构压气机的结构基本都是围绕在转子装配和外壳上。转子轴基本上都安装在滚子、滚轴轴承上,通过可以容许任何微小的不同心度的方式连接。而圆柱形的外壳,可以用许多的螺栓通过轴向连接接头固定连接。将每级压气机的外壳轴向连接,或者是将整个外壳水平剖分成上下两块部件,利用螺栓从中间用连接接头连接组合,这两种或是其他组合方式的目的是将外壳沿转子包围装配。

转子

在压气机设计时,转子的运转速度必须使转子盘鼓能够承受叶片的离心力载荷,许多的盘鼓是由一种拉杆锁紧后在转轴上配对安装的。但是一般来说盘鼓本身是装配或焊接在一起的在盘鼓的,在最后形成一个整体的鼓盘。典型的动叶叶片在鼓盘上的锁紧方式在图3-11上显示。锁紧装置可能是圆盘的挡板或是轴向的螺栓,这主要取决于该压缩级的要求,而一般的设计锁紧装置的目的是要减轻对转子鼓盘的载荷同时尽可能减轻鼓盘重量,然而大多数压气机设计时都将叶片分装,以便于加工和满足设计要求。这就使得难以设计一种可以满足微型发动机的实际可行的锁紧装置。但是这种叶片可以通过一种成为blisk的鼓盘整体加工的方法加工出来。

动叶叶片

动叶叶片叶型是机翼剖面,通常设计成沿机翼方向有一定的压力梯度来推动空气以合适的流速增速,沿叶高方向的压力梯度用以平衡动叶高速旋转带来的空气离心力影响,因为上述两种原因,叶型沿叶高方向通常是扭曲的因为沿叶高方向的流体迎角是变化的,流体在沿叶型流动时,叶背和叶腹处都会形成低速的附面层,为了补偿因此造成的流动损失,从叶根沿叶高到叶尖采用了下面的方法,即在叶型缘利用末端扭曲的方法。

静叶叶片静叶叶片的叶型也是机翼叶型,静叶通常锁紧固定在压气机罩上或是在专门的静叶安装圈上,然后再安装到压气机壳上。静叶通常都是一级的前叶片,所以通常有导流以减轻其尾流形成的振动,这样就必须有相应的锁紧装置防止静叶圈随转子在压气机壳上转动。

材料

材料的选定主要根据其能否满足设计要求,在实际使用中,航空发动机设计要求使用的部件在满足技术设计时的载荷和温度要求情况下在安全条件允许时尽可能减轻重量。

对于压气机外壳设计选择的材料硬度要求较高,以满足不易变形的要求,以尽可能缩小压气机叶尖间隙,提高效率。根据这一要求在温度增加不太高的前几级,可以使用铝制材料来代替合金钢,但是在压气机的后几级中,由于温度的限制不得不选择高温工作性能较好的镍制合金钢。随着现代加工工艺的发展,部件的加工效率相对于以前已经提高到一个可以接受的水平。

静叶的叶片一般是由钢制或镍制合金钢制成的,以满足其高疲劳载荷系数的要求。早期的设计采用的是特制铝合金,但是铝合金的抗疲劳载荷性能不好,应次很快就淘汰了,钛制合金适用与于压气机前几级的静叶叶片,但是由于其受高温高压的限制也不能应用于压气机末几级的静叶叶片。因为在高温下受热传导,钛合金具有高延展性,可能会使静叶与转子发生摩擦进而导致断裂和事故。在转子的鼓盘和动叶部件上,巨大的离心力要求材料具有高比强度,这样可以在减轻转子重量的同时又可以提高抗拉强度。所以钛制合金成为了满足这一要求的可以替代早期钢制部件的良好材料。随着高温钛合金的出现以经可以用它来制造机匣和叶片,代替早期的镍制部件。

进口、收缩器、导向叶片(导叶)、动叶片、转子、扩压器、出口 增压原理:伯努利方程,气体从进口流入压气机,经收缩器时流速得到初步提高,进口导向叶片使气流改为轴向,同时还起扩压管的作用,使压力有所提高。转子在外力作用下作高速转动,固装在转子上的动叶片推动气流,使气流获得很高的流速。高速气流进入导叶(静叶),气流动能降低而压力升高,相邻导叶叶片间的通道相当于一个扩压管。气体流经每一级连续进行类似的过程,使气体压力逐渐升高 伯努利方程:理想正压流体在有势体积力作用下作定常运动时,运动方程(即欧拉方程)沿流线积分而得到的表达运动流体机械能守恒的方程。因著名的瑞士科学家 D.伯努利于1738年提出而得名。对于重力场中的不可压缩均质流体,方程为: 式中p、ρ、v分别为流体的压强、密度和线性速度;h为铅垂高度;g为重力加速度;c为常量。 上式各项分别表示单位体积流体的压力能p、重力势能ρgh和动能(1/2)*ρv ^2,在沿流线运动过程中,总和保持不变,即总能量守恒。但各流线之间总能量(即上式中的常量值)可能不同。对于气体,可忽略重力,方程简化为p+(1/2)*ρv ^2=常量(p0),各项分别称为静压、动压和总压。显然,流动中速度增大,压强就减小;速度减小,压强就增大;速度降为零,压强就达到最大(理论上应等于总压)。飞机机翼产生举力,就在于下翼面速度低而压强大,上翼面速度高而压强小,因而合力向上。据此方程,测量流体的总压、静压即可求得速度,成为皮托管测速的原理。在无旋流动中,也可利用无旋条件积分欧拉方程而得到相同的结果但涵义不同,此时公式中的常量在全流场不变,表示各流线上流体有相同的总能量,方程适用于全流场任意两点之间。在粘性流动中,粘性摩擦力消耗机械能而产生热,机械能不守恒,推广使用伯努利方程时,应加进机械能损失项[1]。

习题提示与答案 第八章 压气机的压气过程 8-1 设压气机进口空气的压力为0.1 MPa ,温度为27 ℃,压缩后空气的压力为0.5 MPa 。设压缩过程为:(1)绝热过程;(2)n =1.25的多变过程;(3)定温过程。试求比热容为定值时压气机压缩1 kg 空气所消耗的轴功及放出的热量。 提示:略。 答案:(1)(w s )c s =-176 kJ/kg ;(2)(w s )c n =-163 kJ/kg ,q c n =-48.94 kJ/kg ; (3)(w s )c T =-138.6 kJ/kg ,q c T =-138.6 kJ/kg 。 8-2 按上题所述条件,若压气机为活塞式压气机,其余隙比为0.05,试求三种压缩过程下压气机的容积效率。 提示:余隙比h s V V ,容积效率1])[(111 2??=n h s V p p V V η。 答案:=0.892,=0.869,=0.8。 Vs ηVn ηVT η 8-3 设活塞式压气机的余隙比为0.05,试求当压气机的压缩过程分别为绝热过程、n =1.25的多变过程、定温过程时,压气机的容积效率降低为零所对应的增压比。 提示:容积效率1])[(1112?? =n h s V p p V V η。 答案:( 12p p )s =70.98;(12p p )n =44.95;(12p p )T =21。 8-4 有一台两级压气机,其进口的空气压力为0.1 MPa ,温度为17 ℃,压气机产生的压缩空气的压力为2.5 MPa 。两级气缸中的压缩过程均为n =1.3多变过程,且两级中的增压比 相同。在两级气缸之间设置有中间冷却器,空气在其中冷却到17 ℃后送入高 压气缸。试求压气机压缩1 kg 空气所需要的轴功,以及中间冷却器和两级气 缸中所放出的热量。 两级压缩的示功图 提示:两级压缩的增压比相同,压缩过程多变指数相同,则两级压缩耗 功量相同;中间冷却器中空气经历的是定压冷却过程,过程放热量q=c p 0ΔT , 且充分冷却时,T 2′ =T 1;压缩过程的初始温度相同、增压比相同,则过程热 量也相同。 答案:(w s )c =-324.5kJ/kg ,q c =-62.26kJ/kg ,q =-131kJ/kg 。

燃气轮机系统建模与性能分析 摘要:燃气轮机机组具有超强的北线性,人们掌握它的具体实施工作过程运行 规律是很难得。在我过电力工业中对它的应用又不断加强。为了更加透彻的解决 这个问题,本文将通过建立燃气轮机机组系统建模及模拟比较研究机组设计和运 行中存在的问题,从而分析它的性能。 关键词:燃气轮机;系统建模;性能 1模拟对象燃气轮机的物理模型 在标准IS0工况条件(15℃101.3kpa及相对湿度60%)下,压气机不断从大气中 吸入空气,进行压缩。高压空气离开压气机之后,直接被送入燃烧室,供入燃料 在基本定压条件下完成燃烧。燃烧不会完全均匀,造成在一次燃烧后局部会达到 极高的温度,但因燃烧室内留有足够的后续空间发生混合、燃烧、稀释及冷却等 复杂的物理化学过程,使得燃烧混合物在离开燃烧室进入透平时,高温燃气的温 度己经基本趋于平均。在透平内,燃气的高品位焙值(高温、高压势能)被转化为功。 1.1燃气轮机数值计算模型与方法 本文借助于 GateCycle软件平台,搭建好的燃气轮机部件模块实现燃气轮机以上物理模型的功能转化,进行燃气轮机的热力学性能分析计算的。在开始模拟燃 气轮机之前,首先对燃气轮杋部件模块数学模型及计算原理方法进行简单介绍。1.2压气机数值计算模型 式中,q1 、q2 、ql 分别为压气机进、出口处空气、压气机抽气冷却透平的 空气的质量流量; T1*、 p1* 分别为压气机进出口处空气的温度、压力; T2*、 p2* 分别为压气机出口处空气的温度、压力 ηc、πc分别为压气机绝热压缩效率,压气机压比 γa为空气的绝热指数;ρa为大气温度;?1为压气机进气压力损失系数 ιcs、ιc分别为等只压缩比功和实际压缩比功 i*2s、i*2、i*1分别为等只压缩过程中压气机出口处空气的比焓,实际压缩过程中压气机出日处空气的比烩和压气机进日处空气的比焓; 当压气机在非设计工况下工作时,一般计算方法是将压气机性能简单处理编制成 数表,通过插值公式求得计算压气机的参数,即在压气机性能曲线上引入多条与 喘振边界平行的趋势线,这样可以把压比,流量,效率均视为平行于喘振边界的 等趋势线和转速的函数。本文采用了同样的计算方法,在计算燃气轮机变工况性 能过程中引入无实际物理涵义的无量纲参变量CMV(compressor map variable),仅相当于引入的平行于压气机喘振边界的趋势线,压气机的质量流量、压力和效 率计算是通过上下游回馈的热力计算结果,插值寻找能够使得上下游热力参数 (压力,温度,输出功率,转速,流量)计算收敛的工作点,即压气机的变工况 工作点。 1.3燃烧室数值计算模型 其中 式中: α为过量空气系数: L0为燃料的理论空气量:

第9章压气机 一、教案设计 教学目标:使学生熟悉压气机热力过程,活塞式压气机工作原理,耗功量计算;余隙容积对压气机性能的影响;多级压缩与级间冷却;叶轮式压气机的工作原理。知识点:活塞式压气机工作原理,耗功量计算;余隙容积对压气机性能的影响;多级压缩与级间冷却;叶轮式压气机的工作原理。 重点:压气机耗功量的计算方法,提高压气机效率的方法和途径。 难点:多级压缩过程中各级增压比的确定,提高压气机效率的方法和途径。教学方式:讲授+多媒体演示+课堂讨论 师生互动设计:提问+启发+讨论 问:余隙容积的存在使压气机产气量下降,对实际耗功有没有影响?。 问:活塞式压气机为什么应采用隔热措施? 问:为什么若实施定温压缩产生高压气体,可不必分级压缩、中间冷却? 问:为什么活塞式压气机适用于高压比、小流量;叶轮式压气机适用于小压比、大流量? 学时分配:2学时 二、基本知识 第一节气体的压缩及压气机的耗功 一、气体压缩 1压气机:用来压缩气体的设备 2.。压气机的分类 1)压气机按其产生压缩气体的压力范围,习惯上常分为: ①通风机(pg<0.01MPa); ②鼓风机(0.01MPa

三、压气机的实际耗功(压气机的效率)21 '2'1 cs cs cs w h h w h h η-== -21 '2'1 cs cs cs w T T w T T η-= = -1.压气机的实际耗功 对于理想气体 1 2s p 1 p 2 s T 22.压气机的绝热效率 '2'1 cs w h h =-压气机的实际耗功 第二节 单机活塞式压气机 一、单机活塞式压气机工作过程

航空发动机原理

压气机的工作原理 根据气流在压气机的流动方向,可将压气分为两大类,气流沿离开叶轮中心方向流动的叶做离心式压气机;气流沿与叶轮轴平行方向流动的叫做轴流式压气机。此外还有轴流式与离心式压气机混合而成的混合式压气机。目前使用最广泛的是轴流式压气机,以下将作重点介绍。 轴流式压气机的基本组成,由静子和转子组成。静子由多排叶片组成,这些叶片叫做整流叶片,由一排流叶片组成的圆环叫做整流环,各整流环固定在机匣上。转子由多排叶轮组成,每一排叶轮上固定了许多工作叶片,压气机叶轮最终能过叶轮轴与涡轮的工作叶轮轴相连,并由涡轮带动高速旋转。 轴流式压气机的叶轮和整流环是交错排列的。一个叶轮和后面相邻的整流环构成了压气机的一级。单级压气机增压比不高。一般约为1.2-1.8。为了得到更高的增压比,目前用在民航机上的涡扇发动机的轴流式压气机级数常为10-20级,压气机增压比高达30-40。 有些轴流式压气机的进口安装了一排固定的导流叶片,它们所组成的圆环叫做导流环。空气在压气机中的流动 从进气道流入压气机的空气,首先流过导流环,然后依次流过各级的叶轮和整流环,最后从末级整流环流出进入燃烧室。由于空气在压气机中的流动较为复杂,同时气流在不同半径叶片通道内的流动大体相仿,为了便于分析,我们假想用一条通过各级叶轮平均地半径处的直线绕叶轮旋转,来切割叶轮和整流环叶片,得到压气机——“基本级”,每级压气机可看成是很多基元级相叠加而成。

所以空气在基元级中的流动可看成压气机工作的缩影。把所得到的基元级切片在平面上展开,就得到——平面叶栅图形。 目前大多数航空燃气轮机都采用轴流式压气机,只有小功率、小流量的涡轴和涡浆发动机上才采用离心式压气机。在20世纪40年代末和50年代初、涡喷发 动机也曾采用离心式压气机。 离心式压气机由导流器, 叶轮, 扩压器, 导气管等部分组成,叶轮和扩压器是其中两个主要部件。导流器:安装在叶轮的进口处,其通道是收敛形的使气流以一定方向均匀进入工作叶轮, 以减小流动损失,空气在流过它时速度增大,而压力和温度下降。叶轮:是高速旋转的部件,叶轮上叶片间的通道是扩张形的,空气在流过它时, 对空气作功, 加速空气的流速, 同时提高空气的压力。扩压器:位于叶轮的出口处,其通道是扩张形的,空气在流过它时将动能转变为压力位能,速度下降, 压力和温度都上升。导气管:使气流变为轴向, 将空气引入燃烧室。 离心式压气机属于叶片机械,其工作原理是以高速气流与工作叶轮和固定叶片的相互动力作用为基础,与容积式压气机相比离心式压气机的优点是:消耗同样的功率时,比容积式压气机的效率高,并能得到较高的增压压力,一般能达到0.147~0.196MPa以上;结构简单紧凑,重量轻,金属消耗量少。目前离心式压气机在内燃机增压方面获得广泛的应用。离心式压气机的缺点是随着转速的降低,增压压力便急剧下降。空气经滤清器进入气道,进气道的断面沿气流方向逐渐缩小,以便提高气流的稳定性。进气道一定要能保证在流动损失为最小的情况下,把空气均匀地导向工作轮。工作轮装装花链轴上,尺寸小的可安装在光轴上。工作轮可由曲轴通过机械驱动,也可直接由涡轮机驱动。 空气沿进气道进入工作轮随工作轮一起旋转,受到离心力的作用沿着工作轮上叶片所构成的通道流动,使空气受到压缩,这时压力从P1增加到P2,气流速度从c1增加到c2,驱动工作轮的机械功转化为空气在工作轮中获得的动能,和以压力形式表现的势能。工作轮出口处的功能一般为气流总能量的一半,因此,

图说燃气涡轮发动机的原理与结构 曹连芃 摘要:文章介绍燃气涡轮发动机的工作原理;对燃气轮机的主要部件轴流式压气机、环管形燃烧室、轴流式涡轮分别进行了原理与结构介绍;对燃气涡轮发动机的整体结构也进行了介绍。 关键字:燃气涡轮发动机,燃气轮机,轴流式压气机,燃烧室,轴流式涡轮 1. 燃气涡轮发动机的工作原理 燃气涡轮机发动机(燃气轮机)的原理与中国的走马灯相同,据传走马灯在唐宋时期甚是流行。走马灯的上方有一个叶轮,就像风车一样,当灯点燃时,灯内空气被加热,热气流上升推动灯上面的叶轮旋转,带动下面的小马一同旋转。燃气轮机是靠燃烧室产生的高压高速气体推动燃气叶轮旋转,见图1。 图1-走马灯与燃气涡轮 燃气轮机属热机,空气是工作介质,空气中的氧气是助燃剂,燃料燃烧使空气膨胀做功,也就是燃料的化学能转变成机械能。图2是一台燃气轮机原理模型剖面,通过它来了解燃气轮机的工作原理。 从外观看燃气轮机模型:整个外壳是个大气缸,在前端是空气进入口;在中部有燃料入口,在后端是排气口(燃气出口)。 燃气轮机主要由压气机、燃烧室、涡轮三大部分组成,左边部分是压气机,有进气口,左边四排叶片构成压气机的四个叶轮,把进入的空气压缩为高压空气;中间部分是燃烧器段(燃烧室),内有燃烧器,把燃料与空气混合进行燃烧;右边是涡轮(透平),是空气膨胀做功的部件;右侧是燃气排出口。

图2-模型燃气轮机结构 在图3中表示了燃气轮机的简单工作过程:空气从空气入口进入燃气轮机,高速旋转的压气机把空气压缩为高压空气,其流向见浅蓝色箭头线;燃料在燃烧室燃烧,产生高温高压空气;高温高压空气膨胀推动涡轮旋转做功;做功后的气体从排气口排出,其流向见红色箭头线。 图3-燃气轮机工作过程 在燃气轮机中压气机是由涡轮带动旋转,压气机的叶轮与涡轮安装在同一根主轴上组成燃气轮机转子,如图4所示。

燃气轮机发电案例介绍-天然气应用 1 案例背景 燃气轮机热电(冷)联产系统可同时提供电能和热(冷)能,相比传统能源解决方式,系统效率高,简单可靠,应用灵活,节能环保,且受国家政策鼓励,可广泛应用于各种场合,为用户降低能耗并改善当地环境,以下是以天然气为燃料,应用于工业用户的典型案例介绍。 1.1 现场条件(以上海为例) 海拔高度5m 设计大气温度14℃ 设计大气压力101.3Kpa 设计大气相对湿度60% 1.2 燃料 以天然气为燃料 燃气热值:8400 KCal/Nm3 燃气压力:0.3Mpa(假设) 1.3 热电负荷及运行时数 最大蒸汽流量:29t/hr 蒸汽压力: 1.0 Mpa 蒸汽温度:185℃ 年供热时间:7000小时 年运行小时数:7000小时 2 方案 燃气轮机热电联产系统一般根据以热定电的原则进行设计和设备选择,该项目选用1台索拉公司大力神130(TITAN 130)燃气轮机,配1台余热锅炉,两台燃气压缩机(1用1备),整个系统可布置在简易厂房内,总占地面积约3200平方米。 2.1 燃气轮机 每台大力神130机组在项目现场主要参数如下: 铭牌功率:15000KW 发电机出力:14556 KW 燃烧空气进口温度:14℃ 燃机工况点:满负荷运行 燃料流量:4339Nm3/hr 涡轮排气温度:500 ℃ 尾气流量:177882 Kg/hr

2.2 余热锅炉 每台余热锅炉在项目现场主要参数如下: 蒸汽温度:185.5℃ 蒸汽压力: 1.03 Mpa 蒸汽流量:29245 kg/hr 2.4 系统总容量及实际出力 总装机铭牌功率:15000 KW 现场实际净输出功率:14556 KW 总蒸汽流量:29245 Kg/hr 总燃气消耗量: 4339 Nm3/hr 3 索拉中国业绩 索拉公司进入中国已经超过30年,在国内已经有超过260台机组,其中金牛60机组超过70台,大力神130超过70台。在项目执行过程中和国内的许多设计院建立了良好的合作关系,他们也对索拉机组有充分的了解,可以非常快速地和可靠地完成设计任务。 此外,上海力顺燃机科技有限公司作为索拉在中国工业发电行业的代理,已在国内完成了多个燃气轮机热电联产项目,可以为项目的规划、建设提供技术服务。 在国内已经建设成功、投入使用的索拉燃气轮机天然气热电联产项目有:浦东国际机场能源中心热电联产项目和成都国际会展中心热电联产项目,其中浦东机场项目运行已经超过十年,目前运行情况良好。 ●浦东国际机场能源中心(1×4000KW)1999年建成并投入使用。 ●成都国际会展中心(1×10690KW,1×5670KW)分别于2005年11月 和2009年4月建成并投入使用。 此外,针对中低热值燃气应用,索拉燃气轮机热电联产项目清单: 1)山东金能煤气化有限公司一期项目(1×5670KW 热电联产),2006 年4 月 投产,目前运行情况良好。 2)内蒙古太西煤集团乌斯太项目(2×5670KW 热电联产),2008 年10 月投产, 目前运行情况良好。 3)山东金能煤气化有限公司二期项目(3×5670KW 联合循环),2008 年4 月 投产,目前运行情况良好。 4)河南顺成集团煤焦有限公司一、二项目(2×15000KW 热电联产),分别于

轴流压气机设计 压气机是航空发动机的核心部件,压气机内部流场存在很大的逆压梯度,有着高度的三维性、粘性及非线性和非定常性,而多级压气机还存在复杂的级间匹配,这些都使得压气机的设计难度很大,一直是发动机研制中的瓶颈技术。 一、压气机设计方法的发展 一个世纪以来,伴随着气动热力学和计算流体力学的发展!轴流压气机的设计系统在不断进步,带动着压气机设计水平的提高。 20世纪初采用螺桨理论设计叶片;20-30年代采用孤立叶型理论设计压气机;30年代中期开始,由于叶栅空气动力学的发展和大量平面叶栅试验的支持,研制了一系列性能较高的轴流压气机;50年代开始采用二维设计技术,用简单径向平衡方程计算子午流面参数,叶片由标准叶型进行设计;70年代建立了准三维设计体系,流线曲率通流计算和叶片流动分析是这一体系的基础,可控扩散叶型等先进叶型技术开始得到应用;90年代初以来,以三维粘性流场分析为基础的设计体系促进了压气机设计技术的快速发展。 风扇/轴流压气机的设计体系以流动的物理模型发展为线索,以计算能力的高速发展为推动力,大致经历了一维经验设计体系、二维半经验设计体系、准三维设计体系、三维设计体系四个阶段。并正在朝着压气机时均(准四维)和压气机非定常(四维)气动设计体系发展。 目前的压气机的设计体系大致可以分为四个阶段:初始设计、通流设计、二维叶型设计、三维叶型设计。 二、压气机设计体系 1.初始设计 这是一个建立压气机的基本轮廓的阶段,根据给定的流量、压比、效率、稳定裕度等参数,来确定压气机级数、级压比、效率、子午面流道、各排叶片数等,并可以进一步可估算重量。而且整体设计的决策还要统筹风险、技术水平、时间和花费等。 初始设计主要依据一维平均流线计算程序进行计算,在给定设计点流量、压比、转速及转子进口叶尖几何尺寸的条件下,可确定压气机级数、轴向长度、并且优化载荷轴向分布,得到设计点在平均半径处的速度三角形和各级平均气动参数。初始设计阶段包括压气机主要参数的确定以及同其它部件的协调,并且为S2流面计算提供初始流道几何尺寸。而这个程序主要依赖于经验以及以往积累的数据库。 初始设计它是方案设计中的基础阶段,不管计算流体动力学如何发展,该设计过程仍是压气机设计中不可缺少的一部分。正是这个部分是整个设计过程中最重要的部分,因为如果在这里发生了基本的错误,之后就无法通过优化或者其他改变来纠正这一情况,压气机基本结构设计出现错误会带来严重的后果。 2.通流设计 通流设计根据叶片扭向设计规律,采用S2流面流场计算方法,分析并确定各排叶片进出口速度三角形及各排叶片匹配关系。 S2流面气动计算一般采用流线曲率法,求解S2平均流面上的完全径向平衡方程。最初的压气机通流设计计算采用忽略流线坡度和流线曲率的“简化径向平衡方程”获取叶片设计需要的速度三角形,这种方法在低压比的压气机设计中起着基本的作用。后来发展了考虑流线坡度和流线曲率影响的“完全径向平衡方程”和S2流面理论,使压气机的设计计算结果更加准确,特别是针对跨音速流也促进了压气机性能的提高。不过,直到上世纪80年代,由于理论和数值计算方法的原因,通流设计求解方法都是在忽略了气流粘性的影响的简化方程下完成。随着压气机设计的实践的深入和计算方法的发展,上世纪80年代开始在压气机

第三章 轴流压气机的工作原理 压气机是燃气涡轮发动机的重要部件之一,它的作用是给燃烧室提供经过压缩的高压、 高温气体。根据压气机的结构和气流流动特点,可以把它分为两种主要型式:轴流式压气机 和离心式压气机。本章论述轴流式压气机的基本工作原理,重点介绍压气机基元级和压气机 一级的流动特性及工作原理。 第一节 轴流压气机的增压比和效率 轴流式压气机由两大部分组成,与压气机旋转轴相联接的轮盘和叶片构成压气机的转 子,外部不转动的机匣和与机匣相联接的叶片构成压气机的静子。转子上的叶片称为动叶,静子上的叶片称为静叶。每一排动叶(包括动叶安装盘)和紧随其后的一排静叶(包括机匣)构成轴流式压气机的一级。图3-1为一台10级轴流压气机,在第一级动叶前设有进口导流 叶片(静叶)。 图3-1 多级轴流压气机 压气机的增压比定义为 ***=1p p k k π (3-1) *k p :压气机出口截面的总压;*1p :压气机进口截面的总压;*号表示用滞止参数(总参数)来定义。 依据工程热力学有关热机热力循环的理论,对于燃气涡轮发动机来讲,在一定范围内, 压气机出口的压力愈高,则燃气涡轮发动机的循环热效率也就愈高。近六十年来,压气机的 总增压比有了很大的提高,从早期的总增压比3.5左右,提高到目前的总增压比40以上。 图3-2 压气机的总增压比发展历程

压气机的绝热效率定义为 ** *=k adk k L L η (3-2) 效率公式定义的物理意义是将气体从*1p 压缩到*2p ,理想的、无摩擦的绝热等熵过程 所需要的机械功* adk L 与实际的、有摩擦的、绝热熵增过程所需要的机械功k L * 之比。 p 1*p k *1k ad k L *k L *ad k s h * 图3-3 压气机热力过程焓熵图 由热焓形式能量方程(2-5)式、绝热条件、等熵过程的气动关系式)1(1 1)(k k adk adk p p T T -****=和R k k c p 1 -=可以得到 )1(1)(111--=-=-****k k k adk p adk RT k k T T c L π (3-3) )1(1)(1 11--=-=******T T RT k k T T c L k k p k (3-4) 将(3-3)和(3-4)式代入到(3-2)式,则得到 11 11--=**-**T T k k k k k πη (3-5) 效率公式(3-5)式可以用来计算多级或单级压气机的绝热效率,也可以用来计算单排 转子的绝热效率,只要*k p 和*k T 取相应出口截面处值即可。压气机静子不对气体作功,静子 的性能不能用效率公式(3-5)式衡量,静子的气动品质用总压恢复系数*23σ反映,*23σ= p *静子出口/ p * 静子进口 。 压气机的效率高,说明压缩过程中的流阻损失小,实际过程接近理想过程。或者说, 压气机效率愈高,达到相同增压比时,所需要外界输入的机械功愈少。目前,单级轴流压气 机的绝热效率可以达到90%以上,高增压比的多级轴流压气机的绝热效率也可以达到85% 以上。

一、轴流式压缩机简介 轴流式压缩机是属于一种大型的空气压缩机它是由3大部分组成,一是以转轴为主体的可以旋转的部分简称转子,二是以机壳和装在机壳上的静止部件为主体的简称定子(静子),三是壳体、密封体、轴承箱、调节机构、联轴器、底座和控制保护等组成。 轴流压缩机主要是由机壳、叶片承缸、调节缸、转子、进口圈扩压器、轴承箱、油封、密封、轴承、平衡管道、伺服马达、底座等组成。 轴流式压缩机的静叶可调机构和带动该机构的中间气缸,机壳是标准化的同一种型号不同级数的机壳,进排气缸是一样的,不同级数机身长度的改变组合木模来实现,当级数不用时,除轴向长度不同外,其它所有结构都一样。主轴都是为镍铬合金钢,叶片材料为铬不锈钢,静叶内缸结构尺寸、轴封、密封、联轴器级轴流式压缩机的附属设备、润滑油系统、控制系统、保护系统都是非常智能型的。前6级的反动为百分之70,以后几级的反动向为百分之100。 压缩机底座由钢板焊接而成,压缩机本体重量通过下壳体的支腿,支撑在底座的4个支柱上,下机壳与底座上的支座间有定位及导向结构,整个轴流式压缩机的重量支撑在4个支柱上,其低压侧的2个支柱与机壳支腿的上下面做成球面的,支柱与支腿之间的间隙因此允许机器低压侧在各个方向上摆动以适应受热膨胀。定子的死点在高压侧,所以高压侧的支柱不允许机器的高压侧轴向移动,只允许在垂直于轴的横向移动。为了保持轴孔的水平高度不变,高压侧的2个支柱为特殊材料做成,不会因受热而伸长。

当我们启动轴流式压缩机后,空气从压缩机过滤器中进入,同时产生的噪声会沿着进气口传出,然后经过整流栅使吸入的气流稳定,为隔离压缩机对吸气管道的机械震动、降低噪音,同时补偿压缩机的热膨胀位移,也利于压缩机检修时设备对中调整,在压缩机与吸入气管道的连接处配置了柔性补偿器。采用柔性合成胶材料,其耐温以产生逆流时的风温,经过进气节流阀来控制压缩机启动带来的阻力,当压缩机运行稳定后,压力值上升到指定时。进气调节阀开始关闭,放空阀动作卸掉内部多余的气压。 二、轴流压缩机的基本工作原理 图1-5为轴流压缩机的构造示意图。在压缩机主轴上安装有多级动叶片,整个通道由收敛器、进口导流叶片、各级工作叶片(动叶片)和导流叶片、扩压器等组成。气体由进口法兰流经收敛器10,使进人进日导流叶片1的气流均匀,并得到初步的加速。气流流经进口导叶叶片间的流道,使气流整理成轴向流动,并使气体压力有少许提高。转子8由原动机拖动作高速旋转,由工作叶片2将气流推动,使之大大加速,这是气体接受外界供给的机械能转变为气体动能的过程。高速气流流经导流叶片3构成的流道(相当于扩压管),在其中 降低流速而使气体压缩,这是靠减少气流动能来使气体压缩的升压过程。一列工作叶片(动叶)与一列导流叶片(静叶)构成一个工作级。气体连续流经压缩机的各级,逐级压缩升压。最后经整流装置4将气流整理成轴向,流经扩压器7,在扩压器中气流速度降低,压力升高,最后汇入蜗壳经出口法兰排出压缩机。 轴流压缩机每级的增压比不大,约为1.15~1.25,若要获得较高压力,需要较多的级。例如压比为4的空气压缩机,一般需要十几级。 三、轴流式压缩机的技术特点 1、一是轴流压缩机气体动力学设计采用最先进的三元流理论和优化设计方法;采用效率高、压头大的新型叶栅,成功进行了各种反动度叶型组合设计。在同样参

实验名称压气机性能实验 一、实验目的 1)掌握轴流压气机内流动、加功增压原理和特性; 2)熟悉压气机气动参数测量和计算方法。 二、实验内容 1、性能测试中的气动参数测量与速度三角形 一台压气机在设计完成后,组装到核心机之前一定要经过部件试验的验证。达到设计指标的才能进行组装。这部分试验内容称之为压气机的性能测试。其中最主要的性能参数集中反映在流量、压比和效率这几个参数上。为了能够绘制速度三角形,本次试验要求在设计和近失速这两个特征状态下,测量如下气动参数: 流量管静压、转子进出口外壁静压、静子出口外壁静压、转子进出口和静子出口平均半径处的总压、转子出口平均半径处的气流偏角以及其它必要的辅助参数。 2、额定折合转速下压气机特性曲线 压气机的性能用特性曲线来表示。对于高速压气机,通常的特性曲线图为流量-总压比图和流量-效率图。但对于低速压气机,其横坐标则常用流量 系数来表示,而压比可用压升或压升系数来表示。试验 时首先要在流量全开的情况下将转速开至待测转速。待 转速稳定后逐渐减小排气阀关度,通过减小排气面积来 提高反压,从而得到同一转速下不同流量点的特性。当 流量减小到一定值时就会发生失速或喘振,此时应退出 失速或喘振状态。将同一转速下的这些测点连接起来就 成为一条特性线。如需完整的特性图,还应返回大流量 状态,然后开至其它转速,重复这个过程。图2.1为某低速压气机额定转速下的特性曲线示意图。 0.200.250.300.350.400.450.500.550.600.650.70 ? p / . 5 ρ u m 2 c a /u m 0.200.250.300.350.400.450.500.550.600.650.70 1.010 1.012 1.014 1.016 π c a /u m 0.75 0.80 0.85 0.90 η 图 2.1 压气机特性曲线

1.1.1 燃气轮机原理 填空题 1.燃气轮机理想简单循环包括、、和。(绝热压缩过程;等压燃烧过程;绝热膨胀过程;等压放热过程)。 2.燃气轮机实际循环中当提高时,比功和效率都提高。(压比) 3、燃气轮机是一种以为工作介质、将热能转变为机械能的高速回转式动力机械。与内燃机、蒸汽轮机一样,为原动力机。(空气和燃气) 4、进气温度的升高会使燃气轮机的功率及热效率下降,其中热效率受进气温度的影响较功率要。(小) 5、评价燃气轮机变工况性能优劣的指标主要是和。(经济性、稳定性) 6、提高燃气温度(初温)的方法有和。(采用高温材料、改进冷却技术) 单选题 1.理想回热循环的比功较简单循环的比功。(C) A 、大B、小C、一样 2.透平中高温燃气的焓降大于在压气机低温空气的焓增,比例大约为。(B) A 、2:3 B、3:2 C、1:1 D、4:3 3.随着大气温度的提高,下面哪个说法是正确的。(C) A、机组出力会上升B、机组热效率会略微上升C、燃机排气温度上升 4.温比一定时,燃气—蒸汽联合循环亦存在最佳压比,其效率最佳压比燃气轮机简单循环的效率最佳压比。(A) A、小于 B、等于 C、大于 D、接近 5.一般情况下,对燃气轮机设计效率的影响程度最大的影响因子是。(B) A、压气机效率 B、透平效率 C、燃烧效率 D、温比 6.一般在描述燃机功率和热效率时所说的ISO条件是指。(D) A、环境温度0℃,50%相对湿度和海平面海拔高度 B、环境温度0℃,60%相对湿度和海平面海拔高度 C、环境温度15℃,50%相对湿度和海平面海拔高度 D、环境温度15℃,60%相对湿度和海平面海拔高度 7.燃气轮机简单理想布雷顿循环在燃烧室完成的是。(B) A、等熵绝热压缩过程 B、可逆定压吸热过程 C、等熵绝热膨胀过程 D、可逆定压放热 8.燃气轮机的净效率用计算。 A、lc/q B、ls/q C、le /q 多选题 1、提高燃气轮机简单循环比功的措施有。(ABCDE) A 、提高温比B、提高压比C、采用间冷循环D、采用再热循环E、采用联合循环 2、提高燃气轮机简单循环效率的措施有。(ABCDE) A 、提高温比B、提高压比C、采用回热循环D、采用再热循环E、采用联合循环 3、燃气轮机采用空气冷却有包括下列典型方式。(ABCDEF) A 、对流冷却B、冲击冷却C、膜式冷却D、发散冷却E、蒸汽冷却F、综合冷却

燃气轮机动力系统微型实验台指示书(初稿) 清华大学热能工程系 2011年10月24日

目录 一、实验台简介 二、实验台主要组成部分 三、实验台安全操作指南 四、实验报告要求

一、实验台简介 由美国Turbine Technologies, LTD 公司研制生产的MiniLab TM(以下简 写为MiniLab)燃气轮机动力系统微型实验台是清华大学热能工程系动力机械与工程研究所最新购置的实验设备。2005年11月14日购置,2006年3月3日到货并进行安装调试。该实验台合同编号:BE25-06445BS2,设备号:06014272,型号:MINILAB#0423,规格:870000RPM0.5Kg/s,单价:¥343333.29元。 MiniLab 动力系统实验台包括SR-30 燃气轮机机组和相应的辅助系统。 除个别的外部接口以外,所有的系统均封装在一个整体的机壳中他的全貌如图1-.1。使得机组小巧、紧凑、便于搬运。 图1-1实验台全貌

二、实验台主要组成部分 SR-30 燃气轮机是MiniLab 的核心部件,包括进气道、一级离心式压气机、环形回流燃烧室、一级轴流式透平以及尾喷管等。图2-1 是SR-30 的一个剖面图,从中我们可以清晰地看到引擎的各个部分。下面将对这些部分进行简要介绍 图2-1 SR-30 燃气轮机剖面图 进气道:进气道是引擎与大气相通的部分,空气通过进气道进入压缩机。 SR-30 的进气道为喇叭型,可看作一个渐缩喷管。 离心式压气机:SR-30 的压气机为单级离心式压气机。空气从轴向进入压气机动叶,由径向流出进入静叶,当系统达到最大转速90000 转/分时,动叶末端的空气速度可达473 米/秒。在静叶中,空气减速增压,且流动方向又由径向变回轴向。空气经过一级动叶和一级静叶可产生的最大压比为3,远高于相同情况下轴流式压气机单级所能产生的压比。 环形回流燃烧室:SR-30 的燃烧室为环形回流燃烧室,燃烧室内气体流动方向为从引擎尾部向头部流动,与整体流动方向相反。在引擎尾部均

燃气轮机发电技术 第14卷 第3/4期2012年10月燃气轮机自动化性能优化——设计要素和经验 Christopher N. Chandler, 燃机优化技术副总裁,Wood Group 摘要:贫油预混燃烧系统常用于地面固定式的燃气轮机,目的是为了减少NOx和CO等的排放。这类系统使用以来一直很成功。在某些情况下,燃机的排放水平处于测量标准的下限范围,NOx和CO的排放大约为(1 ̄3)×10-6。尽管从减少排放的角度来看,这类系统的使用非常有益,但是某些变量(如系统的运行边界条件、燃料成分的变化)都会影响到机组的效率。 所谓的运行边界条件包括对燃料的状况、分配及注入燃烧区的控制。在贫油预混燃烧系统中,这已成为一个关键的运行参数,当温度、湿度、压强等环境条件改变的时侯,这一运行参数就需要频繁的调整。对燃料状况、分配、注入量的重新调整,称之为“调整(tuning)”。 燃料成分的变化足以引发贫油预混燃烧系统热量释放的变化。这种的变化可能导致排放偏移、燃烧过程不稳定,甚至是燃烧系统爆燃。 人为操控的燃烧系统通常是通过手动设置运行的参数,这些手动设置的参数都是基于平均运行条件。这些设定值在设定时是满足要求的,但是状况可能在大约数小时或数日之内发生变化并引起无法接受的状况。因此必须重新调整这些条件。常规的调整方法是使用一个基于燃机运行参数的公式来预测排放量。这种方法只为燃料分配以及整台机组的燃料与空气比率选取了一个设定值,但没有修改其他参数,如燃气温度。这种方法不允许及时的变动,也没有利用实时的动态和排放数据,没有改善燃料分配、燃料温度或燃机的其他运行参数。 对燃烧系统的操作不当的结果表现为压力脉动扩张或燃烧脉动增加。压力脉动具备足够的力量可以毁坏整个燃烧系统,大幅缩短燃烧硬件的寿命。此外,对燃烧系统不当的调整会导致排放偏差,超出排放标准。燃烧脉动和排放控制导致的另一个后果是电厂对出力降低和热耗提高水平低估的可能性。因此,通过定期或者周期的调整,在适当运行条件之内,维持贫油预混燃烧系统稳定性的方法对这个行业来说是非常有价值且有益处的。有一种系统,通过透平传感器获得近乎实时数据,从而对燃料分配、气体燃料的进气温度和机组整体的燃料与空气的比率进行调整,这是非常有价值的。 影响透平性能的变量 如图1所示,影响燃气轮机性能的主要参数有:气候(环境温度,湿度,压力),燃料成分,仪表偏差(LDVT drift),部件老化。 当这些参数的改变时,燃烧室的运行情况也随之改变。图2显示这些参数通常是如何影响透平的运行情况的。 图2描述的是燃烧室运行可允许的条件,以黑 气候 老化 变量 燃料偏差 图1 影响透平性能的变量

第36卷 第4期热力透平Vol 36No 4 2007年12月THE RM ALTU R BINE Dec.2007 重型燃气轮机控制系统的结构研究 夏心磊,谢剑英 (上海交通大学自动化系,上海,200030) 摘 要: 分析介绍了目前应用于电站的重型燃气轮机控制系统的硬件组成,针对西门子燃机控制系统,详细描述了闭环调节回路的各个组成模块以及特点,为燃机控制系统的选择、控制方案的设计提供了技术借鉴。 关键词: 重型燃气轮机;西门子;控制策略;SIM A DY N-D 中图分类号:T K323 文献标识码:A 文章编号:1672-5549(2007)04-0245-06 Research on Stru ctu re of Control S ystem for Heavy-Duty Gas Turbine X I A X in-lei,X I E J ian-y ing (Au toma tio n D ep artme nt o f Sh a n gh a i Jia oto n g U nive rsity,Sh a ng h ai200030,Ch in a) Abstract: T he hardwar e com ponents ar e intr oduced fo r contro l system of heav y-dut y gas tur bine in po wer plants.T he char act eristics of each co nt ro l block for closed-loo p contro l cir cuit ar e giv en in det ail fo r the r efer-ence o f the co nt rol system cho ice of g as tur bine and the design of co ntr ol scheme. Key words: heav y-duty gas turbine;Siemens;contr ol str ategy;SIM A DY N-D 0 前言 燃气轮机自从1939年成功应用以来,目前以GE、西门子/西屋、三菱和阿尔斯通等主导公司为核心,其他制造公司多数与主导公司结成伙伴关系。燃气轮机的控制系统性能决定着相应的动力装置的变工况性能、经济性和安全性能,正因为控制系统的特殊重要性,各大公司也推出了相应的燃气轮机控制系统,比较著名的硬件有GE公司生产的Speed-tronic TM Mark系列硬件,西门子公司的SIMADYN-D、TELEPERM XP以及SPPA T3000控制系统等等。国内相应的燃气轮机电站也大多直接进口国外的控制系统;但随着国内燃气轮机技术的不断发展,燃气轮机的国产化程度逐步提高,必然对控制系统的可靠性和自动化程度提出更高的要求。本文以西门子燃机为例,对其控制系统进行分析和研究。 1 燃气轮机控制系统的软硬件结构 目前的燃气轮机控制系统普遍采用分布式控制系统,都有界面友好的人机接口,提供监视、调试组态的软件;重要的控制器、网络控制器、网络都采用冗余结构,有些控制系统甚至在I/O级也实现双重冗余。下图为西门子SIM ADYN-D系统在某燃机电站的实际硬件配置图(部分)。 多重网络按照不同的功能划分,Terminal Bus主要用于人机界面、数据的存储、分析;Plant Bus用来实现控制器之间的数据通讯,并提供与Terminal Bus的通讯接口;最底层是I/O级的总线,实时性要求高,负责与执行设备的数据连接。图中的TCS系统负责汽轮机和燃气轮机控制,实际上是整个电站控制系统的一部分。 从燃气轮机控制的软件功能来说,主要是在燃气轮机启动运行过程中实现对燃气轮机的控制与保护,以确保燃气轮机正常工作。 2 西门子燃气轮机控制系统的模块 化设计 由于电力能源目前不能通过一种高效的方式 收稿日期:2007-04-05 作者简介:夏心磊(1975-),男,工程师,大学本科,1997年毕业于江苏理工大学工业电气自动化专业,从事汽轮机控制系统工作,现任上海汽轮机有限公司自动化控制中心调节三组组长,在职就读上海交通大学自动化系工程硕士。

各种压缩机工作原理动图(完整版) 一、活塞式压缩机 活塞式压缩机的工作是气缸、气阀和在气缸中作往复运动的活塞所构成的工作容积不断变化来完成。如果不考虑活塞式压缩机实际工作中的容积损失和能量损失(即理想工作过程),则活塞式压缩机曲轴每旋转一周所完成的工作,可分为吸气,压缩和排气过程。 活塞式压缩机工作原理: 压缩过程:活塞从下止点向上运动,吸、排汽阀处于关闭状态,气体在密闭的气缸中被压缩,由于气缸容积逐渐缩小,则压力、温度逐渐升高直至气缸内气体压力与排气压力相等。压缩过程一般被看作是等熵过程。 排气过程:活塞继续向上移动,致使气缸内的气体压力大于排气压力,则排气阀开启,气缸内的气体在活塞的推动下等压排出气缸进入排气管道,直至活塞运动到上止点。此时由于排气阀弹簧力和阀片本身重力的作用,排气阀关闭排气结束。 二.双螺杆压缩机 双螺杆压缩机具有一对互相啮合、相反旋向的螺旋形齿的转子。大气通过进气过滤器将灰尘或杂质滤除后,经进气控制阀进入螺杆空气压缩机机头的吸气齿槽容积腔中,随着阳、阴转子啮合运动,齿槽容积腔中的空气被逐渐压缩,当空气被压缩到规定的压力时,压缩空气即从特定的排气孔口排出,然后流经油气分离罐,此时压缩排出的含油气体在油气分离罐内通过碰撞、拦截、重力作用,绝大部份的油介质被分离下来,然后进入油气分离芯进行二次分离,得到含油量很少的压缩空气,最后通过空气冷却器冷却排出,完成整个工作过程。(国

内做的比较成熟的双螺杆空压机公司是广东艾高,专注螺杆空压机20多年,微信:艾高空压机) 三、单螺杆压缩机 螺杆式压缩机又称螺杆压缩机。20世纪50年代,就有喷油螺杆式压缩机应用在制冷装置上,由于其结构简单,易损件少,能在大的压力差或压力比的工况下,排气温度低,对制冷剂中含有大量的润滑油(常称为湿行程)不敏感,有良好的输气量调节性,很快占据了大容量往复式压缩机的使用范围,而且不断地向中等容量范围延伸,广泛地应用在冷冻、冷藏、空调和化工工艺等制冷装置上。以它为主机的螺杆式热泵从20世纪70年代初便开始用于采暖空调方面,有空气热源型、水热泵型、热回收型、冰蓄冷型等。在工业方面,为了节能,亦采用螺杆式热泵作热回收。 四、转子式压缩机 转子式压缩机通过由发动机或电动机驱动(多数为电动机驱动),另一转子(又称阴转子或凹转子)是由主转子通过喷油形成的油膜进行驱动,或由主转子端和凹转子端的同步齿轮驱动。压缩机汽缸内装有一对互相啮合的螺旋形阴阳转子,两转子都有几个凹形齿,两者互相反向旋转。转子之间和机壳与转子之间的间隙仅为5~10丝,主转子(又称阳转子或凸转子),通过由发动机或电动机驱动(多数为电动机驱动),另一转子(又称阴转子或凹转子)是由主转子通过喷油形成的油膜进行驱动,或由主转子端和凹转子端的同步齿轮驱动。所以驱动中没有金属接触(理论上)。 五、离心式压缩机