含钛焊丝钢小方坯连铸水口的结瘤机制

常金宝,马德刚,李双武,韩志杰,刘善喜,轩宗宇

(河北钢铁股份有限公司唐山分公司,河北唐山063016)

摘要:利用扫描电镜对含钛焊丝钢中夹杂物性质及连铸水口结瘤物的物相组成进行了分析,并结合热力学计算研究了水口结瘤的形成机制。结果表明,LF精炼出站钢液中存在大量Al2O3、TiO2夹杂物,并不断附着沉积在水口内壁形成氧化铝型、氧化钛型或两者结合的结瘤物,连浇炉数仅为4次。通过优化钢中[Al]-[Ti]-[O]关系,控制铝质量分数在钛-铝竞争氧化平衡线之上,即w([Ti])/w([Al])4/3>84.49且w([Ti])/w([Al])>7.46,当钢液中w([Al])<0.0068%时,能够降低Al2O3夹杂比例,有效减轻水口结瘤,连浇炉数提升至6炉次。

关键词:焊丝钢;热力学计算;水口结瘤;氧化铝;氧化钛

含钛焊丝钢具有优良的熔敷性和低飞溅性,可适应高能率化和高效率化焊接技术要求。与利用大量镍、钼等元素合金化的同等级别产品相比,含钛焊丝钢具有明显的成本优势,因此,其在高强钢气体保护焊领域得到了广泛的推广及应用[1-2]。然而,由于含钛焊丝钢连铸可浇性差、内部存在大量的高熔点非金属夹杂物、产品性能不稳定等因素影响,国内仅有少数企业具备此类钢种的生产能力,大部分仍依靠进口。

不同的研究者利用热力学方法计算了含钛钢Al-Ti竞争氧化规律,钛、铝夹杂物形成的临界条件在不同冶炼条件下略有差异[3-5]。关于含钛焊丝钢的可浇性控制,首钢三炼钢厂提出控氮和控铝的方法,有效解决了Al2O3型和TiN型结瘤[6];青钢通过提高钢水过热度改善含钛焊丝钢的流动性[7]。然而,针对含钛高强焊丝钢连铸水口结瘤机制的相关研究至今未见报道。本文分析了含钛焊丝钢水口结瘤物性质,并对LF精炼期间钛、铝竞争氧化规律进行了理论计算,提出钢中铝的控制目标,有效了避免Al2O3型结瘤,较大幅度提高了含钛焊丝钢的连浇炉数。

1 工艺条件及研究方法

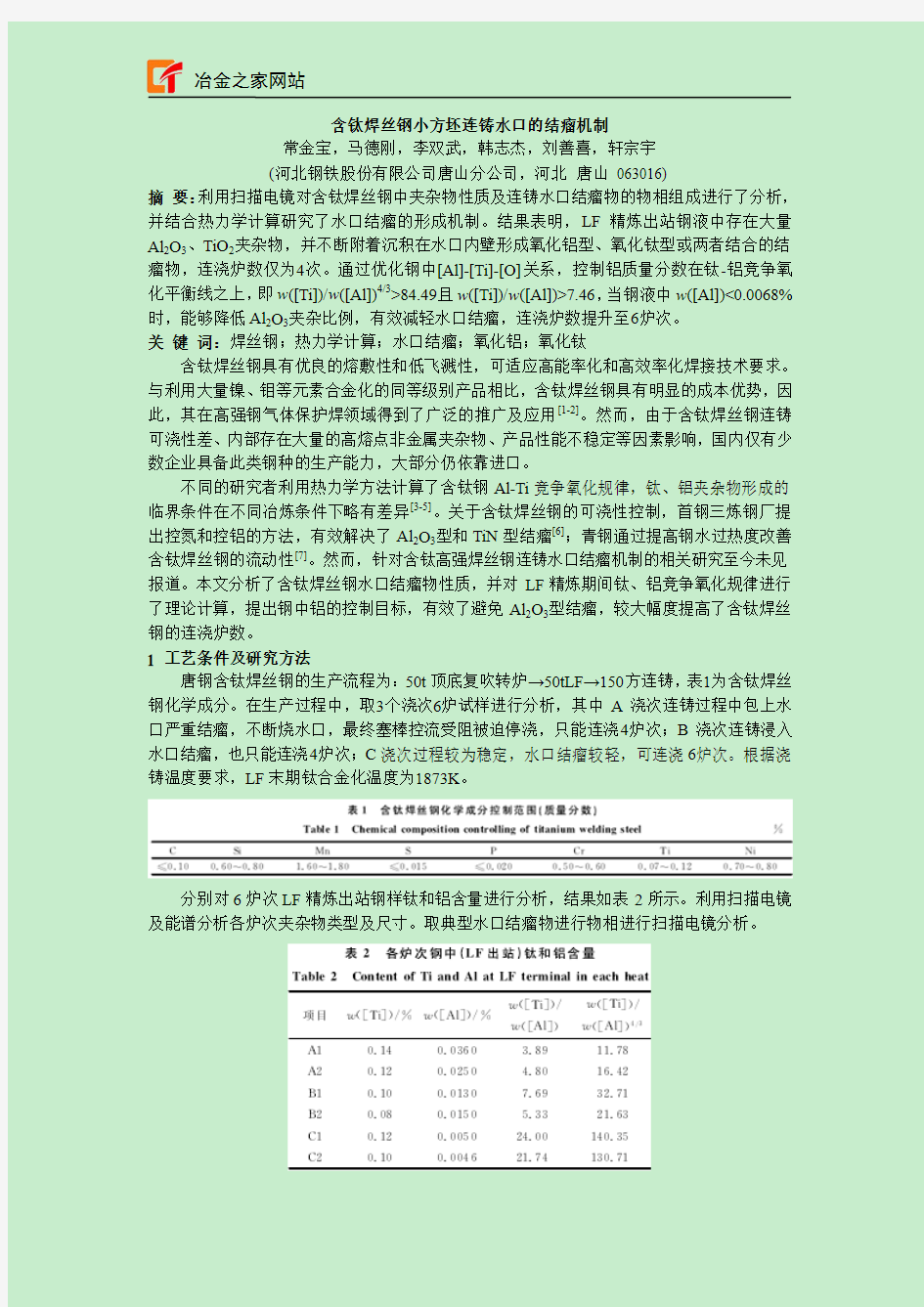

唐钢含钛焊丝钢的生产流程为:50t顶底复吹转炉→50tLF→150方连铸,表1为含钛焊丝钢化学成分。在生产过程中,取3个浇次6炉试样进行分析,其中A浇次连铸过程中包上水口严重结瘤,不断烧水口,最终塞棒控流受阻被迫停浇,只能连浇4炉次;B浇次连铸浸入水口结瘤,也只能连浇4炉次;C浇次过程较为稳定,水口结瘤较轻,可连浇6炉次。根据浇铸温度要求,LF末期钛合金化温度为1873K。

分别对6炉次LF精炼出站钢样钛和铝含量进行分析,结果如表2所示。利用扫描电镜及能谱分析各炉次夹杂物类型及尺寸。取典型水口结瘤物进行物相进行扫描电镜分析。

2 试验结果及分析

2.1 钢中夹杂物类型及尺寸

各炉次钢样中典型夹杂物类型及尺寸如图1所示。结合表3能谱分析结果可以看出,A 浇次钢中夹杂物主要以不规则的或者球形的Al2O3为主,尺寸介于25~50μm;B浇次钢中夹杂物主要以条带状Al2O3-TiO2复合物形式存在,条带最大长度约200μm;C浇次夹杂物主要有TiO2、CaO-TiO2、FeO x-TiO2,其中条形和球形TiO2夹杂长度分别为200μm和50μm。结合表1结果进行分析可知,随着钢液w([Al])降低,钢中夹杂物由Al2O3型向TiO2型过渡;当w([Al])<0.0050%时,钢液中以TiO2夹杂物为主。

2.2 水口结瘤物的物相组成

各炉次连铸水口结瘤物的物相分析结果如图2所示。结合表4能谱分析结果可以看出,A浇次在中间包上水口内壁形成的结瘤物以致密的Al2O3为主,还含有少量MgO·Al2O3、Fe2O3·Al2O3、TiN、TiO2;B浇次浸入水口内壁的结瘤物主要为Al2O3-TiO2及MgO·Al2O3;C浇次浸入水口内壁的结瘤物主要由TiO2构成。

2.3 结瘤机制分析

A浇次冶炼过程中,由于采用铝脱氧,钢中w([Alt])=0.025%~0.036%,脱氧反应及二次氧化过程中形成了大量的Al2O3,而且进一步形成MgO·Al2O3、FeO·Al2O3等。含Al2O3夹杂物在浇铸过程中随着钢液迁移至上水口位置;由于塞棒控流作用,钢液在上水口部位发生分流,分流区域紊流特别是频繁逆动,使Al2O3夹杂物直接烧结、沉淀在上水口内壁形成初始附着层[8-9]。Al2O3与钢液之间的润湿角较小,水口内壁形成的网状Al2O3结瘤物传热较快,使得水口内壁处钢液温度降低,进一步促进Al2O3夹杂物附着和沉积,最终造成上水口结瘤[10]。

B浇次过程中,钢中w([Al])含量有所降低,钢中同时存在Al2O3和TiO2夹杂物。由于Al2O3夹杂比例显著降低,上水口处最初形成的附着层在钢液侵蚀力的冲击下受到破坏,上水口结瘤减轻。然而,由于浸入式水口内壁形成低速层流保护区,特别是进出水口位置充满强烈涡旋,使得钢液中Al2O3和TiO2富集,结瘤层不断增厚,最终形成断流[11]。

C浇次过程中,钢中夹杂物类型主要以TiO2为主,且夹杂物总量得到了控制,因此在水口内壁结瘤较轻。

2.4 夹杂物形成热力学分析及结瘤控制

LF精炼钛合金化过程中,夹杂物的形成及类型对连铸水口结瘤具有重要的影响。根据浇铸温度要求,钛合金化温度确定为1873K。1873K条件下,Ti-O系钛氧化物生成吉布斯自由能Δr G与钢中w([O])的关系如图3所示。可以看出:钛氧化物析出能力和稳定性由强到弱为Ti2O3>TiO2>TiO;相同的氧含量条件下,钢液中优先生成的钛氧化物为Ti2O3和TiO2。由于钢中同时存在钛和铝,两者与氧分别生成Ti2O3、TiO2和Al2O3,钛和铝竞争氧化关系如式(1)和式(2)所示。

当钢中钛和铝的竞争氧化反应达到平衡,即式(1)=0和式(2)=0时,分别得到钛、铝氧化的临界条件(如式(3)和式(4)所示)。当w([Ti])/w([Al])4/3>84.49时,钛优先氧化生成Ti2O3;当w([Ti])/w([Al])4/3<84.49时,铝优先氧化。当w([Ti])/w([Al])>7.46时,钛优先氧化,生成TiO2;当w([Ti])/w([Al])<7.46时,铝优先氧化。各炉次钢样中w([Ti])与w([Al])之间的关系如图4所示。

由图4及表4可以看出:1)A浇次期间,w([Ti])/w([Al])较小,w([Ti])-w([Al])值处于平衡反应线之下,钢中主要生成Al2O3。LF出站钢中形成大量的Al2O3夹杂,在浇铸过程中形成氧化铝型结瘤。2)B浇次期间,w([Ti])-w([Al])值处于钛铝氧化物反应平衡线之间,钢中同时存在Ti2O3和Al2O3。由于此时钢中铝含量降低,钛合金化后钢中铝在与钛竞争氧化过程中优势减弱,Al2O3夹杂物大幅减少,上水口结瘤情况明显缓解;但部分铝推迟钛氧化,钛氧化形成较晚,在软吹过程上浮排除不及时,最终在浸入水口壁形成了氧化钛和氧化铝复合的结瘤物。3)C浇次期间,w([Ti])-w([Al])值处于钛氧化物反应平衡线之上,钢中形成Ti2O3和TiO2。由于铝含量较低,钛合金过程后,钢中立即形成Ti2O3和TiO2,在软吹过程中充分上浮且加强连铸全程保护效果,钢中Ti2O3和TiO2夹杂较少,在浇铸过程形成的结瘤层厚度最小。

研究表明,Al2O3与钢液之间存在界面张力,易附着在水口表面烧结成网状结构;钛可降低Al2O3夹杂物的尺寸,加重Al2O3结瘤[12];Al-Ti-O夹杂物比纯Al2O3夹杂物的润湿性更好[13],很难从钢液中排除。通过优化[Al]-[Ti]-[O]关系,使钢液中铝含量在铝-钛竞争氧化平衡曲线之上,即以目标w([Ti])=0.10%~0.12%,当钢液中w([Al])<0.0068%时,控制钢中夹杂物在钛氧化物形成优势区内,可避免钢中生成大量Al2O3夹杂物,如图4所示。同时,控制铝脱氧时间和TiFe加入时机,可有效缓解Al2O3型及复合型水口结瘤。

3 结论

1)A浇次钢液中存在大量的Al2O3夹杂物,上水口部位分流区域紊流特别是频繁逆动使得Al2O3不断附着、沉积,造成氧化铝型结瘤;B浇次Al2O3和TiO2夹杂物在浸入式水口内壁低速层流保护区富集造成氧化铝和氧化钛混合型结瘤;C浇次夹杂物数量大幅降低,氧化

钛型结瘤较轻。

2)当钢液中铝含量较高时,钢中生成大量Al2O3夹杂物,造成上水口结瘤。当铝含量较低时,铝在与钛的竞争氧化中优势减弱,抑制了铝氧化;同时随着软吹过程夹杂物上浮排除,水口结瘤明显减轻。

3)控制钢中w([Al])-w([Ti])值在钛铝竞争氧化反应平衡线之上,即w([Ti])/w([Al])4/3>84.49,w([Ti])/w([Al])>7.46,可防止钢中生成大量的Al2O3夹杂,有效避免氧化铝型及复合型结瘤,连浇炉数提升至6炉次。

参考文献:

[1] 李孝池.合金焊丝钢ER69A的工艺优化[J].南钢科技与管理,2008(4):18.

[2] 刘占玲,王宏斌,李家征,等.高强焊丝用钢XG55的开发与生产[J].河北冶金,2011(8):27.

[3] 张贺佳,陈伟庆,吴狄峰,等.含钛铁素体不锈钢连铸浸入式水口结瘤机理研究[J].钢铁钒钛,2010,4(2):63.

[4] 姜英禹.齿轮钢20CrMnTi水口堵塞原因分析与改进[J].新疆钢铁,2010(3):35.

[5] 王明林,仇圣桃,成国光,等.含钛低碳钢洁净度凝固过程氧化钛的析出行为[J].钢铁,2004,39(9):550.

[6] 亓奉友,甄先锋,李文英.含Ti焊接用线材的开发[J].金属制品,2009,35(3):37.

[7] 陈涛,唐国志,孙齐松,等.一种小方坯连铸高钛合金焊丝用钢的生产方法:中国,200910076071.9[P].2009-01-06.

[8] 郭平,成永久,刘伟.包钢小方坯连铸过程中的水口堵塞[J].包钢科技,2006,32(1):19.

[9] 龚坚,王庆祥,周晖.浸入式水口堵塞机理[J].连铸,2001(2):4.

[10] Cramb A W,Jimbo I U.Interfacial Considerations in Contin-uous Casting[J].ISS Transactions,1989(11),43.

[11] Sasai K,Mizukami Y.Mechanism of Alumina Adhesion toContinuous Caster Nozzle With Reoxidation of Molten Steel[J].ISIJ Int,2001,41(11):1331.

[12] Bernhard C,Xia G,Karasangabo A,et al.超低碳钢连铸过程中Ti和P对水口结瘤的影响[J].世界钢铁,2012(5):19.

[13] Ogbayashi B.Mechanism and Countermeasure of Alumina Buildup on Submerged Nozzle in Continuous Casting[J].Taikabutsu Overseas,1994,15(1):3.

钢包滑动水口操作规程(通用 版) The safety operation procedure is a very detailed operation description of the work content in the form of work flow, and each action is described in words. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0408

钢包滑动水口操作规程(通用版) 1、火泥使用前需密封困料大于一小时,要求火泥塑性及软硬度适中,搅拌均匀,无杂质掺入。 2、安装上水口时,座砖内腔内杂物要清理干净,试装合适后用火泥将上水口柱体周围涂抹均匀、厚度适中,用专用工具将上水口平端,放入座砖内腔,要求周围间隙均匀,装入到位,端面应比底座滑板腔底平面低1-2mm。 3、对于新上线的钢包,无需烘烤3-4小时后方可安装上水口及透气砖;对于正常周转的钢包,无需烘烤,等火泥干燥上水口固定后,在安装滑板,在保证泥缝饱满的情况下,上滑板与上水口间火泥尽量少,以避免出现上水口受压向内移动。 4、要求滑板板面光洁、无污物,严禁上、下滑板混用错装。 5、清理上水口及滑板腔内的泥料残渣要认真,力度适中,避免

因用力过度而损坏上水口断面,确保残泥清理干净,机构腔内杂物要清理干净。 6、保持上水口子口端面完整、仔细观察上水口使用情况、根据使用情况适当增加泥料量且泥料硬度适中。 7、先将下滑板放入滑盒腔内,将涂好泥料的上滑板轻置入机构底座腔内、扶正并用力拍孔径周围,确保子母口配合紧密,推出连杆,迅速滑动小车抬起,拉倒开浇位置,插上安全销。 8、用钢带将上水口与上滑板间残泥压平刮干净后方可安装下水口。 9、横端水口套,将抹好泥的下水口一并用力旋入,套上专用工具打紧,注意下水口安装位置端正。 10、清理孔内泥料时,严禁直接开气吹,以免高压气流将接缝处火泥吹走,尤其是上水口在使用到中后期。 11、采用包体支座,严禁钢包体后端下倾,易造成滑板组装时,上滑板与上水口分离,泥料进而偏离脱落,造成事故隐患。 12、更换上水口时,严禁损坏座砖。

两者最大的不同点在第二单元便已有所述明,本单元将做整体的探讨。 另据资料介绍:日本从1985年至今其焊条占整个焊材的比例从45%下降到20%;而药芯焊丝所占比例已达到近30%。在美国焊条比例下降到不足40%,药芯焊丝则接近40%; 西欧各国焊条约占30%,药芯焊丝约占20%。由此可见。 药芯焊丝与手工焊条和氩弧焊丝相比有明显的优势,主要是把断续的焊接过程变为连续的生产方式,从而减少了焊接接头的数目,提高了焊缝质量,也提高了生产效率,节约了能源。 2分类编辑 药芯焊丝又分为有缝和无缝药芯焊丝,无缝药芯焊丝的成品丝可进行镀铜处理,焊丝保管过程中的防潮性能以及焊接过程中的导电性均优于有缝药芯焊丝。 药芯焊丝按不同的情况有不同的分类方法。 按保护情况可分为气体保护(CO2、富Ar混合气体)和自保护以及埋弧堆焊三种。 按焊丝直径可分为细直径(2.0mm以下)和粗直径(2.0mm以上)。 按焊丝断面可分为简单断面和复杂断面。 按使用电源可分为交流陡降特性电源和直流平特性电源。 按填充材料可分为造渣型药芯焊丝(氧化钛型、钛钙型、氟钙型)和金属粉芯药芯焊丝。 常见的气体保护药芯焊丝有:LQ122、LQ172、LQ212、LQ337、LQ423、LQ439、LQ451、LQ537、LQ582、LQ585、LQ605、LQ621、LQ666、LQ707等(一般直径 1.2mm-1.6mm) 常见的自保护药芯焊丝有:LZ409、LZ410、LZ411、LZ414N、LZ430、LZ570、LZ590、LZ601、LZ603、LZ606、LZ632、LZ641、LZ642、LZ643、LZ650等(一般直径:1.6mm-3.2mm)常见的埋弧堆焊药芯焊丝有:LM001、LM414、LM414N、LM430、LM462、LM491、LM504、LM509、LM535、LM551、LM552等(一般直径:2.4mm-4.0mm)从药芯焊丝的开发及应用角度来看可作如下分类: 造渣型气保护药芯焊丝可分为CO2气体保护药芯焊丝,主要品种用于碳钢、50公斤级低合金结构钢(全位置焊接)、高强度钢(60-70公斤级)、低温钢(-45℃、-60℃冲击韧性)、耐热钢(1.25Cr-0.5Mo系,2.25Cr-1Mo系)、耐候钢(涂装与非涂装)、不锈钢(焊接SUS304、304L、316、316L、317、317L、321、347、309S不锈钢)、耐磨堆焊(Hv250、Hv350、Hv450、Hv600)。 造渣型气保护药芯焊丝可分为富Ar混合气体保护药芯焊丝,主要品种用于碳钢、50公斤级低合金结构钢(全位置焊接)、高强度钢(60-70公斤级)、低温钢(-45℃、-60℃冲击韧性)、耐磨堆焊(13Cr-2Ni系)。 金属粉芯药芯焊丝可分为CO2气体保护药芯焊丝,主要品种用于碳钢、50公斤级低合金结构钢、高强度钢(60公斤级)、耐磨堆焊(高Cr-Fe系,Hv800)。 金属粉芯药芯焊丝可分为富Ar混合气体保护药芯焊丝, 主要品种用于碳钢、50公斤级低合金结构钢、、低温钢(-60℃冲击韧性)、不锈钢(13Cr-5Ni系,13Cr-4Ni-Mo系,17Cr 系)、耐磨堆焊(13Mn系、16Mn-16Cr系)。自保护药芯焊丝主要品种用于碳钢、50公斤

仅供参考[整理] 安全管理文书 钢包滑动水口操作规程 日期:__________________ 单位:__________________ 第1 页共4 页

钢包滑动水口操作规程 1、火泥使用前需密封困料大于一小时,要求火泥塑性及软硬度适中,搅拌均匀,无杂质掺入。 2、安装上水口时,座砖内腔内杂物要清理干净,试装合适后用火泥将上水口柱体周围涂抹均匀、厚度适中,用专用工具将上水口平端,放入座砖内腔,要求周围间隙均匀,装入到位,端面应比底座滑板腔底平面低1-2mm。 3、对于新上线的钢包,无需烘烤3-4小时后方可安装上水口及透气砖;对于正常周转的钢包,无需烘烤,等火泥干燥上水口固定后,在安装滑板,在保证泥缝饱满的情况下,上滑板与上水口间火泥尽量少,以避免出现上水口受压向内移动。 4、要求滑板板面光洁、无污物,严禁上、下滑板混用错装。 5、清理上水口及滑板腔内的泥料残渣要认真,力度适中,避免因用力过度而损坏上水口断面,确保残泥清理干净,机构腔内杂物要清理干净。 6、保持上水口子口端面完整、仔细观察上水口使用情况、根据使用情况适当增加泥料量且泥料硬度适中。 7、先将下滑板放入滑盒腔内,将涂好泥料的上滑板轻置入机构底座腔内、扶正并用力拍孔径周围,确保子母口配合紧密,推出连杆,迅速滑动小车抬起,拉倒开浇位置,插上安全销。 8、用钢带将上水口与上滑板间残泥压平刮干净后方可安装下水口。 9、横端水口套,将抹好泥的下水口一并用力旋入,套上专用工具打紧,注意下水口安装位置端正。 10、清理孔内泥料时,严禁直接开气吹,以免高压气流将接缝处火 第 2 页共 4 页

泥吹走,尤其是上水口在使用到中后期。 11、采用包体支座,严禁钢包体后端下倾,易造成滑板组装时,上滑板与上水口分离,泥料进而偏离脱落,造成事故隐患。 12、更换上水口时,严禁损坏座砖。 13、每次操作时须观察机构,注意以下问题:框架与底座应紧密结合,调节压板,使弹簧始终处于正常工作压力,正常组装后框架与底座平面间隙为7-9mm,不符合时,拆后重新装配。 14、机构各部件及时检测,及时更换。 第 3 页共 4 页

药芯焊丝

产品描述: 药芯焊丝说明 药芯焊丝是一种新的焊接材料,目前可用于自动焊、半自动焊、气体保护焊,自保护焊或配合焊剂的自动焊等。药芯焊丝用途广泛,焊缝多属质量好,对母材的适应性强,焊接生产效率高。 药芯焊丝断面形状可为“E”型、“O”型和“T”型等形状。从综合角度又可分为有缝、无缝、镀铜和不镀铜药芯焊丝。 CHT701 产品描述: CHT701 药芯焊丝 符合:GB/T 10045 E500T-1 相当:AWS A5.20 E70T-1 JIS Z3213 YFW-C50DM 说明:CHT701属CO2焊接用钛型药芯焊丝。其熔敷效率、焊接工艺性能及熔敷金属力学性能均明显优于实芯焊丝。适用于低碳钢和490MPa级高强钢中、厚板结构的焊接。多用于船舶、产业机械设备、桥梁等式逻辑钢结构件的平焊和横角焊。 执行标准:GB/T10045-2001 熔敷金属化学成份:(%) 熔敷金属机械性能:

参考电流:(DC+) CHT711 产品描述: CHT711 药芯焊丝 符合:GB/T 10045 E501T-1 相当:AWS A5.20 E71T-1 JIS Z313 YFW-C50DR 说明:CHT711属CO2焊接用钛型药芯焊丝。熔敷效率高,全位置焊接工艺性能佳,亦可立向下焊。适用于船舶、压力容器、机械设备、桥梁等钢结构低钢碳钢和490MPa级高强钢的焊接。 熔敷金属化学成份:(%) 熔敷金属机械性能: 参考电流:(DC+)

钛型碳钢药芯焊丝CHT71Ni 产品描述: CHT71Ni 药芯焊丝 符合:GB/T 10045 E501T1-1L 相当:AWS A5.20 E71T1-1J 说明:CHT71Ni属钛型渣系的CO2气体保护药芯焊丝。焊接工艺性能佳,电弧稳定、飞溅少、脱渣容易、焊缝成型美观,适用于全位置焊接:同时其焊缝金属还具有良好的塑性,低温韧性。 用途:适用于低碳钢和490MPa级高强钢制造的船舶、采油平台、容器、管道等的焊接。 熔敷金属化学成份:(%) 熔敷金属机械性能:

GMAW:熔化极气体保护焊含有MIG和MAG MIG:熔化极惰性气体保护焊 MAG:熔化极活性气体保护焊 FCAW: 药芯焊丝气体保护焊(软钢及高张力钢用药芯焊丝) SMAW:药皮焊条电弧焊 SAW:埋弧自动焊 实芯焊丝气体保护焊(GMAW)和药芯焊丝气体保护焊(FCAW)两者的区别: 1.GMAW的主要优势在于每小时的金属熔敷量,这极大地降低了劳动力成本。气体保护焊的另一个优势在于它是一种干净的工艺,这主要归功于没有使用焊剂。在通风不良的车间会发现,从手工电弧焊或药芯焊换成气体保护焊后情况会得到改善,这是因为烟的产生减少了。由于有各种各样的焊丝可选用,而且焊接设备变的更便于携带,气体保护焊的适用领域不断得到扩展。该工艺的另外一个优点是可见性。因为没有焊渣,焊工能够很容易地观察电弧和熔池的情况,从而改善控制。 GMAW还对气流和风特别敏感,它们会将保护气体吹开,留下未保护的金属。正是这个原因,气体保护焊不大适合工地焊接。应充分认识到,气体流量大于推荐值的上限,并不能保证对熔池适当的保护。实际上,大的气体流量反而导致气体紊乱,并增大气孔产生的可能性,这是因为增大气体流量实际上可能将空气带入焊接区。 2.FCAW获得广泛的认可,是因为它能提供优良的性能。可能最重要的优点是它能提供很高的生产效率,即单位时间内所熔敷的焊缝金属量。它是手工焊接工艺中效率最高的。这是由于焊丝盘提供连续不断的焊丝,同GMAW一样增加了电弧时间。该工艺还被分类为大熔深弧焊,这有助于减少熔合性缺陷的可能性。由于该方法主要用于半自动工艺,其操作技能要求远低于手工方法的要求。无论有无保护气体的辅助,FCAW因有焊剂,它比GMAW对母材污染有更大的容许。正是这个原因,使得FCAW适合工地焊接,在现场,风使得保护气体流失,而GMAW会受到极大的影响。 然而,检验师应当明白该工艺有它的局限。首先,由于有焊剂,所以在后序焊道焊接前和外观检查前必须去除这层固体焊渣。 由于存在焊剂,在焊接过程中会产生大量的烟。长时间暴露在没有通风条件的地方会危害焊工的健康。这些烟还会降低焊工的视线,会给接头中的电弧正确操作带来困难。虽然可以采用烟雾抽除系统,但要在焊枪加上附件,这会增加其重量并降低焊工的视线。当采用附加保护气体时,它还会扰乱保护气氛。 即使FCAW被认为是有烟工艺,但它在单位熔敷金属时产生的烟量没有SMAW多。FCAW所要求的设备比SMAW的复杂,因而其先期成本和机械故障的可能性限制了它在一些环境中的使用。 和所有的工艺一样,FCAW自身存在一些问题。首先是于焊剂有关。由于焊剂的存在,在层间清理不当或操作技术不当时,会有焊渣残留在焊缝金属中的可能性。 对于FCAW,至关重要的是焊接速度要足够快,以保持电弧在熔池的前缘。当焊接速度太慢,使电弧在熔池的中前部或后部,熔化的焊渣会被卷入熔池中形成夹渣。另一个自身的问题与送丝机构有关。与GMAW情形一样,缺少保养维护会导致焊丝送进问题,这会影响焊缝的质量。FCAW同样产生包括未焊透、夹渣和气孔在内的典型缺陷。

80吨方坯连铸操作标准方坯连铸技术操作标准 2 一要紧设备参数2 二铸机浇注的预备条件2 三浇注作业4 四配水操作6 五拉矫操作7

唐山国丰第一炼钢厂操作标准 方坯连铸技术操作标准规程编号:YGGC-09-2011 一要紧设备参数 表1 连铸机要紧技术参数 二铸机浇注的预备条件 2.1钢水成分符合连铸钢种要求,以连铸钢种工艺规程要求标准成份为准。 2.2钢水温度符合钢种要求,以连铸钢种工艺规程要求标准成份为准。 2.3中间包 2.3.1 中间包永久层为浇注料。修砌先砌包底,后砌包壁,烘烤48小时。 2.3.3 中包正常周转,如果发觉永久层局部脱落或缺损(裂纹宽度10 mm,深度10 mm,长度500 mm-800 mm),可用浇注料修补,修补面应无残渣、冷钢,修补应保证平坦,修补后进行烤干并清扫。

2.3.4修砌中包时中间包应放置水平,残钢残渣必须清除洁净,确保座砖放平、放正。冲击区安装稳流器,中包水口位置偏差小于5mm,水口座砖要保证水口砖伸出包底大于50mm,然后四周用专用泥料夯实,水口砖与座砖接缝使用胶泥。 2.3.5镁质板中包包衬由永久层、填充层、工作层、挡渣墙、稳流器组成。 2.3.6砌绝热板时,先装底板,后装壁板、挡渣墙。底板从水口座砖处开始修砌,以保证绝热板水口孔与座砖对中。 2.3.7装板时先在板子接缝处平均抹好胶泥,装好后板缝<2mm。用胶泥抹好所有接缝,并用∮12mm-∮16mm圆钢支撑,卡牢,不得有扭曲,用填砂将绝热板与永久层间填实。最后将中包内清扫洁净。 2.3.8修砌中包所用各种耐火材料应符合有关技术要求。 2.3.9安装塞杆 (1)检查启闭机构与中间包包壳的连接应牢固无松动,启闭机构灵活可靠,不得有摆动。 (2)检查塞杆是否完好。 (3)安装塞杆时要求啃头3~5mm,塞杆起落行程40~60mm。 (4)安装完毕,将压紧螺母紧2~3圈,然后将塞杆抬起,清除水口异物,保证水口畅通。 2.3.10中间包烘烤 (1)中间包车开到烘烤位置,将上下烧嘴分不与中间包盖孔及水口对准。 (2)中包烘烤遵循先点燃液化气,再开煤气的操作顺序,小火烘烤1小时,中火1小时,大火2小时,冬季增加1小时的大火烘烤,以保证中包内衬,塞棒烤红为准。 (3)中包烘烤内衬,塞棒发红后开始用抽子烘烤水口。 (4)烤包过程中,随时把握煤气压力变化,煤气压力低于2Kpa时,赶忙关闭烤包器煤气,切断阀门以防回火爆炸。 (5)听通知点燃大烧嘴,烘烤时刻不小于1小时。

钢包滑动水口- 前言 钢包滑动水口是控制钢包中钢水流量的一个重要系统,如果该系统在使用过程中发生穿钢事故,将导致铸机断拉,烧坏连铸机设备等恶性生产事故,制约了生产的稳定顺行,严重威胁了人身和设备的安全。随着炼钢节奏的进一步加快,对加快钢包周转,减少生产事故提出了更高的要求,而保证滑动水口的安全运行是前提条件。一般小钢包滑动水口漏钢的次数较多,减少或杜绝滑动水口漏钢事故,对于生产节奏越来越快的炼钢厂来说具有十分重要的意义。 钢包滑动水口- 钢包滑动水口的组成及使用条件 钢包滑动水口一般由驱动装置、机械部分和耐火材料部分组成。滑动水口的工作原理(见图1)是通过滑动机构使上下滑板砖错动,从而带动流钢孔的开闭来调节钢水流量大小的。一般滑动水口漏钢主要发生在滑动水口耐火砖的接缝处,也有在单个砖体中间的,2005年该厂钢包滑动水口各部位的漏钢情况如表1所示: 滑动水口的工作原理表1 2005年钢包滑动水口各部位的漏钢情况滑动水口漏钢部位座砖与上水口砖之间上水口砖与上滑板砖之间上下滑板砖之间 下滑板砖与下水口砖之间下水口砖中间滑动水口漏钢次数 1 2 5 3 3 安钢第二炼钢厂浇注钢种主要为Q235B、HRB335、HRB400、船板钢等,浇注温度为1550℃~1630℃,2005年钢产量为218万t。钢包公称容量为25t,在线周转钢包15个,滑动机构为B-50型,驱动装置为手动,滑动水口铸口直径为φ50mm,自动开浇率91%左右。 钢包滑动水口- 钢包滑动水口漏钢原因分析 滑动水口机械部分对漏钢的影响 1)上下滑板不平行或在使用过程中变形,导致两滑板砖之间的面压不均,一侧受力较大,一侧受力较小,当钢水的压力超过两滑板之间的面压时,钢水便会钻入两滑板之间,造成滑板夹钢或漏钢。 2)滑板有微细裂纹,在使用前没有检查到,开浇时,滑板受驱动装置拉力作用和热应力的影响,突然断裂,滑板砖的一侧面压突然消失,在包内钢水静压力的作用下,滑板砖之间产生缝隙,钢水便会立即从两滑板砖中间穿出。 3)滑板的加工尺寸偏差大,滑板中固定滑板砖的凹槽深度大于滑板砖的尺寸,滑板与滑板砖不能有效配合,导致两滑板砖之间有缝隙,钢水钻入两滑板砖之间,造成滑板夹钢或漏钢,另外,还会影响到下滑板砖与下水口砖之间的面压,造成该部位渗钢或漏钢。 滑动水口耐火材料对漏钢的影响 滑动水口的耐火材料部分是滑动水口的核心部分,是直接接触、控制钢水的关键部件,其物理、化学性能是决定滑动水口能否正常使用的关键因素。滑动水口耐火材料部分的结构如图2所示: 图2 钢包滑动水口耐火材料部分示意图 1)水口座砖高温强度低,在用风镐热换钢包上水口砖时,风镐头经常会打坏座砖,使座砖扩径,座砖与上水口砖之间缝隙大,钢水浇注时,钢水在座砖部位形成涡流,受钢水冲刷作用的影响,钢水易渗入缝隙,发生上水口砖周围漏钢事故。 2)钢包上水口砖的热稳定性差,上水口砖在使用过程中,随着钢包的周转,浇钢和空包热修之间温度差别较大,受急冷急热的影响,使用

药芯焊丝牌号对照表

字体大小:大 | 中 | 小 2009-04-17 16:13 - 阅读:812 - 评论:1

药芯焊丝牌号对照表

序 号

符 合 GB

结构钢用药芯焊丝

相当标准 AWS JIS

Z3313 1 GB/T 10045-2001 E500T-1 A5.20 E70T-1 YFW-C50DR Z3313 2 GB/T 10045-2001 E501T-1 A5.20 E71T-1 YFW-C50DR Z3313 3 GB/T 10045-2001 E500T-5 A5.20 E70T-5 YFW-C503B A5.29 4 -----------E81T1-Ni1 5 GB/T 10045-2001 E500T-1 A5.20 E70T-1 YFW-C603R Z3313 YFW-C50DR Z3313 YFL-C504R Z3320 YFA-50W Z3313

6 -----------7 ------------

----------------A5.29

8 GB/T 17493-1998 E550T1-W E80T1-W 耐热钢用药芯焊丝 9 GB/T 17493-1998 E551T1-A1 A5.29 E81T1-A1 A5.29 E81T1-B1

Z3320 YFA-58W

Z3318 YFM-C

10 GB/T 17493-1998 E551T1-B1

Z3318 YFCM-C Z3318 YF1CM-C

11 GB/T 17493-1998 E551T1-B2 A5.29

一、滑动水口工作原理 滑动水口是通过安装在包底的滑动机构连接、装配在一起的两块开孔的耐火砖相对错位的大小来控制钢流的机构。 上水口和上滑板是固定在机构里,下滑板和下水口安装在拖板里,可以左右移动,上、下滑板内孔重合时,水口开度最大,不重合时,水口关闭。滑动水口拖板借助于液压缸左右移动,下滑板与上滑板用弹簧压紧,使移动过程中滑板间不产生间隙,防止发生滑板漏钢。 滑动水口的优点是改善劳动条件,加快钢包周转,节省耐火材料,减少漏包事故,提高钢水质量,便于炉外精炼。 二、滑动水口结构形式 滑动水口结构形式包括:机械装置部分;驱动部分(手动与液压);其运动方式有两种: (1)直线往复式当滑板作直线往复运动时,调节滑动板与固定板之间的流钢孔来控制钢流。 (2)回转式滑动板作旋转运动,以调节流钢孔大小和控制钢水流量。三、滑板水口用耐火材料 滑动水口是由上、下滑板和上、下水口4块耐火砖组成。每包钢水的浇注都要通过上、下滑板和上、下水口,因此对它们要求非常严格,首先要求在高温下有足够的强度,以承受钢液的静压力,其次要求上、下滑板的滑面要十分光滑,平整度要高,确保接触严密,保证在浇注过程中不漏出钢水,而且还要耐冲刷、耐侵蚀和有良好的热稳定性,以便能承受温度的急变,钢水的冲刷和熔渣的侵蚀。 1、滑板它是决定滑板水口功能的关键部分。 由于滑板反复接触高温钢水(特别是铸孔部位),蚀损严重,使用条件苛刻。要求滑板具有高强度、耐侵蚀、抗剥落等到良好性能。在浇注过程中保证滑板间不能漏钢水,滑板必须具有以下性能: (1)滑动面应平滑、平整度≤0.05mm; (2)机械强度高; (3)耐钢水和熔渣的侵蚀能力强; (4)不易附着钢水。 过去使用较普遍的是高铝质并以莫来石结合的滑板,它用沥青浸渍后,再轻烧处理,获得高强度、结构均匀致密的滑板砖。在高铝滑板配料中添加磷酸

第44卷 第8期 2009年8月 钢铁 Iron and Steel Vo l.44,N o.8Aug ust 2009 板坯连铸结晶器内水口结瘤对钢液流动行为的影响 吴浩方1, 陈志平1, 文光华2, 徐海伦2 (1.上海梅山钢铁股份有限公司技术中心,江苏南京210039; 2.重庆大学材料科学与工程学院,重庆400044)摘 要:根据现场调研结果,采用物理模拟和数学模拟相结合的方法,系统地研究了浸入式水口单侧结瘤对结晶器内流场、液渣层以及气泡的影响,同时,还考察了不同体积的结瘤物脱落进入结晶器后的运动轨迹。研究结果表明,水口单孔结瘤将导致结晶器两侧流场不对称。相比较于结瘤侧,未结瘤侧流量增加,流股冲击增强,保护渣卷入钢液的几率增大,同时,未结瘤侧的气泡数量增多,气泡穿透深度增大。此外发现,不同体积结瘤物脱落进入结晶器后,粒径较大者更容易上浮至结晶器液面。 关键词:板坯结晶器;浸入式水口;结瘤;物理模拟;数值模拟 中图分类号:T F 777 文献标识码:A 文章编号:0449-749X(2009)08-0042-06 Influence of Nozzle Clogging on the Behavior of Molten Steel in Slab Mold WU H ao -fang 1, CH EN Zh-i ping 1, WEN Guang -hua 2, XU H a-i lun 2 (1.T echnique Center o f Shang hai M eishan Ir on &Steel Co.,Ltd.,N anjing 210039,Jiang su,China;2.Colleg e of M ater ials Science and Eng ineering of Cho ng qing U niver sity,Cho ng qing 400044,China)Abstract:A cco rding to the results o f o n -sit e survey ,effect of SEN w ith sing le po rt clo gg ing on f low field,liquid slag and bubbles in mold w as st udied sy stematically by combining phy sical simulat ion and numer ical simulatio n.M eanw hile,the trajecto ry o f clog s w ith different volume in mold w as inv est igated.T he results sho w that nozzle wit h sing le po rt clo gg ing w ould lead to asy mmetric flow filed in both sides of https://www.doczj.com/doc/c215764538.html,par ing with the side of por t clog ging ,the flow rate fro m the other side enhanced,w hich wo uld reinfor ce the impact and enlar ge the pro bability of slag entrapment.T he amo unt of bubbles in the non -clo gg ing side incr eased and the penetrat ion of bubbles in -cr eased.In addit ion,aft er the clog s w ith differ ent v olume enter ing into the mold,the one w ith lar ger v olume w ould easily float up to the fr ee surface. Key words:slab mo ld;SEN ;clogg ing ;physical simulation;numerical simulation 作者简介:吴浩方(1955-),男,硕士,高级工程师; E -mail :w uhaofang1@https://www.doczj.com/doc/c215764538.html,; 修订日期:2008-11-03 浸入式水口结瘤堵塞是高效连铸面临的一大难题,水口结瘤不仅会恶化铸坯质量,而且会减少连浇炉数,降低设备利用率和生产效率,增加生产成本。浇注过程中,水口堵塞将直接影响到连铸结晶器内钢液的流动形式,增加钢液不对称流动的趋势,造成流股分配不均,液面波动加剧[1] 。若水口堵塞物在浇注过程中脱落进入结晶器被凝固坯壳捕获,将会 增加铸坯内的大型夹杂物,严重时甚至造成漏钢事故。近年来,围绕水口结瘤堵塞方面,国内外学者从流场的角度开展了大量的模拟研究工作[2~7],但大部分都侧重于研究浸入式水口上部结瘤对结晶器内流场的影响,很少考虑到水口侧孔结瘤及差异性对结晶器内流场不对称性的影响。为此,本文结合梅钢2号高效板坯连铸机生产实际,采用水力学实验和数值模拟相结合的方法,系统地分析了连铸过程中浸入式水口侧孔结瘤差异对结晶器内钢液、液渣 以及气泡的影响,同时还研究了结瘤物脱落后在结晶器内的运动轨迹。 1 现场调研 现场调研发现,梅钢浇注过程中浸入式水口存在较严重的结瘤堵塞问题。根据钢水条件和现场操作,通常在连浇4~5炉后就要对水口进行更换。观 察换下的水口发现,水口入口处很少出现结瘤物,如图1(a)所示,水口结瘤的主要部位是水口侧孔,如图1(b)和(c)。测量水口侧孔的结瘤物面积发现,水口侧孔的结瘤面积占整个水口出口面积的1/3~2/3,并且,水口两边侧孔的结瘤呈现出不对称性,在实际浇注过程中,水口两侧孔结瘤的差异性不等。图1(b)和图1(c)是同一个水口的两侧,根据测量发现,图1(b)中侧孔结瘤面积约占侧孔面积的1/3,而图1(c)中侧孔结瘤面积约占侧孔面积的2/3,水口

RIKT的焊接 摘要:离心等温式空气压缩机,简称RIKT,通过对空气压缩机箱体中分面法兰母材Q345E的分析,采用药芯焊丝气体保护焊,选用合理焊接工艺,进行工艺评定,满足要求并在实际中应用,取得良好效果。 关键词:RIKT FCAW Q345E 1 前言 公司主要生产离心等温式空气压缩机,大量用于空分行业,主要结构有定子、转子、冷却器和箱体。其中箱体为焊接结构,其材料主要为Q235、Q345系列材料。其中中分面法兰材料厚度达到150mm,属于厚板焊接,80%焊缝需做UT检测,所有焊缝做MT检测,质量要求高,外观要求美观。 2母材性能介绍 2.1 Q345E的化学成分表1和力学性能表2所示: 2.2 材料的焊接性分析 首先计算碳当量: CE(IIW)=C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15 把Q345E的化学成份代入公式,得到碳当量为0.48。 碳当量超过0.4,又是厚板焊接,有一定的淬硬倾向,但焊接性尚好。 3 药芯焊丝气体保护电弧焊介 综合考虑以上特点和产品要求,决定采用FCAW,因为它是一种很有发展前景,而且

已经在工程中使用的焊接方法。 3.1 其工作原理:与实芯焊丝气保护焊的主要区别是作用焊丝的构造不同。 药芯焊丝是在焊丝内部装有焊剂或金属粉末混合物(称药芯)。焊接时,电弧热的作用下融化状态的芯料。焊丝金属、母材金属和保护气体相互之间发生冶金作用。同时形成一层较薄的液态熔渣包覆熔滴并覆盖熔池,对熔丝金属构成又一层保护。所以实质上这是一种气渣联合保护的焊接方法。 3.2工艺特点 药芯焊丝气体保护焊综合了焊条电弧焊和CO2焊的工艺特点。 ⑴由于药芯成分改变了纯CO2电弧气氛的物理,化学性质,因而飞溅少,且颗粒细,易于消除。又因熔池表面覆盖有熔渣,焊缝成形比实芯焊丝美观。 ⑵与实芯焊丝相比,通过调整药芯的成份,就可以焊接不同钢种,适用性强。若研制适用同样钢种的实芯焊丝在技术上将遇到许多困难。 ⑶对焊接电源无特殊要求,交流和直流均可使用,平特性和陡降性都适用。因为药芯成份能改变电弧特性。 ⑷缩短加工时间。药芯焊丝飞溅小而少,不像实芯焊丝那么多飞溅,一点一点的就像焊在母材上,要花很多功夫清理。而药芯焊丝飞溅就易清理,一铲就掉,节省很多时间。 ⑸药芯焊丝焊缝质量高,机械性能好,不易产生咬边、裂纹、气孔等缺陷。 其中咬边对于大壁厚母材,拘束性很大,焊接过程中和热处理后易产生裂纹。 由于是气渣联合保护,对焊接区表面的污染、油、锈、水份和现场的风速,没实芯焊丝那么敏感,不易产生气孔。 3.3 发展和介绍 药芯焊丝最早出现在20世纪20年代美国和德国。但真正大量应用于工业生产是50年代,特别是60、70年代。出现2.0mm以下焊丝,进入高速发展阶段,我国是在60年代开始研制。 利用药芯焊丝作融化极的电弧焊称药芯焊丝电弧焊,英文简称FCAW。有两种焊接形式:一种是焊接过程中使用外加保护气体(一般是纯CO2或CO2+A r)的焊接。称药芯焊丝气体保护焊,它与普通融化极气体保护焊基本相同;另一种是不加保护气体,只靠焊丝内部的芯料燃烧与分解所产生的气体和渣作用保护的焊接,称自保护电弧焊。自保护电弧焊和焊条电弧焊相似,不同的是使用盘状的焊丝,连续不断送到电弧中。(主要运用于野外,干丝伸出较长位置焊接,焊接质量较差。) 3.4 熔滴过渡介绍 大概可分三类 ⑴短路过渡 在小电流低电压焊接时,熔滴在未脱离焊丝前就与熔池接触形成液态金属短路,使电弧熄灭。当液粉金属在电磁收缩力、表面张力作用下,脱离焊丝过渡到熔池中去,这时电弧复燃。又开始下一周期过程,这种过渡形式称短路过渡。主要运用于薄板全位置焊接或对接焊单面焊双面成形打底焊。 ⑵滴状过渡 当电流较小、电弧力作用小,随着焊丝融化,熔滴逐渐长大。当熔滴的重力能克服其表面张力的作用时,就以较大的颗粒脱离焊丝,落入熔池实现大滴落过渡。当电流较大时,电磁收缩力较大,熔滴的表面张力减小,熔滴细化,其直径一般等于或略小于焊丝直径。熔滴的熔池过渡频率增加,飞溅少,电弧稳定,焊缝成形较好。这种过渡形式称细颗粒过渡。在生产中广泛运用于实芯焊丝。

连铸简介 1 连铸的发展及机型介绍 1.1 连铸的发展历史 常规连续铸钢的最早提出者可以追溯到美国炼钢工程师B.Atha(1886年)和德国工程师R.M.Dlaelen(1887年)。前者采用了一个垂直固定、底部敞口的厚壁铁质的结晶器,并与中间包相连接来实施间歇式拉坯;后者采用固定式水冷薄壁铜质结晶器,实施连续拉坯,并进行二次冷却,同时也应用了引锭杆垂直贮放装置,飞溅切割等,显然这已经很接近今天使用的连铸机了。连续铸钢技术经历了20世纪40年代的试验开发,50年代开始步入工业生产,60年代弧形连铸机出现,70年代由于世界能源危机推动的大发展,80年代日趋成熟的技术和90年代面临的一场新的变革,整整经历了60年的历史发展进程。 1866年:美国B.Atha提出以水冷,底部敞口固定结晶器为特征的常规连铸概念; 1933年:德国S.Junghans实现了结晶器以可变的频率和振幅做往复振动的想法; 1951年:世界第一台工业生产性的立式半连续式连铸机在前苏联红十月钢厂投产,断面尺寸180×600mm; 1952年:世界上第一台双流立弯式连续浇注的连铸机在英国巴路钢厂投产,主要生产50×50mm和180×180mm的小方坯; 1954年:加拿大阿特拉斯钢厂投入使用方板坯兼用的不锈钢连铸机,可以生产一流的168×620mm板坯和双流的150×150mm的方坯; 1960年:日本新日铁钢厂引进世界第一台不锈钢宽板坯连铸机,板坯宽度为1050mm。

1.2 连铸在我国的发展历史 我国是世界上开发和应用连续铸钢技术较早的国家之一。 1956年,重工业部的钢铁研究所在一台半连续铸机上浇铸了ф80的圆坯; 1957年,上海钢铁公司中心实验室建造了立式连铸机,浇铸了我国第一根75mm×180mm的小方坯连铸钢。 1960年,在北京钢铁学院试验场建造了一台弧形连铸机简单的试验装置,浇铸出了200mm×200mm方坯。 从20世纪70年代后期,一些企业开始引进国外技术和设备, 1978年10月、1979年2月和1979年3月武汉钢铁公司二炼钢厂共投产了3台从德国西马克-德马克公司引进的单流板坯连铸机。 20世纪90年代,我国轧钢系统完成了从模铸到连铸的改造,实现了100%的连铸比。 1.3 连铸机的基本机型 立式连铸机,立弯式连铸机,弧形连铸机,椭圆形连铸机,水平式连铸机等;除此之外还有同步运动式结晶器的各种连铸机,这类机型的结晶器与铸坯同步移动,铸坯与结晶器壁间无相对运动,因而也没有相对摩擦,能够达到较高的浇注速度,适合与生产接近成品钢材尺寸的小断面或薄断面的铸坯,即近中型连铸,这类的机型有:双辊式连铸机、单辊式连铸机、双带式连铸机、单带式连铸机、轮带式连铸机等。 2 连铸的设备概况 2.1 连铸的主要设备 连铸的主要设备有:钢包回转台,中间包,结晶器,二次冷却系统和拉坯矫直装置等。

九、滑动水口故障分析及处理 钢包滑动水口故障主要有以下几种情况: 1、滑动水口不能自开,即当滑动水口打开时仅有引流砂流出而钢流没有跟随下来,需要操作工先点燃吹氧管,此时将氧流量调小,然后将点燃的吹氧管从下水口孔内向上插入,并开大氧流,将钢水引下。滑动水口烧氧时要特别注意操作人员的安全,烧氧管要有足够的长度,使操作人员能离开水口一定的距离。在操作时应穿带全劳动防护用品。 2、滑动水口打开后不能关闭。有几种情况会造成这一故障:液压系统故障;滑板之间粘连;机械设备卡死;滑板侵蚀严重;关闭后仍留有通道等。对上述故障钢包浇钢工先要观察钢流过大是否会造成中间包钢水溢出,对一些有溢流口的中间包,在钢水溢流时维护好溢流通道,让其流入事故容器中;如果中间包没有溢流口,则要先拆下钢包的液压缸,待中间包浇满时迅速将钢包移动到事故包位,让钢流流入事故包内即可。 3、滑动水口滑板窜钢事故。由于耐材质量或滑动水口安装操作不当,在浇铸过程中钢水从水口以外部分窜漏出来。操作人员一旦发现这种情况,应迅速将钢包转移到事故包位,如用钢包回转台则转台转出后,迅速用吊车将钢包吊离钢包转台,避免因窜漏事故扩大后损坏转台设备。 4、其它机械设备故障,如液压系统故障、油缸泄漏等造成滑动水口不能动作,应该从加强设备开浇前检查及确认制度等管理上给予解决,从预防上彻底避免这类故障的产生。 第二节 钢包精炼 一、炉外精炼 炉外精炼是把转炉、平炉或电炉中所炼的钢水移到另一个容器中(主要是钢包)进行精炼的过程。主要是在真空、惰性气氛或可控气氛下进行脱氧、脱硫、去除夹杂、夹杂物变性、微调成分、控制钢水温度等。 炉外精炼的主要方式有电磁搅拌或吹入惰性气体搅拌、真空处理、

药芯焊丝牌号对照表 序号 符合相当标准 GB AWS JIS 结构钢用药芯焊丝 1GB/T 10045-2001 E500T-1A5.20 E70T-1Z3313 YFW-C50DR 2GB/T 10045-2001 E501T-1A5.20 E71T-1 Z3313 YFW-C50DR 3GB/T 10045-2001 E500T-5A5.20 E70T-5Z3313 YFW-C503B 4------------ A5.29 E81T1-Ni1 Z3313 YFW-C603R 5GB/T 10045-2001 E500T-1A5.20 E70T-1Z3313 YFW-C50DR 6---------------------Z3313 YFL-C504R 7---------------------Z3320 YFA-50W 8GB/T 17493-1998 E550T1-W A5.29 E80T1-W Z3320 YFA-58W 耐热钢用药芯焊丝 9GB/T 17493-1998 E551T1-A1 A5.29 E81T1-A1 Z3318 YFM-C 10GB/T 17493-1998 E551T1-B1A5.29 E81T1-B1 Z3318 YFCM-C 11GB/T 17493-1998 E551T1-B2A5.29 E81T1-B2 Z3318 YF1CM-C 12-------------------------------- 13GB/T 17493-1998 E601T1-B3 A5.29 E91T1-B3 Z3318 YF2CM-C 气保焊不锈钢药芯焊丝

药芯焊丝气体保护焊 使用药芯焊丝作为填充金属的各种电弧焊方法称为药芯焊丝电弧焊。 分类: 1、药芯焊丝气体保护焊的原理及特点 (1).药芯焊丝气体保护焊的原理 采用可熔化的药芯焊丝作电极及填充材料,在外加气体如CO2的保护下进行焊接的电弧焊方法。这种焊接方法是一种气渣联合保护的方法。 (2)药芯焊丝气体保护焊的特点 综合了焊条电弧焊和普通熔化极气体保护焊的优点。 ①气渣联合保护,保护效果好,抗气孔能力强,成形美观,电弧稳定,飞溅少且颗粒细小。 ①药芯焊丝气体保护电弧焊 药芯焊丝CO 2气体保护电弧焊 药芯焊丝熔化极惰性气体保护焊 药芯焊丝混合气体保护焊 ②药芯焊丝埋弧焊 ③药芯焊丝自保护焊 应用最多的是:药芯焊丝CO 2气体保护电弧焊

②焊丝的熔敷速度快,明显高于焊条,略高于实芯焊丝,熔敷效率和生产率都较高,生产率比焊条电弧焊高3~4倍,经济效益显著。 ③焊接各种钢材的适应性强。 ④药粉改变了电弧特性,对焊接电源无特殊要求,交、直流,平缓外特性均可。 ⑤缺点:焊丝制造过程复杂;送丝困难。 焊丝外表易锈蚀,药粉易受潮。故焊前应对焊丝表面进行清理,并进行250~300℃的烘烤。 2、药芯焊丝及焊接工艺 (1)药芯焊丝的组成 组成:由金属外皮(如08A )和芯部药粉组成。 截面形状有:E 形、O 形、梅花形、中间填丝形、T 形等。 药粉的成分与焊条的药皮类似,目前国产CO2气保焊药芯焊丝多为钛型药粉焊丝。规格有2.0、2.4、2.8、3.2等几种。 (2)药芯焊丝的型号 根据GB/T10045-2002《碳钢药芯焊丝》标准规定,碳钢药芯焊丝型号是根据熔敷金属力学性能、焊接位置及焊丝类别特点(如保护类型、电源类型及渣系特点等)进行划分的。 例如: E 50 1 T -1 M L 表示保护气体为氩气含量为75%~80%的Ar 气+CO2混合气体 表示焊丝类别特点:外加保护气,直流电源, 焊丝接正极,用于单道焊和多道焊。 表示药芯焊丝 表示焊丝熔敷金属V 形缺口冲击功在-40℃时不小 于27J

编号:CZ-GC-03591 ( 操作规程) 单位:_____________________ 审批:_____________________ 日期:_____________________ WORD文档/ A4打印/ 可编辑 钢包滑动水口机构维护规程Maintenance regulation of ladle sliding nozzle mechanism

钢包滑动水口机构维护规程 操作备注:安全操作规程是要求员工在日常工作中必须遵照执行的一种保证安全的规定程序。忽视操作规程在生产工作中的重要作用,就有可能导致出现各类安全事故,给公司和员工带来经济损失和人身伤害,严重的会危及生命安全,造成终身无法弥补遗憾。 1、滑动水口机构的安装 1.1、钢包地步的滑动水口机构安装板必须平整无变形,根据钢包浇注孔的位置、滑动水口机构的安装尺寸及炼钢工艺要求确定地脚螺栓的位置,保证滑动水口机构顺利安装、使用。 1.2、根据底座四个底地脚安装孔的尺寸,在钢包底部滑动水口安装板上焊好四条安装螺栓。 1.3、将液压缸托座根据滑动水口机构在包底的安装位置用螺栓连接到底座上安装上四条拉紧弹簧螺栓、两条定位销。 1.4、将组好的底座安装安装到钢包上、拧紧紧固螺母。 1.5、将支架安装到底座上,把12只确认能够使用的弹簧装入支架的弹簧室内、装好2条压板并用压紧螺帽拧紧。压紧程度掌握到压板刚压住弹簧为止,此时,底座与支架应紧密接住无间隙,否则,应重新安装。

1.6、将滑动小车装入支架内。 1.7、把连杆装入液压缸托座内并插上安全栓。 2、机构在没个包役结束后进行清理检查: 2.1、检查各个部件有无碰损、变形、粘钢、裂纹等,如部件有裂纹、碰损严重者,变形超过2mm,粘钢清理不掉必须更换。 2.2、清除护板上的钢渣。 2.3、检查轨道是否有粘钢,如有清理掉即可。 2.4、检查轨道划痕是否严重,如划痕深度超过0.5mm或轨道厚度磨损超过1mm(厚度由16mm变为15mm)须更换新轨道。 2.5、检查轨道轮转动是否灵活,与轮轴间隙是否过大,如与楼赵间隙超过2mm,需更换轨道或轮轴。 2.6、检查弹簧挡圈是否脱落。 2.7、检查底座紧固螺母是否松动。 3、每个包役结束后检查弹簧,检查每只弹簧,如有损坏、自由高度变形量超过2mm(自由高度低于79mm)的应更换。 4、定期检查更换零部件

防止水口结瘤措施研究 防止水口结瘤是炼钢生产中的一道难题。如何加强过程控制,有效减低结瘤程度,需要下大力气进行研究攻关。 1 水口结瘤物的主要成分 有关研究资料显示,水口结瘤物中组元Al2O3夹杂的来源如下: 1.1 水口耐火材料孔隙中吸附氧或由于浇注下落运行造成的负压,把空气吸入水口内与钢液中的Al反应生成Al2O3。水口烘烤温度过高时会出现这种情况,由于烘烤时水口表面成分被耐材中的C还原形成凝聚物,增加了耐材透气性,空气中的氧穿过耐材氧化钢水中的Al生成Al2O3。 1.2 钢液与水口表面润湿,借助于钢流的脉动,把Al传送到水口表面材料中的SiO2发生反应也生成Al2O3。 1.3钢液流经水口时,因温度降低,使Al-O平衡发生移动析出的[O]与钢中[Al]反应生成Al2O3。 1.4钢水中悬浮的Al2O3夹杂。 2 水口结瘤形成的机理 水口结瘤的形成有以下几个因素: 2.1在炼钢过程中,钢水中实际氧含量要高于平衡氧含量,过程氧主要通过脱氧合金化去除,脱氧产物一部分进入渣中,另一部分滞留在钢中成为夹杂。Al作脱氧剂,其脱氧产物主要是Al2O3,它的熔点高达2050℃,Al2O3与钢水润湿角为0,钢水与Al2O3的界面张力较大,Al2O3有相互聚群倾向,两个10μm Al2O3夹杂黏结只需要0.03s,黏附力很大且黏附后有足够的强度,因此,影响钢水的纯净度,在浇注过程中使钢水流动性变差,并与二次氧化生成FeO形成FeO?Al2O3,附着在水口壁,造成水口结瘤。 2.2 钢液中存在着悬浮的固体脱氧产物Al2O3,水口内壁存在着由少量的SiO2、MnO、Al2O3、Fe2O3等组分黏度较大的熔融玻璃体,钢水从中间包流经浸入式水口时,钢液产生收缩,由于流动的惯性作用,钢流在水口内会继续收缩形成收缩断面,然后注流逐渐扩大到全断面。因此,在水口上部、两侧区域产生了流动分离现象,在紊流作用下,靠近水口内壁附近流速很低,促进了Al2O3在水口内表面的沉积。 2.3 由于钢液与水口材料反应等原因,使水口内壁在浇注过程中不可能保持原来的光滑程度,因而使二者接触界面减少,接近水口内壁钢液中的Al2O3质点就附着在表面上,在边界层涡流作用下,细小的Al2O3发生碰撞、烧结、长大,在水口内壁沉积过饱和而析出。 2.4 在精炼中加入FeMn和FeSi合金,进行脱氧合金化,其脱氧产物分别是MnO 和SiO2。当Mn/Si为1.5~1.9时,其脱氧产物主要是小尺寸熔点达1700℃的SiO2,它弥散在钢水中必然恶化钢水的流动性,导致水口结瘤。 2.5 从结瘤物中看到的MgO-Al2O3和MgO-Fe2O3类尖晶石夹杂,则是由炉衬、钢包和水口用耐火材料造成的外来夹杂。 3 防止结瘤的控制措施 3.1 电炉冶炼环节 1)根据料况和配碳量,确定合理的冶炼方式,做到电氧良好的结合。 2)强化溶清碳的控制,必须保证大于1550℃进行取样,保证溶清碳准确。 3)保证高温氧化脱碳的成功进行,氧化期要快速提温,同时要保证0.30%的脱