凝固型酸奶的制作

一、实验目的

掌握凝固性酸奶的加工方法、原理

二、原理

利用乳酸菌在适当的条件下发酵产生乳酸,使乳PH值的降低,导致蛋白质变性发生乳凝固而形成

酸奶。

三、实验用具、材料

电磁炉锅勺子台秤超净工作台生化培养箱量筒一次性杯子保鲜膜

纯牛奶或奶粉酸奶(菌种)白砂糖

四、步骤

1. 灭菌将量筒、筷子、勺子、剪刀等物品置于锅中,利用蒸汽灭菌15min.

2. 菌种扩大培养将纯牛乳在90~95C条件下保温5min预热杀菌,并将6他砂糖溶于其中,冷却至42C ~45C,接种酸奶量为10%于生化培养箱中恒温培养,培养温度43C,时间

3.5~

4.0h.

3. 酸奶的制作将纯牛乳在90~95C条件下保温5min预热杀菌,并将6%白砂糖溶于其中,搅拌均匀,

然后冷却至42C ~45C,接种上述酸奶量为5%分装于一次性杯子中,每杯中装大约2/3左右,用保鲜膜

密圭寸。于生化培养箱中恒温培养,培养温度43°C,时间3.5~4.0h.

在酸奶发酵过程中的各种影响因素

摘要:本文论述在酸奶发酵过程中,存在很多影响因素,直接对酸奶的发酵质量、浓度、口感等产生作用。

关键字:酸奶发酵影响

酸乳是发酵乳。所谓发酵乳就是乳和乳制品在特征菌的作用下发酵而成的酸性

凝乳状制品,在保质期内该类产品中的特征菌必须大量存在,并能继续存活且具有活性。

因此,酸乳是指在乳中添加乳酸菌(保加利亚杆菌、嗜热链球菌)经乳酸发酵制成的凝乳状产品,成品中必须含有大量的、相应的活性微生物。

在酸奶的发酵过程中,有很多影响因素存在:

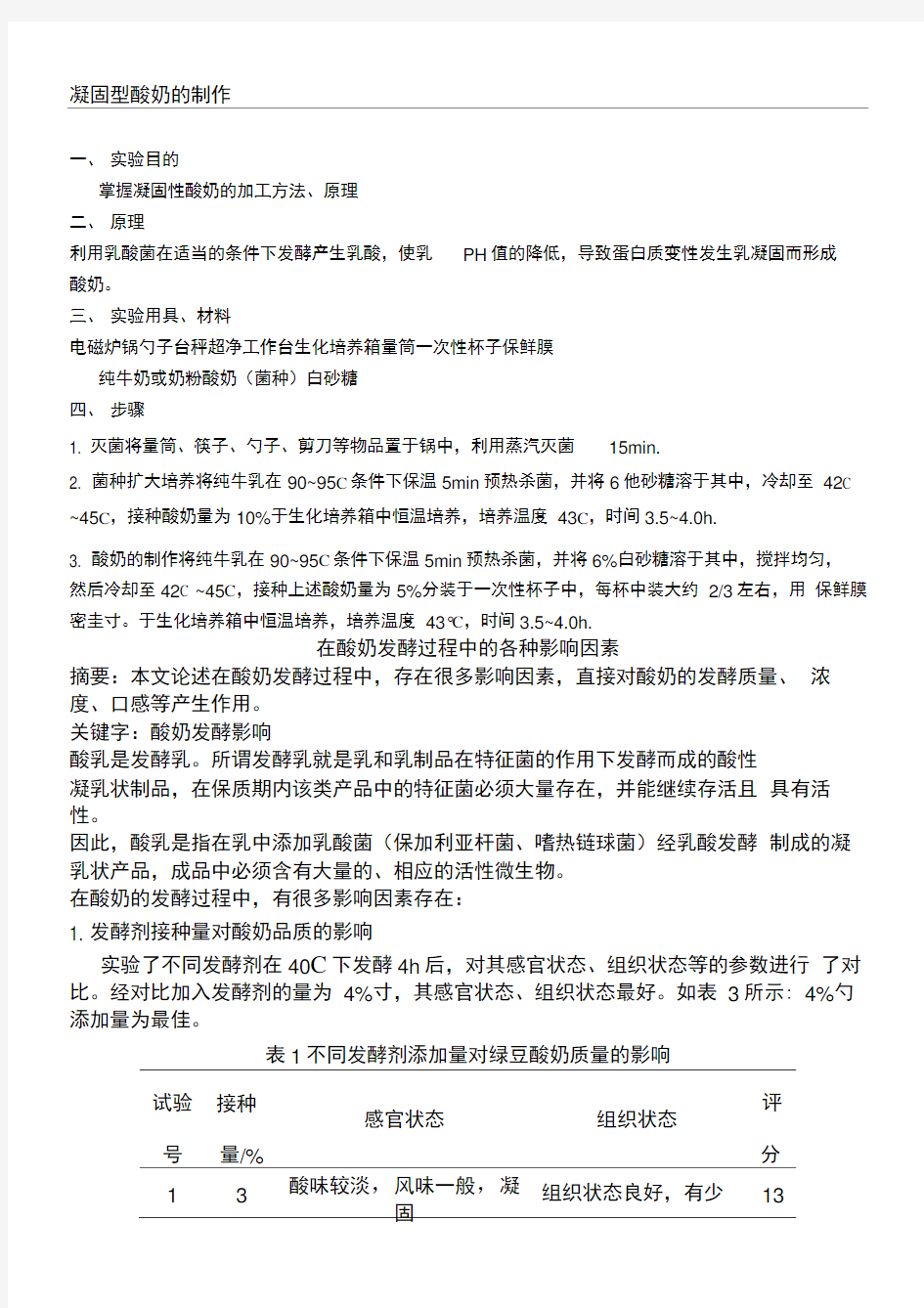

1. 发酵剂接种量对酸奶品质的影响

实验了不同发酵剂在40C下发酵4h后,对其感官状态、组织状态等的参数进行了对比。经对比加入发酵剂的量为4%寸,其感官状态、组织状态最好。如表3所示: 4%勺添加量为最佳。

表1不同发酵剂添加量对绿豆酸奶质量的影响

由表可知,当接种量为4时,酸甜适口、口感适宜,凝乳状态好,质地均匀,乳香和绿豆香味适宜,有独特风味。

2. 酪蛋白水解物对酸奶发酵的影响:

早些年,许多学者研究了外加组分对酸奶发酵的影响,但关于添加酪蛋白水解物对酸奶发酵的影响研究的相关报道很少。

酪蛋白水解物具有明显促进酸奶发酵的作用。随水解物添加量增加,促进发酵程度提高。1.5% — 2.0%添加量的水解物对酸奶的促发酵效果接近。添加酪蛋白水解物改变了酸奶发酵过程中的pH下降速度:添加样在发酵前4h的pH下降速度高于空白样,而发酵4h后空白样的pH下降速度略快;发酵中期,二者的pH下降速度存在最大差距。不同水解程度的酪蛋白水解物,在对酸奶的促发酵程度上表现出随水解程度增加,促发酵程度提高,除2h水解物的促发酵程度较小外,& 12、24h三种水解物的促发酵能力基本相当(三者的凝乳时间、产酸速度、发酵时间都接近)。二者的质构比较表明,添加2%酪蛋白水解物对酸奶的质构有所改善,赋予酸奶更丰厚的口感,改善酸奶质地并提咼稳定性。

3.

干酪乳杆菌干酪亚种(Lactobacilluscaseisubsp.Casei,C 菌),德氏乳杆菌保加

利亚种(Lactobacillusdelbrueckiisubsp.Bulgaricus,B 菌)和嗜热链球菌(Streptococcusthermophilus,T 菌)是《益生菌类保健食品审评规定》中明确的具有保健功效的益生菌。长期坚持服用益生菌制剂能防治腹泻、便秘,增强人体免疫力,缓解过敏反应,降低血清胆固醇,预防癌症并有抑制肿瘤生长的作用。特别是C菌,利用牛奶发酵后,会产生特殊的令人愉悦的香味和口感,是生产高品质酸牛奶的优良益生菌种类。本文以鲜牛奶为培养基,研究了C、B、T三种菌混合发酵生产酸牛奶的基本特性,确定了其工业化生产的基本工艺参数和流程。

利用干酪乳杆菌产生特殊风味,德氏乳杆菌保加利亚种和嗜热链球菌来保证

发酵产酸速度和提供基础的酸奶风味,三菌混合发酵的优化条件如下:干酪乳杆菌种子酸度100° T。干酪乳杆菌接种量10%,德氏乳杆菌保加利亚种和嗜热链球菌混合菌种适量,发酵温度38 C ,发酵时间4.5-5h。三菌混合发酵能生产风味自然独特,口感良好的酸奶高端产品,并可以此为原料生产乳酸菌饮料。

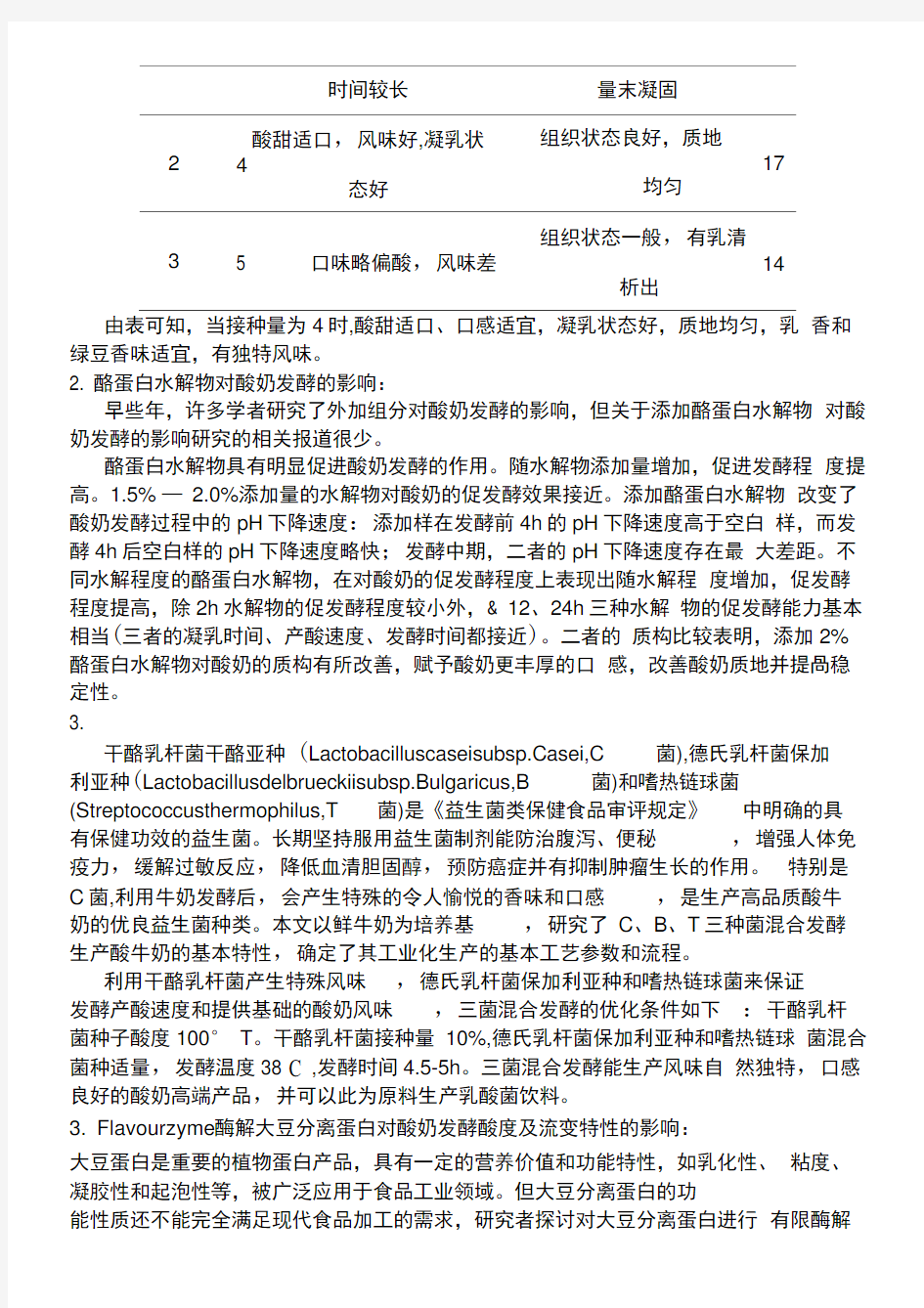

3. Flavourzyme酶解大豆分离蛋白对酸奶发酵酸度及流变特性的影响:

大豆蛋白是重要的植物蛋白产品,具有一定的营养价值和功能特性,如乳化性、粘度、凝胶性和起泡性等,被广泛应用于食品工业领域。但大豆分离蛋白的功

能性质还不能完全满足现代食品加工的需求,研究者探讨对大豆分离蛋白进行有限酶解

以改善大豆分离蛋白的部分功能特性[1,2]。

用DH3.123和DH5.77%勺大豆分离蛋白酶解液取代部分牛奶用于酸奶发酵时,在发酵开始的2h内,发酵物料的表观粘度无显着差异。随着发酵时间的延长,发酵物料的表观粘度均高于对照。用DH8.83%勺大豆分离蛋白酶解液取代部分牛奶用于酸奶发酵时,发酵物料的表观粘度呈不规律上升,至发酵终点,在牛奶中添加大豆分离蛋白水解产物的发酵酸奶的表观粘度均低于对照。

表2大豆分离蛋白酶解产物不同替代度酸奶的流变学特性

TableIRheologicalbehaviourofyogurtmixedwithdiffere ntamlo un tsoy-protein hydrolysate

是指在零售容器中进行的酸。可以使发生一定程度的降解而形成预消化状态,并且能够抑制肠道内

有害菌,解决,促进的活动,有作用。因此,是一种深受广大群众喜爱的产品。然而,由于酸奶的加工对其原料和的控制要求较为严格,若某些环节控制不当,将会出现一些质量问题。因此,充分了解影响酸奶品质的各种因素,切实掌握的性能与,就可设法避开不利因素,生产出高品质的酸奶制品。1.凝固型酸奶的生产原料乳(0.5%?3.0%)f净化f标准化f配料(加辅料:等)f浓缩f 过滤—预热(50C ?60°C) f 均质(15.0MPS?20.0MPa)f 杀菌(90C ?95°C、5min?10min 或118°C ?120C、3s?

5s)f冷却(43C?45C) f接种(接种量2%?5% f灌装f发酵(42C?43C、2.5h?4h)f冷却f冷藏后熟(2C?7C) f成品。2.各工艺环节对酸奶质量的影响及控制酸奶质量上出现的问题与某些工艺环节控制不当有关。以下主要从原料乳、杀菌和发酵等几个方面进行探讨,通

过改善加工工艺条件来提高酸奶的品质。(1)对原料乳的质量要求原料乳是生产的第一要素。只有优质的原料作保证,与先进的加工工艺及设备相结合,才能确保生产出高品质的产品。生产酸奶用的原料乳品质比一般乳制品加工的原料乳要求高,除按规定验收合格外,还必须满足以下要求:①总乳固体不低于11.5%,其中不低于8.5%,否则将会影响发酵时蛋白质的凝胶作用,直接决定酸奶的凝固状态。②不得使用含有或残留有等效的奶。一般注射抗生素后4天内所产的乳不得使用,因为常用的菌种对于抗生素、残留杀菌剂以及非常敏感,它们将直接影响到发酵剂的活力,致使奶液不凝固或低。牛奶中抗生素残留量越高,发酵酸度就越低,也就越不易凝结。因此,用于生产酸奶的原料生奶要经过严格的抗生素试验和酸奶小样的发酵试验,从而保证不合格的生奶不进入。③

患有炎的牛乳不得使用,否则会影响酸乳的风味和蛋白质的凝胶力。④用于制作酸奶的含菌数应不大于5.0 X 105个/mL,经灭菌消毒后的应不大于3.0 X 104个/mL°(2)原料乳的标准化根据所需酸奶成品质量的要求,对乳的化学组成进行改善,从而使可能存在的不足得以校正,保证各批次的产品质量稳定一致。一般情况下,乳固体为12%勺原料乳可以生产出品质较好的酸奶。(3)加糖

量对酸奶质量的影响我国生产的酸奶一般都是加糖型酸奶,原料乳的加糖量为8%这样的酸奶比

较适口。加糖的目的是将酸奶制作成一种甜中有酸、酸中带甜的产品,以适应消费者的口味,同时

还可提高酸奶的,有利于酸奶的凝固。酸奶中蔗糖的添加量一般应低于12%,蔗糖浓度过高,会对乳酸菌产生抑制作用。(4)杀菌温度的控制制作酸奶要求除达到一般的杀菌目的,为创造一个含菌少、有利于培养的环境条件外,同时要求使全部的变性,提高奶液中蛋白质的水合能力,以获得和稳定性良好、析出少的酸奶。杀菌温度一般采用90C?95C、5min?10min或85C、30min,这是处理酸奶的理想温度,此条件下的乳清蛋白变性率可以达到85%或更高些。(5)发酵剂菌种构成对酸奶质量的影响和共存时, 利用共生作用, 可以使发酵产酸作用大大加快。但由于所选择的菌株不同或混合比例的不同, 而表现出酸奶的产酸强度与酸化能力有显着的差异。影响和杆菌比例的因素之一是培养温度。在40°C培养时,球菌和杆菌的比例大约为4:1,而在44°C时约为1 : 2。因此在酸奶生产中,以2%?3%勺接种量和3h?5h的培养时间,达到球菌与杆菌的比例为1 : 1,此条件最适宜接种和培养,其发酵温度为43C。(6)发酵剂的添加量对酸奶质量的影响在发酵剂菌种活力良好的情况下,通常采用的接种量为1%?4%,最适接种量为2%。若接种量过大(如5%),则产酸过快,反而易造成凝乳中蛋白质脱水收缩现象,使乳清析出较多。(了)发酵温度与发酵时间对酸奶质量的影响发酵温度与时间对乳酸菌的增殖与产酸影响极为重要。生产实践表明,如果发酵时间过短,则酸奶组织柔嫩,风味差;如果发酵时间过长,造成酸度高,乳清过量析出,风味也不佳。通常所说的发酵温度范围是42C?45C,发酵时间为3h?5h,在实际生产中,取中间值较为理想。(8)冷却速度与贮存温度对酸奶质量的影响发酵是生产酸奶的重要工序之一,而发酵终点的确定是其关键技术。在生产中可以采用以下方法判定发酵终点:①每隔0.5h进行抽样检测,通

常情况下,酸度达到70°T时,即可认为已达到了发酵终点。②严格做好生产记录,在同等条件下参考以前的生产经验,控制发酵时间。③每隔一定的时间,由经验丰富的人员进行抽样观察,若酸奶的流动性差,有微小颗粒出现,则可判定已到达发酵终点。发酵结束后,将酸奶从发酵室移出,应立即进入冷库中冷却。在冷却过程中,必须掌握适宜的冷却速度。当冷却过快时,蛋白质肽链因收缩过快而断裂,使得酸奶蛋白质亲水性降低,乳清析出;当冷却过慢时,也会使产品变酸。其最佳的冷却条件是,在1h?1.5h 内将酸奶的温度降到 1 0 C ? 1 5 C 。由于保加利亚乳杆菌与嗜热链球菌的最低生长温度分别为22C和20C,当温度降至10C以下时,乳酸菌的生长活力很低;而在5C 左右时,酸奶的酸度变化就已经很微小了。冷库温度应保持在5C以下,并尽量防止温度的波动与

机械的振动。酸奶在冷库中最好要存放12h?48h,然后再分发到各地销售,以保持酸奶凝块的稳定性。同时,通过冷藏后熟,还会产生很多风味物质,使酸奶的口味更加丰满