奥迪双金属发动机机体

3 机体结构设计

3.1 铝机体镶入物

镁铝双金属机体的核心部分是铝机体镶入物(图1)。它是用过共晶铝硅合金

A1Sil7Cu4在金属型中铸成,然后按压铸法用镁合金围铸。为了幸免冷却水的腐蚀,机体的冷却水套完全集成在铝合金的机体镶入物中。由于该镶入物为整体结构,镁将会与机体的最热部位缸间横堤隔离。气缸孔工作表面在加工时直截了当珩磨,使铝合金中的μm级耐磨原生硅粒子暴露出来。

图1 闭式顶板铝硅合金机体镶入物(AlSi17Cu4)

专门多小凹坑使铝合金机体镶入物能与镁合金围铸件在形状上专门好咬合。除了那个咬合要素外,镶入物外表面上的表面处理(A1Si12涂层)有助于使镁合金与铝合金之间形成材料上的结合。

依照发动机的要求和负荷强度不同,机体镶入物能够做成开式顶板结构或闭式顶板结构。2种镶入物的外部形状和尺寸完全相同,因此能够放入同一压铸模具中进行镁的围铸。

机体镶入物在气缸筒的顶板和下部铸有气缸盖和主轴承固定用的螺纹孔搭子。为了使力尽可能直线传递,这些螺纹孔搭子之间通过加强筋和牵引条互相连接。出于外部连接和强度考虑,该镶入物上还有一些螺纹连接点。机体镶入物的结构经优化后使总质量降低,并考虑到涡轮增压时应具有足够的强度。尽管Audi发动机尺寸专门紧凑,然而闭式顶板结构仍能承担专门高的最高燃烧压力,而且在压铸的机体中是一个新生事物[5]。整个机体加工完毕后留在镁合金围铸件中的铝合金机体镶入物成品件的质量只有3.8 kg左右。

3.2 发动机机体

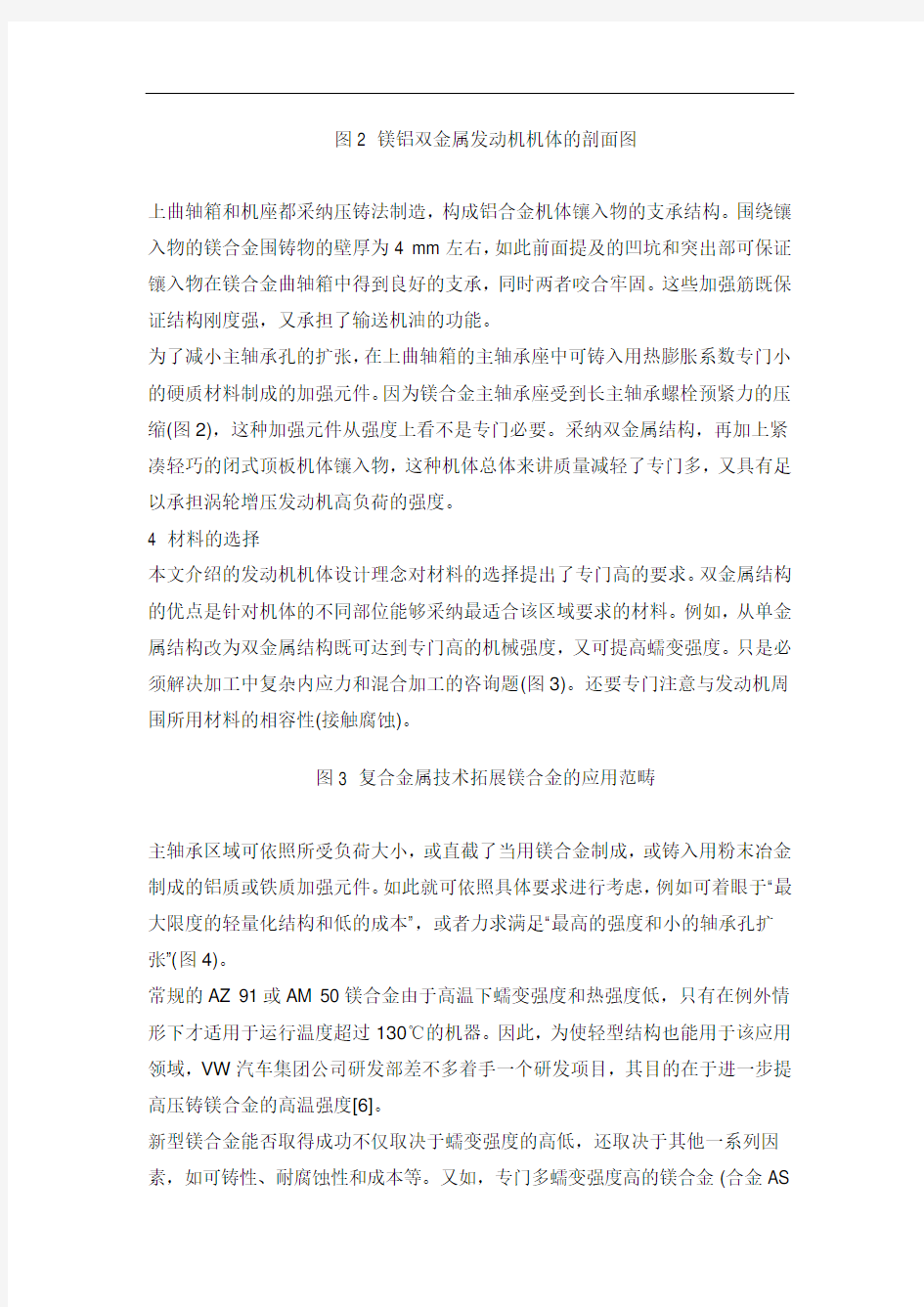

从声学性能考虑,把镁合金的上曲轴箱设计成短裙式结构(图2)。与一个牢固的下曲轴箱(机座)组合构成一个扭转刚度专门大的机体。由于镁合金的弹性模量较小而产生的刚度缺陷通过这种结构形式可得到大大补偿。

图2 镁铝双金属发动机机体的剖面图

上曲轴箱和机座都采纳压铸法制造,构成铝合金机体镶入物的支承结构。围绕镶入物的镁合金围铸物的壁厚为4 mm左右,如此前面提及的凹坑和突出部可保证镶入物在镁合金曲轴箱中得到良好的支承,同时两者咬合牢固。这些加强筋既保证结构刚度强,又承担了输送机油的功能。

为了减小主轴承孔的扩张,在上曲轴箱的主轴承座中可铸入用热膨胀系数专门小的硬质材料制成的加强元件。因为镁合金主轴承座受到长主轴承螺栓预紧力的压缩(图2),这种加强元件从强度上看不是专门必要。采纳双金属结构,再加上紧凑轻巧的闭式顶板机体镶入物,这种机体总体来讲质量减轻了专门多,又具有足以承担涡轮增压发动机高负荷的强度。

4 材料的选择

本文介绍的发动机机体设计理念对材料的选择提出了专门高的要求。双金属结构的优点是针对机体的不同部位能够采纳最适合该区域要求的材料。例如,从单金属结构改为双金属结构既可达到专门高的机械强度,又可提高蠕变强度。只是必须解决加工中复杂内应力和混合加工的咨询题(图3)。还要专门注意与发动机周围所用材料的相容性(接触腐蚀)。

图3 复合金属技术拓展镁合金的应用范畴

主轴承区域可依照所受负荷大小,或直截了当用镁合金制成,或铸入用粉末冶金制成的铝质或铁质加强元件。如此就可依照具体要求进行考虑,例如可着眼于“最大限度的轻量化结构和低的成本”,或者力求满足“最高的强度和小的轴承孔扩张”(图4)。

常规的AZ 91或AM 50镁合金由于高温下蠕变强度和热强度低,只有在例外情形下才适用于运行温度超过130℃的机器。因此,为使轻型结构也能用于该应用领域,VW汽车集团公司研发部差不多着手一个研发项目,其目的在于进一步提高压铸镁合金的高温强度[6]。

新型镁合金能否取得成功不仅取决于蠕变强度的高低,还取决于其他一系列因素,如可铸性、耐腐蚀性和成本等。又如,专门多蠕变强度高的镁合金(合金AS

21)缺少的是目前所需求的耐蚀性,而合金AE 42 由于成本高、可铸性差,都专门少应用。

图4 用复合金属技术能够为满足局部应用要求选用材料

涉及上述的各项要求,合金MRIl53M和MRI 230D(VW汽车集团公司研发部和以色列镁研究所(MRI)开发)在温度约200℃以下具有良好的综合性能[7,8]。在这方面要专门强调的是其具有专门高的热强度,以及与其他高蠕变强度合金相比,能专门早从一次蠕变过渡到二次蠕变。蠕变曲线在专门小的总塑性变形量下就专门早转折,最小的蠕变速率变得专门小(图5)。

图5 MRI镁合金优化的蠕变特性

专门早从一次蠕变过渡到二次蠕变,专门对镁合金中实施的螺纹连接有正面的阻碍,因为螺纹连接的放松特性在专门大程度上受一次蠕变过程的阻碍。图5是镁合金MRI 153M和MRI 230D在135℃下的蠕变特性相对常规高蠕变强度的镁合金AS 21的对比示例。不管是应力90 MPa依旧150 MPa,在一次蠕变范畴内,在相同的塑性变形ε下,MRI合金的蠕变速率都要小得多。在二次蠕变区,蠕变速率专门低也是一个重要的优点。专门是在高应力(150MPa)时,MRI合金的蠕变速率要比AS 21低几个数量级。

近年来,在高热负荷轻金属零部件螺纹连接方面的研究始终未中断。引人注目的进展是越来越多地应用由材料AA6056制造的铝合金螺栓。与用钢螺栓紧固轻合金件相比,用铝合金螺栓可有效降低接触腐蚀效应、要求的拧入深度和热态预紧力的变化等,同时减轻了质量。

此外,由于轻合金结构与铝合金螺栓在热膨胀方面匹配较好,通过长期热负荷作用后大多能实现比钢螺栓更高的残余夹紧力。

对上述各种不同的材料及其组合的理念,借助装配成整个发动机机体的热时效试验进行了评估,用超声波检测了螺栓预紧力的变化。图6表示选出的几个螺纹连接部位在130℃情形下热时效1 000 h后预紧力的变化。能够明显看出高蠕变强度的镁合金MRI 153M相对镁合金AZ 91的优越性。

图6 选择不同螺纹连接时的预紧力缺失

5 有限元法运算

在镁铝双金属机体的初步设计时期就考虑到上曲轴箱和机座在铸造过程引起的

内应力,因而对其进行了全面的强度验证。在运算中考虑到了这两个零件从毛坯到成品的整个生产过程(图7)。

图7 模拟整个生产过程的运算程序

关于这种在铸造技术和内应力传递方面崭新的发动机机体设计理念,用该方法能够相当早地验证其可行性。此外,还可较早得知内应力水平专门高的区域,并在结构上加以优化。

图9 考虑到铸造过程和机械加工时引起的内应力作为疲劳强度研究的基础

铸造机体镶入物的模块式金属型有各种不同的铸造理念。通过应用可更换的镶块,能够以通常的立式方式或翻转式金属型和低压金属型铸造出机体镶入物[9]。此外,还能够用金属型来铸造闭式顶板或开式顶板机体镶入物。闭式顶板方案是使用一块冷箱水套砂芯铸造的,而开式顶板方案不用砂芯就可铸造(图10)。

图10 重力铸造开式顶板机体镶入物(左)和闭式顶板机体镶入物(右)的金属型

关于用镁合金围铸铝质机体镶入物来讲,只能采纳充型时刻专门短的铸造方法,因为充型时刻长就会使镶入物局部熔化。因此,只有充型时刻为80 ms左右的压力铸造才有可能批量生产。由于镁熔液黏度专门小、流淌速度专门高以及熔液压入铸型中的压力专门高,在铸型技术上要采取必要措施,防止水套壁的软塌或者熔液钻入将成为水套空间的部位。

另外一个咨询题是由镁合金的热容比铝合金小30%左右这一点引起的。因此,在向充填室配料及流入压力铸型时,液态金属的热缺失要尽可能小。这一点可通过对充填室、铸型和镶入物的温度进行专门操纵达到。此外,还必须通过相应的

铸型技术措施考虑工具钢、铝合金的镶入物和镁合金的围铸件之间不同的热膨胀。

对发动机的功能来讲,决定性的是气缸孔工作表面邻近初生硅晶体的平均形成。硅晶体的晶粒大小要紧受冷却速度和熔炼添加剂的阻碍。通过应用导热性比钢高得多的铜质套筒达到专门强的激冷作用,使得气缸孔区域有专门好的初出硅晶体沉积。图11表示气缸孔顶部、中间和下端处足够好的硅晶体形状。用水冷钢套筒的试验也取得了良好的结果。

图11 气缸孔区域的硅沉积形状

为了改善铝合金的机体镶入物与镁合金之间的附着性,在镶入物外侧用等离子喷涂法涂覆一层AlSi12。因为机体镶入物下部已通过专门多凹坑与镁合金围铸件上的突出部相互咬合,形成足够牢固的连接,只需在上部水套的高度上加涂层。如此做既节约成本,又减少水套以下向镁合金传入的热量。

正如图12所示,因为喷涂层表面结构专门粗糙,还有专门多内凹的背切形状,镁合金与喷涂层咬合良好。此外,在两相边界处进行的元素分析讲明,有铝与镁原子之间的相互扩散,从而存在一部分材料质点之间的连接。

图12 用等离子体喷涂的AlSi12涂层改善铝合金机体镶入物与镁合金围铸物之间的附着性

7.结论与展望

Audi 公司首创用镁铝双金属机体制成一台功率和扭矩性能杰出的涡轮增压汽油机,这种机体的特色是其质量要比一样的灰铸铁机体轻23 kg。通过针对性的局部材料工程手段,用专门多制造性的方法来应对涡轮增压发动机特有的高负荷。先用铝合金铸成紧凑的多功能机体镶入物,然后用压铸法把它铸入镁合金的曲轴箱中,构成整个机体,它具有气缸工作表面、气缸盖和主轴承的螺纹连接以及冷却水导流等全部功能。

结构设计和制造工艺理念的一个特点是能够用压铸法制造闭式顶板机体,以应对专门高的最高燃烧压力。迄今为止,这种闭式顶板机体差不多上只能用砂型或金

属型铸造。借助新开发的、高蠕变强度的镁合金,能够把这种轻型结构材料的使用范畴拓宽到比负荷更高的发动机。