第29卷 第3期航 空 学 报

Vol 129No 13 2008年 5月ACTA A ERONAU TICA ET ASTRONAU TICA SIN ICA May 2008

特邀

收稿日期:2007212220;修订日期:2008201217

通讯作者:杨乃宾E 2mail :milaoshu0527@https://www.doczj.com/doc/c814043839.html,

文章编号:100026893(2008)0320596209

新一代大型客机复合材料结构

杨乃宾

(北京航空航天大学航空科学与工程学院,北京 100083)

Composite Structures for N e w G eneration Large Commercial Jet

Yang Naibin

(School of Aeronautic Science and Engineering ,Beijing University of

Aeronautics and Astronautics ,Beijing 100083,China )

摘 要:大量采用复合材料结构是新一代大型客机机体结构设计的突出特点,用量已达结构重量50%。复合材料结构不仅带来了明显的减重效益,而且带来了结构耐腐蚀、疲劳和维护等性能的改善提高。波音787飞机人性化设计的全复合材料机身使乘坐舒适性和便利性得到显著改善。民机复合材料结构技术重点研究解决了复合材料自然环境老化、大型翼面壁板整体成型、机身大开口区载荷重新分布和应力集中、地面维护装备冲击损伤、健康检测等关键技术问题,并且建立了以中模高强碳纤维/韧性环氧树脂复合材料热压罐成形工艺为主的大型客机复合材料结构材料体系。对复合材料机翼和机身结构的设计和工艺关键技术问题做了较为详尽的介绍。

关键词:复合材料;大型客机;机体结构;应用;效益中图分类号:V21418 文献标识码:A

Abstract :Extensive use of co mpo site materials is a p ro minent characteristic of airf rame design for the new generatio n large commercial aircraft.The amo unt of compo site materials has reached up to 50%of the air 2f rame https://www.doczj.com/doc/c814043839.html,po site structures not only significantly decrease the structural weight ,but also imp rove the perfo rmance of co rro sio n resistance ,fatigue and maintenance.Boeing 787’s humanity design of the en 2tire compo site f uselage significantly imp roved passenger comfo rt and convenience.Technology for large co mmercial jet co mpo site structures focuses on studying and resolving the natural aging of the compo site material ,large wing panel integral manufacture ,load redistributio n and stress concentratio n in large f use 2lage opening areas ,ground maintenance equip ment impact damage ,health testing ,and other key technical p roblems.A large co mmercial aircraft co mpo site structure material system is established based mainly o n middle 2module high 2strength carbo n fiber/to ughness epoxy compo site material autoclave technology.De 2tailed introduction to the key technical p roblems of co mpo site wing and f uselage structural design is p resen 2ted in this paper.

K ey w ords :composites ;large commercial aircraft ;airf rame ;application ;efficiency

新一代大型客机主要指使用效率、经济、超凡

的乘座舒适和便利以及环保(Environmental )等综合性能比当前航线使用的客机有很大提高的大型商用运输机[122]。新一代大型客机的研发始于20世纪90年代,以欧洲空中客车公司的A380和美国波音公司的波音787为典型代表。

空中客车公司强调航空枢纽间的交通对整个市场的重要性,研发了双层客舱555座,超大型客机A380(2005年4月首飞)[324]。

波音公司也曾尝试研发500座级超大型客机

波音7632246C (1999年公布)和声速巡航客机(2001年公布),但市场调查结果表明:机场间点对点运输市场潜力巨大。因此,改变计划,研发具有超凡的乘座舒适和便利的人性化设计的200~300座波音7E7即波音787(2007年7月8日下线)[5]。

为与波音787抗衡,2005年5月空中客车公司宣布研发250座级客机A350(预计2010年投入运营)。

第3期杨乃宾:新一代大型客机复合材料结构

1 大型客机复合材料结构效益

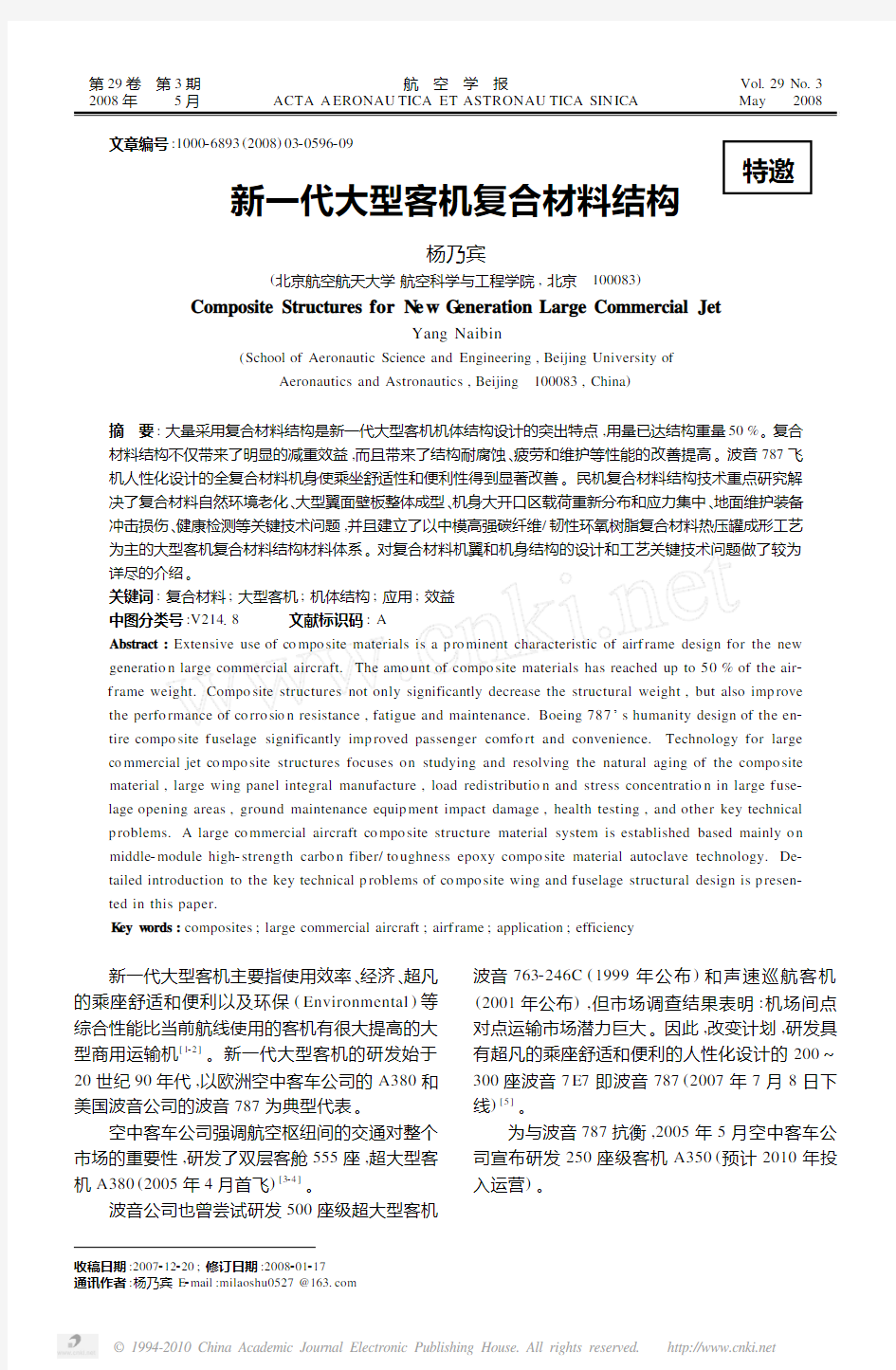

新一代大型客机机体结构材料分配如表1

所示。大量采用复合材料结构是最突出特点之

一,也是机体结构减重的主要措施。机体结构

减重潜力分析(见图1)表明只有机翼、机身主承

力结构均采用复合材料才可取得明显的结构明

显减重效果。

表1 新一代大型客机机体结构材料分配(重量百分

比)[526]

T able1 Material distribution of the airframe of large

commercial aircraft(w eight percentage)[526]

机型复合材料铝合金钛合金合金钢其他材料

A380 (2005204227首飞)CFRP22

G LARE3

6110104

波音787 (2007207208下线)CFRP45

GFPR5

2015105

A3503

(正在研发)

52201477注:G LARE是一种铝箔和玻璃纤维/环氧层交替铺层压制的板材。

32007年资料数据。随研发工作进展,材料分配还有可能变化。

图1 大型客机机体结构减重潜力分析示意图[1]

Fig11 Weight reduction potential of the airf rame struc2 ture[1]

复合材料结构是以设计为主导、材料为基础、综合制造、工艺检测、维修诸方面成果的结晶。复合材料结构效益不仅由材料具有的高比强度、高比刚度带来的减重效益,而且还应包括通过结构优化设计、材料和工艺改进带来的结构性能和功能、效能的改善与提高,以及运营成本下降等综合效益。因此,复合材料结构的效益在相当大的程度上取决于飞机结构设计师(包括结构分析师)和工艺师对复合材料认知水平和经验积累及其合作的程度。

复合材料结构给新一代大型客机带来的效益,在A380和波音787中有所不同。

A380超大型客机首先要解决尽可能减轻结构重量问题。“使用复合材料的最大好处是减轻了结构质量,从而大大减少了油耗和排放,并降低了运营成本”。(摘自:空中客车A380技术和创新,人民日报200526216广告)

波音787客机不仅复合材料结构重量百分比远超过A380,大大提高了结构效率,而且人性化设计的全复合材料机身,使乘坐舒适性和便利性得到显著改善,从而带来可观的经济效益。具体讲:波音787客机把巡航时座舱的压力提高到有利于乘客健康的相当于海拔1800 m高度的压力(而不是现在一般客机的相当于海拔2400m高度的压力)[7],从而,使机身座舱结构承受的压差增大(比现有客机大)。同时,加大了机身窗口达到483mm×279mm,使乘客有更大视野。由此引起的设计增重,复合材料机身为70kg,而铝合金机身则要1000kg,充分体现了复合材料性能的可设计性和优异的疲劳性能带来的效益。再有,复合材料不易腐蚀,允许设计人员增加客舱湿度,从而解决了铝合金易腐蚀、客舱湿度不能提高的难题。复合材料优异的疲劳性能和采用健康监控技术使波音787客机维护间隔延长到1000h,而不是目前波音767的500h。

2 民机复合材料结构技术研发历程[2,8210]

20世纪60年代以硼/环氧为代表,先进复合材料问世,源于军机结构减重需求。此后,碳纤维成为主要增强纤维。美国飞机复合材料结构技术研究大致经历了4个阶段。民机着重研究了与安全性、可靠性、经济性相关的复合材料性能和设计、工艺技术。

(1)复合材料飞机结构试用与航空工业认可(20世纪60—70年代中)

在F214,F215和F216尾翼上试用,完成了航空工业对碳纤维聚合物基复合材料结构应用的认可,并建立规范:M IL HDB K217A聚合物基复合材料(1971201),用于指导复合材料结构设计选材和材料性能许用值确定。

795

航 空 学 报第29卷 (2)复合材料结构应用技术研究与新型纤维/树脂开发(20世纪70年代中—80年代末)

军 机民 机

F218复合材料机翼研制(1978)和AV28B复合材料前机身、机翼研制(1982)用于研究复合材料结构完整性。

X229前掠翼验证机气动弹性剪裁技术研究(1984212首飞)。

1982年10月—1987年3月空军执行“复合材料飞机主结构损伤容限研究”计划,解决复合材料特殊的低能量冲击损伤问题。

B22轰炸机大型整体壁板翼身融合体研究(1989)

NASA RP1142(1985)公布

M IL HDB K217B(1988202)公布

M IL A287221(U SA F)1985202公布

T300/环氧热压罐成形工艺为主。

NASA(1976—1985年)主持ACEE计划(Aircraft Energy Efficiency,飞机节能计划),结构减重、节省燃油、增加商载,突破尾翼级结构复合材料应用。波音737平尾、DC210垂尾装机使用。

FAA AC202107复合材料飞机结构(19782 07)公布用于指导民机复合材料结构设计。

不久,FAA AC202107A(1984204)公布1989年T800/增韧环氧复合材料达到主承力结构应用材料标准性能指标要求。

NASA组织实施为期10~15年复合材料世界各地环境自然老化性能研究。结果表明,经自然老化后复合材料性能下降十分有限,制件状态良好[11]。

(3)复合材料主承力结构应用技术研究(20世纪80年代中—90年代)

军 机民 机

复合材料结构应用已从为了结构减重扩大到提高飞机综合性能,代表机型为F222。

机翼整体蒙皮壁板、前掠翼壁板、翼身融合体、机身主承力框和梁、S进气道、水平尾翼枢轴等主承力结构件装机。

建立规范:J SSG2006(1998210)公布

M IL HDB K217F(2002206)公布

NASA首先实施了A TCAS计划(先进技术复合材料飞机结构计划)

1988—1998年NASA主持实施了先进复合材料技术计划(Advanced Co mposite Technolo2 gy,AC T)。目的在于突破高损伤容限复合材料主结构设计、制造和应用的关键技术,并降低成本,为运输类飞机机翼、机身大量应用复合材料提供技术支持。要求结构件减重30%~50%,成本降低20%~30%。

研究成果已用于波音777复合材料结构。

(4)“可买得起”复合材料结构技术研究(20世纪90年代至今)

军 机民 机

复合材料在飞机主承力结构上的成功应用,降低成本要求提上日程,使复合材料结构具有高性价比,“可买得起”(又用得起)。

F235首次将“可买得起”列为飞机结构设计重要指标,要求最佳性能与最低成本之间作出折衷和平衡。

1996年国防部联合NASA,FAA和航空工业界执行低成本复合材料计划(Composite Af2 fordability Initiative,CA I)。用大约10年时间,实现复合材料生产成本下降50%,能与铝合金等金属材料结构相竞争。重点研究:结构设计/制造一体化、结构大型整体化、纤维铺放(A FP)、自动铺带(A TL)、预制体/RFI,R TM等工艺技术和低成本修理技术。设计、制造、生产一体化仿真(Design for Manufact uring and Reducibility Sim2 ulation,DMA PS)以实现“异地设计、异地制造”。

895

第3期杨乃宾:新一代大型客机复合材料结构

研究历程说明:

(1)飞机复合材料结构技术是逐步发展完善的,有一系列军机型号应用研究和民机重大研究计划取得的成果以及40年来使用经验的支持。技术发展水平现状以战斗机、轰炸机上复合材料结构应用为代表;技术成熟程度以干线客机(运输类飞机)上复合材料结构应用为标志。

大量移植采用军机复合材料结构技术是民机复合材料技术发展的显著特点之一。

(2)复合材料在民机上的应用是循序渐进逐步扩大的,从尾翼到机翼,再到机身;用量也逐步提高从10%,20%~30%提高到波音787上的50%(CFRP占45%,GFRP占5%)。先进军用飞机计划取得的大量复合材料使用经验起了关键作用。

(3)民机复合材料结构设计指导性文件FAA AC202107A在较长时间内使用说明民机结构疲劳、损伤容限设计技术要求基本没有变化。

(4)民机采用复合材料结构已从结构减重转向了改善结构疲劳性能、耐腐蚀性和可维护性。复合材料结构损伤容限特性研究成了重点,这在复合材料机翼和机身结构上尤为突出。波音777到波音787,复合材料应用最大的变化在于复合材料用在了机体结构外壳上。因此,必须很好地解决复合材料损伤容限问题。(注:空客A380复合材料结构主要还是用在机体结构内部结构件上)

(5)大型复合材料机体结构的细节设计,特别是装配环节上的细节设计技术取得了突破。因为复合材料不具有延展性。

(6)工艺制造设备正逐步进行扩容、更新,以实现大型、高效、自动化。

欧洲对大型民机复合材料结构也制定了一系列重要研究计划,如TAN GO(Technology Ap2 plication to t he Neat2term G oals and Objectives)计划和先进低成本机体结构计划(Advanced Low Cost Aircraft St ruct ures,AL CAS)以实现结构减重和降低成果。

3 民机复合材料结构设计选材

日本东丽公司T300碳纤维(基准型碳纤维)1980年达到波音公司碳纤维材料规范BMS928要求。T300/环氧(采用未改进胺类固化剂)复合材料符合波音公司复合材料预浸料标准BMS82256要求(含复合材料性能指标要求),为民机结构用第1代复合材料,用于操纵

面和尾翼级结构。使用经验表明,第1代复合材料呈现脆性材料性能特征,层合板对横向载荷(如冲击载荷)引起的沿厚度方向的损伤,特别是分层损伤敏感。为此,开发了增韧环氧树脂基体和改进结构损伤容限特性的结构设计方案,并提出采用冲击后压缩强度CA I作为复合材料结构应用性能的评价指标。

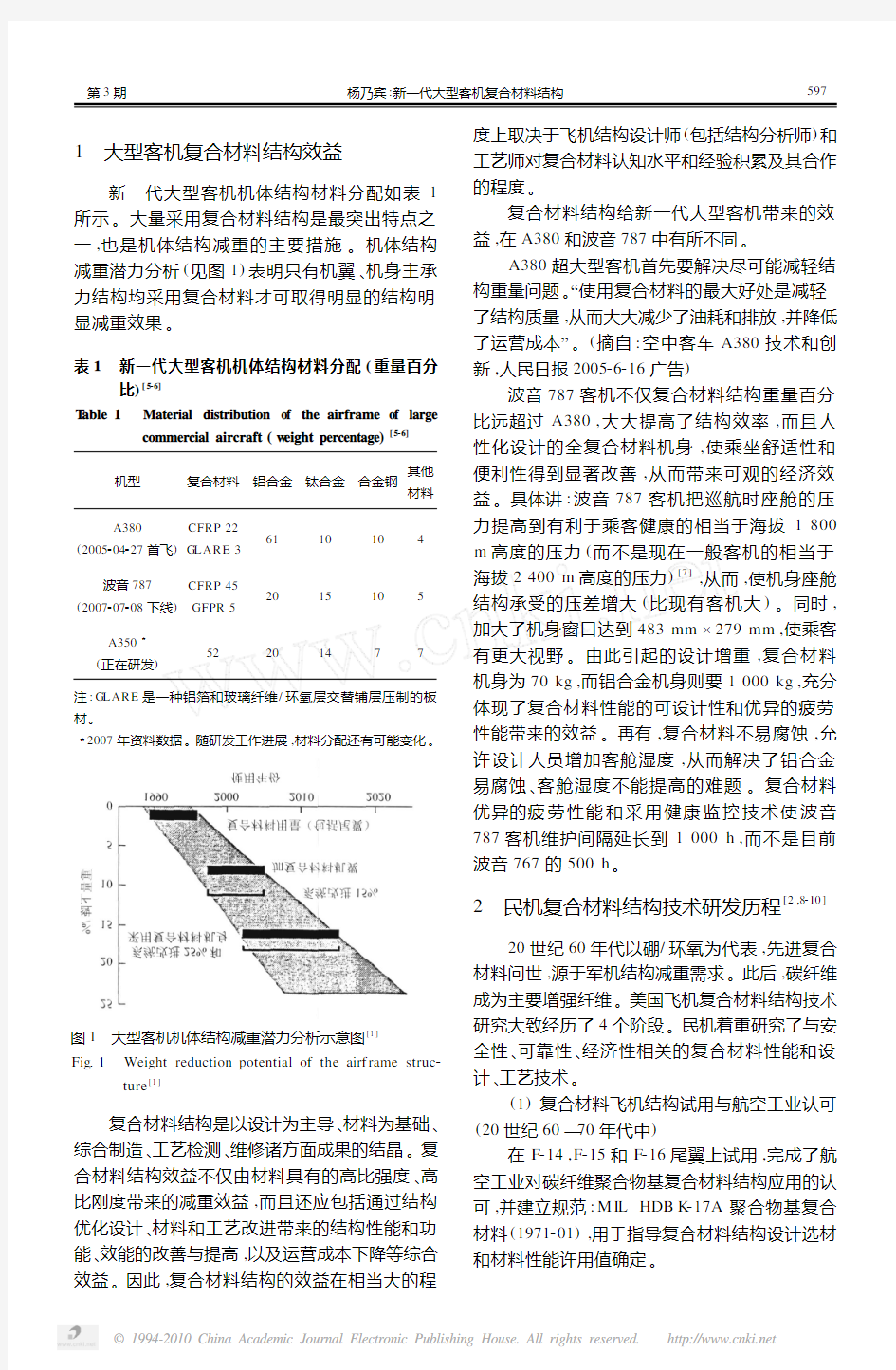

1982年波音公司提出了新的复合材料预浸料标准BMS82276,概述了主承力结构复合材料性能目标,如图2所示。横坐标为民机湿/热环境下单向板压缩强度,纵坐标为冲击后压缩强度,右上角即为复合材料性能期望值。

图2 复合材料耐湿/热、冲击损伤综合特性示意图

Fig12 Composite humidity/heat,impact damage characteris2 tic diagram

波音公司提出改进碳纤维性能,要求碳纤维拉伸弹性模量提高30%、拉伸强度提高50%,同时,开发高抗分层能力的韧性树脂基体,欲将复合材料结构设计许用应变由第1代复合材料的013%~014%提高到016%~018%,以使新一代复合材料适合民机主承力结构应用。1985年NASA发布RP1142碳纤维/热固型韧性树脂复合材料标准规范(第1个有权威的聚合物基复合材料标准规范)。1989年中模量、高强度型碳纤维T800达到波音公司碳纤维材料标准BMS9217要求,并与同期研发的180℃固化(使用温度80~100℃)韧性环氧树脂构成的复合材料(如T800H/390022)达到波音公司材料标准BMS82276要求。T800H/390022复合材料在波音777尾翼蒙皮、桁条、翼梁和地板梁上得到了应用验证。

民机结构用主要碳纤维特点分析如表2所示。值得注意的是,T800H/390022复合材料的压缩设计许用应变并没有明显的提高,仍在0140%~0145%范围内。

995

航 空 学 报

第29卷

表2 民机结构用主要碳纤维特点分析[12]

T able 2 Main ch aracteristics of carbon f iber of large commercial jet airframe [12]

纤维类型

基准型碳纤维

中模高强型碳纤维

S 型碳纤维T300T800H T800S IM600T700S 3K ,6K ,12K

6K ,12K 24K 12K ,24K 12K 拉伸弹性模量/GPa 230294294285230拉伸强度/MPa 35305490588057904900断裂伸长率/%115119210210

211线密度/(10-3g ?m -1)

198396800

2234451032800密度/(g ?cm 3)11761181118011801180直径/mm

7

7

557纤维质量符合的材料标准BMS928

(自1980年起)BMS9217(自1989年起)BMS9217

BMS9222BMS92223环氧预浸料符合的

材料标准BMS82256T300

/环氧BMS82276T800H/增韧环氧T800S/增韧环氧IM600/增韧环氧BMS82276织物预浸料

典型复合材料

T300/5208T800H/390022T800S/390022IM600/97722

CAI (67J /cm )/MPa

120~140320~340设计许用应变/%

0130~0135

0140~0145

0140~0145

主要应用

次承力结构主承力结构

主承力结构

主承力结构

次承力构件

B777

B787

A380

B787,A380

此后研发的高强型(S 型)碳纤维T700S 等,虽然其复合材料的拉伸性能有所提高,但纵横剪切、层间剪切性能均比T300复合材料有所降低。目前,T700S 纤维在大型民机上以编织物增强材料形式在次承力结构件上应用。

以中模量高强度碳纤维、高韧性环氧复合材料为主的结构设计选材是大型客机结构设计选材明显特点。

波音787复合材料结构设计选用波音777所用树脂基体和T800碳纤维,如T800S/390022等、成熟的热压罐固化成形工艺为主,积极采用树脂膜浸渍成型(RFI )和树脂传递模塑(R TM )工艺等低成本成形工艺。蒙皮采用了先进的纤维自动铺放机进行复合材料预浸料铺层。用T800S 取换T800H 主要考虑两者性能相同(T800S 略优),均与390022树脂有很好的相融性,T800S 为大丝束纤维,生产效率高,可提高制件生产效率,降低成本。

A380主要复合材料结构设计选材如表3所

示。

表3 A380主要复合材料结构设计选材[13214]

T able

3

Composite

selection for A380m ain

structures [13214]

部件纤维

基体树脂

成型工艺

水平安定面

垂直安定面中机身翼盒T800S/24K (东丽)IM600/24K (东邦)

Hexply M21

Cytec 97722预浸料/热压罐

后机身蒙皮AS4

Hexply 8552

纤维自动铺放/热压罐

后压力舱盖

无皱多向碳布RFI 专用树脂预制体/RFI

4 复合材料机翼

大型客机复合材料机翼是在复合材料尾翼安定面设计和使用经验基础上研发的,借鉴了波音737水平安定面NASA 航线飞行使用评估、空中客车A320垂直尾翼、特别是波音777水平安定面的设计使用经验。复合材料机翼结构设计重点考虑了机翼2机身连接、发动机悬挂固定接头、油箱和电接地、上蒙皮壁板的冲击损伤容限等问题,以及低成本成形工艺技术的适用性、带加筋桁条大型翼面壁板固化成形技术、检测和修理技术等[2]。

波音787复合材料机翼长30m ,总体结构布局为典型的双梁多肋结构型式,见图3。这种结构型式设计简单便于制造装配,技术成熟。前大梁为C 剖面槽型整体层合板CFRP 大梁;蒙皮为

图3 波音787复合材料机翼结构型式示意图

Fig 13 Boeing 787composite wing structures

006

第3期杨乃宾:新一代大型客机复合材料结构

带I型加筋条的整体CFRP壁板,采用气弹剪裁优化设计;后梁和37个肋为铝合金件;机翼2机身连接钛合金主接头、整体铝合金发动机挂架和传动装置支架均为常用结构型式。雷电防护系统铜网在CFRP翼面壁板成形时固化在壁板上。

A380机翼与机身连接的中央翼盒采用了大型复合材料壁板组装的盒形件结构(图4)。机翼外翼蒙皮和翼肋采用复合材料结构、内翼采用金属蒙皮,从而避免了根部复合材料翼面受外来物冲击引起的损伤容限难题。大型复合材料中央翼盒成为A380复合材料应用的典范。

图4 A380中机身中央翼盒示意图

Fig14 A380center wing box 5 复合材料机身

复合材料机身是NASA的AC T计划的重要研究内容。波音787飞机采用全复合材料机身说明该项技术已取得了突破性进展。

全复合材料机身典型结构(段)按照结构受力特点可划分为上部壁板、左/右侧(大开口)壁板和地板/龙骨结构三大区域,如图5所示,不同区域设计和工艺关键技术问题是不同的,见表4。

图5 大型客机机身段分区示意图

Fig15 Sub regions of large commercial aircraft f uselage

表4 复合材料机身结构不同区域设计和工艺关键技术问题[2,15216]

T able4 K ey design and m anufacture technology issues of different regions on composite fuselage[2,15216]上部壁板左/右侧(大开口)壁板地板/龙骨结构

结构型式桁条加筋层合曲板、隔框半硬壳式

壁板

桁梁加筋层合曲板和隔框构成的

门窗大开口壁板(带有健康检测系

统元件)

地板梁和龙骨梁构成的结构,外包

加筋层合板蒙皮

载荷/应力轴向拉伸和环向拉伸的双轴载荷

为主

剪切和弯曲载荷为主(壁板压剪稳

定性问题);大开口区载荷重新分

布和应力集中

轴向压缩载荷和地板/龙骨梁载荷

(含抗坠吸能);蒙皮承受轴压和环

向拉伸载荷

冲击损伤冰雹冲击损伤地面维护装备等冲击损伤跑道碎石等冲击损伤

连接上部壁板、左/右侧壁板、地板/龙骨结构构成机身段的对接连接各机身段之间对接连接

机翼2机身连接

制造工艺蒙皮铺层纤维自动铺放;桁条、隔框、地板梁、龙骨等RFI,R TM低成本制造技术;健康检测系统元件与桁梁加筋层合板共固化成形技术;直径518m、长10m复合材料机身段热压罐固化成形技术;隔框与桁条加筋层合曲板装配技术、地板梁、龙骨梁和加筋板蒙皮装配技术;损伤检测与修理技术;先进制造技术采用的先进铺带机、机身固化用超大型热压罐(直径911m、长2312m)、高压水切割机、先进超声探伤设备以及大型工艺模具等。

波音787全复合材料机身纵向桁条为帽形闭剖面桁条,采用共固化或二次胶接与蒙皮形成机身加筋层合曲板;隔框为C剖面框,与桁条交叉处开有切口,允许桁条穿过;采用剪切连接件(Shear Tie)将隔框与桁条加筋层合曲板螺接在一起,形成带有整体剪切带的半硬壳式(Mono2 coque wit h Integral Shear Ties,M IST)壁板见图6[5]。剪切连接件是将机身座舱内压作用下桁条加筋层合曲板与隔框之间连接的螺栓拉伸载荷转化为螺栓剪切载荷传递给隔框构件。

106

航 空 学 报第29卷

图6 波音787复合材料机身壁板结构示意图

Fig16 Boeing787composite fuselage panel structure 左/右侧(大开口)壁板(图7),大开口区域载荷重新分布和应力集中的设计技术和地面维护装备等冲击损伤的损伤容限设计技术是波音787复合材料机身的重要设计亮点。

图7 波音787大开口窗户(483mm×279mm)示意图Fig17 Boeing787large hatch windows(483mm×279 mm)

为了确保安全,全复合材料机身首次采用了结构健康监控技术(St ruct ure Healt h Monito2 ring,SHM)[526]。

A380机身蒙皮壁板采用了G LA RE板制造(图8),共用27块板,最长的一块为11m,总面积达470m2[4,17219]。G L ARE板(图9)是由铝合金薄板(0,25mm厚的2024或7075铝箔)和玻璃纤维增强环氧聚合物复合材料铺层交替排列构成的一种纤维2金属层合板(fiber2metal lami2 nates)。G L ARE层板除密度略大外,拉2压疲劳性能显著提高、对缺口和冲击的敏感性大大下降,其力学性能同样与增强纤维方向有关,具有可设

计性。G L A RE板成形工艺性可以借鉴铝合金板的加工工艺。采用G LA RE板可以较好解决机身外来物冲击损伤容限难题。补充说明,波音787飞机上使用了少量Ti Gr板(由Ti2Al24V箔、IM6/PEE K层相间压制而成)。

A380机身后压力舱盖采用加筋条缝合预制体/RFI成形,见图10。

图10 A380机身后压力舱盖制造工艺示意图

Fig110 A380f uselage pressure hatch manufacturing process

206

第3期杨乃宾:新一代大型客机复合材料结构

6 结束语

新一代大型客机大量采用复合材料结构说明先进复合材料技术经过40多年的发展,已经成为成熟的飞机结构技术,实现了复合材料用量占结构重量50%、全机减重近20%的目标。

(1)建立了以中模高强碳纤维、180℃固化的韧性环氧为主的大型客机复合材料体系。

(2)建立了以预浸料/热压罐为主的主承力结构成形工艺技术。低成本的非热压罐成形工艺技术(如RFI,R TM等)正在积极推广应用。

G LA RE板开始应用。

(3)大型客机复合材料结构制造工艺装备,如纤维自动铺放机、直径9m、长23m的超大型热压罐、高压水切割机、先进超声探伤设备及大型模具等已配套使用。

(4)复合材料结构优化设计已较好地解决了大型客机冲击损伤容限、大开口区应力重新分配和应力集中、龙骨梁集中载荷的分散,以及层合板屈曲问题等。

(5)复合材料优异的疲劳性能和耐腐蚀性和健康检测技术的采用,使民机的可靠性提高,维修周期延长。

人性化的复合材料机身设计充分说明复合材料结构的效益已从减重上升到了大型客机综合性能的改善提高,复合材料应用前景广阔。

中国大型客机的开发必将会加大对复合材料的支持力度,切实抓好国产碳纤维基础工作和大型制造工艺设备建设,促进中国复合材料结构技术跨越式发展。

参 考 文 献

[1] 美国国家研究委员会.二十一世纪的航空技术[R].《国际

航空》编辑部,译.北京:中国航空信息中心,1994.

U.S.National Research Council,Commission on Engi2

neering and Technical Systems.Aeronautics and Space

Engineering Board,et al.Aeronautical technologies for

t he twenty2first century[R].National Academy Press,

Washington,D. C.1992.(in Chinese)

[2] 美国国家研究委员会.用于下一代民用运输机的新材料

[R].中国航空工业总公司.航空材料研究院、第六二三研

究所、第六○三研究所,译、出版,1997.

U.S.National Research Council,Commission on Engi2

neering and Technical Systems.Aeronautics and Space

Engineering Board,et al.New materials for next genera2

tion commercial transport.[R].National Academy Press.

Washington,D. C.1996.(in Chinese)

[3] J erome https://www.doczj.com/doc/c814043839.html,posite materials in t he airbus A3802

from history to fut ure[C]∥ICCM213.2001.

[4] 余辉.A380进行时[J].国际航空,2004(8):28232.

Yu Hui.A380is underway[J].International Ariation,

2004(8):28232.(in Chinese)

[5] 陈绍杰.复合材料与B7E7“梦想”飞机[J].航空制造技术,

2005(1):34237.

Chen https://www.doczj.com/doc/c814043839.html,posites and dreamliner B7E7[J].Aero2

nautical Manufact uring Technology,2005(1):34237.(in

Chinese)

[6] 陈亚莉.波音、空客新一代客机复合材料应用之争[J].国

际航空,2004(8):14217.

Chen Yali.Debate about composite in new generation jet

airliner[J].International Aviation,2004(8):14217.(in

Chinese)

[7] 陈亚莉.复合材料在飞机上的新应用[J].航空维修与工

程,2005(3):31232.

Chen https://www.doczj.com/doc/c814043839.html,posites:from A380to B787[J].Aviation

Maintenance and Enginecning,2005(3):31232.(in Chi2

nese)

[8] 唐纳德?保罗.美国军用飞机结构技术的演变[R].朱璐,

译.飞机设计参考资料,1997.

Donald P.The evolution of https://www.doczj.com/doc/c814043839.html,itary aircraft struc2

tures technology[R].Zhu L u,translate,AIAA29615712

CP,1996.(in Chinese)

[9] 杨乃宾,章怡宁.复合材料飞机结构设计[M].北京:航空

工业出版社,2002.

Yang Naibin,Zhang Y https://www.doczj.com/doc/c814043839.html,posite structural design

for airplane[M].Beijing:Aviation Industry Press,2002.

(in Chinese)

[10] 姜澄宇,宋笔锋.从国外民机重大研究计划看我国大型民

机发展的关键技术[J].航空制造技术,2008(1):28233.

Jiang Chengyu,Song Bifeng.Key technology for large

commercial jet development of chinese aviation[J].Aero2

nautical Manufact uring Technology,2008(1):28233.(in

Chinese)

[11] Randy L C.Boeing/NASA composite component s flight

service evaluation[R].NASA Contract Report181898,

1989.

[12] 赵稼祥.民用航空和先进复合材料[J].高科技纤维与应

用,2007,32(2):629.

Zhao Jiaxiang.Civil aviation and advanced composite ma2

terials[J].Hi2tech Fiber and Application,2007,32(2):62

9.(in Chinese)

[13] 赵稼祥.碳纤维复合材料在民用航空上的应用[J].高科技

纤维与应用,2003,28(3):124.

Zhao Jiaxiang.Carbon fiber application in t he civil aviation

[J].Hi2tech Fiber and Application,2003,28(3):124.(in

Chinese)

[14] CFRP.用作空中客车飞机水平安定面(H TP)的研发[J].

高科技纤维与应用,2006,31(3):36238.

Reseach on t he CFRP.Horizontal tail plane(H TP)of air2

buse airline[J].Hi2tech Fiber and Application,2006,31

(3):36238.(in Chinese)

306

航 空 学 报第29卷

[15] Tanimoto T.SAMPE J apan international correspondent

editorial[J].SAMPE Journal,2004,40(3):54255. [16] Robert D W.Advanced composite development for large

transport aircraft[C]∥ICAS28825.1988,10(1):16002

1604.

[17] 陈绍杰.复合材料与A380客机[J].航空制造技术,2002

(9):27229.

Chen https://www.doczj.com/doc/c814043839.html,posites and airliner A380[J].Aeronat2

ical Manufacturing Technology,2002(9):27229.(in Chi2

nese)

[18] 鲁隽.用先进结构和材料精心打造A380[J].国际航空,

2004(1):41242.

Lu J un.Advanced structures and materials of A380[J].

International Aviation,2004(1):41242.(in Chinese)[19] 张纪奎,郦正能,程小全,等.复合材料整体结构在大型民

机上的应用[J].航空制造技术,2007(9):38243.

Zhang Jikui,Li Zhengneng,Cheng Xiaoquan,et al.Ap2

plication of composite integrity st ructure in large commer2

cial jet[J].Aeronautical Manufacturing Technology,

2007(9):38243.(in Chinese)

作者简介:

杨乃宾(1937-) 男,教授。主要研究方向:复合材料性能、疲劳、损伤容限、结构设计与验证。

Tel:010*********

E2mail:milaoshu0527@https://www.doczj.com/doc/c814043839.html,

(责任编辑:李铁柏)

406

大型飞机复合材料机身结构设计 李晓乐 (北京航空航天大学航空科学与工程学院,北京 100083) 摘要:本文研究了复合材料在大型飞机机身上的应用。利用相关机身结构数据,进行了结构形式的分析和选 择。参照有关规定,针对所设计的飞机机身在气密载荷作用下的情况进行了强度分析,并用这些分析结果来指 导复合材料的结构设计。复合材料选择为层合结构。并依据层合复合材料的特性,进行了层合板的铺层角度设 计和铺层顺序设计。对所设计的大型飞机复合材料机身结构进行了刚度分析,给出了主要构件的应力、应变结 果,证明了这种层合复合材料设计是合理可行的,为复合材料在我国大飞机项目上的应用提供了参考。 关键词:复合材料;大型飞机;机身结构;刚度 The Structural Design of Composites of Large Airplane Fuselage LI Xiaole (School of Aeronautical Science and Engineering, Beihang University, Beijing 100083, China) Abstract: This paper discusses the application of composite material in the large airplane fuselage. The concrete form of fuselage was analyzed and determined, which based on the data of some existing fuselage structure. Compared with some standard, the strength of the fuselage was analyzed under the pressure load. The result can conduct the structures design. The laminate of composites was chosen. The degree and the order of composite were also determined. The stiffness of the designed composite fuselage was computed, which also showed the result of strain and stress. Analysis manifested that the composites is designed appropriately, and the result can be consulted in the large-aircraft program. Keywords: Composites, Large Airplane, Fuselage Structure, Stiffness 机身是飞机的重要部件之一,它把机翼、尾翼、起落架等部件连接在一起,形成一架完整的飞机。对大型民用飞机来说,机身还能安置空勤组人员、旅客、装载燃油、设备和货物。现代飞机的机身是一种加强的壳体,这种壳体的设计通常称为“半硬壳式设计”。为了防止蒙皮在受压和受剪时失稳,就需要安装隔框、桁条等加强构件[1~2]。 随着时代的发展,复合材料在飞机设计中的用量越来越大,除了以前的非承力构件,现在主承力构件上也开始采用大量的复合材料设计。但到现在为止,虽然复合材料的用量有了相应的增加,可飞机机身仍然是有金属参加的[1]。 本文针对机身所承受的载荷,确定飞机机身的整体刚度、强度。然后以刚度、强度为基准,设计复合材料的结构形式,并对这种形式的机身进行初步的性能计算,旨在为复合材料在我国大飞机项目上的应用提供一些参考。 1 机身结构设计 作者介绍:李晓乐(1985-), 男, 硕士研究生. ft4331789@https://www.doczj.com/doc/c814043839.html,

常见飞机蜂窝板损伤形式及修理方法 航空器复合材料中的蜂窝板是由薄而强的两层面板中间胶接蜂窝材料而成的一种新型复合材料,也称蜂窝层合结构(见图1)。其面板选材有金属板、玻璃纤维、石英纤维、碳纤维等;夹心材料主要有芳纶、玻璃纤维、铝合金及发泡型结构。蜂窝可制成不同的形状。飞机上的蜂窝结构是由耐腐蚀夹心、面板、衬垫、隔板(假梁)、边肋等零件胶合而成。面板与夹芯之间用胶膜胶接,蜂窝夹芯用芯子胶和耐腐蚀胶根据实际需要形状施加真空压力后加温胶接成型。 图1 蜂窝夹心板结构 一、航空复合材料蜂窝结构损伤种类 根据航空复合材料蜂窝结构部件在使用过程中可能出现损伤的情况,我们可以大致将胶接蜂窝结构部件的损伤分以下5类: 1、表面损伤 图2 典型表面凹坑 此类损伤一般通过目视检查发现,包括表面擦伤、划伤、局部轻微腐蚀、表面蒙皮裂纹、表面小凹坑和局部轻微压陷等。这类损伤一般对结构强度不产生明显的削弱。 2、脱胶及分层损伤

该损伤是指纤维层与层之间或面板与夹芯之间的树脂失效缺陷,主要通过敲击检查、超声波检测等手段发现。此类损伤一般不引起结构外观变化,大多是在生产过程中造成的初始缺陷,并在反复使用过程中缺陷不断扩展而导致的。脱胶或分层面积过大会引起整体复合材料强度的削弱,应及时予以修补。 3、单侧面板损伤 这类损伤包括单侧面板局部压陷、破裂或穿孔,一般通过目视检查即可发现。该类型损伤能使一侧面板和蜂窝夹芯都受到损伤(表面塌陷),对气动性能和结构强度影响较大。一旦发现该类损伤必须经过修理和检验确认后方能能重新使用。 4、穿透损伤 该类型损伤是指蜂窝部件出现穿透性损伤、严重压陷和较大范围的残缺损伤等。此类损伤对结构性能和强度有严重的影响,根据受损情况立即予以修理或按需更换新件。 5、内部积水 该损伤原因主要由于蜂窝结构边缘或蜂窝材料对接边缘密封不严或密封失效,在长期使用过程中由于雨水渗透、油液浸泡以及水汽冷凝而造成蜂窝夹芯出现积水。虽然一般情况蜂窝内部积水不会造成严重影响;但在冬季日夜气温变化较大的情况下,由于积液结冰膨胀将会会造成复合材料部件内部树脂基体脱胶;同时在积液的长期浸泡下也会使复合材料的树脂基体的胶接强度大幅降低而降低部件的整体性能;特别是各类复合材料制备的舵面、襟翼、翼身整流罩及发动机部件等,均应及时检查其内部蜂窝结构的积水情况并作出相应修理措施。目前该类损伤主要通过红外热成像、X-射线检测仪等手段进行检测。 二、蜂窝结构的检查方式 1、目视检查 目视检查法是使用最广泛、最直接的无损检测方法。主要借助放大镜和内窥镜观测结构表面和内部可达区域的表面,观察明显的结构变形、变色、断裂、螺钉松动等结构异常。它可以检查表面划伤、裂纹、起泡、起皱、凹痕等缺陷;尤其对透光的玻璃钢产品,可用透射光检查出内部的某些缺陷和定位,如夹杂、气泡、搭接的部位和宽度、蜂窝芯的位置和状态、镶嵌件的位置等。 2、手锤敲击法 用于单层蒙皮蜂窝结构。用手锤敲击蜂窝结构的蒙皮,根据不同的声响来判断蜂窝结构是否脱胶。敲击时,注意锤头与蒙皮垂直,力度适当,以能判断故障不损坏蒙皮表面为宜。为使判断准确,可先在试件上试验。敲击回声清脆是良好,沉闷是脱粘。 3、外场在位检测的便携式相控阵超声波C扫描检测系统

复合材料结构设计参考资料复合材料与工程 考试形式 笔试闭卷 考试时间和地点 时间:2015年6月25日14:00--15:40 地点:材料学院A107 题型与分数分布 一.名词解释 二.填空题 三.简答题 四.计算题

一、绪论 1.复合材料:由两种或两种以上具有不同的化学或物理性质的组分材料组成的一种与组分材料性质不同的新材料,且各组分材料之间具有明显的界面。 一相为连续相,称为基体;起连接增强体、传递载荷、分散载荷的作用。 一相为分散相,称为增强体(增强相)或功能体。是以独立的形态分布在整个连续相中的,两相之间存在着相界面。(分散相可以是增强纤维,也可以是颗粒状或弥散的填料) 主要起承受载荷的作用,赋予复合材料以一定的物理、化学功能。 2.复合材料分类: A按基体材料分:树脂基的复合材料、金属基复合材料、无机非金属复合材料 B按分散相形态分:连续纤维增强、纤维织物增强、片状材料增强、短纤维增强、颗粒增强C按增强体材料种类分类:玻璃纤维、碳纤维、有机纤维、金属纤维、陶瓷纤维。 D按用途分类:结构复合材料:利用复合材料的各种良好力学性能用于制造结构的材料。 功能复合材料:指具有除力学性能以外其他物理性能的复合材料 3.复合材料的结构层次: 三次结构:纤维缠绕压力容器,即平常所说的制品结构(a) 二次结构:从容器壁上切取的壳元即是由若干具有不同纤 维方向的单层材料按一定顺序叠合而成的层合 板(b) 一次结构:层合板的一个个铺层,是层合板的基本单元(c) 二、单层板的宏观力学分析 1.单层板的正轴刚度 正向:也就是说应力方向与坐标方向一致方向为正向,相反为负向。 正面:截面外法线方向与坐标轴方向一致的面,否则为负面。 σ1和σ2——表示正应力分量:拉伸为正,压缩为负,也就是使整 个单层板产生拉伸时的应力为正应力,而使单层板产生压缩时的应 力为负应力。 τ12——表示剪应力分量:其中正面正向为正;负面负向也为正。 A.力学实验 a.纵向单轴试验: 纵向泊松比v1是单层板由于纵向单轴应力σ1而引起的横向线应变ε2(1)与纵向线应变ε1(1)的比值。(ε2(1)表示的是这个应变是由纵向应力σ1引起的) b.横向单轴试验

新视点 NEW VIEWPOINT 64航空制造技术2006年第3期 目前,复合材料在飞机上的应用已非常广泛,但在20世纪90年代初复合材料市场曾一度陷入低靡,究其原因是由于复合材料设计制造的复杂性造成了成本壁垒,人们开始认识到只有重视性能和成本的平衡,才能使复合材料展现辉煌。随着复合材料先进技术的成熟,使其性能最优和低成本成为可能,大大推动了复合材料在飞机上的广泛应用。本文在介绍国外复合材料在飞机上广泛应用的基础 上,对作为技术保障的数字化设计技术和先进制造技术进行了分析研究。从国外情况看,各种先进的飞机都与复合材料的应用密不可分,复合材料在飞机上的用量和应用部位已成为衡量飞机结构先进性的重要指标之一。下面介绍复合材料在飞机上应用的发展趋势。 (1) 复合材料在飞机上的用量日益增多。 复合材料在飞机上 的应用评述 北京航空航天大学机械工程及自动化学院 张丽华 范玉青 复合材料用量通常用其所占飞机机体结构重量的百分比表示,纵观复合材料在民机上的发展情况发现,无论是波音公司还是空中客车公司,随着时间推移,复合材料的用量都呈增长趋势。最具代表意义的是空客公司的A380客机和波音公司最新推出的787客机。在A380上仅碳纤维复合材料的用量就达32t左右,占结构总重的15%,再加上其他种类的复合材料,估计其总用量可达25%左右。787 上初步估计复合材料用量可达50%,远远超过了A380。另外,复合材料 在军机和直升机上的用量也有同样的 增长趋势。(2) 应用部位由次承力结构向主承力结构过渡。 飞机上最初采用复合材料的部位有舱门、整流罩、安定面等次承力结 构,目前已广泛应用于机翼、机身等部位,向主承力结构过渡。从1982年开始用复合材料制造飞行操纵面(如A310-200飞机的升降舵和方向舵),空客公司在主承力结构上使用复合材 料已有20多年的经验。在A380上采用的碳纤维复合材料大型构件主要有中央翼盒、翼肋、机身上蒙皮壁板、机身后段、机身尾段、地板梁、后承压框、垂尾等,大量的主承力结构都采用了复合材料。787复合材料的应用则更让世人瞩目,其机身和机翼部位采用碳纤维增强层合板结构代替铝合金;发动机短舱、水平尾翼和垂直尾翼、舵面、翼尖等部位采用碳纤维增强夹芯板结构;机身与机翼衔接处的整流蒙皮采用玻璃纤维增强复合材料。与A380相比其用量更大,主承载部位的应用更加广泛,这将是世界上采用复合材料最多的大型商用喷气客机。 (3) 复合材料在复杂曲面构件上的应用越来越多。 飞机上复杂曲面零件很多,复合材料的应用也越来越多,比如A380机身19段、19.1段和球面后压力隔框等均为采用复合材料的具有复杂曲 复合材料在飞机上的用量和应用部位已成为衡量飞机结构先进性的重要指标之一;复合材料构件的整体成型、共固化技术不断进展,复杂曲面构件不断扩大应用;复合材料的数字化设计,设计、制造一体化,以及基于三维模型铺层展开的专用设计/制造软件等技术的开发是先进复合材料发展的基本技术保障 复合材料在飞机上的应用

ANSYS结构分析指南第五章复合材料 5.1 复合材料的相关概念 复合材料作为结构应用已有相当长的历史。在现代,复合材料构件已被大量应用于飞行器结构、汽车、体育器材及许多消费产品中。 复合材料由一种以上具有不同结构性质的材料构成,它的主要优点是具有很高的比刚度(刚度与重量之比)。在工程应用中,典型复合材料有纤维和叠层型材料,如玻璃纤维、玻璃环氧树脂、石墨环氧树脂、硼环氧树脂等。 ANSYS程序中提供一种特殊单元--层单元来模拟复合材料。利用这些单元就可以作任意的结构分析了(包括非线性如大挠度和应力刚化等问题)。对于热、磁、电场分析,目前尚未提供层单元。 5.2 建立复合材料模型 与铁或钢等各向同性材料相比,建立复合材料的模型要复杂一些。由于各层材料性能为任意正交各向异性,材料性能与材料主轴取向有关,在定义各层材料的材料性能和方向时要特别注意。本节主要探讨如下问题: 选择合适的单元类型; 定义材料层; 确定失效准则; 应遵循的建模和后处理规则。 5.2.1 选择合适的单元类型 用于建立复合材料模型的单元类型有SHELL99、SHELL91、SHELL181、SOLID46和SOLID191 五种单元。但 ANSYS/Professional 只能使用 SHELL99 和 SHELL46 单元。具体应选择哪一类单元要根据具体应用和所需计算结果类型等来确定。所有的层单元允许失效准则计算。 1、SHELL99--线性层状结构壳单元 SHELL99 是一种八节点三维壳单元,每个节点有六个自由度。该单元主要适用于薄到中等厚度的板和壳结构,一般要求宽厚比应大于10。对于宽厚比小于10的结构,则应考虑选用 SOLID46 来建立模型。SHELL99 允许有多达 250 层的等厚材料层,或者 125 层厚度在单元面内呈现双线性变化的不等材料层。如果材料层大于 250,用户可通过输入自己的材料矩阵形式来建立模型。还可以通过一个选项将单元节点偏置到结构的表层或底层。 2、SHELL91--非线性层状结构壳单元 SHELL91 与 SHELL99 有些类似,只是它允许复合材料最多只有 100 层,而且用户不能输入自己的材料性能矩阵。但是,SHELL91 支持塑性、大应变行为

目录 复合材料 (2) 1. 复合材料特点 (2) 1.1 复合材料的应用 (2) 1.2 设计规范的演变 (2) 1.3 复合材料适航验证试验程序 (3) 1.4 碳纤维树脂基复合材料优点 (3) 1.5 碳纤维树脂基复合材料缺点: (4) 2. 材料种类 (4) 2.1 树脂基体 (4) 2.1.1 热塑性复合材料 (4) 2.1.2 热固性复合材料 (5) 2.1.3 树脂材料性能对比 (5) 2.2 增强纤维 (6) 2.2.1 碳纤维 (6) 2.2.2 玻璃纤维 (7) 2.2.3 芳纶纤维 (7) 2.2.4 材料性能对比 (7) 2.3 预浸料 (7) 2.4 芯材 (8) 2.4.1 蜂窝芯 (8) 2.4.2 泡沫芯 (8) 2.5 胶粘剂 (9) 3. 复合材料试验验证步骤 (9) 4. 复合材料结构设计 (9) 4.1 复合材料设计基本要求 (9) 4.2 设计选材 (9) 4.2.1 设计选材需求 (9) 4.2.2 夹层结构的选材 (10) 4.3 层压板设计 (10) 4.3.1 铺层方向和比例 (10) 4.3.2 铺层设计 (10) 4.3.3 丢层要求 (10) 4.3.4 拼接 (11) 4.3.5 开口设计要求 (11) 4.4 夹层结构设计 (11) 4.4.1 制造方法 (11) 4.4.2 面板设计准则 (11) 4.4.3 芯材 (12) 4.5 细节设计 (12) 4.6 复合材料设计优化 (12) 4.7 复合材料连接 (13) 4.7.1 胶接结构 (13) 4.8 垂尾复合材料结构设计 (14)

4.9 复合材料检测 (14) 5. 复合材料制造 (14) 5.1 复合材料的成型方法和特点 (14) 5.2 成型工艺过程 (15) 5.2.1 热压罐工艺 (16) 5.2.2 RTM工艺 (16) 5.2.3 机加工艺 (16) 5.3 制造缺陷 (16) 复合材料 1.复合材料特点 复合材料主要由基体和增强材料组成。非金属基体包括树脂、陶瓷等,增强材料包括碳纤维、芳纶、玻璃纤维等。应用最多的是树脂基碳纤维复合材料,其次是芳纶纤维。玻璃纤维因其强度、刚度较差,难以用在受力结构上,但因为价格便宜,民机上有较多应用。 复合材料的韧性和对环境的耐受能力主要取决于树脂。 韧性:表示材料在塑性变形和破裂过程中吸收能量的能力,韧性越好,则发生脆性断裂的可能性越小。 1.1复合材料的应用 复合材料首次应用于空客A310-300(1985年)的垂尾上,后来应用到了扰流板、方向舵、起落架舱门、整流罩等部位。A340(2001年)首次将复合材料用在机身上,后气密压力框;A380(2005年)将中央翼盒用复合材料,将后压力框后部机身用复合材料,上层客舱底板、龙骨梁。A400M(2009年)第一架使用全碳纤维增强树脂基复合材料的机翼飞机。波音787(2009年)第一家引入全复材机体结构,整个机身结构用了碳纤维增强树脂复合材料。空客后来的A350XWB也是全复材机身。 1.2设计规范的演变 FAA针对复合材料结构合格审定中的新问题,于1978年颁布咨询通告AC-20-107A“复合材料飞机结构”,制定了一个可接受但不是唯一的验证方法,适用于FAR23、25、27和29涉及的所有航空器的复合材料结构,成为制定满足

复合材料夹层结构基本原理 前言我国复合材料工业的发展起始于20世纪50年代,经过50余年的发展,由于“轻质高强”的优异性能,其应用领域已由最初的航空航天和国防业渗透到了当今国民经济的各个领域,如化工管罐,运动器材,汽车部件,建筑,船艇,轨道交通,风力发电叶片等等。随着复合材料应用领域的扩展,产品的尺寸不断变大,夹层结构的应用也越来越广泛。 1 复合材料夹层结构基本原理 复合材料夹层结构由强度很高的面层和强度较低的轻质夹芯材料组成,在弯曲荷载下,上下面层承担主要的拉应力和压应力,芯材主要承担剪切应力。芯材的力学作用机理是连接面层使之成为整体构件,让薄而强的面层在承担较高拉压应力的同时不发生屈曲,并将剪切力从面层传向内层。以面层厚度相等的单夹层结构在弯曲载荷作用下的响应为例,来说明夹层结构的基本原理。 1.1 面层和芯材的拉、压应力分布 在弯曲载荷作用下,假设面层和芯材的界面没有损坏,即在界面处的变形是连续的,且材料处于线弹性范围内,则夹层结构产生的拉压应变分布如图1所示。 由于面层和芯材的弹性模量不同,所以其应力分布会发生突变,面层的拉、压应力远大于芯材的拉、压应力,如图2所示。 图2 截面拉、压应力分布 根据材料力学梁的弯曲理论,根据夹层结构的几何数据和各部分材料的弹性模量可以算出结构的等效刚度(EI)eq,则面层和芯材部位产生的拉、压应力如下: (1)

(2) 式中,M:夹层结构承受的弯矩 y:离中性轴的距离 Ef:面层的弹性模量 Ec:夹芯材料的弹性模量 1.2 面层和芯材的剪应力分布 根据材料力学梁的弯曲理论,夹层结构中的剪应力分布如图3所示。 图3 剪应力分布图4简化后的剪应力分布 在工程实践中,为便于计算,可以对其进行线性简化,如图4所示。那么剪应力可按下式进行简化计算: (3) (4) 式中,Q:截面承受的剪力 b:夹层结构梁的宽度 c:芯材的高度 1.3 面层和芯材的匹配 从上面的分析可以看到,面层承担了大部分的拉、压力,芯材承担了大部分的剪力。而面层的强度和刚度都远大于夹芯材料,对于夹层结构设计人员来说,如何能够使这两种力学性能大相径庭的材料完美的结合在一起,充分发挥各自的优点,即满足使用要求,又不浪费材料? 在夹层结构受弯情况下,夹层结构主要是靠芯材的剪切来传递直接施加在面层上的力,在复合材料夹层结构中,FRP面层的模量和强度都很高,只有高剪切强度和大剪切断裂延伸率的芯材才适用,如常用的PVC、PET、SAN、PEI、PMI等泡沫芯材。要根据夹层结构在使用中可能的受力状况,选用适当种类和密度的芯材,合理设计面层和芯材的厚度,按照前面介绍的应力计算方法,或用相关的有限元分析软件,进行反复的计算验证,最终达到较优的设计方案。 若选用剪切强度低,或是剪切断裂延伸率小的芯材,则芯材破坏时,面层可能只发挥了1%不到的强度,则会造成材料的浪费。

【夹芯】夹芯材料简介 一、原理 自二十世纪四十年代低密度的夹芯材料就已用于复合材料,它可提高弯曲强度、降低重量。具有相同负荷能力的夹层结构要比实体层状结构轻好几倍。夹芯材料能够降低单位体积的成本、削弱噪音与震动、增加耐热、抗疲劳和防火性能等。夹芯材料的作用机理是将剪切力从表皮层传向内层,使两个表皮层在静态和动态载荷下都能保持稳定,并且吸收冲击能来提供抗破坏性能。 二、分类 用于复合材料夹层结构的夹芯材料主要有:硬质泡沫、蜂窝和轻木三类。 ①硬质泡沫主要有聚氯乙烯(PVC)、聚氨酯(PU)、聚醚酰亚胺(PEI)和丙烯腈-苯乙烯(SAN或AS)、聚甲基丙烯酰亚胺(PMI)、发泡聚酯(PET)等。 ②蜂窝夹芯材料有玻璃布蜂窝、NOMEX蜂窝、棉布蜂窝、铝蜂窝等。蜂窝夹层结构的强度高,刚性好,但蜂窝为开孔结构,与上下面板的粘接面积小,粘接效果一般没有泡沫好。 ③轻木夹芯材料是一种天然产品,市场常见的轻木夹芯主要产自南美洲的种植园,由于气候原因,轻木在当地生长速度特别快,所以比普通木材轻很多,且其纤维具有良好的强度和韧性,特别适合用于复合材料夹层结构。 三、应用领域 夹芯材料的应用领域广阔,涉及能源、航空航天、船舶、交通运输、建筑等领域。 航空航天 飞机的主要部件,如机身,机翼和尾翼可采用PVC泡沫夹芯材料复合结构,同时使用丁二烯。在生产中不必进行高压高温处理。飞机的重量得以减轻。直升飞机最新一代复合螺旋桨叶采用密度较低、可耐大多数溶剂且可经受高压蒸煮温度和压力的PMI泡沫夹芯材料。它采用传统预浸工艺制造。这种新型复合螺旋桨

叶的寿命可达10000h/L,是先前金属桨叶寿命的十倍。今天超轻型竞赛飞机、飞机模型和现代"超级风车"的桨叶都使用了轻质木质夹芯材料。 船舶 常规的交联PVC泡沫己在船舶中广泛应用。瑞士海军的护卫舰使用了28、13.5、0.09m片状构造的丁二烯蜂窝夹芯材料。聚氨酯(PU)发泡夹芯材料也常用于船舶的建造。80kg/m3高密度泡沫可应用于承载部件如船舷等;80~120kg/m3的泡沫专门用作甲板和上部构造的芯材。硬质PU泡沫广泛用于水槽、绝缘板、结构性填料和充空填料。大型冷藏拖网鱼船很多是整体成型的夹芯构,用玻璃布制作内外蒙皮,夹芯材料的厚度为100mm。该类船具有轻质、高强、耐海水腐蚀、抗微生物附着以及吸收撞击能。很多游艇的船底、表面使用了标准的轻质木,以保证最大的剪切和挤压强度;船前部和甲板使用了密度较低的轻质木;隔壁面板室内地板和家具也使用了轻质木夹芯材料。 在多杂物(浮木等)漂浮的巴拿马运河中营运的快速渡轮,其抗破坏能力应是首先考虑的,其次是总重量轻以保证渡轮的速度。由于这些原因,一种线型PVC 泡沫芯材被选作船壳底材,另一类型的PVC泡沫芯材作船壳侧面材料和舷侧突出部。部件使用玻纤增强表皮层和真空袋膜工艺;甲板和船舱侧面使用横纹轻质木夹芯材料,其表面用交联环氧树脂/玻纤板材做舱房表皮层,以保证渡轮达到ABS标准。 交通运输 交联的PVC夹芯材料在铁路运输中得到广泛应用,并用于公共汽车和有轨电车及摩托车等。一级方程式赛车模仿自然蜂窝结构,使用空心六边形管相互作用增强原理制作芯材。赛车具有高的抗冲击强度和能量吸收能力。比赛用自行车也采用这种蜂窝结构芯材。法国制造的铁路冷藏车采用PVC泡沫夹芯材料提高隔热效果。其它夹芯材料用于运输车辆主要是利用它们的绝缘性,如聚异氰酸酯绝缘泡沫塑料等。 建筑 夹芯材料在建筑上的应用十分广泛。在内外墙上使用纤维板、胶合板等各种夹芯材料,使墙壁具有隔音、隔热、轻质、高强等优点。由于顶棚强度要求不太高,只要求重量轻、刚性好,有一定防火、保温性能,其次是美观和价格便宜,安装方便,因此通常采用各种纤维芯材和PE钙塑泡沫芯材等。其它夹芯材料用在建筑上主要是利用它们的绝缘性。

复合材料夹层结构芯材 夹层结构的最初应用从上世纪初的航空航天业开始,逐步发展到今天的船舶、交通运输、运动器材、风力发电、医疗器材等领域。德固赛(中国)投资有限公司上海分公司的胡培先生全面综述了各种芯材的特性、应用、市场分布及前景。

常用芯材及其应用 玻璃钢/复合材料中常用的芯材有泡沫、巴萨木和蜂窝等多孔固体材料。 巴萨木目前主要的用途集中在风电、船舶、铁路车辆等行业。相对而言,因为其密度选择范围小,面层破坏以后,吸水腐烂的缺点,已经逐步被PVC泡沫取代。但是因为其价格优势,目前还有一定的市场。 蜂窝主要有NOMEX纸蜂窝和铝蜂窝,蜂窝材料具有各向异性的特点。另外,因为蜂窝存在开孔结构,不适用一些湿法工艺或树脂注射工艺,例如船舶和风电等领域。铝蜂窝因为和碳纤维面板之间存在电腐蚀的问题,一般不能和碳纤维一同使用。另外,蜂窝结构在使用过程中,会因为面层破坏,发生渗水问题。 玻璃钢/复合材料中常用的泡沫芯材有聚氯乙烯(PVC)、聚苯乙烯(PS)、聚氨酯(PUR)、丙烯腈-苯乙烯(SAN)、聚醚酰亚胺(PEI)及聚甲基丙烯酰亚胺(PMI)等。 硬质聚氨酯PUR泡沫与其他泡沫相比,其力学性能一般,树脂/芯材界面易产生老化,从而导致面板剥离。作为结构材料使用时,常用作层合板的纵、横桁条或加强筋之芯材。有时PUR泡沫也能用于受载较小的夹层板中,起到隔热或隔音的作用。该类泡沫的使用温度为150℃左右,吸声性能良好,成型非常简单,但是机械加工过程中易碎或掉渣。PUR泡沫价格相对便宜,发泡工艺也比较简单,采用液体发泡。目前主要在运动器材,例如网球拍、冰球棒中用做工艺芯材,并起到一定的阻尼作用。另外在冲浪板中也普遍使用PUR泡沫或EPS泡沫作为芯材。

碳纤维复合材料 (西北工业大学机电学院, 陕西西安710072) 摘要:碳纤维复合材料与金属材料相比,其密度小、比强度、比模量高,具有优越的成型性和其他特性,具有极大的发展潜力。本文介绍了碳纤维复合材料的特点及其应用,总结了碳纤维复合材料的成型工艺及每种成型工艺的特点,并从材料和成型两个方面指出了它的发展方向。 关键词:复合材料;碳纤维;成型工艺;工艺流程 Carbon Fiber Reinforce Plastic (School of Mechatronics, Northwes tern Polytechnical University, Xi’an 710072, China) Abstract: Compared to metals, carbon fiber reinforce plastic has great potential for development with lower density, higher specific strength and modulus, and excellent moldability and other characteristics. This article describes the characteristics and applications of carbon fiber reinforce plastic and sum up the manufacturing process of carbon fiber reinforce plastic and their characteristics. Finally, this article points out the development of carbon fiber reinforce plastic from two aspects: material and manufacturing process. Key words: composites; carbon fiber; manufacturing process; process

复合材料结构设计的特点 (1) 复合材料既是一种材料又是一种结构 (2) 复合材料具有可设计性 (3) 复合材料结构设计包含材料设计 复合材料区别于传统材料的根本特点之一可设计性好(设计人员可根据所需制品对力学及其它性能的要求,对结构设计的同时对材料本身进行设计) 具体体现在两个方面1力学设计——给制品一定的强度和刚度、2功能设计——给制品除力学性能外的其他性能 复合材料力学性能的特点 (1) 各向异性性能材料弹性主方向:模量较大的一个主方向称为纵向,用字母L表示,与其垂直的另一主方向称为横向,用字母T表示。通常的各向同性材料中,表达材料弹 )和ν(泊松比)或剪切弹性模量G。 对于复合材料中的每个单层,纵向弹性模量E L、横向弹性模量E T、纵向泊松比νL (或横向泊松比νT)、面内剪切弹性模量G LT。 耦合现象:拉剪耦合与剪拉耦合、弯扭耦合与扭弯耦合 (2) 非均质性 耦合变形:层合结构复合材料在一种外力作用下,除了引起本身的基本变形外,还可能引起其他基本变形。 (3)层间强度低 在结构设计时,应尽量减小层间应力,或采取某些构造措施,以避免层间分层破坏。 研究复合材料的刚度和强度时,基本假设: (1) 假设层合板是连续的。由于连续性假设,使数学分析中的一些连续性概念、极限概念以及微积分等数学工具都能应用于力学分析中。 (2)假设单向层合板是均匀的,多向层合板是分段均匀的。 (3) 假设限于单向层合板是正交各向异性的:即认为单向层合板具有两个相互垂直的弹性对称面。 (4) 假设限于层合板是线弹性的:即认为层合板在外力作用下产生的变形与外力成正比关系,且当外力移去后,层合板能够完全恢复其原来形状。 (5) 假设层合板的变形是很小的。 上述五个基本假设,只有多向层合板的分段均匀性假设和单向层合板的正交各向异性假设,与材料力学中的均匀性假设和各向同性假设有区别。 平面应力状态与平面应变状态 平面应力状态:单元体有一对平面上的应力等于0。(σz=0,τzx=0,τzy =0) 平面应变状态(平面位移):εz=0(即ω=0),τzx=0(γ31=0),τzy =0(γ32=0 ), σz一般不等于0。 复合材料连接方式 复合材料连接方式主要分为两大类:胶接连接与机械连接。胶接连接:受力不大的薄壁结构,尤其是复合材料结构;机械连接:连接构件较厚、受力大的结构。

2017年2月第20卷第4期 中国管理信息化 China Management Informationization Feb.,2017 Vol.20,No.4 新一代大型客机主要指使用效率(Efficiency)、经济(Economics)、超凡的乘坐舒适和便利(Extraordinary comfort and convenience)以及环保(Environmental)等综合性能比当前航线使用的客机有很大提高的大型商用运输机。 新一代大型客机的概念指导了波音787飞机和空客A350飞机的研发。新一代大型客机机体结构的突出特点是广泛采用复合材料,复合材料不仅减轻了飞机结构的质量、提高了飞机结构的使用寿命、降低了飞机的维护费用,还可以增加舱内压力和空气湿度,提高民用飞机的经济性、舒适性、环保性。先进复合材料在飞机结构上的应用走过了一条由小到大、由次到主、由局部到整体、由结构到功能和由军机应用扩展到民机的发展道路。 基于近20多年经验的积累和认知的共识,按照适航规章要求,结合民机工程实际,聚合物基纤维增强复合材料在飞机结构中实现了规模化的应用。要实现复合材料结构规模化的应用,结构设计必须要着重考虑复合材料结构在使用寿命期内、安全使用前提下,同时取得较好的经济效益。结构设计在满足型号设计要求的同时,必须要考虑结构规模化应用对制造、使用、维修提出的新需求,在设计主导下,形成“设计—制造—使用—维修”一体化的结构设计,实现飞机复合材料结构的安全性与经济性。 1 新一代大型客机复合材料结构规模化应用的决策 新一代大型客机机体结构需用新材料的决策是依据未来20~30年内大型客机在总体布局上与目前航线飞机不会有很大差别,但在综合性能、安全性、经济性和环保要求等方面,将有很大的提高发展趋势和航线宽体客机的需求增长制定。 新一代大型客机复合材料结构规模化应用的决策主要考虑: ①实现飞机结构明显减重,机翼、机身主结构均采用复合材料制造;②中模量高强碳纤维/增韧环氧(180℃固化)复合材料已经过工程应用的验证,可满足大型客机主结构对材料的要求;③复合材料制造工艺技术革新和新工艺技术发展,可使复合材料大型结构件制造成本明显下降;④先进设计技术和设计—制造一体化、并行工程技术的应用,使结构设计结果更科学合理,可实现异地设计和制造,为复合材料结构制造国际化创造了条件;⑤半个世纪复合材料应用经验的积累和复合材料结构设计理念与验证技术的更新,使新一代飞机研制周期大大缩短、研发费用减少。 因此,波音公司率先将21世纪初开始研制的现代宽体客机波音787复合材料的用量占到机体结构重量的50%,大大提高了结构效率,与同级别客机相比可节省燃油20%。 空中客车公司于2005年5月宣布空客A350项目启动(A350后称A350XWB,extra Wide-Body,型号系列为A350-900)。空中客车公司面对竞争对手的压力和用户的要求,在A350项目推出的三年间,曾对A350的设计方案进行多次重要修改,选材方案的修改多达6次,包括机身由计划初期采用铝和铝锂合金,改为机体由复合材料制造。 2 复合材料关键结构设计的新问题 飞机机体复合材料结构规模化应用的核心问题是突破飞机机体关键结构复合材料的应用技术。 飞机机体关键结构是指其完整性对保持飞机总体安全是至关重要的承受飞行、地面和增压载荷的结构或元件(其破坏会降低飞机结构完整性)。如:机翼、中央翼盒、机身等主结构,对运输类飞机还包括主要结构元件。 复合材料在飞机机体关键结构的应用,首先要考虑飞机总体安全对结构完整性的要求。同时,还应考虑复合材料用量大幅增加带来的固有特性潜在的危害威胁,如对结构制造缺陷、闪电防护及使用、维修提出的一系列要求。复合材料关键结构设计的新问题、新考虑,大致可归纳为以下几方面。 (1)基于对飞行安全性的认知,机体结构疲劳和损伤容限设计是重点,按《运输类飞机适航标准》对复合材料飞机结构的要求,飞机在整个使用寿命期内将避免由于疲劳、环境影响、制造缺陷或意外损伤引起的灾难性破坏。特别关注考虑的是外来物冲击、目视可见损伤及其扩展特性,两垮元件损伤、结构胶结以及“地—空—地”或“飞—续—飞”重复加载引起的材料性能退化和“高—低—高”温度交变引起的附加应力。 (2)质量、产量、成本综合平衡的大型整体结构制造技术。主结构零构件大型化、整体化设计,如翼面加筋壁板、翼梁、机身筒壳壁板、地板梁、中央翼盒壁板等,对制造技术提出了应通过充分的试制和试验,并进行合格鉴定,以保证其可重复生产性和设计的可靠性,结构制造生产能力应满足飞机按期交付的需求。采用成熟的制造技术,如数字化、自动化(包括检测自动化)、减少或消除人为因素影响的制造方法,可实现降低结构的制造成本,设计、制造一体化是必由的技术途径。 (3)复合材料结构闪电防护设计的地位很重要。复合材料(以碳/环氧复合材料为代表)导电性比标准铝合金大约低1 000倍的固有特性,决定了如果不提供恰当的导电闪电防护,闪电雷击可能造成结构破坏或大面积损伤,并可能在金属液压管路、燃油系统管路和电缆诱导上产生高闪电电流和电压。闪电防护可细分为结构完整性、燃油系统、电气和电子系统三个方面进行考虑,复合材料结构闪电防护给飞机带来了重量和成本的增加。 (4)结构耐撞损性的设计要求。飞机的耐撞损性由机身的冲击响应特性控制。对耐撞损性,规章一直随着实际飞机运行使用得到的经验而改变。机群经验还没有证实需要整机级耐撞损性的标 新一代大型客机复合材料结构一体化设计的若干特点 何长川,梁 伟,杨乃宾 (北京航空航天大学 航空科学与工程学院,北京 100083) [摘 要]大量采用复合材料结构是新一代大型客机机体结构设计的突出特点。飞机机体复合材料结构规模化应用的核心问题是突破飞机机体关键结构复合材料应用技术。复合材料结构一体化综合设计是在确保使用寿命期内、飞机安全飞行使用的前提下,实现复合材料结构规模化应用并取得良好经济的、多设计要素变量的综合设计。本文对波音787和空客A350复合材料机身的设计与制造进行了对比,分析了各自的优缺点。 [关键词]大型客机;复合材料结构;机体结构;规模化应用;一体化设计 doi:10.3969/j.issn.1673 - 0194.2017.04.091 [中图分类号]V25 [文献标识码]A [文章编号]1673-0194(2017)04-0139-03 [收稿日期]2017-01-02 / 139 CHINA MANAGEMENT INFORMATIONIZATION

复合材料在飞机航空中的应用与发展 学校:西安航空职业技术学院 专业:金属材料与热处理技术 姓名:郭远 摘要 复合材料在飞机上的用量和应用部位已成为衡量飞机结构先进性的重要指标之一;复合材料构件的整体成型、共固化技术不断进展,复杂曲面构件不断扩大应用;复合材料的数字化设计,设计、制造一体化,以及基于三维模型铺层展开的专用设计/制造软件等技术的开发是先进复合材料发展的基本技术保障. 复合材料在飞机航空中的应用与发展 复合材料大量用于航空航天工业和汽车工业,特别是先进碳纤维复合材料用于飞机尤为值得注意。不久前,碳纤维复合材料只能在军用飞机用作主结构,但是,由于技术发展的进步,先进复合材料已开始在民航客机止也应用作主结构,如机身、机翼等。 一.飞机结构用复合材料的优势 现今新一代飞机的发展目标是“轻质化、长寿命、高可靠、高效能、高隐身、低成本”。而复合材料正具备了上面的几个条件,成为实现新一代飞机发展目标的重要途径。

复合材料具有质轻、高强、可设计、抗疲劳、易于实现结构/功能一体化等优点,因此,继铝、钛、钢之后迅速发展成为四大飞机结构材料之一。 复合材料在飞机结构上的应用首先带来的是显着的减重效益,复合材料尤其是碳纤维复合材料其密度仅为cm3左右,如等量代替铝合金,理论上可有42%的减重效果。 近年来随着复合材料技术的深入研究和应用实践的积累,人们清楚地认识到:复合材料在飞机结构上应用效益绝不仅仅是减重,而且给设计带来创新舞台,通过合理设计,还可提供诸如抗疲劳、抗振、耐腐蚀、耐久性和吸透波等其它传统材料无法实现的优异功能特性,可极大地提高其使用效能,降低维护成本,增加未来发展的潜力和空间。尤其与铝合金等传统材料相比,可明显减少使用维护要求,降低寿命周期成本,特别是当飞机进入老龄化阶段后效果更明显,据说B787较之B767机体维修成本会降低30%,这在很大程度上应归功于复合材料的大量应用。同时,大部分复合材料飞机构件可以整体成型,大幅度减少零件数目,减少紧固件数目,减轻结构质量,降低连接和装配成本,从而有效地降低了总成本,如F/A-18E/F零件数减少42%,减重158kg。复合材料整体成型技术还可消除缝隙、台阶和紧固件,无疑对提高军机的隐身性能也具有非常重要的贡献。 二.飞机结构用复合材料的发展过程 先进复合材料于上世纪60年代中期一问世,即首先用于飞行器结构上。30多年来先进复合材料在飞机结构上应用走过了一条由小到大、由次到主、由局部到整体、由结构到功能、由军机应用扩展到民机应用的发展道路。 1.复合材料在军用飞机上的发展过程

《复合材料结构设计基础》课程介绍 一、课程简介 《复合材料结构设计基础》是复合材料与工程专业的承前启后的专业方向课,它包含材料力学基础、弹性力学基础、材料设计、结构设计等,因而是具有立体性质的一个科学领域。其主要任务是使学生掌握复合材料结构设计的基础理论、基本知识和基本技能。通过本科程学习,要求学生掌握复合材料经典层合板理论、刚度和强度的计算方法、复合材料结构元件的分析和典型产品结构设计的基本步骤和方法等内容,为后续专业课的学习以及从事复合材料领域的生产和科研奠定坚实的理论基础;学习科学思维方法和研究问题的方法,达到开阔思路、激发探索和创新精神、增强理论分析能力与实践能力的目的。 课程的主要教学内容包括: 第一章绪论 学习了解什么是复合材料特别是什么是纤维增强树脂基复合材料;了解复合材料的发展历史及现状;了解复合材料的结构设计的特点。 第二章单层的刚度与强度 掌握平面应力状态下单轴的正轴应力-应变关系等。掌握单层的偏轴应力-应变关系;掌握单层弹性模量、柔量及工程弹性常数的计算。掌握单层的弹性指标和单层的失效准则。 第三章层合板的刚度与强度 掌握层合板的表示法、掌握对称层合板面内内力与面内应力的关系。掌握几种典型对称层合板的面内刚度系数的计算。了解对称层合板弯曲矩与曲率的关系、掌握对称层合板弯曲工程弹性常数及弯曲刚度系数的计算。了解一般层合板的面内力与面内应变的关系、了解一般层合板工程弹性常数、刚度系数的计算。掌握如何依据单层的强度来预测层合板的最先一层失效强度。 第四章复合材料结构分析 了解在复材构件进行结构分析时所采用的弹性力学的基本方法。了解复材层合梁、薄壁梁等构件的分析方法及设计计算的基本公式。 第五章复合材料连接 了解复材连接方式、掌握胶接连接接头的内力与应力分析计算方法、了解胶

复合材料在飞机航空中的应用与发展姓名:李经纬学号:0823020124 复合材料大量用于航空航天工业和汽车工业,特别是先进碳纤维复合材料用于飞机尤为值得注意。不久前,碳纤维复合材料只能在军用飞机用作主结构,但是,由于技术发展的进步,先进复合材料已开始在民航客机止也应用作主结构,如机身、机翼等。 一.飞机结构用复合材料的优势 现今新一代飞机的发展目标是“轻质化、长寿命、高可靠、高效能、高隐身、低成本”。而复合材料正具备了上面的几个条件,成为实现新一代飞机发展目标的重要途径。 复合材料具有质轻、高强、可设计、抗疲劳、易于实现结构/功能一体化等优点,因此,继铝、钛、钢之后迅速发展成为四大飞机结构材料之一。 复合材料在飞机结构上的应用首先带来的是显著的减重效益,复合材料尤其是碳纤维复合材料其密度仅为1.6g/cm3左右,如等量代替铝合金,理论上可有42%的减重效果。 近年来随着复合材料技术的深入研究和应用实践的积累,人们清楚地认识到:复合材料在飞机结构上应用效益绝不仅仅是减重,而且给设计带来创新舞台,通过合理设计,还可提供诸如抗疲劳、抗振、耐腐蚀、耐久性和吸透波等其它传统材料无法实现的优异功能特性,可极大地提高其使用效能,降低维护成本,增加未来发展的潜力和空间。尤其与铝合金等传统材料相比,可明显减少使用维护要求,降低寿命周期成本,特别是当飞机进入老龄化阶段后效果更明显,据说B787较之B767机体维修成本会降低30%,这在很大程度上应归功于复合材料的大量应用。同时,大部分复合材料飞机构件可以整体成型,大幅度减少零件数目,减少紧固件数目,减轻结构质量,降低连接和装配成本,从而有效地降低了总成本,如 F/A-18E/F零件数减少42%,减重158kg。复合材料整体成型技术还可消除缝隙、台阶和紧固件,无疑对提高军机的隐身性能也具有非常重要的贡献。 二.飞机结构用复合材料的发展过程 先进复合材料于上世纪60年代中期一问世,即首先用于飞行器结构上。30多年来先进复合材料在飞机结构上应用走过了一条由小到大、由次到主、由局部到整体、由结构到功能、由军机应用扩展到民机应用的发展道路。 1.复合材料在军用飞机上的发展过程 纵观国外军机结构用复合材料所走过的道路,大致可分为三个阶段: 第一阶段复合材料主要用于受力较小或非承力件,如舱门、口盖、整流罩以及襟副翼、方向舵等,大约于上世纪70年代初完成。 第二阶段复合材料主要用于垂尾、平尾等尾翼一级的次承力部件,以F-14硼/环氧复合材料平尾于1971年研制成功作为标志,基本于上世纪80年代初完成。此后F-15、F-16、F-18、幻影2000和幻影4000等均采用了复合材料尾翼,此时复合材料用量大约只占全机结构重量的5%。 第三阶段复合材料开始应用于机翼、机身等主要的承力结构,受力很大,规模也很大。主要以1976年美国原麦道公司研制成功FA-18复合材料机翼作为里程碑,此时复合材料用量已提高到了13%,军机结构的复合材料化进程进一步得到推进。此后世界各国所研制的军机