液压缸的设计

一、液压缸类型与安装方式的确定

当下各种液压缸规格品种比较少,主要是因各种机械对液压缸的要求差别太 大。比如对液压缸的内径、活塞杆直径、液压缸的行程和连接方式等要求不一样。 由于本次液压设计主要是实现立式快速的原则, 压缸的设计。 因为是活塞

式,故用螺纹连接。 二、液压缸的结构设计

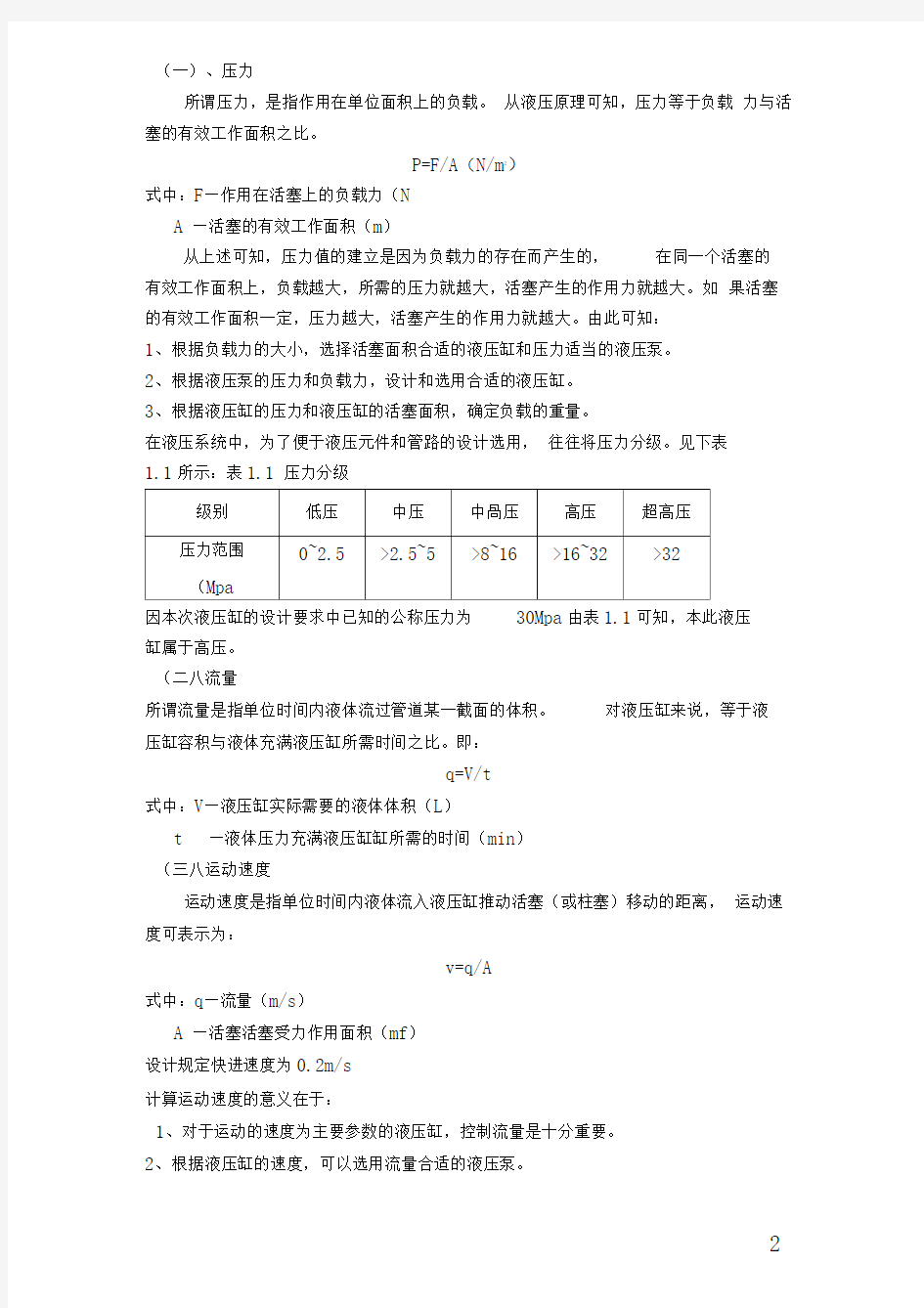

1、缸体与缸的连接

缸体与缸的连接形式较多,有拉杆连接、

3、活塞与活塞杆的连接

活塞与活塞杆的连接大多采用螺纹连接结构和卡键连接结构。螺纹连接结构 形式简单实用,应用较为普遍;卡键连接机构适用于工作压力较大, 工作机械振 动较大的油缸。因此从多方面的因素考虑选择螺纹连接结构。

4、液压缸缸体的安全系数

对缸体来说,液压力、机械力和安全系数有关的因素都对缸体有影响。液压 缸因压力过高丧失正常工作能力而破坏,往往是强度问题、刚度和定性问题三种 形式给表现出来,其中最重要的还是强度问题。要保证缸体的强度,一定要考虑 适当的安全系数。 三、液压缸的主要技术性能参数的计算

故选双作用单活塞杆立式快速液

法兰连接、内半环连接、焊接连接、

内螺纹连接等。在此选用法兰连接,如下图所示:这种连接结构简单,装拆方便。

(一)、压力

所谓压力,是指作用在单位面积上的负载。从液压原理可知,压力等于负载力与活塞的有效工作面积之比。

P=F/A(N/m2)

式中:F—作用在活塞上的负载力(N

A —活塞的有效工作面积(m)

从上述可知,压力值的建立是因为负载力的存在而产生的,在同一个活塞的

有效工作面积上,负载越大,所需的压力就越大,活塞产生的作用力就越大。如果活塞的有效工作面积一定,压力越大,活塞产生的作用力就越大。由此可知:

1、根据负载力的大小,选择活塞面积合适的液压缸和压力适当的液压泵。

2、根据液压泵的压力和负载力,设计和选用合适的液压缸。

3、根据液压缸的压力和液压缸的活塞面积,确定负载的重量。

在液压系统中,为了便于液压元件和管路的设计选用,往往将压力分级。见下表

1.1所示:表1.1 压力分级

因本次液压缸的设计要求中已知的公称压力为30Mpa由表1.1可知,本此液压

缸属于高压。

(二八流量

所谓流量是指单位时间内液体流过管道某一截面的体积。对液压缸来说,等于液

压缸容积与液体充满液压缸所需时间之比。即:

q=V/t

式中:V—液压缸实际需要的液体体积(L)

t —液体压力充满液压缸缸所需的时间(min)

(三八运动速度

运动速度是指单位时间内液体流入液压缸推动活塞(或柱塞)移动的距离,运动速度可表示为:

v=q/A

式中:q—流量(m/s)

A —活塞活塞受力作用面积(mf)

设计规定快进速度为0.2m/s

计算运动速度的意义在于:

1、对于运动的速度为主要参数的液压缸,控制流量是十分重要。

2、根据液压缸的速度,可以选用流量合适的液压泵。

3、根据液压缸的速度,可以确定液压缸的进、出油口的尺寸,注塞杆,活塞和

活塞杆的直径。 4、利用活塞杆前进和后退的不同速度,可实现液压缸的慢速攻进和快速退回。 (四)、速比 速比是指液压缸活塞杆往复运动的速度之比, 因为速度与活塞的有效工作面 积有关,速比也是活塞两侧有效工作面积之比。 —V2 V i

式中:D —液压缸直径(m d —活塞杆的直径(m 计算速比主要是为了确定活塞杆的直径和决定是否设置缓冲装置。 速比不宜 过大或过小,以免产生过大的背压或造成活塞杆太细,稳定性不好。 *值可根据

公称压力表值1.3选定 (五)、推力和拉力 液压油作用在活塞上的液压力,对于双作用单活塞杆液压缸来说,活塞杆伸 出时的推力为F 1 :

6 F=APx 10 活塞杆缩回时的拉力为F 2 : F 2=A 2X 106 = -( D 2-d 2)Px106

4 式中:

d (六八 —工作压力(Mpa —缸筒内径(m —活塞杆直径(m 行程 但是, 行程, 液压缸的活塞行程S,在初步设计时,主要是按实际工作需要长度来考虑。 实际需要的工作行程并不一定是液压缸的稳定性所允许的行程, 为了计算 应首先计算出活塞杆的最大允许计算长度。 式中: P —活塞杆直径(cm

—活塞杆纵向压缩负载(N )

—末端条件系数,可查表求出,依题可知 n=1/4 k —安全系数,n k >6

n

根据液压缸的各种安装形式和欧拉公式所确定的活塞杆计算长度及导出行

程计算式。一般情况下,液压缸看纵向压缩负载是知道的, 有上式即可大概求出 液压缸的最大允许行程。

设计要求液压缸的行程为300mm (七)、液压缸的基本参数

1.1液压缸内径及活塞杆外径尺寸系列 1.1.1液压缸内径系列(GB/T2348-1993)

8 10 12 16 20

25

32 40 50 63 80

(90) 100 (110) 125 (140) 160 (180) 200 220 (250)

(280)

320 (360)

400 450

500

括号内为优先选取尺寸

1.1.2活塞杆外径尺寸 系列 (GB/T2348-佃93)

4 5 6 8 10 12 14 16 18 20 22 25 28 32 36 40 45 50 56 63 70 80 90 100 1 110 125 140

160 180 200 '220 250 280 320 360

活塞杆连接螺纹型式按细牙,规格和长度查有关资料

220 280 360 450 550 3600 在设计计算后按1.1.1、1.1.2、121、1.2.2选用缸径、杆径和行程,并验算 与

要求控制在芳%内

四、液压缸主油缸的设计计算 1、缸体内径D 的计算

设计过程中,根据已经给出的工作压力、公称压力计算缸体的内径,对于双 作用单活塞杆液压缸的计算如下:

2

F=P A=P

4

J 4X1000X10

:

=0.206mm V3.14x30x106

根据(GB/T2348-1993)圆整后取 D = 220mm _3 2

实际公称力 F=30x106

X 叫

220x10

)=949850N 俺 1140KN 4

验算:

1000 1140

X100% = _6% < ±5% 1000

所以合理,即D = 220mm

1.2液压缸的行程系列( GB2349- 1980)

1.2.1 第一系列

25 50 80 100 125

500 630 800 1000 1250 1.2.1 第二系列

40 63 90 110 140 180 :

1100 1400 1800 2200 2800

400 4000

700 900 式中:F--- P--- 液压缸的公称压力;

液压缸的工作压力;

所以:

160 200 250 320 1600 2000 2500 3200

2、缸体壁厚右的计算

按厚壁筒计算,因我们本次设计缸体的材料为 QT500-7球墨铸铁,是脆性材 料,则考虑用第一和第二强度理论计算, 又因第二强度理论比第一强度理论更节 省材料,故选用第二强度理论来计算:

6 宀 f^0

.4P

y -1)

2 忙]-1.

3 P y

P y 为试验压力:

当缸的额定压力P<16Mpa 时,P y =1.5P 当缸的额定压力P>16Mpa 寸,P y =1.25P

嗨(需勞)

220

x ( i 90>c 106

+0.4X 37.5X 106

/)=0.049m

2 Y 9O X 1O 6

-1.3X 37.5X 106

根据国标GB871 —1988,圆整后取6 =50mm 3、缸体外径D 的计算

D 1 = D+2S

式中: D —缸体内径(参见4.4.1重型机械表) 所以: D 1 = D+2 8=220+2% 50=320mm 根据重型机械表4.41,取D 1=320mm 合理。 4、缸体壁厚的验算

因我们本次设计缸体的材料为 QT500-7球墨铸铁,是脆性材料,采用第二 强度

理论验算(以能量为依据)即:

2 2

b 」

1.3

。

1

+0

.4D 2 ) P =(1

^O .3

17

^O .^O .222

^30

=71.99MP 舉g

D 叫帶=0.22jl^i1ii=0.317m

b =71.99 Mp a<90 MPa

所以液压缸的壁厚是符合要求的。

5、支承台肩处强度计算 1)支承台肩接触面挤压应力

” -O.785[(D 3 -2S)2 -(D 1 +2S)2]]兰[b ]

式中:P=1000KN D 3=360mm

D 1=320mm S=2mm (倒角尺寸)

所以:

P y =1.25x 30=37.5Mpa

D ; -D 2

0.3172 -0.222

tr ]—许用挤压应力,tr ]=90Mpa

______________

1000八 10 =58.54MPa<

则:CT =

90MPa

0.785[(0.36-0.02x2)2 -(0.32+0.002X 2)2]X 106

1

+一

2

「

2

PD 2』)3In 旦 h

D 2

」

3

T P 1000 x10

—cccrL — \

T= --- = -------- =1224889.759(N/m)

兀 D 2 3.14x0.26

1000X103 b 0.785(D 32

-D 22

)

+ 罟a <[cr]=90MPa

式中:D 3=360mm

D 2=260mm

其中:

P=4

= 0.3 4

h=160mm

3(1-卩

2

)

铸铁:4=0.25

*0.58 2

1

h 1 = 5(D i -D 2)=30mm 4 =0.25(材料泊松比系数)

故時

1224889

.759

严严

-------------- 1 --------------

,,20.58x0.16 , 2 0.16 0.32 1 + -------- + --------- x( --- ) In --

2)支承台肩断面,从图可见,台肩处断面上的合成应力为弯曲应力与拉伸压力

P

Ma=254831N

4

1000000 丄6x254831 ” i

c = -------- 2

----- + ---- 2— = 80.27Mpav [ oj = 90MPa 0.785(0.36 -0.262

) 0.162

五、缸体的材料和技术要求

1) 缸体材料

选取QT500-7球墨铸铁,球墨铸铁的各种要求参数。

b b =500 MP a,6 =7%,硬度 170?230 HBS,许用应力 90M Pa

2) 缸体的技术要求、精度、表面粗糙度和形位公差要求

a.缸筒的内径可选用H& H9或H10配合。内径的表面粗糙度:活塞选用橡胶 密圭寸

件

密圭寸,故取0.4?0.1 Am ,并进行研磨

b

装配时损伤密封件

b .缸筒外露表面可涂耐油油漆。

C.铸件不得有砂眼、气孔、夹渣及组织疏松等缺陷 d. 铸件时效处理

e. 螺纹退刀槽圆角半径R1

f .在31.5MPa 压力下保压10min 不得有渗漏现象

六、活塞杆径的计算与校核 (一)、活塞杆径的计算

1)用流量定回程速度V

由回程速度V=q/A 可计算出活塞杆直径d :

V 回=q/A

37x106

150

= ~j= 2 2~~i

60『(22

:利

d =208(mm)

根据(GB/T2348-1993)选取 d=200 (mm

.缸筒内径的圆度和圆柱度可选 8级或9级精度 .缸筒端面的垂直度可选7级精度

其他技术要求

.缸筒内径端部倒角15。?30。,或倒R3以上的圆角,粗糙度不得过高,以免 3)

注:V —液压泵的回程速度。

q —液压泵的额定排量。

A —活塞与活塞杆的环形面积

(二)、活塞杆直径的校核

设计要求回程力为175KN,根据计算实际回程力校核。F=PA=^ P

4

=25X 106X W 2)=25X 106X 3W[(220X 10')2

—(

200

—10

沪

4

=166.9KN “67KN 验算:175一

167

对00% =4.5% <5% 175 所以合理,即活塞杆直径为200mm (三八活塞杆的材料和技术要求 活塞杆是液压缸传递力的主要元件, 它必须具有足够的强度和缸度,以便能 承受拉力、压力、弯曲力、振动和冲击等载荷的作用,同时还要注意到它多活塞 有效工作面积的影响,保证液压缸达到所要求的作用力和运动速度。 有一定的耐磨性。它的端部要选择适当的连接形式, 还应具有较高的尺寸精度、几何精度和表面光洁度。 空心杆,本次设计选用空心杆。 1. 活塞杆的材料 活塞杆通常选用棒料进行加工,此处选用球墨铸铁 2. 活塞的技术要求 A. 粗加工调质HB229~285 B. 可高频淬火HRC45~55 C. 外圆圆度公差按9、10、11级精度,圆柱度按8级,两外圆跳动公差为0.01mm 端面

垂直度公差按7级 活塞杆表面需镀硬铬,镀层厚度 30~504m ,镀后抛光 工作表面粗糙度Ra<0.3~0.4。 时效处理 不得有影响强度和表面的铸造缺陷 D . E . F

、 活塞杆应具 并有较好的连接强度,此外 活塞杆的杆体分为实心杆和 QT600-3o G 3.活塞杆的密封和防尘 (1)、活塞杆的密封 A 、 在一定工作压力和温度下具有良好的密封效果,泄漏小 B 、 摩擦系数小,摩擦力均匀,不会引起运动零件的爬行或卡死等现象 C 耐磨性好,寿命长,在一定程度上能自动补偿被密封件的磨损和几何精度的 误差 不损坏被密圭寸件表面 耐油性、抗腐蚀性好,不易老化 成本低廉,制造容易,使用方便,维护简单 采用标准化结构和尺寸 适应液压缸工作条件的特殊要求 E 、 F 、 H 、

所以,其密封装置移动部分选用 论型聚氨酯密封圈密封;静止部分选用“ O'型 橡胶密圭寸圈密圭寸。

(2)活塞杆的防尘装置

液压缸工作时常有灰尘、沙粒、铁屑等污物落在活塞杆上。若将污物带进液压缸, 不仅会加剧零件的磨损、产生划痕,而且会影响液压系统的正常工作, 因此需要 安装防尘装置。

因防尘圈能刮掉落在活塞杆上的污物,则按(QZB33— 77)选用“防尘圈115 聚氨酯n —

3”型的密封圈。

七、快速液压缸柱塞直径的计算

根据由快进速度V=q/A 可计算出活塞杆直径d 柱:

2

V 快=q/A =4q/;id 柱

4q 4天37天106

;£0 “

—=J =62.7mm

V 兀 V 200x314

根据(GB/T2348—1993)取 d 柱=63 (mm 注:V 快一快进(空载下行)速度。 (一)、实际工作压力的计算 已知:D —液压缸外径,D=320 (mm D —液压缸内径,D=220(mm)

d —活塞杆直径,d=200 (mm

主压力:P=0.785D 2

P

式中p —液体的工作压力p=25Mpa 主压力:P=0.785x0.222

天25x10=949.85(KN 检验:

”

00

!。9:

9

.

85

"00%^5

%兰5%等于公称力的5%合格。

回程压力:

P 厂哼必P

R 二 3d 皿21

虫)2^10^167( KN )

检验:先S 00

%=4

.5

%c 5

%未超过额定回程力的5

%合格。 八、缸盖的设计计算

缸盖装在液压缸两端,与缸筒构成紧密的油腔。缸盖、缸底和它们的连接部分都 有足够的强度。

(一)、缸盖的结构

缸底与缸筒的连接形式:螺栓连接形式

兀(D 2

—d 2

)

回程压力:P=

4

d 柱=

缸头与缸体的连接形式:螺栓连接形式 (二八缸底厚度的计算

1、缸筒底部厚度计算

缸筒底部为平底面且为有孔底时,其厚度 h 可以按照下面公式进行计算:

P y D

h =0.443xDx -----------

V (D 上0)fcr]

式中:h —缸筒底部厚度,(mm

d 。一油口直径,(mm D —液压缸内径,(mm

G ]—缸筒底部材料的许用应力,(90Mpa P y —试验压力,(Mpa P y =31.25( Mpa

查机械零件设计手册可知:d o =20mm 计算如下:

h =0.443 咒 220x10」』 ------ 八

3 ----- =0.06m=60mm

V (220X10° —20X10」) X90X106

2、法兰盘厚度的计算

因为法兰 材料用QT500-7,其材料许用应力90"06

pa 。 所以,法兰盘厚度h 的计算公式如下:

f3F(D^d cp )

{叫P 式中:h —法兰厚度,(m ) F —法兰受力总和,(m )

F

=7d 2

^Ji (dH -d 2

)q

4 4

d —密封环内径,(m ); d=0.2m

d H —密封环外径,(m ); d H t0.36m p —系统工作压力,(pa ); p=25x 10

6

pa q —

附加密封力,(pa ); p=25% 106

pa

D 。]—螺孔分布圆直径, d cp —密封环平均直径,

b]—法兰材料许用应力, 将

上述数值代入两式:

「_3.14".22

"5勺06

亠314咒(0.362

-0.22

)天25勺06

_1345000N

4

d 理吟型=45mm 实际设计中取h=45mm

V 兀".28^90咒106

(三八缸盖的材料和技术要求

31.25x220x10」

(m)D 0=0.32m (m)d cp ^0.28m (pa); b 】=90"06

pa

—活塞输出速度(m/min )

d o —液压缸油口直径(m

—液压缸内径(

= 0.13D 、/vxA/q=0.13x220xj200xGx63l4)/(37xi06

/60)= 28.6mm

根据国家标准柱塞缸油口取直径为 30mm

do=O.13DjvxA/q=O.13x22s/4Ox?x22O 2/4)/(37xiO 6/6O )=44.8mm

根据国家标准活塞杆油口取直径为 45mm 十、螺栓的计算

(一)、缸体连接所用螺栓个数 Ki

螺栓选用 M30双头螺栓,由GB/T193-2003可知底径①26.211mm=0.026211m

2

F^25X1O 6X 兀咒14

^ =384650 3.385KN

底

4

385

=i28Mpa ,每个螺钉承受的拉力, 3 3

本次所设计的液压缸选用材料为球墨铸铁 QT500-7,它属于塑性材料 的焊接性能,缸筒与缸头为法兰连接。

1. 缸盖材料

缸头:此处缸盖又是导向套,故选用铸铁,

QT500- 7

缸底:缸筒与缸底为螺栓连接,故选用 QT500-7

2. 缸盖的技术要求

A 、活塞杆的直径(缸内径)等各种回转面(不含密封圈)的圆柱度按 级

或11级精度

缸筒内外经的同轴度公差为0.03mm 与液压缸的配合端面垂直度按 7级精度 导向面的表面粗糙度为 & <1.25-6.3 铸件时效处理

棱角倒顿

,具有良好 9 级、10

B 、

C 、 E 、 F 、

九、液压缸油口的直径计算

由活塞的最高运动速度 错误!未找到引用源。和油口最高流速 错误! 源。而定。

未找到引用 式中:

d o =O.13DJ V /V O

V 0 —油口流速(m/min )

d o = O.13D^V/V O

d

o

缸底受的力,

螺钉材料选用 Q235 %=385Mpa ,安全系数 S=3 所以

6 3 14 3 2

F 螺=128X106X— x(26?11x10-3)2=68500N =68?5KN

4

F 十385

F^385KN,所以螺栓数K1=占= =5.6;^6个

F 螺68.5

验算:F螺总=68.5x6=411 >F 底=385KN

螺钉所承受的压力大于缸底所受的压力,故取螺栓为6个,合格。

(二八缸口连接所用螺栓个数K2

螺栓选用M24双头螺栓,由GB/T193-2003可知,底径①20.752mm=^ 0.020752m 缸底承受的负载力,根据设计尺寸与倒角后,缸口直径为235mm则

_3 2 -3 2

X JI X

F(D2-d2&P=2"6—(235^)一(20"10)=30000050K N

螺钉材料采用Q235 b b=385Mpa,安全系数S=3

o'b 385

[CT]=——=128 Mpa

3 3

每个螺钉承受的拉力,

? 3 14q O

F 螺=128 X106X—((20.752X10-3)2 =43472N =43.472KN

八 4

F底

因F=300KN所以螺杆数K2 =—

F螺

螺钉所承受的压力大于缸底所受的压力,

故取螺栓为12个,合格。

十、导向套的设计计算

导向套对活塞杆起导向和支承的作用,它要求配合精度高,摩擦阻力小,耐磨性好,

能承受活塞杆的压力、弯曲力以及冲击振动。

(一)、导向套的结构

选用易拆导向套,因为这种导向套采用螺钉或螺纹固定在缸盖上,当导向套和密封圈磨损而需要更换时,不必拆卸端盖和活塞杆就能进行。维修方便,并且适用于工作条件恶劣,需经常更换导向套和密封圈而又不允许拆卸液压缸的情况。

(二)、最小导向长度的确定

当活塞杆全部伸出时,从活塞支撑面的中点到导向套滑动面中点的距离称为最小导

向长度(H)它应满足下式要求:

L+Dcm

2

L —最大工作行程cm L=50cm

—液压缸内径cm ; D=22 cm

L D 50 22 H >— +— =一 +一 =36cm

20 2 2 2

导向套滑动面的长度A 两种确定形式:

当缸径小于80时取:A= (0.6 S 1.0 ) D 当缸径大于80时取:A=( 0.6 S 1.0 ) d 式中:d--- 活塞杆直径(cm) d=20 cm

D--- 液压缸内径(cm) D=22 cm

活塞宽度 B 取:B= (0.6 s 1.0 ) D=19.5cm 因为液压缸的缸径为220mm>80m 则取

A=0.6X20=12 cm

根据实际情况考虑:A=985cm B=19.5cm

(三八 导向套的材料及技术要求

1. 导向套的材料

导向套一般采用摩擦系数小、耐磨性好的青铜材料制作,也可以选用铸铁、球铁。

2. 导向套的技术要求

a. 外圆与端盖内孔的配合多为H8/f7

b. 导向套内孔与活塞杆外圆的配合多为 H9/f9

c. 外圆与内孔的同轴度误差不大于 0.03

d. 形状误差不大于公差之半

e. 内孔中的环形油槽和直油槽要浅而宽,保证润滑条件良好 f .表面粗糙度为R a 兰1.25 ~ 6.3

式中: D