气体保护焊.培训教材 (1).

气体保护焊.

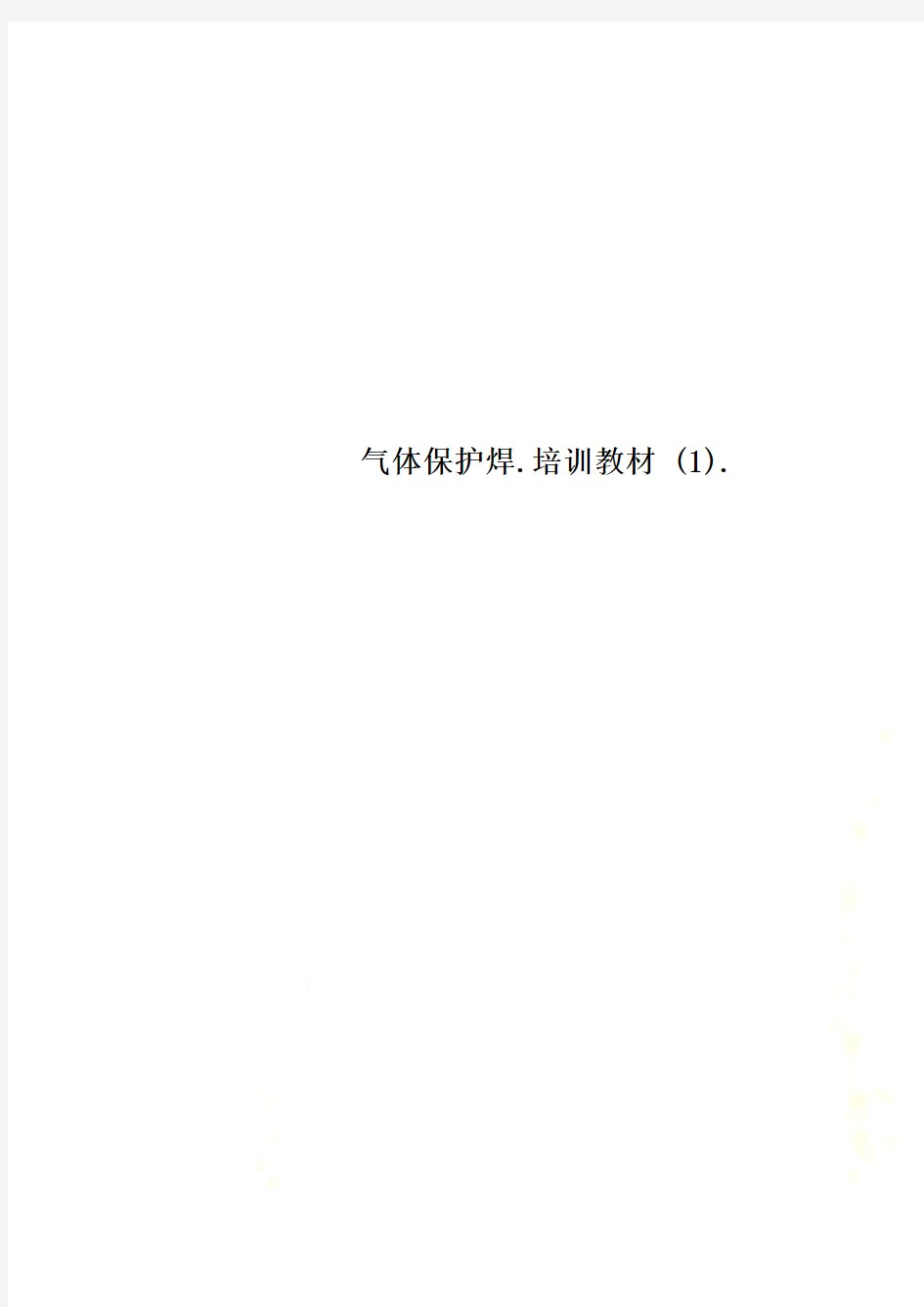

气体保护焊简称气保焊。是利用外加气体作为保护介质的一种电弧熔焊方法。在焊接过程中,利用机械的外加某种气体在电弧周围形成局部的气体保护层,防止空气中有害的气体侵入,保证了焊接过程的稳定性,从而获得高质量的焊缝。常用的气保焊有两类:一熔化极保护焊;二不熔化极保护焊。

气保焊的优点:

1 采用明弧焊,熔池可见度好,操作方便,而且适宜进行全位置焊接。容易实现机械化和自动化生产,从而提高了劳动生产率。

2 电弧在气体的压缩下热量集中,焊接熔池和热影响区较小,所以变形也小,适宜焊接较薄的材料。

3 若采用惰性气体可以焊接化学性质较为活泼的金属和合金。并具有很高的焊接质量。

由于对气流较为敏感,所以不宜在室外焊接。如在室外焊接,必须有防风措施。烟尘较大,紫外线强烈,必须做好防护工作。

常用的保护气体种类及其使用范围:见表

保护气体气体性质焊接方法使用范围

CO2活性气体熔化极碳钢

CO2+Ar 活性气体熔化极碳钢及低合金钢

CO2+Ar+O2活性气体熔化极不锈钢

Ar 惰性气体不熔化极铝及其合金,不锈钢A r+ O2活性气体熔化极不锈钢

二氧化碳气体保护焊

二氧化碳气体保护焊是一种熔化极气

保焊,它是利用二氧化碳作为保护气

体,依靠焊丝和焊件之间产生电弧来

熔化金属,实现焊接的加工方法。

二氧化碳气体价格低廉,而焊接过程

中电流密度大,电弧热量利用率高。

焊後不用清渣,焊件变形小,抗裂性

能好,易于控制,操作灵便,易于实

现自动化和机械化生产。但由于二氧

化碳气体在高温下会分解,电弧气氛具有强烈的氧化性,导致合金元素过烧,所以不能焊接有色金属和高合金材料。

按照焊丝直径的不同,二氧化碳焊接可分为细丝和粗丝两种。

焊丝适用范围表:

焊丝直径㎜焊件厚度㎜施焊位置熔滴过渡

0.5~0.8 1~4 各种位置短路过渡

1.0~1.2 2~12 各种位置短路过渡

≥1.6 >6 各种位置大滴过渡

常用焊丝牌号

ER50

ER50-6

焊接时使用成盘的焊丝,焊丝由送丝机构经软管和焊枪的导电嘴送出。电源的输出两端分别接在焊枪与焊件上,焊丝与焊件接触后形成电弧,在电弧的高温作用下,金属局部形成熔池,而焊丝端部也不断熔化形成熔滴,过渡到熔池中去,同时气瓶中送出的二氧化碳气体也以一定的压力和流量从焊枪的喷嘴喷出,形成一股保护气流,使熔池和电弧与空气隔离。随着焊枪的移动熔池中的金属凝固成焊缝。

二氧化碳气体保护焊熔滴过渡

二氧化碳保护焊是一种熔化极焊接方法,焊丝除了作为电极外,其端部不断熔化,并陆续过渡到熔池中去。熔滴过渡形式大致分为两种:短路过渡和大滴过渡。如图所示:

短路过渡:采用细焊丝,小电流,低电弧电压焊接时出现的。短路过度时,短路频率可达每秒几十次到上百次。每次短路完成一次熔滴过渡。所以焊接非常稳定,飞溅小,成型美观。是二氧化碳保护焊的主要过渡形式。

大滴过渡:采用焊接电流和电弧电压高于短路过渡时发生的。由于电弧长度增加,焊丝熔化较快,以至熔滴体积不断增大,并在熔滴自身重力作用下向熔池过渡。过渡频率低,每秒只有几滴到几十滴。

二氧化碳保护焊飞溅的产生原因:

1由于二氧化碳气体具有强烈的氧化性能,在高温作用下,体积急剧膨胀,从而产生大量的细粒飞溅。

2电弧极性选用不当引起的飞溅。当用正极性焊接时,正离子飞向焊丝末端的熔池,机械冲击力大,因此造成大颗粒的飞溅。

3非轴向性的粗滴过渡造成的飞溅。这种飞溅是在粗滴过渡时由于电弧的斥力所产生的。当熔滴在极点压力和弧柱中气流压力的共同作用下,熔滴被推向焊丝末端的熔池,并抛向熔池外面而造成的飞溅。

另外由于焊接工艺选择不当也会在焊接中造成飞溅。

二氧化碳气体保护焊焊接前的准备工作:

二氧化碳保护焊焊前准备工作主要有坡口的选择,焊件和焊丝表面的清理,焊接设备的调节及焊接规范的选用。

气体流量对焊接质量的影响:

当气体流量过大时,对焊缝熔池的吹力增大,冷却作用加强,会形成紊乱气流,破坏气体保护,使焊缝产生气孔:而气体流量过小时,则对熔池保护能力减弱,也容易产生气孔。所以应严格按焊接规范选择气体流量。

下列为二氧化碳保护焊焊接规范,供参考:表

焊丝伸出长度的确定:

焊丝伸出长度是指焊丝从导电嘴伸出的距离。伸出长度过大时,焊丝容易发生过热而熔断,产生焊接过程不稳定,飞溅严重,焊缝呈波浪形以及气体保护能力减弱。反之,焊丝伸出较小,则焊接电流较大,短路频率过高,并缩

短了喷嘴与焊件之间的距离。使喷嘴容易过热,金属飞溅,容易粘住喷嘴影响气体流量。一般在短时的定位焊时才采用较短的焊丝长度。正常焊接时焊丝伸出长度约为焊丝直径的10倍左右。

导电孔径的选择

导电嘴是传送焊接电流的桥梁。如果导电孔径过大,会引起焊丝与导电嘴之间的接触不良,使焊丝导向失掉控制,焊接电弧不稳定。反之导电孔径过小,会引起焊丝阻力增加,导致焊丝在进给滚轮与软管进口处打折,弯曲,所以一般导电嘴孔径不大于焊丝直径的0.2~0.4毫米。并用紫铜制成。

二氧化碳气体保护焊的焊接操作

半自动平焊:

半自动平焊时,焊枪运动方向有左向焊和右向焊两种:如图所示

左向焊法:此焊法可以清楚的观察焊缝,不易焊偏。一般用于薄板窄焊缝的焊接。焊枪与焊件的夹角为80度。但焊缝成形较差。应用较普遍。

右向焊法:此焊法熔池可见度及气体保护都较好,焊缝成形美观,缺点是看不清焊缝间隙,容易焊偏。

操作姿势:根据工作台的高度,身体呈站立或下蹲姿势,上半身要稍微前左倾,右手持焊枪,并将焊枪偏向身体右侧,左手持面罩,焊枪把握自然,将食指放在开关上,准备焊接。

引弧,采用短路法直接引弧。引弧时焊丝伸

出5毫米,距焊件2——3毫米为易。并从焊

缝的前端引弧後拉向起焊处开始焊接。

运枪可采用直线和摆动法,根据焊件厚度选

用。一般直线适用于薄板焊接,焊道稍窄。

横向摆动运丝可以

获得较宽的焊缝,适

用于较厚板的焊接。

图为常用的几种运

丝方法:图

息弧:息弧时要注意

时熔池焊满,并且焊

嘴不要立刻离开熔池,以防由于气体保护失去,熔池在冷却凝固过程中由于空气的侵入而产生气孔。

T形焊:图

T形焊时,容易产生咬边,未

焊透,焊缝下垂等缺陷。为了防止

此类现象的产生,在操作时除了要

正确遵守焊接工艺外,还要根据板

厚和焊角尺寸调整焊嘴角度。图为

T形焊时的焊嘴角度。

立焊:立焊有两种方式。一种是自下向上焊;另一种是自上向下焊;焊丝与

焊缝夹角为70——90度。

上焊法时,由

于铁水在重力

作用下,熔深

大,焊缝高,

故不适用于薄

板的焊接,只

适用于开坡口

的较厚板的焊接,焊枪可作横向摆动。图

下焊法时,熔深小,焊缝成型美观,生产

效率高,采用较为普遍。但只适用于薄板

的焊接。焊接时焊枪一般不做摆动。如图:

横焊;焊枪与焊缝水平之间的夹角为5—

—15度,并且与焊缝夹角为75——85度。

焊枪应作适当的前后直线往复摆动。如图所示:

平板平板

复习题:

1:气体保护焊可分几类?它们的适用范围如何?

2:二氧化碳保护焊产生飞溅的原因是什么?

3:二氧化碳保护焊产生孔的原因有哪些?

4:短路过渡和大滴过渡有那些不同之处?

5:立焊上焊法与下焊法有什么不一样?

6:熄弧后为什么不能马上离开熔池?

7:二氧化碳气体保护焊为什么不适宜室外作业?

8:出现蜂窝状气孔应分析哪些原因?

9:二氧化碳保护焊为什么不能焊接有色金属?

10:导电嘴与焊丝间隙过大或过小会出现什么状况?

焊接变形的预防措施。1采用反变形法。2刚形固定法。

CO2保护焊板-板平对接焊接实例

技术要求:焊缝匀称平滑,避免出现焊瘤、穿丝、未焊透等缺陷。

焊前准备工作:

试件300㎜×125㎜×10㎜

材质Q235

焊材ER-50 直径1.0㎜

坡口形式V型60°

钝边厚度1~1.5㎜

组装间隙起焊3.2 终焊4.0

反变形3~4°

装配前将试件坡口边缘20㎜背面10㎜打磨出光泽,预留间隙在平台上进行装配,用CO2保护焊在坡口内侧进行定位焊。定位焊缝要薄,定位在试件两端部,每个定位点要求长度10~15㎜左右,然后进行反变形处理。

检查喷嘴,及时清理飞溅物,喷嘴内外涂防堵剂。

在电流试板上测试电流,调节工艺参数。

根部打底焊丝伸出长度8~10㎜,焊接电流90~110A,电弧电压19~20V。填充盖

面焊丝伸出长度10~12㎜,焊接电流110~130A,电弧电压20~22V。气体流量

10~12L/min

打底焊接:

CO2保护焊操作与手弧焊基本相同,但焊接方向相反,一般都是从右向左焊接,也就是左向焊法。首先在试件右端坡口内20㎜处引弧,快速移至端头起焊

处待坡口形成熔孔后开始焊接,焊枪做锯齿或正月牙形摆动,并在坡口两侧稍

作停留,中间稍快,连续向左移动运弧焊接。注意焊枪拖着铁水走,注意坡口

两侧的熔合。注意焊枪角度,注意熔孔大小,防止出现穿丝现象。控制熔孔大

小也就是控制熔池温度,熔孔太大背面焊道宽而高,甚至会出现烧穿和焊瘤。

熔孔太小背面熔合不良。

由于是半自动焊接,所以一般不会出现中间接头,如果需要在焊缝中间接头,

断弧时焊枪不要立即离开熔池,应停留几秒后再抬起焊枪。再次引弧时焊丝顶

端对准斜坡较高点引弧,以锯齿形摆动焊丝,将焊道斜坡覆盖,当电弧达到斜

坡较低处时转入正常焊接。

填充层的焊接:焊前将打底层的飞溅熔渣清理干净,调节好焊接电流参数,从

端部开始引弧焊接。填充焊的运条幅度大于打底焊,运至两侧时要稍作停留,

中间要快,确保两侧熔合良好,控制熔池形状,避免出现两侧低中间高的现象。

填充焊道应低于母材表面1.5~2㎜,不要损伤和熔化坡口边缘。

盖面焊接:

盖面焊也要清理填充时留下的飞溅和熔渣,并把高点用錾子铲平,焊接时焊枪

摆动幅度大于填充焊。运弧幅度均匀一致,注意坡口边缘熔合0.5~1㎜为宜,焊

接运丝一般为锯齿或反月牙形,运至两侧稍作停留中间要快,防止咬边。焊接

过程要保持电弧高度一致,特别注意焊至中间时电弧不要高,这点跟手弧焊不

同。熄灭电弧时焊枪不要马上离开熔池,要待数秒钟熔池凝固后离开,以防过

早失去保护出现焊接缺陷。

CO2保护焊板-板立对接焊接实例

技术要求及难点:板对接立焊时,由于铁水受重力作用容易下坠形成焊瘤,两侧易出现咬边等缺陷。故要求焊接电流相对小些,焊接速度和焊枪摆动频率要快。

焊前准备工作:

试件300㎜×125㎜×10㎜

材质Q235

焊材ER-50 直径1.2㎜

坡口形式V型60°

钝边厚度1~1.5㎜

组装间隙起焊3.2 终焊4.0

反变形3~4°

装配前将试件坡口边缘20㎜背面10㎜打磨出光泽,预留间隙在平台上进行装配,用CO2保护焊在坡口内侧进行定位焊。定位焊缝要薄,定位在试件两端部,每个定位点要求长度10~15㎜左右,然后进行反变形处理。

检查喷嘴,及时清理飞溅物,喷嘴内外涂防堵剂。

在电流试板上测试电流,调节工艺参数。

根部打底焊丝伸出长度8~10㎜,焊接电流85~100A,电弧电压18~20V。填充盖面焊丝伸出长度10~12㎜,焊接电流110~130A,电弧电压19~22V。气体流量10~12L/min

打底焊接:

调节好焊接电流参数,在电流试板上测试电流,采用立焊向上焊法打底焊接。距底部10 ~15㎜处引燃电弧后,拉回至端头进行焊接,以小幅度摆动运枪,一般做正月牙形运弧,由下向上连续焊接。焊丝指向熔池前端,焊嘴后倾角10~15°,角度过小易出现穿丝,角度过大铁水易下流,焊道易中间高两侧形成夹角。为了获得高质量的打底焊缝,焊枪角度、运弧方法、摆动幅度和焊接速度都是需要注意的关键。

填充层的焊接:

焊前将打底层的飞溅熔渣清理干净,调节好焊接电流参数,用錾子将高点铲平。从端部开始引弧焊接。填充焊的运条幅度大于打底焊,宜采用锯齿和反月牙运弧,运至两侧时要稍作停留,中间要快,确保两侧熔合良好,没有夹角。控制熔池形状,避免出现两侧低中间高的现象。填充焊道应低于母材表面2~2.5㎜,不要损伤和熔化坡口边缘。焊枪角度与打底焊一样,保证焊缝平整。

盖面层焊接:

盖面焊也要清理填充时留下的飞溅和熔渣,并把高点用錾子铲平,焊接时焊枪摆动幅度大于填充焊。运弧幅度均匀一致,注意坡口边缘熔合0.5~1㎜为宜,焊接运丝一般为锯齿或反月牙形,运至两侧稍作停留中间要快,防止咬边。焊接过程要保持电弧高度一致,特别注意焊至中间时电弧不要高,这点跟手弧焊不同。熄灭电弧时焊枪不要马上离开熔池,要待数秒钟熔池凝固后离开,以防过早失去保护出现焊接缺陷。

正面焊缝:

背面成型:

手工钨极氩弧焊

钨极氩弧焊简称TIG焊,属于非熔化极焊接。它是利用钨极与工件间产生的电弧热熔化母材和填充焊丝而完成的焊接。在焊接过程中,氩气从喷嘴流出,在电弧和熔池周围形成连续封闭的气流,保护钨极和熔池不被氧化,避免了空气对熔化金属的有害作用。同时,由于氩气是惰性气体,它与熔化金属不起化学反应,也不溶解于金属,因此,氩弧焊接质量较高。

本次培训内容

一.手工钨极氩弧焊的工艺参数选择:

工艺参数包括焊接电源极性和种类,钨极直径、焊接电流、氩气流量、喷嘴直径、焊接速度、钨极伸出长度、钨极端部形状。

二.基本操作:

包括焊接手法、引弧,收弧、接头等。

焊接工艺参数

1.焊接电源和极性的选用:

焊接电源有交流直流两大类,极性分为直流反接和正接。焊接电源和极性是根据焊接材料进行选择。采用直流正接时,工件接正极,工件温度较高,适用焊接碳钢、低合金钢、不锈钢、紫铜等材料焊接。同时由于钨极接负极,可以减少钨极烧损。采用直流反接,钨极烧损严重,一般不予采用,但可用在熔化

极焊接。采用交流电源,可焊接铝、铝镁合金等材料。

2.钨极的选用:

市场上供应的钨极一般有两种,钍钨极和铈钨极。钍钨极由于存在微量放射性,所以一般不做采用。广泛选用的是铈钨极代号WCe。钨极直径选用根据工件厚度、被焊金属材料、焊接电流大小和焊接极性来选择。如果选用不当,会造成电弧不稳,钨极烧损严重和夹钨现象。

3.焊接电流的选择:

焊接电流主要根据工件的厚度,被焊金属材料和焊接空间位置选择。焊接电流或大或小,都会使焊缝成形不良或产生焊接缺陷。如咬或熔合不良。应该在钨极直径允许的范围内正确选择焊接电流。

4.电弧长度的与电弧电压对焊接的影响:

电弧电压的变化是由弧长决定,电弧长度变化,电弧电压也有变化。当电弧长时,电弧电压增大,熔池宽度增加,熔深减少。电弧过长时,电弧电压增大很多,相应电流会小很多,氩气保护效果也会变差,一般在不断路的情况下,尽量将电弧控制在2-3毫米。

5.氩气流量:

为了保护熔池金属不受空气干扰,必须有足够的气体流量进行保护。但氩气

流量过大时,不禁浪费氩气,还会是保护气体产生紊乱气流,反而造成保护效果不好,一般可根据公式计算。

Q=(0.8~1.2)D

Q为氩气流量(0.8~1.2)为选择系数D为喷嘴直径,单位毫米。

6.喷嘴直径的选用:

喷嘴直径根据钨极直径选择,公式为:

D=2d+4

D为喷嘴直径d为钨极直径单位毫米

7. 钨极形状和伸出长度:

一般焊接碳钢和不锈钢钨极端部形状磨制为30°尖锥形,如果焊接铝及铝合金一般为球锥型和平锥型。

钨极伸出长度3~7毫米,内角焊可选7毫米,平焊可稍微短些。

7.焊接速度的选择:

焊接速度一般根据焊件受热情况决定。如果焊接速度加快,相应增加氩气流量。否则气体保护不良,影响焊缝成形。如果焊接速度过慢,熔池受热时间过长,质量下降,也会使焊缝成形不良。

基本操作方法:

平焊时焊丝与焊枪把握手法

焊接时焊丝、焊枪与工件之间的关系。

均匀送丝是保证焊接质量的关键,钨极氩弧焊一般适用捻送丝法。焊丝始终在保护气体保护范围之内,以防氧化,尽量不能因焊丝给送不上而停弧,这是焊工必须要练习的基本功,也是氩弧焊操作技术的组成部分。

以下两种捻丝方法可供选择:

用无名指和小拇指夹住焊丝,大拇指和食指捻丝。

中指和无名指夹住焊丝,大拇指捻丝。

具体使用可根据焊工个人习惯与灵活程度掌握。

上图为平焊时捻送丝和焊枪的把握方法仅供参考。

引弧:

钨极氩弧焊通常采用具有高频电流或高压脉冲电流的引弧器引弧。引弧时先在钨极与焊件之间保持一定距离,然后接通引弧器,在高频电流或高压脉冲电流作用下,使氩气电离而引燃电弧。这种引弧法的特点是能在焊接位置直接引弧,而且能保持钨极端头完整,钨极损耗小以及焊接质量高,所以被广泛使用。还有一种引弧方法是接触引弧法,钨极跟焊件接触产生断路,然后拉开后电弧引燃。这种引弧法设备简单,但由于钨极在与焊件接触时会产生较大电流,极易烧损钨极端头,使焊缝出现夹钨现象。

手工钨极氩弧焊由于是气体保护焊接,所以运枪不能大幅度、快摆动。如果幅度大或快,会破坏气体保护效果,因此,易摆动幅度小,动作慢,如果是焊接薄的金属材料,基本都是直线运弧,关键是手要稳。

喷嘴离工件越远氩气保护效果越差;反之,距离越近,保护效果越好。但过近的距离会妨碍焊工视线。通常喷嘴离工件5~12㎜为宜。

钨极伸出长度:平板焊接钨极伸出3~5㎜,内角焊时为5~7㎜为宜。

焊枪角度的重要性:

焊枪角度直接影响着焊缝质量和焊缝成形。根据经验,两侧相同厚度的金属材料,在焊接时,除横焊位、角焊位之外,一般焊枪左右角度都是90°,角焊缝、横焊缝或两侧不同厚度材料的焊缝,可根据两侧温度的需要适当调整焊枪角度。焊枪前进夹角角度对熔池形状,熔宽、熔深和焊缝成型都有影响。后夹角小,焊道窄而高。后夹角大,焊缝平滑、低。调整好前进夹角角度,才能使焊缝光滑平整高低一致。

打底焊焊枪操作手法:

焊枪稳定才能保证焊出漂亮的焊缝。打底焊时为了保持焊枪稳定,一般用拇指控制开关,用无名指和小拇指支撑焊件焊接。还有一种方法是将焊枪喷嘴靠在坡口内,左右扭动行走。这两种方法都能保证焊枪稳定,控制电弧长度2mm和焊枪的前后角度。焊后要求达到背面成形好,两侧熔合均匀,正面无夹角。

焊前准备:

焊前将坡口两侧20mm打磨出光泽,内径边缘10mm打磨出光泽,间隙照图所示准备。