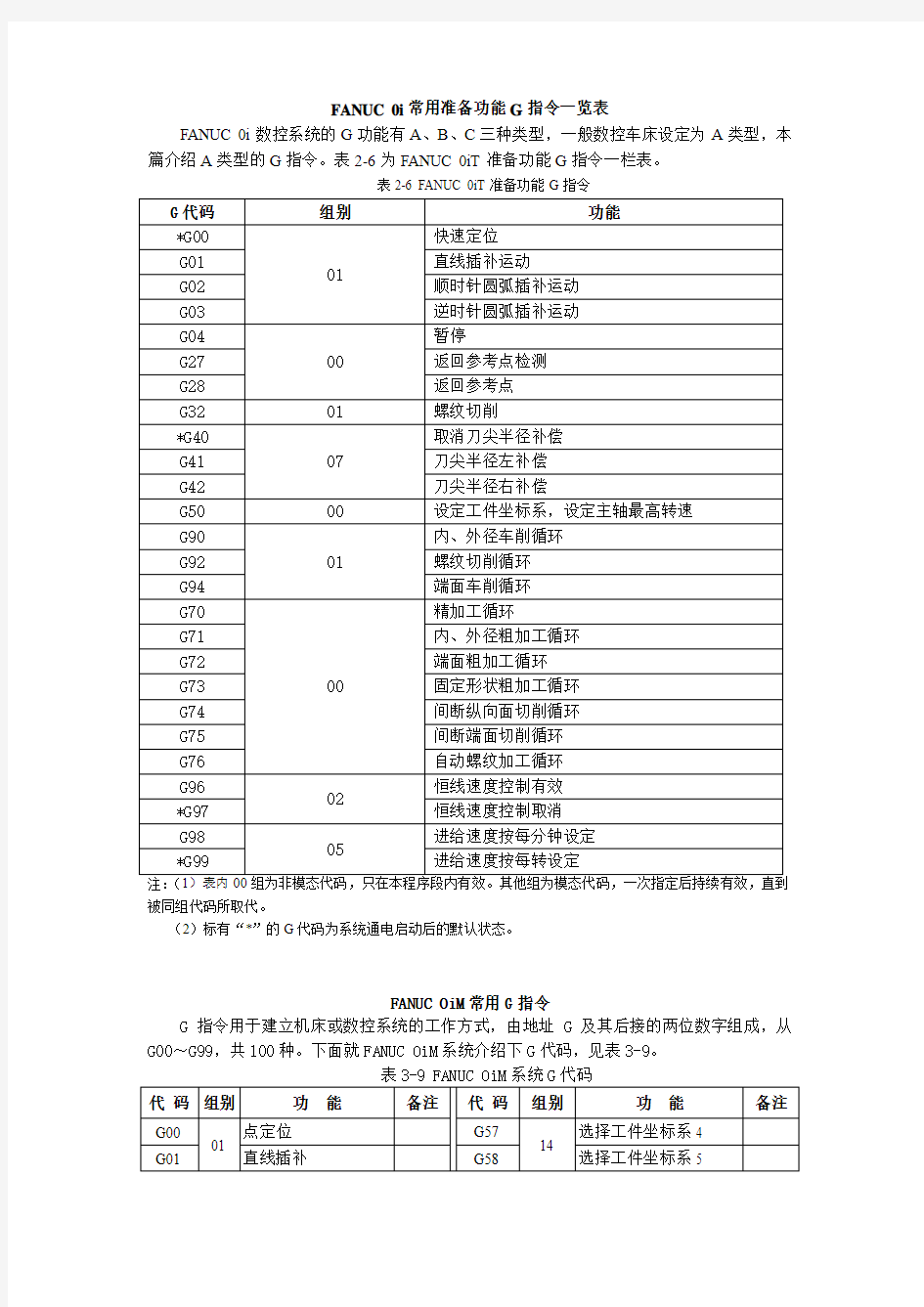

FANUC 0i常用准备功能G指令一览表

FANUC 0i数控系统的G功能有A、B、C三种类型,一般数控车床设定为A类型,本篇介绍A类型的G指令。表2-6为FANUC 0iT准备功能G指令一栏表。

表2-6 FANUC 0iT准备功能G指令

被同组代码所取代。

(2)标有“*”的G代码为系统通电启动后的默认状态。

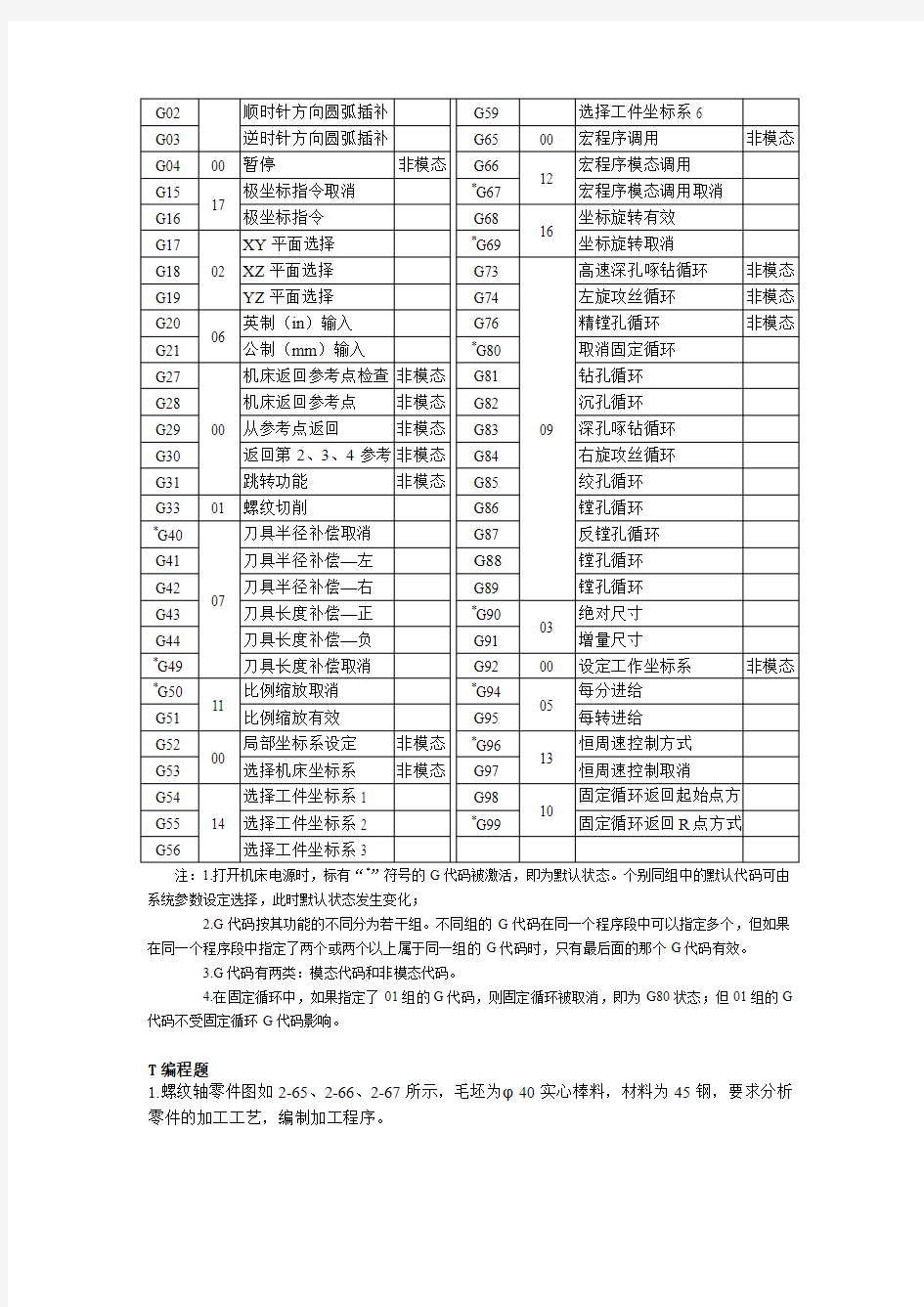

FANUC OiM常用G指令

G指令用于建立机床或数控系统的工作方式,由地址G及其后接的两位数字组成,从G00~G99,共100种。下面就FANUC OiM系统介绍下G代码,见表3-9。

表3-9 FANUC OiM系统G代码

注:1.打开机床电源时,标有“”符号的G代码被激活,即为默认状态。个别同组中的默认代码可由系统参数设定选择,此时默认状态发生变化;

2.G代码按其功能的不同分为若干组。不同组的G代码在同一个程序段中可以指定多个,但如果在同一个程序段中指定了两个或两个以上属于同一组的G代码时,只有最后面的那个G代码有效。

3.G代码有两类:模态代码和非模态代码。

4.在固定循环中,如果指定了01组的G代码,则固定循环被取消,即为G80状态;但01组的G 代码不受固定循环G代码影响。

T编程题

1.螺纹轴零件图如2-65、2-66、2-67所示,毛坯为φ40实心棒料,材料为45钢,要求分析零件的加工工艺,编制加工程序。

图2-65

图2-66

图2-67

2.轴套零件如图2-74、2-75、2-76所示,毛坯为φ40实心棒料,材料为45钢,要求分析零件的加工工艺,编制加工程序。

图2-74

图2-75

图2-76

M编程题

1.图3-77所示,毛坯为50mm×50mm×15mm的方形坯料,材料为45号钢,且底面和四周轮廓均已加工好,要求在FANUC数控系统立式加工中心上完成顶面加工、凸台外轮廓、孔加工编程。工件坐标原点在上表面中心。

图3-77

2. 工件如图3-78所示,毛坯为45mm×45mm×15mm的方形坯料,材料为45号钢,要求在FANUC数控系统立式加工中心上完成顶面加工、外轮廓、孔加工编程。工件坐标原点在上表面中心。

图3-78

3. 工件如图3-79所示,毛坯为50mm×50mm×10mm的方形坯料,材料为45号钢,要求在FANUC数控系统立式加工中心上完成顶面加工、外轮廓、内轮廓、孔加工编程。工件坐标原点在上表面中心。

图3-79

4.工件如图3-80所示,毛坯为50mm×50mm×10mm的方形坯料,材料为45号钢,要求在FANUC数控系统立式加工中心上完成顶面加工、外轮廓、孔加工编程。工件坐标原点在上表面中心。

图3-80

5.工件如图3-81所示,毛坯为115mm×75mm×20mm的方形坯料,材料为45号钢,要求在FANUC数控系统立式加工中心上完成顶面加工、外轮廓、内轮廓、孔加工编程。工件坐标原点在上表面中心。

图3-81

6.工件如图3-82所示,毛坯为50mm×50mm×10mm的方形坯料,材料为45号钢,要求在FANUC 数控系统立式加工中心上完成顶面加工、外轮廓、内轮廓、孔加工编程。工件坐标原点在上表面中心。

图3-82

7. 工件如图3-83所示,毛坯为50mm×50mm×15mm的方形坯料,材料为LY12,要求在FANUC数控系统立式加工中心上完成顶面加工、外轮廓、孔加工编程。工件坐标原点在

上表面中心。

图3-83

8.工件如图3-84所示,毛坯为50mm×50mm×15mm的方形坯料,材料为LY12,要求在FANUC 数控系统立式加工中心上完成顶面加工、内轮廓、孔加工编程。工件坐标原点在上表面中心。

图3-84

9.工件如图3-85所示,毛坯为50mm×50mm×15mm的方形坯料,材料为LY12,要求在FANUC 数控系统立式加工中心上完成顶面加工、内轮廓、孔加工编程。工件坐标原点在上表面中心。

图3-85

10.工件如图3-86所示,毛坯为80mm×60mm×15mm的方形坯料,材料为LY12,要求在FANUC 数控系统立式加工中心上完成顶面加工、内轮廓、孔加工编程。工件坐标原点在上表面中心。

图3-86

11.工件如图3-87所示,毛坯为50mm×50mm×15mm的方形坯料,材料为LY12,要求在FANUC 数控系统立式加工中心上完成顶面加工、内轮廓、孔加工编程。工件坐标原点在上表面中心。

图3-87

12.工件如图3-88所示,毛坯为75mm×50mm×15mm的方形坯料,材料为LY12,要求在FANUC 数控系统立式加工中心上完成顶面加工、外轮廓、内轮廓、孔加工编程。工件坐标原点在上表面中心。

图3-88

13工件如图3-89所示,毛坯为50mm×50mm×15mm的方形坯料,材料为LY12,要求在FANUC 数控系统立式加工中心上完成顶面加工、外轮廓、孔加工编程。工件坐标原点在上表面中心。

图3-89

14.工件如图3-90所示,毛坯为50mm×50mm×15mm的方形坯料,材料为LY12,要求在FANUC 数控系统立式加工中心上完成顶面加工、外轮廓、孔加工编程。工件坐标原点在上表面中心。

图3-90

15.工件如图3-91所示,毛坯为50mm×50mm×15mm的方形坯料,材料为LY12,要求在FANUC 数控系统立式加工中心上完成顶面加工、外轮廓、孔加工编程。工件坐标原点在上表面中心。

图3-91

贴片电容材质及规格 贴片电容目前使用NPO、X7R、Z5U、Y5V等不同的材质规格,不同的规格有不同的用途。 NPO、X7R、Z5U和Y5V的主要区别是它们的填充介质不同。在相同的体积下由于填充介质不同所组成的电容器的容量就不同,随之带来的电容器的介质损耗、容量稳定性等也就不同。所以在使用电容器时应根据电容器在电路中作用不同来选用不同的电容器。 下面我们仅就常用的NPO、X7R、Z5U和Y5V来介绍一下它们的性能和应用以及采购中应注意的订货事项以引起大家的注意。不同的公司对于上述不同性能的电容器可能有不同的命名方法,这里我们引用的是敝司三巨电子公司的命名方法,其他公司的产品请参照该公司的产品手册。 一NPO电容器 NPO是一种最常用的具有温度补偿特性的单片陶瓷电容器。它的填充介质是由铷、钐和一些其它稀有氧化物组成的。 NPO电容器是电容量和介质损耗最稳定的电容器之一。在温度从-55℃到+125℃时容量变化为0±30ppm/℃,电容量随频率的变化小于±0.3ΔC。NPO电容的漂移或滞后小于±0.05%,相对大于±2%的薄膜电容来说是可以忽略不计的。其典型的容量相对使用寿命的变化小于±0.1%。NPO电容器随封装形式不同其电容量和介质损耗随频率变化的特性也不同,大封装尺寸的要比小封装尺寸的频率特性好。NPO电容器适合用于振荡器、谐振器的槽路电容,以及高频电路中的耦合电容。 二X7R电容器 X7R电容器被称为温度稳定型的陶瓷电容器。当温度在-55℃到+125℃时其容量变化为15%,需要注意的是此时电容器容量变化是非线性的。 X7R电容器的容量在不同的电压和频率条件下是不同的,它也随时间的变化而变化,大约每10年变化1%ΔC,表现为10年变化了约5%。 X7R电容器主要应用于要求不高的工业应用,而且当电压变化时其容量变化是可以接受的条件下。它的主要特点是在相同的体积下电容量可以做的比较大。 三Z5U电容器 Z5U电容器称为”通用”陶瓷单片电容器。这里首先需要考虑的是使用温度范围,对于Z5U电容器主要的是它的小尺寸和低成本。对于上述三种陶瓷单片电容起来说在相同的体积下Z5U电容器有最大的电容量。但它的电容量受环境和工作条件影响较大,它的老化率最大可达每10年下降5%。 尽管它的容量不稳定,由于它具有小体积、等效串联电感(ESL)和等效串联电阻(ESR)低、良好的频率响应,使其具有广泛的应用范围。尤其是在退耦电路的应用中。 Z5U电容器的其他技术指标如下: 工作温度范围+10℃--- +85℃ 温度特性+22% ---- -56% 介质损耗最大4%

伺服参数: 1020:轴号(88 89 90 ) 1013#1=0,IS-B设定 1022 1023:轴名(1 2 3) 1006#0#1=0,直线轴 2020:电机号(代码) 1815#1=1:使用分离脉冲编码器 2021:负载惯量比3002#4=0,倍率相关得信号逻辑不变2165:放大器最大电流值1815#4=0得原因显示诊断310 311中2022:电机旋转方向(111 -111) 20=4,138=7:存储卡加工有效 2023: 速度脉冲数(8192)=快移速度/(60X增益) 2024: 位置脉冲数(12500 半闭环) 全闭环:丝杠螺距/光栅尺分辨率 2185:位置脉冲数转换系数(位置脉冲数>32767时) 2084:柔性进给齿轮比(分子) 2085:柔性进给齿轮比(分母 柔性齿轮比=电机旋转一周所需得位置脉冲/100万 1010:CNC控制轴数 8130:总控制轴数 1820:指令倍乘比=(指令到位/检测单位)X2 1821:参考计数器容量 1825:各轴伺服环增益 1826:各轴到位宽度 1827:各轴到位宽度(切削进给) 1801#4:CCI切削进给时得到位宽度0:使用1826 1:专用1827 1828:移动中最大偏差 1829:停止时最大偏差 1850:栅格偏移量或参考点偏移量 2000#0=1,使参数(2023 2024)得值增大10倍 #1=0,进行数字伺服参数得初始设定 1803#1,就是否在到位极限中进行停止/移动中误差过大得检查0:进行1:不进行 1804#4:在VRDY OFF忽略信号处于1得状态执行紧急停止时0:为0之前不会解除紧急停止1:解除 #5=0:在检测异常负载情况下使所有轴停止并报警 #6:当VRDY OFF报警忽略为1或各轴VRDY OFF为1时(0:伺服准备就绪信号SA为0 1:SA=1) 1311#0=1:刚通电后得存储行程限位检测有效 1300#6=0:进行手动回零前存储行程检测(1311#0=1时) 1301#6=0:超程信号不向PMC输入 #7:就是否进行移动前行程检测0:不进行1:进行 3111#0=1:显示伺服设定画面 3111#5=1:予以进行操作监视显示 #6=1:操作监视画面得速度表上就是主轴速度0:主轴电机速度 3160:MDI单元类别设定 3202#0 NE8=1,禁止8000-8999程序编辑#4=1 NE9 禁止9000-9999程序编辑#6使受到保护得程序得号检索0:无效1:有效 3290#7:存储器保护信号0:使用KEY1、2、3、4信号(G46、3-G46、6) 1:仅使用KEY1信号(G46、3)

数控车床常用指令详解(GSK980TD系统) 1. 快速定位G00 格式:G00 X(U)_ Z(W)_ 说明:X、Z:为绝对编程时,快速定位在工件坐标系中的终点坐标;U、W:为增量编程时,快速定位终点相对于起点的位移量;G00 指令刀具相对于工件以各轴预先设定的速度,从当前位置快速移动到程序段指令的定位目标点。G00 指令中的快移速度由机床参数“快移进给速度”对各轴分别设定,不能用F 规定。 G00 一般用于加工前快速定位或加工后快速退刀。快移速度可由面板上的快速修调按钮修正。 G00 为模态功能,可由G01、G02、G03 或G32 功能注销。 注意:在执行G00 指令时,由于各轴以各自速度移动,不能保证各轴同时到达终点,因而联动直线轴的合成轨迹不一定是直线。操作者必须格外小心,以免刀具与工件发生碰撞。常见的做法是,将X 轴移动到安全位置,再放心地执行G00 指令。 示例:刀具从A点快速移动到B点. (如图所示) G00 X50 Z0 (绝对编程) G00 U-30 W-75 (相对编程) G00 X50 W-75 (混合编程) 2. 直线插补G01 格式:G01 X(U)_ Z(W)_ F_ ;

说明:X、Z:为绝对编程时在工件坐标系中的终点坐标;U、W:为增量编程时终点相对于起点的位移量;F_:合成进给速度。G01 指令刀具以联动的方式,按F 规定的合成进给速度,从起点到终点的运动轨迹是一条直线. 3.圆柱面切削循环G90 圆柱面单一固定循环如图所示 编程格式G90 X(U)~Z(W)~F~ 式中:X、Z——圆柱面切削的终点坐标值; U、W——圆柱面切削的终点相对于循环起点坐标增量 A、起点(终点) B、切削起点 C、切削终点 例1:应用圆柱面切削循环功能下图所示零件(毛坯直径50mm) O0001 N10 T0101 N20 M03 S1000 N30 G00 X55 Z4 M08 N40 G01 Z2 F300 N50 G90 X45 Z-25 F200 N60 X40 N70 X35 N80 G00 X200 Z200 N90 M30

各种贴片电容容值表 X7R贴片电容简述 X7R贴片电容属于EIA规定的Class 2类材料的电容。它的容量相对稳定。X7R贴片电容特性 具有较高的电容量稳定性,在-55℃~125℃工作温度围,温度特性为±15%。层叠独石结构,具有高可靠性。 优良的焊接性和和耐焊性,适用于回流炉和波峰焊。 应用于隔直、耦合、旁路、鉴频等电路中。 X7R贴片电容容量围 厚度与符号对应表 0201~1206 X7R贴片电容选型表

1210~2225 X7R贴片电容选型表

NPO COG 贴片电容容量规格表 默认分类 2009-07-15 16:28 阅读354 评论1 字号:大大中中小小 NPO(COG)贴片电容属于Class 1温度补偿型电容。它的容量稳定,几乎不随温度、电压、时间的变化而变化。尤其适用于高频电子电路。 具有最高的电容量稳定性,在-55℃~125℃工作温度围,温度特性为:0±30ppm/℃(COG)、0±60ppm/℃(COH)。 层叠独石结构,具有高可靠性。 优良的焊接性和和耐焊性,适用于回流炉和波峰焊。 应用于各种高频电路,如:振荡、计时电路等。

我们把用来制造片式多层瓷介电容(MLCC)的瓷叫电容器瓷。这里所说的瓷介就是用电容器瓷制成的瓷介质。大家知道,瓷是一类质硬、性脆的无机烧结体。就其显微结构而论,大都具有多晶多相结构。其性能往往决定于其成份和结构。当配方确定之后,能否达到预期的效果,关键取决于制造瓷粉料的工艺。 按其用途可以分为三类:①高频热补偿电容器瓷(UJ、SL);②高频热稳定电容器瓷(NPO); ③低频高介电容器瓷(X7R、Y5V、Z5U)。 按温度系数分可以分为两类:①负温度系数电容器瓷(即高频热补偿电容器瓷);②正温度系数电容器瓷(即平时我们常说的COG、X7R、Y5V瓷料)。 按工作频率可以分为三类:低频、高频、微波介质。

Fanuc系统数控车床设置工件零点常用方法 1.直接用刀具试切对刀 1.用外园车刀先试车一外园,记住当前X坐标,测量外园直径后,用X坐标减外园直径,所的值输 入offset界面的几何形状X值里。 2.用外园车刀先试车一外园端面,记住当前Z坐标,输入offset界面的几何形状Z值里。 2.用G50设置工件零点 1.用外园车刀先试车一外园,测量外园直径后,把刀沿Z轴正方向退点,切端面到中心。 2.选择MDI方式,输入G50 X0 Z0,启动START键,把当前点设为零点。 3.选择MDI方式,输入G0 X150 Z150 ,使刀具离开工件进刀加工。 4.这时程序开头:G50 X150 Z150 …….。 5.注意:用G50 X150 Z150,你起点和终点必须一致即X150 Z150,这样才能保证重复加工不 乱刀。 6.如用第二参考点G30,即能保证重复加工不乱刀,这时程序开头G30 U0 W0 G50 X150 Z150 7.在FANUC系统里,第二参考点的位置在参数里设置,在Yhcnc软件里,按鼠标右键出现对话框, 按鼠标左键确认即可。 3.用工件移设置工件零点 1.在FANUC0-TD系统的Offset里,有一工件移界面,可输入零点偏移值。 2.用外园车刀先试切工件端面,这时Z坐标的位置如:Z200,直接输入到偏移值里。 3.选择“Ref”回参考点方式,按X、Z轴回参考点,这时工件零点坐标系即建立。 4.注意:这个零点一直保持,只有从新设置偏移值Z0,才清除。 4.用G54-G59设置工件零点 1.用外园车刀先试车一外园,测量外园直径后,把刀沿Z轴正方向退点,切端面到中心。 2.把当前的X和Z轴坐标直接输入到G54----G59里,程序直接调用如:G54X50Z50……。 3.注意:可用G53指令清除G54-----G59工件坐标系。 Fanuc系统数控车床常用固定循环G70-G80祥解 1.外园粗车固定循环(G71) 如果在下图用程序决定A至A’至B的精加工形状,用△d(切削深度)车掉指定的区域,留精加工预 留量△u/2及△w。 G71U(△d)R(e) G71P(ns)Q(nf)U(△u)W(△w)F(f)S(s)T(t)

FANUC数控系统故障诊断及参数的恢复调试 某厂生产的CK6150数控车床,采用FANUC 0i-mate数控系统,开机后出现报警信息:“970 NMI OCCURRED IN PMCLSI”,机床无法启动。查阅相关资料知,该报警的含义是:PMCLSI内部发生NMI(非屏蔽中断)或RAM出现奇偶错误,故笔者初步断定数控系统出现故障,需进行诊断与维修。 1 数控系统硬件故障的诊断维修 FANUC 0i-mate数控系统采用模块化结构,母板上安装有各种功能的子卡,如轴控制卡、显示卡、CPU卡、FROM/SRAM卡及模拟主轴模块等,系统由输出电压为直流24伏的电源单元供电。由于本单位有相同类型的数控系统,故维修诊断采用替换法进行。为确保替换上的板卡不出现意外,笔者对供电模块进行了检查,经测量,该模块供电电压稳定输出在直流24 V,工作正常,可以进行板卡的替换维修工作。首先替换母板,上电后系统依然报警,无法启动,考虑到系统的显示功能工作正常,接着分别更换了轴卡及CPU卡,上电后,系统终于可以正常启动了,由此确定系统的母板(型号为:A20B-8101-0285/02A)、轴卡(型号为:A20B-3300-0393/02A)、CPU卡(型号为:A20B-3300-029/04C)已损坏,需要更换。至此,数控系统硬件故障的诊断维修工作初步完成。 2 数控系统用户参数的恢复与调试

在更换了数控系统的母板、轴卡、CPU卡后,系统虽然能正常启动,但依然出现了“935”号报警,即用来存储参数和加工程序等数据的SRAM发生了ECC错误。我们知道,在FROM/SRAM 卡里,存储有CNC系统软件及机床厂家开发的用户程序(PMC梯形图)等,开机后,系统软件和用户软件只有正常登录到DRAM 模块和伺服卡上的RAM后,数控机床才能正常工作。一般情况下,FANUC系统自带的系统软件用户是无法删除的,出现错误的应是机床厂家开发的用户软件。 造成此错误的可能原因有三个:一是锂电池没电,导致FROM/SRAM卡内的数据丢失;二是FROM/SRAM卡内的数据被破坏,如进行了上电清零操作;三是FROM/SRAM卡本身损坏。前期进行硬件维修时,已对锂电池及FROM/SRAM卡进行了检查,硬件本身无故障,故确定FROM/SRAM卡内数据已破坏或丢失,需要恢复数据后机床才能正常工作。但由于单位维修人员多次更换,无法找到机床原始参数,联系机床厂家,该单位因各种原因已处于停产状态,也无法提供原始参数。另外,在笔者维修此故障前,前一维修人员在维修时对机床进行了清零操作,而在清零前又没有及时对数据进行备份,无奈之下,笔者只能依据FANUC公司提供的维修手册及机床说明书,同时结合本机床的实际情况,对主轴参数、伺服参数等进行恢复与调试。 2.1 伺服参数及主轴参数的初始化 参数的初始化主要有伺服参数的初始化及主轴参数的初始

数控车床常用指令 一、准备功能G代码 准备功能G指令由G后一或二位数值组成,它用来规定刀具和工件的相对运动轨迹、机床坐标系、坐标平面、刀具补偿、坐标偏置等多种加工操作。 1. 有关坐标系和坐标的指令 (1)绝对值编程G90与相对值编程G91 格式:G90 G91 说明: G90:绝对值编程,每个编程坐标轴上的编程值相对于程序原点。 G91:相对值编程,每个编程坐标轴上的编程值相对于前一位置而言,该值等于沿轴移动的距离。 G90、G91为模态功能,可相互注销,G90为缺省值。 例:如图2.3所示,使用G90、G91编程;要求刀具由原点按顺序移动到1、2、3点。 图2.3 G90/G91编程 (2)工件坐标系设定G92 格式:G92 X__Y__Z__ 说明:X、Y、Z值设定工件坐标系原点到刀具起点的有向距离。 G92指令通过设定刀具起点(对刀点)与坐标系原点的相对位置建立工件坐标系,工件坐标系一旦建立,绝对值编程时的指令值就是在此坐标系中的坐标值。 例:使用G92编程,建立如图2.4所示的工件坐标系。 图2.4 工件坐标系的建立 执行此程序段只建立工件坐标系,刀具并不产生运动。 G92指令为非模态指令,一般放在一个零件程序的第一段。

(3)零点偏置G54-G59 格式: . 说明: G54~G59是系统预定的6个工件坐标系(如图2.5),可根据需要任意选用。 这6个预定工件坐标系的原点在机床坐标系中的值(工件零点偏置值)可用MDI方式输入,系统自动记忆。 工件坐标系一旦选定,后续程序段中绝对值编程时的指令值均为相对此工件坐标系原点的值。 G54-G59为模态功能,可相互注销,G54为缺省值。 图2.5 工件坐标系选择(G54-G59) 2. 进给控制指令 (1)快速定位G00 格式:G00 X__Y__Z__ 说明:X、Y、Z:快速定位终点,在G90时为终点在工件坐标系中的坐标,在G91时为终点相对于起点的位移量。 G00一般用于加工前快速定位或加工后快速退刀。 G00指令中,刀具相对于工件以机床各轴预先设定的速度,从当前位置快速移动到程序段指定的定位目标点,其速度可由面板上的快速修调旋钮修正,而不能用F来规定。 G00为模态功能,可由G01、G02、G03功能注销。 注意: 在执行G00指令时,由于各轴以各自速度移动,不能保证各轴同时到达终点,因而联动直线轴的合成轨迹不一定是直线。操作者必须格外小心,以免刀具与工件发生碰撞。常见的做法是将X轴移动到安全位置,再放心地执行G00指令。 (2)线性进给及倒角G01 I.线性进给(直线插补) 格式:G01 X__Y__Z__F__; 说明: X、Y、Z:线性进给终点,在G90时为终点在工件坐标系中的坐标;在G91时为终点

1、GSK980Ta功能列表代码组别意义格式 G00快速定位 G00X(U)_ Z (W) _ G01直线插补 G01X(U)_ Z (W) _ F_ G02圆弧插补(顺时针方向CW)G02 X_Z_R_F 或G02 X_Z_ I_K_F G03圆弧插补(逆时针方向CCW)G03 X_Z_R_F 或G03 X_Z_ I_K_F G04暂停G04 P_;(单位:秒) G04 X_;(单位:秒) G04 U_;(单位:秒) G28自动返回机械原点G28 X(U)_ Z (W) _ G32切螺纹G32X(U)_ Z(W) _ F _(公制螺纹) G32X(U)_ Z(W) _ I _(英制螺纹) G50坐标系设定G50 X(x) Z(z) G70精加工循环G70 P(ns) Q(nf) G71外圆粗车循环G71U(△D)R(E)F(F) G71 P(NS)Q(NF)U(△U)W(△W)S(S)T(T)G72端面粗车循环G72W(△D)R(E)F(F) G72 P(NS)Q(NF)U(△U)W(△W)S(S)T(T)G73封闭切削循环G73 U(△I)W(△K) R(D)F(F) G73 P(NS)Q(NF)U(△U)W(△W)S(S)T(T)G74端面深孔加工循环G74 R(e) G74 X(U) Z(W) P(△i)Q(△k)R(△d)F(f) G75外圆、内圆切槽循环G75 R(e) G75 X(U) Z(W) P(△i)Q(△k)R(△d)F(f) G76复合型螺纹切削循环G76 P(m)(r)(a)Q(△dmin)R(d) G76 X(U) Z(W) R(i) P(k)Q(△d) F(L) G91外圆、内圆车削循环G90X(U)_Z(W)_R_F_ G92螺纹切削循环G92X(U)_ Z(W) _ F _(公制螺纹) G92X(U)_ Z(W) _ I _(英制螺纹) G94端面车削循环G94 X(U)_Z(W)_F_ G98每分进给G98 G99每转进给G99 2、GSK980T M功能列表代码意义格式: M00程序暂停,按“循环起动”程序继续执行 M01程序计划停止 M02程序结束 M03主轴正转 M04主轴反转 M05主轴停止 M08冷却液开 M09冷却液关

发那科0i mate-TC数控系统参数的设置方法 摘要:数控系统参数设置的正确与否直接影响数控机床的使用,本文介绍了发那科0i mate-TC数控系统参数设置的方法,通过对参数设置过程的描述,便于掌握此系统参数的设置方法和参数设置过程中的注意事项。 关键词:数控系统参数设置 无论哪个公司的数控系统都有大量的参数,有的一项参数又有八位,粗略计算起来一套CNC系统配置的数控机床就有近千个参数要设定。这些参数设置正确与否直接影响数控机床的使用和其性能的发挥。特别是用户能充分掌握和熟悉这些参数的设置,将使一台数控机床的使用和性能发挥上升到一个新的水平,也给数控机床的故障诊断和维修带来很大的方便,参数的修改还可以开发CNC系统某些在数控机床订购时没有表现出来的功能,对二次开发会有一定的帮助。 1.显示参数的操作 1)按MDI面板上的“SYSTEM”功能键数次,或者按“SYSTEM”功能键一次,再按[参数]软键,选择参数画面。 2)参数画面由多页组成,可以通过以下两种方法选择需要显示的参数所在的画面。 (1)用光标移动键或翻页键,显示需要的画面。 (2)由键盘输入要显示的参数号,然后按下[搜索]软健,这样可显示指定参数所在的页面,光标同时处于指定参数的位置。 2.用MDI设定参数 1)在操作面板上选择MDI方式或急停状态。 2)按下“OFS/SET”功能键,再按[设定]软键,可显示设定画面的第一页。 3)将光标移动到“参数写入”处,按[操作]软键,进入下一级画面。 4)按[NO:1]软键或输入1,再按[输入]软键,将“参数写入”设定为1;这样参数处于可写入状态,同时CNC发生100号报警。 5)按“SYSTEM”功能键,再按[参数]软键,进入参数画面,找到需要设定参数的画面,将光标置于需要设定的位置上。 6)输入参数,然后按“INPUT”键,输入的数据将被设定到光标指定的参数中;

数控车床编程基本指令大全 常用编程指令的应用 车削加工编程一般包含X和Z坐标运动及绕Z轴旋转的转角坐标C 。 (1)快速定位(G00或G0) 刀具以点位控制方式从当前所在位置快速移动到指令给出的目标位置。 指令格式:G00 X(U) Z(W) ; (2)直线插补(G01或G1) 指令格式:G01 X(U) Z(W) F ; 图1 快速定位图2 直线插补 G00 X40.0 Z56.0; G01 X40.0 Z20.1 F0.2; /绝对坐标,直径编程; /绝对坐标,直径编程,切削进给率0.2mm/r G00 U-60.0 W-30 G01 U20.0 W-25.9 F0.2; /增量坐标,直径编程 /增量坐标,直径编程,切削进给率0.2mm/r

(3)圆弧插补(G02或G2,G03或G3) 1)指令格式: G02 X(U)_Z(W)_I_K_F_ ; G02 X(U) Z(W) R F ; G03 X(U)_Z(W)_I_K_F_ ; G03 X(U) Z(W) R F ; 2)指令功能: 3)指令说明: ①G02为顺时针圆弧插补指令,G03为逆时针圆弧插补指令。圆弧的顺、逆方向判断见图3左图,朝着与圆弧所在平面相垂直的坐标轴的负方向看,顺时针为G02,逆时针为G03,图3右图分别表示了车床前置刀架和后置刀架对圆弧顺与逆方向的判断; 图3 圆弧的顺逆方向 ②如图4,采用绝对坐标编程,X、Z为圆弧终点坐标值;采用增量坐标编程,U、W为圆弧终点相对圆弧起点的坐标增量,R是圆弧半径,当圆弧所对圆心角为0°~180°时,R取正值;当圆心角为180°~360°时,R取负值。I、K为圆心在X、Z轴方向上相对圆弧起点的坐标增量(用半径值表示),I、K为零时可以省略。

数控车床G指令和M代码详细解释

FANUC数控G代码,常用M代码:代码名称-功能简述 G00------快速定位 G01------直线插补 G02------顺时针方向圆弧插补 G03------逆时针方向圆弧插补 G04------定时暂停 G05------通过中间点圆弧插补 G07------Z 样条曲线插补 G08------进给加速 G09------进给减速 G20------子程序调用 G22------半径尺寸编程方式 G220-----系统操作界面上使用 G23------直径尺寸编程方式 G230-----系统操作界面上使用 G24------子程序结束 G25------跳转加工 G26------循环加工 G30------倍率注销 G31------倍率定义 G32------等螺距螺纹切削,英制 G33------等螺距螺纹切削,公制 G53,G500-设定工件坐标系注销 G54------设定工件坐标系一 G55------设定工件坐标系二 G56------设定工件坐标系三 G57------设定工件坐标系四 G58------设定工件坐标系五 G59------设定工件坐标系六 G60------准确路径方式 G64------连续路径方式 G70------英制尺寸寸 G71------公制尺寸毫米 G74------回参考点(机床零点) G75------返回编程坐标零点 G76------返回编程坐标起始点 G81------外圆固定循环 G331-----螺纹固定循环 G90------绝对尺寸 G91------相对尺寸 G92------预制坐标

数控编程中常用的指令(G 代码、M 代码) 在数控编程中,有的编程指令是不常用的,有的只适用于某些特殊的数控机床。这里只要介绍一些常用的编程指令,对于不常用的编程指令,请参考使用的数控机床编程手册。 1、准备功能指令(G 指令) 准备功能指令由字符G 和其后的1~3位数字组成,其主要功能是指定机床的运动方式,为数控系统的插补运算作准备。G 指令的有关规定和含义见表1。 G 代码的说明 G 代码 功能 G 代码 功能 G00 定位(快速进给) G43 取消刀具长度补偿 G01 直线插补(切削进给) G44 刀具长度正偏置(刀具延长) G02 圆弧插补(顺时针) G49 刀具长度负偏置(刀具缩短) G03 圆弧插补(逆时针) G54—G59 工作坐标系 G17 XY 平面选择 G80 固定循环取消 G18 ZX 平面选择 G81 钻孔固定循环 G19 YZ 平面选择 G83 深孔钻孔固定循环 G40 取消刀具半径补偿 G90 绝对坐标编程方式 G41 刀具半径左补偿 G91 相对坐标编程方式 G42 刀具半径右补偿 注:以上G 代码均为模态指令(或续效指令),一经程序段中指定,便一直有效,直到以后程序段中出现同组另一指令(G 指令)或被其它指令取消(M 指令)时才失效,否则保留作用继续有效,而且在以后的程序中使用时可省略不写。 2、辅助功能指令(M 指令) 辅助功能指令由字母M 和其后的两位数字组成,主要用于完成加工操作时的辅助动作。常用的M 指令见表2。 M 代码的说明 M 代码 功能 说明 M 代码 功能 说明 M00 程序停止 非模态 M08 冷却液开 模态 M01 选择程序停止 M09 冷却液关 M02 程序结束 M30 程序结束并返回 非模态 M03 主轴顺时针旋转 模态 M98 调用子程序 M04 主轴逆时针旋转 M99 子程序取消 M05 主轴停止

FANUC oi数控系统常用准备功能指令G指令功能程序格式及说明 G00 快速点定位G00 X()Z() G01 直线插补G01 X()Z()F() G02 顺向圆弧插补G02(G03)X()Z()R()F() G03 逆向圆弧插补G02(G03)X()Z()I()K()F() G04 暂停G04 X1.5;G04 U0.5;G04 P1500 G17 选择XY平面G17; G18 选择XZ平面G18; G19 选择YZ平面G19; G20 英寸输入G20; G21 毫米输入G21; G27 返回参考点检测G27 X()Z() G28 返回参考点G28 X()Z() G30 返回2、3、4参考点G30 P3X()Z() G30 P4X()Z() G32 螺纹切削G32 X()Z()F() G34 变螺距螺纹切削G34 X()Z()F()K() G指令功能程序格式及说明 G40 刀尖半径补偿取消G40; G41 刀尖半径左补偿G41 G01 X()Z() G42 刀尖半径右补偿G42 G01 X()Z() G50 坐标系设定或最高限速G50 X()Z() G50 S() G52 局部坐标系设定G52 X()Z() G53 选择机床坐标系G53 X()Z() G54 选择工件坐标系1 G54; G55 选择工件坐标系2 G55; G56 选择工件坐标系3 G56; G57 选择工件坐标系4 G57; G58 选择工件坐标系5 G58; G59 选择工件坐标系6 G59; G65 宏程序非模态调用G65 P()L()[自变量指定] G66 宏程序模态调用G66 P()L()[自变量指定] G67 宏程序模态调用取消G67 M代码及功能 M00 程序停止M01 计划结束M02 程序结束M03 主轴正转启动 M03*主轴顺时针转动M04*主轴逆时针转M05*主轴停止转动M06*换刀M07*2号冷却液开M08*1号冷却液开M09*冷却液关M10*夹紧M11*松开M13*主轴顺时针,冷却液开M14*主轴逆时针,冷却液开M15*正运动M16*负运动M19*主轴定向停止M30纸带结束

数控车床编程常用指令 2008-05-1709:00 1.F功能 F功能指令用于控制切削进给量。在程序中,有两种使用方法。 (1)每转进给量 编程格式G95F~ F后面的数字表示的是主轴每转进给量,单位为mm/r。 例:G95F0.2表示进给量为0.2mm/r。 (2)每分钟进给量 编程格式G94F~ F后面的数字表示的是每分钟进给量,单位为mm/min。例:G94F100表示进给量为100mm/min。 2.S功能 S功能指令用于控制主轴转速。 编程格式S~

S后面的数字表示主轴转速,单位为r/min。在具有恒线速功能的机床上,S功能指令还有如下作用。 (1)最高转速限制 编程格式G50S~ S后面的数字表示的是最高转速:r/min。 例:G50S3000表示最高转速限制为3000r/min。 (2)恒线速控制 编程格式G96S~ S后面的数字表示的是恒定的线速度:m/min。 例:G96S150表示切削点线速度控制在150m/min。 (3)恒线速取消 编程格式G97S~ S后面的数字表示恒线速度控制取消后的主轴转速,如S未指定,将保留G96的最终值。 例:G97S3000表示恒线速控制取消后主轴转速3000r/min。 3.T功能 T功能指令用于选择加工所用刀具。

编程格式T~ T后面通常有两位数表示所选择的刀具号码。但也有T后面用四位数字,前两位是刀具号,后两位是刀具长度补偿号,又是刀尖圆弧半径补偿号。 例:T0303表示选用3号刀及3号刀具长度补偿值和刀尖圆弧半径补偿值。 T0300表示取消刀具补偿。 4.M功能 M00:程序暂停,可用NC启动命令(CYCLESTART)使程序继续运行; M01:计划暂停,与M00作用相似,但M01可以用机床“任选停止按钮”选择是否有效; M03:主轴顺时针旋转; M04:主轴逆时针旋转; M05:主轴旋转停止; M08:冷却液开; M09:冷却液关; M30:程序停止,程序复位到起始位置。 5.加工坐标系设置G50

FANUC 0系列参数100-9977 FANUC 0系列参数说明其余参数0100以后 ☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆ ☆ 请注意:以下参数在设定时均按十进制数输入!!! ☆ ☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆ 0100 CMRX 0101 CMRZ 0102 CMR3 0103 CMR4 CMRX 、CMRZ 、CMR3、CMR4分别为X 轴、Z 轴、第三轴、第四轴的指令的倍率, 见附表12。 附表12 X 轴、Z 轴、第三轴、第四轴 的指令的倍率 当一任意指令倍率(No.0035 ACMR=1)被用时,有两种设定方式: ①当一个指令倍率是1/2~1/27时; 预设定值= ②当一个指令倍率是2~48时;预设定值=2*(指令倍率) 0108 SPLOW SLOW :主轴速度以恒定速度旋转,或主轴变档速度(当参数No.003 GST=1) 设定码 倍率 1 0.5 2 1 4 2 10 5 20 10

设定值= 设定围0~255r/min 0109 THDCH 在G92螺纹切削循环的倒角宽度的设定。设定围0~127(0.1螺距) 0110 SCTTIM 检查主轴速度到达信号设定的延时时间,这时间的建立是从执行S码开始,主轴速度到达为止的时间,设定围0~255ms。 0111 MBUF1 0112 MBUF2 MBUF1、MBUF2:可最多设定两个其后的程序段不进行缓存处理的M代码。例如:设定了M03时,M03下面的程序段不进缓存区直接处理。 0113 PSORGX 0114 PSORGZ PSORGX、PSORGZ:分别为X、Z轴参考点上的栅格数(0~255)。 0117 OFCMP 0118 TLCMP 0119 OFMAX 0120 TLMAX 与简易刀具寿命管理功能相关的参数: OFCMP:偏置号补偿值,设定值为0~32。 TLCMP:刀具选择号补偿值,设定值为0~99。

G、M功能指令简述 为了让数控机床按要求进行切削加工,人们就要用程序形式给它输入必要的指令来加以控制。这种程序指令的规则和格式必须严格符合相应机床(数控系统)的要求和规定,否则机床(数控系统)就无法工作。不同机床(数控系统)的功能指令有其共性也有不尽相同的地方,这里仅就一些HELLER加工中心常用的基本功能指令进行简单说明。 准备功能和辅助功能是程序段的基本组成部分,是指定工艺过程各种运动和操作特征的核心。 一、准备功能指令 准备功能指令,又称G指令、G代码,它由字母和数字组成,下面列举HELLER 加工中心常用的准备功能指令,见表 模态与非模态指令 编程中的指令有模态指令和非模态指令,模态指令也称续效指令,一经程序段中指定,便一直有效,与上段相同的模态指令可省略不写,直到以后程序中重新指定同组指令时才失效。而非模态指令(非续效指令)其功能仅在本程序段中有效,与上段相同的非模态指令不能省略不写。 二、准备功能指令的应用 1、G0 快速点定位 编程: G0 X…Y…Z… 参数说明: XYZ 直角坐标中的终点 功能:快速移动使刀具快速定位,此功能不适用于工件加工。 操作顺序:利用G0编程的刀具运动以最大允许速度执行(快进),快进速度分别在机床各轴数据中确定。如果快进运动在几个轴上同步执 行,那么快进速度由要求轨迹段时间最长的轴确定。使用G0指 令时要注意刀具是否和工件及夹具发生干涉,忽略这一点,就容 易发生碰撞,而在快速状态下的碰撞就更加危险。

附注: G0是模态指令 编程示例: G0用于接近起始位置或换刀点,退刀等。 N10 G90 S400 M3 绝对尺寸编程,主轴顺时针转动,转速为400r/min N20 G0 X30 Y20 Z2 快进到起始位置 N30 G1 Z-5 F100 D1 直线插补进刀,S=400,F=100,刀具长度补偿D1 N40 X80 Y65 直线插补到终点位置 N50 G0 Z100 退刀 N60 M30 程序结束 2、G1 直线插补 编程: G1 X…Y…Z…F… 参数说明: XYZ 直角坐标中的终点 F 进给率,mm/min 功能:利用G1,刀具可以作直线或斜线运动,这些直线和斜线运动可以是平面上的,也可以是空间上的,三轴联动就是空间上的运动。操作顺序:刀具沿直线以进给率F从当前起点移到编程的目的点。可用直角坐标输入目的点。 例: G1 X100 Y20 Z30 S200 F100 M3 刀具以转速S=200(正转),进给F=100的速度从前一位置移 动到目的点(X100 Y20 Z30)。 附注: G1是模态的,主轴转速S与主轴转动方向M3/M4必须由加工来确定。 编程示例: N10 G17 S400 M3 选择工作平面X-Y面,主轴顺时针转动,S=400 N20 G0 X20 Y20 Z2 快进到起始位置 N30 G1 Z-2 F100 D1 直线插补进刀,S=400,F=100,刀具长度补偿D1 N40 X80 Y80 Z-15 直线插补到终点位置 N50 G0 Z100 退刀 N60 M30 程序结束

数控车床编程常用指令介绍 1. F功能 F功能指令用于控制切削进给量。在程序中,有两种使用方法。 (1)每转进给量 编程格式 G99 F~ F后面的数字表示的是主轴每转进给量,单位为mm/r。 例:G99 F0.2 表示进给量为0.2 mm/r。 (2)每分钟进给量 编程格式G98 F~ F后面的数字表示的是每分钟进给量,单位为 mm/min。 例:G94 F100 表示进给量为100mm/min。 2. S功能 S功能指令用于控制主轴转速。 编程格式 S~ S后面的数字表示主轴转速,单位为r/min。在具有恒线速功能的机床上,S功能指令还有如下作用。 (1)最高转速限制 编程格式 G50 S~ S后面的数字表示的是最高转速:r/min。 例:G50 S3000 表示最高转速限制为3000r/min。 (2)恒线速控制 编程格式 G96 S~ S后面的数字表示的是恒定的线速度:m/min。 例:G96 S150 表示切削点线速度控制在150 m/min。 (3)恒线速取消 编程格式 G97 S~ S后面的数字表示恒线速度控制取消后的主轴转速,如S未指定,将保留 G96的最终值。 例:G97 S3000 表示恒线速控制取消后主轴转速3000 r/min。 3. T功能 T功能指令用于选择加工所用刀具。 编程格式 T~ T后面通常有两位数表示所选择的刀具号码。但也有T后面用四位数字,前两位是刀具号,后两位是刀具长度补偿号,又是刀尖圆弧半径补偿号。 例:T0303 表示选用3号刀及3号刀具长度补偿值和刀尖圆弧半径补偿值。 T0300 表示取消刀具补偿。 4. M功能 M00:程序暂停,可用NC启动命令(CYCLE START)使程序继续运行; M01:计划暂停,与M00作用相似,但M01可以用机床“任选停止按钮”选择是否有效; M02:程序结束,该指令表示执行完程序内所有指令后,主轴停止,进给停止,冷却液关闭,机床处于复位状态。 M03:主轴顺时针旋转; M04:主轴逆时针旋转;

贴片电阻、贴片电容规格、封装、尺寸 贴片电阻常见封装有9种,用两种尺寸代码来表示。一种尺寸代码是由4位数字表示的EIA(美国电子工业协会)代码,前两位与后两位分别表示电阻的长与宽,以英寸为单位。我们常说的0603封装就是指英制代码。另一种是米制代码,也由4位数字表示,其单位为毫米。下表列出贴片电阻封装英制和公制的关系及详细的尺寸: 0402=1.0x0.5 0603=1.6x0.8 0805=2.0x1.2 1206=3.2x1.6 1210=3.2x2.5 1812=4.5x3.2 2225=5.6x6.5 国内贴片电阻的命名方法:

1、5%精度的命名:RS-05K102JT 2、1%精度的命名:RS-05K1002FT R -表示电阻 S -表示功率0402是1/16W、0603是1/10W、0805是1/8W、1206是1/4W、 1210是1/3W、1812是1/2W、2010是3/4W、2512是1W。 05 -表示尺寸(英寸):02表示0402、03表示0603、05表示0805、06表示1206、1210表示1210、1812表示1812、10表示1210、12表示2512。 K -表示温度系数为100PPM, 102-5%精度阻值表示法:前两位表示有效数字,第三位表示有多少个零,基本单位是Ω,102=10000Ω=1KΩ。1002是1%阻值表示法:前三位表示有效数字,第四位表示有多少个零,基本单位是Ω,1002=100000Ω=10KΩ。 J -表示精度为5%、F-表示精度为1%。 T -表示编带包装 贴片电阻各参数说明 贴片电阻的阻值表示与贴片电容容值表示 1、贴片电阻的阻值表示与贴片电容容值表示都是数字与“R”组合表示的。譬如:3ohm用3R0表示,10ohm用100表示,100ohm用101表示,也就是说“R”表示点“.”的意思,而101后面个位数的“1”表示的是带有1个0,例如102表示10000。 2、电阻上的数字和字母表示的就是阻值,R002就表示0.002ohm,180表示的就是18ohm. 3、怎样区分贴片的电阻与电容,由于电阻上面有白色的字体表示,所以除端角外背景颜色应该是黑色的,而电容上就没有字体表示,也不会有黑色的颜色,因为有黑色的话容易让人产生误会电容被氧化。 读出四块数据,乘给出数据,相加 贴片电阻的命名 贴片电阻阻值误差精度有±1%、±2%、±5%、±10%精度,常用的最多的是±1%和±5%,±5%精度的常规是用三位数来表示例例512,前面两位是有效数字,第三位数2表示有多少个零,基本单位是Ω,这样就是5100欧,1000Ω=1KΩ,1000000Ω=1MΩ 为了区分±5%,±1%的电阻,于是±1%的电阻常规多数用4位数来表示, 这样前三位是表示有效数字,第四位表示有多少个零4531也就是4530Ω,也就等于4.53KΩ

§2.3 常用的准备功能指令

一、与坐标系有关的指令 1.绝对坐标与增量坐标编程指令-G90、G91 用G90编程时,程序段中的坐标尺寸为绝对值,即在工件坐标系中的坐标值(相对于工件原点)。 用G91编程时,程序段中的尺寸为增量坐标值,即刀具运动的终点相对于前一位置的坐标增量(相对于刀具当前点)。

程序段书写格式为 G90(或 G91)…; 1) 在车床上,绝对坐标尺寸用XZ表示,增量坐标尺寸用UW表示; 2) 数控系统通电后,机床一般处于G90状态,并且一直有效,直到在后面的程序段中出现G91指令为止。

2、工件坐标系设定指令G92 编程时,首先要设一个编程坐标系(工件坐标系),程序中的绝对坐标值均以此坐标系为根据。编程时通过G92指令将编程原点告诉数控系统,并把这个设定值记忆在数控装置的存储器内。 当执行该指令后,就在机床内建立了工件坐标系。G92指令仅用于设定工件坐标系,并不使刀具或工件产生运动,只是显示屏上的坐标值发生变化。

程序段书写格式为 G92 X_ Y_ Z_ ; 式中,X、Y、Z为刀具起始点(即起刀点或对刀点)相对于工件原点的坐标值。 G92为非模态代码,一般放在零件程序的第一个程序段。 车床中应用时,美产控制器一般用G92,而日产控制器(FUNUC)则采用G50。 G92指令通过设定对刀点与工件原点的相对位置来建立工件坐标系的。因此,执行G92指令前,必须通过对刀操作确保刀具放在程序所要求的对刀点位置上。

主要内容 工件坐标系设定指令G92 ( X 200, Y 20 ) 工件 刀具起始点 工件坐标系 机床坐标系 200 160 120 80 40 120 100 80 60 40 20 O O ′ X ′ Y ′ Y X 铣床: G92X160.0Y-20.0;