制动系统设计计算书

(Φ 式制动器,前:后= :)

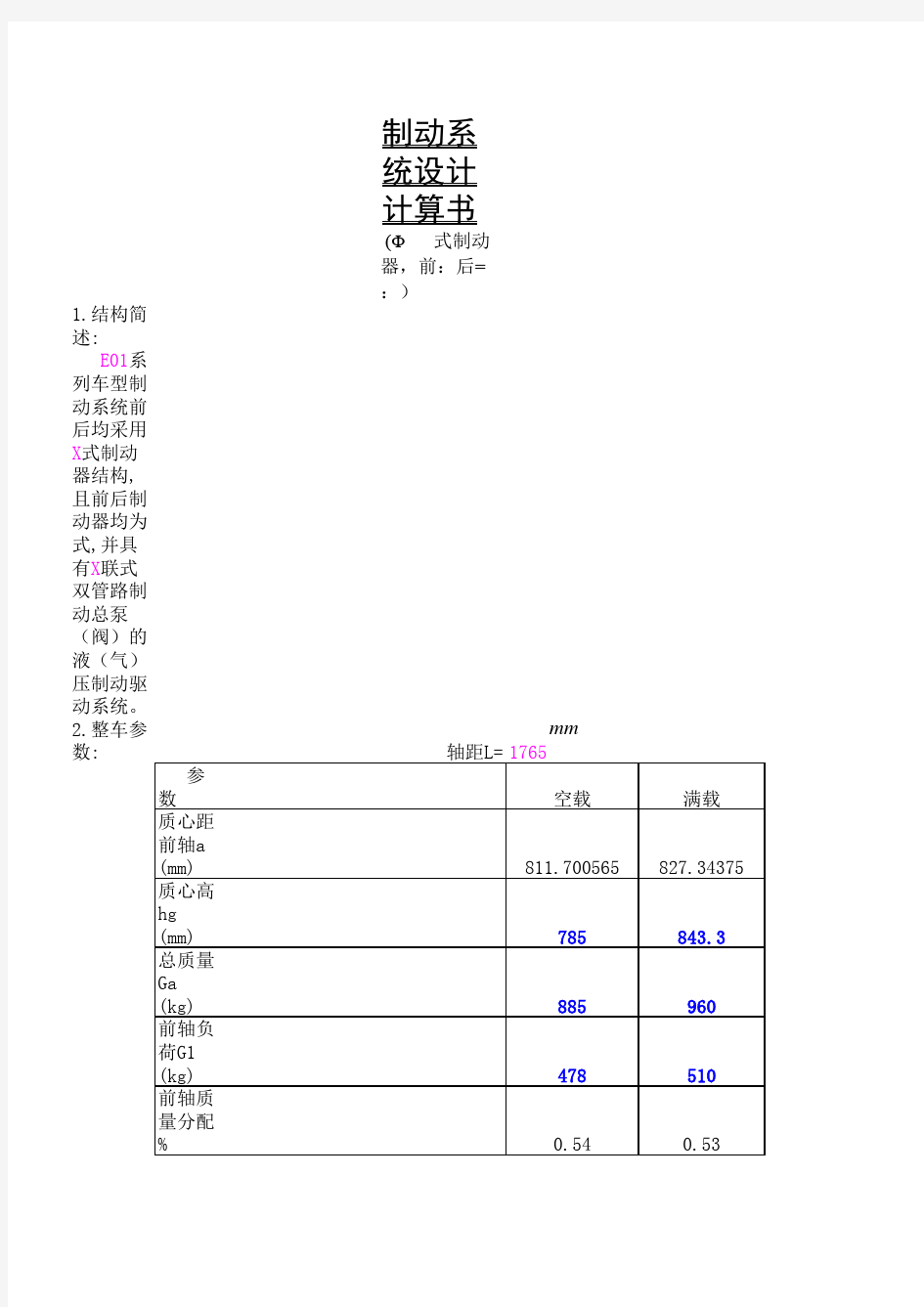

1.结构简述:

E01系列车型制动系统前后均采用X 式制动器结构,且前后制动器均为式,并具有X 联式双管路制动总泵(阀)的液(气)压制动驱动系统。

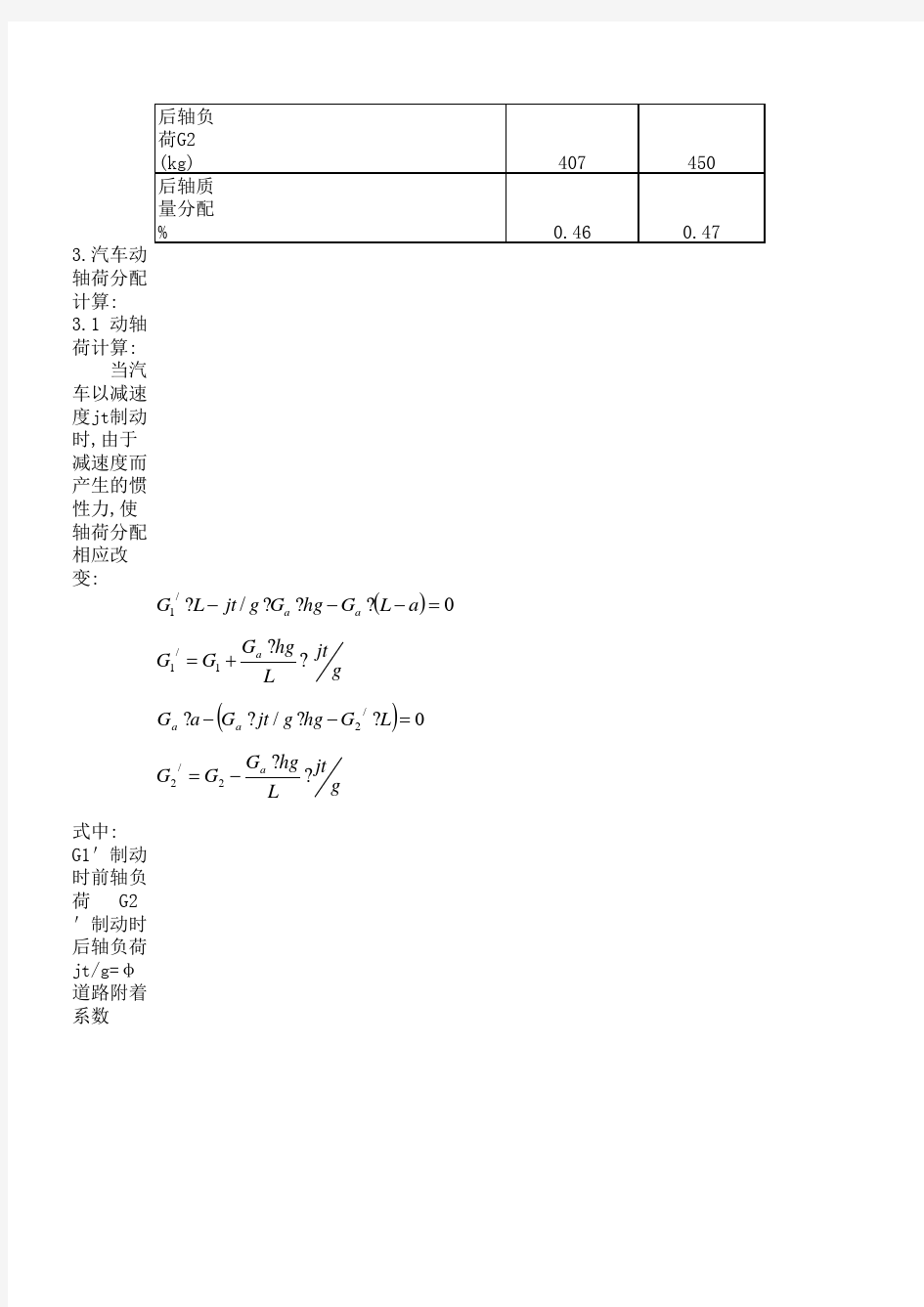

3.1 动轴荷计算:

当汽车以减速度jt制动时,由于减速度而产生的惯性力,使轴荷分配相应改变:

式中: G1'制动时前轴负荷 G2'制动时后轴负荷 jt/g=φ 道路附着系数

其中减速度jt为了计算方便,通常取以重力加速度的若干倍。表一是根据不同的jt/g值计算出汽车空载和满载时动轴荷分配值: 对汽车在不同的减速度jt/g值时前后轴动载荷分配比按下式计算: 前轴动轴荷:G1'/Ga ×100% 后轴动轴荷:G2'/Ga ×100%

表二为汽车制动时前后在不同减速度jt/g值时动轴荷分配比:

表二(见下页):

()0

//

1=-×-××-×a L G hg G g jt L G a a ()

//

2=×-××-×L G hg g jt G a G a a

4.1.汽车制动时所需的制动力P τ(轴制动力)

当汽车以减速度jt/g制动时,前后各自所需的制动力为: 前轴: P τ1=G1'×jt/g ×

9.8 (N) 后轴: P τ2=G2'×jt/g ×9.8 (N)

4.2.1.汽车前轴制动器所产生的制动力P τ1': 前轴制动扭矩: #VALUE!

#VALUE!

P 0(N)

式中: M T1:单个前轮能发出的制动扭矩 BEF1:前制动器效率因数

0.76 d1:前制动器分泵直径(φ) m 0.02064 R k1:前轮滚动半径(m)

0.271

R r1:前制动器有效半径(m)

X

4.2.2.汽车后轴制动器所能产生的制动力P τ2':#VALUE!

#VALUE!

P 0(Nm)

式中: M T2:单个后轮能发出的制动扭矩 BEF2:后制动器效率因数X d2:后制动器分泵直径m X R k2:后轮滚动半径m X R r2:后制动器有效半径(m)

X

#VALUE!

4.3 同步附着系数:

#VALUE!

#VALUE!

4.4 满载时前后轴附着力矩:(道路附着系数Φ=0.65时的附着力矩)前轴附着力矩:

#VALUE!(N)

后轴附着力矩:

#VALUE!(N)

4.5 最大管路压力 :

产生最大管路压力矩时(Φ=0.65)的管路压力为最大管路压力,故当

Φ=0.65时,此时前轮制动所需的油压大于后轮制动所需油压: 即:#VALUE!

P 0 =

#VALUE!P 0=

#VALUE!

(Pa)

4.6 制动踏板力计算:

式中:P p :制动踏板力 S m :制动总泵活塞面积

总泵直径为: d=

S m =π/4×d 2=

#VALUE!

m 2

P 0:制动管路压力 I :踏板杠杆比I=X

故:Pp=#VALUE!P 0(N) 汽车满载时制动管路油压P0为(Φ=0.65):

P τ2=G 2'×jt/g ×9.8

#VALUE!

P 0 =

#VALUE!

P p =#VALUE!(N)

因BJ1043VBPE7制动系统采用真空助力机构,所以实际踏板力取决于真空助力器的助力比K,因而实际踏板力为P F =P /K(见表四),现该车型真空助力器的K=表四:=′=1'

1k t R P M ?°j I

P S P m p /0′==

′=2'

2k t R P M oó

j ?

°j M

M t ='1

从表中得出:

式中: Va:汽车制动时的初速度(Km/h) jt:制动减速度 jt=g ·Φ

实际上,在汽车制动时,由踏下踏板到开始产生制动力尚有一段作用时间,取此值为0.2秒,所以实

际制动距离St必须考虑这一作用时间。

所以:

计算时取制动初速度50Km/h

则:

#VALUE!m ≤22m

所以,制动距离符合GB7258-1997《机动车运行安全技术条件》的规定和要求。

4.8 总泵容量及踏板行程的计算:4.8.1前后轴管路所需的排量:4.8.1.1前制动回路所需的排量:

其中:

——前制动分泵截面积——活塞行程

2.5

——前制动管路膨胀量——前制动软管的长度L=X

m

——前制动软管的数量n=2

则:

#VALUE!

mm 3

#VALUE!mm 3

4.8.1.2后制动回路所需的排量:

其中:

——后制动分泵截面积——活塞行程

2.5

——后制动管路膨胀量——后制动软管的长度L=X m ——后制动软管的数量n=1

则:

#VALUE!

mm 3#VALUE!

mm 3

L

n

=

t S =

Va 11114p i V S V +′′=d 1

S 1

d 1p V 1000

38.11′′′=L n V P L =1p V n

=

\1i V 2

114/d S ′=p =

1d 2

2

224p i V

S V +′′=d

100038.12′′′=L n V P 2

2

24/d S ′=p =

1d 2S 2d 2

p V =2p V =

\2i V

4.8.1.3实际总泵排量:

总泵的行程为: 前腔L 前=

X m 后腔L 后=

X

m

前腔:

#VALUE!mm 3 ≤#VALUE!后腔:

#VALUE!

mm 3 ≥

#VALUE!

4.8.1.4排量的匹配结果:

总泵的排量在调整行程后可以满足使用要求。

4.8.2踏板行程Lp的计算: 踏板杠杆比: I=X 总泵最大空行程: 2mm

#VALUE!mm ≤

制动踏板行程符合标准规定和要求。

5. 制动器容量的计算

用磨擦片的比能量耗散率[每单位衬片(衬块)磨擦面积的每单位时间耗散的能量]、比磨擦力[每单位衬片(衬块)磨擦面积的制动器的磨擦力]来衡量制动器的热容量和磨损容量。计算结果见表五:

其中:

式中:

Vmax——制动初速度 Vmax=6518.1

jt——制动减速度 取 jt=

0.6g

A 1、A 2——前、后制动器衬片(衬块)的磨擦面积

B 1

、B 2——前、后制动器衬片(衬块)的宽度 A 1=2×π×R r1×B 1×δ1/360=#VALUE!mm 2 A 2=2×π

×R r2×B 2×δ2/360=

#VALUE!

mm 2

δ1、δ2——前、后制动器摩擦片包角 δ1

=δ2=

=

\2i

V =

′=?°?°L S V =

′=oóoóL S V =

h Km /s m /

β1、β2——前、后制动力分配比

β1=#VALUE!β2=1-β1=

从计算结果来看,前、后制动器的热容量和磨损容量均足够。

6. 计算结果分析:

通过以上分析计算可以看出,整车制动系统的匹配均符合标准的要求,只是踏板行程稍大。

另上述计算结果均与整车参数有关,且计算大都是理想化、理论上的计算,具体情况尚待整车动态试验进一步验证。

P0(Nm) P0(Nm)

#VALUE! X m

X

以实

#VALUE!

=

j

mm 3不符合(调行程)mm 3

符合

150mm

B 1=B 2=X

224

mm

#VALUE!