一、苯-氯苯板式精馏塔的工艺设计任务书

(一)设计题目

设计一座苯-氯苯连续精馏塔,要求年产纯度为98.5%的苯36432吨,塔底馏出液中含苯1%,原料液中含苯为61%(以上均为质量百分数)。

(二)操作条件

1.塔顶压强4kPa(表压)

2.进料热状况:饱和蒸汽进料

3.回流比:R=2R

min

4.单板压降不大于0.7kPa

(三)设计内容

设备形式:筛板塔

设计工作日:每年330天,每天24小时连续运行

厂址:青藏高原大气压约为77.31kpa的远离城市的郊区

设计要求

1.设计方案的确定及流程说明

2.塔的工艺计算

3.塔和塔板主要工艺尺寸的确定

(1)塔高、塔径及塔板结构尺寸的确定

(2)塔板的流体力学验算

(3)塔板的负荷性能图绘制

(4)生产工艺流程图及精馏塔工艺条件图的绘制

4、塔的工艺计算结果汇总一览表

5、对本设计的评述或对有关问题的分析与讨论

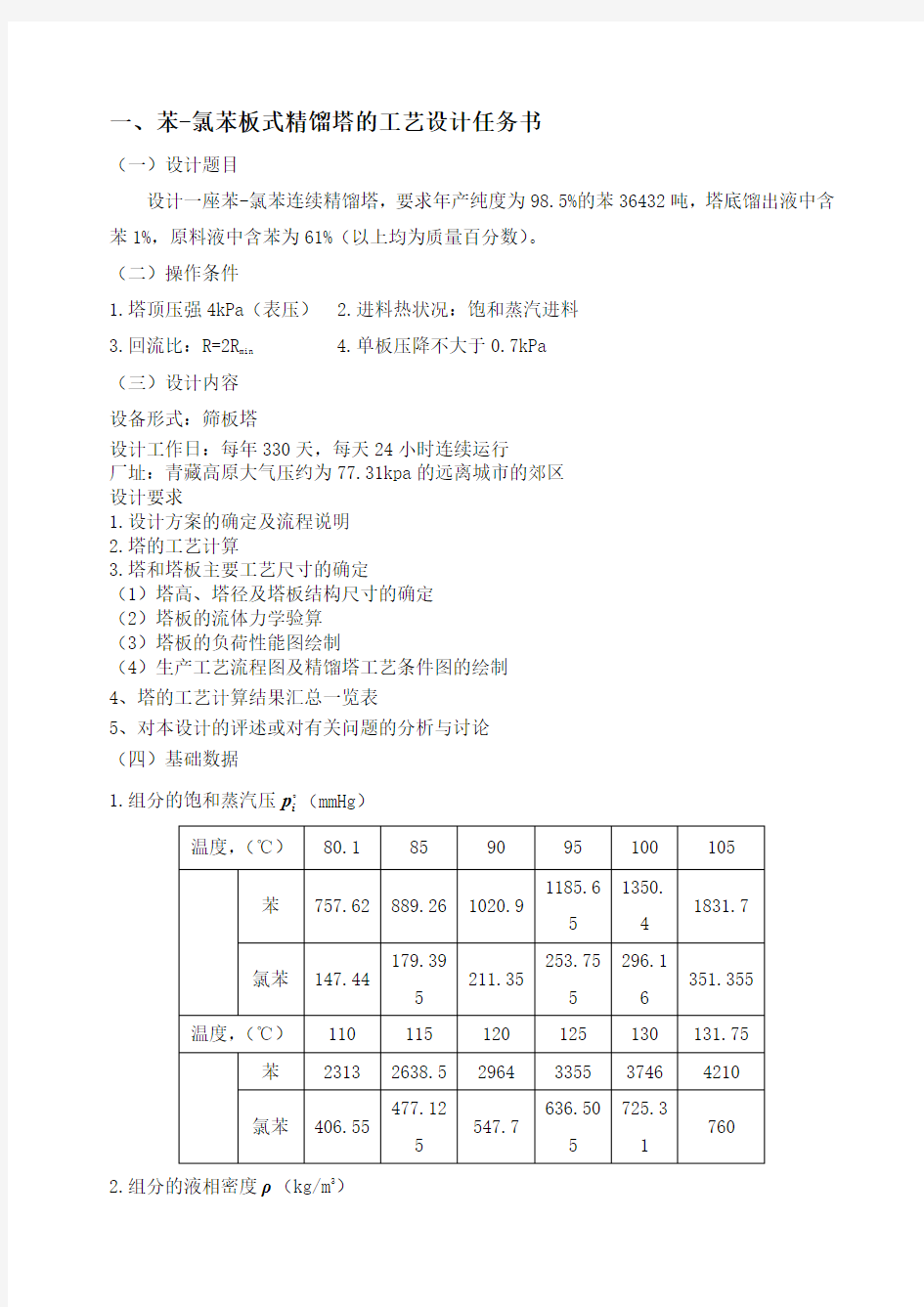

(四)基础数据

1.组分的饱和蒸汽压

i

p(mmHg)

温度,(℃)80.1 85 90 95 100 105

苯757.62 889.26 1020.9 1185.6

5

1350.

4

1831.7

氯苯147.44 179.39

5

211.35

253.75

5

296.1

6

351.355

温度,(℃)110 115 120 125 130 131.75 苯2313 2638.5 2964 3355 3746 4210

氯苯406.55 477.12

5

547.7

636.50

5

725.3

1

760

2.组分的液相密度ρ(kg/m3)

温度,(℃)60 80 100 120 140 苯836.6 815.0 792.5 768.9 744.1

氯苯1064.0 1042.

1019.0 996.4 972.9

3.组分的表面张力σ(mN/m )

温度,(℃)60 80 100 120 140

苯23.74 21.27 18.85 16.49 14.17

氯苯25.96 23.75 21.57 19.42 17.32

4.液体粘度μ(mPa?s)

温度,(℃)60 80 100 120 140

μ苯0.381 0.308 0.255 0.215 0.184

氯苯0.515 0.428 0.363 0.313 0.274

5.Antoine常数

组分 A B C

苯 6.023 1206.35 220.24

氯苯7.1338 2182.68 293.767

二、苯-氯苯板式精馏塔的工艺计算书(精馏段部分)

(一)设计方案的确定及工艺流程的说明

原料液经卧式列管式预热器预热至泡点后送入连续板式精馏塔(筛板塔),塔顶上升蒸汽流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却后送至苯液贮罐;塔釜采用热虹吸立式再沸器提供汽相流,塔釜产品经卧式列管式冷却器冷却后送入氯苯贮罐。

典型的连续精馏流程为原料液经预热器加热后到指定的温度后,送入精馏塔的进料板,在进料上与自塔上部下降的回流液体汇合后,逐板溢流,最后流入塔底再沸器中。在每层板上,回流液体与上升蒸气互相接触,进行热和质的传递过程。操作时,连续地从再沸器取出部分液体作为塔底产品(釜残液),部分液体汽化,产生上升蒸气,依次通过各层塔板。塔顶蒸气进入冷凝器中被全部冷凝,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品(馏出液)。

(二)全塔的物料衡算

1.料液及塔顶底产品含苯的摩尔分率

苯和氯苯的相对摩尔质量分别为78.11 kg/kmol 和112.6kg/kmol

=+=

6

.112/39.011.78/61.011

.78/61.0F x 0.693

2.平均摩尔质量

3.料液及塔顶底产品的摩尔流率

依题给条件:一年以

330

天,一天以

24

小时计,有:

h kmol 62.5824

330989

.010*******=???=

D ,

全塔物料衡算: W x D x F x W D F w D f +=+= ?25.6kmol/h W kmol/h

22.84==F

(三)塔板数的确定 1.理论塔板数T N 的求取 2)确定操作的回流比R

将1)表中数据作图得y x ~曲线及y x t ~-曲线。在y x ~图上,因q=0, e (0.693,0.693)查得693.0=q y ,31.0=q x 。故有:

7624.031

.0693.0693.0989.0min =--=--=

q q q D x y y x R ;525.12min ==R R

3)求理论塔板数(图解法) 精馏段操作线:392.0604.01

1

+=++

+=

x R x x R R y D

总理论板层数:6.5(包括再沸器) 进料板位层:4 2.实际塔板数p N 1)全塔效率T E

选用m T E μlog 616.017.0-=公式计算。该式适用于液相粘度为0.07~1.4mPa ·s 的烃类物系,式中的m μ为全塔平均温度下以进料组成表示的平均粘度。

塔的平均温度为0.5(80+129)=104.5℃(取塔顶底的算术平均值),在此平均温度下查化工原理附录得:s mPa 246.0?=A μ,s mPa 352.0?=B μ。

2)实际塔板数p N (近似取两段效率相同)

精馏段:651.0/31==Np 块 提馏段:551.0/5.21==Np 块 (四)塔的精馏段操作工艺条件及相关物性数据的计算 1.平均压强m p

取每层塔板压降为0.7kPa 计算。 塔顶:kPa 31.81431.77=+=D p

加料板:kPa 51.8567.031.81=+=?F p 塔底:kPa 01.8957.051.85=+=?W p

精馏段平均压强kPa 41.832/)51.8531.81(=+=m p 提馏段平均压强kPa 26.872/)51.8501.89(=+=m p 2.平均温度m t

B B A A x P x P P ο

ο+=和 C

t B

A P +-

=οlg 两式联立由试差法求得 35.73=D t ℃ ;76.83=F t ℃ ;79.125=W t ℃

精馏段平均温度:

℃ 提馏段平均温度:

℃

3.平均分子量m M

塔顶: 989.01==D x y ,93.01=x (查相平衡图) 加料板:725.0=F y ,38.0=F x (查相平衡图) 塔底: 075.0=W y ,014.0=W x

精馏段:kg/kmol 04.832/)59.8749.78(=+=Vm M 提馏段:kg/kmol 8.982/)01.11059.87(=+=Vm M 4.平均密度m ρ 1)液相平均密度m L ρ,

塔顶:35.73=D t ℃ 3/2.822m Kg A =ρ3/3.1049m Kg =B ρ 进料板:76.83=F t ℃3/8.810m Kg A =ρ3/7.1037m Kg =B ρ 塔底:76.83=w t 3/7.761m Kg A =ρ3/6.989m Kg =B ρ 精馏段:3/05.8862/)2.9479.824(m Kg Lm =+=ρ 提馏段:3/9.9662/)6.9862.947(m Kg Lm =+=ρ 2)汽相平均密度m V ρ,

精馏段:3/38.2)15.27355.78(314.804

.8381.84m Kg RT M P m vm m Vm =+??==

ρ 提馏段:3/76.2)

15.27371.104(314.836

.9981.84m Kg RT M P m vm m Vm =+??==

ρ 5.液体的平均表面张力m σ

塔顶:35.73=D t ℃;m mN DA /09.22=σm mN DB /44.24=σ 进料板:76.83=F t ℃;m mN FA /82.20=σ m mN FB /34.23=σ 塔底:79.125=W t ℃; m mN WA /82.15=σ m mN WB /77.18=σ 精馏段:m mN Lm /86.212/)59.2144.24(=+=σ 提馏段:m mN Lm /18.202/)77.1859.21(=+=σ 6.液体的平均粘度m L μ,

塔顶:35.73=D t ℃s mpa DA ?=332.0μs mpa DB ?=457.0μ 加料板:76.83=F t ℃s mpa FA ?=298.0μs mpa FB ?=416.0μ 塔底:79.125=F t ℃,s mpa FA ?=206.0μ,s mpa FB ?=302.0μ 精馏段:s mpa Lm ?=+=3335.02/)334.0333.0(μ 提馏段:s mpa Lm ?=+=317.02/)3003.0334.0(μ (五)精馏段的汽液负荷计算

汽相摩尔流率h Kmol D R V /02.14862.58525.2)1(=?=+=

汽相体积流量s m VM Vs Vm Vm /43.138

.2360004

.8302.14836003=??==

ρ

液相回流摩尔流率h Kmol RD L /40.8962.58525.1=?== 液相体积流量s m LM Ls Lm Lm /0025.005

.88636000

.9040.8936003=??==

ρ

(六)塔和塔板主要工艺结构尺寸的计算 1.塔径

1)初选塔板间距m m 400=T H 及板上液层高度mm 50=L h ,则: 2)按Smith 法求取允许的空塔气速m ax u (即泛点气速F u )

查Smith 通用关联图得075.020=C 负荷因子0763.0)20

86.21(

075.0)20

(2

.02.020=?==L

C C σ 泛点气速:

s m u /47.138

.238

.205.8860763

.0max =-=m/s

3)操作气速

取s m u u /029.147.17.07.0max =?== 4)精馏段的塔径

圆整取mm 1400=D 塔截面积为222539.1)4.1(4

4

m D A T =?=

=

π

π

此时的操作气速s m u /935.0011

.242

.1==

。

2.塔板工艺结构尺寸的设计与计算 1)溢流装置

采用单溢流型的平顶弓形溢流堰、弓形降液管、凹形受液盘,且不设进口内堰。 ①溢流堰长(出口堰长)w l

取m 84.04.16.06.0=?==D l w

②出口堰高w h

查得E=1.02

③降液管的宽度d W 和降液管的面积f

A

由66.0/=D l w ,查化原下P 147图11-16得055.0/,1.0/==T f d A A D W ,即:

m 14.0=d W ,2055.0m A f = 液体在降液管内的停留时间

s Ls

H A T

f 555.133600>==

τ(满足要求)

④降液管的底隙高度o h

液体通过降液管底隙的流速一般为0.07~0.25m/s ,取液体通过降液管底隙的流速

m/s 1.0='o

u ,则有: 故降液管设计合底隙高度设计合理 2)塔板布置

1.塔板分块 因D=1400 故塔板分4块

2.边缘区宽度 m W s 09.0'=m W c 04.0= ②开孔区面积a A

式中:()0.47m 2/=+-=s d W W D x 3)开孔数n 和开孔率φ

取筛孔的孔径mm 5=o d ,正三角形排列,筛板采用碳钢,其厚度mm 3=δ,且取

0.3/=o d t 。故孔心距mm 1553=?=t 。

每层塔板的开孔数576911582

==

t A n (孔)

每层塔板的开孔率()

101.03907

.0/907.02

2===

o d t φ(φ应在5~15%,故满足要求) 气体通过筛孔的孔速s m A V u s

/54.120

0==

4)精馏段的塔高1Z

m Z 24.0)16(H )1-N (T 精精=-==; (七)塔板上的流体力学验算 1.塔板压降

1)气体通过干板的压降c h

???

? ???

??

?

??=L V c C u h ρρ2

00051.0 84.0=o C 。 2)气体通过板上液层的压降1h

动能因子)/(52.138.2983.02/10m s Kg F ?== 查化原图得60.0=β

3)气体克服液体表面张力产生的压降σh 4)气体通过筛板的压降(单板压降)p h 和p p Δ

Kpa Kpa gh P P L p 7.0539.0<==?ρ(满足工艺要求)。

2.雾沫夹带量v e 的验算

验算结果表明不会产生过量的雾沫夹带。 3.漏液的验算

漏液点的气速om u

s m h h C u V L l o /16.7/)13.00056.0(4.40min =-+=ρρσ<11.07m/s

筛板的稳定性系数)5.1(75.1min

00>==u u K (无漏液)

4.液泛的验算

为防止降液管发生液泛,应使降液管中的清液层高度()w T d h H ΦH +≤ 取?=0.5;m h H w T 218.0)(=+?

()w T d h H ΦH +≤成立,故不会产生液泛。

通过流体力学验算,可认为精馏段塔径及塔板各工艺结构尺寸合适,若要做出最合理

的设计,还需重选T H 及L h ,进行优化设计。 (八)塔板负荷性能图 1.液沫夹带线(1)

2

.36

5.210

7.5??

????-?=

-L T a v h H u e σ

(1) 式中:s f

T s a V A A V u 688.0=-=

将已知数据代入式(1)

3

/255.17905.2s

s L u -= (1-1)

在操作范围内,任取几个s L 值,依式(1-1)算出对应的s V 值列于下表:

0.001 0.0015 0.002 0.0025

2.73

2.67

2.62

2.58

依据表中数据作出雾沫夹带线(1) 2.液泛线(2)

3/22223.817.17066976.11Ls Ls Vs --= (2-2)

在操作范围内,任取几个s L 值,依式(2-2)算出对应的s V 值列于下表: 0.001 0.0015 0.002 0.0025

3.34

3.30

3.26

3.22

依据表中数据作出液泛线(2) 3.液相负荷上限线(3)

/s m 00847.03max ,==

τ

f

T s A H L (3-3) 4.漏液线(气相负荷下限线)(4)

整理得:

L V

s S 32

2

min

,66.6555.0+= (4-4)

在操作范围内,任取几个s L 值,依式(4-4)算出对应的s V 值列于下表: 0.001 0.0015 0.002 0.0025

0.788

0.801

0.813

0.823

依据表中数据作出漏液线(4) 5.液相负荷下限线(5)

取平堰堰上液层高度006.0=ow h m

s m Ls /000716.03min = (5-5)

操作弹性定义为操作线与界限曲线交点的气相最大负荷max ,s V 与气相允许最小负荷

m in ,s V 之比,即:

操作弹性=

06.38

.045

.2min ,max ,==s s V V 三、塔的提馏段操作工艺条件

(五)提馏段的汽液负荷计算

汽相摩尔流率h Kmol F q V V /8.63)1('=--= 汽相体积流量s m M V Vs Vm

Vm

/634.03600'3==

ρ

液相回流摩尔流率h Kmol L L /4.89'== 液相体积流量s m M L Ls Lm

Lm

/0027.03600'3==

ρ

(六)塔和塔板主要工艺结构尺寸的计算 1.塔径

1)初选塔板间距mm 500=T H 及板上液层高度m m 60=L h ,则:

2)按Smith 法求取允许的空塔气速m ax u (即泛点气速F u )

查Smith 通用关联图得09.020=C 负荷因子0902.0)20

18.20(

09.0)20

(2

.02.020=?==L

C C σ 泛点气速: 3)操作气速

取s m u u /181.1687.17.07.0max =?== 4)精馏段的塔径

圆整取mm 1000=D 塔截面积为222785.0)0.1(4

4

m D A T =?=

=

π

π

此时的操作气速s m u /81.0785

.0634

.0==

。

2.塔板工艺结构尺寸的设计与计算 1)溢流装置

采用单溢流型的平顶弓形溢流堰、弓形降液管、平形受液盘,且不设进口内堰。 ①溢流堰长(出口堰长)w l

取m 7.07.0==D l w ②出口堰高w h

0431.00169.006.0=-=-=ow L w h h h m ③降液管的宽度d W 和降液管的面积f

A

由7.0/=D l w ,查化原下P 147图11-16得09.0/,139.0/==T f d A A D W ,即:

m 139.0=d W ,2065.0m A f =

液体在降液管内的停留时间

s L H A S

T

f 513>==

τ(满足要求) ④降液管的底隙高度o h

液体通过降液管底隙的流速一般为0.07~0.25m/s ,取液体通过降液管底隙的流速

m/s 08.0='o

u ,则有: 故降液管设计合底隙高度设计合理 3)塔板布置

1.塔板分块 因D=1000 故塔板分3块

2.边缘区宽度 m W W s a 065.0'==m W c 035.0= ②开孔区面积a A

式中:()()m 311.0065.01736.07.02/=+-=+-=s d W W D x 3)开孔数n 和开孔率φ

取筛孔的孔径mm 5=o d ,正三角形排列,筛板采用碳钢,其厚度mm 3=δ,且取

0.3/=o d t 。故孔心距mm 1553=?=t 。

每层塔板的开孔数2731155.12

==

t

A n (孔) 每层塔板的开孔率()

101.03907

.0/907.02

2===

o d t φ(φ应在5~15%,故满足要求) 气体通过筛孔的孔速s m A V u s

/81.110

0== 4)精馏段的塔高1Z

(七)塔板上的流体力学验算 1.塔板压降

1)气体通过干板的压降c h

???

? ???

??

?

??=L V c C u h ρρ2

00051.0 84.0=o C 。 2)气体通过板上液层的压降l h

动能因子)/(61.176.2968.02/10m s Kg F ?== 查化原图得

60.00

=ε

3)气体克服液体表面张力产生的压降σh 4)气体通过筛板的压降(单板压降)p h 和p p Δ

Kpa Kpa gh P P L p 7.0626.0<==?ρ(满足工艺要求)。

2.雾沫夹带量v e 的验算

验算结果表明不会产生过量的雾沫夹带。 3.漏液的验算

漏液点的气速om u 筛板的稳定性系数58.1min

00==u u K (大于1.5,不会产生过量液漏)

4.液泛的验算

为防止降液管发生液泛,应使降液管中的清液层高度()w T d h H ΦH +≤

()w T d h H ΦH +≤成立,故不会产生液泛。

通过流体力学验算,可认为精馏段塔径及塔板各工艺结构尺寸合适,若要做出最合理的设计,还需重选T H 及L h ,进行优化设计。 (八)塔板负荷性能图 1.雾沫夹带线(1)

2

.365.2107.5??????-?=-L T

a v h H u e σ (1)

式中:s f

T s a V A A V u 527.1=-=

将已知数据代入式(1)

3

/2672.861.1s

s L V -= (1-1)

在操作范围内,任取几个s L 值,依式(1-1)算出对应的s V 值列于下表:

0.001 0.002 0.003 0.0045

1.52

1.47

1.43

1.37

依据表中数据作出雾沫夹带线(1)

2.液泛线

()d ow w p w T h h h h h H Φ+++=+

(已算出)

3/22278.1414862.2Ls Ls Vs --= (2-2)

在操作范围内,任取几个s L 值,依式(2-2)算出对应的s V 值列于下表: 0.001 0.0015 0.0030 0.0045

1.43

1.42

1.37

1.33

依据表中数据作出液泛线(2) 3.液相负荷上限线(3)

/s m 008125.03max ,==

τ

f

T s A H L (3-3) 4.漏液线(气相负荷下限线)(4)

整理得:

L s Vs 32

252.1131.0+= (4-4)

在操作范围内,任取几个s L 值,依式(4-4)算出对应的s V 值列于下表: 0.001 0.0015 0.0030 0.0045

0.38

0.39

0.4

0.42

依据表中数据作出漏液线(4) 5.液相负荷下限线(5)

取平堰堰上液层高度008.0=ow h m

s m Ls /000919.03min = (5-5)

操作弹性定义为操作线与界限曲线交点的气相最大负荷max ,s V 与气相允许最小负荷

min ,s V 之比:

操作弹性=

18.334

.011

.1min ,max ,==s s V V 四、精馏塔的设计计算结果汇总一览表

精馏塔的设计计算结果汇总一览表

项 目 符 号

单 位 计 算 结 果 精馏段 提馏段 平均压强 kPa 83.41 87.26 平均温度

℃ 78.55 104.715 平均流量

m 3

/s 1.43 0.634

m 3/s 0.0025 0.0027 实际塔板数 块 6 5 板间距 m 0.40 0.50 塔段的有效高度

m 2.0 2.0

塔径 m 1.4 1.0 空塔气速 m/s

1.069 0.81 塔板液流型式

单溢流 单溢流 溢 流 装 置

溢流管型式

弓形

弓形 堰长 m 0.84 0.7

堰高 m 0.036 0.043 溢流堰宽度 m 0.14 0.139 底隙高度

m 0.029 0.048 板上清液层高度

m 0.060 0.060 孔径 mm 5 5 孔间距 mm 15 15 孔数 个 5796 2738 开孔面积 m

2

1.126 0.537 筛孔气速 m/s 1

2.54 11.81 塔板压降 kPa 0.539 0.626 降液管内清液层高度

m 0.114 0.127 雾沫夹带 kg 液/kg 气

0.015 0.0073 气相最大负荷 m 3

/s 雾沫夹带控制 雾沫夹带控制 气相最小负荷 m 3/s 漏液控制 漏液控制 负荷上限 m 3/s 0.0084 0.008125 负荷下限 m 3/s

0.000716 0.000919 操作弹性

3.06

3.28

参考文献:

1.陈敏恒、从德滋、方图南等编,《化工原理》上、下册(第二版),北京:化学工业出版社

2.《化学工程手册》编委会编,《化学工程手册》(第二版),化学工业出版社

3.潘国昌,《化工设备设计》,清华大学出版社

4.杨祖荣等编,《化工原理》,化学工业出版社

化学与化学工程学院 《化工原理》专业课程设计 设计题目常压甲醇-水筛板精馏塔设计 姓名:潘永春 班级:化工101 学号: 2010054052

指导教师:朱宪 荣 课程设计时间2013、6、8——2013、6、20 化工原理课程设计任务书 专业:化学与化学工程学院:化工101 姓名:潘永春 学号 20100054052 指导教师朱宪荣 设计日期: 2013 年6月8日至 2013年6月20日 一、设计题目:甲醇-水精馏塔的设计 二、设计任务及操作条件: 1、设计任务 生产能力(进料) 413.34Kmol/hr 操作周期 8000小时/年 进料组成甲醇0.4634 水0.5366(质量分率下同) 进料密度 233.9Kg/m3 平均分子量 22.65 塔顶产品组成 >99% 塔底产品组成 <0.04% 2、操作条件 操作压力 1.45bar (表压) 进料热状态汽液混合物液相分率98% 冷却水 20℃ 直接蒸汽加热低压水蒸气 塔顶为全凝器,中间汽液混合物进料,连续精馏。 3、设备形式筛板式或浮阀塔

4、厂址齐齐哈尔地区 三、图纸要求 1、计算说明书(含草稿) 2、精馏塔装配图(1号图,含草稿) 一.前言5 1.精馏与塔设备简介 5 2.体系介绍 5 3.筛板塔的特点 6 4.设计要求: 6 二、设计说明书7 三.设计计算书8 1.设计参数的确定8 1.1进料热状态8 1.2加热方式8 1.3回流比(R)的选择8 1.4 塔顶冷凝水的选择 8 2.流程简介及流程图 8 2.1流程简介8 3.理论塔板数的计算与实际板数的确定9 3.1理论板数计算9 3.1.1物料衡算9 3.1.2 q线方程9 3.1.3平衡线方程10 3.1.4 Rmin和R的确定10 3.1.5精馏段操作线方程的确定10 3.1.6精馏段和提馏段气液流量的确定10 3.1.7提馏段操作线方程的确定10 3.1.8逐板计算10 3.1.9图解法求解理论板数如下图: 12 3.2实际板层数的确定12 4精馏塔工艺条件计算12 4.1操作压强的选择12 4.2操作温度的计算13

课程设计任务书 一、课题名称 苯——甲苯混合体系分离过程设计 二、课题条件(原始数据) 1、设计方案的选定 原料:苯、甲苯 年处理量:108000t 原料组成(甲苯的质量分率):0.5 塔顶产品组成:%99>D x 塔底产品组成:%2 设计容 摘要:精馏是分离液体混合物最常用的一种单元操作,在化工﹑炼油﹑石油化工等工业中得到广泛的应用。本设计的题目是苯—甲苯二元物系板式精馏塔的设计。在确定的工艺要求下,确定设计方案,设计容包括精馏塔工艺设计计算,塔辅助设备设计计算,精馏工艺过程流程图,精馏塔设备结构图,设计说明书。关键词:板式塔;苯--甲苯;工艺计算;结构图 一、简介 塔设备是炼油、化工、石油化工等生产中广泛应用的气液传质设备。根据塔气液接触部件的结构型式,可分为板式塔和填料塔。板式塔设置一定数目的塔板,气体以鼓泡或喷射形式穿过板上液层进行质热传递,气液相组成呈阶梯变化,属逐级接触逆流操作过程。填料塔装有一定高度的填料层,液体自塔顶沿填料表面下流,气体逆流向上(也有并流向下者)与液相接触进行质热传递,气液相组成沿塔高连续变化,属微分接触操作过程。 工业上对塔设备的主要要:(1)生产能力大;(2)传热、传质效率高;(3)气流的摩擦阻力小;(4)操作稳定,适应性强,操作弹性大;(5)结构简单,材料耗用量少;(6)制造安装容易,操作维修方便。此外,还要求不易堵塞、耐腐蚀等。 板式塔大致可分为两类:(1)有降液管的塔板,如泡罩、浮阀、筛板、导向筛板、新型垂直筛板、蛇形、S型、多降液管塔板;(2)无降液管的塔板,如穿流式筛板(栅板)、穿流式波纹板等。工业应用较多的是有降液管的塔板,如浮阀、筛板、泡罩塔板等。 苯的沸点为80.1℃,熔点为5.5℃,在常温下是一种无色、味甜、有芳香气味的透明液体,易挥发。苯比水密度低,密度为0.88g/ml,但其分子质量比水重。苯难溶于水,1升水中最多溶解1.7g苯;但苯是一种良好的有机溶剂,溶解有机分子和一些非极性的无机分子的能力很强。 甲苯是最简单,最重要的芳烃化合物之一。在空气中,甲苯只能不完全燃烧,火焰呈黄色。甲苯的熔点为-95 ℃,沸点为111 ℃。甲苯带有一种特殊的芳香味(与苯的气味类似),在常温常压下是一种无色透明,清澈如水的液体,密度为0.866克/厘米3,对光有很强的折射作用(折射率:1,4961)。甲苯 年产5.4万吨丙烯精馏塔 的工艺设计 目录 摘要............................................................. I 第1章绪论.. (2) 1.1丙烯的性质 (2) 1.1.1 丙烯的物理性质 (2) 1.1.2 丙烯的化学性质 (2) 1.2丙烯的发展前景 (2) 1.3丙烯的生产技术进展 (3) 1.3.1 概况 (3) 1.3.2 丙烯的来源 (3) 1.3.3 丙烯的生产方法 (3) 1.3.4 丙烯生产新技术现状及发展趋势 (4) 第2章丙烯精馏塔的物料衡算及热量衡算 (4) 2.2.1 确定关键组分 (5) 2.2.2计算每小时塔顶产量 (5) 2.2.4物料衡算计算结果见表2.5 (7) 2.3塔温的确定 (8) 2.3.1 确定进料温度 (8) 2.3.2 确定塔顶温度 (8) 2.3.3 确定塔釜温度 (8) 第3章精馏塔板数及塔径的计算 (10) 3.1塔板数的计算 (10) 3.1.1 最小回流比的计算 (10) 3.1.2 计算最少理论板数 (11) 3.1.3 塔板数和实际回流比的确定 (11) 3.2确定进料位置 (11) 3.3全塔热量衡算 (12) 3.3.1 冷凝器的热量衡算 (12) 3.3.2 再沸器的热量衡算 (13) 3.3.3 全塔热量衡算 (13) 3.4板间距离的选定和塔径的确定 (14) 3.4.1 计算混合液塔顶、塔釜、进料的密度及气体的密度 (14) 3.4.2 求液体及气体的体积流量 (16) 3.4.3 初选板间距及塔径的估算 (17) 3.5浮阀塔塔板结构尺寸确定 (18) 3.5.1塔板布置 (18) 3.5.2 溢流堰及降液管设计计算 (19) 3.6塔高的计算 (21) 第四章流体力学计算及塔板负荷性能图 (22) 4.1水利学计算 (22) 4.1.1 塔板总压力降的计算 (22) 4.1.2 雾沫夹带 (23) 4.1.3 淹塔情况校核 (26) 4.2浮阀塔的负荷性能图 (27) 4.2.1 雾沫夹带线 (27) 4.2.2 液泛线 (28) 4.2.3 降液管超负荷线 (29) 4.2.4泄露线 (29) 4.2.5 液相下限线 (30) 4.2.6 操作点 (30) 总论 (32) 致谢 (33) 参考文献 (35) 附录 (38) 学院 化工原理课程设计任务书 专业: 班级: 姓名: 学号: 设计时间: 设计题目:乙醇——水筛板精馏塔工艺设计 (取至南京某厂药用酒精生产现场) 设计条件: 1. 常压操作,P=1 atm(绝压)。 2. 原料来至上游的粗馏塔,为95——96℃的饱和蒸汽。因沿 程热损失,进精馏塔时原料液温度降为90℃。 3. 塔顶产品为浓度92.41%(质量分率)的药用乙醇,产量为 40吨/日。 4.塔釜排出的残液中要求乙醇的浓度不大于0.03%(质量分 率)。 5.塔釜采用饱和水蒸汽加热(加热方式自选);塔顶采用全凝器,泡点回流。 。 6.操作回流比R=(1.1——2.0)R min 设计任务: 1. 完成该精馏塔工艺设计,包括辅助设备及进出口接管的计 算和选型。 2.画出带控制点的工艺流程图,t-x-y相平衡图,塔板负 荷性能图,筛孔布置图以及塔的工艺条件图。 3.写出该精流塔的设计说明书,包括设计结果汇总和对自己 设计的评价。 指导教师:时间 1设计任务 1.1 任务 1.1.1 设计题目乙醇—水筛板精馏塔工艺设计(取至南京某厂药用酒 精生产现场) 1.1.2 设计条件 1.常压操作,P=1 atm(绝压)。 2.原料来至上游的粗馏塔,为95-96℃的饱和蒸气。 因沿程热损失,进精馏塔时原料液温度降为90℃。 3.塔顶产品为浓度92.41%(质量分率)的药用乙醇, 产量为40吨/日。 4.塔釜排出的残液中要求乙醇的浓度不大于0.03% (质量分率)。 5.塔釜采用饱和水蒸气加热(加热方式自选);塔顶 采用全凝器,泡点回流。 6.操作回流比R=(1.1—2.0) R。 min 1.1.3 设计任务 1.完成该精馏塔工艺设计,包括辅助设备及进出口接 管的计算和选型。 2.画出带控制点的工艺流程示意图,t-x-y相平衡 图,塔板负荷性能图,筛孔布置图以及塔的工艺条 件图。 3.写出该精馏塔的设计说明书,包括设计结果汇总 和对自己设计的评价。 1.2 设计方案论证及确定 1.2.1 生产时日 设计要求塔日产40吨92.41%乙醇,工厂实行三班制,每班工作8小时,每天24小时连续正常工作。 1.2.2 选择塔型 精馏塔属气—液传质设备。气—液传质设备主要分为板式塔和填料塔两大类。该塔设计生产时日要求较大,由板式塔与填料塔比较[1]知:板式塔直径放大 在一常压操作的连续精馏塔内分离水—乙醇混合物。已知原料的处理量为2000吨、组成为36%(乙醇的质量分率,下同),要求塔顶馏出液的组成为82%,塔底釜液的组成为6%。设计条件如下: 操作压力 5kPa(塔顶表压); 进料热状况自选; 回流比自选; 单板压降≤0.7kPa; 根据上述工艺条件作出筛板塔的设计计算。 【设计计算】 (一)设计方案的确定 本设计任务为分离水—乙醇混合物。对于二元混合物的分离,应采用连续精馏流程。 设计中采用泡点进料,将原料液通过预料器加热至泡点后送入精馏塔内。塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内其余部分经产品冷却器冷却后送至储罐。该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的1.5倍。塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐。 (二)精馏塔的物料衡算 1.原料液及塔顶、塔底产品的摩尔分率 M=46.07kg/kmol 乙醇的摩尔质量 A M=18.02kg/kmol 水的摩尔质量 B F x =18.002 .1864.007.4636.007.4636.0=+= D x =64.002 .1818.007.4682.007.4682.0=+= W x =024.002.1894.007.4606.007.4606.0=+= 2.原料液及塔顶、塔底产品的平均摩尔质量 F M =0.18×46.07+(1-0.18)×18.02=23.07kg/kmol D M =0.64×46.07+(1-0.64)×18.02=35.97kg/kmol W M =0.024×46.07+(1-0.024)×18.02=18.69kg/kmol 3.物料衡算 以每年工作250天,每天工作12小时计算 原料处理量 F = 90.2812 25007.2310002000=???kmol/h 总物料衡算 28.90=W D + 水物料衡算 28.90×0.18=0.64D+0.024W 联立解得 D =7.32kmol/h W =21.58kmol/h (三)塔板数的确定 1. 理论板层数T N 的求取水—乙醇属理想物系,可采用图解法求理论板层数。 ①由手册查得水—乙醇物系的气液平衡数据,绘出x —y 图,如图。 ②求最小回流比及操作回流比。 采用作图法求最小回流比。在图中对角线上,自点e(0.18 , 0.18)作垂线ef 即为进料线(q 线),该线与平衡线的交点坐标为 q y =0.52 q x =0.18 故最小回流比为 min R =q q q D x y y x --=35.018 .0-52.052.0-64.0=3 取操作回流比为 R =min R =1.5×0.353=0.53 ③求精馏塔的气、液相负荷 L =RD =17.532.753.0=?=kmol/h V =D R )1(+=(0.53+1)20.1132.7=?kmol/h 化工原理课程设计 题目:乙醇水精馏筛板塔设计 设计时间:2010、12、20-2011、1、6 化工原理课程设计任务书(化工1) 一、设计题目板式精馏塔的设计 二、设计任务:乙醇-水二元混合液连续操作常压筛板精馏塔的设计 三、工艺条件 生产负荷(按每年7200小时计算):6、7、8、9、10、11、12万吨/年 进料热状况:自选 回流比:自选 加热蒸汽:低压蒸汽 单板压降:≤0.7Kpa 工艺参数 组成浓度(乙醇mol%) 塔顶78 加料板28 塔底0.04 四、设计内容 1.确定精馏装置流程,绘出流程示意图。 2.工艺参数的确定 基础数据的查取及估算,工艺过程的物料衡算及热量衡算,理论塔板数,塔板效率,实际塔板数等。 3.主要设备的工艺尺寸计算 板间距,塔径,塔高,溢流装置,塔盘布置等。 4.流体力学计算 流体力学验算,操作负荷性能图及操作弹性。 5.主要附属设备设计计算及选型 塔顶全凝器设计计算:热负荷,载热体用量,选型及流体力学计算。 料液泵设计计算:流程计算及选型。 管径计算。 五、设计结果总汇 六、主要符号说明 七、参考文献 八、图纸要求 1、工艺流程图一张(A2 图纸) 2、主要设备工艺条件图(A2图纸) 目录 前言 (4) 1概述 (5) 1.1 设计目的 (5) 1.2 塔设备简介 (6) 2设计说明书 (7) 2.1 流程简介 (7) 2.2 工艺参数选择 (8) 3 工艺计算 (9) 3.1物料衡算 (9) 3.2理论塔板数的计算 (10) 3.2.1 查找各体系的汽液相平衡数据 (10) 如表3-1 (10) 3.2.2 q线方程 (9) 3.2.3 平衡线 (11) 3.2.4 回流比 (12) 3.2.5 操作线方程 (12) 3.2.6 理论板数的计算 (12) 3.3 实际塔板数的计算 (13) 3.3.1全塔效率ET (13) 3.3.2 实际板数NE (14) 4塔的结构计算 (15) 4.1混合组分的平均物性参数的计算 (15) 4.1.1平均分子量的计算 (15) 4.1.2 平均密度的计算 (16) 4.2塔高的计算 (17) 4.3塔径的计算 (17) 4.3.1 初步计算塔径 (17) 4.3.2 塔径的圆整 (18) 4.4塔板结构参数的确定 (19) 4.4.1溢流装置的设计 (19) 4.4.2塔盘布置(如图4-4) (20) 4.4.3 筛孔数及排列并计算开孔率 (21) 4.4.4 筛口气速和筛孔数的计算 (21) 5 精馏塔的流体力学性能验算 (22) 5.1 分别核算精馏段、提留段是否能通过流体力学验算 (22) 5.1.1液沫夹带校核 (22) 5.2.2塔板阻力校核 (23) 5.2.3溢流液泛条件的校核 (25) 5.2.4 液体在降液管内停留时间的校核 (26) 5.2.5 漏液限校核 (26) 5.2 分别作精馏段、提留段负荷性能图 (26) 5.3 塔结构数据汇总 (29) 6 塔的总体结构 (30) 7 辅助设备的选择 (31) 7.1塔顶冷凝器的选择 (31) 7.2塔底再沸器的选择 (32) 7.3管道设计与选择 (33) 目录 一、概述 二、设计方案和工艺流程的确定 三、塔的物料衡算四、回流比确定 五、塔板数的确立 六、塔的工艺条件及物性数据计算 七:塔和塔板主要工艺尺寸计算 八、塔板的流体力学验算 十、热量衡算 十一、筛板塔的设计结果总表 十二、辅助设备选型及接管尺寸 十三、精馏塔机械设计计算 十四、设计中的心得体会 一、概述: 塔设备是炼油、化工、石油化工等生产广泛应用的气液传质设备。根据塔内气液接触部件的结构型式,可分为板式塔和填料塔。板式塔内设置一定数量的塔板,气体以鼓泡或喷射形式穿过板上液层进行质,热传递,气液相组成呈阶梯变化,属逐渐接触逆流操作过程。填料塔内装有一定高度的填料层,液体自塔顶沿填料表面下流,气体逆流而上(也有并流向下者)与液体接触进行质热传递,气液组成沿塔高连续变化,属微分接触操作过程。 工业上对塔设备的要求:(1)生产能力大;(2)传质传热效率高;(3)气流的摩擦阻力小;(4)操作稳定,适应性强,操作弹性大;(5)结构简单,材料耗用量小(6)制作安装容易,维修方便。(7)设备不易堵塞,耐腐蚀。 其中板式塔又可分为有降液管的塔板(如泡罩塔,浮阀塔,筛板塔,舌型,S型等)和无降液管的(如穿流式筛板,穿流式波纹板)该课程涉及到的是板式塔中的浮阀塔,其广泛用于精馏、吸收、和解吸等过程。其主要特点是再塔板的开孔上装有可浮动的浮阀,气流从浮阀的周边以稳定的速度水平地进入塔板上液层进行两相接触,浮阀课根据气流流速地大小上下浮动,自行调节。浮阀有盘式、条式等多种。国内多采用盘式,其优点为生产能力大,操作弹性大,分离效率较大,塔板结构较简单。此型中的F-1型结构简单,已经列入部颁标准,因此型号的重阀操作稳定性好,一般采用重阀。 二、设计方案和工艺流程的确定: 在此次课程涉及中主要介绍浮阀塔在精馏中的应用,精馏装置包括精馏塔、原料预热器、再沸器、冷凝器、釜液冷却器、和产品冷却器等设备。热量自塔釜输入,物料再塔内经多次部分气化与部分冷凝进行精馏分离,由冷凝器和冷却器的冷却物质将余热带走。此过程中因考虑节能。 另外,为保持塔的稳定性,流程除用泵直接送入塔原料外,也可采用高位槽送料以受泵操作波动影响。 塔顶冷凝器装置根据生产情况以决定采用全凝器和分凝器。一般,塔顶分凝器对上升蒸汽虽由一定的增浓作用,当在石油等工业中获取液相产品时往往采用全凝器,以便于准确的控制回流比。若后继装置使用气态物料,则宜用分凝器 操作压强由常压、低压和高压操作,其取决于冷凝温度,一般都采用常压,对于热敏性物质或混合液沸点过高的物质则宜采用减压操作,而常压下为气态的物质采用高压操作。 对于物料的进料,一般情况下采用冷进料,但是为了考虑塔的操作稳定性,则一把采用泡点进料。 第三章 精馏塔工艺设计计算 塔设备是化工、石油化工、生物化工、制药等生产过程中广泛采用的气液传质设备。根据塔内气液接触构件的结构形式,可分为板式塔和填料塔两大类。 板式塔内设置一定数量的塔板,气体以鼓泡或喷射形势穿过板上的液层,进行传质与传热,在正常操作下,气象为分散相,液相为连续相,气相组成呈阶梯变化,属逐级接触逆流操作过程。 本次设计的萃取剂回收塔为精馏塔,综合考虑生产能力、分离效率、塔压降、操作弹性、结构造价等因素将该精馏塔设计为筛板塔。 3.1 设计依据[6] 3.1.1 板式塔的塔体工艺尺寸计算公式 (1) 塔的有效高度 T T T H E N Z )1( -= (3-1) 式中 Z –––––板式塔的有效高度,m ; N T –––––塔内所需要的理论板层数; E T –––––总板效率; H T –––––塔板间距,m 。 (2) 塔径的计算 u V D S π4= (3-2) 式中 D –––––塔径,m ; V S –––––气体体积流量,m 3/s u –––––空塔气速,m/s u =(0.6~0.8)u max (3-3) V V L C u ρρρ-=max (3-4) 式中 L ρ–––––液相密度,kg/m 3 V ρ–––––气相密度,kg/m 3 C –––––负荷因子,m/s 2 .02020?? ? ??=L C C σ (3-5) 式中 C –––––操作物系的负荷因子,m/s L σ–––––操作物系的液体表面张力,mN/m 3.1.2 板式塔的塔板工艺尺寸计算公式 (1) 溢流装置设计 W OW L h h h += (3-6) 式中 L h –––––板上清液层高度,m ; OW h –––––堰上液层高度,m 。 3 2100084.2??? ? ??=W h OW l L E h (3-7) 式中 h L –––––塔内液体流量,m ; E –––––液流收缩系数,取E=1。 h T f L H A 3600= θ≥3~5 (3-8) 006.00-=W h h (3-9) ' 360000u l L h W h = (3-10) 式中 u 0ˊ–––––液体通过底隙时的流速,m/s 。 (2) 踏板设计 开孔区面积a A : ??? ? ??+-=-r x r x r x A a 1222sin 1802π (3-11) 《化工原理》课程设计报告 苯-氯苯分离过程板式精馏塔设计 学院 专业 班级 学号 姓名 合作者 指导教师 化工原理设计任务书 一、设计题目: 苯-氯苯分离过程板式精馏塔设计 二、设计任务 1)进精馏塔的原料液中含氯苯为38%(质量百分比,下同),其余为苯。 2)塔顶馏出液中含氯苯不高于2%。 3)生产能力为日产纯度为99.8%的氯苯Z吨产品。年工作日300天,每天24小时连续运行。(设计任务量为3.5吨/小时) 三、操作条件 1.塔顶压强4kPa(表压); 2.进料热状况,自选; 3.回流比,自选; 4.塔釜加热蒸汽压力0.5MPa; 5.单板压降不大于0.7kPa; 6. 设备型式:自选 7.厂址天津地区 四、设计内容 1.精馏塔的物料衡算; 2.塔板数的确定; 3.精馏塔的工艺条件及有关五行数据的计算; 4.精馏塔的塔体工艺尺寸计算; 5.塔板的主要工艺尺寸计算; 6.塔板的流体力学计算; 7.塔板负荷性能图; 8.精馏塔接管尺寸计算; 9.绘制生产工艺流程图; 10.绘制精馏塔设计条件图; 11.绘制塔板施工图; 12.对设计过程的评述和有关问题的讨论 五、基础数据 1.组分的饱和蒸汽压 i p (mmHg ) 2.组分的液相密度ρ(kg/m 3) 纯组分在任何温度下的密度可由下式计算 苯 t A 187.1912-=ρ 氯苯 t B 111.11127-= ρ 式中的t 为温度,℃。 3.组分的表面张力σ(mN/m ) 双组分混合液体的表面张力m σ可按下式计算: A B B A B A m x x σσσσσ+= (B A x x 、为A 、B 组分的摩尔分率) 4.氯苯的汽化潜热 常压沸点下的汽化潜热为35.3×103kJ/kmol 。 纯组分的汽化潜热与温度的关系可用下式表示: 38 .01212??? ? ??--=t t t t r r c c (氯苯的临界温度:C ?=2.359c t ) 5.其他物性数据可查化工原理附录。 专业资料 化工原理课程设计题目乙醇-水溶液连续精馏塔优化设计 目录 1.设计任务书 (3) 2.英文摘要前言 (4) 3.前言 (4) 4.精馏塔优化设计 (5) 5.精馏塔优化设计计算 (5) 6.设计计算结果总表 (22) 7.参考文献 (23) 8.课程设计心得 (23) 精馏塔优化设计任务书 一、设计题目 乙醇—水溶液连续精馏塔优化设计 二、设计条件 1.处理量: 16000 (吨/年) 2.料液浓度: 40 (wt%) 3.产品浓度: 92 (wt%) 4.易挥发组分回收率: 99.99% 5.每年实际生产时间:7200小时/年 6. 操作条件: ①间接蒸汽加热; ②塔顶压强:1.03 atm(绝对压强) ③进料热状况:泡点进料; 三、设计任务 a) 流程的确定与说明; b) 塔板和塔径计算; c) 塔盘结构设计 i. 浮阀塔盘工艺尺寸及布置简图; ii. 流体力学验算; iii. 塔板负荷性能图。 d) 其它 i. 加热蒸汽消耗量; ii. 冷凝器的传热面积及冷却水的消耗量 e) 有关附属设备的设计和选型,绘制精馏塔系统工艺流程图和精馏塔装配 图,编写设计说明书。 乙醇——水溶液连续精馏塔优化设计 (某大学化学化工学院) 摘要:设计一座连续浮阀塔,通过对原料,产品的要求和物性参数的确定及对主要尺寸的计算,工艺设计和附属设备结果选型设计,完成对乙醇-水精馏工艺流程和主题设备设计。 关键词:精馏塔,浮阀塔,精馏塔的附属设备。 (Department of Chemistry,University of South China,Hengyang 421001) Abstract: The design of a continuous distillation valve column, in the material, product requirements and the main physical parameters and to determine the size, process design and selection of equipment and design results, completion of the ethanol-water distillation process and equipment design theme. Keywords: rectification column, valve tower, accessory equipment of the rectification column. 一、苯-氯苯板式精馏塔的工艺设计任务书(一)设计题目 设计一座苯-氯苯连续精馏塔,要求年产纯度为%的苯36432吨,塔底馏出液中含苯1%,原料液中含苯为61%(以上均为质量百分数)。 (二)操作条件 1.塔顶压强4kPa(表压) 2.进料热状况:饱和蒸汽进料 3.回流比:R=2R min 4.单板压降不大于 (三)设计内容 设备形式:筛板塔 设计工作日:每年330天,每天24小时连续运行 厂址:青藏高原大气压约为的远离城市的郊区 设计要求 1.设计方案的确定及流程说明 2.塔的工艺计算 3.塔和塔板主要工艺尺寸的确定 (1)塔高、塔径及塔板结构尺寸的确定 (2)塔板的流体力学验算 (3)塔板的负荷性能图绘制 (4)生产工艺流程图及精馏塔工艺条件图的绘制 4、塔的工艺计算结果汇总一览表 5、对本设计的评述或对有关问题的分析与讨论 (四)基础数据 1.组分的饱和蒸汽压 p(mmHg) i 2.组分的液相密度ρ(kg/m3) 3.组分的表面张力σ(mN/m) 4.液体粘度μ(mPas) 常数 二、苯-氯苯板式精馏塔的工艺计算书(精馏段部分) (一)设计方案的确定及工艺流程的说明 原料液经卧式列管式预热器预热至泡点后送入连续板式精馏塔(筛板塔),塔顶上升蒸汽流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却后送至苯液贮罐;塔釜采用热虹吸立式再沸器提供汽相流,塔釜产品经卧式列管式冷却器冷却后送入氯苯贮罐。 典型的连续精馏流程为原料液经预热器加热后到指定的温度后,送入精馏塔的进料板,在进料上与自塔上部下降的回流液体汇合后,逐板溢流,最后流入塔底再沸器中。在每层板上,回流液体与上升蒸气互相接触,进行热和质的传递过程。操作时,连续地从再沸器取出部分液体作为塔底产品(釜残液),部分液体汽化,产生上升蒸气,依次通过各层塔板。塔顶蒸气进入冷凝器中被全部冷凝,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品(馏出液)。 (二)全塔的物料衡算 1.料液及塔顶底产品含苯的摩尔分率 苯和氯苯的相对摩尔质量分别为 kg/kmol 和kmol =+= 6 .112/39.011.78/61.011 .78/61.0F x 2.平均摩尔质量 3.料液及塔顶底产品的摩尔流率 依题给条件:一年以330天,一天以24小时计,有: h kmol 62.5824 330989 .010*******=???= D , 乙醇-水溶液连续精馏塔设计 目录 1.设计任务书 (3) 2.英文摘要前言 (4) 3.前言 (4) 4.精馏塔优化设计 (5) 5.精馏塔优化设计计算 (5) 6.设计计算结果总表 (22) 7., 8.参考文献 (23) 9.课程设计心得 (23) 精馏塔设计任务书 一、设计题目 乙醇—水溶液连续精馏塔设计 二、设计条件 1.处理量: 15000 (吨/年) 2.料液浓度: 35 (wt%) ! 3.产品浓度: 93 (wt%) 4.易挥发组分回收率: 99% 5.每年实际生产时间:7200小时/年 6. 操作条件: ①间接蒸汽加热; ②塔顶压强: atm(绝对压强) ③进料热状况:泡点进料; 三、设计任务 a) 流程的确定与说明; b) 塔板和塔径计算; 、 c) 塔盘结构设计 i. 浮阀塔盘工艺尺寸及布置简图; ii. 流体力学验算; iii. 塔板负荷性能图。 d) 其它 i. 加热蒸汽消耗量; ii. 冷凝器的传热面积及冷却水的消耗量 e) 有关附属设备的设计和选型,绘制精馏塔系统工艺流程图和精馏塔装配 图,编写设计说明书。 乙醇——水溶液连续精馏塔优化设计 前言 ! 乙醇在工业、医药、民用等方面,都有很广泛的应用,是很重要的一种原料。在很多方面,要求乙醇有不同的纯度,有时要求纯度很高,甚至是无水乙醇,这是很有困难的,因为乙醇极具挥发性,也极具溶解性,所以,想要得到高纯度的乙醇很困难。 要想把低纯度的乙醇水溶液提升到高纯度,要用连续精馏的方法,因为乙醇和水的挥发度相差不大。精馏是多数分离过程,即同时进行多次部分汽化和部分冷凝的过程,因此可使混合液得到几乎完全的分离。化工厂中精馏操作是在直立圆形的精馏塔内进行的,塔内装有若干层塔板或充填一定高度的填料。为实现精馏分离操作,除精馏塔外,还必须从塔底引入上升蒸汽流和从塔顶引入下降液。可知,单有精馏塔还不能完成精馏操作,还必须有塔底再沸器和塔顶冷凝器,有时还要配原料液预热器、回流液泵等附属设备,才能实现整个操作。 浮阀塔与20世纪50年代初期在工业上开始推广使用,由于它兼有泡罩 化工原理课程设计任务书 专业:班级: 姓名: 学号: 设计时间: 设计题目:乙醇——水筛板精馏塔工艺设计 (取至南京某厂药用酒精生产现场) 设计条件: 1. 常压操作,P=1 atm(绝压)。 2. 原料来至上游的粗馏塔,为95——96℃的饱和蒸汽。因沿 程热损失,进精馏塔时原料液温度降为90℃。 3. 塔顶产品为浓度92.41%(质量分率)的药用乙醇,产量为 40吨/日。 4.塔釜排出的残液中要求乙醇的浓度不大于0.03%(质量分 率)。 5.塔釜采用饱和水蒸汽加热(加热方式自选);塔顶采用全凝器,泡点回流。 。 6.操作回流比R=(1.1——2.0)R min 设计任务: 1. 完成该精馏塔工艺设计,包括辅助设备及进出口接管的计 算和选型。 2.画出带控制点的工艺流程图,t-x-y相平衡图,塔板负 荷性能图,筛孔布置图以及塔的工艺条件图。 3.写出该精流塔的设计说明书,包括设计结果汇总和对自己 设计的评价。 指导教师:时间 1设计任务 1.1 任务 1.1.1 设计题目乙醇—水筛板精馏塔工艺设计(取至南京某厂药用酒 精生产现场) 1.1.2 设计条件 1.常压操作,P=1 atm(绝压)。 2.原料来至上游的粗馏塔,为95-96℃的饱和蒸气。 因沿程热损失,进精馏塔时原料液温度降为90℃。 3.塔顶产品为浓度92.41%(质量分率)的药用乙醇, 产量为40吨/日。 4.塔釜排出的残液中要求乙醇的浓度不大于0.03% (质量分率)。 5.塔釜采用饱和水蒸气加热(加热方式自选);塔顶 采用全凝器,泡点回流。 6.操作回流比R=(1.1—2.0) R。 min 1.1.3 设计任务 1.完成该精馏塔工艺设计,包括辅助设备及进出口接 管的计算和选型。 2.画出带控制点的工艺流程示意图,t-x-y相平衡 图,塔板负荷性能图,筛孔布置图以及塔的工艺条 件图。 3.写出该精馏塔的设计说明书,包括设计结果汇总 和对自己设计的评价。 1.2 设计方案论证及确定 1.2.1 生产时日 设计要求塔日产40吨92.41%乙醇,工厂实行三班制,每班工作8小时,每天24小时连续正常工作。 1.2.2 选择塔型 精馏塔属气—液传质设备。气—液传质设备主要分为板式塔和填料塔两大类。该塔设计生产时日要求较大,由板式塔与填料塔比较[1]知:板式塔直径放大时,塔板效率较稳定,且持液量较大,液气比适应范围大,因此本次精馏塔设备选择板式塔。筛板塔是降液管塔板中结构最简单的,它与泡罩塔相比较具有下列优点:生产能力大10-15%,板效率提高15%左右,而压降可降低30%左右,另外筛板塔结构简单,消耗金属少,塔板的造价可减少40%左右,安装容易,也便于 河西学院 Hexi University 化工原理课程设计 题目: 苯-甲苯筛板式精馏塔设计学院:化学化工学院 专业:化学工程与工艺 学号: 姓名: 指导教师: 2014年12月6日 目录 化工原理课程设计任务书 1.概述 (5) 1.1序言 ....................................................................................................................... 5 1.2再沸器?5 1.3冷凝器?5 2.方案的选择及流程说明?6 3.塔的工艺计算?6 3.1原料及塔顶塔底产品的摩尔分率?7 3.2原料液及塔顶、塔底产品的平均摩尔质量 (7) 3.3物料衡算?7 4.塔板数的确定 (7) 4.1理论塔板数T N (7) 4.2最小回流比及操作回流比?8 4.3精馏塔的气、液相负荷?8 4.4操作线方程 .............................................................................. 错误!未定义书签。 4.5图解法求理论塔板数 (9) 4.6实际板层数?9 5.精馏塔的工艺条件及有关物性数据................................................. 错误!未定义书签。 5.1操作压力?9 5.2操作温度?10 10 5.3平军摩尔质量? 5.4平均密度?11 5.5液体平均表面张力 ........................................................................................... 12 5.6液体平均黏度 ..................................................................................................... 12 13 6.精馏塔的塔体工艺尺寸? 6.1塔径 (13) 6.2空塔气速 (13) 6.3实际空塔气速 (14) 6.4精馏塔有效高度?错误!未定义书签。 7.踏板主要工艺尺寸的设计......................................................................................... 157.1塔板布置 .......................................................................................................... 18 7.2.塔板布 置………………………………………………………………………….18 化工原理课程设计------------苯-甲苯连续精馏板式塔的设计专业年级:11级化工本2 姓名:申涛 指导老师:代宏哲 2014年7月 目录 一序言 (3) 二板式精馏塔设计任务书 (4) 三设计计算 (5) 1.1 设计方案的选定及基础数据的搜集 (5) 1.2 精馏塔的物料衡算 (8) 1.3 精馏塔的工艺条件及有关物性数据的计算 (12) 1.4 精馏塔的塔体工艺尺寸计算 (17) 1.5 塔板主要工艺尺寸的计算 (18) 1.6 筛板的流体力学验算 (21) 1.7 塔板负荷性能图 (24) 四设计结果一览表 (30) 五板式塔得结构与附属设备 (31) 5.1附件的计算 (31) 5.1.1接管 (31) 5.1.2冷凝器 (33) 5.1.3 再沸器 (33) 5.2 板式塔结构 (34) 六参考书目 (36) 七设计心得体会 (36) 八附录......................................................................................... 错误!未定义书签。 一序言 化工原理课程设计是综合运用《化工原理》课程和有关先修课程(《物理化学》,《化工制图》等)所学知识,完成一个单元设备设计为主的一次性实践教学,是理论联系实际的桥梁,在整个教学中起着培养学生能力的重要作用。通过课程设计,要求更加熟悉工程设计的基本内容,掌握化工单元操作设计的主要程序及方法,锻炼和提高学生综合运用理论知识和技能的能力,问题分析能力,思考问题能力,计算能力等。 精馏是分离液体混合物(含可液化的气体混合物)最常用的一种单元操作,在化工,炼油,石油化工等工业中得到广泛应用。精馏过程在能量剂驱动下(有时加质量剂),使气液两相多次直接接触和分离,利用液相混合物中各组分的挥发度的不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料混合液中各组分的分离。根据生产上的不同要求,精馏操作可以是连续的或间歇的,有些特殊的物系还可采用衡沸精馏或萃取精馏等特殊方法进行分离。本设计的题目是苯-甲苯连续精馏筛板塔的设计,即需设计一个精馏塔用来分离易挥发的苯和不易挥发的甲苯,采用连续操作方式,需设计一板式塔将其分离。 一、苯-氯苯板式精馏塔的工艺设计任务书 (一)设计题目 设计一座苯-氯苯连续精馏塔,要求年产纯度为98.5%的苯36432吨,塔底馏出液中含苯1%,原料液中含苯为61%(以上均为质量百分数)。 (二)操作条件 1.塔顶压强4kPa(表压) 2.进料热状况:饱和蒸汽进料 3.回流比:R=2R 4.单板压降不大于0.7kPa min (三)设计内容 设备形式:筛板塔 设计工作日:每年330天,每天24小时连续运行 厂址:青藏高原大气压约为77.31kpa的远离城市的郊区 设计要求 1.设计方案的确定及流程说明 2.塔的工艺计算 3.塔和塔板主要工艺尺寸的确定 (1)塔高、塔径及塔板结构尺寸的确定 (2)塔板的流体力学验算 (3)塔板的负荷性能图绘制 (4)生产工艺流程图及精馏塔工艺条件图的绘制 4、塔的工艺计算结果汇总一览表 5、对本设计的评述或对有关问题的分析与讨论 (四)基础数据 1.组分的饱和蒸汽压 i p (mmHg ) 2.组分的液相密度ρ(kg/m 3 ) 3.组分的表面张力σ(mN/m ) 4.液体粘度μ(mPa ?s ) 5.Antoine常数 二、苯-氯苯板式精馏塔的工艺计算书(精馏段部分) (一)设计方案的确定及工艺流程的说明 原料液经卧式列管式预热器预热至泡点后送入连续板式精馏塔(筛板塔),塔顶上升蒸汽流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却后送至苯液贮罐;塔釜采用热虹吸立式再沸器提供汽相流,塔釜产品经卧式列管式冷却器冷却后送入氯苯贮罐。 典型的连续精馏流程为原料液经预热器加热后到指定的温度后,送入精馏塔的进料板,在进料上与自塔上部下降的回流液体汇合后,逐板溢流,最后流入塔底再沸器中。在每层板上,回流液体与上升蒸气互相接触,进行热和质的传递过程。操作时,连续地从再沸器取出部分液体作为塔底产品(釜残液),部分液体汽化,产生上升蒸气,依次通过各层塔板。塔顶蒸气进入冷凝器中被全部冷凝,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品(馏出液)。 (二)全塔的物料衡算 1.料液及塔顶底产品含苯的摩尔分率 苯和氯苯的相对摩尔质量分别为78.11 kg/kmol和112.6kg/kmol 河西学院 Hexi University 化工原理课程设计 题目: 苯-甲苯筛板式精馏塔设计 学院: 化学化工学院 专业:化学工程与工艺 学号: 姓名: 指导教师: 2014年12月6日 目录 化工原理课程设计任务书 1.概述 (5) 1.1序言 (5) 1.2再沸器 (5) 1.3冷凝器 (5) 2.方案的选择及流程说明 (6) 3.塔的工艺计算 (6) 3.1原料及塔顶塔底产品的摩尔分率 (7) 3.2原料液及塔顶、塔底产品的平均摩尔质量 (7) 3.3物料衡算 (7) 4.塔板数的确定 (7) N (7) 4.1理论塔板数T 4.2最小回流比及操作回流比 (8) 4.3精馏塔的气、液相负荷 (9) 4.4操作线方程 (9) 4.5图解法求理论塔板数 (9) 4.6实际板层数 (9) 5.精馏塔的工艺条件及有关物性数据 (9) 5.1操作压力 (9) 5.2操作温度 (10) 5.3平军摩尔质量 (10) 5.4平均密度 (11) 5.5液体平均表面张力 (12) 5.6液体平均黏度 (13) 6.精馏塔的塔体工艺尺寸 (13) 6.1塔径 (13) 6.2空塔气速 (14) 6.3实际空塔气速 (15) 6.4精馏塔有效高度 (15) 7.踏板主要工艺尺寸的设计 (15) 7.1塔板布置 (17) 7.2.塔板布 置 (18) 8.筛板的流体力学验算 (19) 8.1塔板压降 (19) 8.2液面落差 (20) 8.3液沫夹带 (20) 8.4漏液 (20) 8.5液泛 (21) 9.塔板负荷性能图 (22) 9.1漏液线 (22) 9.2液沫夹带线 (22) 9.3液相负荷下限线 (23) 9.4液相负荷上限线 (24) 9.5液泛线 (24) 10.板式塔常见附件 (26) 10.1进料罐线管径 (27) 11.附属设备 (30) 11.1塔顶空间 (30) 11.2塔底空间. (30) 11.3人孔 (30) 11.4塔高 (30) 12.设计筛板塔的主要结果汇总: (30) 参考文献 (32) 设计心得体会 (32) 成绩评定: ............................................. 错误!未定义书签。年产5.4万吨丙烯精馏塔的工艺设计

乙醇——水筛板精馏塔工艺设计-课程设计

精馏塔设计流程

化工原理课程设计乙醇水精馏塔设计

精馏塔课程设计

精馏塔工艺工艺设计方案计算

板式精馏塔课程设计

化工原理课程设计(乙醇_水溶液连续精馏塔优化设计)

精馏塔工艺设计

乙醇—水溶液精馏塔设计

化工原理课程设计--- 乙醇——水筛板精馏塔工艺设计

苯-甲苯筛板精馏塔课程设计

化工原理课程设计苯-甲苯板式精馏塔设计

精馏塔工艺设计

苯-甲苯筛板精馏塔课程设计