一、 油缸的设计计算

1、变幅油缸设计计算

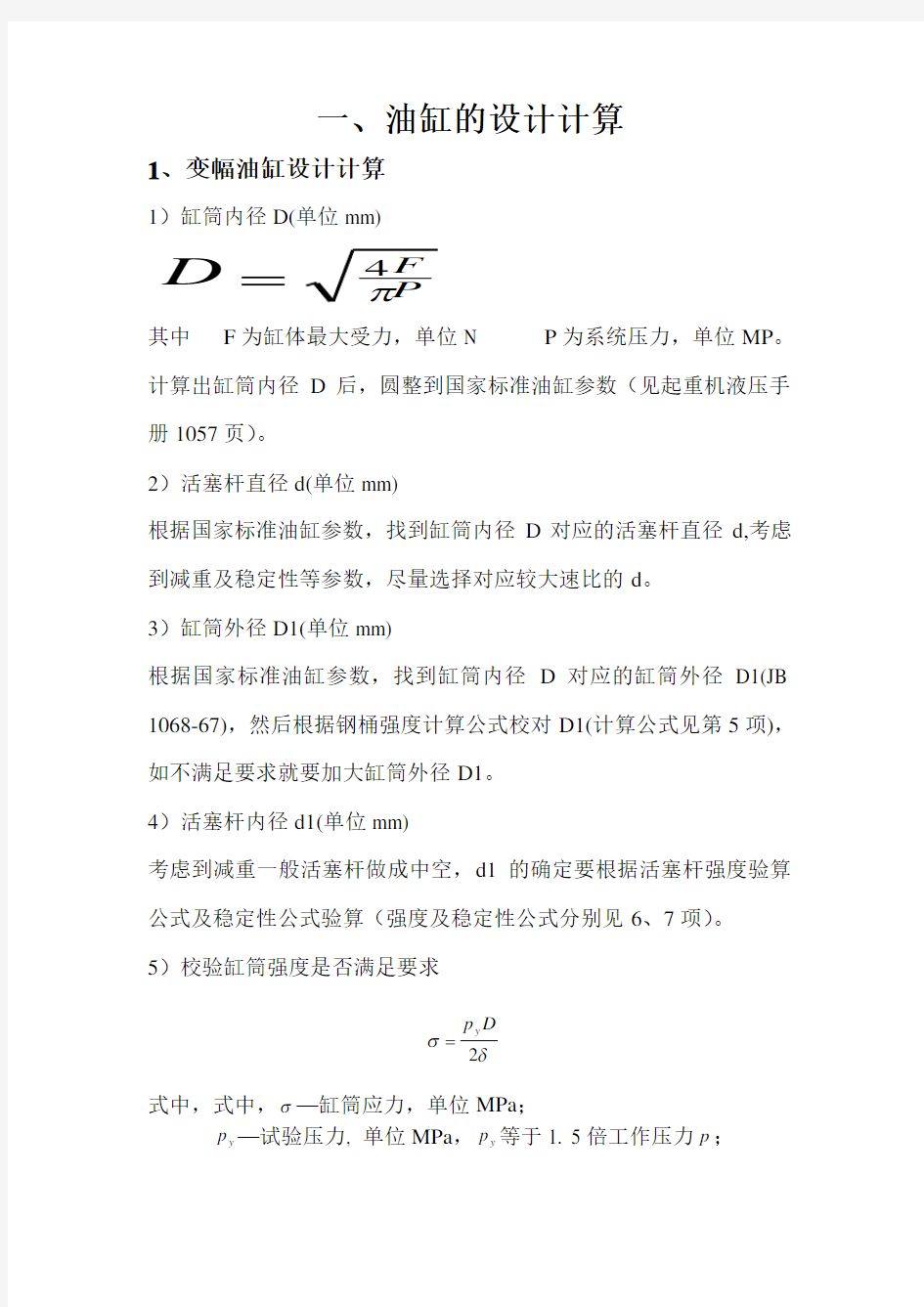

1)缸筒内径D(单位mm)

P

F

D π4=

其中 F 为缸体最大受力,单位N P 为系统压力,单位MP 。 计算出缸筒内径D 后,圆整到国家标准油缸参数(见起重机液压手册1057页)。

2)活塞杆直径d(单位mm)

根据国家标准油缸参数,找到缸筒内径D 对应的活塞杆直径d,考虑到减重及稳定性等参数,尽量选择对应较大速比的d 。 3)缸筒外径D1(单位mm)

根据国家标准油缸参数,找到缸筒内径D 对应的缸筒外径D1(JB 1068-67),然后根据钢桶强度计算公式校对D1(计算公式见第5项),如不满足要求就要加大缸筒外径D1。 4)活塞杆内径d1(单位mm)

考虑到减重一般活塞杆做成中空,d1的确定要根据活塞杆强度验算公式及稳定性公式验算(强度及稳定性公式分别见6、7项)。 5)校验缸筒强度是否满足要求

2δσD p y =

式中,式中,σ—缸筒应力,单位MPa ;

y p —试验压力, 单位MPa ,y p 等于1. 5倍工作压力p ;

D —缸筒内径,单位mm ;

δ—缸筒壁厚,2/)(1D D -=δ,单位mm ;

][σ—材料许用应力,MPa 0203/600n /b ==σ=σ][;

b σ—抗拉强度,材料选用45号钢MPa 600b =σ;

n —安全系数,一般取3=n —5。

根据要求缸筒应力σ应小于材料许用应力][σ。 6)校验活塞杆强度是否满足要求

()

4

2

1

2

d d

F

-=

π

σ

式中, σ—活塞杆应力,单位MPa ; F —最大负载力,单位N ; d —活塞杆外径,单位mm ; 1d —活塞杆内径单位mm 。

根据要求活塞杆应力σ应小于材料许用应力][σ。 7)校验活塞杆稳定性是否满足要求

液压缸承受轴向压缩载荷时,要计算活塞杆稳定性,活塞杆计算长度L(全伸长度)与活塞杆直径d 之比大于10时(即L/d )应计算活塞杆的稳定性。

计算稳定性时一般按照无偏心载荷时计算 1) 等截面算法

① 当细长比L/K ≥ n m 时,可按欧拉公式计算临界载荷P k 。此时

2

2P l EJ

n k π=

式中P k ———活塞杆纵向弯曲破坏的临界载荷(N );

n ———末端条件系数,此处n=1(根据固定类型而定:一端固定,一端自由n=1/4; 两端铰接n=1; 一端固定,一端铰接n=2;两端固定n=4)

E ——活塞杆材料的弹性模量,对于钢E=2.1×1011P a 。 J ———活塞杆截面的转到惯量(m 4),64/)1d d (J 44-=π。 L —活塞杆计算长度(m) K —活塞杆断面的回转半径,2214

1

d d K +=

m —柔性系数,中碳钢取

m=85

② 当细长比L/K ≤ n m 时,可按戈登—金兰公式计算临界载荷P k 。此时

2

)(1P K

l n a A

f c k +=

k P —极限载荷;

l —活塞杆计算长度, 单位m

K —活塞杆断面的回转半径,2214

1

d d K +=

,单位m; m —柔性系数,中碳钢取

m=85;

n —末端条件系数,n=0.25;

c f —材料强度实验值,中碳钢取c f =4.9X108Pa ;

A —活塞杆截面积,)(221d 4

d A -=π

,单位m ;

a —实验常数,中碳钢取a=0.0002; 计算:

如果2n][F /P =>k 则油缸满足稳定性要求

F 为缸体最大受力,单位KN 。【n 】安全系数(一般情况取2—4)。 注:变幅油缸一般着重考虑强度,稳定性次之。

2、 伸缩油缸设计计算

1)缸筒内径D(单位mm)

P

F D π4=

其中 F 为缸体最大受力,单位N P 为系统压力,单位MP 。 计算出缸筒内径D 后,圆整到国家标准油缸参数(见起重机液压手册1057页)。

2)活塞杆直径d(单位mm)

根据国家标准油缸参数,找到缸筒内径D 对应的活塞杆直径d,考虑到减重及稳定性等参数,尽量选择对应较大速比的d 。 3)缸筒外径D1(单位mm)

根据国家标准油缸参数,找到缸筒内径D 对应的缸筒外径D1(JB 1068-67),然后根据钢筒强度计算公式校对D1(计算公式见第5项),如不满足要求就要加大缸筒外径D1。 4)活塞杆内径d1(单位mm)

考虑到减重一般活塞杆做成中空,d1的确定要根据活塞杆强度验算公式及稳定性公式验算(强度及稳定性公式分别见6、7项)。 5)校验缸筒强度是否满足要求

2δσD p y =

式中,σ—缸筒应力,单位MPa ;

y p —试验压力, 单位MPa ,y p 等于1. 5倍工作压力p ; D —缸筒内径,单位mm ;

δ—缸筒壁厚,2/)(1D D -=δ,单位mm ; ][σ—材料许用应力,MPa 0203/600n /b ==σ=σ][; b σ—抗拉强度,材料选用45号钢MPa 600b =σ; n —安全系数,一般取3=n 。

根据要求缸筒应力σ应小于材料许用应力][σ。 6)校验活塞杆强度是否满足要求

()

4

2

1

2

d d F

-=

π

σ

式中, σ—活塞杆应力; F —最大负载力; d —活塞杆外径; 1d —活塞杆内径。

根据要求活塞杆应力σ应小于材料许用应力][σ。 7)校验活塞杆稳定性是否满足要求

液压缸承受轴向压缩载荷时,要计算活塞杆稳定性,活塞杆计算长度L(全伸长度)与活塞杆直径d 之比大于10时(即L/d )应计算活塞杆的稳定性。

计算稳定性时一般按照无偏心载荷时计算 2) 等截面算法

① 当细长比L/K ≥ n m 时,可按欧拉公式计算临界载荷P k 。此时

2

2P l EJ

n k π=

式中P k ———活塞杆纵向弯曲破坏的临界载荷(N );

n ———末端条件系数,此处n=2(根据固定类型而定:一端固定,一端自由n=1/4; 两端铰接n=1; 一端固定,一端铰接n=2;两端固定n=4)

E ——活塞杆材料的弹性模量,对于钢E=2.1×1011P a 。 J ———活塞杆截面的转到惯量(m 4),64/)1d d (J 44-=π。 L —活塞杆计算长度(m)

K —活塞杆断面的回转半径,2214

1

d d K +=

m —柔性系数,中碳钢取

m=85

② 当细长比L/K ≤ n m 时,可按戈登—金兰公式计算临界载荷P k 。此时

2

)(1P K

l n a A

f c k +=

k P —极限载荷;

l —活塞杆计算长度;

; K —活塞杆断面的回转半径,2214

1

d d K +=

m —柔性系数,中碳钢取

m=85;

n —末端条件系数,此处n=2(根据固定类型而定:一端固定,一端自由n=1/4; 两端铰接n=1; 一端固定,一端铰接n=2;两端固定n=4);

c f —材料强度实验值,中碳钢取c f =490MPa ;

A —活塞杆截面积,)(221d 4

d A -=π

;

a —实验常数,中碳钢取a=0.0002; 计算:

如果2n][F /P =>'k 则油缸满足稳定性要求

F 、为油缸全伸时所承受的负载力,单位KN 。【n 】安全系数(一般情况取2)。

注:伸缩油缸一般着重考虑稳定性,强度次之。

3、 水平油缸设计计算

1)根据稳定性计算活塞杆直径

水平油缸所需压力很小,一般情况只要是稳定性满足条件就可以。

根据稳定性计算公式2

2P l

EJ

n k π=(欧拉公式)及2

)(1P K

l n a A f c k

+=

(金兰公

式)计算d.假如全伸长度为4072mm,

4、 垂直油缸设计计算

垂直油缸设计计算方法同变幅油缸,只是末端条件系数n=0.25

二、 起升机构的设计计算

1、 确定钢丝绳直径d

钢丝绳直径由钢丝绳破断拉力确定,

41

.1≥X 最大单绳拉力钢丝绳破断拉力

(其中单绳

最大拉力总体负债人提供,其公式为T=Qg/mn ss 其中Q 为额定起重量,m 为倍率,n ss 为滑轮组总效率,

n ss =(1-n s m )/m(1-n s ),其中n s 为滑轮组效率,一般为0.985);根据钢丝绳单绳最大拉力就可以查出相应品种的钢丝绳直径。

2、 确定马达

A 、定量马达

马达是和卷筒连在一起的,卷筒的计算很麻烦,在起重机上一般都是固定的。

1) 滚筒的扭矩η

j

FR

M =

,其中F :最大单绳拉力,单位N;

R:卷筒加上钢丝绳的最大半径,单位m.ηj 为卷筒的机械效率。

2) 马达的扭矩 M i

i

i in M M =

其中M 为滚筒的扭矩,单位N.M ;i 为减速比,n i 马达至减速器输出端机械效率, η2=0.93。

3) 确定马达的排量 V MAX

m

i

MAX P M V ηπ?=

2 其中:V MAX 马达的排量,单位m 3/r ,P 系统压力,单位Pa ,

m η马达的机械效率,齿轮马达取

0.75—0.85,轴向柱塞马达

取0.80—0.92。

注:马达排量的推导公式:P 功率=P 压力Q 即M i ω=2n ПM i =P 压力nV

4) 确定马达的转速 n

由R n R v i πω2==得 R

v n i π2=

i n n i =

其中:n 为马达的转速,单位 r/s ,n i 为卷筒的转速,单位为r/s; v 为单绳速度,单位m /s ,R 为滚筒半径,单位m 。 5) 确定马达的流量 Q

vm

m Vn

Q η=

其中Qm 为马达的流量,单位m 3/r, n 为马达的转速,单位 r/s, vm η马达的机械效率,约为0.85—0.98,齿轮马达取低值,柱塞马达取高值。 B 、变量马达

马达是和卷筒连在一起的,卷筒的计算很麻烦,在起重机上一般

都是固定的。 1) 滚筒的扭矩η

j

FR

M =

,其中F :最大单绳拉力,单位N; R:卷筒

加上钢丝绳的最大半径,单位m.ηj 为卷筒的机械效率。 2) 马达的扭矩 M i

i

i in M M =

其中M 为滚筒的扭矩,单位N.M ;i 为减速比,n i 马达至减速器输出端机械效率, η2=0.93。 3) 确定马达的最大排量 V max

m

i

P M V ηπ?=

2m ax 其中:V max 马达的排量,单位m 3/r ,ΔP 系统压差,单位Pa ,

m η马达的机械效率,齿轮马达取0.75—0.85,轴向柱塞马达

取0.80—0.92。

注:马达排量的推导公式:P 功率=P 压力Q 即M i ω=2n ПM i =P 压力nV 4) 确定马达的最小排量 V min

在泵最大流量和马达最高转速情况下马达的最小排量

max

max min n Q V V η=

其中Q max :泵的最大流量,单位m 3/r ;ηV :马达的容积效率(一般取0.96,根据不同厂家而定),n max 为马达的最高转速,单位 r/s 。 注:如果卷扬机容许的最高转速小于n max ,那就取马达的最高容许转速。

5) 确定马达的变量起点压力

确定完马达的最大、最小排量后,设确定完马达最大排量后选定的马达的最大排量为V zmax 则由公式3)推导出马达压差ΔP (扭矩不变)应小于系统压力,此压力就为马达最大排量时的压力,由此可根据马达厂家提供的变量马达压差范围确定马达变量起点压力。 注:选择变量马达时要注意马达最小摆角不能大于14度(即选择的最小排量V min 对应的马达斜盘摆角),一般摆角范围是7——25度,也可调到14——25度,如果最小摆角过大即马达变量范围过小,选择变量马达就失去意义了。

3、回转马达的确定

(1)回转马达阻力矩

max 3104

0.081281.21423.080.9

H M M M KN m Nm i η=

==?=?? 式中:M Hmax —回转总阻力矩,M Hmax =104KN.m; i —回转减速器速比, i=1423.08; η—回转机械传动效率,η =0.90 (2)回转马达的排量

43

336

332281.20.22410/22.4/24100.95

M M M M m M q m r cm r P ππη-?=

==?=??? 式中:ΔP M3—回转马达工作压差,

326.5 2.524M P P P MPa ?=-=-=进回

ηM3m —回转马达机械效率,ηM3m =0.95

三、 泵的设计计算

液压油泵一般是根据同行业相同产品比较得出,具体计算步骤如下:

1、 确定液压泵的额定工作压力

)p p (P l ξp A ?∑+?∑+=

其中A 为储备系数,常取1.05—1.25;p 为系统工作压力。 ΣΔp l 、ΣΔp ξ分别是系统的沿程阻力损失之和和局部阻力损失之和,对节流调速的简单回路这两项之和为0.2—0.5MP ,节流调速的复杂回路取0.5—1.5MP ,高压大流量时取高限。

2、 液压泵流量Q b 和排量q b

1)Q b =KQ

其中K 为泄漏系数,一般情况取1.1—1.3,Q 为系统流量(根据马达及油缸的运动速度计算) 2)B

B B B n Q q νη=

其中ηVB 为液压泵的容积效率,齿轮泵取0.80—0.95,柱塞泵是0.88—0.95。n B 为液压泵的转速。