运动控制系统课程设计说明书

设计题目:十机架连轧机分部传动直流调速系统的设计

学生姓名:

学号:

专业班级:

指导教师:

2014年12月12日

课程设计任务书

1题目:十机架连轧机分部传动直流调速系统的设计

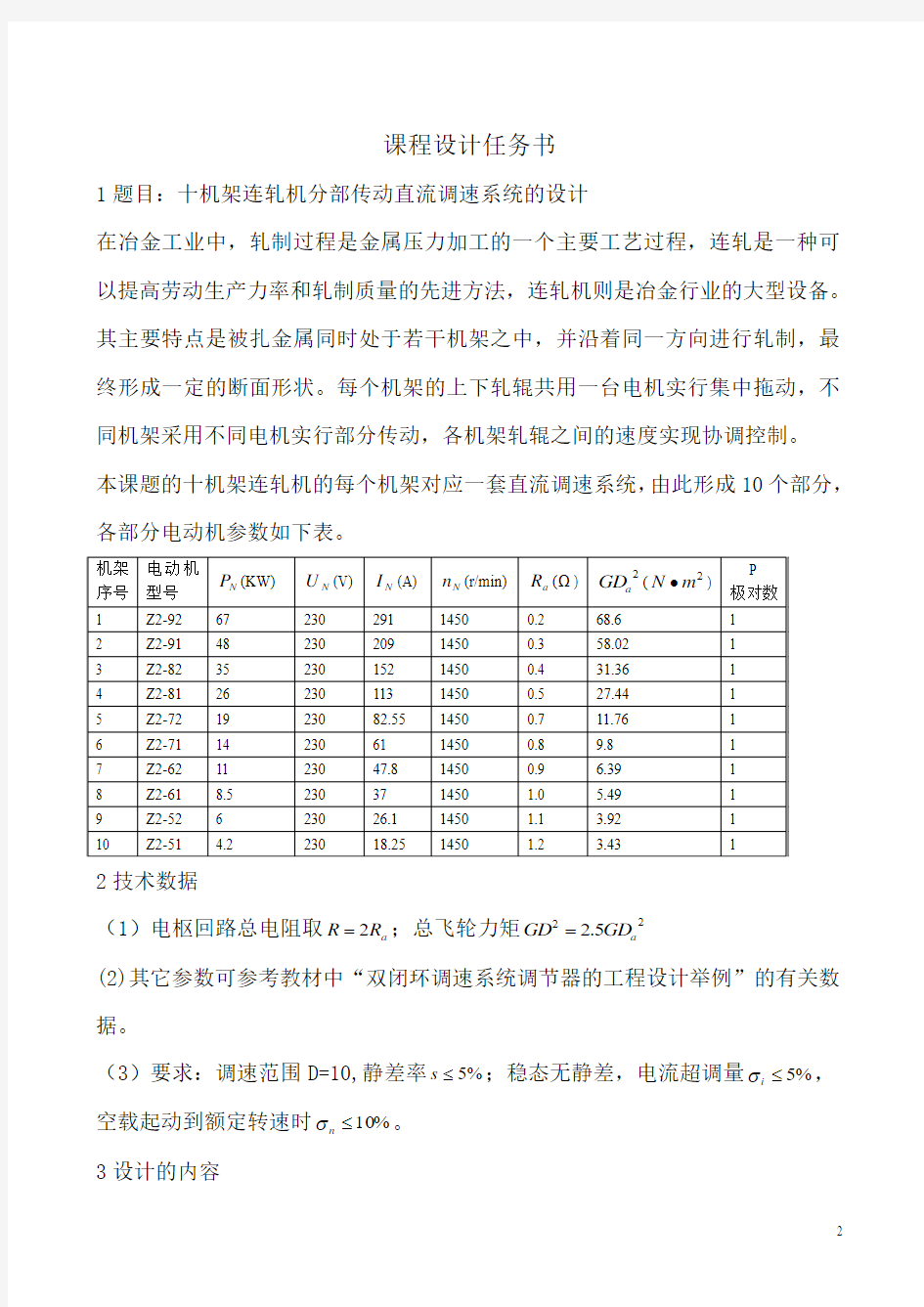

在冶金工业中,轧制过程是金属压力加工的一个主要工艺过程,连轧是一种可以提高劳动生产力率和轧制质量的先进方法,连轧机则是冶金行业的大型设备。其主要特点是被扎金属同时处于若干机架之中,并沿着同一方向进行轧制,最终形成一定的断面形状。每个机架的上下轧辊共用一台电机实行集中拖动,不同机架采用不同电机实行部分传动,各机架轧辊之间的速度实现协调控制。 本课题的十机架连轧机的每个机架对应一套直流调速系统,由此形成10个部分,各部分电动机参数如下表。

2技术数据

(1)电枢回路总电阻取a R R 2=;总飞轮力矩225.2a GD GD =

(2)其它参数可参考教材中“双闭环调速系统调节器的工程设计举例”的有关数据。

(3)要求:调速范围D=10,静差率%5≤s ;稳态无静差,电流超调量%5≤i σ, 空载起动到额定转速时%10≤n σ。 3设计的内容

(1)调速的方案选择

1)直流电动机的选择(根据上表按小组顺序选择电动机型号)

2)电动机供电方案的选择

3)系统的结构选择

4)确定直流调速系统的总体结构框图。

(2)主电路的计算(可参考“电力电子技术”中有关主电路计算的章节)

1)整流变压器计算。二次侧电压计算;一二次电流的计算;容量的计算。

2)晶闸管元件的选择。晶闸管的额定电压、电流计算。

3)晶闸管保护环节的计算。①交流侧过电压保护;②阻容保护、压敏电阻保护计算;③直流侧过电压保护;④晶闸管及整流二极管两端的过电压保护⑤过电流保护,交流侧快速熔断器的选择;与元件串联的快速熔断的选择;直流侧快速熔断器的选择

4)平波电抗器计算

(3)触发电路的选择

(4)控制电路设计计算

主要包括:给定电源和给定环节的设计计算、转速检测环节和电流检测环节的设计与计算、调速系统的静态参数计算

(5)双闭环直流调速系统的动态设计

主要设计转速调节器和电流调节器。

4 设计提交的成果材料

(1)设计说明书一份,与任务书一并装订成册。

(2)直流调速系统电气原理总图一份。

目录

调速方案的选择 (5)

电动机供电方案的选择 (5)

系统的结构选择 (5)

直流调速系统的总体结构框图 (6)

主电路的计算 (7)

整流变压器的计算 (7)

晶闸管元件的选择 (8)

晶闸管保护环节的计算 (9)

平波电抗器的计算 (13)

触发电路的选择 (13)

控制电路的计算 (15)

给定电源和给定环节的设计 (15)

双闭环直流调速系统的动态设计 (15)

电流调节器的设计 (15)

转速调节器的设计 (17)

结束语 (19)

参考文献 (20)

(1)调速的方案选择

根据设计要求,本次课程设计采用Z2-52型直流电动机。

电动机供电方案的选择

实现调压调速,首先要有一个平滑可调的直流电源。常用的可调直流电源有以下三种:A)旋转变流机组:用直流电动机和交流电动机组成机组,以获得可调的直流电压。

B)静止可控整流器:用静止的可控整流器,如晶闸管可控整流器,以获得可调的直流电压。

C)直流斩波器或脉宽调制变换器:用恒定直流电源或不可控整流电源供电,利用直流斩波器或脉宽调制变换器产生可变的直流平均电压。

本课题中采用第二种方法,晶闸管直流调速,通过调节触发器的移相电压,便可改变整流电压Ud。

由于电机的容量大,又要求电流的脉动系数小,三相全控桥式整流器电路采用共阴极接法的三相半波和共阳极接法的三相半波的串联组合,由于共阴极组在正半周导电,流经变压器的是正向电流;共阳极组在负半周导电,流经变压器的是反向电流,因此变压器绕组中没有直流磁通,且每相绕组正负半周都有电流流过,提高了变压器的利用率,且直流侧脉动较小,元件利用率较好,无直流磁化同时波形畸变较小,故选用三相全控桥整流电路供电方案。

电机的额定电压为230V,为保证供电质量,应采用三相减压变压器将电源电压降低。为避免三次谐波电动势的不良影响,三次谐波电流对电源的干扰,主变压器应采用D/Y联结。

系统的结构选择

工业上,为了提高生产效率和加工质量,充分利用晶闸管元件及电动机的过载能力,要求实现理想启动,即要求在启动过程中,是启动电流一直保持最大允许值,此时电动机以最大转矩启动,转速迅速以直线规律上升,以缩短启动时间;启动结束后,电流从最大值迅速下降为负载电流值且保持不变,转速维持给定转速不变。又因调速精度要求较高,故采用转速电流双闭环负反馈调速系统。启动时,让转速外环饱和不起作用,电流内环起主要作用,调节启动电流一直保持最大允许值,使转速线性变化,迅速达到给定值;稳态运行时,转速负反馈外环起主要作用,使转速随转速给定器的变化而变化,电流内环跟随转速外环调节电动机的电枢电流以平衡负载电流。

直流调速系统的总体结构框图

为了实现转速和电流两种负反馈分别起作用,在系统中设置两个调节器,分别调节转速和电流,即分别引入转速负反馈和电流负反馈,把转速调节器的输出当作电流调节器的输入,再用电流调节器的输出去控制电力电子变换器UPE 。

双闭环直流调速系统电路原理图如下所示

ASR-转速调节器 ACR —电流调节器 TG —直流测速发电机 TA —电流互感图 UPE —电力电子装置 Un*—转速给定电压 Un —转速反馈电压 Ui*—电流给定电压 Ui —电流反馈电压

双闭环直流调速系统动态结构图如下所示:

双闭环直流调速系统动态结构图

采用双闭环调速系统,可以近似在电机最大电流(转矩)受限的条件下,充分利用电机的允许过载能力,使电力拖动系统尽可能用最大的加速度起动,到达稳态转速后,又可以让电流迅速降低下来,使转矩马上与负载相平衡,从而转入稳态运行,此时起动电流近似呈方形波,而转速近似是线性增长的,这是在最大电流(转矩)受到限制的条件下调速系统所能得到的最快的起动过程。采用转速电流双闭环调速系统,在系统中设置了两个调节器,分别调节转速和电流,二者之间实行串级联接,这样就可以实现在起动过程中只有电流负反馈,而它和转速负反馈不同时加到一个调节器的输入端,到达稳态转速后,只靠转速负反馈,不靠电流负反馈发挥主要的作用,这样就能够获得良好的静、动态性能。

双闭环调速系统的静特性在负载电流小于dN I 时表现为转速无静差,这时,转速负反馈起主调作用,系统表现为电流无静差。得到过电流的自动保护。显然静特性优于单闭环系统。在动态性能方面,双闭环系统在起动和升速过程中表现出很快的动态跟随性,在动态抗扰性能上,表现在具有较强的抗负载扰动,抗电网电压扰动。

主电路的计算

整流变压器的计算

(A)整流变压器二次侧电压计算

整流变压器二次侧电压计算公式:U 2=(()

min

cos 2.1~1αb K U UV N

查表知,三相全控桥式整

流电压的计算系数K UV =2.34,电网电压波动系数95.0~90.0=b ,查表知α角,考虑10°裕量,故cos α

min =0.985,由电机参数可知

U N =230V,代入公式计算出U 2

U 2=()

08.133~9.110985

.0*9.0*34.22302.1~1=V

V

取U 2=120V,变比K=21U U =220/120=1.83 (B) 一次、二次侧电流计算 一次侧电流:1I =

K

I K N

IL 考虑变压器自身的励磁电流时,1I 应乘以1.05左右的系数,查表知,一次相电流计算系数K IL =0.816,由电机参数可知N I =26.1A,代入公式计算出1I

1I =1.05×0.816×26.1/1.83=12.22A

二次侧电流:I 2=K IV I dN 查表知,二次相电流计算系数K IV =0.816,一般取整流器额定直

流电流I D =I N ,由电机参数知I N =26.1A,代入公式算出I 2

2I =0.816×26.1=21.30A

(C)变压器容量的计算

变压器一次、二次绕组相数m 1=m 2=3

一次容量:S 1=m 1U 1I 1 =3×220×12.22=8.07KVA 二次容量:S 2=m 2U 2I 2=3×120×21.30.54=7.67KVA 平均电容:S=(=8.07+7.67)/2=7.87KVA 晶闸管元件的选择

选择晶闸管元件主要根据是晶闸管整流装置的工作条件,计算管子电压、电流值,正确确定晶闸管型号规格,以得到满意的技术经济效果。

晶闸管的选择主要是根据整流器的运行条件,计算晶闸管电压、电流值,选出晶闸管的型号规格,在工频整流装置中一般选择KP 型普通晶闸管,其主要参数为额定电压、额定电流值。

(1)额定电压U TN 的选择,应考虑下列因素。 a 分析电路运行时晶闸管可能承受的最大电压值。

b 考虑实际情况,系统应留有足够的裕量,通常可考虑3~2倍的安全裕量,按下列公式计算,即

已知2U 的电压,对于三相桥式全控整流电路,可知晶闸管最大承受电压:

29412045.262=?==

U U T M V

所以晶闸管的额定电压应为(2~3)倍的TM U ,即:

V U U TM T 882~588294)3~2()3~2(=?==

晶闸管的额定电流可由简化经验公式:

A I I TV T 05.39~28.291.262374.0)2~5.1(374.0)2~5.1(=???=??=,

参考下表以及半导体变流技术和电力电子技术文献, 知选择晶闸管的型号规格为KP50-9。

国产晶闸管的型号命名(JB1144-75部颁发标准)主要由四部分组成,各部分的含义见下表。

第一部分用字母“K”表示主称为晶闸管。

第二部分用字母表示晶闸管的类别。

第三部分用数字表示晶闸管的额定通态电流值。

第四部分用数字表示重复峰值电压级数。

晶闸管保护环节的计算

晶闸管有换相方便,无噪音的优点。但与其它电气设备相比,由于元件的击穿电压较接近运行电压,热时间常数小,因此过电压,过电流能力差,短时间的过电流,过电压都可能造成元件损坏。为使晶闸管装置能正常工作而不损坏,只靠合理选择元件还不行,还要十分重视保护环节,因此在晶闸管装置中,必须采取适当的保护措施。

设计晶闸管电路除了正确的选择晶闸管的额定电压、额定电流等参数外,还必须采取必要的过电压、过电流保护措施。正确的保护是晶闸管装置能否可靠地正常运行的关键。

交流侧过电压保护措施

1)阻容吸收保护即在变压器二次侧并联电阻R(Ω)和电容C(uf)的串联支路进行保护,对于大电容的的晶闸管装置,采用图1.2所示的接法

图1.2 交流侧阻容吸收保护 电容值 C>=6I em

2

2

U S (uf)=6×0.1×7.87/1202=0.328uf

式中S----变压器容量(KVA );

U 2-----变压器二次相电压有效值(V );

I em ----变压器励磁电流百分数,对于10~100KVA 的变压器,一般为10%~4%; 电阻值 R C =5U 21/I 21=5×120/21.30=28.169Ω

2)非线性电阻保护方式

非线性电阻保护方式主要硒堆和压敏电阻的过电压保护。压敏电阻采用由金属氧

化物(如氧化锌、氧化铋)烧结制成的非线性压敏元件作为过电压保护,其主要优点在于:压敏电阻具有正反向相同的陡峭的伏安特性,在正常工作时只有很微弱的电流(1mA 以下)通过元件,而一旦出现过电压时电压,压敏电阻可通过高达数千安的放电电流,将电压抑制在允许的范围内,并具有损耗低,体积小,对过电压反映快等优点。因此,是一种较好的过电压保护元件。 压敏电阻的标称电压U 1Ma =1.32U=1.3×2×120=220.6V 式中 U----压敏电阻两端正常工作电压有效值(V )。

U —压敏电阻两端正常工作电压有效值,变压器二次侧的线电压有效值,通流量应按照大于实际可能产生的浪涌电流选择,一般取5kA 以上

残压值的选择是由被保护器件的耐压决定,应使晶闸管在通过浪涌电流时,残压抑制在晶闸管额定电压以下,并留有一定裕量。

3)直流侧过电压保护 直流侧过电压保护可以用阻容或压敏电阻保护,但采用阻容保护容易影响系统的快速性,并造成d i /d t 加大,一般只用压敏电阻作过压保护。

压敏电阻的标称电压U1Ma>=2

U=2×2.34U2=2×2.34×120=561.6V

DC

4)晶闸管及整流二极管两端的过电压保护

为了抑制晶闸管的关断过电压,通常采用在晶闸管两端并联阻容保护电路的方法,阻容保护元件参数可以根据查经验数据表得到

阻容保护的原件参数

由晶闸管的额定电流可选:C=0.2μF,R=40Ω.

5)过电流保护

快速熔断器是最简单有效的过电流保护器件,与普通熔断器相比,具有快速熔断的特性,在发生短路后,熔断时间小于20毫秒,能保证在晶闸管损坏之前自身熔断,避免过电流损坏晶闸管

A三相交流电路的一次侧过电流保护

在本设计中,选用快速熔断器与电流互感器配合进行三相交流电路的一次侧过电流保护,保护原理图4.3.2如下:

图4.3.2 一次侧过电流保护电路

(1)熔断器额定电压选择:其额定电压应大于或等于线路的工作电压。

本课题设计中变压器的一次侧的线电压为230V,熔断器额定电压可选择250V。

(2)熔断器额定电流选择:其额定电流应大于或等于电路的工作电流。

熔断器额定电流I FU≤1.6I1=1.6×26.1=41.76A

因此,如图4.3.2在三相交流电路变压器的一次侧的每一相上串上一个熔断器,按本课题的设计要求熔断器的额定电压可选250V,额定电流选45A。

B 与元件串联的快速熔断器选择

由于过载短路,晶闸管正向误导和反向击穿,以及在逆变时换流失败等原因,都会产生过电流。这里采用快速熔断器来防止晶闸管过电流的损坏。 其保护原理图如下图所示:

图1.3 过流保护电路图 由上图及上文中计算的数据可知: 通常熔断器的额定电流RD I 由下式选取:

1.57T RD AV T I I I >>)((实际管子最大电流有效值)为保证可靠与选用方便起见,可取

A I I AV T RD 30)(==

C 直流侧快速熔断器的选择

(4) 电压和电流上升率的限制 不同规格的晶闸管对最大的电压上升率及电流上升率有相应的规定,当超过其规定的值时,会使晶闸管误导通。限制电压及电流变化率的方法有

A .交流进线电抗器限制措施,交流进线电抗器L

B 的计算公式为 L B =

dN

I f U 816.0*204.02

π=8.96H

式中 交流器输出额定电流I dN ,电源频率f,变压器二次相电压U 2 B .在桥臂上串联空心电感,电感值取20~30μH 为宜。

C .在功率较大或频率较高的逆变电路中,接入桥臂电感后,会使换流时间增长,影响正常工作,而经常采用将几只铁氧磁环套在桥臂导线上,使桥臂电感在小电流时磁环不饱和,电感量大,达到限制电压上升率和电流上升率的目的,还可以缩短晶闸管的关断时间。

平波电抗器的计算

晶闸管整流器的输出直流电压是脉动的,为了限制整流电流的脉动、保持电流连续,常在整流器的直流输出侧接入带有气隙的电抗器,称作平波电抗器。 (1) 电动机电枢电感D L

N

N N

D

D I pn U K L 2=×1000=8×230×1000/(2×2×1450×26.1)=12.15mH

式中 :N U ——电动机额定电压 N I ——电动机额定电流

P ——电动机极对数 D K ——计算系数,对于一般无补偿电机D K =8-12 对于快速无补偿电动机D K 取8,磁极对数p=2。 (2) 变压器电感T L 为

N

dl

T T I U U K L 2

=*1000=3.9×0.05×120/26.1=0.90mH 式中,9.3=T K dl U =0.05。

(3) 平波电抗器的选择。维持电流连续时的P L 为

()mH L L I U K L L L L D T d D T P 81.44)15.1290.02()1.2605.0/(.120639.0)2(2min

2

1

1=+?-??=+-=+-=式中,N d I I K 05.0,693.0min 1==。

限制电流的脉动系数i S =5%时,P L 值为

()mH L L I S U K L L L L D T N

i D T P 68.81)15.1290.02()1.2605.0/(120045.1)2(22

21=+?-??=+-=+-=式中2K =1.045

取两者中较大的,故选用平波电抗器的电感为81.68mH 时,电流连续和脉动要求能同时满足。

触发电路的选择

触发电路可选择锯齿波同步触发电路,也可选择KC 系列集成触发电路。

此系统选择集成触发电路,其优点是体积小,功耗低,调试方便,性能稳定可靠。其缺点是移相范围小于180°,为保证触发脉冲对称度,要求交流电网波形畸变率小于5%。适用范围:

广泛应用于各种晶闸管装置中。

选用集成电路MC787组成的三相触发电路,如图2-5所示。该集成块由同步过零、锯齿波形成电路、比较电路、抗干扰锁定电路、调制脉冲发生器、脉冲形成电路、脉冲分配及驱动电路组成。

图1.4 MC787组成的三相触发电路原理接线图

图1.4的三相触发电路原理接线图,可作为触发三相全控桥或三相交流调压晶闸管电路。其中三相电压的零线和电源共地,同步电压经RC组成的T形网络滤波分压,并产生30°相移,经电容耦合电路取得同步信号,电路输出端采用等值电阻进行1/2分压,以保证对称。输出端由大功率管驱动,可配接脉冲变压器触发晶闸管。

控制电路的计算

给定电源和给定环节的设计

根据电路要求,选用稳压管、晶闸管、集成稳压管等组成,本设计采用集成稳压管的可调输出电路。

由于放大器输出电压和输出电压极性相反,而触发器的移相控制电压V

C

又为正电压,故

给定电压U

G

就为负电压,而一切反馈均取正值,为此给定电压与触发器共用一个15V的电源,用一个2.2KΩ,1W电位器引出给定电压。

转速检测环节和电流检测环节的设计与计算、调速系统的静态参数设计

(1)测速发电机的选择有电机参数可知选用的直流测速发电机的参数有:额定电压

E TG =40V,n

TG

=2000r/min 负载电阻R

TG

=2KΩ的电位器。由于主电动机的额定转速为1450r/min ,

因此,测速发电机发出最高电压为29V,给定电源15V,只要适当取反馈系数α,即可满足系统要求。

(2)转速负反馈环节设转速反馈滤波时间常数:T

on

=0.01s,则转速反馈系数

α=U n *

/n N =15/1450=0.01V ?min/r

(3)电流负反馈环节 设电流反馈滤波时间常数:T oi =0.02s,则电流反馈系数 β=0.05V/A (4)调速系统的静态参数 电动机电动势常数 : C e =

N

n R I U a N N -=1450 1.1

26.1-230?=0.1388

按要求调速系统的静态速降:△n N =

()S D s n N -1=%)

51(10%5*1450-=7.63r/min

双闭环直流调速系统的动态设计

电流调节器的设计

1)确定时间常数 在三相桥式全控电路有: 已知s T s 0017.0=,s T oi 002.0=,所以电流环小时间常数

oi s i T T T +=∑=0.0017+0.002=0.0037S 。 主电路电磁时间常数为:Ω

2,2m 15.12H R L T L ==

=0.0055s 主电路的机电时间常数为:s C C R GD T m e m 125.0326.11388.03752

.292.35.23752=????==

式中:m C =

=e C π

30

1.326

2)选择电流调节器的结构

因为电流超调量%5≤i σ,并保证稳态电流无静差,可按典型Ⅰ型系统设计电流调节器电流环控制对象是双惯性型的,故可用

PI

型电流调节器

()()

s

s K s W i i i ACR ττ1+=

。 ---i K 电流调机器的比例系数 ---i τ电流调节器的超前时间系数 3)电流调节器参数计算:

电流调节器超前时间常数i T =l T =0.03s ,又因为设计要求电流超调量%5≤i σ,查得有

i I T K ∑?=0.5,所以I K =i

T ∑5

.0=

11.1350037.05.0-=S ,电枢回路总电阻R=2a R =2.2Ω,所以ACR 的比例系数

β

τ???=

s i I i K R K K =

46.405.0402

.203.01.135≈??? 4)校验近似条件

电流环截止频率ci W =I K =135.11

-S 。 晶闸管整流装置传递函数的近似条件:

11.1960017

.031

31-=?=S T s > ci W ,满足条件。 忽略反电动势变化对电流环动态影响条件: ci l m W T T <≈??=?-199.4803

.0125.01

313

,满足条件。 电流环小时间常数近似处理条件:

=??i s T T 131ci

W S >=?-18.180002

.00017.0131,满足条件。

5) 计算调节器的电阻和电容

取运算放大器的0R =40Ωk ,有o i i R K R ?==4.32?40=178.4Ωk ,取172.8Ωk ,取180Ωk ,

F k R C i

i

i μτ17.018003.0≈Ω=

=

,取0.,2F μ,F k R T C oi oi μ2.040002

.0440=Ω?==,取0.2F μ。故

()()s

K s W i i i A C R ττ1+=

=()

s s 03.0103.046.4+?,其结构图如下所示:

图1.5 电流调节器

电流调节器电气原理图

转速调节器的设计

1) 确定时间常数: 有,5.0=?∑i I T K 则

s s T K i I

0074.00037.0221

=?==∑,已知转速环滤波时间常数on T =0.01s ,故转速环小时间常数s T K T on I

n 0174.001.00074.01

=+=+=

∑。 2)选择转速调节器结构:按设计要求,选用PI 调节器

()()

s

s K s W n n n ASR ?+=

ττ1

---N K 转速调节器的比例系数

---n τ转速调节器的超前时间常数

3)计算转速调节器参数:

按跟随和抗干扰性能较好原则,取h=5,则ASR 的超前时间常数为:

s hT n n 087.00174.05=?==∑τ,

转速环开环增益 1

2

22235.3960174

.052521-∑=??=+=

s T h h K n N 。 ASR 的比例系数为:()95.10174

.02.2007.052125

.0139.005.0621=???????=

?+=

∑n

m

e n RT h T C h K αβ。

4)检验近似条件 转速环截止频率为48.34087.035.3961

=?=?==

n N N

cn K W K W τ。

电流环传递函数简化条件为

cn i I W s T K >==-∑18.630037

.01

.1353131,满足条件。

转速环小时间常数近似处理条件为:

cn on I W s T K >==-17.3801

.01

.1353131,满足近似条件。

5)计算调节器电阻和电容:

取0R =40Ωk ,则Ω=?=?=k R K R n n 784095.10,取80Ωk 。

F k R C n

n

n μτ087.180087

.0=Ω

=

=

,取1F μ F k C on μ14001

.04=AΩ

?=

,取1F μ。

故()()()s

s s s K s W n n n ASR 087.01087..086.671+?=?+=ττ。其结构图如下:

图1.6 转速调节器

转速调节器电气原理图

校核转速超调量:由h=5,查得%10%6.43>=n σ,不满足设计要求,应使ASR 退饱和,重计算n σ。设理想空载z=0,h=4时,λ=2,查得

b

C C max

?=81.2%,所以 1450

125.00174

..063.72%2.812))((

2max ????=?-?=∑*m

n

N b n T T

n n z C C λσ =0.00236 =0.236% < 10% 满足设计要求. 结束语:

本次课程设计由于水平有限,错误在所难免,在老师和同学的帮助下勉强完成了任务,不足之处还有很多,希望老师指正。在课程设计过程中,虽然很多的地方都不懂,但是在借助网络过程中,学到了很多东西,培养了动手实践能力。

参考文献

1王兆安刘进军:电力电子技术第五版机械工业出版社

2阮毅陈伯时:电力拖动自动控制系统———运动控制系统第四版机械工业出版社3吴麟:自动控制理论清华大学出版社

学科门类:单位代码: 毕业设计说明书(论文) 350中轧线材轧机设计(The Design of 350 Middle Rolling Wire Stock Mill) 学生姓名 所学专业 班级 学号 指导教师 XXXXXXXXX系

二○**年X X月 摘要 线材的用途很广,在国民经济中有着大量的应用。中轧线材轧机是将粗轧钢坯进一步轧制,为精轧线材轧机轧制各种规格的成品线材提供原料。 中轧线材轧机在线材生产中起着非常重要的作用,为精轧线材轧机的进一步轧制创造条件。 本设计按照给定的压下规程和轧制速度计算轧制力和轧制力矩,选择主电机容量。对主要零件进行了强度计算,并对该轧机的经济效益进行了评价。该轧机采用三辊轧制。轴承采用胶木瓦材料。结构采用闭式机架。传动轴采用了梅花连接轴,便于换辊,拆卸方便。 在设计中将压上机构改成调整楔块和调整丝杆,解决了压上装置的封闭问题;取消了H形架,由2根撑杆和一个中辊上瓦座代替,消除了H形架变形断裂事故,保证了轧制生产的稳定性。 该轧机适合被中小型线材厂采用,它可以满足品种繁多的产品需要,而且比线材连轧机组投资少,见效快,更灵活。 关键词:线材,中轧轧机,闭试机架

Abstract The use of wire stock is very wide in country economy. Middle rolling wire stock mill is make rough rolling billet steel more roll,providing with raw material for fine rolling to gain various standard finish product wire stock. Middle rolling wire stock roll play a great role in production of wire stock,and create a favorable condition for futher roll of fine rolling wire stock mill. This paper computes draught pressure and roll torque and chooses main electric engine volume in term of the given presse rules and roll velocity. it also computes the strength of main parts and evaluates the economy benefit of roll. The roll adopts three roller to roll. Mechanical bearing adopts bakelite watt material. Structure adopts closing mode framework. Drive shaft adopts wobbler spindle to make replace more convenience . In the course of design, put the press up device modify to adjust wedge block and adjust lead screw, solving the problem of closing of press up device; use two roots bar stay and one middle roll watt bed instead of H mode frame, avoiding the accident distortion and fracture of H mode frame resulted in, ensuring the safty of roll product. This mill adapt to middle or miniature wire stock factory, it may meet various products ’need,and invest fewer, act rapidly, agility than wire stock tandem mill. Key words:wire stock, middle rolling mill, closing mode framework 目录

小型轧钢机的设计 1 绪论 1.1轧钢机的定义 轧钢机也称为轧钢机械,一般把将被加工的材料在旋转的轧辊间受压力产生的塑性变形即轧制加工机器称为轧钢机,这是简单定义。大多数情况下,轧制生产过程要经过几个轧制过成,还要完成一系列的的辅助工序,如将原材料由仓库运出加热,轧件送往轧辊,轧制、翻转、剪切、打印,轧件收集、卷取成卷等。 一个轧件的全过程由多种机械按工艺顺序而成机组来完成,这种机组或机器体系叫轧钢机械或称轧钢机。第一种情况轧钢机由一个或几个工作机座(执行机构)传动机构(齿轮传动、连轴器)和使轧辊转动的电动机组,后一情况轧钢机是由若干台工做机组成,这些机组数目与加工轧材工艺过成生产率相适应,因此,轧钢机按顺序排列并且用辊道或其他运输装置连成一条工艺流水线机器组成机组。 轧钢机是机械中使金属在旋转的轧辊中产生变形的那部分设备。主要使设备排列成一定形式的工作线称为轧钢机的主机列。用以完成其他工序的机械设备称为辅助机械。 1.2轧钢机的标称 轧钢机的类别与规格与轧钢机的断面尺寸有关,因此轧钢机的初轧和型钢的类是以轧钢的名义直径。也就是说轧钢机的大小是常用与轧件有关的尺寸参数来标称。 初轧机和型钢轧机的主要性能参数是轧辊名义直径,因为轧辊的名义直径的大小与其能够轧制的最大断面有关,因此,初轧机和型钢轧机是以轧辊的名义直径标称的。 小型轧钢机的名义直径为:180——450mm. 1.3轧钢机的用途 轧钢机形式有两种:冷轧与热轧,热轧主要用于开坯,兼生产一部形钢,这这种轧机的型号有630-650型轧机,500-550型轧机、650中型轧机与2300中板轧机等,冷轧主要用于

终级轧制,轧带钢的产品很多,具有代表性的冷轧板带钢产品金属镀层薄板(包括镀锡板、镀锌板等)、深冲板(以汽车钢板最多)、电工硅钢板、不锈钢和涂层钢板。现也促使冷轧机的装备技术和控制技术向更高的方向发展。型号有1400mmNKW、1250mmHC单辊可逆式轧机. 1150mm二十辊冷轧机,。 设计的轧钢机为300×3轧钢机,轧辊的直径为300 mm.,轧钢机主要用来为轧制小型线材。25—50毫米的圆钢,20—40毫米的方钢;螺纹钢等。 其结构的特点为: (1)采用三辊式工作机座,主电机不可逆转,中上辊与中下辊交替过钢,实现多道次的轧制。 (2)由于轧辊的转向和转速不可逆转,可采用造价较底的高速交流主电机在传动装置中装有减速机和齿轮机座。考虑到第一机座轧件较短,轧制次数较多,负荷很不均匀,为了均衡电机负荷,减少电机的容量,在减速机和电动机之间加有飞轮。 (3)多数300型钢轧机要求既开坯又轧件,具有一机多能的特性,因此,轧机急需要较强的能力,又需要较强的刚度,而且由于经常需要更换品种,在轧机结构上需考虑换辊方便。 (4)为了便于换辊,三个机座的轧辊都采用梅花接轴连接。 1.4小型轧钢机的主机列 轧钢机的主要设备是由一个或数个主机列组成的。轧钢机的主机列是由原动机,传动装置和执行机构三个基本部分组成的。 (1)工作机座:工作机座为轧钢机的执行机构,它由轧辊及其轴承轧辊的调整机构和上轧辊的平衡机构,引导轧件的轧件进入轧辊用的导装置,工座机座的机架及支撑机座并把机座固定在地基上用的轨零、部件的和机构组成。 (2)传动装置:联轴器:联轴器包括电机联轴器和主联轴器,电机联轴器用来连接电动机与减速器的主动齿轮轴;而主联轴器则用来连接减速器与机轮机座的传动轴,既自减速器将

冷轧工艺措施原则 1.头几道次尽量多轧,充分利用材料的塑性,并减少头尾几何废料长度,提高成品率; 2.最终道次压延率控制在40~50%范围内,以提高板形质量和厚度精度; 3.中间道次压延率尽可能接近,以提高轧制过程的稳定,并采用最大速度轧制,使板卷温度在90~120℃之间,满足轧制硬合金辊形的需要; 4.末二道次压延率控制在40%左右,以控制板形为主,为终道次提供平直的带材,从而提高终轧道次的速度,以减少断带和波浪; 5.通过理论计算,最大轧制力不超过额定轧制力,以满足轧辊强度的需要,但各道次尽量采用大压下量轧制,减少轧制道次,提高劳动生产率; 6.前几道次轧制时,由于板带较厚,采用前张力大于后张力轧制,后几道次轧制时,由于板带较薄,采用后张力大于前张力轧制,带材不易拉断,并防止跑偏。

冷轧板带生产(cold rolling of strip and sheet) 将热轧板卷在常温下轧制成板带材的生产工艺过程。冷轧板带产品的厚度为0.1~3.0mm、宽度为600~2000mm表面光洁、平直,尺寸公差和力学性能应符合有关标准规定的要求。在工业发达国家,冷轧板带钢产量占钢材总产量的30%左右。产品品种有各种有色金属合金板带及普通碳素钢板、合金和低合金钢板、不锈钢板、电工钢板、专用钢板及涂镀层钢板等(表1)。 冷轧板生产可以追溯到16世纪,用于轧制造币用的金板和银板。19世纪中叶仅能生产宽度20~50mm的冷轧窄带钢。1920年在美国第一次冷轧宽带钢成功,很快由单机架不可逆式轧机发展到单机架可逆式轧机。第一套三机架四辊式冷轧机于1926年在美国建成,以后相继出现4~6机架连轧机。中国冷轧窄带钢(宽度≤600mm)生产始于20世纪40年代连续冷轧窄带钢的五机架350冷连轧机已在上海建成。冷轧宽带钢(宽度>600mm)生产是从50年代末期建成第一台单机架四辊可逆式轧机时开始的。70年代以后又建成五机架四辊连轧机和全连续式冷轧机。世界各国的冷轧机已超过480套。最早冷轧

六辊轧机操作说明 主电机启动前必须满足如下条件,液压系统、润滑系统工作正常,支撑辊轨道提升缸下落,中间辊、支撑辊平衡缸顶起,工作辊、中间辊轨道支撑装置操纵缸收回,工作辊、中间辊轨道提升缸下落,接轴托架使托架与万向接轴分离,中间辊卡紧缸卡住中间辊,中间辊轴向抽动缸以“高速”将中间辊设置在预定位置,工作辊弯辊缸顶起,工作辊、支撑辊轴向固定缸卡住其轴承座,支撑辊油膜轴承系统启动,压下缸到位,机架间导板处于工作位置,乳化液开启。 轧钢过程中压下缸由伺服阀调整压下行程,工作辊弯辊缸通过比例减压阀调整弯辊力的大小,中间辊轴向抽动缸以“低速”调整中间辊的轴向位置,实现板型控制。 更换工作辊和中间辊时主电机停止(当电机停止时,齿轮座上安装的两个接近开关使工作辊扁头停在竖直方向,便于换辊时万向接轴与工作辊对接),乳化液关闭,机架间导板移开,支撑辊油膜轴承系统关闭,压下缸收回,工作辊及上支撑辊轴向卡板打开,支撑辊平衡缸将上支撑辊顶起至牌坊窗口上表面,中间辊轴向抽动缸将中间辊快速移至初始状态后,中间辊卡紧缸打开,工作辊弯辊缸回落,工作辊、中间辊轨道提升缸抬起,人工在操作侧用销子将下工作辊轴承座与下中间辊轴承座卡在一起,人工在操作侧和传动侧上工作辊轴承座与上中间辊轴承座之间放置垫块,上中间辊平衡缸回落,使上中间辊轴承座落在上工作辊轴承座上的垫块上,二辊辊面分离,工作辊、中间辊轨道支撑装置操纵缸伸出,使支撑装置转动到换辊轨道下,工作辊、中间辊轨道提升缸回落将轨道下放到支撑装置上,接轴托架缸托住万向接轴,人工拆除工作辊弯辊缸的液压管线后,便具备了换辊条件,台车移动缸以“高速”将台车向轧机方向推出5100mm,接近开关发出停止信号,工作辊、中间辊换辊缸伸出,人工将台车上部挂钩挂在下工作辊轴承座的换辊钩上,工作辊、中间辊换辊缸缩回,将上下工作辊及上下中间辊一起拉出到横移小车上,台车以“低速”退回5100mm到换辊位置,接近开关发出停止信号,人工摘掉挂钩,台车止动销操纵缸将锁紧销拉出,换辊小车横移缸推出1724.5mm,将准备好的新辊横移到换辊位置,旧辊同时移出。台车止动销操纵缸将锁紧销推回锁住横移小车,台车移动缸以“低速”将台车向轧机方向推出5100mm,接近开关发出停止信号,工作辊、中间辊换辊缸伸出,将新辊推到轧钢位置,台车退回完成工作辊、中间辊更换。 单独更换工作辊时,上中间辊平衡缸不回落,上中间辊轴承座与上工作辊轴承座间不放置垫块,也不用销子将下工作辊轴承座与下中间辊轴承座连在一起,其余操作程序同上,便可单独更换工作辊。 更换支撑辊时,工作辊、中间辊以从牌坊中拉出,下支撑辊轴向固定缸将卡板打开,上支撑辊平衡缸回落,同时支撑辊轨道提升缸升起,碰到机械限位后停止,轨道提升缸锁紧保压,轨道不得下落,并将台车下部挂钩挂在下支撑辊换辊钩上,台车移动缸以“低速”将上下支撑辊一起拉出牌坊约5700mm,手动停止台车,人工摘下挂钩,台车后退约1300mm,以便吊装支撑辊,接近开关发出停止信号,吊走旧支撑辊,换上新支撑辊后,将新辊推回到轧钢位置,完成支撑辊更换。 相反操作程序可以具备轧钢条件。 由于六辊轧机的牌坊是利用原四辊轧机的牌坊,牌坊窗口高度尺寸较小,因此当轧辊直径在不同的范围时,更换工作辊、中间辊的轨道有三个不同的高度,为实现这三个高度,换辊小车有十二种零件,接轴托架和工作辊、中间辊轨道支撑装置分别有一种零件,也有三个高度与之相对应,参见日方提供的相关装配图。既换辊时,如轧辊直径范围变化较大,同时也需要更换上述零件。 北京冶金设备研究设计总院 2003年11月

轧钢机压下装置的分类和设计方法 工程论文2009-07-16 15:54:53 阅读418 评论0 字号:大中小订阅 压下装置的设计与计算 一、概述 轧机的压下装置是轧机的重要结构之一,用于调整辊缝,也称辊缝调整装置,其结构设计的好坏,直接关系着轧件的产量与质量。压下装置按传动方式可分为手动压下、电动压下和液压压下,手动压下装置一般多用于不经常进行调节、轧件精度要求不严格、以及轧制速度要求不高的中、小型型钢、线材和小型热轧板带轧机上。 电动压下装置适用于板坯轧机、中厚板轧机等要求辊缝调整范围大、压下速度快的情况,主要由压下螺丝、螺母及其传动机构组成。在中厚板轧机中,工作时要求轧辊快速、大行程、频繁的调整,这就要求压下装置采用惯性小的传动系统,以便频繁的启动、制动,且有较高的传动效率和工作可靠性。这种快速电动压下装置轧机不能带钢压下,压下电机的功率一般是按空载压下考虑选用,所以常常由于操作失误、压下量过大等原因产生卡钢、“坐辊”或压下螺丝超限提升而发生压下螺丝无法退回的事故,这时上辊不能动,轧机无法正常工作,压下电动机无法提起压下螺丝,为了克服这种卡钢事故,必须增设一套专用的回松机构。电动压下装置的主要缺点之一是运动部分的惯性大,因而在辊缝调节过程中反应慢、精度低,对现代化的高速度、高精度轧机已不适应,提高压下装置响应速度的主要途径是减少其惯性,而用液压控制可以收到这样的效果。 液压压下装置,就是取消了传统的电动压下机构,其辊缝的调节均由液压缸来完成。在这一装置中,除液压缸以及与之配套的伺服阀和液压系统外,还包括检测仪表及运算控制系统。全液压压下装置有以下优点: 1. 惯性小、动作快,灵敏度高,因此可以得到高精度的板带材,其厚度偏差可以控制到小于成品厚度的1%,而且缩短了板带材的超差部分长度,提高了轧材的成品率,节约金属,提高了产品质量,并降低了成本; 2. 结构紧凑,降低了机座的总高度,减少了厂房的投资,同时由于采用液压系统,使传动效率大大提高; 3. 采用液压系统可以使卡钢迅速脱开,这样有利于处理卡钢事故,避免了轧件对轧辊的刮伤、烧伤,再启动时为空载启动,降低了主电机启动电流,并有利于油膜轴承工作; 4. 可以实现轧辊迅速提升,便于快速换辊,提高了轧机的有效作业率,增加了轧机的产量。 全液压压下也存在一些缺点:压下系统复杂,工作条件要求高,有些元件(如压力传感器、位移传感器及测厚仪等测量元件)和伺服阀等制造精度要求很高,并要求在高温、高压及有振动条件下,工作不应失灵或下降测量精度和控制灵敏度,因此制造困难、成本高,维护保养要求很严格,以保证控制精度。虽然液压压下相对于电动压下还存在着一些缺点,但是由于电动压下无法满足目前正在发展的高生

棒线材φ450轧机设计 摘要 线材的用途很广,在国民经济各个部门中,线材占有重要地位。近年来,对线材性能及表面质量的要求越来越高。尤其是对线材的化学成分、机械性能、晶粒组织及晶粒粒度都要做检验,符合标准方可出厂。所以,对线材的苛刻要求决定了新轧机及相关新技术的飞速发展。线材轧机属于小型轧钢机械范畴。线材轧机与其它轧钢机一样,其主机列也包括执行机构、传动装置、和原动机三个基本组成部分。本次设计在收集整理了国内外先进的线材轧制设备和技术的基础上,对设计方案进行了优化选择。首先,根据压下规程和轧制速度计算轧制力和轧制力矩,对电机进行选择、校核。然后对于主要零部件进行了受力和强度分析、校核;对于主传动装置中的减速器、联轴器、万向接轴进行了设计,同时对润滑方式进行了选择。最后,对该轧机的经济效益进行分析评价。 关键词:线材轧机;轧制力;轧制力矩;强度;主传动

The Design ofφ450 Bar and Wire Rod Mill Abstract As the use of wire rod is very broad, in every department of national economy, wire rod possess important position. In recent years, for the requirement of the surface quality and performance of wire rod, it is more and more higher.So many parameters to be inspected, especially for the chemical composition ,mechanical performance, crystal microscopic organizes and crystal microscopic size of wire rod, accord with standard side can be sold out. So new rolling mill and related new technology should be developed fast for the harsh requirement of wire rod. The rod mill belongs to the small steel rolling category. The rod mill is same with other mills, its main engine row also includes the implementing agency, the transmission device, and the driving force three basic building blocks. This design in the collection reorganized the domestic and foreign advanced rod rolling equipment and in the technical foundation, carries on the choice and the appraisal to the design proposal. First, according to assigns depresses the regulations and the rolling speed computation roll force and the roll torque, and has carried on the choice and the examination to the electrical machinery. Then, has carried on the stress analysis and the essential examination regarding the main spare part. Regarding main drive's in reduction gear, the shaft coupling, the rotary coupling spindle have carried on the design, simultaneously has carried on the choice to the lubrication way. Finally, carries on the analysis appraisal to this rolling mill's economic efficiency. Key words: wire rod rolling mill; roll force ; roll torque; intensity; main drive

二、轧制压力计算 根据原料尺寸、产品要求及轧制条件,轧制压力计算采用斯通公式。详细计算按如下步骤进行。 1、轧制力计算: 首先要设定如下参数作为设计计算原始数据: 1.1轧制产品计算选用SPCC ,SPCC 常温状态屈服强度MPa S 200=σ; 1.2成品最大带宽,B=1000mm ; 1.3轧制速度,m in /12m in /20m m v MAX 常轧制速度(鉴于人工喂料),正=; 1.4轧辊直径g D ; α cos 1-?≥ h D g 轧制时的单道次压下量-?h ;;数咬入角,取决于摩擦系b μα- ;取用煤油作为润滑剂,则轧制摩擦系数,轧制采06.0=-b b μμ ?=<433.3b actg μα 代入数据计算得 35.1=?h 则mm h D g 17.793cos 1=-?≥ α 05.1=?h 则mm h D g 585cos 1=-?≥ α 2.1=?h 则mm h D g 705cos 1=-?≥ α 取mm D g 860~810= 初定轧辊直径:mm D g 860= 2、根据来料厚度尺寸数据,选择最典型的一组进行轧制压力计算,初步道次分配见下表:

3、轧制压力计算 3.1、第1道次轧制压力计算 3.1.1、咬入条件校核 ?=??= ?2878.3180π R h ,即满足咬入条件 3.1.2、变形区长度l mm h R l 7945.21=??= 3.1.3、平均压下率ε 106.04.0εεε?+?= 00=ε 83.201=ε% 则,%5.126.04.010=?+?=εεε 经第1道次轧制后材料的变形阻力:MPa S 7.3799.334.2256 .01=?+=εσ 3.1.4、求解轧辊弹性压扁后的接触弧长度l ' 依次求解Y 、Z ,最后得出接触弧长度l ' a-求解诺莫图中Y m h k C Y μ σσ)2 (210+- = N mm R C /90900 3= ; MPa k S S 335)2 ( 15.11 0=+=σσ 力轧制时的前张力、后张、-10σσ,人工辅助咬入为无张力轧制,前后 张力均为零; mm h H h m 375.52 =+= 代入以上各项数据,得Y=0.0415 b-求解诺莫图总Z 2 ??? ? ??=m h l Z μ,代入各项数据,得Z=0.105

太原科技大学 课程设计 题目:100万吨热连轧工艺设计 院系:材料科学与工程学院专业:机械设计及其自动化班级:机自0911班 学生姓名:张骁康 学号:200812030534 指导老师:杨霞 日期:2018年1月4日

目录 一.题目及要求 二.工艺流程图 三.主要设备的选择 3.1立辊选择 3.2轧机布置 3.3粗轧机的选择 3.4精轧机的选择 3.5工作辊窜辊系统 四.压下规程设计与辊型设计 4.1压下归程设计 4.2道次选择确定 4.3粗轧机组压下量分配 4.4精轧机组压下量分配 4.5校核咬入能力 4.6确定速度制度 4.7轧制温度的确定 4.8轧制压力的计算 4.9传动力矩 五.轧辊强度校核 5.1支撑辊弯曲强度校核 5.2工作辊的扭转强度校核 六.参考文献

一题目及要求 1.1计题目 已知原料规格为1.5~19.6×1250~1850mm,钢种为Q345A,产品规格为19.6×1250mm。 1.2的产品技术要求 <1)碳素结构钢热轧板带产品标准

二工艺流程图 坯料→加热→除鳞→定宽→粗轧→(热卷取→开卷>→精轧→冷却→剪切→卷取 三主要设备的选择 轧钢机是完成金属轧制变形的主要设备,因此,轧钢机能力选取的是否合理对车间生产产量、品种和规格具有非常重要的影响。 选择轧钢设备原则: (1)有良好的综合技术经济指标; (2)轧机结构型式先进合理,制造容易,操作简单,维修方便; (3)有利于实现机械化,自动化,有利于工人劳动条件的改善; (4)备品备件要换容易,并有利于实现备品备件的标准化; (5)在满足产品方案的前提下,使轧机组成合理,布置紧凑; (6)保证获得质量良好的产品,并考虑到生产新品种的可能; 热带轧机选择的主要依据是:车间生产的钢材品种和规格。轧钢机选择的主要内容是:选取轧机的架数、能力、结构以及布置方式。最终确定轧钢机的结构形式及其主要技术参数。 3.1立辊选择 立压可以齐边<生产无切边带材)、调节板坯宽度并提高除磷效果。立压轧机包括:大立辊、小立辊及摆式压力机三种,各自特点如下: 大立辊:占地较多,设备安装在地下,造价高,维护不方便。而其能力较强,用来调节坯料宽度。 小立辊:能力较小,多用于边部齐边。 摆式侧压:操作过程接近于锻造,用于控制头尾形状,局部变形,提高成材率效果较好。缺点是设备地面设备占用场地较多,造价较高。 本设计采用连铸坯调宽,生产不同宽度带卷,选择小立辊齐边。 3.2 轧机布置 现代热带车间分粗轧和精轧两部分,精轧机组大都是6~7架连轧,但其粗轧机数量和布置却不相同。热带连轧机主要区分为全连续式,3/4连续式和1/2连续式,以及双可逆粗轧等。<1)全连续式: 全连续式轧机的粗轧机由5~6个机架组成,每架轧制一道,全部为不可逆式。这种轧制机产量可达500~600万吨/年,产品种类多,表面质量好。粗轧全连轧布置见图1a。但设备多,投资大,轧制流程线或厂房长度增大。而且由于粗轧时坯料短,轧机效率低,连轧操作难度大,效果并不很好,所以一般不采用粗轧连轧设计。 <2)3/4连续式

目录 1绪论 (1) 1.1选题的背景和目的 (1) 1.2线材轧机在国内外的发展趋势 (2) 1.2.1线材车间的轧机布置形式 (2) 1.2.2多线轧制在生产中的大规模应用 (2) 1.2.3采用恒微张力轧制的好处 (2) 1.2.4适当提高机架刚度 (3) 1.2.5提高轧辊耐磨性 (3) 1.2.6现代化线材车间的发展 (3) 1.3开坯线材轧机研究的主要内容和方法 (5) 1.3.1线材生产车间的平面布置 (5) 1.3.2粗轧机的作用 (5) 1.3.3线材车间的生产工艺(流程) (6) 1.3.4开坯线材轧机的研究方法和方向 (6) 2方案的选择和评述 (7) 2.1方案的选择 (7) 2.2开坯机的生产特点 (7) 2.3方案的选择和评述 (8) 2.3.1主传动的设计方案 (8) 2.3.2轧辊调整装置的确定 (8) 2.3.3轧辊平衡装置的确定 (9) 2.3.4机架形式的确定 (10) 3主电机容量的选择 (12) 3.1轧制力的计算 (12) 3.1.1轧辊主要尺寸的确定 (12) 3.1.2孔型的布置 (12) 3.1.3轧制力的计算 (13) 3.2电机轴上力矩的计算 (15) 3.3主电机选择 (16) 4主要零件的强度计算 (17) 4.1轧辊的强度计算 (17) 4.2机架的强度计算 (19) 4.3轧辊轴承的计算 (25) 4.4齿轮座的计算 (25) 4.5梅花轴头的计算 (30) 5关于H型架的改进方案 (31) 6设备的可靠性及经济分析 (33) 7润滑方法的选择 (34) 7.1轧辊轴承的润滑 (34) 7.2人字齿轮及支承轴承的润滑 (34) 7.3轧辊的冷却 (34)

毕业设计 题目:六辊轧机轧辊装置的设计 学生: 学号: 院(系): 专业: 指导教师: 2011 年 6 月 3日

目录 摘要 (1) ABSTRACT (2) 1.概述 (4) 1.1国内外发展现状及特点 (4) 1.2 轧辊装置的组成和工作原理 (4) 2.方案设计 (5) 2.1轧辊传动方案的设计 (5) 2.2压下量调整机构的设计 (5) 2.3中间辊横移机构的结构设计 (6) 2.4轧件宽度调整机构的设计 (7) 3.零件结构和尺寸的设计 (9) 3.1工作辊 (9) 3.1.1工作辊的设计 (9) 3.1.2工作辊轴承的选用 (11) 3.2中间辊 (12) 3.2.1中间辊的设计 (12) 3.2.2中间辊轴承的选用 (14) 3.2.3中间辊横移机构 (14) 3.3支承辊 (16) 3.3.1支承辊的设计 (16) 3.3.2支承辊轴承的选用 (18) 3.4轧件宽度调整机构 (19) 4.校核 (20) 4.1轧制力计算 (20) 4.2轧辊强度分析 (22) 4.3支承辊弯曲强度的验算 (25) 4.4轧辊辊面接触强度的验算 (26) 4.4.1 工作辊与中间辊之间的辊面接触强度 (26) 4.4.2 中间辊与支撑辊之间的辊面接触强度 (27) 5安装与调试 (29) 5.1维护和保养 (29) 5.2液压系统维护 (29)

5.3润滑系统维护 (29) 6.总结 (30) 7.致谢 (31) 参考文献 (32)

六辊轧机轧辊装置的设计 摘要 国产六辊冷轧机从上世纪80年代起就在国内成功运行,但只是一些单机架的 中小型冷轧机。进入21世纪以来,经济快速发展,对高质量板(带)材的需求也 在迅速增长。具有国际先进水平的高速现代化冷轧机的开发和研制成为当务之急。 采用辊缝连续可变凸度控制技术的六辊冷轧机在生产实践中不断的凸显出它 的优点:由于辊缝断面可以连续调整,对规定的轧制参数具有高度适应性;由于 使用经过优选的工作辊,压下量可以很大;轧出的带材,有良好的平直度和表面 质量;轧件边部减薄明显改善;由于轧辊的库存量可以明显减少,即整个产品范 围可以用同一个辊轧制,因而降低了轧辊的成本。目前,具有板形控制功能的轧 机有日立HITACHI的HC(UC)、德国SMS公司的CVC轧机、法国CLECM公司开发 的DSR轧机、以北科大为代表的VCL以及依靠鞍钢和一重等国内力量自主开发的VCMS新一代六辊冷轧机。 为了满足对冷轧机高速、高效、高质量、低成本、低能耗、易维护等一些生 产要求,经过对比,我们发现采用辊缝连续可变凸度控制技术的六辊冷轧机可以 兼顾满足我们的生产需求。所以高速现代化的六辊冷轧机必是目前以及将来的重 点发展方向。 通过六辊轧机轧辊装置的设计,使我在结构设计和装配、制造工艺以及零件 设计计算、机械制图和编写技术文件等方面得到综合训练;并对已经学过的基本 知识、基本理论和基本技能进行综合运用。从而培养我具有结构分析和结构设计 的初步能力;使我树立正确的设计思想、理论联系实际和实事求是的工作作风。 本装置主要由五个部分组成。第一部分是工作辊;第二部分是中间辊及其横移机构;第三部分是支承辊;第四部分是压下量调整机构;第五部分是机架。 关键字:六辊冷轧机,中间辊横移,凸度控制

燕山大学 Inventor课程设计 二辊轧机机构装配设计 专业班级: 小组名单: 指导老师: 2012年10月 前言

计算机辅助设计普遍应用在机械行业,为了摆脱图版,使工程设计人员减轻劳动强度,应用计算机为其服务,进行设计及修改。 二辊轧机课程设计主要通过对轧机二 维图纸的分析,加深锻炼认识分析图纸的能力,通过Inventor软件对个零件的绘制,进一步熟悉该软件的各种绘图功能,掌握各种零件的绘制过程和技巧。在轧机设计中,会接触到各种各样的轧机结构件,可以使设计者充分了解轧机结构,利用项目与实体结合,把课程学到的知识应用到实物上,提高学习兴趣,为课程设计及专业课乃至今后的工作打下基础。 目录

第一章二辊轧机介绍 (1) 第二章机架结构介绍 (2) 2.1 机架结构介绍 (2) 2.2 机架绘制及组装 (3) 第三章辊系结构设计 (4) 3.1 辊系结构介绍 (5) 3.2 主要零件 (5) 3.3 辊系视图 (7) 3.4 装配图 (8) 第四章压下结构设计 (9) 4.1 压下结构介绍 (9) 4.2 压下结构视图 (9) 4.3 压下机构装配 (10) 第五章总的装配图 (13) 第六章小结 (14) 6.1组员分工 (14) 6.2 心得与体会 (15) 6.3 参考文献 (16) 第一章二辊轧机结构介绍

该设备为低碳钢、有色金属板材冷轧实验设备。具有先进的轧制工艺参数计算机采集装置,可进行轧制过程的压力、转矩、电机功率、转速等参数的测量。因此、在该设备上可进行材料轧制工艺的研究和冷轧件的开发。 结构组成 1 机架结构 2 辊系结构 3 压下结构

轧机压下装置设计计算 第一章绪论 (1) 1.1选题背景及目的 (1) 1.2轧钢生产在国民经济中的主要地位与作用 (1) 1.3国内外轧钢机械的发展状况 (1) 1.3.1粗轧机的发展 (2) 1.3.2带钢热连轧机发展 (2) 1.3.3线材轧机的发展 (3) 1.3.4短应力线轧机 (3) 1.4轧机压下装置的分类和特点 (5) 1.4.1电动压下装置 (5) 1.4.2手动压下装置 (6) 1.4.3双压下装置 (6) 1.4.4全液压压下装置 (8) 1.5电动压下装置经常发生的事故及解决措施..................... 错误!未定义书签。 1.5.1压下螺丝的阻塞事故..................................................... 错误!未定义书签。 1.5.2压下螺丝的自动旋松..................................................... 错误!未定义书签。第二章..................................................... 方案选择.................................................. 错误!未定义书签。 2.1轧制过程基本参数............................................................. 错误!未定义书签。 2.1.1简单轧制过程................................................................. 错误!未定义书签。 2.2.2轧制过程变形区及其参数............................................. 错误!未定义书签。第三章力能参数的计算............................. 错误!未定义书签。 3.1轧制力能参数..................................................................... 错误!未定义书签。 3.1.1计算第一道次轧制力..................................................... 错误!未定义书签。 3.1.2计算第二道次轧制力.................................................... 错误!未定义书签。 3.1.3计算第三道次轧制力.................................................... 错误!未定义书签。 3.1.4计算第四道次轧制力..................................................... 错误!未定义书签。 3.1.5计算第五道次轧制力..................................................... 错误!未定义书签。 3.2电机容量的选择................................................................ 错误!未定义书签。 3.3压下螺丝与螺母的设计计算 (9) 3.3.1压下螺丝的设计计算 (9) 3.3.2压下螺母的结构尺寸设计 (11) 3.4齿轮设计计算 (12) 3.4.1选精度等级、材料及齿数 (12) 3.4.2按齿面接触强度设计 (12) 3.4.3按齿根弯曲强度设计 (14)

250线材轧机的设计 摘要 设计的轧钢机为250×3型钢轧钢机,轧辊的直径为250 mm。轧钢机主要用来为轧制小型线材,采用三辊式工作机座。轧钢机的主要设备是由一个主机列组成的。轧钢机的主机列是由原动机,传动装置和执行机构三个基本部分组成的。采用的配置方式为电动机——减速机——齿轮机座——轧机。由于轧辊的转向和转速不可逆转,原动机采用造价较底的高速交流主电机。考虑到轧制负荷很不均匀,为了均衡电机负荷,减少电机的容量,在减速机和电动机之间加有飞轮。齿轮机座:其用途是传递转矩给工作辊,设计采用三个直径相等的圆柱形人字齿轮在垂直面排成一排,装在密闭的箱体内。联轴器:在减速器与齿轮机座之间采用的是安全连轴器。而主联轴器采用的的梅花接轴联轴器。关键词:轧钢机,齿轮机座,飞轮

250 Design of wire rod mill Abstract Rolling mill designed for 250 x 3 payments rolling mill, roller diameter of 250mm. Rolling mill for rolling mainly to small wire rod, a three roller-working machine Block. Rolling mill equipment is a major component of the mainframe out. Rolling mill is the former mainframe is motivated transmission devices and the three basic components of the implementing agencies. Allocation method used for electric motors -- slowdown plane -- plus seat -- rolling mill.The roller to the irreversible and rotational speed, the original motivation for the introduction of a more rapid exchange of the costs of Electrical. Taking into account the rolling load is uneven, to balance electrical loads and reduce the electrical capacity slowdown in the increase between a flywheel and electric motors. Flywheel design and installation of electric motors in decelerator between its role in the adoption roller and roller idling, a mobile storage device in a balanced transmission loads; gear seat : its purpose is to transmit torque to the work revolve, the equivalent diameter cylindrical design used three words plus people lined up in the vertical plane, packed in sealed .Shaft coupling : in the Block reducer and gear is used between security company axle vehicles. Key words:Rolling mill ,gear seat ,flywheel

森吉米尔二十辊冷轧机介绍 森吉米尔冷轧机与四辊轧机或其他类型轧机的本质区别是轧制力的传递方向不同。森吉米尔冷轧机轧制力从工作辊通过中间辊传到支撑辊装置,并最终传到坚固的整体机架上。这种设计保证了工作辊在整个长度方向的支撑。这样辊系变形极小,可以在轧制的整个宽度方向获得非常精确的厚度偏差。 森吉米尔轧机在结构性能上有如下主要特点: (1)具有整体铸造(或锻造)的机架,刚度大,并且轧制力呈放射状作用在机架的各个断面上。 (2)工作辊径小,道次压下率大,最大达60%。有些材料不需中间退火,就可以轧成很薄的带材。 (3)具有轴向、径向辊形调整,辊径尺寸补偿,轧制线调整等机构,并采用液压压下及液压AGC系统,因此产品板形好,尺寸精度高。 (4)设备质量轻,轧机质量仅为同规格的四辊轧机的三分之一。轧机外形尺寸小,所需基建投资少。 森吉米尔冷轧机基本上是单机架可逆式布置,灵活性大,产品范围广。但是亦有极个别呈连续布置的森吉米尔轧机,如日本森吉米尔公司1969年为日本日新制钢公司周南厂设计制造的一套1270mm四机架全连续式二十辊森吉米尔轧机。该轧机第一架为ZR22-50"型轧机,其余三架均为,ZR21-50"型轧机,轧制规格为O.3mm×1270mm不锈钢,卷重22t,轧制速度600m/min。 森吉米尔冷轧机的形式及命名法介绍如下: 最常用的森吉米尔冷轧机形式是1-2-3-4型二十辊轧机。例如ZR33-18″,“Z"是波兰语Zimna的第一个字母,意思是“冷”;“R”表示“可逆的”;“33”表示轧机的型号;“18″”是轧制带材宽度的英寸数。森吉米尔冷轧机还有1-2-3型十二辊轧机,但是1-2-3型森吉米尔冷轧机在1964年以后就不再生产制造了。 森吉米尔冷轧机1-2型六辊轧机,由2个传动的工作辊和4个背衬轴承辊装置组成, 如ZS06型,“S”表示“板材”,用来轧制宽的板材,但是它同样可以轧制带材,并且有一些还用在连续加工线上。 森吉米尔“ZR”型冷轧机有10个基本型号,其中1-2-3-4二十辊轧机7个;1-2-3.型十二辊轧机3个;“ZS”1-2型六辊轧机只有2个基本型号。 各型号轧机的背衬轴承外径、工作辊名义直径如下: 轧机型号背衬轴承直径/mm 工作辊名义直径/mm 1-2-3-4型: ZR32 47.6 6.35 ZR34 76.2 10.00