第3章自由基聚合生产工艺

3.1 自由基聚合工艺基础

◆自由基聚合反应是当前高分子合成工业中应用最广泛

的化学反应之一

◆自由基聚合反应适用单体:乙烯基单体、二烯烃类单体

◆自由基聚合产物:

合成橡胶(Tg <室温):常温下为弹性体状态

合成树脂(Tg >室温):常温下为坚硬的塑性体,主要用作塑料、合成纤维、涂料等的原料

高分子合成工业中自由基聚合反应的四种实施方法:本体聚合、乳液聚合、悬浮聚合、溶液聚合

合成树脂可用四种聚合方法进行生产。乳液聚合方法是目前唯一的用自由基反应生产合成橡胶的工业生产方法。

聚合方法的选择主要取决于根据产品用途所要求的产品形态和产品成本。

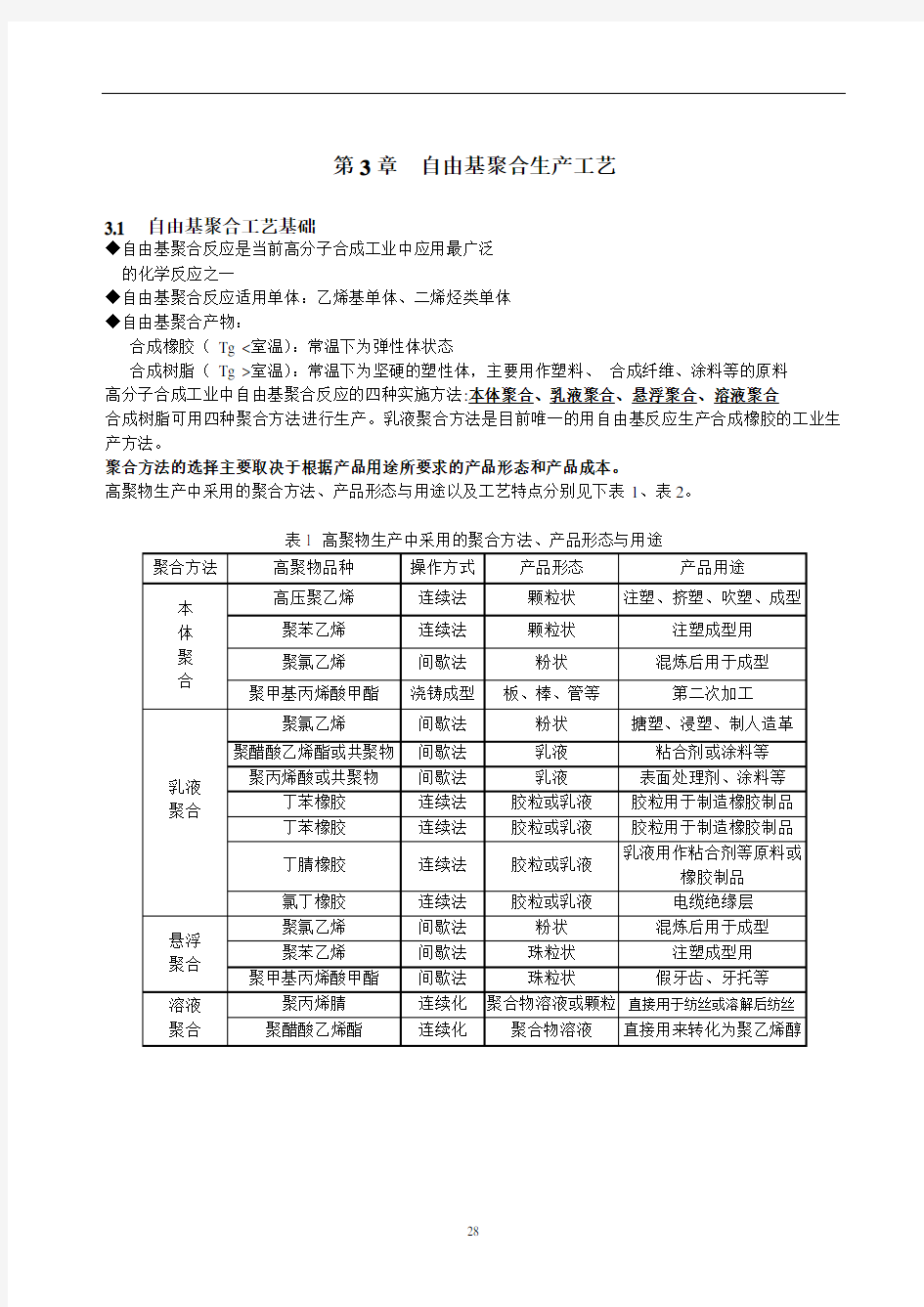

高聚物生产中采用的聚合方法、产品形态与用途以及工艺特点分别见下表1、表2。

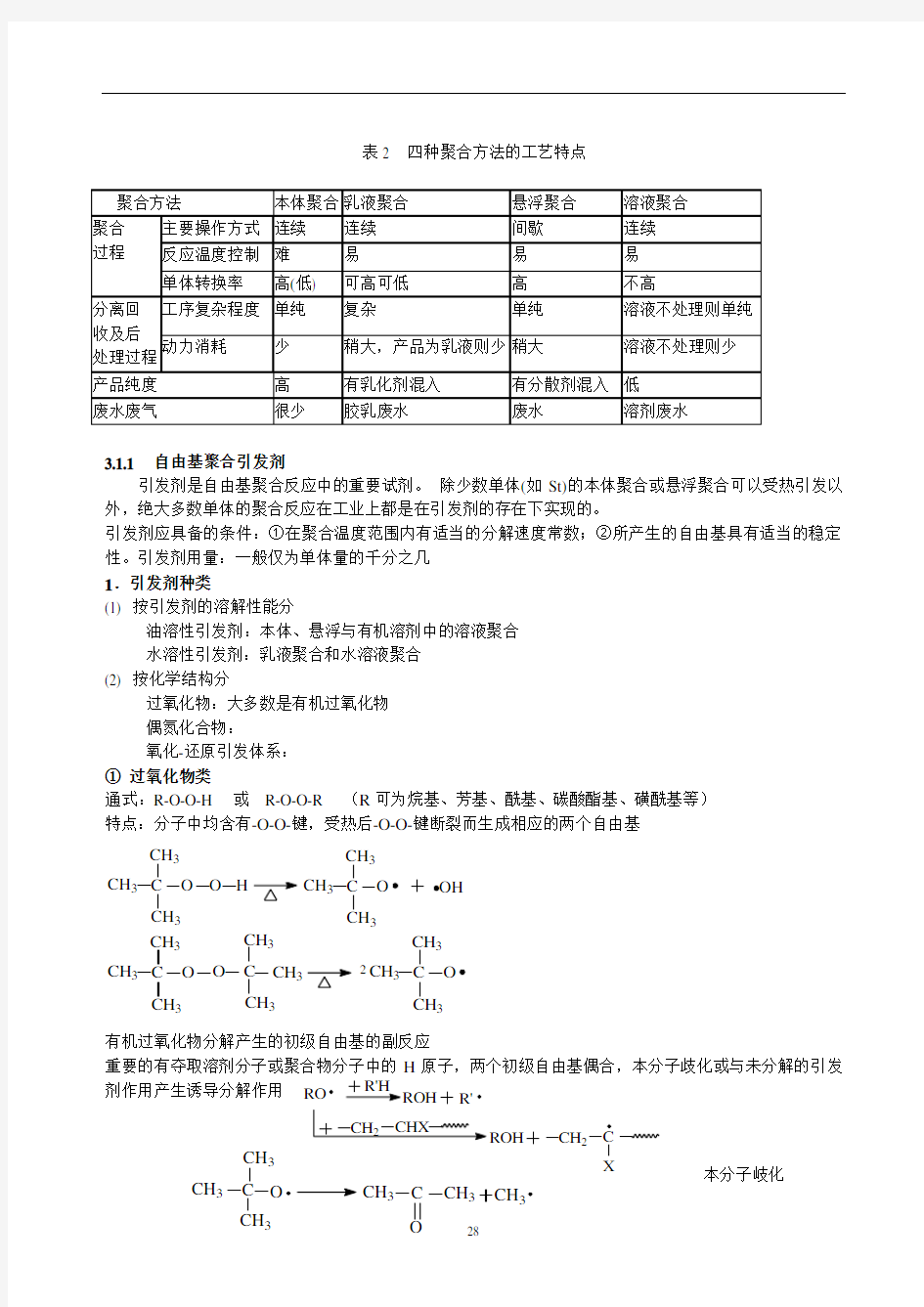

表2 四种聚合方法的工艺特点

3.1.1 自由基聚合引发剂

引发剂是自由基聚合反应中的重要试剂。 除少数单体(如St)的本体聚合或悬浮聚合可以受热引发以外,绝大多数单体的聚合反应在工业上都是在引发剂的存在下实现的。

引发剂应具备的条件:①在聚合温度范围内有适当的分解速度常数;②所产生的自由基具有适当的稳定性。引发剂用量:一般仅为单体量的千分之几 1.引发剂种类

(1) 按引发剂的溶解性能分

油溶性引发剂:本体、悬浮与有机溶剂中的溶液聚合 水溶性引发剂:乳液聚合和水溶液聚合 (2) 按化学结构分

过氧化物:大多数是有机过氧化物 偶氮化合物:

氧化-还原引发体系: ① 过氧化物类

通式:R-O-O-H 或 R-O-O-R (R 可为烷基、芳基、酰基、碳酸酯基、磺酰基等) 特点:分子中均含有-O-O-键,受热后-O-O-键断裂而生成相应的两个自由基

有机过氧化物分解产生的初级自由基的副反应

重要的有夺取溶剂分子或聚合物分子中的H 原子,两个初级自由基偶合,本分子歧化或与未分解的引发

剂作用产生诱导分解作用

CH 3CH 3CH 3C O O H CH 3CH 3CH 3C O OH CH 3CH 3CH 3C O CH 3

CH 3CH 3C O CH 3CH 3CH 3C O 2RO CH 2C X

CH 3CH CH 3C O C CH 3CH 3本分子岐化

② 偶氮化合物 通式:

常用的偶氮化合物为偶氮二异丁腈(AIBN)。 偶氮引发剂受热后分解生成自由基的反应

偶氮引发剂分解产生的初级自由基除引发乙烯基单体进行链式聚合反应外还有其他副反应。 ③ 氧化还原引发体系

高分子合成工业中要求低温或常温条件下进行自由基聚合时,常采用过氧化物-还原剂的混合物作为引发体系,这种体系称为氧化-还原引发体系。

在还原剂存在下,过氧化氢、过酸盐和有机过氧化物的分解活化能显著降低。因此加有还原剂时,过氧化物分解为自由基的反应温度要低于单独受热分解的温度。

氧化-还原引发剂多数是水溶性,主要用于乳液聚合或以水为溶剂的溶液聚合中。

氧化—还原体系产生自由基的过程是单电子转移过程,即一个电子由一个离子或由一个分子转移到另一个离子或分子上去,因而生成自由基: a. 过氧化氢和亚铁盐组成的体系

H 2O 2还可将Fe 3+还原为Fe 2+ ,同时生成

b.过硫酸盐-亚硫酸盐组成的体系

c.过硫酸盐- Fe 2+ 组成的体系

2.引发剂的分解速度

大多数引发剂的分解反应属于一级反应,即分解速度与其浓度成正比。若设引发剂浓度为[I],分解速度常数为K d ,t =0时的浓度为[I0],则:

(引发剂分解速度)

(引发剂分解速度积分式) 分解速度常数Kd 与浓度、时间和温度的关系

2R R R (RCOO)2RCO 2R 偶合 诱导分解 N=N C C R R R

R ''N=N CN (CH 3)2C 2(CH 3)2C CN C(CH 3)2N 2+HO OH HO OH +++Fe 2+Fe 3+

H O H 2O 2H HO 2HO 2H O Fe +3Fe +

2S 2O 8 - 2HSO 3-SO 4 -2

SO 4HSO 3

Fe +3Fe +2S 2O 8 - 2SO 4 -2

SO 4 ][][ln 0t k I I d -=

Kd ~浓度:

Kd ~时间t :

Kd ~温度T :

3. 引发剂的选择

意义:提高聚合反应速度、缩短聚合反应时间、提高生产率 选择依据:

(1)根据聚合方法选择

(2)根据反应温度选择合适的引发剂 (3)根据分解速度常数选择引发剂

(4)根据分解活化能(Ed )选择引发剂

(5)根据引发剂的半衰期和操作方式选择引发剂

在间歇法聚合过程中反应时间应当是引发剂半衰期的2倍以上.其倍数因单体种类不同而不同。

如果无恰当的引发剂则可用复合引发剂,即两种不同半衰期的引发剂混合物。复合引发剂的半衰期可按下式进行计算:

采用复合引发剂可以使聚合反应的全部过程保待在一定的速度下进行

连续聚合过程,引发剂的半衰期远小于单体物料在反应器中的平均停留时间。 经验公式:

式中V :残存引发剂量,t :物料在反应器中的平均停留时间,τ:引发剂半衰期

如果τ=t ,则有40%的引发剂未分解被带出反应器,如果τ=t/6,则有10%的引发剂未分解被带出反应器。

3.1.2 分子量控制与分子量调节剂

影响聚合物平均分子量的主要因素:反应温度、引发剂浓度和单体浓度、链转移剂的种类和用量 (1)聚合反应温度升高,所得聚合物的平均分子量降低 (2)引发剂用量对聚合物平均分子量发生显著的影响。 (动力学链长V=K[M]/[I]0.5

(3)链转移反应导致所得聚合物的分子量显著降低,对获得高分子量聚合物不利,但可用来控制产品的平均分子量,甚至还可用来控制产品的分子构型。 自由基聚合生产中产品平均分子量控制手段: (1)严格控制引发剂用量,一般仅为千分之几

(2)严格控制反应温度在一定范围内和其他反应条件 (3)选择适当的分子量调节剂并严格控制其用量

在实际生产中,由于聚合物品种的不同,采用的控制手段可能各有所侧重。例如聚氯乙烯生产中主要是向单体进行链转移,而链转移速度与温度有关,所以依赖控制反应温度的高低来控制产品平均分子量的大小。

思考题

1. 悬浮聚合法生产聚氯乙烯时,为什么采用高活性和中活性引发剂并用的引发体系 ?

2.已知在苯乙烯单体中加入少量乙醇进行聚合时,所得聚苯乙烯的分子量比一般本体聚合要低。但当乙醇()[]][][100ln

I I I t d

K -=2

1216932

.02ln t t K d =

=()RT E A K d d d /ex p -=2/15.02/15.02/15.0][][][B B A A m m I t I t I t +=2

ln /2ln +=τt V

量增加到一定程度后,所得到的聚苯乙烯的分质量要比相应条件下本体聚合所得的要高,试解释此实验现象。

3.2 本体聚合生产工艺

本体聚合:单体中加有少量引发剂或不加引发剂依赖热引发,而无其他反应介质存在的聚合实施方法。

3.2.1 本体聚合的特点

1.优点:

(1)聚合过程中无其他反应介质,工艺过程较简单,省去了回收工序。

(2)当单体转化率很高时还可省去单体分离工序,直接造粒得粒状树脂。

(3)所得高聚物产品纯度高。

2. 本体聚合的缺点:

聚合反应热的散发困难,物料温度容易升高,甚至失去控制,造成事故。由于本体聚合过程中反应温度难以控制恒定,所以产品的分子量分布宽。

解决方法:

(1)在设计反应器的形状、大小时,考虑传热面积

(2)采用分段聚合,即进行预聚合达到适当转化率

(3)向单体中添加聚合物以降低单体含量,从而降低单位质量物料放出的热量

3.2.2 聚合反应器

一、形状一定的模型

适用于本体浇铸聚合,在模具中进行,聚合和成型一次完成。如甲基丙烯酸甲酯经浇铸聚合以生产有机玻璃板、管、棒材等。

模型的形状与尺寸根据制品要求而定。浇铸用模型反应器厚度不能过厚(一般不超过2.5cm)。作为模型的反应器如板形反应器,两层模板之间应具有适当弹性,避免聚合后制品表面脱离模板而不平整。

下面以有机玻璃板材(平板有机玻璃)的制造过程简要说明浇铸(铸塑)本体聚合的工艺过程和特点。

制造平板有机玻璃的工艺流程分为12道工序:

单体精制;染料处理;配料;预聚;灌模和排气;封边;聚合;脱模;截切毛边和包装;入库;模具清洗;制模。

为了便于管理把12道工序分为4个工段:配料、预聚、制模与灌模、聚合工段

1.配料工段

(1)配方

根据需要可将有机玻璃板制成无色透明、有色透明、不透明和半透明的有机玻璃板材。

(2)对染料的要求和处理

有色透明板材中需要的染料要求其在MMA中有良好的溶解性,并能耐光,耐热,保证产品不褪色。对染料的处理方法是将所需的染料称量好溶于单体中,井搅拌均匀,如是醇溶性染料,则溶于丁醇中(丁醇的用量是单体质量的2%),再加入等量的单体混溶之,置于水浴中加热10min,过滤后,滤液放入原料液中搅拌均匀备用。

2.预聚工段(制浆)

预聚的目的是为了缩短聚合周期.使自动加速现象提早到来;并且预聚物有一定的黏度,灌到模具中不易漏模;体积已部分收缩,聚合热已部分排除,有利于以后的聚合。

工业上用连续法进行预聚。预聚是在普通的夹套反应釜中进行。聚合温度90℃- 95℃,聚合时间15min-20min,使聚合转化率为10%-20%。预聚阶段聚合体系的黏度不高(可达1Pa·s)相当于丙三醇的黏度。

3.制模和灌模工段

为了获得平板有机玻璃应制造模具,模具是由普通玻璃(或钢化玻璃)制作的。制作的方法是将两块洗净的玻璃平行放置,周围垫上橡皮垫,橡皮垫要用玻璃纸包好,用夹子固定,然后再用牛皮纸和胶水封好,外面再用一层玻璃纸包严,封好后烘干。保证不渗水,不漏浆,注意上面留一小口,以备灌浆。将预聚物灌入模具中注意排气,而后送至聚合工段。

4.聚合工段

有机玻璃板的聚合方法有水浴聚合和气浴聚合,目前我国多采用水浴聚合。水浴聚合的工艺条件如下表:

平板有机玻璃水浴聚合的工艺条件

二.釜式聚合釜

本体聚合法生产聚醋酸乙烯酯、聚氯乙烯以及聚苯乙烯等合成树脂,采用附有搅拌装置的釜式聚合釜。由于后期物料是高粘度流体,多采用旋桨式或大直径的斜桨式搅拌器,操作方式可为间歇操作也可为连续操作。工业上采用数个釜式聚合釜串联,分段聚合的连续操作方式。

三.本体连续聚合反应器

工业上大规模生产聚乙烯、聚苯乙烯等合成树脂时,可采用管式反应器、釜式聚合釜或塔式反应器等连续聚合反应装置。

(1)管式反应器

物料在管式反应器中呈层流状态流动,管道轴心部位流速较快,而靠近管壁的物料流速较慢,聚合物含量高。

在大口径管式反应器中,自轴心到管壁的轴向间存在温度梯度,反应热传导困难。当单体转化率很高时,可能难以控制温度,产生爆聚。因此管式反应器的单程转化率通常仅为10%一20%。

为了提高生产能力,常采取多管并联的方式组成列管式反应器。

(2) 塔式反应器

相当于放大的管式反应器,其特点是无搅拌装置。物料在塔式反应器中呈柱塞状流动。进入反应器的

物料是转化率已达50%左右的预聚液。反应器自上而下分数层加热区,逐渐提高温度,以增加物料的流动性并提高单体的转化率。塔底出料口与挤出切粒机相连直接进行造粒。这种反应器的缺点是聚合物中仍含有微量单体及低聚物。

(3) 釜式聚合釜

采用多个釜式聚合釜串联、分段聚合的连续操作方式进行。

3.2.3 后处理

本体聚合法得到的物料中除含单体和部分引发剂外,无其他介质存在,其后处理过程比较简单。进行后处理的目的在于脱除残存单体提高树脂质量。

本体聚合法生产聚乙烯和聚氯乙烯时,由于它们的单体是气体,消除压力即可使气态单体与聚合物进行分离。

常温下为液态的单体不易气化,包含在聚合物中更难以扩散排除,其后处理的方法是将熔融的聚合物在真空中脱除单体和易挥发物。

3.2.4 乙烯高压气相自由基本体聚合-LDPE的生产

目前高分子合成工业中,只有PE是通过气相自由基本体聚合方法生产的。

所得聚乙烯的密度为0.91~0.935克/厘米3。因为低密度聚乙烯广泛用来生产塑料薄膜,吹塑容器、模塑制品、电缆涂层等而且原料乙烯来源方便,价格低廉,所以是大规模生产的塑料品,以全世界产量计,为塑料品种首位,四分之三是高压法生产的。63%结晶度

产品称为高压聚乙烯(LDHE),由于发生本分子链转移,产生长支链

低压聚乙烯(HDHE):离子聚合和配位聚合反应则是在数十大气压以下的低压条件下进行的,所得聚乙烯密度约为0.94一0.96克/厘米3。93%结晶度。

密度不同→结晶度不同→分子中支链

高压法生产的聚乙烯平均均每1000个碳原子的主链上有20~30个支链。

中密度聚乙烯(LLDPE):为乙烯和α-烯烃的共聚物,密度为0.915一0.940克/厘米3

乙烯高压气相自由基本体聚合工艺:

1.原料准备

(1)单体乙烯:乙烯纯度应超过99.95%

(2)相对分子质量调节剂

相对分子质量调节剂包括烷烃(乙烷、丙烷、丁烷、己烷和环己烷)、烯烃(丙烯和异丁烯)、氢气、丙酮和丙醛等。而以乙烷、丙烷和丙烯等最为常用。

调节剂的种类和用量根据PE的牌号不同而异,一般是乙烯体积的1%一6.5%,调节剂是从一次压缩机的进口进入反应系统的。

(3)添加剂

为了防止PE在成型过程中受热被氧化需加入防老剂(抗氧剂)264(2,6—二叔丁基对甲酚) ;PE在长期使用过程中,由于日光中紫外线照射易于老化,性能迅速变坏,需加入紫外线吸收剂邻羟基二苯甲酮。

此外,还要加入润滑剂如硬脂酸铵、油酸铵和亚麻仁油酸铵(或三者的混合物);抗静电剂用含有氨基或羟基等极性基团而又可溶于PE中不挥发的聚合物作为抗静电剂如聚环氧乙烷等;为了提高PE的开口性和光洁度及光滑性,需加入开口剂。

不同牌号不同用途的PE添加剂的种类和用量各不相同,为了使用方便通常是将添加剂配成浓度为10%的白油溶液,用计量泵送入低压分离器或于二次造粒时加入。

2.引发剂的配制

乙烯高压聚合时所用的引发剂主要是氧和过氧化物。早期的工业生产中主要是用氧作引发剂。目前,除管式反应器中还用氧作引发剂外,釜式反应器已全部改为用过氧化物作引发剂。

工业上常用的有机过氧类引发剂主要是过氧化二叔丁基、过氧化苯甲酸叔丁酯等。

将引发剂与白油配成引发剂溶液,用泵注入聚合釜乙烯进料口或直接注入聚合釜。在釜式聚合反应器操作中依靠引发剂的注入量控制反应温度。

3.聚合

(1)工艺条件

温度130 ℃一300 ℃、压力110MPa--250MPa甚至300MPa的苛刻条件下进行。单程转化率为15%~30%,聚合物在釜中的停留时间为15s一120s。

工艺条件选择原因:

乙烯CH2=CH2的结构对称,没有任何取代基,偶极矩为0,反应活性很低。提高反应温度,可提高乙烯的反应活性,易发生聚合反应,但纯乙烯在350 ℃以下是稳定的,更高的温度则分解为C、H2和CH4。为了安全生产,避免因某些特殊不可预知的因素造成温度上升,引发事故,且使生成的PE呈熔融状态,不发生凝聚,聚合温度一般控制在130℃-280 ℃。

乙烯常温、常压下为气体,即使在110MPa~250MPa甚至300MPa的压力下仍为气体,但其密度已达到0.58g/cm3,接近液态烃的密度,近似不能被压缩的液体,称为气密相状态。此时乙烯分子间的距离显著缩小,从而增加了自由基与乙烯分子的碰撞概率,故易发生聚合反应。

由于在高温高压下反应,所得产品支链较多,密度较低。

(2)聚合工艺流程

原料新鲜乙烯来自乙烯精制车间,其压力通常为3.0MPa一3.3MPa,经一次压缩机压缩达25MPa。与来自高压分离器的循环乙烯混合后进人二次压缩机,二次压缩机的最高压力因聚合设备的要求而不同,管式反应器为300MPa或更高些,釜式反应器为250MPa。

经二次压缩达到反应压力的乙烯(气密相状态)经冷却后进入聚合反应器,引发剂溶液则用高压泵送入乙烯进料口,或直接进入聚合反应器,乙烯聚合反应即开始.

4.分离

未反应的乙烯与聚乙烯分离,经冷却后脱除蜡状的低聚体后回到二次压缩机入口.经压缩后循环使用;PE经减压阀进入低压分离器中与抗氧剂、润滑剂,紫外线吸收剂、防静电剂和开口剂等助剂混合后,经挤出切粒机造粒后得到粒状的PE树脂。

5.聚合物后处理

粒状PE树脂被水流送往脱水振动筛与大部分水分离后进入离心干燥热风干燥,以脱去PE表面附着的水,再经振动筛筛除不合格的粒状料,成品用气流输送至计量设备计量,经混合机混合后为一次成品。再经过密炼机、混合机、混合物造粒机切粒得到二次成品,二次成品经包装即为商品PE树脂。

3.2.5 苯乙烯熔融本体聚合

工业生产中用于挤塑成型或注塑成型的聚苯乙烯主要采用熔融本体聚合或加有少量溶剂的溶液—本体聚合法生产。