3.4箱梁预制

质量控制标准

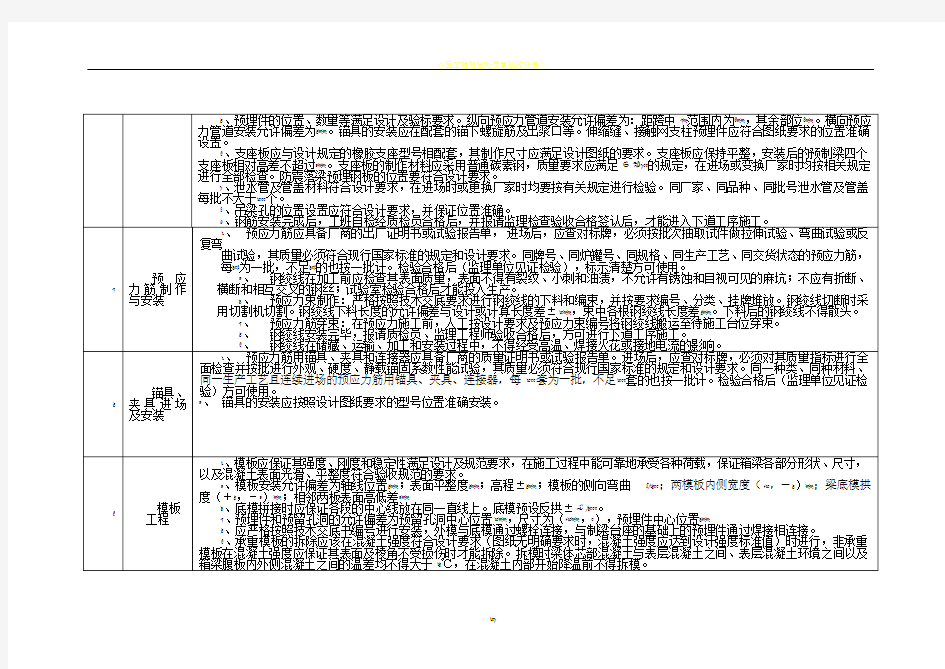

表3.4.1 质量控制标准序号工作内容工作要求

1梁场

建设

1、梁场布局合理并应通过专家组论证,现场布置图清楚,合理安排各类材料贮存、混凝土拌合、钢筋绑扎作业、预制与模具存放、存梁、通道等区域,场内应分区明确、标识清楚,排水系统通畅,采用封闭式施工管理。

2、遵循混凝土生产能力大于浇筑能力、混凝土运输能力大于生产能力、移梁能力大于制梁能力、制梁速度大于架梁速度的原则,选用与投标资料相符并适合现场施工的设备,在进场后对机械设备进行维修调试,工况不满足施工的应清理出场。拌合机采用2套混凝土自动计量拌合设备,其生产能力满足施工最高峰的混凝土供应要求。外模宜采用开合式钢模板,内模为液压钢模,移梁设备宜采用900t提梁机或2台450t提梁机,生产区应设2台40~50t跨越制梁台座的龙门吊。

3、制、存梁台座的基础处理编制专项的施工方案,并通过专家组审查和设计院的认可,以保证成品梁在存储期间不产生变形。

4、现场“四牌三标”即工程告示牌、责任划分牌、质量标准牌、安全标准牌;确保工期标语、确保安全质量标语、保护环境等宣传鼓动标语必须设置到位,标识清楚;大力开展文明规范施工;充分展示企业文化。

2地基

处理

1、按照批准的专项施工方案进行施工,并形成施工纪录。

2、桩基施工中,应保证桩长、桩径、桩身完整性及桩身混凝土强度,以保证设计承载力。

3、桩基施工完成后,请有检测资质的单位按照规定的频率对桩基进行检测。

4、制、存梁台座尺寸形式符合设计要求。台座混凝土的强度不小于设计值,用于支撑箱梁的四个预埋钢板不平整量不大于2mm。

5、提梁机通道的基底处理应满足移梁机平稳通行。

3

钢筋

及预埋件

工程

1、原材料:进场的钢筋必须具有质量证明文件。按不同钢种、等级、牌号、规格及生产厂家分批验收,分批堆放整齐,不得混

杂,并挂牌标识。并应全面检查按批抽取试件做屈服强度、抗拉强度、伸长率和冷弯试验,检验合格后(监理单位见证检验)方可使用并标示清楚。同牌号、同炉号、同规格、同交货状态的钢筋,每60t为1批,不足60t的按一批计。钢筋存储应下垫上盖防止锈蚀、污染和变形。接地钢筋可采用检验合格的Q235或HRB335,钢筋的直径不小于16mm,当单根结构钢筋的直径小于16mm时,可将相邻两根结构钢筋并接使用,但总截面不小于200mm2。

2、钢筋安装:受力钢筋排距允许偏差为±5mm,梁内同一排中受力钢筋间距允许误差±10mm,分布钢筋间距允许误差±20mm,箍筋间

距允许误差:绑扎骨架±20mm,焊接骨架±10mm;弯起点位置(加工偏差±20 mm包括在内)允许偏差30mm,钢筋保护层厚度c:c≥35 mm允许偏差(+10mm,-5mm);25<c<35mm允许偏差(+5mm,-2mm);c≤25mm允许偏差(+3,-1)mm。同一截面内(两焊接接头在钢筋直径的35倍范围且不小于50mm以内,视为同一截面)的焊接接头在受拉区不大于50%。用于接地的钢筋必须采用油漆涂刷做好标示以免混淆。接地钢筋之间全部采用焊接连接,焊接长度双面焊接时不小于55mm,单面焊接时不小于100mm,焊缝厚度不小于4mm。

3、钢筋网片吊装时应尽量多设置吊点,使钢筋笼受力均匀。保证钢筋笼在吊装过程中不变形。

4、定位网钢筋安装要牢固,应与主筋骨架固定,位置应准确,间距符合设计要求。

106

107

108

109

110

预应力张拉完成-无碴轨道铺设前≥2个月1次/1、3、5d,后期1次/周无碴轨道铺设期间全程1次/天

无碴轨道铺设完成后

2

4

个

月

0~3个月1次/月残余徐变变形(长期观测)

4~12个月1次/3个月

13~24个月1次/6个月

4、对观测数据及时整理归档,保证数据真实可靠。

工序质量责任制

表3.4.2 工序质量责任制

工序责任人质量责任

1、梁场建设

总工1、负责梁场总体布局,及专项施工方案的编制。2、根据梁场的具体情况计施工的需要,选用合理的施工机械设备。3、现场管理梁场总体施工。4、负责梁场建设的质量管理。

工程部长1、具体负责编制专项施工方案及实施性施工组织设计。2、现场具体负责施工组织。3、组织编写施工技术指导书,对技术交底书进行复核。

技术部经

理

111

112

113

114

115

工班长1、按照技术交底书,组织施工人员规范施工。2、接受质检人员及监理工程师的质量监督。普工1、按照技术交底施工。 2、对自己的质量行为和出手质量负责。。

12、箱梁成品检查技术员1、按照验收标准对于成品梁进行自检2、自检合格后完成资料的填写,再向质检人员报检

质检员1、对成品梁进行检验,对于检验合格的进行签认。 2、对于验收合格的成品箱量进行标识。对检验合格的工程及时向监理工程报请验收。

13、成品保护防护员1、对于现场存放的箱梁进行保管防护 2、对于进入存梁区的人员进行登记 3、移梁过程中协助指挥作业人员,以免碰撞梁体

普工1、拆模时应保证不缺棱掉角。2、不得随意进入存梁区。 3、因施工原因进入存梁区应注意保护。

14、线形观测

测量员1、根据有关要求埋设观测标。 2、按照日常观测频率进行线形观测并真实纪录。3、及时归档真理测量数据。4、对观测数据的真实性负责。

普工1、配合测量人员进行观测标的埋设。 2、施工中注意保护观测标。3、对自己的质量行为和出手责任负责。

3.5悬臂浇筑预应力混凝土连续梁

质量控制标准

116

表3.5.1 质量控制标准

117

118

119

120

121

122

123

工序质量责任制

表3.5.2 工序质量责任制

工序

责任人

质量责任

3、防水层的允许偏差:基层平整度 3mm 卷材搭接宽度 -10mm

4、保护层施工部位、构造形式、厚度、坡度和断缝处理必须符合设计要求,并符合铁道部颁布的有关客运专线铁路桥梁混凝土桥面防水层的有关规定。桥面保护层裂缝宽度不得大于0.2mm 。保护层的允许偏差: 表面平整度 3mm 分格缝平直 3mm 。 6 线形控制

1、专业测量人员负责线形观测。

2、按照设计图纸及有关文件埋设观测标。

3、在墩顶梁面设置观测水准点,避免因日照或荷载因素对水准点的精度影响。

4、按照图纸及客运专线无碴轨道铁路工程施工质量验收标准的要求按频率定期观测,一般在悬臂段应观测四次,即挂篮

5、移动前1次,混凝土浇筑后1次,预应力张拉前后各1次。

梁体竖向变形观测频次

观测阶段

观测频次

备注

观测期限

观测周期

梁体施工完成 / /

设置观测点 预应力张拉期间 全程 张拉前、后各1次 测试梁体弹性变性 桥梁附属设施安装

全程 安装前、后各1次 测试梁体弹性变性

预应力张拉完成-无碴轨道铺设前

≥2个月 1次/1、3、5d ,后期1次/周

无碴轨道铺设期间

全程 1次/天

无碴轨道铺设完成后

2

4个月

0~3个月 1次/月 残余徐变变形(长期观测)

4~12个月 1次/3个月

13~24个月

1次/6个月

6、每次观测的数据及时整理计算,通过专业测量软件不断调整立模标高。

7、对观测数据及时整理归档,保证数据真实可靠。

8、每次挂篮模板移动到位后,及时校正,使施工后每节段平顺相接。施工中模板不严密相贴应分析原因及时调整,严禁对模板强拉硬拽使模板发生变形。

124

125