目录:

第一章设计原始资料----------------------2

第二章工艺流程-------------------------4

第三章计算-----------------------------4

第一节污染物去除率--------------------------4 第二节格栅计算------------------------------5 第三节调节池计算----------------------------8 第四节配水井设计计算------------------------9 第五节工艺比选-----------------------------10 第六节CASS池计算---------------------------12 第七节接触池计算---------------------------16 第八节加氯间计算---------------------------17 第九节压滤机房计算-------------------------19

第四章参考文献------------------------20

第一章设计原始资料:

1.某制浆造纸厂,以落叶松为原料,采用硫酸盐法制浆,生产新闻纸,年总产量约3万吨。废水来源与生产安排同上。设计废水流量10000 m3/d,混合废水水质如下:

CODcr BOD5 SS pH 800 mg/L 400 mg/L 200 mg/L 6~9

2.要求应根据该废水的水质和排放量,按照我国2008年8月1日实施的《制浆造纸工业水污染物排放标准》(GB3544-2008)规定,污染物排放限值:CODcr BOD5 SS pH

150 mg/L 30 mg/L 50 mg/L 6~9

3污水设计流量

Q=10000m3/d

=416.67m3/h

=0.1157m3/s

3

0.116/

m s

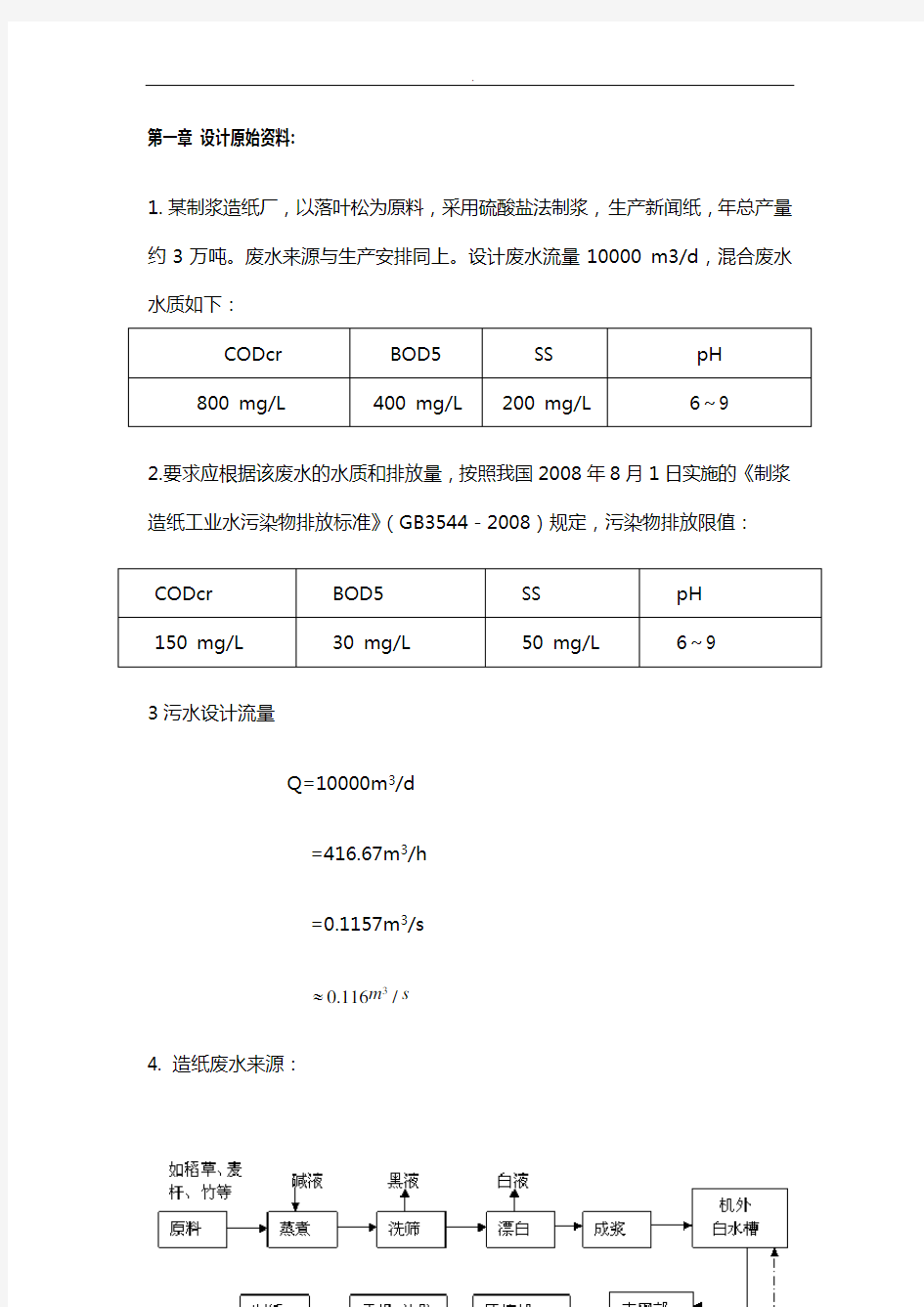

4. 造纸废水来源:

造纸废水性质:

1.在制浆蒸煮工序,废水量少而浓度高,约占总污染负荷的80%。主要有可生物降解的有机物,如纤维分解生成的糖类、醇类、有机酸等;木质素及其衍生物,蒸煮废液中含有粗硫酸盐如树脂酸、脂肪酸钠。

2.漂白废水即白液中含有的木质素降解产物与含氯漂白剂反应产生的酚类及其有机氯化物,主要是氯代酚类化合物,如二氯苯酚,氯化苯酚,氯化邻苯二酚,还有微量的汞和酚等。其中氯代酚等对水体生物具有致毒、致畸、致突变的三致效应。

3.来自原水水道和剥皮机的水、来自液体回收工段的蒸发冷凝液、漂白车间洗浆机的滤出液、来自造纸机的白水、来自筛选净化过程的清水是可以收集处理和回用的五种工艺水,其中最大量的可回用水是白水和筛选净化水。纸机白水一般采

用气浮法或多圆盘式白水回收机,回收纤维,澄清白水可以回用。

第二章工艺流程

工艺说明:处理水主要分三部分:一、物理处理部分:进水经格栅后,大部分悬浮物被阻截,之后进沉淀池,水质水量得到调节,大部分污泥下沉。再进沉淀池,调节水质水量。二、生化处理部分:污水由泵抽入CASS池,进入生化处理阶段,经CASS池进水、曝气、沉淀、出水四阶段后水质几近可达到要求。加药后外排。

三、污泥处理部分,从沉淀池和CASS池出来的污泥进污泥浓缩池,上清液直接外排。含泥量多的由污泥泵抽入脱水机房,由袋式压滤机压滤成泥饼外运。

第三章计算

第一节污染物去除效率:

(1)COD cr去除效率为:

1800150

81.25%

800

η

-

==

(2)BOD5去除效率为:

120030

92.5% 200

η

-

==

(3)SS去除效率为:

120050

75% 200

η

-

==

第二节 格栅 1.计算依据:

2.主要的计算公式:

(1) 格栅的间隙数 0.5(sin )/n Q bvh θ=

(2)

格栅宽度

(1)B S n bn =-+

(3)

通过格栅的水头损失 2

0sin 2v h g

ξθ=

(4) 栅后槽总高度 12H h h h =++

(5) 栅前扩大段长度 11()/2tan L B B α=- (6) 栅后收缩段长度 21/2L L =

(7) 栅前渠道深 12H h h =+

(8) 栅槽总长度

21210.51.0/tan L L L H θ=++++

(9)

每日栅渣量 max 1/1000f W Q W k =

3.计算过程: 因为

(1)0.116(sin60)/0.0050.40.955.8n =????=

取59根

(2)0.01580.005590.875B m =?+?=

(3)

进水渠道渐宽部分长度:(进水渠道宽度:b1=0.6m ,20α=? 进水渠道内的流速为0.8/m s )

1(0.8750.6)/2tan200.378L m =-?=

(4)2

0.378/20.189L m == (5)4/3

1

102.42() 6.15

ξ=?=

2

00.96.1sin600.2229.81h m =??=?

2

10.93 6.1sin600.6529.81

h m =???=?

(6)

0.7

0.3780.1890.5 1.0 2.471tan60L m =++++

=?

(7)1

0.40.30.7H m =+=

(8)b=5mm 时, 1W =0.1(33

3/10

m m 污水),

3100000.10.67/10001.50

W m d ?==?>30.2/m d 选用机械清渣。

4.格栅草图

进水

工作平台

栅条

中格栅计算草图

第三节 调节池计算

1. 因为本设计是造纸废水,设计调节池作用有三:(1)工艺流程过程中污水产生的水质水量都不均匀。故而需要设计一个调节池来均匀水质水量,为后期处理,污水处理工艺正常运行做准备;(2)调节池同时又可以做事故池来用,如果后面污水处理设备在维修检查过程时调节池可以暂时来储存工艺污水;(3)造纸过程中各个阶段产生的污水水温不同,调节池可以调节水温,使水温处于一个恒温状态有利于后面生物处理。

2. 调节池计算。设计调节池池容

3100008

3333.42424

Q t V m ??=

== T-----为设计调节池储水时间取8小时。

池深一般在5m 左右,本设计取H=5m 所以:吃面积A=V/H=3333.4/5 =666.7m 2

所以:25.8m ==取26m 出水用泵抽出。

在池底设计水坑,水池底以i=0.01的坡度坡向集水坑。 结构图如下:

调节池结构图

集水井草图 :

井设计计算

选择集水池与机器间合建的方型泵站,选四台水泵(三用一备),每台水泵的流量为: 116

38.7/3

Q l s =

= 集水间的剖面计算草图如下图所示: 1. 集水间的容积计算: V 总=V 有效+V 死水

有效容积相当于一台水泵5min 工作的出水水量,也等于最高水位与最低水位之

间的调节容积:

V 有效=0.0389×4×60=9.4m 3

死水容积为最低水位以下的容积: 吸水喇叭口距池低高度取0.4m ,最低水位距喇叭口0.4m 。 设有效水位高为1m ,则集水间面积为: V 9.4

9.41

F =

==有效有效水位高㎡

则:V 死水=9.4×0.8=7.52m 3

V 总=V 有效+V 死水==9.4+7.52=16.92m 3 2. 集水池水位为h1=1+0.4+0.4=1.8m

集水池总高为:H=h1+h2=1.8+0.5=2.3m (h2:超高取0.5m) 取宽度为4m 长度为2.35m 第五节 工艺比选

1. 有设计水质水量:该厂最大设计流量Qmax =10000m3/d ,设计进出水水质:

2、工艺比选:对于处理能力小于10万吨/天的中小型污水处理场来说,氧化沟和SBR及其改良工艺如:CASS;CAST;ICEAS等工艺是首选工艺,目前使用最多的是氧化沟,三沟式氧化沟是未来氧化沟工艺发展的一个主要方向。下面对CASS和三沟式氧化沟做一对比。

第六节 主题工艺计算:

CASS 工艺设计计算,

1. 曝气时间t a 设混合液污泥浓度X=2500mg/L , 污泥负荷N s =0.1Kg BOD 5/Kg MLSS 冲水比:0.24λ= 则024240.24400

9.26()0.12500

a e S t h N X λ??=

==? 取9.5h

2. 沉淀时间t s 当污泥浓度小于300mg/L 时污泥界面沉降速度为:

4 1.77.410u T X -=???

设计水温在20o C 时

所以:4 1.77.410202500 2.48(/)u m h -=???= 设计曝气池水深为H=5.0m (缓冲层高度0.5m ε=) 沉淀时间t s

0.2450.5

0.7()2.48

H ts h u

λε

?+?+=

=

= 取1小时

设排水时间t d =0.5h 则整个运行周期时间

t=t a +t s +t d =9.5+1.0+0.5=11小时 每天运行次数n=24/11=2.18(次) 4.曝气池容积V 设计3个反应池即n 0=3 所以: 010********

63710.243 2.18

V nn λ=

==??(m 3) 5.

复核出水溶解BOD 5,根据设计出水水质。出水溶解性BOD 5应小于30mg/L 设计中的出水水质中溶解性BOD 5为

02a 2424400

10.9/24t n 240.02225000.759.5 2.1810.9/30/S Se mg L

K Xf mg L mg L

?=

==++????≤

计算结果符合要求。 6. 计算剩余污泥

20o C 时活性污泥的自身氧化系数K a (20)

K a (20)=K d (20)20(2020)0.06 1.040.06T t θ--=?=

其中:K d ------活性污泥自身氧化系数典型值K d (20)=0.06 剩余污泥量V X ?

00

100010002440010.925009.5

0.6100000.0663710.75 2.1831000100024

2334.61855.45479.15(/)e a V d S S t X

X YQ

K V f n n Kg d -?=-?-=??

-??????=-= 剩余污泥量s X ?

0(1)1000

20050

10000(10.70.75)1000

712.5(/)

e s b C C V Q

f f K

g d -?=-?

-=?-?=

剩余总污泥量X ?=V X ?+s X ?=479.15+712.5 =1181.65(Kg/d ) 剩余物的浓度N R

N R 2500

3290(/)110.24

Nw mg L λ=

==-- 剩余污泥含水率按99.7%计算湿污泥量为359.16 7. 复核污泥龄

0240.7525006371 2.1839.5

24479.15

17.9()

w a c V

fN Vnn t Q X =???????=

?=天

8. 复核滗水高度h 1 曝气池有效水深H=1.5m , 滗水高度h 10510000

h 1.2(m)nn 3 2.186371

HQ V ?=

==?? 符合结果与设定值相符合。 9设计需氧量,考虑不同情况。

0e c

f

1000S S VX AOR Q

C Q -=??- 式中 a ,c 位计算系数其中a=1.47, c =1.42

0e 40010.9

aQ

b 1.4710000 1.42479.1510001000

5039.4kg/d V S S AOR X --=-?=??-?=()

标准需氧量:(20)

(20)

b () 1.024

S T S AOR C SOR C C αβρ-?=

-?(T )

b t

sb ()5()2.0261042

S T P Q C C =+?(T )

t 217921(1)

A Q E =+-A (1-E )

5

1.01310P

ρ=

?

式中 C s (20)----------200c 时氧在清水中饱和溶解度,取 C s

(20)=9.17mg/L

α-----氧转移系数,取0.85

β

-----氧在污水中饱和溶解度修正系数,取0.95

ρ---因海拔高度不同而引起的压力系数 P----所在地区大气压力

T----设计温度20摄氏度

C sb (T )-----设计水温下曝气池内平均溶解氧饱和度mg/L C s (T )------设计温度下氧在清水中饱和溶解度

P b -------空气扩算装置处的绝对压力,p a ,p b =p+9.8*103

H-----空气扩算装置淹没深度,m O t -----气泡离开水面时含氧量,

%

E A---空气扩算装置氧转移效率。%可由设备样本查的

C-------曝气池内平均溶解氧浓度,取C=2mg/L

工程所在地海拔高度设为0m大气压力设为1个标准大气压所以压力修正系数ρ=1

唯恐曝气安装曝气头在池底以上距池底0.3m淹没深度.4.7m其绝对压力p b=p+9.8*103H=1.47*105

唯恐曝气头氧转移效率为E A=20%气泡离开水面含氧量

Q 1=17.5%

标准需氧量SOR:

SOR=279.9(kg/h)

空气余量:ρ

ρ=77.8(m3/min)

最大气水比=9.33

第七节接触池的设计

进水

出水

1. 设计参数

设计流量Q=0.1157m3/s

接触时间t=30 min

水深h=2 m

隔板间隙 2.85 mm 池底坡度 2%--3% 排泥管 DN=200 mm

2. 容积

V=Qt=0.1157?30?60=208.3

3.速度

0.1157

0.01(/)222 2.85

Q V m s hb =

=?? 4. 表面积

F=208.3

2=104.22m

5. 廊道总宽:采用4个隔板,则廊道总宽为:

B=2.85?5=14.25m ,B 取14.5m

6. 接触池长度

L=F B =104.2

14.5=7.2m 。

第八节 加氯间 1. 加氯量

按每立方米投加5g 计,

则3

5100001050W kg -=??=

2. 加氯设备 选用1台REGAL-2100型负压加氯机,单台 加氯量为10kg/h 。

3. 加药间建在接触池之上,采用管道混合器混合加药。

污泥浓缩池设计

设计计算:

总污泥量由CASS 产生剩余量为1181.65kg/d C=(100-P)×10(kg/m 3) 浓缩池单池面积A (m 2)

1181.65(10099.2)10

28.653110

QC A nM ?-?=

==?(m 2) Q----污泥量(m 3/d ) C----污泥固体浓度(g/L )

M----浓缩池污泥固体通量[kg/(m2.d)],取100。

浓缩池直径7.4D m =

=

浓缩池工作部分高度,污泥浓缩时间T=13h,则浓缩池工作部分高度.

h1=24TQ nA =13590

2443??=7.4m 。

设池超高0.3。缓冲层高0.3m

浓缩池总高:H=h1+h2+h3=7.4+0.3+0.3=8.0m 。 浓缩后污泥总体积:

()

322359199.2%629/197%

V m d ?-=

=-

选择两台80QW50-10-3型潜污泵提升污泥(一用一备)。其性能如

表1-8。

表1-8 80QW50-10-3型潜污泵性能

第九节 压滤机房 1. 设计参数 2. 参数选取

压滤时间取T = 4 h ; 设计污泥量Q0 = 629 m3/d ; 浓缩后污泥含水率为97% ; 压滤后污泥含水率为75% 。 3. 工艺流程

工艺流程见图2-2。

图2-2 污泥脱水工艺流出图

4. 设计计算

5. 污泥体积

1

2100100P Q Q P -=-

80QW50-10-3

50 10 1430 3 72.3 80 125

2(1)1000

M Q P =-?

式中 Q ——脱水后污泥量 m 3/d

Q0——脱水前污泥量 m 3/d P1——脱水前含水率(%) P2——脱水后含水率(%) M ——脱水后干污泥重量 (kg/d )

10

2

10010097

62975.510010075

P Q Q P --==?

=--(m 3/d )

2(1)100075.48(10.75)100018870M Q P =-?=?-?=( kg/d )

脱水后污泥由螺旋输送机送入小车运走,分离液返回CASS 池再次进行处理。 6. 机型选取

过滤流量为43.3m 3/d,选型带式压滤机DY 型-1000.两台(一用一备)。 主要参数为:处理量0.5~15 m 3/h ;滤带有效宽度1000mm ; 压滤机房的尺寸为5000mm ×7000 mm ×4000 mm 。 第四章 参考文献

《水污染控制工程》(高等教育出版社 高廷耀编著) 《排水工程》(中国建筑工业出版社

第四版,张自杰主编)

《水处理工程典型设计实例》(化学工业出版社)

《污水处理工艺及工程方案设计》(中国建筑工业出版社)

目录: 第一章设计原始资料----------------------2 第二章工艺流程-------------------------4 第三章计算-----------------------------4 第一节污染物去除率--------------------------4 第二节格栅计算------------------------------5 第三节调节池计算----------------------------8 第四节配水井设计计算------------------------9 第五节工艺比选-----------------------------10 第六节 CASS池计算---------------------------12 第七节接触池计算---------------------------16 第八节加氯间计算---------------------------17 第九节压滤机房计算-------------------------19 第四章参考文献------------------------20

第一章设计原始资料: 1.某制浆造纸厂,以落叶松为原料,采用硫酸盐法制浆,生产新闻纸,年总产量约3万吨。废水来源与生产安排同上。设计废水流量10000 m3/d,混合废水水质如下: CODcr BOD5 SS pH 800 mg/L 400 mg/L 200 mg/L 6~9 2.要求应根据该废水的水质和排放量,按照我国2008年8月1日实施的《制浆造纸工业水污染物排放标准》(GB3544-2008)规定,污染物排放限值: CODcr BOD5 SS pH 150 mg/L 30 mg/L 50 mg/L 6~9 3污水设计流量 Q=10000m3/d =416.67m3/h =0.1157m3/s 3 m s 0.116/ 4. 造纸废水来源: 造纸废水性质: 1.在制浆蒸煮工序,废水量少而浓度高,约占总污染负荷的80%。主要有可生物降解的有机物,如纤维分解生成的糖类、醇类、有机酸等;木质素及其衍生物,蒸煮废液中含有粗硫酸盐如树脂酸、脂肪酸钠。 2.漂白废水即白液中含有的木质素降解产物与含氯漂白剂反应产生的酚类及其

CASS 池的设计计算 1. BOD------污泥负荷(S N ) 25**0.0168*30.0*0.750.44/(*0.85 S k Se f N kgBOD kgMLSS d η=== 式中:2k =0.0168,2k ------为有机物基质降解速率常数 Se=30.0,se------为混合液中残留成分的有机基质,/mg L f =0.75,f ------为溶液中挥发性悬浮物固体浓度与总悬浮物固体浓度的比值 η=0.85,η------有机基质降解率 121200300.85200 BOD BOD BOD η--=== 2.曝气时间 02424*200 1.45**0.44*3*2500 A S S T N m X === 式中 :0S ------进水BOD 浓度 X------混合污泥浓度,取25003 /g m 1/m ------排水比,取m=3 3:活性污泥界面的初始沉降速率 4 1.74 1.77.4*10**7.4*10*10*2500 1.24MAX V t X --=== 水温10℃,MLSS ≤3000/mg L 4 1.264.6*10* 2.41MAX V X -== 水温20℃,MLSS >3000/mg L 式中:t------水温,℃ 4:沉淀时间 max 1[*()][6*0.33 1.5] 2.81.24 S H m T V ε++=== h 水温10℃ max 1[*()][6*0.33 1.5] 1.42.41 S H m T V ε++=== h 水温20℃

式中:H------反应器有效水深,取6m ε-----安全高度,取1.5m 5:运行周期 1.45 1.4 1.0 3.85A S D T T T T =++=++=h 式中:D T -----排水时间,h ,取1.0h 因此,取一周期时间为4小时 周期数,6次/天 6:CASS 池容积 采用负荷计算法,3 *()100000*(20030)*1010303.0**0.44*5.0*0.75 a e e w Q S S V m N N f ---=== 本水厂设计CASS 池N=10座,每座容积310303.01030.310 i V m = = 排水体积法进行复核,单池容积为33*1000005000*6*10i m V Q m n N === 反应池总容积3*5000*1050000i V N V m === 式中:i V ------单池容积,3 m n------周期数 N------池数 Q------平均日流量,3/m d 7:CASS 池的容积负荷 7.1池内设计最高水位和最低水位之间的高度 1*100000*62n*6*50000 Q H H m V === 7.2滗水结束时泥面高度,3(m)H 已知撇水水位和泥面之间的安全距离,H2=ε=1.5m 312()6(2 1.5) 2.5H H H H m =-+=-+= 7.3 SVI —污泥体积指数, /ml g 3 3 2.5*1083.3/*6*5.0 W H SVI ml g H N === 此数值反映出活性污泥的凝聚、 沉降性能良好。 8:CASS 池外形尺寸 8.1**V L B H N = 式中:B 为池宽,m ,B:H=1~2; L 为池长,m ,L :B=4~6

2.5 生物反应池(CASS反应池) 2.5.1 CASS反应池的介绍 CASS是周期性循环活性污泥法的简称,是间歇式活性污泥法的一种变革,并保留了其它间歇式活性污泥法的优点,是近年来国际公认的生活污水及工业污水处理的先进工艺。 CASS工艺的核心为CASS池,其基本结构是:在SBR的基础上,反应池沿池长方向设计为两部分,前部为生物选择区也称预反应区,后部为主反应区,其主反应区后部安装了可升降的自动撇水装置。整个工艺的曝气、沉淀、排水等过程在同一池子内周期循环运行,省去了常规活性污泥法中的二沉池和污泥回流系统,同时可连续进水,间断排水。 CASS工艺与传统活性污泥法的相比,具有以下优点: ●建设费用低。省去了初次沉淀池、二次沉淀池及污泥回流设备,建设费用可 节省20%~30%。工艺流程简单,污水厂主要构筑物为集水池、沉砂池、CASS 曝气池、污泥池,布局紧凑,占地面积可减少35%; ●运转费用省。由于曝气是周期性的,池内溶解氧的浓度也是变化的,沉淀阶 段和排水阶段溶解氧降低,重新开始曝气时,氧浓度梯度大,传递效率高,节能效果显著,运转费用可节省10%~25%; ●有机物去除率高。出水水质好,不仅能有效去除污水中有机碳源污染物,而 且具有良好的脱氮除磷功能; ●管理简单,运行可靠,不易发生污泥膨胀。污水处理厂设备种类和数量较少, 控制系统简单,运行安全可靠; ●污泥产量低,性质稳定。

2.5.2 CASS 反应池的设计计算 图2-4 CASS 工艺原理图 (1)基本设计参数 考虑格栅和沉砂池可去除部分有机物及SS ,取COD,BOD 5,NH 3-N,TP 去除率为20%,SS 去除率为35%。 此时进水水质: COD=380mg/L ×(1-20%)=304mg/L BOD 5=150mg/L ×(1-20%)=120mg/L NH 3-N=45mg/L ×(1-20%)=36mg/L TP=8mg/L ×(1-20%)=6.4mg/L SS=440mg/L ×(1-35%)=286mg/L 处理规模:Q=14400m 3/d,总变化系数1.53 混合液悬浮固体浓度(MLSS ):Nw=3200mg/L 反应池有效水深H 一般取3-5m,本水厂设计选用4.0m 排水比:λ= m 1 =5 .21 =0.4 (2)BOD-污泥负荷(或称BOD-SS 负荷率)(Ns ) Ns= η f S K ??e 2 Ns ——BOD-污泥负荷(或称BOD-SS 负荷率),kgBOD 5/(kgMLSS ·d); K 2——有机基质降解速率常数,L/(mg ·d),生活污水K 2取值范围为

------------------- 时需Sr彳-------- ---- ---- -- 2.5生物反应池(CASS反应池) 2.5.1 CASS反应池的介绍 CASS是周期性循环活性污泥法的简称,是间歇式活性污泥法的一种变革,并保留了其它间歇式活性污泥法的优点,是近年来国际公认的生活污水及工业污水处理的先进工艺。 CASS工艺的核心为CASS池,其基本结构是:在SBR的基础上,反应池沿池长方向设计为两部分,前部为生物选择区也称预反应区,后部为主反应区,其主反应区后部安装了可升降的自动撇水装置。整个工艺的曝气、沉淀、排水等过程在同一池子内周期循环运行,省去了常规活性污泥法中的二沉池和污泥回流系统,同时可连续进水,间断排水。 CASS工艺与传统活性污泥法的相比,具有以下优点: 建设费用低。省去了初次沉淀池、二次沉淀池及污泥回流设备,建设费用可 节省20%~30%。工艺流程简单,污水厂主要构筑物为集水池、沉砂池、CASS 曝气池、污泥池,布局紧凑,占地面积可减少35%; 运转费用省。由于曝气是周期性的,池内溶解氧的浓度也是变化的,沉淀阶段和排水阶段溶解氧降低,重新开始曝气时,氧浓度梯度大,传递效率高,节能效果显著,运转费用可节省10%~25%; 有机物去除率高。出水水质好,不仅能有效去除污水中有机碳源污染物,而 且具有良好的脱氮除磷功能; 管理简单,运行可靠,不易发生污泥膨胀。污水处理厂设备种类和数量较少,控制系统简单,运行安全可靠; 污泥产量低,性质稳定。

布晶忖呎 2.5.2 CASS反应池的设计计算 图2-4 CASS工艺原理图 (1)基本设计参数 考虑格栅和沉砂池可去除部分有机物及SS,取COD,BQ[NH-N,TP去除率为20% SS去除率为35% 此时进水水质: COD=380mg/L (1-20%) =304mg/L BOI5=150mg/L X( 1-20%) =120mg/L NH_N=45mg/L X( 1-20%) =36mg/L TP=8mg/L X( 1-20%) =6.4mg/L SS=440mg/L X( 1-35%) =286mg/L 处理规模:Q=14400r/d,总变化系数1.53 混合液悬浮固体浓度(MLSS:Nw=3200mg/L 反应池有效水深H —般取3-5m,本水厂设计选用4.0m 1 1 排水比:入=—= =0.4 m 2.5 (2)BOD-污泥负荷(或称BOD-SS负荷率)(Ns) =K^^ Ns——BOD污泥负荷(或称BOD-SS负荷率),kgBOD/(kgMLSS ? d);

CASS工艺概述及原理 CASS(Cyclic-Activated-Sludge-System)工艺是近年来国际公认的处理生活污水及工业废水的先进工艺。其基本结构是:在序批式活性污泥法(SBR)的基础上,反应池沿池长方向设计为两部分,前部为生物选择区也称预反应区,后部为主反应区,其主反应区后部安装了可升降的自动撇水装置。整个工艺的曝气、沉淀、排水等过程在同一池子内周期循环运行,省去了常规活性污泥法的二沉池和污泥回流系统;同时可连续进水,间断排水。 该工艺最早在国外应用,为了更好地将其引进、消化,开发出适合我国国情的新型污水处理新工艺,总装备部工程设计研究总院环保中心于1994年在实验室进行了整套系统的模拟试验,分别探讨了CASS工艺处理常温生活污水、低温生活污水、制药和化工等工业废水的机理和特点以及水处理过程中脱氮除磷的效果,获得了宝贵的设计参数和对工艺运行的指导性经验。我院将研究成果成功地应用于处理生活污水及不同种工业废水的工程实践中,取得了良好的经济、社会和环境效益。我院开发的CASS工艺与ICEAS工艺相比,负荷可提高1-2倍,节省占地和工程投资近30%。 CASS工艺是将序批式活性污泥法(SBR)的反直池沿长度方向分为两部分,前部为生物 选择区也称预反应区,后部为主反应区+在主反应区后部安装了可升降的滗水装置,实现了连续进水间歇排水的周期循环运行,集曝气沉淀、排水于一体。CASS工艺是一个好氧/缺 氧/厌氧交替运行的过程,具有一定脱氮除磷效果,废水以推流方式运行,而各反应区则以完全混合的形式运行以实现同步硝化一反硝化和生物除磷。 对于一般城市污水,CASS工艺并不需要很高程度的预处理,只需设置粗格栅、细格栅和沉砂池,无需初沉池和二沉池,也不需要庞大的污泥回流系统(只在CASS反应器内部有约20%的污泥回流)国内常见的CASS工艺流程如图1所示:

第二章 工艺流程 工艺流程图 工艺说明:处理水主要分三部分:一、物理处理部分:进水经格栅后,大部分悬浮物被阻截,之后进沉淀池,水质水量得到调节,大部分污泥下沉。再进沉淀池,调节水质水量。二、生化处理部分:污水由泵抽入CASS 池,进入生化处理阶段,经CASS 池进水、曝气、沉淀、出水四阶段后水质几近可达到要求。加药后外排。三、污泥处理部分,从沉淀池和CASS 池出来的污泥进污泥浓缩池,上清液直接外排。含泥量多的由污泥泵抽入脱水机房,由袋式压滤机压滤成泥饼外运。 第三章 计算 第一节 污染物去除效率: 2.主要的计算公式: (1) 格栅的间隙数 0.5(sin )/n Q bvh θ= (2) 格栅宽度 (1)B S n bn =-+ (3) 栅后槽总高度 12H h h h =++ (4) 栅前扩大段长度 11()/2tan L B B α=- (5) 栅后收缩段长度 21/2L L =

(6) 栅前渠道深 12 H h h =+ (7) 栅槽总长度 21210.51.0/tan L L L H θ=++++ (8) 每日栅渣量 max 1/1000f W Q W k = 3.计算过程: 日平均污水流量Q=6500m 3/d 流量变化系数K Z =1.10 h m d m d m Q /298/715010.1/6500333max ==?= 设栅前水深h=0.4m ;过栅流速V=0.6m/s ;倾角a=600;b=0.018m <1>188.174.06.0018 .060sin 08278.00 ≈=???=n 取18根 <2>s=0.01 m B 5.0494.018018.01701.0≈=?+?= <3>进水渠道渐宽部分长度:(进水渠道宽度:B 1=0.4m ,20α=? 进水渠道 内的流速为0.5m/s ) <4>m L 14.020tan 2/)4.05.0(01=-= m L 07.02/14.02== m 11.1018.001.042.23 /41=? ? ? ???=ξ

沈阳化工大学 水污染控制工程 三级项目 题目:小区生活污水回用处理设计 院系:环境与安全工程学院 专业:环境工程 提交日期: 2020 年 5 月 26 日

摘要 本文主要介绍了小区生活污水回用处理设计的过程,其中包括工艺流程、以及流程中各个构筑物的设计计算、高程和平面布置。循环式活性污泥法(CASS)是序批式活性污泥法工艺(SBR)的一种变形。它综合了活性污泥法和SBR工艺特点,与生物选择器原理结合在一起,具有抗冲击负荷和脱氮除磷的功能。本次设计采用了CASS工艺进行设计计算。其中包括池体的计算和格栅等辅助物尺寸计算,处理后水质达到一级B标准。 关键词:小区生活污水回用循环式活性污泥法设计计算 Abstract This paper mainly introduces the design process of residential sew age reuse treatment, including the process flow, as well as the design of e ach structure in the process, elevation and plane layout. Circulating activa ted sludge process (CASS) is a variation of sequential batch activated slu dge process (SBR). It integrates the characteristics of activated sludge pro cess and SBR process, combines with the principle of biological selector, and has the functions of impact load resistance and denitrification and de phosphorization. This design adopts CASS technology to design and calc ulate. It includes the calculation of the pool body and the size calculation of the grid and other auxiliary objects. After treatment, the water quality r eaches the standard of grade a B.

燕山大学 本科毕业设计(论文)文献综 述 课题名称:2万吨/日城市污水处理厂CASS工艺设计学院(系):环境与化学工程学院 年级专业: 13级环境工程 学生姓名:刘欣超 指导教师:张晓春 完成日期: 2017.03.19

目录 一.CASS工艺国内外现状 (3) 二.研究主要成果 (4) 2.1 CASS工艺原理介绍 (4) 2.2 CASS工艺运行 (5) 三.发展趋势 (6) 四.存在的问题 (7) 五.参考文献 (8)

一.CASS工艺国内外现状 CASS(cyclic activated sludge system)也称CAST(technaoloy)或CASP(process),是循环活性污泥系统的一种形式,是SBR 工艺的一种改进型,是在其他的循环活性污泥技术如IDEA(intermittently decanted extended aeration),IDAL(intermittently decanted aerated lagoons),ICEAS(intermittently cyclic extended aeration system)的基础上发展而来。 1969年,Goronszy教授从连续进水间歇运行的氧化沟工艺入手,进行可变容积活性污泥法的研究和开发,1975年将连续进水间歇运行的工艺应用于矩形鼓风曝气池,并由美国川森维柔公司申请专利并推广应用,1978年将生物选择器和SBR工艺有机结合,成功开发出CASS工艺。目前,在美国、加拿大、澳大利亚等国家,已经有270多个污水处理厂应用此工艺,其中城镇污水处理厂200多家,工业废水处理厂70多家,国内也已经有了相关应用。

目录 目录 (1) 摘要 (3) 第一章:污水处理工艺的选择 (4) 1.1 基本资料 (4) 1.2 处理程度计算 (5) 1.2.1 COD cr的处理程度 (5) 1.2.2 溶解性BOD5的处理程度 (5) 1.2.3 SS的处理程度 (6) 1.3CASS工艺 (6) 1.3.1 工艺原理: (6) 1.3.2 工艺优点: (6) 第二章设计计算 (7) 2.1城市污水水量的确定 (7) 2.2粗格栅设计计算 (8) 2.2.1 设计说明 (8) 2.2.2 栅条的间隙数 (8) 2.2.3 栅槽宽度 (9) 2.2.4 过栅水头损失 (9) 2.2.5 栅后槽总高度 (9) 2.2.6 栅前渠道 (10) 2.2.7 栅槽总长度 (10) 2.2.8 每日栅渣量计算W (10) 2.3 泵站的设计计算 (10) 2.3.1 泵房规范要求 (10) 2.2.2 集水池 (11) 2.3.3 污水泵计算 (11) 2.4 沉砂池的选择计算 (11) 2.4.1 沉砂池的选择 (11) 2.4.2 沉砂池设计计算一般规定 (12) 2.4.3 设计参数 (12) 2.4.4 设计计算 (13) 2.5 厌氧生物池的计算 (14) 2.5.1 生物选择器(厌氧池) (14) 污泥中活性微生物的增长都符合Monod方程: (14) (1/X).(dX/dt)=μ=μmax[S/(KS+S)] (14) 2.5.2厌氧池体积计算 (14) 2.5.3 潜水搅拌器 (15) 2.6 配水井的设计 (16) 2.6.1 设计要求 (16)

2.6.2 设计计算 (17) 2.7 CASS池的设计计算 (18) 2.7.1 基本设计参数 (18) 2.7.2 曝气时间T A (19) 2.7.3 沉淀时间T S (20) 2.7.4 排水时间T D (20) 2.7.5 周期数的确定 (20) 2.7.6 进水时间T F (20) 2.7.7 CASS反应池容积计算 (20) 2.7.8 CASS反应池的构造尺寸 (21) 2.7.9 反应池液位控制 (21) 2.7.10 需氧量 (22) 2.7.11 曝气器及空气管计算 (23) 2.7.12 产泥量及排泥系统 (26) 2.7.13 回流污泥泵 (27) 2.7.14 滗水器: (28) 2.7.15 进出水管路计算 (28) 2.9 污泥浓缩池计算 (29) 2.9.1 设计参数 (29) 2.9.2 设计与计算 (30) 2.10 污泥脱水设计计算 (32) 2.10.1 压滤机设计计算 (32) 2.10.2 附属设备 (32) 2.11 其它构筑物 (33) 第三章污水处理厂配套工程设计 (34) 3.1 厂区平面设计 (34) 3.1.1 平面布置原则 (34) 3.1.2 总平面布置 (34) 3.2 厂区高程设计 (35) 3.2.1 高程布置注意事项 (35) 3.2.2 高程计算 (36) 致谢 (40) 参考文献 (41) 1250m3/d城市污水处理厂设计

CASS工艺计算表(全) 序号 一1设计流量Q=720日最大变化系数Kz=1 30.00 最大流量Qmax=720.00日最大变化系数Kz= 30.00 BOD 5=250COD=500SS= NH 4--=200 TP=32)出水水质 BOD 5=20COD=60SS= NH 4--N=15 TP=1二1污泥负荷-Ns N S =K 2*S e *f/ηK 2=0.0168K 2-为有机基质降解速率常数,L/(mg·d),0.0168-0.0281;Se=20.00Se-为混合液中残留的有机基质浓度,mg/L ;f=0.7f-为混合液中挥发性悬浮物固体浓度与总悬浮物固体浓度的比值,η=0.92η-有机基质降解率,η=(BOD 进-BOD 出)/BOD 进N S =0.26一般来讲,生活污水Ns=0.05kgBOD5/(kgMLSS·d)~1.0kgBOD 5/(k 2曝气时间 T A =24S 0/(N S *m*X)S 0=250.00S 0-进水BOD 浓度;X=2500X-混合液污泥浓度,2.5kg/m 3-4.0kg/m 31/m=0.31/m-排水比,≤1/3

T A =2.82 3活性污泥界面的初始沉降速度 Vmax=7.4*104*t*X 0-1.7 水温10℃,MLSS ≤3000mg/L V max =4.6*104*X 0-1.26 水温20℃,MLSS ﹥3000mg/L t=10.00t-水温; Vmax=1.24水温10℃ Vmax=2.41水温20℃ 4沉淀时间 T s =[H*(1/m)+ε]/V max H=6H-反应器有效水深; ε=0.5ε-活性污泥界面上最小水深 Ts=1.86水温10℃ Ts=0.96水温20℃ 5一周期所用时间Tc ≥T A +T S +T D Tc=6.17 T D =1.5T D -排水时间 一周期时间 8h CASS 设计计算表(全) 设计依据及参考资料 1)进水水质 工艺计算 周期数3次/天6 CASS 池需要总容积V=m*n*Q*C*T C /Lv*Ta

污水处理厂设计计算书 1.污水处理厂处理规模 1.1处理规模 污水厂的设计处理规模为城市生活污水平均日流量与工业废水的总和:近期1.0万m3/d,远期2.0万m3/d。 1.2污水处理厂处理规模 污水厂在设计构筑物时,部分构筑物需要用到最高日设计水量。最高日水量为生活污水最高日设计水量和工业废水的总和。 Q设= Q1+Q2 = 5000+5000 = 10000 m3/d 总变化系数:K Z=K h×K d=1.6×1=1.6 2.城市污水处理工艺流程 污水处理厂CASS工艺流程图 3.污水处理构筑物的设计 3.1泵房、格栅与沉砂池的计算 3.1.1 泵前中格栅 格栅是由一组平行的的金属栅条制成的框架,斜置在污水流经的渠道上,或泵站集水井的井口处,用以截阻大块的呈悬浮或漂浮状态的污物。在污水处理流程中,格栅是一种对后续处理构筑物或泵站机组具有保护作用的处理设备。 3.1.1.1 设计参数:

(1)栅前水深0.4m ,过栅流速0.6~1.0m/s ,取v=0.8m/s ,栅前流速0.4~0.9 m/s ; (2)栅条净间隙,粗格栅b= 10 ~ 40 mm, 取b=21mm ; (3)栅条宽度s=0.01m ; (4)格栅倾角45°~75°,取α=65° ,渐宽部分展开角α1=20°; (5)栅前槽宽B 1=0.82m ,此时栅槽内流速为0.55m/s ; (6)单位栅渣量:W 1 =0.05 m 3栅渣/103m 3污水; 3.1.1.2 格栅设计计算公式 (1)栅条的间隙数n ,个 max Q n bhv = 式中, max Q -最大设计流量,3/m s ; α-格栅倾角,(°); b -栅条间隙,m ; h -栅前水深,m ; v -过栅流速,m/s ; (2)栅槽宽度B ,m 取栅条宽度s=0.01m B=S (n -1)+bn (3)进水渠道渐宽部分的长度L 1,m 式中,B 1-进水渠宽,m ; α1-渐宽部分展开角度,(°); (4)栅槽与出水渠道连接处的渐窄部分长度L 2,m (5)通过格栅的水头损失h 1,m 式中:ε—ε=β(s/b )4/3; h 0 — 计算水头损失,m ; k — 系数,格栅受污物堵塞后,水头损失增加倍数,取k=3; 1 112tga B B L -= 1 25.0L L =αε sin 22 01g v k kh h ==

设计计算书 1.污水处理厂处理规模 1.1处理规模 污水厂的设计处理规模为城市生活污水平均日流量与工业废水的总和:近期1.0万m3/d,远期2.0万m3/d。 1.2污水处理厂处理规模 污水厂在设计构筑物时,部分构筑物需要用到最高日设计水量。最高日水量为生活污水最高日设计水量和工业废水的总和。 Q设= Q1+Q2 = 5000+5000 = 10000 m3/d 总变化系数:K Z=K h×K d=1.6×1=1.6 2.城市污水处理工艺流程 污水处理厂CASS工艺流程图 3.污水处理构筑物的设计 3.1泵房、格栅与沉砂池的计算 3.1.1 泵前中格栅 格栅是由一组平行的的金属栅条制成的框架,斜置在污水流经的渠道上,或泵站集水井的井口处,用以截阻大块的呈悬浮或漂浮状态的污物。在污水处理流程中,格栅是一种对后续处理构筑物或泵站机组具有保护作用的处理设备。 3.1.1.1 设计参数:

(1)栅前水深0.4m ,过栅流速0.6~1.0m/s ,取v=0.8m/s ,栅前流速0.4~0.9 m/s ; (2)栅条净间隙,粗格栅b= 10 ~ 40 mm, 取b=21mm ; (3)栅条宽度s=0.01m ; (4)格栅倾角45°~75°,取α=65° ,渐宽部分展开角α1=20°; (5)栅前槽宽B 1=0.82m ,此时栅槽内流速为0.55m/s ; (6)单位栅渣量:W 1 =0.05 m 3栅渣/103m 3污水; 3.1.1.2 格栅设计计算公式 (1)栅条的间隙数n ,个 max Q n bhv = 式中, max Q -最大设计流量,3/m s ; α-格栅倾角,(°); b -栅条间隙,m ; h -栅前水深,m ; v -过栅流速,m/s ; (2)栅槽宽度B ,m 取栅条宽度s=0.01m B=S (n -1)+bn (3)进水渠道渐宽部分的长度L 1,m 式中,B 1-进水渠宽,m ; α1-渐宽部分展开角度,(°); (4)栅槽与出水渠道连接处的渐窄部分长度L 2,m (5)通过格栅的水头损失h 1,m 式中:ε—ε=β(s/b )4/3; h 0 — 计算水头损失,m ; k — 系数,格栅受污物堵塞后,水头损失增加倍数,取k=3; 1 112tga B B L -= 1 25.0L L =αε sin 22 01g v k kh h ==

CASS工艺的理论与设计计算姜舜华 发表时间:2018-02-26T09:39:53.673Z 来源:《基层建设》2017年第33期作者:姜舜华[导读] 摘要:一般来说,CASS工艺也被称之为循环活性污泥法,将变容积的活性污泥和生物选择器远离进行有机结合,这就是CASS工艺中的主要内容。 中国电建集团昆明勘测设计研究院有限公司 650051 摘要:一般来说,CASS工艺也被称之为循环活性污泥法,将变容积的活性污泥和生物选择器远离进行有机结合,这就是CASS工艺中的主要内容。其具备了同步的脱氮除磷的以序批曝气等污泥处理工艺。在本篇论文中,我们主要研究的内容就是CASS的工艺原理以及设计计算等,并且在这个基础上对国内该工艺的应用前景进行了适当的分析。 关键词:工艺;原理;污泥处理;设计;计算一、CASS工艺简介(一)CASS工艺原理 一般来说,将序批式活性污泥法的反应池延长度方向进行划分,将其分为两个部分,这就是CASS工艺中包含的主要内容。在划分后的两个部分中,前部分应该为生物选择区,就是我们俗称的预反应区,而主反应区就是后部分的内容。其次,在主反应区中,我们应该在其后部安装相应的装置,一般来说,可升降的滗水装置就是我们最常采用的安装装置,安装完成以后,间歇排水的周期循环运行就能得到完美的实现,此外,主反应区的后部也可以将曝气、沉淀等集成为一体。从另一个方面来说,CASS工艺除了是好氧的交替运行过程,同时也是一个厌氧的交替运行过程,除此之外,CASS工艺中还具有相应的脱氮除磷效果,废水的排出主要是以推流的方式来进行运作的。对于各个反应区来说,它们则是以完全混合的形式来进行有关的运行的,这样一来,生物除磷以及同步硝化等就是顺利的得到实现。通常情况下,在一般城市中,如果对于污水处理的要求不是很高,那么CASS工艺中只要设置了相应的粗格栅、细格栅等就可以了,在一般城市污水的CASS工艺中,初沉池和二沉池是不需要具备的,庞大的污泥回流系统也可以不具备。(二)CASS反应池组成通过对CASS进行适当的分析我们发现,其就是一种循环间歇废水生物的处理技术,并且这种技术还拥有脱氮除磷的功能。另外,生物选择区、缺氧区和主反应区就是每个CASS中具有的反应器。我们拿生物选择区举例来说,在该区域中,我们要向对CASS进行设置,那么其前端的容积保持在反应器总容积的10%就可以了,水力停留的时间也保持在半小时或者是一小时。另外,生物选择区的运行条件往往都是厌氧等条件下进行运作的。此外,活性污泥反应动力学原理就是生物选择器设置的主要依据,利用主反应区当中的污泥回流,使其与进水进行有效的混合,这样对于活性污泥快速吸附的作用不仅完美的进行了应用,同时还加快了对溶解性底物的去除,对于一些比较难降解的有机物,生物选择器也可以对其起到较好的水解作用,最重要的一点事,即使污泥中的磷处于厌氧的情况下,其也可以得到有效的释放。在进行选择器设置的过程中,正确的设置不仅可以让其改善污泥中的沉降性能,还可以在一定程度上预防污泥膨胀等问题的出现。除了上述的内容以外,在选择其中最常出现的一种作用就是反硝化作用,这种反硝化作用去除的氮可以占据到总去除率的20%左右。另外,选择器不光可以定容运行,同时也能变容运行,在多池系统当中进行选择器选用的时候,也可以选择进水配水池来作为其选择器。 二、CASS工艺运行 一般来说,CASS工艺是可以分成四个阶段的,但这必须是在CASS工艺完整的情况下,而且这四个阶段都是以一定的时间序列进行运行的,具体的内容主要如下所示:(一)充水——曝气阶段在这一阶段中,CASS工艺主要就是一边进水一边曝气,并且在这个基础上将主反应区的污泥回流到预反应区中。所以该阶段,曝气系统会向反应池进行供氧,这样可以很好的满足微生物的好氧需求,从另一方面还可以帮助活性污泥和有机物进行有效的混合接触,这样一来,微生物就可以有效的对有机污染进行氧化分解。另外,污水中的氨氮要想进行转化,那么我们就可以通过微生物的硝化作用来达到相关的目的。 (二)充水——沉淀阶段当CASS工艺进行到这一阶段的时候,曝气就会随之停止,紧接着,泥水分离就会进行,但是在这个过程中,进水是不会停止的,而且污泥回流也不会随之停止。曝气停止,微生物还可以利用水中剩余的溶解氧来分解氧气,随着氧含量溶解的下降,好氧状态就会慢慢的发生转变,最后转化成为缺氧状态,在这一过程中,反硝化作用就会出现。在沉淀初期,前一段的曝气会造成搅拌作用,这也会导致污泥产生相应的絮凝作用,之后在进行沉降的时候,就会以区域沉降的形式来完成相关的沉降。由此我们可以看出,在该阶段中,即使不对进水进行停止,沉淀效果依然可以很好的达到。(三)滗水阶段 当沉淀阶段顺利完成以后,在程序控制的作用下,反应池最末端的滗水器就可以开始工作了,在工作的过程中,上清液的排出主要是由上而下,逐层进行排出的。当排水工作结束了以后,滗水器就可以自动进行复位。但是在排水的时候,反应池底部的污泥层内往往会发生反硝化的作用,造成这种作用出现的主要原因就是较低的溶解氧含量引起的。在该阶段,我们需要对CASS反应器的进水操作进行停止。但是我们需要对处理系统上的CASS池进行观察,要是其拥有两个或者两个以上的CASS池,一旦有一个CASS池在滗水的阶段,那么我们就可以将原水进行引入,使其进入到其他的CASS池中。但要是处理系统中只有一个CASS反应器,我们就要对原水进行引入,使其流入到反应前的集水井中。要想有效的提升污泥的浓度,我们就必须让污泥的回流系统保持正常的运行。(四)充水——闲置阶段一般来说,闲置阶段的时间普遍较短,这主要是为了保障滗水器在这个阶段中顺利上升,直到上升到原始的位置,这样污泥流逝的现象就可以在最大程度上被避免。但是有一点需要注意的是,在这个阶段,曝气要适量的进行,只有适量的进行曝气,污泥的活性才能有效的得到恢复。正常情况下,CASS闲置期往往是在滗水器恢复运行状态的4分钟以后开始的。 三、CASS工艺的设计计算(一)混合液污泥浓度

2.5生物反应池(CASS反应池) 2.5.1 CASS反应池的介绍 CASS是周期性循环活性污泥法的简称,是间歇式活性污泥法的一种变革,并保留了其它间歇式活性污泥法的优点,是近年来国际公认的生活污水及工业污水处理的先进工艺。 CASS工艺的核心为CASS池,其基本结构是:在SBR的基础上,反应池沿池长方向设计为两部分,前部为生物选择区也称预反应区,后部为主反应区,其主反应区后部安装了可升降的自动撇水装置。整个工艺的曝气、沉淀、排水等过程在同一池子内周期循环运行,省去了常规活性污泥法中的二沉池和污泥回流系统,同时可连续进水,间断排水。 CASS工艺与传统活性污泥法的相比,具有以下优点: 建设费用低。省去了初次沉淀池、二次沉淀池及污泥回流设备,建设费用可 节省20%~30%。工艺流程简单,污水厂主要构筑物为集水池、沉砂池、CASS 曝气池、污泥池,布局紧凑,占地面积可减少35%; 运转费用省。由于曝气是周期性的,池内溶解氧的浓度也是变化的,沉淀阶段和排水阶段溶解氧降低,重新开始曝气时,氧浓度梯度大,传递效率高,节能效果显著,运转费用可节省10%~25%; 有机物去除率高。出水水质好,不仅能有效去除污水中有机碳源污染物,而 且具有良好的脱氮除磷功能; 管理简单,运行可靠,不易发生污泥膨胀。污水处理厂设备种类和数量较少,控制系统简单,运行安全可靠; 污泥产量低,性质稳定。

2.5.2 CASS反应池的设计计算 图2-4 CASS工艺原理图 (1)基本设计参数 考虑格栅和沉砂池可去除部分有机物及SS取COD BOD NH-N,TP去除率为20% SS去除率为35% 此时进水水质: COD=380mg/L (1-20%) =304mg/L BOD=150mg/L X( 1-20%) =120mg/L NH_N=45mg/L X( 1-20%) =36mg/L TP=8mg/L X( 1-20%) =6.4mg/L SS=440mg/L X( 1-35%) =286mg/L 处理规模:Q=14400md,总变化系数1.53 混合液悬浮固体浓度(MLSS:Nw=3200mg/L 反应池有效水深H —般取3-5m,本水厂设计选用4.0m 1 1 排水比:入=—=——=0.4 m 2.5 (2)BOD-污泥负荷(或称BOD-SS负荷率)(Ns) Ns# S e f Ns——BOD污泥负荷(或称BOD-SS负荷率),kgBOD/(kgMLSS ? d);

污水厂工艺流程及C A S S工艺原理

一、城市污水中污染物质的危害 城市污水中含有污染物质是对环境和人体健康具有危害性的根源。城市污水中的污染物质大致可分为:固体性、需氧性、营养性、酸碱性、有毒性、油类、生物性及感官性等污染物,其相关水质指标及危害见表1,供参考。

二、城市污水处理方法 城市污水为城市下水道系统收集到的各种污水,通常由生活污水、工业废水和城市降水径流等三部分组成,是一种混合污水。 污水处理,就是采用一定的处理方法和流程将污水中所含的污染物质减少或分离出去,或将其转化为无害和稳定的物质,以使污水得到净化达到恢复其原来性状或使用功能的过程。现代污水处理技术,按其作用机理可分为三类,即物理处理法、化学处理法和生物处理法。也有把物理化学处理法另作一类的 ⑴物理处理法 此法系通过物理作用,分离、回收污水中呈悬浮状态的污染物质,在处理过程中不改变污染物的化学性质。 ⑵化学处理法 此法系通过化学反应和传质作用,来分离、回收污水中呈溶解、胶体状态的污染物质,或将其转换为无害物质。 ⑶生物处理法 此法系通过水微生物的代谢作用,使污水中呈溶解状态、胶体状态以及某些不溶解的有机甚至无机污染物质,转化为稳定、无害的物质,从而使污水得到净化。 此法也称生化法,即生物化学处理法。一般认为,污水的生化指标(BOD5/COD)大于 0.3时才适于用生化处理。 三、城市污水系统 城市污水系统由污水管网、污水处理厂及排放管道组成。 污水管网是输送生活污水、工业废水和一些雨水到污水处理厂的管道网络。分三种污水管网系统:分流制、合流制和部份分流制。 合流制——生活污水、工业废水和雨水一起进入一个管道网络。 分流制——分成两个完全独立的输送网络,污水管网送生活污水、工业废水到污水处理厂,而雨水、地表径流水则通过雨水管直接排入河流。

C A S S工艺设计方法 公司内部编号:(GOOD-TMMT-MMUT-UUPTY-UUYY-DTTI-

1.1计算B O D-污泥负荷(N ) s BOD-污泥负荷是CASS工艺的主要设计参数,其计算公式为: (1) 式中:Ns——BOD-污泥负荷,kgBOD5/(kgMLSS·d),生活污水取0.05~0.1 /(kgMLSS·d),工业废水需相关资料或通过试验确定; kgBOD 5 K2——有机基质降解速率常数,L/(mg·d); S e——混合液中残存的有机物浓度,mg/L; η——有机质降解率,%; ——混合液中挥发性悬浮固体浓度与总悬浮固体浓度的比值,一般在生活污水中,=0.75。 (2) 式中:MLVSS——混合液挥发性悬浮固体浓度,mg/L; MLSS——混合液悬浮固体浓度,mg/L; 1.2 CASS池容积计算

CASS池容积采用BOD-污泥负荷进行计算,计算公式为: (3) 式中:V——CASS池总有效容积,m3; Q——污水日流量,m3/d; S a、S e——进水有机物浓度和混合液中残存的有机物浓度,mg/L;X——混合液污泥浓度(MLSS),mg/L; Ns——BOD-污泥负荷,kgBOD5/(kgMLSS·d); ——混合液中挥发性悬浮固体浓度与总悬浮固体浓度的比值。 1.3 容积校核 )指池内 CASS池的有效容积由变动容积和固定容积组成。变动容积(V 1 设计最高水位和滗水器排放最低水位之间的容积;固定容积由两部分组 ),指滗水水位和泥面之间的容积,安全容积成,一部分是安全容积(V 2 由防止滗水时污泥流失的最小安全距离决定;另一部分是污泥沉淀浓缩容积(V ),指沉淀时活性污泥最高泥面至池底之间的容积。 3 CASS池总的有效容积: V=n1×(V1+V2+V3)(4)

CASS 池设计计算 1.1功能描述 CASS (Cyelic activated sludge system )工艺是SRB 技术衍生的一种新形式。CASS 反应池沿长度方向分为两部分,前部为生物选择区也称预反应区,后部为主反应区,在主反应区后部安装了可升降的滗水装置,实现了连续进水间歇排水的周期循环运行,集曝气、沉淀、排水于一体。CASS 工艺是一个好氧/缺氧/厌氧交替运行的过程,具有一定脱氮除磷效果,废水以推流方式运行,而各反应区则以完全混合的形式运行以实现同步硝化一反硝化和生物除磷。 1.2设计要点 (1) C ASS 池容积确定 f Nw Ne Se Sa Q V ??-?=)( 式中:Q ——设计水量,m 3/d ; Nw ——混合液MLSS 污泥浓度(kg/m 3),取 2.5~4.0 kg/m 3,设计一般为3.0 kg/m 3 Ne ——BOD 5-泥负荷,取0.05~0.2(kgBOD 5/kgMLSS·d), 设计一般为0.1 kgBOD 5/kgMLSS·d ; Sa ——进水BOD 5浓度,kg/m 3;

Se ——出水BOD 5浓度,kg/m 3; f ——混合液中挥发性悬浮固体浓度与总悬浮固体浓度 的比值,一般为0.7~0.1,设计为0.75。 (0.0175—0.64) (2) C ASS 池尺寸设计 首先根据废水水质水量确定池子的格数N 1,一般为2—4中间取整数值,即可确定CASS 池的循环周期时间T 及周期数N 2。下表为对应的选择值 CASS 池格数 循环周期T (h ) 周期数N 2 2 1 3 3 1 3 4 6 4 A. 确定CASS 池高度H 0(m ) CASS 池的有效水深H 一般取3-5m 。有效高度H 校核: CASS 池单格面积A 0(m 2) H N V A ?=10 滗水高度H 1(m ); 0211A N N Q H ??= 滗水结束时泥面高度H 2(m ); 3210-???=SVI Nw H H 式中:SVI ——污泥指数,取150设计。 撇水水位和泥面之间的安全距离H 3(m ):