Ξ

含硅低碳贝氏体钢冷却速度与组织的关系

南昌航空工业学院 周贤良 华小珍

摘 要: 研究了低碳含硅贝氏体钢冷却速度对组织的影响。实验发现,在贝氏体中温区可分别转变为粒状贝氏体、粒状组织、混合组织。粒状贝氏体与粒状组织中都存在(M-A)岛。随冷速增加,岛的平均直径减小,岛的形状由颗粒状向条状、甚至膜状转变。

关 键 词: 粒状贝氏体 粒状组织 冷却速度

钢中粒状贝氏体形态、形成条件、转变机理及其力学性能的研究虽近30年,但至今无统一认识。近些年发现主要有两种不同的组织。一种是(M-A)岛无规则地分布在块状铁素体基体上,称为粒状组织;另一种是(M -A)岛有序分布于板条铁素体间,称为粒状贝氏体。这两种组织的力学性能有很大差距[1,2]。本文探讨了冷却速度对Si2Mn2Mo 系低碳贝氏体钢组织形态的影响。

1 试验方法

试验用钢的化学成分(%):C0116,Mn 2.92,Si1.56,Mo0.26,S小于01016,P小于01035。

用Formaster-D型热膨胀仪测定试验钢的CCT曲线;用光学显微镜、透射电镜(TEM)、扫描电镜(SEM)分析钢组织;用定量金相法测定不同冷速下粒状组织和粒状贝氏体量及(M-A)岛的平均直径。

2 结果与讨论

211 CCT曲线

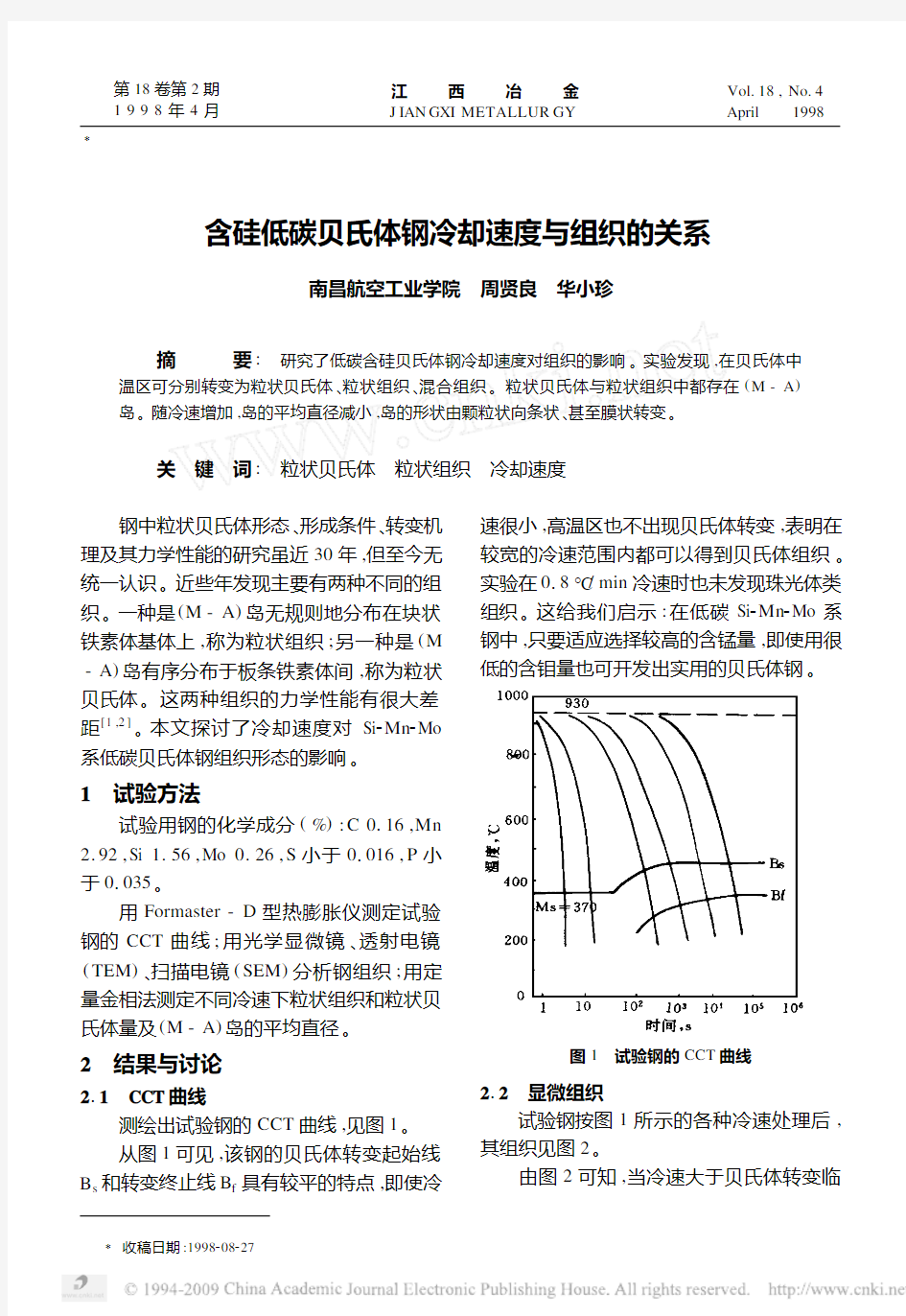

测绘出试验钢的CCT曲线,见图1。

从图1可见,该钢的贝氏体转变起始线B s和转变终止线B f具有较平的特点,即使冷速很小,高温区也不出现贝氏体转变,表明在较宽的冷速范围内都可以得到贝氏体组织。实验在018℃/min冷速时也未发现珠光体类组织。这给我们启示:在低碳Si2Mn2Mo系钢中,只要适应选择较高的含锰量,即使用很低的含钼量也可开发出实用的贝氏体钢

。

图1 试验钢的CCT曲线

212 显微组织

试验钢按图1所示的各种冷速处理后,其组织见图2。

由图2可知,当冷速大于贝氏体转变临

第18卷第2期 1998年4月 江 西 冶 金

J IAN GXI METALLUR GY

Vol.18,No.4

April 1998

Ξ收稿日期:1998208227

界冷速时,组织中主要是板条马氏体(图

2a );当冷速小于贝氏体转变临界冷速时,主要为粒状贝氏体和粒状组织的混合组织,并且随冷速的增大,粒状组织减少,粒状贝氏体增多(图2c ,2d ),粒状贝氏体量和冷速呈线性关系(图3);当冷速为018℃/min 时,基本上均为粒状组织(图2e );而冷速156℃/min 时,几乎全部为粒状贝氏体(图2b )

。

a

2680℃/min b 156℃/min c 85℃/min

d 35℃/min

e 0.8℃/min

图2 试验钢不同冷速下形成的组织,×800

图4为粒状贝氏体和粒状组织的透射电

镜图像。经选区衍射后可知,两种组织中的岛都由马氏体和奥氏体组成,未发现其他组织,故一般称之为(M -A )岛。从图4可见,粒状贝氏体由板条铁素体及其间分布有序的(M -A )岛组成,岛的尺寸较小,多呈条状分布,铁素体板条含有较高的位错密度;粒状组织由块状铁素体基体上分布无序的(

M -A )岛组成,岛的尺寸较大,多呈等轴状,而且块状铁素体基体的位错密度较低。由此可知,在试验钢的中温区存在完全不同的两类组织,应该加以区分。

图3 粒状贝氏体量随冷速的变化

?41?江 西 冶 金 1998年4月

213 冷速对(M -A )岛的影响 为了显示(M -A )岛的形貌随冷速的变

化,采用扫描电镜进行分析,见图5

。

a 粒状贝氏体

b 粒状组织

图

4 TEM 像,×30000

a

156℃/min b 85℃/min

c 35℃/min

d 018℃/min

图5 不同冷却速度下的SEM 像,×4000

从图5可以看出,随着冷速的增大,(M -A )岛由颗粒状(小块状)逐渐地转变为条状,甚至转变为膜状。定量金相分析结果表明,随着冷速的增大,(M -A )岛的平均直径逐渐减小(图6)。

3 结论

(1

)Si 2Mn 2Mo 系低碳贝氏体钢连续冷却时可形成粒状贝氏体、粒状组织及其混合

图6 (M -A)岛平均直径随冷速的变化

?

51?第18卷第2期 周贤良等:含硅低碳贝氏体钢冷却速度与组织的关系

组织。粒状贝氏体和粒状组织是两类不同的组织。

(2)随着冷速增大,试验钢组织中的(M -A)岛平均直径减小,形状由颗粒状向条状转变。通过控制冷却速度可以获取不同的组织。

参 考 文 献

1 许念坎等.粒状贝氏体转变的表面浮凸效应和组织分析.理化检验(物理分册),1983;(4):2

2 郭新成.钢中的粒状贝氏体.金属热处理,1983;(2):1

(上接第5页)

率、慢风率从1~9月的6.18%,18.04%骤降至10月的1.44%,6.40%,11月进一步降至1.10%,0.90%,保障了高炉顺行。

萍钢302号高炉1997年1~11月主要经济技术指标见表2。

表2 302号高炉1997年主要经济技术指标

时 间1~9月10月11月

利用系数,t/(m3?d) 1.50011820 2.027入炉焦比,kg/t648549537

治炼强度,t/(m3?d)019780.991 1.100风量,m3/min709741815

喷煤比,kg/t456166

平均风温,℃973992984

休风率,%611811441110

慢风率,%1810461400190

平均风压,kPa136150154

炉顶压力,kPa454650

煤气含CO2,%12.413.013.5

入炉矿品位,%511315311153123焦炭负荷,t/t218723*********生铁含Si,%112401910151

炼钢铁比率,%6318585167100

生铁含S,%010330104101045坐料次数,次211614

塌料次数,次131811

炉渣碱度,R2112051117711242炉渣(MgO),%819291289122

矿石批重,t310641636167

熟料率,%811678411787163生铁合格率,%991851001005 结束语

萍钢高炉生产在1997年10月取得突破,11月高炉利用系数接近210t/(m3?d),主要采取了如下措施:

(1)重视精料工作,把好原燃料入厂关,改善烧结矿和焦炭质量,提高入炉矿综合品位及熟料率,抓好槽下筛分工作,减少入炉粉末。

(2)转变观念,强化管理,深化改革。靠严格管理保证技术措施到位,靠严格管理创出效益。

(3)采用合理的高炉操作制度。根据高炉炉况,降低铁水[Si]含量,缩小[Si]偏差;采用全风作业,增加鼓风动能;扩大矿批,改善煤气利用,保证炉况稳定顺行。

(4)加强设备维护,减少设备故障,精心指挥,精心操作,减少炉内炉外事故,大幅度降低了休风率和慢风率。

今后,仍要加强管理,深化改革,严格执行技术规程,改进操作,使全厂高炉利用系数达到2.0t/(m3?d)以上,各项技术经济指标再上新台阶。

?

6

1

?江 西 冶 金 1998年4月

万方数据

万方数据

第4期饶静等:Q650低碳贝氏体钢的研制?39? 图l工业生产Q650钢板的组织形貌:(a)G8(粒状贝氏俸)+PF(多边形铁素体)+M/A(马氏体/奥氏体岛);(b)La(板条贝氏体)+GB+PF+M/A;(c)LB+GB;(d)GB;(e)IJB Fig.1Morphologyofstructureofcommercialproducedplateofsteel 0650:(a)GB(granularb,linite)+PF(polygonalferrlte)+M/A(martensite/austenite);(b)LB(1athbainite)+GB+PF+M/A)(c)LB+GB;(d)GB;(e)LB 速度最大的条件下生成LB。组织中获得的60%的GB通常能够得到较好的综合力学性能。 目前低碳贝氏体钢Q650已经实现批量生产,产品性能符合要求,指标逐渐趋于稳定(表3)。合性能。 国家自然科学基金资助项目(50874083)l 表3低碳贝氏体钢Q6so产品力学性能 Table3Mechanicalpropertiesoflowcarbonbalm'ticsteel2Q6SO 批号劂M腿Pa度/抗臀/屈强比伸篆彰一琵防功390196908000.8631.0173195209490207508700.8628.0230211196 902l7508500.8830.0110121144 ‘ 90227308350.8730.528l301272 90237258150.8926.0161180156,90246858100.8528.0166213139 ” 90257308650.8428.0125150139——————————————————————————————————一74结论8Q650钢加热温度控制在1150—1200℃。再 结晶区开轧温度1050一l100oC,未再结晶区开轧 温度950℃以下。终轧温度800oC。终冷温度500 ℃以上。再结晶区道次变形量≥15%,累积变形量 ≥50%。中间坯厚度控制在成品厚度的2~3倍,未 再结晶区道次累积变形量≥60%,可获得良好的综 参考文献 贺信莱.2l世纪新钢种一超低碳贝氏体钢.金属世界,1996,68(6);3 贺信莱.高性能低碳贝氏体钢-成分、工艺、组织、性能与应用.北京:冶金工业出版社,2008 陈文满,李利,肖亚,等.550MPa级低合金高强度钢板的研制与开发.重钢技术,2009,52(4):29 张华国.低碳高强度贝氏体钢板PCSOQ的研制.特钢技术,2006,12(3):15 毛新平.薄板坯连铸连轧技术微合金化技术.北京:冶金工业出版社,2008 刘健,张开坚,陆建生,等.微合金元素钒在钢板中的强化机理及应用.四川冶金,2009.31(2):15 康永林.薄板坯连铸连轧钢的组织性能控制.北京:冶金工业出版社,2006 杨善武,王学敏.贺信莱.超低碳钢在铁索体生长过程中砑分布的变化.钢铁研究学报,1999,11(4):40 饶静(1976.),女,硕士生,工程师,2000年武汉科技大学 毕业,金属材料组织、性能研究。 收稿日期:2010-03-05万方数据

硅碳材料是最有潜力的锂电池负极

新能源汽车领域的日趋火爆,吸引着国内外大量企业前赴后继奔赴“战场”,并不新鲜的锰酸锂技术却似乎又开始绽放出引人注目的色彩。技术创新固然可喜,但寻找性价比更高、储藏量更大、具有更多定价话语权的新原材料,才是提升行业终端降本增效能力的治本之法。 硅是目前人类至今为止发现的比容量(4200mAh/g)最高的锂离子电池负极材料,是一种最有潜力的负极材料,但硅作为锂电池负极应用也有一些瓶颈,第一个问题是硅在反应中会出现体积膨胀的问题。通过理论计算和实验可以证明嵌锂和脱锂都会引起体积变化,这个体积变化是320%。 所以不论做成什么样的材料,微观上,在硅的原子尺度或者纳米尺度,它的膨胀是300%。在材料设计时必需要考虑大的体积变化问题。高体积容量的材料在局部会产生力学上的问题,通过一系列的基础研究证明,它会裂开,形成严重的脱落。 硅体积膨胀会导致一系列结果 1.颗粒粉化,循环性能差 2. 活性物质与导电剂粘结剂接触差

第二个问题就是在硅表面的SEI膜是比较厚且不均匀的,受温度和添加剂的影响很大,会影响锂离子电池中整个比能量的发挥。 石墨表面因为导电性特别好,相对来说SEI膜比较均匀,它的组成跟硅负极不一样。为了研究这个问题,中科院相关科学家做了模型材料,通过微加工做成硅纳米柱。观察这种材料在充放电过程中SEI膜的生长,我们发现随着循环次数的增加,SEI膜逐渐把硅柱中间的空隙填上,覆盖完后还会继续生长大概4.5μm,在硅表面如果不加任何处理,SEI膜可以长得很厚。 这说明它是多孔的,溶剂始终能够接触到浸到硅的表面,这样在全电池设计时是不行的。怎么样解决这个问题,中科院科相关学家做了一些尝试在硅上做了碳包覆,为了做对比,我们硅上只做了部分的石墨烯包覆,其他地方空出来。最终看到包覆和不包覆SEI膜的生长情况不一样,碳包覆的SEI膜就明显减少,没有包覆的SEI膜就有很多。

球墨铸铁化学成分主要包括碳、硅、锰、硫、磷五大常见元素。对于一些对组织及性能有特殊要求的铸件,还包括少量的合金元素。同普通灰铸铁不同的是,为保证石墨球化,球墨铸铁中还须含有微量的残留球化元素。? 1、碳及碳当量的选择原则:? 碳是球墨铸铁的基本元素,碳高有助于石墨化。由于石墨呈球状后石墨对机械性能的影响已减小到最低程度,球墨铸铁的含碳量一般较高,在~%之间,碳当量在~%之间。铸件壁薄、球化元素残留量大或孕育不充分时取上限;反之,取下限。将碳当量选择在共晶点附近不仅可以改善铁液的流动性,对于球墨铸铁而言,碳当量的提高还会由于提高了铸铁凝固时的石墨化膨胀提高铁液的自补缩能力。但是,碳含量过高,会引起石墨漂浮。因此,球墨铸铁中碳当量的上限以不出现石墨漂浮为原则。? 2、硅的选择原则:? 硅是强石墨化元素。在球墨铸铁中,硅不仅可以有效地减小白口倾向,增加铁素体量,而且具有细化共晶团,提高石墨球圆整度的作用。但是,硅提高铸铁的韧脆性转变温度(图1),降低冲击韧性,因此硅含量不宜过高,尤其是当铸铁中锰和磷含量较高时,更需要严格控制硅的含量。球墨铸铁中终硅量一般在—%。选定碳当量后,一般采取高碳低硅强化孕育的原则。硅的下限以不出现自由渗碳体为原则。? 球墨铸铁中碳硅含量确定以后,可用图2进行检验。如果碳硅含量在图中的阴影区,则成分设计基本合适。如果高于最佳区域,则容易出现石墨漂浮现象。如果低于最佳区域,则容易出现缩松缺陷和自由碳化物。 3、锰的选择原则:? 由于球墨铸铁中硫的含量已经很低,不需要过多的锰来中和硫,球墨铸铁中锰的作用就主要表现在增加珠光体的稳定性,促进形成(Fe、Mn)3C。这些碳化物偏析于晶界,对球墨铸铁的韧性影响很大。锰也会提高铁素体球墨铸铁的韧脆性转变温度,锰含量每增加%,脆性转变温度提高10~12℃。因此,球墨铸铁中锰含量一般是愈低愈好,即使珠光体球墨铸铁,锰含量也不宜超过~%。只有以提高耐磨性为目的的中锰球铁和贝氏体球铁例外。? 4、磷的选择原则:? 磷是一种有害元素。它在铸铁中溶解度极低,当其含量小于%时,固溶于基体中,对力学性能几乎没有影响。当含量大于%时,磷极易偏析于共晶团边界,形成二元、三元或复合磷共晶,降低铸铁的韧性。磷提高铸铁的韧脆性转变温度,含磷量每增加%,韧脆性转变温度提高4~℃。因此,球墨铸铁中磷的含量愈低愈好,一般情况下应低于%。对于比较重要的铸件,磷含量应低于%。????球墨铸铁中碳硅含量确定以后,可用图2进行检验。如果碳硅含量在图中的阴影区,则成分设计基本合适。如果高于最佳区域,则容易出现石墨漂浮现象。如果低于最佳区域,则容易出现缩松缺陷和自由碳化物。? ?5、硫的选择原则:? 硫是一种反球化元素,它与镁、稀土等球化元素有很强的亲合力,硫的存在会大量消耗铁液中的球化元素,形成镁和稀土的硫化物,引起夹渣、气孔等铸造缺陷。球墨铸铁中硫的含量一般要求小于%。

纳米硅碳负极材料研究报告 0引言 自1991年SONY公司以石油焦炭为负极材料将锂离子电池推向商业化以来,因其出色的循环寿命、较高工作电压、高能量密度等特性,锂离子电池一经推出就受到人们的广泛关注,迅速成为能源储存装置中的明星。近年来,随着新能源交通工具(如EV和HEV)的发展,对锂离子电池提出了更高的要求。作为锂离子电池关键部分的负极材料需要具备在Ii 的嵌入过程中自由能变化小,反应高度可逆;在负极材料的固态结构中有高的扩散率;具有良好的电导率;优良的热力学稳定性以及与电解质良好的相容胜等。研究者们通过开发具有新颖纳米结构的碳材料和非碳材料,来提高作为锂离子电池负极的嵌铿性能。然而,这些新颖的材料,如Sn, Si, Fe、石墨烯、碳纳米管,等,虽然其理论嵌铿容量较高(Sn和Si的理论嵌铿容量分别为994mAh/g和4 200 mAh/g ,但由于制备工艺相当复杂,成本较高,而且在充放电过程中存在较大的体积变化和不可逆容量。因此,若将其进行商业化应用还需要解决许多问题。 锂离子电池具有高电压、高能量、循环寿命长、无记忆效应等众多优点,已经在消费电子、电动土具、医疗电子等领域获得了少’一泛应用。在纯电动汽车、混合动力汽车、电动自行车、轨道交通、航空航天、船舶舰艇等交通领域逐步获得推少’一。同时,锉离子电池在大规模可再生能源接入、电网调峰调频、分布式储能、家庭储能、数据中心备用电 源、通讯基站、土业节能、绿色建筑等能源领域也显示了较好的应用前景 1不同负极材料的特点评述 天然石墨有六方和菱形两种层状品体结构同,具有储量大、成本低、安全无毒等优点。在锉离子电池中,天然石墨粉末的颗粒外表面反应活性不均匀,品粒粒度较大,在充放电过程中表面品体结构容易被破坏,存在表面SEI膜覆盖不均匀,导致初始库仑效率低、倍率性能不好等缺点。为了解决这些问题,可以采用颗粒球形化、表面氧化、表面氟化、表面包覆软碳、硬碳材料以及其它方式的表面修饰和微结构调整等技术对天然石墨进行改性处理。从成本和性能的综合考虑,目前土业界石墨改性主要使用碳包覆土艺处理。商业化应用的改性天然石墨比容量为340~ 370 mA·h/g,首周库仑效率90%~93%,100% DOD循环寿命可达到1000次以上,基本可以满足消费类电子产品对小型电池的性能要求。 2硅碳负极材料应用前景 近年来,我国锂离子电池产业发展迅速,全球市场份额不断攀升,在大规模的锂离子电池产业投资的带动下,锂离子电池负极材料的需求不断上升。硅负极相比石墨负极具有更高的质量能量密度和体积能量密度,采用硅负极材料的锉离子电池的质量能量密度可以提升8%以上,体积能量密度可以提升10%以上,同时每千瓦时电池的成本可以下降至少3%,因此硅负极材料将具有非常广阔的应用前景。新能源汽车产业是全球汽车产业的发展方向,也是我国重要的新兴战略产业之一,未来10年将迎来全球汽车产业向新能源汽车转型和升级的战略机遇。新能源汽车主要包括纯电动汽车、插电式混合动力汽车及燃料电池汽车。其中,纯电动汽车完全使用动力电池驱动,对电池容量需求最大,要求锉离子电池容量平均为30 kW /h。自2010年起,动力类锉离子电池受益于技术提升和成本降低,逐渐替代镍锅,镍氢电池,成为新能源汽车广泛使用的动力电池。根据中国汽车工业协会统计,我国新能源汽车产量由2011年的8000辆左右增至2015年的34万辆,而销量则由2011年的8000辆左右增至2015年的33万辆,年均复合增长率均超过150% o在各种利好政策的影响下,2014

低碳贝氏体和马氏体钢 低碳贝氏体钢的发展,开辟了获得高强度高韧性低合金钢的途径,这种钢能在热轧状:态直接冷却后得到贝氏体组织,或者仅仅经过正火就可以得到贝氏体组织。 低碳贝氏体钢是以钼钢或钼硼钢为基础,再加入Mn、Cr、Ni,有的在此基础之上又添加微量碳化物形成元素,如Nb、V、Ti等,从而发展了一系列的锰钼钢、锰镅硼钢、锰铬钼硼钢、锰钼铌钢等。 低碳贝氏体钢中合金元素的作用可归纳为以下几个方面: (1)利用能使钢在空冷条件下就易于获得贝氏体组织的合金元素,主要就是Mo。根据含钼钢的奥氏体等温转变曲线来看,Mo能使铁索体和珠光体的析出线明显右移,但并不推迟贝氏体转变,使过冷奥氏体得以直接向贝氏体转变,在此转变发生之前没有或者只有少量的先共析铁素体析出,而不发生珠光体转变。 (2)利用微量B使钢的淬透性明显增加,并使奥氏体向铁素体的转变进一步推迟o (3)加入其他能增大钢过冷能力的元素(如Mn、Cr、Ni)以进一步保证空冷时足以在较低的温度发生贝氏体转变。对于较大厚度的钢件来说,简单的铝硼钢往往也不能“淬透”。 (4)加入强碳化物形成元素以保证细化晶粒,所以不少低碳贝氏体钢中添加V、Nb、Ti等。 (5)尽量降低含碳量,因为低碳贝氏体具有良好的韧性,另外也有良好的焊接性。低碳贝氏体钢的化学成分范围大致是:0. 100-10 -0.200-/0c、0.60-/0~1.0010 Mn、0. 40-/0 -0.60-/0 Mo、0.001%-0.005%B,此外还可以加入0.40-/0 -0.7%Cr、0.05% -0. 100-10 V.0.010%~0.0150-/0 Nb(或Ti)等。低碳贝氏体钢的抗拉强度可达到600_IOOOMPa.屈服强度大于500MPa,目前有的可以达到800MPa。对于较厚的板材,需要进行正火处理,加热温度为900 - 950C,空冷后能得到良好的综合力学性能是中国发展的低碳贝氏体钢,屈服强度为490MPa级,主要用于制造容器的板材和其他钢结构。工程机械上相对运动的部件和低温下使用的部件,要求有更高的强度和良好的韧性。为了满足这一要求,通常采用对钢进行淬火和自回火处理以发掘材料的最大潜力。这类钢的碳含量通常都低于0. 160-/0,属于低碳型低合金高强度钢,淬火回火处理后钢的组织为低碳回火马氏体,因此这类钢通称为低碳马氏体钢。 为使钢得到好的淬透性,防止发生先共析铁素体和珠光体转变,加入Mo、Nb、v、B 及控制合理含量的Mn和Cr与之配合,Nb还作为细化晶粒的微合金元素起作用。 常见的有BHS系列钢种,其中BHS-l钢的成分为0.10%-10c-1.80% Mn -0.45%Mo -0.05%Nb。其生产工艺为锻轧后空冷或直接淬火并自回火,锻轧后空冷得到贝氏体、马氏体、

硅碳负极材料复合方式 锂离子电池具有能量密度高、开路电压高、循环寿命长等优点,被广泛应用于计算机、手机、EV以及其它便携式电子设备中。目前锂电池的商业化程度较高,作为锂电池的四大主材(正极材料、负极材料、隔膜、电解液)之一,负极材料的性能对电池性能具有关键影响,负极材料种类如图1所示。目前市场上锂电厂商主要选择石墨材料作为锂电池的负极材料,石墨属于碳负极材料中的一种,包括人造石墨和天然石墨。 图1.锂电池负极材料种类 石墨是较为理想的负极材料,由于其具有良好的循环稳定性、优异的导电性且层状结构具有良好的嵌锂空间,被广泛用于锂电池中。随着国家对于锂电

池性能要求的不断提高,石墨作为负极材料的不足也逐渐显露出来,例如克容量低(372mAh/g)、循环次数较多时层状结构容易剥离脱落等,限制了锂电池比能量和性能的进一步提升。科研工作者致力于寻找一种可以替代碳负极材料的材料。 由于硅可以和锂形成二元合金,且具有很高的理论容量(4200mAh/g)而备受关注。另外,硅还具有低的脱嵌锂电压平台(低于0.5VvsLi/Li+),与电解液反应活性低,在地壳中储量丰富、价格低廉等优点,是一种非常具有前景的锂电池负极材料。 图2.石墨与硅的结构比较 但是硅作为锂电池负极具有致命的缺陷,充电时锂离子从正极材料脱出嵌入硅晶体内部晶格间,造成了很大的膨胀(约300%),形成硅锂合金。放电时锂离子从晶格间脱出,又形成成了很大的间隙。单独使用硅晶体作为负极材料容易产生以下问题:

第一、在脱嵌这个过程中,硅晶体体积出现了明显的变化,这样的体积效应极易造成硅负极材料从集流体上剥离下来,导致极片露箔引起电化学腐蚀和短路等现象,影响电池的安全性和使用寿命。 第二、硅碳为同一主族元素,在首次充放电时同样也会形成SEI包覆在硅表面,但是由于硅体积效应造成的剥落情况会引起SEI的反复破坏与重建,从而加大了锂离子的消耗,最终影响电池的容量。 结合碳材料和硅材料的优缺点,经常将两者复合来使用,以最大化提高其实用性。通常根据碳材料的种类可以将复合材料分为两类:硅碳传统复合材料和硅碳新型复合材料。其中传统复合材料是指硅与石墨、MCMB、炭黑等复合,新型硅碳复合材料是指硅与碳纳米管、石墨烯等新型碳纳米材料复合。不同材料之间会形成不同的结合方式,硅碳材料的复合方式/结构主要有以下几种: 一、核桃结构 图3.核桃结构硅碳复合材料

利用中锰渣和硅质还原剂生产低碳低磷硅锰合金的方法 一种利用中锰渣和硅质还原剂生产低碳低磷硅锰合金的方法。它决现采用矿热炉的生产工艺复杂,能耗高,效率低等技术问题。其技术方案要点是:在精炼锰铁电炉冶炼终了出炉时,将中或低碳锰渣液装入特用渣包内,再将特用渣包内的中或低碳锰渣液与硅质还原剂进行热兑倒入其中一个特用铁水包内,热兑结束后,将特用铁水包内的中或低碳锰渣液、硅质还原剂快速倒入另一个特用铁水内,如此反复合倒包2~3个回合,最后将中或低碳锰渣液、硅质还原剂快速倒入摇包内,启动摇包机,摇动摇包3~15分钟,摇包结束后,进行镇静沉淀8~25分钟,扒渣后将渣液倒入一钢质矮圆盘内冷却,翻盘精整即得成品。它工艺简单,能耗和单位成本大为降低,经济和社会效益十分明显。 高碳硅锰低合金奥-贝组织超高强度钢及其热处理工艺 [摘要] 一种高碳硅锰奥-贝组织低合金超高强度钢及其热处理工艺,该超高强度钢的化学成分C:(0.6~0.8)%;Si:(1.5~2.5)%;Mn(0.8~1.4)%;Cr(0~1.2)%;S≤0.04%;P≤0.04%,将所述超高强度钢做成的零件加热到870℃~900℃,然后在280℃~340℃范围内等温处理40至60分钟,随后在空气中冷却至常温。这种低合金超高强度钢不仅不用或少用稀贵元素,价格低廉,而且力学性能,可与4340等国外著名的低合金超高强度钢媲美。 用于炼钢脱氧及合金化的硅-铝-锰-钙铁合金本发明提供一种硅-铝-锰-钙铁合金,它用于钢水的脱氧及合金化。其组成(重量%)

为:Si 10~25%,Al 3~30%,Mn 30~70%,Ca 1~10%及余量的Fe和不可避免的杂质。本发明的合金具有较强的脱氧能力并有利于使钢水锰合金化。 铝硅锰合金及其制备方法 [摘要] 本发明涉及一种炼钢用铝硅锰合金及其制备方法。它的重量百分比组成是:铝19-21,硅16-20,锰48-52,碳≤1.8,磷≤0.25,硫≤0.04,铁余量。制备方法依次按照如下步骤进行:A、加热重熔,B、造渣除碳,C、加铝加硅,D、快速铸锭,E、脱模空冷。经上海宝钢试用测定,每炉冶炼时间缩短了10~15分钟,直接生产成本每吨降低1.5元,使用铝锰硅合金能降低15~20%的耗铝量,节约了大量的铝资源,社会效益显著。 硅钡钙锰镁铁合金及其制备方法和用途 [摘要] 本发明公开了一种新的用于炼钢用的合金,该合金由以下重量百分比的成分组成:硅20~60%,钡5~35%,钙1~16%,镁1~16%,锰1~50%,余量为Fe及不可避免杂质。该合金可采用常规的碳还原法或重溶法制备得到。试验证实,采用本发明合金所冶炼的钢材,其氧和硫的含量明显降低,并且钢材的机械性能也明显有所改善。 用于钢液脱氧的稀土硅锰铝铁合金及其制备方法 [摘要] 本发明涉及一种用于钢液脱氧的稀土硅锰铝铁合金,其化学成分(重量百分比)为:RE1%-10%、AL30%-50%、Mn10%-30%、Si4%-10%、Fe余量。其制备方法是将原料按重量比硅石30-50Kg、锰矿石(33%Mn)100-150kg、富锰渣(Mn38%)30-60kg、白云石20-40kg、萤

超低碳贝氏体钢中合金元素的作用 含碳量很低的贝氏体钢具有优良的强韧综合性能,主要原因是极低含碳量能降低或消除贝氏铁素基体中的渗碳体,因此钢的韧性能得到改善。为了保证贝氏体转变的充分性,同时尽量避免产生马氏体,低碳贝氏体钢中应该适量添加其他合金元素。大量的研究推进了这种认识,并导致所谓的 ULCB(ultralowcarbonbainite)钢的发展。该类钢具有优良的韧性,强度和焊接等综合性能,并已经应用于极地和海底环境的高强管线。 ULCB钢起源于瑞典实验室开发出来的“强可焊性钢”,最初这类钢的典型成分是0.10~0.16C,0.6Mn,0.4Si,0.35~0.60Mo和0.0013~0.0035B(%)。少量的Mo和B抑制了多边形铁素体的形成,但对转变动力学有一定的影响。结果使得“强可焊性钢”在较宽的冷速范围内可获得完全贝氏体组织。 C含量控制到0.01%~0.03%,保证了ULCB钢的成功开发。低的C含量应该能够确保不会由于贝氏体相变不完全而形成马氏体的前提下,又足以与微合金元素Nb发生反应形成NbC。有研究表明,由于C 含量降低造成的马氏体体积分数的减少而改善了钢材的韧性,从而不会造成大的强度损失。然而,应该注意到C含量不应当低于0.01%,否则将不能形成足够的NbC,致使韧性恶化。 由于C含量的大幅降低,最新开发的ULCB钢都采用了Nb、Ti和B复合微合金化。研究表明,单独加入B时,通常会在轧后奥氏体晶界沉淀析出Fe23(CB)6,从而显著降低B的强化效果,造成γ→α的转变不能得到有效抑制,因此钢中加入Nb来阻止Fe23(CB)6的形成,因为Nb更易与C结合,随着溶解的Nb含量的增加,形成贝氏体的倾向也大大增加了。Nb的适量溶解可以稳定奥氏体并表现出和B复合添加促进贝氏体转变的效果。 Nb和B的联合作用机理可以这样描述:首先,Nb可以有效地阻碍变形γ的再结晶,如此通过阻止由于再结晶而形成新的晶界来使γ晶界稳定,这就使得B有足够的时间扩散到γ晶界附近,从而增加了γ的淬透性。其次,Nb能够降低C在γ中扩散率及活度,因此,γ中溶解的Nb可以保护B,而不至于形成B的碳化物,如Fe23(CB)6。第三是γ中溶解Nb本身对于抑制γ→α转变有相当大的影响。由于Nb在γ中的溶解极限是0.03%,故典型的ULCB钢中Nb含量通常高于0.04%。 在ULCB钢中,Ti完全固定了钢中的N,因此,所有加入的B在轧制前的加热中得到了溶解。随着B含量的增加,强度得到提高,结果组织中的贝氏体体积分数增加,而且,当B含量超过0.002%时的抗拉强度指标趋于稳定。但是,当B含量超过0.001%时,低温韧性急剧恶化。产生这种结果的原因被推断是由于随着B含量的增加引起了在γ晶粒边界和γ晶粒内的B偏析造成的。在添加0.003%B的钢中可以观察到Fe23(CB)6的沉淀析出。因此,可以认为当加入B含量超过0.003%时是无效的。 合金元素Cu对ULCB钢的相变点Ac1、Ac3有明显的影响,随着钢中Cu的增加,相变点Ac1、Ac3均呈下降趋势;贝氏体转变开始温度(Bs)及转变完成温度(Bf)也显著降低。这主要是由于Cu的加入推迟钢的γ→α转变所致。

无芯炉炉衬侵蚀的一种普遍现象 --“大象脚”现象 作者:Mr. David C. Williams, Dr. Ying H. Ko---Allied Mineral Products, Inc. 简介 “大象脚”侵蚀是无芯感应电炉下部,斜面部分和炉底石英砂炉衬的一种快速侵蚀现象。这种现象一般在无芯炉用于熔化球铁时发生,但有时也发生于灰铁和玛铁的熔化。这种不寻常的侵蚀导致下部炉衬侵蚀后状似大象脚。非常不幸的是这种侵蚀发生在感应线圈之内,因此如果炉衬材料为金属所渗入,过热将加快材料的被侵蚀速度。考虑到这一问题发生位置,在安装过程中松散层材料的加入厚度需要认真的控制。但是当模具已经安放在炉内,站在炉子上是很难控制加入松散层材料的厚度。 这种侵蚀同时也涉及到首批加入的炉料与石英砂炉衬之间的化学反应;模具斜面部分的设计;炉内低铁水液面时的过热;与炉衬结构有关的温度梯度。这篇文章的目的就是深入分析这一现象产生的原因以及为铸造厂推荐一些补救的方法。 通过图一可以看到“大象脚”侵蚀是炉体下部、斜面部分和炉底部分的耐火材料被侵蚀掉,而不幸的是当这一现象发生时,其余部分的炉衬材料并未受到很多的侵蚀。而大多数耐火材料制造商推荐使用石英砂的无芯炉炉衬应在整体厚度被侵蚀掉33%或局部侵蚀50%时拆除炉衬。 图一、无芯感应电炉中的“大象脚”侵蚀 产生“大象脚”侵蚀的原因 当分析这一现象产生的原因时,我们必须从具体情况中去考察,我们发现以下几条因素将对这种侵蚀产生影响: 工作炉衬的安装;

炉衬的烧结; 石英砂炉衬材料与首批炉料的化学反应; 模具斜面部分的设计; 低铁水液面时的过热;(包括加料过程中的搭棚现象) 下部炉墙和炉底的温度梯度; 钻铁和局部金属渗入; 有色合金的加入。 工作炉衬的安装 当我们考虑无芯炉炉衬干振料的安装时,最基本的控制松散层的加入厚度。这是因为炉墙第一层耐火材料的安装非常困难,当我们把模具放置在已经打结完成的炉底并加入石英砂,确认松散层耐火材料的加入厚度为4英寸(100mm)是非常困难的。当我们把石英砂加入后,一般来讲下一步应该是除气,但对于这一层首先将材料刮平是非常重要的。这将确保每一部位的材料厚度都是4英寸。一些铸造厂将第一批材料的加入厚度降低为2-3英寸(50-75mm),事实证明这是有效的。 工作炉衬的烧结 对炉衬烧结的目的是使干振料的表面形成一层陶瓷热面,对于石英砂材料来讲就是方石英相,这一层方石英相将直接接触熔融金属。形成陶瓷热面的目的也是为了防止金属的渗入。烧结工艺一般由耐火材料制造商推荐,烧结炉衬时需要使用放置在模具内的K型热电偶精确控制温度,仔细的选择首批炉料或起熔块,认真控制感应能量。如果任何一个方面被忽略,首先受到影响的将是斜面部分和炉底。 炉衬与首批炉料的化学反应 当熔化球铁时,石英砂炉衬与铁水中的碳的反应将加速,从热动力学角度分析,碳与二氧化硅在一定的温度下有一个平衡比率,如下图所示。 在球铁成份的铁水中碳与硅的比率远远偏离这一平衡比率。因此球铁成份的铁水将炉衬中

(姜玉珍山东青岛青岛华世洁环保科技有限公司) 锂离子电池以能量密度高、循环寿命长和对环境友好等优点正在逐步取代镍氢电池,成为最有前途的储能装置。特别在最近几年,随着新能源汽车、便携式电子产品的高速发展,锂离子电池得到了更广泛的关注和更为深入的研究。 负极材料是锂离子电池的重要组成部分,它直接影响着电池的能量密度、循环寿命和安全性能等关键指标。未来的锂离子电池负极材料必须向高容量方向发展,才能解决现有电池能量密度低的问题。硅材料是一种具有超高比容量(理论容量4200 mAh/g)的负极材料,是传统碳系材料容量的十余倍,且放电平台与之相当,因此被视作下一代锂离子电池负极材料的首选。 然而,纯硅在充放电过程中会发生巨大的体积变化(体积膨胀率300%),导致其粉化,进而影响到电池的安全性。另一方面,纯硅的电子导电率较低,很难提升锂离子电池的大电流充放电能力。针对上述两方面问题,国内外学者展开了大量的研发工作,本文就硅碳负极的研究发展现状进行综述。 1、硅碳负极目前存在的主要问题 在锂离子电池首次充电过程中,锂离子嵌入硅碳负极造成硅的体积膨胀,放电时,随着锂离子的脱出,硅碳负极体积收缩,硅的这种体积上的变化会产生大量的不可逆容量损失。造成首次放电效率低。随着充放电循环次数的增加,硅的体积膨胀会使得初次形成的SEI膜不断遭到破坏,同时体积膨胀会露出新鲜的负极表面,新鲜表面又会与电解液、锂离子反应再次形成SEI膜,如此循环往复,锂离子电池的容量不断降低,循环衰减严重,导致寿命降低。此外,纳米级的硅粉价格较高,硅碳负极成本问题也是制约其发展的又一因素。针对首次效率低、循环容量衰减严重的问题,专家学者们通过复合改性、纳米化等各种方式进行研究。 2、硅碳负极制备方法 、静电纺丝 吉林师范大学的曲超群等人通过静电纺丝制备出了硅碳负极粉料。其过程为:将PVP溶于乙醇制备L的溶液,按照Si:PVP=1:5加入硅粉,磁力搅拌、超声分散均匀,以静电纺丝方式制备前驱体,所得纺丝前驱体在马弗炉中以5 ℃/min的速率升温至230℃预氧化30 min,然后置于通有氩气保护的管式炉中650℃烧结7 h随炉冷却后即得Si/C复合材料。材料首次放电容量为g,库伦效率%,第20次循环时材料的放电容量仍能够维持在 mAh/g。 图1、Si/C 复合负极材料在倍率下的充放电曲线但是,该材料的倍率特性较差,将放电倍率提高到到,材料的放电容量为 mAh/g。再次变换充放电倍率至时,材料的放电容量仅为mAh/g。 、高温裂解沥青 西安建筑科技大学的栾振星等人通过高温裂解沥青的方式制备出了硅/碳/碳纳米管复合材料。该方法是将碳纳米管浸入H 2 SO 4 /HNO 3 溶液中震荡搅拌12H,空气中高温处理4H,将纳米硅、碳纳米管放入甲苯超声分散,然后将其按比例倒入溶于甲苯的沥青溶液中,搅拌均匀后真空

超低碳贝氏体(ULCB)钢的研究 众所周知,具有低的C含量的贝氏体钢可以获得优良的强韧综合性能,主要原因是极低的C含量能降低或消除了贝氏铁素基体中的渗C体,因此钢的韧性能得到进一步的改善。为了保证贝氏体转变的淬透性良好,而马氏体转变的淬透性相对较低,应该适量添加其它合金元素。大量的研究推进了这种认识,并导致了所谓的ULCB钢的发展。该类钢具有优良的韧性,强度和焊接等综合性能,并已经应用于极地和海底环境的高强管线。 ULCB钢起源于“强可焊性钢”,在瑞典的实验室得到发展。最初这类钢的典型成分是0.10~0.16C,0.6Mn,0.4Si,0.35~0.60Mo和0.0013~0.0035B(%)。少量的Mo和B抑制了多边形铁素体的形成,但对贝氏体转变动力学有一定的影响。结果对“强可焊性钢”来说在较宽的冷速范围内可获得完全贝氏体组织。1957年Irvine和Pickering的研究表明,这些钢的强度与其奥氏体转变成贝氏体的温度是相关联的,而且可以通过添加合金元素来阻止贝氏体的转变开始温度得到控制。研究还表明这些低C贝氏体钢可得到600~1200N/mm的抗拉强度,或是450~900N/mm的屈服应力。然而这类钢的主要缺点在焊接后体现出来了。因为它们的C含量太高,焊后部分热影响区变成了一种脆性组织。这些钢的进一步发展依赖于获得较低C含量的钢产品的技术进展。 Mcevity等人发表了研究ULCB钢的第一篇报道,他的研究表明一种成分为003C-0.7Mn-3Ni-3Mo-0.3Si-0.05Nb(%)的钢具有显著的综合性能,其屈服强度可达到700N/mm和具有-75℃韧脆转变温度的优良韧性,因为其成分中加入了昂贵的合金元素,所以很难用于做商业开发。第一个被用于商业性的ULCB钢仅加入

Ξ 含硅低碳贝氏体钢冷却速度与组织的关系 南昌航空工业学院 周贤良 华小珍 摘 要: 研究了低碳含硅贝氏体钢冷却速度对组织的影响。实验发现,在贝氏体中温区可分别转变为粒状贝氏体、粒状组织、混合组织。粒状贝氏体与粒状组织中都存在(M-A)岛。随冷速增加,岛的平均直径减小,岛的形状由颗粒状向条状、甚至膜状转变。 关 键 词: 粒状贝氏体 粒状组织 冷却速度 钢中粒状贝氏体形态、形成条件、转变机理及其力学性能的研究虽近30年,但至今无统一认识。近些年发现主要有两种不同的组织。一种是(M-A)岛无规则地分布在块状铁素体基体上,称为粒状组织;另一种是(M -A)岛有序分布于板条铁素体间,称为粒状贝氏体。这两种组织的力学性能有很大差距[1,2]。本文探讨了冷却速度对Si2Mn2Mo 系低碳贝氏体钢组织形态的影响。 1 试验方法 试验用钢的化学成分(%):C0116,Mn 2.92,Si1.56,Mo0.26,S小于01016,P小于01035。 用Formaster-D型热膨胀仪测定试验钢的CCT曲线;用光学显微镜、透射电镜(TEM)、扫描电镜(SEM)分析钢组织;用定量金相法测定不同冷速下粒状组织和粒状贝氏体量及(M-A)岛的平均直径。 2 结果与讨论 211 CCT曲线 测绘出试验钢的CCT曲线,见图1。 从图1可见,该钢的贝氏体转变起始线B s和转变终止线B f具有较平的特点,即使冷速很小,高温区也不出现贝氏体转变,表明在较宽的冷速范围内都可以得到贝氏体组织。实验在018℃/min冷速时也未发现珠光体类组织。这给我们启示:在低碳Si2Mn2Mo系钢中,只要适应选择较高的含锰量,即使用很低的含钼量也可开发出实用的贝氏体钢 。 图1 试验钢的CCT曲线 212 显微组织 试验钢按图1所示的各种冷速处理后,其组织见图2。 由图2可知,当冷速大于贝氏体转变临 第18卷第2期 1998年4月 江 西 冶 金 J IAN GXI METALLUR GY Vol.18,No.4 April 1998 Ξ收稿日期:1998208227

第34卷第4期 硅酸盐通报Vol.34No.42015年4月BULLETIN OF THE CHINESE CERAMIC SOCIETY April ,2015 锂离子电池硅/碳复合负极材料的研究进展 张瑛洁,刘洪兵 (东北电力大学化学工程学院,吉林132012) 摘要:负极材料是制约锂离子电池发展的重要因素之一。硅/碳复合材料储锂容量高、循环稳定性好,是目前制备 新型锂离子电池负极材料的研究热点。介绍了硅/碳复合材料的不同制备方法和复合结构以及优良的电化学性 能,综述了硅/碳复合材料的研究进展,并对未来的发展方向进行了展望。 关键词:锂离子电池;硅/碳复合材料;制备方法;复合结构;电化学性能 中图分类号:TQ152文献标识码:A 文章编号:1001- 1625(2015)04-0989-06Research Progress on Si /C Composite Anode Materials for Lithium-ion Battery ZHANG Ying-jie ,LIU Hong-bing (School of Chemical Engineering ,Northeast Dianli University ,Jilin 132012,China ) Abstract :Anode materials is a major factor that restricts the development of lithium-ion batteries.Si /C composite materials ,which possesses high capacity and cycling stability ,becomes the hot spot to preparation of new type lithium-ion battery anode materials at present.Different preparation methods of Si /C composite materials ,composite structures ,and excellent electrochemical performance were introduced.And the research progress of Si /C composites was summarized.Subsequently ,the future development direction of Si /C composite materials was prospected as well. Key words :lithium ion battery ;Si /C composite materials ;preparation method ;complex structure ; electrochemical performance 基金项目:吉林省科技厅产业技术创新战略联盟项目(20130305017GX );吉林省教育厅吉教科合字[ 2014]第103号作者简介:张瑛洁(1969-),女,教授, 博士.主要从事水的深度处理方面的研究.1引言 负极材料储锂容量是制约锂离子电池应用范围的关键因素,硅/碳复合材料作为一类应用潜力巨大的负 极材料, 成为近年来研究的热点。碳与硅相近似的化学性质,为两者的紧密结合提供了理论依据,所以碳常用作与硅复合的首选基质。硅通常与石墨、石墨烯、无定型碳和碳纳米管等不同的碳基质制备复合材料,在硅碳复合的体系中硅主要作为活性物质,提供容量 [1-3];碳材料一般作为分散基质,限制硅颗粒的体积变化,并作为导电网络维持电极内部良好的电接触[4-6]。理论上,硅/碳复合材料储锂容量高,导电性能好,但要成为可商用的锂离子电池负极材料,面临着两个基本的挑战:循环稳定性差和可逆循环容量保持率低。不同的制备方法以及复合结构都会对复合材料的电化学性能产生影响,开发强附着性、紧密电接触、耐用的新型硅碳复合材料,对促进硅/碳复合材料实际应用的进程具有重大意义。本文着重从制备方法、复合结构及电化学性能等方面综述了硅/碳复合材料近年来的研究进展,以期对后续的研究人员的相关实验提供理论依据。DOI:10.16552/https://www.doczj.com/doc/1e711365.html,ki.issn1001-1625.2015.04.018

第45卷第10期2017年10月 硅酸盐学报Vol. 45,No. 10 October,2017 JOURNAL OF THE CHINESE CERAMIC SOCIETY https://www.doczj.com/doc/1e711365.html, DOI:10.14062/j.issn.0454-5648.2017.10.21 锂离子电池硅碳负极材料研究进展 沈晓辉,范瑞娟,田占元,张大鹏,曹国林,邵乐 (陕西煤业化工技术研究院有限责任公司,西安 710100) 摘要:硅基材料作为锂离子电池负极具有容量高、来源广泛以及环境友好等优势,有望替代目前应用广泛的石墨负极成为下一代锂离子电池的主要负极材料。硅和碳复合构成的锂离子电池复合负极,不但解决了充放电过程中硅体积效应大和碳容量低的问题,而且综合了碳循环性好和硅容量高的特点。从材料选择、结构设计以及电极优化方面简要介绍了硅/碳复合材料的最新研究进展,并对硅碳复合负极未来发展方向进行了展望。 关键词:锂离子电池;硅/碳复合材料;复合结构 中图分类号:O646 文献标志码:A 文章编号:0454–5648(2017)10–1530–09 网络出版时间:2017–07–14 11:38:49 网络出版地址:https://www.doczj.com/doc/1e711365.html,/kcms/detail/11.2310.TQ.20170714.1138.009.html Development on Silicon/Carbon Composite Anode Materials for Lithium-ion Battery SHEN Xiaohui, FAN Ruijuan, TIAN Zhanyuan, ZHANG Dapeng, CAO Guolin, SHAO Le (Shaanxi Coal Chemical Industry Technology Research Institute Co., Ltd., Xi’an 710100, China) Abstract: Silicon is considered as one of the most promising materials for the next generation Li-ion batteries to replace widely-used graphite anode materials due to its high capacity, abundant source and environmental friendly. Si/C composite anode materials construct from silicon and carbon for Li-ion batteries, and can not only solve the big volume varaition of silicon and the low capacity of carbon in charge-discharge process, but also integrate the good cycle performance of carbon with the high capacity of silicon. This review summarized recent developments on novel Si/C composites based on the material selection, complex structure and electrode optimization. In addition, the future aspects of developing Si/C composite materials were also prospected. Keywords: lithium ion battery; silicon/carbon composite materials; complex structure 随着时代的需求飞速发展,锂离子电池的能量密度以每年7%~10%的速率提升。然而,现有的以石墨为负极的锂离子电池技术已经接近极限。2016年,我国发布了动力电池能量密度硬性指标,根据《节能与新能源汽车技术路线图》,2020年纯电动汽车动力电池的能量密度目标为350 W·h/kg。为满足新一代能源需求,开发新型锂电负极技术迫在眉睫。 硅在常温下可与锂合金化,生成Li15Si4相,理论比容量高达3 572 mA·h/g,远高于商业化石墨理论比容量(372 mA·h/g),在地壳元素中储量丰富(26.4%,第2位),成本低、环境友好,因而硅负极材料一直备受科研人员关注,是最具潜力的下一代锂离子电池负极材料之一。 然而,硅在充放电过程中存在严重的体积膨胀(~300%),巨大的体积效应及较低的电导率限制了硅负极技术的商业化应用。为克服这些缺陷,研究者进行了大量的尝试,采用复合化技术,利用“缓冲骨架”补偿材料膨胀。碳质负极材料在充放电过程中体积变化较小,具有较好的循环稳定性能,而且碳质负极材料本身是离子与电子的混合导体;另外,硅与碳化学性质相近,二者能紧密结合,因此碳常用作与硅复合的首选基质。在Si/C 复合体系中,Si 颗粒作为活性物质,提供储锂容量;C既能缓冲充放电过程中硅负极的体积变化,又能改善Si质材料 收稿日期:2016–11–18。修订日期:2017–04–02。第一作者:沈晓辉(1988—),女,硕士生。 通信作者:邵乐(1985—),男,博士生。Received date:2016–11–18. Revised date: 2017–04–02. First author: SHEN Xiaohui(1988–), female, Master candidate E-mail: shenhui06@https://www.doczj.com/doc/1e711365.html, Correspondent author: SHAO Le(1985–), male, Ph.D. candidate. E-mail: shaole@https://www.doczj.com/doc/1e711365.html,