70MW循环流化床热水锅炉设计说明书

1. 前言

本锅炉的设计采用了哈尔滨工业大学循环流化床锅炉技术。

本锅炉采用了循环流化床燃烧方式,在燃用含硫较高的煤种时,通过向炉

的生成和排放;采用低温、分级供风的燃烧能够内添加石灰石,可显著降低SO

2

的生成,因此它更能适应日益严格的环保要求。

显著抑制NO

x

锅炉灰渣活性好,具有较高的综合利用价值。

2. 锅炉基本设计条件

2.1锅炉型式

锅炉型式:单汽包强制循环、高温绝热旋风分离器形式的循环流化床锅炉。

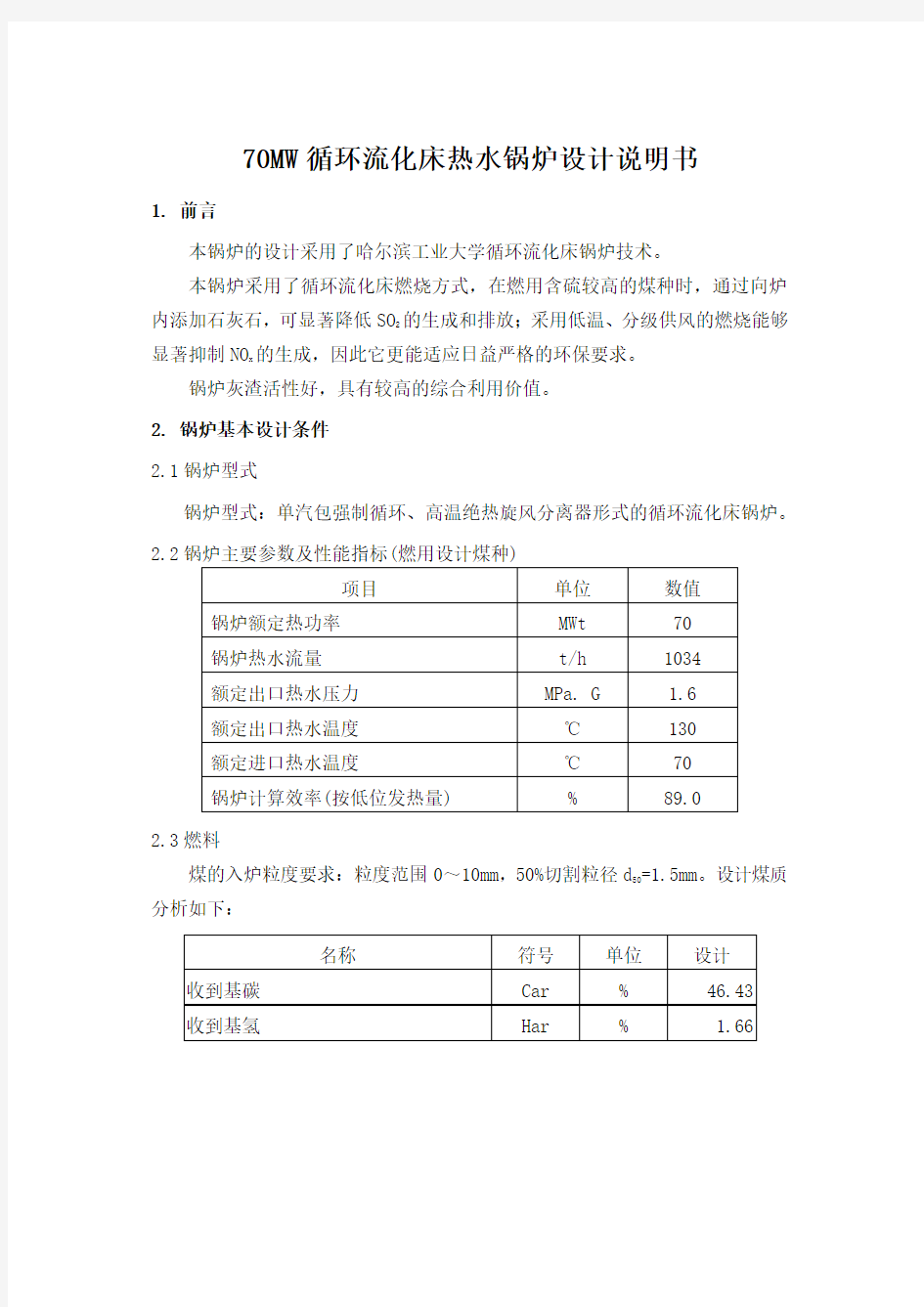

2.2锅炉主要参数及性能指标(燃用设计煤种)

2.3燃料

煤的入炉粒度要求:粒度范围0~10mm,50%切割粒径d

=1.5mm。设计煤质

50

分析如下:

3. 锅炉总体布置

3.1整体概述

本锅炉采用单汽包强制循环、平衡通风、绝热旋风分离器的结构。锅炉采用支吊结合的固定方式,锅炉运转层标高为7000mm。锅炉采用位于炉膛前墙水冷壁下部的三点给煤,采用位于炉膛底部布风板上的两点排渣。

锅炉采用两级配风,一次风从炉膛底部布风板进入炉膛,二次风从炉膛前后墙进入炉膛。

旋风分离器位于炉膛出口和尾部竖井烟道之间,旋风分离器下的返料器将分离下来的物料送回炉膛。

省煤器和空气预热器依次布置在尾部竖井烟道之中。

3.2锅炉的水系统

锅炉给水首先进入一个分配集箱,从分配集箱通过连接管进入前后墙及两侧墙水冷壁下集箱,通过炉膛四周膜式水冷壁上行,进入两侧墙上集箱和前后墙水冷壁上集箱,通过连接管进入汽包,从汽包的两侧通过连接管进入下级省煤器进口集箱,经过水平布置的顺列、三管圈省煤器,进入下级省煤器的出口集箱,然后进入中级省煤器,流经水平布置顺列、三管圈省煤器,进入上级省煤器的进口集箱,由进口集箱进入上级省煤器,流经水平布置、顺列、三管圈省煤器,进入上级省煤器的出口集箱,然后,从上级省煤器的出口集箱通过吊挂管连接到出口集箱,引出合格的热水。水在炉膛膜式水冷壁及省煤器内,都

是上升流动。在启动阶段,省煤器再循环系统可以将炉水从汽包直接引至省煤器进口集箱,从而保护省煤器。

3.3锅炉烟风系统

锅炉采用平衡通风,炉膛出口处烟气压力为-100Pa,通过引风机挡板的开度进行调节。空气采用两级送风,一次风由一次风机提供,由布风板下的一次风箱进入炉膛。二次风由二次风机提供,由炉膛下部的二次风喷口进入炉膛。

燃煤在炉膛内燃烧后产生的高温烟气和没有被分离器分离的飞灰流经尾部竖井内的对流受热面,然后经过除尘系统、引风机,进入烟囱,排向大气。3.4锅炉基本尺寸

锅筒中心标高30900 mm

锅炉运转层标高7000 mm

锅炉左、右柱中心宽度8960 mm

锅炉前、后柱中心深度14134 mm

炉膛布风板尺寸6860×1600 mm2

炉膛上部尺寸6860×3632 mm2

尾部省煤器下降烟道6280×2800 mm2

尾部空器预热器下降烟道6280×2800 mm2

4. 锅炉主要系统的设计和参数选取

4.1燃烧过程组织

本锅炉采用循环流化床燃烧方式。炉膛内的燃煤和空气在流态化状态下掺混燃烧,并与炉膛水冷壁受热面进行热交换,离开炉膛并夹带大量物料颗粒的烟气经过高温旋风分离器之后,绝大部分固体物料被旋风分离器分离下来,经返料器返回炉膛,烟气则进入尾部的烟道。循环流化床燃烧系统由炉膛,旋风分离器和返料器等核心部分组成。

4.2锅炉炉膛

炉膛上部横断面为6860×3632 mm2,工作温度900℃左右,烟气表观速度为

4.85m/s。炉膛下部的前后墙向中间收缩,形成上大下小的结构。炉膛下部的后墙水冷壁弯制成水冷布风板,布风板成水平布置,水冷布风板的尺寸为6723×1600 mm2,其上布置417只风帽,风帽采用耐磨高温合金精密铸造,风帽的横向和纵向节距皆为160mm。在炉膛下部的两侧墙分别设有炉门,供清理维修用。4.3气固分离器与返料

本锅炉采用旋风分离器作为烟气与物料的分离器,它具有分离效率高和强化燃烧的优点。

旋风分离器将被烟气夹带离开炉膛的固体物料分离下来,固体物料通过返料器返回炉膛,烟气则流向尾部对流受热面。整个物料分离和返料回路的工作温度为900℃左右。

旋风分离器的筒体内壁面及入口通道内壁面均敷设高温耐磨材料,壁面必须光滑,保证旋风分离器既有较高的分离性能,又有较长的使用寿命。

4.4锅炉配风

本锅炉燃烧系统采用两级配风,一次风经空气预热器升温至160℃,进入水冷风室,经过布风板上的风帽进入炉膛的燃烧室。二次风经空气预热器也升温至160℃,进入二次风箱。从二次风风箱引出24个支管,二次风经过这些支管进入炉膛。一、二次风风量比为0.55:0.45,布风板下的一次风室风压大约为8000-10000Pa,二次风风箱内的风压大约为4000-6000Pa。运行中可以通过调节一、二次风风量的配比来控制炉膛温度。

从一次风风道引出六支风管,接到炉前三个进煤管的特定部位,在进煤口的下部形成气垫使煤能够顺利的进入炉膛。风量占锅炉运行风量的4.7%。

返料器用的流化风由罗茨风机提供,总风量为600Nm3/h,风机压头30kPa。

4.5锅炉排渣

煤燃烧后的灰渣以底渣的形式从炉膛底部排出,飞灰从尾部排出。煤的种类、粒度、成灰特性等会影响底渣和飞灰所占的份额。就本设计煤种和要求粒度而言,按底渣占总灰量的55%及粒度0.1~10mm、飞灰占总灰量的45%及粒度

0~0.1mm来设计。

底渣从布风板上的三个放渣管排出炉膛,其中两个排渣口与滚筒冷渣器相连,另一个排渣口作为事故排渣。出渣量以维持合适的料层压差为准。通常运行时的料层差压(一次风室静压和密相区出口间的压差)为9000Pa。

4.6锅炉的点火启动

锅炉设置两台床下风道点火燃烧器,点火燃烧器由点火油枪、高能点火器及火焰检测装置组成。点火油枪为机械雾化,燃料为0#轻柴油,油枪的出力为500kg/h,油压2.8Mpa,油枪所需助燃风为一次风。床下风道点火燃烧器布置在炉膛水冷风室侧墙的一次风道内,同时高能点火器及火焰检测装置也布置在一次风道内,以保证锅炉的安全启动。空气和油燃烧后形成800℃左右的热烟气,从炉底均匀送入,其热量损失小,能将床温均匀加热到650℃以上,在一次风道靠近油枪处布置有防爆门。为便于了解油枪的点火情况,风室的另一侧设有观火孔。

锅炉冷态启动顺序如下:首先在流化床内加装启动床料,并且使床料保持在充分流化状态,启动高能点火器,点燃油枪,在点火风道中将空气加热至800℃,热风通过水冷布风板进入流化床,加热启动床料,床料在流化状态下将温度升至650℃,维持稳定后开始投煤。可先断续少量给煤,当床料温度达到900℃左右时,维持床温不变,不断加大给煤量,调节风煤比,使锅炉的负荷达到额定值,这样完成锅炉的启动。如果设计煤种为无烟煤,建议用烟煤进行锅炉的点火启动。

4.7锅炉给煤

一定粒度的燃煤经给煤机进入布置在前墙的三个Φ426的给煤管,借助自身重力和引入的播煤风,在布风板上方1500mm处进入炉膛。为防止给煤管内堵煤,在给煤管的转弯处和给煤管下部出口处均引入播煤风。由于给煤管内为正压,给煤机必须有很好的密封性。

4.8过程监控

本锅炉燃烧系统调控的基本原则是:按负荷要求调整给煤量;调煤的原则是加煤前先加风,减煤后再减风。按负荷、煤和氧量调一、二次风总风量;一次风保证物料流化和维持一定的物料循环量。通过调整一、二次风比例控制炉膛温度。调整引风机开度控制炉膛出口的负压值。

除常规煤粉锅炉的自动和联锁保护装置外,根据循环流化床锅炉的特点,增加以下要求:

(1)料层压差—将布风板下一次风室压力和密相区顶部压力接入压差计,作为燃

烧控制和排渣的一项参数。

(2)悬浮段压差—将密相区顶部压力和炉膛出口烟压接入压差计,作为锅炉循环

物料量监控的一项参数。

(3)密相区内安装带有防磨套管的热电偶来监视料层温度,热电偶露出炉墙的长

度为150—200mm。

4.9锅炉的防磨

循环流化床锅炉燃烧系统的循环回路内由于灰浓度较高,受热面的防磨要慎重处理。为了保证锅炉长期工作可靠,本设计中特别考虑了防磨问题。在一些极易发生磨损的部位采用带销钉的耐磨可塑料。一般部位采用加防磨罩的防磨措施;局部的特殊部位采用了金属喷涂。

4.10炉墙、护板和密封

本锅炉炉膛部分采用敷管炉墙,并配有外护板。旋风分离器和尾部烟道、料腿、返料器采用砖砌炉墙,内墙是耐火砖,外墙是保温砖,必须采用外护板结构,且要进行满焊。如需要采用耐火浇注料和保温混凝土,必须将不锈钢Y 型钉焊在外护板上,以防止浇注料的脱落。

炉顶水冷管的穿墙部位,省煤器的穿墙部位,旋风分离器和炉膛、返料器、分离器出口水平烟道的接口部位,炉膛与返料器连接部位都采用特殊的密封和膨胀结构,使整台锅炉具有较好的密封性。

5. 锅炉的受热面布置

5.1炉膛水冷壁

炉膛水冷壁采用膜式壁结构,水冷壁管的规格为Φ51×5,节距为80mm,悬吊于钢架的顶部横梁上,整体向下膨胀。

炉膛上部尺寸为6860×3632mm2,炉膛下部的前后墙向中间收缩,在炉膛底部达到6860×1600mm2,水冷布风板的管规格是Φ51×4,形成水冷风室,管节距为160mm,在水冷管上焊有销钉,用以固定防磨耐火浇注料。

为防止水冷壁磨损,燃烧室密相区四周水冷壁敷设防火耐磨浇注料,炉膛烟气出口附近的后墙水冷壁和侧墙水冷壁亦敷设防火耐磨浇注料。布风板下一次风室为适应床下点火的需要,采用了水冷风室,内侧均敷以耐火浇注料。

水冷壁四周外侧在不同高度装设刚性梁,以增加水冷壁刚度。

为监视炉膛运行工况,沿高度方向分几层布置了温度和压力测点。如一次风室的温度和压力测点;布风板上的温度测点;密相区顶部的温度和压力测点;炉膛上部的烟温和压力测点等;同时在指定位置设有看火孔、检查门等(应特别关注测点处水冷壁的防磨)。

5.2省煤器

在尾部竖井烟道中依次布置了上级省煤器、中级省煤器、下级省煤器共三级省煤器。顺列布置,采用三管圈省煤器。省煤器管子之间用管夹进行固定,省煤器采用耐热钢管夹吊挂。管子规格为Φ42×3mm,每级省煤器的前两排管、弯头和穿墙部位必须采取防磨措施,如加装防磨盖板。吊管管的迎风面加装防磨盖板。

5.3空气预热器

空气预热器采用卧式结构,分为三级,烟气走管外,空气在管内流动。一、二次风的冷风风道分别从烟道后墙方向引入,热风风道从烟道前墙方向引出。

空气预热器的各段管箱的管子规格均为:各级前两排采用Φ40×3mm,其余采用Φ40×1.5mm。为了防止腐蚀,最下级空预器采用考登钢。为防止管子磨损,管板上装有防磨套管。

5.4锅炉的吹灰

锅炉尾部对流受热面需装设吹灰器,在省煤器处安装有固定式脉冲吹灰器。

6. 停电保护

考虑突然停电导致炉膛水冷壁管内水汽化,使得锅炉整体晃动,影响锅炉安全运行,本循环流化床热水锅炉在回水分配集箱与锅筒之间设有4根循环管,其中2根是电磁阀自动控制的,正常运行情况下,电磁阀关闭,当突然停电时,电磁阀自动打开,从锅筒引水进入回水分配集箱,给炉膛四周水冷壁供水,形成自然循环;另外两根采用手动阀门,一旦电磁阀不能正常工作,司炉可以手动打开阀门,给水冷壁供水。如果电磁阀工作正常,此两阀门不必打开。此外,在出水集箱与锅筒之间设有电磁阀,当突然停电时,电磁阀自动打开,使得出水集箱与锅筒连通,形成尾部省煤器与锅筒之间自然循环,保证尾部受热面不振动,保护锅炉安全。

7. 锅炉本体烟、风流量及阻力计算汇总(锅炉本体计算考虑1.1倍储备系数)

(1)锅炉出口烟气

烟气量(150℃)210300m3/h

本体烟气阻力4000Pa

(2)锅炉一次风

一次风量59884Nm3/h

一次风压(空气预热器进口) 12000Pa

(3)锅炉二次风

二次风量48996Nm3/h

二次风压(空气预热器进口) 6000Pa

(4)锅炉返料器罗茨风机

风量600 Nm3/h

风压30kPa

目录 1 绪论 (3) 1.1循环流化床锅炉的概念 (3) 1.2 循环流化床锅炉的优点 (3) 2 燃料与脱硫剂 (6) 2.1 燃料 (6) 2.2 脱硫剂 (6) 3 无脱硫工况计算 (7) 3. 1无脱硫工况下燃烧计算 (7) 3. 2无脱硫工况下烟气体积计算 (7) 4 灰平衡与灰循环倍率 (8) 4.1 循环灰量 (8) 4.2 灰平衡计算 (8) 4.2.1 灰循环倍率 (8) 4.2.2 a n与a f和ηf的关系 (9) 5 脱硫工况计算 (10) 5.1 脱硫原理 (10) 5.2 NO X的排放 (10) 5.3 脱硫计算 (11) 6 燃烧产物热平衡计算 (14) 6.1 炉膛燃烧产物热平衡方程式 (14) 6.2 燃烧产物热平衡计算 (14) 7 传热系数计算 (17) 7.1 炉膛传热系数 (17) 7.2 汽冷屏传热系数 (17) 7.3 传热系数的计算 (17) 8 炉膛结构设计与热力计算 (20) 8.1 炉膛结构 (20) 8.1.1 炉膛结构设计 (20) 8.1.2 炉膛受热面积计算 (20) 8.2 炉膛热力计算 (21)

9 汽冷旋风分离器结构设计与热力计算 (24) 9.1 汽冷旋风分离器结构设计 (24) 9.2 汽冷旋风分离器热力计算 (24) 10 计算汇总 (27) 10.1 基本数据 (27) 10.1.1设计煤种 (27) 10.1.2 石灰石 (28) 10.2 燃烧脱硫计算 (28) 10.2.1 无脱硫工况时的燃烧工况 (28) 10.2.2 无脱硫工况时的烟气体积计算 (28) 10.2.3 脱硫计算 (29) 10.2.4 脱硫工况时受热面中燃烧产物的平均特性 (32) 10.2.5 脱硫工况时燃烧产物焓温表 (32) 10.3 锅炉热力计算 (34) 10.3.1 锅炉设计参数 (34) 10.3.2 锅炉热平衡及燃料和石灰石消耗量 (34) 10.3.3 炉膛膜式水冷壁传热系数计算 (36) 10.3.4 炉膛汽冷屏传热系数计算 (38) 10.4 结构计算 (41) 10.4.1 炉膛膜式水冷壁计算受热面积 (41) 10.4.2 炉膛汽冷屏计算受热面积 (43) 10.4.3 汽冷旋风分离器计算受热面积 (44) 10.5 热力计算 (46) 10.5.1 炉膛热力计算 (46) 10.5.2 汽冷旋风分离器热力计算 (49) 设计总结 (53) 谢辞 (54) 参考文献 (55)

课程设计说明书 学生姓名:学号: 学院: 班级: 题目: 指导教师:职称: 指导教师:职称: 年月日

绪论 一、锅炉课程设计的目的 锅炉课程设计《锅炉原理》课程的重要教学实践环节。通过课程设计来达到以下目的:对锅炉原理课程的知识得以巩固、充实和提高;掌握锅炉机组的热力计算方法,学会使用热力计算标准方法,并具有综合考虑锅炉机组设计与布置的初步能力;培养对工程技术问题的严肃认真和负责的态度。 二、锅炉校核计算主要内容 1、锅炉辅助设计:这部分计算的目的是为后面受热面的热力计算提供必要的基本计算数据或图表。 2、受热面热力计算:其中包含为热力计算提供结构数据的各受热面的结构计算。 3、计算数据的分析:这部分内容往往是鉴定设计质量等的主要数据。 三、整体校核热力计算过程顺序 1、列出热力计算的主要原始数据,包括锅炉的主要参数和燃料特性参数。 2、根据燃料、燃烧方式及锅炉结构布置特点,进行锅炉通道空气量平衡计算。 3、理论工况下(a=1)的燃烧计算。 4、计算锅炉通道内烟气的特性参数。 5、绘制烟气温焓表。 6、锅炉热平衡计算和燃料消耗量的估算。 7、锅炉炉膛热力计算。 8、按烟气流向对各个受热面依次进行热力计算。 9、锅炉整体计算误差的校验。 10、编制主要计算误差的校验。 11、设计分析及结论。 四、热力校核计算基本资参数 1) 锅炉额定蒸汽量De=220t/h 2)给水温度:t GS=215℃ 3)过热蒸汽温度:t GR=540℃ 4)过热蒸汽压力(表压)P GR= 5)制粉系统:中间储仓式(热空气作干燥剂、钢球筒式磨煤机) 6)燃烧方式:四角切圆燃烧 7)排渣方式:固态 8)环境温度:20℃ 9)蒸汽流程:一次喷水减温二次喷水减温 ↓↓

480t/h高温超高压锅炉设计说明书 2008 年 4 月

目录 1.前言 2.主要设计参数及煤质资料 3.锅炉总体简介及各部组件介绍 3.1锅筒及内部装置 3.2水冷系统 3.3过热器系统 3.4再热器 3.5省煤器 3.6空气预热器 3.7燃烧器 3.8钢架 3.9平台和扶梯 3.10炉墙及炉顶密封 3.11锅炉汽温调节 3.12再热器保护 4.安装和运行技术要点

1.前言 本锅炉是为燃用烟煤设计的,与150MW抽汽汽轮机组匹配。 2.主要设计参数和煤质资料 2.1主要设计参数 过热蒸汽流量D1480t/h 过热蒸汽压力P113.7MPa(表压) 过热蒸汽温度t1540℃ 再热蒸汽流量D2423 t/h 再热蒸汽压力P2(进/出) 4.20/3.98Mpa(表压)再热蒸汽温度t2(进/出)375/540℃ 给水温度tgs 248℃ 排烟温度Q py144℃ 预热器进口风温t rk20℃ 预热器出口风温tr 323℃ 锅炉计算效率η91.7%

3.锅炉总体介绍 锅炉为超高压中间再热自然循环锅筒炉,平衡通风,冂型露天布置,四角切园燃烧。固态排渣方式,全钢双排柱构架,锅筒布置在锅炉上前方,距前水冷壁中心距2770mm,锅筒标高为45450mm。 炉膛正方形(宽9.98m,深9.98m),其宽深度比为1:1,炉膛四周由Φ60×6mm节距为80mm的光管与扁钢焊接而成的膜式水冷壁。 炉膛上部布置有6片前屏过热器,紧挨着前屏过热器后布置有16片后屏过热器,在后屏的后面,折焰角上方布置有108排对流过热器。 尾部对流烟井总深为8m,宽度与炉室相同,由隔墙省煤器分隔成前后两个烟道,即主烟道(后)深5500mm,布置有低温再热器。旁路烟道(前),深2500mm,布置有旁路省煤器,在其下方布置有烟气旁路调节挡板。高温再热器布置在水平烟道内,上述部件均为悬吊式,自由向下膨胀。 在旁路省煤器和低温再热器下面依次布置了第二级管式预热器,主省煤器和第一级管式预热器,其受热面搁置在后钢架上,在第二级管式预热器上方设置波形胀缩节,以补偿上方悬吊和下方搁置之间的相对膨胀。 采用管式空气预热器立式布置,布置于炉后。 本锅炉固态排渣设计,能适应水封刮板式捞渣机的连续排渣要求,水封式密封结构,炉墙采用轻型敷管式炉墙。 炉膛部份布置有28只吹灰器,后烟井布置有10只固定式吹灰器。 3.1锅筒及内部装置 锅筒内径Φ1600mm,壁厚为95mm,材料为BHW35,锅筒筒身长度为14240mm,总长

3MW循环流化床锅炉设计特点及运行情况分析

135MW循环流化床锅炉设计特点及运行情况分析 1.概述 徐州彭城电力有限责任公司位于江苏省徐州市,根据国家环保及节约能源要求,扩建两台440t/h超高压中间再热循环流化床锅炉及135MW汽轮发电机组。 工程设计单位是中南电力设计院,锅炉由武汉锅炉股份公司供货,汽轮机和发电机由哈尔滨汽轮机有限公司供货。山东电力建设第三工程公司负责电厂主机的安装施工,机组调试由山东电力研究院负责。江苏兴源电力建设监理有限公司负责整个工程的监理工作。 机组于2004年2月28日开工建设,两台机组分别于2005年7月11日和9月16日顺利完成168小时满负荷试运行,移交电厂转入商业运行。 2.锅炉整体布置特点 2.1 锅炉本体设计参数及布置特点 锅炉是武汉锅炉股份有限公司采用引进的ALSTOM公司技术设计制造的首台440t/h超高压中间再热、高温绝热旋风分离器、返料器给煤、平衡通风、半露天布置的锅炉。 锅炉的主要设计参数如下表所示: 名称单位B-MCR B-ECR 过热蒸汽流量t/h 440 411.88 过热蒸汽出口压力MPa(g> 13.7 13.7 过热蒸汽出口温度℃540 540 再热蒸汽流量t/h 353.29 330.43 再热蒸汽进口压力MPa(g> 2.755 2.56 再热蒸汽进/出口温度℃318/540 313/540

锅炉启动点火和低负荷稳燃。炉膛前墙布置流化床风水冷冷渣器,把渣冷却至150℃以下。 第二部分为炉膛与尾部烟道之间布置有两台高温绝热旋风分离器,每个旋风分离器下部布置一台非机械型分路回料装置。回料装置将气固分离装置捕集下来的固体颗粒返送回炉膛,从而实现循环燃烧。 第三部分为尾部烟道及受热面。尾部烟道中从上到下依次布置有过热器、再热器、省煤器和空气预热器。过热器系统及再热器系统中设有喷水减温器。管式空气预热器采用光管卧式布置。 锅炉整体呈左右对称布置,支吊在锅炉钢架上。 2.2 锅炉岛系统布置特点 输煤系统:原煤经两级破碎机破碎后,由皮带输送机送入炉前煤斗,合格的原煤从煤斗经二级给煤机,由锅炉返料斜腿进入炉膛燃烧。床料加入系统:启动床料经斗式提升机送入启动料斗,再通过输煤系统的给煤机,由锅炉返料斜腿进入炉膛。 一次风系统:一次风经空预器加热成热风后分成两路,第一路直接进入炉膛底部水冷风室,第二路进入床下启动燃烧器。 二次风系统:二次风共分四路,第一路未经预热的冷风作为给煤机密封用风,第二路经空预器加热成热风后分上、下行风箱进入炉膛,第三路热风作为落煤管输送风,第四路作为床上启动燃烧器用风。 返料器用风系统:返料器输送风由单独的高压流化风机<罗茨风机)供应,配置为2x100%容量<一运一备)。

循环流化床锅炉的设计与实现毕业设计 目录 目录 (1) 摘要 (1) Abstract (2) 第一章概述 (3) (3) 1.2循环流化床特点 (4) 1.2.1循环流化床优点 (4) 1.2.2循环流化床缺点 (5) 第二章燃料与脱硫剂 (6) 2.1 燃料 (6) 2.2 脱硫剂 (6) 第三章脱硫与排烟有害物质的形成 (7) 3.1循环流化床锅炉在环保上的必要性 (7) 3.2影响循环流化床锅炉SO2的排放控制 (7) 3.2 影响脱硫效率的一些主要因素 (8) 3.3 无脱硫工况燃烧计算 (9) 3.3.1无脱硫工况下燃烧计算 (9) 3.3.2无脱硫工况下烟气体积计算 (9)

第四章物料循环倍率 (10) 4.1循环灰量 (10) 4.2物料循环倍率的选择 (10) 第五章脱硫工况计算 (12) 5.1燃烧和脱硫化学反应式 (12) 5.2脱硫计算 (12) 第六章锅炉燃烧产物热平衡 (17) 6.1脱硫对循环流化床锅炉热效率的影响 (17) 6.1.1脱硫对入炉可支配热量的影响 (17) 6.1.2脱硫对q4的影响 (17) 6.1.3脱硫对q2的影响 (18) 6.1.4脱硫对q6的影响 (18) 6.2锅炉热平衡计算 (18) 第七章传热系数计算 (21) 7.1炉膛膜式水冷壁传热系数计算 (21) 7.2炉膛汽冷屛传热系数计算 (22) 第八章锅炉结构设计 (24) 8.1炉膛设计 (24) 8.1.1炉膛介绍 (24) 8.1.2炉膛床温选择 (24) 8.1.3炉膛高度的选择 (25) 8.2炉膛汽冷屛设计 (25)

8.3汽冷旋风分离器设计 (26) 8.4回料器的设计 (27) 第九章热力计算 (29) 9.1炉膛热力计算 (29) 9.2汽冷旋风分离器热力计算 (31) 第十章尾部受热面 (34) 10.1 过热器 (34) 10.2 省煤器 (34) 10.3 空气预热器 (36) 第十一章计算结果 (38) 11.1 基本数据 (38) 11.1.1 设计煤种 (39) 11.1.2 石灰石 (39) 11.2 燃烧脱硫计算 (39) 11.2.1 无脱硫计算时的燃烧计算 (39) 11.2.2 无脱硫工况时的烟气体积计算 (40) 11.2.3 脱硫计算 (40) 11.2.4 脱硫工况时受热面中燃烧产物的平均特性 (43) 11.2.5 脱硫工况时燃烧产物焓温表 (43) 11.3 240t/h CFB 锅炉热力计算 (45) 11.3.1 锅炉设计参数 (45) 循环硫化床燃烧 (45)

东华大学 燃油蒸汽锅炉房课程设计说明书 ——上海某造纸厂锅炉及锅炉房设计 学院: 专业班级: 学生姓名: 学号: 指导老师: 2012年6月24日

目录 1、设计概况 (2) 2、设计原始资料 (2) 2.1蒸汽负荷及参数 (2) 2.2 燃料资料 (2) 2.3水质资料 (2) 2.4气象资料 (2) 3、热负荷计算及锅炉选择 (2) 3.1最大热负荷 (2) 3.2锅炉型号与台数的确定 (2) 4、给水及水处理设备的选择 (3) 4.1给水设备的选择 (3) 4.2水处理系统设计及设备选择 (4) 5、热力除氧器选型 (7) 6、汽水系统主要管道管径的确定 (8) 6.1锅炉房最大的用水量及自来水总管管径的计算 (8) 6.2与离子交换器相接的各管管径的确定 (8) 6.3给水管管径的确定 (9) 6.4蒸汽母管管径 (9) 7、燃油系统以及送、引风系统的设备选择计算 (9) 7.1计算燃油消耗量,确定燃油系统 (9) 7.2计算理论空气量0V k 和烟气量0 V y (10) 7.3送风机的选择计算 (11) 7.4引风机的选择计算 (11) 7.5风、烟管道断面尺寸设计计算 (12) 7.6热回收方案确定 (13) 7.7烟囱设计计算 (13) 8、锅炉房布置 (15) 9、锅炉房人员的编制 (15) 10、锅炉房主要设备表 (15) 11、参考文献 (16)

一、 设计概况 本设计为一燃油蒸汽锅炉房,为造纸厂生产过程提供饱和蒸汽。生产用气设备要求提供的蒸汽压力最高为0.4MP ,用气量为20t/h;假设造纸厂凝结水回收利用率为20%。 二、 设计原始资料 1、蒸汽负荷及参数: 生产用汽 D=20t/h, P=0.4MPa, 设凝结水回收率=20% 2、燃料资料: 选择200号重油作为锅炉燃料 元素分析成分: ar 83.976%,12.23%,1%,0.568%0.2%,2%,0.026% ar ar ar ar ar ar C H S O N W A ======= 重油收到基低位发热量:,=41868kj/kg net ar Q 密度:3=0.92~1.01/g cm ρ 3、水质资料 总硬度: H=3me/L 永久硬度:FT H =1.0me/L 总碱度:T H =2me/L PH 值: PH=7.5 溶解氧: 6~9mg/L 悬浮物: 0 溶解固形物:400me/L 注:未查到相关资料,采用假设值。 4、气象资料: 大气压强:101520Pa 海拔高度: 4.5 m 土壤冻结深度: 无土壤冻结情况 冬季采暖室外计算温度:-2℃ 冬季通风室外计算温度:3℃ 三、 热负荷计算及锅炉选择 1、最大热负荷: 生产过程所需最大热负荷:00=K =22/D D t h 0K ——考虑蒸汽损失及锅炉房汽泵、吹灰、自用蒸汽等因素的系数取1.1。 2、 锅炉型号与台数的确定 根据用于生产的最大蒸汽负荷22t/h 以及蒸汽压力0.4Mpa ,且采用重油作为燃料,本设计选用WNS8-1.25-Y(Q)型锅炉3台。工作过程中3台锅炉基本上接

精品文档 480t/h高温超高压锅炉设计说明书 2008 年 4 月

目录 1.前言 2.主要设计参数及煤质资料 3.锅炉总体简介及各部组件介绍 3.1锅筒及内部装置 3.2水冷系统 3.3过热器系统 3.4再热器 3.5省煤器 3.6空气预热器 3.7燃烧器 3.8钢架 3.9平台和扶梯 3.10炉墙及炉顶密封 3.11锅炉汽温调节 3.12再热器保护 4.安装和运行技术要点

1.前言 本锅炉是为燃用烟煤设计的,与150MW抽汽汽轮机组匹配。 2.主要设计参数和煤质资料 2.1主要设计参数 480t/h 过热蒸汽流量D 1 13.7MPa(表压) 过热蒸汽压力P 1 过热蒸汽温度t 540℃ 1 423 t/h 再热蒸汽流量D 2 (进/出) 4.20/3.98Mpa(表压)再热蒸汽压力P 2 再热蒸汽温度t (进/出)375/540℃ 2 给水温度tgs 248℃ 144℃ 排烟温度Q py 20℃ 预热器进口风温t rk 预热器出口风温tr 323℃ 锅炉计算效率η91.7% 2.2煤质资料

3.锅炉总体介绍 锅炉为超高压中间再热自然循环锅筒炉,平衡通风,冂型露天布置,四角切园燃烧。固态排渣方式,全钢双排柱构架,锅筒布置在锅炉上前方,距前水冷壁中心距2770mm,锅筒标高为45450mm。 炉膛正方形(宽9.98m,深9.98m),其宽深度比为1:1,炉膛四周由Φ60×6mm节距为80mm 的光管与扁钢焊接而成的膜式水冷壁。 炉膛上部布置有6片前屏过热器,紧挨着前屏过热器后布置有16片后屏过热器,在后屏的后面,折焰角上方布置有108排对流过热器。 尾部对流烟井总深为8m,宽度与炉室相同,由隔墙省煤器分隔成前后两个烟道,即主烟道(后)深5500mm,布置有低温再热器。旁路烟道(前),深2500mm,布置有旁路省煤器,在其下方布置有烟气旁路调节挡板。高温再热器布置在水平烟道内,上述部件均为悬吊式,自由向下膨胀。 在旁路省煤器和低温再热器下面依次布置了第二级管式预热器,主省煤器和第一级管式预热器,其受热面搁置在后钢架上,在第二级管式预热器上方设置波形胀缩节,以补偿上方悬吊和下方搁置之间的相对膨胀。 采用管式空气预热器立式布置,布置于炉后。 本锅炉固态排渣设计,能适应水封刮板式捞渣机的连续排渣要求,水封式密封结构,炉墙采用轻型敷管式炉墙。 炉膛部份布置有28只吹灰器,后烟井布置有10只固定式吹灰器。 3.1锅筒及内部装置 锅筒内径Φ1600mm,壁厚为95mm,材料为BHW35,锅筒筒身长度为14240mm,总长度为

洛阳利尔中晶光伏材料有限公司循环硫化床锅炉供汽 技 术 方 案 发包方:洛阳利尔中晶光伏材料有限公司承包方: 2015年6月3日

1项目内容 1.1项目名称:洛阳利尔中晶光伏材料有限公司(以下简称发包方)一期1.5万吨/年多晶硅项目配套建设的70t/h蒸汽生产线项目。 1.2本项目采用BOO模式,承包方应选用目前国内最先进的循环硫化床锅炉技术,以符合、满足国家节能环保政策与要求。 1.3建设规模: 一期为3台SHX35-1.6-AⅡ循环流化床锅炉及其辅助设备,与之配套的电气、仪表,厂房、道路、消防设施等的设计、供货、基建、安装调试、生产运行等。 二期预留2台SHX35-1.6-AⅡ循环流化床锅位置。 二期部分土建工程和一期一起设计建设完成。 2界区划分与双方职责 注:界区范围:锅炉岛系统厂区围墙。 2.1发包方职责。 1)负责环评报批、消防、安评报批。 2)负责土地提供、土地平整、地质勘探。 3)提供施工、安装、调试期间施工承包方所需的临时用水、用电的总接入口,费用由承包方承担,承包方每月25日按实际用量现金支付水电费。 4)在施工、安装、调试期间提供承包方施工期间所需的临时场地。 5)负责电力提供(10KV送到锅炉房高压开关进线端子处,承包方负责连接)。6)负责将自来水引至界区外一米。 7)补充软水引至界区外一米。 8)蒸汽冷凝水引至界区外一米。

9)富氧管道引至界区外一米(若有)。 2.1承包方职责 1)蒸汽等全部工艺管线引至界区外一米(发包方指定位置)进行对接。 2)排污交易权及排污费。 3)负责除本项目环评、消防、安评以外的所有手续的办理,包括资格审查、锅炉使用证等。 4)按合同工期要求,完成锅炉主体及所有附属配套设施的建设。 5)承担建设期水电费用自理,正式运营后,按合同支付软化水、蒸汽冷凝水、富氧、自来水、电等费用。 6)所有排放必须达到国家和地方政府的要求,并承担相应费用。 7)正常运行后,设备定期检验及操作人员培训费用。 8)保证按商务合同要求,正常供应合格蒸汽。 9)所有设计、施工建设、生产运行等相关资料报发包人存档,纸质版、电子版各一份。 3厂区建设方案 3.1设计条件 3.1.1气象资料伊川县历年平均 1 4.4℃ 历年极端最高气温 44.4℃ 历年极端最低气温 -21.2℃ 年平均相对湿度 65% 年平均降雨量为 659mm 年平均风速 2.6m/s 主导风向为东南风,频率14% 年平均大风日数 25 天 风速大于 17 m/s 建设项目厂址位于伊河右岸的丘陵上,距伊河约8km。地面标高267~330m,高出该段伊河100年一遇设计水位(180~181m)约87m,具有地势高、排水便利的特点,不受伊河及小流域百年一遇洪水的威胁。

吉林大学锅炉课程设计说明书DOC 1 2020年4月19日

本科生课程设计 题目: 锅炉课程设计--26题 学生姓名:刘泰秀42101020 专业:热能与动力工程(热能)班级: 421010班

一、设计任务 1.本次课程设计是一次虚拟锅炉设计,主要目的是为了完成一次完整的热力计算。 2.根据所提供参考图纸,绘制A0图纸2张,其目的是为掌握典型锅炉的基本机构及工作原理。 3.以《锅炉课程设计指导书》为主要参考书,以《电站锅炉原理》、《锅炉设计手册》为辅助参考资料,进行设计计算。 二、题目要求 锅炉规范: 1.锅炉额定蒸发量 670t/h 2.给水温度:222 ℃ 3.过热蒸汽温度:540 ℃、压力(表压)9.8MPa 4.制粉系统:中间仓储式 5.燃烧方式:四角切线圆燃烧 6.排渣方式:固态 7.环境温度:20 ℃ 8.蒸汽流程:指导书4页 三、锅炉结构简图

四、计算表格 设计煤种名称Car Har Oar Nar Sar Aar Mar Qar 枣庄甘霖井56.90 3.64 2.25 0.88 0.31 28.31 7.71 22362 序 号 项目名称符号单位计算公式及数据结果 1 理论空气量V0 m3/kg 0.0889*(Car+0.375*Sar)+0.265*Har- 0.0333*Oar 5.9584 2 理论氮容积V0N2 m3/kg 0.8*Nar/100+0.79*V0 4.7142 3 RO2容积VRO2 m3/kg 1.866*Car/100+0.7*Sar/100 1.0639 4 理论干烟气 容积 V0gy m3/kg V0N2+VRO2 5.7781 5 理论水蒸气 容积 V0H2O m3/kg 11.1*Har/100+1.24*Mar/100+1.61*dk *V0 0.5956 6 飞灰含量αfh 查表2-4 0.9

型号:NG-M701F-R 锅炉设计说明书 编号:03569BSM/03570SM 版本:A版 杭州锅炉集团有限公司

(杭州锅炉厂)20022005年52月

一.前言 二.锅炉规范 1.燃机排气烟气参数(设计工况) 2.余热锅炉设计参数 3.锅炉给水和补给水品质要求 4.锅炉炉水和蒸汽品质 三.锅炉结构 1.总体概述 2.锅筒及内部装置 3.过热器、再热器与减温器 4.蒸发器及下降管、上升管 5.省煤器 6.钢架和护板及平台扶梯

7.锅炉岛范围内管道及附件 8.进口烟道、出口烟道及主烟囱 9.膨胀节 10.保温、内护板和护板 11.检查门及测量孔 12.配套辅机 13.附表-受热面数据表

一.前言 燃气---蒸汽联合循环电站是目前国际上发展最快的发电形式,它具有发电效率高,建设周期短,操作运行方便,调峰能力强等优点,对我国的电力供应具有重大意义。这类发电机组有利于改善电网结构,特别适合用于地区调峰发电。 杭州锅炉集团公司为配合“西气东输”工程及广东液化天然气(LNG)引进工程,在多年自身开发研究制造燃气轮机余热锅炉的基础上,引进美国NOOTER/ERIKSEN公司全套燃气轮机余热锅炉设计技术,设计制造本套燃气轮机余热锅炉。 本余热锅炉为三压、再热、卧式、无补燃、自然循环燃机余热锅炉,它与PG9341FAM701F型燃气轮机相匹配,是燃气---蒸汽联合循环电站的主机之一。本锅炉适用于以液化天然气等清洁燃料为设计燃料的燃气轮机排气条件,其主要优点有: 1.采用优化的标准设计,模块化结构,布置合理,性能先进,高效节能。 2.适应燃机频繁起停要求,调峰能力强,启动快捷。 3.采用自然循环方式,水循环经过程序计算,安全可靠,系统简洁,运行操作方便可靠。 4.采用高效传热元件——开齿螺旋鳍片管,解决了燃机排气与工质间小温差、大流量、低阻力传热困难的问题。 5.采用全疏水结构,锅炉疏排水方便,彻底。

太原锅炉集团有限公司设计文件锅炉设计说明 书 目录 前言 (1) 1.锅炉概述 (1) 2.锅炉基本特性 (2) 2.1. 主要工作参数 (2) 2.2. 设计燃料 (2) 2.3. 锅炉基本尺寸 (3) 3.锅炉主要部件结构简述 (4) 3.1锅筒 (4) 3.2 水冷系统 (5) 3.3 过热器系统及汽温调节 (6) 3.4 省煤器 (6) 3.5 空气预热器 (7) 3.6燃烧设备 (7) 3.7 分离回料系统 (8) 3.8 锅炉范围内管道 (9) 3.9 构架 (10) 3.10 炉墙 (10) 3.11 膨胀设计 (10) 3.12 防磨设计 (11) 3.13 密封设计 (11) 3.14水容积表 (12) 4.锅炉设计、制造、检验、安装执行规范 (12) 5.特别说明 (12)

太原锅炉集团有限公司设计文件锅炉设计说明书 前言 循环流化床燃烧是一种新型的高效、低污染的清洁燃煤技术,其主要特点是锅炉炉膛内含有大量的物料,在燃烧过程中大量的物料被烟气携带到炉膛上部,经过布置在炉膛出口的分离器,将物料与烟气分开,并经过非机械式回送阀将物料回送至床内,多次循环燃烧。由于物料浓度高,具有很大的热容量和良好的物料混合,一般每公斤烟气可携带若干公斤的物料,这些循环物料带来了高传热系数,使锅炉热负荷调节范围广,对燃料的适应性强。 循环流化床锅炉具有燃料适应性广、环保性能优异、负荷调节范围广、灰渣易于综合利用等优点,因此在世界范围内得到了迅速发展。随着环保要求日益严格,普遍认为,循环流化床锅炉是目前最实用和可行的高效低污染燃煤设备之一。在循环流化床燃烧技术快速发展的今天,我们对循环流化床锅炉的磨损、耐火材料、辅机系统三大问题进行研究解决后,使CFB锅炉的可用率得到很大提高。 太原锅炉集团与清华大学通过多年的密切合作,深入分析了常规循环流化床锅炉面临的问题和挑战,提出了低能耗循环流化床锅炉设计理论和方法,形成了第二代节能型循环流化床锅炉全套设计导则,在此基础上同时完成了第二代节能型循环流化床锅炉的产品结构设计。使第二代循环流化床锅炉产品具有供电煤耗低、厂用电率低、锅炉可用率高的技术优势,其技术关键在于分离器效率提高后,循环物料中的细灰份额增加,适当减少床存量低床压运行依然可以保证锅炉正常运行。床存量降低后,二次风区域物料浓度降低,二次风穿透扰动效果增强,炉膛上部气固混合效果得以改进,提高了锅炉燃烧效率,降低了锅炉机组的供电煤耗;床存量降低后,物料流化需要的动力减小,锅炉一、二次风机的压头降低,风机电耗下降,从而降低锅炉机组的厂用电率;床存量降低后,炉膛下部物料浓度大幅度减小,从而可以减轻炉膛下部浓相区特别是防磨层与膜式壁交界处的磨损,提高锅炉机组的可用率。 本循环流化床锅炉运用了经过实践检验过的第二代节能型循环流化床锅炉全套设计导则进行设计。在燃用设计煤种时,锅炉能够在定压时50~100%额定负荷范围内过热器出口蒸汽保持额定参数;在燃用设计煤种或校核煤种时,在30~100%额定负荷范围内锅炉能够稳定燃烧。 1.锅炉概述 本锅炉为高温高压,单锅筒横置式,单炉膛,自然循环,全悬吊结构,全钢架π型布置。锅炉采用室外布置,运转层设置在8m标高。 锅炉主要由炉膛、绝热旋风分离器、自平衡回料阀和尾部对流烟道组成。炉膛采用膜式水冷壁,锅炉中部是绝热旋风分离器,尾部竖井烟道布置两级四组对流过热器,过热器下方布置三组光管省煤器及一、二次风各三组空气预热器。 在燃烧系统中,给煤机将煤送入落煤管进入炉膛,锅炉燃烧所需空气分别由一、二次风机提供。 1

江联重工股份有限公司 JG-50/9.8-T型锅炉 设计说明书 F5008-SM1 年7 月

编制 校对 审核 目录 一、锅炉基本特性............................................................................ 1、主要工作参数.........................................................................

2、设计燃料................................................................................. 3、运行工况................................................................................. 4、地质、气候条件 ................................................................... 5、水质......................................................................................... 6、锅炉基本尺寸......................................................................... 二、锅炉结构简述............................................................................ 1、锅筒及锅筒内部设备............................................................. 2、炉膛水冷壁............................................................................. 3、燃烧设备................................................................................. 4、过热器系统及其调温装置..................................................... 5、省煤器..................................................................................... 6、空气预热器............................................................................. 7、锅炉范围内管道..................................................................... 8、炉墙......................................................................................... 9、构架......................................................................................... 10、分离装置及回料阀……………………………………………. 11、安全附件、仪表和保护装置............................................ 12、锅炉主要受压元件用材表.................................................. 三、锅炉辅机配套说明 ...................................................................

床料粒度及组成对循环流化床锅炉设计的 影响

床料粒度及组成对循环流化床锅炉设计的影响 ------------------------------------------------------------------------------------------------ 杨励丹鲍亦令张子栋吴文渊别如山刘晓阳越明泉 [哈尔滨工业大学动力工程系 ] 2003-06-30 前言 循环流化床(CFB)锅炉技术是从化学工业领域移植过来的。锅炉所用的床料,其粒度组成与化工中常用的催化裂化剂有很多不同,本文仅对床料的几何尺寸对循环流休床锅炉的设计略作分析,提出以煤灰为床料的循环流化床锅炉采用低倍率循环的条件及必要性。 一、分层流化现象 流化床锅炉用的料粒径一般是不均匀的,目前设计中沿用平均粒径的概念即用某一当量粒径来代表宽筛分粒子群的行为。我国工业锅炉计算方法中采用重量平均径欧美诸国多用比表面积平均径(或称调和平均径)。对于由机械破碎而成(不是用不同粒径的煤掺混而成)的0-8MM的煤粒比表面积平均约为1-1.5M床层空截面流速大于临界流化速度UMF,(床层才可能流化,空截面流速大于粒子的终端速度)粒子就可能被气流带出炉膛。对烟煤子在30及85烟气流中及计算值列于表1。 表1.烟煤粒子的流化特性

我国鼓泡流化床锅炉已有丰富的经验。通常热态空截面流速约为4M/S自表1可见,恰能使8MM的粒子处于临界流化床状态。而此时已达到0.75MM粒子终端速度。可见,用任何一种平均粒径都不能代表宽筛分离子群的行为通过对宽筛分物料流化现象的实验和理论分析,我们于1983年提出了宽筛分物料分层流化的概念,即在流化过程中,床粒粒径沿床层高度产生分层,由于自下而上的气流的淘洗,,细粒子趋向床层的上部,大粒了沉向布风板形成分层流化,为改善底部大粒子的流化,我们提出风帽布置与床料粒径组成有关的设计方法,(2)通常可使布风板底部风速提高1.67-2.86倍,从而使最大粒子直径提高到12MM左右。 对于灰粒作床料的流化床锅炉,灰粒的尺寸源于给煤粒度。即使将风速提高到6M/S热态时也只能使粒径1MM左右的粒子进循环,而较大的粒子仍只能在床底部作鼓泡流化。有人认为,循环流化床锅炉内不存在鼓泡流化状态,只要存在鼓泡流化状态就是循环流化床锅炉,这种看法是错误的。我们在金州热电厂75T/H次高压循环流化锅设计方案论证会上已明确指出,以灰粒作床料的循环流化床锅炉,炉膛下部存在鼓泡流化区域。1991年美国出版的《循环流化床锅炉设计与运行》(3)一书第二章(流体力学)中也指出,循环流化锅炉内床料粒子在不同的部位处于不同的流体力学区域,二次风以上为快速流化区,二次风以下为湍流或鼓泡流化区。可见,不论是鼓泡化床还是循环流化床锅炉,只要是使用宽筛分的物料作床料,都存在分层流化现象。

循环流化床锅炉设计工艺分析 发表时间:2019-07-05T11:57:11.573Z 来源:《电力设备》2019年第4期作者:黄凯[导读] 摘要:循环流化床锅炉应用的是工业化程度较高的洁净煤燃烧技术,在我国对工业生产环保要求越来越严的背景下,循环流化床锅炉做出了巨大的贡献。(武汉锅炉股份有限公司湖北武汉 430205)摘要:循环流化床锅炉应用的是工业化程度较高的洁净煤燃烧技术,在我国对工业生产环保要求越来越严的背景下,循环流化床锅炉做出了巨大的贡献。对于煤矸石、油页岩、城市垃圾以及废弃物等难燃的固体燃料,都可以作为循环流化床锅炉的燃料,不仅具有较高的燃烧效率,而且污染较小。因为循环流化床锅炉采用流态化燃烧,在设计运行中会存在磨损、结焦、物料循环不畅等问题,经过技术的不 断改进,这些问题都得到了很好的解决,下面对此进行阐述。关键词:循环流化床;锅炉;工艺循环流化床锅炉控制系统是一类新型的锅炉控制系统,在实际的应用中发挥重要作用。在生产环节中,为了可以提升循环流化床锅炉系统的性能,应该完善控制系统的分析,提升循环流化床锅炉设计方案。 1循环流化床锅炉设计运行中的常见问题 1.1磨损问题 循环流化床锅炉是把固态的燃料进行流体化处理,让燃料具有液体的流动性质,在其中可以加入煤矸石以及石灰等物质,可以达到除硫的效果。因为燃料是以液态化的方式流动的固体,所以这些颗粒在流动的过程中,会与接触到的设备发生碰撞,从而造成一定的磨损。循环流化床锅炉在运行的过程中,床料流动的速度越快、浓度越大,对锅炉受热面和耐火材料的表面所造成的冲击就越加强烈,从而导致这些部件的磨损。在床料流动的过程中,也会伴随温度的循环流动,在耐火构件热膨胀系数不同的情况下,受到机械应力的影响会对炉内耐火构件造成磨损。 1.2结焦问题 循环流化床锅炉结焦是设计运行中的常见问题,结焦不仅降低锅炉的运行效率,同时还威胁到锅炉运行的安全性。形成结焦的原因主要是旋风分离器超温、床料结块、返料器堵塞等,如果燃烧室温度超过灰的变形温度,会导致炉内未燃碳重新燃烧,在床温上涨的情况下形成结焦。如果物料循环系统漏风,热床料中的可燃物与氧气接触重新燃烧,但由于热量不足就会形成局部超温结焦。如果在启动期间煤油混烧时间较长,在风量与燃煤颗粒匹配不佳等情况下,燃烧速度过慢就会导致未完全燃烧的油渣与床料板结成块,在流化不良的情况下,形成松散的渣块。在返料器运行过程中如果因为堵塞而突然停止工作,由于炉内循环物料不足就会导致温度升高,从而导致高温结焦。 1.3旋风分离器的问题旋风分离器的主要功能就是进行气固分离,保证循环流化床锅炉的正常运行。旋风分离器结构比较简单,其运行效率主要与形状、结构、进口气体温度、入口烟温、入口颗粒等因素有关。如果分离器的运行效率达不到设计值,就会出现未完全燃烧现象,直接影响到锅炉的燃烧效率。在飞灰量较大的情况下,就会对尾部受热面造成严重的磨损,增加除灰设备的能耗。如果进入循环回路中的灰量较少,就无法达到设计的循环量,无法有效控制床温,对锅炉满负荷运行以及炉膛传热产生一定的影响。 2循环流化床锅炉设计工艺分析 2.1循环床气固两相流动在循环床内,颗粒会聚集在一起,这些粒子团聚在一起,导致颗粒的体积和重量增大,产生非常大的自由沉降终端速度,在一定的气流速度下,粒子会顺着锅炉墙向下运动。在粒子流动的环节中,气体和固体之间会产生非常大的相对速度,粒子会在锅炉壁上沉积。在粒子团不断的聚集、下沉和上升的环节中,会形成内循环,导致锅炉内发生热量的交换。粒子团会沿着锅炉壁下沉,锅炉内的内循环非常剧烈,导致锅炉的传热效果非常好,锅炉内的热量分布也非常均匀。在850摄氏度的锅炉温度下,燃料和脱硫剂在短时间内会被加热到850摄氏度,燃烧效率非常高,而且在石灰石的作用下会产生脱硫反应,在合适的反应温度下实现燃料的二次循环。在循环床内的任何位置,都可以实现良好的传热效果。在循环过程中固体颗粒是向下运动的,但是颗粒的粒径比较大,可以降低颗粒的流动速度,防止炉壁发生严重的磨损情况。 在循环流化床锅炉悬浮段运行环节中,固体颗粒的流动不会呈现出快速流态化,此时的颗粒具有一定的浓度,并且会出现成团的现象。循环流化床悬浮段中的燃料的分布不均匀,应该在采用热态测试的基础上,确保燃料的均匀分布。 2.2物料平衡理论及其应用固体骨料在循环系统中呈现出对传热的流动特征,这对燃料的燃烧和脱硫过程都会产生一定的干扰,对整个锅炉的使用也会产生影响。采用物料平衡理论可以对固体燃料在燃烧系统内的分布规律进行合理的分析,在循环流化床的锅炉的设计中起到很好的效果。物料平衡理论主要是指燃料、焦炭等在回料装置等可以保持平衡,物料平衡建立的效果直接会影响到循环流化床锅炉的运行效果。(1)循环量的确定在循环流化床设计环节中,要确保一台锅炉可以正常的运行,在设计中应该确保热量分配的平衡。循环流化床中物料的浓度与受热面传导系数具有直接的关系,所以,要确保锅炉内具有充足的物料循环。在循环流化床物料循环中,结合不同燃料的特性,确定循环量。在具体的设计环节中,如果循环量低于设计的循环量,就会导致锅炉内的燃料过分燃烧,热量被受热面过度吸收。如果燃料的浓度过低,就会导致锅炉出力不足。(2)分离器效率的要求循环流化床锅炉在运行环节中,要确保充足的循环量,所以要合理的设计分离器。在分离器设计中,要提升分离效率。一定速度下,在确定的粒度分布中,应该确保某个粒径的分离效率非常高,粒径的范围是循环灰中的主体,其在锅炉的物料中成分非常多。如果分离器的分离效率对任意粒径的颗粒都不能达到100%,那么在循环流化床锅炉使用的环节中,分离器就不能实现物料的循环,锅炉的运行效果就不能得到保障。 (3)床压降的要求

锅炉课程设计说明书文档编制序号:[KK8UY-LL9IO69-TTO6M3-MTOL89-FTT688]

课程设计说明书学生姓名:学号: 学院: 班级: 题目: 指导教师:职称: 指导教师:职称: 年月日 绪论 一、锅炉课程设计的目的 锅炉课程设计《锅炉原理》课程的重要教学实践环节。通过课程设计来达到以下目的:对锅炉原理课程的知识得以巩固、充实和提高;掌握锅炉机组的热力计算方法,学会使用热力计算标准方法,并具有综合考虑锅炉机组设计与布置的初步能力;培养对工程技术问题的严肃认真和负责的态度。 二、锅炉校核计算主要内容 1、锅炉辅助设计:这部分计算的目的是为后面受热面的热力计算提供必要的基本计算数据或图表。 2、受热面热力计算:其中包含为热力计算提供结构数据的各受热面的结构计算。 3、计算数据的分析:这部分内容往往是鉴定设计质量等的主要数据。

三、整体校核热力计算过程顺序 1、列出热力计算的主要原始数据,包括锅炉的主要参数和燃料特性参数。 2、根据燃料、燃烧方式及锅炉结构布置特点,进行锅炉通道空气量平衡计算。 3、理论工况下(a=1)的燃烧计算。 4、计算锅炉通道内烟气的特性参数。 5、绘制烟气温焓表。 6、锅炉热平衡计算和燃料消耗量的估算。 7、锅炉炉膛热力计算。 8、按烟气流向对各个受热面依次进行热力计算。 9、锅炉整体计算误差的校验。 10、编制主要计算误差的校验。 11、设计分析及结论。 四、热力校核计算基本资参数 1) 锅炉额定蒸汽量De=220t/h 215℃ 2) 给水温度:t GS= =540℃ 3)过热蒸汽温度:t GR 4)过热蒸汽压力(表压)P GR= 5)制粉系统:中间储仓式(热空气作干燥剂、钢球筒式磨煤机) 6)燃烧方式:四角切圆燃烧 7)排渣方式:固态

一、循环流化床锅炉及脱硫 1、循环流化床锅炉工作原理 煤和脱硫剂被送入炉膛后,迅速被炉膛内存在的大量惰性高温物料(床料)包围,着火燃烧所需的的一次风和二次风分别从炉膛的底部和侧墙送入,物料在炉膛内呈流态化沸腾燃烧。在上升气流的作用下向炉膛上部运动,对水冷壁和炉内布置的其他受热面放热。大颗粒物料被上升气流带入悬浮区后,在重力及其他外力作用下不断减速偏离主气流,并最终形成附壁下降粒子流,被气流夹带出炉膛的固体物料在气固分离装置中被收集并通过返料装置送回炉膛循环燃烧直至燃尽。未被分离的极细粒子随烟气进入尾部烟道,进一步对受热面、空气预热器等放热冷却,经除尘器后,由引风机送入烟囱排入大气。 燃料燃烧、气固流体对受热面放热、再循环灰与补充物料及排渣的热量带入与带出,形成热平衡使炉膛温度维持在一定温度水平上。大量的循环灰的存在,较好的维持了炉膛的温度均化性,增大了传热,而燃料成灰、脱硫与补充物料以及粗渣排除维持了炉膛的物料平衡。 煤质变化或加入石灰石均会改变炉内热平衡,故燃用不同煤种的循环流化床锅炉在设计及运行方面都有不同程度的差异。循环流化床锅炉在煤种变化时,会对运行调节带来影响。试验表明,各种煤种的燃尽率差别极大,在更换煤种时,必须重新调节分段送风和床温,使燃烧室适应新的煤种。 加入石灰石的目的,是为了在炉内进行脱硫。石灰石的主要化学成份是CaO .而煤粉燃烧后产生的SO2、SO3等,若直接通过烟囱排入大气层,必然会造成污染。加入石灰石后,石灰石中的的Cao 与烟气中的SO2、SO3等起化学反应,生成固态的CaSO3 、CaSO4 (即石膏),从而减少了空气中的硫酸类的酸性气体的污染。另外,由于流化床锅炉的燃烧温度被控制在800-900 ℃范围内,煤粉燃烧后产生的NOx 气体也会大大减少硝酸类酸性气体。 2、循环流化床锅炉的特点 可燃烧劣质煤 因循环流化床锅炉特有的飞灰再循环结构,飞灰再循环量的大小可改变床内(燃烧室)的吸收份额,即任何劣质煤均可充分燃烧,所以循环流化床锅炉对燃料的适应性特别好。