三、避免钻杆非正常失效的措施

钻杆的基本力学工况钻杆在内外充满钻井液的狭长井眼里工作,通常承受压、弯、扭、液力等载荷。如果钻杆所受应力小于每平方米206.8牛顿时,钻杆虽经过无数次的弯曲,也不会产生疲劳裂纹。钻井时钻杆承受弯曲、扭转和拉伸应力组成的复合应力很大,特别是在大位移定向井及水平井中扭矩极大,钻杆在100万次弯曲次数时便产生疲劳微裂纹;微裂纹产生后便不断扩大延伸,此时如果具有腐蚀作用的高压钻井液进入微裂纹中,就会加速裂纹扩展,最终导致钻井液刺穿钻杆的失效事故。刺穿发展的结果,使钻杆有效断面不断缩小,刺孔加裂纹的总长度超过其临界裂纹尺寸时,即发生断裂。除旋转向下的运动,同时还有钻杆的各种振动和涡动。

根据钻杆的失效原因分析,钻杆除正常磨损而失效外,钻杆的非正常失效原因可分为为两个方面:工人操作原因和钻杆自身质量原因。因此,我们可以从提高钻杆质量和规范操作两方面来避免钻杆非正常失效。

1.提高钻杆质量

(1)钻杆材料选择:为适应钻杆的受力分析,钻杆杆体应有较高的抗拉强度、较好抗弯性能和较好的冲击韧性。杆体材料应选择中碳合金结构无缝钢管,合金元素中应含有较多的Cr、Mo等元素以提高材料的抗拉强度和冲击韧性,含有Mn、Si等元素以提高材料的弹性

(即抗弯性能)。有时还含有微量的B、V等元素以提高材料的淬透性。常用的杆体材料有:36Mn2V、35CrMo、42MnMo7、35CrMnSi、45MnMoB等。

用于杆体的无缝钢管的壁厚均匀度和轧制缺陷也是影响钻杆质量的重要因素。如轧制的钢管壁厚均匀情况严重,当钻杆较大的扭力作用时,容易在壁厚较薄处纵向裂开。有的钢管有重皮、气孔等缺陷,钻杆易从此处产生应力集中断裂或刺漏。

钻杆接头受力最为复杂,接头材料须有很高综合机械性能。钻杆接头多采用35CrMo或42CrMo.30CrMnSiA棒料制造,但经过锻造的接头材料能大大提高其综合机械性能。

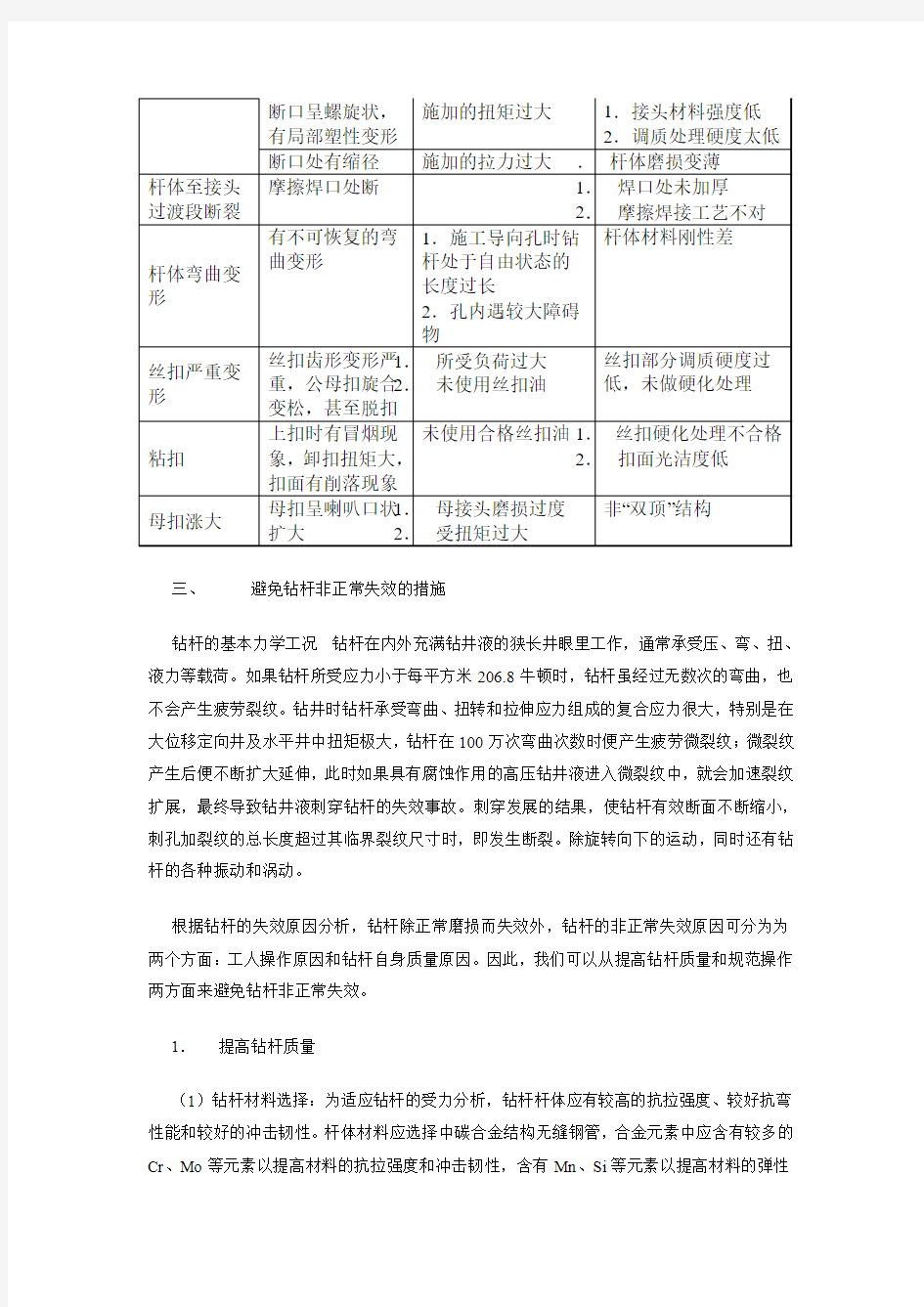

(2)加工工艺选择:目前国内钻杆从加工工艺分主要有整体锻造钻杆(简称整体钻杆)、镦粗+摩擦焊钻杆(简称镦焊钻杆)和单纯摩擦焊钻杆(简称摩擦焊钻杆)。三种钻杆的优缺点比较如表二。

表二

性能、价格摩擦焊钻杆整体钻杆镦焊钻杆

丝扣耐磨性好差好

接头强度高中高

接头加工精度高差高

保定尺长度易难易

焊缝强度低——高

整体性能差(易断)较好很好

价格低高低

性价比低中高

(3)镦粗加厚段的处理:不管是整体钻杆还是镦焊钻杆,镦厚部分与未镦厚部分之间的过渡段处理好坏是影响镦锻质量的主因素。过渡段应有足够的长度,壁厚过渡均匀、光滑,无折皱。杆体经镦锻后最好进行整体调质处理,以去除过渡段内应力,并提高其综合机械性能。

(4)接头结构型式

a. 应力分散槽:试验研究表明,导向、定向钻杆受循环弯曲应力作用而疲劳断裂是钻杆的主要失效形式,而这种失效主要发生在钻杆公接头根部或公接头螺纹根部。在钻杆公接头根部设计应力分散槽可有效地减小该处应力集中,从而提高其抗弯能力。此外,尽量增大螺纹直径、锥度螺纹设计和加大螺纹丝底圆弧半径也能明显改善钻杆公接头根部的抗弯能力。

b. “双顶”结构:所谓“双顶”结构,即在钻杆公、母扣拧紧时母扣端部与公扣台肩处顶紧的同时,母扣的内台肩处也与公扣的端部顶紧。“双顶” 结构钻杆的加工难度大,但它与“单顶”钻杆相比具有多方面的优越性:

l 密封效果好钻进液由内向外泄漏需经两个密封面,泄漏阻力大。

2 能承受更大的扭矩“双顶”钻杆提供两个抗扭台肩,其台肩总接触面积远大于普通钻杆,因而承受的扭矩也远大于普通钻杆。

3 提高钻杆的使用寿命普通钻杆往往因为接头磨损,母扣端部变薄而被公扣锥成喇叭口,从而使整根钻杆失效。“双顶”钻杆在接头磨损严重后内台肩仍有效地起作用,钻杆仍能继续使用。

(5)丝扣的表面处理:丝扣表面氮化处理能有效地防止粘扣,还能提高丝扣的耐磨性,从而提高其使用寿命。氮化层厚度一般在0.2~0.3mm,厚度过大容易产生碎性裂纹,厚度过小则抗粘扣效果差。整体钻杆无法进行氮化处理,取而代之的是层厚小得多的磷化处理。

(6)螺纹加工精度:接头螺纹应在数控车床上用成形螺纹车刀加工,应尽量提高螺纹牙的表面质量,降低其表面粗糙度值(Ra≤1.6μm)提高光洁度,减少应力集中且有利保证钻杆的互换性。接头螺纹紧密距应控制在合理的范围之内,保证丝扣啮合良好。

2. 预防螺纹牙断裂所采取的措施

螺纹牙断裂失效约占钻杆失效的70%,根据螺纹牙断裂失效的原因分析,采取以下预防措施可有效降低该类失效形式的发生率:

(1.)加工螺纹时,要避免在螺纹终端(退刀处)产生不完全螺纹,防止在该处产生应力集中,致使螺纹牙疲劳破坏。

(2.)在接箍底部和外螺纹内端部采取合适的密封措施,尽量避免管道内的流质进入螺纹接合处,减少腐性磨损,防止螺纹牙锈蚀而导致其强度不足。

(3.)对加工出的螺纹进行射线检测或者磁粉探伤等无损检测,及时发现管道螺纹部位的表面和内部缺陷,避免有缺陷的螺纹扣下井。

(4.)选用大小合适的扭矩旋紧螺纹,避免因预紧力过大而超出螺纹材料的强度极限造成螺纹牙折断。

3.施工工艺的改进

(1)规范操作:施工中要严格按照各种钻杆所允许的拉力、扭矩和曲率半径来使用钻杆。对于施工企业来说,只有按规范使用钻杆,才能有效避免钻杆的非正常失效。

(2)过渡杆的作用:在扩孔和拉管过程中,与扩孔钻头连接的那根钻杆的曲率半径很可能远小于钻孔设计的曲率半径(如图1),即r<

(3)防止钻杆失稳:钻杆是力学中的细长杆,在受压力作用下有失稳的趋势。因此,在导向孔施工阶段要对处于自由状态的钻杆进行约束,防止在造斜顶进过程中钻杆失稳而弯曲失效。钻杆失稳情况多发生在钻机夹持器至入地点之间的钻杆段,应尽量缩短该段长度,或采取适当的约束措施。为防钻杆失稳,一般应使钻杆自由段长度小于钻杆直径的20倍。

(4)丝扣油的使用:质量好的丝扣油能有效防止钻杆粘扣、减小卸扣扭矩、减少扣面磨损。

(5)冲洗液的使用:在砂层、卵砾石层中钻进时,应用优质泥浆作冲洗液。泥浆在钻杆外壁形成泥皮,起润滑作用,能减小钻进扭矩,减少钻杆磨损,对保护钻杆起到非常重要的作用。

(6)钻杆的检查:钻杆使用一段时间后,就应检查钻杆的磨损、弯曲、表面划痕等情况,要及时淘汰磨损过度、明显弯曲及表面划痕较深的钻杆。尤其要仔细检查镦锻过渡段的磨损情况,该处往往最易被磨损变薄而断裂

钻杆失效原因分析 在钻井过程中,钻杆在任何部位失效都会造成严重的后果,甚至使井报废。我国各油田每年发生钻杆事故约五六百起,经济损失巨大,每年进口各种规格的钻杆就要耗用数亿元人民币的外汇。随着浅层资源的不断枯竭,今后越来越多的钻深井、超深井,钻杆的安全可靠性就成为一个十分突出的问题。 钻杆失效一般表现为本体断裂和刺漏,钻杆螺纹处失效等。原因大致是由以下一些因素引起的:钻进时钻杆的基本力学工况,钻具的组合及钻井工艺,井径规则性,偏磨,螺纹密封脂,钻井液,钻杆结构和材料,地层因素,井内腐蚀介质等,以上因素交互作用的结果导致钻杆失效。 钻杆的基本力学工况钻杆在内外充满钻井液的狭长井眼里工作,通常承受压、弯、扭、液力等载荷。如果钻杆所受应力小于每平方米206.8牛顿时,钻杆虽经过无数次的弯曲,也不会产生疲劳裂纹。钻井时钻杆承受弯曲、扭转和拉伸应力组成的复合应力很大,特别是在大位移定向井及水平井中扭矩极大,钻杆在远远小于100万次弯曲次数时便产生疲劳微裂纹;微裂纹产生后便不断扩大延伸,此时如果具有腐蚀作用的高压钻井液进入微裂纹中,就会加速裂纹扩展,最终导致钻井液刺穿钻杆的失效事故。刺穿发展的结果,使钻杆有效断面不断缩小,刺孔加裂纹的总长度超过其临界裂纹尺寸时,即发生断裂。除旋转向下的运动,同时还有钻杆的各种振动和涡动。 钻具组合及钻井工艺钻杆作为一个旋转的细长弹性杆件,有其固有振动频率,钻具的组合决定了此固有频率。钻杆旋转时还会产生纵向、横向和扭转3种形式的振动,当它们的频率与固有频率相吻合时则产生共振。共振的结果会在原来钻杆疲劳应力的基础上附加一个额外的疲劳应力,加速钻杆的失效。采用长效螺杆钻杆替代转盘钻定向井、水平井的钻井工艺可以减少钻杆的旋转弯曲疲劳程度。 如牙轮钻头轴产生的纵向振动频率与钻头-钻柱系统的固有自振频率相同时会出现共振,使钻头的振幅增大,产生极大的冲击载荷,加剧钻杆疲劳。再如用于不同直径或不同扣型钻杆过渡的配合接头使用不当,配合接头本身螺纹(主要是公扣)和与之相连的钻杆螺纹就可能断裂。

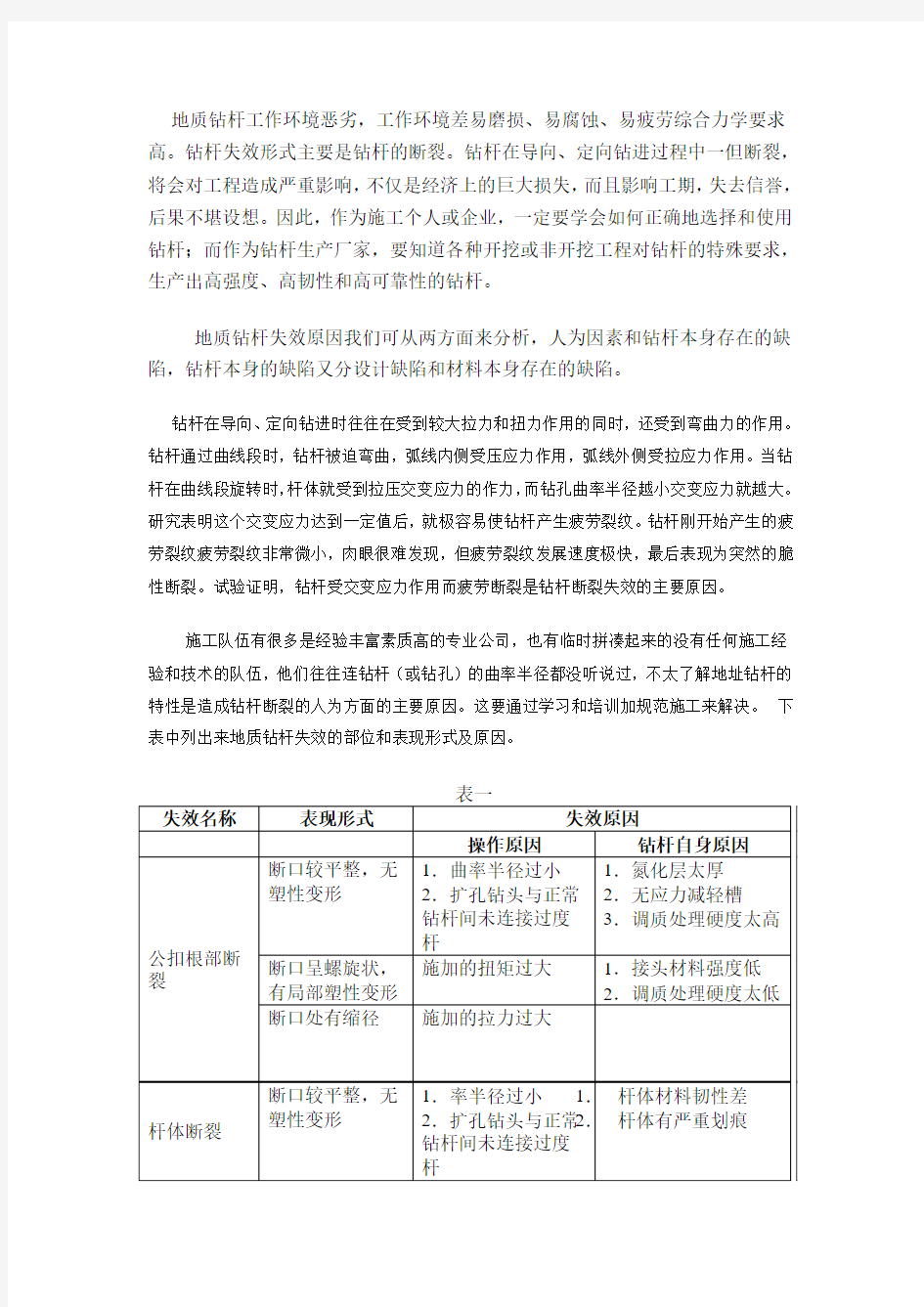

地质钴杆工作环境恶劣,工作环境差易磨损、易腐蚀、易疲劳综合力学要求高。钻杆失效形式主要是钻杆的断裂。钻杆在导向、定向钻进过程中一但断裂, 将会对工程造成严重影响,不仅是经济上的巨大损失,而且影响工期,失去信誉, 后果不堪设想。因此,作为施工个人或企业,一定要学会如何正确地选择和使用钻杆;而作为钻杆生产厂家,要知道各种开挖或非开挖工程对钻杆的特殊要求, 生产出高强度、高韧性和高可靠性的钻杆。 地址钻杆失效原因我们可从两方面来分析,人为因素和钻杆本身存在的缺陷,钻杆本身的缺陷又分设计缺陷和材料本身存在的缺陷。 钻杆在导向、定向钻进时往往在受到较大拉力和扭力作用的同时,还受到弯曲力的作用。钻杆通过曲线段时,钻杆被迫弯曲,弧线内侧受压应力作用,弧线外侧受拉应力作用。当钻杆在曲线段旋转时,杆体就受到拉压交变应力的作力,而钻孔曲率半径越小交变应力就越大。研究表明这个交变应力达到一定值后,就极容易使钻杆产生疲劳裂纹。钻杆刚开始产生的疲劳裂纹疲劳裂纹非常微小,肉眼很难发现,但疲劳裂纹发展速度极快,最后表现为突然的脆性断裂。试验证明,钻杆受交变应力作用而疲劳断裂是钻杆断裂失效的主要原因。 施工队伍有很多是经验丰富素质高的专业公司,也有临时拼凑起来的没有任何施工经验和技术的队伍,他们往往连钻杆(或钻孔)的曲率半径都没听说过,不太了解地址钻杆的特性是造成钻杆断裂的人为方面的主要原因。这要通过学习和培训加规范施工来解决。下表中列出来地质钻杆失效的部位和表现形式及原因。 表一

三、避免钻杆非正常失效的措施 钻杆的基本力学工况钻杆在内外充满钻井液的狹长井眼里工作,通常承受压、弯、扭、液力等载荷。如果钻杆所受应力小于每平方米206.8牛顿时,钻杆虽经过无数次的弯曲,也不会产生疲劳裂纹。钻井时钻杆承受弯曲、扭转和拉伸应力组成的复合应力很大,特别是在大位移定向井及水平井中扭矩极大,钻杆在100万次弯曲次数时便产生疲劳微裂纹;微裂纹产生后便不断扩大延伸,此时如果具有腐蚀作用的高压钻井液进入微裂纹中,就会加速裂纹扩展,最终导致钻井液刺穿钻杆的失效事故。刺穿发展的结果,使钻杆有效断面不断缩小,刺孔加裂纹的总长度超过其临界裂纹尺寸时,即发生断裂。除旋转向下的运动,同时还有钻杆的各种振动和涡动。 根据钻杆的失效原因分析,钻杆除正常磨损而失效外,钻杆的非正常失效原因可分为为两个方而:工人操作原因和钻杆自身质量原因。因此,我们可以从提高钻杆质M和规范操作两方而来避免钻杆非正常失效。 1.提高钻杆质量 (1)钻杆材料选择:为适应钻杆的受力分析,钻杆杆体应有较高的抗拉强度、较好抗弯性能和较好的冲击韧性。杆体材料应选择中碳合金结构无缝钢管,合金元素中应含有较多的 Cr、Mo等元素以提高材料的抗拉强度和冲击韧性,含有Mn、Si等元素以提高材料的弹性

测试与分析 螺栓断裂失效原因分析 华南理工大学机电系(广州 510641) 高 岩 李 林 许麟康 【摘要】 合金结构钢(相当于我国35CrMo钢)制螺栓用于空调压缩机内连接气缸体与气缸盖,在生产线上用气动搬手装配时相当部分发生断裂。失效分析结果表明,机加工时螺纹根部及表面形成微裂纹,以及回火不足,硬度偏高,共同造成了螺栓失效。 关键词:低合金钢 螺栓 微裂纹 F ailure Analysis on the Fracture of Bolts G ao Yan,Li Lin,Xu Linkang (Department of Mechano2Electronic Engineering,S outh China University of Technology,Guangzhou510641)【Abstract】 A batch of bolts with size of M4×1135used to connect cylinder body and cover of air conditioner com pressor were made of imported low alloy steel close to35CrMo in com position1However,a great proportion of the bolts fractured when being assembled us2 ing pneumatic spanner1After failure analysis,it was found that the main reason for the ru pture of bolts was the micro2cracks induced by machining.At the same time,non2enough tempering which resulted in the brittleness of the material also accounted for the fracture1 K ey w ords:low alloy steel,bolt,micro2crack 某标准件公司一批螺栓,规格为M4×1135,材料为合金结构钢,相当于我国的35CrMo钢,冷墩头部,搓制螺纹,热处理工艺为淬火+回火,并进行发兰处理,规定σb>1000MPa, (32~38)HRC。螺栓用于空调压缩机内连接气缸体与气缸盖,但在生产线上用气动搬手装配时相当部分螺栓在与螺栓交截的第二、第三螺纹牙根处发生断裂。我们对该批螺栓的断裂原因进行了分析。 1 金相观察及硬度分析 在一批断裂螺栓中随机选取2个断裂螺栓头,将其沿轴向剖开,制备轴向剖面的金相试样,抛光状态(未侵蚀)下可见在螺纹尖端和根部有明显裂纹存在(图略);这些微裂纹由于高度的应力集中,在外力作用下极容易发生失稳扩展,从而导致螺栓断裂。 将上述抛光态试样用3%硝酸酒精溶液侵蚀后在显微镜下观察,发现其组织形态都很相似,为保持原马氏体位向的回火索氏体,见图1所示。35CrMo钢用作螺栓时,应有较好的综合力学性能,其组织应以调质状态为佳,即淬火+回火后得到回火索氏体。而本例中螺栓组织状态虽是回火索氏体,但原马氏体位向十分明显,显然会使材料的塑性和韧性受损,脆性增加,材料硬度也会增加。沿螺牙顶端到根部依次打硬度,所得结果见表1,可见硬度范围为(37~41)HRC,偏高于螺栓规定的硬度范围。螺栓硬度偏高的原因主要是回火不足或不充分造成的。 2 扫描电镜观察分析 为弄清螺栓断裂的机理,按断口形貌特征选取了9个样品,将其用物理方法清洗干净后置于扫描电镜下进行观察,发现断口有3种类型:第1类是断口边缘只有一个剪切唇(1号样品),第2类是断口边缘有2个剪切唇(2号样品),第3 高岩:女,35岁,工学硕士,讲师,曾以访问学者身份在葡萄牙焊接质量研究所(ISQ)工作,兼任中国机械工程学会失效分析分会失效分析工程师。主要从事高温合金,金属材料的腐蚀与防护,失效分析及工业设备寿命评估等方面的工作。已在国内外学术刊物上发表论文10余篇。收稿日期:1997年8月19 日。 图1 螺栓基体组织 ×500 表1 螺栓的硬度HRC 选点12345 试样14137393937 试样24039.5413937 类是断口边缘有3个剪切唇(3号样品),且以第3类断口数量居多。图2是2号样品的宏观断口形貌。这些断口边缘除剪切唇处或凸起或凹进以外,其余边缘处都较平滑,这与一般断裂由心部起源,最后断裂边缘处为杯口状剪切唇的断口形貌特征显然不同,而且,从断口的放射辉纹的走向看,断裂的起源都在断口的边缘即螺纹的根部上,而不是在螺栓的心部。对3类断口分别在扫描电镜下进行了详细的观察,图3a~3d 为2号样品的微观形貌。a是始断区,从右侧的螺纹面上可见明显发兰处理后的表面氧化膜,在螺纹面与断口的交界处(即螺纹根部)可见二次裂纹和摩擦痕存在;将a放大至b,可见摩擦痕底下是氧化物,而摩擦痕明显位于断口一侧,由此可以推断:此摩擦痕处在断裂前就已经有裂纹存在,裂纹为搓制螺纹时所产生,在随后的发兰处理过程中此裂纹内部也进行了发兰处理,形成了氧化膜,其形态与螺旋表面的发兰膜相 43《金属热处理》1998年第2期

螺纹断裂分析 螺纹 一般情况下,我们对于螺栓断裂从以下四个方面来分析: 第一、螺栓的质量 第二、螺栓的预紧力矩 第三、螺栓的强度 第四、螺栓的疲劳强度 实际上,螺栓断裂绝大多数情况都是因为松动而断裂的,是由于松动而被打坏的。因为螺栓松动打断的情况和疲劳断裂的情况大体相同,最后,我们总能从疲劳强度上找到原因,实际上,疲劳强度大得我们无法想象,螺栓在使用过程中根本用不到疲劳强度。 螺纹紧固件的松动不是由于螺栓的疲劳强度: 螺纹紧固件在横向振松实验中只需一百次即可松动,而在疲劳强度实验中需反复振动一百万次。换句话说,螺纹紧固件在使用其疲劳强度的万分之一时即松动了,我们只使用了它大能力的万分之一,所以说螺纹紧固件的松动也不是因为螺栓疲劳强度。 螺纹紧固件损坏的真正原因是松动: 螺纹紧固件松动后,产生巨大的动能mv2,这种巨大的动能直接作用于紧固件及设备,致使紧固件损坏,紧固件损坏后,设备无法在正常的状态下工作,进一步导致设备损坏。 受轴向力作用的紧固件,螺纹被破坏,螺栓被拉断。 受径向力作用的紧固件,螺栓被剪断,螺栓孔被打成橢圆。 选用防松效果优异的螺纹防松方式是解决问题的根本所在:目前,最先进和效果最好的防松方式是唐氏螺纹紧固件防松方式。唐氏螺栓在四辊破碎机上使用、在液压破碎锤上使用,其强度都没有增加,而螺栓不再断裂了。 唐氏螺纹防松方式 唐氏, 螺纹 目前,最先进和效果最好的防松方式是唐氏螺纹紧固件防松方式。 唐氏螺纹同时具有左旋和右旋螺纹的特点。它既可以和左旋螺纹配合,又可以和右旋螺纹 配合。 联接时使用两种不同旋向的螺母。工作支承面上的螺母称为紧固螺母,非支承面上的螺母称为锁紧螺母。使用时先将紧固螺母预紧,再将锁紧螺母预紧。 在振动、冲击的情况下,紧固螺母会发生松动的趋势,但是,由于紧固螺母的松退方向是

浅析方钻杆旋塞阀失效原因分析及对策 摘要:本文通过分析方钻杆旋塞阀失效的形式和原因,确定了方钻杆旋塞阀的薄弱环节,进一步分析出方钻杆旋塞阀的主要失效形式为旋钮无法转动、旋塞本体产生裂纹和旋钮孔处泥浆溢出以及密封失效。并提出了相应的改进措施,对预防和减少方钻杆旋塞阀使用中存在的问题和优化旋塞阀结构设计有一定的参考价值。 主题词方钻杆旋塞阀失效分析对策 方钻杆旋塞阀简称“旋塞”,是一种重要的钻具内防喷工具,安装在方钻杆上端的称方钻杆上旋塞,安装在方钻杆下端的称方钻杆下旋塞。用专用的扳手转动阀芯,实现旋塞阀的打开和关闭,平时为常开,当发生溢流或井喷时,关闭方钻杆旋塞阀,截断钻具内通道,达到钻具内防喷的目的;当水龙带、高压管汇损坏时,关闭该装置,即可进行安全更换。我们井控车间在检验旋塞时频繁发生阀芯与阀座之间密封失效,阀座刺坏;阀芯长期不活动,阀座密封面锈蚀严重,旋钮不能转动,无法实现旋塞的开关动作,开关耍圈等等多种失效形式。为此,我们针对旋塞的失效进行分析统计通过研究提出解决方案,为新型旋塞的研制提供一定的理论参考。 1构造及工作原理 方钻杆旋塞阀由以下几个部分组成:本体、孔卡、卡环、挡圈、上阀座、密封件、挡环、定位环、旋钮、拨块、球阀、下阀座、叠簧和密封件等组成(图1)。 旋塞内部结构实物图 旋塞通过专用扳手扭动旋钮,带动拨块,使球阀发生转动,以实现开关状态的转变。球阀是一个带通孔的阀,在其通孔与旋塞阀水眼一致时,其为开位。当再旋转90°,其通孔与水眼垂直,堵塞水眼,封闭其水眼。 2现场主要失效形式 在油田生产中旋塞阀的主要失效形式如下:(1)旋钮开关力矩过大,旋钮内六方孔磨损,无法传递足够的开关力矩;(2)旋钮锈蚀或旋钮固死,导致旋钮开关力矩过大或旋钮无法转动(3)泥浆颗粒较大,旋塞阀开关不到位(4)使用时间较长,旋塞本体产生裂纹或旋钮左右两侧有裂纹(5) 阀芯加工工艺差,球芯刺坏(6)旋钮孔密封圈损坏,旋钮密封失效泥浆溢出(7) 阀体膨胀变形(8) 阀芯

煤矿用钻杆断裂原因及解决措施浅析 【摘要】安全一直是煤矿井下施工的重中之重,在煤矿井下瓦斯抽采、煤矿探放水钻孔等施工过程中,钻杆是钻孔装备的重要组成部分,钻杆在钻进过程中的受力状态复杂,实际工况要求钻杆具备良好的性能。在实际的煤矿施工中如果钻杆断裂,必定会对造成安全事故,本文分析了煤矿钻孔用钻杆材质、加工工艺与质量、现场使用时钻进工艺等产生钻杆断裂的原因,并提出了如何提高并稳定钻杆质量、减少防止钻杆施工过程中发生断裂事故的措施。 【关键词】钻杆煤矿坑道钻机钻杆断裂原因分析解决措施 在煤矿井下瓦斯抽采、探放水的钻孔施工中,经常使用煤矿坑道钻机,钻杆作为钻机的重要组成部分,在钻孔施工现场大量使用。实际钻进过程中,钻杆处于孔内复杂的工作状态,通常承受拉、压、弯、剪扭、液力、振动等交变载荷,并伴随着液体的冲刷,钻进时经常出现钻杆断裂现象。钻杆断裂不仅影响正常生产,而且还因打捞困难使事故恶化,造成人力、财力的损失,给煤矿的施工安全带来很大影响。因此,正确客观分析钻杆的断裂原因,提前采取有效预防措施,提高控制钻杆质量,降低钻孔事故率,有重要的意义。 1 煤矿勘探用全液压动力头式钻机介绍 分体式全液压动力头式煤矿坑道钻机现已成为国内普遍生产的一种矿用回转式钻机。在煤矿井下钻孔施工中被广泛应用,其结构分主机、泵站、操纵台三大部分,适用于回转和冲击回转给进,主要用于煤矿瓦斯抽采、煤矿井下探放水、探地质构造、探煤层厚度、煤层注浆注水及管棚等各类工程钻孔的施工。 其解体性好,搬迁方便,机械式拧卸钻具,卡盘、夹持器与油缸之间,回转器与夹持器之间可联动操作,自动化程度高,工作效率高,操作简便,工人劳动强度小;采用双泵系统,回转参数与给进参数独立调节,提高了钻机对各种不同钻机工艺的适应能力,用支撑油缸调整机身倾角方便省力,回转器采用通孔结构,钻杆长度不受给进行程的限制,操作台集中操作,人员可远离孔口,有利于人身安全。 2 煤矿用钻杆介绍 在煤矿瓦斯抽放、对煤层注水等钻孔施工过程中,钻杆是必不可少的设备,作为钻机的配套设备,钻杆质量的好坏就直接影响施工的安全与进度,然而由于煤矿中钻杆需要承受的压力、材质、以及加工工艺的不同,使得钻杆存在一些质量的问题,这必将影响煤矿施工的进度。下图是直径为42毫米的钻杆结构图,不仅包括外锥螺纹接头、无缝地质钢管还包括内锥螺纹接头,这个就是矿用钻杆的最基本结构。因此我们要想提高钻杆的质量,就要先从钻杆断裂的原因着手,从而找到对钻杆质量安全的控制对策(如图1)。

在钻井过程中,钻杆在任何部位失效都会造成严重的后果,甚至使井报废。我国各油田每年发生钻杆事故约五六百起,经济损失巨大,每年进口各种规格的钻杆就要耗用数亿元人民币的外汇。随着浅层资源的不断枯竭,今后越来越多的钻深井、超深井,钻杆的安全可靠性就成为一个十分突出的问题。 钻杆失效一般表现为本体断裂和刺漏,钻杆螺纹处失效等。原因大致是由以下一些因素引起的:钻进时钻杆的基本力学工况,钻具的组合及钻井工艺,井径规则性,偏磨,螺纹密封脂,钻井液,钻杆结构和材料,地层因素,井内腐蚀介质等,以上因素交互作用的结果导致钻杆失效。 钻杆的基本力学工况钻杆在内外充满钻井液的狭长井眼里工作,通常承受压、弯、扭、液力等载荷。如果钻杆所受应力小于每平方米206.8牛顿时,钻杆虽经过无数次的弯曲,也不会产生疲劳裂纹。钻井时钻杆承受弯曲、扭转和拉伸应力组成的复合应力很大,特别是在大位移定向井及水平井中扭矩极大,钻杆在远远小于100万次弯曲次数时便产生疲劳微裂纹;微裂纹产生后便不断扩大延伸,此时如果具有腐蚀作用的高压钻井液进入微裂纹中,就会加速裂纹扩展,最终导致钻井液刺穿钻杆的失效事故。刺穿发展的结果,使钻杆有效断面不断缩小,刺孔加裂纹的总长度超过其临界裂纹尺寸时,即发生断裂。除旋转向下的运动,同时还有钻杆的各种振动和涡动。 钻具组合及钻井工艺钻杆作为一个旋转的细长弹性杆件,有其固有振动频率,钻具的组合决定了此固有频率。钻杆旋转时还会产生纵向、横向和扭转3种形式的振动,当它们的频率与固有频率相吻合时则产生共振。共振的结果会在原来钻杆疲劳应力的基础上附加一个额外的疲劳应力,加速钻杆的失效。采用长效螺杆钻杆替代转盘钻定向井、水平井的钻井工艺可以减少钻杆的旋转弯曲疲劳程度。 如牙轮钻头轴产生的纵向振动频率与钻头-钻柱系统的固有自振频率相同时会出现共振,使钻头的振幅增大,产生极大的冲击载荷,加剧钻杆疲劳。再如用于不同直径或不同扣型钻杆过渡的配合接头使用不当,配合接头本身螺纹(主要是公扣)和与之相连的钻杆螺纹就可能断裂。 井径不规则影响井径不规则或扩径严重的井段,钻杆的弯曲程度随之相应增大,钻杆旋转时连接螺纹部位受交变弯曲应力加速钻杆疲劳失效,同时螺纹连接受力复杂化,加剧了螺纹疲劳损坏。 偏磨井下钻杆旋转时存在着自转、公转、自转和公转共存3种形式。自转引起钻杆的均匀磨损,公转引起钻杆的偏磨,磨损后使钻杆强度下降。 螺纹密封脂使用或涂抹方法不当,如用柴油清洗钻杆丝扣、螺纹密封脂不加盖混入钻井液、杂质或加机油稀释使螺纹密封脂附着困难、螺纹密封脂涂抹量少或涂抹不到位等,造成钻杆螺纹连接时不能进行有效的密封和润滑而发生丝扣黏结。

钻杆管体横向开裂失效原因分析与预防 发表时间:2018-11-24T15:54:40.277Z 来源:《防护工程》2018年第22期作者:张国辉 [导读] 经济和科技不断的发展,使得钻井技术水平不断提升,本文就对发生横向开裂的失效钻杆进行断口形貌的宏观及微观观察、金相分析、物相分析 天津德华石油装备制造有限公司天津市 300350 摘要:经济和科技不断的发展,使得钻井技术水平不断提升,本文就对发生横向开裂的失效钻杆进行断口形貌的宏观及微观观察、金相分析、物相分析,以及对钻杆尺寸、化学成分及力学性能的综合分析,并结合钻杆的受力状态,指出钻杆的失效原因是钻井液中的氧气对钻杆的内外表面产生严重腐蚀。并提出了预防措施及建议。 关键词:钻杆;腐蚀;交变载荷;横向开裂;失效分析 引言 钻杆作为钻柱系统的重要组成部分,是影响钻井安全和钻进效率的关键部件,由于钻杆在使用过程中承受拉压弯扭等复杂交变载荷的作用,同时还受环境介质的影响,钻杆的主要失效有管体刺穿和断裂、接头螺纹黏扣、刺漏和断裂等形式。一旦发生钻杆失效,尤其是断裂,极易引发严重的钻井事故,造成重大经济损失。所以针对钻杆失效形式进行原因分析并采取措施避免,具有重要意义。 1实例 某钻井公司在吉林省白山市进行地热井施工。该区域为中朝准台地北缘东段,处于浑江凹陷、褶皱断层带上,为单斜构造。地层总体走向北东45°,倾向东南,倾角在30~40°。地热井主要钻遇地层为:0~10m,新生界第四系,岩性为砂层、砾石层黏土层;10~ 695.5m,中生界侏罗-白垩系,岩性为黄绿色、粉色砂岩,夹泥岩;695.50~1930m,元古界震旦系桥头组、万隆组和八道江组,岩性为灰岩、板状粉砂岩、石英砂岩。地热井设计井深2500m,施工目的层为1200~2500m的含水层段。施工使用钻机为石油30。事故发生时井深1320m,距井底135~140m的一支Φ127mm×9.19mm,G105钢级钻杆,提钻时发现管体有横向裂纹,尚未造成刺漏和折断,钻杆管体材质为26CrMo4s/2钢,钻杆开裂部位距内螺纹接头端面2.5m处。钻具配置为Φ215.9mm镶齿牙轮钻头+Φ178mm钻铤4支+Φ165mm钻铤8支+Φ127mm钻杆,钻进过程中泵压4.5MPa,钻压2~3t,钻井液pH=7。为了查明钻杆管体横向开裂的原因,避免此类失效事故的再次发生,本文对失效样品进行了分析,并提出了相应的改善实施与建议。 1.1失效情况概况 在使用过程中发生了多根钻杆管体的横向开裂。据现场调研收集到的材料,在钻杆执役过程中,井底返出的泥浆检测出了H2S气体,井口H2S浓度最高200PPm。为了分析该批钻杆发生管体横向开裂的原因,从失效的钻杆中抽取部分样品进行分析,经肉眼检测,钻杆内涂层无缺,外表没有显着的腐蚀坑或机械损害。 2微观分析 2.1内外壁形貌 在钻杆断口附近取样,扫描电子显微镜下观察其外壁和内壁形貌。断口外壁腐蚀较为严重,断口附近存在环向裂纹,该裂纹起源于腐蚀坑;断口扩展区及内壁裂纹扩展区均存在疲劳辉纹。 2.2腐蚀产物的物相分析 分别在管体内壁和外壁刮取腐蚀产物,通过X射线衍射分析物相组成,该钻杆外壁腐蚀产物主要含有Fe2O3·H2O,内壁腐蚀产物主要含有Fe3O4。 3宏观分析 钻杆管体横向裂纹清晰可见,裂口平齐锐直,贯穿整个壁厚,裂纹环向长度占周长的60%,断口外侧平坦,颜色较深,靠近断口内侧存在一条圆弧线,线外侧平坦,内侧倾斜,判断该线即为裂纹扩展区与撕裂区的边界线。另外,管体外壁存在较多肉眼可见腐蚀坑,管体内壁存在很多小鼓包、凸起,鼓包物质疏松、易剥落,清除鼓包后,下面清晰可见大量深浅不一腐蚀坑。 4材质分析 4.1力学性能分析 在断口附近分别取板状拉伸试样和夏比V型缺口纵向冲击试样,拉伸试样规格为25.4mm,厚为钻杆壁厚9.19mm,按照ASTMA370-2010钢制品力学性能试验的标准试验方法和定义和ASTME23金属材料缺口冲击试验标准方法进行试验。 4.2化学成分分析 对开裂管子取样,按照ASTMA751《钢制品化学分析方法及定义》对试样进行化学成分分析,结果表明该钻杆管体化学成分符合APISPEC5DP-2009钻杆规范的要求,同时也符合材料用钢26CrMo4s/2的成分要求。 4.3金相分析 在钻杆开裂处附近取样进行金相分析,发现管体内壁存在较多裂纹,裂纹两侧未发现脱碳和氧化现象。 5分析原因 根据以上分析,开裂钻杆的化学成分、力学性能均符合APISPEC5DP钻杆规范的要求。钻杆内外壁受到严重腐蚀,根据断口的纹路可以确定该断口起源于外壁,微观分析断口扩展区存在疲劳辉纹;钻杆内、外壁存在腐蚀凹坑和微裂纹,因此可以确定横向开裂断口与外壁微裂纹性质相同,另外内壁裂纹的扩展区存在疲劳辉纹均为腐蚀疲劳。钻杆内外壁腐蚀产物X射线物相分析内外壁腐蚀产物均为氧腐蚀产物,因此确定该钻杆内外壁腐蚀均属于氧腐蚀。 钻井液循环系统是一个半敞开系统,钻井过程中,钻井液在地面搅拌,在储罐、振动筛、离心泵、除砂器等设备处通过,都会与大气接触,导致大气中的氧进入钻井液中而成为游离态的氧,由于溶解氧的强去极化作用使得即使是质量分数很低的氧也可以引起钻杆的腐蚀,造成严重的钻杆腐蚀损伤;另外受含水层的影响,本起事故案例中钻井液属于低pH值的淡水钻井液,也具有较强的腐蚀性,钻井液作

钻杆螺纹断裂失效分析 鲍洪峰刘道喜 (无锡双马钻探工具有限公司技术研发中心 江苏 无锡 214000) 江苏钻通生产的X320型钻机中钻杆在使用一段时间,在钻杆螺纹处断裂。为查明原因进行失效分析。 钻杆材料为42MnMo7,化学成分由厂家提供,有待进行复验。 钻杆规格:¢73*8*3000mm。 技术要求:钻杆整体进行调制处理,硬度30~35HRC。抗拉强度:≧965Mpa, 屈服强度:≧865Mpa 钻杆结构及断裂位置如图1所示。 (图1)钻杆结构及断裂位置示意图 1、宏观分析 送检式样的宏观形貌如图2所示。 (图2)试样宏观形貌 从图2中看到断口在螺纹的第三级上,断口基本齐平与轴向垂直,无明显塑性形变痕迹,断口形貌如图3所示。 从图3中看到,断口的外圈有一个平台区,平台上可看到明显的贝纹线,这是疲劳裂纹扩展留下的痕迹,也是裂纹扩展时停歇后留下的痕迹,所以根据典型的贝纹线形貌可以确定,断口的断裂类型为疲劳断裂。断裂过程为:在螺纹根部的一周都有疲劳裂纹源,一周的裂纹同时向轴心扩展,根据受力的大小反应出扩展的快慢,从图3看到,右侧的受力要偏大于左侧,因平面区域大,且疲劳扩展的贝纹线清晰可见。当剩余直径的截面积承受不了工作载荷后,即发生最后的瞬时断裂,因为受到的是扭力,所以最后断裂区与轴向呈45度,并且断口粗糙。各区的放大形貌如图4所示。 (图3)断口宏观形貌 从图3中可以看出公扣的牙底部份的储油空 (a)疲劳扩展区右侧 (b)疲劳扩展区左侧

(图4)断口局部放大形貌 2、显微分析 在图4a中红框位置取样,沿纵截面按照常规制样方法制样,进行显微组织分析。式样的纵截面上即可看到其他螺纹根部也有宏观裂纹产生,如图5所示。宏观裂纹长度大约为2~3mm。从截取的试样上看到,断口处的螺纹顶部已被挤压磨损掉了,如图6所示。 (图5)螺纹根部宏观裂纹形貌 (图6)螺纹顶部磨损形貌 观察试样心部及表层显微组织均为回火索氏体组织,组织分布均匀,如图7所示。 心部组织形貌

断裂原因分析 机械产品的失效一般可分为非断裂失效与断裂失效两大类。非断裂失效一般包括磨损失效、腐蚀失效、变形失效及功能退化失效等。断裂失效是机械产品最主要和最具危险性的失效,其分类比较复杂,一般有如下几种: (1)按断裂机理分为滑移分离、韧窝断裂、蠕变断裂、解理与准解理断裂、沿晶断裂和疲劳断裂;(2)按断裂路径分为穿晶、沿晶和混晶断裂;(3)按断裂性质分为韧性断裂、脆性断裂和疲劳断裂。在失效分析实践中大都采用这种分类法。断裂失效分析是从分析断口的宏观与微观特征入手,确定断裂失效模式,分析研究断口形貌特征与材料组织和性能、零件的受力状态以及环境条件(如温度、介质等)等之间的关系,揭示断裂失效机理、原因与规律,进而采取改进措施与预防对策。韧性断裂失效分析韧性断裂又叫延性断裂和塑性断裂,即零件断裂之前,在断裂部位出现较为明显的塑性变形。在工程结构中,韧性断裂一般表现为过载断裂,即零件危险截面处所承受的实际应力超过了材料的屈服强度或强度极限而发生的断裂。工程材料的显微结构复杂,特定的显微结构在特定的外界条件(如载荷类型与大小,环境温度与介质)下有特定的断裂机理和微观形貌特征。金属零件韧性断裂的机理主要是滑移分离和韧窝断

裂。滑移分离:韧性断裂最显著的特征是伴有大量的塑性变形,而塑性变形的普遍机理是滑移,即在韧性断裂前晶体产生大量的滑移。过量的滑移变形会出现滑移分离,其微观形貌有滑移台阶、蛇形花样和涟波等。 滑移线形貌 蛇形滑移花样 涟波形貌韧窝断裂是金属韧性断裂的主要特征。韧窝又称作迭波、孔坑、微孔或微坑等。韧窝是材料在微区范围内塑性变形产生的显微空洞,经形核、长大、聚集,最后相互连接导致断裂后在断口表面留下的痕迹。韧窝形貌(SEM)金属零件韧性断裂失效分析依据:(1) 断口宏观形貌粗糙,色泽灰暗,呈纤维状;边缘有与零件表面呈45°的剪切唇;断口附近有明显的塑性变形,如残余扭角、挠曲、变粗、缩颈和鼓包等。(2) 断口上的微观特征主要是韧窝。脆性断裂失效分析工程构件在很少或不出现宏观塑性变形(一般按光滑拉伸试样的ψ<5%)情况下发生的断裂称作脆性断裂,因其断裂应力低于材料的屈服强度,故又称作低应力断裂。金属构件脆性断裂失效的表现形式主要有: (1)由材料性质改变而引起的脆性断裂,如兰脆、回火脆、过热与过烧致脆、不锈钢的475℃脆和σ相脆性等。(2)由环境温度与介质引起的脆性断裂,如冷脆、氢脆、应力腐蚀致脆、液体金属致脆以及辐照致脆等。(3)由加载速率与缺