铁矿粉烧结理论

烧结过程是许多物理化学变化的综合过程。这个过程不仅错综复杂,而且瞬息万变,在几分钟甚至几秒钟内,烧结料就因强烈的热交换而从70 ℃以下被加热到1200~1400℃,与此同时,它还要从固相中产生液相,然后液相又被迅速冷却而凝固。这些物理化学变化包括:燃料的燃烧和热交换;水分的蒸发及冷凝;碳酸盐的分解,燃料中挥发分的挥发;铁矿物的氧化、还原与分解;硫化物的氧化和去除;固相间的反应与液相生成;液相的冷却凝结和烧结矿的再氧化等。

1 烧结过程料层的变化

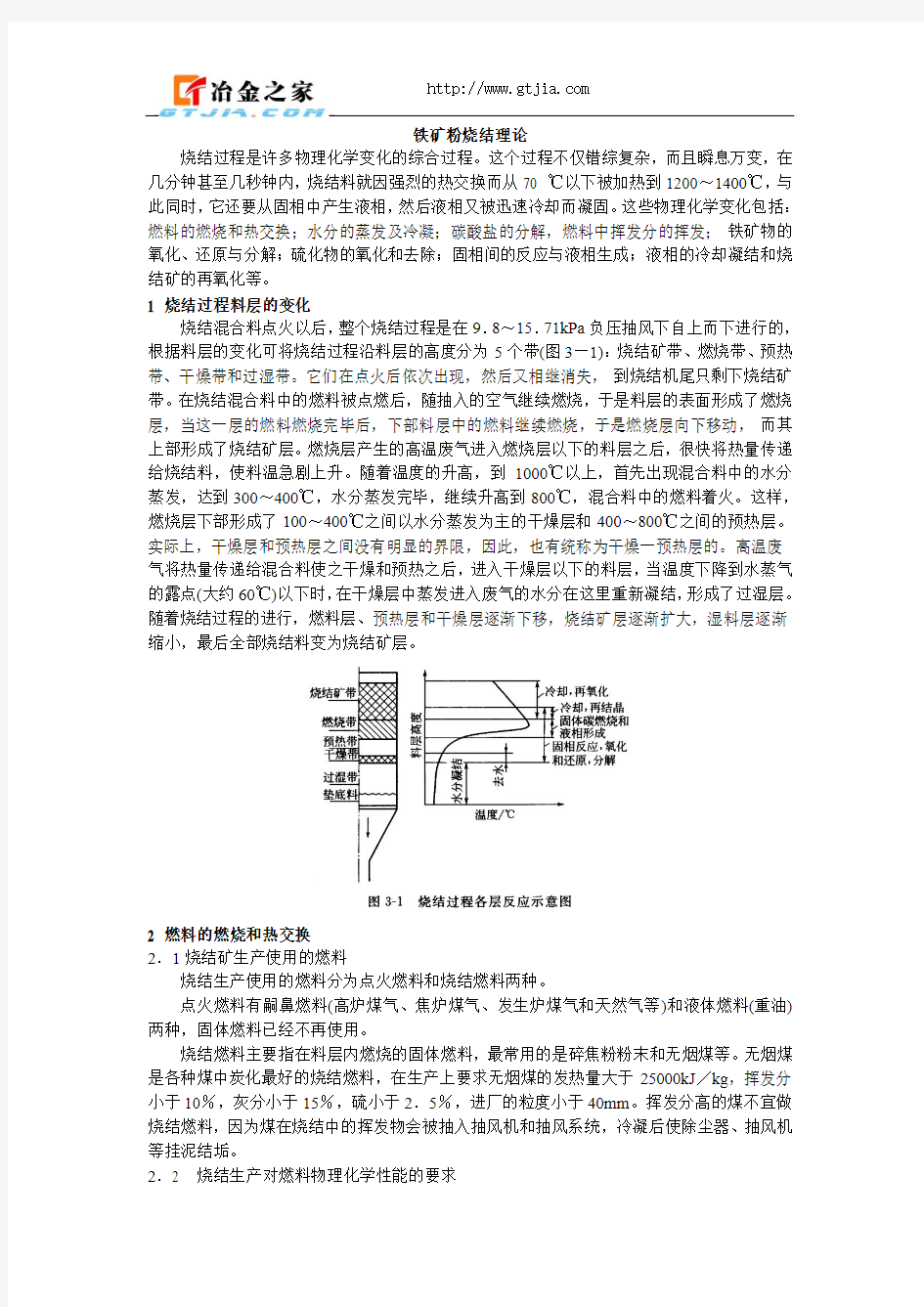

烧结混合料点火以后,整个烧结过程是在9.8~15.71kPa负压抽风下自上而下进行的,根据料层的变化可将烧结过程沿料层的高度分为5个带(图3—1):烧结矿带、燃烧带、预热带、干燥带和过湿带。它们在点火后依次出现,然后又相继消失,到烧结机尾只剩下烧结矿带。在烧结混合料中的燃料被点燃后,随抽入的空气继续燃烧,于是料层的表面形成了燃烧层,当这一层的燃料燃烧完毕后,下部料层中的燃料继续燃烧,于是燃烧层向下移动,而其上部形成了烧结矿层。燃烧层产生的高温废气进入燃烧层以下的料层之后,很快将热量传递给烧结料,使料温急剧上升。随着温度的升高,到1000℃以上,首先出现混合料中的水分蒸发,达到300~400℃,水分蒸发完毕,继续升高到800℃,混合料中的燃料着火。这样,燃烧层下部形成了100~400℃之间以水分蒸发为主的干燥层和400~800℃之间的预热层。实际上,干燥层和预热层之间没有明显的界限,因此,也有统称为干燥一预热层的。高温废气将热量传递给混合料使之干燥和预热之后,进入干燥层以下的料层,当温度下降到水蒸气的露点(大约60℃)以下时,在干燥层中蒸发进入废气的水分在这里重新凝结,形成了过湿层。随着烧结过程的进行,燃料层、预热层和干燥层逐渐下移,烧结矿层逐渐扩大,湿料层逐渐缩小,最后全部烧结料变为烧结矿层。

2 燃料的燃烧和热交换

2.1烧结矿生产使用的燃料

烧结生产使用的燃料分为点火燃料和烧结燃料两种。

点火燃料有嗣鼻燃料(高炉煤气、焦炉煤气、发生炉煤气和天然气等)和液体燃料(重油)两种,固体燃料已经不再使用。

烧结燃料主要指在料层内燃烧的固体燃料,最常用的是碎焦粉粉末和无烟煤等。无烟煤是各种煤中炭化最好的烧结燃料,在生产上要求无烟煤的发热量大于25000kJ/kg,挥发分小于10%,灰分小于15%,硫小于2.5%,进厂的粒度小于40mm。挥发分高的煤不宜做烧结燃料,因为煤在烧结中的挥发物会被抽入抽风机和抽风系统,冷凝后使除尘器、抽风机等挂泥结垢。

2.2 烧结生产对燃料物理化学性能的要求

烧结过程必须在一定的高温下才能进行,而高温是由燃料的燃烧产生的。温度的高低、燃烧速度的快慢、燃烧带的宽窄以及烧结料中的气氛等都将影响烧结过程的进行和烧结矿的产量和质量。而这些因素又都与燃料的物化性能、用量有关。因此,燃料的物化性能是影响烧结过程的重要因素。

(1)对燃料质量的要求烧结要求燃料的灰分尽可能低些,因为燃料中灰分含量增多必然引起烧结料含铁量降低和酸性氧化物增多(灰分中SiO2的数量高达50%以上),因而必然相应需要增加溶剂的消耗量。

使用无烟煤做烧结燃料时,要求挥发分的含量不能太高,以免燃料中的挥发物质在温度较低的地方凝结下来恶化料层透气性和粘接在集气管及抽风机的叶片上,影响烧结过程的正常进行。此外,燃料中的挥发分在着火前即已挥发出去,不能在烧结过程中被利用。

所以,烧结生产使用的燃料最好选用固定碳高、灰分低、挥发分低及含硫量低的优质燃料。

(2)对燃料粒度的要求燃料的粒度过大时,会带来一系列的不良影响:

①燃烧带变宽,从而使烧结料层透气性变坏;

②燃料在料层中分布不均匀,以至在大颗粒燃料的周围熔化得很厉害,而离燃料颗粒较远的地方的物料则不能很好地烧结;

③粗粒燃料周围,还原性气氛较强,而没有燃料地方空气得不到利用;

④在向烧结机布料时,易产生燃料偏析现象,大颗粒燃料集中在料层的下部,再加上烧结料层下部的蓄热作用,使烧结料层的温度差异更大,以至造成上层烧结矿的强度差,下层过熔FeO含量偏高。

燃料粒度过小,烧结速度快,燃烧所产生的热量难以使烧结料达到所需的高温,从而使烧结矿的强度下降。同时,小的燃料颗粒(小于0.5mm)使烧结料层的透气性变坏,并有可能被气流带走。

研究表明,燃料最适宜的粒度为0.5~3mm,而日本规定燃料粒度下限为0.25mm,但在我国实际生产条件下,仅仅能保证粒度上限,难以保证粒度下限。因为在生产过程中要避免0.5~0mm粒级是难以达到的。所以,一般烧结厂只要求控制其燃料粒度在0~3mm 范围内。

对于各种粒度的烧结料,燃料粒度的影响也不同,铁精矿由于粒度细,当燃料粒度减少时对烧结过程影响不大,而当其粒度稍有增大时,却使成品烧结矿的产率和强度显著下降。相反,当烧结0~8mm粉矿时,燃料粒度稍大时对烧结过程影响不大,而当减少燃料粒度时,烧结质量则明显地下降。

2.3烧结料层中燃料燃烧的基本特点

燃料在烧绪料层中的燃烧不同于一般固体燃料燃烧,而具有其自身的特点。

(1)烧结料层中固定炭含量低,按重量计算只占总料量的3%~5%,而且分布得很分散。

(2)固定炭的燃烧从料层上部向下部转移,料层中的热交换条件十分有利,固定炭燃烧十分迅速,而且集中在厚度30~40mm宽的高温区。

(3)烧结料层氧化带较宽而还原带很窄。

(4)铁的氧化物参与了氧化还原反应。

(5)离开料层的废气中存在着剩余的氧等。

这是因为在这样情况下CO2不能顺利地被碳还原成CO,而且部分CO却有可能被所遇到的空气和铁氧化物中的氧进一步氧化。由于料层下部温度低,CO仍不能全部都氧化成CO2,所以在烧结的废气中含有CO2、CO和剩余的氧。

2.4燃烧层温度及其厚度对烧结过程的影响

烧结过程不是一个等温过程。所谓温度是指烧结料层中某一点所达到的最高温度,也就

是燃料燃烧层的温度。这一层的温度水平与厚度对烧结过程的进行和产、质量的优劣有着重大的影响。

若燃烧层的温度愈高,产生的液相必然增多,燃烧层厚度增大,虽然对烧结矿的强度有利,但是由于温度过高物料过熔,使得烧结料层阻力加大,不仅延长了烧结过程的时间,而且还会使烧结矿产量下降,还原性变坏。

然而,燃烧层过窄也是不利于烧结过程,虽然透气性变好,但是不能保证各种物料高温反应正常进行,所以需要燃烧层的厚度根据不同原料有一个适宜值。

通常烧结料层的燃烧层的温度水平和厚度要取决于高温区的热平衡和固定碳的燃烧速度以及传热速度。

2.5烧结过程的热交换

(1)烧结料层的蓄热作用抽入烧结料层的空气经过热烧结矿层被预热到很高的温度后参加燃烧带的燃烧,燃烧后的废气又将下层的烧结混合料预热,因而料层越是向下热量积蓄得越多,以至于达到很高的温度。这种积蓄热量的过程好像热风炉的蓄热石的格子砖蓄热一样,所以被称为自动蓄热作用。

料层的自动蓄热作用对于提高燃烧层温度具有很大的意义。实验表明,当燃烧层上部的烧结矿层达180~220mm厚度时,上层烧结矿的自动蓄热可以提供燃烧层总热量的35%~45%。但是,当上层烧结矿层厚度超过200mm以后,换热的增长速度逐渐变慢。这是因为从上部抽入的空气带进燃烧带的热量已接近达到最高水平的恒定值。从烧结的经济性和能源节约的观点来看,应该尽可能提高料层高度,这对烧结的热利用是有利的,对产品的质量也有好处。

(2)烧结料层中温度分布和热交换的特点烧结料层中热交换可以分成两个区域。在燃料着火温度以上(即燃烧层和烧结矿层)烧结矿层的温度高于气体温度,烧结矿将热量传给抽入的空气,使其温度很快升高。在燃烧层以下,是热废气将热量传给烧结混合料使其温度很快上升,而气体自身温度迅速下降。由于烧结混合料比表面积大和水分的热导率比干矿粉高20~60倍,所以,传热速度是非常快的,据测量预热层升温速度高达1700~2000℃/min,低的也有450~550℃/min,在干燥层可达500℃/min。

由于燃料集中燃烧和烧结矿层的自动蓄热作用,越往下温度越高、热量越多、高温带越宽。因此,在研究料层中温度分布对烧结过程影响时,高温区的运动速度,高温区的温度水平与厚度受到很大的重视。

高温区运动快,即烧结速度快,产量高。但是速度过快产品强度将下降。

高温区温度可以提高产品强度,但是温度过高则还原性能不好,烧结速度下降,产量受到影响。

高温区厚度增加,可以保证烧结过程各种反应有充分的时间,对提高质量有利,但是厚度过大,气体阻力增加对烧结速度有不良的影响。

(3)影响传热速度的因素烧结料层中的温度最高点的移动速度实际上反映了料层中碳燃烧的移动速度和燃烧带下部热量的传递速度。

热量的传递速度主要取决于气流速度,气体和物料的热容量。因为空气在料层中是传热介质,风量增加燃烧带的氧量充足,固体炭燃烧速度加快,料层中高温区的移动速度随风量增加几乎成直线上升。因此,凡是可以增加通过料层风量的措施都可以增加高温区的移动速度。

此外,烧结料的性质也影响热传递速度,烧结料的热容量大,导热性能好,粒度小以及吸热反应发展等因素都会增加混合料从气流吸收热量的能力。因而随气流传热速度减慢,加之粒度小,透气性变坏就可能显著地降低燃烧带的温度。

烧结料传热速度较快,主要是因为废气中的水蒸气起作用。烧结混合料跟废气之间的热

交换面积比烧结矿大得多。因此,混合料与废气之间的热交换进行得较快。

应该指出:工艺因素的影响是多方面的。例如,在混合料中增加水分和石灰石用量时,一方面增加了吸热反应的热量消耗;另一方面它又能改善料层的透气性,使通过料层的风量增加,因而高温区的移动速度最终还是增加的。

3 水分的蒸发和冷凝

3.1烧结料中水分的来源和作用

混合料中的水分是影响烧结过程的一个极为重要的因素,它的来源可分为二部分:一部分是由烧结原料自身含水带入的;另一部分是烧结混合料在混合造球过程补加的。

混合料中的水分在烧结过程中的作用是:

(1)有利于混合料的混匀造球,从而改善料层的透气性,提高烧结生产率。

(2)原料颗粒被水润湿后,表面变得光滑(有水膜存在),可以减少气体通过料层的阻力。

(3)改善烧结料的换热条件,由于烧结料中有水分存在,改善了烧结混合料的导热性能[水的热导率为35~116J/(m2·s·℃),而矿石的热导率为0.17J/(m2·s·℃)],使得料层中的热交换条件良好,这就有利于使燃烧带限制在较窄的范围内,减少了烧结过程的料层阻力,同时也保证了在燃料消耗较少的情况下获得必要的高温。

当然,从热平衡的角度来看,去掉水分又需要消耗一部分热量,是不利的一方面,所以烧结料水分不能控制得太高或过低,必须控制在适宜的范围内。因为水分过大使混合料过湿变成泥浆状不仅浪费燃料而且更严重的是使料层的透气性变坏。若水分过小混合料不能很好的成球,使烧结料层的透气性变坏,混合料的适宜水分是根据原料的性质和粒度组成而确定的。例如,气孔多、表面粗糙、亲水性强的矿粉适宜的水分就要高一些,而组织致密、表面光滑、亲水性差的矿粉适宜水分就要低一些。粒度细的矿粉比粒度粗的矿粉吸水性强,适宜水分就要高一些,但对表面疏松多孔的褐铁矿粉烧结时所需水分要大一些。

总之,每种矿粉所需的水分是不一样的,应该通过试验确定。

3.2水分蒸发和水汽冷凝的一般规律

当烧结过程发生后,烧结料层的水分就会沿着料层不同高度和烧结的不同阶段而出现一系列的蒸发和冷凝现象。

(1)烧结料层中水分的蒸发条件所谓水分蒸发若从分子运动理论来解释,那就是,水分子经常处于运动状态,并且同一液体的各个不同分子具有不同的速度,在表面层运动速度大的分子,有可能离开水面,甚至与水的其他分子失去内聚力而变成蒸汽,这个过程叫做蒸发。

烧结过程中水分蒸发的条件是什么呢?那就是,当气相中水汽的实际分压P H2O小于在该条件下的饱和蒸气压P′H2O,即:

P H2O﹤P′H2O

饱和蒸气压P′H2O是随温度的升高而增大的,当水的温度升高到100℃时它的饱和蒸气压P′H2O=1atm,这时便会产生汽化沸腾现象。从理论上讲,蒸发速度是随大气压的减小而增大的,但是在烧结过程中,烟气压力约为0.9atm,水的汽化沸腾温度小于100℃,而实际上,在大于100℃的部分烧结混合料中仍然存在有相当部分的水分,这是因为:烟气对烧结料的传热速度很快(最大可达1100~2000℃/min);少量的水分子和薄膜水同物料粒子的表面存在着巨大的结合力的作用使得水分不容易跑掉。所以,一般认为干燥层终了温度应该为150℃左右。

当热废气进入干燥层时,由于温差大和废气中水汽分压P H2O低,故水分蒸发速度逐渐加快,废气的含湿量很快升高,温度很快降低(因为水分蒸发要吸收汽化热),而烧结料的含湿量很快降低。

烧结料温度由于处在汽化阶段,基本上维持不变。当废气含湿量逐步增加,即水汽分压P H2O升高,温度随之逐渐降低,直至接近料温。因此,料中水分蒸发速度减慢,料温缓慢

降低,随料温降低混合料的饱和蒸气压P′H2O也相应降低。当实际水汽分压等于水的饱和蒸气压时,即P H2O=P′H2O,蒸发就将停止。

(2)水汽的冷凝规律在烧结过程中从点火瞬间开始水分就开始受热蒸发使废气的水汽分压P H2O不断升高,带着水汽的废气在穿过下层冷料时,由于与烧结混合料之间进行热交换,将热量的大部分传给冷料,而自身的温度不断降低,饱和蒸气压P H2O也随之下降,当水汽分压P H2O大于饱和蒸气压P′H2O时,废气中的水汽就开始在冷料表面上发生冷凝。水汽开始冷凝的温度叫做“露点”。由于水汽冷凝,料层下部混合料的含水量逐渐增加。当含水量超过了烧结混合料的适宜水分时,我们把这种现象称为“过湿”,这层烧结料称为“过湿层”,它是烧结过程水分再分配的结果。

过湿现象在烧结过程开始的头2~3min就发生了,过湿层的最大含水量为原始水分的120%~135%,而不是像有人说的那样在全部烧结过程水汽冷凝在过湿带不断发生以至使下层舭料的过湿水分会超过原始水分的好多倍。

烧结过程中水汽的冷凝并发生过湿现象,对于烧结料层的透气性是非常不利的。因为冷凝下来的水分充塞在混合料颗粒之间的孔隙中,使气流通过的阻力大大增加,同时过湿现象会使料层下部已造好的不坚固的小球遭到破坏,甚至会出现泥浆,阻碍气体的通过,严重影响烧结过程。

(3)消除过湿层的主要措施

①预热混合料将混合料的料温预热到露点以上,就可以显著地减少料层中水汽冷凝形成的过湿现象,从而可以降低过湿层对气流的阻力,改善料层的透气性,使抽过料层空气量增加为料层内的热交换创造了良好的条件,燃烧速度加快,燃烧带厚度减薄,熔融物的冷却速度加快,阻力减少。

目前预热混合料的方法有:热返矿预热;生石灰预热;蒸汽预热;热风预热;热水预热。

②提高烧结混合料的湿容量所有增加表面的胶体物质都能增大混合料的最大湿容量,如生石灰可以消化成极细的消石灰胶体颗粒,它具有较大的比表面积,可以吸附和持有大量水分而不失去物料的松散性和透气性。

③低水分烧结把烧结混合料的水分在装入烧结台车之前尽量降低,然后在点火前向整个料面均匀地喷入一部分,约为料重的0.1%~0.5 %。这样可保持料层下部由于大颗粒偏析而具有较好的透气性,同时上层由于表面补喷水分可以增大透气性。据试验表明,当把烧结料水分降低至5.5%料面补充喷水0.3%产量提高2.7%。

这样方法的优点是:减少了过湿层的不利影响,提高了料层透气性;增大料层密度,有利于提高烧结矿的产量、质量;减少了水分蒸发热,可节省燃料消耗。

4 烧结过程中的化学反应

4.1碳酸盐的分解和矿化作用

烧结料中的碳酸盐有CaCO3、MgCO3、FeCO3、MnCO3等,其中以CaCO3为主。在烧结条件下,CaCO3在720℃左右开始分解,880℃时开始化学沸腾,其他碳酸盐相应的分解温度较低些。

碳酸钙分解产物CaO能与烧结料中的其他矿物发生反应,生成新的化合物,这就是矿化作用。反应式为:

CaCO3+SiO2=CaSiO3+CO2

CaCO3+Fe2O3=CaO·Fe2O3+CO2

如果矿化作用不完全,将有残留的自由CaO存在,在存放过程中,它将同大气中的水分进行消化作用:

CaO+H2 O=Ca(OH)2

使烧结矿的体积膨胀而粉化。

4.2铁和锰氧化物的分解、还原和氧化

(1)铁氧化物的分解、还原和氧化

铁氧化物在烧结过程中,可根据其形态、温度和气相成分,而进行分解、还原或氧化反应。

Fe2O3的分解压在1383℃时为20.6kPa(0.21atm),烧结过程中氧的分压较低(6.8~18.6kPa),故在1300~1350℃(燃烧层)即可发生热分解

6Fe2O3=4Fe3O4+O2

Fe3O2和FeO的分解压很小,在烧结过程中不可能产生热分解。但在有SiO2存在、温度大于1300℃时的情况下,Fe3O4也可能分解:

2Fe3O4+3SiO2—3(FeO·SiO2)+O2

由于Fe2 O3分解压高,烧结废气中常含少量CO,可在300~400℃开始还原,所以Fe2O3在预热层和燃烧层中即被还原;Fe3 O4的分解压低,只有在CO浓度高的气氛下才能被还原,所以还原仅在燃烧层中燃料颗粒附近的温度和cO浓度都较高的区域进行。FeO只有在燃料配比很高(>10%)的条件下才能被还原成部分金属铁。在燃料配比低的条件下,Fe2O3热分解和还原反应相对较少。在烧结矿层中,由于无碳存在,Fe3O4和FeO可部分地被氧化成Fe2O3。

(2)非铁氧化物的分解、还原和氧化MnO2和:Mn2O3的分解压很高(分解压为20.6kPa 时的温度分别为460℃和927℃),因此它们在预热层中,就可分解和被还原,生成的Mn3O4与SiO2形成低熔点的Mn2SiO4。

4.3硫及其他有害杂质的去除

FeS2在565℃时开始热分解(2FeS2——2FeS+S2),但在分解前即可进行氧化(4FeS2+11O2——2Fe2O3+8SO2),在565~1383℃,氧化和热分解同时进行,温度更高时氧化产物是Fe3O4;FeS2(FeS)也可被Fe2O3氧化,生成的SO3可以被CaO吸收生成CaSO4。缩小矿粉粒度,配合合适的燃料量以保持充分的氧化气氛和较高的温度,有利去脱;提高碱度降低去硫率,一般烧结过程可除去90%以上的硫。

硫酸盐(BaSO4等)的分解温度较高,去硫率在80%~85%。As2O3易挥发去除,但As2O5却很稳定。

PbS和ZnS可被氧化生成PbO和ZnO,熔解在硅酸盐渣相中。故As、Pb、Zn在烧结过程中较难去除,在高燃料配比的条件下,可去除一部分。加少量氯化物(CaCl2等)可生成易挥发的AsCl3、PbCl2和ZnCl2,可除去60%的As、90%的Pb和60%的Zn。K2 O、Na2O 和P2O5在烧结过程中较难去除。

5 固相间的反应与液相生成

矿粉熔融前存在固相反应。它是在矿粉被加热到其熔点以下的一定温度时,颗粒表面离子动能增加而引起的迁移、扩散和相互结合成新化合物的反应。

固相反应产物2CaO·SiO2出现的温度为500~690℃;CaO·Fe2 O3出现的温度为400~600℃;2CaO·Fe2O3为400℃;2FeO·SiO2为970℃。这些反应在预热层和燃烧层可以进行,但由于时间短,不会有很大发展。2CaO·SiO2在高温熔体中可以全部保存,2FeO·SiO2则部分分解,而CaO·Fe2O3和2CaO·Fe2O3则全部分解。

固相反应都是放热反应,其反应程度除受温度影响外,还受相互间的接触条件和化学亲和力的影响。在还原、氧化和固相反应的过程中,烧结料中会出现一些低熔点的物质,如2FeO·SiO2(熔点为1205℃)及其共晶混合物(1177~1178℃),CaO·Fe2O3(1216℃),FeO-2CaO·SiO2系共晶混合物(1280℃),CaO·Fe2 O3-CaO·2Fe2 O3系共晶混合物(1200℃)和CaO·Fe2O3—2CaO·Fe2O3-Fe3O4系共晶混合物(1180℃)。这些物质首先熔化,并不断熔解其余的物料,改变自身的成分,形成新的熔体。熔体的成分受烧结料组成和还原氧化反应程度等因素的影响,但熔体基本上可以分成硅酸盐体系和铁酸盐体系两大类。烧结矿品位高

(即含SiO2低)、碱度高和氧化程度高,有助于铁酸盐熔体的生成;反之,则有助于硅酸盐熔体的形成。熔体冷却凝固后,形成不同结构的烧结矿。在冷却凝固过程中,根据熔体成分的不同,可以结晶出赤铁矿(Fe2O3)、磁铁矿(Fe3O4)、铁酸钙(CaO·Fe2O3和2CaO·Fe2O3)、硅酸钙(2CaO·SiO2和3CaO·SiO2等)和钙铁橄榄石(CaO·FeO·SiO2)等矿物。在含TiO2和CaF2的烧结矿中,则可形成钙钛矿(CaO·TiO2)和枪晶石(3CaO·2SiO2·CaF2)。最后凝固的是低熔点的玻璃体,其组成主要是成分复杂的硅酸盐。不同的矿物组成对烧结矿的性能有很大影响。例如,铁酸钙的还原性比钙铁橄榄石好,比铁橄榄石(2FeO·SiO2)更好;2CaO·SiO2在冷却过程中产生晶变(β—2CaO·SiO2→γ—2CaO·SiO2),发生约10%的体积膨胀,引起烧结矿粉化;非晶态的玻璃体强度较晶态矿物差。凝固过程中,由于体积收缩而产生大小和数量不同的气孔,小而多的气孔有利于提高强度和还原性,大气孔结构不利于改善强度和还原性。

6 冷却、凝固和烧结矿的形成

烧结矿在冷却过程中,仍有许多物理化学变化发生。冷却速度过快,会导致玻璃质生成,从而影响烧结矿的强度。特别是在800℃以前,应当采用缓冷。因此,许多厂家均在烧结机点火器后边加保温罩。而在800℃以下,冷却速度不宜太低,这是因为冷却过缓一是影响烧结机的产量,二是会促进正硅酸钙的低温相变,从而导致它粉化。

液相物随温度的降低而逐渐开始冷凝。各种化合物开始结晶,最后形成具有一定强度的微孔块状烧结矿。

烧结矿的矿物组成,因烧结原料和操作条件的不同而异。烧结矿的碱度是影响烧结矿矿物组成的主要因素。

非自熔性烧结矿,主要矿物为磁铁矿、赤铁矿、铁橄榄石和玻璃质等。

自熔性烧结矿,主要矿物为磁铁矿、赤铁矿、钙铁橄榄石及玻璃质、铁酸钙、硅酸钙等。

高碱度烧结矿,主要矿物为磁铁矿、钙质浮土体、铁酸钙及硅酸三钙、钙酸二钙等。

烧结生产知识 一、铁矿石烧结知识(原料条件) 1、天然矿粉与烧结 1)天然矿粉包括富矿粉和贫矿粉,其中天然矿粉含铁量在45%以上的通常称为富矿粉,含铁量低于45%的通常称为贫矿粉。45%这个界限随着冶炼技术的发展是会变化的。 2)铁矿粉烧结是重要的造块技术之一。由于开采时产生大量的铁矿粉,特别是贫铁矿富选促进了铁精矿粉的生产发展,使铁矿粉烧结成为规模最大的造块作业。烧结矿比天然矿石有许多优点,如含铁量高、气孔率大、易还原、有害杂质少、含碱性熔剂等。 2、铁矿石分类: 按照铁矿物不同的存在形态,分为磁铁矿、赤铁矿、褐铁矿、菱铁矿四大类。 1)磁铁矿:磁铁矿化学式为Fe3O4,也可以视为Fe2O3与FeO的固溶体。比密度为4.9--5.2t/m3,硬度为5.5--6.5,难还原和破碎,有金属光泽,具有磁性。其理论含铁量为72.4%。磁铁矿晶体为八面体,组织结构较致密坚硬,一般成块状和粒状,表面颜色由钢灰色到黑色,条痕均是黑色,俗称青矿。 2)赤铁矿:赤铁矿俗称“红矿”,化学式为Fe2O3,其矿物成份是不含结晶水的三氧化二铁,密度为4.8—5.3,硬度不一,结晶完整的赤铁矿硬度为5.5—6.0,理论含铁量70%。赤铁矿由非常致密的结晶组织到很分散的粒状,结晶的赤铁矿外表颜色为钢灰色和铁黑色,其它为暗红色,但条痕均为暗红色。 3)褐铁矿:褐铁矿石(mFe2O3. nH2O)是一种含结晶水的Fe2O3,按结晶水含量不同,褐铁矿分为五种,其中以2Fe2O3. 3H2O形式存在的较多。 4)菱铁矿:菱铁矿石的化学式为FeCO3,理论含铁量为48.2%。自然界中常见的是坚硬致密的菱铁矿,外表颜色为灰色和黄褐色,风化后变为深褐色,条痕为灰色或带黄色,由玻璃光泽。菱铁矿的比重为3.8吨/米3,无磁性。 3、铁矿粉分类: 1)精矿粉:也称选粉。是天然矿石经过破碎、磨碎、选矿等加工处理,除去一部分脉石和杂质,使含铁量提高后的极细的矿粉叫精矿粉。精矿粉按照选矿方法的不同分为多种精矿粉,如磁选、浮选、重选等精矿粉。 2)富矿粉:是铁矿石受到自然界的风化作用,或在开采、运输、处理过程中产生粉末,其粒度为0~10mm。 4、烧结生产对含铁原料有那些要求: 铁矿粉是烧结生产的主要原料,它的物理化学性质对烧结矿质量影响最大,主要要求铁矿粉品位高、成分稳定、杂质少、脉石成分适用于造渣,粒度适宜。烧结用的精矿粒度不宜太细,一般小于0.074mm(-200目)的量小于80%。 5、常用熔剂的性能、成分及表示符号 烧结过程中通常使用的碱性熔剂有石灰石(CaCO3)、消石灰[Ca(OH)2]、生石灰(CaO)、白云石[Ca. Mg(CO3)2]和菱镁石(MgCO3) 。纯石灰石CaO理论含量56%;生石灰一般含CaO85%左右;消石灰又称熟石灰,理论含CaO为75.68%;菱镁石(MgCO3)的理论含MgO为47.6%。 烧结过程中又有的也使用一些酸性熔剂,主要有:橄榄石、蛇纹石、石英石。橄榄石的化学式为(Mg. Fe)2. SiO2,蛇纹石的化学式为3MgO.2SiO2.H2O。对酸性熔剂,要求其含SiO2含量在90%以上,Al2O3在2%以上。 6、常用燃料:无烟煤、焦粉。 二、烧结理论与工艺内容 1、烧结的含义:铁矿粉在一定的高温作用下,部分颗粒表面发生软化和融化,产生一定量的液

?烧结工艺流程 烧结是钢铁生产工艺中的一个重要环节,它是将铁矿粉、粉(无烟煤)和石灰按一定配比混匀。经烧结而成的有足够强度和粒度的烧结矿可作为炼铁的熟料。利用烧结熟料炼铁对于提高高炉利用系数、降低焦比、提高高炉透气性保证高炉运行均有一定意义。 由于烧结技术具体的作用和应用太广泛了, 以下介绍一下烧结生产在钢铁工业粉矿造块的意义和作用 我国的铁矿石大部分都是贫矿,贫矿直接入炉炼铁是很不合算b,因此必须将贫矿进行破碎、选出高品位的精矿后,再将精矿粉造块成为人造富矿才能入高炉冶炼。所以,粉矿造块是充分合理利用贫矿的不可缺少的关控环节。 富矿的开采过程中要产生粉矿,为了满足高炉的粒度要兔在整较过程中也会产生粉矿,粉矿直接入炉会51起高炉不顺。恶化高炉技术经济指标,因此粉矿也必须经过造块才能入炉。 粉矿经过迭决后,可以进一步控制相改善合铁原料的性肠获得气孔串高、还原性好、强度合适、软熔温度较高、成份稳定的优质冶金原料,有助于炉况的稳定和技术经济指标的改善。

粒矿造块过程中,还可以除去部份有害杂质,如硫、氟、砷、锌等,有利于提高生铁的质量。因为人造富矿比天然富矿更具有优越性,成为了现代商炉原料的主要来源。 粉矿迭块还可综合利用含铁、合被、台钙的粉状工业废料,如高炉炉尘、钢迢、轧钢皮、均热炉渣、硫酸渣、染料铁红、电厂烟尘灰笔适当配入可以成为廉价的高炉好原料,又可以减少环境污染,取得良好的经济效益和社会效益。 粉矿造铁是现代高炉冶炼并获得优质高产的基础,对于高炉冶炼有君十分重要的意义,是钢铁工业生产必不可少的重要工序,对钢铁生产的发展起着重要作用。 1.2粉矿造块的方法 粉矿造块方法很多,主要是烧结矿和球团矿。此外,还有压制方团矿、辊压团矿、蒸养球团t碳酸化球团,其成球方式和固结方法与球团矿不同,还有小球烧结,国外称为HPs球团化挠结矿,界于球团和烧结之间;还有铁焦生产,是炼焦和粉矿造块相结合。 球团矿的焙烧方法主要乞竖队带式焙烷仇链蓖机—回转窃。目前地方小铁厂还有平地堆烷的。 烧结方法主要有吹风烧结法和抽风烧结法两大类。吹风烧结有平地堆挠、饶结识、挠结盘,抽风烧结有路式侥结、艰面步进式烧绍机、带式烧结机、环形挠结机电即日本矢作式)。 国内外苫遍采用的是常式抽风烧结机,在我国地方小铁广还有相当一部分用平地吹风堆烧和箱式抽风烧结。比外,还有回转窑浇结法、悬浮烧结法。 所谓“烧结”就是指粉状物料加热到熔点以下而粘结成固体的现象. 烧结过程简单来说,就是把品位满足要求,但粒度却不满足的精矿与其他辅助原料混合后在烧结机上点火燃烧,重新造块,以满足高炉的要求。点火器就是使混合料在烧结机上燃烧的关键设备,控制好点火器的温度、负压等,混合料才能成为合格的烧结成品矿。 烧结的主要体系是,配料,混料,看火等。看火的经验:看火主要控制的三点温度是;点火温度,终点温度,和总管废气温度。一般来说把终点温度控制在倒数第2号风箱的温度。 铁矿粉造块 铁矿粉造块目前主要有两种方法:烧结法和球团法。两种方法所获得的块矿分别为烧结矿和球团矿。 铁矿粉造块的目的: ◆综合利用资源,扩大炼铁用的原料种类。 ◆去除有害杂质,回收有益元素,保护环境。 ◆改善矿石的冶金性能,适应高炉冶炼对铁矿石的质量要求。 一、铁矿粉烧结生产

填空题 *bn1.筛分的目的是将矿石分级和_____________。 *bn2.黑旺矿是_____________矿石。 *bn3.衡量固体燃料的主要质量指标是:_____________、挥发分、灰分。 *cn4.物料的粒度_____________、粘度小时容易混合均匀。 *cn5.烧结使用的以_____________原料为主。 *bn6.集中配料就是将各种原料集中于配料室各料仓中,然后根据_____________进行配料。 *cn7.圆盘给料机运行时,料随_____________转动从出料口的一方排出物料。*cn8.物料在混合机内受到摩擦力、重力等力的作用,使其产生剧烈运动而被_____________。 *bn9.物料颗粒之间的相对运动越激烈、混合时间越长,则_________越好。*an10.返矿是由小颗粒烧结矿和一部分_____________的生料组成。 *cn11.烧结矿二元碱度计算公式为:_____________。 *cn12.高碱度烧结矿的矿相主要是_____________。 *cn13.烧结原料中硫的存在形式主要有_____________硫化物、硫酸盐。 *cn14.高碱度烧结矿脱硫效果_____________。 *cn15.物理水在_____________0C即可蒸发。 *bn16.含铁原料粒度过粗对脱硫_____________。 *bn17.烧结常用的固体燃料有_____________。 *an18.精粉的矿物形态为_____________。 *an19.磁铁矿的分子式_____________。 *an20.石灰石的主要成分_____________。 *bn21.高炉煤气的主要可燃成分是_____________。 *是高炉冶炼时由高炉煤气带出来的炉尘。 *bn23.在烧结生产中常用的熔剂为_____________熔剂。 *an24.固体燃料通常起烧结过程的_____________、升温等作用。 *cn25.中和料将各种不同品种或同品种不同质的原料按_____________借用各种机械进行混匀,使其物化性能趋近均一。 *bn26.烧结原料中水分来源于物理水和_____________。

铁矿粉烧结生产工艺流程 1.烧结的概念 将各种粉状含铁原料,配入适量的燃料和熔剂,加入适量的水,经混合和造球后在烧结设备上使物料发生一系列物理化学变化,将矿粉颗粒黏结成块的过程。 2. 烧结生产的工艺流程 目前生产上广泛采用带式抽风烧结机生产烧结矿。烧结生产的工艺流程如图2—4所示。主要包括烧结料的准备,配料与混合,烧结和产品处理等工序。 图2-4 抽风烧结工艺流程 ◆烧结原料的准备 ①含铁原料 含铁量较高、粒度<5mm的矿粉,铁精矿,高炉炉尘,轧钢皮,钢渣等。

②熔剂 要求熔剂中有效CaO含量高,杂质少,成分稳定,含水3%左右,粒度小于3mm的占90%以上。 在烧结料中加入一定量的白云石,使烧结矿含有适当的MgO,对烧结过程有良好的作用,可以提高烧结矿的质量。 ③燃料 主要为焦粉和无烟煤。 对燃料的要求是固定碳含量高,灰分低,挥发分低,含硫低,成分稳定,含水小于10%,粒度小于3mm 的占95%以上。 对入厂烧结原料的一般要求见表2—2。 表2-2 入厂烧结原料一般要求 ◆配料与混合 ①配料 配料目的:获得化学成分和物理性质稳定的烧结矿,满足高炉冶炼的要求。 常用的配料方法:容积配料法和质量配料法。

容积配料法是基于物料堆积密度不变,原料的质量与体积成比例这一条件进行的。准确性较差。 质量配料法是按原料的质量配料。比容积法准确,便于实现自动化。 ②混合 混合目的:使烧结料的成分均匀,水分合适,易于造球,从而获得粒度组成良好的烧结混合料,以保证烧结矿的质量和提高产量。 混合作业:加水润湿、混匀和造球。 根据原料性质不同,可采用一次混合或二次混合两种流程。 一次混合的目的:润湿与混匀,当加热返矿时还可使物料预热。 二次混合的目的:继续混匀,造球,以改善烧结料层透气性。 用粒度10~Omm的富矿粉烧结时,因其粒度已经达到造球需要,采用一次混合,混合时间约50s。 使用细磨精矿粉烧结时,因粒度过细,料层透气性差,为改善透气性,必须在混合过程中造球,所以采用二次混合,混合时间一般不少于2.5~3min。 我国烧结厂大多采用二次混合。 ◆烧结生产 烧结作业是烧结生产的中心环节,它包括布料、点火、烧结等主要工序。 ①布料 将铺底料、混合料铺在烧结机台车上的作业。 当采用铺底料工艺时,在布混合料之前,先铺一层粒度为10~25mm,厚度为20~25mm的小块烧结矿作为铺底料,其目的是保护炉箅,降低除尘负荷,延长风机转子寿命,减少或消除炉箅粘料。 铺完底料后,随之进行布料。布料时要求混合料的粒度和化学成分等沿台车纵横方向均匀分布,并且有一定的松散性,表面平整。 目前采用较多的是圆辊布料机布料。 ②点火 点火操作是对台车上的料层表面进行点燃,并使之燃烧。 点火要求有足够的点火温度,适宜的高温保持时间,沿台车宽度点火均匀。

烧结工艺流程 烧结是钢铁生产工艺中的一个重要环节,它是将铁矿粉、粉(无烟煤)和石灰按一定配比混匀。经烧结而成的有足够强度和粒度的烧结矿可作为炼铁的熟料。利用烧结熟料炼铁对于提高高炉利用系数、降低焦比、提高高炉透气性保证高炉运行均有一定意义。 由于烧结技术具体的作用和应用太广泛了, 以下介绍一下烧结生产在钢铁工业粉矿造块的意义和作用 我国的铁矿石大部分都是贫矿,贫矿直接入炉炼铁是很不合算b,因此必须将贫矿进行破碎、选出高品位的精矿后,再将精矿粉造块成为人造富矿才能入高炉冶炼。所以,粉矿造块是充分合理利用贫矿的不可缺少的关控环节。 富矿的开采过程中要产生粉矿,为了满足高炉的粒度要兔在整较过程中也会产生粉矿,粉矿直接入炉会51起高炉不顺。恶化高炉技术经济指标,因此粉矿也必须经过造块才能入炉。 粉矿经过迭决后,可以进一步控制相改善合铁原料的性肠获得气孔串高、还原性好、强度合适、软熔温度较高、成份稳定的优质冶金原料,有助于炉况的稳定和技术经济指标的改

善。粒矿造块过程中,还可以除去部份有害杂质,如硫、氟、砷、锌等,有利于提高生铁的质量。因为人造富矿比天然富矿更具有优越性,成为了现代商炉原料的主要来源。 粉矿迭块还可综合利用含铁、合被、台钙的粉状工业废料,如高炉炉尘、钢迢、轧钢皮、均热炉渣、硫酸渣、染料铁红、电厂烟尘灰笔适当配入可以成为廉价的高炉好原料,又可以减少环境污染,取得良好的经济效益和社会效益。 粉矿造铁是现代高炉冶炼并获得优质高产的基础,对于高炉冶炼有君十分重要的意义,是钢铁工业生产必不可少的重要工序,对钢铁生产的发展起着重要作用。 1.2 粉矿造块的方法 粉矿造块方法很多,主要是烧结矿和球团矿。此外,还有压制方团矿、辊压团矿、蒸养球团t碳酸化球团,其成球方式和固结方法与球团矿不同,还有小球烧结,国外称为HPs球团化挠结矿,界于球团和烧结之间;还有铁焦生产,是炼焦和粉矿造块相结合。 球团矿的焙烧方法主要乞竖队带式焙烷仇链蓖机—回转窃。目前地方小铁厂还有平地堆烷的。 烧结方法主要有吹风烧结法和抽风烧结法两大类。吹风烧结有平地堆挠、饶结识、挠结盘,抽风烧结有路式侥结、艰面步进式烧绍机、带式烧结机、环形挠结机电即日本矢作式)。 国内外苫遍采用的是常式抽风烧结机,在我国地方小铁广还有相当一部分用平地吹风堆烧和箱式抽风烧结。比外,还有回转窑浇结法、悬浮烧结法。 所谓“烧结”就是指粉状物料加热到熔点以下而粘结成固体的现象. 烧结过程简单来说,就是把品位满足要求,但粒度却不满足的精矿与其他辅助原料混合后在烧结机上点火燃烧,重新造块,以满足高炉的要求。点火器就是使混合料在烧结机上燃烧的关键设备,控制好点火器的温度、负压等,混合料才能成为合格的烧结成品矿。 烧结的主要体系是,配料,混料,看火等。看火的经验:看火主要控制的三点温度是;点火温度,终点温度,和总管废气温度。一般来说把终点温度控制在倒数第2号风箱的温度。 铁矿粉造块 铁矿粉造块目前主要有两种方法:烧结法和球团法。两种方法所获得的块矿分别为烧结矿和球团矿。 铁矿粉造块的目的: ◆综合利用资源,扩大炼铁用的原料种类。 ◆去除有害杂质,回收有益元素,保护环境。 ◆改善矿石的冶金性能,适应高炉冶炼对铁矿石的质量要求。 一、铁矿粉烧结生产

铁矿粉烧结理论 烧结过程是许多物理化学变化的综合过程。这个过程不仅错综复杂,而且瞬息万变,在几分钟甚至几秒钟内,烧结料就因强烈的热交换而从70 ℃以下被加热到1200~1400℃,与此同时,它还要从固相中产生液相,然后液相又被迅速冷却而凝固。这些物理化学变化包括:燃料的燃烧和热交换;水分的蒸发及冷凝;碳酸盐的分解,燃料中挥发分的挥发;铁矿物的氧化、还原与分解;硫化物的氧化和去除;固相间的反应与液相生成;液相的冷却凝结和烧结矿的再氧化等。 1 烧结过程料层的变化 烧结混合料点火以后,整个烧结过程是在9.8~15.71kPa负压抽风下自上而下进行的,根据料层的变化可将烧结过程沿料层的高度分为5个带(图3—1):烧结矿带、燃烧带、预热带、干燥带和过湿带。它们在点火后依次出现,然后又相继消失,到烧结机尾只剩下烧结矿带。在烧结混合料中的燃料被点燃后,随抽入的空气继续燃烧,于是料层的表面形成了燃烧层,当这一层的燃料燃烧完毕后,下部料层中的燃料继续燃烧,于是燃烧层向下移动,而其上部形成了烧结矿层。燃烧层产生的高温废气进入燃烧层以下的料层之后,很快将热量传递给烧结料,使料温急剧上升。随着温度的升高,到1000℃以上,首先出现混合料中的水分蒸发,达到300~400℃,水分蒸发完毕,继续升高到800℃,混合料中的燃料着火。这样,燃烧层下部形成了100~400℃之间以水分蒸发为主的干燥层和400~800℃之间的预热层。实际上,干燥层和预热层之间没有明显的界限,因此,也有统称为干燥一预热层的。高温废气将热量传递给混合料使之干燥和预热之后,进入干燥层以下的料层,当温度下降到水蒸气的露点(大约60℃)以下时,在干燥层中蒸发进入废气的水分在这里重新凝结,形成了过湿层。随着烧结过程的进行,燃料层、预热层和干燥层逐渐下移,烧结矿层逐渐扩大,湿料层逐渐缩小,最后全部烧结料变为烧结矿层。 2 燃料的燃烧和热交换 2.1烧结矿生产使用的燃料 烧结生产使用的燃料分为点火燃料和烧结燃料两种。 点火燃料有嗣鼻燃料(高炉煤气、焦炉煤气、发生炉煤气和天然气等)和液体燃料(重油)两种,固体燃料已经不再使用。 烧结燃料主要指在料层内燃烧的固体燃料,最常用的是碎焦粉粉末和无烟煤等。无烟煤是各种煤中炭化最好的烧结燃料,在生产上要求无烟煤的发热量大于25000kJ/kg,挥发分小于10%,灰分小于15%,硫小于2.5%,进厂的粒度小于40mm。挥发分高的煤不宜做烧结燃料,因为煤在烧结中的挥发物会被抽入抽风机和抽风系统,冷凝后使除尘器、抽风机等挂泥结垢。 2.2 烧结生产对燃料物理化学性能的要求

铁矿石基础知识汇总 一、铁矿石品种 1、PB粉、块(Pb Fines/Pb Lumps):产于澳大利亚,又称皮尔巴拉混合矿(必和必拓公司经营),粉的品位在61.5%左右,部分褐铁矿,烧结性能较好;块的品位在62.5%左右,属褐铁矿,还原性好,热强度一般。PB粉和块可由汤姆普赖斯矿、帕拉布杜矿、马兰杜矿、布鲁克曼矿、那牟迪矿和西安吉拉斯矿等矿山的粉矿混匀成。 2、杨迪粉(Yandi Fines):产于澳大利亚(必和必拓公司经营),品位在58%左右,铝含量低,属褐铁矿,结晶水较高,混合制料所需水分要求较高,因其结构疏松,烧结同化性和反应性较好,因此可部分替代纽曼山粉矿或巴西粉矿。含相对低的Al2O3,而且这两种矿粉都比哈默斯利矿粉粗,它们都有合理的冶炼性能,但烧结性能不佳。 3、麦克粉(Mac Fines):MAC粉的正常品位在61.5%左右,目前供给中国市场多为58%左右的品位,部分属褐铁矿,烧结性能较好,含有5%左右的结晶水,炼铁时烧损较高,随其配比加大,烧结矿的烧成率逐步下降。经钢厂研究,MAC粉配比在15%-20%时烧结矿小于5mm级水平较低,配比为20%的烧结成品率最高。 4、纽曼粉、块矿(Newman Fines/Newman Lumps):产于澳大利亚的东皮尔巴拉的纽曼镇的纽曼山矿,属赤铁矿,烧结性能较好,粉的品位在62.5%左右,块的品位在65%左右,由澳大利亚西澳州必和必拓公司生产。 5、罗布河粉、块(Robe River Fines/Robe River Lumps):产于澳大利亚的罗布河铁矿联合公司;品位在57.5%左右,含3%-5%的复合水,这会导致高燃料率及低生产率;属于褐铁矿,烧结性能不好,但其烧结矿的冶炼性能很好。 6、火箭粉:又称FMG(福蒂斯丘金属集团(Fortescue metal Group (FMG)))粉,由澳大利亚第三大铁矿石生产商FMG公司生产;据说用作火箭发动机燃料的一种成分,故称火箭粉,其品位在58.5%左右,硅4左右,铝1.5左右,属于褐铁矿,烧结性能较好,储量大且单烧品位高,结晶水在8%左右。FMG粉矿化学成分优于扬迪粉,但烧结性能和造球性能不如扬迪粉。 7、火箭特粉:由FMG公司生产的品位57.5%左右的火箭粉,硅5个左右,铝2个左右,其它冶炼性能同火箭粉。超特粉的品位低于火箭特粉1个品位,在56.5%左右,硅6左右,铝3个左右,结晶水在8.5%左右,其它冶炼性能类似。 8、阿特拉斯粉块:由澳大利亚第四大铁矿石生产商Atlas Iron公司生产的位于澳大利亚皮尔巴拉矿山的铁矿石,品位在57.5%,属褐铁矿,结晶水在9%左右,硅含量高,在8%左右,物理化学性能和冶炼性能跟火箭粉的超特粉相近。 9、KMG粉:由澳大利亚私人矿业公司KMG生产,该矿位于澳大利亚珀斯,是距离中国最近的西澳矿山,紧邻西澳最北的港口。矿山预计两年内产矿6700万吨,为58-59%的低品位粗粉赤铁矿为主,硅8%,铝3%,磷0.08%,硫0.03%。性能类似于火箭特粉,但比火箭特粉的硅高很多。 10、CSN粉、块:巴西CSN公司(全称为巴西国有黑色金属公司)生产的铁矿石,铁含量在65%以上,硅含量在1%-2%。 11、SSFT粉,巴西淡水河谷公司专门为中国市场配制的烧结粉,SSFT的铁含量在65%左右,硅含量在4.4%左右。 12、卡粉:卡拉加斯粉的简称,英文简称SFCJ粉,全称SINTER FEED Carajas,铁含量在65%以上(65-67%),硅含量在1%-2%。铝1%左右,磷0.033-0.045%,烧损1.6%左右,水分8-9%,产于巴西卡拉加斯矿的铁矿石,因为该地方的粉矿的质量优异,不会像南部矿源那样参差,所以在国际市场上十分受欢迎,价格也高于南部矿源。 13、巴西南部粉:该矿位于巴西有南部矿源“铁四角”,又称巴西南部粉,南部矿区主要矿山有Itabira、Mariana、Mihas Centrals、Paraopebal、Vargem Grande、Itabiritos,均处于巴西铁四角地区,南部矿区主要开采方式为露天开采。这一带以铁英岩为主,赤铁矿含量较高,含铁量在66%左右。主要包括SSFG粉(巴西南部标准烧结粉,铁品位65%,硅3.2-3.8%,铝1.2-1.8%,磷0.049-0.065%,锰0.25-0.40%,水6.5-8.5%,烧损1.7%左右),SFOT粉等。 14、巴粗:指巴西粗颗粒粉矿,是巴西粗粉的统称,包括卡粉、SSFT粉、CSN粉、南部粉等。品位从65%-58%不等,其中东南部铁四角生产的矿粉冶炼性能最好。 15、印粉:指印度细颗粒粉矿,但不符合印粗的颗粒度标准。品位从40%-63.5%不等,属赤铁矿,高品位冶炼性能优良,低品位硅铝成分较高,具有较高的冶炼价值。 二、铁矿石粒度分类

1;概述抽风烧结过程,按烧结料层自上而下分哪几带?并指出各带的特点以及各带是怎样变化的? 答:抽风烧结过程是将混合料配以适量的水分,混合、制粒后,铺在带式烧结机的炉箅上,点火后用一定负压抽风,使烧结过程自上而下地进行。烧结从烧结台车上卸下,经破碎、冷却、制粒、筛分,分出成品烧结矿、返矿和铺底料。 自上而下分为:烧结矿层﹑燃烧层﹑预热层﹑干燥层﹑过湿层。 (1)烧结层:温度在1000℃,随着烧结矿层的下移和冷空气的通过,物料温度逐渐下降,熔融液相被冷却,凝固成多孔结构的烧结矿。烧结矿层逐渐增厚,整个料层透气性变好真空度变低;高温熔融物凝固成烧结矿,伴随着结晶和析出矿物,同时抽入的冷空气被预热,烧结矿被冷却,与空气接触的低价氧化物可能被氧化。 (2)燃烧层:被烧结矿层预热的空气进入燃烧层,与固体碳接触时发生燃烧反应,放出大量的热,温度1300—1500℃的高温,形成一定的气相组成;低熔点物质继续发生并熔化,形成一定数量的液相,部分氧化物分解、还原、氧化,硫化物、硫酸盐和碳酸盐等分解。 (3)预热层:热交换很剧烈,废气温度很快降低,此层温度很薄,所处温度在150–700℃之间;部分结晶水,碳酸盐分解。硫化物,高价铁氧化物分解氧化。部分铁氧化物还原以及固相反应等。 (4)干燥层:由于湿料的导热性好,料湿很快升高到100℃以上,水分完全蒸发需要到120–150℃左右;由于升温速度快,干燥层和预热层很难截然分开,有时又称为干燥预热层,其厚度只有20–40nm。 (5)过湿层:根据不同的物料,过湿层增加的冷凝水介于1%–2%之间。但在实际烧结矿时,发现在烧结料下层有严重的过湿现象,这是因为在强大的气流和重力作用下烧结水分比较高,烧结料的原始结构被破坏,料层中的水分向下机械转移,特别是那些湿容量较小的物料容易发生这种现象。水汽冷凝使得料层的透气性大大恶化,对烧结过程产生很大影响。

我国铁矿由于贫矿多(占总储量的97.5%)和伴(共)生有其他组分的综合矿多(占总储量的1/3),所以在冶炼前绝大部分需要进行选矿处理。 (一)矿石破碎 我国选矿厂一般采用粗破、中破和细破三段破碎流程破碎铁矿石。粗破多用1.2m或1.5m旋回式破碎机,中破使用2.1m或2.2m标准型圆锥式破碎机,细破采用2.1m或2.2m短头型圆锥式破碎机。通过粗破的矿石,其块度不大于1m,然后经过中、细破碎,筛分成矿石粒度小于12mm的最终产品送磨矿槽。 (二)磨矿工艺 我国铁矿磨矿工艺,大多数采用两段磨矿流程,中小型选矿厂多采用一段磨矿流程。由于采用细筛再磨新工艺,近年来一些选矿厂已由两段磨矿改为三段磨矿。采用的磨矿设备一般比较小,最大球磨机3.6m×6m,最大棒磨机3.2m×4.5m,最大自磨机5.5m×1.8m,砾磨机2.7m×3.6m。 磨矿后的分级基本上使用的是螺旋分级机。为了提高效率,部分选矿厂用水力旋流器取代二次螺旋分级机。 (三)选别技术 1.磁铁矿选矿:主要用来选别低品位的“鞍山式”磁铁矿。由于矿石磁性强、好磨好选,国内磁选厂均采用阶段磨矿和多阶段磨矿流程,对于粗粒嵌布的磁铁矿采用前者(一段磨矿),细粒、微细粒嵌布的磁铁矿采用后者(二段或三段磨矿)。我国自己研制的系列化的永磁化,使磁选机实现了永磁化。70年代以后,由于在全国磁铁矿选矿厂推广了细筛再磨新技术,使精矿品位由62%提高到了66%左右,实现了冶金工业部提出精矿品位达到65%的要求。 2.弱磁性铁矿选矿:主要用来选别赤铁矿、褐铁矿、镜铁矿、菱铁矿、假象赤铁矿或混合矿,也就是所谓的“红矿”。这类矿石品位低、嵌布粒度细、矿物组成复杂,选别困难。80年代后,选矿技术方面对焙烧磁选、湿式强磁选、弱磁性浮选和重选等工艺流程、装备和新品种药剂的研究不断改进,使精矿品位、金属回收率不断提高。如鞍钢齐大山选矿厂采用弱磁—强磁—浮选的新工艺流程,获得令人鼓舞的成就。 3.多金属共(伴)生矿选矿:这类矿石成分复杂、类型多样,因此采用的方法、设备和流程也各不相同,如白云鄂博铁矿采用反浮选—多梯度磁选、絮凝浮选、弱磁-反浮选-强磁选、弱磁-正浮选、焙烧磁选等不同的工艺流程,以提高铁的回收率,并综合回收稀土氧化物。攀枝花铁矿通过磁选获得TFe53%左右的钒铁精矿,磁选后的尾矿通过弱磁扫选-强磁选-重选-浮选-干燥电选,获得钛精矿和硫钴精矿,回收钛和钴。大冶铁矿采用弱磁-强磁和浮选,综合回收铁、铜和钴、硫等元素。 (四)烧结球团技术 烧结技术是我国人造富矿的主要手段。1996年共生产人造富矿16095.6万t,其中重点企业9485.9万t,占58.9%,地方国营企业6133.7万t,占38.1%。 我国在细精矿烧结的技术上已达到相当水平。鞍钢早在50年代初就在烧结机上成功地把酸性烧结矿制作方法改为碱性烧结矿制作方法,在世界上第一个用消石灰或生石灰作熔剂解决了细精矿烧结问题。 烧结球团的装备水平也有所提高,全国共有烧结机419台,总面积15522m2,其中:130m2级以上的烧结机有22台,合计面积4107m2;24~129m2的烧结机197台,合计面积9387m2;小于24m2的烧结机200台,合计面积2028m2。1994年2月24日在马鞍山钢铁厂投产的300m2烧结机,是我国除宝钢外自行设计、制造和建设的规模最大的现代化烧结机。

烧结工艺流程图: 图片: 烧结工艺流程图: 烧结是钢铁生产工艺中的一个重要环节,它是将铁矿粉、粉(无烟煤)和石灰按一定配比混匀。经烧结而成的有足够强度和粒度的烧结矿可作为炼铁的熟料。利用

烧结熟料炼铁对于提高高炉利用系数、降低焦比、提高高炉透气性保证高炉运行均 有一定意义。 由于烧结技术具体的作用和应用太广泛了, 以下介绍一下烧结生产在钢铁工业 粉矿造块的意义和作用 我国的铁矿石大部分都是贫矿,贫矿直接入炉炼铁是很不合算b,因此必须将贫矿进行破碎、选出高品位的精矿后,再将精矿粉造块成为人造富矿才能入高炉冶炼。 所以,粉矿造块是充分合理利用贫矿的不可缺少的关控环节。 富矿的开采过程中要产生粉矿,为了满足高炉的粒度要兔在整较过程中也会产生粉矿,粉矿直接入炉会51起高炉不顺。恶化高炉技术经济指标,因此粉矿也必须经 过造块才能入炉。 粉矿经过迭决后,可以进一步控制相改善合铁原料的性肠获得气孔串高、还原性好、强度合适、软熔温度较高、成份稳定的优质冶金原料,有助于炉况的稳定和技术经济指标的改善。粒矿造块过程中,还可以除去部份有害杂质,如硫、氟、砷、锌等,有利于提高生铁的质量。因为人造富矿比天然富矿更具有优越性,成为了现 代商炉原料的主要来源。 粉矿迭块还可综合利用含铁、合被、台钙的粉状工业废料,如高炉炉尘、钢迢、轧钢皮、均热炉渣、硫酸渣、染料铁红、电厂烟尘灰笔适当配入可以成为廉价的高炉好原料,又可以减少环境污染,取得良好的经济效益和社会效益。 粉矿造铁是现代高炉冶炼并获得优质高产的基础,对于高炉冶炼有君十分重要的意义,是钢铁工业生产必不可少的重要工序,对钢铁生产的发展起着重要作用。

铁矿石基础知识 一、矿石基础 1、粒度:粒度太小时影响高炉内料柱的透气性,煤气上升阻力增大。粒度过大又将影响炉料的加热和矿石的还原。由于粒度大,减少了煤气和矿石的接触面积,使矿石中心部分不易还原,从而使还原速度降低,焦比升高。 粗粉:基本在0-10毫米,但10毫米以上一般不超过10%,0.15毫米以下最大不超过35%。精粉:基本是国内产,在200目以下。国内一般用外矿都是粗粉,精粉要求0.074mm 以下的不少于70%。 块矿:有两种,一种是标准块,粒度6-40毫米。另外一种是混合块,混合块一般需要筛选破碎后才可以使用。原矿:未经选矿或加工的矿石。少数原矿可直接应用,大多数原矿需经选矿或其他技术加工后才能利用。 2、铁精粉酸碱度: (CaO+MgO)/(SiO2+Al2O3)>1.2;碱性矿石; (CaO+MgO)/(SiO2+Al2O3)=0.8~1.2;自溶性矿石; (CaO+MgO)/(SiO2+Al2O3)=0.5~0.8;半自溶矿石; (CaO+MgO)/(SiO2+Al2O3)<0.5;酸性矿石; 也可以简化成CaO/SiO2比进行评价。国内的铁矿大多是酸性矿石。 3、酸性烧结矿:碱度(CaO/SiO2)小于0.5的烧结矿,由铁精矿或富矿粉不加或少加熔剂烧结而成。机械强度较高,但还原性差;单独使用此种矿入炉冶炼,需加入大量石灰石;而且还原性差,导致高炉产量低、焦比高。如果高炉为了更好地脱硫则希望使用碱性矿。 4、铁精矿要求:(1)含铁量要高。磁铁精矿含铁量要在65%以上,赤铁精矿在60%以上,褐铁精矿应在50%以上。含铁量的波动小于±0.5%。(2)水分要低。水分对贮存运输、矿石混匀、造球等都有很大影响。一般磁铁精矿的水分应低于10%。(3)粒度合适。

钢铁冶金技术课程 技术论文 论文题目:铁矿石烧结矿生产工艺简介 系别:机电工程系 专业年级:12级机电一体化一班 学生姓名:郑澜涛学号:33011201021 日期:2013年11月

目录 一、引言 (1) 二、烧结原料的准备 (1) (1)含铁原料 (1) (2)熔剂 (1) (3)燃料 (1) 三、配料与混合 (1) (1)配料 (1) (2)混合 (1) 四、烧结生产 (2) (1)布料 (2) (2)点火 (2) (3)烧结 (3) 五、烧结过程中的基本化学反应 (3) (1)固体碳的燃烧反应 (3) (2)碳酸盐的分解和矿化作用 (3) (3)铁和锰氧化物的分解、还原和氧化 (4) 六、烧结矿的处理 (4) 七、烧结矿的质量指标 (4) (1)评价 (4) (2)化学成分 (4) (3)强度 (4) (4)还原性 (4) 八、配料与混合的主要设备 (5) 九、结论 (5) 十、参考文献 (5)

铁矿石烧结矿生产工艺简介 机电一体化专业一班姓名郑澜涛学号33011201021 摘要:铁矿石烧结生产是钢铁工业中关系到高炉生产的产量、质量及能耗的重要环节。近年来,随着我国钢铁工业的迅猛发展以及铁矿石烧结矿用量的大幅增长,烧结设备大型化已成为必然趋势。本论文将详细介绍烧结生产的工艺流程,主要工艺设备的工作原理等信息, 关键词:烧结原料,烧结生产,主要设备,化学反应

一、引言 铁矿石烧结矿生产工艺是冶金技术专业方向的一门专业核心课程。是一门综合性、实践性较强的专业核心课程,在专业人才培养中具有十分重要的地位。本文介绍了高炉冶炼的含铁原料烧结矿、球团矿生产的基本理论、生产工艺和主体设备,以及实验研究和产品质量检验方法,环境保护措施等。此外,根据生产实际要求,还介绍了设备操作要点。 二、烧结原料的准备 (1)含铁原料 烧结原料包括含铁原料(原矿及精矿粉)、熔剂(生石灰、石灰石)、燃料(焦炭或无烟煤)、附加物(轧钢皮、钢铁厂回收粉尘)及返矿。 这些原料除要求一定化学成分外,还要求一定的化学成分稳定性。 经机械强制混合后的物料形成了不同粒径的小球,使物料具有良好的透气 性。返矿的加入,有利于增加混合料的透气性。 含铁量较高、粒度<5mm的矿粉,铁精矿,高炉炉尘,轧钢皮,钢渣等。一 般要求含铁原料品位高,成分稳定,杂质少。 (2)熔剂 要求熔剂中有效CaO含量高,杂质少,成分稳定,含水3%左右,粒度小 于3mm的占90%以上。在烧结料中加入一定量的白云石,使烧结矿含有适当 的MgO,对烧结过程有良好的作用,可以提高烧结矿的质量。 (3)燃料 主要为焦粉和无烟煤。对燃料的要求是固定碳含量高,灰分低,挥发分低, 含硫低,成分稳定,含水小于10%,粒度小于3mm的占95%以上。 三、配料与混合 (1)配料 配料目的:获得化学成分和物理性质稳定的烧结矿,满足高炉冶炼的要求。 常用的配料方法:容积配料法和质量配料法。 容积配料法是基于物料堆积密度不变,原料的质量与体积成比例这一条件 进行的。准确性较差。 质量配料法是按原料的质量配料。比容积法准确,便于实现自动化 (2)混合 混合目的:使烧结料的成分均匀,水分合适,易于造球,从而获得粒度组 成良好的烧结混合料,以保证烧结矿的质量和提高产量。混合作业:加水润湿、

烧结生产工艺流程 钢铁生产过程中的烧结 1.烧结的概念 将各种粉状含铁原料,配入适量的燃料和熔剂,加入适量的水,经混合和造球后在烧结设备上使物料发生一系列物理化学变化,将矿粉颗粒黏结成块的过程。 2. 烧结生产的工艺流程 目前生产上广泛采用带式抽风烧结机生产烧结矿。烧结生产的工艺流程如图2—4所示。主要包括烧结料的准备,配料与混合,烧结和产品处理等工序。 抽风烧结工艺流程 ◆烧结原料的准备 ①含铁原料 含铁量较高、粒度<5mm的矿粉,铁精矿,高炉炉尘,轧钢皮,钢渣等。 一般要求含铁原料品位高,成分稳定,杂质少。 ②熔剂 要求熔剂中有效CaO含量高,杂质少,成分稳定,含水3%左右,粒度小于3mm的占90%以上。 在烧结料中加入一定量的白云石,使烧结矿含有适当的MgO,对烧结过程有良好的作用,可以提高烧结矿的质量。 ③燃料 主要为焦粉和无烟煤。 对燃料的要求是固定碳含量高,灰分低,挥发分低,含硫低,成分稳定,含水小于10%,粒度小于3mm 的占95%以上。 对入厂烧结原料的一般要求见表2—2。 入厂烧结原料一般要求 ◆配料与混合 ①配料

配料目的:获得化学成分和物理性质稳定的烧结矿,满足高炉冶炼的要求。 常用的配料方法:容积配料法和质量配料法。 容积配料法是基于物料堆积密度不变,原料的质量与体积成比例这一条件进行的。准确性较差。 质量配料法是按原料的质量配料。比容积法准确,便于实现自动化。 ②混合 混合目的:使烧结料的成分均匀,水分合适,易于造球,从而获得粒度组成良好的烧结混合料,以保证烧结矿的质量和提高产量。 混合作业:加水润湿、混匀和造球。 根据原料性质不同,可采用一次混合或二次混合两种流程。 一次混合的目的:润湿与混匀,当加热返矿时还可使物料预热。 二次混合的目的:继续混匀,造球,以改善烧结料层透气性。 用粒度10~Omm的富矿粉烧结时,因其粒度已经达到造球需要,采用一次混合,混合时间约50s。 使用细磨精矿粉烧结时,因粒度过细,料层透气性差,为改善透气性,必须在混合过程中造球,所以采用二次混合,混合时间一般不少于2.5~3min。 我国烧结厂大多采用二次混合。 ◆烧结生产 烧结作业是烧结生产的中心环节,它包括布料、点火、烧结等主要工序。 ①布料 将铺底料、混合料铺在烧结机台车上的作业。 当采用铺底料工艺时,在布混合料之前,先铺一层粒度为10~25mm,厚度为20~25mm的小块烧结矿作为铺底料,其目的是保护炉箅,降低除尘负荷,延长风机转子寿命,减少或消除炉箅粘料。 铺完底料后,随之进行布料。布料时要求混合料的粒度和化学成分等沿台车纵横方向均匀分布,并且有一定的松散性,表面平整。 目前采用较多的是圆辊布料机布料。

铁矿石烧结技术的应用及其作用 一:烧结的原理及应用: 烧结过程是许多物理化学变化的综合过程。这个过程不仅错综复杂,而且瞬息万变,在几分钟甚至几秒钟内,烧结料就因强烈的热交换而从70 ℃以下被加热到1200~1400℃,与此同时,它还要从固相中产生液相,然后液相又被迅速冷却而凝固。这些物理化学变化包括:燃料的燃烧和热交换;水分的蒸发及冷凝;碳酸盐的分解,燃料中挥发分的挥发;铁矿物的氧化、还原与分解;硫化物的氧化和去除;固相间的反应与液相生成;液相的冷却凝结和烧结矿的再氧化等。 原理 燃烧和传热---烧结料层中的气流运动---水分的蒸发与凝结分解---氧化和还原---非铁元素在烧结过程中的行为---矿粉的熔融和凝固 烧结工艺 熔剂和燃料的加工---配料---混合和制粒---点火燃烧---烧结矿的热破碎和筛分---烧结矿的冷却---烧结矿整理---烧结厂的余热利用 铁矿石造块的主要方法之一。将贫铁矿经过选矿得到的铁精矿,富铁矿在破碎和筛分过程中产生的粉矿,生产中回收的含铁粉料(高炉和转炉炉尘,轧钢铁皮等)、熔剂(石灰石、生石灰、消石灰、白云石和菱镁石等)和燃料(焦粉和无烟煤)等,按要求比例配合,加水混合制成颗粒状烧结混合料,平铺在烧结台车上,经点火抽风烧结成块。 简史1887年英国人亨廷顿(T.Huntington)和赫伯莱茵(F.Heberlein)首次申请了硫化矿鼓风烧结法和用于此法的烧结盘设备的专利。1906年美国人德怀特(A.Dwight)和劳埃德(R.Lloyd)在美国取得抽风带式烧结机的专利。1911年第一台有效面积为8m2的连续带式抽风烧结机(亦称DL型烧结机)在美国宾夕法尼亚州的布罗肯钢铁公司建成投产。这种设备一出现就很快取代了压团机(见方团矿)和烧结盘(见烧结盘烧结)等造块设备。随着钢铁工业的发展,烧结矿的产量也迅速增加,到80年代全世界烧结矿的产量达到5亿多吨。中国最早的带式抽风烧结机于1926年在鞍山建成投产,烧结机有效面积为21.81m2。1935~1937年又有4台50m2烧结机相继投产,1943年烧结矿最高年产量达24.7万t。中华人民共和国成立后,钢铁工业迅速发展,烧结能力和产量均有很大提高。到1991年末,全国烧结机总有效面积达到9064m2,烧结矿年产量达到9654万t,重点企业高炉熟料率达90%。 带式抽风烧结法出现后,不仅烧结矿的生产规模和产量有了很大提高,而且生产技术有了很大进步:(1)加强了烧结原料的加工处理,如矿粉混匀,燃料和熔剂的破碎、混合料的准确配料、制粒和预热等;(2)开发了各种增产、节能和

1.烧结的概念 将各种粉状含铁原料,配入适量的燃料和熔剂,加入适量的水,经混合和造球后在烧结设备上使物料发生一系列物理化学变化,将矿粉颗粒黏结成块的过程。 2. 烧结生产的工艺流程 目前生产上广泛采用带式抽风烧结机生产烧结矿。烧结生产的工艺流程如图2—4所示。主要包括烧结料的准备,配料与混合,烧结和产品处理等工序。 抽风烧结工艺流程 ◆烧结原料的准备 ①含铁原料 含铁量较高、粒度<5mm的矿粉,铁精矿,高炉炉尘,轧钢皮,钢渣等。 一般要求含铁原料品位高,成分稳定,杂质少。 ②熔剂 要求熔剂中有效CaO含量高,杂质少,成分稳定,含水3%左右,粒度小于3mm的占90%以上。 在烧结料中加入一定量的白云石,使烧结矿含有适当的MgO,对烧结过程有良好的作用,可以提高烧结矿的质量。 ③燃料 主要为焦粉和无烟煤。 对燃料的要求是固定碳含量高,灰分低,挥发分低,含硫低,成分稳定,含水小于10%,粒度小于3mm的占95%以上。 对入厂烧结原料的一般要求见表2—2。 入厂烧结原料一般要求 ◆配料与混合 ①配料 配料目的:获得化学成分和物理性质稳定的烧结矿,满足高炉冶炼的要求。 常用的配料方法:容积配料法和质量配料法。 容积配料法是基于物料堆积密度不变,原料的质量与体积成比例这一条件进行的。准确性较差。 质量配料法是按原料的质量配料。比容积法准确,便于实现自动化。 ②混合 混合目的:使烧结料的成分均匀,水分合适,易于造球,从而获得粒度组成良好的烧结混合料,以保证烧结矿的质量和提高产量。 混合作业:加水润湿、混匀和造球。 根据原料性质不同,可采用一次混合或二次混合两种流程。 一次混合的目的:润湿与混匀,当加热返矿时还可使物料预热。 二次混合的目的:继续混匀,造球,以改善烧结料层透气性。 用粒度10~Omm的富矿粉烧结时,因其粒度已经达到造球需要,采用一次混合,混合时间约50s。 使用细磨精矿粉烧结时,因粒度过细,料层透气性差,为改善透气性,必须在混合过程中造球,所以采用二次混合,混合时间一般不少于2.5~3min。 我国烧结厂大多采用二次混合。 ◆烧结生产

烧结炼铁知识汇总 一、铁矿石基本知识 1、矿石的概念 钢铁企业的产品离不开铁,铁是元素周期表上第26位元素,原子量为55.85,在大气压下于1534℃熔化,2740℃气化。铁元素约占地壳4%,固态铁的密度是7870Kg∕m3。 矿石是受地壳中天然的物理化学作用和生物作用而产生的自然化合物为主的矿物,所谓铁矿石是指在现有的技术条件下,能从中提取铁金属之矿物。所谓岩石是指在现有的技术条件下,不能从中提取金属或有用之矿物。因此,矿石和岩石的概念是相对的。 2、种类 一般铁矿石常见的铁矿物有:赤铁矿(Fe2O3)、磁铁矿(Fe3O4)、褐铁矿(nFe2O3·mH2O,n=1~3,m=1~4)、菱铁矿(FeCO3)等。 通常实际品位低于理论品位,其原因是矿石中含有相当数量的脉石矿物,这些脉石矿物主要是石英、各种硅酸盐和碳酸盐等矿物以及数量不等的S、P等杂质和CO2、结晶水等在高温下分解的物质。绝大多数矿石的脉石是酸性的。 1)磁铁矿:含铁一般在45~70%,S、P高,坚硬,致密难还原。很少直接入炉,大多进行选矿。 Fe3O4 Fe72.4%,O 27.6%;Fe3O4中FeO31.03%,Fe2O368.97% 颜色呈黑色,有磁性,结构致密坚硬,还原性差。(钒钛磁铁矿) 2)赤铁矿:含铁一般在55~65%,S、P少,软易破碎,易还原。 例如:巴西矿、澳矿、国内海南铁矿等 Fe2O3 Fe69.94%,O 30.06% 颜色呈红色,暗红色,还原性较好 3)褐铁矿(针铁矿FeO(OH) Fe62.9%): 含铁一般在37~62%,疏松,大部松软易还原。 例如:扬迪粉、火箭粉、PB粉、MAC粉、国内黄梅铁矿等。 Fe2O3 .n H2O 颜色呈黄褐色,吸湿性强,烧失量高,孔隙率大,还原性能好 褐铁矿是统称,实际上它不是一个矿物种,而是针铁矿、纤铁矿、水针铁矿、水纤铁矿以含水氧化硅、泥质等的混合物,化学成分变化大,含水量变化也大。 通常表达式褐铁矿是Fe2O3·nH2O,nH2O就称做结晶水,n数值变化大小说明结晶水含量的多少。在一般商务报价时,对矿石化学成分常表达有LOI烧损或Combined Water,基本上是同一概念。 矿石中结晶水要加热到900oC时才挥发,而一般表面附着水在105oC时即挥发。结晶水它与其他化学元素同样,在岩浆状态转入冷却凝固时,是与铁矿物、石英等结晶在一起的,因此加热900oC才能挥发。 如果做一个通俗的解释:例如我们人体的成分是H、O、C、N、P、S、K、Ca、Mg、Fe、F、Cl、Br、I(J)等化学元素组成的,肌肉中主要是水,我们洗澡时,身上肌肉外边的附着水是Moisture,用手巾能擦掉,而我们人体肌肉里的水则可认为是相当于结晶水,Combined Water,用手巾擦不掉。 平常我们说的烧损(LOI)Lost of Ignition,一般是表示结晶水含量的大小,它是指加热900oC 时的挥发量。只有褐铁矿有结晶水,磁铁矿、赤铁矿均不含结晶水,菱铁矿有烧损,但烧后损失的是CO2,不是H2O。 4)菱铁矿:含铁一般在30~40%,S、P少,易破碎,焙烧后易还原,朝鲜该矿种较多。 FeCO3 Fe48.2%,FeO62.01%,CO237.99% 颜色呈灰色,经焙烧后呈多孔状结构,易破碎,还原性能好,不含结晶水,但此类矿石还有