软硬结合板的设计与生产工艺

(论文)

1. 前言

工业、医疗设备、3G手机、LCD电视及其它消费类电子如:电子计算机用的硬盘驱动器、软盘驱动器、手机、笔记本电脑、照相机、摄录机、PDA等便携式电子产品市场需求的不断扩大,电子设备越来越向着轻、薄、短、小且多功能化的方向发展。特别是高密度互连结构(HDI)用的柔性板的应用,将极大地带动柔性印制电路技术的迅猛发展,同时随着印制电路技术的发展与提高,软硬结合板(Rigid-Flex PCB)的开发研究并得到大量的应用,预计全球今后软硬结合板的供应量将会大量增加。同时,软硬结合板的耐久性与挠性,亦使其更适合于医疗与军事领域应用,逐步蚕食刚性PCB的市场份额。

由于韩国、台湾地区有大量手机厂商,因此这些厂商主导了软硬结合板市场。据台湾电路板协会(TPCA)的数据,目前该地区约有200家PCB生产商。香港地区也有少数企业在生产软硬结合板,但大约有不到五家企业具备良好的生产技术。

在中国大陆,这类产品在总体PCB市场中所占比例不大,台湾地区工业技术研究院(IEK)估计仅占2%左右。但大陆的生产份额正不断增长,厂商们都意识到,软硬结合板既轻且薄,而且紧凑,特别适合最新式的便携电子和高端医疗及军事设备——这些终端产品目前都在推升大陆软硬结合板的产量。因此,业内人士预计软硬结合板将在未来几年超越其它类型的P CB。

产品虽好,制造门槛有些高,在所有类型的PCB中,软硬结合板对于恶劣应用环境的抵抗力最强,因此受到医疗与军事设备生产商的青睐。软硬结合板兼具刚性PCB的耐久力和柔性PCB的适应力。中国大陆的企业正在提高此类PCB占总体产量的比例,以充分利用需求不断增长的大好机会。减少电子产品的组装尺寸、重量、避免连线错误,增加组装灵活性,提高可靠性,实现不同装配条件下的三维立体组装,是电子产品日益发展的必然需求,挠性电路作为一种具有薄、轻、可挠曲等可满足三维组装需求的特点的互连技术,在电子及通讯行业得到日趋广泛的应用和重视。

随着其应用领域的不断扩大,挠性线路板本身也在不断发展,如从单面挠性板到双面、多层乃至刚——挠性板等,细线宽/间距、表面安装等技术的应用以及挠性基材本身的材料特性等、对挠性板的制作提出了更严格的要求,如基材的处理,层间对位,尺寸的稳定性的控制,去沾污,小孔金属化及电镀的可靠性及表面保护性涂覆等方面都应予以高度的重视,本文仅就在研究和生产过程中所选择的重点工艺部分以及应注意的问题进行总结和阐述。

2. 软硬结合板的设计与生产工艺

软硬结合印制板是指在一块印制板上包含有一个或多个刚性区和一个或多个挠性区的印制线路板。它可分为有增强层的挠性板及刚——挠结合多层板等不同类型。

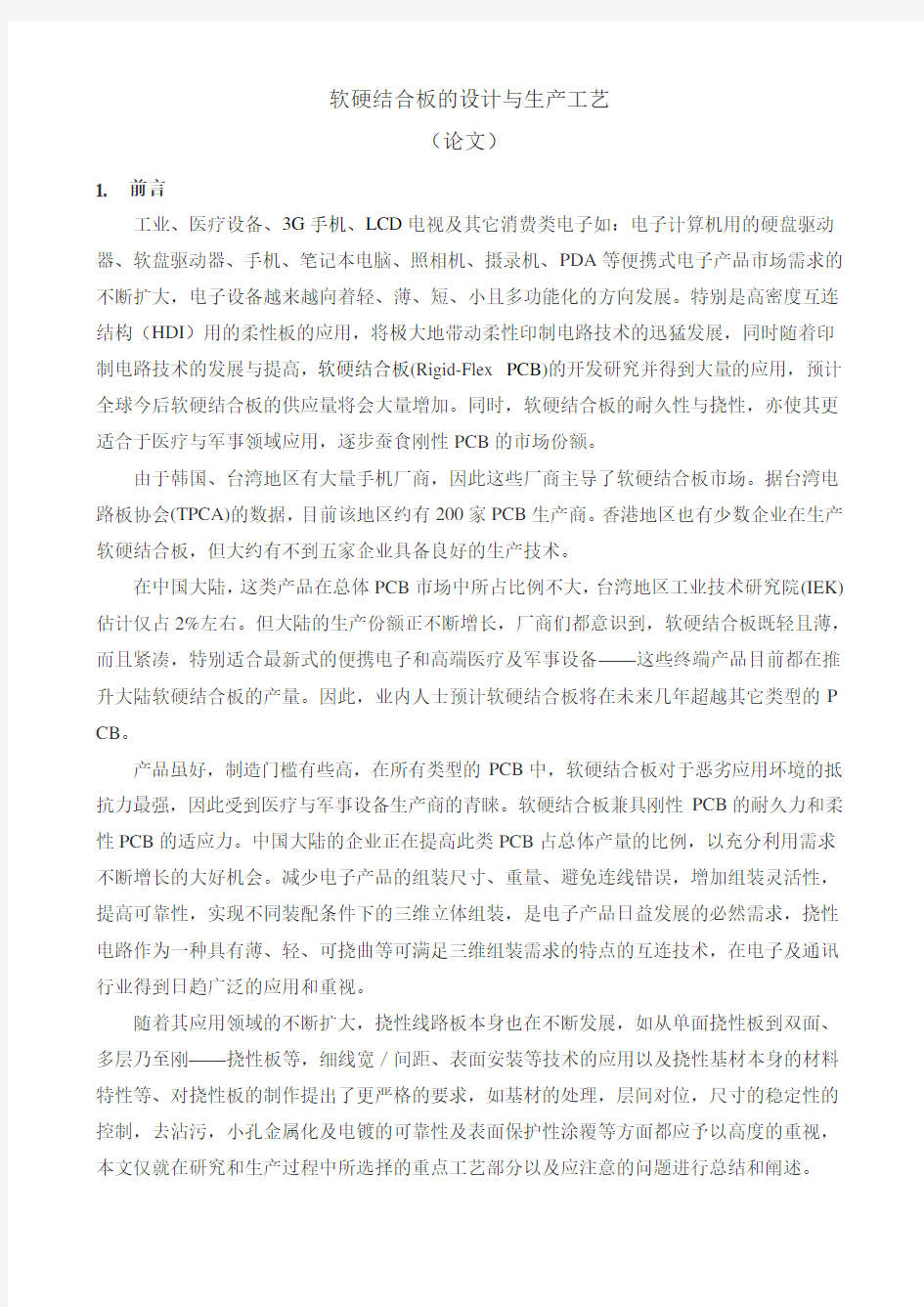

图(1)为一个十二层软硬结合板结构示意图:

图(1)十二层软硬结合板叠构示意图

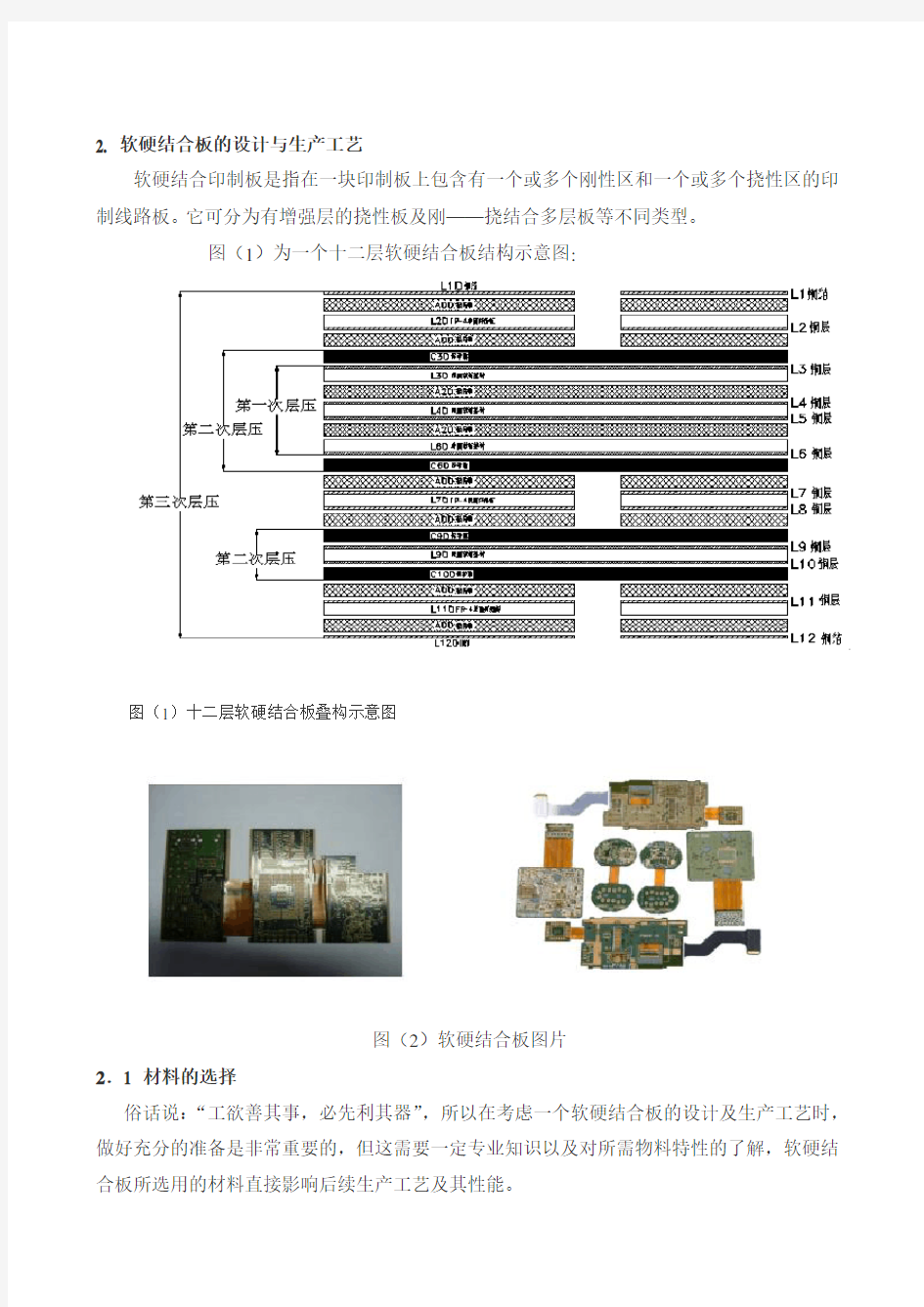

图(2)软硬结合板图片

2.1 材料的选择

俗话说:“工欲善其事,必先利其器”,所以在考虑一个软硬结合板的设计及生产工艺时,做好充分的准备是非常重要的,但这需要一定专业知识以及对所需物料特性的了解,软硬结合板所选用的材料直接影响后续生产工艺及其性能。

挠性板的覆铜材料我司选用杜邦的(AP无粘接剂系列)聚酰亚胺挠性基材,聚酰亚胺是一种具有很好的可挠性,优良的电气性能和耐热的材料,但它具有较大的吸湿性和不耐强碱性。之所以选择无粘接层的基材,是因为介电层与铜箔间的粘接剂多为丙烯酸、聚酯、改性环氧树脂等材料,其中改性环氧树脂粘接剂可挠性较差,聚酯类粘接剂虽可挠性好,但耐热性较差,而丙烯酸粘接剂虽然在耐热性、介电性能以及可挠性方面令人满意,但需考虑其玻璃转化温度(Tg)及压合温度较高(185℃左右),目前也很多工厂采用日系(环氧树脂系列)的基材和粘接剂来生产软硬结合板的。

对于刚性板的选择也有一定的要求,我们最先选择成本较低的环氧胶木板,因表面太过光滑无法粘牢,后又选择使用FR—4.G200等有一定厚度的基材蚀刻掉铜,但终因FR—4.G2 00芯材与PI树脂体系不同,Tg、CTE皆不配合,受热冲击后刚——挠结合部分翘曲严重不能满足要求,所以最后选择PI树脂系列的刚性材料,可以用

P95基材压合而成,也可以单纯用P95半固化片压合成,这样,相配合的树脂体系的刚——挠性板压合后,就可以避免受热冲击后的翘曲变形。目前也有较多的基材厂商专门针对软硬结合板开发和生产了一些刚性板的材料。

对挠板和硬板之间的粘接剂部分最好采用No flow(低流动)的Prepreg来进行压合,因为其胶流动性小对软硬过渡区域有很大的帮助,不会造成由于溢胶而导致过渡区需返工或者造成功能性上受到影响,目前有很多生产原材料的企都有开发这种PP片而且有很多种规格可以满足结构上的要求,另外对于客户在ROHS, High Tg, Impedance 等有要求的还需注意原材的特性指标是否可以达到最终的要求,如材料的厚度规格、介电常数、TG值、环保要求等。

请参考表(1)及表(2):

表(1)低流动半固化片

表(2)不同粘结片的覆盖层性能比较

软硬结合板的设计与生产工艺(论文)(二)

外层图形的保护材料,也就是阻焊层,一般有三类可供选择,第一类是传统的覆盖膜(C overlay),是一种选用聚酰亚胺材料加粘接剂直接与蚀刻后需保护的线路板以层压方式压合,这种覆盖膜要求在压制前预成型,露出需焊接部分,故而不能满足较细密的组装要求,第二类是感光显影型覆盖干膜,以贴膜机贴压后,通过感光显影方式漏出焊接部分,解决了组装细密性的问题,第三类是液态丝网印刷型覆盖材料,常用的有热固型聚酰亚胺材料,如太阳PSR-4000以及感光显影型挠性线路板专用阻焊油墨,这类材料能较好地满足细间距、高密度装配的挠性板的要求。

2.2 生产工艺流程及重点部分的控制

软硬结合板的研制是在挠性板及高密度多层刚性板的基础上进行的,在工艺制造方面与刚性板有很多相同的地方,但是,由于软硬结合板材料及其在结构和应用上的特殊性,决定了它从设计要求到制作工艺都有别于普通的刚性板和挠性板,几乎对每一个生产环节都要进行试验、调整,最终优化整个工艺流程和参数。

2.2.1 生产工艺流程

如图(3)为刚柔结合印制板常规工艺流程图。

挠板部分

图(3)工艺流程

2.2.2 内层单片的图形转移

图形转移在高密度、细线条的印制板中占据非常重要的地位,对挠性线路而言,尤其如此。因为挠性单片既薄又软,给表面处理等操作带来很大困难,而铜箔表面的清洁状态及粗糙程度直接影响抗蚀干膜的贴附及细线条的制作。由于机械擦板对设备要求较高,且不适宜的压力可能造成基材变形、卷折、尺寸伸缩等,操作不易控制,故而我们可以选择使用电解清洗法。这种方法既可保证表面清洁度,同时采用微蚀的方法来保证铜面的粗糙度,有利于0.1mm~0.15mm线宽/间距的线路图形制作。酸性蚀刻除了注意控制蚀刻速率以保证设计要

求的线宽、间距外,更要注意防止单片的卷曲、皱折,最好是加辅助的引导板并且关闭设备上的抽风系统。

2.2.3 挠性材料的多层定位

挠性基材的尺寸稳定性较差,这是因为聚酰亚胺材料有较强的吸潮性,经过湿处

理或在不同的温、湿度环境中收缩变形严重,造成多层板的层压对位困难。为了克服这一困难,可采用以下措施:在设计上要考虑对位花斑及靶冲斑的设计,才能保证在冲制对位孔或铆钉孔时的精确度,不至于在叠板时造成层间图形的偏位而导致报废。

OPE冲制后定位孔,能消除湿法处理过程中材料伸缩变形带来的误差。

层压后用X—ray对位钻孔,确定偏移量,使钻孔更为精确。针对聚酰亚胺的材料特性及环境特点,参考钻孔偏移量绘制外层底片,提高外层底片与钻孔板的重合度。这样,我们就可以满足层间对位保证0.1mm~0.15mm环宽的要求,保证外层图形转移的精确度。

2.2.4 层压

即使是采用OPE冲制后定位孔,层压前的单片处理对层间对位也有着很大影响。首先,由于聚酰亚胺材料不耐强碱,在强碱溶液中产生溶胀,所以在进行黑、棕化处理的过程中,在强碱性工序如去油,黑、棕化等适当地降低温度、减少时间。由于采用的是无粘接层基材,无须考虑粘接层在碱液中的变化,这种方法还是可行的。其次,氧化处理后的单片烘烤应避免垂直放置,应采取水平烘烤方式,可减少弯曲变形,尽量保持平整。烘烤后尽可能地缩短装模时间,防止单片再次吸潮。

由于挠性单片易变形,层压前平整度较差,加之所用粘接片的树脂流动度大大低于刚性板层压用的半固化片,所以,为使粘接片与单片结合良好并嵌入细密的线条间距中,我们选择使用覆形性较好的材料作为层压衬垫材料,如聚丙烯薄膜、聚四氟乙烯(PTFE)、硅橡胶片等,可提高挠性板的层压质量。试验后认为理想的衬垫材料为硅橡胶材料,即可保证其覆形性又可相对减少被压件尺寸收缩变形。

对于硬板部分在压合的处理主要应注意以下三方面的事项:

一是不论是基材压合还是单纯的半固化片压合,都要注意玻璃布的经纬方向要一致,压合过程中注意消除热应力,减少翘曲。

二是硬板应有一定的厚度,因为挠性部分很薄且无玻璃布,受环境及热冲击的影响后,它的变化与刚性部分是有差别的,若刚性部分没有一定的厚度或硬度,这种差别就会表现得很明显,使用过程中就会产生较严重的翘曲变形,影响焊接及使用,若刚性部分具有一定的

厚度或硬度,这种差别就可能会显得微不足道,整体的平整度不会同挠性部分的变化而产生变化,可保证焊接及使用,若刚性部分太厚则显得厚重不经济,实验证明0.8~ 1.0mm厚度较为适宜。

三是对于挠性窗口的处理,通常有先铣切和后铣切的方式来加工,但需根据软硬结合板本身的结构及板厚来进行灵活处理,如果是先铣切挠性窗口应保证铣切的精确,既不能小了影响焊接也不能大了影响挠曲,可由工程制作好铣切数据,将挠性窗口预先铣切好。如果采用先不铣切挠性窗口,等完成所有前工序最后成型再使用激光切割的方式取下挠性窗口的废料,应注意激光所能切割FR4的深度。

压制参数可参考挠性基材及刚性板压制参数进行适当的综合优化。

2.2.5 钻孔

软硬结合板的结构复杂,因此确定钻孔的最佳工艺参数对取得良好的孔壁十分重要。为防止内层铜环以及挠性基材的钉头现象,首先要选用锋利的钻头。如果所加工的印制板数量大或加工板内的孔数量多,还要在钻完一定孔数后及时更换钻头。钻头的转速以及进给是最重要的工艺参数。进给太慢时,温度急剧上升产生大量钻污。而进给太快则容易造成断钻头、粘结片以及介质层的撕裂和钉头现象。

其次应根据板厚及最小钻孔孔径来选择钻孔机及优化钻孔参数,目前业内已有可以达到20万转/每分的钻床,对于小孔而言转速越高钻孔的质量越好,同时,盖板、垫板的选择也非常重要,好的盖板、垫板除了起保护板面还起到良好的散热作用,应当注意的是垫板最好用铝箔板或环氧胶木板,不要用纸质垫板,因为纸质垫板较软,容易产生较严重的钻孔毛刺,孔化前去毛刺时容易撕裂或擦坏孔口,给后工序工作带来

麻烦,影响板子质量。如图(4):

软硬结合板的设计与生产工艺(论文)(三)

实验证明,印制板的钻污水平和厚度随着钻孔时温度的升高而增加,在树脂的玻璃化温度之上增加更快。因而有些制造商曾尝试冷冻法钻孔,通过降低加工板上的温度而达到减小

钻污的效果。具体做法是:先将刚柔结合印制板在低温下(放入冷库或冰箱中)冷冻数小时,取出后在冷气保温条件下钻孔。采用这种方法钻的孔,只有少许钻污,效果十分明显。

还有一点应该注意的是,虽然我们在湿法处理、冲制OPE孔,层压对位等方面做了大量的工作以保证层间对位精度,但是,由于聚酰亚胺材料本身受湿热影响较大,不可避免地会产生不确定的层间偏差及板间偏差。所以,钻孔前应以X—ray对位钻小孔,确定不同板子的不同的涨缩量,参照该涨缩量进行数据校正,确保钻孔精确有效。同时,该偏移量交至工程部处理菲林的缩放,参考绘制外层底片,保证外层图形转移的对位精确。

2.2.6 去钻污、凹蚀

软硬结合板的孔内沾污以聚酰亚胺树脂、环氧玻纤、环氧树脂为主。挠性聚酰亚胺树脂对浓硫酸溶液显惰性,而在强碱性的高锰酸钾溶液中又会产生溶胀,所以,常规的湿法去沾污很难奏效。我们也曾尝试过使用浓硫酸或碱性高锰酸钾溶液去沾污,改变浓度、温度、处理时间等参数,多次试验都没有收到令人满意的效果,于是,我们放弃了传统的湿法化学去沾污,改用等离子体法。

等离子体化学处理系统--等离子体去钻污凹蚀系统,如图(5)所示,一般由五部分组成:真空腔体、真空泵、RF发生器、微机控制器、原始气体。不同类型等离子体处理设备只是在真空腔内电极的结构和气体的输入位置和方式上略有差别。等离子体是指电离的气体,是原子在射频能量发生器的作用下完全或部分失去其电子层时的状态,由离子、电子、自由基、游离基团和紫外线辐射粒子等到组成,整体上显电中性,具有很高的化学活性。等离子体去沾污最大的优点是没有选择性,就是不分所处理板子的树脂类型,只要调整参数,均可进行处理。譬如,高活度的等离子流对环氧树脂、聚酰亚胺、丙烯酸、玻璃纤维等产生的沾污都能快速、均匀地把它们从孔壁上作用掉,并可以形成一定的凹蚀,有效地实现三维连接,提高金属化孔的可靠性。

等离子体去沾污一般分为三步:

(1)在设备腔体达到一定的真空度后向其中按比例注入高纯氮气和高纯氧气,主要作用是清洁孔壁,预热印制板,使高分子材料具有一定的活性,有利于后续处理。一般为80℃、10分钟。

(2)以CF4、O2和N2作为原始气体与树脂反应,达到去沾污、凹蚀的目的,一般为85℃、35分钟。

(3)以O2作为原始气体,去除前两步处理过程中形成的残留物或“灰尘”,洁净孔壁。

图(5)等离子清洗机

表(3)为曾经使用的等离子体去钻污凹蚀工艺参数

表(3)

但值得注意的是采用等离子体除去多层柔性和刚柔结合印制板孔内钻污时,各种材料的凹蚀速度各不相同,从大到小的顺序是:丙烯酸膜、环氧树脂、聚酰亚胺、玻璃纤维和铜。从显微镜中能明显地看到孔壁有凸出的玻璃纤维头和铜环。为了保证化学镀铜溶液能充分接触孔壁,使铜层不产生空隙和空洞,必须将孔壁上等离子反应的残余物、凸出的玻璃纤维和聚酰亚胺膜除去,处理方法,包括化学法和机械法或二者相结合。化学法是用氟化氢胺溶液浸泡印制板,再用离子表面活性剂(KOH溶液)调整孔壁带电性。机械法包括高压湿喷砂和高压水冲洗。采用化学法和机械法相结合的效果最好。如图(6)、(7)所示:

图(6)软硬结合板的Working Panel 图(7)磨板清洗

金相报告显示,经过等离子体去沾污后的金属化孔孔壁状态令人满意。

2.2.7化学镀铜、电镀铜

要指出的是要求电镀铜层的延展率大于刚柔结合及柔性多层印制板的热膨胀率并且有较高的抗拉强度。在经受热冲击时,刚柔结合多层印制板基材的总膨胀率比孔中镀铜层大1.65%,而这一指标在刚性多层板中仅为0.03%。由此可见,刚柔结合印制板中金属化孔所承受的拉应力比刚性多层板大得多。同时,镀铜层的厚度对刚柔结合印制板的可靠性也有一定影响。大多数刚柔结合多层板制造商都靠增加孔壁铜层厚度来提高金属化孔的可靠性。

图(8)镀铜线图(9)镀铜线

2.2.8 表面阻焊及可焊性保护层

由于挠性板在使用过程中有挠曲要求,一般在挠性窗口或挠性部分大多采用聚酰亚胺保护膜压接的方式来保护线路,可是针对精密线路时聚酰亚胺在覆型及开窗上就难以满足要求,但可以采用阻焊油墨来涂覆,普通的阻焊油墨易脆裂,无可挠性,不能满足要求,所以我们可以选择一种丝网印刷挠性液态感光显影型阻焊油墨,两者都能起到阻焊、防潮、防污染、耐机械挠曲等作用,另外还有一种方法就是贴显影型挠性覆盖干膜,但原材料价格较高,而且需要真空贴膜机才能很好地完成涂覆。

可焊性保护层使用有机防氧化保护膜,保证焊盘表面平整、可焊,请参考表(4)中几种覆盖层工艺的比较。

表(4)几种覆盖层工艺的比较

2.2.9外形加工

刚柔结合印制板则要在铣床上铣外形,主要应注意柔性部分,因为柔性部分易于扭曲而造成铣出的外形参差不齐和粗糙。可以在柔性窗口的上下垫入与刚性外层厚度一致的垫片,并且在铣外形时压紧,就可以确保铣出光洁而且均匀的外形边缘。如果是采用预先不开挠性窗口,最后来采用激光来切除挠性窗口的废料,则铣出的柔性部分的外形会更加理想,但是并不是每一种叠构都可以采用激光方式的。

结束语:

本人一直从事印制电路板的工程设计及生产工艺研究工作,也非常热爱这个行业,限于篇幅,本文就软硬结合板在实际设计和生产操作过程所遇到一些问题做了一个粗略的总结,希望对同行的朋友们有所启发和帮助,同时也欢迎大家能与我一同探讨印制电路的技术问题。

由于本人水平有限,错误之处再所难免,望各位不吝指正,谢谢!

软硬结合板供应商软硬结合板生产厂家 Brain Power软硬结合板供应商软硬结合板生产厂家,总公司位于台北市,成立于1992年,占地101,000㎡,工作面积到达81,000㎡.现在拥有员工将近3000人,在PCB专业领域制造拥有超过20年的历史,是全球最大的内存条PCB供应商,我们致力于“提供优质产品”为管理理念。为了满足我们客户需求,我们提供几乎零错误的产品及专业有序的服务。受全球经济影响,我们现在每月产量达到1,400,000sq ft,到2014年,我们预计达到每月1,600,000 sq ft。主要客户:三星,苹果,金士顿,联想,哈曼等。应用于模块板,车载导航板,摄像头模组板,GPS模组,工控板,嵌入式开发板,传感器模块,POS机等。 本软硬结合板供应商软硬结合板生产厂家是在2005年3月在广东省清远市银盏工业园嘉福工业区兴办的,是全世界最大专业生产内存条印刷线路板的生产基地,供应全球近60%的市场需求。引进了德国、日本、美国、台湾等地先进的电路板生产与检测设备,并拥有高素质的管理人员、工程技术队伍。公司每月产能80万平方英尺,公司在管理和品质方面已通过ISO-9001、ISO-14001、OHSAS-18000认证与UL认证,全面的品质保证对快捷的交货有一个绝对保障。精益求精、品质第一、服务第一、信誉第一是公司的經營宗旨,我们以良好的信誉及灵活的营销作为市场竞争基础。

公司秉持“客户满意、品质优先、人才培育、专业生产”的经营理念,向国内外客户提供最优质的服务,在扩大产能、推进企业快速成长的同时,时刻不忘提升员工素质,致力于营造优质企业文化。在未来的发展中,本着“立足大陆、全球发展”的策略思考,在现有华南地区总部的基础上开疆辟土,挺进海外,自93年起先后在美国、奥地利、香港等地设立分公司,以期达成“全世界最大内存条PCB及OEM专业制造公司”之经营目标。 主要核心业务:高精密PCB板,HDI板,多层板,软硬结合板,陶瓷PCB板,二阶,三阶,任意阶,层层互联,埋盲孔板,半孔板。 质量是我们对客户的承诺,客户的满意是我们的终身追求。高质量让我们与客户建立相互信任的关系。 质量是我们核心竞争力。我们坚信优越的研发,及时的客户回复,以客户为导向的产品及优

软硬结合板是一种兼具刚性PCB的耐久力和柔性PCB的适应力的新型印刷电路板,在所有类型的PCB中,软硬结合是对恶劣应用环境的抵抗力最强的,因此受到医疗与军事设备生产商的青睐,我国的企业也正在逐步提高软硬结合板占总体产量的比例。 软硬结合板的分类 若是依制程分类,软板与硬板接合的方式,可区分为软硬复合板与软硬结合板两大类产品,差别在于软硬复合板的技术,可于制程中将软板和硬板组合,其中,有共通的盲孔和埋孔设计,因此可以有更高密度的电路设计,而软硬结合板的技术,则是软板和硬板分开制作后再行压合成单一片电路板,有讯号连接但无贯通孔的设计。但目前惯用”软硬结合板”统称全部的软硬结合板产品,而不细分两者。 软硬结合板的物理特性 软硬结合板在材料、设备与制程上,与原先软板、硬板各有差异。在材料方面,硬板的材质是PCB的FR4之类的材质,软板的材质是PI或是PET类的材质,两材料之间有接合、热压收缩率不同等的问题,对于产品的稳定度而言是困难点,而且软硬结合板因为立体空间配置的特性,除XY轴面方向应力的考量,Z轴方向应力承受也是重要的考量,目前有材料供货商对PCB硬板或软板厂商,提供软硬结合板适用的改良型材料,如环氧树脂(Epoxy)或是改良型树脂(Resin)等材料,以符合PCB硬板或软板间的接合问题。 在设备方面,软硬结合板因为材料特性与产品规格的差异,在压合与镀铜部份的设备必需作修正,设备的适用程度将影响产品良率与稳定度,因此跨入软硬结合板的生产前须先考虑到设备的适用程度。 软硬结合板的优点 软硬结合板相较於一般P.C.B之优点: 1.重量轻 2.介层薄 3.传输路径短 4.导通孔径小 5.杂讯少,信赖性高 软硬结合板较于硬板之优点: 1.具曲挠性,可立体配线,依空间限制改变形状. 2.耐高低温,耐燃. 3.可折叠而不影响讯号传递功能. 4.可防止静电干扰. 5.化学变化稳定,安定性,可信赖度高. 6.利于相关产品的设计,可减少装配工时及错误,并提高有关产品的使用寿命. 7.使应用产品体积缩小,重量大幅减轻,功能增加,成本降低.

软硬结合板的设计与生产工艺 (论文) 1. 前言 工业、医疗设备、3G手机、LCD电视及其它消费类电子如:电子计算机用的硬盘驱动器、软盘驱动器、手机、笔记本电脑、照相机、摄录机、PDA等便携式电子产品市场需求的不断扩大,电子设备越来越向着轻、薄、短、小且多功能化的方向发展。特别是高密度互连结构(HDI)用的柔性板的应用,将极大地带动柔性印制电路技术的迅猛发展,同时随着印制电路技术的发展与提高,软硬结合板(Rigid-Flex PCB)的开发研究并得到大量的应用,预计全球今后软硬结合板的供应量将会大量增加。同时,软硬结合板的耐久性与挠性,亦使其更适合于医疗与军事领域应用,逐步蚕食刚性PCB的市场份额。 由于韩国、台湾地区有大量手机厂商,因此这些厂商主导了软硬结合板市场。据台湾电路板协会(TPCA)的数据,目前该地区约有200家PCB生产商。香港地区也有少数企业在生产软硬结合板,但大约有不到五家企业具备良好的生产技术。 在中国大陆,这类产品在总体PCB市场中所占比例不大,台湾地区工业技术研究院(IEK)估计仅占2%左右。但大陆的生产份额正不断增长,厂商们都意识到,软硬结合板既轻且薄,而且紧凑,特别适合最新式的便携电子和高端医疗及军事设备——这些终端产品目前都在推升大陆软硬结合板的产量。因此,业内人士预计软硬结合板将在未来几年超越其它类型的P CB。 产品虽好,制造门槛有些高,在所有类型的PCB中,软硬结合板对于恶劣应用环境的抵抗力最强,因此受到医疗与军事设备生产商的青睐。软硬结合板兼具刚性PCB的耐久力和柔性PCB的适应力。中国大陆的企业正在提高此类PCB占总体产量的比例,以充分利用需求不断增长的大好机会。减少电子产品的组装尺寸、重量、避免连线错误,增加组装灵活性,提高可靠性,实现不同装配条件下的三维立体组装,是电子产品日益发展的必然需求,挠性电路作为一种具有薄、轻、可挠曲等可满足三维组装需求的特点的互连技术,在电子及通讯行业得到日趋广泛的应用和重视。 随着其应用领域的不断扩大,挠性线路板本身也在不断发展,如从单面挠性板到双面、多层乃至刚——挠性板等,细线宽/间距、表面安装等技术的应用以及挠性基材本身的材料特性等、对挠性板的制作提出了更严格的要求,如基材的处理,层间对位,尺寸的稳定性的控制,去沾污,小孔金属化及电镀的可靠性及表面保护性涂覆等方面都应予以高度的重视,本文仅就在研究和生产过程中所选择的重点工艺部分以及应注意的问题进行总结和阐述。

SUB:不同材料在软硬结合板制作中的运用测试报告 熊显宝前言:为了使本公司软硬结合板在制作初期的选材、以及搭配方面做到合理配比,保障一次打样成功,并满足客户品质要求,因此,由工艺部对目前本公司常用的主要原材料进行不同的配比组合,并对其进行一系列的破坏性测试,观察对功能性的影响程度,找出最佳的材料搭配组合。 一、 实验目的 1、找出最佳的材料搭配组合,做到合理配比,保障一次打样成功,并满足客户品质要求。 2、实验不同纯胶在多次高温锡炉极限值的冲击下,其内层以及孔铜的物理性能变化。 二、 原材料的选用: 1、分别采用环氧胶系(台虹)、丙烯酸胶系(华弘)25um纯胶。 2、分别采用台虹1mil/1/2oz双面有胶压延铜、新杨1mil/1/3oz双面无胶电解铜、新日铁 1/2mil/1/3oz双面无胶电解铜做内层软板。 3、分别采用台虹0515、0525覆盖膜。 4、统一采用0.2mm1/2ozFR4做外层硬板。 三、 原材料的配比 1、华弘纯胶+台虹基材+0515覆盖膜。 2、华弘纯胶+台虹基材+0520覆盖膜。 3、华弘纯胶+新杨基材+0515覆盖膜。 4、华弘纯胶+新杨基材+0520覆盖膜。 5、华弘纯胶+新日铁基材+0515覆盖膜。 6、华弘纯胶+新日铁基材+0520覆盖膜。 7、台虹纯胶+台虹基材+0515覆盖膜。 8、台虹纯胶+台虹基材+0520覆盖膜。 9、台虹纯胶+新杨基材+0515覆盖膜。 10、台虹纯胶+新杨基材+0520覆盖膜。 11、台虹纯胶+新日铁基材+0515覆盖膜。 12、台虹纯胶+新日铁基材+0520覆盖膜。 四、 实验型号及工艺流程 1、实验型号:144168四层软硬结合板。

FPCB板的常规做法以及特例分析 常规做法:软板(单双面板、多层板)和软硬结合板。 软板(单双面板、多层板) 一.单面板:普通单面板和单面双接触板 1.普通单面板:有胶基材和无胶基材 叠构:①有胶基材②无胶基材 基本流程:下料→化学清洗→贴干膜→曝光→显影→首检/每小时抽检→蚀刻→首检/每小时抽检→去膜→首检/每小时抽检→AOI→化学清洗→烘干120℃15Min→下料→贴上保护膜→层压→首检/每小时抽检→下料→贴补强→层压→首检/每小时抽检→自动认位打孔→首检/每小时抽检→化学清洗→表面处理→首检/每小时抽检→刀模分割→首检/每小时抽检→ET →钢模冲切外形→首检/每小时抽检→FQC→QA→包装出货。 2.单面双接触板 ⑴上下保护膜开口在同一区域时的做法:CC+CU+CC(纯铜箔+保护膜)。 此时镂空处线宽不能小于8mil;且为防止飘线,CC要压住线路至少20mil;另外要注意上下保护膜错开防止断线。 叠构:纯铜箔+保护膜 基本流程:下料→钻孔包装→钻孔→首检/每小时抽检→下料→贴下保护膜→层压→首检/每小时抽检→化学清洗→两面贴干膜→曝光→显影→首检/每小时抽检→蚀刻→首检/每小时抽检→去膜→首检/每小时抽检→AOI→化学清洗→烘干120℃15Min→下料→贴上保护膜→层压→首检/每小时抽检→自动认位打孔→首检/每小时抽检→化学清洗→表面处理→首检/每小时抽检→刀模分割→首检/每小时抽检→ET→钢模冲切外形→首检/每小时抽检→FQC→QA→包装出货。 ⑵上下保护膜开口不在同一区域时的做法:CU+CC(无胶基材+保护膜)。此时CC的胶只能用环氧胶,不可用压克力胶;是走蚀刻PI线。 叠构:无胶基材+保护膜 基本流程:下料→化学清洗→贴干膜→曝光→显影→首检/每小时抽检→蚀刻→首检/每小时抽检→去膜→首检/每小时抽检→AOI→化学清洗→烘干120℃15Min→下料→贴上保护膜→层压→首检/每小时抽检→化学清洗→两面贴抗KAPTON ETCH干膜→曝光→显影→首检/每小时抽检→预浸→蚀刻KAPTON→首检/每小时抽检→去膜→首检/每小时抽检→自动认位打孔→首检/每小时抽检→化学清洗→表面处理→首检/每小时抽检→刀模分割→首检/每小时抽检→ET→钢模冲切外形→首检/每小时抽检→FQC→QA→包装出货。 二.双面板:普通双面板和双面Air-gap板 1.普通双面板:有胶基材和无胶基材

Recommendation f or b aking o f F lex a nd R igid--‐Flex P CB Due to the fact that nearly all Flex and Rigid-Flex boards are constructed with polyimide inside and that this material is highly hydroscopic in its form, it is strongly recommended to bake the boards to reduce the amount of moisture inside the boards before any type of soldering operation. Without such baking there is risk of delaminating, inner-layer separation or cracking of the hole walls. Below is a recommendation for different surface treatments. HASL, L ead--‐free H ASL a nd E NIG Flexible b oard: Minimum 2 hours at 105° C Rigid a nd R igid/Flex P CB’s F R--‐4 a nd P olyimide: PCB's up to 1.0 mm thickness: minimum 2 hours at 120° C PCB's up to 1.8 mm thickness: minimum 4 hours at 120° C PCB's up to 4.0 mm thickness: minimum 6 hours at 120° C Rigid a nd R igid/Flex P CB’s w ith P olyimide / T hermount?: All PCB thicknesses: minimum 6 hours at 135° C Dwell or hold time between baking and soldering is dependant upon the storage conditions. At 50 % relative humidity the recommended hold time is maximum 8 hours, yet if the boards can be stored in vacuum or within oven at 35°C, then this 8 hour limit can be prolonged. Oven c onditions Basking should take place in clean oven to prevent any form of contamination during the baking process. The boards should also be placed in the oven in such a way that the air can circulate freely around the boards during the baking time. Solderability c oncerns All baking can be considered as advanced ageing and therefore may affect the solderability. Therefore the given and temperature above must be seen only as recommendations and the customer shall take responsibility to approve the process

关于软硬结合板的技术 从这篇博客的标题可以看出,最近我已经充分研究了关于软硬结合板的技术。软硬结合板有很多好处,许多设计师们之前并不了解,因为他们的设计不是必须使用这个技术。然而现在越来越多的设计师将要面对构建越来越高密度的电子设备的压力,更让他们头痛的是还有要不断地降低制造成本和减少制造时间。其实,这真的不是什么新的技术难题。很多的工程师和设计师们已经为之头痛很久,且所面临的压力也正不断骤增。 软硬结合板很可能成为新手在新技术开拓道路上的一个陷阱。因此,了解如何制造柔性电路以及软硬结合板是非常明智的。这样,我们可以轻松找设计中的错误隐患,防患于未然。现在,让我们认识一下做这些板子需要哪些基础材料。 柔性电路的材料基底和保护层薄膜 首先,我们来考虑一下普通的刚性印刷电路板,它们的基底材料通常是玻璃纤维和环氧树脂。实际上,这些材料是一种纤维,尽管我们称之为刚性,如果单取出一层,你还能感受到它的弹性。由于其中的固化环氧树脂,才能使板层更加刚硬。由于它不够灵活,所以不能应用到某些产品上。但是对于很多简单装配的、板子不会持续移动的电子产品还是合适的。 在更多的应用中,我们更需要比环氧树脂灵活的塑料薄膜。我们最常用的材质是聚酰亚胺(PI),它非常柔软、牢固,我们不能轻易地撕裂它或者延展它。而且它还具有难以置信的热稳定性,能够轻松承受加工中回流焊过程的温度变化,而且在温度的起伏变化过程中,我们几乎不能发现它的伸缩形变。 聚酯(PET)是另外一种常用的柔性电路材料,与只聚酰亚胺(PI)薄膜比较,它的耐热性和温度形变比PI薄膜差。这种材质通常用于低成本的电子设备中,印刷的线路包裹在柔软的薄膜中。由于PET无法承受高温,更不用说焊接了,所以,一般采用冷压的工艺制作这种柔性线路板。我记得这个时钟收音机的显示部分采用的是这种柔性连接电路,所以这台收音机经常工作不正常,根本原因就是这个质量差的连接件。所以我们建议软硬

2017年年产200万平米柔性板和软硬 结合板项目 可行性研究报告 编制单位:北京智博睿投资咨询有限公司

第一章总论 年产200万平米柔性板和软硬结合板项目概况 年产200万平米柔性板和软硬结合板项目名称 年产200万平米柔性板和软硬结合板项目性质 年产200万平米柔性板和软硬结合板项目建设单位 1.1.4可研报告编制单位 北京智博睿投资咨询有限公司 年产200万平米柔性板和软硬结合板项目建设地点 年产200万平米柔性板和软硬结合板项目建设内容及规模 年产200万平米柔性板和软硬结合板项目建设进度 1.1.8投资规模和资金筹措方案 1、投资规模 2、资金筹措方案 1.1.9主要经济指标 表1-1 年产200万平米柔性板和软硬结合板项目主要经济指标汇总表

年产200万平米柔性板和软硬结合板项目建设单位概况编制依据、原则和范围 1.3.1可研编制情况 1.3.2编制依据 1.3.3编制原则 1.3.4编制范围 可行性研究的结论 1.4.1基本结论

年产200万平米柔性板和软硬结合板项目建设的意义 1.4.3经济效益分析 1.4.4社会效益分析 1.4.5社会评价结论 1.4.6风险分析结论 1.4.7社会稳定风险分析结论 第二章年产200万平米柔性板和软硬结合板项目背景及必要性年产200万平米柔性板和软硬结合板项目建设背景 2.1.1政策背景 年产200万平米柔性板和软硬结合板项目提出理由 年产200万平米柔性板和软硬结合板项目建设的必要性 2.2.1是国家产业和环保政策需求 2.2.2是市场发展的需要 2.2.3是完善产业链条、保障区域可持续发展的需要 第三章市场分析、销售方案及风险分析 年产200万平米柔性板和软硬结合板项目产品市场分析 3.1.1应用分析 3.1.2市场分析 年产200万平米柔性板和软硬结合板项目市场前景分析 3.1.4项目产品市场分析

软硬结合板简介 减少电子产品的组装尺寸、重量、避免联机错误,增加组装灵活性,提高可靠性及实现不同装配条件下的三维立体组装,是电子产品日益发展的必然需求。软性电路板(Flexible Printed Circuits,FPC)结构灵活、体积小、重量轻及可挠曲的特性可满足三维组装需求的互连技术,在电子通讯产业得到广泛的应用及重视。近年来已有朝向软硬结合板(Rigid-Flex Board)发展之趋势,其结合FPC及PCB优点于一身,可柔曲,立体安装,有效利用安装空间。藉以再缩小整个系统的体积及增强其功能 软硬结合板特性 软硬结合板的出现为电子组件之间的互连提供了一种新的连接方式,随着电子信息技术的发展和人们对电子设备的需要趋向轻薄短小且多功化,软硬结合印刷恰好符合此种潮流 优点: –可3D 立体布线组装 –可动态使用,高度挠折需求 –高密度线路设计,可实现HDI –高信赖度,低阻抗损失,完整型号传输 –缩短安装时间,降低安装成本,便于操作. –具有刚性板强度,起到可支撑作用. 缺点 –制作难度大,不光要有刚性板的制作工艺,还要有挠性的制

作工艺,特别是挠性板,同时制作流程远远比刚性、挠性板 多而杂. –一次性成本高,设备投入性大,既要有可供刚性板生产的,还要有供挠性板生产的设备. 使用方面, 在装拆损坏后无法修复,导致其它部分一块报废 软硬结合板常见叠层及工艺流程 1.

生产工艺流程: L1工艺流程: 开料→内光成像→内层酸性蚀刻→打靶位孔→激光割缝/铣沉头槽→棕化L2/3软板工艺流程:

开料→外光成像(贴干膜)→内层酸性蚀刻→AOI→棕化→贴覆盖膜→快压→烘烤→棕化 L4工艺流程: 开料→内光成像→内层酸性蚀刻→打靶位孔→激光割缝/铣沉头槽→棕化 覆盖膜工艺流程: 开料→线切割→贴合待用 NO FLOW PP工艺流程: 开料→钻孔→外形(锣槽)→压合待用 主流程: 压合→除胶渣→钻孔→等离子除胶→沉铜2次→板镀→二次板镀/VCP镀铜→外光成像→外层酸性蚀刻→半成品测试/AOI→半成品检查→阻焊→字符→沉金→E-T测试→外形→外形开盖/激光开盖→激光外形→FQC →FQA →包装

软硬结合板FPCB的优缺点介绍 FPC与PCB的诞生与发展,催生了软硬结合板这一新产品。因此,软硬结合板,就是柔性线路板与硬性线路板,经过压合等工序,按相关工艺要求组合在一起,形成的具有FPC特性与PCB特性的线路板。 因为软硬结合板是FPC与PCB的组合,软硬结合板的生产应同时具备FPC生产设备与PCB 生产设备。首先,由电子工程师根据需求画出软性结合板的线路与外形,然后,下发到可以生产软硬结合板的工厂,经过CAM工程师对相关文件进行处理、规划,然后安排FPC 产线生产所需FPC、PCB产线生产PCB,这两款软板与硬板出来后,按照电子工程师的规划要求,将FPC与PCB经过压合机无缝压合,再经过一系列细节环节,最终就制成了软硬结合板。很重要的一个环节,应为软硬结合板难度大,细节问题多,在出货之前,一般都要进行全检,因其价值比较高,以免让供需双方造成相关利益损失。 它最大的缺点就是“软硬结合板”的价钱比较贵,有可能会多出原来单纯“软板+硬板”的价钱将近一倍之多,但如果扣除掉连接器的价钱或是HotBar的费用,其价钱则有可能趋向一致,详细的费用可能还得再精算才会有较清楚的轮廓。另一个缺点是打件及过炉都可能需要使用托盘(carrier)来支撑软板的部份,这无形中增加了SMT的组装费用。 但它拥有很多优点如下: 1. 可以有效节省电路板上的空间并省去使用连接器或是HotBar的制程 因为FPCB软硬结合板已经结合在一起了,所以原本需要使用连接器或是HotBar制程的空间就可以省掉了,这对一些有高密度需求的电路板板子来说,少掉一个连接器的空间就像捡到一块宝一样。 这样子连带的也就省掉了使用连接器的零件费用或是HotBar制程的费用。另外,两片板子之间的空间也会因为省去了连接器而变得可以更紧密。 2. 讯号传递的距离缩短、速度增加,可以有效改善可靠度 传统透过连接器的讯号传递为“电路板→连接器→软板→连接器→电路板”,而软硬复合

软硬结合板的设计与生产工艺 ( 论文) 1.前言 工业、医疗设备、3G手机、LCD电视及其它消费类电子如: 电子计算机用的硬盘驱动器、软盘驱动器、手机、笔记本电脑、照相机、摄录机、PDA等便携式电子产品市场需求的不断扩大, 电子设备越来越向着轻、薄、短、小且多功能化的方向发展。特别是高密度互连结构( HDI) 用的柔性板的应用, 将极大地带动柔性印制电路技术的迅猛发展, 同时随着印制电路技 术的发展与提高, 软硬结合板(Rigid-Flex PCB)的开发研究并得到大量的应用, 预计全球今后软硬结合板的供应量将会大量增加。同时, 软硬结合板的耐久性与挠性, 亦使其更适合于医疗与军事领域应用, 逐步蚕食刚性PCB的市场份额。 由于韩国、台湾地区有大量手机厂商, 因此这些厂商主导了软硬结合板市场。据台湾电路板协会(TPCA)的数据, 当前该地区约有200家PCB生产商。香港地区也有少数企业在生产软硬结合板, 但大约有不到五家企业具备良好 的生产技术。 在中国大陆, 这类产品在总体PCB市场中所占比例不大, 台湾地区工业 技术研究院(IEK)估计仅占2%左右。但大陆的生产份额正不断增长, 厂商们都意识到, 软硬结合板既轻且薄, 而且紧凑, 特别适合最新式的便携电子和高端医疗及军事设备——这些终端产品当前都在推升大陆软硬结合板的产量。因此, 业内人士预计软硬结合板将在未来几年超越其它类型的PCB。 产品虽好, 制造门槛有些高, 在所有类型的PCB中, 软硬结合板对于恶劣应用环境的抵抗力最强, 因此受到医疗与军事设备生产商的青睐。软硬结合板

兼具刚性PCB的耐久力和柔性PCB的适应力。中国大陆的企业正在提高此类PCB占总体产量的比例, 以充分利用需求不断增长的大好机会。减少电子产品的组装尺寸、重量、避免连线错误, 增加组装灵活性, 提高可靠性, 实现不同装配条件下的三维立体组装, 是电子产品日益发展的必然需求, 挠性电路作为一种具有薄、轻、可挠曲等可满足三维组装需求的特点的互连技术, 在电子及通讯行业得到日趋广泛的应用和重视。 随着其应用领域的不断扩大, 挠性线路板本身也在不断发展, 如从单面挠性板到双面、多层乃至刚——挠性板等, 细线宽/间距、表面安装等技术的应用以及挠性基材本身的材料特性等、对挠性板的制作提出了更严格的要求, 如基材的处理, 层间对位, 尺寸的稳定性的控制, 去沾污, 小孔金属化及电镀的可靠性及表面保护性涂覆等方面都应予以高度的重视, 本文仅就在研究和生产过程中所选择的重点工艺部分以及应注意的问题进行总结和阐述。 2.软硬结合板的设计与生产工艺 软硬结合印制板是指在一块印制板上包含有一个或多个刚性区和一个或多个挠性区的印制线路板。它可分为有增强层的挠性板及刚——挠结合多层板等不同类型。图( 1) 为一个十二层软硬结合板结构示意图:

版本: R-FPCB 软板线路设计规范 页码:第 1 页 共 5 页 1.0目的: 制定软硬结合板软板线路设计指引,为其设计制作提供规范,以保证产品品质符合客户要求。 2.0适用范围: 适用于软硬结合板之中软板的制作。 3.0材料类型定义: 3.1 RF-- 软硬结合板 3.2 LPI-- 内层湿膜涂布 3.3 DES-- 显影/蚀刻/剥膜 3.4 SES-- 退膜/蚀刻/退锡 4.0工艺规范: 4.1 内层线路菲林制作规范: 4.1.1 内层菲林板边需倒角R=5mm ,防止在湿制程卷角卡板;PE 冲孔处的板边需保留铜,增加强度,防止压合Bonding 套PIN 时崩孔,遭成偏位。 8mil ,对标识线中心贴合;整PNL 或SET 套板贴合需制作贴合对位mark 点,Cover lay 钻出比mark 点直径大0.2mm 的孔。 R=5mm PE 冲孔处保留侗 白色为贴合标识线 单PCS 或条贴: SET 或PNL 贴合: 绿色为Coverlay 钻孔的圆 绿色为Coverlay proflie 棕色为对位贴合mark 点 对位处

版本: R-FPCB 软板线路设计规范 页码:第 2 页 共 5 页 4.1.3内层软板有插接手指需设计手指成型偏位检验线,公差依客户要求,如没要求,按0.15mm 设计。 4.1.4进行防撕裂。 1、绿色为Coverlay 窗口 2、白色为成型 Profile 手指偏位检验线挠折区域边缘无大铜箔连线时,可采用如上图白色补强铜设计 挠折区域边缘有大铜箔连线时,可采用如上图白色补强大铜箔连线弯折处设计。

版本: R-FPCB软板线路设计规范页码:第 3 页共 5 页 4.1.5内层软板需设计导气条,正、反面需错开2mm,单元边的上下层工艺边需错开0.5mm ,用于Cover lay及PP压合时层间导气,防止气泡产生爆板。 4.1.5 软板区域线路需平滑,拐角需倒圆角,PAD需加泪滴,增加弯折寿命,利于cover lay拐角处填胶,防止爆板,提高其可靠度。 4.2 对于客户资料进行合理的优化,具体优化方案见下表: 倒角R=0.5mm 导气条:单元套板内及PNL板边均需设计

刚挠结合板的设计 Mentor Graphics 公司的产品营销经理 马克·加兰特(Mark Gallant) 刚挠结合板并不是一种普通的电路板。将薄层状的挠性底层和刚性底层结合,再层压入一个单一组件中,这项工艺为我们带来了非同一般的挑战与机遇。当设计者开始设计第一块刚挠结合板印刷电路板(PCB)时,发现他们以前学到的大多数有关印刷电路板设计的知识都存在问题。他们设计的不再是两度空间的平面底层,而是三维立体的内部连线,可以弯曲折叠。我敢说,这将是一款性能更强的PCB。刚挠结合板的设计者利用单个组件替代由多个连接器、多条线缆和带状电缆连接成的复合印刷电路板,性能更强,稳定性也越高。他们将设计的范围限制在一个组件内,像叠纸天鹅一样通过弯曲、折叠线路来优化可用空间。 常用术语 从字面上看,“挠性电路”给人的感觉就像是多重布线的带状电缆的替代品。在挠性扁平基底之上是线路层,它们彼此头尾相接。在喷墨打印机的打印头和控制板之间,常可以看到这种连接方式。在有关挠性电路的术语中,这种持续性的挠性被称作“动态挠性”(dynamic flex)。在动态挠性的应用中,挠性电路往往(但又不限于)单面板,目的是为了取得最好的效果和最强的可靠性。在各个子系统之间的互联,比如将打印头连接至控制板时,最好使用挠性电路。 在挠性电路的使用周期中,必须以最少的挠曲进行弯曲、折叠、组装,就称为“挠性安装”(flex-to-install)。挠性安装的结构有多种多样,从单层到多层,全凭应用的需求而定。在生命周期内有限的挠曲有利于限制导体所受到的应力,也有利于做更多的层数。 在挠性安装过程中,若要求进行单面组件安装,那么应对的策略就是,将刚性材料定位并层压入挠性电路中,用以加固特定的区域。此类型的挠性电路设计被称作“刚化挠性板”(rigidized flex)。刚性材料(典型的是 FR4)不包含导体,主要用于加固组件的基底或连接区域。刚挠结合板兼具挠性电路和刚性材料的优点,但成本较高;刚化挠性板可以作为刚挠结合板的替代品。刚性材料无需蚀刻或电镀,只需要钻孔和按线路添加,便可减少印刷电路板的处理时间。 在挠性安装过程中,若要求进行双面组件安装,或者您需要超薄的印刷电路板,那么选择刚挠结合板可能是唯一可行的解决办法。刚挠结合板兼具刚性层与挠性层,是一种多层印刷电路板。典型的(四层)刚挠结合印刷电路板有一个聚酰亚胺核,它的上下两面都有覆着铜箔。外部刚性层由单面的 FR4 组成,它们被层压入挠性核的两面,组装成多层的PCB。刚挠结合板应用广泛,但是由于多种材料的混合使用和多重的制作步骤,刚挠结合板的加工时间更长,制作成本更高。在制作多层刚挠

R-FPCB 软板线路设计规范 1.0目的: 制定软硬结合板软板线路设计指引,为其设计制作提供规范,以保证产品品质符合客户要求。 2.0适用范围: 适用于软硬结合板之中软板的制作。 3.0材料类型定义: 3.1 RF-- 软硬结合板 3.2 LPI-- 内层湿膜涂布 3.3 DES-- 显影/蚀刻/剥膜 3.4 SES-- 退膜/蚀刻/退锡 4.0工艺规范: 4.1 内层线路菲林制作规范: 4.1.1 内层菲林板边需倒角R=5mm ,防止在湿制程卷角卡板;PE 冲孔处的板边需保留铜,增加强度,防止压合Bonding 套PIN 时崩孔,遭成偏位。 需在成型区外制作标识线,标识线宽度为 8mil ,对标识线中心贴合;整PNL 或SET 套板贴合需制作贴合对位mark 点,Cover lay 钻出比mark 点直径大0.2mm 的孔。 R=5mm PE 冲孔处保留侗 白色为贴合标识线 单PCS 或条贴: SET 或PNL 贴合: 绿色为Coverlay 钻孔的圆 绿色为Coverlay proflie 棕色为对位贴合mark 点 对位处

R-FPCB 软板线路设计规范 4.1.3内层软板有插接手指需设计手指成型偏位检验线,公差依客户要求,如没要求,按0.15mm 设计。 4.1.4软硬结合板挠折区域不可有导通孔,如客户有设计时必须进行确认,动态挠折拐弯处需增加补强铜进行防撕裂。 1 2 挠折区域边缘无大铜箔连线时,可采用如上图白色补强铜设计 挠折区域边缘有大铜箔连线时,可采用如上图白色补强大铜箔连线弯折处设计。

R-FPCB软板线路设计规范 4.1.5内层软板需设计导气条,正、反面需错开2mm,单元边的上下层工艺边需错开0.5mm ,用于Cover lay及PP压合时层间导气,防止气泡产生爆板。 4.1.5 软板区域线路需平滑,拐角需倒圆角,PAD需加泪滴,增加弯折寿命,利于cover lay拐角处填胶,防止爆板,提高其可靠度。 4.2 对于客户资料进行合理的优化,具体优化方案见下表: 倒角R=0.5mm 导气条:单元套板内及PNL板边均需设计

浅析刚挠印制板制作工艺(软硬结合板制作工艺) 一、前言: 刚挠多层印制板(flex-rigid multilayer printed board)作爲一种特殊的互连技术,能够减少电子産品的组装尺寸、重量、避免连线错误,实现不同装配条件下的三维组装,以及具有轻、薄、短、小的特点,已经被广泛应用于电脑、航空电子以及军用电子设备中,但刚挠印制板也存在工艺复杂,制作成本高以及不易更改和修复等缺点。 本文则主要从改进刚挠多层印制板层压、外层成像等方面进行讨论,浅谈刚挠印制板的制作。 二、刚挠印制板结构: 刚挠印制板是在挠性印制板上再粘结两个(或两个以上)刚性外层,刚性层上的电路与挠性层上的电路通过金属化孔相互连通。每块刚挠性印制板有一个或多个刚性区和一个或多个挠性区。图1爲一块典型的八层刚挠印制板的结构示意图。 双面覆35μm铜箔的聚酰亚胺挠性基材 带0.025mm厚丙烯酸胶的聚酰亚胺覆盖层 双面覆35μm铜箔环氧玻璃布层压板 丙烯酸粘结薄膜 图1典型的八层刚挠印制板的结构示意图 三、刚挠印制板制作工艺流程: 1、传统刚性多层板制作工艺:

2、刚挠印制板制作工艺: 注:上述刚挠性印制板工艺流程以电Ni/Au板爲例 四、刚挠印制板制作工艺: 1、刚挠印制板材料:刚挠印制板除了采用了刚性材料(如环氧玻璃布层压板及其半固化片或聚酰亚胺层压板及相应的半固化片)外,还采用挠性材料。 1.挠性材料:常用的挠性介质薄膜有聚酯类、聚酰亚胺类和聚氟类,选择挠性介质薄膜应从材料的耐热性能、覆形性能及厚度等进行综合考察;常用的粘结薄膜主要有丙烯酸类,环氧类和聚酯类,选择粘结薄膜则主要考察材料的流动性及其热膨胀系数(表1、表2爲挠性薄膜性能对照表)。

软硬结合板的物理特性及应用领域 软硬结合板的物理特性及应用领域 中文名:软硬结合板 概念:具有FPC特性与PCB特性的线路板 优点:节省产品内部空间 缺点:生产难度大,良品率较低 1、软硬结合板是什么? FPC与PCB的诞生与发展,催生了软硬结合板这一新产品。因此,软硬结合板,就是柔性线路板与硬性线路板,经过压合等工序,按相关工艺要求组合在一起,形成的具有FPC特性与PCB特性的线路板。 2、软硬结合板的分类: 若是依制程分类,软板与硬板接合的方式,可区分为软硬复合板与软硬结合板两大类产品,差别在于软硬复合板的技术,可于制程中将软板和硬板组合,其中,有共通的盲孔和埋孔设计,因此可以有更高密度的电路设计,而软硬结合板的技术,则是软板和硬板分开制作后再行压合成单一片电路板,有讯号连接但无贯通孔的设计。但目前惯用”软硬结合板”统称全部的软硬结合板产品,而不细分两者。 3、软硬结合板的厂商分析: 全球软硬结合板的生产区域,集中于欧美和日本,且有产量集中于少数生产者的现象。北美及欧洲的产品以军事及医疗

产品为主,日本最近的应用,偏向DSC、DV 或手机的产品应用,另外,在亚洲方面主推手机用软硬结合板的应用,以软硬结合板替代硬板-软板-连接器的组合设计。 全球生产软硬结合板的厂商,具实际量产产品及生产规模者,主要有:CMK、VOGT、ELECTRICS、RUWEL、YHI、PARLEX、WURTH ELECTRONICS、NIPPON MEKTRON、INNOVEX、CAREER、DAEDUCK GDS 等,可大致分类为:PCB 硬板厂、电子零件厂及软板厂三大领域的厂商。 4、软硬结合板的物理特性: 软硬结合板在材料、设备与制程上,与原先软板、硬板各有差异。在材料方面,硬板的材质是PCB 的FR4之类的材质,软板的材质是PI 或是PET 类的材质,两材料之间有接合、热压收缩率不同等的问题,对于产品的稳定度而言是困难点,而且软硬结合板因为立体空间配置的特性,除XY 轴面方向应力的考量,Z 轴方向应力承受也是重要的考量,目前有材料供货商对PCB 硬板或软板厂商,提供软硬结合板适用的改良型材料,如环氧树脂(Epoxy)或是改良型树脂(Resin)等材料,以符合PCB 硬板或软板间的接合问题。在设备方面,软硬结合板因为材料特性与产品规格的差异,在压合与镀铜部份的设备必需作修正,设备的适用程度将影响产品良率与稳定度,因此跨入软硬结合板的生产前须先考虑到设备的适用程度。

软硬结合板(Rigid-flex PCB) 软硬结合板是一种兼具刚性PCB的耐久力和柔性PCB的适应力的新型印刷电路板,在所有类型的PCB中,软硬结合是对恶劣应用环境的抵抗力最强的,因此受到工业控制、医疗、军事设备生产商的青睐,内地的企业也正在逐步提高软硬结合板占总体产量的比例。

目录 ?软硬结合板的分类 ?软硬结合板的物理特性 ?软硬结合板的优点 ?软硬结合板的应用 ?软硬结合板的基本工艺流程 软硬结合板的分类 若是依制程分类,软板与硬板接合的方式,可区分为软硬复合板与软硬结合板两大类产品,差别在于软硬复合板的技术,可于制程中将软板和硬板组合,其中,有共通的盲孔和埋孔设计,因此可以有更高密度的电路设计,而软硬结合板的技术,则是软板和硬板分开制作后再行压合成单一片电路板,有讯号连接但无贯通孔的设计。但目前惯用”软硬结合板”统称全部的软硬结合板产品,而不细分两者。 软硬结合板的物理特性 软硬结合板在材料、设备与制程上,与原先软板、硬板各有差异。在材料方面,硬板的材质是PCB的FR4之类的材质,软板的材质是PI或是PET类的材质,两材料之间有接合、

热压收缩率不同等的问题,对于产品的稳定度而言是困难点,而且软硬结合板因为立体空间配置的特性,除XY轴面方向应力的考量,Z轴方向应力承受也是重要的考量,目前有材料供货商对PCB硬板或软板厂商,提供软硬结合板适用的改良型材料,如环氧树脂(Epoxy)或是改良型树脂(Resin)等材料,以符合PCB硬板或软板间的接合问题。 在设备方面,软硬结合板因为材料特性与产品规格的差异,在压合与镀铜部份的设备必需作修正,设备的适用程度将影响产品良率与稳定度,因此跨入软硬结合板的生产前须先考虑到设备的适用程度。 软硬结合板的优点 软硬结合板相较於一般PCB之优点: 1.重量轻 2.介层薄 3.传输路径短 4.导通孔径小 5.杂讯少,信赖性高

版本: R-FPCB软板线路设计规范页码:第1页共5页 1.0目的: 制定软硬结合板软板线路设计指引,为其设计制作提供规范,以保证产品品质符合客户要求。 2.0适用范围: 适用于软硬结合板之中软板的制作。 3.0材料类型定义: 3.1RF--软硬结合板 3.2LPI--内层湿膜涂布 3.3DES--显影/蚀刻/剥膜 3.4SES--退膜/蚀刻/退锡 4.0工艺规范: 4.1内层线路菲林制作规范: 4.1.1内层菲林板边需倒角R=5mm,防止在湿制程卷角卡板;PE冲孔处的板边需保留铜,增加强度,防止压合Bonding套PIN 时崩孔,遭成偏位。 PE冲孔处保留侗 R=5mm

版本: R-FPCB软板线路设计规范页码:第2页共5页 4.1.2内层软板贴合加强片、胶带、单PCS或条贴Cover lay需在成型区外制作标识线,标识线宽度为8mil,对标识线中心贴合;整PNL或SET套板贴合需制作贴合对位mark 点,Cover lay钻出比mark点直径大0.2mm的孔。 4.1.3内层软板有插接手指需设计手指成型偏位检验线,公差依客户要求,如没要求,按0.15mm设计。 白色为贴合标识线 单PCS或条贴: SET或PNL贴合: 绿色为Coverlay钻孔的圆 绿色为Coverlay proflie 棕色为对位贴合mark点 对位处 1、绿色为Coverlay 窗口 2、白色为成型 Profile 手指偏位检验线

版本: R-FPCB 软板线路设计规范 页码:第3页共5页 4.1.4软硬结合板挠折区域不可有导通孔,如客户有设计时必须进行确认,动态挠折拐弯处需增加补强铜进行防撕裂。 4.1.5内层软板需设计导气条,正、反面需错开2mm ,单元边的上下层工艺边需错开0.5mm ,用于Cover lay 及PP 压合时层间导气,防止气泡产生爆板。 挠折区域边缘无大铜箔连线时,可采用如上图白色补强铜设计 挠折区域边缘有大铜箔连线时,可采用如上图白色补强大铜箔连线弯折处设计。 导气条:单元套板内及PNL 板边均需设计

一种软硬结合覆铜板的制作方法 ?一种软硬结合覆铜板的制作方法 A method of making copper plate with soft and hard combination. combination. ?技术领域 Technical field ?[0001] 本发明涉及PCB软硬结合板制造领域,具体涉及到线路板厂或者覆铜板厂制造出软硬结合覆铜板的方法。 [0001] the invention relates to the manufacturing field of PCB soft and hard binding plate, which is specifically related to the method of manufacturing soft and hard combined copper plates in the circuit board factory or copper plate factory. ?背景技术 Technical background ?[0002] 软硬结合电路板是指在一块印制板上包含有一个或多个刚性区和一个或多个软性区的电路板。 [0002] soft and hard binding circuit boards refer to a printed board containing one or more rigid areas and one or more flexible circuit boards. ?[0003] 软板的材料一般选用聚酰亚胺(PI)软性基材,聚酰亚胺是一种具有很好的可软性,优良的电气性能和耐热的材料,但它具有较大的吸湿性和不耐强碱性。 [0003] soft plate material polyimide (PI) is generally selected soft base material, polyimide is a very good soft, excellent electrical properties and heat resistant material, but it has large hygroscopicity and not resistant to strong alkali. ?[0004] 刚性板的材料一般选用环氧树脂玻璃纤维布基材FR-4。 [0004] the material of rigid plate is usually made of epoxy resin glass fiber cloth substrate fr-4. ?[0005] 一般的软硬结合板是先采用柔性覆铜板(FCCL)制作软板,然后把软板加入到硬板中制作出软硬结合板。 [0005] the general soft and hard binding plate is made of flexible copper plate (FCCL), and then the soft board is added to the hard plate to make the soft and hard board. ?[0006] 软板部分起到软连接(可以弯曲)的作用,硬板部分起到安装电子元器件的作用,软板部分是镂空的。 [0006] the soft board part plays the role of soft connection (bending). The hard board part ACTS as an electronic component, and the soft plate is hollow. ?[0007] 软板材料和硬板材料因为材料特性的不同,在加工时需要特别对待,例如:化学铜不容易沉积到PI上、膨胀率不一样影响到曝光时对位精度、厚薄不一样,这些问题都会造成制作过程中的高难度。 [0007] soft plate materials and hard materials is different because the material properties, need special treatment during processing, for example: it is not easy to chemical copper deposition