催化精馏技术应用研究进展

摘要:本文从催化精馏的发展史开始说起,进而介绍了催化精馏塔的内部件及其催化剂的装填方式。综述了国内催化精馏技术在醚化、酯化、加氢、烷基化、酯交换、水解等反应中的新应用与研究进展。指出探索出具有更高活性和选择性、更寿命的催化剂仍是催化精馏技术中的一个重要课题。

1、引言

反应精馏是化学反应与蒸馏技术相耦合的化工过程。最早的反应精馏研究始于1921年,之后,随着对反应精馏研究的不断深入和扩展,到20世纪70年代后期,反应精馏研究突破了均相体系,扩大到非均相体系,即出现了所谓的“催化精馏”工艺。催化精馏的特点是将催化剂引入精馏塔,固体催化剂在催化精馏工艺中既作为催化剂加速化学反应,又作为填料或塔内件提供传质表面。由于催化反应和精馏过程的高度耦合,反应过程中可以连续移出反应产物,使得催化精馏工艺具有高选择性,高生产能力、高收率、低耗能和低投资等优点。最早工业化的催化精馏工艺是甲基叔丁基醚的合成,该工艺由美国Chemical Research & Licensing公司于1978年开发,1981年在美国休斯敦炼厂工业化应用。1985年CR&L公司开始研究将催化精馏用于芳烃的烷基化反应,如用丙烯使苯烷基化制异丙苯。日本旭化成公司也于1984年开发成功了甲醛和甲醇催化精馏合成甲缩醛的技术,建立了工业装置。由于催化精馏技术的诸多优势,国内外学者在该领域已取得了长足发展。

2、催化精馏塔及其填料方式

2.1催化精馏塔

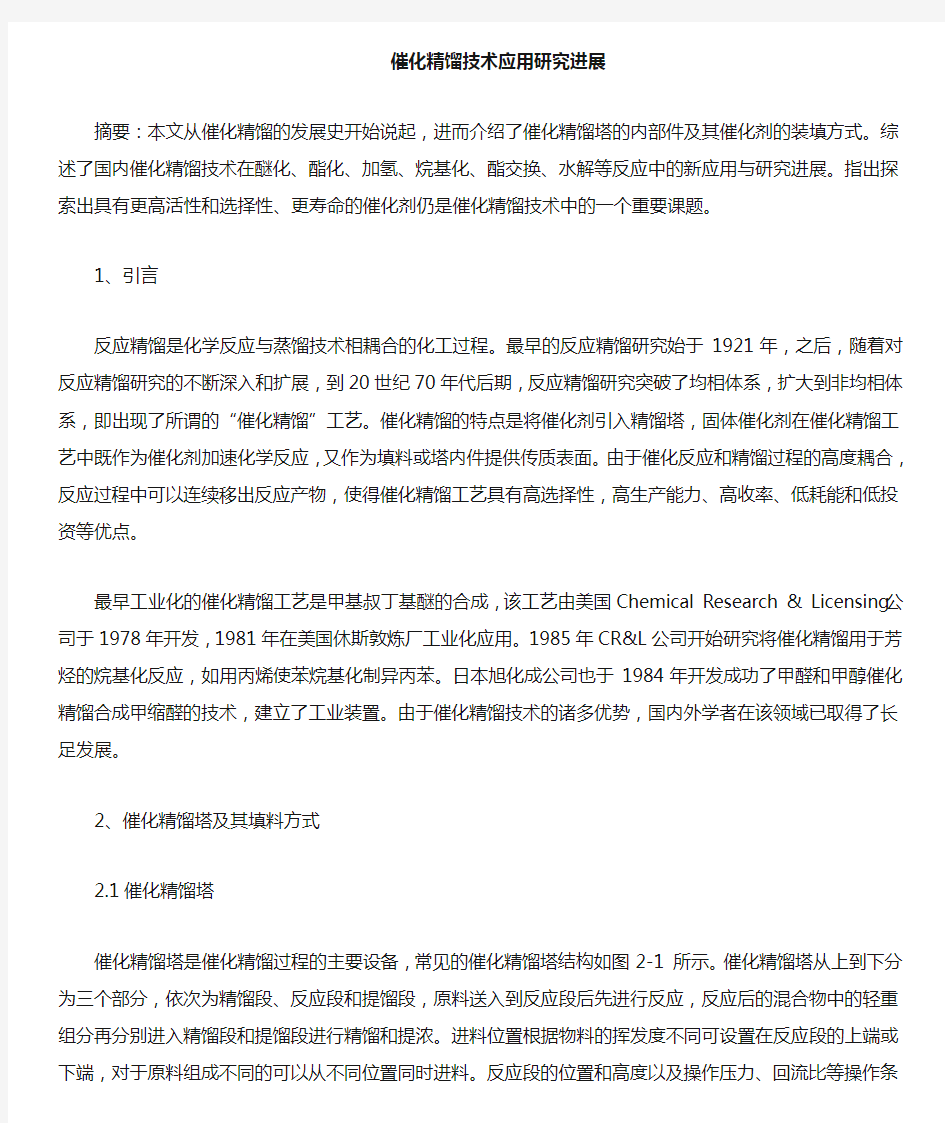

催化精馏塔是催化精馏过程的主要设备,常见的催化精馏塔结构如图2-1 所示。催化精馏塔从上到下分为三个部分,依次为精馏段、反应段和提馏段,原料送入到反应段后先进行反应,反应后的混合物中的轻重组分再分别进入精馏段和提馏段进行精馏和提浓。进料位置根据物料的挥发度不同可设置在反应段的上端或下端,对于原料组成不同的可以从不同位置同时进料。反应段的位置和高度以及操作压力、回流比等操作条件取决于进料的组成、组分的物性和产品的纯度要求等因素[1]。

图 2-1 催化精馏塔示意图

Fig.2-1 Schematic diagram of catalytic distillation column 目前国外研究开发了多种催化精馏塔结构,如已取得成功应用的CR&L 结构、IFP结构和 Chevron 结构等[2]。国内齐鲁石化研究院等科研单位在这方面也进行了大量的工作,并取得了较大进展。

2.2 催化剂及其装填方式

催化剂及其装填方式是催化精馏技术的核心。为了使催化精馏塔过程中的催化反应和精馏分离最佳地结合在一起,要求所用的催化剂不仅具有较高的催化效率,还要有较好的分离效果,能有效地促进气液传质与传热。目前,催化精馏中应用的催化剂主要是离子交换树脂等固体酸催化剂。对于大部分催化反应,由于催化剂比表面积与催化剂颗粒成反比,从而催化剂颗粒越小,反应速率越快,但相应地会伴随催化剂床层阻力过大以及气液接触不良等问题。再加上催化剂自身强度的限制,使得催化精馏的催化剂研究工作主要集中于在满足反应和精馏的基本要求时如何把催化剂颗粒装填到催化精馏塔的反应段中。目前,催化精馏塔中催化剂主要有下述四种类型的装填方式:2.2.1板式塔式

板式塔式装填方式采用类似固定床催化反应器中催化剂的装填方式,直接将催化剂颗粒散堆在塔的某一区域。一种方法是堆放在塔板上的筛网上[3],其气液流动状态如图 2-2 中图(a)所示。催化剂在塔板上呈流化状态,从而能有效地发挥催化剂的催化效率,但床层压降大,而且容易造成催化剂破损。另一种方法是将催化剂放在降液

管中[4],其气液流动状态如图 2-2 中图(b)所示。这种方法虽然克服了前一种方法压降大的缺点,但催化剂的装填量受限于降液管的有限空间,从而不适用于停留时间较长的体系,而且催化剂更换困难。CR&L 公司和 IFP(法国石油研究院)各开发了一种复合塔板装填方式[5,6],其气液流动状态如图2-2 中图(c)所示。这种方法将反应段分成若干床层,两床层之间安装分离塔盘,催化剂散装在塔盘上,并在其中央留有气体通道,这样既可以调节塔板上的持液量以保证液相与催化剂充分接触,又可以避免气体通过催化剂,从而克服了压降过大的问题。齐鲁石化研究院也开发了类似的复合塔板装填方式,并且在国内多套 MTBE 生产装置上取得了成功应用。

图 2-2 板式塔装填方式的气液流动状态

Fig.2-2 Vapour-liquid flowing state in trayed columns 2.2.2填充式

填充式装填方式是应用较普遍的填充方式,它将催化剂包裹在不锈钢丝网等多孔介质制成的小袋中,然后再卷成圆柱状的催化剂捆包后装填进催化精馏塔中。最具代表性的催化剂捆包是由 CR&L 公司开

发的[7],其结构如图 2-3 所示。由于催化剂颗粒被多孔介质包裹,催化剂捆包内传质阻力大,不能充分发挥催化剂的效率。

图 2-3 CR&L 公司开发的催化剂捆包结构

Fig.2-3 Structure of catalyst bales licensed by CR&L

作为对催化剂捆包的改进,许多研究单位相继开发出规整填料,如 1992 年 Koch公司推出的 Katamax 型规整填料[8],1999 年,Sulzer 公司推出的 Katapak-S 型规整填料[9]。这种填料将催化剂颗粒夹在两层金属丝网波纹中,然后制备成立方形或圆柱形的规整结构。规整填料结构如图 2-4 所示。装填时需要相邻两层催化剂床层的金属波纹丝网走向相互错开以保证气液分布均匀。规整填料可以使液固两相接触充分,从而提高了催化剂的效率。规整填料是最有应用前景的催化剂装填方式[10],但存在加工困难的缺点。

图2-4 规整填料结构

Fig.2-4 Structure of structured catalytic packing

2.2.3散装式

散装装填方式的催化剂填料是采用乳液聚合和沉降聚合等方法将离子交换树脂催化剂直接加工成环形或鞍形[11]。散装催化剂填料具有比表面积大、容易装卸、单位体积催化精馏塔效率高、成本低等优点,但存在加工困难、热稳定性差、挤压时易破碎等缺点。

2.2.4悬浮式

在悬浮催化精馏(Suspension Catalytic Distillation)工艺过程中,将催化剂颗粒悬浮于原料中随原料加入到悬浮催化精馏塔的反应段,从反应段下端出来的悬浮液进入到固液分离器中,催化剂在分离器中和液相分离并再生后循环使用,分离器分出的清液送入到提馏段[12,13]。悬浮催化精馏工艺流程如图2-5所示。由于悬浮式填充方式将催化剂以悬浮液的形式加入或排除,因此使用方便,催化效率高,

而且减小了传质、传热阻力,但存在催化剂难以与产物分离以及容易流失等缺点。

图 2-5 悬浮催化精馏工艺流程示意图

Fig.2-5 Schematic diagram of suspension catalytic distillation

process

3、催化精馏技术的应用

催化精馏是适用于化学反应和精馏过程可在同样温度和压力范围内进行的过程。目前,该技术已广泛应用于醚化、酯化、异构化、烷基化、叠合过程、烯烃选择性加氢、氧化脱氢、水解、酯交换反应

等多种反应过程。

3.1催化精馏在醚化反应中的应用

迄今,催化精馏技术在MTBE和ETBE的工业化生产中的应用已比较成熟,其他的过程也逐渐发展起来,如用于异戊烯醚化和二醇醚的生产等。异戊烯是一种非常重要的精细化工中间体,可用于生产农药和香料。目前,广泛采用甲醇与C5馏分中的粗异戊烯醚化制取甲基叔戊基醚(TAME)再分解为高纯异戊烯的方法。该工艺的核心是粗异戊烯的醚化。范存良等在外循环固定床反应器、中间取热固床反应器和催化精馏反应器3种反应器中进行了异戊烯醚化反应[14],认为采用催化精馏反应器更有利于反应,即塔内温度控制方便,使用的原料范围较广,可以最大限度地提高醚化的转化率,异戊烯的总转化率大于94%。且控制催化剂床层温度在66~68℃时,可大大抑制塔内二聚反应及副反应的发生。丙二醇醚类化合物具有较低的毒性,素有“万能溶剂”之称。传统的生产方法多为液固相反应,采用间歇釜式合成,然后再进行精馏,生成的缩丙二醇醚较多,而丙二醇单醚的选择性较低。采用催化精馏技术合成丙二醇醚类化合物具有催化活性高、反应条件温和、选择性高的特点。李志松等采用新型高效的磷钼酸盐改性Al2O3催化剂[15],在最佳条件下,即反应温度80℃、正丁醇与环氧丙烷物质的量比2.5:1、液体空速7ml/(g·h)、塔顶回流比1.2时,环氧丙烷转化率达97.1%;丙二醇单丁醚的选择性达92.0%。采用催化精馏技术合成乙二醇正丁醚(EGMBE)和乙二醇单甲醚(EGMME),不仅能克服传统工艺的诸多问题,而且可以减少设备投资和能耗,目标

产物收率可达90%以上。董凤蕾以环氧乙烷和正丁醇为原料,应用催化精馏技术,采用非平衡级模型的模拟方法合成乙二醇正丁醚[16]。研究表明,填料几何特性对原料转化率和目的产物选择性的影响很大,建议反应段的填料采用较大的填料因子。安维中等以环氧乙烷和甲醇为原料,应用催化精馏技术,采用非平衡级模型的模拟方法合成乙二醇单甲醚[17]。当环氧乙烷与甲醇物质的量比1:1、塔操作压力400kPa 时,环氧乙烷在反应段基本转化完全,乙二醇单甲醚选择性和收率达93%以上。

3.2酯化反应

乳酸正丁酯在食品、医药、燃料及电子工业等部门得到了广泛的应用。传统的乳酸正丁酯合成采用间歇反应釜,操作复杂,催化剂分离、净化等工序繁琐[18]。杜海明研究了用Hβ沸石催化剂合成乳酸正丁酯的催化精馏酯化工艺[19]。他们发现,催化精馏技术的引入,不仅减少了设备投资,而且可以进行连续化生产。由于此反应为可逆反应,根据催化反应精馏塔中以分离促反应的原理,塔顶不断采出水,打破了反应的平衡,提高了反应的转化率,塔底可得到纯度较高的乳酸正丁酯。以Hβ沸石做催化剂时,在最佳条件下,即精馏段、反应段与提馏段催化剂装填高度之比为1:1:1、乳酸进料质量空速为0.82h-1、乳酸/正丁醇侧线进料物质的量比1:1.5、回流比R=1时,塔釜乳酸正丁酯质量分数97.14%。同样条件下,用40%磷钼酸/Hβ载体作催化剂,塔釜乳酸正丁酯的质量分数97.74%。乙酸丁酯广泛应用于涂料、制革、香料和制药等行业。用间歇反应釜工艺合成乙酸

丁酯,具有较好的结果,但间歇反应操作复杂,催化剂分离、净化繁琐。若采用连续反应装置可避免上述缺点,但反应液还需经后续的分离精制。李柏春建立了一套以强酸型阳离子交换树脂为催化剂、乙酸和丁醇为原料的催化反应精馏合成乙酸丁酯的工业实验装置[20],反应精馏段为立体催化精馏塔板,精馏段为陶瓷规整填料。实验结果表明,采用催化精馏的方法合成乙酸丁酯可实现连续化工业生产,在直径0.6m的塔上,可达到5000t/a丁酯的生产规模。用于工业试验的催化精馏塔的适宜操作条件是:乙酸从反应精馏段顶部进入,丁醇从反应精馏段底部进入,有机相回流比0.6~0.8,水相回流比 3.3~4.3,塔釜液中酸的质量分数30%~50%,塔顶粗酯产品纯度达80%~90%。

3.3加氢反应

在加氢反应中,应用催化精馏技术可以降低投资费用,提高目的产物的收率,延长催化剂寿命等。目前,催化精馏技术在选择加氢、苯加氢、加氢脱除含硫化合物中都有应用。选择加氢主要用于C4,C5原料的预处理,以除去对某些深加工过程和产品均有负面影响的有害杂质,应用催化精馏技术有利于不需要的烯烃杂质选择加氢,并减少发生连串反应[21]。渠红亮等采用氧化铝粉末制备了镍基拉西环催化剂填料,用于MTBE装置C4原料的催化精馏预处理工艺中[22]。实验结果表明,催化精馏塔用于混合C4的加氢精制过程有显著的优越性。在反应温度70℃、反应压力1.00MPa、质量空速1.5h-1、nH2:n 丁二烯 =30~40的条件下,混合C4中丁二烯的体积分数降至100*10-6

以下,二甲醚的体积分数小于100*10-6,2-丁烯增加率约40%。而且在二烯烃进行选择加氢的同时,可以将原料中的1-丁烯转化为2-丁烯,有利于提高下游烷基化产品的辛烷值。苯含量是汽油的一个重要质量指标,西方发达国家制订或已经执行了汽油中苯含量低于1%的质量指标。美国开发的催化精馏技术在同一个塔内先将重整汽油分为轻、重组分,使包括苯在内的轻组分进入精馏段,并在其中所装填的催化剂的作用下,将苯加氢为环己烷;同时使甲苯、二甲苯等重组分进入提馏段,从而避免了高辛烷值的甲苯、二甲苯等芳烃被加氢为低辛烷值组分。催化蒸馏加氢装置的投资比传统装置投资低30%。天津大学发明了苯催化加氢的反应精馏外耦合装置及环己烷合成新工艺,在精馏塔操作回流比(3:1)~(2:1)、常压、反应器内床层温度分布130~180℃的条件下,苯的单程转化率保持在30%~50%,塔釜环己烷的纯度达99.99%(物质的量分数)[23]。采用传统的加氢精制工艺加氢处理催化裂化(FCC)汽油的硫,不仅辛烷值损失在6个单位以上,氢耗量也很大;采用催化精馏加氢脱硫时,虽然脱硫率略低于固定床加氢脱硫,但油品的辛烷值损失较小,目前受到广泛关注。张铁珍等以CoMoP/Al2O3-TiO2为催化剂,在新型垂直筛板塔催化精馏装置上对催化裂化(FCC)汽油重馏分进行加氢脱硫[24]。结果发现,在相似的操作条件下,催化精馏加氢脱硫过程中的辛烷值损失较小。在进料口位置为第7塔节、压力2.0MPa、反应段平均温度279℃、氢气与原料入口体积比300、液空速2.0h-1、回流比2.0的条件下,FCC汽油重馏分脱硫率达95.73%,硫质量分数由850.42×10-6降至36.32×

10-6,辛烷值损失仅为0.6。Qulntero等研究了轻汽油加氢脱硫催化精馏塔的多样性,并考察了不同因素和操作条件对此过程的影响。考察的因素和操作条件包括:回流比、再沸器功率、冷凝温度、氢和汽油的进料比、催化剂用量、活性、精馏段、提馏段、反应段的相对位置等。他们还指出,精馏与反应之间的耦合非线性的相互作用导致了严重的开环效应,也导致了反应的多样性和多定态性。这些研究对现有工艺的改进及新工艺的开发提供了有益的资料。

3.4烷基化反应

乙苯是重要的溶剂和中间体,加在汽油中还可以提高抗爆性能。目前,大量生产乙苯仍然是靠在酸催化下苯与乙烯的反应,与固定床反应工艺相比,采用催化精馏技术时,该反应过程的反应温度不受泡点温度制约,避免反应区热点的形成,提高了催化剂的寿命,消除了大量苯的循环,使反应放热得到了有效利用,而且操作压力较低、乙苯选择性高、副产物生成量少。北京服装学院和燕山石化公司联合开发了催化精馏生产乙苯的烷基化工艺,以含乙烯10%~20%的炼厂干气和苯为原料,以β型分子筛(FX-02)为催化剂,乙烯转化率可达95%,乙苯选择性95%。孙新德等制备了一系列分子筛催化剂,用于干气和苯烷基化制乙苯的反应[25]。以MCM-22沸石为催化剂,乙苯选择性可达96%以上;以Y沸石催化剂,乙烯转化率达90%~95%。N-异丙基苯胺是生产农药、医药、染料等的重要中间体,传统工艺存在高压操作困难、转化率和选择性偏低、产物质量差等不足。艾秋红等以苯胺和异丙醇为原料,采用催化精馏技术合成了N-异丙基苯胺的烷基化

反应[26]。研究表明,采用催化反应精馏技术克服了传统工艺不足,实现了高收率、高质量地合成N-异丙基苯胺。他们研究了回流比、异丙醇与苯胺物质的量比、塔釜操作温度、苯胺进料口位置距塔顶的距离对异丙醇与苯胺催化精馏合成N异丙基苯胺的影响,确定了适宜的工艺条件为:回流比2.5~3.5、异丙醇与苯胺物质的量比1.5、塔釜操作温度223℃、苯胺进料口位置距塔顶300~400mm。在该条件下,苯胺的转化率可达99%,N-异丙基苯胺的选择性达99.5%,N-异丙基苯胺的质量分数稳定在98.8%以上。

3.5酯交换反应

乙酸正丁酯是重要的基础有机化工原料。近些年,文献报道了酯交换法制备乙酸正丁酯的催化精馏工艺,可以得到高纯度的甲醇、乙酸正丁酯,且丁醇的转化率有很大地提高。天津大学公开了一种利用乙酸甲酯和正丁醇酯交换法制备乙酸正丁酯的新工艺[27]。反应系统主要由再沸器、催化精馏塔、冷凝器、进料泵和回流比控制器组成。其中催化精馏塔有由集液板、升气管、催化剂包、支撑板和底板组成的催化反应段;在集液板下端的升气管的管壁上有溢流孔,其高于催化剂包;在底板上有泪孔;在支撑板上有催化剂包和筛孔;位于支撑板和底板之间的升气管的管壁上有漏液孔;将物质的量比0.5:5的乙酸甲酯和正丁醇分别从催化反应区的顶部和底部加入到塔内,反应温度50~90℃,回流比0.5~30,常压下进行操作。该工艺提高了乙酸甲酯的转化率,简化了操作步骤,克服了设备腐蚀等问题。碳酸二甲酯(DMC)具有很好的化学反应活性,是重要的化工原料,还可用作汽

油、柴油的添加剂和溶剂等。DMC的合成有多种方法,酯交换法反应比较简单,工艺过程成熟,容易实现工业化,特别是将催化精馏应用于酯交换法后,有效地提高了碳酸丙烯酯(PC)的转化率,同时具有选择性高、收率高、能耗低、工艺简单、流程短、设备投资少、过程基本无三废等优点。潘鹤林采用催化反应精馏和恒沸精馏法开发了碳酸丙烯酯和甲醇酯交换合成碳酸二甲酯的技术[28],同时副产丙二醇,已建成多套不同规模的生产装置。杨彩娟等以甲醇和碳酸丙烯酯为原料,对浆料催化精馏酯交换合成碳酸二甲酯新工艺进行了研究[29]。结果表明,将浆料催化精馏用于酯交换合成碳酸二甲酯是可行的,而且无需制作催化剂包、无需停车更换催化剂、催化剂效率高、反应转化率高,在适宜的操作条件下,碳酸丙烯酯的转化率可达95%以上。

3.6水解反应

在工业中,乙酸甲酯常以副产物的形式出现,乙酸甲酯水解成甲醇和乙酸是比较常见的处理方法。传统乙酸甲酯水解工艺系采用固定床水解工艺,其水解率低,回收系统能耗高、流程复杂,而采用催化精馏技术可提高水解率,实现节能降耗。苏文瑞采用催化精馏工艺实现了乙酸甲酯的水解[30]。结果表明,催化精馏工艺的水解率比常用固定床工艺高出一倍以上,处理能力比固定床水解塔大得多,且其反应温度低于固定床工艺,催化剂的结垢现象比固定床少,催化剂的寿命较长,回收能耗比固定床节省27.8%。文应明等也开发了一项乙酸甲酯催化水解反应精馏技术[31]。采用多段组合、多级隔离、多级分布技术,构建催化水解反应精馏塔,使其具有催化反应与精馏分离易

于匹配,催化剂易于安装、活化、更换,液体在塔内分布均匀,液固接触充分,催化效果良好,减少了催化剂流失等特点。该项目投运后,乙酸甲酯的水解率稳定在60%~65%,塔釜乙酸浓度稳定在32%~38%,乙酸甲酯蒸汽消耗量1.65t/t,回收工段装置能力扩大30%以上,节能效果明显,提高了生产能力,减少了污染物排放,具有良好的社会效益和环境效益,年创经济效益达800多万元。赵素英等进一步提高了乙酸甲酯水解率,建立了乙酸甲酯水解催化精馏与固定床联合的工艺[32]。与原单塔工艺相比,乙酸甲酯的单程水解率由65.5%提高到75.7%,减小了乙酸甲酯循环量,降低了能耗,提高了设备的处理能力。童阜广等在自行设计的催化精馏塔中以Amberlyst 35wet为催化剂将乙酸甲酯水解率提高到83.5%[33]。他们认为,随着空速、回流进料比和进料水酯比的增加,酯的水解率上升;在提馏段高度一定的情况下,增加催化剂装填高度有利于酯水解率的提高和处理量;在催化剂装填高度一定的情况下,提馏段高度增加可以提高酯水解率,对酯的水解反应都起促进作用。

3.7其他反应

Anton等开发了一种新型的催化精馏工艺制生物柴油,即脂肪酸与甲醇在固体酸的催化作用下于催化蒸馏塔中发生酯化反应制备生物柴油。该工艺反应过程中生成的水不断从精馏塔塔顶蒸出从而使反应向着酯化方向移动,极大地提高了反应转化率,从而提高了生产效率,利于大规模工业生产。近年来,催化精馏技术在异构化、生物柴油的制备、棕榈酸异丙酯的制备、双环戊二烯裂解制环戊二烯、丙三

醇脱水制丙酮醇、环己烯制环己醇、丙醇和丙酸制丙基丙酸酯、醇醛缩合等反应中都有广泛的研究。

4、结束语

由于催化精馏技术具有流程简单、转化率高、选择性好、投资省和能耗低等优点,国内外对此技术的研究和应用都十分重视,在催化精馏内构件研究、基础研究、数值研究、工程研究、工艺开发应用等方面都取得了可喜的进展。同时,催化精馏技术与其他先进技术耦合的应用研究也比较活跃,极大地促进了催化精馏技术的发展和应用范围。

首先要考虑化学反应和精馏技术的匹配,只有当反应和精馏的条件相适合时,催化精馏技术的优势才能充分体现出来;其次,催化剂类型和装填方式的选择非常重要,集精馏填料和催化剂于一体的整体填料的催化精馏内构件将会成为一种发展趋势;最后催化剂的寿命对催化精馏工艺也有重要影响,探索具有更高活性和选择性、更寿命的催化剂仍是催化精馏技术中的一个重要课题。随着催化精馏技术研究的进一步深入和发展,该技术将被越来越多地应用到工业生产中,发展前景广阔。

摘要

1.宋力航.混合丁烯齐聚反应动力学及反应精馏过程模拟的研[D].

青岛:中国石油大学(华东),2008.

2.陶志强.催化精馏过程[J].化学工业与工程, 1991, 8(3): 42-48.

3.Frankliin F C, Calif P. Staged, fluidized-bed distillation

reactor and a process for using such reactor[P]. US Patent, 4471154. 1984-09-11.

4.Carland R J. Fractionation tray for catalytic distillation

[P]. US Patent, 5308451. 1994-05-03.

5.Nocca J L, Leonard J, Gaillard J F, et al.. Process for

manufacturing a tertiary alkyl ether by reactive disllation[P]. US Patent, 4847431. 1989-07-11.

6.Nocca J L, Leonard J, Gaillard J F, et al.. Apparatus for

reactive distillation[P]. US Patent,5013407. 1991-05-07.

7.Shoemaker J D, Jones E M. Cumene by catalytic distillation

[J].Hydrocarbon Processing, 1987,66: 57-58.

8.Degatmo J L, Parulelzar V N, Pinjala V. Consider reactive

distillation[J]. Chemical Engineering progress, 1992,

88(3): 43-49.

9.Stringaro J P. Catalyzing fixed bed reactor[P]. US Patent,

5470542. 1995-11-28.

10.Higler A P, Krishna R, Ellenberger J, et al.. Counter current

operation of a structured atalytically packed bed reactor: liquid phase mixing and mass transfer[J]. Chemical Engineering Science, 1999, 54(24): 5145-5152.

11.Smith Jr L A. Catalyst structure and a process for its

separation[P]. US Patent, 4250052.1981-02-10.

12.王建, 常玉, 王二强, 等. 悬浮催化精馏合成甲基叔丁基醚的模

拟[J]. 化工学报, 2008,59(4): 881-886.

13.Wang J, Chang Y, Wang E Q, et al.. Bifurcation analysis for

MTBE synthesis in a suspensioncatalytic distillation

column[J]. Computers& Chemical Engineering, 2008, 32:

1316-1324.

14.范存良,张蕊.异戊烯的醚化工艺[J].精细石油化工,2009,

26(6)37-39.

15.李志松,石绍军,李平辉,等.丙二醇单丁醚生产工艺的改进[J].涂

料工业,2008,38(9):33-35.

16.董凤蕾,安维中,胡仰,等.催化精馏法合成乙二醇正丁醚过程

模拟[J].现代化工,2007,27:456-459.

17.安维中,董凤蕾,国洪超,等.催化精馏法合成乙二醇单甲醚的

模拟研究[J].化学反应工程与工艺,2008,24(2):115-120.18.万瑞,李书昌,袁永朋等.制备工艺条件对新型MoO3/Al2O3-Al

催化精馏元件酯化性能的影[J].现代化工,2010, 30: 37-39.

19.杜海明.合成乳酸正丁酯的固体酸催化剂及催化精馏工艺[D].北

京:北京服装学院,2010.

20.李柏春,张昌伟,段贵贤.催化精馏合成乙酸丁酯工业实验[J].化

工进展,2010,29(9):1785-1789.

21.高步良,于在群,张金水,等.石油烃蒸汽裂解碳三馏分催化精

馏选择加氢工艺:CN,1277987[P].2000-12-27.

22.渠红亮,毛俊义,姜蕾,等.催化剂填料在混合C4催化精馏预处

理中的应用[J].石油化工,2008,37(8):801-804.

23.辛峰,王富民,廖晖,等.苯催化加氢制环己烷的反应精馏外耦

合装置及合成工艺方法[C].国家科技成果.

24.张铁珍,侯凯湖,贾云刚,等.操作条件对流化催化裂化汽油重

馏分催化精馏加氢脱硫的影响[J].石油化工,2008,

37(11) :1138-1142.

25.孙新德,王清遐,刘盛林,等.Y沸石催化剂催化蒸馏干气与苯

制乙苯[J].化学反应工程与工艺,2006,22(4):294-299.

26.艾秋红,王良芥,罗和安,等.催化精馏合成N-异丙基苯胺[J].石

油化工,2006,35(10):15-18.

27.张卫江,许保云,魏峰等.一种利用乙酸甲酯和正丁醇的酯交换

反应制备乙酸正丁酯的系统和方法:CN, 101219950[P].

2008-07-16.

28.潘鹤林,田恒水,宋新杰,等.酯交换合成碳酸二甲酯工艺过程

开发研究[J].石油与天然气化工,2000,29(1):5-7.

29.杨彩娟,邵利,许春建,等.浆料催化精馏酯交换合成碳酸二甲

酯[J].石油化工,2006,35(2):132-135.

30.苏文瑞.乙酸甲酷水解催化精馏工艺与固定床工艺的比较[J].福

州大学学报(自然科学版),2000,28(5).

31.文应明,喻翔,胡华生,等.乙酸甲酯催化水解反应精馏技术研

究开发[C].国家科技成果,2008.

32.赵素英,周进银,杨柏川,等.催化精馏与固定床联合工艺用于

乙酸甲酯水解[J].化工进展,2011,30(4):725-730.

33.童阜广.乙酸甲酯的催化精馏水解实验研究[J].化学工业与工程

技术,2010,31(4):15-17.

新型精馏技术及其应用 摘要 介绍了萃取精馏、共沸精馏、反应(催化) 蒸馏、吸附蒸馏、膜蒸馏、惰性气体蒸馏、动态高效规整填料塔精馏和分子蒸馏等新型蒸馏技术的基本原理、特点、研究进展和发展方向 关键词萃取精馏共沸精馏反应(催化) 蒸馏吸附蒸馏膜蒸馏惰性气体蒸馏规整填料塔精馏分子蒸馏 蒸馏技术作为当代工业应用最广的分离技术,目前已具有相当成熟的工程设计经验与一定的基础理论研究,随着生物技术、中药现代化和环境化工等领域的不断发展和兴起,人们对蒸馏技术提出了很多新的要求(低能耗、无污染等) 。因此,在产品达到高纯分离的同时又能减低能耗和环境污染就成为蒸馏学科和工程研究开发的主要目标[1 ,2 ] ,并由此开发出以蒸馏理论为基础的许多新型复合传质分离技术,主要有以下几个方面:分子精馏、添加物精馏、耦合精馏和热敏物料精馏。我尽量大概介绍,并将其中个人觉得比较重点的着重详细介绍。 1分子精馏技术 分子蒸馏属于高真空下的单程连续蒸馏技术。在高真空操作压力下,蒸发面和冷凝面的间距小于或等于被分离物质蒸汽分子平均自由程,由蒸发表面逸出的分子毫无阻碍地奔射并凝集在冷凝表面上。这样利用不同物质分子平均自由程不同使其在液体表面蒸发速率不同,从而达到分离目的,蒸馏过程如下图所示。相对于普通的真空蒸馏,分子蒸馏汽液相间不存在相平衡,是一种完全不可逆过程,具有以下特点。操作压力低(0.1~10Pa);"蒸发面和冷凝面之间的间距小(10~50mm),操作温度远低于沸点;物料受热时间短(0.1-10s)。因 而适用于高分子量、高沸点、热稳定性差的物质蒸馏,特别是高分子有机化合物、热敏性食品、医药产品、塑料等物质的分离、提纯、蒸馏、反应等。随着合成化学的进展,新的、从来不为人所知的物质的操作愈来愈多,如高分子物质的单体正在不断地构成新的物质,而且

催化精馏技术在石油化工中的应用 发表时间:2019-08-13T16:33:30.757Z 来源:《防护工程》2019年9期作者:蔡永超1 曹慧斌2 [导读] 结合实践,证明了精馏工艺改进节能的可行性。此外精馏系统节能空间极大,还需要进一步研究更加可靠可行的节能方案。 1.天津晟宸科技有限公司天津 300384; 2.重庆川维石化工程有限责任公司重庆 401254 摘要:催化精馏即基于催化剂的反应精馏技术,是目前石油化工行业应用较为普遍的科学技术。科学有效的催化精馏技术可以在催化剂的活性中心上得到反应产物及早移离,进而使得整个反应逐渐向得到目的产物慢慢靠近。通常将利用合成以及分离耦合等手段提高催化精馏塔性能的技术称为催化精馏技术。但就实际而言,该技术的实现相对复杂,对于过程中的各个反应环境也有相当高的要求。除此之外,反应所得到的热为精馏进一步利用,可以大大降低损耗,为企业节省生产成本。基于该技术的诸多优势,目前国际上已经广泛将催化精馏应用于石油化工行业中。 关键词:催化精馏技术;石油化工;应用 1催化精馏系统的基本原理 国内催化精馏技术的发展是随着MTBE生产技术的需要而发展起来的。1988年齐鲁石化公司从美国引进一套MTBE催化精馏装置后,齐鲁石化研究院开发了散装塔催化精馏技术应用于MTBE生产。丹东化工三厂(丹东明珠特种树脂公司前身),于20世纪90年代末开发了捆扎包式催化蒸馏组件并申请专利,缩小了国内催化精馏技术与国际先进水平的差距,丹东明珠特种树脂有限公司引进天津大学专利《一种具有交替流动结构的催化精馏填料》和天津大学和中建安装工程有限公司申请的专利《圆形排布的催化精馏填料》开发的CDM系列新型开窗导流式催化精馏模块使催化精馏填料的效率得到大幅度提高。 精馏工序的目的在于有效分离化工产品的相关物料组分。具体而言,所谓精馏就是采取一定的物理方法,结合物料液相组分的挥发差异性,通过一系列的物理作用,实现对物料组分的有效分离。一般来说,精馏作业都由专门的精馏塔来进行实现。 典型的精馏工艺流程如下:首先对精馏塔进行加热处理,在高温环境下,精馏塔中的物料会首先产生汽化,物料汽化上升过程中的气相和塔顶上面下降的液相物料再次产生汽化或者冷凝,具体位置可以为任意一个塔板或者是填料中,然而随着传质过程的持续进行,汽化和冷凝能够促使气相和液相组分出现一定的变化,反复多次反应后,混合液就能够被分离成为相对较纯的一个组分。精馏系统在作业中,连续的进料、回流和采出,使得精馏塔能够连续作业,最终实现对相关物料的有效分离。但是,若物料存在较为相似的挥发比时,对其分离的难度显著增加,且能耗也显著提升。 现阶段,高效导向筛板以及金属丝网规整填料等的有效开发,能够进一步提升分离效率。同时采取一定的措施来对精馏工艺予以改进,还能够在高效分离物料组分的同时,实现能耗的有效降低。 2催化精馏技术在石油化工中的应用 2.1酯化反应 催化精馏技术在得到乙酸乙酯的过程中,可以利用过量的乙酸从而确保醇得到彻底反应,得到的产物(水以及酯)则以气相混合物的方式全部由塔顶端慢慢放出,随后经过初步的冷凝操作得到水、一些液相则由特定的位置进行回流,而有机相则将其作为粗酯物,位于釜底的乙酸则可以进一步循环利用。据不完全统计,利用催化精馏技术所得到的乙酸正丁酯,通过科学有效地控制实际乙酸的转化率可以达到97%以上,乙酸的利用率达到8%左右,正丁醇的利用率为5%,乙酸正丁酯的实际回收率也得到明显提高,但整个过程对于能耗的需求则降低至原来的25%,设备成本投入以及操作复杂度等均明显降低。除此之外,该技术还可实现连串的酯化反应,极大降低了对生态环境的污染。 2.2异构化反应 目前烷基异构化是应用较为普遍且技术相对成熟的技术之一,基于科学有效的催化精馏工艺介入可以提高异构烷烃的回收情况。完全异构化技术(TIP)是目前较为典型的技术形式,该技术主要分为分子筛吸附分离以及异构化两个部分。整个技术所需要的原料包括直馏C5/C6馏分、裂解气又加氢拔头油等。基于特殊环境下,通过异构化后可以将研究法辛烷值(RON)从68逐步提升至79左右,随后使用分子筛吸附,从而将正构烷烃进行分离并进行往复异构化处理,此时RON可以得到进一步的提高,并稳定维持在88~89。目前UOP公司的该项技术相对比较成熟,目前已经推出了多个成熟技术方案,在投资成本控制方面、企业效益方面得到了较大提高。 2.3水解/水合反应 基于催化精馏从乙酸甲酯中得到甲醇以及乙酸。在得到聚乙烯醇的过程中往往会附带得到乙酸甲酯。一般每生产1t左右的聚乙烯醇大约可以同时得到1.68t左右的乙酸甲酯。固定床阳离子交换树脂催化水解技术在得到乙酸以及甲醇方面具有较好的效果,但整个实现过程相对复杂、设备投入较大且对于能源需求较高,因此迫切需要更高的技术来克服该问题。经过国内高校与企业的多年合作研究,我国福建纺织化纤集团提出了一种新型催化精馏水解新型技术,并于2000年成功地对10kt的乙酸甲酯工业附加产物进行有效处理。基于该技术催化精馏塔设计直径达200mm,塔上端填充有凝胶型阳离子交换树脂催化反应物。下端则装板波纹填料。整个塔的顶部基于全回流,水与乙酸甲酯就塔的顶部填充,得到的产物即水解液从塔的底部蒸馏釜中慢慢分离。整个水解的环境温度在55℃左右,水与乙酸甲酯的摩尔比控制为(1~6)∶1等。相较于传统技术,该新型技术水解率得提高了约60%,能耗需求降低了约30%。为了进一步提升该技术的生产效率,福建纺织化纤集团与福州大学建立了深度合作,对乙酸甲酯水解与工艺流程进行进一步的研究优化,利用萃取精馏和催化精馏耦合的方式进行测试。如若测试成功则可以进一步提升对乙酸甲酯的水解效率,甚至可以达到95%以上,并减少大量中间环节,有效提升整个生产效率。 3化工精馏高效节能技术的应用 在对化工精馏高效节能技术进行开发时,通过多次实践,最终使能源节约得以实现。在一定程度上使化工产品的质量提升了,又使生产成本降低。然而,在现实应用时,为了最大限度地节约能源,还必须对一些特殊问题进行关注。在引进化工精馏节能开发技术时,企业需要熟悉节能技术,切记盲目地进行工作。并且首先要系统培训员工,从而对工人实操时间进行适当的增加,工人对其能够熟练掌握以后,方可考虑到正式地进入到日常的化工蒸馏工作中去,这样能够最大程度地避免操作失误,降低物料损毁几率;对于化工企业而言,加热器、冷却器和换热器均是构成换热网络的基本单元,也是生产过程中用于热量传递的终于部件。为切实降低精馏作业能耗,在实际工作

催化精馏技术应用研究进展 摘要:本文从催化精馏的发展史开始说起,进而介绍了催化精馏塔的内部件及其催化剂的装填方式。综述了国内催化精馏技术在醚化、酯化、加氢、烷基化、酯交换、水解等反应中的新应用与研究进展。指出探索出具有更高活性和选择性、更寿命的催化剂仍是催化精馏技术中的一个重要课题。 1、引言 反应精馏是化学反应与蒸馏技术相耦合的化工过程。最早的反应精馏研究始于1921年,之后,随着对反应精馏研究的不断深入和扩展,到20世纪70年代后期,反应精馏研究突破了均相体系,扩大到非均相体系,即出现了所谓的“催化精馏”工艺。催化精馏的特点是将催化剂引入精馏塔,固体催化剂在催化精馏工艺中既作为催化剂加速化学反应,又作为填料或塔内件提供传质表面。由于催化反应和精馏过程的高度耦合,反应过程中可以连续移出反应产物,使得催化精馏工艺具有高选择性,高生产能力、高收率、低耗能和低投资等优点。最早工业化的催化精馏工艺是甲基叔丁基醚的合成,该工艺由美国Chemical Research & Licensing公司于1978年开发,1981年在美国休斯敦炼厂工业化应用。1985年CR&L公司开始研究将催化精馏用于芳烃的烷基化反应,如用丙烯使苯烷基化制异丙苯。日本旭化成公司也于1984年开发成功了甲醛和甲醇催化精馏合成甲缩醛的技术,建立了工业装置。由于催化精馏技术的诸多优势,国内外学者在该领域已取得了长足发展。

2、催化精馏塔及其填料方式 2.1催化精馏塔 催化精馏塔是催化精馏过程的主要设备,常见的催化精馏塔结构如图2-1 所示。催化精馏塔从上到下分为三个部分,依次为精馏段、反应段和提馏段,原料送入到反应段后先进行反应,反应后的混合物中的轻重组分再分别进入精馏段和提馏段进行精馏和提浓。进料位置根据物料的挥发度不同可设置在反应段的上端或下端,对于原料组成不同的可以从不同位置同时进料。反应段的位置和高度以及操作压力、回流比等操作条件取决于进料的组成、组分的物性和产品的纯度要求等因素[1]。

反应萃取技术的研究进展与应用 摘要:化工过程强化技术是节能减排的重要途径,其包括设备强化和方法强化,反应萃取技术就是方法强化的技术之一。本文综述了反应萃取技术的基本原理及其分类。并介绍了其研究现状和在各个领域的应用,并对其今后的发展前景做出了预测。与传统的萃取技术相比较,反应萃取技术作为一种新型耦合技术能显著提高效率、减少废物排放,是一种高效、节能、清洁、安全、可持续发展的化工新技术。 关键词:反应萃取;进展;应用;超临界 Research Progress and Application of Reactive Extraction Technology ABSTRACT:Chemical process intensification technology is an important way of energy saving and emission reduction. It includes equipment strengthening and methods strengthening, and reaction extraction technology is one of the methods strengthening. The basic principle and classification of reaction extraction technique are reviewed in this paper.Its research status and application in various fields are introduced, and the prospect of its future development is forecasted. Compared with the traditional extraction technology, the reaction extraction technology can improve efficiency and reduce waste emissions, which is a new technology for chemical engineering, energy saving, clean, safe and sustainable development. KEY WORDS:Reaction extraction; Development; Application; Super critical

萃取精馏及共沸精馏在化工中的应用 摘要:选择好的溶剂是提高萃取精馏生产能力和降低能耗的有效途径;开发易分离回收、汽化潜热低、用量少、无毒无腐蚀的共沸剂将是共沸精馏的研究方向。本文综述了萃取精馏及共沸精馏的基本原理,并介绍了萃取精馏及共沸精馏在化工中的最新应用。 关键词:共沸精馏共沸剂萃取精馏萃取剂 在化工产品生产过程中,不可避免地需要对各种各样的混合物进行分离。一般认为挥发度小于1.05的物系或沸点差小于3℃的物系,用普通的精馏方法进行分离在经济上是不适宜的。对于这类物系可以釆用萃取精馏或共沸精馏。萃取精馏即时向待分离物系中加入第三种组分(称为溶剂),增大组分间的挥发性差异,从而达到分离目的的特殊精馏方法。而共沸精馏则是向待分离物系中加入共沸剂,使新组分和被分离系统中的一个或几个组分形成最低共沸物并从塔顶蒸出的特殊精馏方法。 1 萃取精馏 萃取精馏的关键在于溶剂的选择,选择好的溶剂是提高萃取精馏生产能力和降低能耗的有效途径,近年来,许多研究者针对萃取精馏普遍存在的溶剂用量大、能耗大、板效率低等问题,从溶剂的选择入手,对其进行了改进和优化。目前新型溶剂主要包括离子液体、加盐溶剂及复合溶剂。 1.1 离子液体 离子液体是指在室温及相邻温度下完金由离子组成的有机液体物质,具有不挥发、不可燃以及呈液态的温度范围宽等特点。离子液体的溶解性可随阴阳离子类型及取代基的调变而变化,应用范围广泛,可用于分离含水共沸物等物系。 1.2 加盐溶剂 加盐溶剂萃取精馏的理论基础是盐效应。盐对物系相对挥发度的改变远远大于溶剂对其相对挥发度的改变,即盐效应大于溶剂效应,因此加盐萃取精馏的溶剂用量小。同时由于盐能循环利用,可改善塔内汽液平衡关系,减少理论塔板数,降低能耗。 1.3 复合溶剂 由于单一溶剂往往不能同时具有高选择性和溶解性,所以一般在选择性较高的溶剂里配比一定量溶解性较好的溶剂(称助溶剂),改善原溶剂的溶解性,使其更大限度地改变物系的相对挥发度。

催化精馏技术研究及应用进展 摘要:对催化蒸馏发展概况、原理以、工艺流程以及应用状况进行了综述,探讨了催化精馏目前存在的问题与今后的发展方向。 关键词:催化精馏;精馏;催化剂;乙酸乙酯;精馏塔;催化活性 Abstract :The development situation of the catalytic distillation,princiles,technological process and application conditions are briefly summarized . Meanwhile we also disscuss the problems exsisting temporaryly and the development derection in the future . keywords: catalytic distillation ; rectification ; catalyst ; ethyl acetate ; rectification column ; catalytic activity 催化精馏是将固体催化剂以适当形式装填于精馏塔内,使催化反应和精馏分离在同一个塔中连续进行,是借助分离与反应的耦合来强化反应与分离的一种新工艺。由于催化剂固定在精馏塔中,所以它起到了催化和促进气液热质传递的作用。 1 催化精馏发展概况 最早工业化的催化精馏工艺是甲基叔丁基醚(MTBE)的合成,该工艺由美国Chemical Research&Licensing(CR&L)公司于1978年开发,1981年在美国休斯顿炼厂工业化应用。1985年CR&L公司开始研究将催化精馏用于芳烃的烷基化反应,如用丙烯使苯烷基化制异丙苯。日本旭化成公司也于1984年开发成功了甲醛和甲醇催化精馏合成甲缩醛的技术,建立了工业装置。由于催化精馏技术的诸多优势,国内外学者在该领域做了许多研究和创新,如宋少光等己成功地将该技术应用于丙二醇乙醚的合成;高纯度异丁烯的生产过程采用催化精馏技术已获成功。 由于催化精馏技术的诸多优势,催化精馏技术已取得了长足发展。主要研究方向可以分为以下三个方面。 1.1 烷基化过程 目前,工业上另一重要的烷基化过程是异丁烷的烷基化。现有的两种流程(硫酸烷基化流程和氢氟酸烷基化流程),共同的缺点是能耗高,设备腐蚀严重,维修费用大,并且需要投资很高的冷冻设备。采用催化精馏技术基本上可以克服这些缺点。目前这一工艺已取得实验结果,且认为工业上可行,但催化剂活性和选择性尚有较大差距。 1.2 叠合过程 采用催化精馏技术可以使烯烃分子有选择地叠合。因为精密的温度控制将减

摘要 萃取精馏是一种特殊精馏方法,适用于近沸点物系和共沸物的分离。萃取精馏按操作方式可分为连续萃取精馏和间歇萃取精馏,间歇萃取精馏是近年发展起来的新的萃取精馏方法。萃取剂的选择是萃取精馏的关键,因此,萃取剂的选择方法很重要。 关键词:萃取精馏;间歇萃取精馏;萃取剂选择

Abstract Extractive distillation is a kind of special rectification method, applicable to almost boiling point system and the separation of azeotrope. Extractive distillation according to the operation mode can be divided into continuous batch extractive distillation, extractive distillation and batch extractive distillation is a new extraction distillation method developed in recent years. The selection of extraction agent is the key of extractive distillation, therefore, the selection of extraction agent method is very important. Key words: extractive distillation; The batch extractive distillation; Extracting agent selection

精馏技术研究进展与工业应用分析颜志明 发表时间:2019-05-08T16:35:06.583Z 来源:《防护工程》2019年第1期作者:颜志明 [导读] 化学工业是国民经济的支柱产业,分离技术则为化工生产过程中的原料净化、产品提纯和废物处理等提供了技术保证。 浙江新化化工股份有限公司浙江杭州 311607 摘要:化学工业是当今国民经济发展的支柱型产业,分离技术是化工生产过程中保证对原料进行净化、对相关产品进行提纯、对产生的废物进行处理的支撑。伴随着科学技术的发展,化学工程中的分离技术呈现出多元化的发展趋势,精馏就是其中应用最广泛、技术最成熟的分离方式之一,在化工工业生产中扮演着重要角色。国家的精馏技术在研究和应用的过程中取得了极大进步,精馏塔在此技术发展的进程中,也体现出举足轻重的作用。 关键词:精馏技术;研究进展;工业应用 1、概述 化学工业是国民经济的支柱产业,分离技术则为化工生产过程中的原料净化、产品提纯和废物处理等提供了技术保证。随着化学工程技术的发展,分离技术逐渐向着多元化发展。常规的化工分离技术包括精馏、吸收、萃取、结晶、吸附、膜分离等。精馏仍是应用最广泛、技术最成熟的分离方法之一,在工业生产中占有相当的比重。 精馏塔伴随着板式塔和填料塔交替式发展,两者各有其优缺点,现呈现出并行发展的趋势。板式塔具有结构简单、适应性强、造价较低、易于放大等特点;填料塔具有高效率、高通量、低压降、低持液等优势。尽管随着精馏塔的广泛应用,人们对精馏塔的认识越来越深刻,但由于塔内部流体流动及传质过程的复杂性,致使精馏塔的设计仍依靠大量的经验和半经验的数据。塔内流体力学、传质动力学、过程动态学的计算等基础传递问题的研究仍需重视,尽可能地摆脱经验的束缚。同时,随着化学工业的发展,生产大型化、优化节能、高效填料与新型塔板的开发与应用等问题仍需探索。因此,对精馏塔的研究非但不能削弱,而是需要进一步加强,以迎接新的挑战。 近年来,我国精馏塔技术在基础研究与应用方面取得了巨大进步,对精馏塔的结构、性能等进行了较为系统的实验研究,并且获得了丰富的实验数据和研究成果,为推动我国化学工业的发展与进步,做出了显著贡献。本文对精馏塔类型、流体力学性能、传质性能、塔器大型化、过程节能与强化等方面的研究进展进行综述。 2、精馏塔的种类 精馏分离技术是通过精馏塔来完成的,精馏塔有板式塔和填料塔两种,在精馏技术的发展过程中,精馏塔和板式塔也都在不断发展之中,两种精馏塔都是十分重要的应用,各自也具有比较明显的优缺点。其中,板式塔的优点在于其结构简单、适应性强,而且造价比较便宜等;填料塔则具有较高的分离效率,并且还具有高通量、低压降和低持液等方面的优点。下面对这两种精馏塔进行介绍: 2.1板式塔 板式塔最早出现于1813年,当时泡罩塔板是最主要的板式塔的塔板形式,这种板式塔的优点包括具有较大的适用范围、不易堵塞以及操作简单等方面。而后随着板式塔的不断发展,筛孔塔板、浮阀塔板固阀塔板、雾化概念塔板等诸多不同类型的塔板相继出现,这些类型的塔板各具优势,有效的促进了板式塔分离效果的提升。 2.2填料塔 按照填料形式的不同,可以将填料塔分为规整调料以及散堆填料等两种类型。其中,散堆填料是一种具有一定外形结构的颗粒体,包括环形填料、球形填料、鞍形填料等不同的形式。不同的填料形式在特点上有所区别,如鞍形填料明显的特点是压降小,而球形调料由于堆积比较均匀,利于流体的分布,因此在气体吸收以及除尘等方面具有优势。规整调料是指具有规则的几何图形,并且堆砌整齐的填料。应用规整填料的填料塔具有分离效率高、处理量低、压降低以及适应性强等优点,在化学分离装置中有着非常重要的应用,在规整填料中,以Sulzer公司开发的金属丝网波纹规整填料和金属板波纹规整填料最具代表性。 3、精馏技术的发展 3.1塔器大型化 随着化工行业的发展,千万吨炼油、甲醇制烯烃等大型工程开始建设并且投入应用,这些工程的开展促进了精馏塔大型化的发展,这是现代工业体系下精馏塔发展的必然方向。精馏塔的大型化有助于提高设备的分离效率,同时对于减少废物排放也有重要的作用。但是一当前情况来看,精馏过程的大型化还面临着很多科学上以及工程上的问题。首先,分离方面,由于塔器的大型化,导致塔内气液两相的接触状态发生了一定的变化,从而对塔的热量、质量传递造成影响,并且导致了精馏塔分离效率的降低。而且,随着塔板的大型化,其对精馏塔的内件结构造成了一定的影响,要求其在水平度、强度以及流体分布等方面的性能都有所提升。当前针对塔器大型化带来的分离以及内件结构方面的问题,研究人员正进行深入的研究。 3.2数据化设计技术的发展 随着计算机技术和计算机流体力学理论不断的发展完善,数字化设计技术在精馏塔的设计之中起到越来越重要的作用,其已经逐渐的成为了大型塔内件设计、问题诊断和优化的重要手段,在不久的将来计算机集成化系统将会在精馏中有非常重要的应用。当前数字化设计技术在精馏工程中已经有了广泛的应用,包括化工过程模拟技术、三维可视化技术等。其中,化工过程模拟技术是基于气液分离过程的MESH方程组,通过结合相关基础科学,包括综合化工热力学、化学反应以及化学操作单元等,通过这些技术建立化工过程仿真数学模型,并且利用其进行计算,从而得到工艺设计过程中所需要的基础数据。这一技术在精馏过程设计中具有重要的作用,包括塔器设备尺寸估算、工艺操作参数优化等方面,而且还能够为塔器设备的定型、选材以及载荷估算等提供有效的技术支持,从而保证各项参数的正确性。可视化技术在精馏设计中的应用包括液体可视化技术、力学性能可视化技术以及结构可视化技术等方面。 4、精馏技术的工业应用 4.1精馏过程节能技术 精馏过程中的节能技术是在精馏技术不断引用在各个领域中被提出的,精馏技术在各领域有着举足轻重的重要地位,同时精馏技术的应用也为企业的发展和技术的进步提供了巨大的支持,增加了企业的经济效益,经过不断的努力研究分析,人们对精馏技术的认识越来越

化工分离过程强化的若干新进展 费维扬,罗淑娟,赵兴雷 (化学工程联合国家重点实验室(清华大学),北京100084)摘要: 介绍了化工分离过程的重要性、复杂性、多样性及面临的机遇和挑战。分析分离过程强化的新特点,并对它在过程工业可持续发展中的意义和作用进行讨论。 关键词:分离过程;过程强化;新分离技术;新特点 Recent advances on separation process intensification FEI Wei-yang, LUO Shu-juan, ZHAO Xing-lei (State Key Laboratory of Chemical Engineering(Tsinghua University), Beijing 100084, China) Abstract: The importance, diversity, complexity of chemical separation process and the challenge it faced are introduced in this paper. The new characteristics of separation process intensification are analyzed. Its significance and impact on sustainable development of process industry are also discussed Key words: separation process; process intensification; new separation technology; new characteristic 1概述 1.1 化工分离过程的重要性 化工分离过程是化学工程的1个重要分支,从原料的精制,中间产物的分离,产品的提纯和废水、废气的处理都有赖于化工分离技术[1-2]。绝大多数反应过程的原料和反应所得到的产物都是混合物,需要利用体系中各组分物性的差别或借助于分离剂使混合物得到分离提纯(见图1)。化工分离过程的应用遍及能源、资源、环保、生物、新材料等领域,无论是石油炼制、塑料化纤、湿法冶金、同位素分离,还是生物制品精制、纳米材料制备、烟道气脱硫和化肥生产等等都离不开化工分离过程。它往往是获得合格产品、充分利用资源和控制环境污染的关键步骤。 图1 化工分离过程的重要性 分离过程是耗能过程,设备数量众多,规模巨大。在1 000万t常、减压和100万t乙烯等特大型石化装置中,塔径10m以上的分离塔比比皆是。随着新产品的不断出现,对分离过程提出了越来越高的要求。例如医用的O18稳定同位素分离需要约2 000个理论级。化工分离过程通常占过程工业设备费和操作费的40%~70%[3],对过程的技术经济指标和产品的成本具有重要的影响。随着节能减排要求的提高

萃取精馏综述 公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]

摘要 萃取精馏是一种特殊精馏方法,适用于近沸点物系和共沸物的分离。萃取精馏按操作方式可分为连续萃取精馏和间歇萃取精馏,间歇萃取精馏是近年发展起来的新的萃取精馏方法。萃取剂的选择是萃取精馏的关键,因此,萃取剂的选择方法很重要。 关键词:萃取精馏;间歇萃取精馏;萃取剂选择

Abstract Extractive distillation is a kind of special rectification method, applicable to almost boiling point system and the separation of azeotrope. Extractive distillation according to the operation mode can be divided into continuous batch extractive distillation, extractive distillation and batch extractive distillation is a new extraction distillation method developed in recent years. The selection of extraction agent is the key of extractive distillation, therefore, the selection of extraction agent method is very important. Key words: extractive distillation; The batch extractive distillation; Extracting agent selection

化工生产中精馏技术的原理及应用 从我国化工行业发展现状分析,我国化工生产技术并不成熟,在生产中的能耗也相对较高。据有关统计显示,我国化工、石油生产业的能耗是亚太地区的1.5 倍,是欧洲地区的2.2 倍,原因是由于节能技术开发不足,特别是在精馏过程中没有应用高效节能技术。因此,为了能够进一步推动我国化工企业发展,实现绿色生产模式,我们必须要进一步对精馏技术进行研究,分析精馏技术的原理,探究系当代精馏技术在化工生产中的应用。 1、精馏技术原理 精馏技术主要是通过消耗、补偿机械功将精馏塔塔底低温区域转移到塔釜高温区,之后通过塔顶通过低温蒸汽作用塔底再沸器的热源。根据精馏技术的生产工质和工艺进行分化,能够将精馏技术分为直接塔顶式热泵精馏和间接式热泵精馏。 1.1 直接塔顶式热泵精馏系统 该系统主要是由压缩机、精馏塔、驱动器、蒸发器、辅助蒸发器组成。在实际应用中需要现成的载热工质,同时该系统内部只需要设置一个热交换器来实现热量交换即可,压缩机的系数较低,能够有效降低整个精馏塔运行中的功耗问题,并且能够提高压缩效率。再者,直接塔顶式热泵精馏系统结构比较简单,在维护工作中也更加方便。 1.2 间接式热泵精馏系统 该系统主要由压缩机、精馏塔、驱动器、蒸发器、辅助蒸发器、冷凝器、膨胀阀组成。间接式精馏系统能够将有效隔离塔中的材料。也就是直接使用标准精馏系统,从而降低系统控制和设计难度。再者,相比直接式精馏系统来说,间接式精馏系统主要是由于内部多了一个热交换器,这回在一定程度上降低运作效率。在间接式精馏系统中,内精馏工质主要是以水为主,降低了传统制冷剂的依赖性,在实际应用中有着极大的优势。由于水具备更高的化学和热稳定性。在工程设计当中,无新数据也非常丰富,即使内部出现泄漏问题也不会对周围环境造成影响。此外,间接式精馏系统的成本相对较低,再

萃取精馏实验装置操作说明- 萃取精馏实验装置操作说明 一、前言 精馏是化工工艺过程中重要的单元操作,是化工生产中不可缺少的手段, 而萃取精馏是精馏操作的特殊形式,只有在普通精馏不能获得分离时才使用。其基本原理与精馏相同,也是利用组分的汽液平衡关系与混合物之间相对挥发度的差异,只不过要加入第三组分形成难挥的混合物,将沸点相近或有共沸组成的物质在塔内上部接触,使易挥发组分(轻组分)逐级向上提高浓度;而不易挥发组分(萃取剂与重组分)则逐级向下从塔底流出。若采用填料塔形式,对二元组分来说,则可在塔顶得到含量较高的轻组分产物,塔底得到萃取剂含量较高的重组分产物,当然,也与萃取剂的选择有关。 本装置是根据用户提出的技术指标而制作的、采用了双塔连续操作的流程,萃取剂能连续回收使用,加料采用了蠕动泵和双缸柱塞泵,同时,对萃取剂分离采用真空操作,能够取得较好的放大数据,可供有机化工、石油化工、精细化工、生物制药化工等专业部门的科研、教学、产品开发方面使用。用于有机物质的精制分离时,具有操作稳定、塔效率高、数据重现性好等优点。此外,它还可装填不同规格、尺寸的填料测定塔效率,也能用于小批量生产或中间模拟试验。当填装小尺寸的三角型填料或θ网环填料时,可进行精密精馏。装置结构紧凑,外形美观,控制仪表采用先进的智能化形式。 对一般教学用的常减压精馏、反应精馏、共沸精馏、萃取精馏玻璃塔来说只有一节塔体,它们在塔壁不同位置开有侧口,可供改变加料位置或作取样口用。塔体全部由玻璃制成,塔外壁采用新保温技术制成透明导电膜,使用中通电加热保温以抵消热损失。在塔的外部还罩有玻璃套管,既能绝热又能观察到塔内气液流动情

精馏在化工生产中的应用 摘要 精馏是利用混合物中各组分挥发度的差异进行分离的操作单元。它被广泛地应用于工业生产中,并且在所有的分离方法中长期占据着主导地位。在化学工程中,最典型和最重要的多级分离过程是精馏过程,各种节能的、特殊的精馏分离流程得到快速的发展。本文将对精馏技术的原理、发展、应用及前景做出讨论,并浅谈几种新型的精馏工艺,旨在使精馏技术得到更广泛的发展和应用。 Abstract:Distillation is the use of the difference in the volatile components of the mixture were separated in the operation unit,it is widely used in industrial production,and all the long-term separation dominates.In chemical engineering, the most typical and most important multi-stage separation process is distillation process, a variety of energy-saving, special distillation separation processes are rapid development.This article will distillation technology principle, the development, application and prospects to make discussions and on several new distillation process,distillation technology has been designed to enable the development and wider application. 1.蒸馏与精馏的原理 液体具有挥发而成为蒸汽的能力。各种液体的挥发能力不同,因此,液体混合物汽化后所生成的蒸汽组成与原来液体的组成是有差别的。蒸馏是通过加热造成气液两项体系,利用液体混合物各组分挥发性的

共沸精馏技术研究及应用进展 共沸现象是指一定压力下某一溶液沸腾时,溶液温度、液相组成和汽相组成始终保持不变的现象。在混合时,混合物的共沸点高于或低于混合物中任一种组分沸点,分别称为最高共沸物或最低共沸物。当出现共沸现象时,采用普通精馏方法无法达到分离的目的,此时我们可采用共沸精馏、萃取精馏或变压精馏等特殊精馏方法。其中共沸精馏就是向待分离体系中加入新组分(共沸剂),共沸剂能与原有体系中的一个或多个组分形成新的共沸物,且这种新共沸物的挥发度显著地高于或低于原有各组分的挥发度,并且新共沸物中各组分的含量与原料液组成不同,可采用普通精馏方法予以分离。 1、共沸精馏的特点 (1)共沸精馏用的共沸剂必须与待分离组分的一个或多个形成共沸物,共沸剂的选择范围相对较小; (2)共沸精馏的共沸剂大多数都从塔顶蒸出,消耗热能较大,通常只有当与共沸剂形成共沸物的组分在原料中含量较少时,共沸精馏的操作才比较经济; (3)共沸精馏可用于连续操作也可用于间歇操作; (4)在相同压力下操作,共沸精馏的操作温度较低,比其它精馏方式更适于分离热敏性物料。 2、共沸精馏的分类 根据共沸剂与原组分形成的新共沸物是否能分离为不互溶的两个液相,可将共沸精馏分为非均相共沸精馏和均相共沸精馏。与均相共沸精馏相比,非均相间歇共沸精馏可以更加方便的控制回流比,具有设备简单,通用性强的特点。 3、共沸剂的选择 共沸剂的选择对共沸精馏分离过程的效果影响非常大。国外对共沸剂的选择有许多报道,都提出如何选择共沸剂。根据溶液形成氢键的强弱将溶液分成5类,以各类液体混合后对拉乌尔定律的偏差作为选择共沸剂的初步依据。

提出了完整的关于最低及最高共沸物和近沸点精馏中共沸剂的选择方法。因此,共沸剂的选择主要有以下几个原则: (1)至少与料液中一个或两个(关键)组分形成两元或三元最低共沸物,而且希望此共沸物比料液中各纯组分的沸点或原来的共沸点低10℃以上;一般来说,从塔顶馏出的二元或三元共沸物经过冷凝冷却后,如果能形成非均相液体,则分离效率高,溶剂回收简单; (2)共沸物中共沸剂的相对含量少,即每份共沸剂能带走较多的原组分,这样共沸剂用量少,操作也较为经济; (3)共沸剂应易于回收和分离,不仅希望能够形成非均相共沸物,减少分离共沸物的操作等;而且要便于回收重复利用; (4)如果从回收塔顶部回收共沸剂,则共沸剂应具有较小的汽化潜热,以节省能耗; (5)共沸剂不能与原料的任一组分发生反应,具有热稳定性好,廉价,毒性小,来源广,腐蚀性小等特点。 4、共沸精馏技术的应用研究 用间歇共沸精馏分离乙酸乙酯和正己烷的混合物,实验采用丙酮作为共沸剂,实验结果表明:出现乙酸乙酯和正己烷最高收率是在丙酮和正己烷质量比为1.15时,乙酸乙酯收率为73.89%,正己烷收率为75.15%。 用间歇共沸精馏法,采用乙酸异丙酯作为体系的共沸剂来分离乙二醇单甲醚一水混合物,实验研究表明:调节共沸剂与水的质量比在2~2.5这一区间内,就能够一次性回收90%以上乙二醇单甲醚的量。 使用Aspen Plus软件对三氟化氮一四氟化碳共沸体系进行模拟,选用氯化氢作为共沸剂,简单快捷的找到精馏操作的最优参数,为实际生产提供参考。 采用醋酸乙烯酯为共沸剂,使用Aspen Plus软件对共沸精馏分离丙炔醇一丁炔二醇一水进行了模拟

精馏技术的发展及应用 XX系XX班XX 学号:XX 摘要:精馏是利用混合物中各组分挥发度的差异进行分离的操作单元。它被广泛地应用于工业生产中,并且在所有的分离方法中长期占据着主导地位。在化学工程中,最典型和最重要的多级分离过程是精馏过程,各种节能的、特殊的精馏分离流程得到快速的发展。本文将对精馏技术的原理、发展、应用及前景做出讨论,并浅谈几种新型的精馏工艺,旨在使精馏技术得到更广泛的发展和应用。 关键词:精馏技术,多级分离过程,优化控制 Abstract:Distillation is the use of the difference in the volatile components of the mixture were separated in the operation unit,it is widely used in industrial production,and all the long-term separation dominates.In chemical engineering, the most typical and most important multi-stage separation process is distillation process, a variety of energy-saving, special distillation separation processes are rapid development.This article will distillation technology principle, the development, application and prospects to make discussions and on several new distillation process,distillation technology has been designed to enable the development and wider application. Keywords:distillation, multi-stage separation process, optimal control 一、精馏的概念与基本原理 1、精馏的概念及发展 精馏过程是分离液体混合物的一种方法,在石油炼制、石油化工及化学工业中占有重要的地位,一般在化工厂的基建投资中通常占有50一90%的比重。为此了解分离过程,选择、设计和分析分离过程中的各参数是非常重要的。[1]蒸馏是有着悠久的历史的单元操作,早在公元初,人们已应用蒸馏来提浓酒精饮料。9世纪初,相继出现了泡罩塔填料塔和筛板塔。本世纪初,蒸馏技术已从酒精的提浓扩展为化学工业中的主要分离方法,广泛应用于原油分离制取各种油品。随着石油工业、化学工业的发展,特别是石油化工的发展,无论在精馏装置的规模上,还是在分离的难度上,都提出了更高的要求,新型分离设备不断涌现,各种节能的、特殊的精馏分离流程得到发展,精馏的设计方法逐步实现了规范化,先进的精馏优化控制方案不断被开发并获得应用,精馏技术的发展已达到了相当成熟的程度。

精馏分离技术研究新进展 赵晶莹1,李洪涛2 (中国石油大庆化工研究中心,黑龙江大庆163714) 摘要:本文在参考大量文献的基础上,着重介绍了各种精馏方法以及国内外发展状况,对萃取精馏和恒沸精馏方法进行比较,并对催化精馏技术的国内外研究进展做了详细介绍。 关键词:分离技术;精馏方法;反应精馏中图分类号:T Q028131 文献标识码:A 文章编号:0253-4320(2008)S1-0121-04 Latest advance of distillation technology ZH AO Jing 2ying ,LI Hong 2tao (Research Center of Daqing chemical Petrochina ,Daqing 163714,China ) Abstract :By consulting many literatures ,the distillation methods and the current development situation are introduced.The extractive distillation and constant boiling distillation are compared ,and the development of catalytic distillation technology is presented. K ey w ords :separation technology ;distillation method ;reactive distillation 收稿日期:2008-05-08 作者简介:赵晶莹(1978-),女,主要从事流程模拟优化工作。 1 精馏概述 精馏过程的热力学基础是组分间的挥发度的差异(a >1)。按操作过程分间歇精馏和连续精馏;按操作方式分:常减压精馏、恒沸精馏、萃取精馏、反应精馏、催化精馏、抽提精馏、热泵精馏和精密精馏。常减压精馏是普通的精馏方法,恒沸精馏和萃取精馏的基本原理都是在分离的混合液中加入第3组分,以提高组分间的相对挥发度,从而用精馏的方法将它们分离。恒沸精馏和萃取精馏是根据第3组分所起的作用进行划分的。恒沸精馏和萃取精馏是采用物理方法改变原有组分的相对挥发度。近年来人们逐渐重视对于将化学反应和精馏过程结合起来的研究。这种伴有化学反应的精馏过程称为反应精馏。按照反应中是否使用催化剂可将反应精馏分为催化反应精馏过程和无催化剂的反应精馏过程,催化反应精馏过程按所用催化剂的相态又可分为均相催化反应精馏和非均相催化精馏过程,非均相催化精馏过程即为通常所讲的催化精馏(catalytic distilla 2tion )。这种非均相催化精馏过程能避免均相反应精馏中存在的催化剂回收困难以及随之带来的腐蚀、污染等一系列问题。 2 精馏方法 211 恒沸精馏 在被分离的二元混合液中加入第3组分,该组 分能与原溶液中的1个或者2个组分形成最低恒沸物,从而形成了“恒沸物-纯组分”的精馏体系,恒沸物从塔顶蒸出,纯组分从塔底排出,其中所添加的第3组分称为恒沸剂或夹带剂。 决定恒沸精馏可行性和经济性的关键是恒沸剂的选择,对恒沸剂的要求:①与被分离组分之一(或之二)形成最低恒沸物,其沸点与另一从塔底排出的组分要有足够大的差别,一般要求大于10℃。②希望能与料液中含量较少的那个组分形成恒沸物,而且夹带组分的量要尽可能高,这样夹带剂用量较少,能耗较低。③新形成的恒沸物要易于分离,以回收其中的夹带剂。如乙醇-水恒沸精馏中静置分层的办法。④满足一般的工业要求,如热稳定、无毒、不腐蚀、来源容易、价格低廉等。 夹带剂量是影响恒沸精馏过程设计的重要参数,一些学者对此进行了研究。H.W.Andersen [1]等以甲苯为夹带剂的丙酮-庚烷恒沸物系为例研究了恒沸精馏中蒸汽量、夹带剂量、组分分离效果之间的关系,提出在一定范围内增加夹带剂量时蒸汽量的变化对分离效果没有影响。Laroche 等研究了以苯为夹带剂的乙醇-水分离过程,得到了改变夹带剂量时轻组分相对挥发度的变化规律。朱旭容等研究了间歇恒沸过程中以苯为夹带剂分离异丙醇一水恒沸物系时夹带剂量对分离度的影响,指出了夹带剂量变化影响产品的组成。 ? 121?第28卷增刊(1)现代化工 June 2008 2008年6月M odern Chemical Industry