保险杠涂装工艺

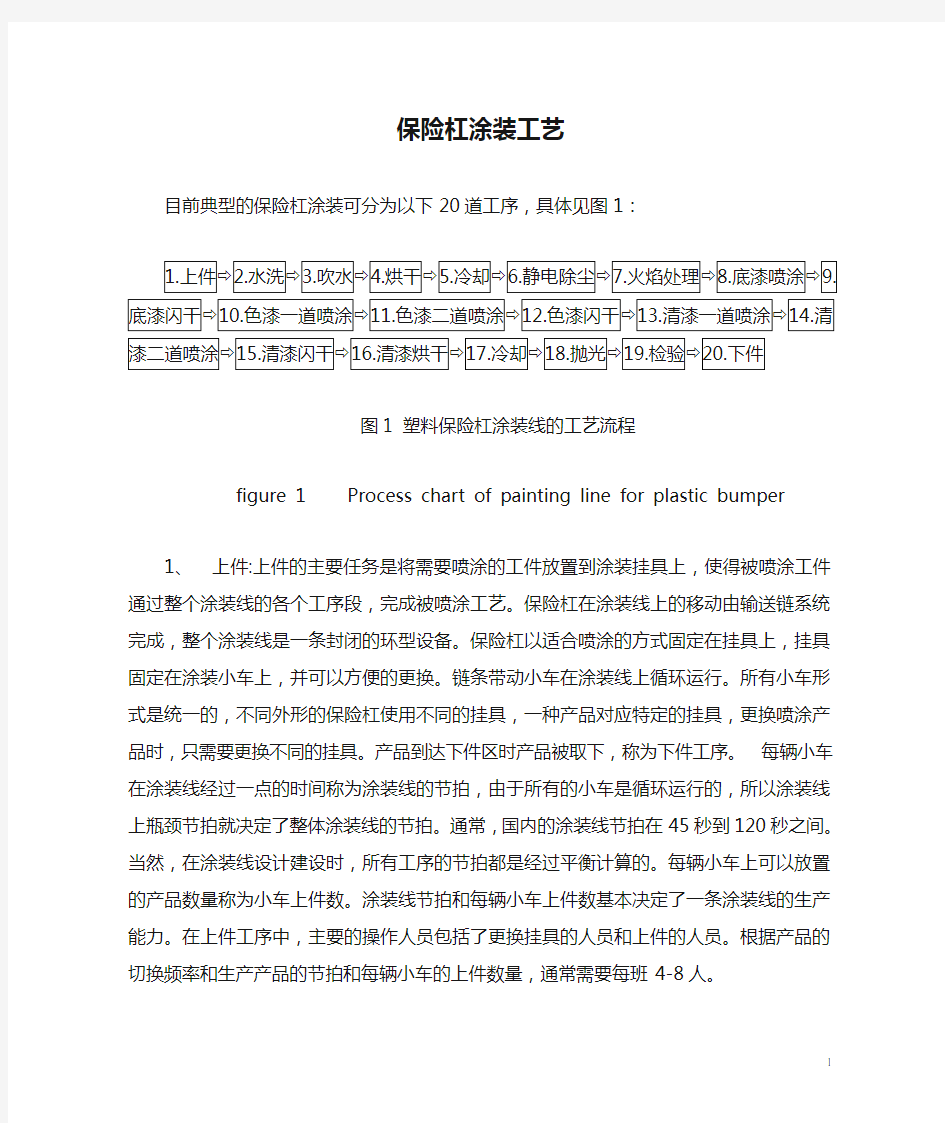

目前典型的保险杠涂装可分为以下20道工序,具体见图1:

图1 塑料保险杠涂装线的工艺流程

figure 1 Process chart of painting line for plastic bumper

1、上件:上件的主要任务是将需要喷涂的工件放置到涂装挂具上,使得被喷涂工

件通过整个涂装线的各个工序段,完成被喷涂工艺。保险杠在涂装线上的移动由输送链系统完成,整个涂装线是一条封闭的环型设备。保险杠以适合喷涂的方式固定在挂具上,挂具固定在涂装小车上,并可以方便的更换。链条带动小车在涂装线上循环运行。所有小车形式是统一的,不同外形的保险杠使用不同的挂具,一种产品对应特定的挂具,更换喷涂产品时,只需要更换不同的挂具。产品到达下件区时产品被取下,称为下件工序。每辆小车在涂装线经过一点的时间称为涂装线的节拍,由于所有的小车是循环运行的,所以涂装线上瓶颈节拍就决定了整体涂装线的节拍。通常,国内的涂装线节拍在45秒到120秒之间。当然,在涂装线设计建设时,所有工序的节拍都是经过平衡计算的。每辆小车上可以放置的产品数量称为小车上件数。涂装线节拍和每辆小车上件数基本决定了一条涂装线的生产能力。在上件工序中,主要的操作人员包括了更换挂具的人员和上件的人员。根据产品的切换频率和生产产品的节拍和每辆小车的上件数量,通常需要每班4-8人。

2、水洗:水洗工序主要作用是完成产品涂装表面的清洁,水洗可除去零件表面的污垢、灰尘、油脂等。标准水洗工艺分为五级水洗,分别是一级加热脱脂水洗、二级水洗、三级水洗、四级循环纯水洗、五级新鲜纯水洗。每级水洗设备都是由水槽、水泵、管路和喷淋头组成。保险杠在小车上通过水洗通道时被自动清洗。根据设计,第一级槽液使用的能够去除油脂的含一定浓度化学药品的水,并加热槽液温度在55℃以上,第二、三级水是常规的自来水,第四、五级水是纯水。第五级的纯水需要达到电导率小于10 us.cm,消耗量在2-10t/h。通过上述液体以一定压力和温度冲洗产品表面,从而起到清洗的作用。前处理工序的主要设备就是前处理水槽,相应的配套设备还包括了制造纯净水的纯水制造站和处理前处理废水的废水处理装置。前处理工序属于自动设备,除了

常规的设备巡查外,不需要专门的操作人员。

3、吹水:在产品经过水洗之后,产品表面的水滴需要清除。吹水工序位于水洗通道结束之后。风机通过风管将清洁高速空气吹在产品表面,吹去零件表面残留的水滴。为确保除水效果,风速通常高达30m/s以上。吹水工序属于自动工序。

4、烘干:通过吹水工序的产品表面虽然没有密集的水滴,但表面还是有影响喷涂的水分,烘干工序就是用热空气把产品表面的水分彻底去除。烘干工序在烘房中进行,烘房是长度约几十米的通道,在进出口使用风幕隔绝热空气的外溢。在通道中使用热空气将产品表面温度上升到80℃以上。烘道包括了辅助的燃烧器、空气循环系统、热交换等装置,不仅占地面积大,而且加热需要消耗较大的能源,目前主要使用燃气加热,少数涂装线烘房也有使用燃油间接加热的。

5、冷却:从烘房出来的产品表面温度较高,不能直接喷涂,因此必须经过冷却通道降温。冷却通道的外形和烘道一样,只不过吹在产品表面的空气是经过降温了的。冷空气的冷量主要来自冰水机组。

6、静电除尘:由去离子风刀吹出的高速去离子风,将产品表面的静电去除。由于塑料件表面是电的不良导体,积聚在保险杠表面的静电会吸附灰尘并影响喷涂,且静电在喷涂中会带来很大的安全隐患,所以在喷涂前的产品表面的静电中和是必要的步骤。

7、火焰处理:塑料件的极性比起金属来要差很多。火焰处理的主要目的是提高塑料基材表面的表面张力,使油漆能更好的与保险杠基材结合。经过表面处理之后的基材表面张力大大增加,提高了油漆喷涂时的浸润性能。火焰处理设备由火焰处理机器人和火焰处理装置完成,火焰处理装置中包含火焰发生设

和火焰刷子,火焰刷子安装在机器人手臂上,处理时火焰刷子在产品表面均速的经过,让产品表面受到高温火焰的处理,而在火焰发生器的控制下,火焰始终保持氧化焰,当高达千度的火焰处理高分子基材表面时,C=C双键被打开,高温下活性的氧原子被引入,生成-CO/-CON等极性基团。

8、底漆喷涂:这道工序中,主要将底漆喷涂在产品上。底漆的主要作用有两点,第一是提供整个油漆层同塑料层的附着力。第二,对于静电喷涂,导电的底漆层提供了一个导电基底。根据所用油漆的种类,底漆喷涂的油漆干膜厚度在5-15um之间。喷涂施工中涉及的设备包括了喷房、油漆供给装置、雾化器、喷涂平台和喷涂机器人五类。

喷房是整条涂装线最核心的设备,它提供了稳定的喷涂环境。这个环境包括了稳定的温度、湿度,还有洁净的空气和下降气流。为达到合格的喷涂质量,喷房的温湿度需要稳定在一定的范围之内,通常自动喷涂的喷房温度波动范围不超过4℃,相对湿度不超过20%。喷房的洁净度由空气供应的过滤系统保证,由于大于10um的杂质都会在产品表面留下缺陷,因此喷房内的空气不允许检出超过10um 的颗粒。喷涂时,没有附着在产品上的油漆漆滴在喷房中逐渐干燥,如不能迅速去除一旦落到湿的漆膜上会形成杂质颗粒。因此喷房中的空气始终以特定的速度从上向下流动,把过喷的油漆快速带离喷房。根据喷房中使用的喷涂设备不同,喷房内的风速通常控制在0.35-0.50m/s。由于喷房面积较大,如喷涂一道油漆的底漆喷房一般有50-100 m2,要保持如此大面积的区域的风速就需要非常大的风量,如一个7×10m的喷房需要110KW的风机提供75000m3/H的风量。所以喷房的供风系统的能源消耗是涂装线能源消耗的一个重要方面。

油漆供给装置也称油漆循环系统,它把油漆输送到喷涂的设备中,包括了调漆缸模组、输漆管路和机器人油漆计量系统。保险杠的油漆供给装置通常有两种形式,一种为线边系统,油漆供应设备在喷涂设备边上,涂装线上的各套供漆设备是分离设置的,这种情况下可以做到供漆管路中的存漆最少,系统内油漆更换方便。另外一种是整条涂装线上的油漆输送系统统一集中,如图5。油漆循环系统的一端集中在调漆间内,另外一端和每一个喷涂系统连接。目前,随着涂装线产能规模的提高,集中调漆输漆系统更能体现出系统的优点,已经成为年产30万件保险杠涂装线的优先配置。

雾化器是真正把油漆雾化喷到产品上的设备。在机器人喷涂中,常用的喷涂方式有三种,包括了空气喷枪、静电空气喷枪和旋杯三种。目前的底漆喷涂主要使用的是空气喷枪。对于雾化器而言,油漆的上漆率是最关键的指标,油漆上漆率是指最终在被喷涂产品表面的油漆重量占所有喷出的油漆重量的比例,上漆率越高,油漆越省。上漆率在实验室标准样板上的测试数据称为实验室上漆率,在实际生产线上特定产品的测试结果成为线上上漆率。通常,线上上漆率要比实验室上漆率低一些。对于不同的雾化器在塑料件上的实验室上漆率一般在30-80%之间。最常规的底漆喷涂使用的是空气喷枪,一般的上漆率在25-35%之间。空气喷枪适用所有三层油漆的喷涂,但是静电喷枪和旋杯则对底材和油漆有所要求。

喷涂平台是指喷涂设备与喷涂工件之间协调配合的控制系统,具体完成的功能是当链条上的小车在进入喷房时,信号检测系统自动记录产品类型,发送

信号给喷涂系统,机器人根据产品的实际位置实时追踪产品坐标,并通过喷涂机器人来完成喷涂。

喷涂机器人主要是模拟人的运动方式,带动雾化器按特定的轨迹运动,完成喷涂的过程,如图6。喷涂机器人是集成度极高的自动化机电一体化设备,目前全球规模应用的涂装机器人只有美国、日本和欧洲的四五家公司制造的,根据不同型号每台的成本在150-300万人民币之间。在一条配有6台机器人的涂装线上,机器人的成本可能会占到设备成本的25%。机器人喷涂的优势也是显而易见的。一条6台机器人的涂装线,如果全负荷生产,换成人工喷

涂的话需要几十名熟练的喷涂手。机器人的运动速度快范围广,一台机器人可以覆盖4米的范围,而人工只能覆盖2米的位置。同时,机器人的速度可以是人工喷涂的2倍,所以一台机器人的喷涂效率要超过2名熟练的喷漆手,加上机器人可以24小时不停工作,所以一台机器人可以替代6-8名喷手。当喷涂程序设计好之后,正常的6台机器人喷涂时,只需要1名技术人员进行监控。在喷涂质量上,人工的稳定性无法和自动化设备相比。随着我国劳动力成本的不断增加,机器人喷涂已经成为了行业的趋势。在这道工序中,主要的运行成本除了设备运行的能源消耗外,主要的材料消耗就是油漆。油漆成本是涂装工序的主要原料成本,而机器人喷涂对上漆率的提高也是大有帮助。

9、底漆闪干:在喷涂下一道油漆之前,刚喷好底漆的产品需要有一个闪干的过程。闪干实际就是使油漆中的溶剂得到挥发,在喷涂下一道油漆前,前道的油漆表面基本干燥,避免了新喷涂油漆中溶剂的对前面涂层的影响。闪干工序在闪干通道中进行,在小车带着喷好底漆的产品由底漆喷房进入闪干通道,底漆中的溶剂挥发到通道的空气中,在进入色漆前闪干就自然完成了。闪干通道内,有一定量的清洁风进入,但是和喷房相比,风速要慢的多,一般只有0.1m/s 左右。闪干通道内的空气温湿度保持和喷房一致。

10、色漆一道喷涂:色漆的主要作用是为产品提供不同的颜色。喷涂的原理和使用的设备和底漆相似。色漆根据不同的颜色,需要的干膜厚度在10-35um 之间,为了达到需要的油漆厚度,色漆需要两道喷涂。为了提高油漆的利用率,色漆的一道喷涂可以采用静电喷涂工艺。与底漆喷涂相比,色漆喷房要进行连续的2道油漆喷涂,所以喷房要比底漆大30%到60%,常用的是高压静电雾化器包括了静电空气喷枪和静电旋杯。通常第一道色漆喷涂的膜厚占总的色漆膜厚的60%-70%。静电空气喷枪的上漆率在40%-50%之间,而旋杯的上漆率在50%-70%之间。

11、色漆二道喷涂:第二道色漆的喷涂除了使色漆膜厚到达要求的膜厚外,

对最终的产品颜色起到了很大的影响。目前乘用车的颜色中,含有金属效果的颜色比例很高,而静电喷涂的静电效应会使得色漆中的金属粉竖立起来,影响颜色效果,所以第二道色漆的喷涂主要采用空气喷枪作为雾化器。同时,为了提高色漆的总体上漆率,实际生产中倾向于提高第一道色漆喷涂获得膜厚在整个色漆膜厚中的比例。通常,一种产品使用相同的底漆和清漆,但是颜色有很多种,一些产量大的车型同时生产的颜色多达20种,因此相对于底漆和清漆,色漆在颜色更换时,喷涂系统中油漆的清洗和更换也会有一定量的消耗,换颜色的消耗在色漆消耗中也占了一定比例。当然,消耗的数量和颜色切换的频率和使用的换色系统有很大的关系。

12、色漆闪干:喷好色漆的产品在进入清漆喷房前,需经过8-10分钟的闪干区域,使零件表面油漆内的大部分溶剂在该区域得到挥发,并在喷涂清漆前色漆基本表干。

13、清漆一道喷涂:清漆通常也称罩光漆,它的主要作用是使产品表面有很高的光泽,并为产品提供耐候性等基本性能要求。清漆喷涂设备和色漆基本一致。一般清漆需要膜厚在30-40um。清漆的雾化器选择余地较大,可以在空气喷枪、空气静电喷枪和旋杯之间自由选择。在保险杠喷涂中,为了保证上漆率和边角覆盖性等,平衡喷涂的技术性能和经济性能,最常规的配置是一道清漆使用喷枪喷涂,二道清漆使用旋杯喷涂。

14、清漆二道喷涂:为满足清漆总体膜厚的需求,二道清漆喷涂如使用静电喷涂,一般施工膜厚为总需要膜厚的70%左右,这样能有效提高总体油漆的上漆率。

15、清漆闪干:喷好清漆的产品在进入清漆喷房前,需经过8-10分钟的闪干区域,使零件表面清漆得到流平,部分的溶剂得到挥发。清漆闪干通道结构和底漆色漆闪干是相同的。

16、面漆烘干:这道工序中,产品进入了烘道,表面的温度在10分钟左右升到80度以上,并经过约30分钟。在烘道内,喷涂的油漆层的溶剂逐步挥发,不仅是清漆,还有表面干燥的底漆和色漆内残留的溶剂都在这步工序中彻底蒸发,同时油漆内的化学官能团发生化学反应,最终形成完整的漆面。面漆烘道的长度要比水洗烘干长,消耗的能源也高。

17、冷却:产品烘干之后,经过冷却通道。此时,产品的冷却主要是为了后续的抛光工序。在这道冷却中,产品表面从超过80℃冷却到35℃以下。自然风冷却是常用的方法,这样能够减少能源消耗。面漆的冷却通常有20分钟。

18、抛光:高端汽车零件涂装对漆面的外观要求极高,不允许极微小的缺陷,比如喷涂中的过喷漆颗粒、纤维等等,一般超过0.2毫米的杂质在高光泽漆层上就能够被观察到。所以,需要对有缺陷的油漆表面使用抛光处理。抛光工序能够通过打磨后和抛光膏的处理,消除和减弱缺陷。根据不同外观标准的整车,经过抛光之后产品的涂装合格率一般在70%-90%之间。如豪华车,正常的涂装合格率在80%左右。不合格的产品需要进行重新的喷涂。重新喷涂意味着这件产品的喷涂施工成本需要增加一倍。所以,涂装合格率直接影响到了涂装成本。抛光工位一般需要较多的工人,而材料消耗则是少量的抛光膏等辅助材料。19、检验:该工位的主要工作是根据不同产品的产品标准分别其进行外观检验,用不同标记区分合格品、返喷件、报废件,以供下件工位的工人区别对待。报废件是指不能经过再次喷涂获得好的产品,比如变形的产品,通常占的比例很低。返喷件指涂装不合格,如表面有不能被抛光处理的颗粒等,需要再次喷涂。根据不同的体系整车的要求,通常可以喷涂2-3次。

20、下件:工人将检验合格的产品从挂具上取下,留出空挂具给下一圈上件使用。如果产品合格,就直接进入后道的装配工艺。