第40卷第4期2004年4月

机械工程学报

V01.40No.4CHINESEJOURNAL0F

MECHANICAL

ENGINEERING

Apr.

2004

精密并联机器人控制算法及控制系统研究木

张秀峰孙立宁

(哈尔滨工业大学机器人研究所哈尔滨

150001)

摘要:首次把数字PID算法应用到面向光纤作业的精密并联机器人控制中,介绍了这种高速、高精度小型并联机构控制系统的新控制算法及系统研究情况。另外控制系统采用了DSP新技术,解决了并联机构运动学逆解的实时在线计算问题,使系统运行更加稳定。试验结果表明这种新算法在小型精密并联机构控制系统中,完全可以满足光纤对接等作业的高技术要求,同时也为同类高精度、大行程小型定位系统的控制与设计提供了一种新的实用方

法。

关键词:并联机构运动学逆解PID控制算法中图分类号:TP24

0前言

在高速、高精度、大行程小型并联机器人控制领域,所知文献介绍的实用控制算法还未见到。在实际工程控制中PID控制算法不需要系统确切的数学模型,参数易调整,且具有很强的灵活性、适应性,其中数字PID控制算法在计算机上易修正,比模拟PID控制器性能更加完善。首次将数字PID控制算法引进到高精度并联机构的控制中,并借助高速数字信号处理器DSP解决了逆解的在线计算问

题,试验结果表明可以满足高速、高精度等技术要

求。另外还介绍了系统的组成、性能、技术指标及一些关键参数的调整方法和经验公式,为小型精密定位系统的设计与控制提供了有价值的借鉴。1

PID控制算法

1.1模拟PID控制器

所谓PID控制器是指把偏差按比例、积分和微分进行的控制器,其中模拟PID控制器是用硬件来

实现的。设l,为系统给定,Y为系统输出,萨砷

为系统偏差,u为系统控制规律…¨,则

“=K,[P+寺J::酣r+%詈]+“。

式中

K,——比例系数正——积分常数毛——微分常数

=三——偏差微分

df

在控制过程中系统有偏差产生,调节器产生控制作用使偏差不断减小,这种控制作用的强弱取决

于凰的大小。积分调节器主要用来消除静差,同时

也会降低系统的响应速度,增加系统输出的超调。由式(1)可以看出,积分常数死越大,积分的累积作用效果就越弱,反之积分作用则越强。微分调节器是在PI调节器的基础上,根据偏差变化的情况预先给出适当的控制量,其作用主要是用来阻止偏差的变化,减小超调,克服振荡,使系统趋于稳定。1.2数字PID控制器

计算机控制只能根据采样时刻正的偏差值e,计算控制量u,,进行数字控制。在式(1)中积分和微分项不能直接准确算出,只能用集和式代替积分,增量式代替微分做近似计算得式(2)。当采样周期r足够小时,数字控制与模拟控制结果基本接近

“,=K,[色+署薹;色+等G,一P,一。)]+“。c2,

将式(2)中ui和uH相减并改写一下形式,最后得

Auf=KpAef+KfPf+KD(Aef)2

(3)

(1)

式中

u,——第i个采样时刻的输出值e,——第i个采样时刻的系统输出偏差+国家863计划资助项目(2001AA422120)。20030214收到初稿20030925收到修改稿

e¨——第f一1个采样时刻的系统输出偏差u。——原始控制初值

一般式(2)称为绝对式PID算法,式(3)称为增

量式PID算法,与前者相比,增量式算法计算量要小得多,这里所采用的算法为增量式PID控制算

法。

万方数据

178

机械工程学报第40卷第4期

2系统控制的设计思想

2.1控制系统的组成

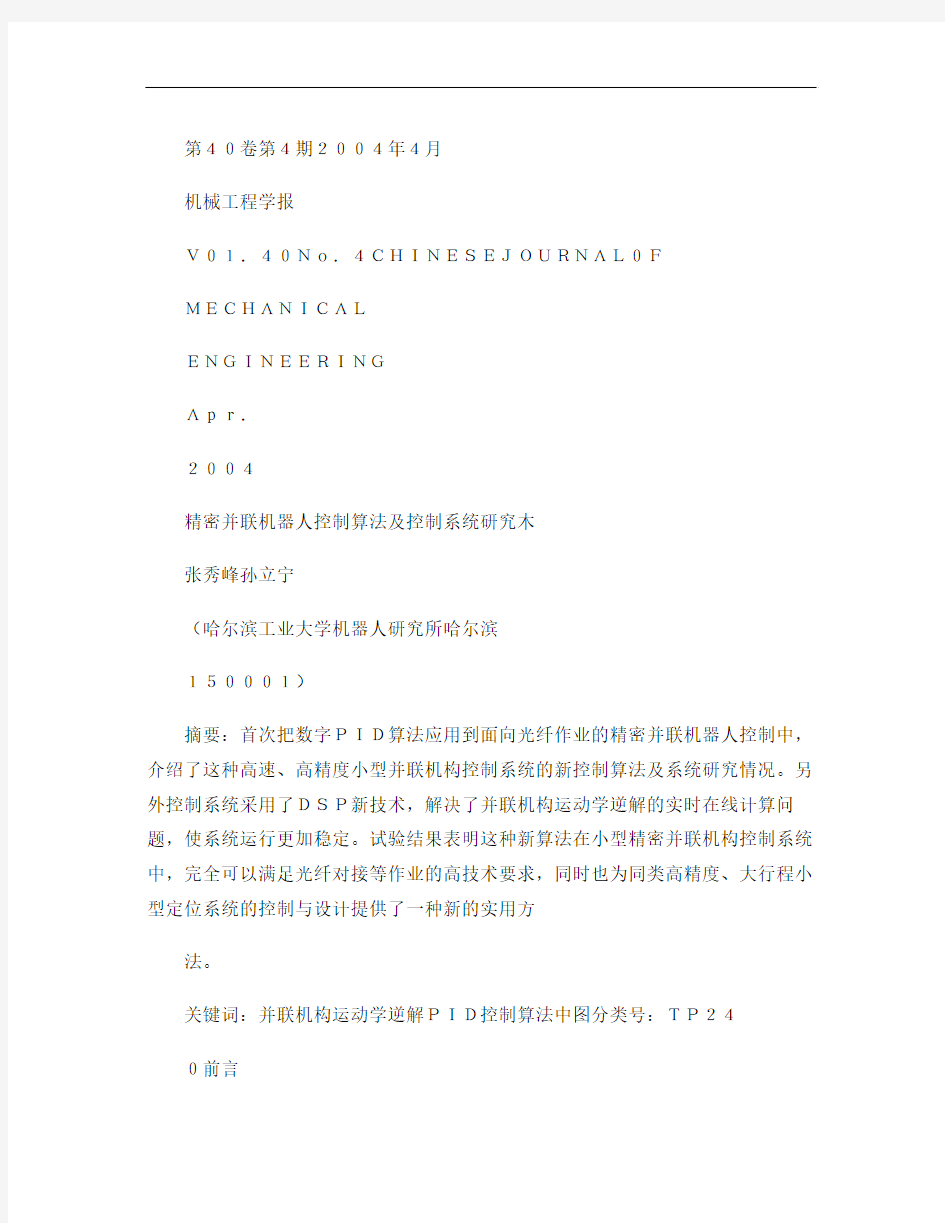

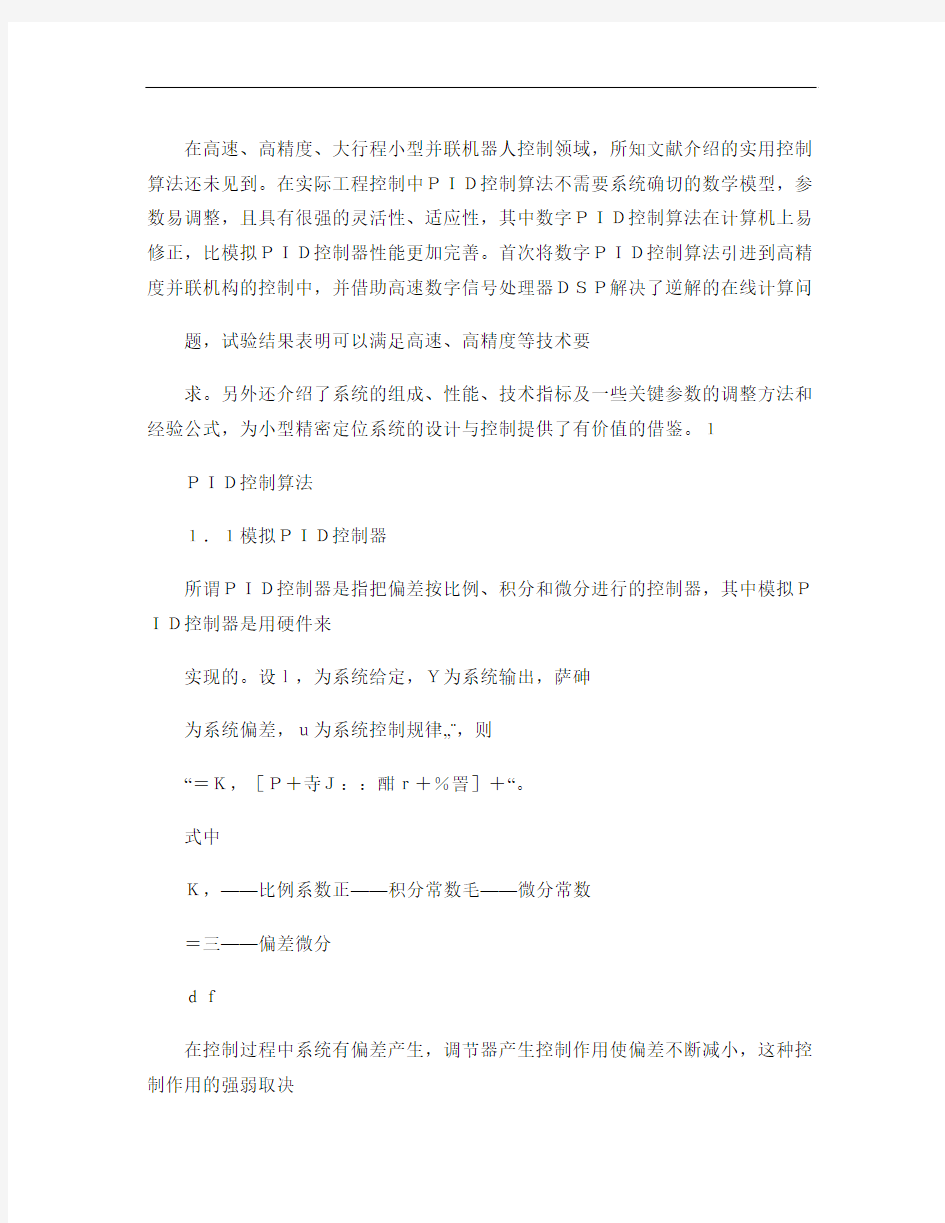

如图l所示为6-PSS精密并联机器人机构原理图。它为立式直线输入方式,由电动机通过联轴器带动滚珠丝杠来实现【2'3]机构末端6自由度的控制。该控制系统主要是由一台PentiumIV工控机、6个HC—KFS交流伺服电动机、6个MR.J2.super驱动器和1块MCT8000FX8轴伺服卡组成,如图2所示。该伺服系统具有以下几个特点:采用了高性能的CPU(DSP数据处理器),速度频响可达550Hz以上,解决了并联机构运动学逆解在线实时计算的问题,使系统控制更加稳定;采用了高分辨率编码器

131072

P/r实现高性能化和提高低速稳定性,同时

具有更高精度的控制能力;自动调谐性能;高适应性的防振控制;机械共振滤波器的设定;增益搜索功能等。

Bl

l

VB

图1

6-PSS并联机器人机构原理图

工控机

MCT8000FX伺服运动控制器

(速式控制方式)

驱动器JJ驱动器IJ驱动器"驱动器jl驱动器』驱动器

到圜圜圜圉医

MR—J2一super驱动器可进行参数设定、试运行、状态显示等功能。MCT8000FX伺服卡可通过ISA/PCI总线或USB接口直接与PC机相连接,提供两个双端口RAM通信通道,一个通道用于发送和接收命令,另~个通道用于主机与控制器之间的数据传递,实现了在程序运行过程中,实时读取控

制器运行状态和参数的功能。编码器计数频率高达

17MHz,每轴伺服刷新周期lOLLs。控制器上有

2

MHz的闪存用于非易失性存储,可保存应用程序、

系统参数、数组和底层软件。2.2精密并联机器人控制算法研究

若已知输出件的位置和姿态,求解机构输入件的位置,称之为机构运动学的反解…4,51。并联机构末端位姿的控制是通过运动学反解来实现的。如图2所示,由几何关系得运动学反解公式

r

11

z;一Z,=±峙一(x;一X∥~(y;一t)2F

Pj

2

Z

j

式中只——机构输入

X:,Y:,z:——动平台铰点坐标在定坐标系下的绝

对坐标

x:,y凡z:——定平台铰点在定坐标系下的坐标

,,——固定杆杆长,J=1,2,…,6

设输入为零时,定平台的位置为零位,由图2可以看出在动平台运动中,动平台应始终在零位之上,所以z:一Z,≥0,即

.

11

Pj=z;~tl;一(x;一X∥~(y;一_)2』i(4)

在并联机构末端每完成一次位姿控制中,系统

运行的条件、要求都基本相同,这样可以利用计算机的计算、储存功能,将上一次位姿实现后的信息应用到下一次目标位姿的控制中,从而使得系统更加满足目标位姿控制的要求,提高系统的动态响应

速度和控制精度。设第f次迭代中,时间为[0,丁],系统的控制输入为Au,,(t),电动机码盘测得的实际

位置为P,,(f),将其保存在计算机内,在第i次迭代完成后,由末端位姿给定值只,(f)和码盘实际检测

的位置值P,,(t)计算得第f次迭代的系统静差

eu(t)=e/,,(t)一Pu(t)

由ei,j(f)和PⅢ(f)得Aei,j(f)=ei,j(f)一ei-l,j(f),

进而得到△2巳.,(f)=Aei,j(f)一Aei1j(f),从而由式(3)得到第i次迭代的控制输入

Aui,j(f)=KpAei,j(f)+Kei,j(f)+K0△i白,,(f)

0≤f<r

在本精密并联机构中,令移动副滚珠丝杠的螺

距为M,电机转过一周时,光电码盘读数为只脉冲

数),则Pf,,(D=(码盘实际读取脉冲数厂P)×M,即为滚珠丝杠移动副当前位置。另外在程序设计中还应该注意以下几个问题,这些问题直接影响着机构末端的定位精度。

(1)为了满足光纤对接作业控制精度的要求,

万方数据

2004年4月张秀峰等:精密并联机器人控制算法及控制系统研究

179

设系统控制精度为est,当Ie,,l≤est时认为本次给

?o

定位姿已达到,否则程序继续循环迭代,直到满足要求。在系统初调时,如果给定控制精度过高,则满足精度要求会需要很长时间,此时可通过调整K,,K。,KD参数来缩短调整时间。

(2)机构在完成给定位姿的过程中,应该在启动、结束阶段对速度进行规划,即有一个缓慢的上

升和下降过程,以防止机构在启动、停止时有过大

的冲击。

(3)在并联机构点位控制中,机构末端走过的轨迹是一条弧线,如果弧线过大往往会造成机构运动不平稳,因此应把预定轨迹分成若干段连续完成,

这样机构在运行中才能平稳,同时也会减小机构末

端的定位误差。

(4)在系统实际控制中,一般还要在主程序前加一个复位程序,使机构在运行前处于机械零点位置,然后再开始进行给定目标位姿的实时控制。在复位程序中预先给出超过满行程的位置参数,该参数数值应使机构移动副向下运动。在复位程序中还应编写6个对应的子控制程序PI功,用它们控制对应的各杆移动副同时向下移动。当移动副碰到等高位置限位时,开始向上搜索电动机z信号,如果6个z信号都得到,机构6个移动副一起向上移动相同高度,即零点位置h,此时系统静差为

ef,,(f)=[只,,(f)+h]一【Pf,,(f)+h]

机位移输出曲线,如图4所示。

吕暑^

挺遥

图3精密并联机器人

图4数字PID控制6轴位移输出曲线

3鍪宝!12算法在精密并联机构中的4结论实际应用

……

使用前应对系统控制精度进行精确调试,其中

主要调整伺服周期丁及算法中琊,厨,KD等参数。首先调整参数丁,在满足系统工作要求时丁越小,系统控制精度就越高。随后调整局,令局=0、KD=0,

在系统不发生振动的条件下逐渐增大Kp,直到得到满意的响应速度、稳定度。最后调整局、KD,令KD=0,在系统不发生振动的条件下逐渐增加局,直到满足系统控制精度要求。如果在这个过程中系统发生振动,可适当增加KD抑制振动。

对于图3所示系统而言r取O.4~1.0ms、Kp取46~72、KI取0.1~7.2、Ko取0~0.002,经验公式为:K,≈10K。,K。≈100KD。当末端位姿给定为沿X轴方向移动4/nrfl、Y轴方向移动6nlm、z轴方向移动一7InlTl、绕x轴转动5。、绕Y轴转动一6。、绕z轴转动lo、T=0.42IllS、Kp=68、KI=6.6、

Kn=0.0064和工作速度为4mm/s时得到的6轴电

采用伺服速度控制方式,通过放大器内部速度

环及外部位置反馈实现双闭环控制。另外MCT8000伺服卡对编码器输入脉冲4倍频后计数,可4倍于原编码器精度的控制,同时该卡采用了高性能数据处理器DSP,借助于这些前提条件实现了用常规PID算法对精密并联机构进行高精度的点位控制。

试验结果表明当各轴达到给定位姿时,系统控制精度0.033“m,运动分辨率0.1pm。系统没有发生振荡,响应快、稳定,因此这种算法能够满足高速、高精度、大行程等技术指标的控制要求,可以作为高精度小型并联机器人定位系统的控制算法。该控制策略同样适用于其他类高速、高精度多轴定位系统的运动控制。

参考文献

1陶永华.新型PID控制及其应用.北京:机械工业出版

社,2002

万方数据

180

机械工程学报第40卷第4期

2姜兵,黄田.6-PSS并联机器人操作机平动工作空间解析.机器人,2000,22(2):136~142

3金振林,王军,高峰.新型6-PSS并联机器人工作空间分析.中国机械工程,2002,13(13):1088~1

090

4黄真,孔令富,方跃法.并联机器人机构学理论及控制.

北京:机械工业出版社,1997

5黄真.并联机器人及其机构学理论.燕山大学学报,

1998,22(1):13~18

R皿SEAR℃HoFPRECISEPARAI。LEL

RoBoTCoNTRoLM[ETHoD

AND

SYSTEM

Zhang

Xiufeng

SunLining

(Robot

ResearchInstitute,HarbinInstituteof

Technology,Harbin150001)

Abstract:A

methodofdigitalPIDisusedinpreciseparallelrobotforfiberalignmentfirstly.Thisnewcontrolmethodand

control

systemisintroducedinhi豇speedandhighprecisepar-

allelrobot.Additionally,,theinverse

kinematicsprobleminreal

timeconditionsissolvedbyDSPnewtechniqueandthesystem

iSstabilizedallthemole.Theexperimentalresultsdemonstrate

that

thenewcontrolsystemandmethodmayattain

to

the

higll

technicalrequestoffiberalignmentworkentirelyinmini-preciseparallel

mechanismanditpresents

a

newapplied

methodfor

controlling

anddesigningofsimilarhighpreciseandlargework

distancemini-orientsystem.

Keywords:Parallelrobot

Inversesolution

PIDcontrol

method

作者简介:张秀峰,男,1968年出生,博士研究生,助理研究员。主要

从事并联机器人机构学和控制方面的研究工作。E.mail:zhangxiufeng@hit.edu.OIl

万方数据

精密并联机器人控制算法及控制系统研究

作者:张秀峰,孙立宁

作者单位:哈尔滨工业大学机器人研究所,哈尔滨,150001刊名:机械工程学报

英文刊名:CHINESE JOURNAL OF MECHANICAL ENGINEERING年,卷(期:2004,40(4引用次数:

4次

参考文献(5条

1. 陶永华新型PID控制及其应用 2002

2. 姜兵. 黄田 6-PSS并联机器人操作机平动工作空间解析[期刊论文]-机器人2000(02

3. 金振林. 王军. 高峰新型6-PSS并联机器人工作空间分析[期刊论文]-中国机械工程 2002(13

4. 黄真. 孔令富. 方跃法并联机器人机构学理论及控制 1997

5. 黄真并联机器人及其机构学理论 1998(01

相似文献(10条

1.期刊论文邵忠喜. 张庆春. 白清顺. 富宏亚. SHAO Zhong-xi. ZHANG Qing-chun. BAI Qing-shun. FU Hong-ya 高精度大口径光栅拼接装置的控制算法 -光学精密工程2009,17(1

采用宏/微结合双驱动的少自由度并联进给结构,给出了一种光栅拼接装置设计算法.宏动部分是5PTS-1PPS型并联机构,采用步进电机驱动滚珠丝杠形式的进给机构;微动部分是5TSP-1PPS型并联机构,采用压电陶瓷驱动柔性铰链形式的进给机构;二者串联构成光栅拼接机构.计算了宏动部分和微动部分的并联机构自由度,利用并联机构运动学的逆解推导出该装置的控制算法,并根据控制算法进行了宏动、微动机构点位控制的运动学仿真.为了提高机构的定位精度,分析了机构的系统误差并提出了误差修正方法.最后,将以上算法应用到光栅拼接装置中.实验结果表明:宏动部分最大移动定位误差为3.6 μm,最大转动定位误差为4.4 μrad;微动部分最大移动定位误差为0.06 μm,最大转动定位误差为1.2 μrad;基本满足光栅拼接系统的精度要求.

2.学位论文吴伟国冗余度机器人运动学基本理论与七自由度仿人手臂的研究1995

该文首先对冗余度机器人运动学基本理论进行了论述和研究,提出了基于奇异摄动定理利用冗余自由度回避奇异构形的充分条件和适于封闭、非封闭窗口形障碍回避的通用作业准则函数,创造性提出了回避障碍及关节极限二元准则下加权最小二乘解法理论.以三自由度关节的系列化和冗余机器人组合式设计思想为目标,设计、研制了无奇异全方位新型Pitch—Yaw—Roll关节机构,为国内首创;作为其应用进一步设计、研制了仿人手臂——七自由度冗余机器人机构及其微机控制系统.作为机构学理论研究工作,该文基于运动学等效变换的思想,首次全面地研究了研制的新型三自由度复杂关节机构的运动学和动力学问题,并创造性地提出了基于变运动学模型的动力学变换定理,从而为并联机构包转串联机构的复杂机构系统动力学建模问题提供了理论依据.在解决三自由度关节外部运动学的基础上,用机构等效简化的方法给出了所研制的仿人手臂——七自由度冗余机器人的运动学最小二乘逆解及

Self—Motion运动解析解;最后运用研制的运动控制软件实现了对机器人末端直线运动轨迹和臂形Self—Motion运动控制的实验,验证了理论的正确性.该文对不多见的由并联机构关节组成的串联冗余机器人进行了深入研究,丰富和发展了冗余机器人理论和机构研究,所研制的新型Pitch-Yaw-Roll关节在喷漆、远程遥控机器人作业方面具有广泛的应用前景.

3.期刊论文刘红军. 房立金. 赵明扬基于约束的4自由度并联机床的可达工作空间分析 -机械设计与制造2003,""(5

针对一种新型的 4- DOF并联机构的结构特点,采用基于逆解计算的网格法对其工作空间求解的算法进行了详细的分析,并利用 Matlab编制了相应的程序,以 Matlab 图的形式描绘了几种情况下的工作空间区域,并对此进行了分析.

4.期刊论文高洪. 赵韩. GAO Hong. ZHAO Han 6-3-3并联机构部分工作空间奇异性分析与仿真 -系统仿真学报2006,18(8

建立了6自由度6-3-3并联机构的运动学逆解模型,给出了该机构奇异性判别矩阵.基于其运动学逆解和奇异性判别矩阵行列式数值是否为零,提出了对该机构部分工作空间进行奇异性仿真的方法并使用MATLAB语言开发了该机构部分工作空间奇异性仿真程序.最后给出了四个算例.研究为该并联机构的轨迹规划提供了技术基础.

5.期刊论文高峻岩. 林麒. 郑亚青. GAO Jun-yan. LIN Qi. ZHENG Ya-qing 立面1R2T三自由度绳牵引并联机构的速度、加速度运动学分析 -暨南大学学报(自然科学与医学版2007,28(5

设计了立面1R2T三自由度绳牵引并联机构的模型.在竖直平面上对末端执行器模型进行了速度、加速度运动学分析,包括速度、加速度运动学逆解.用力矩平衡法确定其质心位置,对位姿运动学模型进行了一阶、二阶求导,得出了运动学速度、加速度逆解模型.根据封闭矢量三角形法则,求出了速度运动学逆解模型,给出了运动学速度逆解Jacobian矩阵.在规划的椭圆轨迹下,采用Simulink仿真软件进行了末端执行器质心的速度、加速度和绳速度变化规律的仿真,并搭建了控制系统的硬件设备.研究表明,在所规划椭圆轨迹下,所有绳速度、加速度的变化是连续的且求解速度、加速度逆解的算法正确、通用.

6.学位论文李琨杰 3-PRS并联结构主轴运动学研究与仿真 2007

为了适应不断发展的市场需求,人类一直在探索和研制新型制造设备。20世纪九十年代以来,并联机床的出现,被誉为“机床机构的重大革命

”,并联机构机床现在已成为机床的研究热点。本文介绍了国内外并联机构机床的最新研究状况,应用领域和发展趋势,提出3---PRS并联结构主轴概念。3-PRS并联结构主轴是一种以并联机构为结构件的3自由度主轴部件,可应用于快速组建多坐标的数控机床。具有成本低、结构刚度高、运动速度和加速度高、惯性低的优点。

为了分析并联机构的运动学逆解,本文先建立主轴的数学模型,即确定各个杆件的尺寸长度、运动副的类型、基础平台和动平台等各个构件的空间位置,还定义了动坐标系和静坐标系。然后计算3-PRS并联机构具有三个自由度,即沿着Z轴平动和绕着X、Y轴转动。接着,以动坐标系为.参数利用并联机构运动学理论,推导出刀具在空间任意点并联机构各构件的位姿和各个运动副的位置函数,即3-PRS并联机构的运动学逆解,并用运动学逆解函数对直线、圆、空间螺旋线进行轨迹规划。

在完成运动学逆解分析后,对并联结构主轴进行运动学动画仿真,在VC++的环境下,调用OpenGL函数库中的图形函数建立了主轴的三维模型和仿真

的三维场景.根据直线,平面圆和空间螺旋线轨迹规划数据,调用OpenGL双缓冲动画,矩阵变换和显示列表等功能函数,实现3-PRS并联结构主轴三维动画仿真.通过对并联结构主轴运动学逆解的三维模型的动画仿真,使复杂的空间机构运动可以直观的表现出来,为运动干涉检验,运动空间分析和数控程序编制提供了条件,是并联结构主轴概念设计重要的组成部分,对优化并联结构主轴设计有很大的意义. 7.期刊论文栗洋.周晓光.甘东明.廖启征.LI Yang.ZHOU Xiaoguang.GAN Dongming.LIAO Qizheng 新型6-CCS并联机器人机构的结构分析及运动学仿真 -新技术新工艺2006,""(12 介绍了一种由圆柱副,圆柱副和球面副组成的点,线约束的新型并联机构6-CCS,对其进行了结构分析,给出了运动学逆解方程.在VC++6.0平台下调用OpenGL函数库对其进行了三维建模和运动仿真,有效地验证了这一新思想,新机构

的可行性. 8.期刊论文隋春平.房立金.杨玲.赵明扬基于3自由度并联机器人的船载炮6维运动模拟系统 -机器人2002,24(5 本系统基于3自由度并联机器人和3维图

形仿真实现了空间6维运动的模拟.构造了一种3自由度并联机构来模拟船的3维

转动,并给出了并联平台的运动学逆解;采用图形仿真虚拟作战环境,模拟船的3维移动,并分析了图形驱动原理. 9.学位论文周奖清 3-RRRS并联机构的设计与研究 2008 随着人们对高精度,高速度及高敏捷性等高性能加工要求的并联机床的需求量的增加和机器人技术的发展,这些年来并联机床和并联机器人日益成为学术界及工程应用中的重点;因此并联机构的设计与研究也成为世界研究的热点,不断的涌现出各种不同自由度,不同结构类型的并联机构. 本文以一种新型的六自由度3-RRRS型并联机构为研究对象,利用虚拟样机等技术对机构的结构设计,位姿分析,工作空间分析,运动学分析,动力学分析,参数化设计与分析及其优化设计等方面进行了较全面的研究. 论文首先完成了该新型并联机构的结构设计,在此基础上建立了六自由度并联机构的位姿逆解方程和正解方程组,并分别通过数值算例验证了正反解的正确性.同时推导出了反应机构灵活度的雅可比矩阵.接着在基于运动学逆解的基础上采用极限边界搜索法利用MATLAB数学工具,绘制出了不同参数组合,不同姿态下的位置空间图谱,完成了空间的可视化分析,并利用可视化图谱对影响工作空间的各种因素一一作出了深入的分析,从而知道哪些因素是影响工作空间大小的主要因素.其次,利用ADAMS软件建立了动力学仿真模型,并对其进行了运动学正解和运动学逆解仿真,揭示了该类机构的运动规律及其空间运动能力,同时为过程控制提供了控制参数.接着进行了动力学分析,得知机构受力的变化规律,从而为机构构件的尺寸,形状及受力分析提供了重要依据.然后对机构进行了参数化分析和优化设计,最后根据优化指标值得出了最优的参数组合,为工程实际应用提供了参考依据. 10.期刊论文陈根良.王皓.来新民.林忠钦.CHEN Genliang.WANG https://www.doczj.com/doc/3d3778607.html,I Xinmin.LIN Zhongqin 基于广义坐标形式牛顿-欧拉方法的空间并联机构动力学正问题分析 -机械工程学报

2009,45(7 基于具有广义坐标形式的牛顿-欧拉方法建立一般空间并联机构动力学正问题建模与仿真的通用方法.在动力学建模时,选取空间并联机构动平台的工作空间变量作为系统广义坐标,从各构件的牛顿-欧拉方程出发,结合运动学逆解和虚功原理,得到与广义坐标相对应的系统动力学方程-运动微分方程和系统理想铰约束力方程.

对6-UPS型空间并联机构进行动力学建模,计算外力作用下的动态响应,验证了该方法的有效性.理论分析和仿真案例表明,该方法可以简化并联机构动力学正问题的建模步骤,提高计算效率. 引证文献(4条 1.邵忠喜.张庆春.白清顺.富宏亚高精度大口径光栅拼接装置的控制算法[期刊论文]-光学精密工程 2009(1 2.赵杰.杨永刚.刘玉斌.朱延河一种6-PRRS并联机器人的神经网络控制[期刊论文]-哈尔滨工程大学学报2008(5 3.冯时佳.谢俊.朱伟.马履中秧苗移栽机器人的运动控制研究[期刊论文]-机械设计与制造 2008(3 4.赵杰.杨永刚.刘玉斌高精度轨迹跟踪的6-PRRS并联机器人自抗扰控制研究[期刊论文]-控制与决策 2007(7 本文链

接:https://www.doczj.com/doc/3d3778607.html,/Periodical_jxgcxb200404037.aspx 下载时间:2010年5月31日

零件的设计与选型 1 定平台的设计 定平台又称基座,在结构中属于固定的,具体的参数见图一,厚度20cm。定 平台的等效圆半径为210mm。材料选用铸铁,铸造加工,开口处磨削加工保证精度。最后进行打孔的工艺。 图一定平台设计图

具体参数为长* 厚* 宽:880mm*10mm*20mm。孔的参数为φ10*10mm。材料用铝合金,设计为杆式,质量小,经济,同时也满足载荷条件。 图二驱动杆的设计图 3 从动杆的设计 具体参数为长* 宽* 高:620*20*10mm。孔参数为φ10*10mm。材料选用铝合金。 图三从动杆的设计图

参数如下图,考虑到重量因素,采用铝合金,切削加工。动平台的等效圆半径为50mm,分布角为21.5°。 图四动平台的设计图 5 链接销的设计 45号钢,为主动杆和定平台的连接销:φ9*66mm。

6 球铰链的选型 目前,大多数的Delta机构的主动杆与从动杆的链接方式为球铰链的链接。球型连接铰链是用于自动控制中的执行器与调节机构的连接附件。它采用了球型轴承结构具有控制灵活、准确、扭转角度大的优点,由于该铰链安装、调整方便、安全可靠。所以,它广泛地应用在电力、石油化工、冶金、矿山、轻纺等工业的自动控制系统中。球铰链由于选用了球型轴承结构,能灵活的承受来自各异面的压力。本文选用球铰链设计,是主要因为球铰链的可控性,以及结构简单,易于装配。且有很好的可维护性。 本文选用了伯纳德的SD 系列球铰链,相对运动角为60°。 7 垫圈的选型 此处我们选用标准件。GB/T 97.1 10‐140HV ,10.5*1.6mm。 8 电机的选型 本设计的Delta 机器人,主要面向工业中轻载的场合,比如封装饼干等。因此,以下做电动机的选型处理。 由于需要对角度的精确控制,因此决定选用伺服电机。交流伺服电机有以下特点:启动转矩大,运行范围广,无自转现象,正常运转的伺服电动机,只要失去控制电压,电机立

机器人控制器的现状及展望 摘要机器人控制器是影响机器人性能的关键部分之一, 它从一定程度上影响着机器人的发展。本文介绍了目前机器人控制器的现状, 分析了它们各自的优点和不足, 探讨了机器人控制器的发展方向和要着重解决的问题。 1引言 从世界上第一台遥控机械手的诞生至今已有 50年了,在这短短的几年里,伴随着计算机、自动控制理论的发展和工业生产的需要及相关技术的进步,机器人的发展已经历了 3代:(1 可编程的示教再现型机器人; (2 基于传感器控制具有一定自主能力的机器人; (3 智能机器人。作为机器人的核心部分, 机器人控制器是影响机器人性能的关键部分之一。它从一定程度上影响着机器人的发展。目前,由于人工智能、计算机科学、传感器技术及其它相关学科的长足进步, 使得机器人的研究在高水平上进行, 同时也为机器人控制器的性能提出更高的要求。 对于不同类型的机器人, 如有腿的步行机器人与关节型工业机器人, 控制系统的综合方法有较大差别,控制器的设计方案也不一样。本文仅讨论工业机器人控制器问题。 2机器人控制器类型 机器人控制器是根据指令以及传感信息控制机器人完成一定的动作或作业任务的装置, 它是机器人的心脏,决定了机器人性能的优劣。 从机器人控制算法的处理方式来看,可分为串行、并行两种结构类型。 2.1串行处理结构 所谓的串行处理结构是指机器人的控制算法是由串行机来处理。对于这种类型的控制器, 从计算机结构、控制方式来划分,又可分为以下几种。 (1单 CPU 结构、集中控制方式

用一台功能较强的计算机实现全部控制功能。在早期的机器人中, 如 Hero-I, Robot-I等, 就采用这种结构, 但控制过程中需要许多计算 (如坐标变换 , 因此这种控制结构速度较慢。 (2二级 CPU 结构、主从式控制方式 一级 CPU 为主机,担当系统管理、机器人语言编译和人机接口功能,同时也利用它的运算能力完成坐标变换、轨迹插补, 并定时地把运算结果作为关节运动的增量送到公用内存, 供二级 CPU 读取;二级 CPU 完成全部关节位置数字控制。 这类系统的两个 CPU 总线之间基本没有联系,仅通过公用内存交换数据,是一个松耦合的关系。对采用更多的 CPU 进一步分散功能是很困难的。日本于 70年代生产的 Motoman 机器人(5关节,直流电机驱动的计算机系统就属于这种主从式结构。 (3多 CPU 结构、分布式控制方式 目前, 普遍采用这种上、下位机二级分布式结构, 上位机负责整个系统管理以及运动学计算、轨迹规划等。下位机由多 CPU 组成,每个 CPU 控制一个关节运动,这些 CPU 和主控机联系是通过总线形式的紧耦合。这种结构的控制器工作速度和控制性能明显提高。但这些多 CPU 系统共有的特征都是针对具体问题而采用的功能分布式结构,即每个处理器承担固定任务。目前世界上大多数商品化机器人控制器都是这种结构。 控制器计算机控制系统中的位置控制部分,几乎无例外地采用数字式位置控制。 以上几种类型的控制器都是采用串行机来计算机器人控制算法。它们存在一个共同的弱点:计算负担重、实时性差。所以大多采用离线规划和前馈补偿解耦等方法来减轻实时控制 中的计算负担。当机器人在运行中受到干扰时其性能将受到影响, 更难以保证高速运动中所要求的精度指标。

工业机器人控制系统组成及典型结构 一、工业机器人控制系统所要达到的功能机器人控制系统是机器人的重要组成部分,用于对操作机的控制,以完成特定的工作任务,其基本功能如下: 1、记忆功能:存储作业顺序、运动路径、运动方式、运动速度和与生产工艺有关的信息。 2、示教功能:离线编程,在线示教,间接示教。在线示教包括示教盒和导引示教两种。 3、与外围设备联系功能:输入和输出接口、通信接口、网络接口、同步接口。 4、坐标设置功能:有关节、绝对、工具、用户自定义四种坐标系。 5、人机接口:示教盒、操作面板、显示屏。 6、传感器接口:位置检测、视觉、触觉、力觉等。 7、位置伺服功能:机器人多轴联动、运动控制、速度和加速度控制、动态补偿等。 8、故障诊断安全保护功能:运行时系统状态监视、故障状态下的安全保护和故障自诊断。 二、工业机器人控制系统的组成 1、控制计算机:控制系统的调度指挥机构。一般为微型机、微处理器有32 位、64 位等如奔腾系列CPU 以及其他类型CPU 。 2、示教盒:示教机器人的工作轨迹和参数设定,以及所有人机交互操作,拥有自己独立的 CPU 以及存储单元,与主计算机之间以串行通信方式实现信息交互。 3、操作面板:由各种操作按键、状态指示灯构成,只完成基本功能操作。 4、硬盘和软盘存储存:储机器人工作程序的外围存储器。 5、数字和模拟量输入输出:各种状态和控制命令的输入或输出。 6、打印机接口:记录需要输出的各种信息。 7、传感器接口:用于信息的自动检测,实现机器人柔顺控制,一般为力觉、触觉和视觉传感器。 8、轴控制器:完成机器人各关节位置、速度和加速度控制。 9、辅助设备控制:用于和机器人配合的辅助设备控制,如手爪变位器等。 10 、通信接口:实现机器人和其他设备的信息交换,一般有串行接口、并行接口等。 11 、网络接口 1) Ethernet 接口:可通过以太网实现数台或单台机器人的直接PC 通信,数据传输速率高达 10Mbit/s ,可直接在PC 上用windows 库函数进行应用程序编程之后,支持TCP/IP 通信协议,通过Ethernet 接口将数据及程序装入各个机器人控制器中。

并联机器人方案 一、并联机器人用途: 并联机器人作为一种新型的机器人形式得到了越来越多的应用,与串联机器人相比该型机器人具有结构简单、刚度大、承载能力强、误差小等特点,与串联机器人形成了良好的互补关系。可用于六自由度数控加工中心、航天器对接机构、汽车装配线、运动模拟器、岩土挖掘、光学调整、医疗机械等领域。 二、系统特点: 1、机构采用并联式结构,按工业标准要求设计,结构简单、速度快; 2、控制系统采用Windows系列操作系统,二次开发方便、快捷,适于教学实验; 3、提供教材、实验指导书等,内容涵盖机器人运动学、动力学、控制系统的设计、机器人轨迹规划等。 三、系统配置: 1、机器人本体、控制柜、电机控制卡、控制软件、理论教材及实验指导书。附属件配置有钻铣刀头、电主轴、绘图笔架、加工平台、手动夹具,另赠送一套加工所需原材料。 2、并联机器人加工装置(用电主轴本体、夹持器及钻铣刀)。 3、绘图装置(绘图笔架及绘图笔)。 4、并联机器人加工平台及工件夹持装置。 5、部分加工演示原材料(石蜡、尼龙等)。

1.并联机器人系统照片 2.并联机器人技术参数: 3.机器人型号:RBT-6T01P(全步进电机驱动) 机器人报价:175000.00元机器人型号:RBT-6S01P(全伺服电机驱动) 机器人报价:195000.00元

1.并联机器人系统照片 2.并联机器人技术参数: 3.机器人型号:RBT-6T02P(全步进电机驱动) 机器人报价:155000.00元机器人型号:RBT-6S02P(全伺服电机驱动) 机器人报价:175000.00元

六自由度桌面型并联机器人 1.并联机器人系统图片 2.并联机器人技术参数 3.机器人型号:RBT-6T03P(全步进电机驱动) 机器人报价:135000.00元机器人型号:RBT-6S03P(全伺服电机驱动) 机器人报价:155000.00元

喷涂机器人控制系统初步方案 一、控制系统组成框图 本控制系统采用了以PC104为核心,以步进电机驱动网为低层控制通道的开放式控制器。下图是整个控制系统的组成框图。

二、PC104模块选型 采用PC104是因为它有如下特点:结构小巧紧凑, 仅96 mm ×90 mm面积内集成了PC 机所有功能;采用自栈接的母线结构,级联牢固,易于扩充;整机功耗低;兼容性好,可以借鉴PC机成熟技术;外设丰富,应用简单。 本控制系统PC104模块选用研华PCM-3343F。其组成如下:核心模块DM&P V ortex86DX 的高性能低功耗CPU 模块,CPU 速度1.0 GHz,带有浮点运算单元,在板集成了256MB DDR2 SDRAM(最大可支持512MB)、显示控制器(支持LCD显示,最高分辨率为1024×768),以太网控制器等。带有PA TA硬盘接口1个,PC104扩展插槽1个,KB/MS插槽1个,USB2.0接口4个,16位GPIO口,RS-232接口3个,RS-232/422/485接口1个。 选择该嵌入式主板时,应注意: 1)购买时,要求将系统内存升级到512MB; 2)购买时,要求配齐以下配件: ①键盘及鼠标的接口线共2根(编号及图片如下); p/n: 1703060053p/n: 1700060202 ②VGA接口线1根(编号及图片如下); p/n: 1700000898

③US B×2接口线1根(编号及图片如下); p/n: 1703100260 ④RS-232×2接口线1根(编号及图片如下); p/n: 1701200220 ⑤RS-422/485接口线1根(编号及图片如下);p/n: 1703040157 ⑥IDE接口线1根(编号及图片如下); p/n: 1701440350 ⑦外接Li电池1个(编号及图片如下); p/n: 1750129010

第40卷第4期2004年4月 机械工程学报 V01.40No.4CHINESEJOURNAL0F MECHANICAL ENGINEERING Apr. 2004 精密并联机器人控制算法及控制系统研究木 张秀峰孙立宁 (哈尔滨工业大学机器人研究所哈尔滨 150001) 摘要:首次把数字PID算法应用到面向光纤作业的精密并联机器人控制中,介绍了这种高速、高精度小型并联机构控制系统的新控制算法及系统研究情况。另外控制系统采用了DSP新技术,解决了并联机构运动学逆解的实时在线计算问题,使系统运行更加稳定。试验结果表明这种新算法在小型精密并联机构控制系统中,完全可以满足光纤对接等作业的高技术要求,同时也为同类高精度、大行程小型定位系统的控制与设计提供了一种新的实用方 法。 关键词:并联机构运动学逆解PID控制算法中图分类号:TP24 0前言

在高速、高精度、大行程小型并联机器人控制领域,所知文献介绍的实用控制算法还未见到。在实际工程控制中PID控制算法不需要系统确切的数学模型,参数易调整,且具有很强的灵活性、适应性,其中数字PID控制算法在计算机上易修正,比模拟PID控制器性能更加完善。首次将数字PID控制算法引进到高精度并联机构的控制中,并借助高速数字信号处理器DSP解决了逆解的在线计算问 题,试验结果表明可以满足高速、高精度等技术要 求。另外还介绍了系统的组成、性能、技术指标及一些关键参数的调整方法和经验公式,为小型精密定位系统的设计与控制提供了有价值的借鉴。1 PID控制算法 1.1模拟PID控制器 所谓PID控制器是指把偏差按比例、积分和微分进行的控制器,其中模拟PID控制器是用硬件来 实现的。设l,为系统给定,Y为系统输出,萨砷 为系统偏差,u为系统控制规律…¨,则 “=K,[P+寺J::酣r+%詈]+“。 式中 K,——比例系数正——积分常数毛——微分常数 =三——偏差微分 df 在控制过程中系统有偏差产生,调节器产生控制作用使偏差不断减小,这种控制作用的强弱取决

机器人控制器研发现状 1、工业机器人控制系统硬件结构 控制器是机器人系统的核心,国外有关公司对我国实行严密封锁。近年来随着微电子技术的发展,微处理器的性能越来越高,而价格则越来越便宜,目前市场上已经出现了1-2美金的32位微处理器。高性价比的微处理器为机器人控制器带来了新的发展机遇,使开发低成本、高性能的机器人控制器成为可能。为了保证系统具有足够的计算与存储能力,目前机器人控制器多采用计算能力较强的ARM系列、DSP系列、POWER PC系列、Intel系列等芯片组成。此外,由于已有的通用芯片在功能和性能上不能完全满足某些机器人系统在价格、性能、集成度和接口等方面的要求,这就产生了机器人系统对SoC(System on Chip)技术的需求,将特定的处理器与所需要的接口集成在一起,可简化系统外围电路的设计,缩小系统尺寸,并降低成本。例如,Actel公司将NEOS或ARM7的处理器内核集成在其FPGA产品上,形成了一个完整的SoC系统。在机器人运动控制器方面,其研究主要集中在美国和日本, 并有成熟的产品, 如美国DELTA TAU公司、日本朋立株式会社等。其运动控制器以DSP 技术为核心, 采用基于PC 的开放式结构。 2、工业机器人控制系统体系结构 在控制器体系结构方面,其研究重点是功能划分和功能之间信息交换的规范。在开放式控制器体系结构研究方面, 有两种基本结构,一种是基于硬件层次划分的结构,该类型结构比较简单,在日本, 体系结构以硬件为基础来划分,如三菱重工株式会社将其生产的PA210可携带式通用智能臂式机器人的结构划分为五层结构;另一种是基于功能划分的结构, 它将软硬件一同考虑,其是机器人控制器体系结构研究和发展的方向。 3、控制软件开发环境 在机器人软件开发环境方面,一般工业机器人公司都有自己独立的开发环境和独立的机器人编程语言,如日本Motoman公司、德国KUKA公司、美国的Adept公司、瑞典的ABB公司等。很多大学在机器人开发环境(Robot Development Environment)方面已有大量研究工作,提供了很多开放源码,可在部分机器人硬件结构下进行集成和控制操作,目前已在实验室环境下进行了许多相关实验。国内外现有的机器人系统开发环境有TeamBots,v.2.0e、ARIA,V.2.4.1、Player/Stage,v.1.6.5.1.6.2、Pyro.v.4.6.0、CARMEN.v.1.1.1、MissionLab.v.6.0、ADE.V.1.0beta、Miro.v.CVS-March 17.2006、MARIE.V.0.4.0、Flow Designer.v.0.9.0、RobotFlow.v.0.2.6等等。从机器人产业发展来看,对机器人软件开发环境有两方面的需求。一方面是来自机器人最终用户,他们不仅使用机器人,而且希望能够通过编程的方式赋予机

机器人机构设计中最重要的步骤之一是解决机构型综合的问题,机器人机构构型方法的研究具有十分重要的理论和实际意义,尤其是并联机器人的型综合方法一直以来都受到国内外许多研究学者的关注。在并联机器人机构的构型理论研究中,基于机构末端运动特征描述与机构需要完成的功能的简单有效的构型方法还缺乏系统的研究。 并联机器人机构构型方法研究 8 多自由度机构,其构型综合是一个非常具有挑战性的难题。目前国内外主要有 5 种并联机构的型综合研 究方法,即:基于机构的结构公式的构型方法、基于螺旋理论的综合方法、基于群论和微分几何的综合 方法、基于单开链的型综合方法以及基于集合的综合方法。 1-3-1 基于机构的结构公式的构型方法 基于机构的结构公式(即自由度计算公式)的构型方法是比较传统的一种并联机构的型综合方法。 Tsai [84] 在1999 年用基于计算自由度的Grübler-Kutzbach 公式的列举法综合了一类三自由度并联机构。 基于并联机构自由度计算的一般Grübler-Kutzbach 公式为 ( ) 1 1 = = ??+ ∑ g i i M d n g f (1.1) 式中M 为机构的自由度数; d 为机构的阶; n 为机构的杆件数(包括机架); g 为运动副数; i f 为第i 个运动副的自由度数。 当给定机构的自由度数M 后,根据(1.1)寻求机构的每个分支运动链的运动副数。并联机构属于空 间多环机构,其独立环路数l 可以由下式给出 l = g ?n +1 (1.2) 该式即为著名的欧拉环路公式。将上式带入(1.1)中,可得到 =1 ∑= + g i i

f M d l (1.3) 定义并联机构中第j 个分支总的自由度数为 j C ,则有下式成立 =1 =1 ∑=∑ mg j i j i C f (1.4) 将(1.4)代入(1.3)消去 i f 后得到 ∑= + m j j C M d l (1.5) 对于分支运动链结构相同,且分支数等于机构自由度数的对称并联机构,又有以下条件成立m = M且l = M ?1 (1.6) 把(1.6)代入(1.5)消去l 后得到 = ?+1 j d C d M (1.7) 由上式在已知d 和M 时,可以得到分支运动链的自由度数 j C ,从而给出分支运动链。例如,d =3, M =3时,由式(1.7)可得 j C =3,分支运动链可以是RRR、RPR、PRR 等。并联机器人机构构型方法研究 1 0 寻找可以生成{ } gi L 的分支运动链,此时可利用位移子群乘法运算的封闭性获得不同结构的分支。 Hervé和Angeles 等较早将李群理论引入并联机构型综合。1978 年,Hervé [113] 基于位移群的代数结 构对运动链进行了分类,证明了所有六种低副所生成的运动都是位移子群,还给出了另外六种位移子群 以及子群间交集的运算法则,奠定了位移子群以及子群间交集的运算法则和位移子群综合法的理论基

一、前言 1.课题研究的意义,国内外研究现状和发展趋势 1.1课题研究的意义 随着机器人在工业装配线的应用越来越广泛,工业环境对其控制系统的要求也越来越高,所以开放式机器人控制系统的设计具有工程实际意义。 课题以一四自由度关节型机器人研制为背景,设计机器人运动控制系统的硬件电路和软件结构,对机器人的运动控制电路进行设计,实现机器人按照预定轨迹或自主运动控制功能。 在机械工业中,应用机械手的意义可以概括如下: ①以提高生产过程中的自动化程度 应用机械手有利于实现材料的传送、工件的装卸、刀具的更换以及机器的装配等的自动化的程度,从而可以提高劳动生产率和降低生产成本。 ②以改善劳动条件,避免人身事故 在高温、高压、低温、低压、有灰尘、噪声、臭味、有放射性或有其他毒性污染以及工作空间狭窄的场合中,用人手直接操作是有危险或根本不可能的,而应用机械手即可部分或全部代替人安全的完成作业,使劳动条件得以改善。 ③可以减轻人力,并便于有节奏的生产 应用机械手代替人进行工作,这是直接减少人力的一个侧面,同时由于应用机械手可以连续的工作,这是减少人力的另一个侧面。因此,在自动化机床的综合加工自动线上,目前几乎都没有机械手,以减少人力和更准确的控制生产的节拍,便于有节奏的进行工作生产 随着机器人技术的发展,机器人应用领域的不断扩大,对机器人的性能提出了更高的要求,因此,如何有效地将其他领域(如图像处理、声音识别、最优控制、人工智能等)的研究成果应用到机器人控制系统的实时操作中,是一项富有挑战性的研究工作。而具有开放式结构的模块化、标准化机器人,其控制系统的研究无疑对提高机器人性能和自主能力,推动机器人技术的发展具有重大意义。 1.2国内外研究现状和发展趋势 随着机器人控制技术的发展,针对结构封闭的机器人控制器的缺陷,开发“具有开放式结构的模块化、标准化机器人控制器”是当前机器人控制器的一个发展方向。近几年,日本、美国和欧洲一些国家都在开发具有开放式结构的机器人控制器,如日本安川公司基于PC开发的具有开放式结构、网络功能的机器人控制器。我国863计划智能机器人主题也已对这方面的研究立项。 由于适用于机器人控制的软、硬件种类繁多和现代技术的飞速发展,开发一个结构完全开放的标准化机器人控制器存在一定困难,但应用现有技术,如工业PC

机器人控制系统 一、工业机器人控制系统应具有的特点 工业机器人控制系统的主要任务是控制工业机器人在工作空间中的运动位置、姿态和轨迹、操作顺序及动作的时间等项。其中有些项目的控制是非常复杂的,这就决定了工业机器人的控制系统应具有以下特点: (1)工业机器人的控制与其机构运动学和动力学有着密不可分的关系,因而要使工业机器人的臂、腕及末端执行器等部位在空间具有准确无误的位姿,就必须在不同的坐标系中描述它们,并且随着基准坐标系的不同而要做适当的坐标变换,同时要经常求解运动学和动力学问题。 (2)描述工业机器人状态和运动的数学模型是一个非线性模型,随着工业机器人的运动及环境而改变。又因为工业机器人往往具有多个自由度,所以引起其运动变化的变量不止个,而且各个变量之间般都存在耦合问题。这就使得工业机器人的控制系统不仅是一个非线性系统,而且是一个多变量系统。 (3)对工业机器人的任一位姿都可以通过不同的方式和路径达到,因而工业机器人的控制系统还必须解决优化的问题。 二、对机器人控制系统的一般要求 机器人控制系统是机器人的重要组成部分,用于对操作机的控制,以完成特定的工作任务,其基本功能如下: ?记忆功能:存储作业顺序、运动路径、运动方式、运动速度和与生产工艺有关的信息。 ?示教功能:离线编程,在线示教,间接示教。在线示教包括示教盒和导引示教

两种。 ?与外围设备联系功能:输入和输出接口、通信接口、网络接口、同步接口。?坐标设置功能:有关节、绝对、工具、用户自定义四种坐标系。 ?人机接口:示教盒、操作面板、显示屏。 ?传感器接口:位置检测、视觉、触觉、力觉等。 ?位置伺服功能:机器人多轴联动、运动控制、速度和加速度控制、动态补偿等。?故障诊断安全保护功能:运行时系统状态监视、故障状态下的安全保护和故障自诊断。 三、机器人控制系统的组成(图1) (1)控制计算机控制系统的调度指挥机构。一般为微型机、微处理器有32位、64位等,如奔腾系列CPU以及其他类型CPU。 (2)示教盒示教机器人的工作轨迹和参数设定,以及所有人机交互操作,拥有自己独立的CPU以及存储单元,与主计算机之间以串行通信方式实现信息交互。 (3)操作面板由各种操作按键、状态指示灯构成,只完成基本功能操作。(4)硬盘和软盘存储存储机器人工作程序的外围存储器。 (5)数字和模拟量输入输出各种状态和控制命令的输入或输出。 (6)打印机接口记录需要输出的各种信息。 (7)传感器接口用于信息的自动检测,实现机器人柔顺控制,一般为力觉、触觉和视觉传感器。 (8)轴控制器完成机器人各关节位置、速度和加速度控制。

机器人分布式控制系统设计与实现 1引言 目前,机器人系统的特点是开放式机器人控制,强调结构化、模块化、 可扩展性、交互性,是对机器人设计结构单一、信息封闭、缺少交互性缺点的突破。分层分布式控制系统采用集中管理,分散控制方式,这种控制方法优点体 现在:集中监控和管理,管理和现场分离,管理更加综合化和系统化;实现分 散控制可使各功能模块的设计、装配、调试以及维护相互独立,系统控制的危 险性分散,可靠性提高,投资减小;采用网络通信技术,可根据需要增加以微 处理器为核心的功能模块,具有良好的系统开放性、扩展性和升级特性。 本论文详细介绍了一种分层分布式控制系统的设计方案,系统由上到下分 为主控中心决策层、车载PC运算层、下位机驱动子层以及位置反馈子层。主 控中心决策层是系统的主层,可以是台式机或笔记本电脑,基于VC++编译环 境设计的人机交互界面,满足友好、便于操作的要求,主控中心决策层的功能 是总体规划和分配任务,对机器人进行远程监控;车载PC运算层为一台笔记 本电脑,基于VC++编译环境设计了控制界面,通过无线网卡与主控中心决策 层进行数据传输,采用面向连接可靠的TCP传输控制协议,保证数据传输的可 靠性;下位机驱动子层和位置反馈子层是相互独立的功能模块,与车载PC运 算层之间通过串口进行通信;下位机驱动子层是一个完整的直流电 机闭环控制系统,包括CPU、控制芯片、驱动芯片以及增量式光电编码器;位置反馈子层通过CPU的I/O口和中断得到机器人车轮轴转角信息,结合机器 人机械系统的实际尺寸计算机器人中心的实际位置信息,处理好的位置信息通 过串口反馈给车载PC运算层。该控制系统应用在国家自然科学基金资助项目 和国家重点基础研究发展计划973项目的移动机器人平台上,运动控制测试结 果表明,分层分布式控制方式控制精度高,稳定性好,系统响应迅速;同时该 控制系统具有超强的计算能力和二次开发潜力,根据项目研究需要可在各个子 层进行分布式扩展,比如在下位机驱动子层和位置反馈子层的同级层中扩展传 感器功能子层,增加机器人的智能。该控制系统为项目的实验工作奠定基础。 2分层分布式控制系统设计 1. 基于VC++的主控中心决策层设计 主控中心决策层的作用是总体规划和分配任务,对机器人进行远程监控。 基于VC++编译环境,采用模块化方法对人机交互系统进行设计,分为网络数 据传输模块、运动参数输入模块、轨迹显示模块、视觉监控模块。如图

机器人与自动化技术 “机器人、无处不在的屏幕、语音交互,这些都将改变我们看待‘电脑’的方式。一旦看、听、阅读能力得到提升,你就可以以新的方式进行交互。”----比尔?盖茨在某电视节目中,预测未来科技领域的下一件大事时表示:机器人与自动化技术将成为未来发展的一大趋势,可以改变世界! 工业机器人的应用,正从汽车工业向一般工业延伸,除了金属加工、食品饮料、塑料橡胶、3C、医药等行业,机器人在风能、太阳能、交通运输、建筑材料、物流甚至废品处理等行业都可以大有作为。 当然,即将“改变世界”的机器人不仅仅具有代替人工的价值,在很多人类无法实现的领域也将出现机器人的身影。譬如,派送采矿机器人到月球和小行星上采挖稀土矿,将有望成为现实。 而更令比尔?盖茨寄予厚望的是机器人将像“电脑”一样改变人类的生活。 日本早稻田大学研究人员推出一种新型仿人型家务机器人。它集安全性、可靠性和灵巧性于一身,还具有仿人脸的外观。在工作时,它将一名男子抱下床,与他聊天并为他准备早餐。由于拥有和成年女性大小相当的灵巧双臂、双手,这种机器人能够用夹子将面包从面包机中取出,而丝毫不弄碎它。 英国阿伯丁大学启动了一项新的研究计划,在3年内研发出允许机器人与人类进行交谈,甚至讨论具体决定的系统……。 作为先进制造业中不可替代的重要装备,工业机器人已经成为衡量一个国家制造水平和科技水平的重要标志。 在机器人市场中,目前80%的市场份额仍由跨国公司占有,其中瑞典ABB、日本发那科FANUC、日本安川yaskawa和德国库卡KUKA四大企业则是市场第一梯队的“四大金刚”。其它有瑞士史陶比尔Staubli、德国克鲁斯CLOOS、德国百格拉、德国徕斯、德国斯图加特航空航天自动化集团(STUAA)、意太利瀚博士hanbs、意大利柯马COMAU、英国Auto Tech Robotics等。 目前国内生产机器人的企业主要有:中科院沈阳新松机器人自动化股份有限公司、芜湖埃夫特智能装备有限公司、上海新时达机器人有限公司、安川首钢机器人有限公司、哈工大海 尔机器人有限公司、南京埃斯顿机器人工程有限公司、广州数控设备有限公司、上海沃迪自动化装备股份有限公司等。 2015年,中国机器人市场需求预计将达35000台,占全球比重16.9%,成为全球规模最大的市场。 一、机器人的系统构成 由3大部分6个子系统组成。 3大部分是:机械部分、传感部分、控制部分。 6个子系统是:驱动系统、机械结构系统、感受系统、机器人-环境交互系统、人-机交互系统、控制系统。

并联机器人设计论文 摘要:并联机器人是一类全新的机器人,它具有刚度大、承载能力强、误差小、精度高、自重负荷比小、动力性能好、控制容易等一系列优点,在21世纪将有广阔的发展前景。文中从运动副分析入手,对一种运动解耦的三自由度并联机构进行了构型研究,该机构由三个正交分布的支链组成,且机构的运动副均为转动副,构成了机构动平台x、y、z三个方向的平动解耦;在机构构型研究的基础上,对其进行了运动学分析,推导出了该并联机构的运动学正反解,分析了机构输入/输出的速度和加速度等,验证了该机构运动解耦的特性。这对该机构的动力学分析、控制策略、机构设计和轨迹规划等方面的研究,具有一定的理论意义。 关键词:三自由度并联机构;并联机器人;设计;

1.课题国外现状及研究的主要成果 少自由度并联机器人由于其驱动元件少、造价低、结构紧凑而有较高的实用价值,更具有较好的应用前景,因此少自由度的并联机器人的设计理论的研究和应用领域的拓展成为并联机器人的研究热点之一。研究少自由度并联机构最早的学者应属澳大利亚著名机构学教授Hunt ,在1983年,他就列举了平面并联机构、空间三自由度3-rps并联机构,但对四,五自由度并联机构未作详细阐述。在Hunt之后,不断有学者提出新的少自由度并联机构机型。在少自由度并联机构机型的研究中,三维平移并联机构得到广泛的重视。clavel提出了一种可实现纯平运动三自由度Delta 并联机器人,在Delta机构的支链中采用平行四边形机构约束动平台的3个转动自由度。Tsai提出的Delta机构完全采用回转副,并通过转轴的偏移扩大了Delta机构的工作空间。在Tricept并联机床上采用的构型是由Neumann发明的一种具有3个可控位置自由度的并联机构,该机构的突出特点是带有导向装置,采用3个副驱动支链并由导向装置约束动平台。Tsai通过自由度分析提取支链的运动学特征,系统研究了并联机构的综合问题,特别研究了一类实现三自由度平动的并联机构。Rasim Alizade于2004年提出基于平台类型和联接平台的形式和类型进行分类的一种并联机构的结构综合和分类的新方法和公式,并综合出具有单平台和多平台的纯并联和串并联复联机构.我国燕山大学的黄真教授及其团队除了研制出解耦微型6维力传感器和微动机械,设计出一种新的

1. 对机器人控制系统的一般要求 机器人控制系统是机器人的重要组成部分,用于对操作机的控制,以完成特定的工作任务,其基本功能如下: ·记忆功能:存储作业顺序、运动路径、运动方式、运动速度和与生产工艺有关的信息。 ·示教功能:离线编程,在线示教,间接示教。在线示教包括示教盒和导引示教两种。 ·与外围设备联系功能:输入和输出接口、通信接口、网络接口、同步接口。 ·坐标设置功能:有关节、绝对、工具、用户自定义四种坐标系。 ·人机接口:示教盒、操作面板、显示屏。 ·传感器接口:位置检测、视觉、触觉、力觉等。 ·位置伺服功能:机器人多轴联动、运动控制、速度和加速度控制、动态补偿等。 ·故障诊断安全保护功能:运行时系统状态监视、故障状态下的安全保护和故障自诊断。 2.机器人控制系统的组成(图1) (1)控制计算机控制系统的调度指挥机构。一般为微型机、微处理器有32位、64位等,如奔腾系列CPU以及其他类型CPU。 (2)示教盒示教机器人的工作轨迹和参数设定,以及所有人机交互操作,拥有自己独立的CPU以及存储单元,与主计算机之间以串行通信方式实现信息交互。 (3)操作面板由各种操作按键、状态指示灯构成,只完成基本功能操作。 (4)硬盘和软盘存储存储机器人工作程序的外围存储器。 (5)数字和模拟量输入输出各种状态和控制命令的输入或输出。 (6)打印机接口记录需要输出的各种信息。 (7)传感器接口用于信息的自动检测,实现机器人柔顺控制,一般为力觉、触觉和视觉传感器。 (8)轴控制器完成机器人各关节位置、速度和加速度控制。 (9)辅助设备控制用于和机器人配合的辅助设备控制,如手爪变位器等。 (10)通信接口实现机器人和其他设备的信息交换,一般有串行接口、并行接口等。 (11)网络接口 1)Ethernet接口:可通过以太网实现数台或单台机器人的直接PC通信,数据传输速率高达10Mbit/s,可直接在PC 上用windows库函数进行应用程序编程之后,支持TCP/IP通信协议,通过Ethernet接口将数据及程序装入各个机器人控制器中。 2)Fieldbus接口:支持多种流行的现场总线规格,如Device net、AB Remote I/O、Interbus-s、profibus-DP、M-NET 等。

并联机器人发展概述 随着先进制造技术的发展,并联机器人已从简单的上下料装置发展成数字化制造中的重要单元。在查阅了大量国内外相关文献的基础上,介绍了并联机器人的特点、分类、应用,从运动学、动力学、控制策略三方面总结了近年来并联机器人的主要研究成果,并指出面临的问题。 1895年,数学家Cauchy研究一种“用关节连接的八面体”,开始人类历史上并联机器的研究。1938年Pollard提出采用并联机构来给汽车喷漆。1949年Caough提出用一种并联机构的机器检测轮胎,这是真正得到运用的并联机构。而并联结构的提出和应用研究则开始于70年代。1965年,德国人Stewart发明了六自由度并联机构,并作为飞行模拟器用于训练飞行员。1978年澳大利亚人Hunttichu把六自由度的Stewart平台机构作为机器人机构,自此,并联机器人技术得到了广泛推广。 自工业机器人问世以来,采用串联机构的机器人占主导位置。串联机器人具有结构简单、操作空间大,因而获得广泛应用。由于串联机器人自身的限制,研究人员逐渐把研究方向转向并联机器人。和串联机器人相比并联结构其末端件上同时由6根杆支撑,与串联的悬臂梁相比刚度大,结构稳定。由于刚度大,并联结构较串联结构在相同的自重或体积下,有高的多的承载能力大。串联机构末端件上的误差是各个关节误差的积累和放大,因而误差大、精度低,并联式则没有那样的误差积累和放大关系,微动精度高。串联机器人的驱动电机及传动系统大都放在运动着的大小臂上,增加了系统的惯量,恶化了动力性能,而并联机器人将电机置于机座上,减小了运动负荷。在位置求解上,串联机构正解容易,但反解困难。而并联机构正解困难,反解非常容易,而机器人在线实时计算是要计算反解的。 根据并联机器人的自由度数,可以分为:2自由度并联机构。2自由度并联机构,如5-R,3-R-2-P(R表示旋转,P表示平移)。平面5杆机构是最典型的2自由度并联机构,这类机构一般具有2个平移自由度。3自由度并联机构。3自由度并联机构种类较多,形式复杂,一般有以下形式,平面3自由度并联机构,如3-RRP机构、3-RPR机构、它们具有2个旋转自由度和1个平移自由度;3维纯平移机构,如Star Like并联机构、Tsai 并联机构,该类机构的运动学正反解都很简单,是一种应用很广泛的3维平移空间机构;空间3自由度并联机构,如典型的3-RPS机构、这类机构属于欠秩机构,在工作空间不同的点,其运动形式不同是其最显著的特点,由于这种特殊的运动特性,阻碍了该类机构在实际的广泛应用;4自由度并联机构。4自由度并联机构大多不是完全的并联机构,如2-UPS-1-RRRR机构,运动平台通过3个支链与顶平台相连,有2个运动链是相同的,各具有一个虎克铰U,1个平移副P,其中P和1个R是驱动副,因此这种机构不是完全并联机构。5自由度并联机构。现有的5自由度并联机构结构复杂,如韩国的Lee的5自由度并联机构具有双层结构。6自由度并联机构。该类并联机器人是国内外学者研究的最多的并联机构,一般情况下,该类机构具有6个运动链。随着6自由度并联机构研

1前言 1.1 焊接机器人的发展历史与现状 现代机器人的研究始于20世纪中期,其技术背景是计算机和自动化的发展,以及原子能的开发利用。美国原子能委员会下属的阿尔贡研究所为解决可代替人进行放射性物质的处理问题,在1947年研制了遥控式机械手臂;1948年又相继开发了电气驱动式的主从机械手臂,从而解决了对放射性物质的进行远距离操作的问题。1954年,美国科学家戴沃尔最先提出工业机器人的概念,并申请了新的专利。其主要特点是借助伺服技术来控制机器人的关节,并利用人手对机械手臂进行动作示教,机械手臂能实现人物动作的记录和再现。这就是示教再现机械臂,现在所用的机械手臂差不多都采用这种控制方式。伴随着现代社会的发展,为了提高生产效率,稳定和提高产品的质量,加快实现工业生产机械化,改善工人劳动条件,已经大大改进了机械手臂的性能,并大量应用于实际生产中,尤其是在高压、高温、多粉尘、高噪音和重度污染的场合。焊接机器人的诞生可以追溯到上世纪70年代,是由日本发那科(FANUC)公司生产的小型机器人改进的,受限于当时的技术手段以及高昂的造价,使得当时的焊接机器人不能得到很好的应用。机械手臂是一种工业机器人,它由控制器、操作机、检测传感装置和伺服驱动系统组成,是一种可以自动控制、仿人手操作、可以重复编程、可以在三维空间进行各种动作的自动化生产设备。机械手臂首先是在汽车制造工业中使用的,它一般可进行焊接、上下料、喷漆以及搬运。它可代替人们进行从事繁重、单调的重复劳动作业,并且能够大大改善劳动生产率,提高产品的质量[1]。 到了90年代初,随着计算机技术、微电子技术、网络技术等的快速发展,机器人技术也得到了飞速发展。工业机器人的制造水平、控制速度和控制精度、可靠性等不断提高,而机器人的制造成本和价格却不断下降。在西方国家,由于劳动力成本的提高为企业带来了不小的压力,而机器人价格指数的降低又恰巧为其进一步推广应用带来了契机,采用机器人的利润显然要比采用人工所带来的利大,使得焊机机器人得到了推广,同时技术的进步也使得焊机机器人技术得到很大提高。 进入新世纪之后,由于各国对焊接机器人的不断重视,使得焊接机器人技术取得了很大的进步。同时由于其焊机精度及更低的生产成本,也使得它得到了越来越多的应用。目前,焊接机器人主要用于装卸、搬运、焊接、铸锻以及热处理等方面,无论数量、品种和性能方面都还不能满足工业生产发展需要。在一些特殊的行业,使用它来代替人工操作的,主要是在危险作业、多粉尘、高温、噪声、工作空间小等的不适于人工作业的环境。 1.2 焊接机器人发展趋势

运动控制开发平台操作细则: 一、步进电机平台 1.上电计算机电源、驱动器电源、端子板电源。 2.运行GTCmdPCI_CH。 3.在菜单栏选择出现“基础参数设置”界面。 4.在“运控卡型号选择”栏,打开下拉菜单,选择所安装的运控卡型号。 设置“行程开关触发电平” 设置“编码器方向”,默认值0 设置控制周期,运控卡缺省的控制周期是200 μs。 5.点击“打开运控卡”按钮。 6.点击“确定”按钮。 7.在GTCmdISA_CH主菜单下选择打开“基于轴的控制”界面。 8.打开轴选下拉菜单,如下图,选择当前轴(操作轴)。 9.选择“清状态”,如右图,清除当前轴不正确的状态。 10、设置控制输出,驱动使能(轴开启) 在系统初始化完成后,在轴选框选择当前轴,按照根据系统要求设定控制输出。注意应与当 前轴的驱动器和电机的设置相统一。 SV卡: 可以选择输出模拟量,即0; 亦可选择输出脉冲量,即1。 SV卡: 选择“伺服打开/伺服关闭”选项(如右图,打勾为打开,不选为关闭)。此时驱动器使能,轴应该静止状态

11.点击“位置清零”按钮,观察“轴当前位置”为0。 4.在“运动控制模式”栏设置运动参数 5.点击“参数更新”按钮, 二、直流伺服电机平台 1~6步同步进电机一样 7、在轴的控制窗口中选中第4轴。 8、在“伺服滤波器参数设置”框中设置“比例增益”为10。 9、在梯形曲线页中“目标位置”为300000,“速度”为10,“加速度”为1。 10、点击“伺服打开”(SV卡时)/“轴开启”(SG卡时)选项,使控制器的第4轴进入伺服(开启)状态。 11、点击“清状态”键,使控制器的第四轴事件状态清除。 12、点击“参数更新”键,使第四轴开始运动 补充: 1、当某个轴选定并打开伺服后,在开发面板上会亮起相应的灯,分别是ENA1、ENA 2、ENA 3、ENA4. 2、在运动启动前应保证在控制软件的右侧的轴系状态或者坐标系状态正确,如:

工业机器人概述 摘要:工业机器人由操作机(机械本体)、控制器、伺服驱动系统和检测传感装置构成,是一种仿人操作、自动控制、可重复编程、能在三维空间完成各种作业的机电一体化自动生产设备。 关键词:工业机器人;由来;发展;应用领域 0 引言 工业机器人是面向工业领域的多关节 机械手或多自由度的机器人,是自动执行工作的机器装置,是靠自身动力和控制能力来实现各种功能的专门系统。它可以接受人类指挥,也可以按照预先编排的程序运行,现代的工业机器人还可以根据人工智能技术 制定的原则纲领行动。因其灵活性高、输出功率大、定位精确的特点,工业机器人被广泛应用于制造业的各个环节。以其高效 高质、稳定的运转工作,工业机器人为所在行业的高效生产和稳定质量起到重要作用。 图1 工业机器人 1 工业机器人的由来 1920年捷克作家卡雷尔·查培克在其剧本《罗萨姆的万能机器人》中最早使用机器人一词,剧中机器人“Robot”这个词的本意是苦力,即剧作家笔下的一个具有人的外表,特征和功能的机器,是一种人造的劳力。它是最早的工业机器人设想。20世纪40 年代中后期,机器人的研究与发明得到了更多人的关心与关注。50年代以后,美国橡树岭国家实验室开始研究能搬运核原料的遥控操纵机械手,如图0.2所示,这是一种主从型控制系统,主机械手的运动。系统中加入力反馈,可使操作者获知施加力的大小,主从机械手之间有防护墙隔开,操作者可通过观察窗或闭路电视对从机械手操作机进行有效的监视,主从机械手系统的出现为机器人的产生为近代机器人的 设计与制造作了铺垫。 1954年美国戴沃尔最早提出了工业机 器人的概念,并申请了专利。该专利的要点是借助伺服技术控制机器人的关节,利用人手对机器人进行动作示教,机器人能实现动作的记录和再现。这就是所谓的示教再现机器人。现有的机器人差不多都采用这种控制方式。1959年UNIMATION公司的第一台工业机器人在美国诞生,开创了机器人发展的新纪元。UNIMATION的VAL(very advantage language)语言也成为机器人领域最早的编程语言在各大学及科研机构中传播,也是各个机器人品牌的最基本范本。其机械结构也成为行业的模板。其后,UNIMATION公司被瑞士STAUBLI收购,并利用STAUBLI的技术优势,进一步得以改良发展。日本第一台机器人由KAWASAKI从UNIMATION进口,并由kawasaki模仿改进在国内推广。