炉前铁水碳硅含量的测定

一般来说,在碳硅分析仪实际测定钢铁合金时,碳、硫的连续测定中,难点是硫。其3个原因。原因如下:

一、铁中硫的含量比碳低得多,含量越低,测定越困难;

二、钢铁中的硫化物(MnS、FeS)比相应的碳化物的燃烧反应比相应的碳化物要困难得多,

三、比较燃烧后的产物,二氧化硫有有副反应发生,在一定的条件下易转化成三氧化硫,而二氧化碳无此现象。由于这些原因硫的测定比碳困难得多,而且测定的准确度也有效期。这种情况后来我们工程师经过多方认证在电弧炉使用添加剂,添加剂在电弧炉中的作用除助熔剂外还有引弧、稳燃、改性,供热等性能,一般添加剂是锡粒、硅粉、三氧化钼的混合物。更多碳硅分析仪连续测定钢铁合金时的注意事项的资料,可咨询南京诺金高速分析仪器厂技术部。

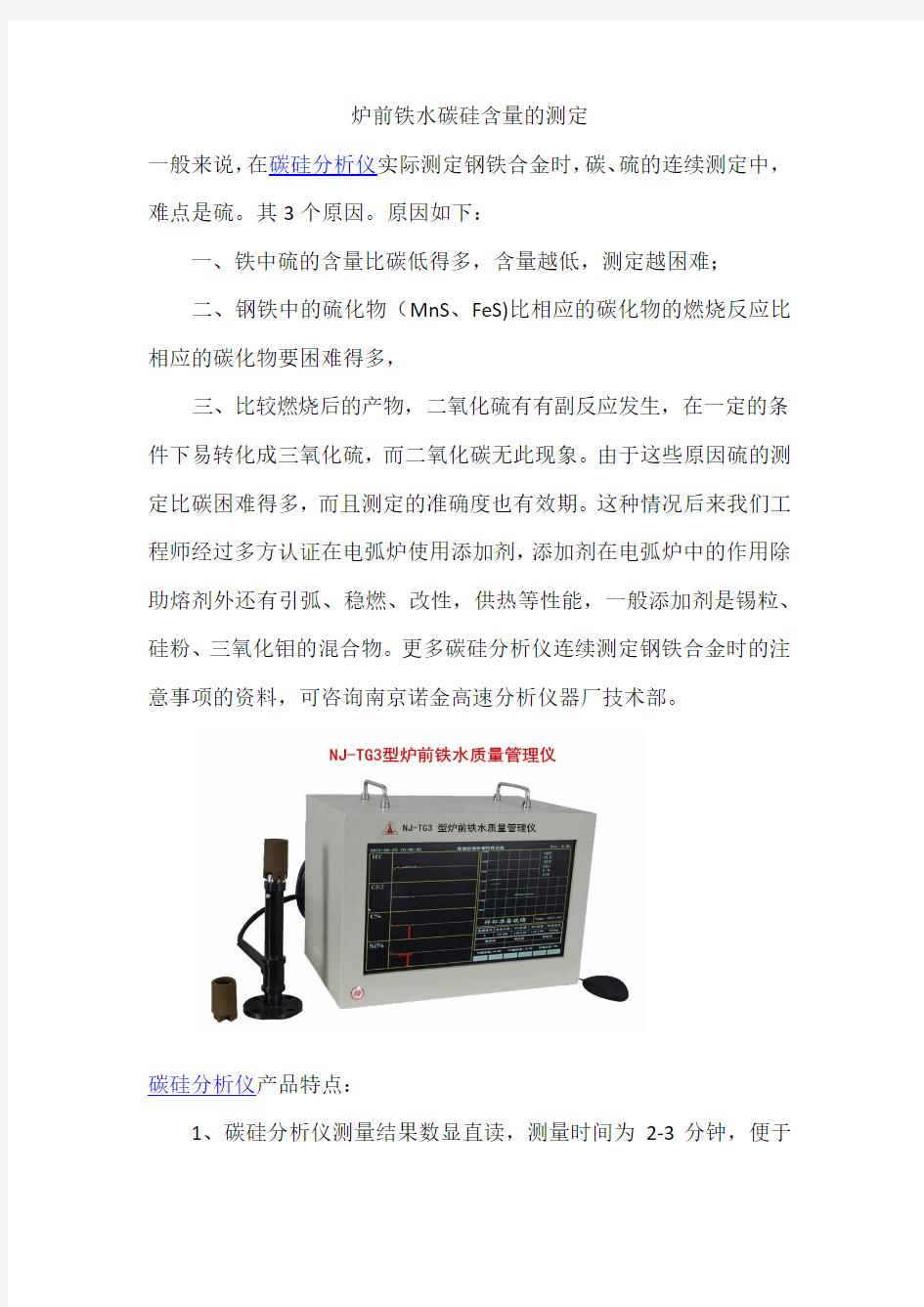

碳硅分析仪产品特点:

1、碳硅分析仪测量结果数显直读,测量时间为2-3分钟,便于

铸造工程师现场配料。

2、仪器测温范围:C%:2.8%-4.2%,Si%:0.9%-3.0%,CE%:

3.2%-

4.83%。

3、仪器操作简单,免维护,一般的炉工即可现场使用。

4、仪器可测量孕育前或孕育后的铁水,这是国内仪器无法做到的,这项技术填补了国内空白。

5、仪器能自动控制重要冶金参数。它对灰白凝固铸铁自动进行测量,免去了人工操作。可以连接大型远程显示器、信号灯、计算机、打印机。

碳硅分析仪测量原理:

通过微处理器进行温度曲线的采集,通过铁水结晶法来测量计算碳硅成份及铁水品质,通过改进的求值方法进行工作,能自动控制重要的冶金参数,弥补“光谱"难以测准非金属元素(C、Si)之不足,以及常规分析仪器不能满足炉前快速分析的时间要求,满足铸造生产的质量控制要求。

南京诺金高速分析仪器厂

2018年9月20日

火力发电厂化学水微量硅的测定(硅酸根分析仪测定法) 10-12-14 09:36 201 views 0发表评论RSS 2.0 微量硅的测定(硅酸根分析仪测定法) 1概要 1.1 在PH为1.2-1.3条件下,水中活性硅与钼酸铵生成硅钼黄,用1,2,4酸还原剂把硅钼黄还原成硅钼蓝,用ND-2105型微量硅酸根分析仪测定其含硅量。 加入酒石酸或草酸可防止水中磷酸盐,少量铁离子的干扰以及过剩的钼酸盐被还原。 1.2 本法适用于除盐水、凝结水、给水、蒸汽等含硅量的测定。 1.3 本法的灵敏度为2μg/l,仪器的基本误差为满刻度50μg/l的±5%,即 2.5μg/l SiO2。 2仪器 ND-2105型微量硅酸根分析仪。此分析仪是为分析水中微量硅而设计的专用比色计。为了要提高仪器灵敏度和准确度,采用:长比色皿(光程为150mm);利用示差比色法原理进行测量。 [示差比色法是用已知浓度的标准溶液代替空白溶液,并调节透过率为100%或0%,然后再用一般方法测定样品透过率的一种比色方法。对于过稀的溶液,可用浓度最高的标准溶液代替挡光板并调节透过率为0%,然后再测其它标准溶液或水样的透过率;对于过浓的溶液,可用浓度最小的标准溶液代替空白溶液并调节透过率为100%,然后再测定其它标准溶液或水样的透过率。对于浓度过小或过大的有色溶液,采用示差比色法可以提高分析的准确度。] 3试剂 3.1 酸性钼酸铵溶液的配制: 3.1.1 称取50g钼酸铵溶于约500ml高纯水中。 3.1.2 取42ml浓硫酸在不断搅拌下加入到300ml高纯水中,并冷却到室温。 将按3.1.1配制的溶液加入到按3.1.2配制的溶液中,用高纯水稀释至1l。

实验四 实验名称: 全硅的测定(重量法) 实验原理: 全硅含量的测定采用重量法时刻直接用分析天平称量沉淀的重量而得到分析结果,不必用其他基准物质标定标准溶液或用标准试样进行比较,因此准确度较高。重量法测定全硅含量时,用浓盐酸是硅酸盐变成硅酸并进行脱水,经过滤、灼烧、冷却、称量、计算可的出水样中的全硅含量(以二氧化硅表示)。 实验仪器: 2.1 实验试剂: 浓盐酸。 2.2 盐酸溶液(1+49)。 2.3 5%硝酸银溶液(重/容)。 实验步骤: 将测定过溶解固体或灼烧减少固体之后的蒸发皿上盖,以表面皿,从皿的嘴部加入浓盐酸5-10ml ,静置片刻,使固体物质充分溶解。 3.2 将蒸发皿置于水浴锅上用玻璃三角架将表面架起,蒸发至干,移入150-155℃烘箱中烘干2h ,必要时重复3.1、3.2项操作,再次脱水。 3.3 将蒸发皿冷却室温后,加入10ml 浓盐酸润湿,再加入50ml 蒸馏水煮沸。 3.4 用蒸馏水冲洗表面皿,洗液置于蒸发皿中,用定量滤纸过滤,以热盐酸溶液(1+49)洗涤滤纸及沉淀5次,至滤纸呈现白色,再用热蒸馏水洗至滤纸无氯离子(以硝酸银溶液检验)。滤液留作测定铁铝氧化物用。 3.5 将滤纸连同沉淀物置于已恒重的坩埚中,烘干炉上彻底灰化后置于高温炉中,在900℃下灼烧1h 。 3.6 取出坩埚,在空气中稍冷后,移如干燥器中冷却至室温,迅速称量。 3.7 再在相同温度下灼烧半小时,冷却后称量,如此反复操作直至恒重。 全硅(SiO 2)含量(mg/l )按下式计算: G 1-G 2 SiO 2 =—————— x1000 V 式中G 1——灼烧后沉淀物与坩埚的重量,mg 。

炉前铁水碳硅含量的测定 一般来说,在碳硅分析仪实际测定钢铁合金时,碳、硫的连续测定中,难点是硫。其3个原因。原因如下: 一、铁中硫的含量比碳低得多,含量越低,测定越困难; 二、钢铁中的硫化物(MnS、FeS)比相应的碳化物的燃烧反应比相应的碳化物要困难得多, 三、比较燃烧后的产物,二氧化硫有有副反应发生,在一定的条件下易转化成三氧化硫,而二氧化碳无此现象。由于这些原因硫的测定比碳困难得多,而且测定的准确度也有效期。这种情况后来我们工程师经过多方认证在电弧炉使用添加剂,添加剂在电弧炉中的作用除助熔剂外还有引弧、稳燃、改性,供热等性能,一般添加剂是锡粒、硅粉、三氧化钼的混合物。更多碳硅分析仪连续测定钢铁合金时的注意事项的资料,可咨询南京诺金高速分析仪器厂技术部。 碳硅分析仪产品特点: 1、碳硅分析仪测量结果数显直读,测量时间为2-3分钟,便于

铸造工程师现场配料。 2、仪器测温范围:C%:2.8%-4.2%,Si%:0.9%-3.0%,CE%: 3.2%- 4.83%。 3、仪器操作简单,免维护,一般的炉工即可现场使用。 4、仪器可测量孕育前或孕育后的铁水,这是国内仪器无法做到的,这项技术填补了国内空白。 5、仪器能自动控制重要冶金参数。它对灰白凝固铸铁自动进行测量,免去了人工操作。可以连接大型远程显示器、信号灯、计算机、打印机。 碳硅分析仪测量原理: 通过微处理器进行温度曲线的采集,通过铁水结晶法来测量计算碳硅成份及铁水品质,通过改进的求值方法进行工作,能自动控制重要的冶金参数,弥补“光谱"难以测准非金属元素(C、Si)之不足,以及常规分析仪器不能满足炉前快速分析的时间要求,满足铸造生产的质量控制要求。 南京诺金高速分析仪器厂 2018年9月20日

速溶硅中硅含量测定法 1范围 本标准规定了速溶硅中硅含量的快速测定方法、计算及允许差。 本标准适用于含硅量70%以上速溶硅中硅含量的快速测定。测定范围:>70%。 2方法提要 试料经硫酸、硝酸及氢氟酸处理后,使试料中的硅变为四氟化硅(SiF4)挥发除去,从损失的质量计算出硅的含量。加硝酸可使试料快速溶解。加硫酸是为了防止四氟化硅的水解,并吸收在反应过程中析出的水,因反应产生的水能将四氟化硅分解成不挥性化合物。 其主要反应如下: Si+4HF=SiF4↑+2H2↑ SiO2+4HF=SiF4↑+2H2O 3SiF2+4H2O=2H2SiF6+Si(OH)4 四氟化硅与过量氢氟酸也能产生氟硅酸: SiF4+2HF=H2SiF6 氟硅酸与硫酸一起加热时,即被分解: H2SiF6=SiF4↑+2HF↑ 有硫酸存在时,速溶硅中的铁及夹杂的金属化合物形成相应的硫酸盐,900℃灼烧时分解成相应的氧化物。如无

硫酸存在,速溶硅中铁及夹杂的金属化合物形成相应的氟化物,在高温时,氟化物易挥发,影响分析结果的计算。 2Fe+6HF=2FeF3+3H2↑ Fe2O3+6HF=2FeF3+3H2O TiO2+4HF=TiF4+2H2O Al2O3+6HF=2AlF3+3H2O 3试剂及主要设备 3.1硫酸(1+1)。 3.2氢氟酸(ρ1.14g/mL)。 3.3硝酸(1+1)。 4试样取样方法。试样在铁研钵中砸碎,并全部通过200目试验筛。 5分析步骤 5.1试料称取0.2000g试样,精确至0.0001g。 5.2测定次数独立地进行两次测定,取其平均值。5.3测定 5.3.1将试料(5.1)置于50mL已在900℃恒重过的铂坩埚中,加水润湿,加2mL硫酸(3.1),加15mL氢氟酸(3.2),逐滴加入6mL硝酸(3.3),盖上铂坩埚盖,待剧烈反应停止后,滴加硝酸(3.3)冲洗铂盖和铂坩埚壁上的试料于溶液中,加热至试样完全分解[若试料溶解

高炉铁水硅含量的预测模型 摘要 本文针对高炉炼铁的实际问题,综合考虑料速,透气性指数,铁量差,风温,风量等对铁水硅含量影响,根据资料和数据分析提取主要参数,建立了BP神经网络和RBF 网络的组合预报模型对铁水硅含量进行预测。 首先,建立BP神经网络模型,根据提取出来的主要因素,确定高炉铁水硅含量的三层网络模型,利用题目给出的近期某高炉的159组生产数据,将数据标准化,进行归一化处理,然后采用前109组数据对BP神经网络进行训练,最后用后50组数据进行数据预测,运用SPSS软件将预测结果与实际结果进行对比,结果显示此网络模型对铁水硅含量的预测命中率达到74%。 其次,针对BP神经网络收敛速度慢和易于陷入极小值的问题,应用RBF网络模型对其进行改进,引用高斯函数来替代隐含层的经验计算公式,运用MATLAB软件对前109组数据进行函数逼近,增加神经元数量,经过逐次逼近,到达预期的精确度。然后再用此网络后50组数据进行预测,把预测结果与真实结果相比较,得到相应的比较图,结果表明RBF网络模型的预测结果比BP神经网络模型精度提高了很多,命中率达到了82%,基本可以反映高炉的生产实际。 最后,本文把BP神经网络模型和RBF网络模型的预测结果进行了对比,同时根据高炉内部反应机理的特点,结合两个模型优势,建立了组合预报模型,即把两种方法预测出来的结果取平均值。将组合预报模型预测的铁水硅含量与实际值相对比,结果显示命中率提高到了90%,使预测模型更加具有生产实际应用价值。 关键词:BP神经网络归一化 RBF网络组合预报 MATLAB SPSS

一问题的重述 高炉炼铁是应用焦炭、含铁矿石和溶剂(石灰石、白云石)在竖式反应器——高炉内连续生产液态生铁的方法。它是现代钢铁生产的重要环节。 高炉炼铁是一个非常复杂、高度藕合的非线性系统,影响正常生产的因素非常多,而高炉炉温(即铁水硅含量)是决定高炉生产是否顺行的主要指标。控制高炉炉温(即铁水硅含量)是控制铁水数量和质量的有效手段。 事实上,影响铁水硅含量(即炉温)的因素很多,大体上分为两大类:状态参数和控制参数。状态参数包括料速、透气性指数、风口状况、铁水与炉渣成分等;控制参数包括入炉原料的性质(成分、比重、配料比等)、装料方式、风量、风温、富氧量等,各个因素之间也存在交互影响。这些参数能反映高炉炉温的变化。在正常状态下,炉温向凉时,风量会有所上升、风压平稳逐步下降、料速增大、透气性指数增大。下面简要介绍几种与铁水硅含量有关的重要参数: 1.料速是判断高炉炉况的一个重要参数。料速的变化可以反映炉温的状态。当炉温向热时,料速由快变慢,当炉温向凉时,料速由慢变快。 2.透气性指数是判断炉温与炉况顺行的一个重要参数,它的值在某一范围内,表示炉况顺行,小于某一数值,表示炉况难行,更小时就表明炉子悬料。 3.铁量差指的是理论出铁量与实际出铁量之差。当铁量差为一个较大的正值时,说明炉缸里还有一定量的铁水未出尽,这些滞留的铁水使铁水硅含量升高。如果铁量差保持在较小的范围内,表示炉缸保持热平衡状态。当铁量差为较大的负值时,炉缸的热平衡被打破,导致铁水硅含量降低。 4.风温对高炉冶炼过程的影响,主要是直接影响到炉缸温度,并间接的影响高炉高度方向上温度分布的变化,以及影响到炉顶温度水平。 5.风量引起的炉料下降速度和初渣中F eO的含量的增减,以及煤气流分布的变化,都会影响到煤气能的利用程度和炉况顺行情况,这也表示对高炉内直接还原和间接还原的比例有一定的影响,这些都会影响到炉缸温度。 表中给出近期某高炉的生产数据,试根据生产数据建立铁水硅含量与各影响参数的数学预测模型。 二问题的分析 此题是一个数学预测模型,根据近期某高炉的生产数据,建立合理的模型来预测铁水硅含量,从而通过控制铁水硅含量来控制控制铁水数量和质量。 首先,我们需要找出影响铁水硅含量的各影响因素。根据题意可以提取出影响铁水硅的主要因素为料速,透气性指数,铁量差,风温,风量,而表格中给出的数据却没有直接的数据。因此需要查阅资料分析计算得到这些参数。 其次,综合考虑影响铁水硅含量的相关因素,对数据进行处理,建立模型并求解。具体可分三步进行: ⑴建立基本模型BP神经网络模型,取前109组数据进行学习训练,后50组数据用来预测铁水硅含量。 ⑵分析BP神经网络模型的缺陷,在此基础上将计算隐含层经验函数用高斯函数,即为RBF网络模型,使训练时间减少,并提高预测精度。 ⑶综合上述两个改进模型,提出组合预报模型,综合两个模型的优点,得出更精

《高炉铁水硅含量》阳海彬,张炳怀等。 Si CO SiO f P a T Si lg 303.2ln 2ln 114.6294.34]ln[2--+- = (1) T 为高炉内炉渣温度(单位K ),可近似看做与铁水温度相等,计算时采用铁水温度。 查书可得到元素i 对铁水中Si 的一级相互作用系数i Si e ,铁水中Si 的活度系数 可以根据对数加和率进行计算: ] [03.0][025.0][058.0][056.0] [11.0][002.0])[023.0380( ])[089.05.34( lg Ti V Al S P Mn C T Si T f Si ++++++-++= (2) SiO2在CaO-MgO-Al2O33-SiO2-MnO-TiO2-V2O5渣系中的活度2SiO a 可由下列半经验公式确定: )7552.0364.4()1( 2 23 21 2SiO SiO n SiO N N K a -= (3) 其中,K 1为系数;N SiO2为CaO-MgO-Al2O33-SiO2-MnO-TiO2-V2O5渣系中SiO2的mol 分率;n 为可调参数: 182 80i 711024060i 56102 4060i 56 5223223 22 1O V O T MnO O Al MgO O S CaO O Al MgO O S CaO K ++++++ + + = (4) 182 80 i 71 102 40 60 i 56 60 i 5223222 2O V O T MnO O Al MgO O S CaO O S N SiO +++ ++= (5) 根据高炉的一些历史数据,选用合适的可调参数n 可以对计算值起到一定的修正作用。n 是通过预测数据与历史数据的误差进行调节的。要在工厂运行期间调试。 因此,由炉渣成分可计算2SiO a ,由铁水温度及成分可计算铁水中Si 的活度系数Si f 。炉内CO 分压CO P 可近似看做与鼓风压力相等。一般在2~3之间。

植株全硅的测定 2019-8-20 1、原理:植株材料经预灰化、高温灰化、酸化等环节,提取全硅,以钼蓝法测定硅含量。测定体系中,通过降低酸浓度(0.03M硫酸5ml,在50ml的最终pH1.2-1.3)、加入草酸以抑制磷的干扰。体系pH过低,灵敏度下降,pH过高,本底增加。 2、植株全硅标准提取法:称取粉碎植株样品0.10xxg,放入30ml镍坩埚中,先在通风厨中用电炉预灰化,加几滴双氧水,于马弗炉中灰化成白色,(500-600度,3-4小时左右),冷却后,加氢氧化钠2g,酒精灯加热5分钟,旋转坩埚使坩埚壁粘接灰分得以接触碱,酒精灯继续加热15分钟,取下冷却,加蒸馏水20ml,浸泡提取物过夜,溶解后,坩埚内容物全部洗入装有5ml5M硫酸的50ml容量瓶中,定容、混匀、过滤,为待测液,塑料瓶中储藏。 植株全硅快速提取法:称取过60目筛的烘干样0.10xxg,于50ml聚丙烯塑料管中,加5ml 40%(10N)氢氧化钠(注意:不能用玻璃容器配制氢氧化钠溶液,否则会造成空白增加),5ml 水,混匀,灭菌锅中121℃保持20分钟,取出,加5M硫酸5ml中和,加水到40ml,混匀待测。 3、测定(钼蓝法):取植株消煮液2ml(视含量,20-120ug)及空白液,于50ml容量瓶中,加水到15ml左右,加2滴2,4二硝基酚指示剂,用1N 氢氧化钠和0.3M硫酸调整到微黄,混匀,放置15-20分钟,加0.3M硫酸、5%钼酸铵各5ml,摇匀,放置5分钟,加5%草酸、1.5%Vc各5ml,定容,20分钟后700nm比色。 4、标准曲线: 以1000mg SiO2/L(467mgSi/L)标准溶液,按下表吸取入50ml容量瓶,同上加入试剂测定,最后两行消光值可能大于1,适于线性范围较好的分光光度计用。 SiO2(ppm) 吸取1000mg 标准SiO2/L(ml) 00 20.1 40.2 60.3 100.5 140.7 5、计算:全硅含量(%)=硅浓度(ug/ml)*50ml*取用倍数/重量g/10000 6、试剂 6.1 5M硫酸:取25ml浓硫酸,在搅拌情况下加入到75ml水中。 6.2 硝基酚指示剂:0.2g 2-6-二硝基酚或2-4-二硝基酚溶于100ml水中(饱和)。 6.3 1N 氢氧化钠: 4g氢氧化钠水溶解,定容1000ml,塑料瓶盛放。 6.4 0.3M 硫酸:上述5M硫酸60ml加水定容到1000ml,塑料瓶盛放。 6.5 5%草酸溶液:50g草酸溶于约1000ml热水中,塑料瓶盛放。 6.6 5%钼酸铵溶液:50g钼酸铵溶于约1000ml热水中,塑料瓶盛放。 6.7 1.5%Vc:称取3g Vc溶于200ml 水中,当天配制。 6.8 1000mg/L 标准硅溶液:市场购买。 石英砂熔融方法(NY/T 1121.15-2006)不对 称取经105度除水2小时的分析纯石英砂0.5000g,加无水碳酸钠(分解温度744度)4g,搅匀,1000度熔融5-10分钟,稍冷后放入250ml烧杯中,加玻璃盖,在开口处加热水溶解熔块,之后水中浸泡至完全溶解,无损转移到500ml容量瓶中定容,并尽快转移到塑料瓶中储存。此液浓度为1000mgSiO2/L,可经过不同的稀释,形成工作液。注意,石英砂过量后形成的高浓度硅液在pH 3以下酸性环境中经过一段时间后易形成胶状物,应在其凝聚前稀释

高炉铁水含硅量 刘晓英 西安建筑科技大学冶金工程学院陕西西安 摘要:为了有效地控制高炉冶炼过程,多年以来,对铁水Si含量预测方法的研究始终是生铁生产中的重要课题。目前,混沌时间序列预测法①在天气水电等方面得到成功的应用,本文基于混沌加权一阶局部预测法模型②,在预测器拟合过程中,采用矩阵、向量拟合取代单一变量拟合,对预测模型进行了一定的修正,随后选取国内有代表性的中型高炉为例,对[Si]含量数据进行离散预报,取得良好效果,并得出混沌特征参数Kolmogorov熵③的大小直接影响着预报命中率的高低。其越大,系统越复杂,Si含量预报命中率就越低,而对同一座高炉,熵值决定后续Si含量序列的波动情况,也会对预报命中率产生影响。 关键词:高炉冶炼铁水含硅[Si]量可预测性混沌预测模型 中图分类号:TF 对高炉复杂系统的建模与控制是当今冶金科技发展的前沿课题,其中对高炉炉温的预测与控制是难点所在。长期以来,多数工作是将高炉冶炼过程视为随机过程加以建模和控制,建立了一系列的高炉铁水含硅量[si]预测模型。这些模型在不同时期及不同生产条件下都曾起到一定的作用,但同时也各有一定的局限性,因此有必要建立新的[si]预测模型.非线性动力学的研究 表明,一些看起来貌似随机的过程实际并不是随机的而是混沌的。因此,可以尝试从混沌动力学的角度智能地剖析高炉冶炼过程来预测[si]。 文献④通过计算饱和关联维数定量的证明了山东莱钢1号高炉、山西临钢6号高炉冶炼过程具有混沌性,这为将混沌时间序列预测方法用于这两座高炉的[si]预测提供了理论依据.本文在文献④的基础上,对前述两座高炉的[si]进行了混沌局部线性一步、二步预测,取得了很好的效果。 高炉冶炼过程是一个高度复杂的非线性过程,仅从化学反应动力学⑤角度考察,据不完全统计,炉内发生的主要学反应就多达108种。高炉炼铁工艺中,通常以铁水[si]含量反映高炉炉缸的物理温度,简称炉温,把它作为冶炼程控制的主要指标.由于铁水[si]的控制与高炉冶炼过程的炉况稳定性、生产效率(利用系数)、能耗(比)和铁水质量([Js])之间关系密切,因此,对[si]的操作控制技术成为衡量高炉工长操作水平高低的重要依据⑥。国内外开发出来的“炉炼铁优化专家系统”,衡量其水平高低的关键指标之一就是看[si]预报和控制效果。 目前,对铁水[si]的预报工作大多建立在随机性序列基础上,效果并不理想,特别是对于我国现有的大量炉况波动较大的中小高炉,[si]预报和控制依然是个难题.自从Mandelbrotl975年提出分形(fractal)概念以来,以邯郸钢铁公司7号高炉在线采集的2000炉铁水含硅量[si]数据为样本,对[Si]时间序列作了基于逆序数的平稳性检验.然后,在关联积分的基础上,定义了衡量不同时间序列间动力学相似性的“距离”,通过等分采集得到的[si]序列,计算子序列间的“距离”,发现了高炉冶炼过程中存在显著的动力学结构突变性,最后应用DVV算法分析动力学性质变动下,高炉铁水含硅量[Si]的可预测性⑦。 混沌局部线性预测模型能够很好地用于莱钢1号高炉、临钢6号高炉铁水含硅量预测,在『Si]+0.1%的范围内,一步预测的命中率均在80.0%以上,有的甚至近90.O%,对于国内中小型高炉的其他预测模型还难以达到如此命中效果,对实际生产有很好的指导作用.分析结果表明[si]序列的方差不具备平稳性;然后,从高炉冶炼过程内部动力学突变性的角度解释[Si]序列的不平稳性,通过关联积分定义了度量时间序列间动力学“距离”的物理量d。,从而有效地检测了高炉冶炼规律发生突变的具体炉次;最后运用DVV算法对[Si]序列做定性的确定性分析;虽然高炉冶炼过程的内部动力学结构变动频繁造成诸多预报和控制模型应用效果不理想归1,但是这种演化过程是由众多有序行为(喷煤、调节风量、高炉热惯性等)组合而成的,DVV检验结果体现出较强的确定性,对[si]序列做满足工业要求的短期预测控制1剖是可行的. 利用重标级差分析(R/S)和盒维数计算方法,以山东莱钢1号高炉和山西临钢6号高炉在线采集的[si]时间序列为样本,证明高炉[si]时间序列长程负相关的分形时间序列,找到了以往把[si]序列当作随机序列处理的诸多预报和控制模型应用效果不理想的根源.同时对统

高炉铁水硅含量预测模型 一、摘要 1.模型概述: 高炉炼铁是钢铁工业的上游主体工序,作为国民经济支柱产业的重要组成部分,它对钢铁工业的发展与节能降耗都有重要的地位。高炉冶炼过程是一个高度复杂的过程,其运行机制往往具有非线性、时变、高维、大噪声、分布参数等特性,其自动化是20世纪下半叶以来冶金自动化领域一直没有攻下的自动化学科难题。高炉炉温预测模型是炼铁过程自动控制的核心数学模型,而提高炉温预测命中率是模型开发的关键难题。 本文针对高炉炼铁过程中铁水温度的高低问题,寻找炉温,即高炉铁水硅含量,与各个参数之间的关系,试图建立铁水硅含量的预测模型。该模型将主要采用回归模型的思路,利用最小二乘法等算法,根据所给的实际生产数据计算出料速、透气性指数、铁量差、风温与风量之间的关系,并通过这些参数与高炉铁水硅含量的关系对炉温进行有效的预测 本文在高炉炉温控制方程的基础上,将其离散差分方程视作一种变系数的线性方程,利用变系数回归的相关理论,对该方程进行参数估计,从而建立了高炉铁水w(Si)预测控制的变系数回归模型。 2.关键字: 变系数,回归模型,最小二乘法,铁水硅含量

二、问题的提出 基本情况与问题重述 高炉生产时从炉顶装入铁矿石、焦炭、造渣用熔剂(石灰石),从位于炉子下部沿炉周的风口吹入经预热的空气。在高温下焦炭(有的高炉也喷吹煤粉、重油、天然气等辅助燃料)中的碳同鼓入空气中的氧燃烧生成的一氧化碳和氢气,在炉内上升过程中除去铁矿石中的氧,从而还原得到铁。炼出的铁水从铁口放出。铁矿石中未还原的杂质和石灰石等熔剂结合生成炉渣,从渣口排出。产生的煤气从炉顶排出,经除尘后,作为热风炉、加热炉、焦炉、锅炉等的燃料。高炉冶炼的主要产品是生铁,还有副产高炉渣和高炉煤气。 本文将根据某一组特定的高炉生产数据,建立铁水硅含量与各影响参数的数学预测模型。事实上,影响铁水硅含量(即炉温)的因素很多,大体上分为两大类:状态参数和控制参数。状态参数包括料速、透气性指数、风口状况、铁水与炉渣成分等;控制参数包括入炉原料的性质(成分、比重、配料比等)、装料方式、风量、风温、富氧量等,各个因素之间也存在交互影响。这些参数能反映高炉炉温的变化。在正常状态下,炉温向凉时,风量会有所上升、风压平稳逐步下降、料速增大、透气性指数增大。 从大量的资料查阅获知如下情况: 1.料速的变化可以反映炉温的状态。当炉温向热时,料速由快变慢,当炉温向凉时,料速由慢变快。料速的大小可以通过每小时下料批次来计算获得。 2.透气性指数的值在某一范围内,表示炉况顺行,小于某一数值,表示炉况难行,更小时就表明炉子悬料。 3.铁量差指的是理论出铁量与实际出铁量之差。当铁量差为一个较大的正值时,说明炉缸里还有一定量的铁水未出尽,这些滞留的铁水使铁水硅含量升高。如果铁量差保持在较小的范围内,表示炉缸保持热平衡状态。当铁量差为较大的负值时,炉缸的热平衡被打破,导致铁水硅含量降低。 4.风温主要是直接影响到炉缸温度,并间接的影响高炉高度方向上温度分布的变化,以及影响到炉顶温度水平。高炉鼓风的温度。风温越高,鼓风带入炉内的热量越多,高炉的燃料比越低。因此,通常都将风温用到高炉可能接受的最高水平。高炉接受风温的程度主要决定于冶炼条件。原料、燃料质量越好,喷吹燃料越多,鼓风湿度越高,炉况越稳定、顺行,高炉能接受的风温越高。中国高炉风温多在900~1250℃之间;工业发达国家的高炉风温多在1150~1350℃之间。增减风温是调节炉况的重要手段,提高风温可以使炉温升高,降低风温可以使炉温降低。但先进的高炉多把风温稳定在最高水平,而用调整燃料喷吹量或鼓风湿度的办法来调节炉况。只有在非常必要时才降低风温。这样可以获得较低的燃料比。 5.风量引起的炉料下降速度和初渣中FeO的含量的增减,以及煤气流分布的变化,都会影响到煤气能的利用程度和炉况顺行情况,这也表示对高炉内直接还原和间接还原的比例有一定的影响,这些都会影响到炉缸温度。单位时间进入高炉的风在标准状态下的体积(m3/min或m3/h)。在相同条件下,风量越大,产量越高。高炉风量首先取决于高炉容积,一般是每立方米炉容2.0~2.2m3/min。由于风量的测定常因漏风和仪表本身误差而失准,而风量又与焦炭和喷吹燃料的消耗量成正比,故高炉操作人员多习惯于以冶炼强度来估量风量。又因在同一条件下,高炉上料批数与风量成正比,故高炉操作者实际上是按上料批数来控制风量的。冶炼强度取决于原料、燃料质量和冶

水中硅酸盐硅含量的测定方法 水中硅的测定有重量法和比色法两种,重量法适用于硅含量较高(20毫克/升以上)的水样,比较精确,但甚繁杂,一般都采用钼酸盐比色法(钼黄法或硅钼蓝法)。 一、原理 在PH值近乎1.2的酸性溶液中,钼酸铵能与活性硅酸盐反应生成黄色的硅钼酸,其成分大致是 SiO2·12MoO3·nH2O。因为硅酸标准溶液配制相当麻烦,加上此硅钼酸溶液的黄色与适当PH条件下铬酸钾溶液的黄色相似,故测定时往往用铬酸钾溶液作永久性标准色阶。 水中磷酸盐也能与钼酸铵反应,生成黄色物质(磷钼酸),对本测定有干扰。加入草酸可促使磷钼酸分解消除干扰,亦可用计算法进行校正。每毫克P2O5应从所测的硅酸数值中减去0.5毫克。 用硫酸酸化可减低单宁(或鞣酸)的干扰。铁离子形成黄色[FeCl6]3-络离子,对本测定也有干扰,但一般水中铁的含量不会超过20毫克/升,对本测定影响极小。 水的混浊与颜色对本测定的干扰,可作重叠比色以抵消灌用磷酸钙胶状沉淀褪色,也可用氧化褪色法消除之。 普通玻璃的主要成分是硅酸盐,用玻璃瓶装试剂与水样,会使溶液中硅酸盐增加。故本法参与钼黄反应的试剂和水样,应尽量用塑料瓶或里面涂蜡的玻璃瓶盛装。 二、试剂 1、10%钼酸铵溶液称取10克分析纯钼酸铵[(NH4)6Mo7O24·4H2O]溶于少量纯水,并稀释到100毫升,若所得溶液混是,可滴加浓氨水直至澄清为止。 2、1:1盐酸将等体积的分析纯浓盐酸与纯水混合。

3、铬酸钾溶液称取(在105℃烘干的)铬酸钾0.630克,溶于纯水中,全部转入1000毫升容量瓶内,并稀释至刻度(T=0.10毫克SiO2/毫升)。 4、1%硼砂溶液称取10克硼砂(Na2B4O7·10H2O)溶于少量纯水中,并稀释到1升。 5、10%草酸溶液称取10克草酸(H2C2O4·2H2O)溶于少量纯水中,并稀释到100毫升。 三、测定步骤 1、水样的处理若水样有色或混浊影响测定时,最好和不吸附硅酸盐的磷酸钙胶状沉淀来褪色。处理如下:在200毫升容量瓶中用移液管加入100毫升水样,加1毫升2.5%磷酸二氢钠溶液,摇匀,再加1毫升10%氯化钙溶液和1毫升2.5%氢氧化铵溶液。用纯水将溶液稀释到刻度,混匀后静置20分钟,用干滤纸过滤,取滤液50毫升(相当于25毫升水样)进行分析。 若用上述方法尚不能使水样褪色,则可进一步将滤液氧化:在100毫升滤液中,加数毫升1:1盐酸和少许固体过硫酸铵,加热煮沸至溶液颜色褪去。若还不褪色,可再加少许过硫酸铵再煮沸。待溶液冷却后,取50毫升此溶液进行比色。 2、色阶的配标准制取8支50毫升比色管分别按下表加入铬酸钾溶液,并在各管中分别加入25毫升硼砂溶液,用纯水稀释到50毫升,充分摇匀。放置5-10分钟,加1.5毫升草酸溶液(若确知没有磷酸盐则可不加),充分摇匀。放置2分钟后,即与模拟标准色阶进行目视综合比色,15分钟内要比色完。 四计算 硅酸盐(毫克SiO2/升)= V S/V x*C S*f 式中:V S、C S为等色时标准管的体积(毫升)及浓度(毫克SiO2/升); V x为等色时水样管的体积(毫升); f为水样的体积校正因数。

高炉炼铁影响铁水含硫量因素的分析 赵亮何志军靳晓勤依卓李远游靳恩东 (辽宁科技大学,鞍山 114051) 摘要本文运用Minitab进行数学分析某炼铁厂高炉生产数据,确定得出影响高炉铁水硫含量的因素有富氧率、铁水温度、焦炭灰分、铁水硅含量以及风温;同时对铁水硫含量以及其影响因素进行回归分析、方差分析和稳定性分析得出高炉铁水硫含量与其影响因素的关系式为:S%=0.3137-0.00018555T-0.002781X-0.031342Y,其中T为高炉铁水温度,℃;X为富氧率;Y为铁水硅含量。 关键词 Minitab 硫含量高炉冶炼 Analysis of Blast Furnace Ironmaking Factors Affecting Sulphur Content in Hot Metal Zhao Liang He Zhijun Jin Xiaoqin Yi Zhuo Li Yuanyou Jin Endong (University of Science and Technology Liaoning, Anshan, 114051) Abstract This paper mathematically analyzed the production data of the iron blast furnace with Minitab, which indicates that the factors affecting the sulfur content in hot metal are the ratio of oxygen enrichment, the molten iron’s temperature, coke ash, the silicon content of molten iron as well as the blast temperature. At the same time, it carried out regression analysis, variance analysis and stability analysis to investigate the sulfur content in hot metal and its influence factors, from which it can conclude the relation of the sulfur content in blast furnace and its influence factors is as following: ℃S%=0.3137-0.00018555T-0.002781X-0.03Si%. The T is for the temperature of the molten iron in blast furnace , and the X is for the ratio of oxygen enrichment. Key words Minitab, sulfur content, blast furnace process 1 前言 随着世界经济的发展,高新技术的广泛应用,各个行业对钢材质量的要求越来越高。一般地说,市场要求钢材具有强度高、低温韧性好、冷成型性能和焊接性能良好等特性。硫是钢铁产品中的一种有害元素,它对钢的性能存在多方面的影响。从冶炼角度考虑,要求每道工序都要尽可能地降低产品中的硫含量,从而达到降低成本,增加效益的目的,而高炉炼铁中,无论从动力学还是热力学来讲都有利于硫的脱除。因此在目前形势下,对高炉炼铁这一工序而言,怎样降低铁水中硫含量是一项重要的课题。高炉铁水的脱硫是整个钢铁生产中最重要的脱硫环节,也是冶炼优质生铁的首要问题。所以探究高炉生产因素对高炉铁水硫含量的影响规律就显得尤为重要。经过相关分析和高炉操作者的经验得到在高炉生产诸多影响因素中铁水硅含量、铁水温度、富氧率、焦炭灰分以及风温对铁水硫含量影响较大,其中硅含量可以影响到硫的活度,使硫可以更辽宁省教育厅基金(L2011041)和辽宁科技大学重点基金(2012CX05)。 赵亮,男,硕士,从事钢铁冶金研究工作,934063251@https://www.doczj.com/doc/3d8664916.html,

硅酸盐中二氧化硅含量的测定 氟硅酸钾容量法 实验原理:测定二氧化硅的氟硅酸钾法,是根据硅酸在有过量的氟离子和钾离子存在下的强酸性溶液中,能与氟离子作用生成氟硅酸离子SiF 6 2- ,并进而与钾离子作用生成氟硅酸钾(K2 SiF 6 )沉淀。该沉淀在热水中定量水解生成相应的氢氟酸,因此可以用酚酞作指示剂,用NaOH 标准溶液来滴定至溶液呈微红色即为终点。其反应方程式如下:SiO32- + 6F- + 6H+SiF62- + 3H2O SiF62- + 2K+K2 SiF6 K2 SiF6 + 3H2 O 2KF + H 2 SiO3+ 4HF 4HF + NaOH NaF + H2 O 在上述反应中,一个摩尔的SiO32- 转变为四个摩尔的HF ,而HF 与NaOH 反应的摩尔比是1:1 ,由此可知,被测物SiO2 与NaOH 是按1:4 的摩尔比进行化学计量的,即所消耗的每一摩尔的NaOH 仅相当于四分之一摩尔的SiO2,按此关系计算SiO2 的含量。 要使反应进行完全,首先应把不溶性的二氧化硅或不溶性的硅酸盐变为可溶性的硅酸;其次要保证溶液有足够的酸度;还必须有足够的氟离子和钾离子存在。 在水泥分析中,对可溶于酸的样品如普通水泥熟料,纯熟料水泥

以及不含酸性混合材料的各种硅酸盐水泥和矿渣水泥等,可以直接用酸分解。对于不能用酸分解的试样,多采用碳酸钾作熔剂,熔融后再进行分解。其中用硝酸分解试样比用盐酸好些,因用硝酸分解样品不易析出硅酸盐凝胶,同时由于在浓硝酸介质中氟铝酸盐比在同体积的浓盐酸介质中的溶解度大的多,可以减少铝离子的干扰。溶液的酸度应保持在3mol·L -1 左右,过低易形成其它盐氟化物沉淀而干扰测定,但酸量过多会给沉淀的洗涤与中和残余酸的操作带来麻烦,亦无必要。所用的硝酸应一次加入,预防析出硅胶,使测定结果偏低。 氟硅酸钾沉淀完全与否,和溶液体积的关系不是太大,一般在80mL 以内均可得到正确的结果。但在实际操作中,保持在50mL 左右,温度低于30℃以使氟硅酸钾沉淀的反应进行完全。但是当溶液中铝离子的浓度较高时,则易生成难溶性的氟铝酸钾沉淀,这不仅使过滤缓慢,且往往引起分析结果偏高,为消除铝的影响,在能满足氟硅酸钾沉淀完全的前提下,适当控制氟化钾的用量。在一般情况下,于50 ~60mL 溶液中含有50 mg 左右的二氧化硅时,加 1 ~1 .5g 氟化钾已足够。 在一般情况下,沉淀用5% 氯化钾水溶液洗涤2 ~3 次,并控制洗涤液的体积在20 mL 左右,不致引起氟硅酸钾产生明显的水解。如夏天温度较高,可改用5% 氯化钾—25% 乙醇溶液洗涤沉淀。 洗涤过的沉淀在滤纸上放置的时间对测定结果无影响,因此可同时进行几个样品的过滤和洗涤,但中和残余酸时应逐个进行。

太钢高炉降低铁水硅含量的实践 1. 概况 太钢不锈钢股份有限公司目前有三座高炉,炉容分别为3号炉1800m3、4号炉1650m3、5号炉4350m3。1991年~1998年上半年,4号高炉第一代(1350m3)烧结矿配比只有55%~65%,大量使用了进口球团矿。2002年底尖山铁矿提铁降硅工程投入使用,烧结矿品位提高到59%~60.3%,SiO2降低到4.5~5%,将烧结碱度提高到1.75~1.85%。2003年一季度高炉入炉品位达到60.36%,之后高炉综合入炉品位长期保持在60%左右,渣铁比减少到270~290kg/t。4号高炉第二代(1650m3)2000年11月扩容大修后投产,目前已到炉役后期。5号高炉2006年10月份投产后利用系数、煤比和燃料比逐年进步,但铁水硅含量平均值高且稳定性差,2008年平均[Si]0.52%,σ[Si]达0.193%,个别月份高达0.247%。3号高炉2007年7月扩容大修后投产,顺行状况相对最好,但使用的料种杂,成分、粒度及性能变化区间宽。煤比提高到190kg/t以上时,干除尘灰碳含量增加,在高系数、高煤比、较低燃料比冶炼条件下,渣铁排放的负荷加重。 2008年下半年以来,钢铁产品出厂价格和使用的原燃料价格比以往发生了较大幅度的变化,炼铁系统降低生产成本提升EV A成为生产的主流。许多降低铁水含硅量的措施与降成本提升EV A的方向是一致的,如多用烧结矿,少用球团矿,喷吹用煤多配烟煤,少配无烟煤。为确保各高炉不同生产条件下,实现长周期炉况稳定顺行和低硅低硫高温铁水冶炼,太钢进行了较长时间的探索,并取得了一定的阶段成效。 2. 太钢高炉铁水硅含量长期偏高的原因分析 2.1. 原燃料条件相对较差 太钢三烧的烧结矿与宝钢比,同样碱度时转鼓强度低3%以上,酸性氧化球团矿SiO2含量比宝钢使用的酸性球团矿高0.9%。2008年5号高炉综合含铁炉料的三元碱度(CaO+MgO)/SiO2平均为1.54,3号、4号高炉平均分别为1.52、1.58。各高炉含铁炉料中峨口铁矿自产的酸性氧化球团配比较高,虽然综合入炉品位在60%左右,但软熔温度偏低,造成软融带位置高,软熔层厚,初渣过早形成,滴落行程长,铁水增硅过程长,初渣中

FCLYSREKS0014二氧化硅的测定—亚铁还原硅钼蓝光度法 F_CL_YS_RE_KS_0014 二氧化硅的测定—亚铁还原硅钼蓝光度法 1. 范围 本法适用于稀土精矿中0.2%~10%二氧化二硅的测定。 2. 原理 试样以碳酸钠,硼酸混合熔剂熔融,以稀盐酸浸取,在0.20~0.25mol/L的酸度下,使硅酸和钼酸铵生成黄色硅钼酸。加入草硫混酸消除磷的干扰,用硫酸亚铁铵将硅钼黄还原成硅钼蓝,光度法测定。 3. 试剂 3.1 混合熔剂:取两份无水碳酸钠与一份硼酸研细混匀。 3.2 盐酸:(1+6)。 3.3 钼酸铵:50g/L;5g钼酸铵用热水溶解,过滤后稀释至100mL。 3.4 草酸混酸:将3g草酸溶于100mL硫酸(1+9)中。 3.5 硫酸亚铁铵溶液:50g/L;称取5g硫酸亚铁铵,加1mL硫酸(1+1),用水稀释至100mL, 搅拌溶解,过滤后使用(一周内有效)。 3.6 二氧化硅标准溶液:称取0.1000g预先在900℃灼烧过1h的二氧化硅(99.990g/L)置于盛 有2g混合熔剂的铁坩埚中,再复盖0.5g混合熔剂。加盖,于950~1000℃马弗炉中熔融30~40min,其间在炉内摇动一次。取出冷却,放入塑料杯中用沸水提取洗净坩埚,在水浴中加热使熔块全溶,待溶液清亮后冷至室温,移入500mL容量瓶中,用水稀至刻度,摇匀,立即转移到塑料瓶中保存待测,此液每mL含20.0μg二氧化二硅。 4. 分析步骤 4.1 测定次数 独立进行两次测定,取其平均值。 4.2 空白实验 随同试料的分析步骤做空白实验。 4.3 试料的测定 准确称取试样0.1~0.2g于铂坩埚中,加2.5g混合熔剂(3.1),混匀,再加入少许熔剂(3.1)复盖表面,于950~1000℃马弗中熔融约30min,取出,摇动坩埚,冷却。将坩埚置于预先盛有100mL热盐酸(3.2)(1+6)的烧杯中,在搅拌下,加热浸取熔块至溶液清亮。用水洗出坩埚,冷却到室温。移入250mL容量瓶中,用水稀释到刻度,摇匀。 分取上述清液2~10mL于50mL容量瓶中,用空白溶液补足到10mL,加10mL水,5mL 钼酸铵溶液(3.3),放置10~15min(室温低于20℃放置20~30min)加15mL草硫混酸(3.4),硫酸亚铁铵溶液(3.5)5mL,摇匀,隔30s后稀释到刻度,摇匀。放置10min,在分光光度计上,波长680nm处,用2cm比色皿,以试剂空白作参比,测其吸光度,从工作曲线求得二氧化硅量。 分取上述空白试样清液10mL于250mL容量瓶中作为空白,其它同试样分析步骤。 5. 工作曲线的绘制 取二氧化硅标准(3.6)0,20,30,40,60,100,140μg分别置于50mL容量瓶中,用水稀释至10mL,各加10mL空白试样溶液,5mL钼酸铵溶液(3.3),以下同试样操作。以吸光度

Si含量的测定方法总结 1.DL(T) 502[1].3-2006 全硅的测定(氢氟酸转化分光光度法) 方法提要 为了要获得水样中非活性硅的含量,应进行全硅和活性硅的测定。在沸腾的水浴锅上加热已酸化的水样,并用氢氟酸把非活性硅转化为氟硅酸,然后加入三氯化铝或者硼酸,除了掩蔽过剩的氢氟酸外,还将所有的氟硅酸解离,使硅成为活性硅。用钼蓝(黄)法进行测定,就可得全硅的含量。采用先加三氯化铝或硼酸后加氢氟酸,再用钼蓝(黄)法测得的含硅量,则为活性硅含量。全硅与活性硅的差为非活性硅含量。 2.二氧化硅(氢氟酸转化分光光度法) 方法原理 为了要获的水样中非活性硅的含量,应进行全硅和活性硅的测定。在沸腾的水浴锅上加热已酸化的水样,并用氢氟酸把非活性硅转化为氢硅酸,然后加入三氯化铝,除了掩蔽过剩的氢氟酸外,还将所有的氢硅酸解离,使硅成为活性硅。用钼蓝法进行测定,就可得全硅的含量。采用先加三氯化铝后加入氢氟酸,再用钼蓝法测的含硅量,即为活性硅量。全硅与活性硅的差为非活性硅含量。 3.氢氟酸转化分光光度法测定水中全硅 水中的全硅包括可溶性二氧化硅和不溶性二氧化硅。不溶性二氧化硅化学性质很不活泼,氢氟酸是唯一较好地使其溶解的酸。本文在沸腾的水浴锅上加热已酸化的水样,并用氢氟酸把不溶性二氧化硅转化为氟硅酸,然后加入三氯化铝溶液,掩蔽过剩的氢氟酸,并将所有的氟硅酸解离,使硅成为可溶性二氧化硅。用硅钼黄法进行测定,可得全硅的含量。该法测定水中高含量全硅准确度高,重现性好,结果令人满意。 4.二氧化硅(可溶性)的测定(硅钼黄分光光度法) 方法原理 在pH约1.2时钼酸铵与水中可溶性硅酸反应生成柠檬黄色可溶的硅钼杂多酸络合物在一定浓度范围内其黄色与二氧化硅的浓度成正比于波长410nm处测定其吸光度并与硅校准曲线对照求得二氧化硅的浓度

国家标准《硅片表面金属元素含量的测定电感耦合等离子体质谱法》 (预审稿)编制说明 一、工作简况 1、立项目的和意义 硅片是半导体制造业的基础材料,由于硅片表面极其少量的金属污染都有可能导致器件功能失效或可靠性变差,硅片在制作使用过程中的金属杂质控制极为重要,硅片表面污染测试既是硅片制造过程中必不可少的监控手段,也是提升后道器件性能的重要方法与指标。电感耦合等离子体质谱分析法通过不断革新,已具备出的超痕量级检测性能和多元素同时快速分析能力,已被成熟使用多年,亟需制定相关产品标准。 2、任务来源 根据《国家标准委关于下达2017年第四批国家标准制修订计划的通知》(国标委综合[2017]128号)的要求,半材标委[2018]1号转发2018年第一批半导体材料国家标准制(修)订项目计划,通知由南京国盛电子有限公司负责牵头编制,北京有研股份有限公司等公司参与,计划号:20141871-T-469,计划于2019年完成 3、项目承担单位概况 南京国盛电子有限公司,是中国电子科技集团公司第五十五研究所全资子公司,专业从事半导体硅外延材料以及第三代半导体外延材料的研发与生产近30年。公司拥有世界一流的半导体外延工艺平台,其中硅外延片、碳化硅外延片、氮化镓外延片的销售与产能能力,连续多年国内第一。公司技术力量雄厚,测试分析手段丰富,拥有多台套、国际先进、全系列的半导体外延材料测试设备。2013年引进的安捷伦7700S电感耦合等离子体质谱仪,长期被用于4”~8”硅外延片产品、外延炉炉况、硅外延片清洗等重要工艺生产过程的质量监控,以及各个厂家硅抛光单晶片表面金属杂质的来料抽检,具有丰富的使用技术与经验。并且公司于2012年成立了江苏省半导体硅外延材料工程技术研究中心,致力于半导体外延材料的测试分析与工艺技术创新研发。因此南京国盛电子有限公司具备该标准起草、制定和相关试验条件与分析能力。 4、主要工作过程 2018年初《硅片表面金属元素含量的测定电感耦合等离子体质谱法》国家标准正式下达计划。2018年3月开始组建标准起草工作组,并详细讨论和填写了标准制(修)订项目落实任务书,收集整理与本标准项目相关的标准、论文、专著等文献资料,并基于所开展研究的实验结果,形成标准讨论稿。 2018年4月,由全国半导体设备和材料标准化技术委员会材料分会主持在北京召开