金属强化机制

一.固溶强化

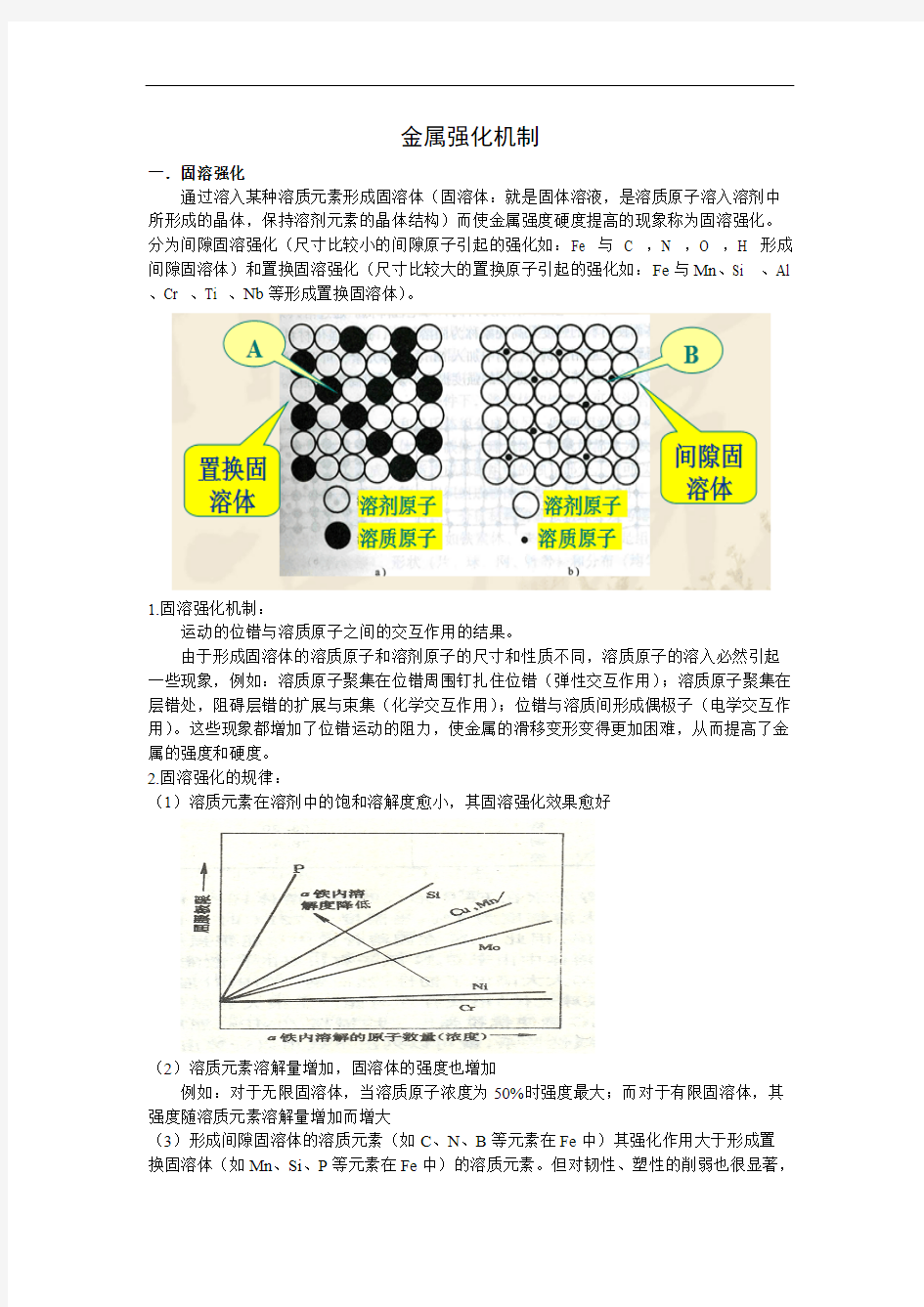

通过溶入某种溶质元素形成固溶体(固溶体:就是固体溶液,是溶质原子溶入溶剂中所形成的晶体,保持溶剂元素的晶体结构)而使金属强度硬度提高的现象称为固溶强化。分为间隙固溶强化(尺寸比较小的间隙原子引起的强化如:Fe 与 C ,N ,O ,H 形成间隙固溶体)和置换固溶强化(尺寸比较大的置换原子引起的强化如:Fe与Mn、Si 、Al 、Cr 、Ti 、Nb等形成置换固溶体)。

1.固溶强化机制:

运动的位错与溶质原子之间的交互作用的结果。

由于形成固溶体的溶质原子和溶剂原子的尺寸和性质不同,溶质原子的溶入必然引起一些现象,例如:溶质原子聚集在位错周围钉扎住位错(弹性交互作用);溶质原子聚集在层错处,阻碍层错的扩展与束集(化学交互作用);位错与溶质间形成偶极子(电学交互作用)。这些现象都增加了位错运动的阻力,使金属的滑移变形变得更加困难,从而提高了金属的强度和硬度。

2.固溶强化的规律:

(1)溶质元素在溶剂中的饱和溶解度愈小,其固溶强化效果愈好

(2)溶质元素溶解量增加,固溶体的强度也增加

例如:对于无限固溶体,当溶质原子浓度为50%时强度最大;而对于有限固溶体,其强度随溶质元素溶解量增加而增大

(3)形成间隙固溶体的溶质元素(如C、N、B等元素在Fe中)其强化作用大于形成置

换固溶体(如Mn、Si、P等元素在Fe中)的溶质元素。但对韧性、塑性的削弱也很显著,

而置换式固溶强化却基本不削弱基体的韧性和塑性。

(4)溶质与基体的原子大小差别愈大,强化效果也愈显著。

3. 实例: 纯Cu 中加入19%的Ni ,可使合金的强度由220MPa 提高到380~400MPa ,硬度由44HBS 升高到70HBS ,而塑性由70%降低到50%,降幅不大。若按其它方法(如冷变形加工硬化)获得同样的强化效果,其塑性将接近完全丧失。

二. 细晶强化

金属的晶粒越细,单位体积金属中晶界和亚晶界面积越大,金属的强度越高,这就是细晶强化,主要分为晶界强化和亚晶界强化两大类。

(1) 晶界强化

实验证明,金属的屈服强度与其晶粒尺寸之间有下列关系:

此式称为霍耳-配奇公式(Hall-Petch 公式)。

式中: σi ——为常数,相当于单晶体的屈服强度;

D ——为多晶体中各晶粒的平均直径;

K ——为晶界对强度影响程度的常数,与晶界结构有关。

σs ——开始发生塑性变形的最小应力

σi 包含着不可避免的残留元素如Mn 、Si 、N 等对位错滑动的阻力。对于铁素体一珠光体组织的低碳钢经过实验确定了这些元素的作用,因此Hall—Petch 公式可以改写为:

式中各元素含量以百分含量代入,各项的系数也就是这些元素的固溶强化系数,即每1%重量百分数可以提高的屈服强度。σ0为单晶纯铁的屈服强度,实际上铁中总是含有微量碳的。σ0值随不同的处理而异。空冷时σ0 =86.24MPa ,炉冷时为60.76MPa 。D 为等轴铁素体晶粒平均截线长,以mm 为单位。

铁素体晶粒细化对提高屈服强度的效果是明显的,D 小时,D 的很小变化将使D -1/2产生较大的变化。上式适用于钢中珠光体含量<30%的组织。

当珠光体量大于30%时,珠光体对材料强度的影响不能忽视,Hall—Petch 公式可以改写为

式中f F 、f P 是铁素体和珠光体的体积百分数,即f F + f P =1;σ0.2和σP 相应为纯铁素体钢和纯珠光体钢的屈服强度。

由公式看出,曲线斜率f F K 1随含碳量提高而变小,从而降低了细化铁素体晶粒的强化作用。相反含碳量提高使珠光体量增加,珠光体对σs 的贡献加大。由此可得出结论:与细化晶粒有关的提高钢强度的方法中,钢中含碳量愈低其强化效果愈大;相反在组织中珠光体愈多在微合金化或控制轧制制度下所得到的细化晶粒效果也就愈差。

(2) 亚晶强化

低温加工的材料因动态、静态回复形成亚晶,亚晶的数量、大小与变形温度、变形量有关。

亚晶强化的原因是位错密度增高。亚晶本身是位错墙,亚晶细小位错密度也高。另外有些亚晶间的位向差稍大,也如同晶界一样阻止位错运动。

1. 细晶强化机制:

晶界是位错运动过程中的障碍。晶界增多,对位错运动的阻碍作用增强,致使位错在晶界处塞积(即位错密度增加),金属的强度增加;在单个晶粒内部,塞积的位错群的长度

2

/11-+=D K i s σσ8

.9)51.18.2913.87.3(2/10?++++=-D N Si Mn s σσ2

/112.0-++=D K f f f F P P F s σσσ

减小,应力集中较小,不足于使位错源开动,必须增加外力。

2. 生产中细化晶粒的方法:

(1)、加快凝固速度 (2)、变质处理(如纯铝铸锭) (3)

、振动和搅拌

3. 作用效果:

细化晶粒不仅能提高材料的强度,还可以改善材料的塑性和韧性。因为晶粒越细,单位体积内的晶粒数就越多,变形时同样的变形量可分散到更多的晶粒中发生,以产生比较均匀的变形,这样因局部应力集中而引起材料开裂的几率较小,使材料在断裂前就有可能承受较大的塑性变形,得到较大的伸长率、断面收缩率和具有较高的冲击载荷抗力。

4. 实例:晶粒大小对纯铁力学性能的影响:晶粒的平均直径d(mm)

抗拉强度σb(MPa)延伸率δ(%)9.7

7.0

2.516818421528.830.639.5

三. 位错强化

金属中的位错密度越高,则位错运动时越容易发生相互交割,形成割阶,造成位错缠结等位错运动的障碍,给继续塑性变形造成困难,从而提高金属的强度,这种用增加位错密度提高金属强度的方法称为位错强化。

金属材料经冷塑性变形后,其强度与硬度随变形程度的增加而提高,而塑性、韧性则很快降低的现象为加工硬化或形变强化。

1.加工硬化机制

金属的塑性变形是通过滑移进行的。在塑性变形过程中,由于位错塞积(位错运动过程中遇到障碍受阻)、位错之间的弹性作用、位错割阶等造成位错运动受阻,从而使材料的强度提高。

2.金属强度与位错密度有下图所示的关系:

实验证明,金属强度与位错密度有如图所示的关系。退火态金属的位错密度为106~108/cm 2 ,强度最低,在此基础上增加或降低位错密度,都可有效提高金属强度。加工硬化态金属的位错密度为1011~1012/cm 2 。

金属强度与位错密度关系示意图

(1)、完全无位错存在时,在外力作用下,没有可以发生运动的位错,材料表现极高的强度。

例如铜,理论计算的临界切应力约为1500MPa,而实际测出的仅为0.98MPa。

但制造这种材料非常困难,目前只能在很小尺寸的晶体中实现(晶须),用于研究型的复合材料中。

(2)、在存在位错的晶体材料中,随位错密度的提高,位错运动受交割作用影响加大,材料的强度得到提高。经过冷变形的金属材料,发生了加工硬化,强度可以在相当范围内得到提高,常用的冷轧钢板、冷拔钢丝就是一例。值得注意的是用加工硬化提高强度的材料只能在较低温度下使用,否则因高温发生了再结晶,加工硬化的强化效果将全部消失。3. 实例1:自行车链条板(16Mn钢板)

原始厚度 3.5mm 150HB b=520MPa

五次冷轧后1.2mm 275HB b>1000MPa

实例2:冷拔高强度钢丝和冷卷弹簧是利用加工变形来提高他们的强度和弹性极限;坦克和拖拉机的履带、破碎机的颚板以及铁路的道叉等也都是利用加工硬化来提高他们的硬度和耐磨性的。

4. 冷加工过程中,除了力学性能的变化,金属材料的物理化学性能也有所改变。

例如:冷加工后位错密度增加,晶格畸变很大,给自由电子的运动造成一定程度的干扰,从而使电阻有所增加;由于位错密度增大,晶体处于高能量状态,金属易与周围介质发生化学反应,使抗腐蚀性能降低。

四. 第二相强化

第二相粒子可以有效地阻碍位错运动,运动着的位错遇到滑移面上的第二相粒子时,或切过,或绕过,这样滑移变形才能继续进行。这一过程要消耗额外的能量,需要提高外加应力,所以造成强化。但是第二相粒子必须十分细小,粒子越弥散,其间距越小,则强化效果越好。这种有第二相粒子引起的强化作用称之为第二相强化。根据两者相互作用的方式有两种强化分类:沉淀强化和弥散强化。

1. 沉淀强化机制:

把某一成分的合金加热到固溶度曲线以上,在某一温度保持一定时间,使得B组元充分溶入α固溶体中,然后迅速冷却,抑制B元素析出,得到过饱和α固溶体,这就是固溶处理。经固溶处理后的合金在室温下放置或加热到低于溶解度曲线的某一温度保温,合金将产生脱溶析出,即B将以新相的形式从过饱和α相中弥散析出,这个过程即是时效。通常将在室温下放置产生的时效称为自然时效;将加热到室温以上某一温度进行的时效称为人工时效。随着时效时间的延长,由于弥散新相的析出而使合金的强度、硬度升高,这种现象称为时效硬化。时效硬化即脱溶沉淀引起的沉淀硬化。

固溶与时效处理的工艺过程:

2. 弥散强化机制:

绕过机制:基体与中间相的界面上存在点阵畸变和应力场,成为位错滑动的障碍。滑动位错遇到这种障碍变得弯曲,随切应力加大,位错弯曲程度加剧,并逐渐成为环状。由于两个颗粒间的位错线段符号相反,它们将断开,形成包围小颗粒的位错环。位错则越过颗粒继续向前滑动。随着位错不断绕过第二相颗粒,颗粒周围的位错环数逐渐增加,对后来的位错造成更大的阻力。

切过机制:位错与颗粒之间的阻力较小时,直接切过第二相颗粒,结果硬颗粒被切成上下两部分,并在切割面上产生位移,颗粒与基体间的界面面积增大,需要做功。并且,由于第二相与基体结构不同,位错扫过小颗粒必然引起局部原子错排,这也会增加位错运动的阻力,从而使金属强化。

3. 实例:在普通低合金钢中经常加入微量Nb、V、Ti,这些元素可以形成碳的化合物、氮的化合物或碳氮化合物,在轧制中或轧后冷却时它们可以析出,起到第二相沉淀强化作用。

例如加热到1250℃的Nb 钢,沉淀强化的作用平均每0.01%Nb 可提高屈服强度

19.6MPa 。

表 第二相强化(弥散强化)铜与Cu-Cr 合金及Cu-Zr 合金的性能比较强化方法

合金σ/MPa 软化温度/K 第二相强化Cu-0.7vol%Al 2O 3

Cu-1.2vol%TiB 2

600620873900固熔强化

Cu-0.85Cr

Cu-0.15Zr

592523700700(引用:《提高弥散强化铜合金强度的主要方法》 彭北山 宁爱林 (邵阳学院机械工程学院))

五. 相变强化

相变强化主要是指马氏体强化(及下贝氏体强化),它是钢铁材料强化的重要途径。相变强化不是一种独立的强化方式,实际上它是前述的固溶强化,沉淀硬化、细晶强化等多种强化效果的综合,它是钢铁材料最经济而又最重要的一种强化途径。

1. 马氏体的形成过程:

(a )当奥氏体过冷到M s 点时,首先在晶粒内的某些晶面上生成马氏体晶核,并迅速长大。(b )马氏体转变不依靠已形成马氏体晶体的长大,而且依靠出现新的马氏体晶核,即马氏体形成与t 保无关。

(c )奥氏体常常不能完全转变成马氏体主要源于生产上冷却温度没有真正达到M f 点。

2. 马氏体强化机制:

(1)马氏体点阵为碳所固溶强化

马氏体是碳在α-Fe 中的过饱和固溶体。当奥氏体转变成马氏体时,碳原子的数量由不饱和变成过饱和,点阵由面心立方变为体心立方,碳原子在晶格中的位置也发生了改变,因而引起了晶格畸变,在晶体内部形成了巨大的应力场。碳含量愈多,应力场也就愈大。这个应力场将和晶格体内存在的位错发生强烈的交互作用,阻碍位错的运动,从而起到强化作用。

(2)马氏体转变过程中晶粒得到细化

马氏体的比容比奥氏体的大,在奥氏体转变成马氏体时体积膨胀较大。因此在相变过程中产生很大的内应力。为了减小内应力,在转变产物中形成细小的孪晶。使马氏体的有效晶粒尺寸变小,晶粒间的取向增大,结果使钢的强度、硬度增加。马氏体含碳量愈多晶粒愈细,强度愈高。

(3)位错密度增加

马氏体形成时位错密度可增大到1012/cm2。这是因为马氏体形成过程本身是晶粒原子

面之间的切变过程,切变的结果使马氏体中的位错增多,位错运动的阻力也就增大了。(4)马氏体变形时,有时会发生过饱和固溶体的分解,析出新相,从而阻碍位错运动。

碳原子固溶强化是马氏体最基本的强化机制。

3. 变形对马氏体强化的影响:

(1)原始奥氏体晶粒的大小影响马氏体晶粒的大小

粗大的奥氏体晶粒将形成粗大的马氏体晶粒,反之亦然。细小的马氏体具有高强度。合理的变形工艺将显著地细化奥氏体晶粒。更为突出的是,在奥氏体中所造成的亚结构促使马氏体晶核形成地点的数目增加,并阻止已形成的马氏体长大,从而使马氏体晶粒细化。

(2)奥氏体的塑性变形对马氏体转变按不同钢种、变形条件可有不同的作用有时促进相变,有时又抑制相变,因而也将改变淬火钢中残余奥氏体的数量,从而影响钢材的力学性能。变形使马氏体转变温度的改变也改变了材料中的针状马氏体和片状马氏体的比例。

(3)奥氏体塑性变形会引起奥氏体结构不完善性的增加——使位错密度增加形成位错亚结构

如果变形温度足够高,并在变形后有一定保温时间,就可以通过动态的或静态的回复而发生位错亚结构的多边形化,形成微细的亚晶粒。变形奥氏体中所造成的一切结构不完善性及亚结构都可被其转变产物马氏体所继承,使高温形变热处理钢材的塑性提高,脆性减少,强度提高。

由于变形对马氏体有有利的影响,因此形变热处理材的性能优于通常的热处理材和余热淬火材。钢的高温形变热处理就是要制定合理工艺,充分利用马氏体强化的规律以获得综合力学性能优良的材料。

4. 实例:激光相变强化后晶粒度由原来的8级提高到12级.残余奥氏体(A R)较常规淬火有明显减少,约10~15%.马氏体为针状和板条状混合组织。激光相变强化性能较常规热处理有很大提高:硬度达1000HV0.1以上、红硬性提高80℃,达640℃、耐磨性提高约5倍、韧性

亦有显著改善。高速钢刀具经激光强化后寿命提高2~4倍。(引用:1994年3 金属热处理学报《W18Cr4v高速钢激光相变强化的组织及性能》于家洪,陈传忠,宫秀伟,王世清(山东工业大学))

J I A N G S U U N I V E R S I T Y 材料强化与质量评定细晶强化的机理及其应用 Fine-grain strengthening mechanism and its application 学院名称:机械工程学院 专业班级:机械1402 学生姓名:XX 指导教师姓名:XX 指导教师职称:副教授 2015年8 月

细晶强化的机理及其应用 摘要:通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性[1]。因此,在实际使用中,人们常用细晶强化的方法来提高金属的力学性能。 关键词:定义、细晶强化机制、细化晶粒本质与途径、细晶强化新方法Fine-grain strengthening mechanism and its application Abstract: polycrystal metal is usually composed of many grain, grain size can be used to represent the number of grain per unit volume, the more the number, grain is fine. Experiments show that the fine grained metal at room temperature than coarse grain metal has higher strength, hardness, plasticity and toughness . Therefore, in the practical use, people often use fine-grain strengthening method to increase mechanical properties of the metal. Keywords:definition, fine-grain strengthening mechanism, refining grain essence new methods and ways, fine-grain strengthening 1引言 通过细化晶粒而使金属材料力学性能提高的方法称为细晶强化[2]。 细晶强化机制包括提高塑性机制和提高强度机制。提高塑性的机制是:晶粒越细,在一定体积内的晶粒数目越多,则在同样塑性变形量下,变形分散在更多的晶粒内进行,变形较为均匀,且每个晶粒中塞积的位错少,因应力集中引起的开裂机会较少,有可能在断裂之前承受较大的变形量。提高强度的机制是[3]:晶界增多,而晶界上的原子排列不规则,杂质和缺陷多,能量较高,阻碍位错的通过。 细化晶粒本质[4]:形成足够多的晶核,使它们在尚未显著长大时便相互接触,完成结晶过程。

细晶强化的机理及其应用 摘要:本文讲述了细晶强化的含义及其微观机理,介绍了三种推导Hall-Petch关系式的物理模型,并说明了微量碳在钢铁材料中细晶强化时对Hall-Petch关系式中σ0和k的影响。本文还介绍了一种细晶强化金属材料的新方法-不对称挤压法。 关键词:细晶强化,Hall-Petch关系式,位错。 1 引言 通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。这是因为细晶粒受到外力发生塑性变形可分散在更多的晶粒内进行,塑性变形较均匀,应力集中较小;此外,晶粒越细,晶界面积越大,晶界越曲折,越不利于裂纹的扩展。故工业上将通过细化晶粒以提高材料强度的方法称为细晶强化。 细晶强化的关键在于晶界对位错滑移的阻滞效应。位错在多晶体中运动时,由于晶界两侧晶粒的取向不同,加之这里杂质原子较多,也增大了晶界附近的滑移阻力,因而一侧晶粒中的滑移带不能直接进入第二个晶粒,而且要满足晶界上形变的协调性,需要多个滑移系统同时动作。这同样导致位错不易穿过晶界,而是塞积在晶界处,引起了强度的增高。可见,晶界面是位错运动的障碍,因而晶粒越细小,晶界越多,位错被阻滞的地方就越多,多晶体的强度就越高,已经有大量实验和理论的研究工作证实了这一点。另外,位错在晶体中是三维分布的,位错网在滑移面上的线段可以成为位错源,在应力的作用下,此位错源不断放出位错,使晶体产生滑移。位错在运动的过程中,首先必须克服附近位错网的阻碍,当位错移动到晶界时,又必须克服晶界的障碍,才能使变形由一个晶粒转移到另一个晶粒上,使材料产生屈服。因此,材料的屈服强度取决于使位错源运动所需的力、位错网给予移动位错的阻力和晶界对位错的阻碍大小。晶粒越细小,晶界就越多,障碍也就越大,需要加大外力才能使晶体产生滑移。所以,晶粒越细小,材料的屈服强度就越大。 细化晶粒是众多材料强化方法中唯一可在提高强度的同时提高材料塑性、韧性的强化方法。其提高塑性机制为:晶粒越细,在一定体积内的晶粒数目多,则在同样塑性变形量下,变形分散在更多的晶粒内进行,变形较均匀,且每个晶粒中塞积的位错少,因应力集中引起的开裂机会较少,有可能在断裂之前承受较大的变形量。提高强度机制为:晶界增多,而晶界上的原子排列不规则,杂质和缺陷多,能量较高,阻碍位错的通过。 2 细晶强化的经典理论 一般而言,细晶试样不但强度高,而且韧性也好。所以细晶强化成为金属材料的一种重要强化方式,获得了广泛的应用。在大量试验基础上,建立了晶粒大小与金属强度的定量关系的一般表达式为: σy=σ0+kd-n (1)式中,σy为流变应力,σ0为晶格摩擦力,d为晶粒直径,k为与材料有关的参数,指数n常

细晶强化的机理及其应用 摘要:本文讲述了细晶强化的含义及其微观机理,介绍了三种推导Hall-Petch关系式的物理模型,并说明了微量碳在钢铁材料中细晶强化时对Hall-Petch关系式中σ0和k的影响。本文还介绍了一种细晶强化金属材料的新方法-不对称挤压法。 关键词:细晶强化,Hall-Petch关系式,位错。 1 引言 通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。这是因为细晶粒受到外力发生塑性变形可分散在更多的晶粒内进行,塑性变形较均匀,应力集中较小;此外,晶粒越细,晶界面积越大,晶界越曲折,越不利于裂纹的扩展。故工业上将通过细化晶粒以提高材料强度的方法称为细晶强化。 细晶强化的关键在于晶界对位错滑移的阻滞效应。位错在多晶体中运动时,由于晶界两侧晶粒的取向不同,加之这里杂质原子较多,也增大了晶界附近的滑移阻力,因而一侧晶粒中的滑移带不能直接进入第二个晶粒,而且要满足晶界上形变的协调性,需要多个滑移系统同时动作。这同样导致位错不易穿过晶界,而是塞积在晶界处,引起了强度的增高。可见,晶界面是位错运动的障碍,因而晶粒越细小,晶界越多,位错被阻滞的地方就越多,多晶体的强度就越高,已经有大量实验和理论的研究工作证实了这一点。另外,位错在晶体中是三维分布的,位错网在滑移面上的线段可以成为位错源,在应力的作用下,此位错源不断放出位错,使晶体产生滑移。位错在运动的过程中,首先必须克服附近位错网的阻碍,当位错移动到晶界时,又必须克服晶界的障碍,才能使变形由一个晶粒转移到另一个晶粒上,使材料产生屈服。因此,材料的屈服强度取决于使位错源运动所需的力、位错网给予移动位错的阻力和晶界对位错的阻碍大小。晶粒越细小,晶界就越多,障碍也就越大,需要加大外力才能使晶体产生滑移。所以,晶粒越细小,材料的屈服强度就越大。 细化晶粒是众多材料强化方法中唯一可在提高强度的同时提高材料塑性、韧性的强化方法。其提高塑性机制为:晶粒越细,在一定体积内的晶粒数目多,则在同样塑性变形量下,变形分散在更多的晶粒内进行,变形较均匀,且每个晶粒中塞积的位错少,因应力集中引起的开裂机会较少,有可能在断裂之前承受较大的变形量。提高强度机制为:晶界增多,而晶界上的原子排列不规则,杂质和缺陷多,能量较高,阻碍位错的通过。 2 细晶强化的经典理论 一般而言,细晶试样不但强度高,而且韧性也好。所以细晶强化成为金属材料的一种重要强化方式,获得了广泛的应用。在大量试验基础上,建立了晶粒大小与金属强度的定量关系的一般表达式为: σy=σ0+kd-n (1)

金属强化机制 一.固溶强化 通过溶入某种溶质元素形成固溶体(固溶体:就是固体溶液,是溶质原子溶入溶剂中所形成的晶体,保持溶剂元素的晶体结构)而使金属强度硬度提高的现象称为固溶强化。分为间隙固溶强化(尺寸比较小的间隙原子引起的强化如:Fe 与 C ,N ,O ,H 形成间隙固溶体)和置换固溶强化(尺寸比较大的置换原子引起的强化如:Fe与Mn、Si 、Al 、Cr 、Ti 、Nb等形成置换固溶体)。 1.固溶强化机制: 运动的位错与溶质原子之间的交互作用的结果。 由于形成固溶体的溶质原子和溶剂原子的尺寸和性质不同,溶质原子的溶入必然引起一些现象,例如:溶质原子聚集在位错周围钉扎住位错(弹性交互作用);溶质原子聚集在层错处,阻碍层错的扩展与束集(化学交互作用);位错与溶质间形成偶极子(电学交互作用)。这些现象都增加了位错运动的阻力,使金属的滑移变形变得更加困难,从而提高了金属的强度和硬度。 2.固溶强化的规律: (1)溶质元素在溶剂中的饱和溶解度愈小,其固溶强化效果愈好 (2)溶质元素溶解量增加,固溶体的强度也增加 例如:对于无限固溶体,当溶质原子浓度为50%时强度最大;而对于有限固溶体,其强度随溶质元素溶解量增加而增大 (3)形成间隙固溶体的溶质元素(如C、N、B等元素在Fe中)其强化作用大于形成置换固溶体(如Mn、Si、P等元素在Fe中)的溶质元素。但对韧性、塑性的削弱也很显著,而

置换式固溶强化却基本不削弱基体的韧性和塑性。 (4)溶质与基体的原子大小差别愈大,强化效果也愈显著。 3. 实例: 纯Cu 中加入19%的Ni ,可使合金的强度由220MPa 提高到380~400MPa ,硬度由44HBS 升高到70HBS ,而塑性由70%降低到50%,降幅不大。若按其它方法(如冷变形加工硬化)获得同样的强化效果,其塑性将接近完全丧失。 二. 细晶强化 金属的晶粒越细,单位体积金属中晶界和亚晶界面积越大,金属的强度越高,这就是细晶强化,主要分为晶界强化和亚晶界强化两大类。 (1) 晶界强化 实验证明,金属的屈服强度与其晶粒尺寸之间有下列关系: 此式称为霍耳-配奇公式(Hall-Petch 公式)。 式中: σi ——为常数,相当于单晶体的屈服强度; D ——为多晶体中各晶粒的平均直径; K ——为晶界对强度影响程度的常数,与晶界结构有关。 σs ——开始发生塑性变形的最小应力 σi 包含着不可避免的残留元素如Mn 、Si 、N 等对位错滑动的阻力。对于铁素体一珠光体组织的低碳钢经过实验确定了这些元素的作用,因此Hall —Petch 公式可以改写为: 式中各元素含量以百分含量代入,各项的系数也就是这些元素的固溶强化系数,即每1%重量百分数可以提高的屈服强度。σ0为单晶纯铁的屈服强度,实际上铁中总是含有微量碳的。σ0值随不同的处理而异。空冷时σ0 =86.24MPa ,炉冷时为60.76MPa 。D 为等轴铁素体晶粒平均截线长,以mm 为单位。 铁素体晶粒细化对提高屈服强度的效果是明显的,D 小时,D 的很小变化将使D -1/2产生较大的变化。上式适用于钢中珠光体含量<30%的组织。 当珠光体量大于30%时,珠光体对材料强度的影响不能忽视,Hall —Petch 公式可以改写为 式中f F 、f P 是铁素体和珠光体的体积百分数,即f F + f P =1;σ0.2和σP 相应为纯铁素体钢和纯珠光体钢的屈服强度。 由公式看出,曲线斜率f F K 1随含碳量提高而变小,从而降低了细化铁素体晶粒的强化作用。相反含碳量提高使珠光体量增加,珠光体对σs 的贡献加大。由此可得出结论:与细化晶粒有关的提高钢强度的方法中,钢中含碳量愈低其强化效果愈大;相反在组织中珠光体愈多在微合金化或控制轧制制度下所得到的细化晶粒效果也就愈差。 (2) 亚晶强化 低温加工的材料因动态、静态回复形成亚晶,亚晶的数量、大小与变形温度、变形量有关。 亚晶强化的原因是位错密度增高。亚晶本身是位错墙,亚晶细小位错密度也高。另外有些亚晶间的位向差稍大,也如同晶界一样阻止位错运动。 1. 细晶强化机制: 晶界是位错运动过程中的障碍。晶界增多,对位错运动的阻碍作用增强,致使位错在晶界处塞积(即位错密度增加),金属的强度增加;在单个晶粒内部,塞积的位错群的长度减 2 /11-+=D K i s σσ8.9)51.18.2913.87.3(2/10?++++=-D N Si Mn s σσ2 /112.0-++=D K f f f F P P F s σσσ

论细晶强化 工业上实际应用的金属材料一般是多晶体材料,材料中包含着许多小的晶粒,晶粒与晶粒之间有晶界。实验和理论都证明,金属的晶粒越细,金属材料在常温时的强度、硬度便越高,塑性和韧性也越好。因此,人们常常用细晶强化的方法来提高金属的力学性能。 金属的塑性变形,主要是以滑移方式进行的。所谓滑移,是指晶体的一部分相对于另一部分沿着一定的晶面发生相对移动。通常金属晶体中存在大量的位错,滑移变形是通过位错运动来实现的。 晶界处的塑性变形抗力远较晶粒内的抗力高。这是由于在晶界处原子排列混乱,并聚集了一些杂质,使得滑移过程中的位错运动受到阻碍和制约,增加了塑性变形的抗力。由此可得出细晶强化的推论:若金属材料的晶粒越细,则晶界越多,对位错运动的阻力越大,即塑性变形的抗力增大,强度、硬度增大。 由于多晶体中各晶粒的位向不同,因此当任何一个晶粒滑移变形时,将受到周围不同位向的晶粒的阻碍,这也使塑性变形抗力增加。当金属受力产生塑性变形时,处于软位向的晶粒首先发生塑性变形,但它的塑性变形要受到周围不同位向晶粒的阻碍,特别是受到处于硬位向的晶粒的阻碍,这使得塑性变形的抗力增大。从位向差别影响的分析,也可得出细晶强化的推论:金属材料的晶粒越细,每个晶粒周围不同位向的晶粒增多,特别是处于硬位向的晶粒增多,使得金属强度、硬度增大。 由于晶粒越细,在单位体积中的晶粒数越多,因此金属的总变形量可以分散到更多的晶粒中,使变形均匀。这减少了因变形不均匀而引起的应力集中,使多晶体金属能产生较大的塑性变形而不致破裂。此外,晶粒越细,形成的晶界越曲折,这可阻碍裂纹的扩展。故金属材料的晶粒越细,不仅强度高,而且塑性和韧性也越好。

材料的强化机制: 强韧化意义 提高材料的强度和韧性。节约材料,降低成本,增加材料在使用过程中的可靠性和延长服役寿命希望所使用的材料既有足够的强度,又有较好的韧性,通常的材料二者不可兼得理解材料强韧化机理,掌握材料强韧化现象的物理本质,是合理运用和发展材料强韧化方法从而挖掘材料性能潜力的基础 提高金属材料强度途径 1.完全消除内部的位错和其他缺陷,使它的强度接近于理论强度 2.主要采用另一条途径来强化金属,即在金属中引入大量的缺陷,以阻碍位错的运动 目前虽然能够制出无位错的高强度金属晶须,但实际应用它还存在困难,因为这样获得的高强度是不稳定的,对操作效应和表面情况非常敏感,而且位错一旦产生后,强度就大大下降 强度是指材料抵抗变形和断裂的能力 金属材料的强化 在生产实践中,主要采用在金属中引入大量的缺陷,以阻碍位错的运动的方法来强化金属,包括 1.固溶强化 2.细晶强化 3.第二相粒子强化 4.形变强化 固溶强化 固溶强化:利用点缺陷对位错运动的阻力使金属基体获得强化的方法 溶质原子在基体金属晶格中占据的位置分填隙式和替代式两种不同方式 1.填隙原子对金属强度的影响可用下面的通式表示 2.替代式溶质原子在基体晶格中造成的畸变大都是球面对称的,因而强化效果要比填隙式原子小,但在高温下,替代式固溶强化变得较为重要 细化晶粒可以提高金属的强度 1.晶界对位错滑移的阻滞效应 2.晶界上形变要满足协调性,需要多个滑移系统同时动作,这同样导致位错不易穿过晶界,而是塞积在晶界处,引起强度的增高 位错在多晶体中运动时,由于晶界两侧晶粒的取向不同,加之这里杂质原子较多,增大了晶界附近的滑移阻力,因而一侧晶粒中的滑移带不能直接进入第二个晶粒

LANZHOU UNIVERSITY OF TECHNOLOGY 材料强韧化(结课论文)题目细晶强化机理及其工艺 学生姓名闫旺 学号132080503101 专业班级材料加工工程 任课教师季根顺 学院材料科学与工程学院 日期2014.04.30

细晶强化机理及其工艺 材料加工工程闫旺 132080503101 摘要 金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。这是因为细晶粒受到外力发生塑性变形可分散在更多的晶粒内进行,塑性变形较均匀,应力集中较小;此外,晶粒越细,晶界面积越大,晶界越曲折,越不利于裂纹的扩展。工业上将通过细化晶粒以提高材料强度的方法称为细晶强化。 关键字:细晶强化位错晶界 ABSTRACT Polycrystalline metal is composed of a plurality of grains, the grain size can be used within a number of grains per unit volume expressed as the number, the more fine grains. At room temperature, the metal fine grains have a higher strength, hardness, ductility and toughness of metals coarse grain. This is because the fine grains can be plastically deformed by external force in a more dispersed crystal grains, uniform plastic deformation, the stress concentration is small; Furthermore, the finer the grain size, the larger the grain boundary area, the more tortuous the grain boundary, Vietnam is not conducive to crack. Industry will be through grain refinement to improve the strength of the material is known as fine grain strengthening. Key words:Fine grain strengthening Grain boundary dislocations 一、细晶强化简述 通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。这是因为细晶粒受到外力发生塑性变形可分散在更多的晶粒内进行,塑性变形较均匀,应力集中较小;此外,晶粒越细,晶界面积越大,晶界越曲折,越不利于裂纹的扩展。故工业上将通过细化晶粒以提高材料强度的方法称为细晶强化。 细晶强化的关键在于晶界对位错滑移的阻滞效应。位错在多晶体中运动时,由于晶界两侧晶粒的取向不同,加之这里杂质原子较多,也增大了晶界附近的滑移阻力,因而一侧晶粒中的滑移带不能直接进入第二个晶粒,而且要满足晶界上形变的协调性,需要多个滑移系统同时动作。这同样导致位错不易穿过晶界,而是塞积在晶界处,引起了强度的增高。可见,晶界面是位错运动的障碍,因而晶粒越细小,晶界越多,位错被阻滞的地方就越多,多晶体的强度就越高,已经有大量实验和理论的研究工作证实了这一点。另外,位错在晶体中是三维分布的,位错网在滑移面上的线段可以成为位错源,在应力的作用下,此位错源不断放出位错,使晶体产生滑移。位错在运动的过程中,首先必须克服附近位错网的阻碍,当位错移动到晶界时,又必须克服晶界的障碍,才能使变形由一个晶粒转移到另一个晶粒上,使材料产生屈服。因此,材料的屈服强度取决于使位错源运动所需的力、位错网给予移动位错的阻

1晶体点阵有实际原子、离子、分子或各种原子集团,按一定几何规律的具体排列方式称为晶体结构或为晶体点阵。 2晶格用以描述晶体中原子排列规律的空间格架。 3配位数原子周围最近邻等距离的原子数目;在离子晶体里,一个正离子周围的最近邻负离子数称为配位数。 4晶体缺陷晶体中原子偏离其平衡位置而出现的不完整性区域。 5位错晶体中某处一列或若干列原子有规律的错排。 6位错反应有两个位错合成为一个新位错或有一个位错分解为几个新位错的过程。 7小角晶界两个相邻晶粒位向差小于10 度的晶界称为小角晶界。 8晶面能由于晶界上原子排列不规律产生点阵畸变,引起能量升高,这部分能量称为晶面能。 9固熔体固态下一种组元熔解在另一种组元中而形成的新相。 10间隙相又称为简单间隙化合物非金属原子与过渡族原子的半径的比值小于0.59,化合物具有比较简单的结构称为间隙化合物。 11过冷度实际开始结晶温度与理论结晶温度之间的温度差称为过冷度。 12均匀形核在过冷的液态金属中,依靠液态金属本身的能量变化获得驱动力由晶胚直接形核的过程。 13非均匀形核在过冷液态金属中,若晶胚是依附在其他物质表面上成核的过程。 14形核率单位时间单位体积内所形成的晶核数目。 15相图又称状态图或平衡图表示材料系统中相得状态与温度及成分之间关系的一种图形。成分过冷这种有液相成分改变而形成的的过冷。 16伪共晶这种有非共晶成分的合金得到的共晶组织。 17包晶转变当有些合金凝固到达一定温度时,已结晶出来的一定成分的固相与剩余的液相发生反应生成另一种固相,这种转变为共晶转变。 18扩散第一定律:单位时间内通过垂直于扩散方向的单位截面积的扩散物质量(通称为扩散通量)与该截面处的浓度梯度成正比。。 19科肯道尔效应:由于两种原子扩散速度不同,导致扩散偶的一侧向另一侧发生物质静输送的性质。 20本征扩散:以本征缺陷为媒介发生的扩散称为本征扩散。(处于热平衡状态的晶体内部总存在一定数量的点缺陷,这类点缺陷也称为本征缺陷)。 21非本征扩散:受非本征缺陷控制的扩散称为非本征扩散。(扩散受外界因素,如杂质离子的电价和浓度等控制的而非本征因素,即结构中本征热缺陷提供的空位浓度远小于杂质空位浓度的扩散,称为非本征扩散. 22上坡扩散:原子由低浓度向高浓度处的扩散。) 23下坡扩散:原子由高浓度向低浓度处的扩散。 24反应扩散:通过扩散使固溶体内的熔质组元超过固溶体极限而不断形成新相的扩散过程,称为反应扩散或称相变扩散。 25滑移:滑移是晶体的一部分相对于另一部分沿着晶面发生的平移滑动,滑移后在晶体表面留下滑移台阶。 26滑移系:一个滑移面和该面上一个滑移方向组成一个滑移系。 27单滑移:只有一组滑移系处于最有利的取向(m 最大)时,分切应力最大,便进行单系滑移,即单滑移。 28多滑移:若有几组滑移系相对于外力轴的取向相同,分切应力同时达到临界值,或者由于滑移时晶体的转动,使另一组滑移系的分切应力也达到临界值,则滑移就在两组或多组滑

精品文档细晶强化的机理及其应用 摘要:本文讲述了细晶强化的含义及其微观机理,介绍了三种推导Hall-Petch 关系式的物理模型,并说明了微量碳在钢铁材料中细晶强化时对Hall-Petch 关系式中σ0和 k 的影响。本文还介绍了一种细晶强化金属材料的新方法-不对称挤压法。 关键词:细晶强化, Hall-Petch 关系式,位错。 1引言 通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表 示,数目越多,晶粒越细。实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、 硬度、塑性和韧性。这是因为细晶粒受到外力发生塑性变形可分散在更多的晶粒内进行,塑 性变形较均匀,应力集中较小;此外,晶粒越细,晶界面积越大,晶界越曲折,越不利于裂 纹的扩展。故工业上将通过细化晶粒以提高材料强度的方法称为细晶强化。 细晶强化的关键在于晶界对位错滑移的阻滞效应。位错在多晶体中运动时,由于晶界两 侧晶粒的取向不同,加之这里杂质原子较多,也增大了晶界附近的滑移阻力,因而一侧晶粒中 的滑移带不能直接进入第二个晶粒,而且要满足晶界上形变的协调性,需要多个滑移系统同时 动作。这同样导致位错不易穿过晶界,而是塞积在晶界处,引起了强度的增高。可见,晶界面 是位错运动的障碍,因而晶粒越细小,晶界越多,位错被阻滞的地方就越多,多晶体的强度就 越高,已经有大量实验和理论的研究工作证实了这一点。另外,位错在晶体中是三维分布的, 位错网在滑移面上的线段可以成为位错源,在应力的作用下,此位错源不断放出位错,使晶体 产生滑移。位错在运动的过程中,首先必须克服附近位错网的阻碍,当位错移动到晶界时,又 必须克服晶界的障碍,才能使变形由一个晶粒转移到另一个晶粒上,使材料产生屈服。因此, 材料的屈服强度取决于使位错源运动所需的力、位错网给予移动位错的阻力和晶界对位错的阻 碍大小。晶粒越细小,晶界就越多,障碍也就越大, 需要加大外力才能使晶体产生滑移。所以,晶粒越细小,材料的屈服强度就越大。 细化晶粒是众多材料强化方法中唯一可在提高强度的同时提高材料塑性、韧性的强化 方法。其提高塑性机制为:晶粒越细,在一定体积内的晶粒数目多,则在同样塑性变形量 下,变形分散在更多的晶粒内进行,变形较均匀,且每个晶粒中塞积的位错少,因应力集 中引起的开裂机会较少,有可能在断裂之前承受较大的变形量。提高强度机制为:晶界增 多,而晶界上的原子排列不规则,杂质和缺陷多,能量较高,阻碍位错的通过。 2 细晶强化的经典理论 一般而言,细晶试样不但强度高,而且韧性也好。所以细晶强化成为金属材料的一种 重要强化方式,获得了广泛的应用。在大量试验基础上,建立了晶粒大小与金属强度的定 量关系的一般表达式为: σy=σ0+kd-n(1)式中,σ y为流变应力,σ为晶格摩擦力, d为晶粒直径, k为与材料有关的参数,指数

第40卷 第3期 2005年3月 钢铁 Iron and Steel Vol.40,No.3 March 2005 超细晶钢理论及技术进展 翁宇庆 (中国金属学会,北京100711) 摘 要:叙述了由国家973项目:“新一代钢铁材料的重大基础研究”所开展的超细晶钢理论及技术进展。形变-相变耦合、纳米析出相引起超细晶以及机械制造用钢的超细晶热处理是3个主要手段。相应的组织性能预报、超细晶钢的焊接及化学冶金高洁净、凝固均质化及细化是制造和应用的关键技术。关键词:钢;超细晶;技术 中图分类号:T G14211 文献标识码:A 文章编号:04492749X (2005)0320001208 Progress of Theory and Controlled T echnology of U ltraf ine G rained Steel WEN G Yu 2qing (The Chinese Society for Metals ,Beijing 100711,China ) Abstract :Progress on theories and technologies for ultrafine grained steels in National Project :“Fundamental Re 2search on New Generation Steel ”has been reviewed.Interaction between deformation and phase transformation ,ul 2trafine grain phenomenon caused by nano 2scale precipitates and specific heat treatment for ultrafine grained steels of machinery industry are three major measures.Microstructure prediction ,welding technology for ultrafine grained steels ,high 2cleanness technology in chemical metallurgy and homogeneous distribution of solute in solidification process are key technologies for processing and application.K ey w ords :steel ;ultrafine grain ;technology 基金项目:国家重大基础研究规划(973)———“新一代钢铁材料重大基础研究”资助项目(G1998061500) 作者简介:翁宇庆(19402),男,博士,教授级高级工程师; E 2m ail :weng @https://www.doczj.com/doc/603426321.html, ; 修订日期:2004211206 1997年4月,日本开始了“新世纪结构材料(或超级钢材料)”为期10年的研究计划,提出将现有钢材强度翻番和使用寿命翻番为目标的新一代钢材,称为“超级钢”并在国家组织下开展研究[1]。之后韩国在1998年启动了“21世纪高性能结构钢”、我国在1998年10月启动了“新一代钢铁材料”的国家重大基础研究计划。东亚三国相差不到一年,设立相同目标的研究项目带动了欧美各国钢铁界竞相参与和重视。按照我们的认识,“新一代钢铁材料”的特征是超细晶、高洁净和高均匀(高均质),其研发目标是在制造成本基本不增加,少用合金资源和能源,塑性和韧性基本不降低条件下强度翻番和使用寿命翻番。它的核心理论和技术是实现钢材的超细晶(或超细组织)。本文就我国的进展作简要扼述。 1 超细晶是新一代钢铁结构材料的 核心 钢铁结构材料约占钢铁材料的90%,强韧化是 结构材料的基本发展方向。钢铁材料提高强度的途径主要有4条: (1)通过合金元素和间隙元素原子溶解于基体组织产生固溶强化,它是点缺陷的强化作用; (2)通过加工变形增加位错密度造成钢材承载时位错运动困难(位错强化),它是线缺陷的强化作用; (3)通过晶粒细化使位错穿过晶界受阻产生细 晶强化,它是面缺陷的强化作用; (4)通过第二相(一般为M x (C.N )y 析出相或弥散相)使位错发生弓弯(奥罗万机制)和受阻产生析出强化,它是体缺陷的强化作用。 这4种强化作用中,细晶强化在普通结构钢中强化效果最明显,也是唯一的强度与韧性同时增加的机制。其他3种强化机制表现为强度增加,塑性(有时韧性)下降。发展超细晶钢,就是利用超细晶化发展细晶强化的强韧化作用,其增加屈服强度的效果见图1。 应当对钢铁材料的“超细晶”作一个说明。按

细晶强化的理论及发展 黄一聪 (辽宁工程技术大学材料科学与工程学院阜新123000) 摘要:通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑形和韧性]1[。因此,在实际使用中,人们常用细晶强化的方法来提高金属的力学性能。 关键词:定义、细晶强化机制、细化晶粒本质与途径、细晶强化新方法、位错。 0前言: 通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。这是因为细晶粒受到外力发生塑性变形可分散在更多的晶粒内进行,塑性变形较均匀,应力集中较小;此外,晶粒越细,晶界面积越大,晶界越曲折,越不利于裂纹的扩展。故工业上将通过细化晶粒以提高材料强度的方法称为细晶强化。细晶强化的关键在于晶界对位错滑移的阻滞效应。位错在多晶体中运动时,由于晶界两侧晶粒的取向不同,加之这里杂质原子较多,也增大了晶界附近的滑移阻力,因而一侧晶粒中的滑移带不能直接进入第二个晶粒,而且要满足晶界上形变的协调性,需要多个滑移系统同时动作。这同样导致位错不易穿过晶界,而是塞积在晶界处,引起了强度的增高。可见,晶界面是位错运动的障碍,因而晶粒越细小,晶界越多,位错被阻滞的地方就越多,多晶体的强度就越高,已经有大量实验和理论的研究工作证实了这一点。另外,位错在晶体中是三维分布的,位错网在滑移面上的线段可以成为位错源,在应力的作用下,此位错源不断放出位错,使晶体产生滑移。位错在运动的过程中,首先必须克服附近位错网的阻碍,当位错移动到晶界时,又必须克服晶界的障碍,才能使变形由一个晶粒转移到另一个晶粒上,使材料产生屈服。因此,材料的屈服强度取决于使位错源运动所需的力、位错网给予移动位错的阻力和晶界对位错