文章编号:1002-2082(2008)01-0076-05

金属陶瓷复合涂层的激光熔覆与无裂纹的实现

周圣丰,曾晓雁,胡乾午

(华中科技大学光电子科学与工程学院武汉光电国家实验室激光科学与技术研究部,湖北武汉430074)

摘 要: 鉴于传统的激光熔覆金属陶瓷复合涂层技术主要存在2方面不足:其一,熔覆效率低,导致大面积熔覆时成本昂贵;其二,由于激光熔覆本身的特点,即快速加热与快速凝固,在激光熔覆过程中,热应力极易诱导熔覆层开裂。基于此,综述了国内外激光熔覆金属陶瓷复合涂层的研究进展,指出其存在的主要问题,并提出了激光感应复合快速熔覆的新方法,即感应预热基材的同时快速激光熔覆。该方法不仅可使熔覆效率大大提高而且获得了无裂纹的金属陶瓷复合涂层。关键词: 金属陶瓷;复合涂层;激光感应复合快速熔覆

中图分类号:

T N 249 文献标志码:

A

Realization of laser cladding and crack -free

ceramic -metal composite coatings

ZHOU Sheng -feng ,ZENG Xiao -y an ,HU Qia n -w u

(Wuhan Na tio na l Labo rato ry for Opto electr onics ,Schoo l o f O pto elec tro nics Science and

Engineering ,Huazho ng U niv er sity o f Science a nd Technolog y ,W uhan 430074,China )

Abstract

:The conv entiona l technique fo r the laser cladding ceramic -metal composite coa ting

m ainly has two disadv antages .Firstly ,the efficiency of its pow der depositio n is lo w and it limits the cladding rate,makes the process ra ther ex pensive for cladding o n la rg e areas.Seco ndly,due to some inherent characteristics in laser cladding technique,such as rapid heating and rapid solidification ,the residual stress induced during laser cladding co uld lead to the crack forma tio n in the composite coatings.The status quo of the dom estic and foreig n research o n laser cladding ceramic-m etal composite coa ting technique is review ed.The existing pro blem s are pointed o ut a nd a new solutio n fo r laser inductio n hy brid rapid cladding (LIHRC )is put forw ard ,w hich preheats the substrate before the la ser cladding .The efficiency of this new solutio n is higher than that o f the conv entional laser cladding and crack-free ceramic-metal com po site coating s prepa red by LIHRC.

Key words :ceramic -metal ;com posite coa ting ;laser induction hybrid rapid cladding (LIHRC )

引言

对关键机械零配件表面进行修复,虽然传统方法如堆焊和热喷涂等的效率高,涂层厚度均匀且与基材接合牢固,但由于受热过程缓慢,导致稀释率与热影响区大,陶瓷相烧损严重,而且只适合在平整表面进行熔涂。而激光熔覆技术具有能量密度

高、热变形与热影响区小、稀释率低、激光加工位置可以精确定位等优点,正成为汽车、冶金、交通等领域的关键技术,具有广阔的应用前景

[1-3]

。但由于激

光熔覆自身的特点即快速加热与快速冷却凝固,在材料表面极易形成裂纹,这已成为阻碍激光熔覆技术工业化应用难以逾越的障碍之一。为解决熔覆层

收稿日期:2007-08-20; 修回日期:2007-09-22

作者简介:周圣丰(1977-),男,湖北天门人,博士研究生,主要从事材料加工、表面激光强化与改性的研究工作。

E -mail :zho usf 1228

@https://www.doczj.com/doc/6410124914.html, 第29卷第1期2008年1月 应用光学Jour nal of Applied O ptics

V o l.29N o.1

J a n.2008

裂纹问题,加快推动激光熔覆技术的工业化应用,

总结了国内外激光熔覆金属陶瓷复合涂层的研究现状,提出了激光感应复合快速的新方法,熔覆效率相对于传统激光熔覆技术也大大提高而且金属陶瓷复合涂层无气孔与裂纹。

1 激光熔覆金属陶瓷复合涂层的研究现状

1.1 工艺特点

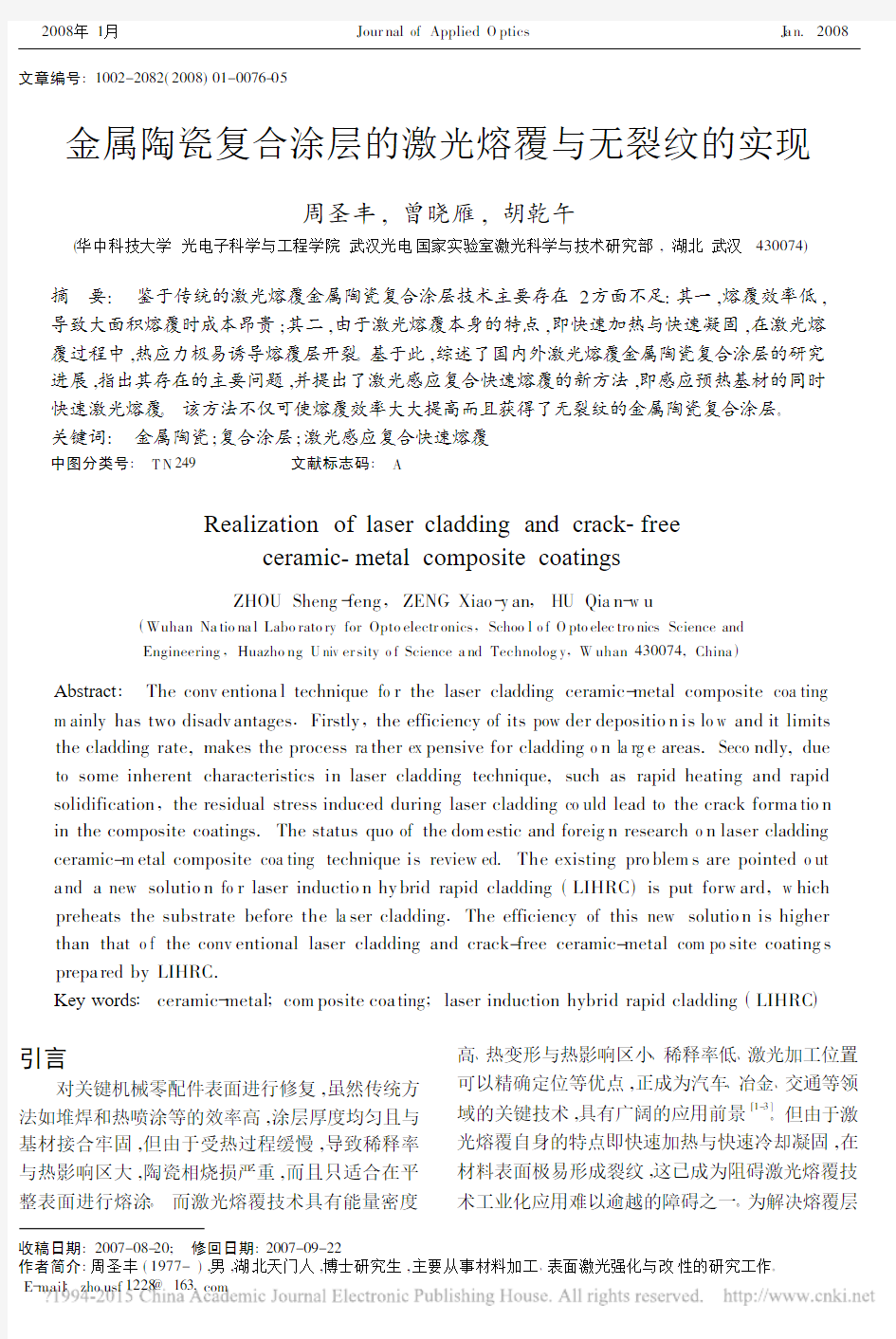

文献[4]系统地总结了预置粉末法与同步送粉法的工艺特点。预置粉末法首先采用粘结剂将合金粉末调和成膏状涂于基材表面,然后进行激光熔覆。该方法虽然简单易操作,但主要缺点是激光加工窗口窄、熔覆效率低,仅局限于平整表面的工件,且有机粘结剂在熔覆过程中极易形成气孔,导致熔覆层开裂。同步送粉法又分为同轴送粉法与离轴送粉法,见图1所示。其基本原理是利用高能束激光辐照基材的同时,将金属陶瓷复合粉末送入熔池,低熔点的金属吸收激光能量后首先被熔化,经激光扫描后,熔化的金属作为粘结剂将高熔点的陶瓷相包覆其中,然后快速冷却凝固形成金属陶瓷复合涂层。相对于预置粉末法而言,同步送粉法具有粉末利用率高、稀释率低、与基材结合牢固、

熔覆层宏观

图1 自动送粉法激光熔覆示意图 Fig .1 Schematic of laser cladding

with auto -f eeding powder

尺寸可控及加工窗口宽等优点。但同步送粉法由于粉末流在与激光束作用前要先聚焦,且聚焦的粉末流尺寸不能大于激光光斑直径,导致粉末喷嘴与基材间可调节的距离很窄,且粉末流量不能过大,否则会对激光能量形成“屏蔽”效应,导致涂层中陶

瓷相大量烧损且不能与基材形成冶金结合。而离轴送粉法的粉末流量与激光束能量可以单独控制,粉末喷嘴与基材间的距离和角度可在较大范围内调节,因此,可使熔覆效率大大提高,特别是多道搭接激光熔覆金属陶瓷复合涂层时,可以大大降低陶瓷相的烧损与熔解,提高熔覆涂层的抗开裂与耐磨损性能。1.2 组织与性能特征

用于激光熔覆的金属陶瓷复合粉末主要是在合金粉末如镍基、钴基与铁基粉末中掺入陶瓷相如W C ,TiC ,SiC 等硬质化合物以满足熔覆层各种性能的要求。相对于TiC 与SiC 而言,由于W C 的密度较大,在激光熔覆过程中不存在上浮与高温氧化的问题,在熔覆涂层内可以保持其高硬度的性能,因此,W C 在激光熔覆金属陶瓷复合涂层中被广泛地使用。李强等人[5]应用预置粉末法在中碳钢上进行了激光熔覆镍基铸造W C 复合涂层的实验,研究发现:复合涂层的显微组织为外延生长的平面晶、胞状晶与柱状晶。XRD 分析结果表明,复合涂层主要由WC ,W 2C ,γ-Ni ,η1-M 6C ,M 23C 6,M 7C 3及Ni 4B 3与Ni 3B 等相结构组成。涂层硬度分布为HV 0.2960-1040,表明从熔池底部到顶部熔池温度伴随着升高,铸造W C 的烧损与熔解变得严重。Chiang 等人[6]采用相同的方法也在高碳钢上应用激光熔覆方法获得了stellite 12+W C 的复合涂层。研究发现,显微组织主要是由树枝晶、共晶、多面状枝晶与未熔解的W C 组成,W C 与Co 基合金相互作用及烧损后生成σ-Co +

M 23C 6+M 6C +M 7C 3等物相结

构。试验结果表明[7],WC 在复合涂层中存在不同形式的烧损。粗颗粒如粒度为(600~900)μm 的烧结W C 主要发生“黑心”式烧损;当W C 的粒度为(125~530)μm 时,主要发生溶解扩散式烧损;对于粒度小于100μm 的铸造W C ,则主要发生溃散式烧损与非均匀长大式烧损。后来吴新伟等人[8]

应用差热分析法证明了激光熔覆镍基W C 复合涂层时还存在反应扩散式烧损。1.3 数学模型

综上所述,陶瓷相的粒度、烧损特征与分布对复合涂层的耐磨损性能与抗开裂性能都有重要的影响。因此,建立激光熔覆金属陶瓷复合涂层的数学模型,对正确理解激光束、复合粉末与基材三者之间的相互作用过程,合理选择陶瓷相颗粒的粒径与激光加工工艺参数都有重要的理论意义与实用价值。曾晓雁等人[9]

应用网格与定量金相法提出了计算碳化钨颗粒平均间距的模型,即:

·

77·应用光学 2008,29(1) 周圣丰,等:金属陶瓷复合涂层的激光熔覆与无裂纹的实现

d =

2πD -0.785f 5

-1(1)

式中:d 表示碳化钨颗粒间的平均间距;f 5表示碳化钨的面积分数;D -表示碳化钨颗粒的平均粒

径。该式表明碳化钨颗粒间的平均间距与颗粒粒径成正比,而随碳化钨面积分数的增加而减小。因此,碳化钨颗粒的质量百分数越高,平均粒径越小,对粘结金属的“阴影保护效应”越强,复合涂层也就具有更优异的耐磨损性能。

早在1992年,Hoadly 等人[10]应用有限元方法模拟了离轴送粉法激光熔覆过程的温度场,在建立模型时他们假设激光熔覆是一个准静态二维模型,并且认为熔覆粉末被吹入激光熔池后快速地混合

均匀。后来Picasso 等人[11]

也应用有限元方法建立了激光熔覆过程的二维静态模型,研究了热毛细管效应与粉末喷射力对熔池的形状、温度场与速度场的影响。由于实际的激光熔覆是一个动态三维过程,因此,上述二维模型的建立虽然对理解激光熔覆过程有一定的帮助,但模型与实际激光熔覆过程相差较大,导致计算结果的实用性并不强。近年来,激光熔覆模型的建立向三维动态方向发展,使模型与实际激光熔覆过程越来越接近,向在线预测与控制熔覆层质量迈进了一大步。Toy erkani 等人[12-13]建立了离轴送粉法激光熔覆过程的三维有限元模型,研究了激光加工工艺参数如激光功率、扫描速度、脉冲形状以及粉末流速对熔覆层几何形状的影响。后来加拿大A.Fathi 等人[14]将上述模型进行了延伸与发展,在该模型中他们认为激光热源由无限个点热源组成,因此,使用移动点热源与重叠原理求解热传导方程。利用该模型可以根据熔覆层的厚度及激光扫描速度精确预测熔池深度、稀释率及激光加热区的温度分布,可实时控制应用,从而为控制与提高熔覆质量奠定了基础。

2 存在的问题与解决方法讨论

从以上文献的研究结果可以看出,激光熔覆金

属陶瓷复合涂层技术并未在工业中得到广泛应用,关键原因是激光熔覆效率低且熔覆层极易产生裂纹。解决激光熔覆金属陶瓷复合涂层开裂的途径主要有:预热与后热、开发专用合金粉末、优化工艺参数、加入稀土元素等。预热与后热方法被认为是最有利于消除裂纹的方法之一,一般是采用加热炉或气体火焰对基材进行预热与后热处理,从而来减小熔覆层与基材间的温度梯度,达到提高熔覆层抗开裂性能的目的。但由于该方法受热过程缓慢,会引

起熔覆层组织粗化,从而导致机械性能恶化。此外,

对于大型零部件如大型轧辊、曲轴等,需要大型的加热炉,长时间的加热与保温容易氧化铁皮,而且装卸极不方便,不但工作效率低,而且还容易灼伤操作人员,应用前景不容乐观。专用合金粉末开发周期长,并在实用期间需要进行大量的实验,导致开发成本高居不下,而通过调整激光工艺参数来抑制熔覆层开裂的作用也有限。添加稀土元素是否有助于提高熔覆层抗开裂性能目前还存在着很大的争议,因此,寻找一种运行成本低、易操作且能提高激光熔覆效率与消除熔覆层裂纹的方法成为了研究人员梦寐以求的目标。

3 激光感应复合快速熔覆新方法

尽管国内外的专家学者提出了许多防止激光熔覆金属陶瓷复合涂层开裂的措施[15],但都未从根本上消除裂纹。基于此,本文提出了激光感应复合快速熔覆的新方法,其基本原理是伦兹定律,即随时间变化的电磁场会形成涡流,根据焦尔效应,涡流可以产生热。因此,利用高频感应加热线圈在

工件表面产生的集肤效应[16]

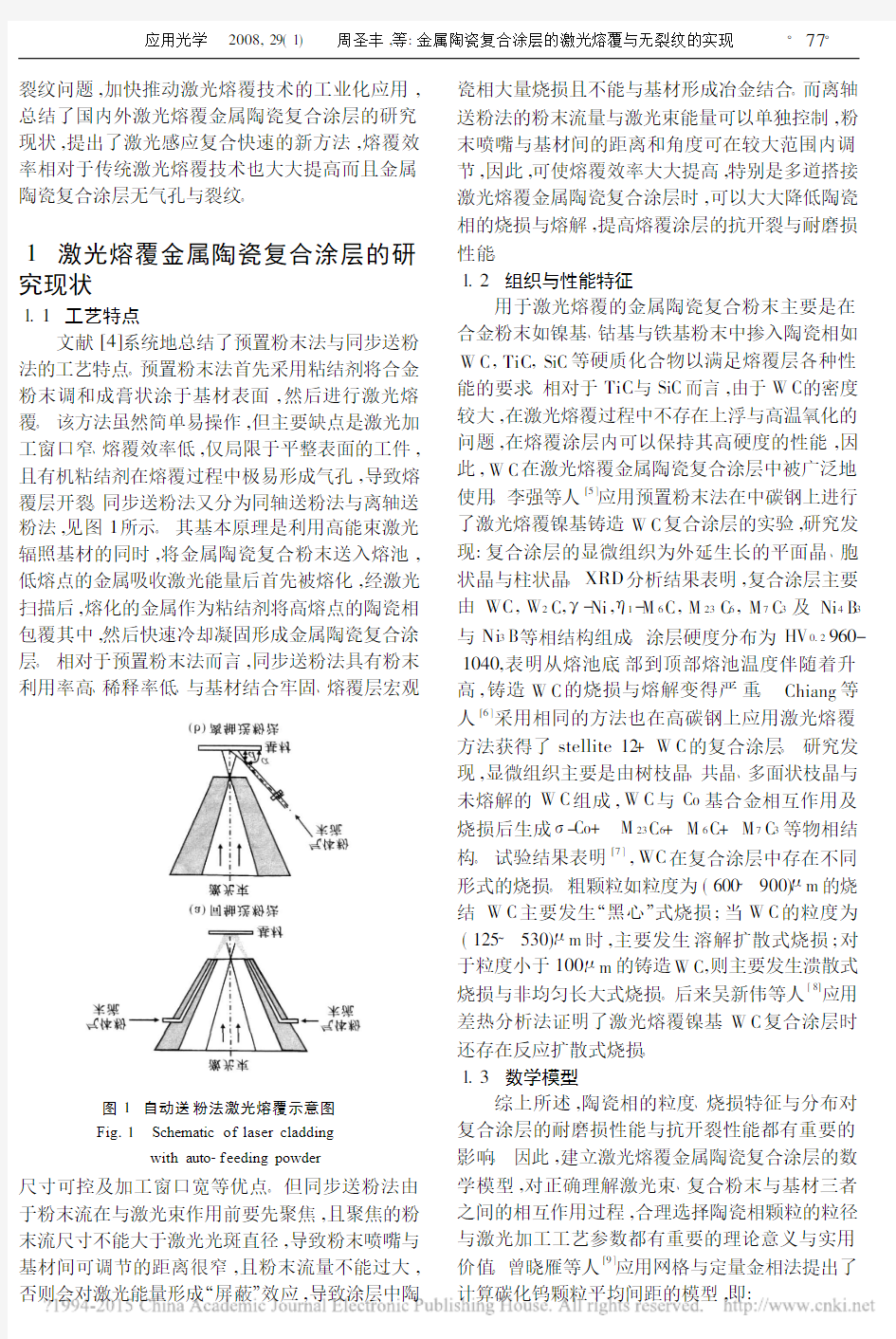

,可使工件表面的温度只需几秒钟就可达到红热状态,然后将激光束定位到感应加热区,实现激光热源与感应加热源的复合,同时快速进行激光熔覆。本实验室已在A3钢表面进行了激光感应复合快速熔覆实验,熔覆粉末为Ni60A +20w t %W C 的复合粉末,采用图2所示的装置进行激光感应复合快速熔覆时,激光扫描速度达3000mm /min ,粉末沉积率为(52.24~82.67)g /min ,获得了熔覆层宽度为(3~5)m m ,厚

图2 激光感应复合快速熔覆装置示意图

Fig .2 Schematic f or setup of laser induction

hybrid rapid clading

度为(0.6~ 1.2)m m 的金属陶瓷复合涂层,经检测没有气孔与裂纹。通过引入高频感应加热器,激光熔覆的效率得到大大提高,其显著的优点如下:

1)感应加热装置尺寸小,开启迅速,可取代体

·78·应用光学 2008,29(1) 周圣丰,等:金属陶瓷复合涂层的激光熔覆与无裂纹的实现

积大、起动和关闭时间较长、效率低的加热炉;

2)被加热的工件不需要同感应器接触,加热时间短,装卸方便,而且可以对工件进行实时加热并同时进行激光熔覆,比传统激光熔覆的效率高1~5倍;

3)可对需要加热的区域精确定位,而不必对工件进行整体加热,因此对工件尺寸与形状无限制。对于修复大尺寸工件如大型轧辊、曲轴等优势十分明显,应用前景十分广阔。

4 结束语

相比于传统的表面处理技术,激光熔覆技术在关键零部件表面修复与三维快速制造领域具有广阔的应用前景。关于激光熔覆的工艺、组织与性能演变规律的研究报道很多,而且取得了长足的进步。为了理解激光熔覆过程的机理,合理选择激光加工工艺参数,优化熔覆层的组织与性能,国内外的众多学者提出了许多关于激光熔覆的数学模型,对于在线控制与预测激光熔覆层的几何形貌与质量具有重大的理论意义与实用价值。目前,激光熔覆技术最大的问题是熔覆层容易产生裂纹,特别是在大型机械零部件以及难焊接基材上进行表面修复时更加明显,严重阻碍了激光熔覆技术的广泛应用。虽然解决熔覆层开裂的途径有很多,但都未从根本上解决熔覆层开裂与熔覆效率的问题,导致激光熔覆技术的发展现状远未达到预期的目标。基于此,本文提出了激光感应复合快速熔覆的新方法,获得了无气孔与裂纹的金属陶瓷复合涂层,而且熔覆效率相对于传统的激光熔覆技术可以提高1~5倍,为提高熔覆效率与消除熔覆层的裂纹开辟了一种新的途径,使激光熔覆金属陶瓷复合涂层技术走出实验室,实现工业化应用指日可待。

参考文献:

[1] 王勇刚,马骁宇.激光在汽车工业中的发展现状与应

用[J].应用光学,2004,25(5):1-2.

W AN G Yo ng-g ang,M A Xiao-y u.T he applica tio n

a nd pr esent situatio n o f lasers in the a utomo bile

industry[J].Jour na l of Applied Optics,2004,25

(5):1-2.(in Chinese)

[2] 李胜,胡乾午,曾晓雁.激光熔覆专用铁基合金粉末

的研究进展[J].激光技术,2004,28(6):591-59.

L I Sheng,HU Qia n-w u,ZEN G Xiao-y an.Resear ch

dev elopment o f Fe-ba sed allo y po wder fo r laser

cla dding[J].Laser Techno lo g y,2004,28(6):591-

594.(in Chinese)

[3] 杨胶溪,左铁钏,徐文清,等.球墨铸铁表面激光熔覆

钴基合金涂层的研究[J].激光技术,2006,30(5):

517-519.

Y AN G J iao-x i,ZU O Tie-chuan,X U W en-qing,e t al.The r esea rch of laser cla dding Co-based alloy

co ating o n duc tile cast ir on[J].L aser Techno log y,

2006,30(5):517-519.(in Chinese)

[4] 曾晓雁,陶曾毅,朱蓓蒂,等.激光制备金属陶瓷复合

涂层技术的现状与展望[J].材料科学与工程,1995,

13(4):8-14.

Z EN G Xiao-ya n,T AO Zeng-yi,Z HU Bei-di,et a l.

La se r pr oducing cer amic-metal compo site co ating

tech no lo gy-state of the a r t[J].M a terials Science&

Engineering,1995,13(4):8-14.(in Chinese)

[5] 李强,雷延权,张永忠,等.激光熔覆(W C+W2C)p/

N i基合金复合涂层的微观结构特征[J].材料科学与工艺,2002,10(1):5-10.

L I Qia ng,L EI Ting-quan,Z HAN G Yo ng-zho ng,e t

a l.M icro structure of laser clad(W C+W2C)p/Ni

based alloy composite coa tings[J].M aterial Science

a nd Technolog y,2002,10(1):5-10(in Chinese)

[6] CHI AN G K A,C HEN Y C.Micro structura l cha r-

acterizatio n and micro co py analysis o f la ser cladding

Stellite12a nd tung sten carbide[J].J o urnal o f

M a teria ls Pr ocessing T ech no lo gy,2007,182(2):

297-302.

[7] 曾晓雁.激光熔覆金属陶瓷复合层中陶瓷相的行为

研究[D].武汉:华中理工大学,1993.

ZEN G Xaio-yan.Behav io ra l inv estiga tio n o f ceramic

phase in laser cladding cera mic-metal composite co ating[D].W uhan:Hua zho ng:U niv er sity o f

Science and T ech no lo gy,1993.(in Chinese)

[8] 吴新伟,曾晓雁,朱蓓蒂,等.镍基W C金属陶瓷激光

熔覆涂层的熔化烧损规律[J].金属学报,1997,33

(12):1282-1288.

W U Xin-w ei,ZEN G Xiao-yan,ZHU Bei-di,et a l.

Hea t damag e o f la se r clad Ni-based W C co ating[J].

Ac ta M etallurg ica Sinica,1997,33(12):1282-1288.

(in Chinese)

[9] 曾晓雁.激光熔覆金属陶瓷复合层中陶瓷相的分布

[J].华中理工大学学报,1995,23(2):76-80.

ZEN G Xiao-yan.Distributio n o f cera mic pha ses in

laser-cladded cer amic-me ta l com po site coating s[J].

J o urnal o f Hua zho ng univ e rsity of Science and

T ech no lo gy,1995,23(2):76-80.(in Chinese) [10] HO A DL EY A F A,RA PP AZ M.A therma l model

o f la se r cladding by pow der injec tio n[J].

M etallurgical T ransac tio n B,1992,23(10):631-

642.

[11] PICA SSO M,H O AD LEY A F A.Finite element

simula tio n o f laser sur fa ce treatm ents including

conv ection in the melt poo l[J].International

·

79

·

应用光学 2008,29(1) 周圣丰,等:金属陶瓷复合涂层的激光熔覆与无裂纹的实现

J o urnal o f Numerical M ethods fo r Heat&Fluid

Flow,1994,4(1):61-83.

[12] T O Y SERK AN I E,K HA JEPO U R A,CO RBIN S.

Th ree-dime nsio na l finite element mo deling o f laser

cladding by po wder injec tion:effects o f po wder

federa te a nd trav el speed o n the pr ocess[J].

Jour na l o f La se r Applicatio n,2003,15(3):153-

160.

[13] T O Y SERK AN I E,K HA JEPO U R A,CO RBIN S.

3-D finite element mo deling o f la se r cladding by

pow der injection:effects o f laser pulse shaping o n

the pro cess[J].O ptics a nd Laser s in Engineering,

2004,41(6):849-867.

[14] FA T HI A,T O Y SERK AN I E,K HA JEPO U R A,

e t a l.Predictio n o

f melt poo l depth and dilutio n in

laser po wder depo sitio n[J].Jour na l o f Ph ysics D:

Applied Phy sics,2006(39):2613-2623.

[15] 赵亚凡,陈传忠.激光熔覆金属陶瓷涂层开裂的机

理及防止措施[J].激光技术,2006,30(1):16-22.

ZHAO Ya-fan,CHEN Chuan-zhong.M echa nism

of the defo rma tio n and prev e ntiv e measures o f the

cracks in metal ce ramics cladding la yer[J].Laser

Technolog y,2006,30(1):16-22.(in Chinese) [16] JAN G J Y,C HIU Y W.N umerical and ex perim-

enta l ther ma l analysis for a m etallic hollo w

cy linder subjected to step-wise elect ro-mag ne tic

inductio n hea ting[J].Applied Ther mal

Engineering,2007,27(11/12):1883-1894.

·

80

·应用光学 2008,29(1) 周圣丰,等:金属陶瓷复合涂层的激光熔覆与无裂纹的实现

激光陶瓷 引言 激光透明陶瓷是在近年来蓬勃发展起来的新型激光材料,目前,市场上激光材料以Nd:YAG(钕钇铝石榴石)单晶和钕玻璃为主。透明陶瓷作为激光材料,和单晶比:具有掺杂浓度高、掺杂均匀性好、烧结温度低、周期短、成本低、质量可控性强、尺寸大、形状自由度大、可以实现多层、多功能激光器;和玻璃比:单色性好、结构组成更为理想、热导率高、可承受的辐射功率高。作为激光工作物质的陶瓷材料。如掺钕的透明氧化钇陶瓷。在Y2O3(三氧化二钇)中加入少量ThO2(二氧化钍)和微量Nb2O5(五氧化二铌)。它比激光玻璃材料导热性能好,比单晶激光材料容易制造,便于制成大尺寸。有可能做成中等增益的高平均脉冲功率的激光物质中国、美国和欧洲很多国家的科研工作者都投身到激光陶瓷的研究中去,大家关注的不仅是激光陶瓷的制备技术,还包括未来固体激光技术的发展。中科院上海硅酸盐研究所经过6年数百次实验,终于研制出国内第一块“透明陶瓷之王”——激光陶瓷,使我国成为世界上继日本之后第二个掌握激光陶瓷材料制备专利技术的国家。 通常,陶瓷都不是透明的,这是因为普通陶瓷中充满着无数微气孔。这些气孔会对光线产生极强的折射和散射,致使几乎所有光线都无法通过陶瓷。如果能把这些气孔赶走,陶瓷就能变得如玻璃般晶莹剔透这块“上海制造”的透明陶瓷采用高纯纳米原料,经过球磨混合、煅烧干燥等工艺,在1650?-1780?真空条件下保温10小时以上烧结而成,尺寸仅为3×3×3立方毫米。从外观上看,这块黄豆大小的陶瓷完全可与玻璃以假乱真。而它的不寻常之处更在于,能在短时间内射出一道炫目激光。

据上海硅酸盐研究所研究员潘裕柏介绍,在一般应用中,由透明陶瓷的微结构所带来的轻微折射,并不影响其透光率,但当方向性极强的激光穿过透明陶瓷时,任何微小的折射都会使光线急转弯,造成致命误差。因此,激光陶瓷从最基本的单元“晶胞”开始,就 与众不同,而这正是新材料领域比拼国家科研实力的“试金石”。除了高透光性,透明陶瓷还具有高强度、高硬度、耐腐蚀、耐高温等性能,其“综合素质”远超一般光学材料。比如,用透明陶瓷制成的高压钠灯,其平均寿命比普通白炽灯长10倍,是目前使用寿命最长的灯用作飞行器、装甲车或汽车的陶瓷风挡,其防弹效果是传统胶合玻璃的2倍,重量却只有防弹玻璃的1/2。据悉,这块国产激光陶瓷现已申请专利3项,其中1项获授权,而尺寸更大、输出功率更强的“升级版”也在研发之中。 陶瓷激光材料:从日本科学家A.Ikesue博士首次报道Nd:YAG(掺钕钇铝石榴石)透明陶瓷实现连续激光输出至今已经有14个年头了,期间激光陶瓷领域也得到了迅猛的发展,但目前代表激光陶瓷最高水平的仍然是A.Ikesue博士的Word Lab公司和日本神岛化学公司(Konoshima)。2008年,A.Ikesue博士在Nature Photonics上发表了题为“Ceramics laser materials”的综述性文章(Nature Photonics/ VOL 2/ DECEMBER 2008),让我们随着他的思路来回顾一下激光陶瓷的发展历程,分享激光陶瓷领域的重大结果,并且展望一下激光陶瓷的前景。 固体激光器已经被广泛应用在金属加工、医疗设备、激光打印、环境检测和光学器件上,同时它也是下一代激光核聚变的点火装置。单晶和玻璃是传统意义上的固体激光增益介质,早在1960年,梅曼(Maiman)制成了世界上第一台激光器——红宝石激光。自从1964年Nd:YAG(掺钕钇铝石榴石)单晶在室温下实现连续激光输出后,使用单晶作为激光增益介质的固体激光不断向前发展,然而传统的单晶激光增益介质在技术和生产成本上仍有很多问题有待解决。最近,陶瓷激光技术由于具

摘要 近年来,随着现代化工业的不断进步与发展,人们对于材料的性能要求越来越高,其中较为重要的一点便是材料的耐磨性。众所周知,磨损现象不论在科研实践还是日常生活中都是很常见的,并且若不及时更换调整便极有可能造成严重的安全事故。因此,如何提高易磨损材料的耐磨性能便显得尤为重要。 锌锅沉没辊是热浸镀锌设备中一种重要零件,我国锌锅沉没辊的辊轴与辊套需要从国外进口,不仅价格昂贵而且磨损严重,平均一周就需要更换一次设备,导致轧制的成本很高。所以锌锅沉没辊辊轴与辊套的耐磨性是一个越来越受到重视的问题。本设计旨在制备316L不锈钢表面的耐磨陶瓷涂层来缓解锌锅沉没辊的辊轴与辊套过于严重的磨损,以此延长锌锅沉没辊的辊轴与辊套的寿命,提高生产效率。 我们通常用表面合金化、表面形变强化、表面涂层强化等方法来提高材料耐磨性。本设计借助钎涂原理,分别以氧化铝和碳化钨作为陶瓷增强相材料,Ni82CrSiB合金为钎料,利用真空钎涂的方法制作出较为耐磨的陶瓷涂层,从而达到提高不锈钢表面耐磨性的要求。试验结果表明:氧化铝与钎料的润湿效果不够理想,在涂层中没能发现氧化铝相,即以氧化铝作为陶瓷增强相材料无法达到预期目标;而碳化钨颗粒在涂层中分布较均匀,涂层表面光滑,有金属光泽,并且与不锈钢表面冶金结合良好,硬度达到了不锈钢基体的6倍以上,有望大幅提高材料的耐磨性能。 关键词:金属陶瓷涂层;钎涂技术;硬度

Brazing Process of Metal-ceramic Coating on Stainless Steel Abstract In recent years, with the continuous progress and modernization of industrial development, people are increasingly demanding high-performance materials, one of the important points is the wear resistance. As we all know, the wear phenomena both in research and practice is still very common in daily life, and if not timely replacement of adjustments it is very likely result in serious accidents. Therefore, how to improve the wear resistance of the material is particularly important. The zinc pot sink roll is one of the important parts of hot dip galvanizing equipments. The bush of zinc pot sink rolls needs to be imported from abroad, and it is not only expensive but also badly worn., it needs to be replaced once per week, and that would lead to the high cost of rolling. Therefore, the wear resistance of the zinc pot sink roller bearing is a question with more and more attention. This design is in order to prepare the surface of 316L stainless steel wear-resistant ceramic coating to solve the zinc pot sink roll shaft and insert wear too serious problem to extend the life of the equipment and The main methods of improving the wear resistance for material are surface strain hardening, surface alloying, surface coating strengthened and so on. In this design, we use the braze coating principle, and make the Al2O3 and WC as ceramic reinforcement materials, Ni82CrSiB as the brazing. The method of using the vacuum braze coating to produce more wear-resistant ceramic coating, so as to improve wear resistance of the stainless steel surface requirements. The results showed that: The wetting effect of Al2O3 and brazing filler is not satisfactory, and we could not find alumina phase in the coating, that is to say, Al2O3 as the ceramic reinforcement materials can not achieve the desired goal. However, WC particles in the coating are distributed more evenly. The coating surface is smooth, with a metallic luster, and it is a good metallurgical bond with the stainless steel surface. Its hardness is more than 6 times the stainless steel substrate, and it can be required to improve the wear resistance. Key Words:metal-ceramic coating; braze coating process; hardness

金 属 陶 瓷 材 料 2014级材料一班 王倩文 1430140512

目录 一、金属陶瓷的定义 (3) 二、金属陶瓷的特点 (4) 1.金属对陶瓷相的润湿性好。 (4) 2.金属相与陶瓷相应无剧烈的化学反应 (4) 3.金属相与陶瓷相的膨胀系数相差不会过大 (4) 三、金属陶瓷的行业现状 (5) 1.中国硬质合金工业产业分布、生产企业和研发机构 (5) 2.碳化钛基金属陶瓷 (5) 2.1 切削加工领域的应用 (6) 2.2 航天航空工业方面的应用 (6) 2.3 其他方面的应用 (7) 3.碳氮化钛基金属陶瓷 (8) 3.1 Ti(C,N)基金属陶瓷组分和成分设 (8) 3.2 晶粒细化 (9) 3.3 Ti(C,N)基金属陶瓷的应用 (9) 4.三元硼化物金属陶瓷 (10) 四、金属陶瓷的发展趋势 (11) 1.新材料的研究与开发。 (11) 2.超细晶粒和纳米级金属陶瓷。 (12) 3.梯度金属陶瓷的应用开发。 (12) 4.金属陶瓷回收再利用问题。 (12) 5.基础研究的发展。 (13)

材料是人类文明的里程碑,是人类赖以生存和得以发展的重要物质基础。正是材料的使用、发现和发明,才使人类在与自然界的斗争中,走出混沌蒙昧的时代,发展到科学技术高度发达的今天。当今世界,能源、信息、材料已成为人类现代文明进步的标志,继金属、有机高分子材料以后,金属陶瓷材料正以其卓越的性能、繁多的品种和广泛的用途进入各行各业,其发展之快,作用之大,令世人瞩目。金属陶瓷材料具有比强度高、比模量高、耐磨损、耐高温等优良性能,在众多场合已被作为新材料的代名词,成为现代高新技术、新兴产业和传统工业技术改造的物质基础,也是发展现代国防所不可缺少的重要部分,引起了世界各国尤其是发达国家的高度重视,纷纷投入巨资进行研究开发,把金属陶瓷材料作为本国高技术发展的一个重要领域。 一、金属陶瓷的定义 金属陶瓷是由陶瓷硬质相与金属或合金粘结相组成的结构材料。从金属陶瓷英文单词Cermets来,是由Ceramic(陶瓷)和Metal(金属)结合构成的。金属陶瓷既保持了陶瓷的高强度、高硬度、耐磨损、耐高温、抗氧化和化学稳定性等特性,又具有较好的金属韧性和可塑性。由于“金属陶瓷”和“硬质合金”两个学科术语没有明确的分界,所以具体材料也很难划分界线,从材料的组元看,“硬质合金”应该

西安建筑科技大学硕士学位论文 目录 1.绪论 (1) 1.1陶瓷的分类、性能及应用 (1) 1.1.1陶瓷的分类 (1) 1.1.2工程陶瓷材料性能及应用 (2) 1.1.3Al2O3陶瓷材料简介 (3) 1.2工程陶瓷材料的加工技术 (4) 1.2.1机械加工 (5) 1.2.2特种加工 (5) 1.2.3复合加工 (7) 1.3激光加工技术 (7) 1.3.1激光加工技术简介 (7) 1.3.2国内外研究现状 (9) 1.4本文研究的内容和目标 (11) 1.5论文的主要工作及创新点 (11) 2.激光加热Al2O3陶瓷热传导模型的建立 (13) 2.1热传导模型简介 (13) 2.1.1热传递的基本方式 (13) 2.1.2热传导方程 (15) 2.1.3边界条件与初始条件 (16) 2.2激光加热Al2O3陶瓷温度场模型的建立 (18) 2.2.1激光光源的特征 (18) 2.2.2计算传热模型的基本假设 (19) 2.2.3Al2O3陶瓷的主要热物理性能参数 (20) 2.3本章小结 (22) 3.连续激光加热Al2O3陶瓷的温度场分布 (23) 3.1连续激光加热Al2O3陶瓷的温度场 (23) 3.1.1连续激光加热长方体Al2O3陶瓷温度场的计算 (23) I 万方数据

西安建筑科技大学硕士学位论文 II 3.1.2连续激光加热圆棒Al2O3陶瓷温度场的计算 (30) 3.2温度场特性分析 (39) 3.2.1长方体Al2O3陶瓷温度场分布 (39) 3.2.2圆棒Al2O3陶瓷温度场分布 (42) 3.3不同因素对Al2O3陶瓷温度场的影响 (43) 3.3.1不同因素对长方体Al2O3陶瓷温度场的影响 (43) 3.3.2不同因素对圆棒Al2O3陶瓷温度场的影响 (45) 3.4本章小结 (46) 4.脉冲激光加热Al2O3陶瓷的温度场分布 (47) 4.1脉冲激光加热Al2O3陶瓷的温度计算 (47) 4.1.1脉冲激光加热长方体Al2O3陶瓷温度的计算 (47) 4.1.2脉冲激光加热圆棒Al2O3陶瓷温度的计算 (51) 4.2温度场特性分析 (55) 4.2.1长方体Al2O3陶瓷温度场分布 (55) 4.2.2圆棒Al2O3陶瓷温度场分布 (56) 4.3不同因素对温度场的影响 (57) 4.3.1不同因素对长方体Al2O3陶瓷温度场的影响 (57) 4.3.2不同因素对圆棒Al2O3陶瓷温度场的影响 (59) 4.4本章小结 (60) 5.总结与展望 (61) 致谢 (63) 参考文献 (64) 附录研究生学习阶段发表论文及获奖情况 (68) 万方数据

陶瓷涂层 一、金属基陶瓷涂层简介 金属基陶瓷涂层是指涂在金属表面上的耐热无机保护层或表面膜的总称。他能改变金属底材料外表面的形貌、结构及化学组成,并赋予底材料新的性能。涂层的种类很多;按其组成可分为硅酸盐系涂层、氧化物涂层、非氧化物涂层及复合陶瓷涂层等,按工艺方法可分为熔烧涂层、喷涂涂层、气相沉积及扩散涂层、低温烘烤涂层、电化学工艺涂层、溶胶-凝胶涂层及原位原位反应涂层等;按其性能与用途可分为温控涂层(包括温控、隔热、红外辐射涂层等)、耐热涂层(包括抗高温氧化、抗腐蚀、热处理保护涂层等)、摩擦涂层(包括减磨、耐磨润滑涂层)、电性能涂层(包括导电、绝缘涂层等)、特种性能涂层(包括电磁波吸收、防原子辐射涂层等)及工艺性能涂层等。 二、金属基陶瓷涂层制备技术 1.喷涂法(等离子喷涂法) 2.化学气相沉积法(CVD):在相当高的温度下,混合气体与基体的表面相互作用,使混合气体的某些成分分解,并在基体表面形成一种金属或化合物的固态薄膜镀层。 3.物理气相沉积法(PVD):离子镀法、溅射法、蒸镀法、离子注入等,离子化使镀层更致密。目前CVD和PVD的界限已不明显,两者相互渗透,CVD技术引入等离子活化等物理过程,出现了PACVD技术,PVD技术也引入反应气体产生化学过程。 4.复合镀层 5.溶胶-凝胶法 6.原位反应法 三、应用 航天航空工业:航天飞机机身外皮发动机涡轮叶片燃烧室内壁齿轮箱传送装置 电力电子工业:增加介电常数 汽车工业:为了减轻重量而开发新一代汽车发动机,欧洲、日本的汽车制造厂已经采用了合金上电解沉积Ni-SiC复合镀层,这种镀层还能大大提高耐膜性能、润滑性能和耐高温氧化性能。将氧化锆陶瓷粉末喷涂在内燃机的燃烧室内壁,可提高内燃机的工作温度、节省燃料和简化结构。 切削刀具上的应用:硬度高、耐热粘结性强、化学稳定性高、切削韧性好、切削性能优良等特点。单双三层刀具,陶瓷镀层刀具寿命是原来的1-2倍,多镀层刀具是陶瓷镀层刀具寿命的0.5-1倍, 冶金和机械工业:金属的冶炼热加工和热处理都要在高温下进行,防止金属的高温氧化、渗氮、渗氧,往往在金属表面涂热处理保护涂层。 生物医学的应用:改善人体与金属的生物相容性。 石油化工:防腐 陶瓷、玻璃生产:增加强度和寿命 食品包装:耐热、高阻隔、透明度

万方数据

万方数据

9期同胤洲等:激光加工陶瓷裂纹行为的理论分析及实验验证国=吉丽≤‰宇× 厂(3d2—9b2),3+(7b2d一5d3),.2+ (3b4+19b2d2—8b3d)r+3b4d一5b2d3—8b3d2], (6) 对应的应力趋势图如图2所示(为了简化计算,设 ≠生一T。=1,6=o.1mm,d=10mm来观察应力 1一卢 趋势)。 图2热应力分布图 Fig.2Thermal—stressfieldplot 分别讨论式(6)中与激光加工参数有关的三个系数,ilp孑L径边缘温度Tm。,孔半径6和热影响区半径d。 Tm。对热应力的影响,如图3所示(为了简化计F 算,设等丁。=1,b=o.1mm,d=10mm来观察1一卢 应力趋势)。随着孔径边缘温度的提高,切向和径向的拉应力都有显著提高,将增加裂纹产生的可能。因此要尽量降低孔径边缘温度接近熔化温度以减少材料中的拉应力,抑制裂纹的产生。 孔径大小b和热影响区大小d对应力分布的影响如图4所示。当热影响区的大小减少时,两个方向的应力都有变小的趋势(如图4(a),(b),(c)所示);从图4(d)和(e)中可以看到,增大孔径也可以降低两个方向的拉应力;特别地,当热影响区的大小(d一6)不变,仅是增大孔径时也可以有效地降低打孑L的拉应力(如图4(f)和(g)所示)。由(3)式可知在这种情况下温度场分布只是存在平移并不发生变化,即只要将温度场分布向外平移就可以降低热应力。因此减少热影响区大小、增大打孔孔径或向外平移温度分布都可以抑制裂纹的产生。 切割的热应力分析由于切缝的存在而变得复杂,对于这种非轴对称的温度应力场的计算一般很难得到解析解,因此需要将切割过程的温度场以及应力分布在近似范围内进行合理简化。切割过程 图3温度对径向应力(a)和切向应力(b)的影响 Fig.3Effectoftemperatureonthermal-stressof (a)radialand(b)tangentdirection 中,冷却气体对切缝的强冷却效果会导致切缝边缘具有温度较低的重凝层,因此可以将不在光斑覆盖范围内的切缝边缘看成是刚性的且一般切缝宽度很窄(o.1mm左右),又因为激光切割陶瓷一般采用脉冲方式,因此可以将脉冲激光切割近似为一系列打孔过程。上述打孔热应力分析即可适用于脉冲激光切割,不同之处在于脉冲激光切割过程中脉冲间隔很近,会有热积累效应,即前一个脉冲作用的温度场会与后一个脉冲作用的温度场相叠加,导致加工处温度不断升高。从图3中可知温度的升高会导致两个方向拉应力的显著提高,而增加裂纹的产生。因此对脉冲切割的参数优化强度要高于打孔的参数优化,但基本思想还是:降低切缝边缘温度、减少热影响区以及增大切缝宽度。 2.2激光加工过程的裂纹行为预测 从图2中可以看到,加工区域附近产生了很大的切向拉应力,这种应力的作用使得材料加工边缘的薄弱点成为裂纹的起点产生张开型裂纹,开裂的方向为径向,如图5中沿径向的裂纹处所示。而图2中所示径向应力则在一定半径内迅速提高到拉应力的最大值,产生环行裂纹或是改变已扩展裂纹的传播方向。图2所示应力较大的位置集中在距离加工处很近的一个环形区域,裂纹也将会在此区域出现,如图5中沿切向的裂纹处所示。由于模型并没 有针对某种特定的材料,所以无论对于何种材料,在 万方数据

金属陶瓷复合材料的应用 我公司提供以下热喷涂技术服务:修复各类设备主轴、曲轴以及所有轴的轴颈、轴承档、油封档、键槽的磨损、拉伤等缺陷。“锅炉四管”(水冷壁管、过热器管、预热器管和省煤器管)喷涂防护、循环硫化床锅炉、膜式壁热喷涂防护、风机叶片、拉丝塔轮、拨丝缸、水轮机的导风叶、水轮机叶片的迷宫环等部件的防汽蚀、防磨处理。大型液压油缸的陶瓷涂覆活塞杆和液压缸以及位置测量成套系统、化工泵中往复泵柱塞陶瓷涂层、机械密封环和轴套表面喷涂、陶瓷蝶阀密封面喷涂代替镶圈结构、高参数球阀喷涂陶瓷、在石油、天然气勘测和钻采过程中所用设备的关键部件如钻头、轴、轴套、灌浆泵等表面热喷涂防护。 在塑料工业设备中,塑料挤出机螺杆、塑料切碎机喷嘴、塑料薄膜生产辊。冶金工业中,连续退火炉辊、张紧辊和偏转器辊自清理炉辊、热浸镀锌用沉没辊、稳定辊等先进涂层。热轧无缝管顶头的表面强化涂层、铜合金热挤压模具强化涂层。在化纤工业中,各种槽辊、锭杯、牵伸辊、导丝辊、表面陶瓷涂层、造纸烘缸表面防腐防磨防护、上光砑光棍、纸浆真空吸水箱板、印刷工业中铸铁印刷滚表面喷涂防护、陶瓷网纹辊、电晕辊。 在玻璃工业中,铜电板的抗高温氧化保护涂层、喂料柱塞和喂料管、内燃机燃烧室的热障陶瓷涂层(汽缸盖底面、活塞底面、活塞顶面、汽门全部底面缸套、活塞环、水泵动密封环、气门顶杆、增压器涡轮) 热喷涂涂层工业应用介绍 随着涂层新材料和新工艺的不断涌现,热喷涂涂层已在国民经济各个工业部门广泛地应用。加之现代计算机技术、传感测试技术、自动化及机器人技术、真空技术与热喷泉涂技术的结合和渗透,使得热喷涂技术的深入发展和工业规模化生产均有大幅度的进步和提高。对未来热喷涂发展的方向以及市场与工业规模的预测为:技术附加值高、效益好的如生物工程,航空航天,工、模具,电子工业等,但规模相对较小;要求成本低的大规模产业如汽车工业和钢结构,但技术附加值低;应用面最广的仍是机械工业,包括石油化工、轻纺、能源、冶金、航空、汽车等也均属此范畴。 热喷涂技术能赋予各类机械产品,特别是关键零部件许多特种功能涂层,形成复合材料结构具有的综合作用,真正做到了“ 好钢用在刀刃上” ,是材料科学表面技术发展的一个方向。但热喷涂技术仅通过涂层在机械产品基体表面获得一定的特殊功能,而不能代替基材或提高产品的结构性能。 钢铁长效防腐蚀涂层 由于锌、铝、锌铝、铝镁涂层的电极电位均负于钢铁,故对钢铁结构能起到阴极保护作用。从20世纪40年代起,国外已将它们喷涂于钢铁构件上作为长效抗腐涂层。国内自70年代起开始推广应用,迄今成功的实例不胜枚举。目前大面积钢结构喷涂锌、铝涂层一般采用电弧喷涂工艺,局部辅助以氧乙炔火焰线材喷涂补遗。现在国内每年采用热喷涂大面积施工工程均在数百万平方米以上。

陶瓷涂层技术知识 一、金属基陶瓷涂层简介 金属基陶瓷涂层是指涂在金属表面上的耐热无机保护层或表面膜的总称。他能改变金属底材料外表面的形貌、结构及化学组成,并赋予底材料新的性能。涂层的种类很多;按其组成可分为硅酸盐系涂层、氧化物涂层、非氧化物涂层及复合陶瓷涂层等,按工艺方法可分为熔烧涂层、喷涂涂层、气相沉积及扩散涂层、低温烘烤涂层、电化学工艺涂层、溶胶-凝胶涂层及原位原位反应涂层等;按其性能与用途可分为温控涂层(包括温控、隔热、红外辐射涂层等)、耐热涂层(包括抗高温氧化、抗腐蚀、热处理保护涂层等)、摩擦涂层(包括减磨、耐磨润滑涂层)、电性能涂层(包括导电、绝缘涂层等)、特种性能涂层(包括电磁波吸收、防原子辐射涂层等)及工艺性能涂层等。 二、金属基陶瓷涂层制备技术 1.喷涂法(等离子喷涂法) 2.化学气相沉积法(CVD):在相当高的温度下,混合气体与基体的表面相互作用,使混合气体的某些成分分解,并在基体表面形成一种金属或化合物的固态薄膜镀层。 3.物理气相沉积法(PVD):离子镀法、溅射法、蒸镀法、离子注入等,离子化使镀层更致密。目前CVD和PVD的界限已不明显,两者相互渗透,CVD技术引入等离子活化等物理过程,出现了PACVD技术,PVD技术也引入反应气体产生化学过程。 4.复合镀层 5.溶胶-凝胶法 6.原位反应法 三、应用 航天航空工业:航天飞机机身外皮发动机涡轮叶片燃烧室内壁齿轮箱传送装置 电力电子工业:增加介电常数 汽车工业:为了减轻重量而开发新一代汽车发动机,欧洲、日本的汽车制造厂已经采用了合金上电解沉积Ni-SiC复合镀层,这种镀层还能大大提高耐膜性能、润滑性能和耐高温氧化性能。将氧化锆陶瓷粉末喷涂在内燃机的燃烧室内壁,可提高内燃机的工作温度、节省燃料和简化结构。 切削刀具上的应用:硬度高、耐热粘结性强、化学稳定性高、切削韧性好、切削性能优良等特点。单双三层刀具,陶瓷镀层刀具寿命是原来的1-2倍,多镀层刀具是陶瓷镀层刀具寿命的0.5-1倍, 冶金和机械工业:金属的冶炼热加工和热处理都要在高温下进行,防止金属的高温氧化、渗氮、渗氧,往往在金属表面涂热处理保护涂层。 生物医学的应用:改善人体与金属的生物相容性。 石油化工:防腐 陶瓷、玻璃生产:增加强度和寿命 食品包装:耐热、高阻隔、透明度 四、发展方向 1.发展新涂层:研究解决陶瓷涂层与金属基体的热膨胀系数匹配问题,从而提高涂层与金属的结合力。 2.发展新工艺:简便、成本低、生产效率高以及产生无缺陷涂层的工艺 3.无损探伤方法,韧性、粘结强度等。 五、金属陶瓷镀膜技术在车用内燃机上的应用 为降低内燃机活塞环与气缸套表面的摩擦因数,提高发动机的机械效率,进而提高内燃机的性能,在内燃机活塞环上应用了金属陶瓷镀膜技术。采用此项技术后,发动机成本仅增加3%-5%,而整机动力性和经济性得到了明显改善,实用价值很高。

陶瓷激光加工技术 伴随着材料技术的发展,在科研应用和工业应用领域中,陶瓷材料因为其优越的物理化学性能得到了越来越多的应用。无论是精密的微电子,或者是航空船舶等重工业,亦或是老百姓的日常生活用品,几乎所有领域都有陶瓷材料的身影。 然而,陶瓷材料结构致密,并且具有一定的脆性,普通机械方式尽管可以加工,但是在加工过程中存在应力,尤其针对一些厚度很薄的陶瓷片,极易产生碎裂。这使得陶瓷的加工成为了广泛应用的难点。 激光作为一种柔性加工方法,在陶瓷件加工工艺上展示出了非凡的能力。以下,以微电子应用陶瓷电路基板的切割和钻孔为例做详细说明。 微电子行业中,传统工艺均使用PCB作为电路基底。但是,随着行业的发展,越来越多的客户要求其微电子产品具备更加稳定的性能,包括机械结构的稳定性,电路的绝缘性能等等。因此陶瓷材料收到了越来越多的应用。目前主流的陶瓷材料是氧化铝和氮化铝,材料的主流厚度小于2mm。 为了实现更加复杂的电路设计,客户普遍要求双面设计电路,并且通过导通孔灌注银浆或溅镀金属后形成上下面的导通。同时,为了满足外部封装的需求,电路元器件的外形也有各种变化,包括一些圆角或者其他异性。对于这样的产品设计,机械加工的方法非常困难。哪怕能够加工,其良品率也是非常之低。而广泛引用的金属加工的化学蚀刻方法或者电火花加工方法,也因为陶瓷优越的物理化学性能而无法得到应用。对此,激光的无接触式加工能够大大提高陶瓷激光加工的可行性及加工的良率。 以上便是使用江阴德力激光设备有限公司推出的陶瓷激光精细切割设备,针对0.635mm厚氧化铝以及0.8mm厚氮化铝异型切割的样品。可以看到的是不仅切割边缘光滑没有崩边,切割边缘的热影响更能够得到有效的控制,哪怕陶瓷已经做

陶瓷、金属表面的MS涂层技术 陶瓷、金属表面的MS涂层技术 作者:谢华锟译 航空发动机中的生产技术 从喷气发动机开始应用以来,人们一直在不断努力进步发动机的性能。以进步喷气发动机推力、燃料消耗比为特点的高性能及环境适应性要求,一年比一年高。 为满足(适应)这些高性能的要求,对发动机本身的轻量化、透平发动机的高温化及压缩机的高压化等提出了更高的要求,在生产技术上也需有大的发展。生产技术决定了竞争力,表面改性技术是竞争力中的关键。 (1)表面改性(功能膜形成)技术 为适应高温化,在新材料开发、表面改性(功能膜形成)技术开发、冷却结构设计和生产技术开发上都得到了发展。 在航天航空领域中,喷气发动机等金属零部件上的功能膜形成技术有CVD、PVD、电镀、喷涂、堆焊等,这些技术的缺点是设备投资大,对技能的依靠性强,且有些工艺需增加清洗、制作掩膜等预处理工序及除往掩膜、边界处理等后处理工序,有些还会产生热变形、膜体剥落等题目,不适于流水线生产。 (2)新功能膜成形技术 IHI和三菱电机开发了一种能集成在机械加工生产线、可制备各种功能膜的新型成形技术,即在放电涂层技术的基础上对模具及工具加工表面进行涂层的新技术。采用该新涂层技术,金属陶瓷薄膜、厚的金属堆焊层以及金属陶瓷和金属的混合层都能形成。由于利用了放电能量,故称之为MS涂层(微弧涂层)。在此技术基础上,进而开发出了适用于各种零部件的功能薄膜或堆焊层。 MS涂层技术

MS涂层技术是采用含金属或陶瓷等成分的电极进行放电表面处理,形成耐久性、耐磨性优异的高质量功能薄膜技术。由于不需要熟练操纵职员和前后处理工序,适合于自动化生产线;又因不需要昂贵的蒸发炉等设备,简化了制造工程,用度大大降低。 (1)MS涂层的原理 将由涂层材料粉末做成的电极与被处理材料放进尽缘油中加电压,此时,电极与被处理材料间开始脉冲放电(每秒约1万次),电极材料逐渐向基体迁移,材料溶融接合,形成薄的陶瓷涂层或厚的金属堆焊层。通过选用不同的电极和加工条件,能形成致密光滑或疏松带孔的涂层组织。 (2)MS涂层的主要优点 金属表面涂层的主要方法有堆焊、喷涂、电镀等,MS涂层和这些方法相比有如下优点(见表1)。 表1 MS涂层和其它技术的比较 特性:MS涂层-电镀-堆焊-喷涂 集成于生产线:轻易-困难-困难-困难 用度:小-大-中-大 前后序处理:几乎不需要-掩膜保护-需精加工-掩膜保护 质量:稳定-可剥落-产生裂纹-可剥落 变形:没有-没有-大-有 涂层材质:陶瓷、金属-金属-金属-陶瓷、金属 环境:○-△-△-△ ①基体变形极小,没有裂纹 焊接时焊接部分的热胀冷缩很大,极易产生变形及裂缝。MS涂层时产生的是微量级的微细脉冲放电,由于在其局部反复进行溶融接合,基体的收缩受到限制,因此变形很小,没有裂纹。 ②涂层薄膜不会剥离 采用喷涂、电镀等方法时金属仅附着在基体的表面,有剥离的可能性,而MS 涂层是溶融接合,不会产生剥离。 ③能在要求位置上加工,毋需前处理工序 由于MS涂层只在电极和基体放电处天生涂层,因此不像喷涂、电镀等工艺需掩膜保护等前处理工序。 ④不依靠于技能就能确保可靠的质量

金属陶瓷材料

[长春工业大学] 金属陶瓷材料读书笔记 090201 20090516 胡冰 2013/3/14 摘要:介绍了Ti(C,N)基金属陶瓷的基本组成和结构,其组织性能及其影响因素,综述了Ti(C,N)基金属陶瓷的研究现状,指出了未来的发展方向和应用。

Ti(C,N)基金属陶瓷的基础研究与进展 前言 TiC—Ni金属陶瓷最早出现在1929年,作为WC—Co合金的替代材料,主要用于切削加工[1]。Ti(C,N)基金属陶瓷是1931年发明的[2]。1956年,美国福特汽车公司Humenik发现在TiC—Ni基金属陶瓷中加入Mo后,可以改善Ni对TiC的润湿性,大大提高合金强度[3]。1971年Kiefer发现在TiC —Ni基金属陶瓷中引入N,并同时加入Mo2C和Mo粉,可使其获得更高的硬度、耐磨性、抗弯强度,较好的切削性能和抗氧化能力。此后,Ti(C,N)基金属陶瓷的研究越来越多。因此国内外对Ti(C,N)基金属陶瓷非常重视,进行深入系统的研究。自2O世纪8O年代以来,Ti(C,N)基金属陶瓷获得了迅速的发展,世界各国硬质合金厂先后推出了系列的Ti(C,N)基金属陶瓷刀具[4]。 3O多年来,随着粉末冶金技术的发展,成分的演化趋于稳定,烧结技术的不断更新,粉末粒径的不断细化,Ti(C,N)基金属陶瓷的机械性能不断提高,Ti(C,N)基金属陶瓷发展到一个比较成熟的阶段。在日本,Ti(C,N)基金属陶瓷刀具材料已占可转位刀片的30%。我国在“八五”期间也研制成功多种牌号的Ti(C,N)基金属陶瓷刀具,并批量上市,但性能不稳定[5]。 Ti(C,N)基金属陶瓷作为一种新型的工具材料,具有密度低、室温硬度和高温硬度都优于WC基硬质合金,化学稳定性和抗氧化性好,耐磨性好等优点。其应用填补了WC硬质合金和陶瓷刀具之间高速精加工和半精加工的空白,既适用于高速精加工,又适用于半精加工和间断切削加

陶瓷激光器及其工作原理 新型激光陶瓷是继单晶和玻璃之后又一种优秀的激光介质,它不仅具备良好的材料和光学特性,而且具有强大的制备优势,伴随激光透明陶瓷先进制造技术的不断发展,光学级、高掺杂、大尺寸、多功能透明陶瓷越来越多的被应用在固体激光器设计和制造中,凭借优异光电功能的特性,激光透明陶瓷的研发和应用不仅延伸至传统固体激光器的各个领域,并表现出比传统激光晶体更加优异的性能,而且不断突破现有固体激光技术的局限,有力的推动了新型固体激光器的发展。 按工作物质形状来分类,透明陶瓷激光器可以分为棒状激光器、板条激光器, 碟片激光器和光纤激光器等4类。 1、高效陶瓷棒状激光器 采用与传统Nd:YAG固体激光器相同的谐振腔结构,可分为侧面泵浦(见图1)和端面泵浦(见图2)两种类型。由于将高掺杂浓度的透明陶瓷圆棒作为激光介质,从而使光-光转换效率有显著提高。 图1 侧面泵浦激光器结构

图3 高效率Nd:YAG透明陶瓷激光器 对于侧面泵浦结构,泵浦源可以是灯泵浦,也可以采用激光二极管。图3所示为中科院上海光学精密机械研究所采用超均匀侧面泵浦技术在1 at.% Nd:YAG陶瓷棒中获得输出功率236 W,斜率效率62% 的连续激光输出。图中(a)为侧面泵浦Nd:YAG陶瓷棒激光器的实验装置原理,图(b)为Nd:YAG陶瓷激光器的截面示意图,采用超均匀侧面激光二极管阵列泵浦。 2、陶器板条激光器 普通固体激光器激光工作物质的几何形状为圆棒状,温度梯度的方向与光传播方向垂直,在热负荷条件下运转时,将产生严重的热透镜效应和热光畸变效应,使得光束质量降低,并限制了激光功率的进一步提高。板条激光器(见图4、5)的工作物质为板条形状,该激光器从结构上克服了激光棒的热变形(热透镜效应),故有功率大(达2kW以上)、光束发散角小(接近衍射极限),可获得高质量激光输出,从而提高了加工能力,可进行超深加工,如钻孔深达76mm,切割厚度达40mm。

文章编号:1002-2082(2008)01-0076-05 金属陶瓷复合涂层的激光熔覆与无裂纹的实现 周圣丰,曾晓雁,胡乾午 (华中科技大学光电子科学与工程学院武汉光电国家实验室激光科学与技术研究部,湖北武汉430074) 摘 要: 鉴于传统的激光熔覆金属陶瓷复合涂层技术主要存在2方面不足:其一,熔覆效率低,导致大面积熔覆时成本昂贵;其二,由于激光熔覆本身的特点,即快速加热与快速凝固,在激光熔覆过程中,热应力极易诱导熔覆层开裂。基于此,综述了国内外激光熔覆金属陶瓷复合涂层的研究进展,指出其存在的主要问题,并提出了激光感应复合快速熔覆的新方法,即感应预热基材的同时快速激光熔覆。该方法不仅可使熔覆效率大大提高而且获得了无裂纹的金属陶瓷复合涂层。关键词: 金属陶瓷;复合涂层;激光感应复合快速熔覆 中图分类号: T N 249 文献标志码: A Realization of laser cladding and crack -free ceramic -metal composite coatings ZHOU Sheng -feng ,ZENG Xiao -y an ,HU Qia n -w u (Wuhan Na tio na l Labo rato ry for Opto electr onics ,Schoo l o f O pto elec tro nics Science and Engineering ,Huazho ng U niv er sity o f Science a nd Technolog y ,W uhan 430074,China ) Abstract :The conv entiona l technique fo r the laser cladding ceramic -metal composite coa ting m ainly has two disadv antages .Firstly ,the efficiency of its pow der depositio n is lo w and it limits the cladding rate,makes the process ra ther ex pensive for cladding o n la rg e areas.Seco ndly,due to some inherent characteristics in laser cladding technique,such as rapid heating and rapid solidification ,the residual stress induced during laser cladding co uld lead to the crack forma tio n in the composite coatings.The status quo of the dom estic and foreig n research o n laser cladding ceramic-m etal composite coa ting technique is review ed.The existing pro blem s are pointed o ut a nd a new solutio n fo r laser inductio n hy brid rapid cladding (LIHRC )is put forw ard ,w hich preheats the substrate before the la ser cladding .The efficiency of this new solutio n is higher than that o f the conv entional laser cladding and crack-free ceramic-metal com po site coating s prepa red by LIHRC. Key words :ceramic -metal ;com posite coa ting ;laser induction hybrid rapid cladding (LIHRC ) 引言 对关键机械零配件表面进行修复,虽然传统方法如堆焊和热喷涂等的效率高,涂层厚度均匀且与基材接合牢固,但由于受热过程缓慢,导致稀释率与热影响区大,陶瓷相烧损严重,而且只适合在平整表面进行熔涂。而激光熔覆技术具有能量密度 高、热变形与热影响区小、稀释率低、激光加工位置可以精确定位等优点,正成为汽车、冶金、交通等领域的关键技术,具有广阔的应用前景 [1-3] 。但由于激 光熔覆自身的特点即快速加热与快速冷却凝固,在材料表面极易形成裂纹,这已成为阻碍激光熔覆技术工业化应用难以逾越的障碍之一。为解决熔覆层 收稿日期:2007-08-20; 修回日期:2007-09-22 作者简介:周圣丰(1977-),男,湖北天门人,博士研究生,主要从事材料加工、表面激光强化与改性的研究工作。 E -mail :zho usf 1228 @https://www.doczj.com/doc/6410124914.html, 第29卷第1期2008年1月 应用光学Jour nal of Applied O ptics V o l.29N o.1 J a n.2008

金属陶瓷材料 一、金属陶瓷的定义 材料是人类文明的里程碑,是人类赖以生存和得以发展的重要物质基础。正是材料的使用、发现和发明,才使人类在与自然界的斗争中,走出混沌蒙昧的时代,发展到科学技术高度发达的今天。当今世界,能源、信息、材料已成为人类现代文明进步的标志,继金属、有机高分子材料以后,金属陶瓷材料正以其卓越的性能、繁多的品种和广泛的用途进入各行各业,其发展之快,作用之大,令世人瞩目。金属陶瓷材料具有比强度高、比模量高、耐磨损、耐高温等优良性能,在众多场合已被作为新材料的代名词,成为现代高新技术、新兴产业和传统工业技术改造的物质基础,也是发展现代国防所不可缺少的重要部分,引起了世界各国尤其是发达国家的高度重视,纷纷投入巨资进行研究开发,把金属陶瓷材料作为本国高技术发展的一个重要领域。 图1 金属陶瓷复合材料性能图

1、金属陶瓷的概念 金属陶瓷是由陶瓷硬质相与金属或合金粘结相组成的结构材料。从金属陶瓷英文单词Cermets来,是由Ceramic(陶瓷)和Metal(金属)结合构成的。金属陶瓷既保持了陶瓷的高强度、高硬度、耐磨损、耐高温、抗氧化和化学稳定性等特性,又具有较好的金属韧性和可塑性。由于“金属陶瓷”和“硬质合金”两个学科术语没有明确的分界,所以具体材料也很难划分界线,从材料的组元看,“硬质合金”应该归入“金属陶瓷”,IE. Campbell就将“硬质合金”归入到“金属陶瓷”。 2、金属陶瓷的历史 WC-Co基金属陶瓷作为研究最早的金属陶瓷,由于具有很高的硬度(HRA80~92),极高的抗压强度6000MPa(600kg/mm2),已经应用于许多领域。但是由于W和Co资源短缺,促使了无钨金属陶瓷的研制与开发,迄今已历经三代:第一代是“二战”期间,德国以Ni粘结TiC生产金属陶瓷;第二代是20世纪60年代美国福特汽车公司添加Mo到Ni粘结相中改善TiC和其他碳化物的润湿性,从而提高材料的韧性;第三代金属陶瓷则将氮化物引入合金的硬质相,改单一相为复合相。又通过添加Co相和其他元素改善了粘结相。近年来,金属陶瓷研制的另一个新方向是硼化物基金属陶瓷。由于硼化物陶瓷具有很高的硬度、熔点和优良的导电性,耐腐蚀性,从而使硼化物基金属陶瓷成为最有发展前途的金属陶瓷。 3、金属陶瓷的设计 为了使金属陶瓷同时具有金属和陶瓷的优良特性,首先必须有一个理想的组织结构,要达到理想的组织结构,得注意以下几个主要原则: (1)金属对陶瓷相的润湿性要好。金属与陶瓷颗粒间的润湿能力是衡量金属陶瓷组织结构与性能优劣的主要条件之一。润湿能力愈强,则金属形成连续相的可能性愈大,金属陶瓷的性能愈好。