磁控溅射靶材的根瘤的形成

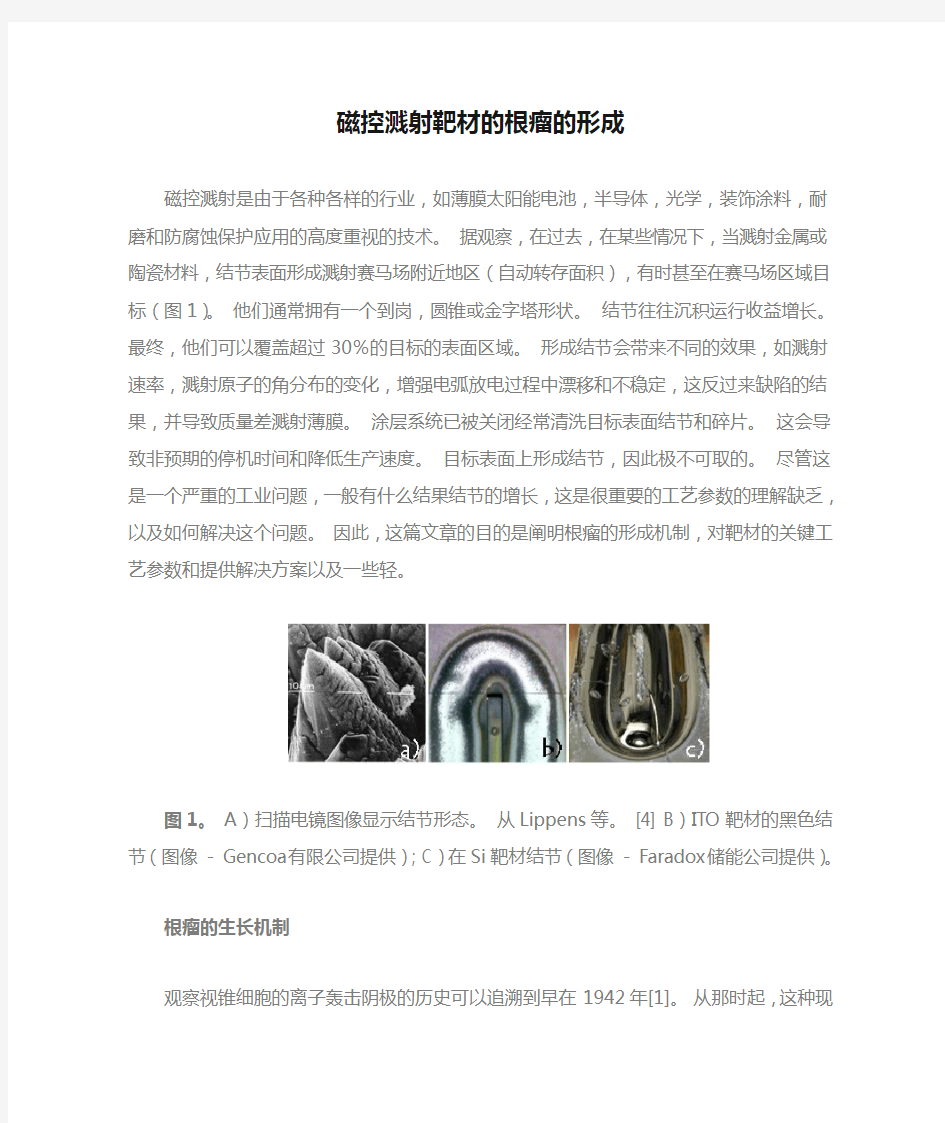

磁控溅射是由于各种各样的行业,如薄膜太阳能电池,半导体,光学,装饰涂料,耐磨和防腐蚀保护应用的高度重视的技术。据观察,在过去,在某些情况下,当溅射金属或陶瓷材料,结节表面形成溅射赛马场附近地区(自动转存面积),有时甚至在赛马场区域目标(图1)。他们通常拥有一个到岗,圆锥或金字塔形状。结节往往沉积运行收益增长。最终,他们可以覆盖超过30%的目标的表面区域。形成结节会带来不同的效果,如溅射速率,溅射原子的角分布的变化,增强电弧放电过程中漂移和不稳定,这反过来缺陷的结果,并导致质量差溅射薄膜。涂层系统已被关闭经常清洗目标表面结节和碎片。这会导致非预期的停机时间和降低生产速度。目标表面上形成结节,因此极不可取的。尽管这是一个严重的工业问题,一般有什么结果结节的增长,这是很重要的工艺参数的理解缺乏,以及如何解决这个问题。因此,这篇文章的目的是阐明根瘤的形成机制,对靶材的关键工艺参数和提供解决方案以及一些轻。

图1。A)扫描电镜图像显示结节形态。从Lippens等。[4] B)ITO靶材的黑色结节(图像- Gencoa有限公司提供); C)在Si 靶材结节(图像- Faradox储能公司提供)。

根瘤的生长机制

观察视锥细胞的离子轰击阴极的历史可以追溯到早在1942年[1]。从那时起,这种现象一直受到学术界和工业界的科学家和工程师的兴趣。韦纳锥的形成[2]进行了广泛的研究工作。基于实验证据韦纳的结论,在溅射从另一个源提供的某些杂质原子或原子的极少量可以给离子轰击surfaces.The比种子诱导锥增长所需的主要原子可以上升到种子锥形成低至1 500人,分别为钼- 铜的情况下证明。有趣的是,它也表明,种子原子材料具有较低的溅射率,但必须表现出了较高的熔点。存款锥也可以出现更大的通量是一个较低的熔点金属热的熔点较高的金属,它是离子轰击下存放。在低离子轰击能量(<1keV,即典型的磁控溅射应用)高温(??的熔点)为种子锥现象发生的重要。当溅射金属靶材,氧或氮原子的痕迹阻碍表面原子的运动,因此种子锥形成。离子轰击溅射阈值附近的直单晶晶须,这受到更高的能量轰击时,往往转换成锥增长的结果。韦纳强调,种子锥晶须生长,吸附原子表面运动和溅射效果之间的相互作用的结果。

溅射靶材料已最常报告的有结节增长的问题是铟锡合金和铟锡氧化物(ITO)[3-9]。这主要是由于的ITO透明导电氧化物(TCO)镀膜玻璃市场的主导地位。目前在工业生产的ITO的最高优先事项是实现高溅射速率和过程的稳定性,这两者都是由结节增长的问题而受到损害。

其他目标材料,这种硅和Ti - W [10],也被报道患有结节增长。

ITO溅射陶瓷目标

陶瓷ITO铟锡合金目标上形成的结节通常是黑色的外观和表现出高电阻率[3,4]。目标密度与结节增长的现象相当早,这是显著的努力(图2),以增加密度陶瓷的ITO目标[5,11,12]。密集的目标是提高沉积速率,但仍然坚持结节增长的问题。奥玛特等公布的结果。[8],具有相对密度高于99.5%,但由于当地偏差统一锡离子和氧空位分布不均匀传导电子密度患有结节形成率增加,意味着目标。

图2。Hystorycal ITO靶材密度的提高。从K.内海善雄等。[12] 石桥等论文。[3]和Lippens等。[4]的状态,在ITO溅射情况下结节增长在很大程度上是相关目标表面上的氧化铟分离成高电阻

In2O分氧化物和氧气与Sn作为结节形成的发起人。结节是不断被涂与再沉积材料。大衣厚度是几十微米的顺序,它可以将更多的氧气缺乏[6],可能是由于存款的减少锡[4]比目标表面。不匀的电气性能和化学成分导致持续增长(扩大)结节期间的生活的目标过程中(即溅射附近的目标侵蚀率更快)。图3显示原理图截面的一个结

节上的ITO溅射靶。不均匀的化学成分和电气性能,也导致负责建立,在一定的目标表面地区和电弧。结节可以破解热应力作用下,或由一个弧形销毁。结节分手后跟淋浴颗粒,核新一代的结节,从而解释了观察,一旦开始结节加速增长迅速[6]。

图3。示意图截面的一个结节上的ITO溅射靶。Schlott等。[6]。里格等人。[13]用三维模拟人生审查约100在ITO靶材溅射形成结节。他们正在寻找杂质,如C,镁,铝,硅,铜,钛和锆。铜异常,发现杂质分布不均匀。大部分杂质包括C或铝。结节的三维深度分析发现,其中大多数是顶级C浓度未受影响的目标表面积相比要高得多。[13]的作者因此得出的结论是C杂质发挥他们研究的目标结节增长的最重要的作用。

Schlott等人。[6]用原位视频监控研究在ITO溅射过程根瘤的形成。他们测试了两个75毫米直径平面的ITO目标没有刹车真空此起彼伏。令人惊讶的是,他们有溅射第一的目标是覆盖有结节后1小时溅射,而相同的第二个目标,基本上保持结节?4小时。图4比较了10个小时后长溅射运行的两个目标。结节数量在近两个数量级的差异进行了观察。这个例子清楚地表明,结节核的主要来源

之一是来自溅射系统的粉尘和剥落。洁净室等级提高运作的第一个目标,它允许更长的无结核的第二个目标的操作。

图4。两层ITO目标比较溅射不破坏真空的情况下为10小时此起彼

伏。Schlott等。[6]。

再沉积的材料显示,要在两个方面[6]根瘤的形成源:一个结节核再沉积在赛道区和/或附近的赛马场和随后的溅射redeposits);二)剥落的再沉积材料。进一步在相同的和其他的研究确定根瘤的形成来源[6,10]:在分段目标(ITO)瓷砖之间的接缝很容易收集灰尘/颗粒,粒子(SiO2的空隙,裂缝,裂纹和污染氧化铝二氧化钛和C)在目标的制造工艺。

中岛和Kumahara的论文[7]报告使用很细的生粉和修改后的混合过程,提供显著SnO2的分布更均匀。使用这种技术制造的目标被证明是非常不容易根瘤的形成和电弧(图5)。一个根瘤的形成进一步减少,实现从行业标准的质量分数为10目标减少量的SnO2%至9 WT%[7]。

图5。外观的改进目标(a)及(b)在160 Wh/cm2溅射的传统之

一。中岛和Kumahara [7]。

Cho等。[9]研究了ITO与钙的目标兴奋剂的效果,通过另外的0.025和0.05 WT%的碳酸钙。展示了一个结节形成和弧计算密度,提高靶材利用率,工艺的稳定性和可重复性的大幅下降(图6)。值得注意的是,没有沉积的ITO薄膜的显著属性的变化发现钙掺杂的结果发生。

图6钙掺杂ITO目标:不同掺杂和目标侵蚀水平的目标表面上形成

结节的影像。从Cho等。[9]。

热ITO溅射工艺是这里值得一提的,因为它是相信,经营约(或以上)500度的ITO靶材。C的形成结节减少。然而,这个过程不会似乎已被广泛接受,它的使用出现片状,它的任何技术信息是稀缺的。

反应的ITO溅射

在锡(80-20)结节在反应的ITO沉积形成的目标已经调查Lippens 等。[4]。结果表明,根瘤的形成和增长的机制是类似陶瓷的ITO 溅射的情况下,但是,很明显,有一定的差异太大。例如,在锡的目标上形成的结节往往被发现含有更多的氧气(/ O比值对应铟)相比,地区未来向他们表明,在反应溅射过程中的结节核的位置所在的目标强烈氧化。在其他情况下,接近2 / 1 / O比值测定还与相应的锡和/或氧化锡的浓度较高[4](注:电气SnO2的电阻率是高于ITO靶材的至少两个数量级)。

进行附加实验纯(熔点- 157 deg.C时)和Sn(熔点- 232 deg.C 时)的目标。结果表明,结节两个纯增长和锡的目标。根瘤的形成是在锡的情况下,这印证提高结节核Sn的作用更为显着。这些结果是在韦纳的工作[2]在前面的章节中讨论的协议。有趣的是,没有结节被发现时增长溅射纯锡的目标。

Lippens等其他重要的观察。[4],结节密度的增加,有目标的氧气增加供给的铟由于分解,从而产生漂移也反应溅射过程控制复杂的进程,在反应的ITO沉积。

TI - W溅射

罗和德雷珀研究的W -钛溅射根瘤的形成[10]。他们得出了一些有用的关系有更广泛的适用性,因此本节中给出。图7到C显示结节和密度的W -钛目标的生活和结节分布在径切面的W -钛目标,分别为功能。

图7。结节(a)和密度(B)的W -钛的目标生活的功能和(c)结核分布在径切面的W -钛目标。从罗湖和德雷珀[10]。

重要的工艺参数

它已被证明在前面的章节中,在根瘤的形成溅射使用的目标是在非反应性和反应溅射过程的主要元素之一。已经花了显著材料工程/开发努力溅射靶材供应商,以消除结节增长。然而,它也可以从上面的,除了目标方面,工艺参数,以及适当的相关设备的使用可能会起到成核和生长的重要作用(率,密度等)的结节明显。下面是重要因素: 清洁度的工艺室- I)存在的外来颗粒(如灰尘,片),二)污染物的活性气态物种(如扩散泵油蒸汽,可怜的基真空,泄漏,污染主要溅射气体或气体供应线的存在)。清洁过程环境,以减

少结节增长的问题。溅射阴极方向(即纵向,横向)重要的是垂直阴极方向可能最大限度地降低一些目标表面度污染(如颗粒,片),以及基板的最佳。

?弧处理- 磁控溅射电源功能- 延长结节自由运作是非常重要的。弧产生不利影响过程以及阴极表面。使用装有一个快速和可靠的弧的检测和淬火电路的电源(如[14])是减少/消除结节增长至关重要。双磁控溅射结合中频(MF)AC电源已被证明是减少反应溅射过程中的电弧事件的有效手段。

?目标表面温度- 在一般核结节增强在目标表面温度升高。因此,应据此选择溅射功率密度和高效的目标冷却需要减少结节增长。

这一趋势的一个例外,可能是热的ITO溅射工艺,如前面提到的。?有利于减少结节的生长过程的稳定性(尤其是在反应溅射的情况下)。反应溅射过程中,积极的反馈过程控制器(如[15])是用来保持在“过渡”地区的目标,除了增加沉积速率,减少电弧放电过程中的敏感性,在操作过程中,因此,结节核和生长率。

溅射源设计方面

磁控溅射源的设计可以显著影响根瘤的生长现象。这主要是涉及到再沉积的相对表面积和“慢”,结节核/成长率往往是最高的溅射区。溅射表面积的增加导致降低再沉积区,因此,少结节增长。以下三个磁控管设计(图8a - C),可以减少增加总目标表面溅射面积结核增长率:一)高产,II)全脸侵蚀和III)旋转磁控溅射。在减少

结节增长旋转磁控管提供最佳的性能。下面给出一个简要介绍每个磁控管类型。

图8)“高息”溅射靶;二)“全脸侵蚀”溅射靶; C)可旋转溅射靶。图

片提供Gencoa有限公司

?高收益- 高收益磁阵列(如[16])是用于平面阴极,以提高利用率一般为25%- 35%为标准的两极磁性45-50%。增强的目标是创建使用内磁系统的磁极变形和扁平化目标表面的磁场结构。

?全脸,圆形和矩形的形式侵蚀源(如[17])提供了较高的目标使用,45%- 60%,由于磁场扫描的性质。因此,再沉积的地区进一步降低。

?旋转Magentrons(如[18])采用圆柱溅射目标和增长目标的利用率约80%。寿命显著增加。在平面阴极再沉积区几乎完全消除,这进一步增加稳定的进程,降低电弧和根瘤的形成。最近一个

由Medvedovski等文件。报告品质优良的ITO陶瓷旋转靶材沉积[19]。

摘要

根瘤的形成/靶材的增长是一个复杂的现象,在目标表面发生,在一定的溅射沉积过程。这种现象是由多种因素,如溅射靶性质和沉积工艺参数,条件和质量一般的影响。敏感进程,如ITO薄膜沉积,材料,工艺条件和沉积设备用于各个方面需要慎重考虑。

参考文献

[1] Guenterschulze和WV Tollmien,Z物理学119(1942)685

[2] GK韦纳研究吸尘器。SCI。TECHNOL。3(1985)1821

[3]石桥,Y.符合Higuchi,Y.大田,光村,研究吸尘器。SCI。TECHNOL。一个8(1990)1403

[4 Lippens,A.塞赫尔斯,J. Haemers,河Gryse,薄固体薄膜317(1998)405

[5]北路Nadaud,M. Nanot,P. Boch,J. AM。CERAM。SOC。77(1994)843

[6] M. Schlott,M. Kutzner,“基本法”格曼,N.里格,FJ Stadermann,SID 96 DIGEST(1997)1

[7]中岛光,Y. Kumahara,真空66(2002)221

[8奥玛特,M.北,H.冈田,S.冢,姚松尾,N.小野,H.伊川,薄固体薄膜503(2006)22

SH町YM康,JR李,BK刘某,PK宋,韩研究[9]。物理学。SOC。54(2009)1315

[10] CF罗D.德雷珀,研究吸尘器。SCI。TECHNOL。一个16(1998)2418

[11]“基本法”格曼,S. 琼森,T. M.舍雷尔,鲁道夫,M. R.沃纳,Weigert,薄固体薄膜220(1992)333

[12];内海,H. Iigusa,R. Tokumaru,PK宋,Y.重里,薄固体薄膜,445(2003)229

[13] N。里格,FJ Stadermann和HM奥特纳

[14] MAGIX冰

[15]五Bellido冈萨雷斯B.丹尼尔J.康索尔,D.莫纳汉,薄固体薄膜,502(2006)34

[16] 高产磁控管

[17] 全脸侵蚀磁控管

[18] 旋转式磁控管

[19]大肠杆菌Medvedovski,CJ Szepesi,P. Lippens,K.莱特纳,R. Linsbod,A. Hellmich,W. Krock,陶瓷工程ABD科学论文30(2010)93

圆柱形平面式磁控溅射靶的特点与设计原理 作者:admin 来源:本站发表时间:2010-2-2 9:49:13 点击:2557 磁控溅射膜常见故障的排除 膜层灰暗及发黑 (1)真空度低于0.67Pa。应将真空度提高到0.13-0.4Pa。 (2)氩气纯度低于99.9%。应换用纯度为99.99%的氩气。 (3)充气系统漏气。应检查充气系统,排除漏气现象。 (4)底漆未充分固化。应适当延长底漆的固化时间。 (5)镀件放气量太大。应进行干燥和封孔处理 膜层表面光泽暗淡 (1)底漆固化不良或变质。应适当延长底漆的固化时间或更换底漆。 (2)溅射时间太长。应适当缩短。 (3)溅射成膜速度太快。应适当降低溅射电流或电压 膜层色泽不均 (1)底漆喷涂得不均匀。应改进底漆的施涂方法。 (2)膜层太薄。应适当提高溅射速度或延长溅射时间。 (3)夹具设计不合理。应改进夹具设计。 (4)镀件的几何形状太复杂。应适当提高镀件的旋转速度 膜层发皱、龟裂 (1)底漆喷涂得太厚。应控制在7—lOtan厚度范围内。 (2)涂料的粘度太高。应适当降低。 (3)蒸发速度太快。应适当减慢。 (4)膜层太厚。应适当缩短溅射时间。 (5)镀件温度太高。应适当缩短对镀件的加温时间 膜层表面有水迹、指纹及灰粒 (1)镀件清洗后未充分干燥。应加强镀前处理。 (2)镀件表面溅上水珠或唾液。应加强文明生产,操作者应带口罩。 (3)涂底漆后手接触过镀件,表面留下指纹。应严禁用手接触镀件表面。 (4)涂料中有颗粒物。应过滤涂料或更换涂料。 (5)静电除尘失效或喷涂和固化环境中有颗粒灰尘。应更换除尘器,并保持工作环境的清洁膜层附着力不良 (1)镀件除油脱脂不彻底。应加强镀前处理。 (2)真空室内不清洁。应清洗真空室。值得注意的是,在装靶和拆靶的过程中,严禁用手或不干净的物体与磁控源接触,以保证磁控源具有较高的清洁度,这是提高膜层结合力的重要措施之一。 (3)夹具不清洁。应清洗夹具。 (4)底涂料选用不当。应更换涂料。

磁控溅射中靶中毒是怎么回事,一般的影响因素是什么? A:第一:靶面金属化合物的形成。 由金属靶面通过反应溅射工艺形成化合物的过程中,化合物是在哪里形成的呢?由于活性反应气体粒子与靶面原子相碰撞产生化学反应生成化合物原子,通常是放热反应,反应生成热必须有传导出去的途径,否则,该化学反应无法继续进行。在真空条件下气体之间不可能进行热传导,所以,化学反应必须在一个固体表面进行。反应溅射生成物在靶表面、基片表面、和其他结构表面进行。在基片表面生成化合物是我们的目的,在其他结构表面生成化合物是资源的浪费,在靶表面生成化合物一开始是提供化合物原子的源泉,到后来成为不断提供更多化合物原子的障碍。 第二:靶中毒的影响因素 影响靶中毒的因素主要是反应气体和溅射气体的比例,反应气体过量就会导致靶中毒。反应溅射工艺进行过程中靶表面溅射沟道区域内出现被反应生成物覆盖或反应生成物被剥离而重新暴露金属表面此消彼长的过程。如果化合物的生成速率大于化合物被剥离的速率,化合物覆盖面积增加。在一定功率的情况下,参与化合物生成的反应气体量增加,化合物生成率增加。如果反应气体量增加过度,化合物覆盖面积增加,如果不能及时调整反应气体流量,化合物覆盖面积增加的速率得不到抑制,溅射沟道将进一步被化合物覆盖,当溅射靶被化合物全部覆盖的时候,靶完全中毒。 第三:靶中毒现象 (1)正离子堆积:靶中毒时,靶面形成一层绝缘膜,正离子到达阴极靶面时由于绝缘层的阻挡,不能直接进入阴极靶面,而是堆积在靶面上,容易产生冷场致弧光放电---打弧,使阴极溅射无法进行下去。(2)阳极消失:靶中毒时,接地的真空室壁上也沉积了绝缘膜,到达阳极的电子无法进入阳极,形成阳极消失现象。 第四:靶中毒的物理解释 (1)一般情况下,金属化合物的二次电子发射系数比金属的高,靶中毒后,靶材表面都是金属化合物,在受到离子轰击之后,释放的二次电子数量增加,提高了空间的导通能力,降低了等离子体阻抗,导致溅射电压降低。从而降低了溅射速率。一般情况下磁控溅射的溅射电压在400V-600V之间,当发生靶中毒时,溅射电压会显著降低。(2)金属靶材与化合物靶材本来溅射速率就不一样,一般情况下金属的溅射系数要比化合物的溅射系数高,所以靶中毒后溅射速率低。(3)反应溅射气体的溅射效率本来就比惰性气体的溅射效率低,所以反应气体比例增加后,综合溅射速率降低。 第五:靶中毒的解决办法 (1)采用中频电源或射频电源。(2)采用闭环控制反应气体的通入量。(3)采用孪生靶

磁控溅射靶靶型分类 发布时间:2010-11-11 磁控溅射靶靶型分类 靶型开发的历程大致如下:首先开发的是轴状靶→圆盘形平面靶→S-枪→矩形平面靶→各种异形靶→对靶或孪生靶→靶面旋转的圆柱靶→靶-弧复合靶→……,目前应用最广泛的是矩形平面靶,未来最受关注的是旋转圆柱靶和靶-弧复合靶。 同轴圆柱形磁控溅射 在溅射装置中该靶接500-600V的负电位,基片接地、悬浮或偏压,一般构成以溅射靶为阴极、基片为阳极的对数电场和以靶中永磁体提供的曲线形磁场。 圆柱形磁控溅射靶的结构 1—水咀座;2—螺母;3—垫片;4—密封圈;5—法兰;6—密封圈; 7—绝缘套;8—螺母;9—密封圈;10—屏蔽罩;11—密封圈;12—阴极靶; 13—永磁体;14—垫片;15—管;16—支撑;17—螺母;18—密封圈;19—螺 帽 圆柱形磁控溅射靶的磁力线 在每个永磁体单元的对称面上,磁力线平行于靶表面并与电场正交。磁力线与靶表面封闭的空间就是束缚电子运动的等离子区域。在异常辉光放电中,离子不断地轰击靶表面并使之溅射,而电子如下图那样绕靶表面作圆周运动。 在圆柱形阴极与同轴阳极之间发生冷阴极放电时的电子迁移简图 平面磁控溅射 圆形平面磁控溅射 圆形平面靶采用螺钉或钎焊方式紧紧固定在由永磁体(包括环形磁铁和中心磁柱)、水冷套和靶外壳等组成的阴极体上。如下图所以结构: 圆形平面磁控溅射靶的结构 1—冷却水管;2—轭铁;3—真空室;4—环形磁铁;5—水管;6—磁柱; 7—靶子;8—螺钉;9—压环;10—密封圈;11—靶外壳;12—屏蔽罩; 13—螺钉;14—绝缘垫;15—绝缘套;16—螺钉 通常,溅射靶接500-600V负电压;真空室接地;基片放置在溅射靶的对面,其电位接地、悬浮或偏压。因此,构成基本上是均匀的静电场。永磁体或电磁线圈在靶材表面建立如下图的曲线形静磁场: 圆形平面磁控靶的磁力线 1—阴极;2—极靴;3—永久磁铁;4—磁力线 该磁场是以圆形平面磁控靶轴线为对称轴的环状场。从而实现了电磁场的正交和对等离子体区域的封闭的磁控溅射所必备的条件。由磁场形状决定了异常辉光放电等离子区的形状,故而决定了靶材刻蚀区是一个与磁场形状相对称的圆环,其形状如下图: 圆形平面靶刻蚀形状 冷却水的作用是控制靶温以保证溅射靶处于合适的冷却状态。温度过高将引起靶材熔化,温度过低则导致溅射速率的下降。 屏蔽罩的设置,是为了防止非靶材零件的溅射,提高薄膜纯度。并且该屏蔽罩接地,还能起着吸收低能电子的辅助阳极的作用。其位置,可以通过合理设计屏蔽罩与阴极体之间的间隙来确定,其值应小于二次电子摆线轨迹的转折点距离d t,一般≤3mm。

百科名片 磁控溅射原理:电子在电场的作用下加速飞向基片的过程中与氩原子发生碰撞,电离出大量的氩离子和电子,电子飞向基片。氩离子在电场的作用下加速轰击靶材,溅射出大量的靶材原子,呈中性的靶原子(或分子)沉积在基片上成膜。二次电子在加速飞向基片的过程中受到磁场洛仑磁力的影响,被束缚在靠近靶面的等离子体区域内,该区域内等离子体密度很高,二次电子在磁场的作用下围绕靶面作圆周运动,该电子的运动路径很长, 在运动过程中不断的与氩原子发生碰撞电离出大量的氩离子轰击靶材,经过多次碰撞后电子的能量逐渐降低,摆脱磁力线的束缚,远离靶材,最终沉积在基片上。磁控溅射就是以磁场束缚和延长电子的运动路径,改变电子的运动方向,提高工作气体的电离率和有效利用电子的能量。电子的归宿不仅仅是基片,真空室内壁及靶源阳极也是电子归宿。但一般基片与真空室及阳极在同一电势。磁场与电场的交互作用( E X B drift)使单个电子轨迹呈三维螺旋状,而不是仅仅在靶面圆周运动。至于靶面圆周型的溅射轮廓,那是靶源磁场磁力线呈圆周形状形状。磁力线分布方向不同会对成膜有很大关系。在E X B shift机理下工作的不光磁控溅射,多弧镀靶源,离子源,等离子源等都在次原理下工作。所不同的是电场方向,电压电流大小而已。磁控溅射的基本原理是利用 Ar一02混合气体中的等离子体在电场和交变磁场的作用下,被加速的高能粒子轰击靶材表面,能量交换后,靶材表面的原子脱离原晶格而逸出,转移到基体表面而成膜。磁控溅射的特点是成膜速率高,基片温度低,膜的粘附性好,可实现大面积镀膜。该技术可以分为直流磁控溅射法和射频磁控溅射法。磁控溅射(magnetron-sputtering)是70年代迅速发展起来的一种“高速低温溅射技术”。磁控溅射是在阴极靶的表面上方形成一个正交电磁场。当溅射产生的二次电子在阴极位降区内被加速为高能电子后,并不直接飞向阳极,而是在正交电磁场作用下作来回振荡的近似摆线的运动。高能电子不断与气体分子发生碰撞并向后者转移能量,使之电离而本身变成低能电子。这些低能电子最终沿磁力线漂移到阴极附近的辅助阳极而被吸收,避免高能电子对极板的强烈轰击,消除了二极溅射中极板被轰击加热和被电子辐照引起损伤的根源,体现磁控溅射中极板“低温”的特点。由于外加磁场的存在,电子的复杂运动增加了电离率,实现了高速溅射。磁控溅射的技术特点是要在阴极靶面附件产生与电场方向垂直的磁场,一般采用永久磁铁实现。如果靶材是磁性材料,磁力线被靶材屏蔽,磁力线难以穿透靶材在靶材表面上方形成磁场,磁控的作用将大大降低。因此,溅射磁性材料时,一方面要求磁控靶的磁场要强一些,另一方面靶材也要制备的薄一些,以便磁力线能穿过靶材,在靶面上方产生磁控作用。磁控溅射设备一般根据所采用的电源的不同又可分为直流溅射和射频溅射两种。直流磁控溅射的特点是在阳极基片和阴极靶之间加一个直流电压,阳离子在电场的作用下轰击靶材,它的溅射速率一般都比较大。但是直流溅射一般只能用于金属靶材,因为如果是绝缘体靶材,则由于阳粒子在靶表面积累,造成所谓的“靶中毒”,溅射率越来越低。目前国内企业很少拥有这项技术。

张继成吴卫东许华唐晓红 中国工程物理研究院激光聚变研究中心绵阳 材料导报, 2004, 18(4): 56-59 介绍磁控溅射技术的基本原理、装置及近年出现的新技术。 1 基本原理 磁控溅射技术是在普通直流(射频)溅射技术的基础上发展起来的。早期的直流(射频)溅射技术是利用辉光放电产生的离子轰击靶材来实现薄膜沉积的。但这种溅射技术的成膜速率较低,工作气压高(2~10Pa)。为了提高成膜速率和降低工作气压,在靶材的背面加上了磁场,这就是最初的磁控溅射技术。 磁控溅射法在阴极位极区加上与电场垂直的磁场后,电子在既与电场垂直又与磁场垂直的方向上做回旋运动,其轨迹是一圆滚线,这样增加了电子和带电粒子以及气体分子相撞的几率,提高了气体的离化率,降低了工作气压,同时,电子又被约束在靶表面附近,不会达到阴(阳)极,从而减小了电子对基片的轰击,降低了由于电子轰击而引起基片温度的升高。 2 基本装置 (1) 电源 采用直流磁控溅射时,对于制备金属薄膜没有多大的问题,但对于绝缘材料,会出现电弧放电和“微液滴溅射”现象,严重影响了系统的稳定性和膜层质量。为了解决这一问题,人们采用了射频磁控溅射技术,这样靶材和基底在射频磁控溅射过程中相当于一个电容的充放电过程,从而克服了由于电荷积累而引起的电弧放电和“微液滴溅射”现象的发生。 (2) 靶的冷却 在磁控溅射过程中,靶不断受到带电粒子的轰击,温度较高,其冷却是一个很重要的问题,一般采用水冷管间接冷却的方法。但对于传热性能较差的材料,则要在靶材与水冷系统的连接上多加考虑,同时需要考虑不同材料的热膨胀系数的差异,这对于复合靶尤为重要(可能会破裂损坏)。 (3) 磁短路现象 利用磁控溅射技术溅射高导磁率的材料时,磁力线会直接通过靶的内部,发生刺短路现象,从而使磁控放电难以进行,这时需要在装置的某些部分做些改动以产生空间凝

磁控溅射镀膜简介 溅射薄膜靶材按其不同的功能和应用可大致分为机械功能膜相物理功能膜两大类。前者包括耐摩、减摩、耐热、抗蚀等表面强化薄膜材料、固体润滑薄膜材料, 后者包括电、磁、声、光等功能薄膜材料靶材等, 具体应用在玻璃涂层(各种建筑玻璃、ITO透明导电玻璃、家电玻璃、高反射后视镜及亚克力镀膜), 工艺品装饰镀膜, 高速钢刀具镀膜, 切削刀具镀膜, 太阳能反光材料镀膜, 光电、半导体、光磁储存媒体、被动组件、平面显示器、微机电、光学组件、及各类机械耐磨、润滑、生物医学, 各种新型功能镀膜(如硬质膜、金属膜、半导体膜、介质膜、碳膜、铁磁膜和磁性薄膜等) 采用Cr,Cr-CrN等合金靶材或镶嵌靶材,在N2,CH4等气氛中进行反应溅射镀膜,可以在各种工件上镀Cr,CrC,CrN等镀层。纯Cr的显微硬度为425~840HV,CrN为1000~350OHV,不仅硬度高且摩擦系数小,可代替水溶液电镀铬。电镀会使钢发生氢脆、速率慢,而且会产生环境污染问题。 用TiN,TiC等超硬镀层涂覆刀具、模具等表面,摩擦系数小,化学稳定性好,具有优良的耐热、耐磨、抗氧化、耐冲击等性能,既可以提高刀具、模具等的工作特性,又可以提高使用寿命,一般可使刀具寿命提高3~10倍。 TiN,TiC,Al2O3等膜层化学性能稳定,在许多介质中具有良好的耐蚀性,可以作为基体材料保护膜。溅射镀膜法和液体急冷法都能制取非晶态合金,其成分几乎相同,腐蚀特性和电化学特性也没有什么差别,只是溅射法得到的非晶态膜阳极电流和氧化速率略大。

在高温、低温、超高真空、射线辐照等特殊条件下工作的机械部件不能用润滑油,只有用软金属或层状物质等固体润滑剂。常用的固体润滑剂有软金属(Au,Ag,Pb,Sn等),层状物质(MoS2,WS2,石墨,CaF2,云母等),高分子材料(尼龙、聚四氟乙烯等)等。其中溅射法制取MoS2膜及聚四氟乙烯膜十分有效。虽然MoS2膜可用化学反应镀膜法制作,但是溅射镀膜法得到的MoS2膜致密性好,附着性优良。MoS2溅射膜的摩擦系数很低,在0.02~0.05范围内。MoS2在实际应用时有两个问题:一是对有些基体材料如Ag,Cu,Be等目前还不能涂覆;二是随湿度增加,MoS2膜的附着性变差。在大气中使用要添加Sb2O3等防氧化剂,以便在MoS2表面形成一种保护膜。 溅射法可以制取聚四氟乙烯膜。试验表明,这种高分子材料薄膜的润滑特性不受环境湿度的影响,可长期在大气环境中使用,是一种很有发展前途的固体润滑剂。其使用温度上限为5OoC,低于-260oC时才失去润滑性。 MoS2、聚四氟乙烯等溅射膜,在长时间放置后性能变化不大,这对长时间备用、突然使用又要求可靠的设备如防震、报警、防火、保险装置等是较为理想的固体润滑剂。 内容来源:宝钢代理商https://www.doczj.com/doc/6b13584032.html, 欢迎多多交流!!!

磁控反应溅射。就是用金属靶,加入氩气和反应气体如氮气或氧气。当金属靶材撞向零件时由于能量转化,与反应气体化合生成氮化物或氧化物。若磁铁静止,其磁场特性决定一般靶材利用率小于30%。为增大靶材利用率,可采用旋转磁场。但旋转磁场需要旋转机构,同时溅射速率要减小。冷却水管。 旋转磁场多用于大型或贵重靶。如半导体膜溅射。用磁控靶源溅射金属和合金很容易,点火和溅射很方便。这是因为靶(阴极),等离子体,和被溅零件/真空腔体可形成回路。但若溅射绝缘体如陶瓷则回路断了。于是人们采用高频电源,回路中加入很强的电容。这样在绝缘回路中靶材成了一个电容。但高频磁控溅射电源昂贵,溅射速率很小,同时接地技术很复杂,因而难大规模采用。为解决此问题,发明了 磁控溅射 磁控溅射是为了在低气压下进行高速溅射,必须有效地提高气体的离化率。通过在靶阴极表面引入磁场,利用磁场对带电粒子的约束来提高等离子体密度以增加溅射率的方法。 磁控溅射的工作原理是指电子在电场E的作用下,在飞向基片过程中与氩原子发生碰撞,使其电离产生出Ar 和新的电子;新电子飞向基片,Ar在电场作用下加速飞向阴极靶,并以高能量轰击靶表面,使靶材发生溅射。在溅射粒子中,中性的靶原子或分子沉积在基片上形成薄膜,而产生的二次电子会受到电场和磁场作用,产生E(电场)×B(磁场)所指的方向漂移,简称E×B漂移,其运动轨迹近似于 一条摆线。若为环形磁场,则电子就以近似摆线形式在靶表面做圆周运动,它们的运动路径不仅很长,而且被束缚在靠近靶表面的等离子体区域内,并且在该区域中电离出大量的Ar 来轰击靶材,从而实现了高的沉积速率。随着碰撞次数的增加,二次电子的能量消耗殆尽,逐渐远离靶表面,并在电场E的作用下最终沉积在基片上。由于该电子的能量很低,传递给基片的能量很小,致使基片温升较低。磁控溅射是入射粒子和靶的碰撞过程。入射粒子在靶中经历复杂的散射过程,和靶原子碰撞,把部分动量传给靶原子,此靶原子又和其他靶原子碰撞,形成级联过程。在这种级联过程中某些表面附近的靶原子获得向外运动的足够动量,离开靶被溅射出来。

磁控溅射靶材的根瘤的形成 磁控溅射是由于各种各样的行业,如薄膜太阳能电池,半导体,光学,装饰涂料,耐磨和防腐蚀保护应用的高度重视的技术。据观察,在过去,在某些情况下,当溅射金属或陶瓷材料,结节表面形成溅射赛马场附近地区(自动转存面积),有时甚至在赛马场区域目标(图1)。他们通常拥有一个到岗,圆锥或金字塔形状。结节往往沉积运行收益增长。最终,他们可以覆盖超过30%的目标的表面区域。形成结节会带来不同的效果,如溅射速率,溅射原子的角分布的变化,增强电弧放电过程中漂移和不稳定,这反过来缺陷的结果,并导致质量差溅射薄膜。涂层系统已被关闭经常清洗目标表面结节和碎片。这会导致非预期的停机时间和降低生产速度。目标表面上形成结节,因此极不可取的。尽管这是一个严重的工业问题,一般有什么结果结节的增长,这是很重要的工艺参数的理解缺乏,以及如何解决这个问题。因此,这篇文章的目的是阐明根瘤的形成机制,对靶材的关键工艺参数和提供解决方案以及一些轻。 图1。A)扫描电镜图像显示结节形态。从Lippens等。[4] B)ITO靶材的黑色结节(图像- Gencoa有限公司提供); C)在Si 靶材结节(图像- Faradox储能公司提供)。

根瘤的生长机制 观察视锥细胞的离子轰击阴极的历史可以追溯到早在1942年[1]。从那时起,这种现象一直受到学术界和工业界的科学家和工程师的兴趣。韦纳锥的形成[2]进行了广泛的研究工作。基于实验证据韦纳的结论,在溅射从另一个源提供的某些杂质原子或原子的极少量可以给离子轰击surfaces.The比种子诱导锥增长所需的主要原子可以上升到种子锥形成低至1 500人,分别为钼- 铜的情况下证明。有趣的是,它也表明,种子原子材料具有较低的溅射率,但必须表现出了较高的熔点。存款锥也可以出现更大的通量是一个较低的熔点金属热的熔点较高的金属,它是离子轰击下存放。在低离子轰击能量(<1keV,即典型的磁控溅射应用)高温(??的熔点)为种子锥现象发生的重要。当溅射金属靶材,氧或氮原子的痕迹阻碍表面原子的运动,因此种子锥形成。离子轰击溅射阈值附近的直单晶晶须,这受到更高的能量轰击时,往往转换成锥增长的结果。韦纳强调,种子锥晶须生长,吸附原子表面运动和溅射效果之间的相互作用的结果。 溅射靶材料已最常报告的有结节增长的问题是铟锡合金和铟锡氧化物(ITO)[3-9]。这主要是由于的ITO透明导电氧化物(TCO)镀膜玻璃市场的主导地位。目前在工业生产的ITO的最高优先事项是实现高溅射速率和过程的稳定性,这两者都是由结节增长的问题而受到损害。 其他目标材料,这种硅和Ti - W [10],也被报道患有结节增长。

Sputter 磁控溅镀原理

Sputter 在辞典中意思为: (植物)溅散。此之所谓溅镀乃指物体以离子撞击时,被溅射飞 散出。 因被溅射飞散的物体附著于目标基板上而制成薄膜。 在日光灯的插座附近常见的变黑现 象,即为身边最赏见之例,此乃因日光灯的电极被溅射出而附著于周围所形成。溅 镀现象, 自 19 世纪被发现以来,就不受欢迎,特别在放电管领域中尤当防止。近年来被引用于薄膜制 作技术效效佳,将成为可用之物。 薄膜制作的应用研究,当初主要为 Bell Lab.及 Western Electric 公司,于 1963 年制成全长 10m 左右的连续溅镀装置。1966 年由 IBM 公司发表高周波溅镀技术,使得绝缘物之薄膜亦可 制作。后经种种研究至今已达“不管基板的材料为何,皆可被覆盖任何材质之薄膜”目的境地。 而若要制作一薄膜,至少需要有装置薄膜的基板及保持真空状况的道具(内部机构) 。这 种道具即为制作一空间,并使用真空泵将其内气体抽出的必要。 一、真空简介: 所谓真空,依 JIS(日本工业标准)定义如下:较大气压力低的压力气体充满的特定的空 间状态。真空区域大致划分及分子运动如下:

真空划分 Pa 低 真 空 中 真 空 高 真 空 超高真空 105~102 102~10-1 10 ~10 〈10

-5 -1 -5

压

力 Torr 760~1 1~10-3 10-3~10 〈10

-7 -7

分子运动状态 粘滞流 viscous flow 中间流(过渡流) intermediate flow 分子流 molecular flow 分子流 molecular effusion

真空单位相关知识如下:

标准环境条件 气体的标准状态 压力(压强)p 帕斯卡 Pa 托 Torr 标准大气压 atm 毫巴 mbar 温度为 20℃,相对湿度为 65%,大气压力为: 1atm 101325Pa=1013.25mbar=760Torr 温度为 0℃,压力为:101325Pa 气体分子从某一假想平面通过时,沿该平面的正法线方向的动量改变率,除以该平面 面积或气体分子作用于其容器壁表面上的力的法向分量,除以该表面面积。注: “压 力”这一术语只适用于气体处于静止状态的压力或稳定流动时的静态压力 国际单位制压力单位,1Pa=1N/m2 压力单位,1Torr=1/760atm 压力单位,1atm=101325Pa 压力单位,1mbar=102Pa

二、Sputter(磁控溅镀)原理: 1、Sputter 溅镀定义:在一相对稳定真空状态下,阴阳极间产生辉光放电,极间气体分子 被离子化而产生带电电荷, 其中正离子受阴极之负电位加速运动而撞击阴极上之靶材, 将其原 子等粒子溅出,此溅出之原子则沉积于阳极之基板上而形成薄膜,此物理现象即称溅镀。而透 过激发、解离、离子化……等反应面产生的分子、原子、受激态物质、电子、正负离子、自由

磁控溅射镀膜原理及工艺 摘要:真空镀膜技术作为一种产生特定膜层的技术,在现实生产生活中有着广泛的应用。真空镀膜技术有三种形式,即蒸发镀膜、溅射镀膜和离子镀。这里主要讲一下由溅射镀 膜技术发展来的磁控溅射镀膜的原理及相应工艺的研究。 关键词:溅射;溅射变量;工作气压;沉积率。 绪论 溅射现象于1870年开始用于镀膜技术,1930年以后由于提高了沉积速率而逐渐用于工业生产。常用二极溅射设备如右图。 通常将欲沉积的材料制成板材-靶,固定在阴 极上。基片置于正对靶面的阳极上,距靶一定距离。 系统抽至高真空后充入(10~1)帕的气体(通常 为氩气),在阴极和阳极间加几千伏电压,两极间 即产生辉光放电。放电产生的正离子在电场作用下 飞向阴极,与靶表面原子碰撞,受碰撞从靶面逸出 的靶原子称为溅射原子,其能量在1至几十电子伏 范围内。溅射原子在基片表面沉积成膜。其中磁控 溅射可以被认为是镀膜技术中最突出的成就之一。 它以溅射率高、基片温升低、膜-基结合力好、装 置性能稳定、操作控制方便等优点,成为镀膜工业 应用领域(特别是建筑镀膜玻璃、透明导电膜玻璃、 柔性基材卷绕镀等对大面积的均匀性有特别苛刻 要求的连续镀膜场合)的首选方案。 1磁控溅射原理 溅射属于PDV(物理气相沉积)三种基本方法:真空蒸发、溅射、离子镀(空心阴极离子镀、热阴极离子镀、电弧离子镀、活性反应离子镀、射频离子镀、直流放电离子镀)中的一种。 磁控溅射的工作原理是指电子在电场E的作用下,在飞向基片过程中与氩原子发生碰撞,使其电离产生出Ar正离子和新的电子;新电子飞向基片,Ar正离子在电场作用下加速飞向阴极靶,并以高能量轰击靶表面,使靶材发生溅射。在溅射粒子中,中性的靶原子或分子沉积在基片上形成薄膜,而产生的二次电子会受到电场和磁场作用,产生E(电场)×B(磁场)所指的方向漂移,简称E×B漂移,其运动轨迹近似于一条摆线。若为环形磁场,则电子就以近似摆线形式在靶表面做圆周运动,它们的运动路径不仅很长,而且被束缚在靠近靶表面的等离子体区域内,并且在该区域中电离出大量的Ar正离子来轰击靶材,从而实现了高的沉积速率。随着碰

实验4 磁控溅射法制备薄膜材料 一、实验目的 1. 掌握真空的获得 2. 掌握磁控溅射法的基本原理与使用方法 3. 掌握利用磁控溅射法制备薄膜材料的方法 二、实验原理 磁控溅射属于辉光放电范畴,利用阴极溅射原理进行镀膜。膜层粒子来源于辉光放电中,氩离子对阴极靶材产生的阴极溅射作用。氩离子将靶材原子溅射下来后,沉积到元件表面形成所需膜层。磁控原理就是采用正交电磁场的特殊分布控制电场中的电子运动轨迹,使得电子在正交电磁场中变成了摆线运动,因而大大增加了与气体分子碰撞的几率。用高能粒子(大多数是由电场加速的气体正离子)撞击固体表面(靶),使固体原子(分子)从表面射出的现象称为溅射。 1. 辉光放电: 辉光放电是在稀薄气体中,两个电极之间加上电压时产生的一种气体放电现象。溅射镀膜基于荷能离子轰击靶材时的溅射效应,而整个溅射过程都是建立在辉光放电的基础之上的,即溅射离子都来源于气体放电。不同的溅射技术所采用的辉光放电方式有所不同,直流二极溅射利用的是直流辉光放电,磁控溅射是利用环状磁场控制下的辉光放电。 如图1(a)所示为一个直流气 体放电体系,在阴阳两极之间由电 动势为的直流电源提供电压和电 流,并以电阻作为限流电阻。在电 路中,各参数之间应满足下述关系: V=E-IR 使真空容器中Ar气的压力保持 一定,并逐渐提高两个电极之间的 电压。在开始时,电极之间几乎没 有电流通过,因为这时气体原子大 多仍处于中性状态,只有极少量的 电离粒子在电场的作用下做定向运 动,形成极为微弱的电流,即图(b)中曲线的开始阶段所示的那样。

图1 直流气体放电 随着电压逐渐地升高,电离粒子的运动速度也随之加快,即电流随电压上升而增加。当这部分电离粒子的速度达到饱和时,电流不再随电压升高而增加。此时,电流达到了一个饱和值(对应于图曲线的第一个垂直段)。 当电压继续升高时,离子与阴极之间以及电子与气体分子之间的碰撞变得重要起来。在碰撞趋于频繁的同时,外电路转移给电子与离子的能量也在逐渐增加。一方面,离子对于阴极的碰撞将使其产生二次电子的发射,而电子能量也增加到足够高的水平,它们与气体分子的碰撞开始导致后者发生电离,如图(a)所示。这些过程均产生新的离子和电子,即碰撞过程使得离子和电子的数目迅速增加。这时,随着放电电流的迅速增加,电压的变化却不大。这一放电阶段称为汤生放电。 在汤生放电阶段的后期,放电开始进入电晕放电阶段。这时,在电场强度较高的电极尖端部位开始出现一些跳跃的电晕光斑。因此,这一阶段称为电晕放电。 在汤生放电阶段之后,气体会突然发生放电击穿现象。这时,气体开始具备了相当的导电能力,我们将这种具备了一定的导电能力的气体称为等离子体。此时,电路中的电流大幅度增加,同时放电电压却有所下降。这是由于这时的气体被击穿,因而气体的电阻将随着气体电离度的增加而显著下降,放电区由原来只集中于阴极边缘和不规则处变成向整个电极表面扩展。在这一阶段,气体中导电粒子的数目大量增加,粒子碰撞过程伴随的能量转移也足够地大,因此放电气体会发出明显的辉光。 电流的继续增加将使得辉光区域扩展到整个放电长度上,同时,辉光的亮度不断提高。当辉光区域充满了两极之间的整个空间之后,在放电电流继续增加的同时,放电电压又开始上升。上述的两个不同的辉光放电阶段常被称为正常辉光放电和异常辉光放电阶段。异常辉光放电是一般薄膜溅射或其他薄膜制备方法经常采用的放电形式,因为它可以提供面积较大、分布较为均匀的等离子体,有利于实现大面积的均匀溅射和薄膜沉积。 2. 磁控溅射: 平面磁控溅射靶采用静止电磁场,磁场为曲线形。其工作原理如下图所示。电子在电场作用下,加速飞向基片的过程中与氩原子发生碰撞。若电子具有足够的能量(约为30eV)。时,则电离出Ar+并产生电子。电子飞向基片,Ar+在电场作用下加速

磁控溅射膜常见故障的排除 膜层灰暗及发黑 (1)真空度低于0.67Pa。应将真空度提高到0.13-0.4Pa。 (2)氩气纯度低于99.9%。应换用纯度为99.99%的氩气。 (3)充气系统漏气。应检查充气系统,排除漏气现象。 (4)底漆未充分固化。应适当延长底漆的固化时间。 (5)镀件放气量太大。应进行干燥和封孔处理 膜层表面光泽暗淡 (1)底漆固化不良或变质。应适当延长底漆的固化时间或更换底漆。 (2)溅射时间太长。应适当缩短。 (3)溅射成膜速度太快。应适当降低溅射电流或电压 膜层色泽不均 (1)底漆喷涂得不均匀。应改进底漆的施涂方法。 (2)膜层太薄。应适当提高溅射速度或延长溅射时间。 (3)夹具设计不合理。应改进夹具设计。 (4)镀件的几何形状太复杂。应适当提高镀件的旋转速度 膜层发皱、龟裂 (1)底漆喷涂得太厚。应控制在7—lOtan厚度范围内。 (2)涂料的粘度太高。应适当降低。 (3)蒸发速度太快。应适当减慢。 (4)膜层太厚。应适当缩短溅射时间。 (5)镀件温度太高。应适当缩短对镀件的加温时间 膜层表面有水迹、指纹及灰粒 (1)镀件清洗后未充分干燥。应加强镀前处理。 (2)镀件表面溅上水珠或唾液。应加强文明生产,操作者应带口罩。 (3)涂底漆后手接触过镀件,表面留下指纹。应严禁用手接触镀件表面。 (4)涂料中有颗粒物。应过滤涂料或更换涂料。 (5)静电除尘失效或喷涂和固化环境中有颗粒灰尘。应更换除尘器,并保持工作环境的清洁膜层附着力不良 (1)镀件除油脱脂不彻底。应加强镀前处理。 (2)真空室内不清洁。应清洗真空室。值得注意的是,在装靶和拆靶的过程中,严禁用手或不干净的物体与磁控源接触,以保证磁控源具有较高的清洁度,这是提高膜层结合力的重要措施之一。 (3)夹具不清洁。应清洗夹具。 (4)底涂料选用不当。应更换涂料。 (5)溅射工艺条件控制不当。应改进溅射工艺条件 圆柱形平面式磁控溅射靶的特点与设计原理 摘要:介绍了一种根据矩形平面靶的结构原理设计圆柱形、平面式磁控溅射靶的方法.并对如何发挥圆柱形、平面式磁控溅射靶的优点进行了分析. 关键词:磁控溅射;靶;真空镀膜 1磁控溅射技术 磁控溅射技术是70年代发展起来的一种新型溅射技术,目前已在科研和生产中实际应