電子產品可靠性試驗

第一章 可靠性試驗概述

1 電子產品可靠性試驗的目的

可靠性試驗是對產品進行可靠性調查、分析和評價的一種手段。試驗結果為故障分析、研究採取的糾正措施、判斷產品是否達到指標要求提供依據。具體目的有:

(1) 發現產品的設計、元器件、零部件、原材料和工藝等方面的各種缺陷;

(2) 為改善產品的完好性、提高任務成功性、減少維修人力費用和保障費用提供資訊;

(3) 確認是否符合可靠性定量要求。

為實現上述目的,根據情況可進行實驗室試驗或現場試驗。

實驗室試驗是通過一定方式的類比試驗,試驗剖面要儘量符合使用的環境剖面,但不受場地的制約,可在產品研製、開發、生產、使用的各個階段進行。具有環境應力的典型性、資料測量的準確性、記錄的完整性等特點。通過試驗可以不斷地加深對產品可靠性的認識,並可為改進產品可靠性提供依據和驗證。

現場試驗是產品在使用現場的試驗,試驗剖面真實但不受控,因而不具有典型性。因此,必須記錄分析現場的環境條件、測量、故障、維修等因素的影響,即便如此,要從現場試驗中獲得及時的可靠性評價資訊仍然困難,除非用若干台設備置於現場使用直至用壞,忠實記錄故障資訊後才有可能確切地評價其可靠性。當系統規模龐大、在實驗室難以進行試驗時,則樣機及小批產品的現場可靠性試驗有重要意義。

2 可靠性試驗的分類

2.1 電子裝備壽命期的失效分佈

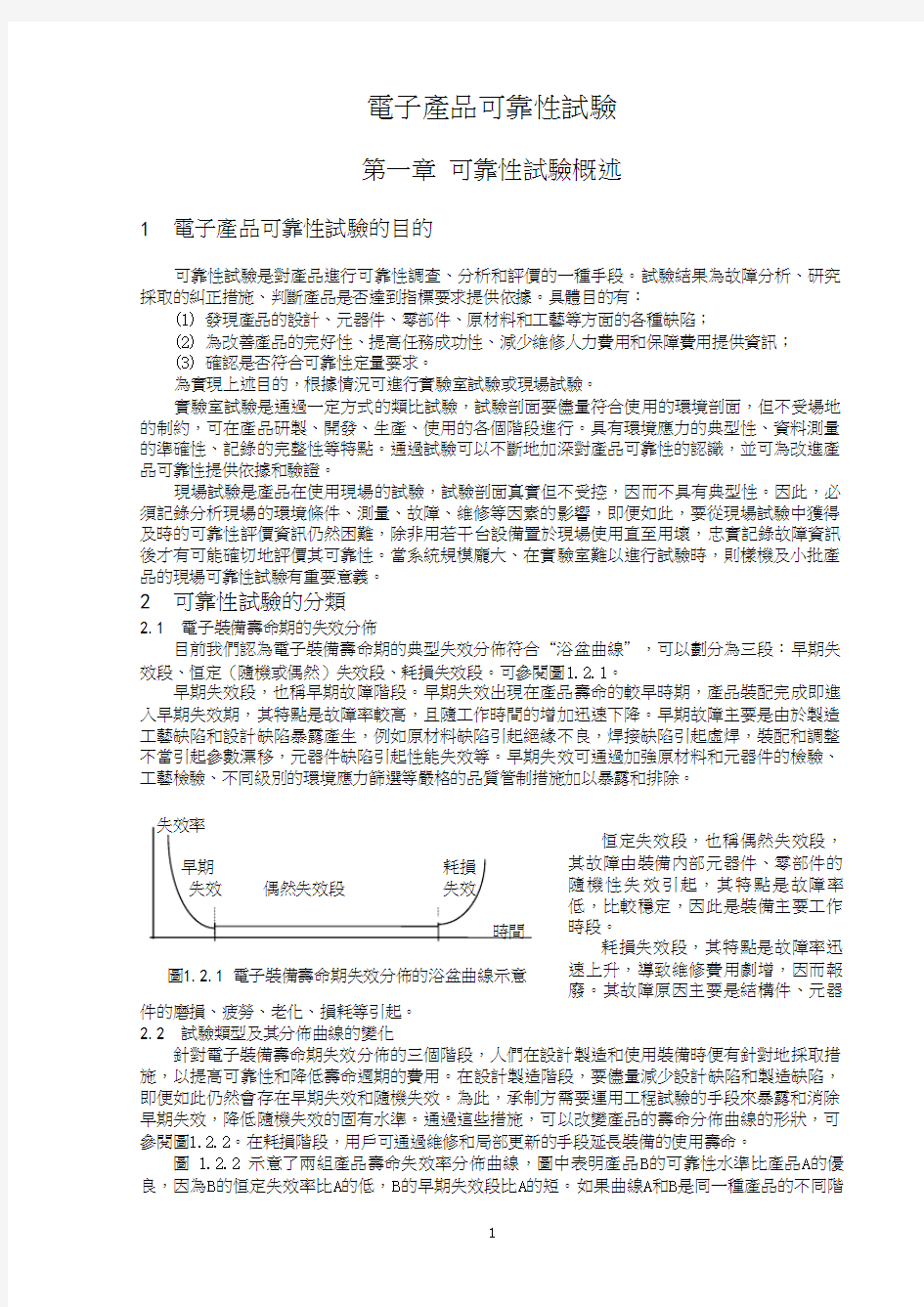

目前我們認為電子裝備壽命期的典型失效分佈符合“浴盆曲線”,可以劃分為三段:早期失效段、恒定(隨機或偶然)失效段、耗損失效段。可參閱圖1.2.1。

早期失效段,也稱早期故障階段。早期失效出現在產品壽命的較早時期,產品裝配完成即進入早期失效期,其特點是故障率較高,且隨工作時間的增加迅速下降。早期故障主要是由於製造工藝缺陷和設計缺陷暴露產生,例如原材料缺陷引起絕緣不良,焊接缺陷引起虛焊,裝配和調整不當引起參數漂移,元器件缺陷引起性能失效等。早期失效可通過加強原材料和元器件的檢驗、工藝檢驗、不同級別的環境應力篩選等嚴格的品質管制措施加以暴露和排除。

恒定失效段,也稱偶然失效段,其故障由裝備內部元器件、零部件的隨機性失效引起,其特點是故障率低,比較穩定,因此是裝備主要工作時段。 耗損失效段,其特點是故障率迅速上升,導致維修費用劇增,因而報廢。其故障原因主要是結構件、元器

件的磨損、疲勞、老化、損耗等引起。

2.2 試驗類型及其分佈曲線的變化

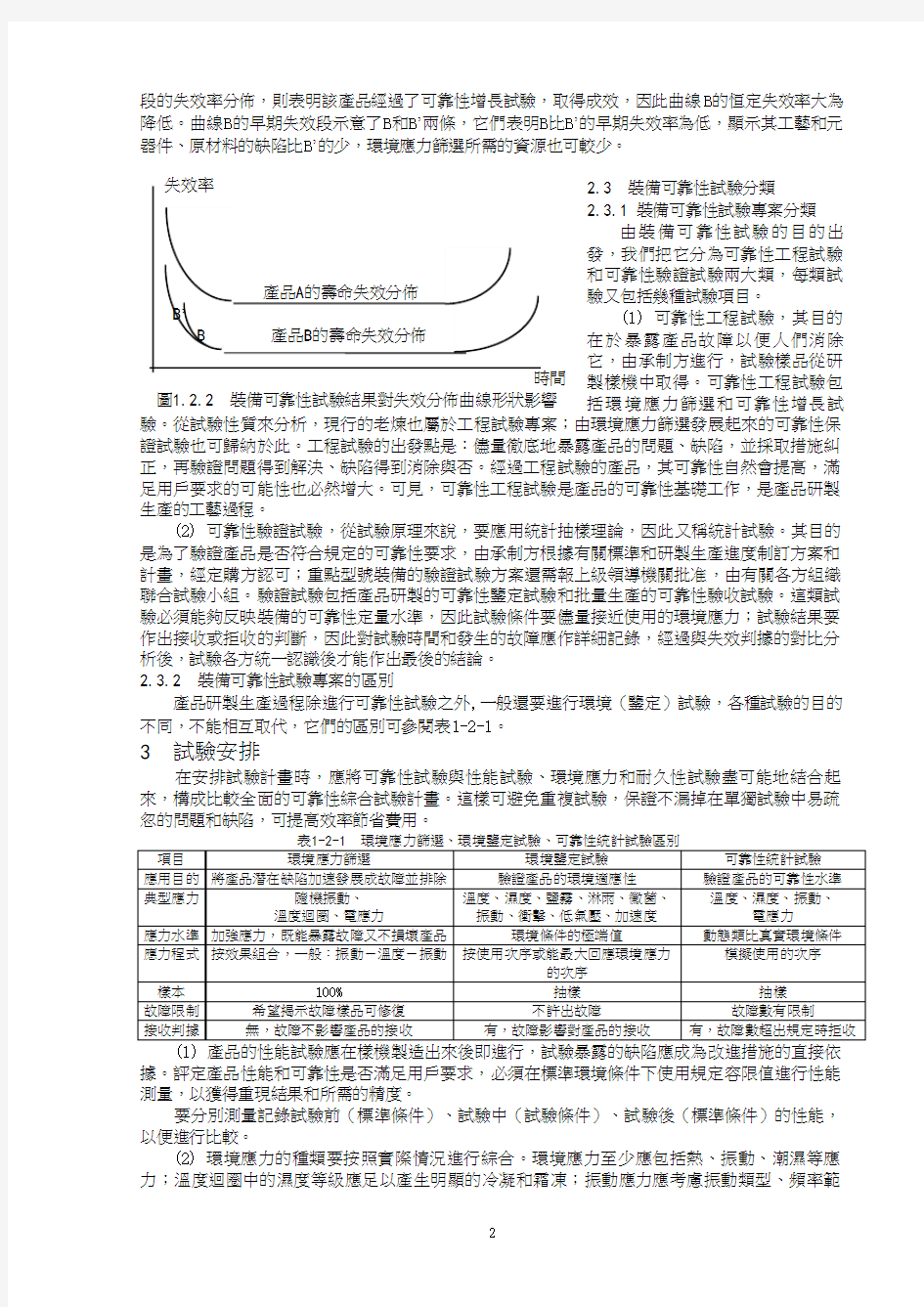

針對電子裝備壽命期失效分佈的三個階段,人們在設計製造和使用裝備時便有針對地採取措施,以提高可靠性和降低壽命週期的費用。在設計製造階段,要儘量減少設計缺陷和製造缺陷,即便如此仍然會存在早期失效和隨機失效。為此,承制方需要運用工程試驗的手段來暴露和消除早期失效,降低隨機失效的固有水準。通過這些措施,可以改變產品的壽命分佈曲線的形狀,可參閱圖1.2.2。在耗損階段,用戶可通過維修和局部更新的手段延長裝備的使用壽命。

圖 1.2.2 示意了兩組產品壽命失效率分佈曲線,圖中表明產品B 的可靠性水準比產品A 的優良,因為B 的恒定失效率比A 的低,B 的早期失效段比A 的短。如果曲線A 和B 是同一種產品的不同階 失效率 早期 耗損

失效 偶然失效段 失效

時間 圖1.2.1 電子裝備壽命期失效分佈的浴盆曲線示意

段的失效率分佈,則表明該產品經過了可靠性增長試驗,取得成效,因此曲線B的恒定失效率大為降低。曲線B的早期失效段示意了B和B’兩條,它們表明B比B’的早期失效率為低,顯示其工藝和元器件、原材料的缺陷比B’的少,環境應力篩選所需的資源也可較少。

2.3 裝備可靠性試驗分類Array

2.3.1 裝備可靠性試驗專案分類

由裝備可靠性試驗的目的出

發,我們把它分為可靠性工程試驗

和可靠性驗證試驗兩大類,每類試

驗又包括幾種試驗項目。

(1) 可靠性工程試驗,其目的

在於暴露產品故障以便人們消除

它,由承制方進行,試驗樣品從研

製樣機中取得。可靠性工程試驗包圖1.2.2 裝備可靠性試驗結果對失效分佈曲線形狀影響

括環境應力篩選和可靠性增長試驗。從試驗性質來分析,現行的老煉也屬於工程試驗專案;由環境應力篩選發展起來的可靠性保證試驗也可歸納於此。工程試驗的出發點是:儘量徹底地暴露產品的問題、缺陷,並採取措施糾正,再驗證問題得到解決、缺陷得到消除與否。經過工程試驗的產品,其可靠性自然會提高,滿足用戶要求的可能性也必然增大。可見,可靠性工程試驗是產品的可靠性基礎工作,是產品研製生產的工藝過程。

(2) 可靠性驗證試驗,從試驗原理來說,要應用統計抽樣理論,因此又稱統計試驗。其目的是為了驗證產品是否符合規定的可靠性要求,由承制方根據有關標準和研製生產進度制訂方案和計畫,經定購方認可;重點型號裝備的驗證試驗方案還需報上級領導機關批准,由有關各方組織聯合試驗小組。驗證試驗包括產品研製的可靠性鑒定試驗和批量生產的可靠性驗收試驗。這類試驗必須能夠反映裝備的可靠性定量水準,因此試驗條件要儘量接近使用的環境應力;試驗結果要作出接收或拒收的判斷,因此對試驗時間和發生的故障應作詳細記錄,經過與失效判據的對比分析後,試驗各方統一認識後才能作出最後的結論。

2.3.2 裝備可靠性試驗專案的區別

產品研製生產過程除進行可靠性試驗之外,一般還要進行環境(鑒定)試驗,各種試驗的目的不同,不能相互取代,它們的區別可參閱表1-2-1。

3 試驗安排

在安排試驗計畫時,應將可靠性試驗與性能試驗、環境應力和耐久性試驗盡可能地結合起

來,構成比較全面的可靠性綜合試驗計畫。這樣可避免重複試驗,保證不漏掉在單獨試驗中易疏

忽的問題和缺陷,可提高效率節省費用。

據。評定產品性能和可靠性是否滿足用戶要求,必須在標準環境條件下使用規定容限值進行性能測量,以獲得重現結果和所需的精度。

要分別測量記錄試驗前(標準條件)、試驗中(試驗條件)、試驗後(標準條件)的性能,以便進行比較。

(2) 環境應力的種類要按照實際情況進行綜合。環境應力至少應包括熱、振動、潮濕等應力;溫度迴圈中的濕度等級應足以產生明顯的冷凝和霜凍;振動應力應考慮振動類型、頻率範

圍、應力大小和使用方法及振動方位等因素。這一切應能類似於現場使用環境和任務剖面所產生的情況。

(3) 耐久性試驗一般包括環境試驗、過負荷試驗、類比或接近環境剖面的迴圈試驗。試驗中發生的問題都要作出分析並採取糾正措施。然後對改進後的產品再作試驗,以證明問題是否已經解決。

4 試驗評估

4.1 試驗條件的評估

試驗條件和步驟、方法都要盡可能類比產品的壽命剖面和任務剖面,使試驗具有真實性。試驗的目的是暴露在使用環境下才能發生的問題、故障和缺陷。如果試驗只能暴露一部分問題,這是在浪費時間和資源。試驗類比的程度,取決於試驗目的。

(1) 試驗真實性不高的原因可能是忽視了某些應力。如接插件作靜態壽命試驗時忽略了振動應力,致使現場使用時故障頻繁。

(2) 暴露缺陷的試驗,施加的應力高於使用應力也是合適的。“過應力”試驗一般用於工程可靠性試驗,如老煉試驗、篩選、研製階段的可靠性增長試驗等。這些屬於加速試驗特性,可儘早暴露產品潛藏的薄弱環節,採取措施糾正之。

(3) 模擬壽命剖面的試驗,希望試驗得到的可靠性與使用中的可靠性相一致。然而模擬的條件與使用的真實條件總是有差異的。在多數情況下,用恒定應力條件作壽命試驗,效果不好。因此要設計綜合應力的迴圈週期的試驗剖面,使之比較接近使用條件。

4.2 裝備可靠性評估

測定產品可靠性定量指標,提供各種資訊,作出產品的可靠性評估,是管理工作所要求的。可靠性指標的點估計值和置信區間估計,是產、購雙方對產品壽命期費用決策的重要資訊。可靠性指標的點估計值和置信區間估計的依據是試驗資料。試驗資料的具體處理方法在有關標準中規定。只憑試驗結果就對裝備的可靠性水準進行評估,信息量可能不夠,往往要結合製造和使用的其他資訊進行綜合評價,才能使用戶放心。

5 試驗管理

從研製生產到交付部隊使用,要進行多項與可靠性有關的試驗。為了確保達到用戶提出的要求,遵守交付週期,節省資源,加強管理是十分必要的。試驗管理的目的是為了提高試驗成效、確保產品可靠性大綱的效果,管理的任務主要是制訂和落實試驗計畫,因此要多安排綜合試驗,常用的方法是組織、協調、督促。試驗管理工作要圍繞研製生產的產品確定試驗專案、明確在何時進行、由何部門組織哪些人參加和實施、採用何種試驗手段、試驗方案和計畫由誰制訂和批准,試驗情況的記錄和處置,試驗結果的處理等。

綜合的可靠性試驗計畫一般包括以下內容:

(1) 確定裝備的可靠性要求;

(2) 規定可靠性試驗的應力條件;

(3) 規定試驗進度計畫;

(4) 詳細的可靠性試驗方案;

(5) 試驗操作程式;

(6) 受試產品的說明和性能監測要求;

(7) 試驗設備和監測儀器;

(8) 試驗記錄和試驗資料的處理方法;

(9) 試驗報告的內容。

試驗管理除了計畫管理之外,還包括試驗費用的管理,為保證研製工作進度和避免追加費用,試驗工作的重點應放在工程試驗上。綜合了較多試驗內容的計畫,還應包括每項試驗的方案、決策風險、試驗條件、試驗程式、在壽命週期的計畫等。

第二章環境應力篩選

1 環境應力篩選的目的和原理

1.1 環境應力篩選的目的

環境應力篩選的目的在於發現和排除產品的早期失效,使其在出廠時便進入隨機失效階段,以固有的可靠性水準交付用戶使用。

1.2 環境應力篩選的原理

環境應力篩選是通過向電子裝備施加合理的環境應力和電應力,將其內部的潛在缺陷加速變成故障,以便人們發現並排除。

環境應力篩選是裝備研製生產的一種工藝手段,篩選效果取決於施加的環境應力、電應力水準和檢測儀錶的能力。施加應力的大小決定了能否將潛在的缺陷在預定時間內加速變為故障;檢測能力的大小決定了能否將已被應力加速變成故障的潛在缺陷找出來,以便加以排除。因此,環境應力篩選又可看作是產品品質控制檢查和測試過程的延伸。

2 缺陷分類

2.1 通用定義

產品喪失規定的功能稱失效。對可修復產品通常也稱為故障。對設備而言,任一品質特徵不符合規定的技術標準即構成缺陷。

絕大多數電子裝備的失效都稱為故障,以故障原因對其進行分解可以參閱圖2.1.1。從圖中可知,裝備故障分為偶然失效型故障和缺陷型故障兩大類。人們認為偶然故障表現為隨機失效,是由元器件、零部件固有失效率引起的;而缺陷型故障由原材料缺陷、元器件缺陷、裝配工藝缺陷、設計缺陷引起,元器件缺陷本身又由結構、工藝、材料等缺陷造成,設計缺陷則包含電路設計缺陷、結構設計缺陷、工藝設計缺陷等內容。

結構工藝材料電路設計結構設計工藝設計

缺陷缺陷缺陷缺陷缺陷缺陷

元器件缺陷設計缺陷

原材料裝配工藝

缺陷缺陷

缺陷型故障偶然失效型故障

電子裝備故障

圖2.1.1 電子裝備故障原因分解示意

2.2 電子設備可視缺陷分類

按照GJB 2082《電子設備可視缺陷和機械缺陷分類》,從影響與後果方面缺陷分為致命缺陷、重缺陷、輕缺陷;從可視的角度來看,產生缺陷的主要工藝類型有:焊接、無焊連接、電線與電纜、多餘物、防短路間隙、接點、印製電路板、零件製造安裝、元器件、纏繞、標記等,其中多數都可能產生致命缺陷或重缺陷,輕缺陷比較普遍。

致命缺陷是指對設備的使用、維修、運輸、保管等人員會造成危害或不安全的缺陷,或可能妨礙某些重要裝備(如艦艇、坦克、大型火炮、飛機、導彈等)的戰術性能的缺陷。

重缺陷是指有可能造成故障或嚴重降低設備使用性能,但又不構成致命缺陷的缺陷。

輕缺陷是指不構成重缺陷,但會降低設備使用性能或不符合規定的技術標準,而對設備的使用或操作影響不大的缺陷。

可視缺陷是指通過人的視覺器官可直接觀察到的,或採用簡單工具對設備品質特徵所能判定的缺陷。

承制單位的品質檢驗人員對大多數可視缺陷都可以發現並交有關部門排除,唯有不可視缺陷需要進行環境應力篩選或其他方法才能被發現,否則影響產品可靠性。

3 篩選應力及其效應運算式

3.1 常規篩選與定量篩選

常規篩選是指不要求篩選結果與產品可靠性目標和成本閾值建立定量關係的篩選。篩選方法是憑經驗確定的,篩選中不估計產品引入的缺陷數量,也不知道所用應力強度和檢測效率的定量值,對篩選效果好壞和費用是否合理不作定量分析,僅以能篩選出早期失效為目標。篩選後的產品不一定到達其故障率恒定的階段。

定量篩選是要求篩選的結果與產品的可靠性目標和成本閾值建立定量關係的篩選。定量篩選有關的主要變數是引入缺陷密度、篩選檢出度、析出量或殘留缺陷密度。引入缺陷密度取決於製造過程中從元器件和製造工藝兩個方面引進到產品中的潛在缺陷數量;篩選檢出度取決於篩選的應力把引入的潛在缺陷加速發展成為故障的能力和所用的檢測儀錶把這些故障檢出的能力;殘留缺陷密度和缺陷析出量則取決於引入缺陷密度和篩選檢出度。定量環境應力篩選關係式如下:

D R=D IN—F

=D IN(1—TS) (2-3-1)

TS=SS×DE (2-3-2)

式中:D R——殘留缺陷密度,平均個/產品;

D IN ——裝備引入的缺陷密度,平均個/產品;

F——境應力篩選析出的缺陷量,平均個/產品;

TS——篩選檢出度;

SS——篩選度;

DE——檢測效率。

在進行定量篩選之前,首先要按照可靠性要求確定殘留缺陷密度的目標值D RG,然後通過適當地選擇篩選應力種類及其量值的大小、檢測方法、篩選所在等級等參數設計篩選大綱。實施此大綱時,要進行監測和評估,確定D IN、SS、DR的觀察值,並與設計估計值比較,以便及時採取措施保證實現定量篩選目標,並使之最經濟有效。定量環境應力篩選的控制過程請參閱圖2.3.2。

3.2 恒定高溫應力

3.2.1 參數的計算

3.2.1.1 篩選度計算

設恒定高溫篩選的應力參數是溫度T u 、篩選時間t、環境溫度T E (一般取25℃),其篩選度SS 的運算式為:

SS=1-exp[-0.0017(R+0.6)0.6 t] (2-3-3)

式中:R=T u-T E =T u-25 ——溫度變化範圍,℃;

t——恒定高溫的持續時間,h。

按公式(2-3-1)計算的恒定高溫篩選度數據見表2-3-1。

3.2.2 篩選故障率計算

恒定高溫篩選時缺陷的故障率運算式如下:

λ

D

=[-ln(1-SS)]/t (2-3-4)

式中:λ

D——故障率,次/小時;

缺陷

缺陷

圖 2.3.2 定量環境應力篩選變數關係示意

SS——篩選度;

)見表2-3-1

根據式(2-3-4)計算的恒定高溫故障率(λ

D

表2-3-1 恒定高溫篩選度(SS)和故障率(λ)

3.2.3 恒定高溫應力激發的故障模式或影響

恒定高溫能激發的故障模式(或對產品的影響)主要有:

使未加防護的金屬表面氧化,導致接觸不良或機械卡死,在螺釘連接操作時用力不當或保護塗層上有小孔和裂紋都會出現這種未防護的表面。

加速金屬之間的擴散,如基體金屬與外包金屬,釺焊焊料與元件,以及隔離層薄弱的半導體與噴鍍金屬之間的擴散;

使液體乾涸,如電解電容和電池因高溫造成洩漏而乾涸;

使熱塑膠軟化,如該熱塑膠件處於太高的機械力作用下,則產生蠕變;

使某些保護性化合物與灌封蠟軟化或蠕變;

提高化學反應速度,加速與內部污染物的反應過程;

使部分絕緣損壞處絕緣擊穿。

3.3 溫度迴圈應力

3.3.1 溫度迴圈應力參數

溫度迴圈應力參數有:上限溫度、下限溫度、迴圈次數、溫度變化速率。

3.3.2 溫度迴圈應力篩選度計算

SS=1-exp-0.0017(R+0.6)0.6[Ln(e+v)]3.N(2-3-5)

式中:R=T u-T L ,——溫度變化範圍,℃;

T u ——上限溫度,℃;

——下限溫度,℃;

T

L

V ——溫度變化速率,℃/min;

N ——迴圈次數;

e =2.71828,——自然對數的底。

按式(2-3-5)計算的溫度迴圈應力篩選度見表2-3-2。

3.3.3 溫度迴圈應力故障率計算

λD = [-L n (1-SS)] / N (2-3-6)

式中:λD ——故障率,平均次/迴圈;

SS ——篩選度;

N ——迴圈次數。

各參數組對應的故障率見表2-3-3。

3.3.4 溫度迴圈應力激發的故障模式或影響

使塗層、材料或線頭上各種微細裂紋擴大;使粘接不好的接頭鬆馳;使螺釘連接或鉚接不當的接頭鬆馳;使機械張力不足的壓配接頭鬆馳;使品質差的焊點接觸電阻加大或開路;粒子污染;密封失效。

表2-3-3 溫度迴圈故障率(λ)

3.4 掃頻正弦振動應力

3.4.1 掃頻正弦振動應力的篩選度計算

SS =1-exp[-0.000727(G)0.863 ·t] (2-3-7)

式中:G—高於交越頻率的加速度量值,g;

t—振動時間,min。

按式(2-3-7)計算的結果見表2-3-4。

3.4.2 掃頻正弦振動應力的故障率

λD = [-L n (1-SS ) ] / t (2-3-8)

式中:λD —故障率,次/h;

SS—篩選度;

t—時間,h。

按式(2-3-8)計算的結果也見表2-3-4。

3.4.3 掃頻正弦振動應力激發的故障模式或影響

使結構部件、引線或元器件接頭產生疲勞,特別是導線上有微裂紋或類似缺陷的情況下;

使電纜磨損,如在鬆馳的電纜結處存在尖緣似的缺陷時;

使製造不當的螺釘接頭鬆馳;

使安裝加工不當的IC離開插座;

使受到高壓力的匯流條與電路板的釺焊接頭的薄弱點故障;

使未充分消除應力的可作相對運動的橋形連接的元器件引線造成損壞,例如電路板前板的發光二極體或背板散熱板上的功率電晶體;

已受損或安裝不當的脆性絕緣材料出現裂紋。

3.5 隨機振動應力

3.5.1 隨機振動應力的參數

隨機振動應力的參數有:

頻率範圍、加速度功率譜密度(PSD)、振動時間、振動軸向數。

其振動譜可參閱圖2.3.3。

3.5.2 隨機振動應力篩選度

隨機振動應力篩選度的計算式如下:

SS=1-exp[-0.0046(G rms)1.71t] (2-3-9)

—加速度均方根值,g;

式中:G

rms

G rms =(A1 +A2 +A3 )1/2; (2-3-10)

A1 、A2 、A3 ——隨機振動譜的面積,g2 (見圖2.3.3);

t—動時間,min。

3.5.3 隨機振動應力故障率計算 隨機振動應力的故障率計算式如下: λD = [-L n (1-SS)] / t (2-3-11) 式中:λD —故障率,平均次/h ; SS —篩選度; t —時間,h 。 按照式(2-3-9)計算的篩選度和按照式(2-3-11)計算的故障率數值見表2-3-5。

3.5.4 隨機振動應力激發的故障模式或影響

隨機振動應力激發的故障模式或影響與正弦掃頻振動應力相同,但故障機理更複雜,發展故障的速度要比掃頻正弦振動應力快得多,這是由於隨機振動能同時激勵許多共振點的作用結果。

3.6 篩選效果對比

3.6.1 溫度應力對比

a) 對恒定高溫應力的分析

恒定高溫篩選的篩選度與溫度增量、篩選時間密切相關,但其量值很小,由表2-3-1查得當溫度增量為最大(80℃)、老煉篩選時間最長(200h)時,篩選度為0.9912。恒定高溫的故障率只與溫度增量有關,其值也很小,同樣從表2-3-1查得溫度增量最大(80℃)時故障率為平均0.0237次/h 。即為了暴露1個缺陷,用溫度增量為80℃的恒定高溫進行篩選平均需要42個小時。如果按有些產品以45℃(溫度增量為20℃)高溫進行老煉篩選的話,其故障率為0.0104次/h ,需要平均老煉100小時才能暴露1個缺陷。因此可見,為了達到消除早期失效的目的,用恒定高溫的老煉篩選時間要很長,不僅篩選效率低下,而且有可能要影響產品的使用壽命。

故障率低和可能影響產品的使用壽命是恒定高溫篩選應力的致命缺點。

b) 對溫度迴圈應力的分析

溫度迴圈應力的篩選度與溫度範圍、迴圈次數有關,並且與溫度變化速率關係最密切,即溫度升降速率越大,其篩選度也越大。由表2-3-2可查得溫度範圍為180℃、迴圈次數為4、溫度變化速率為20℃/min 時,篩選度為0.9907。歸一化後其故障率與溫度變化範圍和溫度變化速率成正相關。由表2-3-3可查得,當溫度變化範圍為80℃、溫度變化速率為5℃/min 時溫度迴圈應力的故障率平均為0.2020次/迴圈,一般每個迴圈時間在3.5~4.0小時之間,因此該應力的故障率相當於平均0.0505次/h ~0.0577次/h 之間。

加速度功率譜

密度 g 2/H z

+3db/oct -3db/oct

A1 A 2 A 3

頻率H Z

0 20 80 350 2000

圖2.3.3 隨機振動譜示意

因此,故障率高、篩選效率高、不會影響產品使用壽命是溫度迴圈應力的特點。

c) 溫度應力的比較

由上分析可知,溫度變化範圍為80℃、溫度變化速率為5℃/min的溫度迴圈應力的故障率是溫度增量為80℃的恒定高溫應力的2倍多(0.0505與0.0237之比)。而且在工程上要實現前者比後者容易得多。溫度增量為80℃的恒定高溫應力要讓產品經受105℃(80+25)高溫的相當長時間的工作過程,平均42小時才能暴露1個故障。而溫度迴圈應力,通常採用溫度交變試驗箱,此類設備對溫度範圍為80℃(由-35℃變化到+45℃)、溫變速率為5℃/min的性能參數是最低的要求,輕易便可實現,此應力可使產品平均篩選20小時便可以暴露1個故障,比恒定高溫應力的篩選效率高很多。

為了進一步提高溫度迴圈應力的篩選效率,可以通過提高溫度變化率的應力參數來實現。由表2-3-2可知,當溫度範圍仍為80℃、溫度變化速率由5℃/min提高到20℃/min時,其故障率由平均0.2020次/迴圈提高到平均0.7212次/迴圈,後者是前者的3.5倍多,即平均5個小時便可以暴露1個缺陷。

當然,溫度交變試驗箱要實現20℃/min的溫變速率,需要大幅度地增加升降溫系統的功率,甚至要在機械致冷的基礎上加裝液態氮致冷系統及其控制裝置。這需要增加投入。為了提高篩選效率、減少篩選對產品壽命的影響,提高溫變速率是最好的方法,為此而增加投入也是適宜的。

3.6.2 振動應力對比

一般說來,振動應力是定量環境應力篩選方法才採用的應力,它可以暴露溫度迴圈暴露不了的某些缺陷。據統計,對電子設備而言,溫度應力平均可以暴露79%的缺陷,而振動應力平均可以暴露21%的缺陷。因此,振動是不可缺少的篩選應力。掃頻正弦振動臺和隨機振動臺都可以作為振動環境應力篩選的設備,但由表2-3-4和表2-3-5的資料可以比較它們的故障率(即篩選效率)。

我們按照GJB 1032《電子產品環境應力篩選》標準要求的典型的隨機振動譜(見圖2.3.3)算得其加速度均方根值為7.2g,取為7g;設持續時間為5min,查表2-3-5得篩選度為0.478、故障率為7.692次/小時。同樣設掃頻正弦振動的加速度為7g、持續時間為5min,查表2-3-4可得篩選度為0.0193、故障率為0.2339次/小時。兩種振動應力的故障率相差甚大,隨機振動是掃頻振動的33倍!幾種應力的篩選度和故障率的對比見表2-3-6。

要比掃頻振動臺昂貴,但是為了提高篩選效率,最大限度地消除早期故障,這個投入還是合算的。

3.6.3 結論

a) 經典的老煉工藝與常規的恒溫篩選對暴露產品的缺陷有一定的作用,但其篩選度和故障率數值很小,效率十分低,需要用相當長的時間才能達到消除早期失效(缺陷)的效果,因而可能會影響產品的使用壽命,有必要改用定量環境應力篩選方法。

b) 如果採用常溫考機的辦法作為產品出廠的依據,在幾百小時內暴露不了一個缺陷,也說明不了產品的可靠性有什麼樣的水準,此法意義不大。

c) 定量環境應力篩選,需要採用溫度迴圈應力,其效率已比恒定高溫老煉篩選大為提高;就溫度迴圈篩選而言,提高溫變速率又是進一步提高篩選效率、減少篩選對產品使用壽命影響的最佳方法,我們要為此項篩選創造條件。

d) 定量環境應力篩選,需要採用振動應力,其中又可以採用掃頻正弦振動或隨機振動方式,但從篩選效率對比可知,隨機振動方式是最佳的應力。為了提高篩選效率、減少振動應力篩選對產品結構件壽命的影響,應創造條件採用隨機振動方式。

4. 環境應力篩選方案設計

4.1 設計原則

環境應力篩選試驗方案的設計原則是:使篩選應力能激發出由於潛在設計缺陷、製造缺陷、元器件缺陷引起的故障;所施加的應力不必類比產品規定的壽命剖面、任務剖面、環境剖面;在試驗中,應模擬設計規定的各種工作模式。

根據條件和是否必要來確定常規篩選或是定量篩選;根據不同階段和產品的特徵制訂篩選方案。

4.1.1 研製階段的篩選

研製階段一般按照經驗得到的篩選方法進行常規篩選.,其主要作用是:一方面用於收集產品中可能存在的缺陷類型、數量及篩選方法效果等資訊;另一方面,在可靠性增長和工程研製試驗前進行了常規試驗,可節省試驗時間和資金;同時利於設計成熟快捷的研製試驗方法。

研製階段的常規篩選要為生產階段的定量篩選收集資料,為定量篩選作準備,設計定量篩選的大綱。

4.1.2 生產階段的篩選

生產階段的篩選主要是實施研製階段設計的定量篩選大綱;並通過記錄缺陷析出量和設計估計值的比較,提出調整篩選和製造工藝的措施;參考結構和成熟度相似產品的定量篩選經驗資料,完善或重新制訂定量篩選大綱。這些經驗資料主要有:

故障率高的元器件和元件型號;故障率高的產品供貨方;元器件接收檢驗、測試和篩選的資料;以往篩選和測試的記錄;可靠性增長試驗記錄;其他試驗記錄。

4.2 設計依據

4.2.1 依據產品缺陷確定篩選應力

4.2..1.1 影響產品缺陷數量的因素

如前所述,產品在設計和製造過程引入的缺陷主要是:設計缺陷、工藝缺陷、元器件缺陷。這些缺陷可歸納為兩種類型,一是固有缺陷,它是存在於產品內部的缺陷,如材料缺陷、外購元器(部)件缺陷和設計缺陷;二是誘發缺陷,它是人們在生產或修理過程中引入的缺陷,如虛焊、連接不良等。這些缺陷的可視缺陷或用常規檢測手段便可發現缺陷,可在生產中被排除;除此之外的缺陷便成為潛在缺陷,構成裝備的早期故障根源。裝備的早期故障一般要經過100小時以內的工作才能暴露,從而被排除。

影響產品缺陷數量的主要因素有:

產品的複雜程度。產品越複雜,包含的元器件類型和數量越多、接頭類型和數量越多,則設計和裝焊的難度越大,設計製造中引入缺陷的可能性越大。同時也增加環境防護設計的難度。

元器件品質水準。元器件品質水準是裝備缺陷的主要來源,元器件品質水準包括品質等級和缺陷率指標兩個方面,後者用PPM表示,一般生產廠要在說明書中表示。這是定量篩選方案設計的重要依據。

組裝密度。組裝密度高,元器件排列擁擠,裝焊操作難度大,易碰傷元器件,工作中散熱條件差,易引入工藝缺陷和使缺陷加速擴大。

設計和工藝成熟程度。設計和工藝的成熟程度的提高,可以大大地減少產品的設計缺陷和工藝缺陷的種類及其數量。一般,在研製階段,在結構設計定型之前,設計缺陷占主導地位;在生產階段,設計缺陷減少,元器件缺陷和工藝缺陷比例增加,並且隨著設計的改進和工藝的不斷成熟,元器件缺陷將占主導地位。

製造程序控制。製造程序控制主要是品質控制,包括採用先進的工藝品質控制標準和管理制度,管理控制得越嚴格,引入缺陷的機會就越少。

4.2.1.2 環境應力對缺陷的影響

現場環境應力是影響缺陷發展成故障的主要因素。任何缺陷發展成為故障都需要受到一定強度應力經過一定時間的作用,產品只有受到能產生等於或大於閾值的環境應力才能使某些缺陷變為故障;在某些溫和的環境應力中,許多缺陷不會發展為故障。因此,只有選擇能暴露某些缺陷

的應力作為篩選的條件,才能達到篩選的目的。常用的應力所能發現的典型缺陷見表2-4-1。據統計,溫度應力可篩選出80%的缺陷,振動應力可篩選出20%左右的缺陷。

4.2.2 根據缺陷分佈確定篩選等級

4.2.2.1 缺陷分佈

缺陷在裝備研製生產的不同階段的類別和分佈是變化的,因此在制定篩選大綱時要根據產品缺陷的分佈確定篩選等級。在研製階段,設計缺陷的比例最大;在生產初期,設計缺陷比例下降,工藝缺陷比例增加,占最大比例;在生產成熟階段,設計和工藝趨於成熟,個人操作熟練,元器件缺陷比例變得最大,此時設計缺陷一般只占5%以下,工藝缺陷在30%以下,而元器件缺陷可占60%以上。表2-4-2是不同裝備在單元或模組組裝等級進行環境應力篩選暴露的缺陷比例,反映了缺陷的分佈情況,可作參考。

4.2.2.2 篩選組裝等級的選擇

為了保證基本消除裝備的早期故障,最好在各個裝配等級上都安排環境應力篩選。任何篩選都不可能代替高一裝配等級上的篩選。而任何高一級的篩選雖然可以代替低一級的篩選,但篩選效率會降低,篩選成本要提高。一般裝備分成設備或系統級(包括電纜和採購的單元)、單元級(包括採購的元件和佈線)、元件級(包括印製電路板和佈線)、元器件等4個級別。據經驗介紹,對元器件的篩選成本需要1~5個貨幣單位的話,元件級篩選則需要30~50貨幣單位,單元級需要250~500貨幣單位,設備或系統級需要500~1000貨幣單位。

根據多數單位的情況來看,設計篩選取組件級及以下和取單元級及以上的較多。

從綜合的角度來看,組件級篩選的優點是:每檢出一個缺陷的成本低,尺寸小、不通電可進行成批篩選、效率高;元件的熱慣性低,可進行更高溫度變化率的篩選,篩選效率提高。其缺點是:由於不通電,難以檢測性能,篩選尋找故障的效率低;如果改成通電篩選檢測,需要專門設

計設備,成本高;不能篩選出該組裝等級以上的組裝引入的缺陷。

單元級以上的篩選優點是:篩選過程易於安排通電監測,檢測效率高;通常不用專門設計檢測設備;單元中各元件的介面部分也得到篩選,能篩選各元件級引入的潛在缺陷。其缺點是:由於熱慣性較大,溫度變化速率不能大,溫度迴圈時間需要加長;單元級包含了各種元部件,溫度變化範圍較小,會降低篩選效率;每檢出一個缺陷的成本高。

4.2.3 根據檢測效率確定定量篩選目標

檢測效率是環境應力篩選工作的重要因素。給產品施加應力把潛在缺陷變成明顯的故障後,能否準確定位和消除,就要取決於檢測手段及其能力。當選擇在較高組裝等級進行篩選時,有可能利用較現成的測試系統或機內檢測系統;在選擇高組裝級篩選時,能準確地類比各種功能介面,也便於規定合理的驗收準則,容易實現高效率的檢測,提高檢測效率。表2-4-3列出了不同組裝等級情況的檢測效率,表2-4-4列出了各種測試系統的檢測效率範圍,可用於計算析出量的估計值。需要指出的是,綜合利用各種檢測系統能提高檢測效率。

4.2.4 元器件缺陷率的確定

確定環境應力篩選的定量目標必須確定產品的元器件缺陷率。可以按以下方法確定元器件缺陷率。

4.2.4.1 查表法

國產元器件由GJB 299《電子設備可靠性預計手冊》規定品質等級,當產品選定某個等級的元器件後,按照使用環境條件,可以從GJB/Z34《電子產品定量環境應力篩選指南》的附錄A的相應表中查得不同品質等級、不同使用環境的各種電子元器件的缺陷率資料(以PPM表示)。進口元器件問題較複雜,我們不可能查得每一個國家每一種元器件的缺陷率,只能參考美國MIL-HDBK-217E查出品質等級,然後從GJB/Z34中查出進口元器件的缺陷率。

4.2.4.2 試驗驗證法

當所用的元器件品質等級無法從手冊中查得缺陷率資料時,可根據GJB/Z34《電子產品定量環境應力篩選指南》提供的方法對元器件進行抽樣篩選,處理試驗資料獲得該元器件的缺陷率。

4.2.4.3 推算法

當具備足夠的失效率、缺陷率、環境係數、品質係數等資料時,可以按照以下步驟推算同類元器件在同種環境中其他品質等級下的缺陷率。

4.2.4.3.1 根據品質係數推算同類元器件在同種環境中其他品質等級下的缺陷率

a) 基本資訊

某類元器件的缺陷率D P,包括在生產廠發現的缺陷率D PF和在現場使用中發現的缺陷率D PU,即D P=D PF+D PU,用PPM表示。

已知缺陷率和品質等級的元器件的品質係數πQ1和未知品質等級的缺陷率元器件的係數πQ2。

b) 計算公式

失效率與品質係數成正比的元器件,其缺陷率為

D PC=(πQ2/ πQ1 )×D PO =(πQ2/ πQ1 )×(D pfo+D puo) (2-4-1)

式中: D PC——要計算的缺陷率,PPM;

D PO——已知品質等級元器件的總缺陷率,PPM;

πQ1——已知品質等級元器件的品質係數,可從有關標準中查得;

πQ2——要計算其缺陷率的品質等級元器件的品質係數,可從有關標準查得;

D pfo——已知品質等級元器件工廠缺陷率,PPM;

D puo——已知品質等級元器件現場使用中發現的缺陷率,PPM。

c) 示例

已知:某進口電晶體的品質等級為JAN級,缺陷率為D P(JAN)=346PPM;求取:品質等級為JANTX 進口電晶體的缺陷率。

步驟:從有關標準查得:

πQ(JΑΝ)=1.2

πQ(JΑΝTX)=2.4

按式(2-4-1)計算

D P(JANTX)=(πQ(JANTX)/ πQ(JAN) )×D P(JAN)

=(0.24/1.2)×346

=69.2 (PPM)

4.2.4.3.2 根據環境係數推算同類元器件同一品質等級在其他環境中的缺陷率

其一:失效率與環境係數成正比的元器件

a) 基本資訊

某品質等級的元器件在給定環境中的缺陷率D P,包括在生產中發現的缺陷率D Pf和現場使用環境中的缺陷率D PU,在生產中發現的缺陷率實際上就是地面固定環境(GF)的缺陷率。

給定環境的相應環境係數πE1。

求取缺陷率所處環境相應的環境係數πE2。

b) 計算公式

D PC=D pf+(πE2/ πE1 )×D pu (2-4-2)

式中:D PC——要計算的缺陷率,PPM;

D pf——已知的在工廠的缺陷率,PPM;

D pu——已知的在使用現場的缺陷率,PPM;

πE1——已知缺陷率所在環境的環境係數,可從有關標準查得;

πE2——要計算的缺陷率所在環境的環境係數,可從有關標準查得。

c) 示例

已知:進口的品質等級為JAN的電晶體在地面固定環境(GF)中的缺陷率為346PPM,其中工廠缺陷率為60PPM,使用環境缺陷率為286PPM;

求取:該等級電晶體在地面移動環境(GM)中的缺陷率。

步驟:從有關標準查得兩種環境的環境係數:

πE1=πE(GF)=5.3

πE2=πE(GM)=18

應用公式(2-4-2)計算:

D PC=D pf+(πE2/ πE1 )×D pu

=60+(18/5.3)×286

=60+971

=1031 (PPM)

其二:失效率與環境係數不成正比的元器件,以半導體積體電路為主

a) 基本資訊:

半導體積體電路的品質等級;半導體積體電路的總量;半導體積體電路工廠缺陷率,PPM;半導體積體電路現場工作小時數;半導體積體電路現場失效率。

b) 確定失效率模型

半導體積體電路失效模型為:

λP=πQ×[C1×πT×πV×πPT+(C2+C3)×πE]×πL (2-4-3)

式中:λP——工作失效率;

πQ——品質係數;

πT——溫度應力係數;

πV——電應力係數;

πE——環境係數;

C1,C2——電路複雜度失效率;

C3——封裝複雜度失效率;

πL——器材成熟係數;

πPT可編程工藝係數,除可編程式的唯讀記憶體外,其餘為一。

可根據半導體積體電路的品質係數和有關技術,確定πE、πQ、πT、πV、πPT和C1,把它們和已知的現場失效率資料一併代入式(2-4-3),可求得C1×πT×πV×πPT和C2+C3的值,並分別令其為

K1、K2,式(2-4-3)簡化為:

λP=πQ×(K1+K2×πE)×πL (2-4-4)

式中:K1=C1×πT×πV×πTP

K2=C2+C3

c) 導出現場缺陷率計算公式

現場缺陷率等於現場失效率與現場工作時間的乘積除以元器件總數。從基本資訊可得到現場工作時間和元器件總數,再利用式(2-4-3)求得的失效率資料,就可導出缺陷率計算公式:

D PU=λΡ×Τ/Ν (2-4-5)

式中:D PU——現場缺陷率;

λΡ——統計得到的工廠缺陷率;

Τ——現場工作總時間;

Ν——統計的元器件總數。

令K3=T/N,合併式(2-4-3)、(2-4-4)、(2-4-5)得:

D PU=D Pf+D pu

=D pf+K3×πQ×(K1+K2×πE)×πL (2-4-6)

式中:D PU——要計算的缺陷率;

D pf——統計得到的工廠缺陷率;

πQ——品質係數;

πE——環境係數;

πL——器材成熟係數;

K1、K2、K3——根據統計資料導出的常數。

d) 示例

已知:進口積體電路的品質等級為C-1,統計的積體電路數量N為624087個,統計的工廠缺陷率 D pf為160PPM,現場總工作時間T為8580×106h,現場失效率為0.025×10-6/h;求取:該品質等級積體電路的失效率計算公式和缺陷率計算公式。

步驟:根據有關標準確定某些值為:

πQ=13.0 C1=0.0053 πT=0.032 πV=1.0

πPT=1.0 πE=4.0 πL=1.0

代入式(2-4-3):λP=πQ×[C1×πT×πV×πPT+(C2+C3)×πE]×πL 有:

0.025=13.0[(0.0053×0.032×1.0×1.0)+(C2+C3)4.0]1.0

則:C2+C3=K2=0.00044

C1×πT×πV×πTP=K1=0.00017

將上述資料代入式(2-4-4)得到失效率計算公式:

λP=πQ×(0.00017+0.00044πE)

現場缺陷率計算公式為:

D PU=λΡ×Τ/Ν

=λΡ×8580×106/624087

=[πQ×(0.00017+0.00044πE)]×0.0137481

=πQ×(2.3372+6.0492πE)×10-6

=πQ×(2.3372+6.0492πE) (PPM)

總缺陷率計算公式為:

D PU=D Pf+D pu

=160+πQ×(2.3372+6.0492πE) (PPM)

用此公式可以推算其他品質等級和環境下元器件的缺陷率。

4.2.4.3 根據某元器件的缺陷率和失效率求取另一失效率已知的元器件缺陷率

此方法的前提是:假設失效率類似的元器件,其缺陷率也類似。

a) 基本資訊

要計算的元器件的失效率λ1;已知缺陷率為D PO的元器件的失效率λ2;

b) 計算公式

D PC=D PO×λ2/ λ1 (2-4-7)

式中:D PC——要求解的缺陷率,PPM;

D PO——已知的缺陷率,PPM;

λ1——已知缺陷率的元器件的失效率;

λ2——要求解缺陷率的元器件的失效率。

此式求解的缺陷率是指某品質等級的該類元器件在某種環境條件下的缺陷率,如果要求解的元器件是在不同環境條件和不同品質等級的缺陷率,則可用本節相應的其他方法求解。其總關係式為:

D PC=(πQ2/πQ1 )[D PU×(πE2/πE1)+D Pf] (2-4-8)

式中:D PC——要計算的缺陷率,PPM;

πQ1——已知缺陷率的元器件的品質係數;

πQ2 ——要求取缺陷率的元器件的品質係數;

D PU——已知的現場缺陷率,PPM;

πE1——已知缺陷率的元器件的環境係數;

πE2——要求取缺陷率的元器件的環境係數;

D Pf——已知的工廠中缺陷率,PPM。

c) 示例

已知:品質為M等級的進口元器件在地面固定環境中的失效率為0.00207×10-6;C-1級進口積體電路在地面固定環境的失效率為0.05123×10-6,總缺陷率為503.2PPM,工廠缺陷率為160PPM。

求取:品質等級為M的電阻器在地面固定環境中的缺陷率。

步驟:

D PC=D PO×λ2/ λ1

=503.2×10-6×(0.00207×10-6/0.5123×10-6)

=(160+343.2)×10-6×(0.00207/0.5123)

=6.46+13.87 (PPM)

=20.33 (PPM)

求取其他品質等級和環境中的缺陷率公式為:

D PC=(πQ2/πQ1 )[13.87×(πE2/πE1)+6.46] PPM

4.2.5 依據殘留缺陷密度的相關性

4.2.

5.1 殘留缺陷密度與平均故障間隔時間的關係

據統計,目前良好的元器件的平均失效率在10-6/h至10-7/h之間,現場環境中由潛在缺陷造成的故障率合理範圍是大於10-3/h。假定裝備交付時故障率比規定的故障率λ0大10%是可接受的,且假定潛在缺陷造成的故障率λD為10-3/h,根據GJB/Z34提供的故障率與殘留缺陷密度的關係式:

D R=100λ0 (2-4-9)

D R=100/MTBF (2-4-10)

式中: D R——殘留在產品中的缺陷密度;

λ0——產品規定的故障率,1/h。

根據該標準提供的關係式計算得的缺陷密度與MTBF的關係資料見表2-4-5。

表 2-4-5 殘留缺陷密度與MTBF的關係

-3

4.2.

5.2 殘留缺陷密度與篩選成品率的關係

篩選成品率是指提交驗收時產品中可篩選的潛在缺陷數為零的概率。其關係式為:

Y=e-DR (2-4-11)

式中:Y——篩選成品率;

D R——殘留缺陷密度。

置信度不同,篩選成品率的下限YL也不同,它是缺陷故障率與無故障試驗時間的乘積、缺陷故障率與規定故障率的比值的函數,表2-4-6列出了置信度為90%的篩選成品率下限資料,其他參數的資料可參閱GJB/Z34。

4.3 試驗剖面的確定

4.3.1 應力類型

定量環境應力篩選一般選用溫度迴圈和隨機振動應力,對電子產品而言,一般都可以滿足篩選要求。某些產品有特殊要求的可選用特定的篩選應力。

4.3.2 應力組成

溫度迴圈和隨機振動應力各自激發的缺陷類型是不相同的,因此不能互相取代。然而,它們在激發缺陷的能力上卻可以互相補充和加強,由振動加速發展的缺陷可能在溫度迴圈中以故障的形式暴露出來;同樣,由溫度迴圈加速發展的缺陷也可能在振動中以故障形式暴露出來。因此,環境應力篩選的試驗剖面應把溫度迴圈和隨機振動組合起來,即隨機振動—溫度迴圈—隨機振動或溫度迴圈—隨機振動—溫度迴圈。可以參閱GJB 1032《電子產品環境應力篩選方法》。

4.3.3 應力量值

篩選應力的量值以不能超過產品的設計極限,能激發潛在缺陷又不損壞產品中完好的部分為原則。

4.3.3.1 溫度迴圈參數的選擇

a) 確定溫度迴圈的上下限溫度:

採用加電檢測性能的篩選方案時,溫度迴圈的上下限溫度不高於和低於設計的最高和最低的工作溫度。

採用非加電檢測性能的篩選方案時,溫度迴圈的上下限溫度不高於和低於產品貯存的高溫和低溫。

採用只在上限(或下限)溫度加電和檢測性能的篩選方案時,溫度迴圈的上限(或下限)溫度不高於(不低於)設計的最高(最低)工作溫度,另一側的溫度不低於(或高於)貯存溫度。示意圖見2-4-1。

溫度

1 產品加電篩選時檢測性能的溫度迴圈範圍

2 產品不加電篩選時的溫度迴圈範圍

3 產品加電篩選時檢測性能的上限溫度迴圈範圍

4 產品加電篩選時檢測性能的下限溫度迴圈範圍

圖2-4-1 溫度迴圈篩選溫度範圍示意

只對元件進行篩選時,要找出元件中分元件(元器件)各自的最高和最低工作溫度、最高和最低貯存溫度,溫度迴圈的上下限溫度以這些高溫中的最低者和低溫中的最高者為溫度組,參照上述原則進行設計。一般設計的工作溫度和貯存溫度離設計的極限溫度還有一定距離,為了提高篩選效率,有時擴大溫度變化幅度,向設計的極限溫度靠近。

示例:某元件由5個分元件組成,其設計的各項溫度列於下表,確定其定量環境應力篩選溫度。

一、可靠性理论基础 二、试验(GB) 一.总则:GB2421-2008 电工电子产品环境试验 本系列标准不涉及环境试验样品性能要求,环境试验期间和试验以后,试验样品的容许性能限值由被试验样品的相关规范规定。 基准标准大气压:20℃,101.3KPa 测量与试验标准大气压:15℃-30℃,25%RH-75%RH,86KPa-106KPa。 自由空气条件:无限大空间,空气运动只受散热试验样品本身影响,样品辐射能量全部由周围空气吸收。 散热试验样品与非散热试验样品界定:在自由空气条件和试验标准大气压下,温度稳定后测得的试验样品温度与环境温度是否大于5℃。 环境温度:是采用在试验样品之下0mm - 5 0mm的一个水平面上面,而且与试验样品和试验箱壁等距离处或者距离试样品1 m处若干温度。( 二者取温度值小的) 的平均值。应采取适当措施防止热辐射影响这些温度的测量。 热稳定:试验样品表面温度与最后所测表面温度之差<3℃(非散热试验样最后所测表面温度即试验箱温度;散热试验样品则需多次测量才能确定) A: 低温。 B: 高温 C: 恒定湿热。 D: 交变湿热 E: 冲撞( 例如冲击和碰撞) 。 F: 振动。 G: 稳态加速度。 H: 待定( 原分配在贮存试验) 。 J : 长霉。 K: 腐蚀性大气( 例如盐雾) 。 L: 砂尘。 M: 高气压或低气压 N: 温度变化。 P : 待定( 原分配在“可燃性”试验) Q: 密封( 包括板密封,容器密封与防止流体浸入和漏出的密封) 。 R: 水( 例如雨水、滴水) 。 S : 辐射( 例如太阳辐射,但不包括电磁辐射) T: 锡焊( 包括耐焊接热) 。 U: 引出端强度( 元件的)。 V: 待定( 原分配在“噪声”. 但“噪声诱发的振动”将归于试验F g ,即“振动”系列试验之一) 。W: 待定。 X:作为字头与另一个大写字母一起用于新增加的试验方法命名。例如试验XA:在清洗剂中浸渍 Y: 待定。 Z:用于表示综合试验与组合试验。方法如下:Z后面跟一斜杠和一组综合实验或组合试验相关的大写字母。例如Z/AM:试验低温和低气压综合试验。 综合试验:≥2种试验环境同时作用于试验样品。组合实验:依次连续暴露≥2种试验环境分别进行试验 试验顺序(s e q u e n c e o f t e s t s)试验样品被依次暴露到两种或两种以上试验环境中的顺序。 1 各次暴露之间的时间间隔通常对试验样品不产生明显影响 2 各次暴露之间通常要进行预处理和恢复 3 通常在每次暴露之前和之后进行检测,前一项暴露的最后检测就是下项暴露的初始检测 受控恢复条件:实际试验温度±1℃(15℃-30℃),73%RH-77%RH,86KPa-106KPa。(测量前如果要求对试验样品进行干燥,除有关规范另有规定外,应在下述的条件下干燥6 h。标准干燥条件55±2℃/<20%) 恢复条件: 条件试验后,在检测之前:试验样品应在检测环境温度下稳定;当样品试验后电气参数变化很快,应按受控恢

雷达电子产品可靠性工程设计应用 摘要现阶段,雷达性能、指标都得到了很大提升,构成也越来越复杂,怎样能够使结构复杂的雷达兼具高可靠性是设计师们一直在研究的问题。在此对雷达电子产品研发当中进行可靠性设计需要依据的可靠性设计要求、电路可靠性设计、工艺可靠性设计方法展开进一步思考,制定完善的可靠性设计方案,提升雷达电子产品的可靠性。 关键词雷达电子产品;可靠性设计;设计要求;应用 1 总体方案可靠性设计要求 设计人员要大量收集所要设计雷达电子产品的可靠性指标与数据等相关信息,尤其要对该类雷达出现故障的现象、部位、失效原理及相应的措施有足够的了解,这也是产品设计或完善的重要根据,通过这些能够推测出新雷达可以实现的可靠性指标值。除此之外,设计人员要采取市场调查,了解世界上该产品的供需行情以及用户产品需求,其中涉及对产品应用现场方面的要求,以此确定雷达的应用场地分类与最高使用场地需求,依照其进行可靠性设计[1]。 用户发布新产品设计要求首先要对可靠性指标的急迫性与达成的可能性有所认识,据此提出其在可靠性方面的需求,设计人员要将这些需求融入设计当中。 2 电路可靠性设计 2.1 电路简化设计 在各项性能均达标的前提下,需要把线路、逻辑、电路最大限度地进行简化,利用ASIC取代分立元件。系统的供电方式为分布式供电,可以适当避免单板故障导致的连带故障。在条件允许的情况下,运用统一化设计,采用通用零件,使可移动模块保持一样,组件与零件可以更换。尽量运用模块设计的方法,用软件功能将硬件功能取代。 2.2 标准化设计 利用完善的标准电路及标准模块用零件进行集成化设计。在具体实施过程中,尽可能利用固体组件,最大限度地减少分立器件的使用量。若条件允许,可利用数字电路替代模拟电路。应用电路标准组件时,需务必注意精挑细选并进行多次试验,这样做的目的是既简化雷达电子产品的设计,又要保持产品的可靠性。譬如,各种数字单元电路的设计以及通用电源组件的应用,均是这一目的。 2.3 余度和稳定性设计 要想确保产品性能具有足够的稳定性,产品的强度、输出功率、耐压范围等

电子产品可靠性试验国家标准清单 GB/T 15120、1-1994 识别卡记录技术第1部分: 凸印 GB/T 14598、2-1993 电气继电器有或无电气继电器 GB/T 3482-1983 电子设备雷击试验方法 GB/T 3483-1983 电子设备雷击试验导则 GB/T 5839-1986 电子管与半导体器件额定值制 GB/T 7347-1987 汉语标准频谱 GB/T 7348-1987 耳语标准频谱 GB/T 9259-1988 发射光谱分析名词术语 GB/T 11279-1989 电子元器件环境试验使用导则 GB/T 12636-1990 微波介质基片复介电常数带状线测试方法 GB/T 2689、1-1981 恒定应力寿命试验与加速寿命试验方法总则 GB/T 2689、2-1981 寿命试验与加速寿命试验的图估计法(用于威布尔分布) GB/T 2689、3-1981 寿命试验与加速寿命试验的简单线性无偏估计法(用于威布尔分布) GB/T 2689、4-1981 寿命试验与加速寿命试验的最好线性无偏估计法(用于威布尔分布) GB/T 5080、1-1986 设备可靠性试验总要求 GB/T 5080、2-1986 设备可靠性试验试验周期设计导则 GB/T 5080、4-1985 设备可靠性试验可靠性测定试验的点估计与区间估计方法(指数分布)

GB/T 5080、5-1985 设备可靠性试验成功率的验证试验方案 GB/T 5080、6-1985 设备可靠性试验恒定失效率假设的有效性检验 GB/T 5080、7-1986 设备可靠性试验恒定失效率假设下的失效率与平均无故障时间的验证试验方案GB/T 5081-1985 电子产品现场工作可靠性有效性与维修性数据收集指南 GB/T 6990-1986 电子设备用元器件(或部件)规范中可靠性条款的编写指南 GB/T 6991-1986 电子元器件可靠性数据表示方法 GB/T 6993-1986 系统与设备研制生产中的可靠性程序 GB/T 7288、1-1987 设备可靠性试验推荐的试验条件室内便携设备粗模拟 GB/T 7288、2-1987 设备可靠性试验推荐的试验条件固定使用在有气候防护场所设备精模拟 GB/T 7289-1987 可靠性维修性与有效性预计报告编写指南 GB/T 9414、1-1988 设备维修性导则第一部分: 维修性导言 GB/T 9414、2-1988 设备维修性导则第二部分: 规范与合同中的维修性要求 GB/T 9414、3-1988 设备维修性导则第三部分: 维修性大纲 GB/T 9414、4-1988 设备维修性导则第五部分: 设计阶段的维修性研究 GB/T 9414、5-1988 设备维修性导则第六部分: 维修性检验 GB/T 9414、6-1988 设备维修性导则第七部分: 维修性数据的收集分析与表示 GB/T 12992-1991 电子设备强迫风冷热特性测试方法 GB/T 12993-1991 电子设备热性能评定

电子产品可靠性试验 第一章 可靠性试验概述 1 电子产品可靠性试验的目的 可靠性试验是对产品进行可靠性调查、分析和评价的一种手段。试验结果为故障分析、研究采取的纠正措施、判断产品是否达到指标要求提供依据。具体目的有: (1) 发现产品的设计、元器件、零部件、原材料和工艺等方面的各种缺陷; (2) 为改善产品的完好性、提高任务成功性、减少维修人力费用和保障费用提供信息; (3) 确认是否符合可靠性定量要求。 为实现上述目的,根据情况可进行实验室试验或现场试验。 实验室试验是通过一定方式的模拟试验,试验剖面要尽量符合使用的环境剖面,但不受场地的制约,可在产品研制、开发、生产、使用的各个阶段进行。具有环境应力的典型性、数据测量的准确性、记录的完整性等特点。通过试验可以不断地加深对产品可靠性的认识,并可为改进产品可靠性提供依据和验证。 现场试验是产品在使用现场的试验,试验剖面真实但不受控,因而不具有典型性。因此,必须记录分析现场的环境条件、测量、故障、维修等因素的影响,即便如此,要从现场试验中获得及时的可靠性评价信息仍然困难,除非用若干台设备置于现场使用直至用坏,忠实记录故障信息后才有可能确切地评价其可靠性。当系统规模庞大、在实验室难以进行试验时,则样机及小批产品的现场可靠性试验有重要意义。 2 可靠性试验的分类 2.1 电子装备寿命期的失效分布 目前我们认为电子装备寿命期的典型失效分布符合“浴盆曲线”,可以划分为三段:早期失效段、恒定(随机或偶然)失效段、耗损失效段。可参阅图1.2.1。 早期失效段,也称早期故障阶段。早期失效出现在产品寿命的较早时期,产品装配完成即进入早期失效期,其特点是故障率较高,且随工作时间的增加迅速下降。早期故障主要是由于制造工艺缺陷和设计缺陷暴露产生,例如原材料缺陷引起绝缘不良,焊接缺陷引起虚焊,装配和调整不当引起参数漂移,元器件缺陷引起性能失效等。早期失效可通过加强原材料和元器件的检验、工艺检验、不同级别的环境应力筛选等严格的质量管理措施加以暴露和排除。 恒定失效段,也称偶然失效段,其故障由装备内部元器件、零部件的随机性失效引起,其特点是故障率低,比较稳定,因此是装备主要工作时段。 耗损失效段,其特点是故障率迅速上升,导致维修费用剧增,因而报废。其故障原因主要是结构件、元器 件的磨损、疲劳、老化、损耗等引起。 2.2 试验类型及其分布曲线的变化 针对电子装备寿命期失效分布的三个阶段,人们在设计制造和使用装备时便有针对地采取措施,以提高可靠性和降低寿命周期的费用。在设计制造阶段,要尽量减少设计缺陷和制造缺陷,即便如此仍然会存在早期失效和随机失效。为此,承制方需要运用工程试验的手段来暴露和消除早期失效,降低随机失效的固有水平。通过这些措施,可以改变产品的寿命分布曲线的形状,可参阅图1.2.2。在耗损阶段,用户可通过维修和局部更新的手段延长装备的使用寿命。 图 1.2.2 示意了两组产品寿命失效率分布曲线,图中表明产品B 的可靠性水平比产品A 的优良,因为B 的恒定失效率比A 的低,B 的早期失效段比A 的短。如果曲线A 和B 是同一种产品的不同阶段的失效率分布,则表明该产品经过了可靠性增长试验,取得成效,因此曲线B 的恒定失效率大为 失效率 早期 耗损 失效 偶然失效段 失效 时间 图1.2.1 电子装备寿命期失效分布的浴盆曲线示意

产品可靠性测试规范 1.目的 本文制定产品可靠性测试的要求和方法,确保产品符合可靠性的质量 要求。 2.范围 本文件适用本公司所有产品。 3.内容 3.1 实验顺序 除客户特殊要求外,试验样品进行试验时,一般按下表的顺序进行: 3.2实验条件 3.2.1 实验条件:

3.2.2 试验机台误差: a.温度误差:高温为+/-2℃,低温为+/-3℃. b.振动振幅误差:+/-15%. c.振动频率误差:+/-1Hz. 3.2.3 落地试验标准 3.2.3.1 落地试验应以箱体四角八边六面(任一面底部相连之四角、与此四角相连之八边, 六面为前、后、左、右、上、下这六个面)按规定高度垂直落下的方式进行。 重量高度 0~10kg以内75cm 10~20kg以内60 cm 20kg以上53 cm 3.2.3.2 注意事项: 5.2.3.2.1 箱内样品及包材在每个步骤后进行外观与功能性检验。 5.2.3.2.2 跌落表面为木板。 3.2.4 推、拉力试验方法和标准 3.2. 4.1、目的:为了评定正常生产加工下焊锡与焊盘或焊盘与基材的粘结质量。 3.2. 4.2、DIP类产品,需把元件用剪钳剪去只留下元件脚部分(要求留下部分 可以自由通过元件孔),且须把该焊盘与所连接的导线分开,然后固定 在制具上用拉力机以垂直于试样的力拉线脚(如下图),直到锡点或焊 盘拉脱为止,然后即可在拉力计上读数。 拉力方向 焊锡 焊盘

(图1) 3.2. 4.3、SMT类产品,片式元件用推力计以如下图所示方向推元件。推至元件或焊盘脱落后在推 拉力计上读数。并把结果记录在报告上。 三极管推力方向如下图所示,推至元件或焊盘脱落后在推拉力计上读数,并记录。 3.2. 4.4、压焊类产品,夹住排线(FFC或FPC)以如下图所示方向做拉力,拉至FFC或FPC 断或焊锡与焊盘脱离(锡点脱离)或焊盘与基材脱离(起铜皮),把结果记录在报告 上。 3.2. 4.5、产品元器件抽样需含盖全面规格尺寸。产品各抗推、拉力标准为;

电子产品的可靠性试验研究及方法 电子产品的可靠性是指产品在规定的条件下及规定的时间内完成规定功能的能力,它是电子产品质量的一个重要组成部分。一个电子产品尽管其技术性能指标很高,但 如果它的可靠性不高,它的质量就不能算是好的。 1、引言 电子产品的可靠性是指产品在规定的条件下及规定的时间内完成规定功能的能力,它是电子产品质量的一个重要组成部分。一个电子产品尽管其技术性能指标很高,但 如果它的可靠性不高,它的质量就不能算是好的。产品的可靠性不高将会给生产带来 很大损失,随着控制系统的大型化,一个系统所用的电子元件越来越多,只要其中一 个元件发生故障,一般都会导致整个系统发生故障,由此产生的经济损失将远远超过 一个元件本身的价值,所以元件的可靠性越来越重要。电子产品是否适应预定的环境 和满足可靠性指标,必须通过可靠性试验进行鉴定或考核;有时还需通过试验来暴露 产品在设计和工艺中存在的问题,通过故障分析确定主要的故障模式和发生的原因, 进而采取改进措施。所以可靠性试验不仅是可靠性活动的重要环节,也是进一步提高 产品可靠性的有效措施。 2、电子产品可靠性特点 电子产品的可靠性变化一般都有一定的规律,其特征曲线如图1所示,由于其形状象浴盆,通常称之为“浴盆曲线”。从图1可以看出,在产品试验和设计初期,由 于设计制造中的错误、软件不完善以及元器件筛选不够等原因而造成早期失效率高, 通过修正设计、改进工艺、老化元器件、以及整机试验等,使产品进入稳定的偶然失 效期;使用一段时间后,由于器件耗损、整机老化以及维护等原因,产品进入了耗损 失效期。这就是可靠性特征曲线呈“浴盆曲线”型的原因。 通常我们定义,在多次实验中,某随机事件出现的次数叫做该事件的频数。如在M次试验中,事件A出现的频数是M,则事件A出现的相对频数是M / N。在状态不变的条件下,在多实践中,事件A出现的相对频数就反映了该事件A出现的可能性。它 是事件A出现的一个大概的百分率,称为事件A概率,记为P(A)。 P(A)=M / N (N很大)(1)

:电子产品的可靠性试验 评价分析电子产品可靠性而进行的试验称为可靠性试验。试验目的通常有如下几方面: 1. 在研制阶段用以暴露试制产品各方面的缺陷,评价产品可靠性达到预定指标的情况; 2. 生产阶段为监控生产过程提供信息; 3. 对定型产品进行可靠性鉴定或验收; 4. 暴露和分析产品在不同环境和应力条件下的失效规律及有关的失效模式和失效机理;5.为改进产品可靠性,制定和改进可靠性试验方案,为用户选用产品提供依据。? 对于不同的产品,为了达到不同的目的,可以选择不同的可靠性试验方法。可靠性试验有多种分类方法. 1.如以环境条件来划分,可分为包括各种应力条件下的模拟试验和现场试验; 2. 以试验项目划分,可分为环境试验、寿命试验、加速试验和各种特殊试验;3. 若按试验目的来划分,则可分为筛选试验、鉴定试验和验收试验; 4. 若按试验性质来划分,也可分为破坏性试验和非破坏性试验两大类。?5.但通常惯用的分类法,是把它归纳为五大类: A. 环境试验 B. 寿命试验 C.筛选试验 D. 现场使用试验 E. 鉴定试验? 1.环境试验是考核产品在各种环境(振动、冲击、离心、温度、热冲击、潮热、盐雾、低气压等)条件下的适应能力,是评价产品可靠性的重要试验方法之一。 2. 寿命试验是研究产品寿命特征的方法,这种方法可在实验室模拟各种使用条件来进行。寿命试验是可靠性试验中最重要最基本的项目之一,它是将产品放在特定的试验条件下考察其失效(损坏)随时间变化规律。通过寿命试验,可以了解产品的寿命特征、失效规律、失效率、平均寿命以及在寿命试验过程中可能出现的各种失效模式。如结合失效分析,可进一步弄清导致产品失效的主要失效机理,作为可靠性设计、可靠性预测、改进新产品质量和确定合理的筛选、例行(批量保证)试验条件等的依据。如果为了缩短试验时间可在不改变失效机理的条件下用加大应力的方法进行试验,这就是加速寿命试验。通过寿命试验可以对产品的可靠性水平进行评价,并通过质量反馈来提高新产品可靠性水平。3. 筛选试验是一种对产品进行全数检验的非破坏性试验。其目的是为选择具有一定特性的产品或剔早期失效的产品,以提高产品的使用可靠性。产品在制造过程中,由于材料的缺陷,或由于工艺失控,使部分产品出现所谓早期缺陷或故障,这些缺陷或故障若能及早剔除,就可以保证在实际使用时产品的可靠性水平。??可靠性筛选试验的特点是:A.这种试验不是抽样的,而是100%试验; B. 该试验可以提高合格品的总的可靠性水平,但不能提高产品的固有可靠性,即不能提高每个产品的寿命; C. 不能简单地以筛选淘汰率的高低来评价筛选效果。淘汰率高,有可能是产品本身的设计、元件、工艺等方面存在严重缺陷,但也有可能是筛选应力强度太高。淘汰率低,有可能产品缺陷少,但也可能是筛选应力的强度和试验时间不足造成的。通常以筛选淘汰率Q和筛选效果β值来评价筛选方法的优劣:合理的筛选方法应该是β值较大,而Q值适中。? 上述各种试验都是通过模拟现场条件来进行的。模拟试验由于受设备条件的限制,往往只能对产品施加单一应力,有时也可以施加双应力,这与实际使用环境条件有很大差异,因而未能如实地、全面地暴露产品的质量情况。现场使用试验则不同,因为它是在使用现场进行,故最能真实地反映产品的可靠性问题,所获得的数据对于产品的可靠性预测、设计和保证有很高价值。对制定可靠性试验计划、验证可靠性试验方法和评价试验精确性,现场使用试验的作用则更大。??鉴定试验是对产品的可靠性水平进行评价时而做的试验。它是根据抽样理论制定出来的抽样方案。在保证生产者不致使质量符合标准的产品被拒收的条件下进行鉴定试验。

电子产品可靠性设计总结V1.1.0 一、 印制板 ㈠,数据指标 1,印制板最佳形状是矩形(长宽比为3:2或4:3),板面大于200*150mm时应考虑印制板所承受的机械强度。 2,位于边沿附近的元器件及走线,离印制板边沿至少2mm,以防止打耐压不过。 3,焊盘尺寸以金属引脚直径加上 0.2mm 作为焊盘的内孔直径。例如,电阻的金属引脚直径为 0.5mm,则焊盘孔直径为 0.7mm,而焊盘外径应该为焊盘孔径加1.2mm,最小应该为焊盘孔径加1.0mm。 4,常用的焊盘尺寸 焊盘孔直径/mm 0.4 0.5 0.6 0.8 1.0 1.2 1.6 2.0 焊盘外径/mm 1.5 1.5 2.0 2.0 2.5 3.0 3.5 4 5,元器件之间的间距要合适,以防止焊接时互相遮挡,导致无法焊接。 6,走线和元器件与边界孔、固定孔之间的距离要足够的大,以防止无法添加平垫和螺丝,也可防止可耐压时不能通过。 7,PCB板的尺寸要与相关的壳子相匹配,固定孔之间的位置也要与要关的壳体固定位置相适合。 8,尽量用贴片元件,尺可能缩短元件的引脚长度。(地线干扰) ㈡,设计方法 1,保证PCB板很好的接地。(信号辐射) 2,屏蔽板尽量靠近受保护物体,而且屏蔽板的接地必须良好。(电场屏蔽) 3,易受干扰的元器件不能离得太近。(元件布局) ㈢,注意事项 1,以每个功能电路为核心,围绕这个核心电路进行布局,元件安排应该均匀、整齐、紧凑,原则是减少和缩短各个元件之间的引线和连接。 2,使用敷铜也可以达到抗干扰的目的,而且敷铜可以自动绕过焊盘并可连接地线。填充为网格状,以散热。 3,包地。对重要的信号线进行包地处理,可以显著提高该信号的抗干扰能力,当然还可以对干扰源进行包地处理,使其不能干扰其它信号。 4,严格确保元器件的焊盘大小足以插入元器件。各个元件间的距离不能太近导致元器件无法放下或无法焊接。 5,尽量少用过孔。 6,画完印制板图后,看看每个元器件的标号的方向正否统一。 7,元器件的标号不能画在其它元器件的焊盘内,也不能被其它原器件挡住。 8、接口应有文字说明其接口功能定义。 9、安装孔周围应不能走线,防止螺丝与信号线短接。 二、 PCB走线 ㈠,数据指标

XXXX股份有限公司检测中心 检测报告 报告编号:2019-5-25 样品名称电子产品可靠性测试样品编号2019-5-25 委托单位XXXX 实业有限公司型号/规格RC661-Z2委托单位 XXXXXX检测类别委托试验地址 样品来源 收样日期2019年4月15日 委托方送样 方式 2019 年4月15日~ 样品数量120检测日期 2019年5月15日 1.高低温工作试验10.外箱跌落试验18.标签酒精测试 2.高温高湿工作试验11.外箱振动试验19.盐雾测试 3.外箱温湿度交变储存试验 12.稳定性测试20.外箱抗压测试 4.外箱高温高湿储存试验13.铅笔硬度测试21.ESD 测试 检测项目 5.冷热冲击试验14.底噪测试22.电源通断测试 6.裸机跌落试验15.防水测试23.裸机振动试验 7.裸机微跌试验16.大头针缝隙安全测试 https://www.doczj.com/doc/7411748745.html,B 线摇摆测试 8.彩盒包装跌落试验17.标签橡皮测试25.125℃高温存放 9.快递盒包装跌落试验 样品说明委托方提供120 个样品用于本次试验,其中: 裸机 40台, PCBA 20 块,带包装 3 箱( 60台)。

参考标准: 检测依据 YD/T 1539-2006《移动通信手持机可靠性技术要求和测试方法》 检测结论样品按照要求完成了测试,测试结果见报告正文 备注--- 编制:审核:批准: 批准人职务: 年月日年月日年月日 第1页共 9页

XXXX股份有限公司检测中心 检测报告 报告编号:2019-5-25 试验情况综述 序号项目 1高低温1 标准要求 温度45℃ 试验情况 工作 试验 2高温 高湿 工作 试验3外箱 温湿度 交变 储存 试验 持续时间 6 小时 2温度45℃~ -10 ℃ 降温时间 2 小时 3温度-10 ℃ 持续时间 6 小时 4温度-10 ℃~ 45℃ 升温时间 1 小时 每循环时间15小时 循环次数4 样品状态在线测试 温度40℃ 相对湿度90﹪ 持续时间96h 样品状态在线测试 1温度70℃ 湿度40﹪ 持续时间12 小时 2温度70℃~ -20 ℃ 降温时间 2 小时 3温度-20 ℃ 4持续时间12 小时 温度-20 ℃~ 湿度40 ﹪ 升温时间 1 小时 每循环时间27 小时 循环次数4 样品状态包装、不

电子产品的可靠性试验 评价分析电子产品可靠性而进行的试验称为可靠性试验。试验目的通常有如下几方面: 1. 在研制阶段用以暴露试制产品各方面的缺陷,评价产品可靠性达到预定指标的情况; 2. 生产阶段为监控生产过程提供信息; 3. 对定型产品进行可靠性鉴定或验收; 4. 暴露和分析产品在不同环境和应力条件下的失效规律及有关的失效模式和失效机理; 5. 为改进产品可靠性,制定和改进可靠性试验方案,为用户选用产品提供依据。 对于不同的产品,为了达到不同的目的,可以选择不同的可靠性试验方法。可靠性试验有多种分类方法. 1. 如以环境条件来划分,可分为包括各种应力条件下的模拟试验和现场试验; 2. 以试验项目划分,可分为环境试验、寿命试验、加速试验和各种特殊试验; 3. 若按试验目的来划分,则可分为筛选试验、鉴定试验和验收试验; 4. 若按试验性质来划分,也可分为破坏性试验和非破坏性试验两大类。 5. 但通常惯用的分类法,是把它归纳为五大类: A. 环境试验 B. 寿命试验 C. 筛选试验 D. 现场使用试验 E.鉴定试验 1. 环境试验是考核产品在各种环境(振动、冲击、离心、温度、热冲击、潮热、盐雾、低气压等)条件下的适应能力,是评价产品可靠性的重要试验方法之一。 2. 寿命试验是研究产品寿命特征的方法,这种方法可在实验室模拟各种使用条件来进行。寿命试验是可靠性试验中最重要最基本的项目之一,它是将产品放在特定的试验条件下考察其失效(损坏)随时间变化规律。通过寿命试验,可以了解产品的寿命特征、失效规律、失效率、平均寿命以及在寿命试验过程中可能出现的各种失效模式。如结合失效分析,可进一步弄清导致产品失效的主要失效机理,作为可靠性设计、可靠性预测、改进新产品质量和确定合理的筛选、例行(批量保证)试验条件等的依据。如果为了缩短试验时间可在不改变失效机理的条件下用加大应力的方法进行试验,这就是加速寿命试验。通过寿命试验可以对产品的可靠性水平进行评价,并通过质量反馈来提高新产品可靠性水平。 3. 筛选试验是一种对产品进行全数检验的非破坏性试验。其目的是为选择具有一定特性的产品或剔早期失效的产品,以提高产品的使用可靠性。产品在制造过程中,由于材料的缺陷,或由于工艺失控,使部分产品出现所谓早期缺陷或故障,这些缺陷或故障若能及早剔除,就可以保证在实际使用时产品的可靠性水平。 可靠性筛选试验的特点是: A. 这种试验不是抽样的,而是100%试验; B. 该试验可以提高合格品的总的可靠性水平,但不能提高产品的固有可靠性,即不能提高每个产品的寿命; C. 不能简单地以筛选淘汰率的高低来评价筛选效果。淘汰率高,有可能是产品本身的设计、元件、工艺等方面存在严重缺陷,但也有可能是筛选应力强度太高。淘汰率低,有可能产品缺陷少,但也可能是筛选应力的强度和试验时间不足造成的。通常以筛选淘汰率Q和筛选效果β值来评价筛选方法的优劣:合理的筛选方法应该是β 值较大,而Q值适中。 上述各种试验都是通过模拟现场条件来进行的。模拟试验由于受设备条件的限制,往往只能对产品施加单一应力,有时也可以施加双应力,这与实际使用环境条件有很大差异,因而未能如实地、全面地暴露产品的质量情况。现场使用试验则不同,因为它是在使用现场进行,故最能真实地反映产品的可靠性问题,所获得的数据对于产品的可靠性预测、设计和保证有很高价值。对制定可靠性试验计划、验证可靠性试验方法和评价试验精确性,现场使用试验的作用则更大。 鉴定试验是对产品的可靠性水平进行评价时而做的试验。它是根据抽样理论制定出来的抽样方案。在保证生产者不致使质量符合标准的产品被拒收的条件下进行鉴定试验。 1 .可靠性设计的意义 ①可靠性贯穿于电子产品的整个寿命周期,从产品的设计、制造到安装、使用、维护的个阶段都有一个可靠性问题。但首先要抓好可靠性设计。产品可靠性的定量指标应该在设计过程就得到落实,为产品的固有可靠性奠定良好的基础。反之,一个忽视可靠性设计的产品,必然是“先天不足,后患无穷”,在使用过程中大部会暴露出一系列不可靠问题。据统计,由于设计不当而影响产品可靠性的程度占各种不可靠因素的首位。所以,我们必须扭转只搞性能指标设计,忽视可靠性设的倾向,在产品研制、设计阶段,认真开展可靠性设计,为产品固有可靠性奠定基础。②随着科学技术的进步和经济技术发展的需要,电子产品日益向多功能、小型化、高可靠方向发展。功能的复杂化,使设备应用的元器件、零部件越来越多,对可靠性要求也越来越高。每一个元器件的失效,都可能使设备或电子系统发生故障。

5.1.2 可靠性的主要指标 5.1.1节提到可以用产品平均正常工作时间的长短来表示产品可靠性的大小,除此之外,还有其他一些方法来表示产品的可靠性的大小。表达可靠性的主要数量指标通常 有可靠度、故陈率、平均寿命、失效率和平均修复时间。 1.可冕废[正常工作的概率3 产品的可靠度是指产品在规定的条件和规定的时间内,完成规定功能的概率,用 只(‘)表示。图5—1是在时间轴上表示各个时刻点上产品的工作情况。希迪电子 受试验的产品的起始数为N,即在T=o时刻,有N个产品能正常工作,在o到‘时 间内发生故障的产品数为M,到了=:时刻还朗正常工作的产品数为N—n,这个数与受试 验产品起始数N之比,即为‘时刻产品工作的概率,也就是产品在‘时刻的可靠度只(c), 用公式表示即为 由于R(t)是一个概率,所以 在试验开始时,R(t)=1,产品全部完好。随着试验期的延长,R(t)<1。即出现了失 效产品。试验一直延续下去,直到产品全部达到了寿命终止期,因此,R(t)越 接近于1,表示可靠度越大,该产品的可靠性也越大。 式中N要足够大。否则会得出不正确的结论,的含义是产品超过了规定的时间,即超过了使用寿命。 2.故潭串 故障率用F(t)表示,表示产品在t时刻发生故障的概率,显然F(t)与R(t)是对立事 件,g此二者的关系应为 3.平均寿命

产品的平均寿命指一批产品的寿命的平均值,用表示。这里有两种情况,一种是不可修复的产品,即发生故障后不能修理或一次性使用的产品,如海底电缆、人造卫星上的产品‘另一种是可修复的产品,即发生故障后经修理,仍能继续使用,如电视机、手机等电子产品,它们都是居于这一种。这两种产品的平均寿命的含义不一样。 (1)对不可修复的产品。如图5—3所示为一批不可修复的产品的工作寿命示意图。 设一批不可修复的产品总数为N,钽电容其中第i个产品工作到‘‘时刻发生故障,这个产品的寿 命为Ti,这一批产品各自的寿命分别为t1,t2,…Ti,…,Tn,这一批产品的平均寿命为,根据平均寿命的定义可知 显然它是指发生故障前正常工作时间的平均值,记作MTTF(Mean Time To Failure)。 显然,式[5—7)表示的是一批可修复的产品两次相邻故障问的平均正常工作时间,称 为可修复产品的平均寿命,记作MTBF(Mean Time Btween Failure)。 4.失效率

電子產品可靠性試驗 第一章 可靠性試驗概述 1 電子產品可靠性試驗的目的 可靠性試驗是對產品進行可靠性調查、分析和評價的一種手段。試驗結果為故障分析、研究採取的糾正措施、判斷產品是否達到指標要求提供依據。具體目的有: (1) 發現產品的設計、元器件、零部件、原材料和工藝等方面的各種缺陷; (2) 為改善產品的完好性、提高任務成功性、減少維修人力費用和保障費用提供資訊; (3) 確認是否符合可靠性定量要求。 為實現上述目的,根據情況可進行實驗室試驗或現場試驗。 實驗室試驗是通過一定方式的類比試驗,試驗剖面要儘量符合使用的環境剖面,但不受場地的制約,可在產品研製、開發、生產、使用的各個階段進行。具有環境應力的典型性、資料測量的準確性、記錄的完整性等特點。通過試驗可以不斷地加深對產品可靠性的認識,並可為改進產品可靠性提供依據和驗證。 現場試驗是產品在使用現場的試驗,試驗剖面真實但不受控,因而不具有典型性。因此,必須記錄分析現場的環境條件、測量、故障、維修等因素的影響,即便如此,要從現場試驗中獲得及時的可靠性評價資訊仍然困難,除非用若干台設備置於現場使用直至用壞,忠實記錄故障資訊後才有可能確切地評價其可靠性。當系統規模龐大、在實驗室難以進行試驗時,則樣機及小批產品的現場可靠性試驗有重要意義。 2 可靠性試驗的分類 2.1 電子裝備壽命期的失效分佈 目前我們認為電子裝備壽命期的典型失效分佈符合“浴盆曲線”,可以劃分為三段:早期失效段、恒定(隨機或偶然)失效段、耗損失效段。可參閱圖1.2.1。 早期失效段,也稱早期故障階段。早期失效出現在產品壽命的較早時期,產品裝配完成即進入早期失效期,其特點是故障率較高,且隨工作時間的增加迅速下降。早期故障主要是由於製造工藝缺陷和設計缺陷暴露產生,例如原材料缺陷引起絕緣不良,焊接缺陷引起虛焊,裝配和調整不當引起參數漂移,元器件缺陷引起性能失效等。早期失效可通過加強原材料和元器件的檢驗、工藝檢驗、不同級別的環境應力篩選等嚴格的品質管制措施加以暴露和排除。 恒定失效段,也稱偶然失效段,其故障由裝備內部元器件、零部件的隨機性失效引起,其特點是故障率低,比較穩定,因此是裝備主要工作時段。 耗損失效段,其特點是故障率迅速上升,導致維修費用劇增,因而報廢。其故障原因主要是結構件、元器 件的磨損、疲勞、老化、損耗等引起。 2.2 試驗類型及其分佈曲線的變化 針對電子裝備壽命期失效分佈的三個階段,人們在設計製造和使用裝備時便有針對地採取措施,以提高可靠性和降低壽命週期的費用。在設計製造階段,要儘量減少設計缺陷和製造缺陷,即便如此仍然會存在早期失效和隨機失效。為此,承制方需要運用工程試驗的手段來暴露和消除早期失效,降低隨機失效的固有水準。通過這些措施,可以改變產品的壽命分佈曲線的形狀,可參閱圖1.2.2。在耗損階段,用戶可通過維修和局部更新的手段延長裝備的使用壽命。 圖 1.2.2 示意了兩組產品壽命失效率分佈曲線,圖中表明產品B 的可靠性水準比產品A 的優良,因為B 的恒定失效率比A 的低,B 的早期失效段比A 的短。如果曲線A 和B 是同一種產品的不同階 失效率 早期 耗損 失效 偶然失效段 失效 時間 圖1.2.1 電子裝備壽命期失效分佈的浴盆曲線示意

电子产品的可靠性与噪声 随着电子技术应用领域的日益扩大, 电子产品的可靠性问题愈来愈多的困 扰着维修人员。影响电子产品可靠性问题很多,其中噪声是最重要方面。所谓噪声即造成人或设备恶劣影响的干扰信号的总称。如:造成人身心不愉快感觉的音响、图像信号,机器错误工作的信号等。 对待噪音的态度,犹如对待火灾的一样,事先要有足够的措施,否则既费经费又费时间。在电子产品的设计或试制时,防止噪声的工作条件要留有富裕的容限范围,这是保证设备可靠性的前提。 1.电子产品可靠性的工作条件 由于电子产品的绝缘材料受潮气会降低绝缘度,产生漏电流形成噪声。因此,保管或放置电子产品的场所,一定要干燥,要有足够的防潮措施,要避免放在高度潮湿或混凝土墙脚处。 由于电子产品的静电作用易吸取灰尘,造成电子元件绝缘度降低和温度升高,因此对电子产品要经常进行清洁除尘。 电子元件金属部分和空气接触会发生氧化,生锈,改变电阻,造成接触不良,形成噪声。怕生锈的金属或焊接处,要涂上瓷漆来保护。另外,焊接时用的酸性焊剂,用后不清除仍然会使电子元件的金属部分腐蚀,造成接触不良。在有腐蚀气体的地点要有充分防腐措施。 设备所处环境由于某种震荡或冲击易形成噪声,对设备元件安装或布线固定等方面,要有防震和冲击措施。使用方法避免草率、粗暴操作。搬运不要碰撞、注意轻放。 2.电子产品噪音的检修 对电子产品噪音的检修,首先根据电子产品的噪音或工作失常的状态来判断故障是维修还是改进,然后根据故障查出原因。原来正常的电子产品一旦产生噪声,这是明显故障,需维修。但是,投入使用的电子产品一开始就有噪声,它和环境、使用条件和设备性能有关,这不属维修范围而是明显的改进问题了。维修就是查出噪音缘故“头痛医头,脚痛医脚”就算完成任务,这是比较简单。而改进则是要从头到脚彻底解决噪音的家族问题,这是关键问题。引起电子产品噪声的原因是多种多样,有的噪声仅一种原因引起,有的噪声则由多种原因相互混合引起。按照电子产品的噪声来源可将噪声分为:内部噪音、外部噪音。 (1)内部噪音

电子产品可靠性测试实验 姓名: 班级: 学号: 指导老师:

1,用HASS试验 HASS试验是利用高机械应力与高变温率来实现高加速的,该试验要求产品具有高于正常使用环境下的足够的强度余量,试验中采用高于正常水平的温度、振动、电压和其他应力,激发缺陷快速暴露,以便使筛选过程更加经济有效。采用HASS试验不仅可以确定在加大环境应力情况下产品的能力,还可以分析研究产品的失效机理,通过其设计和过程更改提高产品耐破坏能力,以确保较大的设计和过程余量,从而确保产品的质量和可靠性。 (1)疲劳损伤与机械应力的关系如下: D≈nσβ 式中D——Miner准则的疲劳损伤积累; n——应力循环次数; σ——机械应力,即单位面积的作用力; β——疲劳试验确定的材料常数,其变化范围为8~12。 上述机械应力可能由热膨胀、静载荷、振动、潮湿或其他导致机械应力的作用所引起。 通过增大应力可使振动筛选加速,有效激发缺陷和故障。如将振动量值提高两倍,假定β=10,则疲劳损伤累积速率可能增加到1000多倍,这就是筛选时间也缩短了近1000倍,提高了筛选效率。这就验证了通过利用较高的应力量值可极大压缩试验时间,从而导致试验费用的节约。 (2)实验数据 温度变化率与温度循环次数关系。温度循环属热疲劳性质,Smithson S A先生在1990年环境科学学会年会发表的论文中给出了如表所列的不同温度率下的筛选效果。试验中总共使用了400000个样本,每组用100000个样本以5℃/min~25℃/min的温度范围和四种不同的温度率进行热筛选,持续试验直到认为全部薄弱环节(接近10%)均已出现故障。 上面表格说明温变率为5℃/min下进行400个66min/次的温度循环与温变率为40℃/min下进行1个8min/次循环的效果是一样的,而两者所花时间比则达到4400:1。筛选应力越高,产品的疲劳和破坏越快,有缺陷的高应力部位累计疲劳损伤比低应力部位要快得多,这样就有可能使产品内有缺陷元器件与无缺陷元器件在相同应力下拉开疲劳寿命的档次,使缺陷迅速暴露的同时,无缺陷部位的损伤也很小。 HASS技术是一种高效筛选工艺过程,它使用较高的温度和振动等组合应力,施加在批量制造的产品上,快速高效的剔除产品在制造过程中引入的缺陷,确保了HALT试验后产品延续的高质量和高可靠性。为了进行高效筛选必须采用高于正常水平的应力值,要对HASS 试验中应力值进行适当选取,就要对HALT试验后结果进行分析,合理的设置应力值保证高应力筛选顺利进行。 由于大型产品或设备本身就是由众多的模块、部件、单元组成,因此HASS一般只适用

可靠性测试标准 文件版本:V1.0 拟定: 审核: 批准: 日期:

可靠性测试检验标准 一机械测试标准 试验目的:检验产品经受规定严酷等级的随机振动测试 试验设备:振动仪 试验样品:6SETS 试验内容:被测样品不包装,处于通电状态,牢固固定在测试台,试验参数:频率范围5-20Hz,功率频谱度0.96M2/S3;频率范围20-500Hz,功率频谱度0.96M2/S3(20Hz处),其它-3dB/℃T .轴向:三个轴向,持续时间,每方向1小时,共3小时,持续时间结束,取出样机进行测试后检查。 判定标准:通过基本功能测试;外观/结构正常,未见零件松动、裂开异常。 D包装振动测试标准 试验目的:模拟运输过程中振动对产品造成的影响 试验设备:振动测试仪 试验样品:2 carton 试验内容:振动宽度(Vibration width):2mm/2.8g;扫周率(Sweep Frequency):10 to 30Hz;方向(Direction):六个面(x.y.z axis);测试时间:30分/每个面(30 Minutes per axis),测试完成后检验产品的外观结构及各项功能。 判定标准:通过基本测试,外观/结构正常,未见零件松动异常。 E自由跌落测试标准 试验目的:检验产品在搬运期间由于粗造装卸遭到跌落的适应性 试验设备:跌落实验机 试验样品:6SETS 试验内容:被测产品不包装,不带附件,处于导通状态。从1M的高度(如果LCM面积超过产品表面积的60%,跌落

高度为50CM),初速度为0并自由跌落于光滑混凝土地面上,每面跌落3次,6面共计18次,试验结束,取出样品进行试验后检查。 判定标准:测试后手机基本功能、性能正常,外观、结构正常。马达振动无异常。 F裸机跌落测试标准 试验目的:检验产品在使用生产轻微撞击的性应性 试验设备:水泥地面 试验样品:6SETS 试验内容:产品跌落在水泥地面,跌落高度:85CM。跌落方式:产品的六个面每面跌落1次为一个循环;总共6个循环,方向(Direction):六个面(x.y.z axis)跌落顺序:左侧面—右侧面---上侧面---下侧面---前侧面----后侧面,每个循环跌落测试后检验产品的外观结构及各项基本功能。全部循环后进行电气性能测试。 判定标准:不允许产品表面有任何程度爆裂,壳离及变形,壳内无杂物,马达振动无异常。 二.存储温度测试标准 A高温贮存试验 试验目的:检验产品在高温环境条件下贮存的适用性 试验设备:恒温恒湿试验箱 试验样品:6SETS 试验内容:被测产品不包装、不通电,以正常位置放入试验箱内,使试验箱温度达到60±2℃,温度稳定后持续16小时,持续期满,立即进行试验后检测。 判定标准:通过基本功能测试;外观和结构正常。 B低温贮存试验 试验目的:检验产品在低温环境条件下贮存的适用性 试验设备:恒温恒湿试验箱 试验样品:6SETS 试验内容:被测产品不包装、不通电,以正常位置放入试验箱内,使试验箱温度达到-20±2℃,温度稳定后持续16小时,持续期满,在正常大气条件下放置2H,放置期满,被测样机进行试验后的检查。 三.高低温测试标准 A低温工作试验 试验目的:检验产品在低温环境条件下使用的适用性 试验设备:恒温恒湿试验箱 试验样品:6SETS 试验内容:被测产品不包装、处于导通状态,以正常位置放入试验箱内,使温度达到-20±3℃,温度稳定后,持续8小时,持续期满,进行产品测试后的检查。 判定标准:通过基本功能测试;外观和结构正常。 B高温工作试验 试验目的:检验产品在高温环境条件下使用的适用性 试验设备:恒温恒湿试验箱 试验样品:6SETS 试验内容:被测产品不包装、处于导通状态,以正常位置放入试验箱内,使温度达到+55±2℃,温度稳定后,持续8小

如对你有帮助,请购买下载打赏,谢谢! 可靠性测试检验标准 一机械测试标准 C随机振动测试标准 试验目的:检验产品经受规定严酷等级的随机振动测试 试验设备:振动仪 试验样品:6SETS 试验内容:被测样品不包装,处于通电状态,牢固固定在测试台,试验参数:频率范围5-20Hz,功率频谱度0.96M2/S3;频率范围20-500Hz,功率频谱度0.96M2/S3(20Hz处),其它-3dB/℃T .轴向:三个轴向,持续时间,每方向1小时,共3小时,持续时间结束,取出样机进行测试后检查。 判定标准:通过基本功能测试;外观/结构正常,未见零件松动、裂开异常。 D包装振动测试标准 试验目的:模拟运输过程中振动对产品造成的影响 试验设备:振动测试仪 试验样品:2 carton 试验内容:振动宽度(Vibration width):2mm/2.8g;扫周率(Sweep Frequency):10 to 30Hz;方向(Direction):六个面(x.y.z axis);测试时间:30分/每个面(30 Minutes per axis),测试完成后检验产品的外观结构及各项功能。 判定标准:通过基本测试,外观/结构正常,未见零件松动异常。 E自由跌落测试标准 试验目的:检验产品在搬运期间由于粗造装卸遭到跌落的适应性 试验设备:跌落实验机 试验样品:6SETS 试验内容:被测产品不包装,不带附件,处于导通状态。从1M的高度(如果LCM面积超过产品表面积的60%,跌落高度为50CM),初速度为0并自由跌落于光滑混凝土地面上,每面跌落3次,6面共计18次,试验结束,取出样品进行试验后检查。 判定标准:测试后手机基本功能、性能正常,外观、结构正常。马达振动无异常。 F裸机跌落测试标准 试验目的:检验产品在使用生产轻微撞击的性应性 试验设备:水泥地面