CGDS172NB近钻头地质

导向钻井技术在江汉油田的应用

王伟

摘要目前,常规LWD在钻井实际应用中由于测量盲区长,无法准确判断近钻头处的井眼倾角、相关地层岩性、储层特性及储层位置,无法实现真正意义上的地质导向钻井。针对这一难题,本文介绍了我国首套CGDS172NB近钻头地质导向钻井系统的性能特点,并结合在江汉油田的应用实例,分析了近钻头地质导向钻井技术的优越性和重要性,对在国内推广应用国产化近钻头地质导向仪器及近钻头地质导向钻井技术具有重要意义。

关键词近钻头地质导向 LWD

引言

地质导向钻井(Geo-Steering Drilling)技术是近年来国内外发展起来的前沿钻井技术之一,它是一项集定向测量、导向工具、地层地质参数测量、随钻实时解释等一体化的测量控制技术,其特征在于把钻井技术、测井技术及油藏工程技术融合为一体,被广泛应用于水平井(尤其是薄油层水平井)、大位移井、分支井、侧钻井和深探井。目前,国内对地质导向钻井系统的研究还处于较为落后阶段,能够实时测量近钻头处的多种地质参数和工程参数的先进的地质导向钻井系统等前沿钻井技术只有Schlumberger、Halliburton、Baker Hughes等几家大公司能够掌握,并且实施技术垄断政策:只租借不出售,日租金高达数万甚至数十万美元,而且无法得到地质导向钻井核心技术。而国内现用的各种地质导向仪器均存在较大的测量盲区(测量传感器至钻头的距离),无法实时测量近钻头地质参数,技术比较落后,无法实现真正意义上的地质导向。本文通过分析常规LWD存在的弊端,介绍了我国首套CGDS172NB近钻头地质导向钻井系统在江汉油田超薄油层水平井的成功应用,总结了技术经验,对近钻头地质导向钻井技术在国内油田的发展具有重要意义。

1、存在问题分析

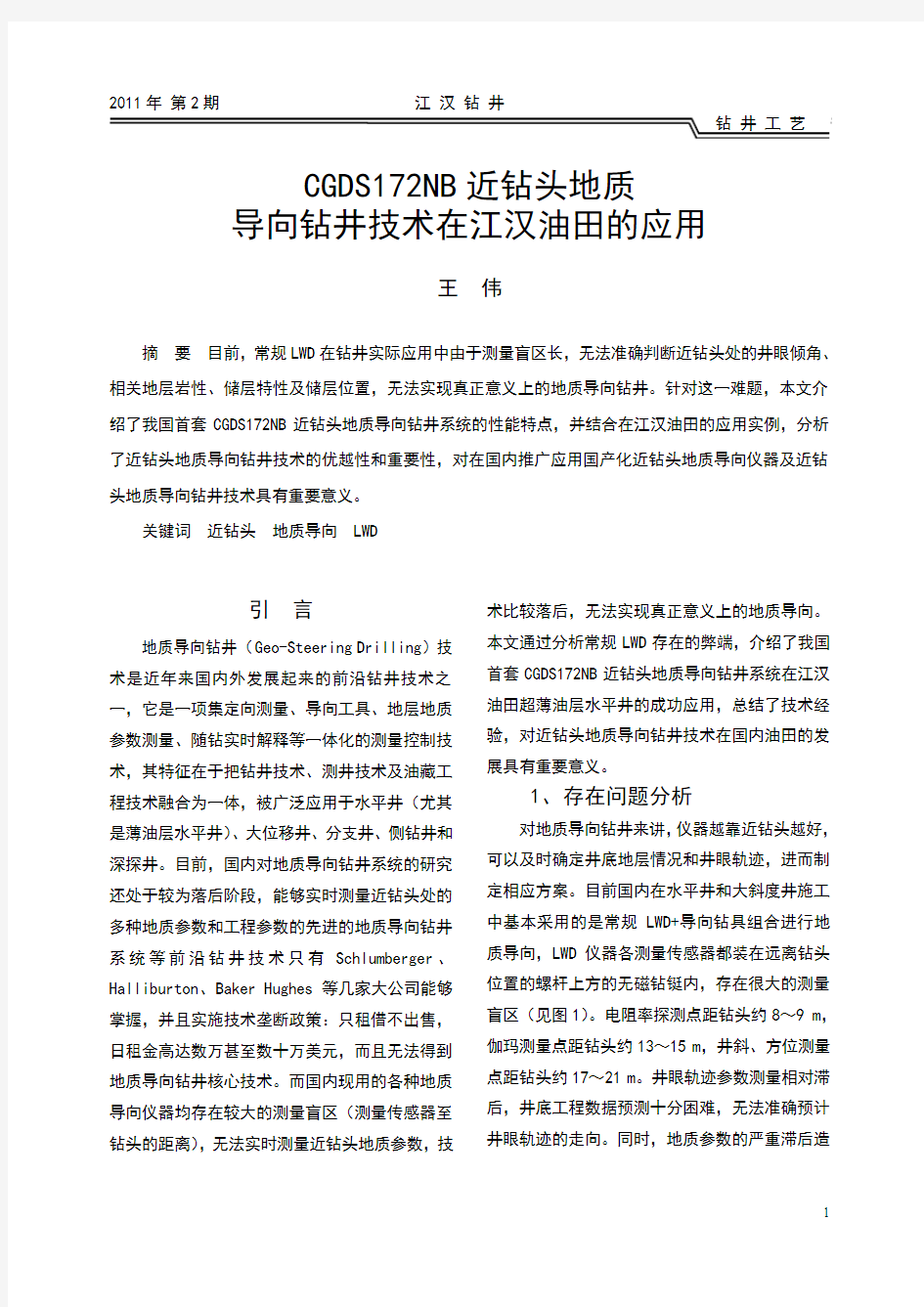

对地质导向钻井来讲,仪器越靠近钻头越好,可以及时确定井底地层情况和井眼轨迹,进而制定相应方案。目前国内在水平井和大斜度井施工中基本采用的是常规LWD+导向钻具组合进行地质导向,LWD仪器各测量传感器都装在远离钻头位置的螺杆上方的无磁钻铤内,存在很大的测量盲区(见图1)。电阻率探测点距钻头约8~9 m,伽玛测量点距钻头约13~15 m,井斜、方位测量点距钻头约17~21 m。井眼轨迹参数测量相对滞后,井底工程数据预测十分困难,无法准确预计井眼轨迹的走向。同时,地质参数的严重滞后造

成地质人员无法掌握实时的地层资料,现场地层分析困难,无法准确判断近钻头处的井眼倾角、

相关地层岩性、储层特性及储层位置。

图1 常规LWD 测量盲区示意图

水平段导向成功与否,直接影响水平井的钻探效果。地质导向的基本要求是使钻头轨迹在油层中上部顺层经过,尽量控制在目的层顶面 1 m 之内。由于地下油层展布的不确定性,在实钻过程中,并不是所有的井都能与设计一样符合,按照设计轨迹钻进时,往往会出现油层提前、滞后、钻头出层或其它异常情况。由于常规LWD 测量盲区的存在,现场地质人员只能采用原始的捞取砂样、钻时对比、测录井的方法进行地质分析卡层,而这些方法只能作为参考,并不能准确、直接地反应出当前所钻地层的特性,因为:

(1)井斜较大,井底往往形成岩屑床,造成上返岩屑量少、岩样混杂、代表性差,甚至滞后多个录井间距,直接影响到岩屑录井质量。加之目的层多为松散砂岩,砂粒极细,经振动筛振动和淘洗后,岩屑中很难发现真实含油岩屑,给岩屑描述和落实油气显示增加了难度。

(2)由于钻进模式的多变(定向钻进、复合钻进交替),钻压、转速等工程参数变化较大,钻时与岩性相关性降低,钻时资料难以真实反映地层岩性,钻时参考价值低。

(3)在水平井及大斜度井中,为保证井下施工安全顺利,原油、柴油等大量有机润滑剂的混

入,直接造成气测假异常,或基值全线抬升,掩盖了地层中真正的油气显示,使气测异常预报难度加大,同时直接影响荧光录井发现和落实油气显示。

在实钻过程中,如果出现油层薄、工具造斜率发生突变、地层构造发生变化等现象,极有可能会导致无法找到油层。因此,在实际施工中,常规LWD 仪器较大的测量盲区对地质参数测量、地层识别、寻找储层、轨迹预测和计算都十分不利,基本起不到真正的地质导向作用,只是起到了对所钻过的地层岩性起到验证作用,不适应于薄油层水平井施工,但可应用于油层较厚、地质结构稳定的水平井、大斜度井施工。

2、CGDS172NB 近钻头地质导向系

统简介

由中国石油集团钻井工程技术研究院、北京石油机械厂和中国石油集团测井仪器厂共同研发完成的CGDS172NB 近钻头地质导向系统填补了国内近钻头地质导向仪器的空白,是我国具有独立知识产权的钻井装备。

2.1仪器结构

CGDS172NB 近钻头地质导向系统由测传马达、无线接收系统、正脉冲无线随钻测量系统和

地面信息处理与导向决策软件系统组成。近钻头测传短节可测量钻头电阻率、方位电阻率、方位自然伽玛、井斜、温度、工具面等参数。用无线短传的方式把近钻头测量参数传至上方的无线短传接收系统。正脉冲无线随钻测量系统通过钻柱内泥浆通道中的压力脉冲信号进行通信并协调工作,实现钻井过程中井下工具的状态、井下工况、及有关测量参数(包括井斜、方位、工具面等定向参数,伽玛、电阻率等地质参数及钻压等其它工程参数)的实时监测。

2.2仪器特点

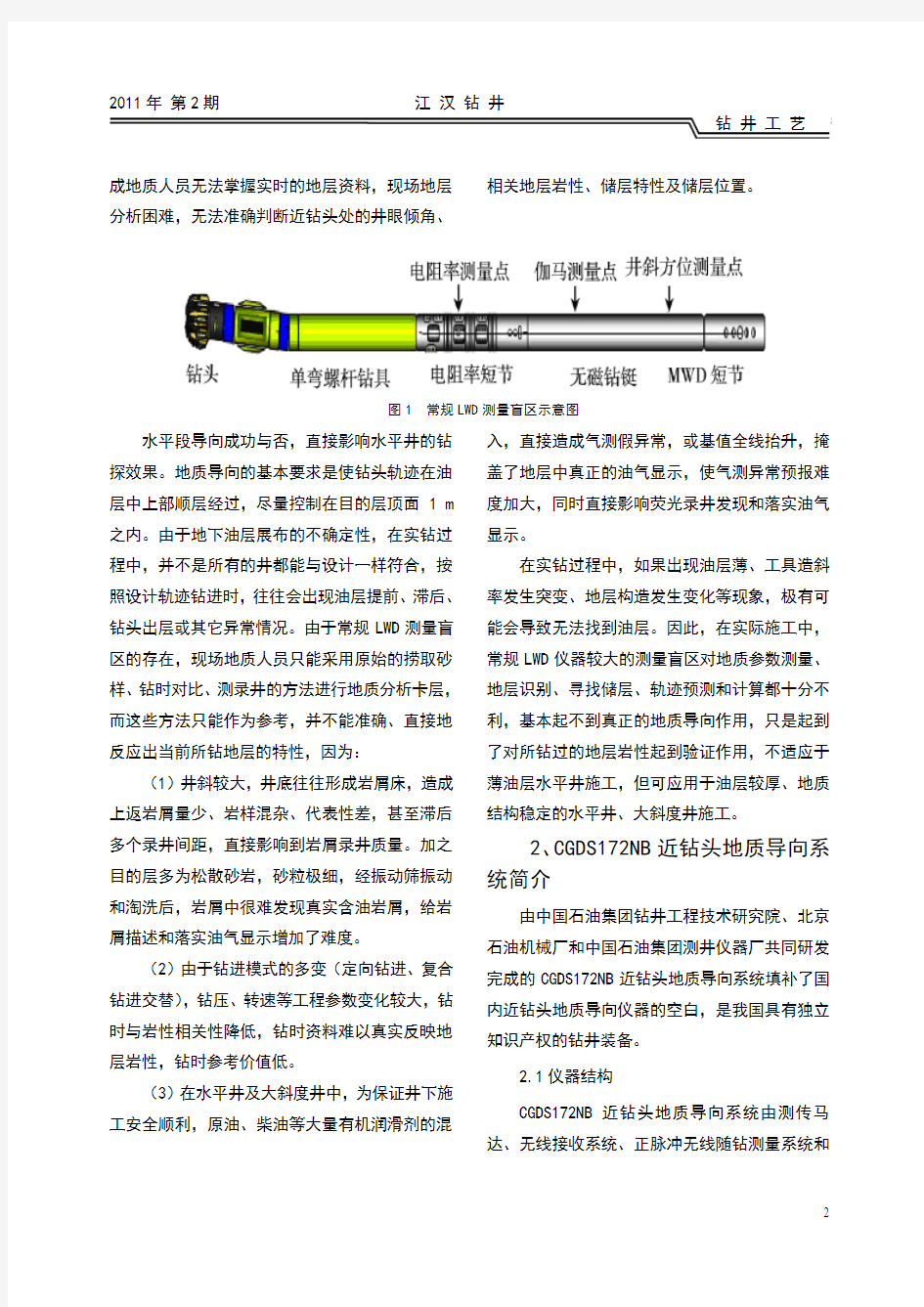

(1)测量盲区短,实现了实时地质导向。

近钻头参数具有钻头电阻率、方位电阻率、方位自然伽玛三条地质曲线及井斜、工具面两个工程参数,并且测量零长都在2~3m范围内,其中近钻头电阻率可探测钻头以下0.7m的范围,真正实现了实时地质导向(见图2)。由于可提供近钻头实时地质参数,能够帮助现场人员随时监控地质参数的变化情况,实时判断是否钻遇泥岩以及识别泥岩位于井眼的位置,能够比常规LWD

更

早发现油层,并能根据实时地质参数及时随时调

整钻头姿态,保证钻头始终在油层中钻进,适合

于复杂地层、薄油层钻进的水平井,可提高油层

钻遇率、成功率和采收率,大幅度提高进入油层

的准确性和在油层内的进尺,具有随钻辨识油气

层、导向功能强的特点。

图2 仪器测量零长示意图

(2)可用于判断钻头在油层中所处位置。

在水平穿越油层时,可通过方位电阻率、方

位自然伽玛及时判断钻头在油层中所处的位置,

提前判断钻头是否即将出层。在钻头钻出油层时,

可以判断出钻头是从上方还是下方出层,非常适

用于探井、薄油层及超薄油层水平井施工。

(3)可通过近钻头工程参数指导定向施工。

近钻头工程参数包括井斜和工具面两个参

数,由于测量盲区很小(2.85m),能根据近钻头的井斜定性指导定向工程师及时进行轨迹计算和工具造斜率预测,并在第一时间发现角差是否存在误差,避免了因造斜率预测不准、角差误差等因素导致的井眼轨迹控制失败。

(4)仪器分辨率高,数据传输速度快,全套参数(工具面+伽玛+电阻率)测量只需要50~60秒,十分有利于定向施工和地层识别。

(5)具有较强的信号处理和识别能力,可传深度4500m以上。

(6)供电方式有锂电池和涡轮发电机两种。

(7)测传马达为可调式弯螺杆,度数调整范围为0.75°、1°、1.25°、1.5°,检测周期200小时。该仪器近钻头模块安装在测传马达内,如测传马达需要检修,可单独将近钻头模块拆卸下来对马达进行修理。

(8)由于采用开放式总线设计,该仪器可兼容其它型号的脉冲发生器正常工作。

3、实例分析

为了解决目前存在的地质难题,江汉油田于2010年先后在浩平2、严7平1和广13平1三口薄油层水平井应用了北石厂生产的GDS172NB近钻头地质导向钻井系统,取得了很好的使用效果。下面以近钻头地质导向钻井技术在江汉油田严7平1井的应用进行实例分析。

3.1基本数据

A靶垂深2820.48m,设计闭合位移282.44m,设计闭合方位278.82°;

B靶垂深2820.98m,设计闭合位移417.66m,设计闭合方位289.34°;

设计水平段长149.16m,设计水平段井斜89.81°,靶框半径上下0.5m、水平方向6m。

3.2施工难点

(1)地层构造陡,磁偏角大,井眼轨迹可控性不高;

(2)油层前标志层不确定;

(3)地层倾角不确定;

(4)地质结构不明,油层薄,预计油层1.8m 厚,实钻油层垂厚0.55~1.33m,穿层难度大,风险高。

3.3近钻头地质导向施工过程

在井深2942m、井斜74°时下入近钻头地质导向仪器,可调弯螺杆度数调为1.25°,并从井深2800m开始补测伽玛、电阻率曲线,同地质捞砂描样曲线进行数据对比,曲线基本吻合。根据所测地质曲线与邻井资料对比,确认标志层垂深,将垂深2816m暂定为砂顶(比设计提前4.48m)。

为了把工具造斜率和地层油顶的不确定性,以及仪器本身因测量滞后所产生的误差影响控制在探油顶段,决定应用“安全着陆法”,即将井斜控制在86°稳斜探油顶,探到油层后再增至水平。钻进至井深3079m时,井斜86.7°,垂深2817.22m,钻时加快,同时伽玛值由泥岩基值120API下降为60API,烃值升高,确认已进入油层,实际目的层垂深比设计提前 3.26m。继续复合钻进4m下切油层后,准备增斜至水平。但在循环测量方位电阻率、方位伽玛时,发现向下时伽玛值为61.37API、电阻率14.77Ω.m,向上时伽玛值为99.31 API、电阻率2.9Ω.m,判断此时钻头在油层顶部穿行,靠近上部泥岩。如按原设计进行增斜,会从上部穿出油层,同时由于地质捞砂显示该油层物理特性不佳,因此决定改变计划

进行定向降斜施工。

降斜施工至3091m 时,井斜85.05°,伽玛值上升至120 API,结合捞砂、气测值数据,显示钻头已出层。根据地质资料及邻井对比,认为钻遇泥岩夹层,并且实际地层倾角要大于设计倾角,决定继续以较小井斜钻进。在钻至井深3115.10m时,循环测量方位电阻率、方位伽玛,发现向下时伽玛值为82.29API、电阻率 4.47Ω.m,向上时伽玛值为114.62 API、电阻率3.85Ω.m,判断钻头正贴着油层上顶部穿行,继续控制85°左右井斜钻进。

在井深3131.5m时再次钻遇油层,伽玛值稳定在40 API左右,证明前期通过近钻头仪器所测的方位伽玛、方位电阻率值得出的“油层在井眼轨迹下方”的结论的正确性。复合钻稳斜钻进至井深3157m时,油砂含量降低,循环测量方位电阻率、方位伽玛,发现向下时伽玛值为93API、电阻率7Ω.m,向上时伽玛值为44.2 API、电阻率14.4Ω.m,中间伽玛值47 API、电阻率10Ω.m,判断轨迹目前虽然仍在油层中穿行,但随时有可能从下部出层,决定定向增斜钻进。

由于定向钻进时托压严重、粘卡,摩阻大,定向增斜十分困难,无法保证井下施工安全。同时,地质捞砂情况显示油砂显示不理想,下部油层变薄变差。综合考虑后,决定继续稳斜探下部地层,争取把下部油层情况和含油性做到详细了解。下探砂层过程中又发现一层油层显示,由于

物性显示不理想,稳斜穿出后打足口袋完钻(随

钻测井曲线见图

3、图4)。

图3 严7平1斜深随钻测井曲线图4 严7平1垂深随钻测井曲线

2011年第2期江汉钻井

钻井工艺

最终钻遇油层:

井段3079.00—3091.00m,斜长12m,油层垂厚0.83m;

井段3131.50—3157.00m,斜长25.5m,油层垂厚1.33m;

井段3185.5—3191.50m,斜长6m,油层垂厚0.55m。

4、结论

(1)地质导向钻井技术是当今钻井的一项高新前沿技术,它体现了钻井、测井和油藏工程的结合,对提高勘探开发具有重要意义和作用。地质导向钻井技术具有几何导向无可比拟的技术优势,它将井眼轨迹控制标准由原来几何导向的“工程中靶”上升为“地质中靶”,大大降低了因地质目标不确定性而带来的钻探风险,大幅度提高了复杂油气藏的开发成功率,具有巨大的社会经济效益。

(2)CGDS172NB近钻头地质导向系统实时性好,随钻识别储层、导向功能强,能够及时准确地获取地层地质参数,实时地解释地层特性,快速真实地掌握地层情况,指导钻井轨迹的及时调整,从而保证实钻轨迹位于油层内设计位置,极大地提高地层的分辨率、油层界面卡准率,在提高井眼轨迹控制、提高油层的钻遇率和成功率、提高钻井机械速度、缩短钻井周期、提高钻井效率、保护油气层和降低钻井成本等方面都具有十分重要的作用。

(3)近钻头地质导向钻井技术可为开发利用常规钻井技术难以开采的复杂油气藏提供强有力的技术支撑。在老油田后期开发、提高采收率及油层薄、形状特殊的难采油藏开采方面具有明显的效果和显著的经济效益,潜力巨大,应用前景广阔,具有较高推广应用价值。

(责任编辑:方琴)

参考文献:

[1] 史建刚. LWD地质导向无线随钻测量仪器现场使用问题探讨[J] . 钻采工艺,2008,31(2):143-145.

[2] 孙海芳,贺兆顺,杨成新. 超薄油藏水平井钻井技术[J]. 石油钻探技术,2002,30(4):15-17.

[3] 林广辉. 地质导向系统的研究与应用[J]. 中国海上油气,2000,12(5):39-47

[4] 苏义脑. 地质导向钻井技术概况及其在我国的研究进展[J]. 石油勘探与开发,2005,01:92-95.

[5] 赵景山. 胜利油田薄油层水平井钻井技术[J]. 石油钻探技术,2003,31(5):72-74.

[6] 时鹏程,许磊. 地质导向技术综述—一种开展小层、断块油田的高新技术介绍[J]. 断块油气田, 1998, 5(2):58-61.

[7] 孙清德. 中国石化集团钻井技术现状及展望[J]. 石油钻探技术,2006,34(2):1-6.

C G D S172N B近钻头地质 导向钻井技术在江汉油田的应用 王伟 摘要目前,常规LWD在钻井实际应用中由于测量盲区长,无法准确判断近钻头处的井眼倾角、相关地层岩性、储层特性及储层位置,无法实现真正意义上的地质导向钻井。针对这一难题,本文介绍了我国首套CGDS172NB近钻头地质导向钻井系统的性能特点,并结合在江汉油田的应用实例,分析了近钻头地质导向钻井技术的优越性和重要性,对在国内推广应用国产化近钻头地质导向仪器及近钻头地质导向钻井技术具有重要意义。 关键词近钻头地质导向 LWD 引言 地质导向钻井(Geo-Steering Drilling)技术是近年来国内外发展起来的前沿钻井技术之一,它是一项集定向测量、导向工具、地层地质参数测量、随钻实时解释等一体化的测量控制技术,其特征在于把钻井技术、测井技术及油藏工程技术融合为一体,被广泛应用于水平井(尤其是薄油层水平井)、大位移井、分支井、侧钻井和深探井。目前,国内对地质导向钻井系统的研究还处于较为落后阶段,能够实时测量近钻头处的多种地质参数和工程参数的先进的地质导向钻井系统等前沿钻井技术只有Schlumberger、Halliburton、Baker Hughes等几家大公司能够掌握,并且实施技术垄断政策:只租借不出售,日租金高达数万甚至数十万美元,而且无法得到地质导向钻井核心技术。而国内现用的各种地质导向仪器均存在较大的测量盲区(测量传感器至钻头的距离),无法实时测量近钻头地质参数,技术比较落后,无法实现真正意义上的地质导向。本文通过分析常规LWD存在的弊端,介绍了我国首套CGDS172NB近钻头地质导向钻井系统在江汉油田超薄油层水平井的成功应用,总结了技术经验,对近钻头地质导向钻井技术在国内油田的发展具有重要意义。 1、存在问题分析 对地质导向钻井来讲,仪器越靠近钻头越好,可以及时确定井底地层情况和井眼轨迹,进而制定相应方案。目前国内在水平井和大斜度井施工中基本采用的是常规LWD+导向钻具组合进行地质导向,LWD仪器各测量传感器都装在远离钻头位置的螺杆上方的无磁钻铤内,存在很大的测量盲区(见图1)。电阻率探测点距钻头约8~9 m,伽玛测量点距钻头约13~15 m,井斜、方位测量点距钻头约17~21 m。井眼轨迹参数测量相对滞后,井底工程数据预测十分困难,无法准确预计井眼轨迹的走向。同时,地质参数的严重滞后造成地质人员无法掌握实时的地层资料,现场地层分析困难,无法准确判断近钻头处的井眼倾角、相关地层岩性、储层特性及储层位置。 图1 常规LWD测量盲区示意图

新兴的连续油管钻井技术 发布时间:2010-04-09 11:39:17 连续油管起初作为经济有效的井筒清理工具,在市场上赢得了立足之地。传统的修井和完井作业的经济收入占连续油管作业总收入的四分之三以上。随着连续油管设备在油气田上的应用范围持续扩大,近年来,连续油管钻井技术和连续油管压裂技术成为发展最快的两项技术。 连续油管钻井技术的发展 连续油管钻井(CTD)研究始于上世纪六十年代。在上世纪七十年代中期,利用连续油管进行了钻井作业。当时的连续油管装置包括16英尺直径的滚筒、6150FPM注入头、3000psi防喷器以及由40英尺长的管子经端面焊接而成的3000英尺长的连续油管。利用该装置和转速为300rpm的5″容积式马达、三牙轮钻头等钻井工具,钻6-1/4″井眼的浅井。钻了10口井后不再使用该装置。 在上世纪八十年代,传统钻井在浅油气藏钻井市场有很强的竞争力,连续油管钻井则不景气。这不仅是因为传统的钻井设备更为便宜,而且由于人们当时没有认识到连续油管钻井在改善钻井工艺或降低钻井成本上的优势。 从上世纪九十年代初开始,连续油管钻井技术进入了发展和应用时期。1991年,在巴黎盆地成功地进行了连续油管钻井先导性试验,同年在德克萨斯利用连续油管进行了3井次的重钻井作业。此后,连续油管钻井技术迅速发展,至1997年,共完成了4000个连续油管

钻井项目(见图1)。 连续油管钻井技术的迅速发展归功于以下几个因素:连续油管行业已经发展到能提供必要的设备和基本技术的成熟阶段;连续油管钻井技术在市场上具有竞争力,有时甚至占上风;在定向钻井和欠平衡钻井方面处于技术优势地位;油气工业界对于连续油管钻井的能力和局限性有了更多的理解,能更合理地选择钻井对象,最终使连续油管钻井的成功率更高。 近年来,连续油管钻井每年达到900~1000口,其中,老井侧钻钻定向井约120口,新钻浅直井约800口。连续油管钻井技术已经成为经济高效地在各种油气藏进行加深钻井、老井侧钻、钻浅井的重要技术,在钻井市场,特别在欠平衡水平钻井市场赢得了地位。 连续油管 钻井系统的优缺点 连续油管钻井系统的优点,包括:一、控制压力能力强,能在欠平衡条件下安全、高效地钻井。二、适合于现有井的加深钻井和侧钻作业,与用常规钻井设备或修井设备达到同样的目标相比,用连续油管可以节约费用25%~40%。三、容易提高钻井工艺自动化水平,操作人员少。四、装备的机动性好,安装、拆卸容易,节约时间。五、起下钻快,钻进快,钻井作业周期短。六、地面设备占地少,适合于地面条件受限制的地区或海上平台作业。七、连续油管的挠性好,能钻短弯曲半径的水平井。八、地面设备少,噪音低,污物溢出量少,对环境影响小。

SL6000NWD近钻头随钻地质导向系统 简介 NWD近钻头随钻地质导向系统是胜利伟业石油工程技术服务有限公司于2012年10月研制成功并投入现场应用的。到目前为止,在胜利油田和大港油田成功完成13口定向井和水平井的施工作业服务,累计钻进时间1200多小时钻进4000多米。一次下井成功率达90%以上,,中靶率100%,油层钻遇率100%(常规LWD中靶率为95%,油层钻遇率80%左右)。 2014年9月26日通过山东省的科技成果鉴定,由中石油、中石化、石油院校钻井、测井、以及其他石油工程专业专家教授组成的评审委员会认定该系统达到国际先进水平。 NWD近钻头随钻地质导向系统的测量项目有:自然伽马、井斜、地层的深浅(4条)电阻率。仪器垂直时测量点距钻头的距离2.8米。在钻具斜度大于70度时,所测量到的地质数据与钻头位置的地质数据接近,比传统的仪器更早的发现目的层。 一、SL6000NWD随钻地质导向系统有以下几部分组成 1、SL6000LWD地面仪器系统 1)地面测控防爆机箱(数据采集机箱) 2)主控工业微机工作站(HP) 3)显示器、鼠标、键盘 4)热敏绘图仪 5)净化不间断电源

6)司钻阅读器(DDU)及连线 7)地面测量多种传感器及连线(深度、钩载、泥浆压力探头) 2、NWD近钻头随钻测量下井仪器和定向工具 1)泥浆脉冲发生器 2)探管(井斜方位、工具面) 3)短传接收短节 4)螺杆马达 5)近钻头测量短节(包括自然伽马、电磁波阵列电阻率、井斜探头) 6)弯壳体 7)稳定器 二、SL6000-NWD近钻头仪器主要技术指标 项目参数指标 外径180mm 适用井眼8.5~12.5in 耐温150° 耐压120MPa 连续工作时间>400h 脉冲发生器类型正脉冲 上传速率0.5bit/s 钻头转速100~200 r/min 马达排量19 ~38 L/s 含砂<1% 项目测量范围测量精度 方位角0-360°±1.5 井斜角0-180°±0.2° 工具面角0-360°±2.5° GR 0-380API ±5% 电阻率R40 0.2~2000Ω.M ±10%@100Ω.M 电阻率R20 0.2~2000Ω.M ±10%@100Ω.M

连续油管钻井技术研究与应用进展 连续油管钻井技术在钻井中的应用,拓宽了钻井的广度与深度,并且该技术同其它技术相比,在具体应用过程中,具有较强的经济性,能够使企业获得更好的经济效益。从其目前的具体应用情况来看,其将会成为未来钻井行业在具体施工中的一项常用手段,并且具有不错的应用前景。 标签:连续油管;钻井技术;研究 连续油管具有柔性刚度及自动化程度高、可带压作业等特性,目前几乎涉及到了所有的常规钻杆、油管作业,成为未来修井作业行业的主导技术之一,在油气勘探与开发中发挥越来越重要的作用。与此同时,随着勘探开发的不断深入,一批低压低渗井、煤层气井、水平井等陆续出现,对井下作业及连续油管技术提出了更高的要求,迫切需要能够进行负压作业的新结构式的连续油管装置。双层连续油管负压作业工艺可有效解决这一技术难题。 1 连续油管钻井创新优势 ①具有很强的控制压强能力,而非平衡油井在具体应用过程中,因为自身存在一定压力,难以完成一些难度较大的作业,在钻井过程中利用连续油管进行作业,一方面能够完成所有压力作业,另一方面对油层也能够起到一定的保障作用,可以使钻井效率得到进一步提升。 ②该技术适合应用在老井侧钻和加深钻进作业中,与一般钻井设备相比,如果在钻井过程中,采用相同的技术参数,连续油管在具体作业过程中为连续油管作业,该方式能够降低约30%左右的成本,经济效益明显。 ③该项技术在具体作业中使用的继电设备小、设备少,噪音小、占地面积小,同时作业中只会出现少量的溢出物,对环境的破坏较小,与绿色发展理念相适宜,尤其适合在海上作业中应用。 ④该项技术提高工艺自动化较快,自动化施工一方面可以能够减少作业人员的劳动量,避免因为劳动人员操作上的失误引发施工故障,另一方面也可以减少企业在一项工作上的投入。此外,设备在具体应用中,装卸操作简单,钻井的作业速度较快,工程的施工周期短,同时油管还具有较强的挠性,能够再弯度半径较小的情况下,完成水平作业。 2 双层连续油管配套工具与功能 2.1 双层连续油管伸缩连接器 双层连续油管伸缩连接器主要应用在油气田用双层连续油管连接工具作业时管体与工具之间连接及内外两层连续油管伸缩量补偿调节。外层连续油管连接

社会发展领域科技成果介绍 863计划 一、生物和医药技术领域 1、简介 “十一五”期间,863计划生物和医药技术领域瞄准国家重大需求和国际发展前沿,着力提升生物和医药技术的自主创新能力,力争实现跨越式发展。 针对重大疾病防治和医药产业发展的核心问题,重点部署了功能基因组与蛋白质组、干细胞与组织工程、疫苗与抗体工程、重大疾病分子分型和个体化诊疗等重大项目;选择一批技术上基本成熟,应用前景相对明确的重要产品或技术,进行多学科、多单位的联合攻关,实施重点项目,推进生物和医药领域关键技术的产业化;针对国际生物技术和现代医药技术发展前沿,我国生物技术和现代医药技术发展瓶颈,在基因操作和蛋白质工程技术、新一代工业生物技术、生物信息和生物计算技术、现代医学技术等方面,启动了一批专题课题,强化对生物科技前沿领域的探索研究,增强我国生物和医药技术领域的原始创新能力,为“十二五”乃至更加长远的发展提供充足的技术和人才储备。 5年来,本领域先后启动了4个重大项目、30个重点项目和4个专题项目,共计1067个课题,国家投入经费37.19亿元,地方和企业配套28.33亿元。 经过5年的科技攻关,建立和完善了基因组、蛋白质组、干

细胞等关键共性技术平台和生物技术创新体系,研发了戊型肝炎疫苗、幽门螺杆菌疫苗、益赛普等一批重大自主创新产品,攻克了抗体规模化生产、工业酶的分子改造和工程化技术等一批产业化技术,全面提升了我国生物和医药技术的整体创新能力和国际竞争力。 2、重大成果 建成世界最大的基因组测序技术平台。以华大基因研究院为代表的基因组研究开发基地积极参与了人类和其它动植物基因组测序和基因识别的国际竞争与合作,建立了先进的基因组测序平台,测序能力位居世界前列,已建立的技术体系集科研、实践和服务应用为一体,覆盖了基因组科学的各个重大研究领域。打破西方在本领域的垄断地位,为发展我国的基因产业奠定了坚实的基础。 抗体研发与规模化生产核心技术取得重大突破。我国抗体药物产业初具规模,并呈现加速的产业发展状态。一系列创新抗体药物研发成功,形成了完备的抗体药物创新体系。培育出上海中信国健药业股份有限公司和北京百泰生物等极具发展潜力的抗体企业,已逐渐形成从靶点发现、抗体改建,到小规模中试、大规模生产等抗体药物研发的完整技术链,成为继美国之后第二个能够全面开发抗体药物的国家。 戊型肝炎疫苗研制取得重大突破。戊肝与甲肝类似,但症状更重,病死率更高,孕妇病死率高达20%(对老年人和慢性肝病患者害尤烈,。经过长期的攻关,去年厦门大学国家传染病诊断试剂与疫苗工程技术研究中心、万泰公司等完成的世界上迄今为止规模最大的疫苗三期临床研究,约12万名志愿者参与,在戊

一种新型近钻头地质导向系统的设计与实现 摘要:随着油田开发进入后期,开发油层越来越薄,难度逐渐增加。为了在薄油层中保持较高的油层钻遇率,采用近钻头随钻仪器是十分必要的。本文介绍一种新型近钻头随钻仪器,采用井下无线短传技术将近钻头数据短传到螺杆上方的常规随钻LWD,通过泥浆脉冲器将数据实时发送地面。主要功能包括近钻头井斜测量、近钻头电阻率测量、以及方位伽马成像等。 关键字:近钻头,短传通信,电阻率 一、近钻头地质导向系统的意义 随着油田开发进入后期,开采油层越来越薄,常规随钻测井系统LWD由于测量地层数据测点距离井底有10-15m的零长,不能满足超薄油层钻井技术服务需求,只有采用测量参数零长很短的近钻头随钻测量仪器才能有效的提高超薄油层钻遇率[1]。目前三大石油公司都有自己的近钻头地质导向系统,而我国目前还没有自己的近钻头地质导向系统,研制自己的近钻头地质导向系统不仅可以满足超薄油层水平井钻井的技术需要还可以提高我国石油工程技术服务企业在国际石油市场上的竞争力。近钻头地质导向系统是超薄油层水平井钻井必不可少的钻井利器。 二、近钻头地质导向系统的实现 下图是近钻头地质导向系统总体框图,主要包括常规随钻测井系统LWD、近钻头接收短节、近钻头测量仪。 图1 近钻头地质导向系统总体框图 左边是常规LWD,中间是钻井螺杆,右面部分是近钻头测量工具。近钻头测量仪通过无线短传,将近钻头的测量数据跨越螺杆传输到LWD模块中,然后通过泥浆脉冲编码的传送到地面。近钻头随钻仪器安装在常规LWD的通讯短节中,这样可以不增加传统LWD长度的同时实现与近钻头测量仪器的通信功能。 近钻头测量仪,长1m,扣型431×430,内径44.5mm,外径178mm。主要由短传通信模块、方位伽马模块、井斜工具面模块、电阻率测量模块及供电系统组成。图2为近钻头测量仪组成结构框图。

导向钻井技术 (胜利钻井工程技术公司周跃云) 基本概念 在定向井、水平井钻井中,为了使井眼轨迹得到合理的控制,世界各国相继开发研究了各种相应的技术,这些技术大致可分为两方面:一是预测技术,一是导向技术。 预测技术是根据力学和数学理论,对影响井眼轨迹的各种因素进行分析研究,从而预测各种钻具组合可能达到的预期效果。但目前的预测技术水平远远低于所要求的指标。鉴于此,导向技术应运而生。 导向技术是根据实时测量的结果,井下实时调整井眼轨迹。井下导向钻井技术是连续控制井眼轨迹的综合性技术,它主要包括先进的钻头(一般为PDC钻头)、井下导向工具、随钻测量技术(MWD、LWD等)以及计算机技术为基础的井眼轨迹控制技术,其主要特点是井眼轨迹的随钻测量、实时调整。 导向钻井技术是随油藏地质的要求和钻井采油地面条件的限制而逐步发展起来的。在这种技术中,井下导向钻井工具处于核心地位,它决定导向钻井系统的技术水平,导向技术则是导向钻井系统的关键技术。

一、导向钻井的工具和仪器 定向井技术的进步与定向井工具和仪器的发展是相辅相成的,是密不可分的。定向井钻井实践的需要,设计开发了专门用于定向井的工具和仪器,并在钻井实践中得到完善和提高;随着定向井工具和仪器的发展,极大地推动了定向井工艺技术水平的进步;而工艺技术的进步,对定向井工具仪器又提出了更新更高的要求。胜利油田以及我国定向井发展的历程,充分地说明了这一辩证关系。 1.1 导向工具的主要类型 随着定向井、水平井和大位移延伸井的日益增多,各种相应的井下工具相继出现,如弯接头,变壳体马达,各种稳定器等。对这些工具一般要分为两大类:一为滑动式导向工具,二为旋转式导向工具。两者的主要区别在于导向作业时,上部钻柱是否转动,若不转动,则为滑动式导向工具,否者为旋转式导向工具。 1.1.1 滑动式导向工具 滑动式导向工具在导向作业时,转盘停止转动并被锁住,只有井底马达作业。调整好工具面,钻进一段时间后,再开动转盘,使整体钻柱旋转,以减少摩阻及改善井眼清洗程度,随后再根据需要进行定向作业。可以看出,这种作业方式要把大量的时间花费在定向作业上,尤其是深井作业更是如此。但其优点是成本低,易于实现。

连续油管钻井技术(总 24页) -CAL-FENGHAI.-(YICAI)-Company One1 -CAL-本页仅作为文档封面,使用请直接删除

新兴的连续油管钻井技术 发布时间:2010-04-09 11:39:17 连续油管起初作为经济有效的井筒清理工具,在市场上赢得了立足之地。传统的修井和完井作业的经济收入占连续油管作业总收入的四分之三以上。随着连续油管设备在油气田上的应用范围持续扩大,近年来,连续油管钻井技术和连续油管压裂技术成为发展最快的两项技术。 连续油管钻井技术的发展 连续油管钻井(CTD)研究始于上世纪六十年代。在上世纪七十年代中期,利用连续油管进行了钻井作业。当时的连续油管装置包括16英尺直径的滚筒、6150FPM注入头、3000psi防喷器以及由40英尺长的管子经端面焊接而成的3000英尺长的连续油管。利用该装置和转速为300rpm的5″容积式马达、三牙轮钻头等钻井工具,钻6-1/4″井眼的浅井。钻了10口井后不再使用该装置。 在上世纪八十年代,传统钻井在浅油气藏钻井市场有很强的竞争力,连续油管钻井则不景气。这不仅是因为传统的钻井设备更为便宜,而且由于人们当时没有认识到连续油管钻井在改善钻井工艺或降低钻井成本上的优势。 从上世纪九十年代初开始,连续油管钻井技术进入了发展和应用时期。1991年,在巴黎盆地成功地进行了连续油管钻井先导性试验,同年在德克萨斯利用连续油管进行了3井次的重钻井作

业。此后,连续油管钻井技术迅速发展,至1997年,共完成了4000个连续油管钻井项目(见图1)。 连续油管钻井技术的迅速发展归功于以下几个因素:连续油管行业已经发展到能提供必要的设备和基本技术的成熟阶段;连续油管钻井技术在市场上具有竞争力,有时甚至占上风;在定向钻井和欠平衡钻井方面处于技术优势地位;油气工业界对于连续油管钻井的能力和局限性有了更多的理解,能更合理地选择钻井对象,最终使连续油管钻井的成功率更高。 近年来,连续油管钻井每年达到900~1000口,其中,老井侧钻钻定向井约120口,新钻浅直井约800口。连续油管钻井技术已经成为经济高效地在各种油气藏进行加深钻井、老井侧钻、钻浅井的重要技术,在钻井市场,特别在欠平衡水平钻井市场赢得了地位。 连续油管 钻井系统的优缺点 连续油管钻井系统的优点,包括:一、控制压力能力强,能在欠平衡条件下安全、高效地钻井。二、适合于现有井的加深钻井和侧钻作业,与用常规钻井设备或修井设备达到同样的目标相比,用连续油管可以节约费用25%~40%。三、容易提高钻井工艺自动化水平,操作人员少。四、装备的机动性好,安装、拆卸容易,节约时间。五、起下钻快,钻进快,钻井作业周期短。六、地面设备占地少,适合于地面条件受限制的地区或海上平台作业。七、连

CGDS172NB近钻头地质 导向钻井技术在江汉油田的应用 王伟 摘要目前,常规LWD在钻井实际应用中由于测量盲区长,无法准确判断近钻头处的井眼倾角、相关地层岩性、储层特性及储层位置,无法实现真正意义上的地质导向钻井。针对这一难题,本文介绍了我国首套CGDS172NB近钻头地质导向钻井系统的性能特点,并结合在江汉油田的应用实例,分析了近钻头地质导向钻井技术的优越性和重要性,对在国内推广应用国产化近钻头地质导向仪器及近钻头地质导向钻井技术具有重要意义。 关键词近钻头地质导向 LWD 引言 地质导向钻井(Geo-Steering Drilling)技术是近年来国内外发展起来的前沿钻井技术之一,它是一项集定向测量、导向工具、地层地质参数测量、随钻实时解释等一体化的测量控制技术,其特征在于把钻井技术、测井技术及油藏工程技术融合为一体,被广泛应用于水平井(尤其是薄油层水平井)、大位移井、分支井、侧钻井和深探井。目前,国内对地质导向钻井系统的研究还处于较为落后阶段,能够实时测量近钻头处的多种地质参数和工程参数的先进的地质导向钻井系统等前沿钻井技术只有Schlumberger、Halliburton、Baker Hughes等几家大公司能够掌握,并且实施技术垄断政策:只租借不出售,日租金高达数万甚至数十万美元,而且无法得到地质导向钻井核心技术。而国内现用的各种地质导向仪器均存在较大的测量盲区(测量传感器至钻头的距离),无法实时测量近钻头地质参数,技术比较落后,无法实现真正意义上的地质导向。本文通过分析常规LWD存在的弊端,介绍了我国首套CGDS172NB近钻头地质导向钻井系统在江汉油田超薄油层水平井的成功应用,总结了技术经验,对近钻头地质导向钻井技术在国内油田的发展具有重要意义。 1、存在问题分析 对地质导向钻井来讲,仪器越靠近钻头越好,可以及时确定井底地层情况和井眼轨迹,进而制定相应方案。目前国内在水平井和大斜度井施工中基本采用的是常规LWD+导向钻具组合进行地质导向,LWD仪器各测量传感器都装在远离钻头位置的螺杆上方的无磁钻铤内,存在很大的测量盲区(见图1)。电阻率探测点距钻头约8~9 m,伽玛测量点距钻头约13~15 m,井斜、方位测量点距钻头约17~21 m。井眼轨迹参数测量相对滞后,井底工程数据预测十分困难,无法准确预计井眼轨迹的走向。同时,地质参数的严重滞后造

C G D S N B近钻头地质导 向钻井技术 The latest revision on November 22, 2020

CGDS172NB近钻头地质 导向钻井技术在江汉油田的应用 王伟 摘要目前,常规LWD在钻井实际应用中由于测量盲区长,无法准确判断近钻头处的井眼倾角、相关地层岩性、储层特性及储层位置,无法实现真正意义上的地质导向钻井。针对这一难题,本文介绍了我国首套CGDS172NB近钻头地质导向钻井系统的性能特点,并结合在江汉油田的应用实例,分析了近钻头地质导向钻井技术的优越性和重要性,对在国内推广应用国产化近钻头地质导向仪器及近钻头地质导向钻井技术具有重要意义。 关键词近钻头地质导向 LWD 引言 地质导向钻井(Geo-Steering Drilling)技术是近年来国内外发展起来的前沿钻井技术之一,它是一项集定向测量、导向工具、地层地质参数测量、随钻实时解释等一体化的测量控制技术,其特征在于把钻井技术、测井技术及油藏工程技术融合为一体,被广泛应用于水平井(尤其是薄油层水平井)、大位移井、分支井、侧钻井和深探井。目前,国内对地质导向钻井系统的研究还处于较为落后阶段,能够实时测量近钻头处的多种地质参数和工程参数的先进的地质导向钻井系统等前沿钻井技术只有Schlumberger、Halliburton、Baker Hughes等几家大公司能够掌握,并且实施技术垄断政策:只租借不出售,日租金高达数万甚至数十万美元,而且无法得到地质导向钻井核心技术。而国内现用的各种地质导向仪器均存在较大的测量盲区(测量传感器至钻头的距离),无法实时测量近钻头地质参数,技术比较落后,无法实现真正意义上的地质导向。本文通过分析常规LWD存在的弊端,介绍了我国首套CGDS172NB近钻头地质导向钻井系统在江汉油田超薄油层水平井的成功应用,总结了技术经验,对近钻头地质导向钻井技术在国内油田的发展具有重要意义。 1、存在问题分析 对地质导向钻井来讲,仪器越靠近钻头越好,可以及时确定井底地层情况和井眼轨迹,进而制定相应方案。目前国内在水平井和大斜度井施工中基本采用的是常规LWD+导向钻具组合进行地质导向,LWD

d石油钻采工艺2002年(第24卷)第6期连续导向钻井技术在华北油田的应用 矫绮枫张领臣王合林钟德华李俊禄韩俊杰姚利祥 (华北石油管理局,河北深淬052260) 摘要连续导向钻井技术是近年来在现场实施的一项新的钻井技术。华北油田第四钻井工程公司在12口井上实施了{盍技术。实施中,根据不同的地层.选择了不同的钻其组合,在连续导向钻进段选田PDC钻头,在第l口井的实施中,选J}}了㈣)无线随钻测量仪器,运用自行研制的钻井软件,不断调整钻进枣数,顺利完成1钻井作业。完成的12口井钻机月速度提高141|{6。钻井周期降低j9.34d/口,建井周期降低了n.44d/口。得出j085‘单弯螺杆造斜率可满足井抖不戈于20’的定向井和复合钻进的要求的结饨.谊技术的应J}1表明,连续导向钻井植术可大力拍厂应j{1。 关键词华北油田导向钻井钻具组合井眼轨迹定向井 作者简介矫绮枫,1957年生。1987年毕业于西南石油学院钻井工程专业.现任第四钻井工程公司经理.高级工程师。张领臣,1960年生。1984年毕业于扭汉石油学院钻井工程专业,现从事科技管理工作,高级工程师。 王舍林.1961年生。1982丰毕业于江汉石油学院钻井专业,1998年获工商管理硕士学位。现任工程披术处处长,高级工程师。钟德华.1963年生。1983年毕业于江汉石油学院钻井工程专业,现任第四钻井工程公司总工程师,高圾工程师。享慢禄,1958年生。1987年毕业于西南石油学院钻井工程专业,现任公司安全总监。韩俊杰.1%4年生。1986年毕业干江汉石油学院钻井工程专业,现任第四钻井工程公司经理助理兼工程技术太队太队长.工程师。娥利祥,1966年生。1988年毕业于江汉石油学院钻井工程专业,现从事定向井技采管理工作,高捉工程师。 连续导向钻井技术是在钻井不问断的情况下及时监测并对井身轨迹进行控制的工艺技术。是继高压喷射钻井、优选参数钻井、科学打探井之后,在钻井行业得到广泛研究,并逐步投入现场实施的一项新型钻井技术。据相关材料报道,海洋钻井和某些发达国家或地区在实施连续导向钻井技术中普遍使用了包括无线随钻测斜仪(MwD)、综合跟踪测井(测油层或油层含气量)、可控变向弯接头、可控变径稳定器、井下动力钻具(螺杆)、新型P【)c钻头等先进的工艺、仪器和工具。其特点是高投入、高效益,从而将钻井速度和质量提高到一个新的阶段,使钻井综合成本明显降低。 国内陆上几个油田借鉴国外和海洋导向钻井的工艺技术,结合本油田的具体情况相继开展了该技术的研究与应用。使钻井速度和井身质量得以提高,绕障井钻井顺利得以实施。 华北油田结合本油田的技术水平、经济实力和地层特点开展了导向钻井技术的攻关,简化了国外和海洋导向钻井所使用的高成本的仪器和工具,代之以低成本的成熟工艺和设备、仪器,总结出了一套适合本油田特点的导向钻井技术。 l连续导向钻井实施前期的准备 1I工具仪器的准备 111螺杆的选择单弯螺杆的角度是关键参数之一.必须根据实际情况进行优选,角度太大时导向段井眼曲率变化大,容易引起各类复杂情况发生,调节工具面时很难掌握,不宜调整,且钻具承受的弯曲应力过大,易引发钻具事故。角度太小时调节井眼轨迹的滑动导向段的长度增加.不利于钻井速度的提高,且难以大幅度调整井眼曲率。一般情况下推荐使用单弯螺杆的度数应为O.75’~1.09。 11.2稳定器尺寸的选择常规定向井钻井时.在a216m井眼中稳定器的外径一般要大于等于210nn.而在连续导向钻井中,如果稳定器外径较大,就会使已有一定弯度的钻具承受过大的弯曲应力,加速钻具的疲劳破坏。选择的稳定器外径为208Ⅲ和204Ⅱm2种,眭独4HIll的稳定器使用比例更大。 lI3测量i具的选择常用的定向井测量仪器有 万方数据万方数据

连续管钻井技术 一.、连续管钻井的发展历程 连续管(Coiled Tubing)起源于第二次世界大战期间,自20世纪60年代开始用于石油工业。迄今已有40多年的历史,在20世纪,其发展过程大致分为3个阶段,即60年代初至70年代初的初期发展阶段、70年代至80年代的发展“停滞”阶段和80年代末以后的扩大发展阶段。连续管钻井(Coiled Tubing Drilling,简称CTD)技术的发展和应用始于90年代初,目前仍处于研究和开发的初期阶段。连续管强度由最初的屈服强度345 MPa,现已提高到758 MPa,2O世纪9O年代连续管用于钻井。随着连续管在钻井中的应用,连续管的尺寸由 60.3 mm,增大至88.9 mm。1995年连续管钻井已猛增至356口井,1996年超过了410口井,1997年大约有600多口井。用连续管所钻的定向井和水平井也比原来预计的要多得多。 美国和加拿大是连续管钻井最活跃的两个国家,占全世界用连续管所钻井的80 左右,另外,法国、荷兰等国家也有不少连续管钻井。目前,世界上的一些大的石油公司和服务公司都在开展或参与连续管钻井作业,其中,Halliburton、BJ Services、Baker Hughes等油田服务公司占据优势。人们最初预测连续管钻井技术将主要用于直井钻井,但是,它在定向井和水平井钻井中的应用大大超出了人们的想象。在低油价和作业成本增加的情况下,未来几年内连续管钻井数量可望有较大幅度的增长。事实上,连续管作业机早在上个世纪50年代末就已研制出来,连续管钻井工作也在上世纪70年代开始进行。但由于连续管技术对钻井的适应性、连续管钻井工具及技术的配套等原因,使得连续管钻井直至20世纪90年代才真正进入钻井行业应用。 二、连续管钻井的优缺点 1.优点 大多连续管用于侧钻井、小井眼钻井、欠平衡钻井及过油管作业等,具有较强的作业优势。与常规钻井相比,连续管钻井主要具有以下优点。 ①由于井场占地少,连续管钻井技术适合于地面条件受限制的地区和海上平台作业。 ②适用于小井眼钻井,降低钻井成本。 ③在老井重钻(加深钻井或侧钻井)作业中,因连续管直径小可进行过油管作业,无需取出老井中现有的生产设备,从而实现边钻边采的目的,可显著节约成本,适应老井重钻的这一潜在的大市场。 ④利用连续管进行欠平衡钻井作业,注入头下安装水力封隔进行边喷边钻,不仅可确保安全、提高机械钻速,而且可减少泥浆漏失、防止地层伤害和增加产量。 ⑤由于是钻小井眼,减少了设备和人力的投入,从而降低了作业成本。根据国外的经验,与用常规钻井或修井设备达到同样的目标相比,用连续管可以节约费用25 (挪威北海Ula油田)~40 9/5(阿科阿拉斯加公司在普鲁德霍湾)。在钻机搬迁费高的地区,用连续管进行无钻机过油管重钻甚至比常规重钻井节约 50 以上的成本。 ⑥其他优点:由于连续管不需接单根,因而在起下钻过程中能够连续循

定向井导向钻井技术的学习及其应用

题目:定向井导向钻井技术的学习及其应用所属系部:石油工程系 专业:钻井工程 年级/班级: 作者: 学号: 指导教师: 评阅人:

目录 目录................................................................................................................ - 0 -摘要................................................................................................................ - 0 -第1章绪论.. 0 1.1研究定向井导向钻井技术的学习及其应用的意义 0 1.2定向井导向钻井技术的国内外现状 0 1.3本文研究思路 (1) 第2章导向钻井技术的定义及类型 (2) 2.1导向钻井的定义 (2) 2.2导向钻井方式的分类 (2) 2.3导向钻井导向工具工作方式的分类 (3) 第3章滑动导向钻井技术 (5) 3.1滑动导向钻井技术的主要工具 (5) 3.2滑动导向钻井技术的主要计算模型 (5) 3.3导向能力预测方法 (6) 3.4导向钻井技术中的几个问题 (7) 3.5解决好滑动导向钻井关键技术是发挥滑动导向的最佳效能的前提 (10) 3.6滑动导向钻井技术要点和注意事项 (10) 第4章旋转导向钻井技术 (12) 4.1旋转导向钻井的历史现状 (12) 4.2A UTO T RAK旋转闭环钻井系统 (13) 4.3P OWER D RIVE旋转导向钻井系统 (14) 4.4G EO-P ILOT系统 (17) 4.5旋转导向方式的分类 (17) 结论 (19) 致谢 (20) 参考文献 (21)

CGDS-I近钻头地质导向钻井系统 苏义脑,盛利民,邓乐,李林,窦修荣,王家进等 (中国石油集团钻井工程技术研究院,100097) 摘要:CGDS-I是由中国石油集团钻井工程技术研究院研制的具有我国独立知识产权的近钻头地质导向钻井系统(第一代),该系统由测传马达、无线接收系统、正脉冲无线随钻测量系统和地面信息处理与导向决策软件系统组成,具有测量、传输和导向功能。本文简要还介绍了该系统结构组成、技术指标、功能和作用以及现场应用情况。该系统具有随钻辨识油气层、导向功能强的特点,可保证钻头在油层中穿行,从而提高油层钻遇率、钻井成功率和采收率,经济效益重大。 1概述 地质导向钻井技术是当今国际钻井界的一项高新技术, 1993年Schlumberger公司(Anadrill)首先推出的以IDEAL系统Array (Intergrated Drilling Evaluation and Logging,综合钻井评价和 测井系统)为代表的地质导向钻井系统被公认为最有发展前景 的21世纪的钻井高技术。地质导向能综合钻井、随钻测井/ 测斜、地质录井及其他各项参数,实时判断是否钻遇泥岩以 及识别泥岩位于井眼的位置,并及时调整钻头在油层中穿行, 可直接服务于地质勘探以提高探井发现率和成功率,也适合 于复杂地层、薄油层钻进的开发井,提高油层钻遇率和采收 率。 目前国外仅有Schlumberger一家公司拥有商业化的近钻 头地质导向钻井技术,据了解Halliburton和Baker Hughes两 公司正在进行开发此类技术,但尚未见到其商业产品。中国 石油集团钻井工程技术研究院(原中国石油勘探开发研究院钻 井工艺研究所)从1994年开始调研并跟踪这一高新技术的发 展,做了相应的技术准备,1999年开始对这一技术进行攻关, 经过6年多的研制和10余次的现场实验,研制成功了具有我 国独立知识产权的第一台CGDS-I近钻头地质导向钻井系统 第一代产品(China Geosteering Drilling System)。以下内容将简 要介绍CGDS-I的系统组成、主要技术指标、功能和作用以 及现场应用实例。 2 CGDS-I系统组成 CGDS-I近钻头地质导向钻井系统的结构组成如图1所 示,主要有以下部分: 1) 测传马达CAIMS (China Adjustable Instrumented Motor System); 2) 无线接收系统WLRS (Wireless Receiver System);

第一章定向井(水平井)钻井技术概述 第一节定向井、水平井的基本概念 1.定向井丛式井发展简史 定向井钻井被(英)T .A.英格利期定义为:“使井筒按特定方向偏斜,钻遇地下预定目标的一门科学和艺术。”我国学者则定义为,定向井是按照预先设计的井斜角、方位角和井眼轴线形状进行钻进的井。定向井相对与直井而言它具有井斜方位角度而直井是井斜角为零的井,虽然实际所钻的直井它都有一定斜度但它仍然是直井。 定向井首先是从美国发展起来的,在十九世纪后期,美国的旋转钻井代替了顿钻钻井。当时没有考虑控制井身轨迹的问题,认为钻出来的井必定是铅垂的,但通过后来的井筒测试发现,那些垂直井远非是垂直的。并由于井斜原因造成了侵犯别人租界而造成被起诉的案例。最早采用定向井钻井技术是在井下落物无法处理后的侧钻。早在1895年美国就使用了特殊的工具和技术达到了这一目的。有记录定向井实例是美国在二十世纪三十年代初在加利福尼亚享廷滩油田钻成的。 第一口救援井是1934年在东德克萨斯康罗油田钻成的。救援井是指定向井与失控井具有一定距离,在设计和实际钻进让救援井和失控井井眼相交,然后自救援井内注入重泥浆压死失控井。 目前最深的定向井由BP勘探公司钻成,井深达10,654米; 水平位移最大的定向井是BP勘探公司于己于1997年在英国北海的Rytch Farm 油田钻成的M11井,水平位移高达1,0114米。 垂深水平位移比最高的是Statoil 公司钻成的的33/9—C2达到了1:3.14; 丛式井口数最多,海上平台:96口;人工岛:170口; 我国定向井钻井技术发展情况 我国定向井钻井技术的发展可以分为三个阶段,50—60年代开始起步,首先在玉门和四川油田钻成定向井及水平井:玉门油田的C2—15井和磨三井,其中磨三井总井深1685米,垂直井深表遗憾350米,水平位移444.2米,最大井斜92°,水平段长160米;70年代扩大实验,推广定向井钻井技术;80年代通过进行集团化联合技术攻关,使得我国从定向井软件到定向井硬件都有了一个大的发展。 我国目前最深的水平井是胜利定向井公司完成的JF128井,井深达到7000米,垂深位移比最大的大位移井是胜利定向井公司完成的郭斜井,水平位移最大的大位移井是大港定向井公司完成的井,水平位移达到2666米,最大的丛式井组是胜利石油管理局的河50丛式井组,该丛式井组长384米,宽115米,该丛式井平台共有钻定向井42口。 2.定向井的分类 按定向井的用途分类可以分为以下几种类型: 普通定向井 多目标定向井 定向井丛式定向井 救援定向井 水平井 多分枝井(多底井)

连续油管钻井技术 连续油管钻井技术的发展 连续管起源于二次世界大战期间,自六十年代开始用于石油工业。全世界的连续管作业设备,1962年第1台,七十年代中期有约200多台, 1993年有约561台;2001年2月有约850台;2004年1月有约1050台,主要分布在北美、南美和欧洲等地。目前,在国际市场上的连续管服务队伍拥有450多台连续管设备,加拿大有239台,美国有253台。我国已经引进了大约16套连续管作业设备,主要用于修井作业,还未用于钻井。 连续管起初作为经济有效的井筒清理工具而在市场上赢得了立足之地。传统的修井和完井作业的经济收入占连续管作业总收入的四分之三以上。连续管设备在油气田上的应用范围持续扩大,连续管钻井技术和连续管压裂技术成为近年来发展最快的两项技术。 连续管钻井(CTD)研究始于六十年代。在七十年代中期,利用连续油管进行了钻井作业。当时的连续管装置包括16英尺直径的滚筒、6150FPM注入头、3000psi防喷器以及由40英尺长的管子经端面焊接而成的3000英尺长的连续管。利用该装置和转速为300rpm的5″容积式马达、三牙轮钻头等钻井工具,钻6-1/4″井眼的浅井。钻了10口井后不再使用该装置。 在八十年代,传统钻井在浅油气藏钻井市场有很强的竞争力,连续管钻井则不景气。这不仅是由于传统的钻井设备更为便宜,而且是由于人们认识到的连续油管钻井的好处还没有转化成改善钻井工艺技术或降低钻井成本的方法。 从九十年代初开始,连续管钻井技术进入了发展和应用时期。1991年,在巴黎盆地成功地进行了连续管钻井先导性试验,同年在德克萨斯利用连续管进行了3井次的重钻井作业。此后,连续管钻井技术迅速发展,至1997年,共完成了4000个连续管钻井项目(见图1 )。 图1 CTD钻井数 近年来,每年连续管钻井数900—1000口,其中,老井侧钻钻定向井约120口,新钻浅直井约800口。 连续管钻井技术已经成为经济高效地在各种油气藏进行加深钻井、老井侧钻、钻浅井的重要技术,在钻井市场,特别在欠平衡水平钻井市场赢得了地位。 连续管钻井技术的迅速发展归功于以下几个因素: ●连续管行业已经发展到能提供必要的设备和基本技术的成熟阶段; ●连续管钻井技术在市场上具有竞争力,有时甚至占上风; ●在定向钻井和欠平衡钻井方面处于技术优势地位; ●油气工业界对于连续管钻井的能力和局限性有了更多的理解,能更合理地选择钻 井对象,最终使连续管钻井的成功率更高。

导向钻井技术 一概述 1.定义 钻井技术发展的新阶段是自动化钻井。所谓自动化钻井就是钻井的全部过程依靠传感器测量各种参数,并用计算机采集,进行综合解释与处理,然后再发出指令,最后由各相关设备自动执行,使整个钻井过程变成一个无人操作的自动控制过程。 自动化钻井的全过程分六个环节: (1)地面实时测量主要用综合录井仪。 (2)井下随钻测量目前主要用MWD/LWD/FEWD等。 (3)数据实时采集由相关计算机(井下或地面)完成。 (4)数据综合解释并发出指令应用人工智能优化钻井措施。 (5)地面操作自动化地面操作自动化(铁钻工/自动排管机) (6)井下操作自动控制钻头自动导向(轨迹自动控制)。 以上六个环节中,井下随钻测量和井下自动控制是关键环节,同时也是关键技术,二者结合起来实际上是井眼轨迹自动控制技术(即自动导向钻井技术)(AutoTrak自动跟踪/ClosedLoopSteeringDrilling 闭环钻井)。

导向钻井实际就是井眼轨迹控制问题,无论是常规直井或特殊工艺井,都需要井眼轨迹控制。直井需要防斜打直,定向井需要按设计井眼轨道控制钻头钻进的轨迹。传统的导向钻井(即井眼轨迹控制)是由井下导向工具配以适当的钻井参数来实现的,自动导向钻井是由井下计算机根据随钻采集的参数自动控制导向工具来实现的。 2.发展沿革 自动导向钻井技术是钻井工程领域的高新技术,代表着世界最先进的钻井技术发展方向。目前,在世界范围内水平井、大位移井、分支井等高难度的复杂井正蓬勃发展,常规钻井技术难以适应需要,必 须依靠先进的导向技术才能保证井眼轨迹的准确无误。

迄今为止,定向钻井技术经历了三个里程碑:(1)利用造斜器(斜向器)定向钻井;(2)利用井下马达配合弯接头定向钻井;(3)利用导向马达(弯壳体井下马达)定向钻井。这三种定向钻井工具的广泛使用,促进了定向钻井技术的快速发展,使得今天人们能够应用斜井、丛式井、水平井、水平分支井技术开发油田。 随着石油工业的发展,为了获得更好的经济效益,需要钻深井、超深井、大位移井和长距离水平井,而且常常要在更复杂的地层如高陡构造带钻井。这些都对定向钻井工具提出了更高的要求。 为了克服滑动导向技术的不足,从20世纪80年代后期,国际上开始研究旋转导向钻井技术,到20世纪90年代初期多家公司形成了商业化技术。旋转导向钻井系统实质上是一个井下闭环变径稳定器与测量传输仪器(MWD/LWD)联合组成的工具系统。它完全抛开了滑动导向方式,而以旋转导向钻进方式,自动、灵活地调整井斜和方位,大大提高了钻井速度和钻井安全性,轨迹控制精度也非常高,非常适

中国石油集团钻井工程技术研究院是中国石油集团 (CNPC) 旗下的一家直属专 业科研机构,主要从事石油钻井和井下作业的高新技术研发与推广、装备仪器的研制与生产和战略决策的参谋与支持等业务。我院前身是原中国石油勘探开发院钻井工艺研究所,成立于上世纪70年代,是当时国内唯一一家从事钻井工程技术研究的科研机构。2006年3月,中国石油集团为进一步提升钻井技术自主创新能力和研发实力,增强工程技术服务核心竞争力,在整合相关技术、人才和机构的基础上,成立了钻井工程技术研究院。 通过多年的科技创新与发展积累,我院形成了控压钻井技术与装备、井下控制技术等14项特色技术(群);拥有膨胀式尾管悬挂器、胺基钻井液体系一批具有自主知识产权的有形化重点技术和产品;获得国家和省部级科研成果奖20余项,并取得国家授权专利101项(其中发明专利17项)。我院独立研制成功的近钻头地质导向钻井系统、精细压力控制系统均达到国际领先水平,成为世界上少数几个拥有该项技术的国家之一;我院具有独立知识产权的膨胀式尾管悬挂器产品受到国内外用户的广泛认可和青睐,连续在哈萨克斯坦成功商业应用达40余井次;我院的“北石”钻井顶驱在国际上享有较高声誉,成功开发出了全系列产品,并出口到美国、加拿大等40多个国家和地区。另外,我院正在研究试验的连续循环钻井装置、远距离穿针工具、胺基钻井液体系等技术和产品都具有较高的技术价值和市场前景。我院高度重视人才培养和科研能力建设,设立了博士后工作站和国家工程实验室,建成了钻井、完井和井下控制工程等学科体系,并取得硕、博士研究生招生培养资格,拥有包括一名工程院院士在内的硕、博士研究生导师和高级专家队伍,有多年承担国家重大科研项目的能力和经验,并广泛参与了海外技术支持合作与交流,逐步形成了在钻井工程及相关领域较强的“科研-产业-服务”一体化综合优势。 在未来的发展中,我们将秉承绿色、国际、可持续的发展理念,不断加强技术创新,积极参与国内外石油工程技术领域的科研攻关与技术服务。诚邀海内外专家学者来我院进行技术交流,同时也期待与社会各界开展广泛而富有价值的合作。我院的国家油气工程实验室,欢迎同行来进行研究合作或独自开展实验;对我院正在实施的科研项目,可以共同商谈合作推进的方式;我院成熟的技术和产品,非常期望有合作方来共同进行推广;对同行和相关者所提供的新项目、新研究内容,我院是开放、弹性、敏捷和共赢的合作者。 科技创造价值,合作共享双赢。再次感谢您的关注,让我们携手合作,共同为推进石油工程技术的发展进步而努力奋斗! 中国石油集团钻井工程技术研究院院长:石林