第29卷第7期2007年7月

北J佣maI

京科技大学学报

VoI.29No.7

ofUnive玮ityofscien傥andT∞hnolo科Beijing

Jul.2007

SGA92150型半挂车车架的结构设计与

强度和刚度分析

张国芬1’

张文明1’

剥、玉亮1’

董翠燕2)

1)北京科技大学土木与环境工程学院,北京1000832)北京首钢重型汽车制造厂,北京100043

摘要对渊2150型半挂车车架的总体布置、纵梁、横梁、纵梁与横梁的连接等进行了设计.利用有限元软件Ansys

workbench对车架进行应力和变形计算,利用Matlab软件采用传统方法对纵梁进行受力分析和应力计算.结果表明车架强度和刚度均满足要求.关键词半挂车;车架;结构设计;强度分析;刚度分析;有限元法;实体单元分类号TD402;U469.5+3;U463.32

SGA92150型半挂车是笔者设计、北京首钢重型汽车制造厂2005年生产的重型运输车辆,它是迄今为止国内载重量最大的半挂车,具有以下四大特点:(1)属非公路平板运输车,适用于露天矿山运输大型设备,工作条件恶劣;(2)载重量大,额定载重质量150t;(3)半挂车车架纵梁长(23m),支点跨距大(18.8m),货箱面积大(17m×6m);(4)半挂车车架采用变截面梁,质量轻(总质量31t).因而,半挂车车架的设计与普通车辆不同,需要考虑每部分应力和变形,而且尽可能减轻自身重量.

由于车架结构复杂,用经典力学方法分析其强

度和刚度不可能得到精确的结果.有限元法以离

鹅颈式.为了具有足够的强度和刚度,所设计车架材料选用16Mn钢板,采用焊接式结构.1.1总体布置

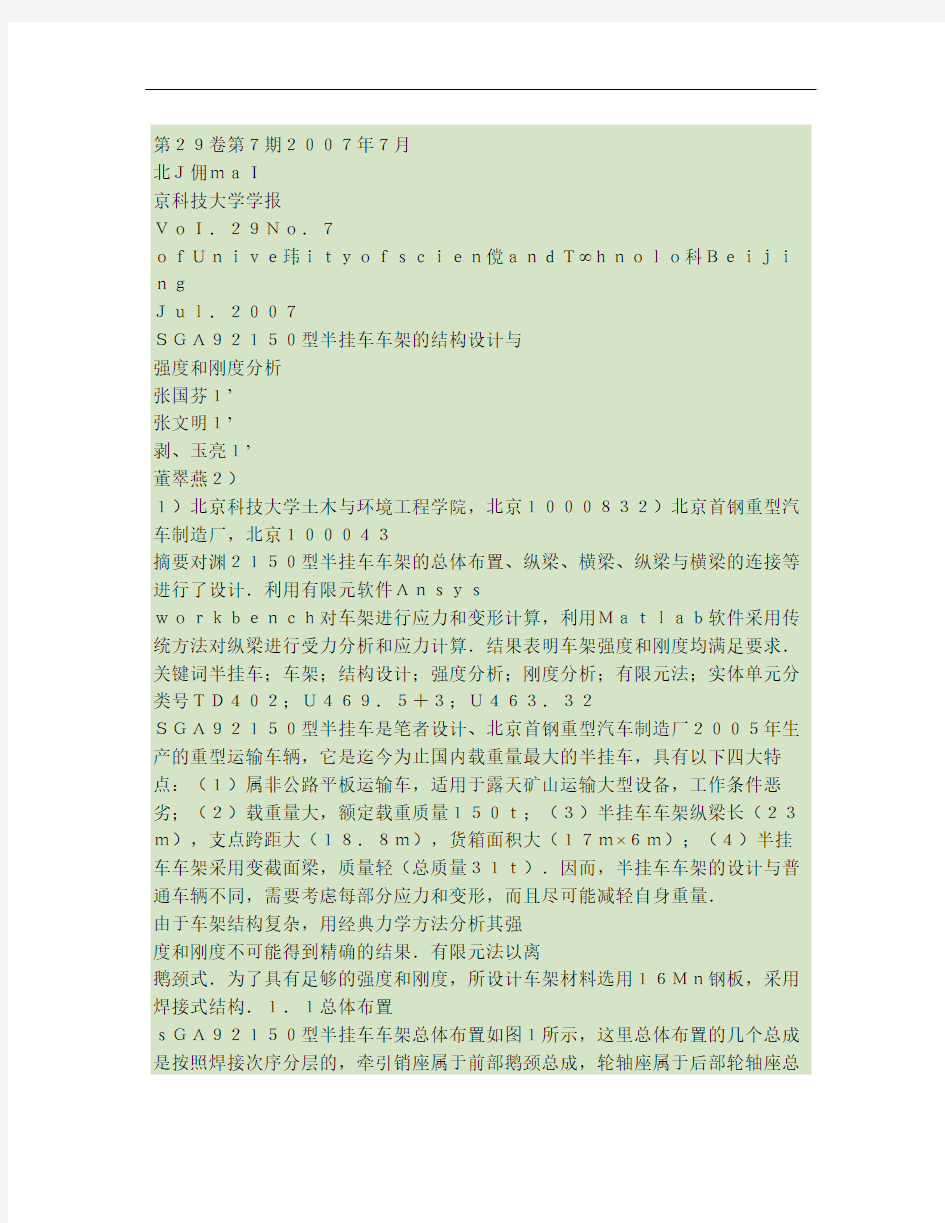

sGA92150型半挂车车架总体布置如图1所示,这里总体布置的几个总成是按照焊接次序分层的,牵引销座属于前部鹅颈总成,轮轴座属于后部轮轴座总

成,牵引车通过牵引销与车架的牵引销座相连,车轮通过轮轴与车架轮轴座相连,在后面车架的

强度和刚度计算中这两个位置是约束点.本车架纵

梁共有2根、横梁共有19根.

散、逼近的灵活算法广泛地运用于结构强度和刚度分析,已成为一种常用的效果最好的结构强度和刚度分析方法….本文先利用有限元法计算车架的应力和变形,然后用传统方法进行受力分析和应力计算,并与实际使用情况对比分析车架的强度和刚度.

1

BL

夕

——

心

\

__!IJ|01.u]厂\㈨

\

JB

h

.1\

结构设计

半挂车车架按纵梁形式,可分为平板式、鹅颈式

1一前部鹅颈总成;2一前部横梁总成;3一纵梁总成;4一加强板;5一后部轮轴座总成;6一后部横梁总成;7一尾座总成;8一尾部支

撑板;9一后部支撑板;10一轮轴座;11一前部支撑板;12一上盖板;13一牵引销座

图l

Fjg.1

(阶梯式)和凹梁式(桥式)[2].平板式承载面大、强度高,但车架重心高,对道路要求高;凹梁式车架重心低,但需要一套起吊设备把物件放到半挂车上,所

sGA92150型半挂车车架总体布置图

SGA92150辩mi.tmil盯’s

Layoutsketchof

fraI眦

以成本较高;鹅颈式具有两者的优点,可以兼顾重心和道路两方面的要求.

因为车架在矿山上运行,道路标准低,所以采用

收稿日期:2006一02一12修回日期:2006-09一12

1.2纵梁

纵梁是车架的主要承载部件,在半挂车行驶中

受弯曲应力.为了满足半挂车非公路运输、道路条

件差等使用性能的要求,纵梁采用具有很好抗弯性

能的箱形结构,纵梁断面如图2所示.上盖板是一块覆盖整个车架的大板,图中只截取一部分.为了

作者简介:张国芬(1975一),女,博士研究生;张文明(1955一),男

教授.博士生导师

万方数据

第7期张国芬等:sGA92150型半挂车车架的结构设计与强度和刚度分析保证牵引装置足够的活动空间,此车架纵梁的前段较高,且鹅颈处设计成变截面;而后段的货箱较低,便于装卸货物,增加半挂车的稳定性.为了减轻车

架的重量,纵梁后段下翼板也采用变截面.

\。

1/

2

:

、、\,

’

\

‘、\、、

、、\\\\\\、\、\、、

、j●v

l一外腹板;2一下翼板;3一内腹板;4一上盖板

图2纵梁截面示意图

ng.2

Sc蛔mtic

sketchofthe

I蚰gitudi衄lgIrder’scro踟secti∞

纵梁鹅颈形状有平鹅颈和弧形(上翘)鹅颈两种.平鹅颈结构适合普通公路的半挂车;而对于非公路用的半挂车,因道路条件差,半挂车相对牵引车

有较大的纵向俯仰,采用弧形鹅颈较好[3].根据半

挂车的整体布局、强度和刚度计算和校核,车架采用弧形鹅颈结构,在鹅颈下方设置了牵引板和专用的牵引销.鹅颈形状如图3所示,上翘角y=6。和过渡圆弧R=500mm比一般非公路用半挂车的y=4。

和R=250mm要大,从而可以保证车架有较大的俯

仰和减小应力集中.美国MEGA公司生产的

t)和E配50(载重量250

t)都是

采用平鹅颈,纵梁采用等截面,质量大;美国

t)半挂车是目前世界上载重量最大的半挂车,采用凹梁

式,鹅颈上翘弧度大,纵梁采用变截面,质量小;国内

120

t凹式伸缩挂车采用凹梁式,在鹅颈与货台之间

复杂[4].总之,本车架采用变截面的鹅颈式纵梁,与国内外同类车型相比,具有重量轻、结构简单等

优点.

图3纵梁鹅颈示意图

}

Fig.3

Schematicsketch

Ofthe10ngitudinalgirder’s900seneck

为了保证纵梁具有足够的强度,在牵引销座附

万

方数据近增加了加强板;为减小局部应力集中,在一些拐角处采用圆弧过渡.在轮轴座附近也增加了加强板

(图1中轮轴座附近).由于半挂车较宽,为防止中

间局部变形过大,车架的中间增加了倒T形的纵梁加强板(图1中的加强板4).同时还在每侧纵梁的

外侧与横梁位置对应的位置设置16对带通孔的立

板以便于穿绳固定货箱上的物品(图4(a),(b)),在两对立板之间以及车尾的纵梁外腹板与上盖板之间增加了图4(c)和(d)所示的两类加强板.所有加强板都采用点焊,以减小对纵梁和横梁的影响.

咽咀匹吁锵

(a)

(b)

(c)

(d)

(e)

圉4部分加强板不意图

。ng.4

sche撇nc

sketch

of∞me№infomd

pIat嚣

在纵梁尾部采用图5所示的1:5斜面,并在横

梁焊接两对带有夺100mm通孔的连接板,这样就可

以在斜面搭接与之配合的专用搭接板,在圆柱销定位车架和搭接板后,车辆等可以运动的物件就可以通过尾部直接运动到货箱上,而不必另外使用起吊

设备.

图5纵梁尾部示意图

Ftg.5

sche呦tic

sketchofthe

l∞gItudi弛lgirder’s蚰d呻n

1.3横梁

横梁是车架中用来连接左右纵梁,构成车架的主要构件.横梁本身的抗扭性能及其分布直接影响

着纵梁的内应力大小及其分布.

由于SGA92150型半挂车在采场运输道路上运

行,路面为砾石路面,所以必须考虑车架的抗扭能

力.在车架扭转结构中,横梁是最主要的元件,采用

轻而密的横梁,不但可以增加车架的扭转刚度,而且

还可以降低与横梁连接处的纵梁扭转应力[5].

本车架的19根横梁,主要分为两种结构形状,如图6所示.在鹅颈处采用箱形结构(图6(a)),与

鹅颈处纵梁对齐焊接;而其他的横梁采用倒T形的结构(图6(b)).在轮轴座周围的横梁虽然形状与其他部分一样都是倒T形,由于此处作用力大,所以立板高度增大到与纵梁腹板一样.而且在轮轴座附

E配00(载重量200TowHAL公司生产的RGT一550(载重量550安装一对升降液压缸,实现货台的升高和降低,结构

北京科技大学学报第29卷

近的两根横梁之间增加一块蝶形加强板(图4(e)),从而轮轴座周围的应力也得到了改善.

图6横梁截面示意图

Fig.6

schemnc

sketchofthe

c删rder’s

cr惦s.姥ction

1.4纵梁与横梁的连接

纵梁与横梁的连接方式有分段焊接式和整体贯穿式.分段焊接式结构对纵梁的强度影响不大[6|.

本车架有图7所示的两种分段焊接方式:横梁和纵

梁的腹板连接(图7(a));横梁与纵梁腹板下翼板连接(图7(b)).在轮轴座前后各两根横梁采用图7(b)的连接方式来提高车架的扭转刚度;其他处采用图7(a)的连接方式.因为采用横梁仅与纵梁的腹板相连接,允许纵梁截面产生自由翘曲,不产生约束扭转"J,满足该车架中部变形较大的要求.图7横梁与纵梁的连接.(aJ横梁与腹板;《b)横梁与下翼板

ng.7

Joint

ofthe

cro豁girder

a硼longitudi矾lgird盯:(a)cro踟

gIrderandweb;(b)crossgjrder

andwing

plate

2有限元计算和分析

车架有限元计算大多采用梁单元和板单元[8|,

这种模型规模小,但计算结果不全面,也不精确,无法得到构件截面的压力分布.随着计算机性能的提

高及有限元软件的改进,利用三维实体单元(Solid)

对车架进行全面精确的分析成为可能[9|.本文采用Solid单元,对SGA92150型半挂车进行分析。计算出各部件的应力情况,找出薄弱环节,为车架设计提

供参考.

2.1结构离散及有限元模型的建立

由于SGA92150型半挂车车架结构左右对称,为了减小计算规模,取一半作为计算对象.首先用Unigraphics建立实体模型,然后将此模型导入到

Ansys

workbench中建立有限元模型.由于车架的

万

方数据形状复杂,尺寸变化大,如果采用八面体或者其他精

度较高的实体单元,计算开销太大,也无法适应模型的复杂程度,而采用曲棱四面体不仅能较好适合不

规则形状而且满足精度要求【lo|.本车架采用10节

点二阶单元的Solidl87,单元网格大小指定,此模型共有207151个节点,116665个单元,鹅颈部分有限元模型如图8所示.

图8

sGA92150型半挂车有限元模型

Fig.8

FEAmodel

ofthe

SGA92150辩ml?tnil盯

2.2载荷和边界条件

由于半挂车在正常使用时,前面部分经过支撑

在牵引销座上的牵引销和前端快换接头连接板上的

三根弹簧与牵引车相连,后面部分通过轮轴、车轮支撑在路面上,所以对纵梁约束为:车架在对称面上采用对称效应约束,在牵引销座孔和轮轴座孔均采用

圆柱约束.

货物通过上盖板作用在车架上,因而采用上盖板中部(即鹅颈与尾部斜面之间的部分)承受均匀载

荷的加载方式,由于整车额定载重量为150t,所以此模型所承受的载荷为额定载重的1/2,方向垂直

向下.

2.3计算结果与分析

分析结果包括等效应力和总变形的最大最小值以及其他部分点的值.对于16Mn钢,屈服极限

盯。=360MPa,强度极限arb=620MPa.根据文献[2]

取安全系数愚=1.4,所以车架的许用应力[d]=

孚≈257MPa.

定

图9是满载时车架的应力分布俯视图。图10是应力分布仰视图.从图中可以看到,有限元计算得

到的最大应力为229.106MPa,小于材料的许用应

力,位置处于半挂车车架前部牵引销座附近纵梁下

翼板拐角处,而其他绝大部分的应力都小于

100

MPa,车架强度满足要求.最大应力出现在牵引

销座附近,是因为模型省略了牵引销,而模型受到扭

转作用,在实际使用中此处应力会小一些.

第7期张国芬等:sGA92150型半挂车车架的结构设计与强度和刚度分析图9车架应力分布俯视圉(单位:MPa)

Fig.9

upviewofthefraⅡ”’s

str签s

distribⅡtion(uIIit:MPa)

图10车架应力分布仰视图(单位:MPaJ

Fig.10

Boltom

vjew

of也efhme’s

str嘲djstrlbuti蚰(咖it:

MPal

图11车架位移变形分布俯视图(单位:咖)

Hg.1l

Upviw

ofthe

fra腓’s

total

defon眦tion

distmuti吣(u-

nit:mm)

图12车架位移变形分布仰视图

Fig.12

BottomviewoftIIe

f啪le’s

totaI

defo哪ati蚰mstributi蚰

图11是满载时车架的位移变形分布俯视图,图12是位移变形分布仰视图.半挂车车架纵梁的弯曲变形,取决于纵梁刚度.此车架轴距L=18

800

mm,在静载情况下,根据文献[3]允许纵梁的最大

变形量为y。。,=0.003L=56.4mm.从图中可以看到有限元计算得到最大位移变形为20.423mm。小

于允许的最大变形量,位置处于车架中前部,车架满

足刚度要求.从现场使用情况看,纵梁纵向变形不超过20mm,与有限元计算结果吻合.

3传统方法计算和分析

上利用Matlab采用传统方法(车架简化为杆件)对纵梁进行受力分析和应力计算.传统方法快

捷明了,且可极大地提高效率.由于传统方法对模型进行了简化,计算结果有些误差,但基本趋势是可

信的.

3.1受力分析

为了简化计算,对车架作了以下几点假设:(1)

万

方数据纵梁为支撑在前牵引销座(车架纵梁对应点)和轮轴

座中心线上的简支梁(没有考虑横梁和加强板等附件);(2)空车时簧载重量均布在左右纵梁的全长上,

满载时装载重量也均布在车架纵梁中间(与有限元

方法位置一样);(3)所有作用力均通过截面的弯心(局部扭转的影响忽略不计).在图13的受力图中,

F。】为簧载重量时(即空车状态下)牵引销座所受的

力,N;Fhl为簧载重量时轮轴座所受的力,N;F。2为装载重量引起的牵引销座受力,N;Fh2为装载重量

引起的轮轴座所受力,N;G。为簧载重量,N;G。为

装载重量,N;91为簧载重量的线密度,N?mm一1;口2

为装载重量的线密度,N?min_1;L为车架总长,

mm;L,为车架前端到牵引销座中心的距离,mm;L2为牵引销座中心到轮轴座中心的距离,mm;L3

为车架前端到加载位置前端的距离,mm江。为牵引销座中心到加载位置后端的距离,mm.

图13纵梁受力图

Fig.13

L蚰gitudin蚰gird盯’sfor∞magmm

3.2剪力和弯矩的计算

根据图13可以得到空车状态下即簧载重量引

起的剪力Q,和弯矩M,、满载时由装载重量引起的

剪力Q2和弯矩M2,以及综合受力状态的剪力Q和弯矩M(即空车状态下簧载重量和满载时装载重

量对纵梁的剪力和弯矩叠加).

剪力图和弯矩图分别如图14和图15所示.从

图14中可以看到牵引销座和轮轴座处的剪力大,在

结构设计时这两个位置都有加强板,与结构设计一

致.从图15中可以看到综合弯矩最大处在距前端面10m处,在车架的中前部.

由于纵梁的截面为如图2所示的箱形结构,根…

w一一——6i。——心一万’

BH3一(6一艿3)^3M

3.3应力计算

据文献[6,11]抗弯截面系数W和应力盯:

北京科技大学学报

第29卷

图14纵梁剪力图

Fig.14

Longitudjnalglrder’ssh曲rf"∞diag哺m圈15纵梁弯矩图

Fig.15

Longitudi腿l

girder’sbending

I聃啪tdiagr蛐

式中,盯为正时表示拉应力,为负是时表示压应力,

MPa;B为纵梁宽度,mm;H为纵梁整个高度,mm;^=H一艿1一艿2,mm;6=B一艿3一艿4,mm;艿l为上

盖板厚度,mm;艿2为下翼板厚度,mm;艿3为外腹板厚度,mm;艿。为内腹板厚度,mm.

纵梁各处的应力如图16所示.从图中可以看

到最大应力为139.28lMPa,大部分截面的应力小于100MPa,满足车架的强度要求.由于没有考虑横梁、加强板等,所以传统方法得到的结果比有限元计

算的结果偏大;同时由于传统方法没有考虑鹅颈部分以及纵梁受扭,实际最大应力值也没有体现出来,

但大部分应力趋势与有限元方法得到的结果一致.

SGA92150型半挂车是笔者自行设计、首钢重

汽2005年生产的迄今为止国内载重量最大的半挂车,它填补了国内大吨位矿用半挂车的空白.本半挂车车架纵梁采用鹅颈式来满足矿山道路要求;横

万

方数据图16纵梁应力图

Fig.16LoIlgitudi加Igird盯’sstre§s

diagr蛐

梁采用19根轻而密的横梁增加了车架的扭转刚度,降低了与横梁连接处的纵梁扭转应力;纵梁与横梁的连接采用分段焊接式,减小横梁对纵梁强度的影

响;同时在牵引销座和轮轴座以及横梁中部等位置

增加了加强板来减小应力.与ET200、E1r250和RGT一550等国内外同类半挂车结构相比,本车架具有纵梁长、货箱面积大、质量轻、结构简单等优点.为了检验本车架结构设计的合理性,本文利用有限元软件Ansysworkbench,采用盐棱四面体实体单元S0lidl87对本车架计算应力和变形;同时利用

Matlab软件进行传统方法的纵梁受力分析和应力计算.计算结果都表明车架强度和刚度均满足

要求.

参考文献

[1]张红兵,杜建红.方勇。等.半挂车车架的三维有限元强度分析

与结构改进.苏州市职业大学学报,2000,1l(3):75

[2]蒋崇贤,何明辉.专用汽车设计.武汉:武汉工业大学出版社,

1994:326

[3]徐达,蒋崇贤.专用汽车结构与设计.北京:北京理工大学出

版社。1998:320

[4]韩志凌,孙占刚,许立民,等.120t凹式半挂车鹅颈结构设计与

有限元分析.起重运输机械,2006(3):50

[5]朱德绵,王耀斌.半挂车车架设计的结构分析.汽车技术,

1999(7):11

[6]雷琼红,赵晶,等.重型凹梁式半挂车车架的设计与计算.专

用汽车,200l(2):13[7]罗家兰.低平板半挂车车架设计.专用汽车。1999(1):13

[8]

邓楚南,何天明.半挂车车架有限元强度分析.武汉汽车工业大学学报,1997,19(2):11

[9]朱永强,王辉林,丛红,等.低货台半挂车车架静强度有限元分

析.专用汽车,2002(2):7

[10]林程,陈思忠,吴志成.重型半挂车车架有限元分析.车辆与

动力技术,2004(4):24

[11]刘鸿文.材料力学.上海:高等教育出版社,2001:174

4结论

Structuredesignandstrengthandstiffnessanalysisof

frame

ZHANGanSGA92150semi—trailerG群啦犯¨,经殂NGWe扎m渤g¨,SL烈Y识勉挖g¨,DC}NGC琵i够咒2’

1)civilaJldEnvironmentalEngineeringSchool,UniverSityofScienceaIldTechnologyBe妇ing,Be西ing100083,China

2)Be寸ingShougaflgHeavyDutyTruckM锄ufactory,Be玎ing100043,China

ABSTRACT

signed.AnSGA92150semi—trailerframe’slay。ut,longitudinalgifderS,crosSgirdersandjointswerede—Thestressanddef

omationoftheframewerecalculatedbyusingAnsysWorkbenchsoftwarewithad—

stressvancedmethod,andthefbrceanalysisandcalculationofthelongitudinalgirderwerecarriedoutbyusing

enoughMatlabsoftwarewithconventionalmethod.The

toresultsshowthattheframe’sstrengthandstiffnessaremeetthedeS运nrequirements.

KEYWoRDSsemi—trailer;frame;structuraldesign;strengthanalysis;stiffnessanalysis;finiteelementmethod:solidelement

鬻岽豢采鬻弗豢弗睾采崇泰崇_jj∈麓鬻豢采鬻臻豢采睾采料豢荣豢采豢泰*黼豢*拳毒豢米鬻米崇鬻豢鬻鬻采豢粕**∈崇泰黼豢鬻崇|IE素**粜来率崇睾豢鬻鬻**睐豢**泰糕黼豢鬻睾采豢|}}豢**豢糕鬻鬻(上接第738页)

Kineticstudy

methodonthegrowtho{ZnOnanorodarrayfilmspreparedbyhydrothermal

GUO胞咒¨,Dm0R醒扪,W-ANGⅪ挖幽7zg¨,CAj劬Pngm砌3)

1)DepartmentofPhysicalChemistry,UniverSityofScienceandTechnologyBe巧ing,Be巧ing100083。China

2)Schd0fMateriaIsScienceandEIlgineering,BeihangUniverSity,Be巧ing100083,China

3)C0llegeofChemistryandMolecIllarEngineering,PekingUniversity,Be瑶ing100871,China

ABSTRACT

paredonByusingalowtemperaturehydrothemalapproach,well一alignedZnOnanorodarrayswerepre—substrates,whichwere

pre—treatedwithc。Uoidpre—treatingmethodindifferentgrowthperiodsof

spectroscopytime.ScanningelectronmicroscopyandX—raydiffraction

ofZnOnanorodarrays.wereemployedtostudythemorphologyKineticstudiesshowthatthefirst8histhemostimportantgrowthperiod,beyondwhichthenanorodsnearlystopgrowing.Duringthefirst8h,thegrowthofwidthofZnonanoIDds∞ntainstwodistinctsteps:afaststepwithinthefirst1.5h,inwhichthenanorodstendtobeshortandwide,foUowedbyaslowstep,inwhichlongrodswithhighaspectratio

aareobtained.ThelengthofZnOnanorodarrays,whichessentiallyrepresentsthethicknessofhomogeneousmonolayerofthethinfilm,maybeexperimentally

atailored

KEYtoanyrequireddimensionofupZnO;nanorods;arrayto2.4pmatgrowthrateofapproximately5.5nm。min-1.WoRDSfilms;hydrothemalmethod;kinetics

万方数据

SGA92150型半挂车车架的结构设计与强度和刚度分析

作者:

作者单位:

刊名:

英文刊名:

年,卷(期):

引用次数:张国芬,张文明,孙玉亮,董翠燕, ZHANG Guofen, ZHANG Wenming, SUN Yuliang, DONG Cuiyan张国芬,张文明,孙玉亮,ZHANG Guofen,ZHANG Wenming,SUN Yuliang(北京科技大学土木与环境工程学院,北京,100083),董翠燕,DONG Cuiyan(北京首钢重型汽车制造厂,北京,100043)北京科技大学学报JOURNAL OF UNIVERSITY OF SCIENCE AND TECHNOLOGY BEIJING2007,29(7)1次

参考文献(11条)

1.张红兵.杜建红.方勇半挂车车架的三维有限元强度分析与结构改进 2000(3)

2.蒋崇贤.何明辉专用汽车设计 1994

3.徐达.蒋崇贤专用汽车结构与设计 1998

4.韩志凌.孙占刚.许立民.梁宏志 120t凹式半挂车鹅颈结构设计与有限元分析[期刊论文]-起重运输机械 2006(3)

5.朱德绵.王耀斌半挂车车架设计的结构分析 1999(7)

6.雷琼红.赵晶.张奎重型凹梁式半挂车车架的设计与计算[期刊论文]-专用汽车2001(2)

7.罗家兰低平板半挂车车架设计 1999(1)

8.邓楚南.何天明半挂车车架有限元强度分析 1997(2)

9.朱永强.王辉林.丛红.仪垂杰.刁培松低货台半挂车车架静强度有限元分析[期刊论文]-专用汽车 2002(2)

10.林程.陈思忠.吴志成重型半挂车车架有限元分析[期刊论文]-车辆与动力技术2004(4)

11.刘鸿文材料力学 2001

相似文献(10条)

1.期刊论文周群辉.王丰元.马浩.杨朝会.ZHOU Qun-hui.WANG Feng-yuan.MA Hao.YANG Chao-hui 基于有限元方法的半挂车车架分析 -拖拉机与农用运输车2009,36(4)

对半挂车车架进行了三种典型路况下的有限元分析,给出了半挂车车架的应力和应变分布规律,通过结果分析,得出半挂车车架结构设计合理,为半挂车车架的强度评价及轻量化设计提供了相关数据.

2.期刊论文肖绪锦.黄桂芬.陈铭年.Xiao Xujin.Huang Guifen.Chen Mingnian 骨架式半挂车车架三维实体建模与静态分析 -福建工程学院学报2008,6(z1)

为改进半挂车车架设计,利用Pro/E软件对40英尺骨架式集装箱半挂车车架进行三维实体建模.将三维实体模型进行简化处理和抽中面后导入ANSYS中,再进行模

型修补、网格划分,建立半挂车车架有限元模型,然后进行约束和加载,分析其在弯曲工况下车架的静态应力分布情况和强度校核.

3.学位论文吕文汇某型坦克运输半挂车车架结构有限元分析及优化设计 2006

本文简要介绍了可用于汽车结构分析的有限元法的基本理论,阐述了汽车结构参数优化的原理和方法。建立了坦克运输半挂车车架的有限元计算模型,利用有限元软件ANSYS对半挂车车架结构进行了静止工况和扭转工况下的静态分析;进行了半挂车车车架模态分析;进行了半挂车在鹅卵石路面和碎石路面上行驶时车架的随机振动分析。给出了半挂车车架结构参数化设计的原理和方法,并建立了参数化有限元模型,以车架自身总质量为目标函数,车架受载后产生的最大应力为状态变量,各梁的设计尺寸为优化变量,调用了ANSYS软件对车架参数化模型进行了优化设计,得出了优化结果并分析了优化结果的可行性,给出了该型半挂车车架结构改进方向。利用ANSYS的APDL语言进行了二次开发研究。

本论文研究提出的半挂车车架结构优化设计的参数化模型和多变量分步优化方法对于半挂车制造业进一步推广应用CAD/CAE技术、开展优化设计研究具有一定的理论指导意义,对军用中型坦克运输车辆的设计研究具有较强的实用价值。4.期刊论文张国芬.张文明.刘晋霞.董翠燕 SGA92150型半挂车车架的结构设计与有限元分析 -起重运输机械2007(3)

对SGA92150型半挂车车架的总体布置、纵梁、横梁、纵梁与横梁的连接等进行了设计.并利用有限元软件Ansys workbench采用曲棱四面体实体单元对车架进行应力和变形计算,结果表明车架强度、刚度均满足要求.本车架实际使用情况良好,为重型车架的设计提供了参考.

5.期刊论文朱永强.王辉林.丛红.仪垂杰.刁培松低货台半挂车车架静强度有限元分析 -专用汽车2002(2)

采用Cosmosworks的实体单元,对某型低货台半挂车车架两种裁荷工况下的强度和刚度进行了分析,计算出整个车架的载荷和应力分布,找出了车架的薄弱部分。在此基础上,对车架结构进行了改进。

6.学位论文刘学静应力约束下半挂车车架的拓扑优化设计 2006

半挂车是公路货物运输的主要工具之一,承载量大、车架强度要求高、结构笨重是其主要特点,其后果是制造成本高,牵引车燃油经济性差。所以,对其进行轻量化设计非常重要。轻量化设计的主要途径之一是结构优化设计,而结构拓扑优化设计可以在设计初期为设计者提供合理的概念设计,对减轻结构重量效益更大,因此,本文采用结构拓扑优化的方法对半挂车车架进行优化设计。

本文的创新点有两个:一是考虑了车厢底板对车架结构布局的影响;二是考虑到车架纵梁受轮距的限制,其位置基本固定,不能随意布置。建立的

基结构既有需要优化出横梁、侧悬梁布局的拓扑优化薄板,又有不参与结构拓扑优化的车厢底板、车架纵梁,而这两部分相互耦合,使模型更加复杂,增加了求

解难度。针对上述问题,本文建立了应力约束下半挂车车架的拓扑优化模型,提出了简化策略和求解策略,优化过程中以拓扑优化薄板的厚度为设计变量,以该板的体积最小为优化目标,确定车架横梁和侧悬梁的最优布局。

本文根据优化方法和求解策略,使用ANSYS参数化设计语言编写基结构有限元分析程序,FORTAN语言编写优化程序,C++语言编写绘图程序,为半挂车的设计提供了一条新的思路。最后以某型半挂车为例,对其弯曲工况和扭转工况下的横梁和侧悬梁布局图进行了设计,优化结果表明该方法是合理的。

7.会议论文居来提·买买提如孜.尼加提·玉素甫.买买提明·艾尼.胡建斌 XZC9380型半挂车车架纵梁鹅颈段裂纹原因分析及预防措施 2001

本文着重从材料力学和计算力学角度对大型半挂车车架纵梁鹅颈段出现裂纹的截面进行强度计算,安全系数校核,并通过计算结果及车辆动态时载荷变化情况,分析确定车架纵梁产生裂纹的原因,提出有效预防措施.

8.期刊论文白潜洋半挂车车架三维有限元分析 -河南机电高等专科学校学报2009,17(4)

针对半挂车车架的变形破坏问题,利用Pro/Engineer软件的实体造型和

Pro/MAcHANICA结构分析进行半挂车车架有限元分析研究,找出车架的危险区域,进而寻找车架强度和刚度的改进方法,从而奠定了以Pro/MA-CHAMCA有限元分析方法为基础的车架结构优化设计基础.

9.期刊论文林程.陈思忠.吴志成.LIN Cheng.CHEN Si-zhong.WU Zhi-cheng 重型半挂车车架有限元分析 -车辆与动力技术2004(4)

采用参数化建模方法建立了60t重型半挂车车架有限元模型,采用曲棱四面体等参单元比传统方法提高了建模效率和可修改性以及计算精度.介绍了车架有限元模型的简化方法和不同工况下的力学模型抽象方法,根据计算结果,改进了结构并进行了验算,最后对有限元计算误差产生的原因进行了分析.

10.期刊论文黄桂芬.肖绪锦.陈铭年.Huang Guifen.Xiao Xujin.Chen Mingnian 骨架式半挂车车架的模态分析 -福建工程学院学报2008,6(z1)

为研究半挂车架设计及动态特性,使用ANSYS有限元软件对XWS9360TZ-1骨架式集装箱半挂车架进行模态分析,确定其固有频率和振型,以清晰的动态图象描述结构在受到激励时的表现,并分析其动态特性.

引证文献(1条)

1.徐亮.熊为水.杨国锋推土装置推架强度分析及结构改进[期刊论文]-工兵装备研究 2009(2)

本文链接:https://www.doczj.com/doc/8f14894139.html,/Periodical_bjkjdxxb200707021.aspx

下载时间:2010年5月10日

客车车身骨架疲劳强度分析 [周俊杰,严伊莉] [郑州大学化工与能源学院,郑州450001] [ 摘要] 运用有限元方法建立了某轻型客车车身骨架的有限元模型,在确定载荷的简化和施加方法后,进行了该车身骨架在满载弯曲工况下的有限元仿真,以此在ANSYS Workbench的 Fatigue(疲劳)模块对其进一步的疲劳分析,为该车车身骨架的优化设计和进一步研究 提供了理论依据。 [ 关键词] 车身骨架;有限元;疲劳分析 Fatigue strength analysis of bus body frame [ZHOU Jun-jie, YAN Yi-li] [School of Chemical and Energy, Zhengzhou University, Zhengzhou 450001,China] [ Abstract ] Finite element modeling of the bus framework is established by using finite element methods. When the simplified load and load way exerting on the framework are ensured,the finite element simulation of bus framework is executed under fully loaded bending condition. And then further fatigue analysis with ANSYS Workbench Fatigue finishes. These results provide theoretical basis for optimization and further study of the bus framework. [ Keyword ] Bus framework;Finite element analysis;Fatigue analysis 1前言 车身骨架是客车的主要承载结构,车身骨架的强度、刚度及疲劳性能都直接影响着客车的使用寿命、安全性、操作稳定性等基本性能。本文运用通用有限元分析软件对某

汽车知识 汽车车身参数介绍:行李箱容积 汽车作为一种现代交通工具,已经于当今人们的生活密不可分。随着汽车在日常生活中的日益普及化,人们对了解汽车各项相关专业知识的渴望也日益迫切。今天,我们就以大家能够易懂的解释开始下面汽车车身参数介绍:行李箱容积。 ●行李箱容积 行李箱也叫后备箱,行李箱容积的大小衡量一款车携带行李或其他备用物品多少的能力,单位通常为升(L)。 依照车型的大小以及其各自突出的特性,其行李箱容积也因此有所不同,一般来说,越大的车则行李箱也越大。越野车和商务车行李箱都比较大,而一些跑车由于造型设计原因,行李箱则比较小。 更多信息: 财务知识驾驶频道驾驶知识驾驶题库交通法规 四驱类型之一:全时四驱(AWD) 此类型下,汽车在行驶的任何时间,所有轮子均独立运动。全时全轮驱动车辆会比两驱车型(2WD)拥有更优异与安全驾驶基础,尤其是碰到极限路况或是激烈驾驶时。理论上,AWD 会比2WD拥有更好的牵引力,车子的行驶是依据它持续平稳的牵引力,而牵引力的稳定性主要由车子的驱动方法来决定,将发动机动力输出经传动系统分配到四个轮胎与分配到两个轮胎上做比较,其结果是AWD的可控性、通过性以及稳定性均会得到提升,即无论车辆行驶在何种天气以及何种路面(湿地、崎岖山路、弯路上)时;驾驶员都能够更好的控制每一个行迹动作,从而保证驾驶员和乘客的安全。而在驾驶时,全时全驱的

转向风格也很有特点,最明显的就是它会比两驱车型转向更加中性,通常它可以更好的避免前驱车的转向不同和后驱车的转向过度,这也是驾驶安全性以及稳定性的特点之一。也正因为AWD的存在,为汽车提供了“主动安全、主动驾驶”的机会。目前应有这种技术的厂家已经有不少,这其中包含我们熟悉的奥迪Quattro、大众4motion、奔驰4MATIC、讴歌SH-AWD 等等。 四驱类型之二:适时四驱(Real-Time) 单纯从字面来理解,就是指只有在适当的时候才会的四轮驱动,而在其它情况下仍然是两轮驱动的驱动系统。这个名称是有别于需要手动切换两驱和四驱的分时四驱,以及所有工况下都是四轮驱动的全时四驱而来的。相比全时四驱,适时四驱的结构要简单得多,这不仅可以有效也降低成本,而且也有利于降低整车重量。由于适时四驱的特殊结构,它更适合于前横置发动机前驱平台的车型配备,这使得许多基于这种平台打造的SUV或者四驱轿车有了装配四驱系统的可能。前驱平台相对于后驱平台本身就有着诸多优势,如更有利于拓展车内空间、传动效率更高、传动系统的噪音更小等等。这些优点对于小型SUV,特别是是发动机排量较小的SUV来说显得尤其重要。当然,适时四驱的缺点仍然是存在的,目前绝大多数适时四驱在前后轴传递动力时,会受制于结构本身的缺陷,无法将超过50%以上的动力传递给后轴,这使它在主动安全控制方面,没有全时四驱的调整范围那么大;同时相比分时四驱,它在应对恶劣路面时,四驱的物理结构极限偏低。 四驱类型之三:分时四驱(PART-TIME 4WD) 这是一种驾驶者可以在两驱和四驱之间手动选择的四轮驱动系统,由驾驶员根据路面情况,通过接通或断开分动器来变

概述 半挂车,具有机动灵活、倒车方便和适应性好的特点,这种车可以提高装载量,降低运输成本,提高运输效率。由于装载量的不同要求,对于车架的承受载荷也有不同,该半挂车的轴距较大,因而对车架的强度与刚度的要求也较高。对车架的强度与刚度进行了分析计算。 半挂车参数表 车架结构设计 本车架采用采平板式,为了具有足够的强度和刚度,所设计车架材料选用Q235钢板,采用焊接式结构。 2.1 总体布置

图1 车架总体布置图 2.2 纵梁 纵梁是车架的主要承载部件,在半挂车行驶中受弯曲应力。为了满足半挂车公路运输、道路条件差等使用性能的要求,纵梁采用具有很好抗弯性能的箱形结构,纵梁断面如图2所示。上翼板是一块覆盖整个车架的大板,图中只截取一部分。 图2 纵梁截面示意图 为了保证纵梁具有足够的强度,在牵引销座近增加了加强板;为减小局部应力集中,在一些拐角处采用圆弧过渡。在轮轴座附近也增加了加强板(图1中轮轴座附近)。由于半挂车较宽,为防止中间局部变形过大,车架的中间增加了倒T形的纵梁加强板。

图3 部分加强板示意图 2.3 横梁 横梁是车架中用来连接左右纵梁,构成车架的主要构件。横梁本身的抗扭性能及其分布直接影响着纵梁的内应力大小及其分布。本车架的19根横梁,主要结构形状为槽形。 2.4纵梁和横梁的连接 车架结构的整体刚度,除和纵梁、横梁自身的刚度有关外,还直接受节点连接刚度的影响,节点的刚度越大,车架的整体刚度也越大。因此,正确选择和合理设计横梁和纵梁的节点结构,是车架设计的重要问题,下面介绍几种节点结构。 一、 横梁和纵梁上下翼缘连接(见图4(a ))这种结构有利于提高车架的扭转刚度,但在受扭严重的情况下,易产生约束扭转,因而在纵梁翼缘处会出现较大内应力。该结构形式一般用在半挂车鹅劲区、支承装置处和后悬架支承处。 二、横梁和纵梁的腹板连接(见图4(b ))这种结构刚度较差,允许纵梁截面产生自由翘 曲,不形成约束扭转。这种结构形式多用在扭转变形较小的车架中部横梁上。 三、横梁与纵梁上翼缘和腹板连接(见图4(c ))这种结构兼有以上两种结构的特点,故应用较多。 四、横梁贯穿纵梁腹板连接(见图4(d ))这 种结构称为贯穿连接结构,是目前国内外广泛采 用的半挂车车架结构。它在贯穿出只焊接横梁腹 板,其上下翼板不焊接,并在穿孔之间留有间隙。 当纵梁产生弯曲变形时,允许纵梁相对横梁产生 微量位移,从而消除应力集中现象。但车架整体 扭转刚度较差,需要在靠近纵梁两端处加横梁来提高扭转刚度。 贯穿式横梁结构,由于采用了整体横梁,减少了焊缝,使焊接变形减少。同时还具有 (a ) (b ) (c ) 图4(d )贯穿式横梁结构 图4 半挂车纵梁和横梁的连接

模具結構強度分析方法 當我們在進行模具設計時,首先進行的動作便是結構確定.模具結構的合理性,對模具的承載能力有很大的影響,不合理的結構可能引起嚴重的應力集中或過高的工作溫度,從而惡化模具的工作條件,降低模具壽命,造成生產成本增加. 為確定合理的模具結構,以下幾點我們必須要有一些初步的了解: 一模具的失效形式及原因: 在正常情況下,模具的失效主要過程為:損傷--->局部失效--->失效 模具損傷的基本形式有五種:塑性變形,磨損,疲勞,冷熱疲勞(主要出現在熱作模具),斷裂及開裂. 1沖壓模具的結構對損傷過程的影響: 1>模具的沖裁間隙是一個重要的結構參數,對模具刃口的應力水平以及 其磨損速度有很大的影響. (1)沖裁間隙過小在沖頭的刃口和凹模刃口處易產生裂紋.此時,被 沖下的材料外形大于凹模刃口的內徑,板料上沖孔的直徑小于沖 頭的直徑.當進行沖壓工作時沖頭和凹模刃口的側面將受到劇烈 的磨擦,使磨損加劇. (2)沖裁間隙過大間隙過大時,板料變形量增大,使刃口和板料的接 觸面積減少,刃口端面的壓應力急劇增大,加速了刃口的塑性變形 (鈍化). 2>模具鋼的力學性能指標及治金質量對模具的失效形式及壽命有很大的 影響. 3>模具的熱處理是非常重要的工序,模具要通過此工序賦予其所需要的 性能,才能保障模具的壽命. 二模具結構強度分析方法: 模具結構強度分析方法到目前為止還未有統一的標準,大體上依據: (1)應力分析(塑性變形抗力,斷裂抗力,疲勞抗力,耐磨性,韌性 或沖擊韌度ak), (2)材料在復雜應力狀態下的強度分析(例如建立有限元模型, 利用速度和加速度傳感器進行模擬分析), (3)材料疲勞的工程分析; (4)工程斷裂分析; 不同的試驗研究單位有各自的試驗方法,由於試驗方法不同,結果也不相同.並且此類方法也不適應目前的模具結構強度分析, 此類試驗研究尚停留在材料或模型分析過程,無法適應現在的模具設計進度要求.但是此類的研究對設計人員預防模具早期失效有很大的幫助,對提高模具的承載能力有極大的潛力. 三模具局部結構強度改善 模具工作部份的幾何形狀,決定于沖壓產品的外形,模具非工作部份的幾何形

汽车设计- 汽车行李箱铰链技术条件规范模板

汽车行李箱铰链技术条件规范 1 范围 本规范规定了汽车行李箱铰链的技术要求、试验方法和检验规则等。 本规范适用于汽车行李箱的开闭功能结构的设计。 2 规范性引用文件 下列文件对于本文件的应用是必不可少的。凡是不注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB 6458 中性盐雾试验 3 术语和定义 3.1 行李箱铰链 一种有平衡行李箱盖重力矩的弹性元件。 3.2 扭簧式铰链 可在行李箱盖开度范围内,通过扭力弹簧的作用,开启到任意位置,能保证行李箱盖有足够的开度,并在开启过程中不与车身其他部位干涉,开闭盖轻便灵活,并具有有足够的强度和刚度,运动正确、可靠、耐久。 4 技术要求

4.1 保证行李箱盖有足够的开度,并在开启过程中不与车身其他部位干涉,无异响。 4.2开闭时轻便灵活,因此应采用平衡弹簧。平衡弹簧的特性应使盖在关闭位置时弹簧力能够平衡盖的质量,而在盖开启至最大位置时,弹簧力应略大于平衡盖的质量所需要的力。 4.3 行李箱在关闭状态时,保证行李箱铰链不与箱内物品及车身发生干涉。 4.4 有足够的强度和刚度,以保证运动正确,可靠耐久。 4.5 如果能自己升起,则在自由升起过程中的速度(最大半径点)应不超过0.75m/s,在行程的最后75mm,应不超过0.3m/s 4.6 在行李箱盖的全开位置,在最大半径位置,沿切线方向施加15N的关闭力,行李箱盖应保持静止。 5 试验方法与评价标准 5.1耐疲劳试验 5.1.1试验设备 a)实车; b)实车行李箱和相应部件以及开关用的机械传动系统组成的模拟试验装置; c)采用行李箱或与行李箱相当的构件,可模拟实车工作条件的耐久试验机。 5.1.2 台架试验与评价标准 在进行1.5×104次行李箱盖的开闭试验后,铰链机构应满足上述技术要求,并且要求铰链在车身与行李箱内板上的安装点无松动、裂纹或破坏现象发生。 5.2 道路试验 5.2.1 实验设备:实车 5.2.2 道路试验与评价标准 在进行8万公里的道路试验后,铰链机构应满足上述技术要求,并且要求铰链在车身与行李箱内板上的安装点无松动、裂纹或破坏现象发生。

概述 半挂车, 具有机动灵活、倒车方便和适应性好的特点, 这种车能够提高装载量, 降低运输成本, 提高运输效率。由于装载量的不同要求, 对于车架的承受载荷也有不同, 该半挂车的轴距较大, 因而对车架的强度与刚度的要求也较高。对车架的强度与刚度进行了分析计算。 半挂车参数表 车架结构设计 本车架采用采平板式, 为了具有足够的强度和刚度,所设计车架材料选用Q235钢板,采用焊接式结构。 2.1 总体布置

图1 车架总体布置图 2.2 纵梁 纵梁是车架的主要承载部件, 在半挂车行驶中受弯曲应力。为了满足半挂车公路运输、道路条件差等使用性能的要求, 纵梁采用具有很好抗弯性能的箱形结构, 纵梁断面如图2所示。上翼板是一块覆盖整个车架的大板, 图中只截取一部分。 图2 纵梁截面示意图 为了保证纵梁具有足够的强度, 在牵引销座近增加了加强板; 为减小局部应力集中, 在一些拐角处采用圆弧过渡。在轮轴座附近也增加了加强板(图1中轮轴座附近)。由于半挂车较宽, 为防止中间局部变形过大, 车架的中间增加了倒T形的纵梁加强板。

图3 部分加强板示意图 2.3 横梁 横梁是车架中用来连接左右纵梁, 构成车架的主要构件。横梁本身的抗扭性能及其分布直接影响着纵梁的内应力大小及其分布。本车架的19根横梁, 主要结构形状为槽形。 2.4纵梁和横梁的连接 车架结构的整体刚度, 除和纵梁、横梁自身的刚度有关外, 还直接受节点连接刚度的影响, 节点的刚度越大, 车架的整体刚度也越大。因此, 正确选择和合理设计横梁和纵梁的节点结构, 是车架设计的重要问题, 下面介绍几种节点结构。 一、横梁和纵梁上下翼缘连接( 见图4( a) ) 这种结构有利于提高车架 的扭转刚度, 但在受扭严重的情况下, 易产生约束扭转, 因而在纵梁翼缘处会出现较大内应力。该结构形式一般用在半挂车鹅劲区、支承装置处和后悬架支承处。

汽车动力总成悬置系统研究综述 汽车动力总成悬置装置的性能对车辆NVH表现有很大的影响。本文通过单自由度模型对悬置系统的隔振原理进行分析,阐述了悬置系统的发展过程,并对不同类型的隔振垫进行了介绍和比较。 动力总成是汽车主要的噪声和振动源,主要的激励可分为两类:一是汽缸燃烧而产生的震爆力;二是发动机曲轴旋转运动时不平衡而产生的惯性力。为了保证驾乘的舒适性,工程师设计了动力总成隔振装置用以隔离动力总成产生的振动。常见的轿车隔振装置在空间布置上可以分为: 1.底部布置,即将隔振装置安装在机舱底部的副车架上。这种布置安装空间比较自由,但是隔振效果不理想。 2.悬置布置,即将隔振装置安装在动力总成扭矩轴上。这种布置隔振效果好,但是安装空间受到限制,而且通常需要1~2个扭拉杆或者隔振垫以限制动力总成在横向的转动角度。 在本文中,主要分析对象是悬置布置的动力总成隔振垫,即动力总成的悬置系统。动力总成悬置系统工作原理 动力总成悬架装置用于连接动力总成与车身结构,是汽车动力总成的重要组成部分,其主要功能可以归纳为如下两点: 1.支撑与限位。悬置系统的首要功能即连接动力总成与车身结构,因此悬置系统不仅要在静止状态下将动力总成定位并支撑在设计的位置,而且需要保证动力总成在不同工况下与机舱或其他部件不发生碰撞或干涉,将动力总成的位移限制在合理的一个区域内。 2.隔离振动。发动机的激振是汽车的主要振源之一,为了保证驾乘的舒适性,悬置系统需要尽可能减少由发动机传向车身和底盘的振动;另一方面,由于道路不平等原因,悬置系统也需要尽量隔离来自悬架和车轮的振动,防止该激振传递至动力总成,以保护发动机和变速器的正常工作。 由于悬置系统需要承载整个动力总成的重量以及发动机所产生的扭矩,这决定悬置系统需要足够大的刚度以保证动力总成的位置在合理的区域内。若刚度不足则可能导致动力总成与其他部件发生干涉或碰撞;另一方面,要获得较小的振动传递率,就需要更大的频率比,这就要求悬置系统的刚度尽可能小。阻尼方面,在低频区域时,大阻尼可以有效降低振动幅值;随着频率增大,在隔振区内,大阻尼会放大传递的振动幅值。因此,理想的悬置系统需要在低频时具有大刚度和大阻尼而在高频区域需要小刚度和小阻尼。 悬置系统的分类 在早期的汽车设计中,动力总成用螺栓刚性地与车身连接。这种连接方式不仅无法隔离动力总成所产生的振动,由悬架系统传递到车身的振动也会因为没有任何隔振措施而直接传递到动力总成,致使动力总成的寿命和可靠性都受到影响。随后设计师逐渐开始使用软木等软性材料来隔离振动。目前,动力总成的隔振垫可主要分为被动隔振垫,半主动隔振垫和主动隔振垫。其中,半主动隔振垫和主动隔振垫由于其尺寸庞大,结构复杂,一般较少使用;被动隔振垫是现代汽车所广泛使用的隔振方式。 被动悬置 被动悬置构造较简单,没有额外的控制单元,仅依靠材料的本身特性和不同的结构设计来完成隔振。主要可以分为橡胶悬置和液阻悬置。 橡胶悬置早在20世纪30年代就出现并广泛应用在汽车上。由于橡胶部件的结构和橡胶特性是一定的,所以橡胶悬置的刚度和阻尼要么同时设计得很大,要么同时设计得很小。根据前文所述,当悬置的刚度和阻尼都较大时,悬置系统比较适合冲击隔离,在低频工作区域

行李箱盖的一般设计 1、概述 行李箱盖系统是汽车车身结构中相对独立的总成,是供乘员取放行李、工具及其他备用物品的必要通道,其基本形状及在车身上的位置如图5-1所示。行李箱盖系统主要由行李箱盖焊接总成、行李箱附件(开启机构、锁、密封条等)组成。本章主要讨论行李箱系统的总体布置和行李箱焊接总成的设计。行李箱盖系统的组成如图5-2所示。 图5-1 汽车行李箱盖 行李箱盖的设计直接影响到整车的造型效果、密封性、视野以及噪声控制等诸方面。行李箱盖结构设计与附件布置考虑的因素也较多,既要保证行李箱盖与整车的协调一致,还要保证行李箱盖本身的技术要求。 行李箱盖焊接总成包括行李箱盖内外板(或称为内外蒙皮)、行李箱盖加强件等,是一个整体涂漆、未装配状态的钣金焊接总成,是实现行李箱整体造型效果、强度、刚度及附件安装的基础框架。 行李箱盖作为汽车的组成部分,是车身尾部最富变化和最受人关注的对象。一方面,行李箱盖作为车身结构中的重要组成部分,其造型风格、强度、刚度、可靠性及工艺性等必需满足车身整体性能的要求;另一方面,行李箱盖结构自身的视野性、安全性、密封等性能,既对整个车身结构性能影响较大,也是行李箱盖功能要求的重要部分。 行李箱盖的基本功能包括:

第一,对使用方便性来说,要求开关灵活、轻便、自如,在最大开度时能可靠限位,同时开度应足够,确保上下物品方便性。 第二,对视野性来说,要求行李箱盖外板上表面的高度(或扰流板高度)不得影响内后视野的下视线; 第三,对可靠性安全性来说,要求足够的强度、刚度,不允许因变形而影响行李箱开关可靠性,行李箱盖开关时不允许有振动噪声,并且部件性能可靠、不干涉,碰撞中行李箱不允许自行打开,以确保物品安全。 第四,对密封性来说,要求雨、雪、尘不能进入行李舱内,应具备良好的气密封性。 第五,对工艺性维修性来说,要求易于生产制造,拆装方便。 二、行李箱盖总布置参数设计 1 总布置参数 与行李箱盖设计相关的总布置参数如表5-1和图5-3所示。 图5-3 行李箱盖总布置参数 2 总布置参数设计 2.1 开口宽度 行李箱盖开启后,应为用户提供足够的取放行李的通过空间,行李箱盖的开口宽度则显得犹为重要。开口宽度A主要受到整车宽度、后灯位置及造型、两侧流水槽结构的影响。在整车的效果图冻结后,这个开口宽度已基本确定。 开口宽度A最小应在850mm,一般选取950mm,当然,在车宽允许的情况下,这个值越大越好。在进行效果图分析时,就应对这个尺寸进行检查,同时要考虑后灯的布置对流水槽的影响,使流水槽在满足排水性的前提下尽量窄,以增加开口宽度。 2.2 关闭力作用点水平长度

“半挂车设计浅析” 作者:于平,吴迎波,郭维{陕西德仕汽车部件(集团)有限责任公司, 锡诺汽车(山东)有限公司 摘要:本文介绍了半挂车技术特点及半挂车在设计过程中需注意的 一些事项,运用有限元软件ANSYS对车架模型进行静力学和模态分析,验证了该车型结构安全可靠,为设计半挂车设计提供了参考,减少了 设计中问题的发生。 前言:随着我国高速公路的快速发展,公路运输己成为货物运输的一种重要方式,半挂车以及用于城市配套服务车辆的需求量将大大增加。半挂车设计虽然技术含量较低,但不明白其设计原理的一味仿制, 制造出来的产品就有可能发生大梁断裂的事故,有的厂家为了防止大梁断裂,一味地盲目增加车架强度,设计的半挂车“粗大笨重'',费油费车,严重浪费资源,增加用户的使用成本,也会造成大量索赔的发生。所以,采用新材料、新工艺,减轻自重,提高运输效率,对于推动我国专用汽车技术进步,缩短与国外产品的差距无疑具有十分重要的意义。 内容:包括以下六方面 1.半挂车的轻量化设计 通过有限元软件进行模拟仿真后对车架结构进有行优化,纵梁尾部可采用变截面设计,同时采用贯穿梁结构的横梁设计可大大减轻整车的重量;车架、车厢、悬架等采用高强度钢板材进行设计,根据经

验法则,应用髙强度钢板的车辆重量可以减轻25%~30%,在保证车厢强度不变的情况下,高强度钢半挂车比普通半挂车降重约一吨,同时,使用高强度钢进行设计能提高了车辆使用寿命,减少了车辆的维修成本,随着车辆自重的减轻,油耗也随之减少,间接增加客户的运输利润。

图1. 50t重载条件下车架应力分布和车架变形图

2.半挂车的制动系统 当气管路漏气或牵引车在行驶中突然与半挂车脱开造成管路开脱时,半挂车可自行制动。挂车的制动不能成为一个单独、完整的体系,它必须与牵引车一起才能实现制动作用。反之,牵引车的制动虽能成为一个单独、完整的体系,但它并不能代表或反映整个汽车列车的制动性能。因而,只有将牵引车和挂车制动装置合在一起,才能统称为完整的汽车列车的制动。牵引车和挂车的制动应协调,并满足一定的制动顺序。 图2.两轴汽车气路图 半挂汽车列车的制动顺序是: 牵引车前轮--》半挂车后轮--》牵引车后轮

车架受力分析基础 一、对车架整车的受力要求 二、车架的受力情况具体分析 三、车架的结构分析 1.车架的基本结构形式 2.车架宽度的确定 3.纵梁的形式、主参数的选择 4.车架的横梁及结构形式 5.车架的连接方式及特点 6.载货车辆采用铆接车架的优点 四、车架的计算 1.简单强度计算分析 2.简单刚度计算分析 3.CAE综合分析 五、附表 2000年7月1日

一、整车对车架的要求 车架是整车各总成的安装基体,对它有以下要求: 1.有足够的强度。要求受复杂的各种载荷而不破坏。要有足够的疲劳强度,在大修里程内不发生疲劳破坏。 2.要有足够的弯曲刚度。保证整车在复杂的受力条件下,固定在车架上的各总成不会因车架的变形而早期损坏或失去正常工作能力。 3.要有足够的扭转刚度。当汽车行使在不平的路面上时,为了保证汽车对路面不平度的适应性,提高汽车的平顺性和通过能力,要求车架具有合适的扭转刚度。对载货汽车,具体要求如下:3.1车架前端到驾驶室后围这一段车架的扭转刚度较高,因为这一段装有前悬架和方向机,如刚度弱而使车架产生扭转变形,势必会影响转向几何特性而导致操纵稳定性变坏。对独立悬架的车型这一点很重要。 3.2包括后悬架在内的车架后部一段的扭转刚度也应较高,防止由于车架产生变形而影响轴转向,侧倾稳定性等。 3.3驾驶室后围到驾驶室前吊耳以前部分车架的刚度应低一些,前后的刚度较高,而大部分的变形都集中在车架中部,还可防止因应力集中而造成局部损坏现象。 4.尽量减轻质量,按等强度要求设计。 二、车架的受力情况分析 1.垂直静载荷: 车身、车架的自重、装在车架上个总成的载重和有效载荷(乘员和货物),该载荷使车架产生弯曲变形。 2.对称垂直动载荷: 车辆在水平道路上高速行使时产生,其值取决于垂直静载荷和加速度,使车架产生弯曲变形。 3.斜对称动载荷 在不平道路上行使时产生的。前后车轮不在同一平面上,车架和车身一起歪斜,使车架发生扭转变形。其大小与道路情况,车身、车架及车架的刚度有关。 4.其它载荷 4.1汽车加速和减速时,轴荷重新分配引起垂直载荷。 4.2汽车转弯时产生的侧向力。 4.3一前轮撞在凸包上,车架水平方向上产生箭切变形。 4.4装在车架上总成(方向机、发动机、减振器)产生的作用反力。 4.5载荷作用线不通过纵梁的弯曲中心(油箱、悬架)而使纵梁产生局部受扭。 因此车架的受力是一复杂的空间力系,纵梁和横梁截面形状和连接的多变多样,使车架的受载更复杂化。车架CAE分析时一轮悬空这种极限工况,即解除一个车轮的约束,分析车架弯扭组合情况下的最大应力。

汽车行李箱采用的天盛铰链传动系统是基于纯手动开关后备箱而设计的,其最优化目标是行李箱手动开启处的开启力最小,而电动开启行李箱则是从行李箱铰链的支撑端施力驱动后备箱整体开启和关闭,其在开启过程中是一个相对费力的过程。因此,在汽车行李箱盖电动化开发过程中,要在不影响原行李箱运动、位置关系的同时,对行李箱系统的四连杆铰链进行优化,以增加电驱动端力臂长度,减小电驱动所需扭矩。但是汽车行李箱开启机构较复杂,传统的设计计算难以提供准确、全面的数据来支撑系统的优化设计。 通过对机构的动力学仿真,可以更准确地获得机构在任意位置的运动状态和受力情况,对于确定合理的机构设计方案有非常大的意义。行李箱开启机构是一种多连杆机构,动力学仿真的方法已经在某些连杆机构的动力学特性方面得到了应用;一些研究在仿真的基础上对机构参数进行了优化设计,为汽车尾箱的动力学研究提供了研究基础和经验。近来动力学仿真的方法开始在汽车的机构设计方面得到应用,研究对象有铰接式自卸汽车在随机路面下的平顺性,电动剪式车门不同开启速度时所需的转矩及功率,轿车车门铰链、车门前侧分缝线、行李箱盖扭杆弹簧的布置等,这些研究证明了采用动力学仿真方法来辅助汽车连杆机构设计的可行性。因此,本文拟基于Adams对行李箱盖手动开启和电动开启力进行动力学仿真分析,通过实验验证仿真的有效性,并基于动力学系统模型对行李箱的铰链机构进行优化设计,确保行李箱电动化的顺利实现。 1Adams仿真建模 1.1Adams模型 在计算机辅助三维交互应用软件(CAIA)中建立行李箱系统闭合状态的装配体模型,如图1所示,其中,A处为手动开启施力点,B处为电动开启施力点。为使铰链的受力状况更逼近真实情况,建模时将铰链负载端物体与驱动端物体都考虑在模型中,模型最终包含13个几何体:行李箱盖、左铰链底座、左铰链拉杆1、左铰链撑杆、左铰链连杆、右铰链底座、右铰链拉杆1、右铰链撑杆、右铰链连杆、拉杆2、曲柄、减速器输出轴以及减速器壳体,如图2所示。底座和减速器壳体都与车身固结在一起,连杆与行李箱盖固结在一起,左铰链本体通过拉杆2、曲柄与减速器输出轴相连。将原始铰链总成(全关状态)数据导入到装配环境下,固定住两铰链的坐标位置,以它们的位置为参考将模型中所有零件的位置约束住,则装配好的模型就是整车坐标下行李箱系统全关状态下的几何模型。将装配好的模型导入到机械系统自动动力学分析系统(Adams)中。

看完分类,我们再对挂车进行一次解剖,详细为大家介绍一下挂车的各个组成部分,上图是普通栏板半挂车的结构简图,从图中我们可以看到挂车的主要组成部分及位置,下面就是对这些部位的详细解析。 1.车架 车架主要由大梁--焊接工字钢、支撑横梁、连接横梁、边梁、锁头、牵引销连接装置、面板等组成。 边梁一般都是槽钢或者折弯件,目前大多挂车都用槽钢,轻体挂折弯件边梁会多些,因为对强度的要求不是太大。支撑横梁就是贯穿梁,现在大多都是W梁了(上图就是W梁做贯穿梁),重货时才用10#以上的槽钢。 2.上装部分

对栏板车而言,上装部分指栏板、龙门架等。栏板又分平板和竖瓦楞板,竖瓦楞板是典型用板,强度会高些。 龙门架栏板 龙门架也可以叫做“前挡”,一般不是特别要求的话厂家都会活式可拆卸的,所以常拉重货且易滑动的货物一定要把龙门架做焊死的基础上再加两道斜拉。 3.牵引销 牵引销是半挂车与牵引车连接并承受牵引力的重要构件,与牵引座相连接。一般是铬合金结构的钢锻制而成。

对于不同的载货吨位有50#牵引销、90#牵引销之分。一般以50T挂车及货物总重为限,50T以下用50#销,50T以上是90#,90T以上的话保险起见会用90#牵引销了。 4.悬挂系统 一般的半挂车悬挂都是采用非独立钢板冲压式刚性悬挂,有串联式钢板弹簧和悬挂支座组成,用来支撑载荷,减缓车货动载的冲击。 串接式钢板簧平衡悬架 单点悬架空气悬架

刚性悬架(一线两轴) 因专用车使用用途不同,对悬挂的设计也有不同的要求,悬挂常用的有4种:串接式钢板簧平衡悬架、单点悬5.行走部分

车桥 半挂车车桥为支撑桥,国内主要是广东富华桥、BPW桥、约克桥、安桥,其中广东富华桥最受欢迎,车桥通过板簧和拉杆与悬挂装置与车架相连用以在车架和车轮之间支撑和传递载荷的作用力。

某商用车白车身结构静强度分析 本论文依据有限元的基本理论,建立某型商用车白车身有限元模型,并在通用有限元分析系统MSC.Patran/Nastran中进行白车身结构的弯曲、单边扭曲、全扭曲三种工况的静态强度分析。 0 前言 从2000年法兰克福国际商用车展到2009年第37届美国中部卡车展,商用车(尤其是重型卡车)在国际主流车市上凸显强劲的增长势头和市场占有率。驾驶室作为商用车辆的一个主要产品总成,由于它是造型和结构功能的有机结合体,同时也是驾驶员和乘员工作和休息的空间,因此它在整车中体现出共性的技术应用和独有的发展特征。 本论文某型商用车驾驶室白车身作为研究对象,首先对白车身结构几何进行网格划分,检查网格划分质量,建立精确的有限元分析模型;进而基于此模型,施加适当约束,使用MSC.Patran/Nastran对白车身结构进行弯曲、单边扭曲、全扭曲等不同工况的静态强度仿真分析。 1 白车身有限元模型的建立 驾驶室白车身含有零件数目众多,并且常含有复杂的曲面,用网格准确描述其几何特征的难度较高,复杂的曲面会产生许多网格上的问题,如单元畸变、网格细小、网格失真等诸多问题。对数目繁多、曲面复杂的零部件划分高质量的网格工作量大、难度高。除此之外,白车身各个部件之间是通过焊接连接起来的,两部件在焊接处具有完全相同的自由度,为刚性连接,可用一维rigid单元模拟表示。在整个白车身模型中焊点多达上万个,需利用rigid 面板在焊点位置逐个施加。并且焊点与焊点、焊点与约束之间很容易出现过约束的情况。 文中将网格的检查标准设为Jacobin=0.6、aspect ratio=5、warpage=15°、skew=40°、min-angle=30°、max angle=120°,经检查后,不合格网格数为162个,网格失效百分比为0.0%,整体上网格的形状较为理想,网格质量较高,为计算结果的准确性提供了一个必要条件。图1为白车身整车的有限元模型。 点击图片查看大图

汽车行李箱盖刚度分析 杜登惠 黄庆 泛亚汽车技术中心有限公司

汽车行李箱刚度分析 Decklid Stiffness Analysis for Some Cars 杜登惠 黄庆 (泛亚汽车技术中心有限公司 上海 ) 摘要:本文通过MSC Nastran求解计算对汽车行李箱盖的刚度进行评估,通过对计算结果的分析,对行李箱盖的力学本质有了许多新的发现,根据这些新的发现,提出相应的改进方案,排解了设计工程师苦于难以提高行李箱刚度的困扰。 关键词:MSC Nastran,行李箱盖,刚度 Abstract: In this paper, the Software MSC Nastran is applied to simulate the decklid stiffness of some cars. Much mechanics about decklid are discovered through studying the simulation results, what’s more, many effective proposals are put forward to help decklid designer to improve the performance of decklid. Key words: MSC Nastran Decklid Stiffness 1 背景 近年来,随着汽车改型换代加快,汽车行李箱盖成为频繁更改且更改较大的部件之一。为了在很短的时间里设计出刚度很好的行李箱,需要在开发阶段用MSC Nastran软件对其刚度进行评估,对不满足刚度要求的结构提出有效的改进方案,得到设计工程师的认可后再进行验算,有力地支持设计工程师的设计工作,缩短了产品开发时间,保证项目顺利进行。 本文通过对某车型的行李箱盖进行各种刚度计算,来分析不同的改进方案对每种刚度的影响,从而进一步找到行李箱盖的一些力学现象和大幅度提高刚度的设计方向,有效支持设计工程师的设计工作。 行李箱盖主要由外板、内板、铰链、铰链加强板,锁加强板组成,外板和内板在外周包边,中间有胶连接,如图1所示。 为了保证行李箱盖在制造、运输、使用过程中不会有太大的变形和损坏,行李箱盖的设计需要满足一定的刚度值,主要刚度有:侧向刚度,扭转刚度,前端局部刚度,过开刚度,尾部纵向刚度,尾部切向刚度,等等。

半挂车,具有机动灵活、倒车方便和适应性好的特点,这种车能够提高装载量,降低运输成本,提高运输效率。由于装载量的不同要求,对于车架的承受载荷也有不同,该半挂车的轴距较大,因而对车架的强度与刚度的要求也较高。对车架的强度与刚度进行了分析计算。 半挂车参数表 车架结构设计 本车架采用采平板式,为了具有足够的强度和刚度,所设计车架材料选用 Q235钢板,采用焊接式结构。 2.1总体布置

纵梁是车架的主要承载部件,在半挂车行驶中受弯曲应力。为了满足半挂车公路运输、道路条件差等使用性能的要求,纵梁采用具有很好抗弯性能 的箱形结构,纵梁断廂如图2所示。上翼板是一块覆盖整个车架的大板,图 中只取一部分。 腹板 ,…下翼板 图2纵梁截面示意图 为了保证纵梁具有足够的强度,在牵引销座近增加了加强板;为减小局部应力集中,在一些拐角处采用圆弧过渡。在轮轴座附近也增加了加强板(图1中轮轴座附近)。由于半挂车较宽,为防止中间局部变形过大,车架的中间增加了倒T形的纵梁加强板。

图3部分加强板示意图 2.3横梁 横梁是车架中用来连接左右纵梁,构成车架的主要构件。横梁本身的抗扭性能及其分布直接影响着纵梁的内应力大小及其分布。本车架的19根横梁,主要结构形状为槽形。 2.4纵梁和横梁的连接 车架结构的整体刚度,除和纵梁、横梁自身的刚度有关外,还直接受节点连接刚度的影响,节点的刚度越大,车架的整体刚度也越大。因此,正确选择和合理设计横梁和纵梁的节点结构,杲车架设计的重要冋题,下廂介绍几种节点结构。 一、横梁和纵梁上下翼缘连接(见图4( a))这种结构有利于提高车架的扭转 刚度,但在受扭严重的情况下,易产生约束扭转,因而在纵梁翼缘处合出现较大内应力。该结构形式一般用在半挂车鹅劲区、支承装置处和后悬架支承处。

41 一、 传动轴如图19-5(a )所示。主动轮A 输入功率kW N A 75.36=,从动轮D C B 、、输出功率分别为kW N kW N N D C B 7.14,11===,轴的转速为n =300r/min 。试画出轴的扭矩图。 解 (1)计算外力偶矩:由于给出功率以kW 为单位,根据(19-1)式: 1170300 75 .3695509550=?==n N M A A (N ·m ) 351300 11 95509550=?===n N M M B C B (N ·m ) 468300 7 .1495509550=?==n N M D D (N ·m ) (2)计算扭矩:由图知,外力偶矩的作用位置将轴分为三段:AD CA BC 、、。现分别在各段中任取一横截面,也就是用截面法,根据平衡条件计算其扭矩。 BC 段:以1n M 表示截面Ⅰ-Ⅰ上的扭矩,并任意地把1n M 的方向假设为图19-5(b )所示。根据平衡条件0=∑x m 得: 01=+B n M M 3511-=-=B n M M (N ·m ) 结果的负号说明实际扭矩的方向与所设的相反,应为负扭矩。BC 段内各截面上的扭矩不变,均为351N ·m 。所以这一段内扭矩图为一水平线。同理,在CA 段内: M n Ⅱ+0=+B C M M Ⅱn M = -B C M M -= -702(N ·m ) AD 段:0=D n M M -Ⅲ 468==D n M M Ⅲ(N ·m ) 根据所得数据,即可画出扭矩图[图19-5(e )]。由扭矩图可知,最大扭矩发生在CA 段内,且702max =n M N ·m 二、 如图19-15所示汽车传动轴AB ,由45号钢无缝钢管制成,该轴的外径 (a ) (c ) C B m (d ) (e ) 图19-5 (b )

什么是动刚度? 在NVH领域,经常计算或测试动刚度,像悬置动刚度、支架动刚度、车身接附点动刚度等等。那什么是动刚度,动刚度的大小对结构有什么影响? 本文主要内容包括:1. 静刚度;2. 单自由度动刚度;3. 多自由度动刚度;4. 原点动刚度;5. 悬置动刚度;6. 支架动刚度;7. 怎么测量动刚度;刚度是指结构或材料抵抗变形的能力。由于结构或材料所受荷载的不同,可能受到静载荷或动载荷,因此,刚度又分为静刚度和动刚度。当结构或材料受到静载荷时,抵抗静载荷下的变形能力称为静刚度;当受到动载荷时,抵抗动载荷下的变形能力称为动刚度。故,结构或材料既有静刚度又有动刚度。相对而言,在NVH领域,结构或材料受到动载荷的概率远大于静载荷,因此,更普遍关心动刚度。在之前文章《什么是频响函数FRF?》中也提到用加速度与力之比的频响函数和用力与位移之比的动刚度应用更为广泛。 1.静刚度 在讲述动刚度之前,有必要先了解静刚度。静刚度用单值即可表示,不随频率变化。由于静载荷引起的变形又分为弯曲或扭转等,因此,刚度又分为抗弯刚度和抗扭刚度,材料的刚度计算可参考材料力学教科书。在这以弹簧为例说明静刚度,当弹簧受到静力F时,其静态伸长量为X,此时F=kX,k为弹簧的静刚度。单位为N/mm,表示每增加1mm需要的拉力大小。弹簧静刚度常数跟材料的杨氏模量、线径、中径和有效圈数有关。当拉力越来越大时,弹簧的伸长量也增大,如下图所示,但二者满足线性关系。红色曲线表示的斜率即为弹簧静刚度。 注:以下所说到的刚度,如没有特殊说明,都是指的动刚度。 2. 单自由度动刚度在文章《什么是频率函数FRF?》中,我们已经明白了频响函数可以用位移/力表示,当用力/位移时,表示的是动刚度。对于单自由度系统,如下图所示,我们再回顾一下用位移表征的FRF

南京工程学院 本科毕业设计(论文) 题目:基于ANSYS的车身结构强度及刚度 分析 专业:车辆工程(汽车技术) 班级:汽车技术091学号:215090105 学生姓名:周文军 指导教师:陈茹雯副教授 起迄日期:2013.2.25~2013.6.3 设计地点:车辆工程实验中心

Graduation Design (Thesis) Analysis on The Stiffness and Strength of Body Structure Based on ANSYS By ZHOU Wenjun Supervised by Associate Prof. CHEN Ruwen Nanjing Institute of Technology June, 2013

摘要 以有限元法为基础的车身结构分析已成为一种面向车身结构设计全过程的分析方法,车身结构设计的过程也随之成为一种设计与分析并行的过程。 车身作为车辆的重要组成部分,对整车的安全性、动力性、经济性、舒适性及操控性有着重要的影响。在设计车身时,应用有限元法对汽车车身骨架进行静、动态特性的分析,对其结构的强度和刚度进行评价,对于进一步了解车身结构的应力和变形情况,充分认识掌握车身结构分析方法,进而对整个车身结构设计进行优化,提高整车性能,缩短产品开发周期,降低开发成本,均具有重要的意义。 本课题是采用有限元分析法对2046车身骨架结构作适当简化,在ANSYS中建立其有限元模型,并按照实际载荷对车身进行了静力学分析,校验其强度和刚度,根据分析结果找出车身骨架结构的危险断面。同时对车身骨架进行动态分析,并提取前十阶模态,得到了车身固有频率及相应的振型。最后根据静、动态的分析结果,对车身结构提出改进意见。 关键词:车身;有限元法;静力分析;动态分析

汽车行李箱盖设计规范

汽车行李箱盖(背门)设计规范 1 范围 本标准规定了汽车行李箱盖的设计要点及其判定标准等。 本标准适用于各类汽车李箱盖的设计。 2 引用标准 下列文件中对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB15741-1995 汽车和挂车号牌板(架)及其位置 GB/T 4780-2000 汽车车身术语 3术语和定义(参考GB/T 4780-2000 汽车车身术语) 3.1 行李箱盖 行李箱盖系统是汽车车身结构中相对独立的总成,是供成员取放行李、工具及其他备用物品的必要通道。主要由行李箱盖焊接总成、行李箱附件(锁、铰链、密封条、气弹簧、扭簧等)组成。 3.2 主断面 主断面是反映整车性能、结构、配合、法规等方面要求的截面。主要规定了白车身主要部位的结构形式、搭接关系、间隙设定、主要控制尺寸及公差、装配、人机工程、法规等各方面信息,是车身设计工程可行性分析的重要手段和车身结构设计的重要依据。 3.3 发动机盖弯曲刚度、扭转刚度 行李箱盖弯曲刚度、扭转刚度是发动机盖抵抗结构变形的能力,是行李箱盖整体性能的一个关键指标。 4 行李箱盖性能要求 a.开关灵活、轻便、自如,在行李箱解锁后,行李箱盖能抬起一定高度,满足人手开启操作空间,并且在开启一定高度后行李箱盖无需人力能自动抬起,在最大开度时能可靠限位,且当车停在一定坡道的路上或风吹时能保持行李箱盖不自动关下,同时开度应足够,确保取放物品的方便性; b.行李箱盖外板上表面的高度不得影响内后视野的下视野线;