第24卷 第8期 电子测量与仪器学报

Vol. 24 No. 8 2010年8月

JOURNAL OF ELECTRONIC MEASUREMENT AND INSTRUMENT

· 769 ·

本文于2010年5月收到。

*基金项目: 电子信息产业发展基金项目(编号: E10I00011); 国家“863”计划资助项目(编号: 2007AA11A103)。

DOI: 10.3724/SP.J.1187.2010.00769

磷酸铁锂电池SOC 估算方法研究*

时 玮 姜久春 李索宇 贾容达

(北京交通大学电气工程学院, 北京 100044)

摘 要: 磷酸铁锂电池宽的电压平台和严重的两端极化不利于SOC 的估算, 但电池的SOC 对电池组不一致性和寿命有着重要的影响, 因此本文在磷酸铁锂电池的现有SOC 估算分析基础上, 研究了反应电池电化学特征的伏安特性曲线, 提出了不同充电倍率、不同老化程度下可靠和准确的?Q/?V 分析方法, 利用电池在充电过程中的峰值?Q 修正电池SOC 值。为电动汽车电池组在线均衡和智能电池系统的管理策略提供依据。

关键词: 电动汽车;SOC 估算;?Q/?V ;磷酸铁锂

中图分类号: TM912 文献标识码: A 国家标准学科分类代码: 530.4130

Research on SOC estimation for LiFePO 4 Li-ion batteries

Shi Wei Jiang Jiuchun Li Suoyu Jia Rongda

(School of electrical engineering, Beijing Jiaotong University, Beijing 100044, China)

Abstract: The very broad plateau of LiFePO 4 Li-ion batteries and serious polarization on both ends are not con-ducive to SOC estimation, but SOC value has definite major influence upon cell inconsistency and service life. Based

on the existing SOC estimation methods of LiFePO 4 Li-ion batteries and the analysis of voltammeter curve correspond-ing to electrochemical characteristics, a reliable and accurate method of ?Q/?V under different charging rates and aging stages is presented in detail, and the SOC value is revised by peak ?Q during the charging process. The online equaliza-tion of battery packs and control strategies of intelligent battery management system for electric vehicle are validated by the accuracy of SOC estimation.

Keywords: Electric vehicle; SOC estimation; ?Q/?V; LiFePO 4

1 引 言

为了应对能源危机, 减缓全球气候变暖, 许多国家都开始重视节能减排和发展低碳经济。电动汽车因为采用电力进行驱动, 可以降低二氧化碳的排放量甚至实现零排放, 所以得到各国的重视而迅速发展。但是电池成本仍然较高, 动力电池的性能和价格是电驱动汽车发展的主要“瓶颈”[1]

。磷酸铁锂(LiFePO 4)电池因其寿命长、安全性能好、成本低等优点成为电动汽车的理想动力源[2-8]。

随着电动汽车的发展, 电池管理系统(BMS)也得到了广泛应用。为了充分发挥电池系统的动力性能、提高其使用的安全性、防止电池过充和过放, 延

长电池的使用寿命、优化驾驶和提高电动汽车的使

用性能, BMS 系统就要对电池的荷电状态即SOC (State-Of-Charge)进行准确估算。SOC 是用来描述电池使用过程中可充入和放出容量的重要参数。

2 问题的提出

电池的SOC 和很多因素相关(如温度、前一时刻充放电状态、极化效应、电池寿命等), 而且具有很强的非线性, 给SOC 实时在线估算带来很大的困难。目前电池SOC 估算策略主要有: 开路电压法、安时计量法、人工神经网络法、卡尔曼滤波法等[9]。

开路电压法的基本原理是将电池充分静置, 使电池端电压恢复至开路电压, 静置时间一般在1小

·770 ·电子测量与仪器学报第24卷

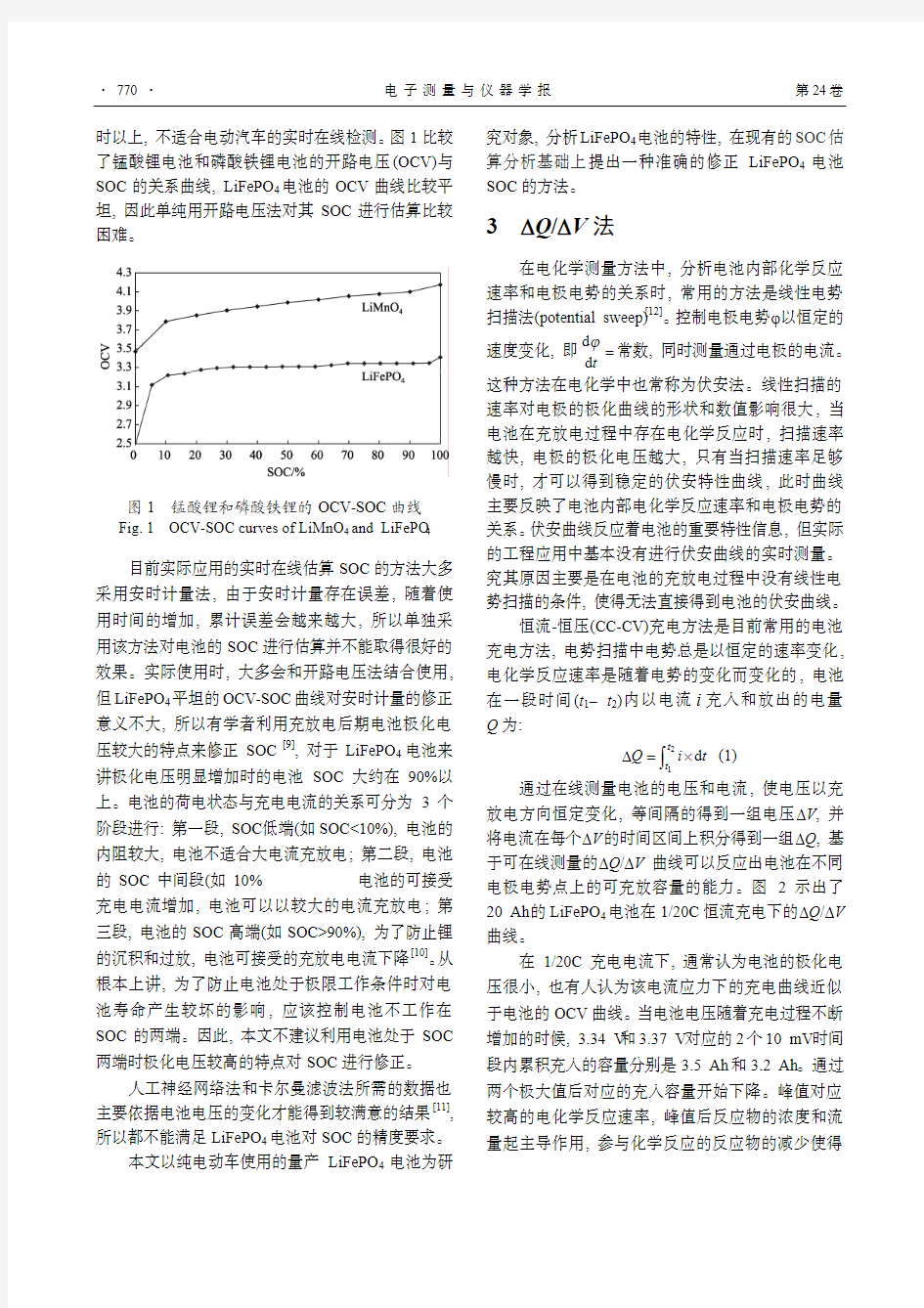

时以上, 不适合电动汽车的实时在线检测。图1比较了锰酸锂电池和磷酸铁锂电池的开路电压(OCV)与SOC的关系曲线, LiFePO4电池的OCV曲线比较平坦, 因此单纯用开路电压法对其SOC进行估算比较困难。

图1 锰酸锂和磷酸铁锂的OCV-SOC曲线

Fig. 1 OCV-SOC curves of LiMnO4 and LiFePO4

目前实际应用的实时在线估算SOC的方法大多采用安时计量法, 由于安时计量存在误差, 随着使用时间的增加, 累计误差会越来越大, 所以单独采用该方法对电池的SOC进行估算并不能取得很好的效果。实际使用时, 大多会和开路电压法结合使用, 但LiFePO4平坦的OCV-SOC曲线对安时计量的修正意义不大, 所以有学者利用充放电后期电池极化电压较大的特点来修正SOC [9], 对于LiFePO4电池来讲极化电压明显增加时的电池SOC大约在90%以上。电池的荷电状态与充电电流的关系可分为3个阶段进行: 第一段, SOC低端(如SOC<10%), 电池的内阻较大, 电池不适合大电流充放电; 第二段, 电池的SOC中间段(如10%

人工神经网络法和卡尔曼滤波法所需的数据也主要依据电池电压的变化才能得到较满意的结果[11], 所以都不能满足LiFePO4电池对SOC的精度要求。

本文以纯电动车使用的量产LiFePO4电池为研究对象, 分析LiFePO4电池的特性, 在现有的SOC估

算分析基础上提出一种准确的修正LiFePO4电池

SOC的方法。

3?Q/?V法

在电化学测量方法中, 分析电池内部化学反应

速率和电极电势的关系时, 常用的方法是线性电势

扫描法(potential sweep)[12]。控制电极电势?以恒定的

速度变化, 即

d

d t

?

=常数, 同时测量通过电极的电流。

这种方法在电化学中也常称为伏安法。线性扫描的

速率对电极的极化曲线的形状和数值影响很大, 当

电池在充放电过程中存在电化学反应时, 扫描速率

越快, 电极的极化电压越大, 只有当扫描速率足够

慢时, 才可以得到稳定的伏安特性曲线, 此时曲线

主要反映了电池内部电化学反应速率和电极电势的

关系。伏安曲线反应着电池的重要特性信息, 但实际

的工程应用中基本没有进行伏安曲线的实时测量。

究其原因主要是在电池的充放电过程中没有线性电

势扫描的条件, 使得无法直接得到电池的伏安曲线。

恒流-恒压(CC-CV)充电方法是目前常用的电池

充电方法, 电势扫描中电势总是以恒定的速率变化,

电化学反应速率是随着电势的变化而变化的, 电池

在一段时间(t1?t2)内以电流i充入和放出的电量

Q为:

2

1

d

t

t

Q i t

?=×

∫ (1) 通过在线测量电池的电压和电流, 使电压以充

放电方向恒定变化, 等间隔的得到一组电压?V, 并

将电流在每个?V的时间区间上积分得到一组?Q, 基

于可在线测量的?Q/?V曲线可以反应出电池在不同

电极电势点上的可充放容量的能力。图2示出了

20 Ah的LiFePO4电池在1/20C恒流充电下的?Q/?V

曲线。

在1/20C充电电流下, 通常认为电池的极化电

压很小, 也有人认为该电流应力下的充电曲线近似

于电池的OCV曲线。当电池电压随着充电过程不断

增加的时候, 3.34 V和3.37 V对应的2个10 mV时间

段内累积充入的容量分别是3.5 Ah和3.2 Ah。通过

两个极大值后对应的充入容量开始下降。峰值对应

较高的电化学反应速率, 峰值后反应物的浓度和流

量起主导作用, 参与化学反应的反应物的减少使得

第8期 磷酸铁锂电池SOC 估算方法研究 · 771 ·

对应电压区间的充入容量减少。

图2 LiFePO 4电池在1/20C 恒流充电的?Q /?V 曲线

Fig. 2 ?Q /?V curve of LiFePO 4 charged at 1/20C

4 利用峰值?Q 修正SOC

锂离子电池是一个复杂的系统, 从外特性上观察充放电的最大允许电流(I )与电池容量(Q )、温度(T )、电池的荷电状态(SOC )、电池的老化程度(SOH )以及电池的一致性(EQ )有重要关系[13], 且表现出较

强的非线性, 表示为: (,,,,)I f Q T SOC SOH EQ = (2) 从内部电化学角度分析, 充入和放出的容量对应着

锂离子的在负极的嵌入和脱出。对应着电压递增的充入容量的速率变化反应了电池系统本身氧化还原过程的速率变化。

LiFePO 4电池的电压平台就是由正极的FePO 4-LiFePO 4相态变化和负极锂离子嵌入脱出共同作用形成的[14]。下面针对 LiFePO 4电池的两个氧化还原峰来分析充放电电流倍率、电池老化对电池的SOC 修正的影响。 4.1 充放电电流倍率

从充电电流大小来衡量电池性能是不恰当的, 容量大的电池的充电电流会增加。图3所示20Ah 的单体电池在1 C 、1/2 C 、1/3 C 和1/5 C 倍率下的充电曲线。

电池实际可以在线测量到的电压是电池的两个极柱上的外电压(U O )。

电池的外电压等于电池的开路电压(OCV )加上电池的欧姆压降(U R )以及电池的极化电压(U P )。

不同充电倍率会导致电池的U R 不同, 电池对电流应力的接收能力的不同也会使U P 不同。在需要修正SOC 的情况下, 依靠电池电压曲线是不实际的。

图3 不同充电倍率下的电池电压曲线 Fig. 3 Charge curves at different charge rates

当电池充放电电流为0, 并且静置足够长的时间之后, 电池的U R 和U P 都为0, 那么电池的开路电压OCV 就等于电池的端电压U O 。但是根据OCV-SOC 曲线也不能准确修正LiFePO 4电池SOC 。

图4描述的是不同倍率的?SOC /?V 曲线, 为了更加直观的反应出充入容量的变化速率, 将纵轴以

电池SOC 的变化值表示。

图4 不同充电倍率下的?SOC/?V 曲线

Fig. 4 ?SOC/?V curves at different charge rates

4个倍率对应的SOC 随电压变化的峰值曲线都有自己的密度和峰值位置, 它们反应了不同充电倍率下, 电池内部的化学反应的过程, 描述了不同充电倍率下电池在不同电压点处的电流接受能力。从图4中可以观察到: 1) 1/2C 、1/3C 和1/5C 倍率下有较明显的2个峰值位置出现, 类似于图2所示的特性曲线; 2) 1C 、1/2C 、1/3C 和1/5C 倍率的峰值位置对应电压值依次偏大; 3) 电池的容量集中在2个峰值附近充入, 峰值对应电压处在电池的电压平

·772 ·电子测量与仪器学报第24卷

台上。

电池的欧姆压降和极化电压主要受到电流倍率的影响, 不考虑极化电压的累积, 相同的SOC处电流倍率越大, 其U R和U P均较大。将图4的横坐标更改为电池的SOC值, 得出图5。

图5 不同充电倍率下的?SOC/SOC曲线Fig. 5 ?SOC/SOC curves at different charge rates

图5所示的数据点依然是按照电压每隔10 mV 选取, SOC通过精确校准过的安时积分得出。可以观察到1/2C 、1/3C 和1/5C充电倍率下的峰值对应的SOC点为50%和85%。结合图3可以看出1 C倍率下电池的欧姆压降和极化电压较大, 同时在恒流充电的过程中, 电池内阻随SOC变化而变化不大, 即U R变化不大, 所以图4和图5中1 C倍率的第2个峰值消失的原因主要是极化电压的变化, 导致相同的电压变化率下很难观察出较高的充入容量值。另外通常的能量型电池充电倍率为1 C以下, 因此主要分析电池在正常充电倍率条件下的特征。

不同放电倍率下的?SOC/SOC曲线如图6所示。可以观察到1/2 C、1/3 C 和1/5 C放电倍率下的峰值

图6 不同放电倍率下的ΔSOC/SOC曲线Fig. 6 ?SOC/SOC curves at different discharge rates 对应的SOC点为80%和55%。但是由于放电电流在实际应用中不容易稳定, 工况比较复杂, 带来的U R和U P的变化较难消除, 会导致得到的?V值包含较大误差。影响?Q/?V曲线峰值的修正SOC的准确性。

如果将BMS系统在线测量充电过程得到的电池电压, 去除内阻和极化的影响, 描绘得到的?Q/?V 曲线应该与图2完全一致。也就表明不同倍率下得到的?Q/?V曲线的峰值对应的SOC值可以作为电池SOC准确修正的条件。尤其在LiFePO4电池电压平台很平的条件下, 峰值幅度表现的更加明显。

4.2电池老化

电池的老化主要考虑电池的容量衰退和电池的内阻的增加。国内外对于锂离子电池的容量衰退机制和内阻的增加原因有相关的研究, 其中对于容量的下降, 通常认为是在充放电过程中发生了不可逆的化学反应导致参与反应的锂离子损失; 对于电池内阻的增加, 通常认为是电池的内部结构钝化, 如SEI膜的增厚, 正负极结构的改变。

当电池老化以后, 开路电压法和安时积分法的适用范围没有改变, 但是对于人工神经网络法和卡尔曼滤波法影响较大, 因为所建立的电池模型的参数已经随着老化而改变, 尤其是成组应用的电池的不一致性导致的老化轨迹的不同, 使得模型的适用性降低, 如神经网络需要重新训练, 卡尔曼算法依据的模型的参数需要改变。电池老化后的SOC的修正对于完善BMS的管理和延长成组电池的寿命有重要意义。

由于?Q/?V曲线反应的是电池内部电化学的特性, 电动汽车通常规定电池容量低于额定容量的80%认为电池寿命终止。此时, 电池内部主要的化学反应取决于反应物的浓度和电池系统内部的结构。图7描述了LiFePO4电池在DOD为100%的工作区间上循环200次后的?SOC/SOC特性, 其容量衰退到额定容量的95%。

200次循环后, 被测试电池的容量保持能力有所下降, 内部结构也有所变化, 容量的增加集中在了第一个峰对应的SOC值处。与新电池时比较发现, 第二个峰对应的充入容量明显减少, 这表明电池石墨负极的锂离子嵌入能力下降, 电流接受能力降低, 极化电压增大以及寿命下降[15]。

第8期磷酸铁锂电池SOC估算方法研究·773 ·

图7 老化前后?SOC/SOC曲线的比较Fig. 7 ?SOC/SOC curves at different aging stages

4.3修正电池SOC

BMS系统实时采集电池单体的电压、电流, 并通过分析阶跃电流信号的电压变化计算得到电池内阻。消除欧姆压降U R的影响有助于得出变电流等优化充电方法下的电压变化值?V(恒流充电没有影响), 然后等间隔(例如每10mV)取得对应区间的安时积分值?Q。数学上判断?Q/?V曲线的极值需要对曲线的函数求一阶导数, 实际使用中我们发现两个极大值所处的电压均有一定范围。将电池从较低SOC点开始充电并记录充电过程的一组?Q值, 通过简单的数据处理得到符合要求的两个极大值(特殊的, 在1C 等极化严重的充电倍率下时仅一个极大值)。对照峰值点出现时的电压值, 判断是否是第一个峰值点位置并给予记录, 当两次或多次充电过程的峰值点记录相同且与BMS记录的SOC值相差8%以上(通常电动汽车要求SOC精度8%左右), 执行电池SOC的修正操作, 记录修正事件以便调试分析。

5结论

针对北京市纯电动环卫车规模应用磷酸铁锂(LiFePO4)电池后遇到的电池SOC估算精度很低的问题, 提供了不同充电倍率、不同老化程度下可靠和准确的单体SOC分析方法, 数据处理较人工神经网络和卡尔曼滤波等方法有较大优势。通过?Q/?V曲线进行电池的SOC估算, 可为目前基于开路电压的均衡提供更为准确的判断条件(SOC等于50%的第一个峰值), 从而有效解决电池组的在线均衡问题, 减小极限工作条件下对电池寿命的影响。同时准确快速的SOC估算为今后智能电池系统的管理控制策略提供依据。

参考文献:

[1]王秉刚. 2010高技术发展报告[R]. 北京: 中国科学院,

2010: 266-272.

WANG B G. 2010 High technology development re-

port[R]. Beijing: Chinese Academy of Sciences, 2010:

266-272.

[2]赵淑红, 吴锋, 王子冬. 磷酸铁锂动力电池工况循环

性能研究[J]. 电子元件与材料, 2009, 28(11): 43-47.

ZHAO SH H, WU F, WANG Z D. Study on operating

mode cycle performance or lithium ion power battery

with natural graphite and LiFePO4[J]. Electronic Com-

ponents and Materials, 2009, 28(11): 43-47.

[3]张宾, 林成涛, 陈全世. 电动汽车用LiFePO4/C锂离子

蓄电池性能[J]. 电源技术, 2008, 32(2): 95-98.

ZHANG B, LIN CH T, CHEN Q SH. Performance of

LiFePO4/C Li-ion battery for electric vehicle[J]. Chinese

Journal of Power Sources, 2008, 32(2): 95-98.

[4]王治华, 殷承良. 电动汽车用LiFePO4锂离子电池安

全性分析[J]. 电池工业, 2008,13(3): 169-172.

WANG ZH H, YIN CH L. Safety performance analysis

of LiFePO4 Li-ion batteries for electric vehicles[J]. Chi-

nese Battery Industry, 2008, 13(3): 169-172.

[5]张宾. 电动汽车用动力锂离子电池的电压特性[J]. 电

池工业, 2009,14(6):398-403.

ZHANG B. Voltage characteristics of Li-ion power bat-

tery for EVs[J]. Chinese Battery Industry, 2009, 14(6):

398-403.

[6]张宾. 电动汽车用磷酸铁锂离子电池的PNGV模型分

析[J]. 电源技术, 2009,33(5): 417-421.

ZHANG B. PNGV model analysis of LiFePO4 Li-ion

battery for electric vehicle[J]. Chinese Journal of Power

Sources, 2009, 33(5): 417-421.

[7]华宁. 锂离子蓄电池正极材料LiFePO4研究进展[J].

电子元件与材料, 2007, 26(12): 1-4.

HUA N. Research progress in Lithiumion phosphate as

cathode material[J]. Electronic Components and Materi-

als, 2007, 26(12): 1-4.

[8]赵新兵, 谢健. 新型锂离子电池正极材料LiFePO4的

研究进展[J]. 机械工程学报, 2007, 43(1): 69-76.

ZHAO X B, XIE J. Recent development of LiFePO4

cathode materials for Lithium-ion batteries[J]. Chinese

Journal of Mechanical Engineering, 2007, 43(1): 69-76.

[9]张金灵. 电动汽车智能电池系统的研究[D]. 北京: 北

京交通大学, 2010.

·774 ·电子测量与仪器学报第24卷

ZHANG J L. Research on smart battery system in EV[D].

Beijing: Beijing Jiaotong University, 2010.

[10]文锋. 纯电动汽车用锂离子电池组管理技术基础问题

研究[D]. 北京:北京交通大学, 2010.

WEN F. Study on basic issues of the Li-ion battery pack

management technology for pure electric vehi-

cles[D].Beijing:Beijing Jiaotong University, 2010.

[11]孙丙香. 混合动力汽车用镍氢电池组管理系统研究

[D]. 北京: 中国科学院电工研究所, 2009.

SUN B X. Study on NiMH battery management system for hybrid electric vehicles[D]. Beijing: Institute of Elec-

trical Engineering. Chniese Academy of Sciences, 2009.

[12]胡会利, 李宁. 电化学测量[M]. 北京: 国防工业出版

社, 2007.

HU H L, LI N.Electrochemical measurement[M]. Bei-

jing: National Defense Industry Press,2007.

[13]文锋. 电动汽车用锂离子电池组充电方法[J]. 汽车工

程, 2008, 30(9): 792-795.

WEN F. Charging method for Li-ion battery pack in

electric vehicles[J]. Automotive Engineering, 2008,

30(9): 792-795.

[14]MATTHIEU D, LIAW B Y. Identify capacity fading

mechanism in a commercial LiFePO4 cell [J]. Journal of

Power Sources, 2009,194: 541-549.

[15]郭鹤桐, 姚素薇. 基础电化学及其测量[M]. 北京:化

学工业出版社, 2009.

[16]GUO H T, YAO S W.The basis of electrochemical

measurement[M]. Beijing: Chemical Industry Press, 2009.

作者简介:

时玮:1984年出生, 分别于2006年和2008年获得北京交通大学学士和硕士学位, 现为北京交通大学博士生, 主要研究方向为汽车电子和测控技术。

E-mail: 06121679@https://www.doczj.com/doc/a1551126.html,

Shi Wei: born in 1984, received BS and MS from Beijing Jiaotong University in 2006 and 2008, respectively. Now he is PhD candidate of Beijing Jiaotong University. His research in-terests include automotive electronic, measurement and control.

泰克公司为Videotron提供视频内容监视解决方案加拿大电信运营商采用Sentry以确保其用户具有最佳观看体验

泰克公司宣布, 综合性大型电信公司Videotron 已采用泰克Sentry?数字内容监视解决方案, Sentry 是泰克公司最近收购的Mixed Signals公司的产品。Videotron的业务包括有线电视、交互媒体的开发以及互联网存取、有线电话和电话等。Videotron采用Sentry?数字内容监视解决方案用于为其客户提供性能优异的观看体验。

Videotron公司在对当前市场上竞争的多种解决方案进行广泛评估后, 最终决定采用泰克公司的Sentry解决方案。Sentry能够完美地监测Videotron 公司提供的视频业务质量和数据轮播传送质量, 并且能够在给用户带来影响之前发现和诊断可能损害用户收看体验的各种问题。Sentry采用了革新的技术, 例如先进的深层包插入功能, 它能够通过网络直至各个故障点, 连续深入到所有的视频节目流的IP层和MPEG层中, 检测出所有的视频和音频错误。Videotron公司选择Sentry的另一重要原因是Sentry 具有独特的Tru2way?监测功能, 它能够极大地简化经由Tru2way和其它数据轮播向机顶盒传送的数据。

“我们选择泰克公司的Sentry, 用于确保我们的用户从Videotron提供的节目中能够始终得到他们期待的优异图像和声音质量, ” Videotron公司数字视频开发部门高级主管Alain Boissonnault说, “随着Videotron的发展, 我们还将不断地增加更多的HD 节目和其它高级业务, 这样出现音视频错误的机率也会随之增多, 有了Sentry, 我们就能够对我们的内容进行全面的监视, 以捕捉和迅速校正所检测出的错误, 使故障降低到最低限度。”

随着Videotron公司测试的完成, 该公司将从今年夏天开始, 首先将Sentry部署到他们在蒙特利尔的主前端上。这样, Videotron公司可以在主前端上利用Sentry监测前端的所有节目, 而后再将节目送往分配网络。采用这种方式, Videotron公司除了可以在前端已经接收到的节目中查验出存在的视频和音频错误, 还能识别出在节目编排、复用、码率整形等其它在分发给用户之前所做的处理中所引入的错误。

低温磷酸铁锂电池测试方法及检测标准 1.电池测试方法 1.1蓄电池充电 在20℃士5℃条件下,蓄电池以1I 3 (A)电流放电,至蓄电池电压达到2.0 V,静置 1h,然后在20℃±5℃条件下以1I 3 (A)恒流充电,至蓄电池电压达3.65V时转恒 压充电,至充电电流降至0.1I 3 时停止充电。充电后静置lh。 1.2 20℃放电容量 a) 蓄电池按1.1方法充电。 b) 蓄电池在20℃士5℃下以1I 3 (A)电流放电,直到放电终止电压2.0V 。 c) 用1I 3 (A)的电流值和放电时间数据计算容量(以A.h计)。 d) 如果计算值低于规定值,则可以重复a)一c)步骤直至大于或等于规定值,允许5次。 1.3 -20℃放电容量 a) 蓄电池按1.1方法充电。 b) 蓄电池在-20℃士2℃下储存20h。 c) 蓄电池在-20℃士2℃下以1I 3 (A)电流放电,直到放电终止电压2.0V。 d) 用c)电流值和放电时间数据计算容量(以A.h计),并表达为20℃放电容量的百分数。 1.4 -40℃放电容量 a) 蓄电池按1.1方法充电。 b) 蓄电池在-40℃士2℃下储存20h。 c) 蓄电池在-40℃士2℃下以1I 3 (A)电流放电,直到放电终止电压2.0V。 d) 用c)电流值和放电时间数据计算容量(以A.h计),并表达为20℃放电容量的百分数。 备注:1I 3— 3h率放电电流,其数值等于C 3 /3。 C 3 — 3 h率额定容量(Ah)。 1.5 高温荷电保持与容量恢复能力: a) 蓄电池按1.1方法充电。 b) 蓄电池在60℃士2℃下储存7day。 c) 蓄电池在20℃士5℃下恢复5h后,以1I 3 (A)电流放电,直到放电终止电压2.OV d) 用 c)的电流值和放电时间数据计算容量(以A.h计),荷电保持能力可以表达为额定容量的百分数。 e) 蓄电池再按1.1方法充电。 f) 蓄电池在20℃士5℃下以11 3 (A )电流放电,直到放电终止电压2.0V 。

磷酸铁锂材料的制备方法主要有: (1)高温固相法:J.Barker等就磷酸盐正极材料申请了专利,主要采用固相合成法。以碳酸锂、氢氧化锂等为锂源,草酸亚铁、乙二酸亚铁,氧化铁和磷酸铁等为铁源,磷酸根主要来源于磷酸二氢铵等。典型的工艺流程为:将原料球磨干燥后,在马弗炉或管式炉内于惰性或者还原气氛中,以一定的升温加速加热到某一温度,反应一段时间后冷却。高温固相法的优点是工艺简单、易实现产业化,但产物粒径不易控制、分布不均匀,形貌也不规则,并且在合成过程中需要使用惰性气体保护。 (2)碳热还原法:这种方法是高温固相法的改进,直接以铁的高价氧化物如Fe 2O 3 、LiH 2 PO 4 和碳粉为原料,以化学计量比混合,在箱式烧结炉氩气气氛中于70 0℃烧结一段时间,之后自然冷却到室温。采用该方法做成的实验电池首次充放电容量为151mAh/g。该方法目前有少数几家企业在应用,由于该法的生产过程较为简单可控,且采用一次烧结,所以它为LiFePO 4 走向工业化提供了另一条途径。但该法制备的材料较传统的高温固相法容量表现和倍率性能方面偏低。 (3)水热合成法:S.F.Yang等用Na 2HPO 4 和FeCL 3 合成FePO 4 .2H 2 O,然后与CH 3 C OOLi通过水热法合成LiFePO 4 。与高温固相法比较,水热法合成的温度较低,约 150度~200度,反应时间也仅为固相反应的1/5左右,并且可以直接得到磷酸铁锂,不需要惰性气体,产物晶粒较小、物相均一等优点,尤其适合于高倍率放电领域,但该种合成方法容易在形成橄榄石结构中发生Fe错位现象,影响电化学性能,且水热法需要耐高温高压设备,工业化生产的困难要大一些。据称Pho stech的P 2 粉末便采用该类工艺生产。 (4)液相共沉淀法:该法原料分散均匀,前躯体可以在低温条件下合成。将Li OH加入到(NH 4) 2 Fe(SO 4 ) 3 .6H 2 O与H 3 PO 4 的混合溶液中,得到共沉淀物,过滤 洗涤后,在惰性气氛下进行热处理,可以得到LiFePO 4 。产物表现出较好的循环稳定性。日本企业采用这一技术路线,但因专利问题目前尚未大规模应用。(5)雾化热解法:雾化热解法主要用来合成前躯体。将原料和分散剂在高速搅拌下形成浆状物,然后在雾化干燥设备内进行热解反应,得到前躯体,灼烧后得到产品。 (6)氧化-还原法: 该法能得到电化学优良的纳米级的磷酸铁锂粉体,但其工艺很复杂,不能大量生产,只适合实验室研究。

磷酸铁锂电池充电器CN3059 磷酸铁锂电池是一种用磷酸铁锂(LiFePO4)材料作电池正极、用石墨作电池负极的新型锂离子电池。关于该电池的详细介绍请参看本刊9期磷酸铁锂动力电池一文。 磷酸铁锂电池的标称电压是3.2V、终止充电电压是3.6±0.05V、终止放电电压是2.0V。该电池与锂离子电池一样要求恒流、恒压充电,充电率范围是0.2~1C。 上海如韵电子有限公司在自主开发出单节锂电子充电器芯片CN3052及CN3056后,2007年又开发出性能更好的单节磷酸铁锂充电器芯片CN3058及CN3059,满足了市场的需求。本文将介绍CN3059。 特点与应用 CN3059是一种对单节磷酸铁锂电池进行恒流、恒压充电的充电器IC。用该IC 组成的充电器主要特点:充电电流可由一外设电阻RISET设定,最大充电电流可达1A;输入电压4~6V,可采用USB接口或4.5~6V输出电压(输出电流1000~1500mA)的AC/DC适配器供电;充电器电路简单、外围元器件少、成本低;对过放电(电池电压<2.0V)的电池有小电流预充电模式;内部有功率器理电路,若芯片的结温超过115℃时能自动降低充电电流作过热保护,使用户可设置较大的充电电流,以提高充电效率;有两个LED分别作充电状态指示及充电结束指示;有输入电压过低(<3.61V)时的输出锁存功能、自动再充电功能、电池温度监测功能;采用小尺寸、散热增强性的10引脚DFN封装;充电温度范围0~45℃或0~65℃(由充电电池参数决定)。 CN3059是磷酸铁锂电池的专用充电器IC,但它还有一个独特的特点:外设一个电阻RVSET,它可以增加恒压充电的输出电压。利用这个独特的特点,可以组成简易的3节镍氢电池充电器及4V铅酸电池充电器或锂离子电池充电器。 由CN3059组成的充电器适合充 0.5~4Ah的磷酸铁锂电池。其应用领域:矿灯、LED应急灯、警示灯;车模、船模、航模及电动玩具;在照相机中,用3.2V磷酸铁锂电池替代一次性3V锂电池(型号为CR123A),其外廓尺寸相同;通信装置;小型医疗仪器及野外测试仪器;小型电动工具等。另外,可采用CN3059组成充3节镍氢电池及4V铅酸电池的充电器等。 封装、引脚排列及功能 CN3059采用散热增强型10引脚小尺寸DFN封装,其引脚排列如图1所示,各引脚功能如表1所示。

磷酸铁锂电池直流内阻 测定精编 Document number:WTT-LKK-GBB-08921-EIGG-22986

LiFePO4/C锂离子电池直流内阻测试研究 摘要:研究了圆柱形动力磷酸铁锂锂离子电池在不同电流、不同测试持续时间下的直流内阻。分析了电池SOC、充电电流和放电电流、持续时间以及电流和时间的交互作用对电池直流内阻的影响。研究表明,测试电流和持续时间对电池的直流内阻影响比较大,在30~80%SOC范围内相同测试条件下电池的直流内阻变化不大;放电测试条件下的直流内阻略高于充电测试条件下的直流内阻;在0~10s 内,电池的直流内阻测试值与测试时间呈线性变化关系;容量型电池与功率型电池的直流内阻变化规律相同。 关键词:直流内阻,磷酸铁锂,锂离子电池,动力电池,测试方法 Study on the DC internal resistance of LiFePO4/C Li- ion battery Abstract: DC internal resistance of battery is an essential parameter for designing vehicle auxiliary system and battery pack. The effects of current, time, SOC on DC internal resistance of LiFePO4/C Li-ion battery were tested and analyzed respectively. The research shows that the DC internal resistance is similar at 30~80% SOC on the same test methods, the DC internal resistance with

磷酸铁锂正极材料制备方法比较 A.固相法 一.高温固相法 1.流程:传统的高温固相合成法一般以亚铁盐(草酸亚铁,醋酸铁,磷酸亚铁等),磷酸盐(磷酸氢二铵,磷酸二氢铵),锂盐(碳酸锂,氢氧化锂,醋酸锂及磷酸锂等)为原料,按LiFePO4分子式的原子比进行配料,在保护气氛(氮气、氩气或它们与氢气的混合气体)中一步、二步或三步加热,冷却后可得LiFePO4粉体材料。 例1:C.H.Mi等采用一:步加热法得到包覆碳的LiFePO4,其在30℃,0.1 C 倍率下的初始放电容量达到160 mAh·g-1;例2:S.S.Zhang等采用二步加热法,以FeC:2O4·2H2O和LiH2PO4为原料,在氮气保护下先于350~380℃加热5 h形成前驱体,再在800℃下进行高温热处理,成功制备了LiFePO4/C复合材料,产物在0.02 C倍率下的放电容量为159 mAh·g-1;例3:A.S.Andersson等采用三步加热法,将由:Li2CO3、FeC2O4·2H2O 和(NH4)2HPO4组成的前驱体先在真空电炉中于300℃下预热分解,再在氮气保护下先于450℃加热10 h,再于800℃烧结36 h,产物在放电电流密度为2.3 mA·g-1时放电,室温初始放电容量在136 mAh·g-1左右;例4:Padhi等以Li2CO3,Fe(CH3COO)2,NH4H2PO4为原料,采用二步法合成了LiFePO4正极材料,其首次放电容量达110 mA·h /g;T akahashi 等以LiOH·H2O, FeC2O4·2H2O,(NH4)2HPO4为原料,在675、725、800℃下,制备出具有不同放电性能的产品,结果表明,低温条件下合成的产品放电容量较大;例5:韩国的Ho Chul Shin、Ho Jang等以碳酸锂、草酸亚铁、磷酸二氢铵为原料,添加5wt%的乙炔黑为碳源、以At+5%H2为保护气氛,在700℃下煅烧合成10h,得到碳包覆的LiFePO4材料。经检测表明,用该工艺合成的LiFePO4制备的电池放电平台在3·4-3·5V之间,0·05C首次放电比容量为150mA·h/g;例6:高飞、唐致远等以醋酸锂、草酸亚铁、磷酸二氢铵为原料,聚乙烯醇为碳源。混料球磨所得粒径细小,分布的悬浊液。然后将悬浊液采用喷雾干燥的方法制得LiFePO4前驱体,再通过高温煅烧合成LiFePO4/C正极材料,首次放电比容量最为139·4mA·h/g,并具有良好的循环性能,经10C循环50次后,比容量仅下降0·15%;例7:赵新兵、周鑫等以氢氧化锂、磷酸铁、氟化锂为原料,,聚丙烯为碳源,先在500℃下预烧,再在700℃下煅烧合成具有F掺杂的LiFePO酒精为球磨介质4/C材料,电化学测试结果表明,LiFePO3·98F0·02/C 具有最佳放电特性,在1C倍率充放电下比容量为146mA·h/g。 2.优点:工艺简单、易实现产业化 3.缺点:颗粒不均匀;晶形无规则;粒径分布范围广;实验周期长;难以控制产物的批次稳定性;在烧结过程中需要耗费大量的惰性气体来防止亚铁离子的氧化;所生产的LiFePO4粉末导电性能不好,需要添加导电剂增强其导电性能 4.改性:添加导电剂(多用蔗糖,乙炔黑,聚乙烯醇,聚丙烯等碳源)增强其导电性能二.碳热还原法 1.流程:碳热还原法也是高温固相法中的一种,是比较容易工业化的合成方法,多数以氧化铁或磷酸铁做为铁源,配以磷酸二氢锂以及蔗糖等碳源,均匀混合后,在高温和氩气或氮气保护下焙烧,碳将三价铁还原为二价铁,也就是通过碳热还原法合成磷酸铁锂。 例1: 杨绍斌等以正磷酸铁为铁源,以葡萄糖、乙炔黑为碳源,采用碳热还原法合成橄榄石型磷酸铁锂。研究发现:双碳复合掺杂样品电性能最高为148.5 mAh/g,倍率放电性能仍具有优势,10 C时容量保持率为88.1%;例2:Mich等以分析纯的FePO4和LiOH为原料,聚丙烯为还原剂,合成的材料在0.1 C及0.5 C倍率下首次放电比容量分别为160 mAh/g 和146.5 mAh/g;例3:P.P.Prosini 等以(NH4)2Fe(SO4)2和NH4H2PO4为原料首先合成FePO4,然后用LiI还原Fe3+,并在还原性气氛下(Ar:H2=95:5)于550℃加热1 h后合成了最终样品,其在0.1C倍率下的室温

磷酸铁锂电池及充电器原理结构 ?随着科学技术的发展及电化学材料及工艺技术的进步,人们不断地研究、开发出新型电池材料及新型电池。继镍镉、镍氢可充电电池之后,在1991年开发出可充电的锂离子电池,1995年又推出性能更好的聚合物锂电池,到2002年后,新型磷酸铁锂电池又问世。 2),另外还有少数采用氧化锰锂(LiMn2O4)及氧化镍锂(LiNiO2)作正极材料。新型磷酸铁锂电池是一种用磷酸铁锂(LiFePO4)作电池正极,用石墨作负极的锂离子电池。它的工作原理与锂离子电池完全相同,是锂离子电池家族中的新成员。 4电池。 4电池应是最便宜的。另外它具有放电平台特别平坦、能用大放电率放电(5~10C)、特别安全(不会因过充电、过放电、甚至短路时发生燃烧或爆炸)、循环寿命长、对环境无污染等特点,作为大电流输出的动力电池,它的性能是最佳的。 4正极材料,有一些工厂已小批量生产各种不同容量的LiFePO4电池(容量从几百mAh到几百Ah)。由于生产时间不长、产量不大,还是初创阶段,因此目前在价格上比同样容量的锂离子电池还贵,但是还供不应求,经常发生缺货。这种现象将在1~2年内得到改进。到那时LiFePO4电池的价格更齐全、质量进一步提高,价格也更便宜,应用将更广泛。 1. LiFePO4电池主要特点 4电池可在2~10C放电率范围长期工作,甚至于在10秒短时间内可达20C的放电率。采用LiFePO4电池作为动力的汽车有极好的加速性能、用作电动工具手电钻电源时则有高的钻孔速度,并能对硬度较大的材料进行钻孔。 4电池在不同放电率时的放电特性如图1所示。 图1 图2 4电池的放电特性是极好的; 4电池作循环寿命试验,其结果是:锂离子动力电池做了300个循环后,其放电容量已降到85%;而LiFe PO4电池做了500个循环后,其放电容量还大于95%。 4电池做了300个循环放电容量还大于80%。

LiFePO /C锂离子电池直流内阻测试研究 4 摘要:研究了圆柱形动力磷酸铁锂锂离子电池在不同电流、不同测试持续时间下的直流内阻。分析了电池SOC、充电电流和放电电流、持续时间以及电流和时间的交互作用对电池直流内阻的影响。研究表明,测试电流和持续时间对电池的直流内阻影响比较大,在30~80%SOC 范围内相同测试条件下电池的直流内阻变化不大;放电测试条件下的直流内阻略高于充电测试条件下的直流内阻;在0~10s内,电池的直流内阻测试值与测试时间呈线性变化关系;容量型电池与功率型电池的直流内阻变化规律相同。 关键词:直流内阻,磷酸铁锂,锂离子电池,动力电池,测试方法 /C Li-ion battery Study on the DC internal resistance of LiFePO 4 Abstract: DC internal resistance of battery is an essential parameter for designing vehicle auxiliary system and battery pack. The effects of current, time, SOC on DC internal resistance of LiFePO4/C Li-ion battery were tested and analyzed respectively. The research shows that the DC internal resistance is similar at 30~80% SOC on the same test methods, the DC internal resistance with discharging methods is larger than it with charging methods, and the DC internal resistance is linear with the test time in 10s at the same SOC and current. The DC internal resistance variation rules of the high energy battery are similar to the high power battery. , Li-ion battery, power battery, Keywords: DC internal resistance, LiFePO 4 test methods 内阻是评价电池性能的重要指标之一。内阻的测试包括交流内阻与直流内阻。对于单体电池,一般以交流内阻来进行评价,即通常称为欧姆内阻。但对于大型电池组应用,如电动车用电源系统来说,由于测试设备等方面的限制,不能或不方便来直接进行交流内阻的测试,一般通过直流内阻来评价电池组的特性。在实际应用中,也多用直流内阻来评价电池的健康度,进行寿命预测,以及进行系统SOC、输出/输入能力等的估计。在生产中,可以用来检测故障电池如微短路等现象。 直流内阻的测试原理是通过对电池或电池组施加较大的电流(充电或放电),持续较短时间,在电池内部还没有达到完全极化的情况下,根据施加电流前后电池的电压变化和施加的电流,计算电池的直流内阻。测试直流内阻必须选择好四个参数:电流(或采用的倍率)、脉冲时间、荷电状态(SOC)、测试环境温度。这些参数的变化对直流内阻有较大的影响。 直流内阻不仅包括了电池组的欧姆内阻部分(交流内阻部分),还部分包括了电池组的一些极化电阻。而电池的极化受电流、时间等影响比较大。目前常用的直流内阻测试方法有以下三个:(1)美国《FreedomCAR电池测试手册》中的HPPC测试方法:测试持续时间为10s,施加的放电电流为5C或更高,充电电流为放电电流的0.75。具体电流的选择根据电池的特性来制定。(2)日本JEVSD713 2003的测试方法,原来主要针对Ni/MH电池,后也应用于锂离子电池,首先建立0~100%SOC下电池的电流一电压特性曲线,分别以1C、2C、5C、10C的电流对设定SOC下的电池进行交替充电或放电,充电或放电时间分别为10s,计算电池的直流内阻。(3)我国“863”计划电动汽车重大专项《HEV用高功率锂离子动力蓄电池性能测试规范》中提出的测试方法,测试持续时间为5s,充电测试电流为3C,放电测试电流为9C。 JEVS法、HPPC法两种测试方法各有特点,JEVS法采用0~10C“系列”电流可以避免采用单一电流产生的结果偏差,其假定电池的内阻主要成分是近似恒定的欧姆阻抗,因此

正极材料调试详细工艺流程 1.原材料检验 1.1磷酸铁:纯度99.5%以上,D90粒度小于5um ;(必须有纯度、粒度及杂质含量检 测报告) 1.2碳酸锂:纯度99.5%以上,D90粒度小于5um ; 1.3蔗糖:纯度99.5%以上,D90粒度小于5um ; 1.4纯水:电导率大于10兆欧。 1.5氮气:99.999% 1.6分散剂:聚乙二醇(PEG) 2.工艺过程 2.1磷酸铁烘干除水 (1)烘房烘干工序:不锈钢匣钵装满原料磷酸铁置入烘房,调节烘房温度220±20℃,6-10小时烘干。出料转下一工序至回转炉烧结。 (2)回转炉烧结工序:回转炉升温、通氮气达到要求后,进料(来自上工序烘房的物料),调节温度540±20℃,烧结8-12小时。 2.2研磨机混料工序 正常生产时,两台研磨机同时投入运行,两台设备具体投料和操作相同(调试时一台单独运行亦可),程序如下: (1)碳酸锂研磨:称量碳酸锂13Kg、蔗糖12Kg、纯水50Kg,混合研磨1-2小时。暂停。 (2)混合研磨:在上述混合液中加入磷酸铁50Kg,纯水25Kg,混合研磨1-3小时。停机,出料转入分散机。取样测粒度。 (3)清洗:称量100Kg纯水,分3-5次清洗研磨机,洗液全部转入分散机。 2.3分散机机物料分散工序

(1)将2.2两台研磨机混合好(或者1台研磨机两次混合)的物料约500Kg(包括清洗研磨机的物料)一起转入分散机,再加入100Kg纯水,调节搅拌速度,充分搅拌分散1-2小时,等待用泵打入喷雾干燥设备。 2.4喷雾干燥工序 (1)调节喷雾干燥设备的进口温度220±20℃,出口温度110±10℃,进料速度80Kg/hr,然后,开始进料喷雾干燥,得到干燥物料。 (2)可以按照喷雾粒度大小调节固含量为15%~30%。 2.5液压机物料压块装料 分别调节液压机的压力为150吨和175吨,在模具中装入喷雾干燥好的物料,保压一定时间,压实成块状。装入匣钵转入推板炉。同时,放入几组散装样品,与压成块状的物料进行对比。 2.6推板炉烧结 先升温,通氮气,达到气氛要求100ppm以下,将匣钵推入推板炉,按升温段300-550℃,4-6小时;恒温段750℃8-10小时;降温段6-8小时进行,出料。 2.7辊压超细磨 将推板炉烧好的物料输入超细磨,调节转速,进行辊压研磨后送入超细磨进行研磨。每批取样测试粒度。 2.8筛分、包装 将研磨物料进行筛分、包装。5Kg、25Kg两种规格。 2.9检验、入库 产品检验、贴标签入库。包括:产品名称、检验人、物料批次、日期。

磷酸铁锂电池的充放电机理及释疑(通俗篇) 1.充电机理:充电时,电池的正极、负极间外接一正向电压,这个正向电压在电池的正极、负极间产生了正向电场,带电离子在电场中受力要移动,其中带正电的锂离子向负极移动,锂离子脱出正极后,正极上就多出了电子,正极上的电子则受充电电源正极吸引力向充电电源的正极移动,充电电源负极的电子受电池负极(带正电的锂离子)吸引力向电源的负极移动。这样的结果是:电源正极的锂离子在电池内部由正极流向负极,电源正极的电子由电池正极经电池外部流向电池负极,电子在导体的有序移动就产生了电流(不过物理学规定电流的方向与电子流的方向相反),其实充电的过程就是由外部电源强行将锂离子从正极拉到负极的过程,这个过程是一个纯物理过程,没有任何化学反应,充电过程中电池正极重量在减少,负极重量在增加。充了电的电池正极和负极是中性的,并不像人们想象的正极有多余的正电荷,负极有多余的电子。电池怕过冲电,过冲后果可以这样理解,随着充电的不断进行,电池正极的锂离子不断减少,由于锂离子和磷酸根离子有亲和力,减少到一定程度必须提高充电电压(增强电池内部的电场强度)才能将越来越少的锂离子拉到负极,这样将破坏正极材料和负极材料的结构和性能,对电池造成伤害,影响电池寿命。为了防止过充,设计了控制器对充电过程进行控制,充到一定程度控制器切断充电电源,结束充电过程。充电就是让电池储存能量,储存能量的数值等于充电时间对充电电压与电流乘积的积分。

2.放电机理:电池外部接上负载后,由于锂离子和磷酸根离子有亲和力,磷酸根离子吸引锂离子从电池负极向电池正极移动,移到正极的锂离子又吸引外接电路中的电子向电池正极移动,由于锂离子从电池负极向电池正极移动,负极就多了电子,多的电子通过外部导体和负载负载向正极移动,这样的结果是:电源负极的锂离子在电池内部由负极流向正极,电源负极的电子由电池负极经电池外部流向电池正极,电子在导体的移动就产生了电流,放电过程也是一个纯物理过程,没有任何化学反应,放电过程中电池正极重量在增加,负极重量在减少。放了电的电池正极和负极也是中性的。电池怕过放电,过放后果可以这样理解,随着放电的不断进行,电池负极的锂离子不断减少,当负极几乎没有锂离子了,活跃程度弱于锂离子的铜离子在便向正极移动,这样将破坏负极材料和正极材料的性能,对电池造成伤害,影响电池寿命。为了防止过放,设计了控制器对放电过程进行控制,放到一定程度控制器切断负载,结束放电。放电就是电池释放能量,释放能量的数值等于放电时间对放电电压与电流乘积的积分。 3.释疑:(1)关于电的速度:光的传播速度就是光子的移动速度,而电的传播速度是指电场的传播速度,不是电子的移动速度。导线中的电子每秒能移动几米就已经是很高的速度了。电子在导体中是排队前进的,电场的传播速度非常快,在真空中,这个速度的大小约接近于光速。“电”的传播过程大致是这样的:电路接通以前,金属导线中虽然各处都有自由电子,但导线内并无电场,整个导线处于静电平衡状态,自由电子只做无规则的热运动而没有定向运动,当然

LiFePO4组装扣式电池的流程 (1)扣式电池的规格:CR2025,CR20级别的规格都可以用,仅仅是电池壳的厚度有所区别,CR2025电池壳的厚度为2.5mm,该类电池的适用温度是-20℃—70℃。 (2)CR2025各部件的规格: 正极电池壳隔膜正极极片锂片 直径/mm20181214 (3)扣电组装过程如下: 混料:质量比—活性材料(LiFePO4):乙炔黑:PVDF=80:10:10 将称量好的活性材料和乙炔黑在研钵中研磨10min左右,同时将以质量比PVDF:NMP=1:20(如若发现NMP的量不够,可以少量滴加点)的量将PVDF溶解在NMP中进行磁力搅拌至PVDF完全溶解,然后将溶液倒入先前研磨好的活性材料和乙炔黑的粉料中继续研磨20min左右,制备得到正极浆料。 涂料:首先将Al箔平整放置在撒有酒精的光滑的桌面上,用玻璃棒将研钵中的浆料倒入Al箔上,随后用80um的涂膜器进行涂覆。随后将涂覆完的Al箔放置在真空干燥箱中先80℃干燥2h,然后110℃干燥12h。自然冷却后取出。 注:涂覆用的Al箔规格一定要小于辊压机的尺寸便于辊压。 LiFePO4极片制备:用12mm模具的压片机将干燥后的Al箔压成12mm的极片,分别称量每个极片的重量,并对应相应的电池编号,待用。 极片中活性物质质量=【极片的质量-空白Al箔的质量(5.4mg)】*80% 手套箱组装电池的过程: 先在手套箱的托盘中放置一张纸—CR2025的正极电池壳平整放于上面—用塑料镊子夹起正极极片居中放入正极壳中—将18mm的隔膜居中放置在极片上面(滴加3滴左右的电解液)—将锂片居中放置在隔膜上面(一定要居中放置,锂片的放置很重要)—放置垫片和弹片,滴加7-8滴左右的电解液—盖上负极壳,将电池壳稍微压紧,然后放入塑料袋中取出—70MPa左右的压力进行封装—放置24h 左右进行电化学性能测试。

磷酸铁锂电池充放电曲线和循环曲线我公司生产的磷酸铁锂电池以其无毒、无污染,高安全性,循环寿命长,充放电平台稳定等优点受到锂电池专家的关注。我公司所生产的LiFePO4动力电池在国内、外均处于领先水平,填补了国内、外大功率磷酸铁锂动力电池的空白,并获得多项国家专利。10C充放电1000次循环容量衰减在25%以内,充放电平台稳定,安全性能优良,可大电流充放电,完全解决了钴酸锂,锰酸锂等材料做动力型电池所存在的安全隐患和使用寿命问题。磷酸铁锂动力电池将取代铅酸、镍氢电池、钴酸锂和锰酸锂锂电池,引领汽车工业走进绿色时代。我公司生产的磷酸铁锂18650-1200mAh的电池充放电曲线和大电流循环曲线如下:

我公司生产的磷酸铁锂CR123A-500mAh的电池大电流循环曲线如下

新型磷酸铁锂动力电池 中心议题: ?磷酸铁锂电池的结构与工作原理 ?磷酸铁锂电池的放电特性及寿命 ?磷酸铁锂电池的使用特点 ?磷酸铁锂动力电池的应用状况 自锂离子电池问世以来,围绕它的研究、开发工作一直不断地进行着,上世纪90年代末又开发出锂聚合物电池,2002年后则推出磷酸铁锂动力电池。 锂离子电池内部主要由正极、负极、电解质及隔膜组成。正、负极及电解质材料不同及工艺上的差异使电池有不同的性能,并且有不同的名称。目前市场上的锂离子电池正极材料主要是氧化钴锂(LiCoO2),另外还有少数采用氧化锰锂(LiMn2O4)及氧化镍锂(LiNiO2)作正极材料的锂离子电池,一般将后两种正极材料的锂离子电池称为“锂锰电池”及“锂镍电池”。新开发的磷酸铁锂动力电池是用磷酸铁锂(LiFePO4)材料作电池正极的锂离子电池,它是锂离子电池家族的新成员。

磷酸铁锂正极材料制备方法比较 A ?固相法 一.高温固相法1.流程:传统的高温固相合成法一般以亚铁盐(草酸亚铁,醋酸铁,磷酸亚铁等),磷酸盐(磷酸氢二铵,磷酸二氢铵),锂盐(碳酸锂,氢氧化锂,醋酸锂及磷酸锂等)为原料,按LiFePO4 分子式的原子比进行配料,在保护气 氛(氮气、氩气或它们与氢气的混合气体)中一步、二步或三步加热,冷却后可得 LiFePO4 粉体材料。 例1: C.H.Mi等采用一:步加热法得到包覆碳的LiFeP04,其在30C, 0.1 C 倍率下的初始放电容量达到160 mAh - g-1 ;例2:S.S.Zhang等采用二步加热法,以FeC:2O4?2H2O和LiH2PO4为原料,在氮气保护下先于350~380C加热5 h形成前驱体,再在800E下进行高温热处理,成功制备了LiFePO4/C复合材料,产物在0.02 C倍率下的放电容量为159 mAh ? g-1;例3: A.S.Andersson等采用三步加热法, 将由:Li2CO3、FeC2O4?2H2O和(NH4)2HPO4组成的前驱体先在真空电炉中于300r下预热分解,再在氮气保护下先于450r加热10 h,再于800r烧结36 h,产物在放电 电流密度为2.3 mA- g-1时放电,室温初始放电容量在136 mAh ? g-1 左右;例 4:Padhi 等以Li2CO3,Fe(CH3COO)2,NH4H2PO4 为原料,采用二步法合成了LiFePO4正极材料,其首次放电容量达110 mA-h /g;Takahashi 等以LiOH ? H2O, FeC2O4 ? 2H2O,(NH4)2HPO4 为原料,在675、725、800r 下,制备出具有不同 放电性能的产品,结果表明,低温条件下合成的产品放电容量较大;例5:韩国的Ho Chul Shin、Ho Jang等以碳酸锂、草酸亚铁、磷酸二氢铵为原料,添加5wt%的乙炔黑为碳源、以At+5%H2为保护气氛,在700r下煅烧合成10h,得到碳包覆的LiFePO4材料。经检测表明,用该工艺合成的LiFePO4制备的电池放电平台在3 4-3 5V之间,0 ? 05C首次放电比容量为150mA ? h/g;例6: 高飞、唐致远等以醋酸锂、草酸亚铁、磷酸二氢铵为原料,聚乙烯醇为碳源。混料球磨所得粒径细小,分布的悬浊液。然后将悬浊液采用喷雾干燥的方法制得LiFePO4 前驱体,再通过高温煅烧合成LiFePO4/C 正极材料,首次放电比容量最为139 ? 4mA ? h/g,并具有良好的循环性能,经10C循环50次后,比容量仅下降0 ? 15%;例7:赵新兵、周鑫等以氢氧化锂、磷酸铁、氟化锂为原料,,聚丙烯

附件8 磷酸铁锂电池产品抽样(送样)测试要求 中国移动通信集团河南有限公司(以下简称招标人)将按照本文要求对报名供应商的磷酸铁锂电池设备进行现场抽样(送样)并委托第三方检测机构进行产品检测,具体测试项目和要求见下: 一.铁锂电池技术要求 1.铁锂电池配组方式:48V直流供电系统16只一组 2.标准环境温度:25℃±5℃ 3.充电: a.恒压限流方式 b.充电电压恒压值(补充充电):3.55V~3.6V c.浮充充电: 3.40V~3.45V d.充电电流恒流值:0.1C、0.2C、0.25C、0.55C、1C、3C可选 e.充电终止方式:恒压限流充电24h、或充电电流小于 0.005C(A)~0.05C(A) 4.放电 a.恒流方式(恒功率方式) b. 放电电流值::0.1C、0.2C、0.25C、0.55C、1C、3C可选 c.终止电压值:2.60V~2.75V 二.磷酸铁锂电池测试项目及测试要求 表1 磷酸铁锂电池测试项目及测试要求表 序 号 测试项目行标要求指标类别 1 外观(不污渍、不变形、不裂纹、不漏液) B 2 结构蓄电池的正负极端子应有明显标志。 标志应清晰 C 3 重量(kg) 蓄电池(单只)的重量。 C 4 外形尺寸(mm)长×宽×高 C 5 0.1C(A) 电流放电容量电池完全充电后,以0.1C(A)电流放电 B

至终止电压2.6V时,放出容量≥1.0C。(25℃) 6 0.25C(A) 电流放电容量电池完全充电后,以0.25C(A)电 流放电至终止电压2.6V时,放出容量 ≥0.95C。 (25℃) B 7 0.55C(A) 电流放电容量电池完全充电后,以0.55C(A)电 流放电至终止电压2.6V时,放出容量 ≥0.92C。 (25℃) B 8 1C(A)电流放电容量电池完全充电后,以1.00C(A)电 流放电至终止电压2.6V时,放出容量 ≥0.90C。 (25℃) B 9 3C(A) 电流放电容量电池完全充电后,以3.00C(A)电 流放电至终止电压2.6V时,放出容量 ≥0.85C。 (25℃) B 10 电池组各单体电池容量均衡性0.1C(A)放电时(25℃),最大容量与最小 容量差与容量平均值之比:≤3%。 B 11 电池静态开路电压均衡性完全充电后静电24h后 单体电池之间电压最大最小差应不大于 0.5V B 12 电池完全充电状态电压均衡性完全充电后再充电24h后 单体电池之间电压最大最小差应不大于 0. 5V B 13 电池静态内阻均衡性电池完全充电后,电池内阻最 高、最低值与平均值差再与平均值之 比不大于(±20%)。 C 14 电池静态电导均衡性电池完全充电后,电池电导最 高、最低值与平均值差再与平均值之 比不大于(±20%)。 C 15 电池间连接电压降 1.以0.55C(A)电流放电时,在电 池极柱根部测量两电池间的连接电 压降,应不大于5.5mV。 2. 以1C(A)电流放电时,在电池极柱根 部测量两电池间的连接电压降,应不大 于10mV。 B 16 安全高电压充电试验完全放电后电池以4.2V恒压,1C(A)限 流进行充电24h,蓄电池应无安全阀打 开、外观异常、爆炸现象,并以0.55C(A) 放电后放出正常容量 B 17 电压瞬变特性完全充电后,以3.0C(A)突然加载, 其电压跌落幅度。 C

磷酸铁锂合成工艺选择 各位LFP大牛们,以下两个生产工艺,你们更看好哪个?从原料来源、成本、生产工艺复杂度、质量控制、环保等角度考虑 (一)磷酸二氢锂+ 氧化铁红 化学反应方程式:LiH2PO4 + 0.5Fe2O3 + 0.5C --> LiFePO4 + H2O + 0.5CO (二)正磷酸铁+ 氢氧化锂 化学反应方程式:FePO4 + LiOH + 0.5C --> LiFePO4 + 0.5H2O + 0.5CO两种方案消耗的C与排出的CO等量,但方案(二)排出少一半儿的水 一的优点:成本低,容量偏低 二的优点:合成材料的电性能优良, 0.5Li2CO3+ FeC2O4·2H2O+NH4H2PO4 --> LiFePO4 + H2O + 0.5CO 不过正磷酸铁好像有结晶水? 方案1. 两个都是比较常见的原料,原料质量相对稳定,供应商也相对较多。成本分两块,原料成本该路线较低,但工艺成本该路线偏高,因为其对混料与后处理的要求更高。从产品质量上来说,该工艺路线从氧化铁到最终磷酸铁锂,经历的晶体结构变化巨大,产物的颗粒也会较大,如果后处理工艺不过关,很容易导致最终产品电化学性能不过关。 方案2. 首先,你的分析有误,常规的正磷酸铁都含几份结晶水(通常是2份)。氢氧化锂是较常见的锂盐,但吸湿性较强,可能实际使用中会有一定问题,当然,你在这里采用氢氧化锂是有道理的,固相反应更容易进行。正磷酸铁,目前国内供应商的产品,质量有待提高(主要是颗粒,纯度,铁磷比)。成本上来说,该路线的材料成本肯定高于方案1,但该路线的工艺成本相对较低,因为该工艺的后处理会相对简单。产品质量方面,煅烧过程中,磷酸铁与磷酸铁锂的结构变化相对较小,如果工艺控制得当,最终产品基本能够维持原料磷酸铁的粒度大小,后处理简单,且电化学性能也会较稳定。 在我个人看来,如果真是有技术实力的公司,自产FePO4,而后制备磷酸铁锂,应该是今后的一个主流。 两种方法理论上都是可行的,但高质量的LFP合成一般不会采用以上的工艺路线,原因主要是:方法一的原料质量很难控制,易导致合成化学计量偏离。方法二除了

磷酸铁锂电池产品测试项目及检测要求V1

附件8 磷酸铁锂电池产品抽样(送样)测试要求中国移动通信集团河南有限公司(以下简称招标人)将按照本文要求对报名供应商的磷酸铁锂电池设备进行现场抽样(送样)并委托第三方检测机构进行产品检测,具体测试项目和要求见下: 一.铁锂电池技术要求 1.铁锂电池配组方式:48V直流供电系统16只一组 2.标准环境温度:25℃±5℃ 3.充电: a.恒压限流方式 b.充电电压恒压值(补充充电):3.55V~3.6V c.浮充充电: 3.40V~3.45V d.充电电流恒流值:0.1C、0.2C、0.25C、0.55C、1C、3C可选 e.充电终止方式:恒压限流充电24h、或充电电流小于 0.005C(A)~0.05C(A) 4.放电 a.恒流方式(恒功率方式) b. 放电电流值::0.1C、0.2C、0.25C、0.55C、1C、3C可选 c.终止电压值:2.60V~2.75V 二. 磷酸铁锂电池测试项目及测试要求 表1 磷酸铁锂电池测试项目及测试要求表

说明: 1、判定准则:无B类不合格且C类不合格数不超过2个时为合格; 2、本次测试共计21个B类指标,7个C类指标; 3、破折号表示行标无要求。 产品库存统计表。 表2 产品库存统计表

说明: 全部产品为正常库存产品,不应为针对本次抽样检测定制产品。 产品送样样品数量要求见下表。 表3 产品送样清单表 说明: 请报名供应商应答以下项目: 1.报名供应商是否同意由招标人委派的资格审查小组在工厂实地按招标人相关要求抽取样品参加检测。 2.抽样送检样品的检测费用由报名供应商支付。 3.抽样样品由报名供应商进行包装,由报名供应商选择物流公司,因为包装和运输产生的设备受潮、受热、损坏等一切责任由报名供应商自行承担。 4.包装箱内同时投入信封,信封内注明送样报名供应商、送样地址、送样产品的名称和数量,信息中不能包含厂家的联系人和联系电话。 5.包装箱内应同时邮递产品使用说明书、技术说明书、出厂检验报告。 6.样品包装完成后,资格审查小组对送样样品的外包装进行封签(外包装上设置多处封签),封签在检测机构打开前不应被破坏。

磷酸铁锂生产配方及工 艺 Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT

正极材料调试详细工艺流程1.原材料检验 1.1磷酸铁:纯度%以上,D90粒度小于5um ;(必须有纯度、粒度及杂质含量检测 报告) 1.2碳酸锂:纯度%以上,D90粒度小于5um ; 1.3蔗糖:纯度%以上,D90粒度小于5um ; 1.4纯水:电导率大于10兆欧。 1.5氮气:% 1.6分散剂:聚乙二醇(PEG) 2.工艺过程 2.1磷酸铁烘干除水 (1)烘房烘干工序:不锈钢匣钵装满原料磷酸铁置入烘房,调节烘房温度220±20℃,6-10小时烘干。出料转下一工序至回转炉烧结。 (2)回转炉烧结工序:回转炉升温、通氮气达到要求后,进料(来自上工序烘房的物料),调节温度540±20℃,烧结8-12小时。 2.2研磨机混料工序 正常生产时,两台研磨机同时投入运行,两台设备具体投料和操作相同(调试时一台单独运行亦可),程序如下: (1)碳酸锂研磨:称量碳酸锂13Kg、蔗糖12Kg、纯水50Kg,混合研磨1-2小时。暂停。 (2)混合研磨:在上述混合液中加入磷酸铁50Kg,纯水25Kg,混合研磨1-3小时。停机,出料转入分散机。取样测粒度。

(3)清洗:称量100Kg纯水,分3-5次清洗研磨机,洗液全部转入分散机。 2.3分散机机物料分散工序 (1)将两台研磨机混合好(或者1台研磨机两次混合)的物料约500Kg (包括清洗研磨机的物料)一起转入分散机,再加入100Kg纯水,调节搅拌速度,充分搅拌分散1-2小时,等待用泵打入喷雾干燥设备。 2.4喷雾干燥工序 (1)调节喷雾干燥设备的进口温度220±20℃,出口温度110±10℃,进料速度80Kg/hr,然后,开始进料喷雾干燥,得到干燥物料。 (2)可以按照喷雾粒度大小调节固含量为15%~30%。 2.5液压机物料压块装料 分别调节液压机的压力为150吨和175吨,在模具中装入喷雾干燥好的物料,保压一定时间,压实成块状。装入匣钵转入推板炉。同时,放入几组散装样品,与压成块状的物料进行对比。 2.6推板炉烧结 先升温,通氮气,达到气氛要求100ppm以下,将匣钵推入推板炉,按升温段300-550℃,4-6小时;恒温段750℃8-10小时;降温段6-8小时进行,出料。 2.7辊压超细磨 将推板炉烧好的物料输入超细磨,调节转速,进行辊压研磨后送入超细磨进行研磨。每批取样测试粒度。 2.8筛分、包装

LiFePO4/C锂离子电池直流内阻测试研究 摘要:研究了圆柱形动力磷酸铁锂锂离子电池在不同电流、不同测试持续时间下的直流内阻。分析了电池SOC、充电电流和放电电流、持续时间以及电流和时间的交互作用对电池直流内阻的影响。研究表明,测试电流和持续时间对电池的直流内阻影响比较大,在30~80%SOC 范围内相同测试条件下电池的直流内阻变化不大;放电测试条件下的直流内阻略高于充电测试条件下的直流内阻;在0~10s内,电池的直流内阻测试值与测试时间呈线性变化关系;容量型电池与功率型电池的直流内阻变化规律相同。 关键词:直流内阻,磷酸铁锂,锂离子电池,动力电池,测试方法 Study on the DC internal resistance of LiFePO4/C Li-ion battery Abstract: DC internal resistance of battery is an essential parameter for designing vehicle auxiliary system and battery pack. The effects of current, time, SOC on DC internal resistance of LiFePO4/C Li-ion battery were tested and analyzed respectively. The research shows that the DC internal resistance is similar at 30~80% SOC on the same test methods, the DC internal resistance with discharging methods is larger tha n it with charging methods, and the DC internal resistance is linear with the test time in 10s at the same SOC and current. The DC internal resistance variation rules of the high energy battery are similar to the high power battery. Keywords: DC internal resistance, LiFePO4, Li-ion battery, power battery, test methods 内阻是评价电池性能的重要指标之一。内阻的测试包括交流内阻与直流内阻。对于单体电池,一般以交流内阻来进行评价,即通常称为欧姆内阻。但对于大型电池组应用,如电动车用电源系统来说,由于测试设备等方面的限制,不能或不方便来直接进行交流内阻的测试,一般通过直流内阻来评价电池组的特性。在实际应用中,也多用直流内阻来评价电池的健康度,进行寿命预测,以及进行系统SOC、输出/输入能力等的估计。在生产中,可以用来检测故障电池如微短路等现象。 直流内阻的测试原理是通过对电池或电池组施加较大的电流(充电或放电),持续较短时间,在电池内部还没有达到完全极化的情况下,根据施加电流前后电池的电压变化和施加的电流,计算电池的直流内阻。测试直流内阻必须选择好四个参数:电流(或采用的倍率)、脉冲时间、荷电状态(SOC)、测试环境温度。这些参数的变化对直流内阻有较大的影响。 直流内阻不仅包括了电池组的欧姆内阻部分,还部分包括了电池组的一些极化电阻。而电池的极化受电流、时间等影响比较大。目前常用的直流内阻测试方法有以下三个:(1)美国《FreedomCAR电池测试手册》中的HPPC测试方法:测试持续时间为10s,施加的放电电流为5C或更高,充电电流为放电电流的0.75。具体电流的选择根据电池的特性来制定。(2)日本JEVSD713 2003的测试方法,原来主要针对Ni/MH电池,后也应用于锂离子电池,首先建立0~100%SOC下电池的电流一电压特性曲线,分别以1C、2C、5C、10C的电流对设定SOC下的电池进行交替充电或放电,充电或放电时间分别为10s,计算电池的直流内阻。(3)我国“863”计划电动汽车重大专项《HEV用高功率锂离子动力蓄电池性能测试规范》中提出的测试方法,测试持续时间为5s,充电测试电流为3C,放电测试电流为9C。 JEVS法、HPPC法两种测试方法各有特点,JEVS法采用0~10C“系列”电流可以避免采用单一电流产生的结果偏差,其假定电池的内阻主要成分是近似恒定的欧姆阻抗,因此在放电倍率较低情况下可靠性较高。实际上在电池高倍率充放电时,整个电池反应的速率控制步骤由小倍率下的电荷转移过程控制变为传质过程控制,电池的阻抗构成中不仅有电池本体欧姆阻抗,还有极化反应阻抗等,并且随电流和脉冲时间发生变化。HPPC法同时采用中