乙醇——水连续精馏塔设计任务书

一、设计题目

试设计一座乙醇-水连续精馏塔,要求日产纯度为99%的乙醇24吨,塔顶馏出液中含

乙醇不得高于1%原料中含乙醇25%(以上均为质量%)。

二、操作条件

1.塔顶压强:常压

2.进料热状态:过冷液进料

3.回流比:R=10.628*1.2=12.754

4.塔底加热蒸汽压强:169 kPa(表压)

5.单板压降≯0.7kPa

三、设备型式

设备型式为筛板塔

四、设备工作日

每年330天,每天24小时

五、厂址

杨凌地区

六、设计内容

1.设计方案的确定及流程的说明

2.塔的工艺计算

3.塔和塔板主要尺寸的设计

(1)设计方案的确定及说明

(2)塔的工艺计算

(3)塔高、塔径及塔板结构尺寸的确定

(4)实际结果概要或设计一览表

(5)精馏塔的工作图

(6)对本设计的评述或有关问题的分析讨论

4.设计一览表

5.辅助设备选型及计算

6.生产工艺流程图及精馏塔的工艺条件图

7.对本设计的评论及有关问题的分析讨论

七、设计基础数据

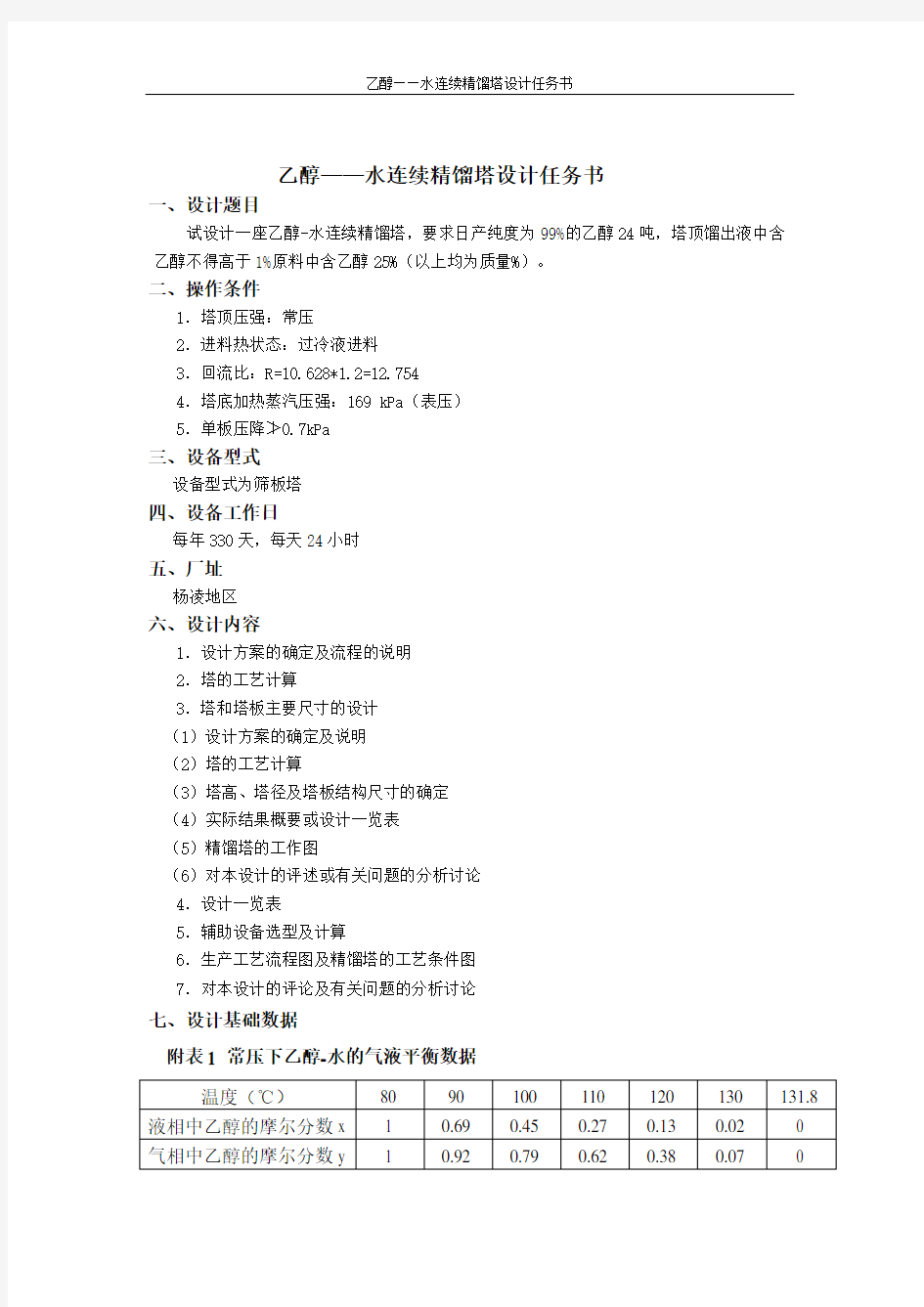

附表1 常压下乙醇-水的气液平衡数据

温度(℃)80 90 100 110 120 130 131.8 液相中乙醇的摩尔分数x 1 0.69 0.45 0.27 0.13 0.02 0 气相中乙醇的摩尔分数y 1 0.92 0.79 0.62 0.38 0.07 0

目录

1.精馏流程的确定 (3)

2.塔的物料恒算 (3)

2.1料液及塔顶、塔底产品的摩尔分数 (3)

2.2 平均摩尔质量 (3)

2.3 物料恒算 (3)

3.塔板数的确定 (4)

3.1理论塔板数的求取 (4)

3.1.1 求最小回流比、操作回流比 (4)

3.1.12求理论塔板数(逐板计算法) (4)

3.3实际塔板数 (7)

4.塔的工艺条件及物性数据计算 (8)

4.1操作压力 (8)

.2温度 (8)

4.3平均摩尔质量 (9)

4.4平均密度 (9)

4.5液体表面张力 (11)

4.6液体黏度 (12)

5.精馏段气液负荷计算 (12)

5.1精馏段气液负荷计算 (12)

5.2提馏段气液负荷计算 (13)

6.塔和塔板主要工艺尺寸计算 (13)

6.1塔径 (13)

6.2溢流装置 (13)

6.2.1溢流堰长度 (14)

6.2.2出口堰高度 (14)

6.2.3降液管宽度和面积 (14)

6.2.4降液管底隙高度 (14)

6.3塔板布置 (15)

6.4筛孔数与开孔率 (15)

6.5塔的有效高度 (16)

6.6塔高计算 (16)

8.塔板负荷性能图 (17)

依据数表做出雾沫夹带线 (18)

(二)液泛线 (18)

9.筛板塔的工艺设计计算结果总表 (21)

9.附图 (22)

10.设计说明与设计评论 (22)

11.参考文献 (23)

12.符号说明 (23)

1.精馏流程的确定

本设计要分离乙醇-水二元混合物,采用连续精馏板式塔进行分

离。乙醇-水混合料液经原料加热器加热至泡点后,送入精馏塔。塔顶上升蒸汽采用全凝器冷凝后,一部分作为回流,其余为塔顶产品经冷却器冷却后送至贮槽。塔釜采用间接蒸汽向再沸器供热,塔底产品经冷却后送入贮槽。

2.塔的物料恒算

2.1料液及塔顶、塔底产品的摩尔分数

115.018

/7546/2546/25=+=x

F

975.018

/146/9946/99=+=x D

00039.018

/9.9946/1.046

/1.0=+=

x

w

2.2 平均摩尔质量

加料板 M F

=46×0.115+18×(1-0.115)=21.22 kg/kmol 塔 顶 M

D

=46×0.975+18×(1-0.975)=45.3 kg/kmol

塔 底

M

W

=46×0.00039+18×(1-0.00039)=18.01 kg/kmol

2.3 物料恒算

总物料衡算

乙醇物料衡算错误!未找到引用源。 联立以上二式解得:

h

kg W h kg D h

kg F /7504/1000/8504===

3.塔板数的确定

3.1理论塔板数的求取

3.1.1 求最小回流比、操作回流比

因过冷液进料(q=1.2),可得q 线方程

575.06-=x y

又7.1=α,可得平衡线方程为

x

x y 7.017.1+=

联立两式可得x=0.2018;y=0.129 又975.0==y

x D

D

由斜率公式 )/()(x y k x y D D

--=

可得68.10min =R

取操作回流比 7536.1268.102.12.1min =?=?=R R 错误!未找到引

用源。

3.1.12 求理论塔板数(逐板计算法)

精馏段操作线为:

错误!未找到引用源。 975.0754

.131754

.3754.12?+

=

x y =0.927x+0.071

平衡 x

x

y 7.017.1+=

975.01

==

y

x

D

根据平衡线方程可得

958.01

=x

错误!未

找到引用源。

再根据精馏段操作线方程可得959.02

=y

依次带入两方程继续进行逐板计算, 求得

x

x

F

<

=076.016

可知此处进料,然后换提馏段操作线方程

000189

.0486

.11

-=+x

y

m

m

与平衡线方程结合继续逐板计算求解 求得

x

x

W

<

=000321.050

由上述求解过程可知理论板数为50层,其中精馏段理论板数为16层,提留段为34层(不包括釜),第16层为加料板。

计算过程数据如下表:

精馏段x 精馏段y 0.958 0.975 0.931 0.959 0.893 0.934 0.84 0.899 0.773 0.85 0.685 0.788 0.583 0.706 0.48 0.611 0.385 0.516 0.306 0.428 0.244 0.355 0.199 0.297 0.168 0.255 0.147

0.227

提馏段x 提馏段y 0.076 0.123 0.0696 0.113 0.0634 0.103 0.05199 0.09399 0.0468 0.0771 0.042 0.6014 0.0376 0.0622 0.0335 0.0557 0.0298 0.0496 0.0264 0.0441 0.0233 0.039 0.0206 0.0345 0.0181 0.0304 0.0159 0.0267 0.0139 0.0234 0.0126 0.0205 0.0106 0.0179 0.00921 0.0156 0.00798 0.0135 0.069 0.0117

0.051

0.00864

0.00436 0.00739 0.00371 0.00629 0.00314 0.0533 0.00264 0.00448 0.0022

0.00373

0.00181 0.00308 0.00147 0.0025 0.00118 0.002 0.00092 0.00156 0.000693 0.00118

0.000495 0.000841 0.000321

0.000546

3.3实际塔板数

已知全塔效率52.0=E T 所以 实际板数9752.050=÷=÷

=

E

N

N

T

T

P

实际塔板数为97 层,其中精馏段为31层,提馏段为66层

4.塔的工艺条件及物性数据计算

4.1操作压力

由设计任务书中知,塔顶压强为常压(101.325 kPa ),单板压降≯0.7kPa ,则取单板压降为0.7

塔顶压强 P D =101.325 kPa, 进料板压强

p

F

=101.325+30×0.7=123.025 kPa

塔底压强 P W =101.325+96×0.7=189.225 kPa 精馏段平均操作压力为 P m )(精=2

025

.123325.101+=112.175kPa 提馏段平均操作压力为 P m )(提=

2

225

.189025.123+=146.125kPa

.2温度

根据安托尼方程 )/(lg t C B A P +-= 其中A=10.446 B=1718.1 C=27.53

在80℃下,

Kpa

Kpa

A P

p B 379.4752.1310

0===

,

此时P=131.52*0.975+47.379*0.025=129.38Kpa>101.3 Kpa

在75℃下,

Kpa

Kpa P

P B

A 551.389.8800==,

此时P=88.9*0.975+38.551*0.025=87.64Kpa<101.3 Kpa 利用试差法计算

可得64.76=t D ℃ 同理 根据试差法试得t F =102.29℃

t

W

=98.66℃

精馏段平均温度

t

精

=(76.64+102.29)/2=89.46℃

提馏段平均温度

t

提

=(102.29+98.66)/2=100.48℃

4.3平均摩尔质量

塔 顶

x

D

=y 1

=0.975

958.01

=x

M

VDm

=0.975?46+(1-0.975)?18=45.3kmol kg

824.4418)958.01(46958.0=?-+?=M

LDm

kmol kg

加料板

x

F

=0.076

123.0=y

F

M

VFm

=0.123?46+(1-0.123)?18=21.444kmol kg

128.2018)076.01(46076.0=?-+?=M

LFm

kmol kg

塔 底

x

W

=0.000321

y

w

=0.000546

M

VWm

=0.000546?46+(1-0.000546)?18=18.015kmol kg

00.1818)000321.01(46000321.0=?-+?=M

LWm

kmol kg

精馏段平均摩尔质量 M

Vm )

(精=(45.3+21.444)/2=33.372kmol kg

M

Lm )

(精 =(44.824+20.128)/2=3

kmol kg

提馏段平均摩尔质量 M

Vm )

(提=(18.015+21.444)/2=19.73kmol kg

M

Lm )

(提=(20.128+18.00)/2=19.064kmol kg

4.4平均密度

乙醇与水的密度

温度(°C )

70

80

90

100

110

乙醇, Kg/m 3 746 735 730 716 703 水,Kg/m 3

977.8

971.8

965.3

958.4

951

1.液相密度Lm ρ

据温度查有机液体的相对密度图得:

塔 顶 乙醇液体密度ρLA

=7403m kg ,水液体密度ρ

LB

=9743m kg

加料板 乙醇液体密度ρ

LA

=7153m kg ,水液体密度ρ

LB

=9573m kg 塔 底 乙醇液体密度ρLA

=7163m kg ,水液体密度ρ

LB

=9583m kg

依下式Lm ρ1

=LA

A

ρα+

LB

B

ρα(α为质量分数)计算:

塔 顶 AD α=0.98

LmF

ρ1

=

740

99.0+

974

01.0

LmD ρ=675.6763m kg

进料板 由加料板液相组成,AF x =0.115

AF α=

18

)115.01(46115.046

115.0?-+??=0.323

LmF

ρ1

=713

323.0+960

323.01-

LmF ρ=632.93m kg

塔 底 由塔底液相组成,AW x =0.000321

AW

α

=18

)000321.01(46000321.046

000321.0?-+??=0.0008

LmF

ρ1

=

713

0008.0+

960

0008

.01-

LmF ρ=959.73m kg

)(Lm 精ρ=

2

632.9

+675.676=6543m kg

提馏段平均液相密度

)(提Lm ρ=

2

959.7

+632.9=796.33m kg

2.气相密度mV ρ 精馏段平均气相密度

)(m 精V ρ=

)

(精精精

RT M

P Vm =

)

1.27389.46(314.837

2.3312.1751+??=1.2423m kg

提馏段平均气相密度

)(m 提V ρ=

提

提提

RT M

P Vm )

(=

)

1.27348.100(314.873.19125.146+??=0.9283m kg

4.5液体表面张力

乙醇和水的表面张力

温度 (°C ) 70 80 90 100 110 乙醇 mN/m 18

17.15

16.2 15.2 14.4 水 mN/m

64.33

62.57

60.71

58.84

56.88

据温度查液体表面张力共线图得:

塔 顶 乙醇的表面张力A σ=17.5m mN ,水的表面张力B σ=63m mN 进料板 乙醇的表面张力A σ=15m mN ,水的表面张力B σ=58.5m mN 塔 底 乙醇的表面张力A σ=15.3m mN ,水的表面张力B σ=59m mN

由式Lm

σ

=∑=n

i i i x 1

σ得

塔顶液体表面张力 L m D

σ=0.975?17.5+(1-0.975)?63=18.64m mN 进料板液体表面张力 L m F

σ=0.076?15+(1-0.076)?58.5=55.19m mN 塔底液体表面张力 L m F

σ

=0.000321?15.3+(1-0.000321)?59=58.98m mN

精)

(Lm σ

=

2

55.19

18.64+=36.92m mN

精馏段平均表面张力为

提)

(Lm σ

=2

58.98

55.19+=57.08m mN

4.6液体黏度

已知:B

A T A -=1lg μ 乙醇的A=686.64 B=300.88

塔顶 88

.30064.68664

.761.27364

.686lg -+=

乙μ 482.0=乙μs a m ?P

水的黏度

65

.3580

64.7665

.3565.318090--=

--水μ 370.0=水

μs a m ?P

进料板 88

.30064.68629

.1021.27364.686lg -

+=乙μ 355

.0=乙μs a m ?P

水的黏度

65

.31100

29.10265

.3138.28100110--=

--水μ 309.0=水

μs a m ?P

∑==

n

i i

i

Lm x

1

μμ

479.0370.0975.01482.0975.0(=?-+?=)(顶)L μs a m ?P 314.0309.0115.01355.0115.0(=?-+?=)(进)L μs a m ?P

则精馏段平均液相黏度为396.02

314

.0479.0(=+=

精)Lm μs a m ?P

5.精馏段气液负荷计算

5.1精馏段气液负荷计算

V =13.75h t

s V =

)

(Vm 36001000精ρV =242

.1360075.131000??=3.075s m

3

L =12.75t/h

s L =

)

(Lm 36001000精ρL =

654

360075.121000??=0.0054s m 3

h L =19.44h m 3

5.2提馏段气液负荷计算

'V =-V -0.2F=14.451t/h

's V =

)

(Vm 3600'1000提ρV =

632.911

3600451.141000??=0.00634s m 3

'L =L +q F =12.75+1.2*8.504=22.95t/h

's L =

)

(Lm 3600'1000提ρL =

632.911

360022.951000??=0.01s m 3

'h L =36h m

3

6.塔和塔板主要工艺尺寸计算

6.1塔径

精馏段

因为s V =3.075s m 3

故精馏段塔径D

D =

u

V s

π4=

79

.0375

.34??π=2.2m

提馏段

因为体积流量s V ’=V ’/提v ρ=14.451*1000/0.928/3600=4.32s /m 3

故提馏段塔径'D

'D =

'

'

4u V s π=

79

.032

.44??π=2.4m

按标准取提馏段和精馏段塔径大的,取2.4m ,空塔气速为0.79s m

6.2溢流装置

采用单溢流、弓形降液管、平行受液盘及平行溢流堰,不设进口堰

6.2.1溢流堰长度

取堰长W l 为0.6D ,即

W l =0.6?2.4=1.44m

6.2.2出口堰高度

参考板间距和塔径关系表粗选板间距为T H =0.4m ,取板上液层高度L h =0.06m ,故

T H -L h =0.4-0.06=0.34m

出口堰高W h =L h -OW h

由

D

l W =4.244.1=0.6,

L w /D=1.44/2.4=0.65

.2'W h l L =3600*0.0054/1.445.2=7.831m ,查液流收缩系数计算图得液流收缩系数E 为1.03,依下式得堰上液层高度OW h

OW h =

32

)'(1000

84.2W

h l L E =

32

)44

.10054

.03600(

03.11000

84.2???=0.0029m

因为:0.05﹣OW h ≤W h ≤0.10﹣OW h 所以 W h =0.06-0.025=0.031m

6.2.3降液管宽度和面积

由D l W =0.6查弓形降液管的宽度与面积图,得D W d =0.1,T f

A A =0.055,故

d W =0.1D =0.1?2.4=0.24m f A =0.055?

24

D π

=0.055?0.785?24.2=0.2492

m

由下式计算液体在降液管中的停留时间以检验浆液管面积,即

τ=

'

s T f L H A =

3

10

540.0249.0-??=19.9s >5s 符合要求

6.2.4降液管底隙高度

取液体通过降液管底隙的流速'0u 为0.10s m (一般的降液管底隙的流速'0u 可

取范围为

0、07~0、25s m )依下式计算降液管底隙高度0h ,即

0h =

'

'0u l L W s =

10

.044.110

103

??-=0.069m

6.3塔板布置

(1)取边缘区宽度c W =0.040m ,安定区宽度s W =0.080m (s W =70~100mm ) (2)依下式计算开孔区面积

a A =2(R

x R x

R x 1

22

2

sin

180

-+

-π

)

=2(16

.188.0sin

16.1180

88.016.188.01

2

22-?+-π

)

=4.8762m

其中 x =

)(2

s d W W D +-=)080.024.0(2.1+-=0.88m

R =

c W D -2

=040.02.1-=1.16m

6.4筛孔数与开孔率

取筛孔的孔径0d 为5mm (范围3~8mm ),正三角形排列,一般碳钢的板厚δ为3~4mm ,0d t =3.0~4.0,

取碳钢的板厚δ为4mm ,0d t =4.0, 故孔中心矩t =0.50.4?=20mm 依下式计算塔板上的筛孔数n ,即

n =a A t

)(

2

3

10

1158?=

876.420

10

11582

3

??=14116孔

依下式计算塔板上开孔区的开孔率?,即

?=

%0a

A A =

%)

(907.02

0d t =

%0

.4907.02

=5.67%

每层塔板上的开孔面积0A 为

0A =a A ?=0.0567?4.876=0.2762

m

气体通过筛孔的气速

0u =

s V A ==

276

.03.075=11.14s m

6.5塔的有效高度

精馏段有效高度

)(精Z =(31-1) ?0.4=12m

提馏段有效高度

)(提Z =(66-1)?0.4=26m

全塔有效高度

Z =(31+66-1)?0.4=38.4m

6.6塔高计算

塔高=N P

*H T =0.4*97=39m

·7.筛板的流体力学验算

·7.1气体通过筛板压强降相当的液柱高度

依式:h p=h c+h 1+h δ·7.1.1干板压强降相当的液柱高度hc 依0d /δ

=5/4=1.25, 查图得Co=0.78

由式hc=0.0512)U (

Co

o ()(m 精V ρ/)(Lm 精ρ)=0.0197m

·7.1.2气流穿过板上液层压强降相当的液柱高度h 1 735.00

=ε

Fa=ua

)(m 精V ρ=0.801 查的充气系数=0.735

所以h 1 =εo L h =εo (W h +OW h )=0.735*0.06=0.0441m

·7.1.3克服液体表面张力压强降相当的液柱高度h б h б=4б/)

(Lm 精ρ

g 0d =4*0.03692/654/9.8/0.005=0.0046m

h p=h c+h 1+h δ==0.0197+0.0441+0.0046=0.0684mm

单板压强降△P= h p )(Lm 精ρg=0.0684*654*9.8=438.4kPa ≯0.7kPa(在设计允许范围内)

·7.2雾沫夹带量ev 的验算 Ev=

5.7

(-6)/б(hf

-Ht a

u )2/3=0.0045<0.1kg 液/kg 气

所以设计符合不会发生过量雾沫夹带。

·7.3漏液的验算 V L L o h h c u

ρρδοω

/)13.00056.0(4.4-+=

=4.4×0.78×242.1/654)0046.006.0*13.00056.0(?-+=7.3m/s

筛板的稳定系数: K=0u /w u =11.14/7.3=1.526>1.5

所以设计负荷下不会产生过量的漏液

·7.3泛液验算

为了防止降液管泛液的发生,应使降液管中清液层高度Hd ≯ф(H T +Hw )

依式计算Hd ,即:H d=h p+h L+h d h d =0.1532

)032

.044.10054.0(

?=0.002m

Hd=0.0684+0.06+0.002=0.1304

取ф=0.5,则ф(H T +Hw )=0.5(0.4+0.031)=0.216m 则 Hd ≯ф(H T +Hw ),在设计符合下不会发生泛液。 根

据以上塔板的各项流体力学验算,可认为精馏 塔塔径和各工艺尺寸是合适的。

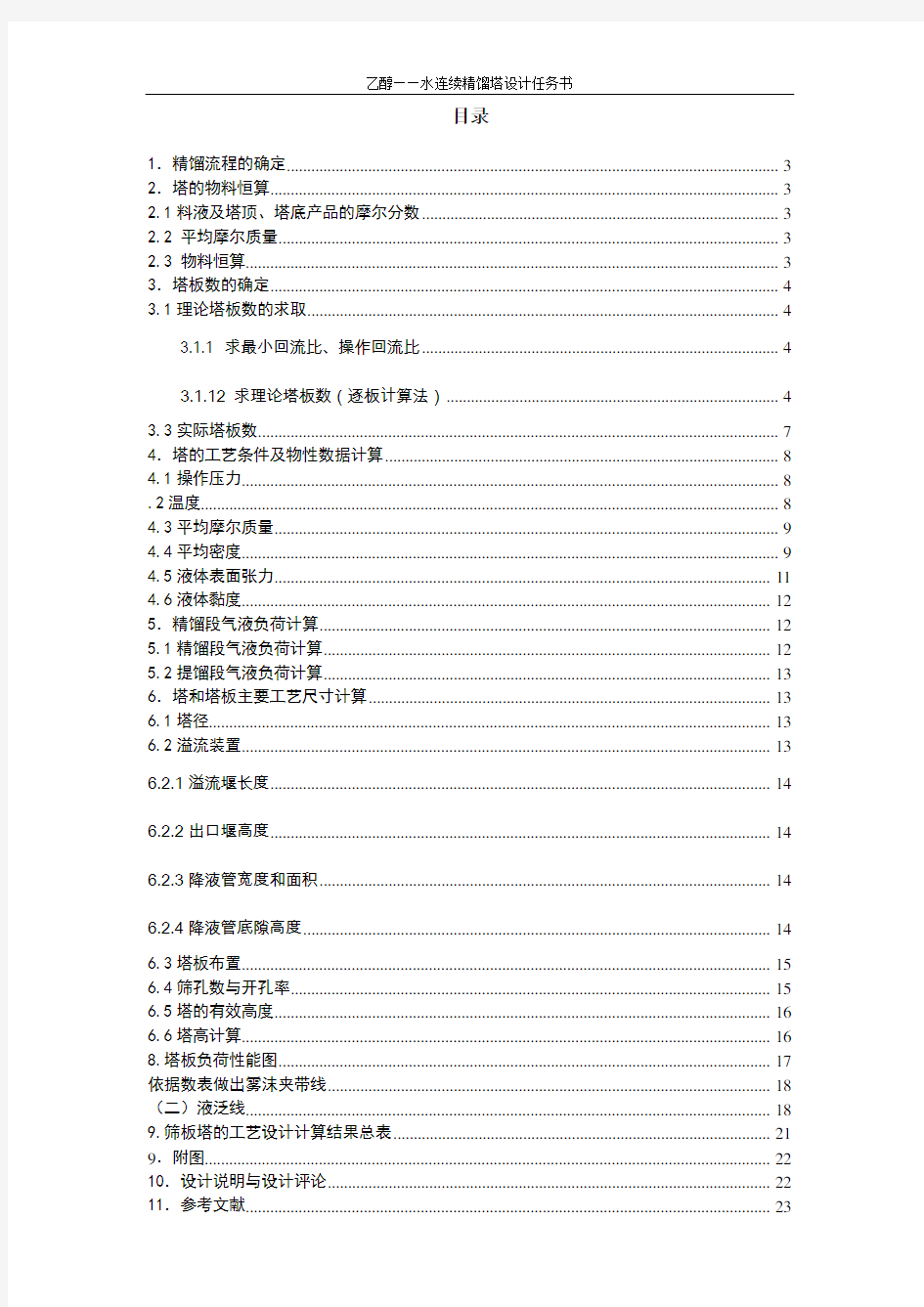

8.塔板负荷性能图

01234567890

0.001

0.002

0.003

0.004

0.005

0.006

液沫夹带线液泛线

液相负荷上限漏液线液相负荷下限

(一)雾沫夹带线

依式

2

.36

)

(

10

7.5h

H

u e

f

T

a

V

-

?=

-σ

式中

V

V

A

A

V u

S

S

S

T

S

a

234.0244

.0527.4=-=

-

=

3

/23

)

3600(

)10

84.2031.0(5.2)(5.2l

h h h

W

s

ow w f

L E -?+=+=

取E ≈1,m m l h w w 44.1,031.0== 故??

?

???????+=-l L h w S f

36001084.2031.05.23

3/2308

.10075.0L

S

+=

取值并列表

代取

整理得得代,提精l

L

V

L

V H

E

S

S

S

S

S

T

lm lm V

m

m

mN m mN 3/22

.33/26

)

(,)

(28

.11042.3308.10775.04.0234.092

.36107.50045.04.0/08.57/92.36,0045.0-=???

?

?

?--?=====-λδ

δ

)/(3

s m L S

4

10

5.0-? 3

10

1-? 3

10

2-? 3

10

3-?

)/(3

s m V

S

3.27 2.317 1.669 1.126

依据数表做出雾沫夹带线 (二)液泛线

d ow w p w T h h h h h H +++=+Φ)(

近似取0.1≈E m L w 44.1=,由式(4-25) 3

2

3

)3600(

10

84.2w

s

ow L L E h -?=

32

532.0s L =

由4-34 得 σh h h h c p ++=1

)(

)(

051.02

0l

v c c u h ρρ==)(

)(

051.02

0l

v s A c V ρρ

2

2

00209.0654

242.1)

276

.078.0(

051.0s s

V V =?=

由4-37 )(01ow w h h h +=ε

)3

2523.0031.0(735.0s

L +?=

=32

384.00228.0s L + 0046.0=σh (已知) 0274.0384.000209.032

2

++=s s p L V h

由4-45

()

2

/

2

153.0)(

153.0u h L l

h

W

s

d

==

22

498

.15)

069

.044.1(153.0L

L

S

S

=?=

将l

V

h H

s

S

W T

m m 22384

.000209

.0031.04.05.05

.0,031.0,4.0+=+=Φ==)(联立可得

取

将L

L

V

S

S

S

23/22498

.15907

.0516.0--==得

取不同值

)/(3

s m L S 4

10

5.0-? 3

10

1-? 3

10

2-? 3

10

4-?

)/(3

s m V

S

8.48 8.758 8.1006 7.84

(三)液相负荷上限线

3

max

,10

005.59

.19249.04.0-?=?=

?

=

τ

A

H

L

f

T

S

液相负荷上限线(3)在L V

S

S

-

坐标图上为与起哦提流量无关

的垂直线,如图线(3)所示 (四)漏液线(气相负荷下限线)

3/2523

.0031.0L

h

h

h

S

OW

W

L

+=+

=

A

V

u

S OW

min

,=

带入漏液线方程

P P h h C u V

L

L ow

/)13.0056.0(43.40

-

+=

L

V

S 3

/2min

,068

.000503.074

.21+=

此极限为负荷下线关系式,在操作范围内任取n 个L S

值计算出相应的V S 值。列于下表中,依据表中数据做出气相负荷下限线(4)

)/(3

s m L S 4

10

5.0-? 3

10

1-? 3

10

2-? 3

10

3-?

)/(3

s m V

S

1.556 1.6428 1.699 1.785

(五)液相负荷下限线

取平堰、堰上液层高度m

h OW 0029.0=

3

/2min

,)

3600

(100084.2L

L

h W

S OW E =

3

/2min

,)

(

1000

82.20029.03600L

L

W

S =

整理得s m L S /10

12.44

min ,-?=

依此值在L V

S

S

-

坐标图上作线(5)即为液相负荷下限线

将以上5条线绘于(L V

S

S

-

坐标图)

中,即为精馏段负荷性能图。5条线包围区域为精馏段塔板操作区,P 为操作点,OP 为操作线。OP 线与线(1)的交点气相负荷相应为

V

S max

,,OP 线与气相负荷下限线(4)的交点相应气相负荷为V S min ,。

食品工程原理课程设计说明书 设计题目:板式加热器设计 设计者:班级 2012级食工(二)班 姓名学号20124061214 指导教师 设计成绩:日期 黑龙江八一农垦大学食品学院

一、设计题目 板式加热器设计 二、设计任务、操作条件及建厂地址 1、处理能力:见表1 2、设备型式:人字形板式换热器 3、操作条件: (1)牛乳:入口温度、出口温度,见表1; (2)加热介质:热水,入口温度、热水的流量见表1;(3)允许压降:不大于105Pa; (4)每年按300天计,每天24小时连续运行。 4、建厂地址:自选。 (牛乳在定性温度下的物性数据为ρc=1030kg/m3,μc=0.00305Pa?s,c ph=3893.9J/kg,λc=0.548W/(m?K)。)表1牛乳处理量、入口、出口温度及热水入口、出口 温度等 试选择一台板式换热器,用89℃的热水将牛乳由4℃加热至

71℃。已知牛乳年流量为5万吨,热水流量为8.5 m 3/h ,牛乳侧与水侧的允许压强不大于105Pa 。牛乳在定性温度下的物性数据为 ρh =1030kg/m 3 ,μc =0.00305Pa ?s,c ph =3893.9J/kg ,λc =0.548W/(m ? K )。 1.计算热负荷 Q=W h c ph (-1T 2T )=1.93×3893.9×(71-4)=5.03×10 5 (W) 2.计算平均温差 根据热量衡算计算水的出口温度: t 2=t 1+ pc c c W Q =89- 3 1018.436.2503000??=38.01(℃) 逆流平均温差: = '?m t 17 89401.38ln 17-89-4-01.38--) ()(=50.65(℃) 水的定性温度: t m = 2 01 .3889+=63.505(℃) 查出定性温度下的物性数据: ρc =978 3 m kg μc =4.1×104-Pa·s pc c =4.17)(k ℃?kg j c λ=0.665)m (℃?W 3.初估算热面积及初选版型 粘度大于1×10Pa·s 的牛乳与水换热时,列管式换热器的K 值大约为115~470℃)(?2m W ,而板式换热器的传热系数为

目录 一、设计题目 (2) 1、牛头刨床的机构运动简图 (2) 2、工作原理 (2) 二、原始数据 (3) 三、机构的设计与分析 (4) 1、齿轮机构的设计 (4) 2、凸轮机构的设计 (10) 3、导杆机构的设计 (16) 四、设计过程中用到的方法和原理 (26) 1、设计过程中用到的方法 (26) 2、设计过程中用到的原理 (26) 五、参考文献 (27) 六、小结 (28)

一、设计题目 ——牛头刨床传动机构 1、牛头刨床的机构运动简图 2、工作原理 牛头刨床是对工件进行平面切削加工的一种通用机床,其传动部分由电动机经 带传动和齿轮传动z 0—z 1 、z 1 、—z 2 ,带动曲柄2作等角速回转。刨床工作时,由导 杆机构2、3、4、5、6带动刨刀作往复运动,刨头右行时,刨刀进行切削,称为工 作行程;刨头左行时,刨刀不进行切削,称为空回行程,刨刀每切削完一次,利用 空回行程的时间,固结在曲柄O 2 轴上的凸轮7通过四杆机构8、9、10与棘轮11和棘爪12带动螺旋机构(图中未画),使工作台连同工件作一次进给运动,以便刨刀继续切削。

二、原始数据 设计数据分别见表1、表2、表3. 表1 齿轮机构设计数据 设计内容齿轮机构设计 符号n01d01 d02 z0 z1 z1’m01 m1’2n2 单位r/min mm mm mm mm r/min 方案Ⅰ1440 100 300 20 40 10 3.5 8 60 方案Ⅱ1440 100 300 16 40 13 4 10 64 方案Ⅲ1440 100 300 19 50 15 3.5 8 72 表2 凸轮机构设计数据 设计内容凸轮机构设计 符号L O2O4 L O4D φ[α]δ02 δ0 δ01δ0/ r0 r r 摆杆运动规 律单位mm mm °°°°°°mm mm 方案Ⅰ150 130 18 45 205 75 10 70 85 15 等加速等减 速 方案Ⅱ165 150 15 45 210 70 10 70 95 20 余弦加速度方案Ⅲ160 140 18 45 215 75 0 70 90 18 正弦加速度方案Ⅳ155 135 20 45 205 70 10 75 90 20 五次多项式 表3 导杆机构设计数据 设计内容导杆机构尺度综合和运动分析 符号K n2L O2A H L BC 单位r/min mm 方案Ⅰ 1.46 60 110 320 0.25L O3B 方案Ⅱ 1.39 64 90 290 0.3L O3B 方案Ⅲ 1.42 72 115 410 0.36L O3B 表4 机构位置分配表 位置号位置 组 号 学生号 A B C D 1 1 3 6 8/ 10 2 5 8 10 7/ 1/ 4 7 8 10 1 5 7/ 9 12 2 1/ 4 7 8 11 1 3 6 8/ 11 2 5 7/ 9 11 1/ 3 6 8/ 11 3 2 5 7/ 9 12 1/ 4 7 9 12 1 3 6 8/ 12 2 4 7 8 10

计课程设机械原理Course Design of Mechanical 设计题目:书本打包机 目录 设计任务 .................................................. 设计题目:书本打包机 ...................................... 1设计任务 ........................................... 书本打包机设计 ............................................ 第一章:功能分析及流程分析 ................................ 设计要求: ........................................... 功能分析: ........................................... 机构选用: ........................................... 包装示意图: .........................................

第二章各机构的选用及组合 ................................. 主要执行机构方案设计原理 ................................. 推书机构: ........................................... 剪纸机构: ........................................... 折上下边机构: ....................................... 涂糨糊贴标签机构: ................................... 整体机构 ............................................. 第三章各机构装配及设计 ................................... 原始数据及设计要求 ....................................... 机构的尺寸范围 ....................................... 工艺要求的数据 ....................................... 纵向推书运动要求 ..................................... 其他机构的运动关系 ................................... 工作阻力 ............................................. 第四章机构计算 ..........................................

第二章 1.根据使用的过滤设备、过滤介质及所处理的物系的性质和产品收集的要求,过滤操作分为间歇式与连续式两种主要方式。 2.当流体自上而下通过固体颗粒床层时,随着颗粒特性和气体速度的不同,存在着三种状态:固定床、流化床和气体输送。 3.食品乳化液通常有两种类型,即水包油与油包水型。 4.热传递的基本传递方式可以归纳为三种:热传导、热对流和热辐射。 5.以间壁式的热交换器为例,参与热交换的冷热流体被一固体壁隔开。这时,热冷流体之间的热量传递过程是: ①热流体与所接触的固体壁面之间进行对流传热; ②在固体壁内,高温的固体表面向低温的固体表面的热传导; ③固体壁面与其接触的冷流体之间的对流传热。 6.纯金属的热导率λ与电导率λe的关系:λ/λeT=L。热导率的单位为W/(m·K) 7.影响对流传热洗漱的因素很多,主要有: ①流体的状态:液体或气体,以及过程是否有相变,有相变时的对流传热系数比无相变时的对流传热系数大很多; ②流体的物理性质:影响较大的物性有密度、比热容、热导率和黏度等; ③流体的运动状态:层流、过渡流或湍流; ④流体的对流状态:自然对流或强制对流; ⑤传热表面的形状、位置及大小:如管、板、管束、管径、管子长度和排列、放置方式等。 8.冷凝的两种形式是:膜状冷凝和滴状冷凝。 9.影响冷凝传热的其他因素: ⑴蒸汽的流速和流动方向。 ⑵不凝性气体 ⑶过热蒸汽 ⑷冷凝面的高度、布置方式及结构。如在垂直壁面上开若干纵向沟槽,使冷凝水沿沟槽流下,以达到减薄冷凝液膜,提高对流传热系数的目的。 10.流化床中传热的特点: ①固体粒子的热容远较气体为大,因此,热惯性大; ②粒子剧烈运动,粒子与气体之间的热交换强度高; ③剧烈的沸腾运动所产生的对流混合,消灭了局部热点和冷点。 11.黑体:指能全部吸收辐射能的物体。 镜体:指能全部反射辐射能的物体。 透热体:指辐射能全部透过物体。 1.在列管式的换热器中用冷水将其工艺气体从180℃冷却到60℃,气体走壳程,对流传热系数为40W/(m2·K)。冷水走管程,对流传系数为3000W/( m2·K)。换热管束由φ25mm× 2.5mm的钢管组成,钢材的热导率为45W/(m·K)。若视为平面壁传热处理,气体侧的污垢热阻为0.00058 m2·K/W。问换热器的总传热系数是多少? 解:气体对流传的热阻R1=1/α1=1/40=0.025 m2·K/W 冷却水对流传的热阻R2=1/α2=1/3000=0.00033 m2·K/W 管壁导热热阻R=b/λ=0.0025/45=0.000056 m2·K/W 总传热系数为:

. 机械原理课程设计答辩参考选题 1.机构选型? 2.何谓何谓机构尺度综合? 3.平面连杆机构的主要性能和特点是什么? 4.何谓机构运动循环图? 5.机构运动循环图有哪几种类型? 6.在机构组合中什么是串联式组合? 7.在机构组合中什么是并联式组合? 8.在机构组合中什么是反馈式组合? 9.平面机构的构件常见的运动形式有哪几种? 10.举例说明有哪些机构可以实现将转动变成直线移动。 11.举例说明有哪些机构可以实现将转动变成摆动。 12.举例说明有哪些机构能满足机构的急回运动特性? 13.对于外凸凸轮,为了保证有正常的实际轮廓,其滚子半径选取有什么要求? 14.要求一对外啮合直齿圆柱齿轮传动的中心距略

小于标准中心距,并保持无侧隙啮合,此时应采用什么传动? 15.在凸轮机构中,从动件按等加速、等减速运动规律运动时,有何冲击? .. . 16.蜗杆的标准参数在何处,蜗轮的标准参数在何处? 17.平面四杆机构共有几个瞬心,其中有几个绝对瞬心、几个相对瞬心? 18.在平面机构中,每个高副引入几个约束、每个低副引入几个约束?; 19.当两构件组成转动副时,其瞬心位于何处?当构件组成移动副时,其瞬心位于何处? 20.机械效率可以表达为什么值的比值? 21.标准渐开线斜齿圆柱齿轮传动的正确啮合条件是什么? 22.标准渐开线直齿圆柱齿轮的基本参数是哪几个? 23.从机械效率的观点看,机械的自锁条件是什么?

24.试叙机构与运动链的区别? 25.试计算所设计机构的自由度。 26.试说明所设计机构的工作原理。 27.四杆机构同样可以将旋转运动的输入变为直线运动的输出,为什么有的摇摆式输送机要采用6杆机构? 28.机械原理课程设计的任务一般可分为几个部分? 29.机械原理课程设计的方法原则上可分为几类? 30.机械运动方案设计主要包括哪些内容? 31.执行机构按运动方式及功能可分为几类? .. . 32.做匀速转动的机构常用的有哪几种? 33.做非匀速转动的机构常用的有哪几种? 34.分析凸轮机构在本设计中所起的作用。 35.做往复移动的机构常用的有哪几种? 36.平面连杆机构的主要性能和特点是什么? 37.凸轮机构的主要性能和特点是什么? 38齿轮机构的主要性能和特点是什么? 39.分析影响行程速比系数K值大小的几何尺寸。

1.计题目:糕点切片机 2.工作原理及工艺动作过程 糕点先成型(如长方体、圆柱体等)经切片后再烘干。糕点切片机要求实现两个动作:糕点的直线间歇移动和切刀的往复运动。通过两者的动作配合进行切片。改变直线间歇移动速度或每次间歇的输送距离,以满足糕点的不同切片厚度的需要。 3.原始数据及设计要求 1)糕点厚度:10~20mm。 2)糕点切片长度(亦即切片高)范围:5~80mm。 3)切刀切片时最大作用距离(亦即切片宽度方向):300mm。 4)切刀工作节拍:40次/min。 5)工作阻力很小。要求选用的机构简单、轻便、运动灵活可靠。 6)电机可选用,功率0.55KW(或0.75KW)、1390r/min。 4.设计方案提示 1)切削速度较大时,切片刀口会整齐平滑,因此切刀运动方案的选择很关键,切口机构应力求简单适用、运动灵活和运动空间尺寸紧凑等。 2)直线间歇运动机构如何满足切片长度尺寸的变化要求,是需要认真考虑的。调整机构必须简单可靠,操作方便。是采用调速方案,还是采用调距离方案,或采用其它调速方案,均应对方案进行定性分析比较。 3)间歇机构必须与切刀运动机构工作协调,即全部送进运动应在切刀返回过程中完成。需要注意的是,切口有一定的长度(即高度),输送运动必须在切刀完全脱离切口后方能开始进行,但输送机构的返回运动则可与切刀的工作行程在时间上有一段重叠,以利提高生产率,在设计机器工作循环图时,应按照上述要求来选择间歇运动机构的设计参数。5.设计任务 1)根据工艺动作顺序和协调要求拟订运动循环图(A3)。 2)进行输送间歇运动、切刀往复直线运动的选型。 3)进行机械运动方案的评价和选择。 4)根据选定的电机和执行机构的运动参数拟订机械传动方案。 5)画出机械运动方案示意图。 6)对机械系统和执行机构进行尺寸设计。 7)画出机构运动简图。(A1) 7)对间歇机构或往复运动机构进行运动分析,绘制从动件的位移、速度、加速度曲线图。(A2)8)编写设计说明书。(用16K纸张,封面用标准格式)

设计任务书 1、设计题目:年处理量为4400吨桃浆蒸发器装置的设计; 试设计一套三效并流加料的蒸发器装置,要求将固形物含量10%的桃浆溶液浓缩到42%,原料液沸点进料。第一效蒸发器的饱和蒸汽温度为103℃,冷凝器的绝对压强为20kPa。 2、操作条件: (1)桃浆固形物含量:入口含量10%,出口含量42%; (2)加热介质:温度为103℃的饱和蒸汽,各效的冷凝液均在饱和温度下排出,假设各效传热面积相等,并忽略热损失; (3)每年按330天计,每天24小时连续生产。 3、设计任务: (1)设计方案简介:对确定的工艺流程及蒸发器型式进行简要论述。 (2)蒸发器的工艺计算:确定蒸发器的传热面积。 (3)蒸发器的工艺计算:确定蒸发器的传热面积。 (4)蒸发器的主要结构尺寸设计。 (3)绘制蒸发装置的流程图,并编写设计说明书。

目录 设计任务书 (1) 第1章绪论 (3) 1.1蒸发技术概况 (3) 1.1.1蒸发 (3) 1.1.2发生条件 (3) 1.1.3蒸发的两个基本过程 (3) 1.1.4影响因素 (3) 1.1.5影响蒸发的主要因素 (4) 1.2蒸发设备 (4) 1.2.1蒸发器 (4) 1.2.2蒸发器分类 (4) 1.2.3蒸发器的特点 (5) 1.3蒸发操作的分类 (7) 1.4蒸发在工业生产中的应用 (8) 第2章设计方案 (9) 2.1蒸发器的选择 (9) 2.2蒸发流程的选择 (9) 2.3操作条件 (10) 第3章蒸发器的工艺计算 (11) 3.1估计各效蒸发量和完成液浓度 (11) 3.2估计各效溶液的沸点和有效总温度 (11) 3.3 加热蒸汽消耗量和各效蒸发器水量的初步计算 (13) 3.4蒸发器传热面积的估算 (14) 3.5有效温差的分配 (15) 3.6校正 (15) 3.7设计结果一览表 (17) 符号说明 (18) 参考文献 (20) 结束语 (21)

机械原理课程设计说明书 设计题目: 指导老师:哈丽毕努 设计者:马忠福 所属院系:新疆大学机械工程学院专业:机械工程及自动化 班级:机械 10-7 班 完成日期: 2014年7月 新疆大学 《机械原理课程设计》任务书

班级: 机械姓名: 马忠福 课程设计题目: 冲压式蜂窝煤成型机 课程设计完成内容: 设计说明书一份(主要包括:运动方案设计、方案的决策与尺度综合、必要的机构运动分析和相关的机构运动简图) 发题日期: 2014 年 6 月 15 日 完成日期: 2014 年 7 月 25 日 指导教师: 哈利比努

目录 一、蜂窝煤的功能和设计要求 (1) 二、工作原理和工艺动作分解 (2) 三、根据工艺动作顺序和协调要求拟定运动循环图 (2) 四、执行机构的选型 (3) 五、机械运动方案的选定和评价 (4) 六、机械传动系统的传动比和变速机构 (5) 七、画出机械运动方案简图 (5) 八、对机械传动系统和执行机构进行尺寸计算 (6) 1、带传动计算: (6) 2、齿轮传动计算 (6) 3、曲柄滑块机构计算 (6) 4、槽轮机构计算 (7) 5、扫屑凸轮计算 (7) 九、机械方案运动简图 (8) 十、参考文献 (9)

一、蜂窝煤的功能和设计要求 冲压式蜂窝煤成型机是我国城镇峰窝煤(通常又称煤饼)生产厂的主要生产设备,这种设备由于具有结构合理、质量可靠、成型性能好、经久而用、维修方便等优点而被广泛采用。 冲压式蜂窝煤成型机的功能是将粉煤加入转盘的模简内,经冲头冲压成峰窝煤。为了实现蜂窝煤冲压成型,冲压式蜂窝煤成型机必须完成五个动作: (1)粉煤加料; (2)冲头将蜂窝煤压制成型; (3)清除冲头和出煤盘的积屑的扫屑运动; (4)将在模简内的冲压后的蜂窝煤脱模; (5)将冲压成型的蜂窝煤输送。 图1.1冲头、脱模盘、扫屑刷、模筒转盘位置示意图 冲压式蜂窝煤成型机的设计要求和参数有: (1)蜂窝煤成型机的生产能力:30次/min; (2)驱动电机:Y180L-8,功率N=111KW;转速n=710r/min; (3)机械运动方案应力求简单; (4)图1.1表示冲头、脱模盘、扫屑刷、模筒转盘的相互位置情况。实际上冲头和脱模盘都与上下移动的滑梁连成一体,当滑梁下冲时将粉煤冲压成蜂窝煤,脱模盘将以压成的蜂窝煤脱模。在滑梁上升过程中扫屑刷将冲头和脱模盘刷除粘着粉煤,模筒转盘上均布了模筒,转盘的间歇机构使加料的模筒进入冲压位置、成型的模筒进入脱模位置、空模筒进入加料位置。 (5)为了改善蜂窝煤冲压成型的质量,希望冲压机构在冲压后有一保压时间。 (6)由于冲头压力较大,希望冲压机构具有增力功能,以增大有效作用,减小原动机的功率。

机械原理课程设计剪板机设计说明书 文件编码(008-TTIG-UTITD-GKBTT-PUUTI-WYTUI-8256)

机械原理课程设计说明书设计题目剪板机 成员 指导教师 2014年7月18日

前言 一.原始数据及设计要求 设计一剪板机械,主要功能是能将卷料展开并剪成一定长度的铁板,即将板料作定长度的间歇送进,在板料短暂的停歇时间内,剪刀在一定位置上将铁板剪断。设计要求:原材料为成卷的板料。每次输送铁板长度为2000mm;每次输送铁板到达规定长度后,铁板稍停,以待剪板机构将其剪断。剪断工艺所需时间约为铁板输送周期的十五分之一,铁板停歇时间不超过剪断工艺时间的倍,;输送机构运转应平稳,振动和冲击应尽量小。 剪板频率为30次/分钟。 二.项目组成员及分工 目录 一.选题意义 (1)

二.原理分析 (2) 三.设计方案及选择 (3) 设计方案分析 (3) 设计方案选择 (3) (3) (5) 四.选用机构的尺寸设计 (7) 机构自由度计算 (7) 间歇传动轮系的直径与转速的确定 (7) (7) (7) 剪断传动机构的尺寸确定 (9) (9) (10) 五.选定机构的运动分析 (14) 位移分析 (14) 速度分析 (14)

加速度分析 (16) 机构运动循环 图 (18) 六.心得体会 (19) 七.参考文献 (22) 八.附录 (23)

一.选题意义 剪板机常用来剪裁直线边缘的板料毛坯。剪切能保证被剪板料剪切表面的直线性和平行度要求,并减少板材扭曲,以获得高质量的工件。板金行业的下料剪切工具,广泛适用于机械工业,治金工业,等各种机械行业,主要作用就是用于金属剪切在使用金属板材较多的工业部门,都需要根据尺寸要求对板材进行切断加工,所以剪板机就成为各工业部门使用最为广泛的板料剪断设备。 二.原理分析 剪板机分为送料机构,剪断机构,卸料机构三个部分,由一台电动机为机器提供动力。送料机构可以应用两个夹紧的皮带轮将卷状的板料加为直板。而剪断机构可以利用齿轮传动与杆件的联合传动带动刀具剪切钢板,并通过齿轮的变传动比使刀具达到规定的剪切频率。卸料机构则只需要皮带轮将剪切完成的铁板送之规定地点即可。 三.设计方案与选择 设计方案分析 铁板作间歇送进的机构方案设计,可从下述两个方面考虑机构的选择: ⑴、如何夹持和输送铁板,并使停歇时保持铁板的待剪位

食品工程原理 课程设计说明书米糠油冷却用列管式换热器的设计 姓名:马坦 学号:201111010704 班级:食工1107 2013年12月13日

目录 一、设计依据及指导思想----------------------------------------------------------3 二、主要参数说明-------------------------------------------------------------------3 三、设计计算-------------------------------------------------------------------------5 1、确定设计方案------------------------------------------------------------------5 2、确定物性数据------------------------------------------------------------------5 3、计算总传热系数---------------------------------------------------------------6 4、计算传热面积------------------------------------------------------------------7 5、工艺结构尺寸------------------------------------------------------------------7 6、换热器核算---------------------------------------------------------------------9 1)热量核算--------------------------------------------------------------------9 2)换热器内流体的流动阻力-----------------------------------------------11 3)换热器主要结构尺寸和计算结果总表-------------------------------13 7、离心泵的选择------------------------------------------------------------------13 四、设计结果--------------------------------------------------------------------------16 五、参考文献--------------------------------------------------------------------------16

华中农业大学HUAZHONG AGRICULTURAL UNIVERSITY 题目:食品工程原理课程设计 班级:食工1002班 姓名:张国秀 学号: 2010309200212 日期: 指导老师:

列管式换热器设计任务书 一、设计题目:列管式换热器的设计 二、设计任务及操作条件 1、处理能力:6000㎏/h 2、设备形式:列管式换热器 3、操作条件 ①油:进口温度140℃,出口温度40℃; ②冷却介质:循环水,进口温度30℃,出口温度40℃; ③允许压强降:不超过107 Pa; 4、确定物性数据: 定性温度:可取流体进出口温度的平均值。 壳程油品的定性温度T=(140+40)/2=90℃ 管程循环水的定性温度t=(30+40)/2=35℃ 根据定性温度分别查取壳程和管程流体的有关物性数据:油在90℃时密度ρ0=825㎏/m3 比热容Cp0 =2.22 kJ/(㎏·℃) 黏度μ0=0.000715Pa·s 导热系数λ0=0.140 W/(m·℃) 水在35℃时密度ρi=994㎏/m3 比热容Cp i=4.08 kJ/(㎏·℃) 黏度μi=0.000725Pa·s 导热系数λi=0.626W/(m·℃) 5、每年按330天计算,每天24小时连续运行。

目录 第一节概述及设计方案简介 (5) 1 概述 (5) 1.1 换热器 (5) 1.2换热器的选择 (5) 1.3 流动空间的选择 (7) 1.4 流速的确定 (7) 1.5 材质的选择 (7) 1.6 管程结构 (8) 1.7 壳程结构 (9) 1.8 壳程接管 (10) 2 设计方案 (10) 3 主要符号参考说明 (11) 第二节工艺计算及主体设备设计计算 (12) 2.1 计算传热系数 (12) 2.1.1 计算管程对流传热系数 (12) 2.1.2 计算壳程对流传热系数 (12) 2.1.3 计算总传热系数 (12)

机械原理课程设计说明书设计题目:压床机构设计 自动化院(系)机械制造专业 班级机制0901 学号20092811022 设计者罗昭硕 指导老师赵燕 完成日期2011 年1 月4日

一、压床机构设计要求 1 .压床机构简介及设计数据 1.1压床机构简介 图9—6所示为压床机构简图。其中,六杆机构ABCDEF为其主体机构,电动机经联轴器带动减速器的三对齿轮z1-z2、z3-z4、z5-z6将转速降低,然后带动曲柄1转动,六杆机构使滑块5克服阻力Fr而运动。为了减小主轴的速度波动,在曲轴A上装有飞轮,在曲柄轴的另一端装有供润滑连杆机构各运动副用的油泵凸轮。 1.2设计数据

1.1机构的设计及运动分折 已知:中心距x1、x2、y, 构件3的上下极限角,滑块的冲程H,比值CE /CD、EF/DE,各构件质心S的位置,曲柄转速n1。 要求:设计连杆机构, 作机构运动简图、机构1~2个位置的速度多边形和加速度多边形、滑块的运动线图。以上内容与后面的动态静力分析一起画在l号图纸上。 1.2机构的动态静力分析 已知:各构件的重量G及其对质心轴的转动惯量Js(曲柄1和连杆4的重力和转动惯量(略去不计),阻力线图(图9—7)以及连杆机构设计和运动分析中所得的结果。 要求:确定机构一个位置的各运动副中的反作用力及加于曲柄上的平衡力矩。作图部分亦画在运动分析的图样上。 1.3飞轮设计 已知:机器运转的速度不均匀系数δ.由两态静力分析中所得的平衡力矩Mb;驱动力矩Ma为常数,飞轮安装在曲柄轴A上。 要求:确定飞轮转动惯量J。以上内容作在2号图纸上。 1.4凸轮机构构设计 已知:从动件冲 程H,许用压力角 [α ].推程角δ。,远 休止角δ?,回程角δ', 从动件的运动规律见 表9-5,凸轮与曲柄共 轴。 要求:按[α]确定 凸轮机构的基本尺 寸.求出理论廓 线外凸曲线的最小曲 率半径ρ。选取滚子 半径r,绘制凸轮实际 廓线。以上内容作在 2号图纸上 压床机构设计 二、连杆机构的设计及运动分析

食工原理课程设计指导书 《食工原理课程设计》指导书 一、课程设计的目的及意义: 现代食品工业要求相关工程技术人员不仅应是一名工艺师,还应当具备按工艺要求进行生产设备的选型配套,生产线的相关工程设计能力。可见,食品科学与工程专业的学生有必要进行工程设计能力的培养和训练。特别是对于本专业毕业时只作毕业论文而不作毕业设计的绝大多数学生来说,这种培养和训练显得尤为重要。 食品工程原理课程设计(以下简称课程设计)是在学完《食品工程原理》后的一个阶段性、实践性教学环节。通过完成某一工程设计任务,培养学生综合运用《食品工程原理》及相关先修课程的基础知识和解决实际问题的工作能力。课程设计要求学生按设计任务书的要求,在规定时间内完成某一涉及食品工程单元项目的设计任务。应予指出,课程设计不象平时做的练习题有一个共同的答案。设计本意上应含有创新思维成分,设计结果以优劣予以评价。课程设计任务书不象习题题目那样给出充分的条件和数据。设计计算中的很多数据往往需要设计者查阅相关手册和资料,进行系统的收集、分析比较和选用,任何一个数据的选定均要说明理,这就需要综合运用所学的各类知识,经过全面、细致地分析和

思考方能确定。课程设计不是一个单纯的解题过程,而应是一个含有创作成分的实践过程。课程设计中不仅要通过调查研究,确定工艺流程及设计方案,所确定的流程和方案应能保证日后的设计、施工和投入运行都能得到完全地实施,即工程的可行性。还要对工艺设备进行选型配套设计计算,编制设计计算说明书,并用工程图将设计结果表达出来,以便指导工程施工。 在课程设计中着重以下几种能力的训练和培养: 1. 培养正确、系统的设计思想,全盘考虑工程设计任务,兼顾技术上的先进性、可行性和经济合理性,以人为本,注意操作者安全及劳动条件的改善和环境的保护,并用这种设计思想去分析和解决实际问题。 2. 培养从生产现场和文献资料中进行调查研究的能力。通过现场调查,参考和分析已建工程的经验和教训,结合本设计的客观实际,确定设计方案。通过查阅资料,选用公式,收集数据,进行具体设计计算。 3. 培养熟练、准确的工程计算能力。 4. 培养用简洁的文字、规范清晰的图表来表达自己设计思想和结果的能力。二、课程设计题目:果汁饮料蒸发浓缩工艺与设备设计 利用双效顺流蒸发器浓缩桔子汁,进料流量为20XXkg/h,固形物质量分数14%,沸点进料,第一效沸点

机械原理 课程设计说明书 设计题目:牛头刨床 设计日期:20011年07 月09 日 目录 1.设计题目 (3)

2. 牛头刨床机构简介 (3) 3.机构简介与设计数据 (4) 4. 设计内容 (5) 5. 体会心得 (15) 6. 参考资料 (16) 附图1:导杆机构的运动分析与动态静力分析 附图2:摆动从计动件凸轮机构的设计 附图3:牛头刨床飞轮转动惯量的确定 1设计题目:牛头刨床 1.)为了提高工作效率,在空回程时刨刀快速退回,即要有急会运动,行程速比系数在1.4左右。 2.)为了提高刨刀的使用寿命和工件的表面加工质量,在工作行程时,刨刀要速度平稳,切削阶段刨刀应近似匀速运动。 3.)曲柄转速在60r/min,刨刀的行程H在300mm左右为好,切削阻力约为7000N,其变化规律如图所示。

2、牛头刨床机构简介 牛头刨床是一种用于平面切削加工的机床,如图4-1。电动机经皮带和齿轮传动,带动曲柄2和固结在其上的凸轮8。刨床工作时,由导杆机构2-3-4-5-6带动刨头6和刨刀7作往复运动。刨头右行时,刨刀进行切削,称工作行程,此时要求速度较低并且均匀,以减少电动机容量和提高切削质量,刨头左行时,刨刀不切削,称空回行程,此时要求速度较高,以提高生产率。为此刨床采用有急回作用的导杆机构。刨刀每切削完一次,利用空回行程的时间,凸轮8通过四杆机构1-9-10-11与棘轮带动螺旋机构(图中未画),使工作台连同工件作一次进给运动,以便刨刀继续切削。刨头在工作行程中,受到很大的切削阻力(在切削的前后各有一段约5H的空刀距离,见图4-1,b),而空回行程中则没有切削阻力。因此刨头在整个运动循环中,受力变化是很大的,这就影响了主轴的匀速运转,故需安装飞轮来减小主轴的速度波动,以提高切削质量和减小电动机容量。 3、机构简介与设计数据 3.1.机构简介 牛头刨床是一种用于平面切削加工的机床。电动机经皮带和齿轮传动,带动曲柄2和固 结在其上的凸轮8。刨床工作时,由导杆机构2-3-4-5-6带动刨头6和刨刀7作往复运动。

成绩 机械原理课程设计 设计题目平压印刷机机构 学院工学院 专业年级机制122 宋宏泽 同组王琳王旭侯善蕾 指导教师海蓉 (2014 年7月) 中国农业大学教务处制

本科生课程设计任务书 2013 —2014 学年夏季学期 工学院机械设计制造及其自动化专业课程设计名称:机械原理课程设计 设计题目:平压印刷机机构设计 完成期限:自2014 年6 月30 日至2014 年7 月9 日共1.5 周设计依据、要求及主要容(可另加附页): 一、设计参数 由于是自拟题目,故设计参数需要根据背景调查,结合设计考虑,进行自行拟定。 二、设计任务 1、绘制整机工作的运动循环图 2、设计减速系统 3、设计执行机构 三、要求 1、设计报告正文中必须包含 机构的尺寸设计和参数设计 必要的图示说明、解析式推导过程 编制程序的流程框图 解析式与程序中的符号对照表 源程序清单 打印结果(含量纲的数表、图形) 2、设计报告格式要求 word文档打印设计报告(用语规,标点符号正确,无错别字) C语言程序(或其它)进行运动分析与受力分析 excel(或其它)打印数表与曲线 cad、flash/PPT(或其它)绘制机构运动简图 Inventor(或其它)表现三维效果——选做

3、课程设计报告装订顺序 统一格式封皮 统一格式任务书 统一格式目录 统一格式正文 设计总结(心得体会、建议等——言简意赅) 统一格式参考文献 四、参考文献 参阅《机械原理辅助教材》中所列参考文献 五、设计进度建议 第1周: 周一:讲课,布置设计题目,课程设计实习 周二:实验室看模型,查阅资料,绘制运动循环图,拟定运动方案,绘制机构运动简图周三~周四:方案设计草图机构设计和分析,推导解析式,编制程序 周五:数学模型,编制程序,上机调试,设计报告定稿 周六~周日:确定参数 第2周: 周一~周二:交设计报告,答辩 指导教师(签字):

食品工程原理课程设计 ---管壳式冷凝器设计

目录 食品工程原理课程设计任务书 (2) 流程示意图 (3) 设计方案的确定 (4) 冷凝器的造型计算 (6) 核算安全系数 (8) 管壳式冷凝器零部件的设计 (10) 设计概要表 (12) 主要符号表 (13) 主体设备结构图 (14) 设计评论及讨论 (14) 参考文献 (15) (一)食品科学与工程设计任务书 一、设计题目: 管壳式冷凝器设计 二、设计任务:

将制冷压缩机压缩后制冷剂(如F-22、氨等)过热蒸汽冷却、冷凝为过冷液体,送去冷库蒸发器使用。 三、设计条件: 1、冷库冷负荷Q0=1700KW; 2、高温库,工作温度0~4℃,采用回热循环; 3、冷凝器用河水为冷却剂,取进水温度为26~28℃; 4、传热面积安全系数5~15%。 四、设计要求: 1.对确定的设计方案进行简要论述; 2.物料衡算、热量衡算; 3.确定列管壳式冷却器的主要结构尺寸; 4.计算阻力; 5. 编写设计说明书(包括:①.封面;②.目录;③.设计题目;④.流程示意图;⑤.流程及方案的说明和论证;⑥设计计算及说明;⑦主体设备结构图;⑧设计结果概要表;⑨对设计的评价及问题讨论;⑩参考文献。) 6.绘制工艺流程图、管壳式冷凝器的的结构(3号图纸)、花板布置图(3号或4号图纸)。 (二)流程示意图

流程图说明: 本制冷循环选用卧式管壳式冷凝器,选用氨作制冷剂,采用回热循环,共分为4个阶段,分别是压缩、冷凝、膨胀、蒸发。 1 2 由蒸发器内所产生的低压低温蒸汽被压缩机吸入压缩机气缸,经压缩后温度升高; 2 3 高温高压的F—22蒸汽进入冷凝器;F—22蒸汽在冷凝器中受冷却水的冷却,放出热量后由气体变成液态氨。 4 4’ 液态F—22不断贮存在贮氨器中; 4’ 5 使用时F—22液经膨胀阀作用后其压力、温度降低,并进入蒸发器; 5 1 低压的F—22蒸汽在蒸发器中不断的吸收周围的热量而汽化,然后又被压缩机吸入,从而形成一个循环。 5’1是一个回热循环。 本实验采用卧式壳管式冷凝器,其具有结构紧凑,传热效果好等特点。所设计的卧式管壳式冷凝器采用管内多程式结构,冷却水走管程,F—22蒸汽走壳程。采用多管程排列,加

《机械原理》课程设计任务书 搅拌机机构设计与分析 1.机构简介 搅拌机常应用于化学工业和食品工业中对拌料进行搅拌工作如附图1(a)所示,电动机经过齿轮减速,通过联轴节(电动机与联轴节图中未画)带动曲柄2顺时针旋转,驱使曲柄摇杆机构1-2-3-4运动,同时通过蜗轮蜗杆带动容器绕垂直轴缓慢旋转。当连杆3运动时,固联在其上的拌勺E即沿图中虚线所示轨迹运动而将容器中的拌料均匀拨动。 工作时,假定拌料对拌勺的压力与深度成正比,即产生的阻力按直线变化,如附图1(b)所示。 附图1 搅拌机构(a)阻力线图(b)机构简图 2.设计数据 设计数据如附表1-1所示。 附表1-1 设计数据

3. 设计内容 连杆机构的运动分析 已知:各构件尺寸及重心位置,中心距x,y,曲柄2每分钟转速n 2。 要求:做构件两个位置(见附表1-2)的运动简图、速度多边形和加速度多边形,拌勺E 的运动轨迹。以上内容画在2号图纸上。 附表1-2 机构位置分配图 曲柄位置图的做法,如图1-2所示:取摇杆在左极限位置时所对应的曲柄作为起始位置1,按转向将曲柄圆周作十二等分,得12个位置。并找出连杆上拌勺E 的各对应点E 1,E 2…E 12,绘出正点轨迹。按拌勺的运动轨迹的最低点向下量40mm 定出容器地面位置,再根据容器高度定出容积顶面位置。并求出拌勺E 离开及进入容积所对应两个曲柄位置8’和11’。附图1-2 曲柄位置 目 录 1课程设计的任务与要求

1.1机械原理课程设计任务书 1.2机械原理课程设计的参考数据 1.3机械原理课程设计的目的与要求 1.3.1、机械原理课程设计的目的 1.3.2、牛头刨床的工作原理与机构组成(设计三个方案并选出其中最合适的方案并说明理由。每一小组成员最终设计方案允许一致,但每个人的尺寸参数需不一致) 2课程设计的机构 2.1原动件设计 2.1.1电机选型 2.1.2减速器设计(选择好传动比,画出轮系即可) 2.2运动循环图 2.3导杆机构的运动分析 2.4导杆机构的动态静力分析 2.5齿轮机构设计 2.6凸轮机构设计 2.7飞轮设计 3设计小结 4参考文献 心得体会 机械原理课程设计是培养学生综合运用所学知识。发现,提出,分析和解决实际问题,锻炼实践能力的重要环节,是对学生实际工作能力的具体训练和考察过

合肥学院 HEFEI UNIVERSITY 食工原理课程设计 题目:甲苯-乙苯连续精馏塔设计 系别: 生物与环境工程系 专业: 12食品科学与工程 学号: 1202061011 姓名: 方平 指导教师: 于宙 二零一四年十月二十七日

目录 第一部分设计任务书 1、设计题目 (5) 2、设计概述 (5) 3、设计内容 (6) 第二部分精馏塔的设计 1 精馏塔的物料衡算 (7) 1.1原料液及塔顶、塔底产品的摩尔分率 (8) 1.2原料液及塔顶、塔底产品的平均摩尔质量 (8) 1.3物料衡算 (8) 2 塔板数的确定 (9) 2.1甲苯、乙苯的温度-组成 (10) 2.2确定操作的回流比R (11) 2.3求操作线方程 (12) 2.4图解法求理论塔板层数 (13) 3 塔的操作工艺条件及相关物性数据的计算 (14) 3.1操作压力计算 (14) 3.2操作温度计算 (14) 3.3平均摩尔质量计算 (15) 3.4平均密度计算 (15) 3.5液体平均表面张力计算 (18) 3.6液体平均粘度计算 (20) 4 精馏塔的气、液相负荷计算 (22) 4.1精馏段气、液相负荷计算 (22) 4.2提馏段气、液相负荷计算 (22) 5 精馏塔的塔体工艺尺寸计算 (23) 5.1塔径的计算 (23)

5.2精馏塔有效高度的计算 (25) 6 塔板主要工艺尺寸的计算 (25) 6.1溢流装置计算 (25) 6.2塔板布置 (27) 7 筛板的流体力学验算 (30) 7.1塔板压降 (30) 7.2液面落差 (32) 7.3液沫夹带 (32) 7.4漏液 (33) 7.5液泛 (33) 8 塔板负荷性能图 (34) 8.1精馏段塔板负荷性能图 (35) 8.2提馏段塔板负荷性能图 (37) 9 精馏塔的设计计算结果汇总一览表 (41) 10 精馏塔接管尺寸计算 (42) 10.1塔顶进气管 (42) 10.2塔顶回流液管 (43) 10.3进料管 (43) 10.4塔釜出料管 (43) 10.5塔釜进气管 (43) 11 主要辅助设备的选型 (44) 11.1冷凝器的设计 (44) 11.1.1确定设计方案 (44) 11.1.2确定物性数据 (44) 11.1.3计算热负荷 (45) (1)壳程液流量 (45) (2)壳程流体的汽化潜热 (45) (3)热负荷 (46) 11.1.4逆流平均温差 (46)

目录 1 食品工程原理课程设计任务书 (1) 2 概述与设计方案的选择 (3) 2.1 概述 (3) 2.1.1 换热器 (3) 2.1.2 换热器的选择 (3) 2.1.3 流动空间的选择 (5) 2.1.4 流速的确定 (5) 2.1.5 材质的选择 (6) 2.1.6 管程结构 (6) 2.1.7 壳程结构 (7) 2.2 设计方案简介 (8) 2.2.1选择换热器的类型 (8) 2.2.2 流体流动空间及流速的确定 (8) 3 工艺及设备设计计算 (9) 3.1 确定物性数据 (9) 计算总传热系数 (9) 3.1.1 热流量 (9) 3.1.2平均传热温差 (9) 3.1.3 冷却水用量 (10) 3.1.4 总传热系数K (10) 3.2传热面积的计算 (10) 3.3工艺结构尺寸 (11) 3.3.1 管径和管内流速 (11) 3.3.2 管程数和传热管数 (11) 3.3.3 平均传热温差校正及壳程数 (11) 3.3.4 传热管排列和分程方法 (11) 3.3.5壳体内径 (12) 3.3.6 折流板数 (12) 3.3.7 接管 (12) 3.4 换热器核算 (12) 3.4.1 热量核算 (12) 3.4.2 换热器内流体的流动阻力 (14) 4 设计结果汇总表 (16)

5 讨论 (17) 参考资料 (18) 结束语 (19) 附录(主要符号说明) (20)

1 食品工程原理课程设计任务书 1.1 设计题目 年处理量为 7.4 万吨花生油换热器的设计; 1.2 操作条件 (1)花生油:入口温度110℃,出口温度40℃; (2)冷却介质:采用循环水,入口温度20℃,出口温度30℃;井水,入口压强0.3MPa 。 (3)每年按330天计,每天24小时连续生产。 (4)花生油定性温度下的物性数据: (5)允许压强降:不大于30kPa 。 (6)换热器热损失:以总传热量的5%计。 (7)油侧污垢热阻0.000176 m 2·K /W ,水侧污垢热阻0.00026 m 2·K /W. 1.3 设计任务 (1)设备型式:列管式换热器; (2)选择适宜的列管式换热器并进行核算; (3)绘制设备工艺条件图,并编写设计说明书。 (4)工艺设计计算包括:选择适宜的换热器并进行核算,主要包括物料衡算和热量衡算、热负荷及传热面积的确定、换热器主要尺寸的确定、总传热系数的校核等。(注明公式及数据来源) (5)结构设计计算:选择适宜的结构方案,进行必要的结构设计计算。主要包括管程和壳 程分程、换热管尺寸确定、换热管的布置、折流板的设置等。(注明公式及数据来源) (6)绘制工艺流程图 绘制工艺流程图一张; CAD 绘制。 (7)编写设计说明书 设计说明书的撰写应符合规范与要求。 1.4 参考书 (1)贾绍义,柴诚敬.《化工原理课程设计》,天津大学出版社; c) w/(m. 14.0c) /(kg. k 22.2c S .a 1015.7kg/m 8450 c 0 pc 4-c 3 c ==?=λμρJ P =