第24卷 第6期中 国 激 光V o l.A24,N o.6 1997年6月CHIN ESE JOU RN AL OF LASERS June,1997

镍基碳化钨金属陶瓷激光熔覆层

开裂性的研究*

吴新伟 曾晓雁 朱蓓蒂 陶曾毅 崔 昆

(华中理工大学材料科学与工程系 武汉430074)

提要 利用2kW CO2激光器在A3钢板上进行N i基W C金属陶瓷的激光熔覆试验,研究了在不同

工艺条件及碳化钨含量下熔覆层的开裂性能。结果表明,碳化钨金属陶瓷激光熔覆层中碳化钨本

身成了裂纹产生与扩展的薄弱环节,但碳化钨含量较高时熔覆层裂纹率反而降低。试验结果还显

示,不同碳化钨含量下,熔覆层的宏观裂纹数目随激光扫描速度的变化规律不同。

关键词 激光熔覆,金属陶瓷,开裂性

1 引 言

激光熔覆金属陶瓷技术是采用激光束在普通金属材料表面熔覆一层硬度高、热稳定性好、与基材结合牢固的金属陶瓷工艺。它成功地将金属的延性、高强度和陶瓷相的高熔点、较好的化学稳定性、高硬度等性能结合起来,构成一种新的复合材料。将其应用于工、模具等易磨损部位,可以大幅度地延长其使用寿命,提高劳动生产率。

激光熔覆中最棘手的问题是熔覆层的开裂和基体的变形,因而拉长了由试验到生产的距离,并在很大程度上限制了这一技术的应用范围。对于自熔合金激光熔覆的开裂问题,国内外学者已进行了大量研究,并取得了一些成果[1,2]。而对于金属陶瓷复合涂层的激光熔覆而言,由于硬质陶瓷相的加入,其影响因素变得更为复杂,裂纹率也大大增加。而这方面的工作国内外还研究较少,对裂纹的成因缺乏深入分析。

本文着重研究了不同碳化钨含量下金属陶瓷激光熔覆涂层裂纹率随激光工艺的变化规律,并从金属陶瓷熔覆层中残余应力大小及分布、粘结金属韧性以及激光熔池中的对流等三个方面对试验结果进行了分析。

2 试验方法

2.1 试验装置

本试验在2kW CO2激光器及微机控制的多用机床上进行。试验过程中保持激光器输出功率为2kW,光斑直径为6mm,激光与试样相对运行速度控制在3~11mm s-1。

*武汉市晨光科技基金及华中理工大学国家模具重点实验室开放基金资助项目。

收稿日期∶1996—05—06;收到修改稿日期∶1996—07—09

2.2 熔覆材料

金属陶瓷中选用Ni 基自熔合金Ni-02作为粘结金属,其成分为(w t-%):C 0.3~0.5;B 2.0~3.0;Si 3.5~5.5;Cr 11~15;Fe 10;其余为Ni 。硬质陶瓷相为<100 m 的铸造WC 。基体材料为100×50×5(mm )的正火态A3钢板。

试验过程中,先将镍基自熔合金与一定含量的W C 粉末混合均匀后加入自制的有机粘结剂,调成料浆,预涂覆于A 3钢试样上,覆层厚度为2mm ,采用单道扫描方式进行激光熔覆。

2.3 裂纹显示与评判

激光熔覆过程中,将A3钢试样置于一400×200×80(m m)的大型钢块上,并使之接触良好,以提高其散热速度,模仿大型工件的激光熔覆加工,加大裂纹产生几率,方便熔覆开裂性的研究。

采用渗透法检测激光熔覆层裂纹,其原理是利用显像剂对渗透剂的吸附显示裂纹分布。以单道扫描时单位长度(100m m)上的裂纹数目作为评定熔覆层抗裂性的标准。熔覆层的显微裂纹则是通过金相检查熔覆层截面裂纹的数目及长度。

3 试验结果及讨论

3.1 金属陶瓷激光熔覆层的显微裂纹

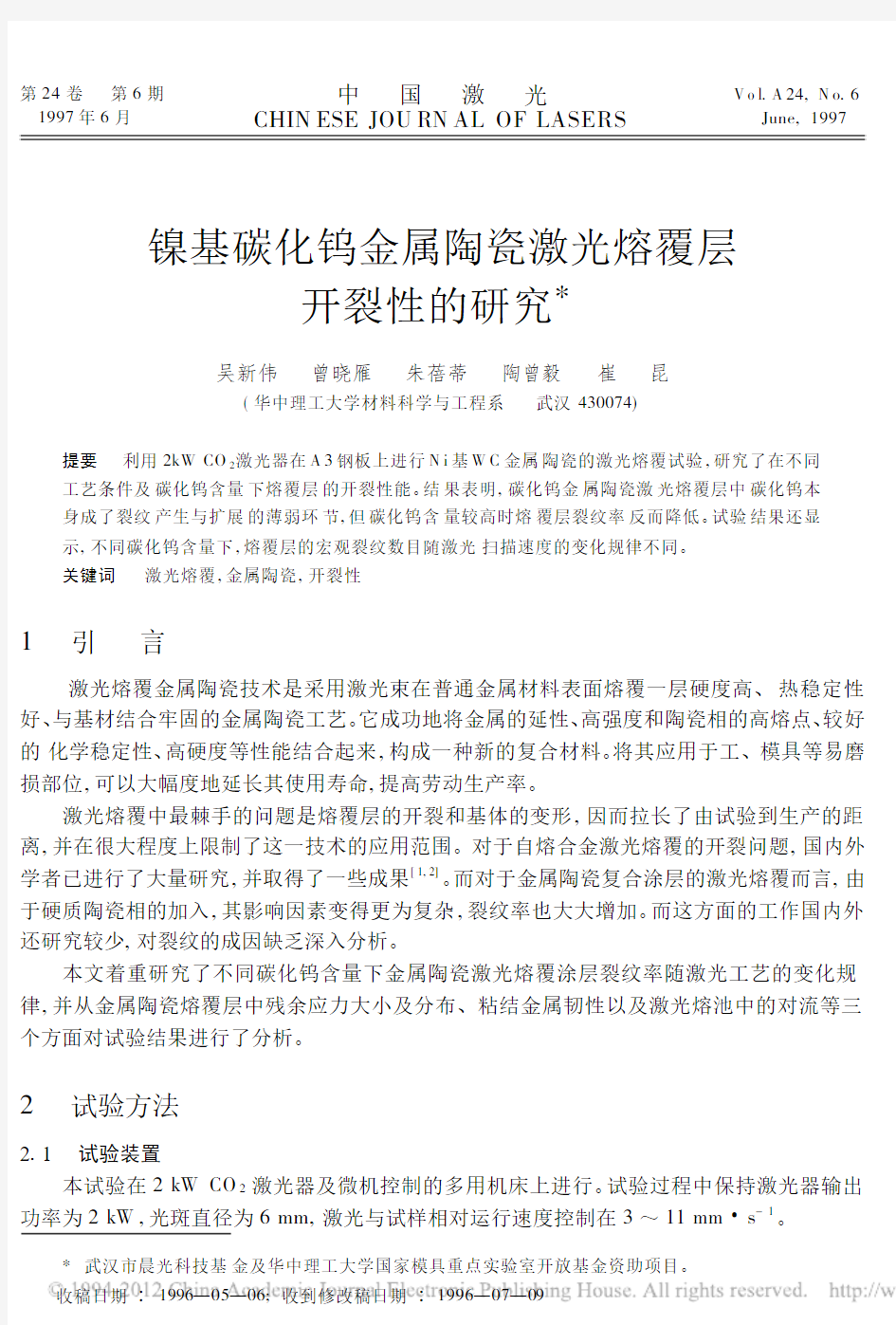

与自熔合金的激光熔覆涂层类似,金属陶瓷激光熔覆涂层中微裂纹一般起源于熔覆层表面、熔覆层与基材结合界面及涂层中气孔位置。裂纹一般是沿着粘结金属的枝晶方向扩展,扩展途中如果遇到碳化钨颗粒则穿过它(图1(a)),未发现绕过碳化钨颗粒扩展的裂纹。最后,裂纹一般中止于粘结金属中。可见,对于碳化钨金属陶瓷激光熔覆涂层的抗开裂性能而言,碳化钨颗粒本身是一个薄弱环节。值得注意的是,当碳化钨含量较高(本试验条件下当碳化钨含量达到60w t -%)时,也发现少量裂纹中止于碳化钨颗粒处(图1(b )),其原因将在3.2中讨

论。

图1金属陶瓷激光熔覆层中的裂纹形貌

(a )穿过碳化钨颗粒(25wt-%WC );(b )终止于碳化钨颗粒(60w t-%WC)

F ig.1Cra cking s in the laser cladding ceram ic-metal composite coating

(a )Cross W C p articles (25w t-%W C)(312×);(b )S top at WC particles (60wt-%WC )(1200×)

3.2 WC 含量及激光工艺对金属陶瓷激光熔覆层开裂性的影响

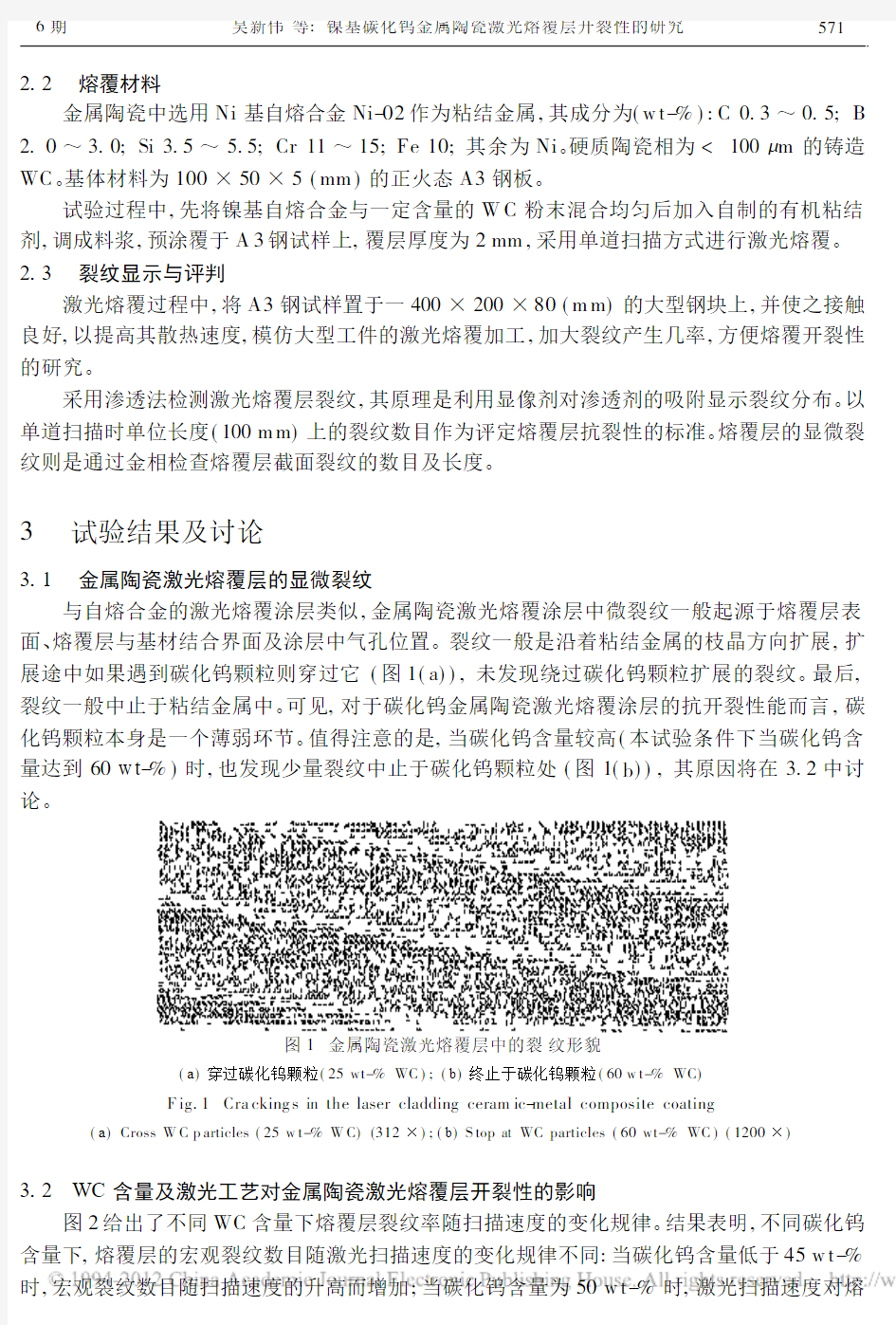

图2给出了不同WC 含量下熔覆层裂纹率随扫描速度的变化规律。结果表明,不同碳化钨含量下,熔覆层的宏观裂纹数目随激光扫描速度的变化规律不同:当碳化钨含量低于45w t-%时,宏观裂纹数目随扫描速度的升高而增加;当碳化钨含量为50w t-%时,激光扫描速度对熔

571

6期吴新伟等:镍基碳化钨金属陶瓷激光熔覆层开裂性的研究

图2激光扫描速度对熔覆层裂纹率的影响

Fig.2E ffect of las er traveling s peed on

the cracking num bers of coatings

覆宏观裂纹数目几乎没有影响;当碳化钨含量达到

60w t-%时,熔覆层宏观裂纹数目随激光扫描速度的

增加而减少。由图2还可以看出,当碳化钨含量低于

50wt-%时,随着碳化钨含量的增加,熔覆层裂纹数

目增加。但碳化钨含量继续增加,熔覆层裂纹数目反

而减少。

这是由激光熔覆层中粘结金属韧性和涂层内残

余应力大小及分布以及激光熔池中的对流大小所共

同决定的。

3.2.1 粘结金属韧性

Ni 基WC 复合粉末的激光熔覆加工过程中,由于WC(包括W 2C)与粘结金属的交互作用,在粘结金属中形成了M 23C 6等金属间化合物。这些碳化物的存在,一方面提高了粘结金属硬度及其与未熔碳化物的结合强度[3];另一方面也使粘结金属韧性有所降低,从而降低了其承受残余拉应力的能

力。其它条件相同时,随着激光扫描速度的增加,覆层受热减小,从而使碳化钨的溶解量减小,提高了粘结金属的韧性。同样,随着复合粉末中碳化钨含量的增加,粘结金属韧性降低,其承受残余拉应力的能力相应降低。

3.2.2 残余应力大小及分布

由于金属陶瓷复合层与基体材料间热物理性能的差异,在激光加热及冷却过程中,不可避免地要产生较大的残余应力。M cdonald 等人[4]采用下列公式计算由热膨胀系数和温度梯度的图3镍基自熔合金激光熔覆层中的残余应力场[5]

Fig.3T he residu al s tress es field of a Nick el

base coating [5]

不同而产生的残余应力( T )大小: T = T

E /(1- )

胀系数差;E , 为金属陶瓷复合材料的弹性模量和泊松比。

由(1)式可知,残余应力大小和涂层与基体间热膨胀

系数差以及温度梯度大小成正比。

由于镍基自熔合金的膨胀系数较基体材料大得多

(表1),因此对于自熔合金的激光熔覆而言,涂层中将存

在较大的残余拉应力(图3)。同时,随着激光扫描速度的

增加,熔覆层中温度梯度增加,必然导致其残余应力增

加。因此,随着扫描速度的增加,其裂纹率大大增加。表1基体和涂层材料的物理性能[6~9]

Table 1Physical property of substrate and coatings material [6~9]

(g /cm 3) (×10-6K -1)E (GP a ) A 3

7.8 11.7~13.9200~2200.25~0.33W C +W 2C

16.5 6.5~7.4650~7100.19~0.21N i -028.013.4~16.8200~2400.35~0.42

572中 国 激 光24卷

而对于镍基碳化钨金属陶瓷复合粉末而言,其膨胀系数可根据K emer 经验方程求得,即

r =(4G r /K r +3) i V i /(4G r /K i +3)

[10](2)其中K r ,G r 由混合定律计算:

K r = K i V i [11](3)

G r = G i V i [11](4)

G i =E i /2(1+

i )(5) i 为材料中i 组元的热膨胀系数;V i 为材料中i 组元的体积分数;G i 为材料中i 组元的剪切弹性模量;E i 为材料中i 组元的杨氏弹性模量; i 为材料中i 组元的泊松比;K i 为材料中i 组元的体积模量,K i =E i /3(1- i )。

由于碳化钨的热膨胀系数和泊松比都很小,同时杨氏弹性模量又大,因此,随着复合粉末中碳化钨含量的增加,熔覆层膨胀系数降低。计算结果表明,当碳化钨含量达到V .20(即35w t-%)时,熔覆层的热膨胀系数和基体材料相当,据(1)式可知,此时熔覆层宏观热应力为零。碳化钨含量继续增加时,熔覆层甚至会出现宏观压应力(由于碳化钨与镍基自熔合金间膨胀系数的差异,熔覆层粘结金属中仍存在残余拉应力)。

在不同的碳化钨含量下,残余应力与粘结金属韧性对熔覆层抗裂性能的影响程度是不同的:当碳化钨含量较低(<45w t-%)时,由于整个熔覆层残余应力较大,因此残余应力的作用将占主导地位,随着激光扫描速度的增加,熔覆层裂纹率增加。当然,粘结金属韧性也有影响,由图2可以看出,随着碳化钨含量的增加,熔覆层裂纹率随扫描速度的增加而增加的速率减小。当碳化钨含量增加到50w t-%时,随着激光扫描速度的改变,残余应力与粘结金属韧性对熔覆层裂纹率的影响将基本趋于平衡,熔覆层裂纹率基本不再发生变化。当碳化钨含量达到60w t -%时,由于熔覆层中宏观残余压应力较大,因此粘结金属中的微观残余拉应力相应较小,加之碳化钨在粘结金属中溶解较多,此时粘结金属韧性的影响将占据主要地位。随着激光扫描速度的增加,熔覆层裂纹率减小。

3.2.3 激光熔池中的对流

由于具有高斯分布的激光束中心温度比边缘温度高得多,因此激光熔覆过程中在熔池中将形成由中心到边缘的正的表面能梯度变化,从而在熔池中形成对流。通常激光能量密度越高,对流越强烈。熔池中的对流一方面能促进各种合金元素及硬质相(如碳化钨)在熔池中的均匀分布,但另一方面,如果对流过于强烈则会形成垂直于表面的裂纹并增加熔覆层的不平整度[3]。试验表明[12],镍基碳化钨金属陶瓷激光熔覆过程中在碳化钨和镍基自熔合金之间将发生放热反应:

WC(W 2C)+r 高温M 23C 6+r ′(6)WC(W 2C)+r 高温M 23C 6+r ″(7)

上述反应放热量大小取决于铸造碳化钨的总量(碳化钨边界量)和(r-Ni)中固熔的金属原子多少。图4是三种粉末平衡加热过程的示差热分析曲线。图4表明,当铸造碳化钨含量为35w t -%时,上述反应平衡加热过程中反应热为295.88J /g ,而铸造碳化钨含量为60w t -%时为95.16J/g ,这可能是碳化钨含量为35w t-%时(r -Ni)中固熔的金属原子比碳化钨含量为60w t-%时多的缘故。同样地,由于激光熔覆的急冷急热特性,实际熔覆过程中上述反应进行得并不象平衡加热过程那样完全,因此,放热量要远小于上述数据。假设实际放热量只有平衡加热5736期吴新伟等:镍基碳化钨金属陶瓷激光熔覆层开裂性的研究

的5%左右,即对应着35w t-%WC 和60w t-%WC 时分别为14.8J/g 和4.8J/g,而此时每克粉末所吸收的激光能量为(设激光功率P =2000W ,光斑直径D =6mm ,扫描速度V s =5

mm /s ,熔覆层厚度H =1.5mm ,光吸收率K =80%,熔覆层密度 =10g /mm 3)E laser =

K P /D V s =0.8×2000/5×6×1.5×10=3.6J/g 。可见,上述反应放热在金属陶瓷激光熔覆过程中起着非常重要的作用,能大幅度降低熔覆过程中所需要的激光能量。同样地,由于激光熔覆是一个非平衡加热过程,因此放热量大小与激光工艺参数尤其是激光扫描速度密切相关,扫描速度越低,激光作用时间越长,反应越完全,

放热量也就越大。

图4三种粉末的DSC 热分析曲线

(a )Ni -02;(b )Ni -02+35w t -%铸造W C ;(c )Ni -02+60wt -%铸造W C

F ig.4DSC cur ves of t hr ee kinds o f po w der s

(a )Ni-02;(b )Ni-02+35w t-%cast W C;(c )Ni-02+60wt-%cast

WC

图5金属陶瓷激光熔覆层横断面中碳化钨的分布

(a )35wt-%铸造W C;(b )60wt-%铸造W C

F ig.5T he distr ibutio n o f WC in co mpo site coat ings

(a )35w t-%cas t W C;(b )60wt-%cast WC

一般地,放热反应所放热量在熔池中均匀分布,这样对对流的影响很小。因此,这一放热反应能大大减小熔池中的对流作用,从而形成一个更为连续、裂纹更少的陶瓷涂层。

然而,如果反应放出的热量分布不均匀,也会产生裂纹并引起熔覆层不平整度增加[3]。图5是碳化钨含量分别为35w t -%和60wt -%时碳化钨在熔覆层中的分布情况。可以看出,当碳化钨含量较低时(如35w t-%),其在熔覆层中分布并不均匀(上部含量较低),这就使得其裂纹574中 国 激 光24卷

率反而增加;当碳化钨含量高于50w t-%时,其在熔覆层中分布十分均匀,从而降低了熔覆层的裂纹率。

因此,当碳化钨含量高于50w t-%时,膨胀系数差异及激光熔池对流降低都将使熔覆层裂纹率迅速下降。当碳化钨含量达到60w t-%时,裂纹率迅速降低,当激光扫描速度为9mm ?s -1

时甚至低于碳化钨含量为25w t-%时的裂纹率(图2)。此时,即使熔覆层存在裂纹,其长度、宽度也很小,有时甚至不能穿过WC 颗粒(图1(b )),而在碳化钨含量低于60w t-%时,裂纹都是穿过WC 颗粒(图1(a )),未发现中止于WC 颗粒的裂纹。4 结 论

4.1 对于碳化钨金属陶瓷激光熔覆涂层的抗开裂性能而言,碳化钨颗粒本身是一个薄弱环节;

4.2 本试验条件下,当碳化物含量低于45w t -%时,随着碳化钨含量的增加,熔覆层裂纹数目增加,但当碳化钨含量继续增加时,涂层裂纹率将减小;

4.3 当碳化物含量低于45w t-%时,随着激光扫描速度的增加,熔覆层裂纹数目增加,当碳化钨含量为50w t-%时,熔覆层裂纹率基本不随扫描速度变化,当碳化钨含量达到60w t-%时,随着激光扫描速度的增加,熔覆层裂纹率降低;

4.4 对预置涂层激光熔覆而言,预涂覆后的粉末烘干及烘干后试样预热,能减少熔覆层的裂纹数目,尤其是后者,对提高熔覆层抗开裂能力效果十分显著。

参考文献

1 Fr eak A.,M ar sden C. F.,W ag niere J. D.et al ..Influence of inter mediate layer on the r esidua l str ess field in a laser clad.S ur f ace &Coatings T echnology ,1991,45∶435~441

2 宋武林,朱蓓蒂,甘翠华等.激光熔覆层结晶方向对覆层裂纹方向和开裂敏感性的影响.中国激光,1995,A22(4)∶309~312

3 Zho u X. B.,De Hosson J.T h.M ..A r eactio n coating o n A luminium allo ys by laser pro cessing.Scr ip ta M etallur gica et M ater ialia ,1993,28∶219~224

4 M cdonald G.,Hpendricks R. C..Effect of thermal cy cling o n Zr O 2-Y 2O 3ther mal barr ier co ating s.T hin Solid Films ,1980,73∶491~496

5 Hemandez J .,Vannes A .,Com -N ougue J .et al ..L aser sur face cladding and residual st resses .P ro c .3r d I nt er .Conf .o n L aser in M anufact ur ing 3~5June 1986Par is Fr ance ,181~189

6 孙训方,方孝淑,陆耀洪编.材料力学(第三版).北京∶高等教育出版社,1993,27

7 B .伊尔施内尔著,吴维雯,吴荫顺译.材料科学-性能,过程,工艺.北京∶化学工业出版社,1987,162~164

8 L ynch Char ly T .Ed ..P ractica l Handbo ok of M aterials Science .CRC .Pr ess ,1984,301

9 工程材料应用手册委员会编.工程材料应用手册(1).北京∶中国标准出版社,1988,818

10 奚同庚编著.无机材料热物理学.上海∶上海科学技术出版社,1981,256~260

11 王震鸣编著.复合材料力学和复合材料结构力学.北京∶机械工业出版社,1991,71~78

12 Wu Xinw ei ,Zeng Xiaoy an ,Z hu Beidi et al ..T he ex ot her mic reactions betw een W C and N i -ba se allo y

dur ing laser cla dding cr amic-metal composit e coatings,submit ted to Sur face and Coatings T echno lo gy ,to be published

5756期吴新伟等:镍基碳化钨金属陶瓷激光熔覆层开裂性的研究

576中 国 激 光24卷

C racking Tendency of Laser Cladding Ni-based WC Composite Coatings

Wu Xinw ei Zeng Xiaoyan Zhu Beidi T ao Zengyi Cui Kun

(H uaz hong University of Science and Technology,W uhan430074)

Abstract A2kW CO2laser has been used to deposit sing le tracks of Ni-based WC alloy onto a steel A3substrate.Effects of laser pr ocessing co nditions and w eig ht fr actions o f WC par ticles o n the cracking tendency of co atings are studied.Results show that WC particles are the weak points of cracking in the laser cladding com-posite coating s,but when WC proposition is hig her,the cracking number s in com-posite coatings w ill decrease.Effects of laser traveling speed o n the cracking ten-dency of co atings w ill be altered at various WC w eig ht fractio ns.

Key words laser cladding,ceramic-m etal,cracking tendency

镍基合金粉末 1.JN-NiCrBSi镍基自溶性合金粉末 关键词:镍基自熔性粉末、热喷涂合金粉末 特点:JN-NiCrBSi是硬度高的一种合金粉末,粉末的自溶性、润湿性和喷焊性能好,喷焊沉积层耐蚀、耐磨、耐滑动磨损性 用途:主要适合于汽车活塞环,气门、密封环、柱塞和轴等表面强化。 JN-NiCrBSi合金粉末化学成份wt% 2.Ni15镍基自溶性合金粉末 关键词:镍基自熔性粉末耐磨喷涂粉末镍基合金粉末 特点:JN.Ni15是硬度较低的镍、硼、硅、铜合金粉末、自溶性、润湿性较好、易加工、耐蚀。 用途:适用于铸造件,模具等缺陷修复。 粉末熔融温度:1050~1150°C 喷焊沉积层硬度:HB150~180 粉末粒度范围:-150目(一步法) JN.Ni15合金粉末化学成份wt% 3.Ni17镍基自溶性合金粉末 关键词:镍基自溶性合金粉末耐磨喷涂粉末 特点:JN.Ni17是较低硬度的合金粉末,粉末的自溶性和喷焊性能都好,喷焊沉积层耐蚀,易加工成形。 用途:适用于修复玻璃模具、铸铁、机床、轴等。 粉末熔融温度:1050~1150°C 喷焊沉积层硬度:HB170~210

粉末粒度范围:-150目(一步法) JN.Ni17合金粉末化学成份wt% 4.Ni20镍基自溶性合金粉末 关键词:镍基自溶性合金粉末耐磨喷涂粉末镍基合金粉末 特点:JN.Ni20是较低硬度的合金粉末,粉末的自溶性、润湿性和喷焊性能好、喷焊沉积层耐蚀、耐高温氧化性能好、易加工成形。 用途:适用于修复玻璃模具、铸铁、机床、轴类等表面强化及修复。 粉末熔融温度:1040~1100°C 喷焊沉积层硬度:HRC17~23 Ni20合金粉末化学成份wt% 5. Ni25镍基自溶性合金粉末 关键词:镍基合金粉末、耐磨喷涂粉、自溶性镍基合金粉末 特点:JN.Ni25是硬度低的合金粉末,粉末的自溶性、润湿性和喷焊性能好、喷焊沉积层耐蚀、耐急冷、耐热性能好、易加工等特点。 用途:适用于修复玻璃、塑料、橡胶等模具的表面强化及修复。 粉末熔融温度:1050~1120°C 喷焊沉积层硬度:HRC23~28 粉末粒度范围:-150目、-320目(一步法)、-150目~+320目(二步法) Ni25合金粉末化学成份wt%

喷涂碳化钨涂层 在碳化钨中,碳原子嵌入钨金属晶格的间隙,并不破坏原有金属的晶格,形成填隙固溶体,因此也称填隙(或插入)化合物。碳化钨可由钨和碳的混合物高温加热制得,氢气或烃类的存在能加速反应的进行。若用钨的含氧化合物进行制备,产品最终必须在1500℃进行真空处理, 以除去碳氧化合物。碳化钨适宜在高温下进行机械加工,可制作切削工具、窑炉的结构材料、喷气发动机、燃气轮机、喷嘴等。 图(1)喷涂碳化钨涂层专用的北京耐默JP8000设备 钨与碳的另一个化合物为碳化二钨,化学式为W2C,熔点为2860℃,沸点6000℃,相对密度17.15。其性质、制法、用途同碳化钨。.

采用HVOF喷涂钴基炭化钨合金粉末或镍基炭化钨合金粉末还有铬基炭化钨合金粉末硬度可以达到HV1200耐高温850度,使阀门零部件,耐磨损、耐腐蚀、耐高温、抗氧化。超过手工堆焊、渡铬、渗碳、调质、工艺,可使生产效率提高2倍以上,生产费用降低50%以上,使用寿命可延长数十倍。 图(2)采用JP8000喷涂碳化钨涂层后的零件

图(3)碳化钨涂层磨加工后 碳化钨涂层喷涂零部件实例:闸板、阀座、阀心、柱塞、球体、法兰、阀杆 超音速JP8000 WC-17C0喷涂的作用及特点 一、喷涂原理 采用高温热源,使粉末材料熔化,高速喷涂到工作表面,形成具有特殊性能涂层的工艺。 二、应用领域 耐磨、防腐、隔热、造纸;铁路、机械、汽车、钢铁、石油、化工、印刷、航空航天、电力煤碳。 三、作用及特点 1、应用热喷涂工艺,可以针对材料机件表面性能不同要求,采用相应的材料,使喷涂后的机件表面性能发生大的转变。 2、可使工件获得极好的耐磨耐腐、耐热隔热,绝缘等基材不具备的特性,延长使用寿命数倍至数十倍。 3、在节省大量优质材料的同时,发挥出常规及其它特殊省处理不可比拟的优良性能。 4、由于工件获得优越使用性能,可节省材料及零配件库存量,大大降低停机率,提高经济效益。

镍 基 复 合 材 料 的 应 用 10级金属(1)班 1007024101

镍基复合材料的应用 镍基复合材料是以镍及镍合金为基体制造的。由于镍的高温性能优良,因此这种复合材料主要是用于制造高温下工作的零部件。 镍基复合材料主要用于液体火箭发动机中的全流循环发动机。这种发动机的涡轮部件要求材料在一定温度下具有高强度、抗蠕变、抗疲劳、耐腐蚀、与氧相容。在目前正在研制的系统中这些部件选用镍基高温合金。虽然用SiC 颗粒或纤维增强的复合材料可以达到高强度、高刚度和抗蠕变。但在全流循环发动机的富氧驱动气体环境下,这些材料不能兼顾与氧的相容性。发动机起动瞬变过程的热冲击环境,排除了涡轮叶片采用加涂层的材料系的可能。 因此,用整体材料制作的涡轮叶片,必须经受住富氧燃烧产物所形成的环境。因为涡轮部件和涡轮盘在大约9min 运行中一般不用冷却,所以在短时运行中,整体材料温度达到730℃是正常的。对某些设计,希望密度低于6.5g/cm3 的材料的强度要大于1040MPa。应力、温度和化学环境都十分苛刻,要延长维修平均间隔时间(MTBR)使这些材料性能目标更难达到。其它非旋转部件也必须经受住极端运行环境的考验。喷注器面板、喷注壳体和预燃烧器在高温下都必须抗氧化、耐腐蚀、抗氢脆。喷嘴调节和控制流入主燃烧室的推进剂流量。预燃烧室是个小型燃烧室。在这个燃烧室里,产生涡轮驱动气体。在目前一些系统(其中一些被有效冷却)中,这些部件使用钴合金。未来发动机的这些部件,预计有极端的热环境(气体温度接近918℃)和高达62MPa 的压力。Si3N4 整体材料正在用作喷嘴壳体,但陶瓷壳体与金属推力室的匹配困难还没有解决。由于喷嘴壳体的形状是轴对称的,所以早就有人建议这种壳体采用连续纤维增强的复合材料,但部件的匹配条件向连续纤维增强的复合材料提出挑战。 以下为两种比较典型的镍基复合材料及其主要性能: (一)、镍基变形高温合金 以镍为主要基体成分的变形高温合金。镍基变形高温合金以汉语拼音字母“GH”加序号表示,如GH36、GH49、GH141等。它可采用常规的锻、轧和挤压等冷、热变形手段加工成材。按强化方式可分为固溶强化镍基变形高温合金,弱时效强化镍基变形高温合金和强时效强化镍基变形高温合金3类。

目录 摘要.............................................................................................................................................I Abstract.....................................................................................................................................III 第1章绪论. (1) 1.1引言 (1) 1.2国内外研究现状 (1) 1.2.1镍基碳化钨涂层国内外研究现状 (1) 1.2.1.1镍基合金粉末简介 (1) 1.2.1.2WC粉末简介 (2) 1.2.1.3镍基碳化钨涂层制备技术 (3) 1.2.1.4热喷涂技术制备Ni基WC涂层 (3) 1.2.1.5等离子熔覆技术制备Ni基WC涂层 (3) 1.2.1.6激光熔覆技术制备Ni基WC涂层 (4) 1.2.1.7氧-乙炔火焰喷焊原理及特点 (4) 1.2.1.8镍基碳化钨涂层研究进展 (6) 1.2.2CrN镀膜国内外研究现状 (6) 1.2.2.1CrN镀膜简介 (6) 1.2.2.2CrN镀膜制备技术 (7) 1.2.2.3多弧离子镀原理及特点 (8) 1.2.2.4CrN镀膜研究进展 (9) 1.3本课题的选题意义与研究内容 (10) 1.3.1选题意义 (10) 1.3.2研究内容 (10) 第2章涂层的制备及实验方法 (11) 2.1实验材料 (11) 2.2实验方案 (11) 2.2.1涂层摩擦磨损试验方案 (13) 2.2.2电化学腐蚀方案 (13) 2.3实验方法 (13) 2.3.1涂层制备 (13) 2.3.2摩擦实验 (14) 2.3.2.1涂层在常温下不同载荷的摩擦实验 (14) 2.3.2.2涂层在同载荷下不同温度的摩擦实验 (15) 2.3.2.3摩擦实验性能检测 (16)

科技信息SCIENCE&TECHNOLOGYINFORMATION2013年第5期作者简介:刘铎(1980—),男,汉族,工程师,主要从事特种设备型式试验、检测及复合材料制造、电阻焊和堆焊的研究。 0前言磨损是导致工程材料失效的最主要因素之一,如何通过改善材料 的耐磨损性能来降低材料的损耗,一直是材料科学工作者非常关注的 问题。镍基自熔性合金(NiCrBSi )具有较好的力学性能和耐蚀性,是一 种常用的耐滑动磨损材料,其形成的NiCr 、Cr 2B 、Cr 5B 3、CrB 及一些碳 化物有助于提高结合强度和硬度。用其制备的NiCrBSi/WC 复合涂层, 对于汽车气缸摩擦副的耐磨损性提高有很大作用[1-2]。近年来,很多研 究集中在添加元素对镍基合金的性能变化作用,例如Mo 的加入可以 改善涂层的抗咬死性,减少熔覆层的开裂敏感性[3];Ce 或La 2O 3可以促 进硬质相和棒状第二相均匀分布,减少气孔和夹杂[4];Al 2O 3提高复合 材料涂层的整体抗冲蚀性[5];六方BN 具有和石墨一样的润滑机制,具 有更好的热稳定性,对涂层自润滑性的提高有显著影响[6];CrC 促进硬 质相形成,延长涂层在磨损过程中的使用寿命[7]。相应的涂层制备方法 有很多种,常见的有激光熔覆、火焰喷涂、等离子喷涂、高频感应熔覆、 喷焊等等。其中等离子喷涂方法使用较为普遍,其具有参数调整方便 灵活,沉积效率高的优点,在耐磨耐蚀涂层制备方面应用广泛。 本文主要探讨利用超音速等离子喷涂技术制备NiCrBSi/20%WC 复合涂层,并对喷涂后的涂层进行火焰重熔处理,通过对复合涂层火 焰重熔处理前后的显微组织进行检测分析,了解其微观结构变化对复 合涂层机械性能的影响。1试验方法所选用基体材料为碳素结构钢Q235A ,试样尺寸为80×40×5 mm ,表面经喷砂处理后粗糙度达到R a =3.2μm ,并用丙酮清洗。喷涂材 料选用镍基碳化钨粉末(含20%WC ),粒子尺寸在50-150μm ,形貌见 图1,其中不规则块状物质即为碳化钨。 图1NiCrBSi/20%WC 合金粉末形貌 沉积涂层使用美国普莱克斯生产的3710型超音速等离子喷涂设 备,等离子枪为SG-100型。喷涂前利用等离子焰流对基体进行预热 处理,喷涂工艺参数如下所列:电压42V ;电流550A ;氩气45psi ;氢气 15psi ;喷涂距离110mm 。涂层的厚度约0.4mm 。喷涂后涂层经氧-乙炔 火焰重熔后,制备金相试样,用5%的硝酸酒精对界面和涂层部分进行 腐蚀,使用扫描电镜观察涂层的微观结构,能量色散谱(EDS )分析涂 层的成分,X 射线衍射仪的Cu 靶K α线进行相结构研究。用显微硬度 仪分析横截面的显微硬度,测试点选取10个,取平均值,载荷砝码为 100g 。利用滑动摩擦磨损试验机进行磨损试验15分钟,并用扫描电镜 观察磨损区域的表面形貌。2 试验结果与分析2.1涂层的相结构与微观形貌等离子喷涂后的NiCrBSi 涂层,具有典型的热喷涂涂层结构特征,主要是由扁平化的粒子组成,其间夹杂熔化不完全的颗粒,存在部分孔隙。在加入20%WC 后,可以观察到分布于涂层中的WC 颗粒,见图2。这部分WC 颗粒主要来源于喷涂过程中,由于焰流速度过快而未熔化的WC 粉末。通过电镜照片可以观察到,其分布并不均匀,但这种高硬度的材料是提高涂层耐磨性的主要成分。 图2喷涂后NiCrBSi/20%WC 复合涂层形貌 为涂层进行能谱分析,在涂层中有个别区域出现细长针状物质,通过能谱分析可以发现,其主要成分依旧是Ni ,质量百分比占了50%,但Si 、Fe 和Cr 含量相对其他区域有所增加,(Fe ,Cr )7C 3形状大部分为针状,与此结构相似。Cr 和C 的产物很多,但涂层中出现的主要是(Fe ,Cr )7C 3,这与三者之间的反应有关[8]。Fe-C 与Cr-C 产物中都可以溶解Cr 或者Fe ,但在高于1200℃时,Cr-C 反应产物稳定存在,Fe-C 主要是以液态产物存在。由于涂层中的主要元素是Ni ,Ni 与Fe 可以形成γ-Fe ,但由于粉末本身Fe 含量较少,故形成的γ-Fe 并不多。虽然涂层中含有B 元素,但由于能谱对于C 元素只能定性分析而不能定量表示,B 元素比C 元素原子量更低,因此能谱无法检测其存在。但B 和Si 元素可以溶解于γ-Fe 和(Fe ,Cr )7C 3中。氧-乙炔火焰重熔后的涂层,结构产生变化。加入WC 后的涂层,在重熔过程中,主要被γ-Ni 固溶体所包覆。虽然还有块状组织,但经过加热,主要形成W 2C 相,分布于涂层各部分,这在摩擦磨损中起到重要作用。火焰重熔处理对于整个涂层来说,使各种合金元素相互扩散,形成Cr 7C 3,CrB ,Cr 2B 等弥散分布于γ-Ni (主要是Ni-Cr )的硬质相。一般来说,Cr 7C 3维氏硬度可以达到1450HV ,而CrB 可达到1300HV 。经过重熔处理,由于加热充分和元素的扩散效应明显,涂层与基体能够形成冶金结合,较之等离子喷涂形成的主要是机械结合的涂层,其结合强度大幅提高。2.2硬度测试加入20%WC 的等离子喷涂涂层硬度可以由600HV 经过重熔提高到将近1000HV 。这与重熔后硬质相弥散分布,缺陷减少有很大关系。2.3摩擦磨损试验图3a )为等离子喷涂NiCrBSi/20%WC 涂层磨损后的形貌,图3 b )则为经重熔后复合涂层的磨损形貌。通过比较可以发现,NiCrBSi/ 20%WC 涂层的试样磨损表面有明显的犁沟和少量剥落的坑,这是由 重熔处理过程对镍基合金复合涂层的组织变化影响 刘铎王玉刘颖孙大超 (沈阳特种设备检测研究院,辽宁沈阳110035) 【摘要】采用超音速大气等离子喷涂方法,在Q235A 钢基体上制备了含有20%WC 的NiCrBSi 复合涂层,并对涂层进行氧-乙炔火焰重熔处理。利用扫描电子显微镜对重熔前后的涂层进行微观结构分析,并采用X 射线衍射方法研究其相组成。发现重熔处理后涂层中缺陷减少,WC 、CrB 和Cr 7C 3等硬质相被γ-Ni 固溶体所包覆,对提高涂层的显微硬度和耐摩擦磨损性能有显著作用。 【关键词】WC ;NiCrBSi ;重熔处理;复合涂 层 ○科教前沿○72

重熔处理过程对镍基合金组织变化的影响 【摘要】采用超音速大气等离子喷涂方法,在Q235A钢基体上制备了NiCrBSi涂层,并对涂层进行氧-乙炔火焰重熔处理。利用扫描电子显微镜对重熔前后的涂层进行微观结构分析,并采用X射线衍射方法研究其相组成。发现重熔处理后涂层中缺陷减少,形成Cr7C3、CrB、Cr2B等弥散分布于γ-Ni的硬质相,提高了涂层的显微硬度和耐磨损性能。 【关键词】NiCrBSi;重熔处理;硬质相 0 前言 磨损是最常见的材料失效形式之一,它所造成的经济损失是十分严重的。为了增加材料的耐磨性能,提高使用寿命,利用热喷涂技术,在工件表面喷涂一层硬度高耐磨损性能好的合金涂层是一种常用的方法。许多研究表明,喷熔涂层的耐磨损性能取决于零件磨损工况及喷熔涂层的显微组织结构等因素,而喷熔涂层的组织结构一方面与所选择的自熔合金粉末有关,另一方面与使用的喷熔工艺方法和参数有很大的关系[1]。镍基自熔性合金(NiCrBSi)具有较好的力学性能和耐蚀性,形成的NiCr、Cr2B、Cr5B3、CrB及一些碳化物有助于提高结合强度和硬度[2-3]。涂层的制备方法也有很多种,常见的有激光熔覆、火焰喷涂、等离子喷涂、高频感应熔覆、喷焊等等[4-7]。其中等离子喷涂方法使用较为普遍,其参数调整方便灵活,沉积效率高,在耐磨耐蚀涂层制备方面应用广泛。 本文主要探讨利用超音速等离子喷涂技术制备NiCrBSi合金涂层,并对喷涂后的涂层进行火焰重熔处理,之后对涂层的显微组织进行检测分析,了解其微观结构变化对机械性能的影响。 1 试验方法 所选用基体材料为碳素结构钢 Q235A,试样尺寸为80×40×5mm,表面经喷砂处理后粗糙度达到Ra=3.2μm,并用丙酮清洗。喷涂材料选用NiCrBSi合金粉末,粒子尺寸在50-150μm,形貌为球状,见图1。 图1 NiCrBSi合金粉末形貌 NiCrBSi合金粉末中各元素成分(wt%)如下:B,3.3%;C,0.8%;Cr,16%;Fe,10.8%;Si,4%;Ni,其余。 沉积涂层使用美国普莱克斯生产的超音速等离子喷涂设备,等离子枪为SG-100型。喷涂前利用等离子焰流对基体进行预热处理,喷涂工艺参数为:电压38V;电流500A;氩气40psi;氢气10psi;喷涂距离110mm。涂层的厚度约

碳化钨喷涂涂层特点 涂层制备的特点: 1、焰流速度非常高,一般是音速的5倍。 2、喷涂粉末的速度也非常高,的可达2000米/秒。 3、涂层高度致密,结合强度高,气孔率能小于1%,结合强度可大于70Mpa。 4、涂层材料氧化程度低。失碳少,涂层硬度高。 5、粉末颗粒在高速焰流中获得了极大的动能,对基材和已沉积颗粒的撞击效果显著北京勤合科技公司而且沉积颗粒中只有一小部分粒子存在液/固相凝固和收缩过程,绝大多数为固相变形,涂层中生成有利于提高涂层可靠性的压应力。 6、某些特定材料,满足修复场合,北京勤合科技。 7、高速的撞击和强烈的变形使材料的晶格产生畸变,增加了材料的活性,从而增加了与相邻的颗粒或基体材料生成物理结合的可能,涂层的可靠性极高。8、工件不变形。 操作流程: 客户提供零件,我们进行喷涂加工,完成后客户验收。 应用领域, 主要从事陶瓷涂层、目前为电力、钢铁、水泥等企业提供集防护涂层、个性化防护方案设计、工程技术服务一体的综合防护解决方案。服务客户涉及航空航天、石油化工、造纸印刷、包装、电子、交通运输等多个领域。服务范围包括各种轴类、泵阀、密封环、溅射靶材、瓦楞辊、各类阀门、轧辊、风机叶轮、拉丝塔轮等高耐磨产品等零部件及构件的耐磨、耐高温、耐腐蚀、导电、绝缘等多种涂层

的热喷涂。 耐磨、防腐、隔热、造纸;铁路、机械、汽车、钢铁、石油、化工、印刷、航空航天、电力煤碳。 等离子喷涂热障涂层和电绝缘涂层:如ZrO2、Al2O3涂层等。 等离子喷涂金属氧化物耐磨涂层:如Cr2O3、Al2O3/Ti涂层等,用于泵类柱塞、密封环、轴套、导丝辊等。 超音速喷涂耐磨耐蚀涂层:如WC-Co、WC-Co-Cr、NiCr-Cr3C2,碳化物,碳化钨喷涂,wc喷涂等,用于汽轮机叶片、风机叶轮、阀体、阀座等。 制备高温辐射涂层:特种金属氧化物 涂层制备的特点: 1、焰流速度非常高,一般是音速的5倍。 2、喷涂粉末的速度也非常高,的可达2000米/秒。 3、涂层高度致密,结合强度高,气孔率能小于1%,结合强度可大于70Mpa。 4、涂层材料氧化程度低。失碳少,涂层硬度高。 5、粉末颗粒在高速焰流中获得了极大的动能,对基材和已沉积颗粒的撞击效果显著北京勤合科技公司而且沉积颗粒中只有一小部分粒子存在液/固相凝固和收缩过程,绝大多数为固相?? 变形,涂层中生成有利于提高涂层可靠性的压应力。 6、某些特定材料,满足修复场合,北京勤合科技。 7、高速的撞击和强烈的变形使材料的晶格产生畸变,增加了材料的活性,从而增加了?? 与相邻的颗粒或基体材料生成物理结合的可能,涂层的可靠性极高。 8、工件不变形。

Ni60自熔合金粉末 Ni60自熔熔合金粉末是镍基自熔合金粉末系列中最重要牌号之一。其显著的特点是合金铁含量高(≤15%),而国外同类牌号粉末的铁含量低(≤5%)。表1列出Ni60合金成分(质量分数)与国外同类合金的比较。 Ni60粉喷焊层硬度在HRc60左右,与渗碳、渗氮、渗硼、镀铬和某些堆焊合金等表面硬化处理后的硬度相当,并具有优良的耐磨性、耐蚀性和抗高温氧化的综合性能,已被广泛用于冶金、机械、矿山、石油、化工、轻工、汽车等领域易损部件的修复和须保护,能几倍乃至几十倍地提高使用寿命,取得了显著的经济效益和社会效益。 二、Ni60粉末性能和喷焊层的性能 2、1 形貌 采用扫描电镜拍摄Ni60粉末形貌(见图1),表明研制的粉末球形良好、表面光洁。在喷焊时不堵塞喷炬孔道,易控制送粉量,适宜自动喷焊操作。 2、2 显影组织 经X 衍射仪结合金相显微镜分析与观察,Ni60粉末颗粒剖面金相组织为灰色衬底Ni-Si 固溶体,弥散分布Ni 3B 相。Ni60喷焊层显微组 织的观察与分析得出:喷焊层基体为白色 块状的含硅镍铬固熔体相;硬质相为黑色细小点状(Cr ,Fe)23C 6、灰色块状Ni 3B 和细小白色块状CrB 组成。12496喷焊层的组织结构与Ni60相似,因其铁含量低,在白色块状大小和数量上有些差异。 2、3 物理性能 Ni60粉末的密度、熔点、松装密度、振实密度、流动性以及氧含量与12496牌号的对

粉末中的氧含量是检验粉末质量的重要指标之一。氧含量高的粉末,喷焊层渣量多、表面质量差,因此要求粉末具有较低的氧含量。一般来说,合金液中的[O ]含量是很低 的,经分析其含量为0.0007%—0.0020%, 因此可以认为粉末中的氧含量主要是合金液 在雾化时二次氧化的结果。如果合金液中含有 与氧亲和力强的元素,那么氧含量会更高,而铝就是这种元素,它的吸氧能力超过了B 和Si 元素。图2 表明粉末中的氧含量与残余铝量的关系。 2、4 粒度分布 采用GBl430—79规定的铁粉粒度组成测 试方法,对Ni 60粉、10009和12496粉进行筛分测试,比较见图3。由图可见研制的合金粉末的粒度分布与进口12496粉末相当。 2、5 粉末的热膨胀系数 测得的Ni60热膨肤系数与12496合金接近(见图4),两种合金的热膨胀系数都较低,并随温度升高,热膨胀系数均增大。由此可见,工件在喷焊之前预热是必要和重要的,通过预 热处理可使喷焊层合金与工件的热膨胀系数 接近,以避免喷焊层开裂、剥落。 2、6 热导率 合金的热导率亦是制订粉末喷焊工艺的依据之一。采用T2型激光脉冲热导仪测定合金 热导率。测得的Ni60热导率与12496合金接近 (见图5),且两种合金的热导率都较低,并随温 度升高,热导率均增大。由此可见,工件在喷焊 后的冷却方式很重要,保温目的是减小喷焊层和 工件之间的降温速度,减小温度梯度队使喷焊层 不开裂裂、剥落。 2、7 喷焊层的硬度 2、7、1常温硬度 喷焊层硬度采用HR -150AT 型光学洛氏硬度计测定:由20炉Ni60试样测试数据统计得出, Ni60上限成分焊层硬度HRc62、中限成分焊层硬度HRc59,下限成分焊层硬度HRc55,相同条件下测得12496试样焊层硬度HRc58,可见两者硬度没有差别。

镍基涂层是以镍为基体,复合其他金属、非金属或硬质相颗粒的合金体系。镍基涂层由于其优异的耐腐蚀性能可应用在超大规模集成设备、微机电系统、模内镶件、磁头、内燃机汽缸、钟表机芯和石油容器涂层等方面。在实际应用中,需要根据主要性能要求和材料属性优化选择制备方式。 一、电子束焊接法 电子束焊接法将高能电子束作为加工热源,用高能量密度的电子束轰击焊件接头处的金属,使其快速熔融,然后迅速冷却。这种方法可以形成高密度的表面合金膜,改善一些材料的表面敏感特性。低能量的强流电子束在可靠性,高效率,低成本,低X射线辐射等方面优于脉冲激光器和高功率离子束源。美国NASA采用强流脉冲电子束对热障涂层多层系统中的NiCoCrAlY涂层进行改性,使其结构致密,保护基体抗氧化,对热障涂层的稳定性起着关键作用。 二、激光表面合金化 激光表面合金化利用高能密度的激光束快速加热熔化,使基材表层和添加的合金元素熔化混合,从而形成以原基材为基的新表面合金层。激光表面合金化广泛适用于材料的表面改性,提高金属合金的腐蚀性能和耐磨性。激光加工可以在合金的表面掺入硬质颗粒,使这些颗粒在熔融基底溶解,改变其冶金结构和性质。实验表明,经过激光处理的涂层表面光滑平整、无裂纹,硬度高,且耐腐蚀性能获得大幅提升。 三、物理气相沉积。 物理气相沉积技术是在真空条件下,将材料源气化成气态原子、分

子或部分电离成离子,在基体表面沉积成具有某种特殊功能的薄膜。物理气相沉积涂层具有低摩擦、高耐磨和耐氧化性能,可以有效提高合金的耐磨损和抗腐蚀特性。例如,采用物理气相沉积在Ni-P涂层上复合CrN,既降低了磨损率,又兼顾涂层的耐蚀性能。 四、化学气相沉积 化学气相沉积是反应物质在气态条件下发生化学反应,生成固态物质沉积在加热的固态基体表面。化学气相沉积被应用于Ni基超合金的制备,例如,在Ni基上制备β-NiAl金属粘结涂层。 五、电镀 电镀已经成功利用电镀法生产了众多的纳米结构金属、合金以及金属基复合涂层。常规方法难以制备的低熔点挥发性金属与高熔点金属的合金,可以通过电镀来实现。电镀能使本身不能从水溶液还原的金属,与铁族元素以共沉积方式获得镍基三元合金涂层。 总的来说,对于不同的应用场合应采用不同的制备工艺:电子束焊接法适用于高密度的镍基涂层;激光表面合金化适用于镍基复合硬质第二相颗粒的涂层,提高耐磨性;物理气相沉积适用于功能性薄膜的制备,无污染;化学气相沉积适用于形状复杂结构的涂层制备,覆盖性好,纯度高,控制精准;电镀使用于大面积涂层制备,操作容易,能耗较低。

对含有WC的镍基合金涂层硬质相的研究 摘要: 为了提高在沙漠地区应用的汽车缸套的活塞环的耐磨性,实验已经研究了在传统的铸造衬底上用激光治疗后等离子喷涂的镍基复合涂层。三种含有大量WC 颗粒的Ni-WC复合涂层已经进行了测试。在Falexd摩擦磨损试验机研磨条件下的摩擦学实验已经实施。试验结果表明,用硬质相碳化钨复合涂层改善了电流环/汽缸材料磨料磨损性能比较。其中,性能最好的是激光等离子喷涂的Ni60+60%WC涂层。本实验在磨损表面显微观察的基础上对该复合涂层的磨损机理进行了探讨。 关键词:复合涂层,磨损磨蚀,等离子喷涂和后处理 1.简介 在沙漠地区应用的发动机运作在重要的环境,在那里沙子可以通过多种方式被吸引进钢瓶,如如发动机进气道、密封件和管接头。这种情况导致了对环和汽缸的严重磨损,发动机功率损失,并且在极端情况下,会导致设备的彻底损坏。因此,提高活塞环和缸套副的耐磨性成为当前优先考虑研究的对象且具有工业重要性。以NiCrBSi为基的自熔性合金已同时成功为涂层材料的腐蚀和磨损性能提供了保护[1,2]。NiCrBSi涂层的耐磨性,尤其对磨料磨损,可以大大增加通过增加耐火碳化物得到提高,如加入WC,NiC,TaC溶于NiCrBSi的空间矩阵[3]。这些复合涂层或所谓的伪合金的制备以等离子体预混粉末喷涂为主[4]。其他技术,例如激光熔覆,在复合涂料的制备也有成功的报道[5]。虽然等离子喷涂工艺带来了许多优势,这项技术在多孔结构有限制,如微腔和缺陷的涂层[6]。等离子喷涂复合涂层的不完美的特性可以通过激光改性处理得到改善,以增加其密度和强度,并提高了组织性能[3,4,6]。此外,我们已经作出努力,通过使用送粉器的每个组件,或使用两种喷涂系统同时进行,以获得碳化物在基体中均匀分布。尽管等离子喷涂技术取得了巨大进步,包括粉的质量控制,过程和成分优化以及特殊后处理,为了存档最佳使用耐磨复合材料涂料仍然是许多工作要做。在最近的关于引擎在沙漠地区应用研究项目,镍基合金中的碳化钨硬质合金被选定作为材料的活塞环和缸套的耐磨保护层。这种复合材料涂层具有优异的耐磨性和良好的粘结强度为基材,在先进技术中被编写:如等离子空气预混粉喷涂。本研究的目的是验证WC 镍基复合涂层的可行性,看是否能作为在沙漠地区的发动机耐磨保护材料。此外,我们在比较合金涂层耐磨性与硬质合金相含量的变化不同的基础上讨论了后处理与WC硬质合金的影响。此外,利用扫描电子显微镜(SEM)研究调查了涂层的微观结构,从一个对涂层可能的磨损机理进行了研究并给出了解释。 2.实验细节 2.1标本及涂层制备 试件的设计是基于对以修改几何标本的标准形式用于机器的Falex粘滑测试标本上。而较低标本以环的形式保持其形状,上环的地方已经去除剩余的三个小见方的小块,如图1示。当上试样在较低的旋转环时,它作为的对一个磁盘三平大头针滑动。这项安排的目的是模仿针对缸套活塞的一环组件滑动摩擦。上面的标

自熔合金粉末的研究 【作者】:朱润生【机构】:上海亿通宝特种粉末有限公司!上海200439 【关键词】:自熔合金粉末;固液相;喷焊【摘要】:介绍了研制用于喷焊的镍基、钴基、铁基、碳化钨弥散型和铜基等5类16个牌号的自熔合金粉末的化学成分、物理性能及喷焊层的金相显微组织、特性和用途。所研制的镍基合金中,铁含量增至8%~15 % ;钴基合金中,加入了10 %~2 9%的镍和7%~15 %的铁。从而节约大量镍和钴贵重元素,并降低合金的生产成本。 【全文】: 自70年代后期以来,上海钢铁研究所先后研制成功镍基、钴基、铁基、碳化钨弥散型和铜基5类16个牌号自熔合金粉末,并通过了冶金工业部的系列定型鉴定。该技术已在冶金、矿山、机械、电力、金属制品、轻工、石油、化工、汽车、船舶、煤炭和玻璃模具等行业广泛应用,获得了显着的直接经济效益和社会效益。国内直接或间接采用本研究成果生产的厂家,亦均获成功,且开发了新的牌号,并从国外引进新材料和新技术,进一步促进我国热喷涂技术的迅速发展。 为了更好推广这项成果,笔者对资料进行了整理并撰写成文,以期对我国自熔合金粉末的进一步发展起到推动作用。 1、镍基自熔合金粉末 最早的自熔合金以镍基合金为基础。当镍和几种元素如硼、硅、铬、钼和铜等组成合金时,合金熔点降低到易被氧—乙炔火焰所熔化的范围。镍的熔点为1453℃,加入适量硼、硅和其它元素后,合金具有温度在1000℃左右的固液相状态,而且可在HRC25~HRC65之间调节硬度,并具有耐磨、耐蚀和抗氧化性能。镍基自熔合金粉末可分为镍硼硅合金粉末和镍铬硼硅合金粉末两个类别,兹分述如下。 1.1镍硼硅合金粉末 镍硼硅合金是在镍中加入适量的硼、硅元素形成的。其粉末颗粒呈球形,合金熔点900~1100℃。随着硼、硅元素的增加,其硬度随之增加,而硼对硬度的影响更大,故其含量一般宜控制在12%~25%之间,过高的硼含量会使粉末熔液表面张力增加而不易与基体金属润湿,因而熔融合金在基体表面集聚成球铺展不开,喷焊性能变坏,合金韧性降低。 硅溶解于基体中,形成NiSi固溶体起固溶强化作用。但过高硅含量(>6%)的合金易形成β相,韧性降低。而过低硅含量(<3%)合金熔液变粘和熔点增高,喷焊性能变差。因此合金的硅含量控制在3%~5%为宜。 该合金中没有形成碳化物的合金元素。为了避免出现碳硼化物和游离碳,不使合金的塑性下降,合金中的碳应控制在<0 1%。此外,合金中的铁含量在1%~12%内对粉末的硬度、

常用碳化钨合金特性表 此信息版权归东莞市鹏威模具材料有限公司所有,未经允许不可抄作涂改。 特性 材质 WC (μm) 密度 (g/cm3) 硬度 (±0.5HRA ) 抗弯强度 (MPa ) 适用范围 耐 冲压系列 MG10 85(1.5-2.8) 14.10 86.5 ≥2850 五金冲压、马达转子、拉伸模冲压、冷轧钢片、硅钢片等材料冲压直杆、螺帽等、拉伸模等。较高的强韧性,用于形状复杂的模具。 MG10.1 82(1.0-1.8) 13.80 86.5 ≥3400 MG20 80(2.0-3.0) 13.65 84.0 ≥2600 MG60 85(1.0-2.0) 14.05 87.5 ≥3500 超微粒 冲压系列 MG80 85(0.6-0.8) 14.00 89.5 ≥3800 通用性强、适合粉末成型、拉伸、接管模具适合薄铜片、铝片及SPCC 类特软材料高速冲压,具有高耐强度与硬度,适合粉末成型、压印挤压模。 PD650 85(0.8-1.0) 14.00 90.0 ≥3600 PV20 90(0.6-1.0) 14.50 91.5 ≥3200 PV30 87(0.8-1.0) 14.20 90.5 ≥3400 耐 磨系列 VG1 95(1.0-2.0) 15.00 92.3 ≥2700 耐磨性好,适合制作成型简单模具。较好的综合性能,一般的粉末压制成型模具。耐磨耗件、抽线、抽管等。 VG2 93.5(1.0-2.0) 14.90 90.5 ≥2900 VG3 91(1.0-2.0) 14.65 89.5 ≥3100 VG4 88(1.0-1.8) 14.31 89.3 ≥3300 超微粒系列 PG06 94(0.6-1.0) 14.70 92.8 ≥3650 铝镁合金,PC 基板钻头、微铣等加工。 PG05 92(0.4-0.8) 14.50 93.6 ≥3750 玻璃钢、钛合金、黄铜加工及铣刀。 PG07 90(0.6-1.0) 14.10 92.0 ≥3580 普钢、铸铁不锈钢、PCB 、镍基等合金加工 PG08 88(0.4-0.8) 14.00 92.4 ≥3700 冷硬铸铁、高温合金、合金钢大进刀量、铣加工 注:以上为鹏威钨钢与春保钨钢、日本住友钨钢、日本黛杰钨钢、富士钨钢、桑阿 洛钨钢、奥地利钨钢、肯纳钨钢、新生钨钢的参数对比。 美国肯纳钨钢:CD-750,CD-636,CD30,CD35,CD-K3135,CD-36 CD-KR855,CD337,CD-3190,CD-KR824,CD-KR466,CD-18,CD-40,CD-50,CD-D3150,CD-650,CD-60,CD-EDM650 CD-EDM650+HIP CD-KR887, CD-700 详细说明 日本钨钢:AF1,A1,AFU,A1,F0,A30,ZF16,TF09,F20,F08,C50,C60,F08,D30,F10,G55 KH03,KH05,A1,G3,P20,D20,D40,D50,M50,V10,V20,V30,V40,Z01,Z10,Z20 Z30 化学成分 台湾春保钨钢:ST7 V A80 KG5 UF03 W10 W20 WF15 钨钢牌号对照:S1、S2、S3、S4、S5、S25、M1、M2、H3、H2、H1、G1 G2 G5 G6 G7 D30D40 K05 K10 K20YG3X YG3 YG4CYG6YG8 YG9 YG12 YL10.2 YL60 YG15 YG20YG25

第24卷 第6期中 国 激 光V o l.A24,N o.6 1997年6月CHIN ESE JOU RN AL OF LASERS June,1997 镍基碳化钨金属陶瓷激光熔覆层 开裂性的研究* 吴新伟 曾晓雁 朱蓓蒂 陶曾毅 崔 昆 (华中理工大学材料科学与工程系 武汉430074) 提要 利用2kW CO2激光器在A3钢板上进行N i基W C金属陶瓷的激光熔覆试验,研究了在不同 工艺条件及碳化钨含量下熔覆层的开裂性能。结果表明,碳化钨金属陶瓷激光熔覆层中碳化钨本 身成了裂纹产生与扩展的薄弱环节,但碳化钨含量较高时熔覆层裂纹率反而降低。试验结果还显 示,不同碳化钨含量下,熔覆层的宏观裂纹数目随激光扫描速度的变化规律不同。 关键词 激光熔覆,金属陶瓷,开裂性 1 引 言 激光熔覆金属陶瓷技术是采用激光束在普通金属材料表面熔覆一层硬度高、热稳定性好、与基材结合牢固的金属陶瓷工艺。它成功地将金属的延性、高强度和陶瓷相的高熔点、较好的化学稳定性、高硬度等性能结合起来,构成一种新的复合材料。将其应用于工、模具等易磨损部位,可以大幅度地延长其使用寿命,提高劳动生产率。 激光熔覆中最棘手的问题是熔覆层的开裂和基体的变形,因而拉长了由试验到生产的距离,并在很大程度上限制了这一技术的应用范围。对于自熔合金激光熔覆的开裂问题,国内外学者已进行了大量研究,并取得了一些成果[1,2]。而对于金属陶瓷复合涂层的激光熔覆而言,由于硬质陶瓷相的加入,其影响因素变得更为复杂,裂纹率也大大增加。而这方面的工作国内外还研究较少,对裂纹的成因缺乏深入分析。 本文着重研究了不同碳化钨含量下金属陶瓷激光熔覆涂层裂纹率随激光工艺的变化规律,并从金属陶瓷熔覆层中残余应力大小及分布、粘结金属韧性以及激光熔池中的对流等三个方面对试验结果进行了分析。 2 试验方法 2.1 试验装置 本试验在2kW CO2激光器及微机控制的多用机床上进行。试验过程中保持激光器输出功率为2kW,光斑直径为6mm,激光与试样相对运行速度控制在3~11mm s-1。 *武汉市晨光科技基金及华中理工大学国家模具重点实验室开放基金资助项目。 收稿日期∶1996—05—06;收到修改稿日期∶1996—07—09

在碳化钨中,碳原子嵌入钨金属晶格的间隙,并不破坏原有金属的晶格,形成填隙固溶体,因此也称填隙(或插入)化合物。碳化钨可由钨和碳的混合物高温加热制得,氢气或烃类的存在能加速反应的进行。若用钨的含氧化合物进行制备,产品最终必须在1500℃进行真空处理, 以除去碳氧化合物。碳化钨适宜在高温下进行机械加工,可制作切削工具、窑炉的结构材料、喷气发动机、燃气轮机、喷嘴等。 图(1)喷涂碳化钨涂层专用的北京耐默JP8000设备 钨与碳的另一个化合物为碳化二钨,化学式为 W2C,熔点为2860℃,沸点6000℃,相对密度。其性质、制法、用途同碳化钨。. 采用HVOF喷涂钴基炭化钨合金粉末或镍基炭化钨合金粉末还有铬基炭化钨合金粉末硬度可以达到HV1200耐高温850度,使阀门零部件,耐磨损、耐腐蚀、耐高温、抗氧化。超过手工堆焊、渡铬、渗碳、调质、工艺,可使生产效率提高2倍以上,生产费用降低50%以上,使用寿命可延长数十倍。 图(2)采用JP8000喷涂碳化钨涂层后的零件 图(3)碳化钨涂层磨加工后 碳化钨涂层喷涂零部件实例:闸板、阀座、阀心、柱塞、球体、法兰、阀杆 超音速JP8000 WC-17C0喷涂的作用及特点 一、喷涂原理 采用高温热源,使粉末材料熔化,高速喷涂到工作表面,形成具有特殊性能涂层的工艺。 二、应用领域 耐磨、防腐、隔热、造纸;铁路、机械、汽车、钢铁、石油、化工、印刷、航空航天、电力煤碳。 三、作用及特点 1、应用热喷涂工艺,可以针对材料机件表面性能不同要求,采用相应的材料,使喷涂后的机件表面性能发生大的转变。 2、可使工件获得极好的耐磨耐腐、耐热隔热,绝缘等基材不具备的特性,延长使用寿命数倍至数十倍。 3、在节省大量优质材料的同时,发挥出常规及其它特殊省处理不可比拟的优良性能。 4、由于工件获得优越使用性能,可节省材料及零配件库存量,大大降低停机率,提高经济效益。

电化学去除碳化钨/钴涂层工艺方法 文章内容:红旗拄术1997年6月电化学去除碳化钨/钴涂层工艺方法0/28车间杨长卫苦/[摘要]介绍1采用电化学方法去除碳化鸽/钻等离子喷潦层的艺.在一定组份及含量的化学槽液中,将欲去除涂层的零件置于阳极,控制阳极电流密度,可有效除去零件上的喷涂层.关薯词1前言碳化钨/好等特点,因而在航空发动机制造领域应用很广,如西安航空发动机公司外贸转包生产零件就有数种需喷涂碳化钨/钴涂层.在实际生产中,我们经常会遇到由于喷涂或机加工不当造成涂层出现掉块,裂纹等缺陷,对于这类涂层,通常的做法是采用吹砂或机加工将其去除,而后进行再喷涂修复,但由于碳化钨/钴涂层硬度高,与基体结合力好,采用机械方法难以去除,使碳化钨/钴缺陷涂层的修复变得很困难,有时不得不报废整个零件,给公司造成一定的经济损失.为了解决这个问题,经过查阅有关资料,我们摸索出了一套电化学去除碳化钨/钴涂层的工艺方法.经实际使用效果很好.2原理简述 ●西航公司28车间喷涂碳化钨/钴涂层时采用的喷涂材料是: ●钴包碳化钨型的复合粉末,这种粉末在喷涂时,在等离子弧作用下发生熔解,其中钴熔体 由于其润湿能力好,在零件基体材料表面形成结合牢固的连续涂层,而碳化钨粒子作为硬质相弥散分布在基质相钴涂层中,固而,涂层具有耐磨损,硬度高特点. ●去除涂层时,在含有液中,将零件置于阳极,由于阳极电流和络合剂的共同作用,钴溶解电 位向负方向移动,使基质相钴的溶解变得很容易,随着钴涂层的溶解,分布在基质相中的碳化钨粒子逐渐疏松,再经过高压汽水枪冲洗或钢刷刷除,最后从基体上脱落下来 ●除涂层时的电极反应如下:阳极主反应:0+络一2一[0]2副反应:4一42:+2十阴极反应 42+4一4一+2十3槽液配方,工艺条件及影响 ●3,1工艺配方:碳酸盐18020/络合剂适量一浓度≤.2/,-79.5~10.540~80℃^≤10/:^=2~2.5:1 阴极材料:碳钢板 ● 3.2工艺条件的影响 ● 3.2.1温度的影响:温度是整个除涂层过程中一个重要的参1997年6月.杨长卫一电化学 去除碾化钨/钴涂层工艺方法?35?数.温度低,涂层去除速度慢,温度升高,虽然可加快涂层去除速度,但温度过高,会使零件基体材料产生过腐蚀,同时由于温度高,槽液大量蒸发,会使槽液中组份比侧失调,生产中温度宜控制在4080℃; ● 3.2.2阳极电流密度的影响:阳极电流密度的大小决定涂层去除速度.增大阳极电流,可加 快涂层去除过程,但电流密度过大,易使基体材料产生腐蚀.生产中发现,对于钛及其合金,由于在阳极电流作用下其表面容易生成一层致密的氧化膜.可保护基体材料免受腐蚀,因此,去除钍合金零件上的涂层时,电流密度可允许相对大些;对于镍基钴基合金,这种材料易受到阳极电流的腐蚀,因此,去除这些材料上的涂层时,阳极电流密度要相对小一些但不管哪种材料,实际生产中阳极电流密度都不许超过10.生产中还发现,铜及其合金用上述方法进行阳极处理时.尤其容易被腐蚀.因此,文中所述方法不适用于铜及其合金零件上碳化钨/钴涂层的去除 ● 3.3.3槽液中值的影响生产中槽液值宜控制在9.5~10.5.值高,槽液中离子浓度增大.阳极 反应以一放电析氧反应为主,钴原子放电溶解反应为副.这样钴原子溶解速度减慢,从而涂层去除速度降低.因此,生产中应严格控制值范围. ● 3.3.4一浓度的影响是对涂层去除影响最大的一种杂质离子,一浓度超过一定值时,去除 涂层过程中极易对基体材料造成过腐蚀,因此,实际生产中应严格控制槽液中含量,若1一含量超过0.2时.槽液不可继续使用.应废弃.4工艺流程和操作说明4.工艺流程汽油洗涤一保护一装夹一化学除油一+热水洗一除涂层一热水洗一清理一浸酸一水洗一中和一水洗一去保护一吹干一交检