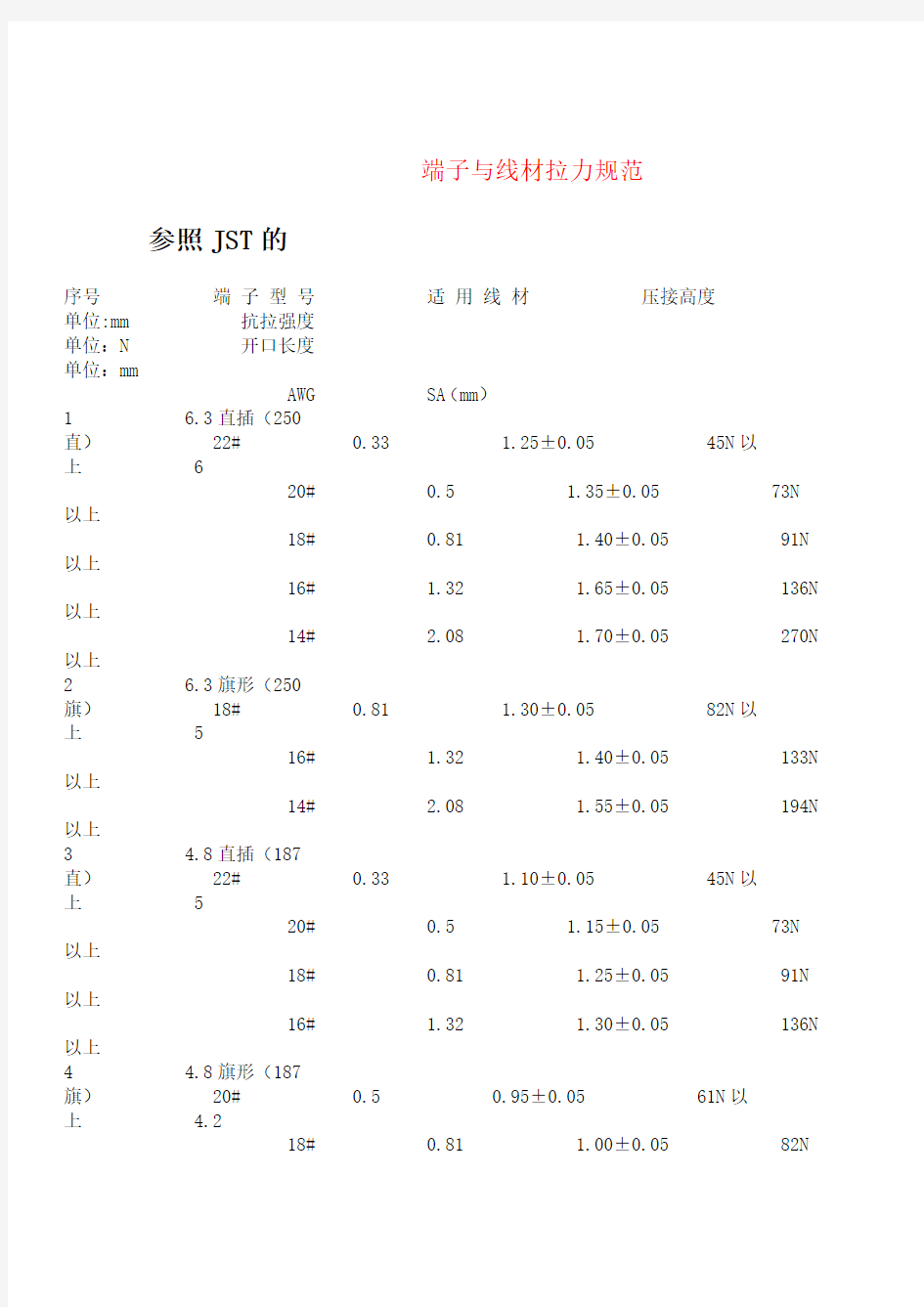

端子与线材拉力规范

参照JST的

序号端子型号适用线材压接高度

单位:mm 抗拉强度

单位:N 开口长度

单位:mm

AWG SA(mm)

1 6.3直插(250直) 22# 0.33 1.25±0.05 45N 以上 6

20# 0.5 1.35±0.05 73N以上

18# 0.81 1.40±0.05 91N以上

16# 1.32 1.65±0.05 136N以上

14# 2.08 1.70±0.05 270N以上

2 6.3旗形(250旗) 18# 0.81 1.30±0.05 82N 以上 5

16# 1.32 1.40±0.05 133N以上

14# 2.08 1.55±0.05 194N以上

3 4.8直插(187直) 22# 0.33 1.10±0.05 45N 以上 5

20# 0.5 1.15±0.05 73N以上

18# 0.81 1.25±0.05 91N以上

16# 1.32 1.30±0.05 136N以上

4 4.8旗形(187旗) 20# 0.

5 0.95±0.05 61N以上 4.2

18# 0.81 1.00±0.05 82N以上

16# 1.32 1.10±0.05 133N以上

5 4.2o型(SRA) 24# 0.21 0.85±0.05 20N以

上 5.5

22# 0.33 0.90±0.05 39N以上

20# 0.5 1.65±0.05 61N以上

18# 0.81 1.70±0.05 82N以上

16# 1.25 1.75±0.05 133N以上

14# 2 1.80±0.05 194N以上

6 4.2u型(SAA) 20# 0.5 1.60±0.05 61N以

上 5.5

18# 0.81 1.65±0.05 82N以上

16# 1.25 1.70±0.05 133N以上

14# 2 1.75±0.05 194N以上

7 3.96间距 22# 0.33 1.05±0.05 45N以

上 4

20# 0.5 1.10±0.05 65N以上

18# 0.81 1.15±0.05 80N以上

8 2.5mm间距(XH) 28# 0.08 0.60±0.05 10N以上 3

26# 0.13 0.65±0.05 20N以上

24# 0.21 0.70±0.05 30N以上

22# 0.83 0.75±0.05 40N以上

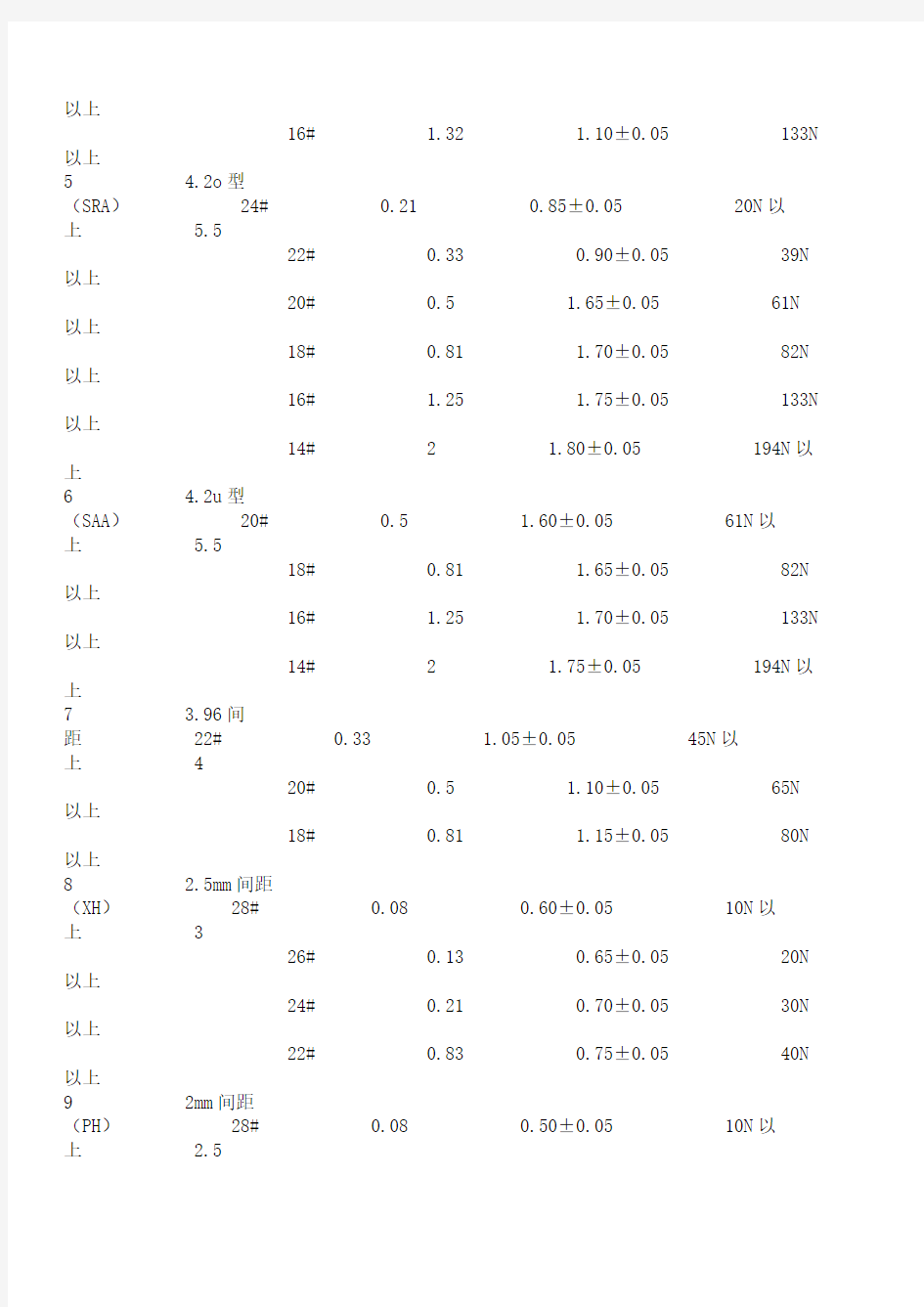

9 2mm间距(PH) 28# 0.08 0.50±0.05 10N以上 2.5

26# 0.13 0.55±0.05 20N以上

24# 0.21 0.60±0.05 30N以上

备注:类似端子型号按此规范执行。

线材端子拉拔力检验标准 目的及範圍: 本文之目的爲建立为線材系列之所有线材之端子拉拔力测试标准,给检验员提拱检验测依据,本文件適用於生産出貨之線材系列產品 相关文件 產品的測量和監控控制程序 不合格品控制程序 文件控制程序 質量記錄控制程序 主要職責 品保課負責制定、評價和更新本作業指導書,並監督執行; 品保課PQC嚴格按本標準進行檢驗; 各相關部門是本文件的支持部門。 設備/工具 显微镜、拉拔力计、卡尺 标准内容 检验员每天在端子机开前,首先使用显微镜对端子的外观进行检验,先确定有无芯线内陷、压胶、刺 破胶皮、端子变形、端子损伤等不良 再用卡尺测量端子的导体高度、绝缘高度、端子压着宽度(压芯和压胶处的最大宽度) 最后测试端子拉拔力 测试端子拉拔力定位部分标准为:垂直90度角,夹具夹住端子没有芯线的部位每半小时测试一次端子拉拔力、导体高度、绝缘皮高度和压着宽度 以上测试每次2EA 若测试时发现任何一项超过标准,HOLD住一个小时内的产品,交给品保、工程人员处理。要求维修员调机。并在调机后重测以确定调机效果 拉拔力标准: 端子拉拔力标准明细: Wire 端子壓芯(MM) 高度(MM) 宽度(MM) 拉拔力(KG) UL1007 (#22) 0041 0088 0107

0275 0294 0295 UL1007 (#24) 0202 073-092 0203 0274 0297 0033 0028 UL1007 (#26) 0067 -- 0170 --- 0136 -- 0046 -- 0046 M762 - 0048(合打) 0048(單打) 0068 0076地线 0055 -- 0090 --- 0095 --- 0119 Wire 端子壓芯高度宽度拉拔力UL1007 (#28) 0067(合打)-- 0067(单打) 0067 061 -- 0068 地线

网站首页 / 产品目录 / 铜管端子 / 日成铜管端子 HUPD90 日成铜管端子 HUPD90 特点:90度端头 产品材质,日成HUP铜管端子采用优质紫铜制成,导电性良好,,耐久性不易老化. 产品特点:采用优质亚光电镀,防锈时间大大加长,无锋利部位;配套日成端子钳即可压紧电线,接线 美观, 产品颜色:见实物图片 国际认证:欧盟RoHS环保认证,欧洲CE认证. 产品特性:品质优良,压紧后不断裂松开,-40度耐热至150度正常使用. 使用方法:将电线剥开外皮,穿入端子后铜管,使用日成端子钳压紧即可. 特性: 管端尺寸适于细绞线,标准 VDE60228(如VDE 0295 第 5、6 类) HUP内孔扩大型,易于插入电缆 不带窥视孔的电缆端子,型号:HUP35D-8/N Hole for eyes 细绞线截面图 优势: 在受到机械应力时或在强振下连接,同样可以实现最优的稳定性。 维修和维护工作较少。应用领域更为广泛。 压接电缆端子形成 45°和 90°的角度。 为即使是转角型的和困难的安装提供合适的解决方案。 接线端子冷压端子铜管端子 产品规格

90度-型号Item No.E DφdφW B L1 HUPD90-10/5 5.38 5.5121413.5 HUPD90-10/6 6.58 5.5121413.5 HUPD90-10/88.58 5.5161418.5 HUPD90-10/1010.58 5.5161422.5 HUPD90-10/12138 5.5191422.5 HUPD90-16/5 5.39.5 6.6131513.5 HUPD90-16/6 6.59.5 6.6131513.5 HUPD90-16/88.59.5 6.6161520 HUPD90-16/1010.59.5 6.6171524 HUPD90-16/12139.5 6.6191524 HUPD90-25/5 5.3117.9151715 HUPD90-25/6 6.5117.9151715 HUPD90-25/88.5117.9171720 HUPD90-25/1010.5117.9171724 HUPD90-25/1213117.9191724 HUPD90-35/6 6.512.59.2171915 HUPD90-35/88.512.59.2181920 HUPD90-35/1010.512.59.2181924 HUPD90-35/121312.59.2191924 HUPD90-35/141512.59.2211924 HUPD90-50/6 6.51511212120 HUPD90-50/88.51511212120 HUPD90-50/1010.51511212124 HUPD90-50/12131511212126 HUPD90-50/14151511232126 HUPD90-50/16171511282126 HUPD90-70/88.51713252520 HUPD90-70/1010.51713252524

标

端子压着检验规范

题

文件编号 版本版次 发行日期 页码

2011111101 A.0

2011-11-11 Page 1 of 4

1. 目的: 为确保本公司于生产过程中,端子压着能符合品质需求而制订此规范.

2. 范围: 此规范适用于各类端子压着检验.

3. 权责:

3.1 制造部:依此规范进行生产.

3.2 品质部:负责依此规范进行检验.

4. 内容:

4.1 端子压着部位名称:

端子部位名称:

1.端子配合区

C

ab

拉力强度

2.弹片

F 3.芯线观察窗口

4.芯线压着部(IS)

5.喇叭口

C:压着高度(Crimp Height)

6.绝缘皮观察窗口 7.绝缘皮压着部(WS)

4.2 各部位压着规范标准:

8.料带

1. 端子配合区----------沒有压伤、损伤、扭曲、变形

2. 弹片----------------沒有变形

3. 芯线观察窗口--------必須能看到电线的芯线,芯线露出范围为 0.29-.1.料0m带m

4. 芯线压着部----------必須完全闭合并包含所有芯线,不可看到绝缘外皮

5. 喇叭口--------------後喇叭口必須可見,最佳尺寸范围为 0.1-0.4mm

6. 绝缘皮观察窗口------必須同時能看到芯線和绝缘外皮

7. 绝缘皮压着部--------必須铆合紧密,电线不可有移动之情形

8. 料帶----------------前端料带尺寸范围为 0-0.3mm,后端尺寸范围为 0-0.5 mm

4.3 端子各部位压着确认: 4.3.1 喇叭口位置确认

○ 良好

△ 可接受

× 不可接受

前后均有喇叭口

后方有喇叭口、前方无喇叭口 后方无喇叭口,易压伤芯线

1.范围 本文件作为通用指导性文件适用于CODEN青岛工厂端子压着作业。 本文件定义了开式端子的压接及测试的标准,同时适用于手工和自动机器压着。 当本文件与具体的作业性文件在内容上会有不同甚至冲突时,应按照作业性文件的为准。 2.参考文件 GB-T18290-2 DINEN60352-2 3.内容 3.1端子基础知识 端子各部分功能: 嵌合区: 接触导电,与对应的连接器端子接触导电。 其接触程度决定了导电的效果。变形、脏污、镀层不良都会使其功能上受影响,甚至成为导致故障的致命原因。导体压接部: 是端子与线材连接的重要部分。通常,压接后的管理,包括对压接高度、宽度、拉拔力、截面分析等。其中压接高度是最重要的管理项目。 绝缘压接部: 将线材的绝缘外皮铆住,具有保护作用。 当压接较松时,绝缘压接片很容易从线上脱落,无法缓冲外部压力,而产生断线不良。 压接过紧时,线芯会受到损伤,也会发生断线不良。 钟形口: 压着时在导体压接处钟形口的圆弧结构能减轻对线芯的损伤,如果没有喇叭口或是钟形口形状不良,都会导致线芯受到损伤,甚至会导致断线。拉拔力也会不合格。逆止卡爪(卡口片): 具有锁住端子的作用。如果此部份变形,插入塑壳及主体后,会出现脱落等不良。 尾料片: 产生于端子与料带分离的连桥残余。长度过大容易伤线。 3.2端子压着过程:

3.3压接完成品标准: 在拉拔力和压着高度保证的前提下,压着状态应满足的以下要求: 1.绝缘压着区应能同时可见导体和绝缘外皮。 目测参考:导体与绝缘皮各占1/2 2.绝缘压接区应有至少保证紧密包裹绝缘外皮的圆周长的1/2。 3.导体压接区应可见芯线(导体)伸出,但不能太大。 尺寸要求:0.2~1.0mm 4.嵌合部不可变形,逆止卡爪不可变形。 5.导体压着部,绝缘体压着部两压接片之间不可有间隙。 6.钟形口)可以在导体压接片的两侧形成,也可以只在如图的这一侧形成 钟形口轴向长度不可过小或过大。其尺寸取决于所压接的线材,可参考以下: 0,03-0,56mm2(AWG32-20):0,25±0,15mm 0,30-0,81mm2(AWG22-18):0,3±0,15mm 7.尾料片应可见,但长度不可太大。 尺寸要求:max0.5mm. 8.端子上下弯曲不大于5° 9.端子左右弯曲不大于3° 10.端子扭曲不大于5° 3.4导体压着截面分析: 3.4.1压着截面切片的制做要求: 切面应垂直于线的轴向方向,在压接区域的最中间位置进行选取。但同时,当导体压接区压接端子上设置有规则凸起时,应进行相应避开。为了获取较好的截面效果,应对切片截面进行研磨和蚀刻。 1.压接高度: 一般端子厂家会提供具体产品所对应的压着高度。 B. *以下为UL1007线压着时参考值。

YH Crimping Specification 页数:第1页共18页 编写:王静 校对: 审核: 批准: 版本修定记录 日期 版本号 章节号 更改内容 修订者 10.4.13 02 2.4 端子弯曲变形判断图示更新 王静 2.1 增加旗型端子的判定总则 刘少华 3.2.1 3.2.2 增加旗型端子压接截面分析判定依据 刘少华 5.1 增加旗型端子压接高度的测量方法 刘少华 11. 6.14 03 6 增加刺破式护套压接的标准及测量方法 刘少华 11.11.25 03 6.1.1 6.1.2 修改刺破式护套压接的标准 刘少华

YH Crimping Specification 页数:第2页共18页 前言: 本规范是对上海逸航汽车零部件有限公司线束加工生产中压接工艺的要求和规范。 随着本公司汽车线束产品、规模的不断扩大,客户对线束产品性能要求的不断提高,压接作为线束产品生产加工中的主要及重要工位——压接质量的要求也不断提高。本标准参考、引用TYCO、YAZAKI、MOLEX,JST等压接标准以及各大线束公司压接要求,结合公司实际情况而制定。 总则: 此规范适用于YH的线束压接工艺。 图纸上有特殊压接要求的按图纸执行,没有定义的则按此规范执行。

YH Crimping Specification 页数:第3页共18页目录 1. 定义 1.1 端子压接定义 1.2 相关术语和名词 2. 压接要求 2.1 芯线(导体)和塑线(绝缘体)压接接合处外观要求 2.2 喇叭口压接要求 2.3 余料切断要求 2.4 端子压接容易发生的变形及判断标准 2.5 有密封塞的端子压接要求 3. 压接截面要求 3.1 目的 3.2 压接截面分析判定 4. 压接参数要求 4.1 压接高度和宽度 4.2 压接后机械强度(拉拔力)参数 5. 相关测量及测试方法的说明 5.1 压接高度的测量方法 5.2 拉拔力的测试方法 5.3 摇摆测试 6. 关于刺破式连接器压接参数的要求及测量方法 6.1 压接参数的要求 6.2 测量方法

介绍 首先,了解端子具有三个主要部分:插接区、过渡区和压接区(图A),这有助于我们理解。顾名思义,插接区是端子与另一半连接端子插接的部分。该部分由连接器设计师设计为与对接端子接合,并以一定的方式工作。如果压接过程中接合部变形,将会降低连接器的性能。 过渡区同样设计为在压接过程中不受影响。如果您改变了弹性片或端子止口的位置,同样将影响连接器的性能。 压接区是唯一设计受到压接工艺影响的部分。使用连接器制造商推荐的端接设备,夹紧压接区,从而牢固地与线缆连接。理想情况下,您将端子压接在线缆上的所有工作仅发生在压接区。 正确执行的压接示例参见图B。绝缘压接区压缩绝缘层,但不会刺穿。线芯(或线刷)伸出于导体压接区前部的距离至少等于线缆导体的直径。例如,18 AWG线缆应伸出至少.040"。在绝缘和导体压接区之间的部分可以看见绝缘层和导体。导体压接区在引入端和尾端呈喇叭形,而过渡区和接合区在压接工艺前后始终保持不变。 如果您的压接端子看起来和图B中的端子不同,可能是因为在压接工艺中出现了错误。这里是压接工艺中可能出现的13个最常见的问题,以及如何避免它们。

1. 压接高度过小 0.002"。在如此严格的规范下,检验压接机是否设置正确对于获得良好压接是非常重要的。 过小(图I)或过大(图II)的压接高度无法提供规定的压接强度(对线缆端子的保持力),会减 小线缆拉拔力和额定电流,一般情况下还会引起压接头在非正常的工作条件下性能降低。过小的 压接高度还会压断线芯或者折断导体压接区的金属。 2. 压接高度过大 有足够的金属间接触。 问题#1 & #2的解决方法很简单:调节压接机上的导体压接高度。在首次使用压接机进行工作时,使用图B, 中所示的游标卡尺或千分尺检验压接高度在规定范围内,并且在工作过程中应按照要 的频度重新检查,以保持正确的压接高度。

连接器插拔力标准 目地:为了保证连接器适配后的可靠性和稳定性,依据EIA-364-13C(国际电气协会插拔力测试规范)特制定本标准,规定插入力不得大于额定值(确保使用者不至于很难插入适配头),而拔出力不得小于额定值(防止在各种复杂场合松脱或掉落,造成设备连线中断及损坏)。 连接器类型测试项目标准测试条件 USB系列1.连接器拔出力≥1.0Kg,焊线后注塑成品≥0.8Kg 测试头插拔次数≤10次 插拔速度为12.7mm/分钟2.连接器插入力≤3.5Kg Mini-Din系列1.连接器拔出力≥1.3Kg,焊线后注塑成品≥1.0Kg 测试头插拔次数≤10次 插拔速度为25.4mm/分钟2.连接器插入力≤3.5Kg S-ATA系列1.连接器拔出力≥1.0Kg 测试头插拔次数≤10次 插拔速度为25.4mm/分钟2.连接器插入力≤4.5Kg D-SUB系列-09P 1.连接器拔出力≥1.5Kg 测试头插拔次数≤20次 插拔速度为25.4mm/分钟2.连接器插入力≤3.5Kg D-SUB系列-15P 1.连接器拔出力≥2.0Kg 测试头插拔次数≤20次 插拔速度为25.4mm/分钟2.连接器插入力≤5.0Kg D-SUB系列-25P 1.连接器拔出力≥2.5Kg 测试头插拔次数≤20次 插拔速度为25.4mm/分钟2.连接器插入力≤8.5Kg D-SUB系列-37P 1.连接器拔出力≥3.0Kg 测试头插拔次数≤5次 插拔速度为12.7mm/分钟2.连接器插入力≤12.5Kg Housing系列-02P 1.连接器拔出力≥0.5Kg 测试头插拔次数≤5次 插拔速度为12.7mm/分钟2.连接器插入力≤3.0Kg Housing系列-04P 1.连接器拔出力≥0.5Kg 测试头插拔次数≤5次 插拔速度为12.7mm/分钟2.连接器插入力≤3.0Kg Housing系列-06P 1.连接器拔出力≥0.5Kg 测试头插拔次数≤5次 插拔速度为12.7mm/分钟2.连接器插入力≤3.0Kg Housing系列-08P 1.连接器拔出力≥0.7Kg 测试头插拔次数≤5次 插拔速度为12.7mm/分钟2.连接器插入力≤3.5Kg Housing系列-10P 1.连接器拔出力≥0.7Kg 测试头插拔次数≤5次 插拔速度为12.7mm/分钟2.连接器插入力≤3.5Kg Housing系列-12P 1.连接器拔出力≥1.0Kg 测试头插拔次数≤5次 插拔速度为12.7mm/分钟2.连接器插入力≤5.0Kg Housing系列-14P 1.连接器拔出力≥1.0Kg 测试头插拔次数≤5次 插拔速度为12.7mm/分钟2.连接器插入力≤5.0Kg Housing系列-16P 1.连接器拔出力≥1.0Kg 测试头插拔次数≤5次 插拔速度为12.7mm/分钟2.连接器插入力≤5.0Kg 187端子系列1.连接器拔出力≥1.5Kg 测试头插拔次数≤5次 插拔速度为12.7mm/分钟2.连接器插入力≤6.5Kg 250端子系列1.连接器拔出力≥2.0Kg 测试头插拔次数≤6次 插拔速度为12.7mm/分钟2.连接器插入力≤8.0Kg IDC端子系列1.连接器拔出力≥0.06g*Pin数测试头插拔次数≤10次 插拔速度为12.7mm/分钟2.连接器插入力≤6.8Kg

1.目的 为规范本公司的线束端子压接操作,规定端子压接标准,提高产品品质。 2.范围 本规范适用于公司所有线束压接操作。 3.职责 技术部:负责制作线束图纸、制定端子压接标准。 制造部:负责按照线束图纸及线束端子压接标准进行生产。 品保部:负责对端子压接的品质确认及本规范执行的监督。 4.内容 名词 电线位置浅打检验要求

压接要求常见不良或缺陷 剥线不良 注:1.剥线长度:①铜件/四方插:4±②小5556铜件:± 2.检查线芯是否受损,一定要剥开线皮3个mm以上。 芯线断裂可接受根数 端子压接缺陷 刺破绝缘皮-NG 没有压住绝缘皮-NG 绝缘皮被压进铆接端子-NG 绝缘皮没有被铆接端子完全铆压-NG 导线松散,没有完全被铆压住-NG 铆压区内有股线被压住-NG 线股终端在导体铆压区不可见-NG 线股超出端子高度-NG 线股伸出端子之外-NG 线股伸进端子结合区-NG 端子变形-NG 线皮压接区变形-NG 外观检验端子压接尺寸及外观CCD要求(品保检查及员工自检) 线材的准备(参见线束图纸) 检查剥皮长度、线材长度、芯线剥皮损伤情况; 检验余料长度 导体压着区检验 ①压接高度,宽度及压接形状,背面批峰不超过 ②导体压接部位必须完全闭合并包含所有线芯 ③后喇叭口必须可见 ④导体末端必须平齐、伸出压接区 绝缘皮压接

①压接尺寸和压接形状,无特殊要求情况下压接高度取决于线材的大小,以能压紧线皮不刺穿为标准。 ②摇摆测试,手握离线头6、7cm处,上下弯折线90°,无松脱则说明已压紧。 弹片及端子的配合区区损伤、变形 车间线束压接巡检检验步骤及方法 1.线束在自动机调好机后,IPQC取5PCS不包线皮的开始做先做拉力测试。(参考) 2.拉力测试合格,产线按成品生产20PCS,给IPQC按外观检验要求在CCD下,进行外观检验。 3.外观检验OK后,取5PCS进行测试线材与端子的接触电阻,接触电阻不超过30mΩ,为合格。 4.接触电阻检验OK后取5PCS做剖面分析,(剖面分析判定准按文件YSTZ-W-QC-003 端子截面制作及判定标准) 5.剖面分析OK后,填好产品首件报告,通知车间可以生产。 6. 巡检IPQC每半小时巡检外观及抽检5PCS,做线材整体拉力测试及接触电阻,每4小时取5PCS做剖面分析。订单生产完成好再取最后5PCS做剖面分析。 在检验过程中发现不良,应立即让生产停机,并马上知会品质主管进行确定处理,如确认不良马上向前追遡,直到确认上一个巡检段为良品为止。 端子压着连接性(拉拔力)测试方法及标准 测试目的:在于测试端子与电线之接合是否牢固 一、测试工具:万能拉力试验机 二、测试方法: ①取UL标准或等同于此标准的电线长约50公分,一端根据所测试的端子正确剥线。 ②将端子与线材以正确的工具和方法压接牢固,将端子部分固定于拉力机的固定座端,电线尾端固定于拉力机的固定座端,电线尾端固定于拉力机的活动座。 ③启动拉力试验机,直到端子与电线脱落为止。 ④查看拉力机仪表板上显示的最大拉力值并与标准对比,以确定测试是否成功。 ⑤同样之测试需要连续做5PCS,全部成功方为合格。 ⑥拉力测试首件测只包线芯不包线皮的拉力,巡检测线材整体拉力 附表1.拉力测试标准

扌彳-FFFFF-* - F.-F- - - = *-------- XFXF* ""' iFFF-r-F-FFF----------------------------------------------------F-=. FXF —…八 线材端子拉拔力检验标准 1.0目的及範圍: 本文之目的爲建立为線材系列之所有线材之端子拉拔力测试标准,给检验员提拱检验测依据,本文件適用於生産岀貨之線材系列產品 2.0相关文件 2.1產品的測量和監控控制程序 2.2不合格品控制程序 2.3文件控制程序 2.4質量記錄控制程序 3.0主要職責 3.1品保課負責制定、評價和更新本作業指導書,並監督執行; 3.2品保課PQC嚴格按本標準進行檢驗; 3.3各相關部門是本文件的支持部門。 4.0設備/工具 显微镜、拉拔力计、卡尺 5.0标准内容 5.1检验员每天在端子机开前,首先使用显微镜对端子的外观进行检验,先确定有无芯线内陷、压胶、刺 破胶皮、端子变形、端子损伤等不良 5.2再用卡尺测量端子的导体高度、绝缘高度、端子压着宽度(压芯和压胶处的最大宽度) 5.3最后测试端子拉拔力 5.4测试端子拉拔力定位部分标准为:垂直90度角,夹具夹住端子没有芯线的部位 5.5每半小时测试一次端子拉拔力、导体高度、绝缘皮高度和压着宽度 5.6以上测试每次2EA 5.7若测试时发现任何一项超过标准,HOLD住一个小时内的产品,交给品保、工程人员处理。要求维修 员调机。并在调机后重测以确定调机效果 5.8拉拔力标准: 5.8.1端子拉拔力标准明细: Wire 端子壓芯(MM) 高度(MM) 宽度(MM)拉拔力(KG) UL1007 併22) 333334000041 5.00 333334000088 0.75-0.85 1.50-1.65 2.00 5.00 333334000107 4.00 333334000119 4.00 333334000275 0.83-0.97 1.73-1.87 1.65 4.00 333334000294 0.85-0.95 1.84-2.10 1.80 4.00 333334000295 0.83-1.07 2.08-2.32 2.30-2.40 5.00 UL1007 (#24) 333334000202 073-092 1.68-2.12 2.35 3.20

端子压接工序检验规范

1. 目的: 为确保在生产过程中,端子压接能符合质量需求而制订此规范。 2. 范围: 此规范适用于各类端子压接检验。 3. 权责:

3.1 生产部:依此规范进行生产。 3.2 质量部:负责依此规范进行检验。 4. 内容: 4.1 端子压接部位名称:

拉力强度

F

C

ab

端子部位名称: 1.端子配合区;2.弹片;3.芯线观察区域;4.芯线压接部(IS)

5.喇叭口;6.绝缘皮观察区域;7. 绝缘皮压接部(WS);8. 连筋

C:压接高度(Crimp Height)

4.2 各部位压接规范标准: 1. 端子配合区----------沒有压伤、损伤、扭曲、变形 2. 弹片----------------沒有变形 3. 芯线观察窗口--------必须能看到电线的芯线,芯线露出范围为 0.2-1.0mm 4. 芯线压接部----------必须完全闭合并包含所有芯线,不可看到绝缘外皮 5. 喇叭口--------------后喇叭口必須可見,最佳尺寸范围为 0.1-0.4mm 6. 绝缘皮观察窗口------必须同時能看到芯線和绝缘外皮 7. 绝缘皮压接部--------必须压接紧密,电线不可有移动之情形 8. 连筋----------------连筋(端子与端子间连接的料带切除后,保留在端子上的剩余部分)不能 损伤电线绝缘层和密封塞,连筋最大长度不应超过 0.5mm。

端子压接工序检验规范

4.3 端子各部位压接确认: 4.3.1 喇叭口位置确认

○ 良好

△ 可接受

× 不可接受

前后均有喇叭口 4.3.2 料带切断位置确认(参考)

后 方有喇叭口、前方无喇叭口 后方无喇叭口,易压伤芯线

4.3.3 电线位置确认 ○ 良好

△ 可接受

△ 可接受

× 不可接受

× 不可接受

× 不可接受

绝缘皮压接过短,此种不良现象将 绝缘皮压接过长,将造成铜丝易断落 芯线压接过短,此种现象易造 造成端子拉力不足,易脱落。 或接触不良,出现开路或瞬间开路。 成端子拉力不足,易脱落

× 不可接受

× 不可接受

× 不可接受

端子压接标准

1.范围 本文件作为通用指导性文件适用于CODEN 青岛工厂端子压着作业。 本文件定义了开式端子的压接及测试的标准,同时适用于手工和自动机器压着。 当本文件与具体的作业性文件在内容上会有不同甚至冲突时,应按照作业性文件的为准。 2.参考文件 GB-T18290-2 DIN EN 60352-2 3.内容 3.1端子基础知识 端子各部分功能: 嵌合区: 接触导电,与对应的连接器端子接触导电。 其接触程度决定了导电的效果。变形、脏污、镀层不良都会使其功能上受影响,甚至成为导致故障的致命原因。 导体压接部: 是端子与线材连接的重要部分。通常,压接后的管理,包括对压接高度、宽度、拉拔力、截面分析等。其中压接高度是最重要的管理项目。 绝缘压接部: 将线材的绝缘外皮铆住,具有保护作用。 当压接较松时,绝缘压接片很容易从线上脱落,无法缓冲外部压力,而产生断线不良。 压接过紧时,线芯会受到损伤,也会发生断线不良。 钟形口: 压着时在导体压接处钟形口的圆弧结构能减轻对线芯的损伤, 如果没有喇叭口或是钟形口形状不良,都会导致线芯受到损伤,甚至会导致断线。拉拔力也会不合格。 逆止卡爪(卡口片): 具有锁住端子的作用。如果此部份变形,插入塑壳及主体后,会出现脱落等不良。 尾料片: 产生于端子与料带分离的连桥残余。长度过大容易伤线。 3.2端子压着过程:

3.3压接完成品标准: 3.3.1外观 在拉拔力和压着高度保证的前提下,压着状态应满足的以下要求: 1.绝缘压着区应能同时可见导体和绝缘外皮。 目测参考:导体与绝缘皮各占1/2 2.绝缘压接区应有至少保证紧密包裹绝缘外皮的圆周长的1/2。

线材端子拉拔力检验标准 线材端子拉拔力检验标准 目的及範圍:本文之目的爲建立为線材系列之所有线材之端子拉拔力测试标准,给检验员提拱检验测依据,本文件適用於生産出貨之線材系列產品 相关文件 產品的測量和監控控制程序 不合格品控制程序 文件控制程序 質量記錄控制程序 主要職責 品保課負責制定、評價和更新本作業指導書,並監督執行; 品保課PQC嚴格按本標準進行檢驗; 各相關部門是本文件的支持部門。 設備/工具 显微镜、拉拔力计、卡尺 标准内容 检验员每天在端子机开前,首先使用显微镜对端子的外观进行检验,先确定有无芯线内陷、压胶、刺破胶皮、端子变形、端子损伤等不良 再用卡尺测量端子的导体高度、绝缘高度、端子压着宽度(压芯和压胶处的最大宽度) 最后测试端子拉拔力 测试端子拉拔力定位部分标准为:垂直90度角,夹具夹住端子没有芯线的部位 每半小时测试一次端子拉拔力、导体高度、绝缘皮高度和压着宽度 以上测试每次2EA 若测试时发现任何一项超过标准,HOLD住一个小时内的产品,交给品保、工程人员处理。要求维修员调机。并在调机后重测以确定调机效果 拉拔力标准: 5.8.1端子拉拔力标准明细: Wire 端子壓芯高度宽度拉拔力 Ul1007(#22) 0041 0088 0107 0119 0275 0294 0295 UL1007 (#24) 0202 073-092 0203 0274 0297 0033 0028

UL1007(#26) 0067 -- 0170 --- 0136 -- 0046 -- 0046 M762 - 0048(合打) 0048(單打) 0068 0076地线 0055 -- 0090 --- 0095 --- 0119 Wire 端子壓芯高度宽度拉拔力 UL1007 (#28) 0067(合打)--0067(单打) 0067 061-- 0068地线 0076 0082 --- 0082 0090 0095 --- UL2426(#24) 0028 0058 0068 0095 UL2426(#26) 082 UL2426(#28) 0170 UL1007(#18) 0026 (min) 10-20 0029 0087 10-20 0089 0092 0102/0102 0103/0103 10-20 0294 (min) 0029 (min) 0087 (min) UL1007(#24) 0029 Wire 端子壓芯高度宽度拉拔力 UL1571(#32) 0103/0103

电阻、二极管成型操作要求 一、根据元器件清单或样机对需要成型的元器件确认: 1、元器件型号、规格; 2、成型形式(卧式或立式); 3、跨距; 二、成型操作 1、卧式成型: ①根据确认的跨距,调整轴向成型机,注意:调整关键是切断引脚的 旋转刀片须紧贴靠板,折弯处应离成型元件端面1mm以上。 无法使用轴向成型机的元件,可选用相应模具手工成型; ②对成型后的首件,可在线路板上该元件相应的孔位插装验证; ③首件验证合格后,可连续进行该元件的卧式成型操作;过程中和结 束时应抽样验证。 ④若切断的元器件引脚不平整(如带毛刺)时,需调整设备(如靠板 偏心、刀片钝等)。 2、立式成型: ①参照样机或样件,手工进行立式成型,二极管立式成型应注意弯曲 端极性; ②弯曲端起始弯曲处离该端面应大于2mm,(特殊情况允许1mm)弯 曲部位应呈弧形; ③立式成型的首件,可在线路板上该元件相应的孔位插装验证,插装 后弯曲一端的引脚超出PCB板焊盘部分的长度应不小于3mm; ④首件验证合格后,可连续进行该元件的立式成型;过程中和结束时 应抽样验证。 3、注意: ①操作者手上不得有油或污渍,成型用工具、器械要清洁,成型时形 成的切屑要及时清理; ②同一型号、规格的元件成型操作应连续一次性完成,不得在过程中 穿插成型其它型号、规格的元件; ③同一型号、规格的元件成型后放在同一容器内,不可与其它型号、 规格的元件混放。 三、成型作业结束,清洁工作场地及设备。

线材生产操作要求 一、裁线、剥线 1、根据生产单,设计文件或样件要求,确认: a)线材型号、规格、颜色 b)裁线长度(无特殊要求时,实际裁线长度的误差为±5mm) c)形式(全剥或半剥) d)剥头长度(无特殊要求时,剥头长度为3—4mm) 2、依据以上确认的内容,调试剥线机参数,并进行试裁、试剥。 3、对试裁的首件长度、剥头形式、剥头长度进行确认。 4、首件经确认无误后,可进行连续操作,无特殊要求时,每年100根为 一捆扎单元,将线材理顺齐后,用不掉色的橡皮筋捆扎,整齐摆放转 入下道工序。 5、每连续生产工艺1000根时,应取其最后一根对线长、剥头形式、剥头 长度进行验证。如验证不合格,应查找原因,重新从第2项开始。 6、无特殊情况,剥线机加工的线材必须是机器设备允许的规格种类,材 质主要是铜材、铝材,其它如铁质线材及并线不得在剥线机上加工。 7、操作完毕后将剩余线材整理盘好顺序回库,剥下护套头收集到专用箱 内。 8、操作过程中出现解决不了解的故障时应立即停机并进入《反映问题的 渠道》。 二、线头浸锡 1、捻紧每根需浸锡的线头。 2、将需浸锡的线头浸过助为焊剂后,无铅锡275℃±5℃,外包皮线材不 耐高温时,在锡炉内浸锡1~3秒,外包皮线材耐高温时,在锡炉内浸 锡时间为3~5秒。 3、浸过锡的线扎,应沾锡均匀,线头不散,线头间不连锡,绝缘层无污 染。 4、用不掉色的橡胶圈困扎的成扎线扎整齐摆放,转入下道工序。 5、原则上浸过锡的线材,存放时间不宜过长;且存放时要防潮、防阳光 (紫外线)、防氧化。 三、特殊线束生产

1.目的 为规范本公司的线束端子压接操作,规定端子压接标准,提高产品品质。 2.范围 本规范适用于公司所有线束压接操作。 3.职责 3.1技术部:负责制作线束图纸、制定端子压接标准。 3.2制造部:负责按照线束图纸及线束端子压接标准进行生产。 3.3品保部:负责对端子压接的品质确认及本规范执行的监督。 4.内容 4.1名词

4.2通用要求 4.3压接要求 4.4常见不良或缺陷4.4.1剥线不良

注:剥线长度:①2.8铜件/2.8四方插:4±0.2mm ②小5556铜件:2.5±0.2mm 芯线断裂可接受根数 4.4.2端子压接缺陷 刺破绝缘皮-NG 没有压住绝缘皮-NG 绝缘皮被压进铆接端子-NG 绝缘皮没有被铆接端子完全铆压-NG 导线松散,没有完全被铆压住-NG 铆压区内有股线被压住-NG 线股终端在导体铆压区不可见-NG 线股超出端子高度-NG 线股伸出端子之外-NG 线股伸进端子结合区-NG 端子变形-NG 线皮压接区变形-NG

4.5常用端子倒扣尺寸要求 4.6端子压接尺寸及外观要求(品保检查及员工自检) 4.6.1线材的准备(参见线束图纸) 4.6.2检查剥皮长度、线材长度、芯线剥皮损伤情况; 4.6.3检验余料长度 4.6.4导体压着区检验 ①压接高度,宽度及压接形状,背面批峰不超过0.13mm ②拉拔力要求(参照4.7) ③导体压接部位必须完全闭合并包含所有线芯 ④后喇叭口必须可见 ⑤导体末端必须平齐、伸出压接区 4.6.5绝缘皮压接 ①压接尺寸和压接形状,无特殊要求情况下压接高度取决于线材的大小,以能压紧线皮不刺穿为标准。 ②摇摆测试,手握离线头6、7cm处,上下弯折线90°,无松脱则说明已压紧,再检查线皮无刺破则可接受。 ③除压接外线皮无损伤。 4.6.6. 弹片及端子的配合区区损伤、变形 4.7端子压着连接性(拉拔力)测试方法及标准 4.7.1测试目的:在于测试端子与电线之接合是否牢固

端子压接规范 介绍 1. 压接高度过小 2. 压接高度过大 3. & 4. 绝缘压接过小或过大 5. 松散的线芯 6. 剥线长度过短 7. 线缆插入过深 8."香蕉"(过度弯曲) 端子 9. 压接过于靠前 10. 喇叭口过小 11. 喇叭口过大 12. 尾料过长 13. 弹性片弯曲 准则 介绍 正确的额定电流、额定电压、电路大小、接合力、线规能力、结构、端接方法和安全特征,例如正向锁定、完全独立的触点、极性和代理商资格等要求得到满足,那么简而言之就是您找到了完美的连接器。 但是还没有完全到长出一口气的时候,特别是如果您选择的连接器使用压接系统。虽然这可能是最快、最可靠和牢固的端接方法之一,如果端子没有正确地压接在线缆上,您会忘记在选择正确的连接器上付出的所有辛苦努力。虽然有13个常见的压接问题会降低您的产品的可靠性,但是仅需一些小的知识和预先规划就可以简单地避免这些问题。 首先,了解端子具有三个主要部分:插接区、过渡区和压接区

(图A) 这有助于我们理解。顾名思义,插接区是端子与另一半连接端子插接的部分。该部分由连接器设计师设计为与对接端子接合,并以一定的方式工作。如果压接过程中接合部变形,将会降低连接器的性能。 过渡区同样设计为在压接过程中不受影响。如果您改变了弹性片或端子止口的位置,同样将影响连接器的性能。 压接区是唯一设计受到压接工艺影响的部分。使用连接器制造商推荐的端接设备,夹紧压接区,从而牢固地与线缆连接。理想情况下,您将端子压接在线缆上的所有工作仅发生在压接区。 正确执行的压接示例参见

图B[/b] 。绝缘压接区压缩绝缘层,但不会刺穿。线芯(或线刷)伸出于导体压接区前部的距离至少等于线缆导体的直径。例如,18 AWG线缆应伸出至少.040"。在绝缘和导体压接区之间的部分可以看见绝缘层和导体。导体压接区在引入端和尾端呈喇叭形,而过渡区和接合区在压接工艺前后始终保持不变。 如果您的压接端子看起来和

线束端子压接规范B Revised by BLUE on the afternoon of December 12,2020.

1.目的 为规范本公司的线束端子压接操作,规定端子压接标准,提高产品品质。 2.范围 本规范适用于公司所有线束压接操作。 3.职责 技术部:负责制作线束图纸、制定端子压接标准。 制造部:负责按照线束图纸及线束端子压接标准进行生产。 品保部:负责对端子压接的品质确认及本规范执行的监督。 4.内容 名词 通用要求

压接要求 常见不良或缺陷 剥线不良 注:剥线长度:①铜件/四方插:4±②小5556铜件:± 芯线断裂可接受根数 端子压接缺陷 刺破绝缘皮-NG 没有压住绝缘皮-NG 绝缘皮被压进铆接端 子-NG 绝缘皮没有被铆接端子完全铆压-NG 导线松散,没有完全被铆压住-NG 铆压区内有股线被压住-NG 线股终端在导体铆压区不可见-NG 线股超出端子高度-NG 线股伸出端子之外-NG 线股伸进端子结合区-NG 端子变形-NG 线皮压接区变形-NG 常用端子倒扣尺寸要求 端子压接尺寸及外观要求(品保检查及员工自检) 线材的准备(参见线束图纸) 检查剥皮长度、线材长度、芯线剥皮损伤情况; 检验余料长度 导体压着区检验 ①压接高度,宽度及压接形状,背面批峰不超过 ②拉拔力要求(参照) ③导体压接部位必须完全闭合并包含所有线芯 ④后喇叭口必须可见 ⑤导体末端必须平齐、伸出压接区 绝缘皮压接 ①压接尺寸和压接形状,无特殊要求情况下压接高度取决于线材的大小,以能压紧线皮不刺穿为标准。 ②摇摆测试,手握离线头6、7cm处,上下弯折线90°,无松脱则说明已压紧,再检查线皮无刺破则可接受。 ③除压接外线皮无损伤。

线材端子拉拔力检验标准 1.0目的及範圍: 本文之目的爲建立为線材系列之所有线材之端子拉拔力测试标准,给检验员提拱检验测依据,本文件適用於生産出貨之線材系列產品 2.0相关文件 2.1產品的測量和監控控制程序 2.2不合格品控制程序 2.3文件控制程序 2.4質量記錄控制程序 3.0 主要職責 3.1 品保課負責制定、評價和更新本作業指導書,並監督執行; 3.2品保課PQC嚴格按本標準進行檢驗; 3.3各相關部門是本文件的支持部門。 4.0設備/工具 显微镜、拉拔力计、卡尺 5.0标准内容 5.1 检验员每天在端子机开前,首先使用显微镜对端子的外观进行检验,先确定有无芯线内陷、压胶、刺破胶皮、端子变形、端子损伤等不良 5.2再用卡尺测量端子的导体高度、绝缘高度、端子压着宽度(压芯和压胶处的最大宽度) 5.3最后测试端子拉拔力 5.4 测试端子拉拔力定位部分标准为:垂直90度角,夹具夹住端子没有芯线的部位 5.5每半小时测试一次端子拉拔力、导体高度、绝缘皮高度和压着宽度 5.6以上测试每次2EA 5.7若测试时发现任何一项超过标准,HOLD住一个小时内的产品,交给品保、工程人员处理。要求维修员调机。并在调机后重测以确定调机效果 5.8拉拔力标准: 5.8.1端子拉拔力标准明细: Wire 端子壓芯(MM) 高度(MM) 宽度(MM)拉拔力(KG) UL1007 (#22) 333334000041 5.00 333334000088 0.75-0.85 1.50-1.65 2.00 5.00 333334000107 4.00 333334000119 4.00 333334000275 0.83-0.97 1.73-1.87 1.65 4.00 333334000294 0.85-0.95 1.84-2.10 1.80 4.00 333334000295 0.83-1.07 2.08-2.32 2.30-2.40 5.00 UL1007 (#24) 333334000202 073-092 1.68-2.12 2.35 3.20

----刘友辉(Tony Liu),2009 连接器类型 测试项目标准 测试条件 1.连接器拔出力≥1.0Kg,焊线后注塑成品≥0.8Kg 测试头插拔次数≤10次 2.连接器插入力≤ 3.5Kg 插拔速度为12.7mm/分钟1.连接器拔出力≥1.3Kg,焊线后注塑成品≥1.0Kg 测试头插拔次数≤10次2.连接器插入力≤3.5Kg 插拔速度为25.4mm/分钟1.连接器拔出力≥1.0Kg,测试头插拔次数≤10次2.连接器插入力≤4.5Kg 插拔速度为25.4mm/分钟1.连接器拔出力≥1.5Kg 测试头插拔次数≤20次2.连接器插入力≤3.5Kg 插拔速度为25.4mm/分钟1.连接器拔出力≥2.0Kg 测试头插拔次数≤20次2.连接器插入力≤5.0Kg 插拔速度为25.4mm/分钟1.连接器拔出力≥2.5Kg 测试头插拔次数≤20次2.连接器插入力≤8.5Kg 插拔速度为25.4mm/分钟1.连接器拔出力≥3.0Kg 测试头插拔次数≤20次2.连接器插入力≤12.5Kg 插拔速度为25.4mm/分钟1.连接器拔出力≥0.5Kg 测试头插拔次数≤5次2.连接器插入力≤3.0Kg 插拔速度为12.7mm/分钟1.连接器拔出力≥0.5Kg 测试头插拔次数≤5次2.连接器插入力≤3.0Kg 插拔速度为12.7mm/分钟1.连接器拔出力≥0.5Kg 测试头插拔次数≤5次2.连接器插入力≤3.0Kg 插拔速度为12.7mm/分钟1.连接器拔出力≥0.7Kg 测试头插拔次数≤5次2.连接器插入力≤3.5Kg 插拔速度为12.7mm/分钟1.连接器拔出力≥0.7Kg 测试头插拔次数≤5次2.连接器插入力≤3.5Kg 插拔速度为12.7mm/分钟1.连接器拔出力≥1.0Kg 测试头插拔次数≤5次2.连接器插入力≤5.0Kg 插拔速度为12.7mm/分钟1.连接器拔出力≥1.0Kg 测试头插拔次数≤5次2.连接器插入力≤5.0Kg 插拔速度为12.7mm/分钟1.连接器拔出力≥1.0Kg 测试头插拔次数≤5次2.连接器插入力≤5.0Kg 插拔速度为12.7mm/分钟1.连接器拔出力≥1.5Kg 测试头插拔次数≤5次2.连接器插入力≤6.5Kg 插拔速度为12.7mm/分钟1.连接器拔出力≥2.0Kg 测试头插拔次数≤5次2.连接器插入力≤8.0Kg 插拔速度为12.7mm/分钟1.连接器拔出力≥0.06g*Pin数测试头插拔次数≤10次2.连接器插入力≤6.8Kg 插拔速度为12.7mm/分钟 Housing 系列-10P Housing 系列-12P Housing 系列-14P D-SUB 系列-09P D-SUB 系列-15P Housing 系列-06P D-SUB 系列-25P D-SUB 系列-37P Housing 系列-02P Housing 系列-04P IDC 端子系列 连接器插拔力标准 目的:为了保证连接器适配后的可靠性和稳定性,依据EIA-364-13C(国际电气协会插拔力测试规范)特制定本标准,规定插入力不得大于额定值(确保使用者不至于很难插入适配头),而拔出力不得小于额定值(防止在各种复杂场合松脱或掉落,造成设备连线中断及损坏)。 USB 系列Mini-Din 系列Housing 系列-08P Housing 系列-16P S-ATA 系列250端子系列187端子系列