电化学抛光液配方

引:

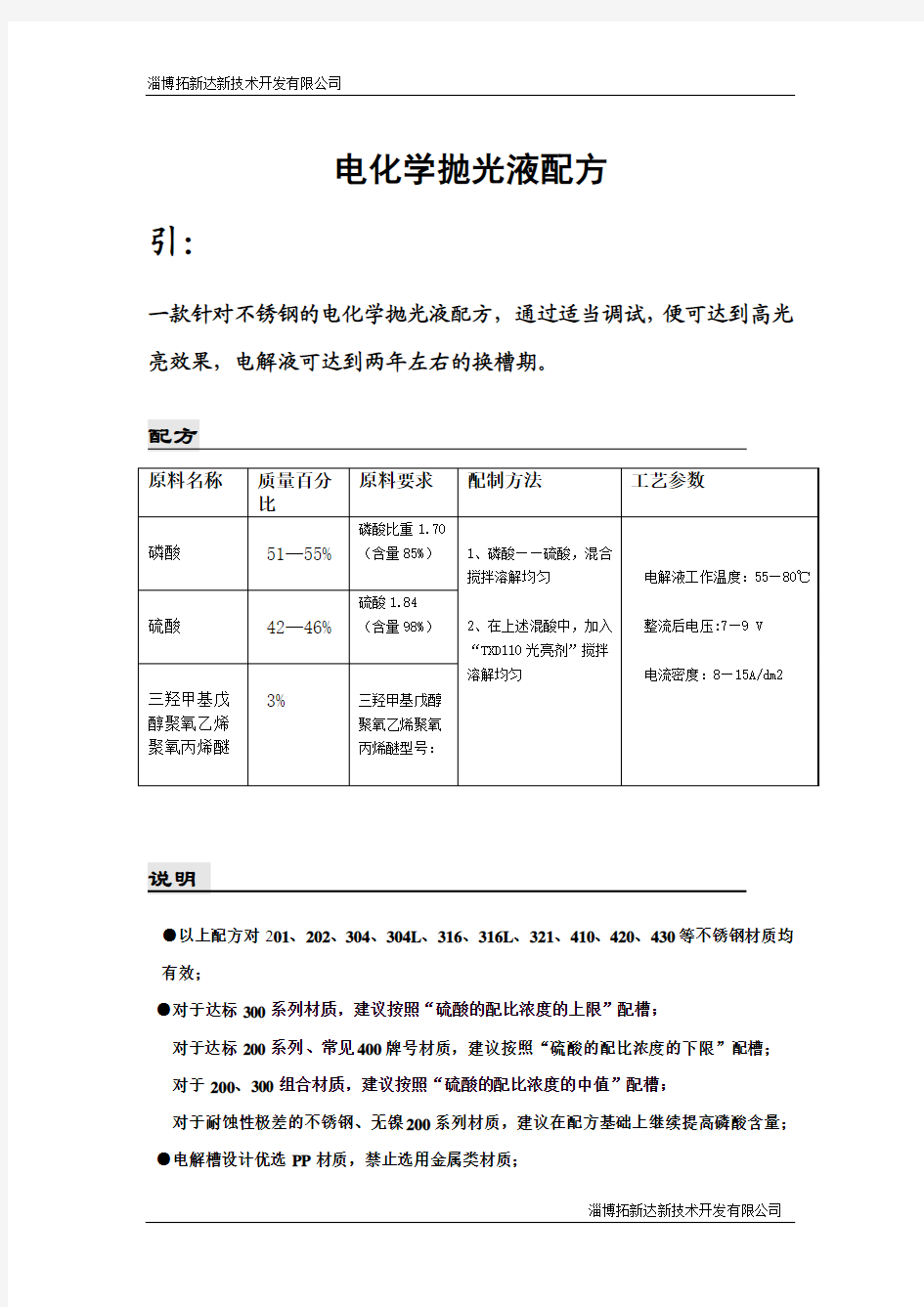

一款针对不锈钢的电化学抛光液配方,通过适当调试,便可达到高光亮效果,电解液可达到两年左右的换槽期。

说明

●以上配方对201、202、304、304L、316、316L、321、410、420、430等不锈钢材质均有效;

●对于达标300系列材质,建议按照“硫酸的配比浓度的上限”配槽;

对于达标200系列、常见400牌号材质,建议按照“硫酸的配比浓度的下限”配槽;

对于200、300组合材质,建议按照“硫酸的配比浓度的中值”配槽;

对于耐蚀性极差的不锈钢、无镍200系列材质,建议在配方基础上继续提高磷酸含量;

●电解槽设计优选PP材质,禁止选用金属类材质;

●建议经常清理槽内杂质或沉淀物,可15天清理一次,以维持长久的使用寿命。

●在加工过程中,工件会带出液体,槽液会正常消耗。当液位明显下降时,要按原配比例同时添加磷酸、硫酸(或稍微过量的硫酸);严禁只添加单一酸种。

●以上配方电解液的寿命是长久的,基本不用更换。但在槽液极脏的情况下,就需要更换

新液;

●停工期间,建议在电解槽上加置密封盖,防止电解液吸潮造成配方失调——带来的电解

缺陷;

●以上配方电解出来不锈钢件,可呈现出清亮、高光、高亮的效果,清晰的影像镜面视觉;

●不含铬酸酐、六价铬、三价铬、总铬等有害离子,无需复杂的水处理工艺,即可安全排

放;

●使用寿命远远大于同行业同类电解抛光液、铬系电解抛光液,维护良好的施工现场,已

创下25个月换槽期的记录;

●极低的抛光电流,电源能耗低;

●配方简单,配制工艺易于操控。

技术资料沟通:一五二六九三七零三六一

详细全套资料详询:淄博拓新达新技术开发有限公司

化学机械抛光液行业研究 一、行业的界定与分类 (2) (一)化学机械抛光 (2) 1、化学机械抛光概念 (2) 2、CMP工艺的基本原理 (2) 3、CMP技术所采用的设备及消耗品 (2) 4、CMP过程 (2) 5、CMP技术的优势 (2) (二)化学机械抛光液 (3) 1、化学机械抛光液概念 (3) 2、化学机械抛光液的组成 (3) 3、化学机械抛光液的分类 (3) 4、CMP过程中对抛光液性能的要求 (3) (三)化学机械抛光液的应用领域 (3) 二、原材料供应商 (3) 三、化学机械抛光液行业现状 (4) (一)抛光液行业现状 (4) 1、国际市场主要抛光液企业分析 (4) 2、我国抛光液行业运行环境分析 (4) 3、我国抛光液行业现状分析 (5) 4、我国抛光液行业重点企业竞争分析 (5) (二)抛光液行业发展趋势 (5) (三)抛光液行业发展的问题 (5) 四、需求商 (5) (一)半导体硅材料 (6) 1、电子信息产业介绍 (6) 2、半导体硅材料的简单介绍 (6) (二)分立器件行业 (7) (三)抛光片 (8)

化学机械抛光液行业研究 一、行业的界定与分类 (一)化学机械抛光 1、化学机械抛光概念 化学机械抛光(英语:Chemical-Mechanical Polishing,缩写CMP),又称化学机械平坦化(英语:Chemical-Mechanical Planarization),是半导体器件制造工艺中的一种技术,用来对正在加工中的或其它材料进行处理。 2、CMP工艺的基本原理 基本原理是将待抛光工件在一定的下压力及抛光液(由超细颗粒、化学氧化剂和液体介质组成的混合液)的存在下相对于一个抛光垫作旋转运动,借助磨粒的机械磨削及化学氧化剂的腐蚀作用来完成对工件表面的材料去除,并获得光洁表面。 3、CMP技术所采用的设备及消耗品 主要包括,抛光机、抛光液、抛光垫、后CMP清洗设备、抛光终点检测及工艺控制设备、废物处理和检测设备等,其中抛光液和抛光垫为消耗品。 4、CMP过程 过程主要有抛光、后清洗和计量测量等部分组成,抛光机、抛光液和抛光垫是CMP工艺的3大关键要素,其性能和相互匹配决定CMP能达到的表面平整水平。 5、CMP技术的优势 最初半导体基片大多采用机械抛光的平整方法,但得到的表面损伤极其严重,基于淀积技术的选择淀积、溅射玻璃SOG(spin-on-glass)、低压CV D(chemicalvaporde-posit)、等离子体增强CVD、偏压溅射和属于结构的溅射后回腐蚀、热回流、淀积-腐蚀-淀积等方法也曾在IC工艺中获得应用,但均属局部平面化技术,其平坦化能力从几微米到几十微米不等,不能满足特征尺寸在μm 以下的全局平面化要求。1991年IBM首次将化学机械抛光技术成功应用到

影响电解抛光效果的主要因素: 一、电解抛光电解液,电解液选用的合理与否是直接影响电解抛光效果的最基本因素之一。 1扩散系数小,黏度大。 2易与溶解下来的金属离子形成扩散速度更 小的多核聚合配合物。本身是一种黏膜稠的酸。 二、电解抛光电流密度和电压,通常应控制在极限扩散电流控制区,中阳极极化曲线的平坦区。 1低于此区的电流密度时,表面会出现腐蚀。2高于此电流密度区时,因有氧气析出,表面易出现气孔、麻点或条纹。 3平坦区不是固定不变的,它会随温度、配位剂的浓度和添加剂的种类而变化。 三、温度,温度对阳极极化曲线的影响曲线。1电解液温度升高,极限扩散电流逐渐增大,当温度高于90度时,表面抛光的起始电流密度大,阳极铜片的溶解速度过快,因而铜片表面易生成点状或条状腐蚀。 2当电解液温度低于60度时,传质过程慢,抛光的起始电流密度太低,阳极铜片的溶解速度慢,溶解下来的离子不能很快地扩散开来,容易在阳极表面形成CU和HEDP的多核配合物,使用权铜片表面出现沉淀物膜槿麻点。 四、抛光时间。1被抛光零件的材质及其表面的预处理程度。2阳、阴极间的距离。 3电解液的抛光性能及温度。 4电抛光过程使用的阳极电流密度的大小及槽电压的高低。 5工艺上对抛光表面光亮度的要求等。 五、阳极、阴极极间距离。 1便于调整电流密度到工艺规范,并尽量使抛光件表面的电流密度分布得均匀一致些。 2尽量减少不必要的能耗,因电解液浓度高、电阻大、耗电量较大。 3阴极产生的气体搅拌是否已破坏了黏液层,降低了抛光效果。 六、抛光前工件表面状态及金相组织。 1被抛光工件表面的金相组织越均匀,越细密,(如纯金属)越有利于抛光过程的进行,而且抛光效果也越好。 2被抛光工件的材料为合金,特别是多组分合金时,抛光工艺的控制比较麻烦。 3当被抛光工件的金相组织不均匀,特别是含有非金属万分时,就会使电抛光体系呈现出不一致的电化学敏感性。 4工件在抛光前表面处理得越干净越细密,越有利于电抛光过程的进行,越容易获得预期的抛光效果。

化学机械抛光液(CMP)氧化铝抛光液具体添加剂 摘要:本文首先定义并介绍CMP工艺的基本工作原理,然后,通过介绍CMP系统,从工艺设备角度定性分析了解CMP的工作过程,通过介绍分析CMP工艺参数,对CMP作定量了解。在文献精度中,介绍了一个SiO2的CMP平均磨除速率模型,其中考虑了磨粒尺寸,浓度,分布,研磨液流速,抛光势地形,材料性能。经过实验,得到的实验结果与模型比较吻合。MRR 模型可用于CMP模拟,CMP过程参数最佳化以及下一代CMP设备的研发。最后,通过对VLSI 制造技术的课程回顾,归纳了课程收获,总结了课程感悟。 关键词:CMP、研磨液、平均磨除速率、设备 Abstract:This article first defined and introduces the basic working principle of the CMP process, and then, by introducing the CMP system, from the perspective of process equipment qualitative analysis to understand the working process of the CMP, and by introducing the CMP process parameters, make quantitative understanding on CMP.In literature precision, introduce a CMP model of SiO2, which takes into account the particle size, concentration, distribution of grinding fluid velocity, polishing potential terrain, material performance.After test, the experiment result compared with the model.MRR model can be used in the CMP simulation, CMP process parameter optimization as well as the next generation of CMP equipment research and development.Through the review of VLSI manufacturing technology course, finally sums up the course, summed up the course. Key word: CMP、slumry、MRRs、device 1.前言 随着半导体工业飞速发展,电子器件尺寸缩小,要求晶片表面平整度达到纳米级。传统的平坦化技术,仅仅能够实现局部平坦化,但是当最小特征尺寸达到

CMP Slurry的蜕与进 岳飞曾说:“阵而后战,兵法之常,运用之妙,存乎一心。”意思是说,摆好阵势以后出战,这是打仗的常规,但运用的巧妙灵活,全在于善于思考。正是凭此理念,岳飞打破了宋朝对辽、金作战讲究布阵而非灵活变通的通病,屡建战功。如果把化学机械抛光(CMP,Chemical Mechanical Polishing)的全套工艺比作打仗用兵,那么CMP工艺中的耗材,特别是slurry的选择无疑是“运用之妙”的关键所在。 “越来越平”的IC制造 2006年,托马斯?弗里德曼的专著《世界是平的》论述了世界的“平坦化”大趋势,迅速地把哥伦布苦心经营的理论“推到一边”。对于IC制造来说,“平坦化”则源于上世纪80年代中期CMP技术的出现。 CMP工艺的基本原理是将待抛光的硅片在一定的下压力及slurry(由超细颗粒、化学氧化剂和液体介质组成的混合液)的存在下相对于一个抛光垫作旋转运动,借助磨粒的机械磨削及化学氧化剂的腐蚀作用来完成对工件表面材料的去除,并获得光洁表面(图1)。 1988年IBM开始将CMP工艺用于4M DRAM器件的制造,之后各种逻辑电路和存储器件以不同的发展规模走向CMP。CMP将纳M粒子的研磨作用与氧化剂的化学作用有机地结合起来,满足了特征尺寸在0.35μm以下的全局平坦化要求。目前,CMP技术已成为几乎公认的惟一的全局平坦化技术,其应用范围正日益扩大。 目前,CMP技术已经发展成以化学机械抛光机为主体,集在线检测、终点检测、清洗等技术于一体的CMP技术,是集成电路向微细化、多层化、薄型化、平坦化工艺发展的产物。同时也是晶圆由200mm向300mm乃至更大直径过渡、提高生产率、降低制造成本、衬底全局平坦化所必需的工艺技术。 Slurry的发展与蜕变 “CMP技术非常复杂,牵涉众多的设备、耗材、工艺等,可以说CMP本身代表了半导体产业的众多挑战。”安集微电子的CEO王淑敏博士说,“主要的挑战是影响CMP工艺和制程的诸多变量,而且这些变量之间的关系错综复杂。其次是CMP的应用范围广,几乎每一关键层都要求用到CMP进行平坦化。不同应用中的研磨过程各有差异,往往一个微小的机台参数或耗材的变化就会带来完全不同的结果,slurry的选择也因此成为CMP工艺的关键之一。” CMP技术所采用的设备及消耗品包括:抛光机、slurry、抛光垫、后CMP清洗设备、抛光终点检测及工艺控制设备、废物处理和检测设备等。其中slurry和抛光垫为消耗品。Praxair的研发总监黄丕成博士介绍说,一个完整的CMP工艺主要由抛光、后清洗和计量测量等部分组成。抛光机、slurry和抛光垫是CM

石材抛光配方参考,工艺流程及抛光原理探讨大理石抛光是大理石护理晶面处理的前一道工艺流程或石材光板加工的最后一道程序。是如今大理石护理的最重要的工艺流程之一。目前大理石抛光工艺已经很成熟了,但是关于大理石抛光原料方面,基本还处于假说阶段,积极地开展这方面的研究, 对于我们正确地认识抛光过程, 掌握抛光实质, 从而改善抛光工艺, 提高抛光质量和抛光效率具有重大的理论意义与实践意义。 禾川化学是一家专业从事精细化学品分析、研发的公司,具有丰富的分析研发经验,经过多年的技术积累,可以运用尖端的科学仪器、完善的标准图谱库、强大原材料库,彻底解决众多化工企业生产研发过程中遇到的难题,利用其八大服务优势,最终实现企业产品性能改进及新产品研发。 样品分析检测流程:样品确认—物理表征前处理—大型仪器分析—工程师解谱—分析结果验证—后续技术服务。有任何配方技术难题,可即刻联系禾川化学技术团队,我们将为企业提供一站式配方技术解决方案! 1、石材抛光工艺过程和原理 对不同材质的大理石, 采用抛光方法也有所不同, 总结起来大致可分为四类: 1.1、毛毡一α-氧化铝抛光法 抛光过程:毛毡一α-氧化铝抛光是干法抛光。嵌陷在毛毡表层的磨粒, 对板面进行冲撞、滑擦、滚压作用。在这些机械力作用下,通过材料的去除和塑变, 使板面凸凹处趋于平整。抛光初始时洒在板面上的少量水, 使得磨粒分布均匀, 易于嵌陷在毛毡上。抛光开始后, 由于热作用使温度升高, 水份开始蒸发, 水蒸汽是表面活化剂, 对降低表层的强度, 增加微凸休的活化能起一定作用。

抛光原理:毛毡一α-氧化铝抛光是机械, 热物理和化学作用的联合作用过程。其中机械, 热物理作用占主导地位。抛光面是一塑性变形层。该表层内晶粒大小基木不变,表层上存在吸附层, 吸附层不仅有空气, 水蒸汽的吸附物, 还吸附有磨料、磨屑及沾染物。 1.2、磨块抛光法 抛光过程:主要采用M1或M1.5白刚玉磨块和金刚石磨块抛光,抛光过程中机械作用主要为冲撞、滑擦。化学吸附作用除与毛毡一α-氧化铝抛光类似外, 还存在对高分子化合物的吸附。其余作用过程现象与毛毡一α-氧化铝类似。 抛光原理:抛光过程是机械, 热物理和化学作用的联合作用过程。抛光面是一塑性变形层; 1.3、毛毡一草酸抛光法 毛毡一草酸抛光是水抛光, 抛光过程中必须供给适当的水量。供水的目的主要是调节溶掖的PH值, 使在适宜的酸性溶液中实施最有利的抛光。抛光中的化学作用主要是草酸溶液与碳酸盐岩的溶解反应。机械作用为毛毡对板面的磨擦作用, 使得草酸盐被清除, 同时还由于磨擦时产生的热里, 增加了络液的活性, 促进俗解反应进行。 抛光时伴随有吸附过程, 由于毛毡的磨擦作用, 使吸附层不断去除和形成。 毛毡一草酸抛光是机械, 热物理和化学作用的联合作用过程。化学作用占主要地位。 抛光而日吸附有草酸根离子和草酸钙(有机赘合物)薄层。此薄层(光泽膜)主要为草酸钙所组成。薄层的均匀性与溶液的PH值有关。 1.4、磨块一草酸抛光法

化学机械抛光液配方组成,抛光原理及工艺导读:本文详细介绍了化学机械抛光液的研究背景,机理,技术,配方等,需要注意的是,本文中所列出配方表数据经过修改,如需要更详细的内容,请与我们的技术工程师联系。 禾川化学专业从事化学机械抛光液成分分析,配方还原,研发外包服务,提供一站式化学机械抛光液配方技术解决方案。 1.背景 基于全球经济的快速发展,IC技术(Integrated circuit, 即集成电路)已经渗透到国防建设和国民经济发展的各个领域,成为世界第一大产业。IC 所用的材料主要是硅和砷化镓等,全球90%以上IC 都采用硅片。随着半导体工业的飞速发展,一方面,为了增大芯片产量,降低单元制造成本,要求硅片的直径不断增大;另一方面,为了提高IC 的集成度,要求硅片的刻线宽度越来越细。半导体硅片抛光工艺是衔接材料与器件制备的边沿工艺,它极大地影响着材料和器件的成品率,并肩负消除前加工表面损伤沾污以及控制诱生二次缺陷和杂质的双重任务。在特定的抛光设备条件下,硅片抛光效果取决于抛光剂及其抛光工艺技术。 禾川化学技术团队具有丰富的分析研发经验,经过多年的技术积累,可以运用尖端的科学仪器、完善的标准图谱库、强大原材料库,彻底解决众多化工企业生产研发过程中遇到的难题,利用其八大服务优势,最终实现企业产品性能改进及新产品研发。 样品分析检测流程:样品确认—物理表征前处理—大型仪器分析—工程师解谱—分析结果验证—后续技术服务。有任何配方技术难题,可即刻联系禾川

化学技术团队,我们将为企业提供一站式配方技术解决方案! 2.硅片抛光技术的研究进展 20世纪60年代中期前,半导体抛光还大都沿用机械抛光,如氧化镁、氧化锆、氧化铬等方法,得到的镜面表面损伤极其严重。1965年Walsh和Herzog 提出SiO2溶胶-凝胶抛光后,以氢氧化钠为介质的碱性二氧化硅抛光技术就逐渐代替旧方法,国内外以二氧化硅溶胶为基础研究开发了品种繁多的抛光材料。 随着电子产品表面质量要求的不断提高, 表面平坦化加工技术也在不断发展,基于淀积技术的选择淀积、溅射玻璃SOG( spin-on-glass) 、低压CVD( chemical vapor deposit) 、等离子体增强CVD、偏压溅射和属于结构的溅射后回腐蚀、热回流、淀积-腐蚀-淀积等方法也曾在IC艺中获得应用, 但均属局部平面化技术,其平坦化能力从几微米到几十微米不等, 不能满足特征尺寸在0. 35 μm 以下的全局平面化要求。 1991 年IBM 首次将化学机械抛光技术( chemical mechanical polishing , 简称CMP)成功应用到64 Mb DRAM 的生产中, 之后各种逻辑电路和存储器以不同的发展规模走向CMP, CMP 将纳米粒子的研磨作用与氧化剂的化学作用有机地结合起来, 满足了特征尺寸在0. 35微米以下的全局平面化要求。CMP 可以引人注目地得到用其他任何CMP 可以引人注目地得到用其他任何平面化加工不能得到的低的表面形貌变化。目前, 化学机械抛光技术已成为几乎公认为惟一的全局平面化技术,逐渐用于大规模集成电路(LSI) 和超大规模集成电路(ULSI) ,可进一步提高硅片表面质量,减少表面缺陷。

电解抛光工艺 -标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

YB-66环保型铝和铝合金电解抛光添加剂 YB-66环保型铝和铝合金电解抛光添加剂新工艺 一、特点 1、抛光液不含铬酸,符合当今环保要求,节省环保设备投资及废水处理费用。 2、抛光电流密度较传统工艺要小,因此不仅电耗低,抛光液使用寿命长,而且更适合大型铝和铝合金件的表面抛光。 3、适用范围广,适用于纯铝及除硅含量大于2%的各种型号的铝合金。 二、抛光液组成和操作条件 浓磷酸(比重 1.74) 70%(重量) YB-66添加剂 30%(重量) 温度 55–65℃最佳60℃ 阳极电流密度,DA 2–8 A/dm2 (无搅拌) 12–20 A/dm2 (搅拌) 电压 10–15 伏 抛光时间 3–5 分钟 阴极材料铅或不锈钢 阴极面积∶阳极面积 2–3∶1 三、开槽步骤 1、该抛光液在使用前的比重在1.50–1.52的范围内。根据所欲配制的抛光液容积、抛光液比重及抛光液中磷酸所占的重量比,计算出所要加入的磷酸量并加入之。 2、同样计算出所需YB-66添加剂的重量并加入之。 3、加热至操作温度。 四、操作指导 1、抛光时是否采用搅拌(阴极移动、空气搅拌)主要取决于抛光件的形状:若抛光件形状简单,横向宽度较窄,则不采用搅拌;反之,若抛光件形状不规则或横向宽度较大,尤其当抛光件某些部位阻碍气体逸出形成“气袋”而影响表面抛光的情况下则必须采用搅拌方式。在采用搅拌的状况下,必须相应提高阳极电流密度,否则抛光表面难以达到高光亮。 2、抛光时大部分杂质沉积于阴极表面,但仍有部分因抛光生成的固体污泥留在抛光液内,因此需定期过滤抛光液把杂质除去。 3、在抛光过程中,由于磷酸盐的产生,水的电解及挥发以及抛光液的夹带损失,故需不断补充磷酸和YB-66添加剂。 4、磷酸与YB-66添加剂的添加比例一般仍按70%∶30%添加,但在每次添加后应测定抛光液比重,根据测定结果再予以适当调整。 5、该抛光液在配制后未经使用前的原始比重在1.50–1.52的范围内,在抛光槽运转过程中,抛光液的比重应控制在1.50–1.65的范围内。抛光液比重过高说明抛光液含水量不足;反之,抛光液比重过低,表明抛光液水含量过高,磷酸含量偏低。经常用比重计测定抛光液比重是控制抛光液组分浓度及抛光质量的有效手段。

化学机械抛光液(CMP)氧化铝抛光液 一、行业的界定与分类 (2) (一)化学机械抛光 (2) 1、化学机械抛光概念 (2) 2、CMP工艺的基本原理 (2) 3、CMP技术所采用的设备及消耗品 (2) 4、CMP过程 (2) 5、CMP技术的优势 (2) (二)化学机械抛光液 (3) 1、化学机械抛光液概念 (3) 2、化学机械抛光液的组成 (3) 3、化学机械抛光液的分类 (3) 4、CMP过程中对抛光液性能的要求 (3) (三)化学机械抛光液的应用领域 (3) 二、原材料供应商 (4) 三、化学机械抛光液行业现状 (4) (一)抛光液行业现状 (4) 1、国际市场主要抛光液企业分析 (4) 2、我国抛光液行业运行环境分析 (4) 3、我国抛光液行业现状分析 (5) 4、我国抛光液行业重点企业竞争分析 (5) (二)抛光液行业发展趋势 (5) (三)抛光液行业发展的问题 (5) 四、需求商 (6) (一)半导体硅材料 (6) 1、电子信息产业介绍 (6) 2、半导体硅材料的简单介绍 (6) (二)分立器件行业 (7) (三)抛光片 (8)

化学机械抛光液行业研究 一、行业的界定与分类 (一)化学机械抛光 1、化学机械抛光概念 化学机械抛光(英语:Chemical-Mechanical Polishing,缩写CMP),又称化学机械平坦化(英语:Chemical-Mechanical Planarization),是半导体器件制造工艺中的一种技术,用来对正在加工中的硅片或其它衬底材料进行平坦化处理。 2、CMP工艺的基本原理 基本原理是将待抛光工件在一定的下压力及抛光液(由超细颗粒、化学氧化剂和液体介质组成的混合液)的存在下相对于一个抛光垫作旋转运动,借助磨粒的机械磨削及化学氧化剂的腐蚀作用来完成对工件表面的材料去除,并获得光洁表面。 3、CMP技术所采用的设备及消耗品 主要包括,抛光机、抛光液、抛光垫、后CMP清洗设备、抛光终点检测及工艺控制设备、废物处理和检测设备等,其中抛光液和抛光垫为消耗品。 4、CMP过程 过程主要有抛光、后清洗和计量测量等部分组成,抛光机、抛光液和抛光垫是CMP工艺的3大关键要素,其性能和相互匹配决定CMP能达到的表面平整水平。 5、CMP技术的优势 最初半导体基片大多采用机械抛光的平整方法,但得到的表面损伤极其严重,基于淀积技术的选择淀积、溅射玻璃SOG(spin-on-glass)、低压CV D(chemicalvaporde-posit)、等离子体增强CVD、偏压溅射和属于结构的溅射后回腐蚀、热回流、淀积-腐蚀-淀积等方法也曾在IC工艺中获得应用,但均属局部平面化技术,其平坦化能力从几微米到几十微米不等,不能满足特征尺寸在

电解抛光工艺 1.定义: 电解抛光是以被抛工件为阳极,不溶性金属为阴极,两极同时浸入到电解槽中,通以直流电而产生有选择性的阳极溶解,从而达到工件表面光亮度增大的效果。 2.原理: 电解抛光原理现在世界各界人士争论很多,被大家公认的主要为黏膜理论。该理论主要为:工件上脱离的金属离子与抛光液中的磷酸形成一层磷酸盐膜吸附在工件表面,这种黏膜在凸起处较薄,凹处较厚,因凸起处电流密度高而溶解快,随黏膜流动,凹凸不断变化,粗糙表面逐渐被整平的过程。 3.电解抛光优点: ⑴内外色泽一致,光泽持久,机械抛光无法抛到的凹处也可整平。 ⑵生产效率高,成本低廉。 ⑶增加工件表面抗腐蚀性,可适用于所有不锈钢材质。 4.电化学抛光所需条件及设备 (1)电源: 电源可选用双相220V,三相380V。 (2)整流器 电解抛光对电源波形要求不是太严格,可选用可控硅整流器或高频整流器。 整流器空载电压:0—20v 负载电压(工作电压):8—10v 工作电压低于6v,抛光速度慢,光亮度不足。 整流器电流:根据客户工件大小而定。 (3)电解槽及配套设施(阳极棒) 可选用聚氯乙烯硬板材焊接而成。在槽上装三根电极棒,中间为可移动的阳极棒,接电源阳极(或正极),两侧为阴极棒,连接电源阴极(负极)。 (4)加热设施及冷却设备 ①加热可选用石英加热管,钛加热管。 ②冷却可选用盘管,盘管可加热可冷却。 (5)夹具 最好选用钛做挂具,因为钛较耐腐蚀,寿命长,钛离子对槽液无影响。建议最好不要用铜挂具,因为铜离子进入会在不锈钢表面沉积一层结合力

不好的铜层,影响抛光质量。铜裸露部位可用聚氯乙烯胶烘烤成膜,在接触点刮去绝缘膜。 (6)阴阳极材料 阴极材料选用铅板,阳极材料选用紫铜连接。 阳极比阴极为1:2—3.5之间。 阴极距阳极最佳距离为10—30厘米。 就目前来说,电解抛光主要针对不锈钢工件的表面光亮处理。不锈钢工件又分为200系列,300系列,400系列材质,各系列材质有必须用针对性电解抛光液。比如不锈钢200系列材质的不锈钢,必须用200系列的配方,此种配方无法适应300系列或400系列的不锈钢材质。这一直是国内一大难题,因为有些厂家的材质是组合工件,既有200系列不锈钢材质,又有300或400系列不锈钢材质。在2007年12月,威海云清化工开发院王铃树高级工程师研制出一种不锈钢通用电解液。这种电解液适合所有不锈钢材质。他结合了原有电解液所有优点,比重为电解液最佳比重,为1.70,光亮度为镜面亮度。同时还研发出新的优点,此电解液提高了原有的亮度,降低了一半的电流密度。在生产操作中,可节省50%的电费。使用寿命提高了40%,这种电解液一直在国内处于领先技术。 电解抛光工艺:除油--水洗--除锈--水洗--电解抛光--水洗--中和--水洗--钝化--包装 5.电解抛光的类型 目前生产上采用的电解抛光液主要有: ①硫酸、磷酸、铬酐组成的抛光液; ②硫酸和柠檬酸组成的抛光液; ③硫酸、磷酸、氢氟酸及甘油或类似化合物组成的混合抛光液。 钢铁零件的电化学抛光 (1)材料种类的影响钢铁材料的种类很多,对不同的钢材应采用不同的抛光液。 (2)各种因素的影响磷酸是抛光液的主要成分。它所生成的磷酸盐粘附在阳极表面,在抛光过程中起重要作用。硫酸可以提高抛光速度,但含量不能过高,以免引起腐蚀。铬酐可以提高抛光效果,使表面光亮。 电流密度对抛光质量有很大影响,对于不同的溶液应采用不同的电流密度,电流密度过低,整平作用差,过高会引起过腐蚀。温度对抛光质量有一定的影响,但不是主要因素。 (3)操作注意事项

化学机械抛光工艺(CMP) 摘要:本文首先定义并介绍CMP工艺的基本工作原理,然后,通过介绍CMP系统,从工艺设备角度定性分析了解CMP的工作过程,通过介绍分析CMP工艺参数,对CMP作定量了解。在文献精度中,介绍了一个SiO2的CMP平均磨除速率模型,其中考虑了磨粒尺寸,浓度,分布,研磨液流速,抛光势地形,材料性能。经过实验,得到的实验结果与模型比较吻合。MRR 模型可用于CMP模拟,CMP过程参数最佳化以及下一代CMP设备的研发。最后,通过对VLSI 制造技术的课程回顾,归纳了课程收获,总结了课程感悟。 关键词:CMP、研磨液、平均磨除速率、设备 Abstract:This article first defined and introduces the basic working principle of the CMP process, and then, by introducing the CMP system, from the perspective of process equipment qualitative analysis to understand the working process of the CMP, and by introducing the CMP process parameters, make quantitative understanding on CMP.In literature precision, introduce a CMP model of SiO2, which takes into account the particle size, concentration, distribution of grinding fluid velocity, polishing potential terrain, material performance.After test, the experiment result compared with the model.MRR model can be used in the CMP simulation, CMP process parameter optimization as well as the next generation of CMP equipment research and development.Through the review of VLSI manufacturing technology course, finally sums up the course, summed up the course. Key word: CMP、slumry、MRRs、device 1.前言

电解抛光与化学抛光的区别与特点 电解抛光,是金属零件在特定条件下的阳极侵蚀。这一过程能改善金属表面的微观几何形状,降低金属表面的显微粗糙程度,从而达到使零件表面光亮的目的。 电解抛光常用于钢、不锈钢、铝、铜等零件或铜、镍等镀层的装饰性精加工,某些工具的表面精加工,或用于制取高度反光的表面以及用来制造金相试片等。 在不少场合下,电解抛光可以用来代替繁重的机械抛光,尤其是形状比较复杂,用机械方法难以加工的零件。但是,电解抛光不能去除或掩饰深划痕、深麻点等表面缺陷,也不能除去金属中的非金属夹杂物。多相合金中,当有一相不易阳极溶解时,将会影响电解抛光的质量。 化学抛光,是金属零件在特定条件下的化学浸蚀。在这一浸蚀过程中,金属表面被溶液浸蚀和整平,从而获得了比较光亮的表面。 化学抛光可以用于仪器、铝质反光镜的表面精饰,以及其它零件或镀层的装饰性加工。 同电解抛光比较,化学抛光的优点是:不需外加电源,可以处理形状更为复杂的零件,生产效率高等,但是化学抛光的表面质量,一般略低于电解抛光,溶液的调整和再生也比较困难,往往抛光过程中会析出氧化氮等有害气体。 目前生产上采用的电抛光液主要有: ①硫酸、磷酸、铬酐组成的抛光液; ②硫酸和柠檬酸组成的抛光液; ③硫酸、磷酸、氢氟酸及甘油或类似化合物组成的混合抛光液。 钢铁零件的电化学抛光 (1)材料种类的影响钢铁材料的种类很多,对不同的钢材应采用不同的抛光液。

(2)各种因素的影响磷酸是抛光液的主要成分。它所生成的磷酸盐粘附在阳极表面,在抛光过程中起重要作用。硫酸可以提高抛光速度,但含量不能过高,以免引起腐蚀。铬酐可以提高抛光效果,使表面光亮。 电流密度对抛光质量有很大影响,对于不同的溶液应采用不同的电流密度,电流密度过低,整平作用差,过高会引起过腐蚀。温度对抛光质量有一定的影响,但不是主要因素。 (3)操作注意事项 ①新配制的溶液应在大阴极面积(阴极面积大于阳极面积几倍)的情况下进行通电处理,使一部分六价铬还原为三价铬。如果在使用过程中三价铬增加过多时,则相反,即在大阳极小阴极的情况下进行通电处理。 ②经常测定溶液的密度,并及时加水或加热浓缩溶液。溶液中的磷酸、硫酸和铬酐和三价铬的含量应定期分析和调整。 ③使用过程中由于阳极溶解铁的含量逐渐升高,当铁的含量(按fe2 03计算)达到7%~8%时部分更换,或全部更换溶液。 ④配制先将磷酸与硫酸混合,铬酐溶解于水,然后把酸的混合液倒人铬酐水溶液中加热8 0"c。在不断搅拌下慢慢加入明胶(此时反应激烈)。反应结束后(大约1 h后)溶液变为均匀的草绿色。 其他金属的电解抛光 铜及其合金的电解抛光,广泛采用磷酸电解液。铝及铝合金的电解抛光采用磷酸一硫酸一铬酸性的溶液。 铝及铝合金的电解抛光在生产上应用得比较广泛。抛光后的零件如果随即进行短时间的氧化处理,不仅能得到平整光亮的外观还能形成完整的氧化膜,提高耐蚀性,可以长期保持其表面光泽。 溶液的配制方法,可以参照钢铁零件电解抛光的有关内容。

孔洞和Te原子在快速可逆相变过程中起重要作用 日前Gartner发布的2017年全球半导体市场初步统计显示,三星去年在全球半导体市场的份额达到14.6%,首次超越英特尔公司成为全球最大芯片制造商。去年全球半导体收入为4197亿美元,同比增长22.2%。供应不足局面推动存储芯片收入增长64%,它在半导体总收入中的占比达到31%。除了三星首度登上全球第一大半导体厂,SK海力士跃居全球第3,美光排名也跃升至第4位。供应不足引发的价格上涨成为了推动存储芯片收入增长的关键动力。 在半导体存储器中,市场主导的三种存储器技术为动态随机存储器(DRAM)、闪存(Flash)和静态随机存储器(SRAM)。随着工艺技术节点推进至45nm 以下,目前这三种存储器技术都已经接近各自的基本物理极限,DRAM的进一步发展对光刻精度提出了巨大挑战;Flash中电容变得异常的高和薄,为了延伸进一步提升密度,Flash 的栅介质必须选用高k值的材料;而SRAM 则随着工艺的演进开始面临信噪比和故障率方面的挑战。 相变存储器就是基于O v s h i n s k y效应的元件,被命名为O v s h i n s k y电效应统一存储器.(O v s h i n s k y [3]首次描述了基于相变理论的存储器,材料在非晶态—晶态—非晶态相变过程中,其非晶态和晶态呈现不同的光学和电学特性,因此可以用非晶态代表“0”,晶态代表“1”实现信息存储,这被称为O v s h i n s k y电子效应。) 相变存储器利用电能(热量)使相变材料在晶态(低阻)与非晶态(高阻)之间相互转换,实现信息的读取、写入和擦除,工作原理是将数据的写入和读取分为3个过程——分别是“设置(Set )”、“重置(Res et )”和“读取(Re ad)”。“Se t”过程就是施加一个宽而低的脉冲电流于相变材料上,使其温度升高到晶化温度T x以上、熔点温度T m以下,相变材料形核并结晶,此时相变材料的电阻较低,代表数据“1”。“R e s e t”过程就是施加一个窄而强的脉冲电流于相变材料上,使其温度升高到熔点温度T m以上,随后经过一个快速冷却的淬火过程(降温速率> 109K / s),相变材料从晶态转变成为非晶态,此时相变材料的电阻很高,代表数据“0”。“Re ad”过程则是在器件2端施加低电压,如果存储的数据是“0”,那么器件的电阻较高,因而产生的电流较小,所以系统检测到较小的电流回馈时就判断是数据“0”;如果存储的数据是“1”,那么器件的电阻较低,因而产生的电流较大,所以系统检测到较大的电流回馈时就判断是数据“1” 早期的相变存储材料由于结晶时会发生相变分离等原因,晶速率较慢(约微秒量级),如碲(T e)基合金,而到20世 纪80年代初,科研人员发现了一批具有高速相变能力、晶态和非晶态具有明显光学性质差异的相变材料,其中G e - S b - T e体系是最成熟的相变材料,G e -S b - T e合金结晶速度快,因此写入和擦除速度都非常快,能够满足高速存储性能的要求,由I n t e l和意法半导体(STMicroelectronics)组建的恒忆(Numo n yx)公司开发的相变存储器(图2)就基于Ge-Sb-Te合金 相变材料在非晶态和晶态之间的纳秒级相变导致的电阻巨大差异是相变存储器的进行数据储存的重要依据。虽然很多材料在固态时都具有多重相态,但并不是所有的这些材料都具备相变材料的特征。首先,材料在非晶态与晶态之间的电阻差异要大,才可以满足相变存储器的数据储存要求,比如王国祥[9]测量了Ge-Sb-Te薄膜的电阻,从GST薄膜的R-T曲线(图4)可以看到,非晶态- f c c - h e x的两个转变温度分别为168℃和约300℃,非晶与h e x结构的薄膜电阻率相差约为6个数量级,非晶与f c c结构则相差4个数量级,这样的电阻差异就能够满足存储要求;其次,材料的结晶速度要很快(纳秒级),且相变前后材料的体积变化要小,晶态和非晶态可循环次数高,以保证数据能够高速重复写入,这就意味着用作存储材料可以获得更快的操作速度;最后对材料的热稳定性也有一定要求,结晶温度足够高,材料的热稳定性会好,以保证相变存储器可以在较高的温度下工作,数据才能够保存足够长时间,但是结晶温度过高也会带来负面影响,比如需要更高的操作电压或电流等。 首先,在相变存储单元中,选通器件(MOS 晶体管或二极管)的驱动能力是有限的(0.5 mA/m),而器件RESET 操作固有的能耗决定了器件的能量效率,因此我们需要降低相变材料层中有效相变区域的非晶化电流,以降低器件操作驱动的难度,有效降低器件的操作功耗;其次,GST 材料本身的结晶温度过低,造成了材料的非晶态热稳定性较差的问题,使GST 材

化学机械抛光(CMP)技术的发展、应用及存在问题 雷红 雒建斌 马俊杰 (清华大学摩擦学国家重点实验室 北京 100084) 摘要:在亚微米半导体制造中,器件互连结构的平坦化正越来越广泛采用化学机械抛光(C MP)技术,这几乎是目前唯一的可以提供在整个硅圆晶片上全面平坦化的工艺技术。本文综述了化学机械抛光的基本工作原理、发展状况及存在问题。 关键词:C MP 设备 研浆 平面化技术 Advances and Problems on Chemical Mechanical Polishing Lei Hong Luo Jianbin Ma J unjie (T he S tate K ey Lab oratery of T rib ology,Tsinghua University100084) Abstract:Chemical mechanical polishing(C MP)has become widely accepted for the planarization of device interconnect structures in deep submicron semiconductor manu facturing1At present,it is the only technique kn own to provide global planarization within the wh ole wafers1The progress and problem of C MP are reviewed in the paper1 K eyw ords:CMP Equipment Slurry Planarization 1 C MP的发展、应用 随着半导体工业沿着摩尔定律的曲线急速下降,驱使加工工艺向着更高的电流密度、更高的时钟频率和更多的互联层转移。由于器件尺寸的缩小、光学光刻设备焦深的减小,要求片子表面可接受的分辨率的平整度达到纳米级[1]。传统的平面化技术如基于淀积技术的选择淀积、溅射玻璃S OG、低压C VD、等离子体增强C VD、偏压溅射和属于结构的溅射后回腐蚀、热回流、淀积—腐蚀—淀积等,这些技术在IC工艺中都曾获得应用。但是,它们虽然也能提供“光滑”的表面,却都是局部平面化技术,不能做到全局平面化。目前,已被公认的是,对于最小特征尺寸在0135μm及以下的器件,必须进行全局平面化,为此必须发展新的全局平面化技术。 90年代兴起的新型化学机械抛光(Chem ical M echanical P olishing,简称C MP)技术则从加工性能和速度上同时满足了圆片图形加工的要求。C MP技术是机械削磨和化学腐蚀的组合技术,它借助超微粒子的研磨作用以及浆料的化学腐蚀作用在被研磨的介质表面上形成光洁平坦表面[2、3]。C MP技术对于器件制造具有以下优点[1]: (1)片子平面的总体平面度:C MP工艺可补偿亚微米光刻中步进机大像场的线焦深不足。 (2)改善金属台阶覆盖及其相关的可靠性:C MP 工艺显著地提高了芯片测试中的圆片成品率。 (3)使更小的芯片尺寸增加层数成为可能:C MP 技术允许所形成的器件具有更高的纵横比。 因而,自从1991年美国I BM公司首先将C MP工艺用于64Mb DRAM的生产中之后,该技术便顺利而迅速地在各种会议和研究报告中传播,并逐步进入工业化生产[4、5]。目前美国是C MP最大的市场,它偏重于多层器件,欧洲正在把C MP引入生产线,而日本和亚太地区将显著增长,绝大多数的半导体厂家采用了金属C MP,而且有能力发展第二代金属C MP工艺。据报道[6],1996年日本最大十家IC制造厂家中,有七家在生产0135μm器件时使用了C MP平坦化工艺,韩国和台湾也已开始C MP在内的亚微米技术。近年来,C MP发展迅猛,在过去三年中,化学机械抛光设备的需求量已增长了三倍,并且在今后的几年内,预计C MP设备市场仍将以60%的增长幅度上升。C MP 技术成为最好也是唯一的可以提供在整个硅圆晶片上全面平坦化的工艺技术,C MP技术的进步已直接影响着集成电路技术的发展。 C MP的研究开发工作已从以美国为主的联合体SE M ATECH发展到全球,如欧洲联合体J ESSI,法国研究公司LETI和C NET,德国Fraunhofer研究所等[7],日本和亚洲其它国家和地区如韩国、台湾等也在加速研究与开发,并呈现出高竞争势头。并且研究从居主导地位的半导体大公司厂家的工艺开发实验室正扩展到设备和材料供应厂家的生产发展实验室。 C MP技术的应用也将从半导体工业中的层间介质(I LD),绝缘体,导体,镶嵌金属W、Al、Cu、Au,多晶硅,硅氧化物沟道等的平面化[8],拓展到薄膜存贮磁盘,微电子机械系统(MFMS),陶瓷,磁头,机械磨具,精密阀门,光学玻璃,金属材料等表面加工领域。

电解抛光中常见的疑难杂症 1.电抛光后,表面为什么会发现似未抛光的斑点或小块? 原因分析:抛光前除油不彻底,表面尚附有油迹。 2.抛光过后表面局部为什么有灰黑色斑块存在? 原因分析:可能氧化皮未彻底除干净。局部尚存在氧化皮。解决方法:加大清除氧化皮力度,可选用“不锈钢氧化皮清除液”,“不锈钢氧化皮清除膏”等产品。因除锈除氧化皮产品较多,具体适用产品可咨询威海云清化工开发院。 3.抛光后工件棱角处及尖端过腐蚀是什么原因引起的? 原因分析:棱角、尖端的部位电流过大,或电解液温度过高,抛光时间过长,导致过度溶解。解决方法:调整电流密度或溶液温度,或缩短时间。检查电极位置,在棱角处设置屏蔽等。 4.为什么工件抛光后不光亮并呈灰暗色? 分析原因:可能电化学抛光溶液已不起作用,或作用不明显。解决方法:检查电解抛光液是否使用时间过长,质量下降,或溶液成分比例失调。 5.工件抛光后表面有白色的条纹是怎么回事? 原因分析:溶液相对密度太大,液体太稠,相对密度大于1.82。解决方法:增大溶液的搅拌程度,如果溶液相对密度太大,用水稀释至1.72。在90~100℃条件下并加热一小时。 6.为什么抛光后表面有阴阳面,及局部无光泽的现象? 原因分析:工件放置的位置没有与阴极对正,或工件互相有屏蔽。解决方法:将工件进行适当的调整,使工件与阴极的位置适当,使电力分布合理。

7.抛光后工件表面平整光洁,但有些点或块不够光亮,或出现垂直状不亮条纹,一般是什么原因引起的? 原因分析:可能是抛光后期工件表面上产生的气泡未能及时脱离并附在表面或表面有气流线路。解决方法:提高电流密度,使析气量加大以便气泡脱附,或提高溶液的搅拌速度,增加溶液的流动。 8.零件和挂具接触点无光泽并有褐色斑点,表面其余部分都光亮是什么原因? 原因分析:可能是零件与挂具的接触不良,造成电流分布不均,或零件与挂具接触点少。解决方法:擦亮挂具接触点,使导电良好,或增大零件与挂具的接触点面积。 9.同一槽抛光的零件有的光亮,有的不亮,或者局部不亮。 原因分析:同槽抛光工件太多,致使电流分布不均匀,或者是工件之间互相重叠,屏蔽。解决方法:减少同槽抛光工件的数量,或者注意工件的摆放位置。 10.为什么抛光零件凹入部位和零件与挂具接触点接触附近有银白色斑点? 原因分析:可能是零件的凹入部位被零件本身或挂具屏蔽了。解决方法:适当改变零件位置,使凹入部位能得到电力线或缩小电极之间距离或提高电流密度。 11.已严格按照工艺规范操作,为什么抛光后零件表面有或多或少的过腐蚀现象? 原因分析:是否溶液温度过高或电流密度太大,如果溶液配制没有问题,又严格操作,则可能是抛光前的处理问题。解决方法:严格执行电化学抛光前处理的操作,在酸洗过程中避免过腐蚀。不要把清洗水留在零件表面,带进抛光槽。 12.“不锈钢通用电解液”为什么使用一段时间会出现泡沫? 原因分析:工件表面未除油,一些油污浮在电解液表面,对操作带来了困难。解决方法:已经出现此情况的,建议将表面的油污捞出,未出现的建议在抛光前进行除油。 13.电化学抛光液内硫酸与磷酸之间有什么关系?