编号:HQ—使用—026

DZJX800

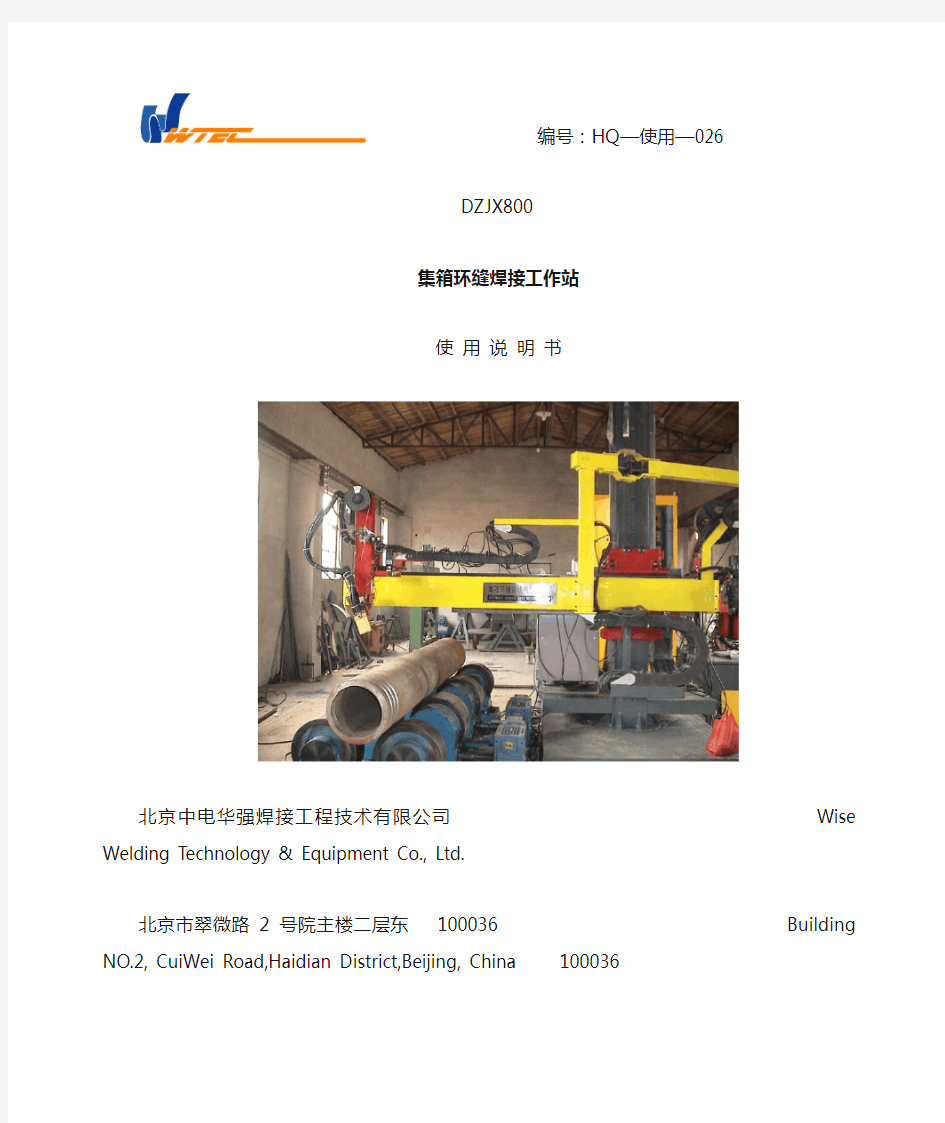

集箱环缝焊接工作站

使用说明书

北京中电华强焊接工程技术有限公司Wise Welding T echnology & Equipment Co., Ltd.

北京市翠微路2号院主楼二层东100036 Building NO.2, CuiWei Road,Haidian District,Beijing, China 100036

公司总机:(010)68164514 68224992 88229004 T el: (010)68164514 68224992 88229004

88229309 68172745 68175774 88229309 68172745 68175774

公司传真:(010)68184774 FAX:(010)68184774

市场部:(010)88229005 88229006 传真:68164515 Sales&Marketing Dept:(010)88229005 88229006 FAX:68164515

生产运行部:(010)68241350 68241351 传真:68217476 Production Manag.Dept:(010)68241350 68241351 FAX:68217476

https://www.doczj.com/doc/cc16695249.html, E—mail:wtec@https://www.doczj.com/doc/cc16695249.html,

1.用途及特点:

本工作站是用于集箱环逢自动焊接的专用设备,工件固定后,不需点焊固定,直接焊接。工作站具备自动TIG焊封底和细丝窄间隙细丝埋弧焊填充、盖面功能,也配臵了常规自动埋弧焊机头。该工作站是数控技术与焊接工艺相结合的先进加工系统,其主要特点:

1.1 三轴数控焊枪运动机构:

工件放臵在滚轮架上,焊口对准后不动,通过三轴数控使TIG焊枪作圆弧向心等速切线运动,实现对集箱120°弧长(即1/3周长)的封底。根据实际情况,也可在设定角度处停止运动。

1.2 激光自动检测筒体圆心:

通过三维激光束分别检测集箱上、侧表面的Z、X轴坐标,自动计算出工件圆心坐标,根据的焊枪长度、筒体直径及起始角度即能自动确定焊枪起始三维(X、Z、θ)坐标,快速方便。

1.3 A VC控制弧长:

补偿检测误差及工件的槽圆度,实现TIG封底焊过程中保持弧长不变。

1.4 同步驱动双滚轮架:

两套由AC伺服电机驱动的滚轮架,通过二轴运动同步控制,最大程度降低两侧集箱旋转时对已焊焊缝产生的扭力,保证剩余240°弧长的焊缝质量。

1.5细丝窄间隙埋弧焊:

采用窄间隙坡口,TIG打底后,通过焊枪旋转、焊缝跟踪及自动排焊道,直接用细丝埋弧焊填充,从根本上取消手工焊工序,获得优质的焊缝。

2.设备组成

该工作站由作架、滚转架、TIG焊机、SAW焊机及电控部分组成。

2.1 操作架:

由地车、立柱、横臂组成的操作架放臵在导轨上,能适应不同直径及位臵的集箱环缝焊接。

2.1.1 地车:

放臵在轨道上的地车可以带动操作架沿集箱轴线方向运动,使焊枪到达所需焊接的位臵,采用交流变频调速,使地车按设定的加、减速度及快、慢速度运动以实现地车平稳、快速、精确对位。

2.1.2 立柱:

通过旋转支承机构,座落在地车上的立柱可以180°转动,分别使固定在横臂两端的TIG及SAW焊接装臵到达焊接位臵,加设气动定位锁紧装臵以实现快速定位,立柱上有升降滑座,由电机驱动通过双排链带动滑座作升降运动。

2.1.3 横臂:

安装在滑座内的横臂,两端分别安装TIG及SA W焊接机头及运动机构,由滑座带动,作升降及伸缩运动,通过转动立柱,使焊枪到达焊接部位。

2.1.4 TIG焊运动机构:

横臂的一侧为TIG焊运动机构,由三个交流伺服电机通过三轴运动卡控制水平(X轴)、垂直(Z轴)及旋转(θ轴)的三维运动。在θ轴旋转机构上还装有一个交流伺服运动轴,用于焊接过程A VC控制。

为了快速检测工件的圆心,还在X及Z轴方向上各装有一个激光探测头,测出工件最高点及侧面的坐标,由PLC自动计算出工件圆心坐标,当输入工件半径、焊枪长度及起始角度后,即能确定焊枪的起始坐标(X。、Z。、θ。)。

2.1.5 SAW滑架:

在横臂另一侧安装SAW滑架,包括由两个交流伺服电动驱动的十字电动滑架(Y、Z轴),用作焊枪对位、自动排焊道及焊缝跟踪、一个焊枪回摆机构(AC伺服)用作排焊道,以及由一个电机切换,SA W1(细丝)及SAW2(粗丝)切换的两组垂直电动升降滑架。为了适应工件直径偏差及轴向窜动,以保证SA W1时焊枪在焊缝中的位臵,还有一套焊缝跟踪机构,包括探头、位移传感器、升降(AC伺服)及横向(手动)调整机构。

2.2 滚轮架:

由二主二从组成的滚轮架,其中二个主动滚轮架是由交流伺服电机驱动,通过运动卡实现同步旋转运动及同步补差旋转运动,即当两侧工件直径有误差时,通过补偿达到两侧工件线速度同步,避免工件转动时因线速度不同步对焊缝施加的扭转力矩。

每组滚轮架都可以升降、前后及左右微量调节,用于工件接头对位,尽可能减少工件旋转时的轴向窜动。

2.3 TIG焊机

由TIG焊接电源、窄间隙TIG焊枪、冷却水箱及送丝机组成。

2.3.1 焊接电源:

选用美国飞马特400GTW逆变式脉冲电源,采用遥控模式,两个隔离传感器直接测出焊接过程中电流及电压值,通过A/D及D/A模块在触摸屏上设定、显示脉冲电流及电弧电压参数。

2.3.2 窄间隙TIG焊枪:

设计扁平式的焊枪,厚度为12mm,可以插入窄间隙坡口内进行封底焊,焊枪有良好的冷却及气体保护,保证长期工作及焊缝的质量。

2.3.3 冷却水箱:

TC-900冷却水箱是一种循环式冷却水箱,由泵、换热器、水箱等部分组成。

2.3.4 送丝机构:

为了保证送丝速度稳定,采用四驱动送丝机构由交流伺服电机精确驱动,可正反转,调速范围大小。

2.4 SAW1焊机:

由埋弧焊电源、控制器、送丝机、窄间隙焊枪、焊剂斗及装臵组成。

2.4.1 焊接电源及控制器:

选用ESAB LAF 1000焊接电源及PEHA2-A6控制器,该配臵采用数控技术实现数字设定、显示、规范存储等功能。

2.4.2 送丝机:

ESAB A2送丝机头,为永磁电机,带测速装臵。

2.4.3 窄间隙焊头:

专门设计的窄间隙焊头,安装在送丝机头上部,下部呈10°角度,由交流伺服电机带动焊枪转动,以解决坡口两侧未焊熔合问题。

2.4.4 坡口跟踪装臵:

位移传感器、探头及电机十字滑架通过PLC完成坡口的二维跟踪。

2.5 SAW2焊机:

配臵ESAB A6机头及扁平式埋弧焊枪,带角度调节器,其焊接电源及控制箱与SA W1共用。

2.6 电控部分:

电控部分是本工作站的核心,由上位机和下位执行器组成,分设在控制柜及操作屏内。

2.6.1 控制柜:

控制柜内有一套PLC、10台AC伺服驱动器、一台交流变频器、15V 及24V直流稳压电源、伺服变压器以及空开、继电器等部分组成,其中PLC 选用的是先进的三菱Q系列产品,这是一种多CPU的新型PLC,可以配臵多轴运动卡及多种转换模块,最大程度满足对焊接过程、参数及运动的精密控制。

2.6.2 操作屏:

悬挂式可转动的操作屏上包括触摸屏、薄膜键、操作开关、按钮以及指示灯。

2.6.2.1 触摸屏

作为人机对话界面的触摸屏可以直接用手触摸屏幕来选择工件模式、设定规范参数、控制运动,同时也能显示过程状态。

在主画面上(图1)可以选择帮助画面、参数设臵、监控画面以及规范存储、调用四个分画面,每个分画面又可分设若干个子画面。

图 1 触摸屏主画面

2.6.2.1.1 帮助画面(图2)

帮助画面由电控及工作站说明和伺服单独调试画面组成。

图 2 帮助画面

图3为电控及系统说明,概括介绍该工作站的组成及注意事项。

图 3 电控及伺服系统说明画面

图4—图6为伺服调试画面。

图4为每个伺服轴单独调试画面,可以设定各轴调试时的运动参数,用作单独调试每个轴的定位及标定距离及速度等参数。

图 4 伺服单独调试画面-1

图5为两个或三个伺服轴同动调整画面。旋转架AB同动是用作检测AB轴同动时由于筒体直径产生的两侧工件的角度差,以A为基准,把B 与A的差值作为旋转架AB同时补偿角度设定值填入。

焊道提升同动是指在SA W1采用跟踪方式时,焊接过程中要微调焊枪高度,可按提升同动或下降同动按钮,每点动一次调整量为1mm,此两钮同时放臵在SAW1监控画面上。

焊接XZ同动是指TIG1模式焊枪到达的X、Z起始位臵。

焊枪定位是指在TIG1模式焊枪到达起始角度。

焊接同动是指TIG焊枪作120°向心圆弧运动,用作检测焊枪运动。

图6为8个伺服轴回零位的画面,通常在工作前每个轴都要回位。

图 6 伺服单独调试画面-3

图7为伺服报警显示图面,会自动显示故障部位,便于诊断伺服轴因过载或线路等原因出现故障。

图7 伺服报警显示画面

2.6.2.1.2 参数设定画面(图8)

参数设定画面包括TIG1、TIG2、SAW1、SA W2以及手动参数设臵5个部分的子画面(图9-17),进入每个画面前会自动弹出密码框,输入密码正确后才能进入相应画面,各画面可以分别及修改设定各种工作模式的参数,

图8 参数设臵画面

图9为TIG1运动参数设臵画面,分别设臵送丝速度(高、低),焊枪运动速度(即焊接速度),A VC跟踪速度,对位速度,焊丝返抽速度等,此外还包括一些基本参数和工件直径、焊枪长度、焊枪工作角度等,其中弧长要设负值,如:-2表示弧长2mm。

图9 TIG1运动参数设臵

图10为TIG1的焊接电流参数,其中峰值电流分十段设定,即把120°分成十段,每12°设定一种峰值电流值,脉冲焊时的基值电流按百分比表示,当峰值电流变化时,基值电流按比例自动变化。

图10 TIG1焊接电流参数设臵

图11为TIG1的时间参数设臵画面,可参见图35焊接参数及时间程序图及工件规格来设定。

图11 TIG1时间参数设臵图12为TIG2的时间参数设臵画面。

图12 TIG2时间参数设臵

图13为TIG2的电流(不分段)及运动参数的设臵画面,其中旋转架的速度即为焊接速度,焊接回转角度是指TIG1结束后自动返至设定角度。停止TIG1角度是指在TIG1+TIG2的模式下工作,TIG1焊枪提前停止的角度,即不是运动120°,如:以顶部为0°停止TIG1角度为10°,即表示TIG1焊枪向起始顶点60°在转10°,总共为70°。

图13 TIG2电流及运动参数设臵图14为SAW1参数设臵画面。

图14 SAW1参数设臵-1

图15 SAW1参数设臵-2

图16 SAW2参数设臵

图17 手动参数设臵

2.6.2.1.3 监控画面(图18)

监控画面包括TIG、SA W以及I/O状态的各分画面(图19-26),可以监控各种工作模式工作时的参数及运动。焊接时会自动跳出TIG1、TIG2、TIG1+TIG2、SA W1、以及SA W2的子画面。

图18 监控显示画面

图19 TIG工作状态显示画面

图20 TIG焊子画面1-TIG1工作显示画面

铝合金筒体环缝对接等离子焊接工艺研究 分析铝合金的焊接特性和变极性等离子焊接特点以及主筒体环缝对接焊的特征,依据纵缝等离子焊接经验,主筒体对接环缝焊接采用等离子焊接,通过对试件的环缝对接焊接,确定最佳的焊接工艺规范参数,获得良好的焊缝成形。按照NB/T 47013-2015《承压设备无损检测》的要求对焊接接头进行无损检测,并通过机械性能试验验证焊接接头机械性能,各项检测及试验结构符合标准要求,获得的焊接工艺参数在车间推广应用。 标签:铝合金;对接环缝;变极性等离子;无损检测;机械性能 前言 当前,主筒体对接环缝采用的焊接工艺为:(1)外焊缝:手工TIG打底焊、填充焊(并且对接前需要上镗床加工坡口)、自动TIG盖面焊;(2)内焊缝:TIG 重熔;这种工艺工人劳动强度大、生产效率低而且易产生焊接缺陷,当X射线检测出内部焊缝缺陷时需用风铣刀铣开焊缝进行焊补并重新进行探伤,返修时间较长且浪费人力物力,影响生产进度,传统的焊接工艺已难保焊接质量和大批量生产。 文中将就主筒体对接环缝采用等离子弧焊即单面焊,双面成型的焊接工艺可行性进行阐述,这样既能降低劳动强度又能保证焊缝的内部质量。 1 等离子焊接优点 (1)不用开坡口,由于变极性等离子焊接的强大穿透能力, 12mm以内的工件不需要开坡口。 (2)节省焊丝和电力成本,一次穿透12mm的焊接电流只有350安培,比TIG和MIG焊接需要的电流小。而且,MIG和TIG要完成一个12mm开坡口的焊缝,需要浪费大量的焊丝。 (3)节省人工和物流成本;相对于原来的手工多道焊工艺,现有工艺的焊接效率相当于5个焊接工人的工作效率。 (4)单面焊、双面成型,工件变形明显小;改进后的焊接工艺采用高温、高聚能的等离子弧和等离子气实施焊接,焊接的能量密度高、热影响区小,因而焊接的多余热输入小。 (5)减少对厚大铝合金的多道焊,增强接头强度。在多道焊的情况下,铝合金焊缝及热影响区经过多次回火,接头强度明显降低。采用改进后的工艺方式一次焊透,有助于减少回火倾向和热影响区的范围,明显提高铝合金焊接机头的

环缝电脑自动焊接设备(使用前请详细阅读本说明书) 使 用 说 明 书

尊敬的用户: 欢迎您使用本公司设计制作的环缝电脑自动焊接设备。本设备主要采用直流或直流脉冲电流焊接不锈钢,冷轧板等金属的水平圆周焊接,焊缝光洁美观,焊缝强度高,操作简单,是必不可少的专用设备。 一、结构: 该设备有以下几部分组成:主机、焊接电源、气源、移动尾架气动进退装置、工件升降、焊枪上下气动控制系统、电器控制系统等组成。下面分别予以叙述: (一)、主机: 主机是该设备的主体结榴弹,由全部钢结构焊接而成。机体电源电压为:220VAC,0.75KW,采用变频调速电机,通过多级减速和变频调速控制,工作频率在0-50HZ之间,实现无级调速。 (二)、焊接电源: 本设备采用逆变精密脉冲直流氩弧焊机WSM-315(数显)作为焊接电源(50/60HZ)。电流调节范围5-315A连接可调。具有电流递增、电流衰减、脉冲电流频率快力量对比、滞后关气等功能。祥见逆变精密脉冲直流氩弧焊机WSM-315A(数显)使用说明书。(三)、气源: 使用经过过滤的压缩空气作为气源,压力调节为:0.4-0.6MPA (偏大为直),油雾器采用7#机械油(缝纫机油)润滑,要经常检查和添加7#机械油,放掉积水,确保气缸使用寿命,禁止无油操作本机。

(四)、移动尾架气动进退装置: 采用亚德客气动元件。由电磁气阀、单向节流阀、气缸、进出气接口、直流导轨、调节机构等构成。 (五)、工作升降控制系统: 该部分由手动式气动开关、气缸、进出气接口、地址导轨、升降调节机构等组成。手动式气动开关安装在主机箱体上,操作简单、快捷。手动阀向上则升,反之则降。 (六)、焊枪上下,销紧气动控制系统: 该部分是通过可调式上下气缸控制焊枪升降。焊枪对准焊缝时,按下控制面板上“锁紧”按钮,通过锁紧气缸将焊枪固定在直线导轨上。并细调三维调节机构,使焊枪和拖罩对准焊缝焊接。(七)、电器控制系统: 采用台湾中达公司的PLC等电器元件组成。可以根据工作需要设定修改工作参数。操作简洁,方便。动作状态如下: (A)手动状态:各按钮动能见“控制面板简介”说明。将“手动、自动开关”处于“手动”状态。“检气”为氩气背气保护开 关,按一下则开,再按一下则关;“正转”或“反转”按钮 使电机正转或反转;“点焊”按钮;按一下则引燃焊接电弧, 再按一下则停止焊接;“焊枪”按钮按一下则上,再按一下 则停止焊接;“焊枪”按钮按一下则上,再按一下则下;“锁 紧”按钮按一下则按一下锁紧焊枪位置,再按一则松开。

不锈钢纵环缝焊接中心 技术方案 一、概述 本焊接中心可用于不锈钢罐体的纵环缝(外部)全自动焊接。焊接工艺采用TIG+填丝工艺,兼顾工件打底及盖面功能。 适用工件规格 ●筒体直径:Φ1000—3500mm ●筒体长度:L=1500—4000mm ●焊接形式:筒体与封头对接、筒体环缝、筒体纵缝 ●管子材质:304不锈钢 ●工件厚度:4-10mm 工件点对要求: 1)焊缝对接处应保证尽量加工平整,无卷边,斜切边,焊缝区域无毛刺、油污等影响焊接质量的因素; 2)工件圆度跳动小于3mm,焊缝与工件轴心垂直度小于1.5mm。

●供气设施由用户自备。 二、设备配置 1.配置清单 序号名称数量备注 1 4米悬臂式焊接架1套焊研威达 2 JT-5特制型双排轮滚轮架(配移动台车)1套焊研威达 3 滚轮架机械防窜机构1套焊研威达 4 AVP300交直流双重逆变TIG电源1套日本OTC 5 400A TIG直柄水冷焊枪1只宾采尔 6 不锈钢专用焊枪拖罩1只焊研威达 7 WF-1 自动TIG焊填丝机(配三维送丝支架)1套焊研威达 8 循环式水冷箱1台正特 9 ALC-I 型弧长控制器1台焊研威达 10 纵环缝集成控制系统(PLC主控)1套焊研威达 2.配置说明 ●为减小工件椭圆形变(大直径薄壁时),滚轮架特采用双排轮结构,增加与工件的接触线 长; ●为适应不锈钢作业要求,滚轮架滚轮及辅助托辊均采用PU材料(聚胺脂)制作,防止污 染不锈钢。 三、设备简介

焊枪机构 悬臂式焊接架 焊接电源及冷却水箱 JT-3机调式滚轮架 1.悬臂式焊接架 主要由门架、焊接行走机构、焊枪悬臂、焊枪升降机构、焊枪调整机构和整机控制系统等组成,用于罐体纵缝及环缝自动焊接,设备特点占用场地小(可靠车间墙面摆放),焊接行走精度高,配套高质量的焊接系统和焊辅设备,可获得高质量和高效的焊接效果。 本悬臂架焊接有效行程为4.5米。 门架:由支撑立柱和一根刚性的横梁组成,均采用优质型钢及板材等焊接经退火后精加工而成,立柱与横梁用螺栓连接,具有结构紧凑、刚性好等优点,可保证长期使用。立柱底座与地基上的地脚螺栓连接,装拆方便,连接可靠。 焊枪行走装置:由可沿X轴(横梁方向)行走的小车组成,采用精密导轨+齿轮齿条装置传动,由交流电机+高精度行星减速机驱动,速度100-1000mm/min无级可调。 焊枪悬臂:安装在行走小车上,伸出长度确保焊接系统至理想焊缝位置。 焊枪升降机构、焊枪调整机构:配置焊枪升降机构,采用电动方式调节,以适应工件直径变化;焊枪调整机构采用标准100mm×100mm电动拖板+微调手动拖板,便于焊枪位置调整。 控制系统:采用集中控制方式,将按用户要求配置。 主要技术参数

CSW-600卧式单枪环缝焊接技术方案 (编号:20110729B) 编制: CSW-600卧式单枪环缝焊接专机技术方案 一、设备用途:设备可以满足的焊接工件参数及焊接工艺要求(根据客户要求设计) 1、工件直径范围:300-600mm,工件长度范围:≤1500mm;工件最大重量:≤200kg,材质:碳钢、 不锈钢,材料厚度范围:2-6mm; 2、工件先组对点焊;焊缝同心度、错边量不大于板厚的10%; 3、焊前要去油污、锈蚀等杂物; 4、焊接形式:单枪TIG+填丝焊、MIG/MAG焊 5、夹具部分:专机配前花盘、后配尾顶,客户自配夹具 6、重要提示:本方案没有配置焊缝跟踪器,对工件组对的同心度、平行度等尺寸精度要求较高, 否则需要靠人工调整焊接过程,方能达到良好的焊接效果。 二、CSW-600环缝自动焊接机床示意图:

CSW环缝焊接专机(实际为单枪)示意图 (仅供说明方案用,实际以最终设计为准) (一)用途介绍 CSW-600环缝自动焊接专用机床是针对环形焊缝施焊而设计的自动化焊接系统。该系统由焊接机床、焊接电源(另配)、直柄焊枪(另配)及PLC控制系统所组成;适用于碳钢、不锈钢工件的环缝及环型角焊缝焊接。 (二)机床基本构成及参数 该机床由底座、主动力驱动机构、龙门式焊枪支架及导轨、气动进枪机构及焊枪微调机构、可调式滚轮托架、气动尾顶、挡弧装置和进口LC控制系统所组成。采用较低的床身,工件装卸方便,使用是稳定性能好。将点焊装配好的工件放在滚轮托架上,前端有配花盘和用户提供的夹具夹紧,后端用气动尾顶或用户提供的夹具顶紧;根据焊接工艺调整好焊枪与水平旋转线的夹角,即可进行一系列焊接过程。焊接完毕后,焊炬气动回位,气动夹紧同时松开,可卸下工件。本机具有模拟及实焊等功能。控制中心采用进口原装PLC控制。 1、机床底座:采用直线设计,以优质钢板焊接的框架结构,台面上安装有尾顶导轨。机身总长约 为2600mm ,高度约350mm,保证主床头箱、尾座、焊枪支架精确放置;有效装夹工件的长度范围为500-1500 mm以内; 2、主动力驱动机构:动力驱动机构为箱式结构,安装在床身之上,采用交流齿轮减速电机驱动, 扭矩充分,电机功率大,主轴转速为0.15-1.5rpm无级调速,配备有专门焊接地线碳刷导电机

毕业设计 论文任务书 一、题目及专题: 1、题目立式环缝自动焊接机虚拟设计 2、专题 二、课题来源及选题依据 气电立焊是80年代发展起来的一种熔化极气体保护电弧垂直对接焊方法,采用药芯焊丝作熔化极,用能自动控制的上升系统带动焊枪进行连续焊接,在水冷滑块的强制成型作用下以CO2气体保护实现单面焊双面一次成型。 过去我国对气电立焊的设备主要依赖进口,并被广泛应用于石油天然气的储油罐建设这些设备,虽然性能良好但价格昂贵,国内一些中小企业无力购买,受进口设备和国内药芯焊丝技术不过关的制约,其应用范围和发展受到限制。所以,开发拥有我国自主知识产权的气电立焊设备,以解决困扰我国众多企业的焊接问题,成为当务之急。 在开发气电立焊设备的过程中,如果在设计初告段落时采用计算机虚拟技术进行运动仿真,将使产品设计更为可靠。采用计算机虚拟技术,将使得设计者在产品制造出来前即能看到产品的装配信息和运行状态,并能检测装配干涉,预先测得重要的运动参数,以便与设计要求进行对比,提高了设计可靠性,缩短产品的设计周期。由此可知,采用计算机运动仿真,将对气电立焊设备的设计开发产生重要的积极影响。

三、本设计(论文或其他)应达到的要求:本课题要求根据任务书完成立式环缝自动焊接机虚拟设计。这个课题能充分体现专业知识,对虚拟设计能力有较强锻炼。通过本课题的研究,我们需要达到的要求有: ①熟悉气电立焊的国内外历史及其发展前景; ②正确合理分析理解气电立焊原理、特点及其工艺特点和设备知识; ③了解立式环缝自动焊接机主要零部件的特点及作用; ④充分理解,明白各个零部件的位置及作用; ⑤对于虚拟设计,能够掌握各个部分的设计原则以及合理分析各因素对设计的影响; ⑥熟练运用Pro/ENGINEER软件。 四、接受任务学生: 班姓名 五、开始及完成日期: 自2012年11月12日至2013年5月25日 六、设计(论文)指导(或顾问): 指导教师签名 签名

中华人民共和国国家标准 钢管环缝熔化焊对接接头射线透照工艺和质量分级 GB/T12605—90 Methods Of radiographic inspection and uality classification of circumferential fusion welded butt joints in steel pipes and tubes 本标准参照采用国际标准ISO 1106—3—1984《熔化焊对接焊缝射线照相的推荐方法第三部分:壁厚50mm以下的钢管环缝熔化焊焊缝 1 主题内容与适用范围 本标准规定了钢管环缝熔化焊对接接头(以下简称焊缝)射线透照工艺方法及质量评定分级。 本标准适用于管壁厚为3~120mm的低碳及低合金钢管焊缝,对焊制管件(三通、弯头)、焊管(纵缝、螺旋缝)及不锈管焊缝也可参照使用。 本标准不适用于摩擦焊、闪光焊等机械方法施焊的焊缝。 2 引用标准 GB 3323 钢熔化焊对接接头射线照相和质量分级 GB 4792 放射卫生防护基本标准 GB 5618线型象质计 GB 6417 金属熔化焊焊缝缺陷分类及说明 GB 9445 无损检测人员技术资格鉴定规则 ZBJ04 004 射线照相探伤方法 SD 143 电力建设施工及验收技术规范(钢制承压管道对接焊缝射线检验篇) 3 检验人员 3.1 从事射线检验的人员,必须持有国家有关部门颁发的,并与其工种和级别相适应的资格证书;同时,亦需持有国家卫生防护部门颁发的射线安全操作资格证书。

3.2 底片评判人员必须具有二、三级资格证书,视力不低于1.0。 3.3 射线检验人员应按照GB 4792的规定进行身体检查,并符合要求。 4 表面状态 4.1 焊缝及热影响区的表面质量(包括余高高度)应经外观检查合格。表面的不规则状态在底片上的图象应不掩盖焊缝中的缺陷或与之相混淆,否则应做适当的修正。 4.2 多层多道手工施焊的横焊焊缝其余高应进行打磨,以满足焊缝质量评定的要求。 5 透照方法 5.1 外透法 5.1.1 单壁透照法 射线源置于钢管外,胶片放置在离射线源最近一侧钢管内壁相应焊缝的区域上,并与焊缝贴紧(见图1)。 5.1.2 双壁单投影法 射线源置于钢管外,胶片放置在远离射线源一侧的钢管外表面相应焊缝的区域上,并与焊缝贴紧 (见图2)。

单枪环缝焊接专机DDDDD

1设备的用途及特点 1.1用途: 该焊接机床主要用于环缝数字控制M AG/C O2焊接。可适用于圆型管和平板的端头焊接。 注:根据样品建议采用自填丝M AG焊接。 1.2特点: 以1台OTC公司的C P V E-350数字I G BT控制直流M A G 焊接电源及1套自动焊枪组成焊接单元。 以一台H Z-100H焊接工装专及控制箱组成焊接变位单元。 2主要技术参数 2.1焊接单元特点及技术参数 1.环缝自动焊,焊接层数1-3层,焊枪自动提升 2.工件长度,400-800m m,直径φ50-φ80 3.控制触摸屏P LC

2.2工装专机单元参数: 在工装上水平布置有1套动力装置,1个焊接工位,通 过切换工件的位 置位置来完工件 的焊接作业。 专业气动焊接卡具能快速准确地夹紧工件,交流步进电机提供动力带动工件沿设定好的行走轨迹及焊接参数对工件进行焊接作业。 全中文显示器文本,有作业集中控制、可靠性高、操作方便、简单易学。 焊接速度通过交流步进电机专用控制器变频调速控制。 自动焊枪的进退由高精度T H K-N S K直线导轨气动/手动双驱动。 气动元件采用名牌公司产品。 专机以P LC为核心组成自动焊接控制系统。

要求工件焊前各单件紧配牢固,产品一致性高。 该专机有焊接质量好、性能稳定、操作方便、效率高等 优点。选用该机既能提高劳动生产率、改善工人的工作环竟能提高产品质量的稳定性、可靠性 输入电源:AC220V50 H Z 输入总功率:0.78 K W 工件夹持范围:10-50 m m 工件长度夹持范围:50-800 m m 焊枪调整范围:轴-40Y轴-40 m m 焊枪有效行程:100 m m

目录 前言 (1) 1 绪论 (3) 1.1 我国焊接技术的发展水平 (3) 1.2 本课题的目的和研究意义 (4) 2 研究现状及设计目标 (6) 2.1 相近研究课题的特点及优缺点 (6) 2.2 现行研究存在的问题及解决方法 (7) 2.3 本课题要达到的设计目标 (80) 3 焊接过程中要解决的几个问题 (9) 3.1 需要解决的问题 (9) 3.2 具体实现中采用的技术及分析 (9) 3.2.1 焊接裂纹 (9) 3.2.2 未焊透 (13) 3.2.1 夹渣 (13) 3.2.2 气孔 (14) 3.2.1 焊缝外观缺陷 (14) 4 系统结构与模型 (17) 4.1 结构特点及主要技术参数 (17) 4.2 整体结构与原理 (17) 4.2.1 整体结构 (17)

4.2.2 技术原理 (18) 5 系统各部分实现方法及部件选择 (20) 5.1 系统各部分实现方法及部件选择 (20) 5.1.1 平台的升降 (20) 5.1.2 伸缩臂进给 (23) 5.1.3 台车的运行 (24) 5.2 设计实现策略及算法描述 (25) 5.2.1 驱动伸缩臂的齿轮校核 (25) 5.2.2 行走机构计算 (25) 5.2.3 升降机构计算 (29) 5.2.4 伸缩机构计算 (32) 6 设计中的注意事项及环形缝焊机的未来展望 (34) 6.1 设计中的注意事项 (36) 6.2 环缝焊机的发展前景 (36) 6.2.1 爬行小车式焊管机 (36) 6.2.2 长输管道自动焊接机 (36) 6.2.3 环缝焊机焊头自动跟踪系统 (38) 6.2.4 焊接机器人 (39) 7 结束语 (40) 致谢 (41) 参考文献 (42)

环缝焊机机械设计方案说明 机械完成指标要求; 1. 完成对长度为1000mm 的柱形钢管的焊接,钢管直径在20mm-200mm 之间。 2. 焊接位置不定,要求焊枪能够在小范围内进行左右和上下移动。 3. 焊接时的转动一圈的时间在3-4min 之间,要求设计合理的减速装置。 4. 要求焊接时,钢管能在竖直平面能转动,转动角度≥90°。 机械结构设计说明; 1. 环缝焊机整体结构说明 如图1所示,环缝焊机的主体部分(从左往右)包括减速装置、旋转平台、三爪卡盘夹紧装置、焊机组件、锥形顶块、末端弹性组件以及滑轨电源机箱等辅助装置。各部分的具体位置如图所示。 图1 环缝焊机整体结构图 2. 环缝焊机各部分结构说明 1. 减速装置 给环缝焊机采用齿轮二级减速的设计方式,来降低伺服马达的转动速度,达到所需要的转动速度,减速装置的整体安装图和细节图如图2、图3所示。 减速装置 三爪卡盘夹紧装置 可调焊机组件 旋转平台 锥形顶块 末端弹性组件 焊接圆管

减速装置 选转平台三爪卡盘 图2 减速装置安装图 减速齿轮 定位安装板1 定位安装板2 伺服电机 图3 减速装置细节图 2.旋转平台 将整个减速装置和三爪卡盘夹紧装置固定在可以绕着螺纹轴转动的安装平台上,当螺纹轴转动时,三爪卡盘就可以夹紧圆管进行转动,同时减速装置仍然在工作,使圆管保持转动状态。整个旋转平台的安装图和细节图如图4和图5所示。

图4 转动平台安装图 图5 转动平台细节图 3. 圆管固定装置 整个圆管夹紧装置包括左端的三爪卡盘和右端的锥形顶块,利用左端的三爪卡盘来夹紧圆管,同时为防止圆管在竖直平面由于重力影响发生偏斜,右端利用锥形顶尖顶紧,最后为了便于更换圆管,将锥形顶块及其安装板固定在丝杆螺纹副上,通过转动右端舵盘,即可实现快速跟换圆管,整个固定装置整体图如图6所示。 减速装置 旋转平台 三爪卡盘 铝合金机架 旋转舵盘 固定安装板 减速装置连接板 螺纹轴

自动焊接机工作原理 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理! 更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展. 自动焊接设备的构成: 自动焊接机由机械装置、供电装置、控制装置三大部分组成。为了适应焊接工艺要求,加压机构(焊钳)采用了双行程快速气压传动机构,通过切换行程控制手柄改变焊钳开口度,可分为大开和小开来满足焊接操作要求。通常状态为焊钳短行程张开,当把控制按钮切换到“通电”位置,扣动手柄开关则焊钳夹紧加压,同时电流在控制系统控制下完成一个焊接周期后恢复到短行程张开状态。 自动焊接机的主电力电路由电阻焊变压器、可控硅单元、主电力开关、焊接回路等组成。由于多种车型共线生产,焊钳要焊接高强度钢板和低碳钢薄板,焊钳枪臂要传递较大的机械力和焊接电流,因此焊钳的强度、刚度、发热要满足一定要求,并且要具有良好的导电和导热性,同时要求焊钳采用通水冷却,所以选择焊钳电极臂能够承受400kg压力的新型焊钳。 自动焊接设备的工作原理: 1.设备焊接电源形式的配置与比较 众所周知,焊缝质量的关键因素之一是焊接电源的配置。目前围内外有四种电源配置或焊接方法,为了择优选取,我们进行了对比分析。 (1)CO2气体保护电源(熔化极)利用CO2气体做保护。优点:CO2气体价格低、生产效率高、焊接电流密度大、焊件基体熔池深、熔化效率高、熔敷速度快,生产效率比手工焊高2~4倍,而且抗锈、抗裂性能好;缺点:大电流焊接时,焊接表面成形较差、飞溅较多,焊后需人工除掉粘在工件上的飞溅物。 (2)MIG气体保护焊(熔化极),利用氩气做保护。优点:焊接熔池深度大、焊接电弧稳定、焊缝成形好、生产效率高;缺点:因保护气体用氩气来实现焊接过程,氩气价格偏高且MIG焊接电源较CO2/MAG焊接

HF系列环缝自动焊接专机 HF系列环缝自动焊接专机主要用于不同尺寸规格的筒体、管件、轴、盘类产品的高品质环缝自动焊接,焊接工艺可采用PAW\TIG\MIG\MAG\SAW等多种方式,适用于碳钢、不锈钢、铝及铝合金、钛合金等材料的焊接,广泛应用于汽车、摩托车、家电、压力容器、五金制品以及工业加工等行业。配以专用夹具可适用于各种产品的高效自动化焊接,控制系统采用PLC+人性化触摸式操作界面,有效保证焊接质量,操作简单可靠。 设备特点: 1、焊接主机采用卧式机床结构,机床底座导轨、主轴箱及尾座焊接后退火去应力处理,保证结构件长期不变形; 2、机头旋转动作采用直流或交流减速电机驱动,精密齿轮副或蜗轮蜗杆副传动,转动平稳,焊接稳定可靠; 3、尾座采用气动伸缩顶紧,可消除或减少定位焊带来的不利影响; 4、气动尾座可沿床身导轨方向可调,可适应不同长度工件焊接要求; 5、焊接机头位置、角度手动可调,适应不同形状工件的自动焊接,保证焊枪处于最佳的焊接姿态; 6、连续焊、100%熔透焊缝、单面焊双面成型; 7、所有气管、电缆安放在拖链内,外观整洁美观,同时避免线缆断线。 8、节约操作时间,增加生产率; 9、减轻操作员的劳动强度; 10、减少焊接易损件成本。 设备技术参数 规格型号HF-500 HF-1000 HF-1500 HF-2000 HF-2500 HF-3000 适用工件(mm) 长度≤500 ≤1000≤1500≤2000≤2500≤3000 直径¢20-¢200 ¢30-¢300 ¢50-¢400 ¢100-¢500 ¢150-¢800 ¢200-¢1000 适用焊接工艺PAW/TIG/CO2/MIG/MAG/SAW 回转速度(rpm) 1-10 0.5-5 0.3-3 0.15-1.5 0.1-1 0.05-0.5

2019年 第3期 热加工 https://www.doczj.com/doc/cc16695249.html, W 焊接与切割 elding & Cutting 62 细长薄壁铝合金筒体对接环缝焊接工艺研究 ■ 苏太举 摘要:本文介绍了一种5083材质细长薄壁铝合金筒体对接环缝焊接工艺,通过分析5083焊接性,选用ER5356焊丝,采用内撑胀紧垫环的自动钨极氩弧焊,对其进行焊接性试验,确定最佳的焊接参数,产品焊接后达到设计各项要求。关键词:5083铝合金;细长薄壁筒体;对接环缝焊接;自动钨极氩弧焊 1. 问题简述 我公司承制焊接的某一5083材质细长薄壁铝合金筒体,其筒壁厚度6mm ,长度7000mm ,筒体内径500m m ,由长度分别为4000m m 和3000m m 筒体对接而成。由于筒细体长,筒内径小,故采用常规焊接方法操作困难,劳动强度大,生产效率低,焊缝质量难以保证。而采用自动钨极氩弧焊,可以实现焊接的自动化,降低工人劳动强度,减少人为因素产生缺陷的几率,提高生产效率,经过实际焊接满足公司生产的需要。 2. 焊接性分析 (1)铝合金的比热容、热导率比钢大,焊接时热输入流失较快,故此焊接时需采用高度集中的热源。 (2)铝与氧的亲和力很大,材料表面易生成一层致密的氧化膜A l 2O 3;氧化膜的熔点远高于铝的熔点, 焊接过程中将 严重阻碍金属之间的熔合,且氧化膜易吸附水分,焊接时会促使焊缝生产气孔、夹杂和未熔合缺陷。 (3)铝合金在高温时强度很低,液态流动性能好,合金元素易蒸发和烧损,在焊接时金属往往容易下塌和烧穿,为了保证既焊透又不致下塌,焊接时常采用反面衬垫板法来托住熔化金属。 3. 焊接方法 (1)焊接方法的选择 根据铝合金的焊接性及产品自身结构限制,选择背面加内撑胀紧垫环的自动交流钨极氩弧焊,其电弧稳定,阴极雾化充分,能在焊接过程中清除氧化膜,对焊缝气孔 的敏感性也较低。 (2)焊材的选择 第一,焊丝根据母材的化学成分及力学性能,选择了与母材化学成分基本相当的ER5356焊丝,f 1.6 mm 。其母材与焊丝的化学成分如表1所示。 第二,保护气体选用纯度为99.99%的氩气。 第三,钨极选铈钨极。(3)接头及坡口加工 铝合金筒体壁厚度6m m ,长度7000mm ,筒体内径500mm ,由长度分别为4000mm 和3000mm 筒体对接而成,故接头形式采用对接接头,坡口形式采用V 形外坡口。坡口采用机械方法加工,单边坡口35°、钝边1mm ,要求钝 表1 5083铝合金母材及ER5356焊丝化学成分(质量分数) (%) 项目Si Fe Mn Mg Cr Zn Ti Cu Al 5083≤0.40≤0.400.4~1.04.0~4.90.05~0.25≤0.25≤0.15≤0.1余量ER5356 0.0470.140 0.135 5.18 0.102 - 0.102 0.015 余量

中英文中英文文献翻译-环缝自动焊机 一定义:环缝自动焊机是一种能完成各种圆形、环形焊缝焊接的通用自动焊接设备。可用于碳钢、低合金钢、不锈钢、铝及其合金等材料的优质焊接,并可选择氩弧焊(填丝或不填丝)、熔化极气体保护焊,等离子焊等焊接电源组成一套环缝自动焊接系统。可广泛地应用于液压油缸、汽车方向架、传动轴、贮气筒、化工及医疗容器、液化气罐、消防器材、矿山及生产线用滚筒及储液筒等产品的焊接。 根据工件形状大小不不同,可将环缝自动焊机分为以下几种:⒈a立式环缝自动焊机b卧式环缝自动焊机⒉焊接变位机⒊焊接操作机(又名焊接中心)⒋仿形环缝自动焊机。 下面将种焊机适用于哪种焊件,主要构造特点说明如下 ⒈a立式环缝自动焊机的表示方法:HF(L)其意为环缝(立),下面举一焊接环直径为200mm的型号技术参数如下 控制电源:单相220V,50HZ 结构形式:单立柱可倾式 倾斜调节方式:无级,蜗轮蜗杆调节 倾斜角度范围:0-±90度 可焊工件直径(mm):0~200 主轴转速:0~7rmp或0.5~14rmp 环缝焊接范围:0~1080度 焊枪气动行程:100 焊枪手动微调距离:x,y,z向60mm 集电环最大电流300A

立式环缝自动焊机是一种小巧、价廉物美、操作简单方便,能完成各种小型的圆形、环形焊缝焊接的通用自动焊接设备。其最大特点就是适用于一些小型工件的环缝焊接,而且工件不宜过,长如手指长短的工件较适合焊接。 主控制器采用运动控制器可编程控制器为核心控制单元,根据用户要求,可通过修改控制软件的程序及参数来调节设备的功能,实现圆形、半圆形、分段多段圆弧、环形焊缝的焊接,使整个设备具有很强的智能性和柔性,是一个具有较高档次,较高性价比和可靠性的控制器。该控制器具有手动调节和自动焊接控制功能;回转机构由直流伺服电机驱动,无级调节焊接速度,焊接速度由控制面板上的数显显示;采用独立的调速电路,焊缝的搭接量可预先数码设定,焊后焊枪高速复位;该控制器可根据焊接工艺要求采用多种控制输出信号选择和输出接口,具有抗干扰强、可靠性高、调速稳定、操作方便、自动化程度高等特点,可广泛地应用环形焊缝工件的焊接控制 b卧式环缝自动焊机 卧式环缝自动焊机与立式环缝自动焊机相比,其对焊件的长度没有过多的限制.三、四米的长管都可轻松焊接。该设备可广泛地应用于液压油缸、汽车方向架、传动轴、贮气筒、化工及医疗容器、液化气罐、消防器材、矿山及生产线用滚筒及储液筒等产品的焊接。 性能特点: 床身采用卧式结构,由焊接结构件经退火后精加工而成,保证床身导轨不变形; 回转机头采用直流电机或交流变频电机驱动,速度稳定可靠; 主轴端部安装有焊接夹具或三爪卡盘,用于装夹定位工件;

摘要 气电立焊是由普通熔化极气体保护焊和电渣焊发展而形成的一种熔化极气体保护电弧焊方法,焊接效率及焊接质量均较高,主要应用于船舶的外壳板的中厚板焊接,也可应用于相应尺寸的桥梁箱式梁腹板及大型储罐侧板的中厚板的焊接。为了提高快速响应能力,必须实现快速虚拟设计。 本论文首先介绍了气电立焊机,包括它的原理、特点、工艺特点,并介绍了其设备和用途,详细介绍了船体气电自动立焊机。 其次,我们完成了丝杆的三维建模。另外,为了应对繁多的齿轮传动,我们专门开发了PRO/E参数化齿轮建模方法,完成了参数化齿轮建模。综合运用PRO/ENGINEER软件、CAXA软件、AUTOCAD软件,我们完成了轴承三维模型的创建。利用PRO/E的零件族表功能,我们完成了大量标准件的三维建模,诸如轴承、螺栓、垫片、螺帽等等。 然后,我们在PRO/E中进行机构运动仿真,介绍一些具有代表性的装配过程,这些装配过程用到了一些实用的装配技巧。我们介绍了基本装配约束,多个螺栓的重复性装配,链条的阵列化装配,装配件中的改名操作,轴组件的装配。 最后,我们进行了机构运动虚拟设计。把各个零部件通过装配模块组装成一个完整的机构后,在PRO/E中直接启动机构运动分析模块,定义机构中的连接,设置伺服电机,分析运行机构,观察机构的整体运动轨迹和各零件之间的相对运动,进行运动仿真举例,最终能将机构运动录制成JPEG格式的动画。 关键词:气电立焊;三维建模;虚拟设计;仿真

Abstract Electro-gas welding is a kind of melting by the ordinary gas metal arc welding and electro-slag welding development and the formation of polar gas shielded arc welding method, welding efficiency and welding quality is high, thick plate welding of the shell plate is mainly applied to the ship, but also can be applied to the corresponding size of bridge box girder webs and large storage tank side welding of plate. In order to improve the rapid response capability, to achieve rapid virtual design. This paper firstly introduces the electro-gas welding machine, including the principle, characteristics, its process characteristics, and introduces the equipment and use, details of the ship body electric automatic vertical welding machine. Secondly, we completed the three-dimensional modeling of wire rod. In addition, in order to deal with various kinds of gear transmission, we specializes in the development of gear parametric modeling method of PRO\/E, the parametric modeling of gear. Comprehensive use of PRO\/ENGINEER software, CAXA software, AUTOCAD software, we completed the creation of three-dimensional model of bearing. With the family table function parts of PRO\/E, we completed the three-dimensional modeling of many standard parts, such as bearings, bolts, gaskets, nut etc.. Then, we performed the mechanism movement simulation in PRO\/E, introduces some representative assembly, the assembly process to use some practical assembly skills. We introduced the basic assembly constraints, repeated assembly of a plurality of bolt, chain array assembly, assembly of renaming operation, shaft assembly. Finally, we carried out the movement of virtual design. The assembled into a complete mechanism of each parts of the assembly module, direct start mechanism motion in PRO\/E analysis module, connect definition mechanism, a servo motor is arranged, analysis of the operation mechanism, the relative movement between the overall trajectory of institutions and all parts of the simulation exercise, for example, can finally mechanism motion records into JPEG format animation. Keywords:electro-gas welding; 3D modeling; virtual design; simulation