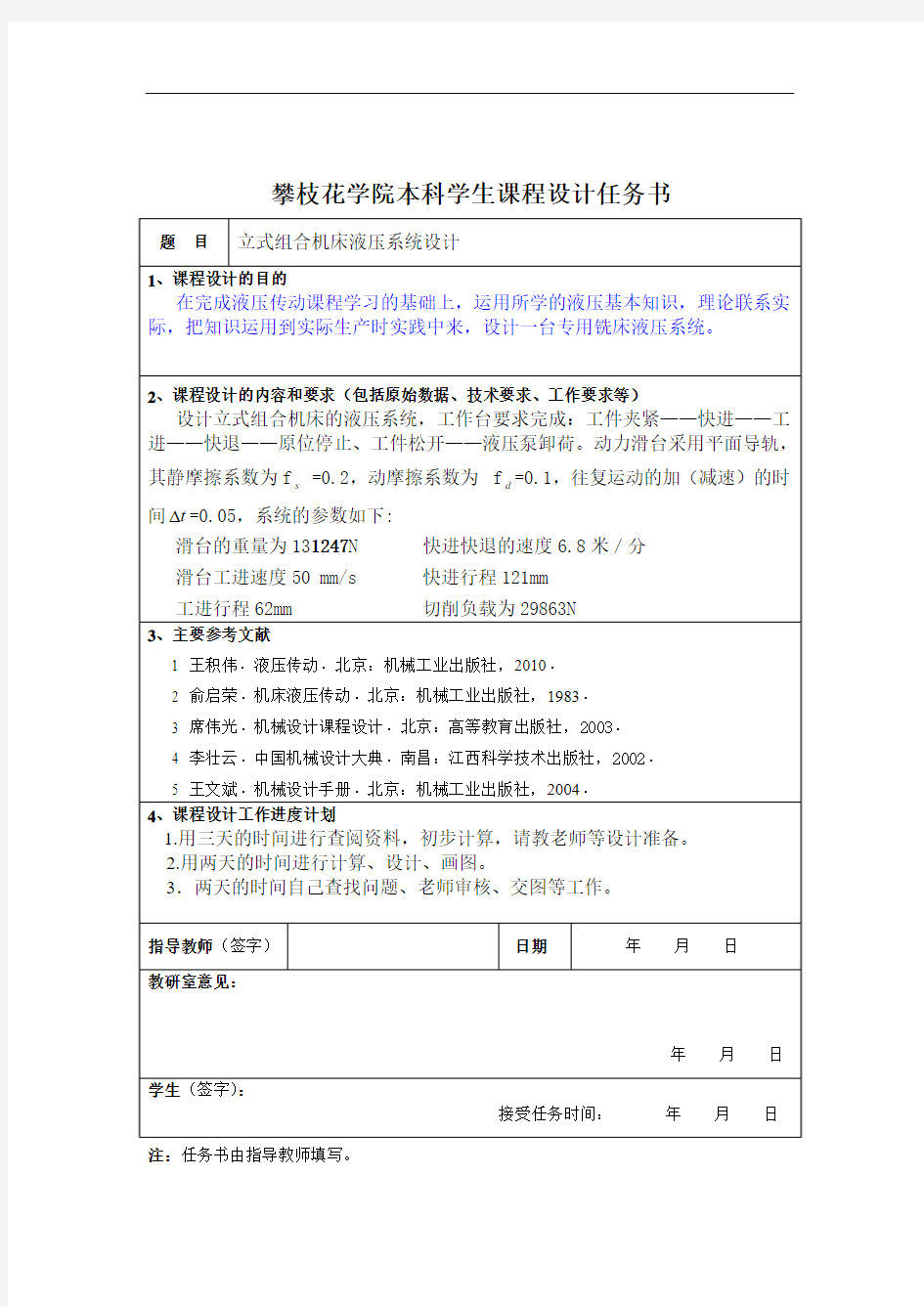

攀枝花学院本科学生课程设计任务书

注:任务书由指导教师填写。

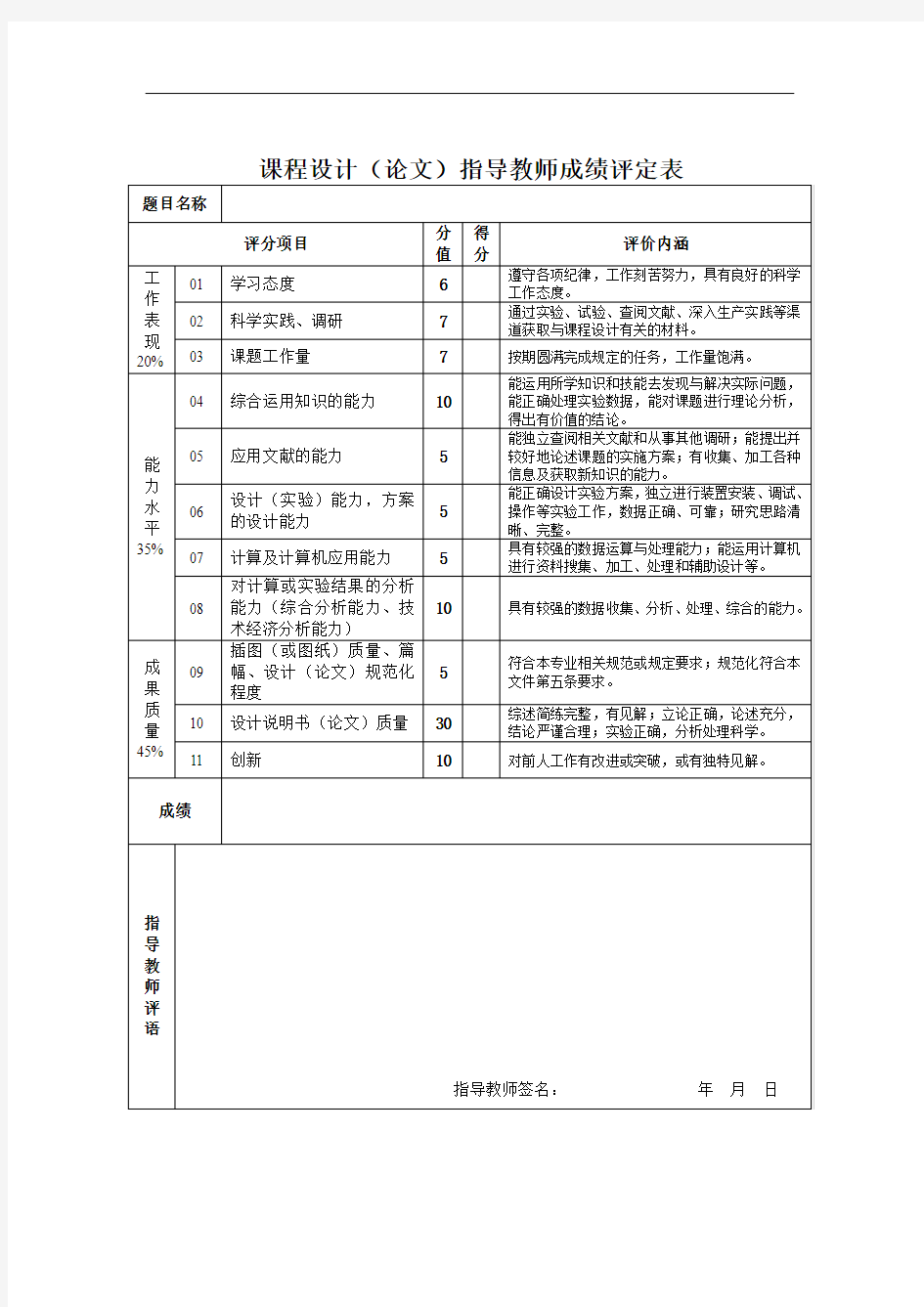

课程设计(论文)指导教师成绩评定表

摘要

目前,液压系统被广泛应用在机械、建筑、航空等领域中,成为一种新型的动力源。由于液压元件的制造精度越来越高,再配合电信号的控制,使液压系统在换向方面可以达到较高的频率。不管是在重型机械和精密设备上都能满足要求。

液压系统本身有较多的优点,比如:在同等的体积下,液压装置产生的动力更大;由于它的质量和惯性小、反映快,使液压装置工作比较平稳;能够实现无级调速,特别是在运动中进行调速;液压装置自身能实现过载保护;实现直线运动远比机械传动简单。但是液压传动对温度的变化比较敏感,不宜在很高或很低的温度下工作。

液压系统应用在机床上,实现对工作台和夹紧工件的循环控制起着重要的作用。对铣削类组合机床,运用液压来控制运动循环,结构简单,所占空间小,而且能满足较大的切削负载要求。

关键词:液压系统,组合机床,运用

At present, the hydraulic system are widely used in machinery, construction, aviation, etc, become a kind of new type of power supply. Because the manufacturing precision of the hydraulic element more and more high, combined with electrical signal control, hydraulic system in the reversing of the higher frequency. Whether in heavy machinery and precision equipment can meet the requirements.

Hydraulic system itself has more advantages, such as: in the same volume, hydraulic device the power generated larger; Because of its quality and the inertia small, reflecting the quickly, make hydraulic equipment work smoothly; Can realize stepless speed regulation, especially in the movement speed; Hydraulic device itself can realize overload protection; Realize the linear motion than simple mechanical transmission. But hydraulic transmission is more sensitive to temperature changes, not in very high or very low temperatures.

Hydraulic system used in the machine, and to realize the clamping workpiece table and the cycle control play an important role. Of milling class combination machine tools, using hydraulic pressure to control movement cycle, simple structure, accounting for the space is little, and can meet the requirements of the larger cutting load.

Keywords: hydraulic system, combination machine tools, use

摘要 (Ⅰ)

1 方案的确定 (1)

1.1整体性分析 (1)

1.2拟定方案 (1)

1.3比较方案并确定方案 (1)

2工况分析 (2)

2.1运动参数分析 (2)

2.2动力参数分析 (2)

2.3负载图和速度图的绘制 (3)

3液压缸尺寸和所需流量 (3)

3.1液压缸尺寸计算 (3)

3.2确定液压缸所需流量 (4)

3.3夹紧缸的有效面积、工作压力和流量的确定 (4)

4拟定液压系统图 (5)

4.1确定执行元件类型 (5)

4.2换向方式确定 (5)

4.3调速方式的选择 (6)

4.4快进转工进、一工进转二工进控制方式的选择 (6)

4.5终点转位控制方式 (6)

4.6快速运动的实现和供油部分的设计 (6)

4.7夹紧回路的确定 (6)

5选择液压元件的确定辅助装置 (7)

5.1选择液压泵 (7)

5.2电机的选择 (8)

5.3选择阀类元件 (8)

5.4确定油管尺寸 (10)

6油箱的设计 (10)

6.1油箱容量的确定 (10)

6.2估算油箱的长、宽、高 (10)

6.3确定油箱壁厚 (10)

6.4确定液位计的安装尺寸 (10)

6.5隔板尺寸的计算 (11)

6.6油箱其他附件的选择 (11)

7液压系统的性能验算 (11)

7.1验算系统压力损失和确定压力阀调定值 (11)

7.2油液温升验算 (13)

结论 (15)

参考文献 (16)

题目五:组合机床液压系统设计

试设计立式组合机床的液压系统,已知切削负载为29863N,滑台工作速度为50mm/min,快进和快退速度为6.8m/min,滑台(包括动力头)的重量为131247N,往复运动的加速(减速)的时间为t =0.05 S,滑台用平面导轨,静摩擦系数fs=0.2,动摩擦系数fd=0.1,快进行程为121mm,工进行程为62mm.

1 方案的确定

1.1整体性分析

要求此液压系统实现的工作循环是:工件夹紧工作快进工作台工进工作台快退工作台原位停止工件松开液压泵卸荷。滑台的重量为131247N,快进快退的速度 6.8米/分,滑台工进速度50 mm/s 快进行程121mm,工进行程62mm ,切削负载为29863N.

对于立式组合机床的液压系统而言,加工的零件需要精度高,定位准确。所以整个系统的设计要求定位精度高,换向速度快。在设计阀的时候,考虑这些方面变的尤其重要,要考虑到工作在最低速度时调速阀的最小调节流量能否满足要求。在行程方面,应该比要求的工作行程大点,包括工作行程、最大行程和夹紧缸行程,主要是考虑到在安全方面和实际运用中。在压力方面也要考虑到满足最大负载要求。而且在液压系统能满足要求的前提下,使液压系统的成本较低。

1.2 拟定方案

方案一液压系统中工作台的执行元件为伸缩缸,工件的夹紧用单杆活塞缸;工作台采用节流阀实现出油口节流调速,用行程阀实现工作台从快进到工进的转换,在工进回路上串接个背压阀;为了防止工件在加工过程中松动,在夹紧进油路上串接个单向阀;工作台的进、退采用电磁换向阀;夹紧缸的夹紧与放松用电磁阀控制。

方案二液压系统中工作台的执行元件为单杆活塞缸,工件的夹紧也采用单杆活塞缸;工作台采用调速阀实现进油口节流调速,也采用行程阀实现工作

台从快进到工进的转换,工进时,为了避免前冲现象,在回路上串接个背压阀;夹紧缸上串接个蓄能器和单向阀,避免工件在加工过程中松动;工作台的进、退换向采用电液换向阀,工作台快进时,采用差动连接;夹紧缸的夹紧与放松用电磁阀控制。

1.3比较方案并确定方案

单杆活塞缸比伸缩缸结构简单,价格便宜,易维护,而且也能满足要求;调速阀的性能比节流阀稳定,调速较好,用于负载变化大而运动要求稳定的系统中;采用出油口调速回路中油液通过节流阀产生的热量直接排回油箱散热;夹紧缸进油口处串接蓄能器,更好的保证工件的夹紧力,使工件在加工过程中始终在夹紧状态。电液换向阀的信号传递快,配合液压动力的输出力大、惯性小、反映快的优点使控制灵活、精度高、快速性好。

综上比较选择方案二较好。

2 工况分析

2.1运动参数分析

首先根据主机要求画出动作循环图(图一)。

图一

2.2动力参数分析

计算各阶段的负载

工作负载:由已知条件可知切削力t F =29863N 。

惯性负载:m F =

t

V g G ???

=6005.068.9132000??=26938.78N (参考机床的工作台加速时间,取t ?=0.05s )

阻力负载:静摩擦阻力N F fs 264001320002.0=?=

动摩擦阻力N F fd 132001320001.0=?=

(滑动导轨:铸铁对铸铁—启动低速时0.1~0.20u =,v<0.16m/s )

表1 液压缸在各个工作阶段的负载值其中

η=0.9

2.3负载图和速度图的绘制

负载图按上面的数值绘制,如图2所示。速度图按已知数值

min /631m v v ==,工进的速度min /502mm v =。

速度

位移/

3 液压缸尺寸和所需流量

3.1液压缸尺寸计算

3.1.1工作压力的确定:

工作压力可根据负载和主机类型确定,由(书)表11—3得出:

4a p MP =

3.1.2计算液压缸尺寸:

由于立式组合机床工作台快进和快退速度相同,因此选用单杆活塞式液压缸,并使122A A =,快进时采用差动连接,因管路中有压力损失,快进时回油路压力损失取5510p ?=?Pa ,快退时回油路压力损失亦取5510p ?=?Pa 。工进时,为使运动平稳,在液压缸回路油路上须加背压阀,背压力值一般为

a P 510)10~5(?,选取背压52610p =?Pa 。

根据11220p A p A F =+,可求出液压缸大腔面积1A 为

)(035.01065.010********.02

5

62101m P P F A =??-?=-=

)

(212.014

.3035135

.0441

m A D =?=

=

π

(3-2)

根据GB2348-80圆整成就近的标准值,得D=220mm ,液压缸活塞杆直径

mm D d 56.1552

220

2=

=

,根据GB2348-80就近圆整成标准值d=160mm 。

3.1.3缸径、杆径取标准值后的有效工作面积:

无杆腔有效面积 221379942202204

4

mm D A ≈??==π

π

活塞杆面积 223200961601604

4

mm d A ≈??=

=

π

π

有杆腔有效面积2312178982009637994mm A A A =-=-=

3.2确定液压缸所需流量

min /96.227min /10227964610379943661L m V A Q =?=??==--快快进

m i n

/58.120min /10120576610200963662L m V A Q =?=??==--快快退 min /90.1min /107.189905.010*********L m V A Q =?=??==--工进工进

3.3

夹紧缸的有效面积、工作压力和流量确定

3.3.1确定夹紧缸的工作压力:

根据最大夹紧力,由《液压传动》中的表11-2(书)取工作压力MPa P 4=夹。

计算夹紧缸有效面积、缸径和杆径: 夹紧缸面积2

66

103300010

4132000m P F A -?=?=

=

夹

夹夹 夹紧缸直径 mm m A D 205205.014

.31033000446==??==

-π

夹

夹

取标准值 D 夹=220mm

活塞杆直径,一般取0.5D 夹。

mm 1102205.0D 5.0=?=?=夹夹d 取标准值d 夹=32mm

3.3.2计算夹紧缸的流量:

min /99.0s

110301033000V A 3

6

L Q ≈???=?=--夹夹夹

液压缸回油路上有背压P 2 ,保证速度平稳。根据《现代机械设备设计手册》中推荐值,取P2=0.8MPa ,快进时液压缸虽做差动连接,但油管中有压降p ,取

p =0.5MPa 。快退市油腔中有被压,这时可取p =0.6MPa

根据上述计算数据,可估算液压缸在各个工作段中的压力、流量和功率,如下表所示:

min

0.99

4 拟定液压系统图

4.1确定执行元件类型:

4.1.1工作缸:

根据组合机床特点和要求V V =退快,所以选用无杆腔面积等于两倍的有杆腔面积的差动液压缸。

4.1.2夹紧缸:

由于结构上的原因和为了有较大的有效工作面积,也采用单杆活塞液压缸。

4.2换向方式确定

为了便于工作台在任意位置停止,使调整方便,所以采用三位换向阀;为了便于组成差动连接,应采用三位五通电液换向阀。阀的中位机能的选择对保证系统工作性能有很大作用,为了满足本专机工作位置的调整方便性和采用液压夹紧的具体情况,决定采用“Y”型中位机能。

4.3调速方式的选择

在组合机床的液压系统中,进给速度的控制一般采用节流阀或调速阀。根据洗削类专机工作时对低速性能和速度负载特性都有一定的要求,因此决定采用调速阀进行调整。为了便于实现压力控制,采用进油节流调速,同时为了满足低速进给时平稳性,以及避免出现前冲现象,在回路上设有背压阀。

4.4快进转工进

为了保证转换平稳、可靠、精度高,采用行程阀控制快进转工进的控制。

4.5终点转换控制方式的选择

采用行程开关和加死挡块控制。

4.6快速运动的实现和供油部分的设计

因为快进、快退和工进的速度相差比较大,为了减少功率损耗,采用变量泵。

4.7夹紧回路的确定

由于夹紧回路的压力大于进给系统压力。为了防止夹紧系统的主压力下降,在夹紧系统串接个单向阀和蓄能器。

夹紧缸不用中间停留,故采用二位阀控制即可,这里采用二位五通电磁换向阀。为了实现夹紧后才能让工作台快进的顺序动作,和保证进给系统工作时夹紧系统压力始终不低于最小夹紧压力,所以在夹紧回路上安装个压力继电器实现顺序控制。当压力继电器动作时,工作台进给。根据上述分析,画出液压系统草图,如下图所示:

5 选择液压元件和确定辅助装置

5.1选择液压泵

取液压系统的泄漏系数K=1.1则液压泵的最大流量

min /75.1455.1321.1)(max L Q K Q i B =?=∑≥,即min /75.145L Q B =。根据拟定的液压系统是采用回油路节流调速,进油路压力损失选取

5510p P a ∑?=?,故液压泵工作压力为:

Pa P P p B 5511019.1910)519.14(?=?+=∑?+= (5-1)

考虑到系统动态压力因素的影响,液压泵的额定工作压力为:

MPa p Pa p a B 399.21099.2310)251(19.195500=?=?+=

(5-2)

根据B Q 、B p 和已选定的单向定量泵型式,查手册书(二)选用PVL3-153-F-2R-D-1型定量叶片泵。该泵额定排量为153mL/r,额定转速960r/min ,其额定流量为146.88m 3/s 。

5.2电动机的选择

最大功率在快退阶段,如果取液压泵的效率为为0.75,驱动液压泵最大输

入功率B P 为:kw kw Q P P B

B

B 22.675

.06075

.145919.11=??=

=

η (5-3)

查电工手册选取7.5kw 的电动机YCT200-4B 。

5.3选择阀类元件

各类阀可通过最大流量和实际工作压力选择,阀的规格如下表所示:

表3

5.4确定油管尺寸

5.4.1油管内径的确定

可按下式计算: d =

泵的总流量为1.29L/min ,但快速时,部分回油管流量可达132.5L/min ,故按132.5L/min 计算:V 取6m/min

mm d 65.2160

106105.13243

6

=?????=

π

取标准值d=25mm ,外径为mm 34φ、内径为mm 25φ的紫铜

6 油箱的设计

6.1油箱容量的确定

中压系统中,油箱有效容积可按泵每分钟内公称流量的5~7倍来确定,即油箱的容积V=(5~7)L Q B 75.72875.1455=?= 查《机械设计手册》得

油箱的标准值为800L 。

6.2估算油箱的长、宽、高

设油箱的长、宽、高比值范围为1:1:1~3:2:1,则根据油箱的容量可算出油箱的长、宽、高分别为a=b =c=930mm,由于在选择油箱的容量时系数选的较大,在此就不在考虑油箱的壁厚,即油箱的壁厚包括在上面计算的长、宽、高中。

6.3确定油箱壁厚

800以上容量的油箱箱壁厚取4mm 。箱底厚度应大于箱壁,取箱底厚度为6mm ,箱盖厚度应为箱壁的3~4倍,取箱盖厚度为12mm 。

6.4确定液位计的安装尺寸

在设计液位计时,要考虑液位计的显示最大刻度与最小刻度之间的差值和油箱的高度。油箱内的液面高度为油箱高度的80%,所以:

6408080000=?=液面H mm

选择液位计XYW —1000,最大刻度与最小刻度之间为700mm 。安装时,液位计的中心位置与上述的液面高度在同一水平面。

6.5隔板的尺寸计算

隔板的长度由油箱的内部尺寸可以确定,主要计算隔板的高度。隔板的高度一般为油箱内液面高度的3/4。但是也要考虑到当油箱内的油液降到最低位置时,液压油也能流入到吸油腔,避免液压系统吸入空气。所以隔板的高度为

mm H 5951035640=--=液面

回油腔一侧的隔板要考虑吸油腔快速吸油时,油箱底部的沉淀杂质不能流入吸油腔中,再此取隔板离油箱底的尺寸为300mm 。

6.6油箱其它附件的选择

油箱的其它附件可根据《中国机械设计大典》上选择。

7 液压系统性能的验算

7.1 回路中压力损失

回路压力损失计算应在管道布置图完成后进行,必须知道管道的长度和直径。管道直径按选定元件的接口尺寸确定,即d=15mm,长度在管道布置图未完成前暂按进油管、回油管均为L==4m 估算。油液运动粘度取421.510/m s ν-=?,在此设计中主要验算工进和快退工况时的压力损失。

7.1.1 工进时压力损失

进油管路压力损失:首先判别进油管液流状态,由于雷诺数

2320212105.11025105.132444

33

<=??????===---ππνdv Q v d

R e (6-1)

故为层流。

管路沿层压力损失:

pa d L Q P 5

124

3412410083.01025

4105.132105.1411041?=??????=????=?--νλ (6-2)

取管道局部损失Pa P P 5100083

.01.0?=??=?λ? 油液流经单向阀和三位五通换向阀的压力损失按下面公式计算,有关数据

见表5-1MPa Q Q P P Vn V Vn V 424.016075.1455.0140302.02

22

=???

???????? ??

?+??? ???=???? ??∑?=∑? (6-3)

工进时进油路总压力损失:

MPa P P P P V 433

.0≈∑?+?+?=?ξλ‘ 此值小于0.5MPa,所以是安全的 (6-4)

工进时回油路压力损失:因回油管路流量2Q 为

s m Q Q /0663.02

105.13223312=?==- (6-5)

液流状态经判断为层流

232010610

5.11025103.66444

33

<=??????===---ππνdv Q v d

R e (,于是沿程压力损失:pa d L Q P 5124

3412

410042.01025

4103.66105.1411041?=??????=????=?--νλ (6-6)

局部压力损失:Pa P P 5100042.01.0?=??=?λ? (6-7) 回油路中油液流经调速阀和三位五通换向阀时的压力损失计算方法同上,即

MPa Q Q P P Vn V Vn V 029616058.1205.0140352.02

22

=???

???????? ??

?+??? ???=???? ??∑?=∑? (6-8)

工进时回油路总压力损失MPa P P P P V 342

.0≈∑?+?+?=?ξλ“ (6-9)

将回油路中压力损失折算到进油路上,就可求出工进时回路中整个压力损失

0.594MPa

37994

17898

0.342433.0P 12'=?+=?+?=?A A P P ”

(6-10) 7.1.2 快退时压力损失

快退时进油路和回油路中经检查都是层流,进油路压力损失为:

pa d L Q P 5124

3412

410076.01025

41085.120105.1411041?=??????=????=?--νλ (6-11)

Pa P P 5100076

.01.0?=??=?λ? 进油路中油液流经单向阀、三位五通换向阀、单向调时压力损失计算方法

同前MPa Q Q P P Vn V Vn V 349.01605.1325.0140302.02

22

=???????

???? ??

?+??? ???=???? ??∑?=∑? (6-12)

快退时进油路总压力损失:MPa P P P P V 433

.0≈∑?+?+?=?ξλ‘

(6-13)

快退时回油路中压力损失:由于122Q Q =,则有

s m Q Q /0663.02

105.13223312=?==-

液流状态经判断为层流

2320

106105.11025103.66444

33

<=??????===---ππνdv Q v d

R e pa d L Q P 5

124

3412410042.01025

4103.66105.1411041?=??????=????=?--νλ (6-14)

MPa Q Q P P Vn V Vn V 029616058.1205.0140352.02

22

=???????

???? ??

?+??? ???=???? ??∑?=∑? 回油路总压力损失:

MPa P P P P V 342

.0≈∑?+?+?=?ξλ“

(6-15) 将回油路中的压力损失折算到进油路上去,可得到快推时回油路中的整个压力损失:

'"

555211153.22.610 4.510 4.310()3115.7

A p p p Pa A ?=?+?=?+??=? (6-16) 这个数值比原来估计的数值大,因此系统中元件规格和管道直径不宜再减小。

7.2 确定液压泵工作压力

工进时,负载压力

6113200010 3.47()37994

L F p MPa A =

=?= (6-17) 液压泵工作压力

3.470.433 3.903()gj L p p p MPa ≥+?=+= (6-18) 快退时,负载压力:

'6217447

100.9717898

L F p MPa A =

=?= (6-19) 液压泵的工作压力:

0.970.342 1.312kt L p p p MPa ≥+?=+= (6-20) 根据gj p ,则溢流阀调整压力取4MPa 。

7.3 液压系统的效率

由于在整个工作循环中,工进占用时间最长,因此,系统的效率可以用工进时的情况来计算。工进速度为0.0010.014/m s ,则液压缸的输出功率为

'1320000.001132()1320000.0091188()

C C

N FV W N FV W ==?===?= (6-21)

液压泵的输出功率:

63

0.59410145.7510 1.443()60

B N pQ KW -???==

= (6-22)

工进时液压回路效率: 132

1188

0.0910.8231443

1443

C C B N N η=

=

= (6-23) 液压系统效率B Y C ηηηη=,取液压泵效率0.75B η=,液压缸效率取0.88Y η=,于是

0.750.88(0.0910.823)0.060.54B Y C ηηηη==??=(6-24)

攀枝花学院本科学生课程设计任务书 题目组合机床液压系统设计 1、课程设计的目的 在完成液压传动课程学习的基础上,运用所学的液压基本知识,理论联系实际,把知识运用到实际生产时实践中来,设计一台专用铣床液压系统。 2、课程设计的内容和要求(包括原始数据、技术要求、工作要求等) 设计立式组合机床的液压系统,工作台要求完成:快进——工进——快退——原位停止、工件松开——液压泵卸荷。动力滑台采用平面导轨,其静摩擦系数 为f s =0.2,动摩擦系数为f d =0.1,往复运动的加(减速)的时间t =0.05, 系统的参数如下: 滑台的重量为135000N 快进快退的速度6m/min 滑台工进速度50 mm/s 快进行程100mm 工进行程50mm 切削负载为33000N 3、主要参考文献 1 王积伟﹒液压传动﹒北京:机械工业出版社,2010﹒ 2 席伟光﹒机械设计课程设计﹒北京:高等教育出版社,2003﹒ 3 李壮云﹒中国机械设计大典﹒南昌:江西科学技术出版社,2002﹒ 4 王文斌﹒机械设计手册﹒北京:机械工业出版社,2004﹒ 4、课程设计工作进度计划 1.用三天的时间进行查阅资料,初步计算,请教老师等设计准备。 2.用两天的时间进行计算、设计、画图。 3.两天的时间自己查找问题、老师审核、交图等工作。 指导教师(签字)日期年月日 教研室意见: 年月日 学生(签字): 接受任务时间:年月日注:任务书由指导教师填写。

课程设计(论文)指导教师成绩评定表题目名称 评分项目分 值 得 分 评价内涵 工作表现20% 01 学习态度 6 遵守各项纪律,工作刻苦努力,具有良好的科学 工作态度。 02 科学实践、调研7 通过实验、试验、查阅文献、深入生产实践等渠 道获取与课程设计有关的材料。 03 课题工作量7 按期圆满完成规定的任务,工作量饱满。 能力水平35% 04 综合运用知识的能力10 能运用所学知识和技能去发现与解决实际问题, 能正确处理实验数据,能对课题进行理论分析, 得出有价值的结论。 05 应用文献的能力 5 能独立查阅相关文献和从事其他调研;能提出并 较好地论述课题的实施方案;有收集、加工各种 信息及获取新知识的能力。 06 设计(实验)能力,方案 的设计能力 5 能正确设计实验方案,独立进行装置安装、调试、 操作等实验工作,数据正确、可靠;研究思路清 晰、完整。 07 计算及计算机应用能力 5 具有较强的数据运算与处理能力;能运用计算机 进行资料搜集、加工、处理和辅助设计等。 08 对计算或实验结果的分析 能力(综合分析能力、技 术经济分析能力) 10 具有较强的数据收集、分析、处理、综合的能力。 成果质量45% 09 插图(或图纸)质量、篇 幅、设计(论文)规范化 程度 5 符合本专业相关规范或规定要求;规范化符合本 文件第五条要求。 10 设计说明书(论文)质量30 综述简练完整,有见解;立论正确,论述充分, 结论严谨合理;实验正确,分析处理科学。 11 创新10 对前人工作有改进或突破,或有独特见解。 成绩 指 导 教 师 评 语 指导教师签名:年月日

2 液压传动的工作原理和组成 液压传动是用液体作为工作介质来传递能量和进行控制的传动方式。液压系统利用液压泵将原动机的机械能转换为液体的压力能,通过液体压力能的变化来传递能量,经过各种控制阀和管路的传递,借助于液压执行元件(缸或马达)把液体压力能转换为机械能,从而驱动工作机构,实现直线往复运动和回转运动。驱动机床工作台的液压系统是由油箱、过滤器、液压泵、溢流阀、开停阀、节流阀、换向阀、液压缸以及连接这些元件的油管、接头等组成。 2.1 工作原理 1)电动机驱动液压泵经滤油器从油箱中吸油,油液被加压后,从泵的输出口输入管路。油液经开停阀、节流阀、换向阀进入液压缸,推动活塞而使工作台左右移动。液压缸里的油液经换向阀和回油管排回油箱。 2)工作台的移动速度是通过节流阀来调节的。当节流阀开大时,进入液压缸的油量增多,工作台的移动速度增大;当节流阀关小时,进入液压缸的油量减少,工作台的移动速度减少。由此可见,速度是由油量决定的。 2.2 液压系统的基本组成 1)能源装置——液压泵。它将动力部分(电动机或其它远动机)所输出的机械能转换成液压能,给系统提供压力油液。 2)执行装置——液压机(液压缸、液压马达)。通过它将液压能转换成机械能,推动负载做功。 3)控制装置——液压阀。通过它们的控制和调节,使液流的压力、流速和方向得以改变,从而改变执行元件的力(或力矩)、速度和方向,根据控制功能的不同,液压阀可分为村力控制阀、流量控制阀和方向控制阀。压力控制阀又分为益流阀(安全阀)、减压阀、顺序阀、压力继电器等;流量控制阀包括节流阀、调整阀、分流集流阀等;方向控制阀包括单向阀、液控单向阀、梭阀、换向阀等。根据控制方式不同,液压阀可分为开关式控制阀、定值控制阀和比例控制阀。 4)辅助装置——油箱、管路、蓄能器、滤油器、管接头、压力表开关等.通过这些元件把系统联接起来,以实现各种工作循环。 5)工作介质——液压油。绝大多数液压油采用矿物油,系统用它来传递能量或信息。

液压课程设计 设计说明书 设计题目:叉车液压系统设计 机械工程学院 机械维修及检测技术教育专业 机检3333班 设计者: 指导教师: 2013年12月27日

课 程 设 计 任 务 书 机械工程 学院 机检 班 学生 课程设计课题: 叉车液压系统设计 一、课程设计工作日自 2013 年 12 月 23 日至 2013 年 12 月 27 日 二、同组学生 三、课程设计任务要求(包括课题来源、类型、目的和意义、基本要求、完成时 间、主要参考资料等): 1.目的: (1)巩固和深化已学的理论知识,掌握液压系统设计计算的一般步骤和方法; (2)正确合理地确定执行机构,运用液压基本回路组合成满足基本性能要求的、高效的液压系统; (3)熟悉并运用有关国家标准、设计手册和产品样本等技术资料。 2.设计参数: 叉车是一种起重运输机械,它能垂直或水平地搬运货物。请设计一台X 吨叉车液压系统的原理图。该叉车的动作要求是:货叉提升抬起重物,放下重物;起重架倾斜、回位,在货叉有重物的情况下,货叉能在其行程的任何位置停住,且不下滑。提升油缸通过链条-动滑轮使货叉起升,使货叉下降靠自重回位。为了使货物在货叉上放置角度合适,有一对倾斜缸可以使起重架前后倾斜。已知条件:货叉起升速度1V ,下降速度最高不超过2V ,加、减速时间为t ,提升油缸行程L ,额定载荷G 。倾斜缸由两个单杠液压缸组成,它们的尺寸已知。 3.设计要求:

(1) 对提升液压缸进行工况分析,绘制工况图,确定提升尺寸; (2) 拟定叉车起重系统的液压系统原理图; (3) 计算液压系统,选择标准液压元件; (4) 对上述液压系统中的提升液压缸进行结构设计,完成该液压缸的相关计算和部件装配图设计,并对其中的1-2非标零件进行零件图的设计。 4.主要参考资料: [1] 许福玲.液压与气压传动.北京:机械工业出版社, [2] 陈奎生.液压与气压传动.武汉:武汉理工大学出版社, [3] 朱福元.液压系统设计简明手册.北京:机械工业出版社, [4] 张利平.液压气动系统设计手册.北京:机械工业出版社, 指导教师签字:邓三鹏系主任签字:邓三鹏

液压课程设计卧式钻镗组合机床液压系统 The following text is amended on 12 November 2020.

液压与气压传动 课程设计说明书 设计题目卧式钻镗组合机床液压系统设计 专业班级机制1512 姓名桂新睿 学号 指导老师夏庆国 成绩评定等级 评阅签字 评阅日期 湖北文理学院理工学院机械与汽车工程系 2017年12月 目录 4 一.设计的技术要求和设计参数 (5) 5 5 5 负载循环图和速度循环图的绘制 (6)

8 确定液压缸主要尺寸 (8) 计算最大流量需求 (9) 拟定液压系统原理图 (10) 速度控制回路的选择 (10) 换向和速度换接回路的选择 (11) 2 3 5 6 8 油箱的设计 (19) 液压系统性能的验算 (20) 回路压力损失验算 (20) 1 附:手绘液压系统图 序言 作为一种高效率的专用机床,组合机床在大批、大量机械加工生产中应用广泛。本次课程设计将以组合机床动力滑台液压系统设计为例,介绍该组合机床液压系统的设计方法和设计步骤,其中包括组合机床动力滑台液压系统的工况分析、主要参数确定、液压系统原理图的拟定、液压元件的选择以及系统性能验算等。 组合机床是以通用部件为基础,配以按工件特定外形和加工工艺设计的专用部件和夹具而组成的半自动或自动专用机床。组合机床一般采用多轴、多刀、多工序、多面或多工位同时加工的方式,生产效率比通用机床高几倍至几十倍。组合机床兼有低成本和高效率的优点,在大批、大量生产中得到广泛应用,并可用以组成自动生产线。组合机床通常采用多轴、多刀、多面、多工位同时加工的方式,能完成钻、扩、铰、镗孔、攻丝、车、铣、磨削及其他精加工工序,生产效率比通用机床高几倍至几十倍。液压系

摘要 本论文针对目前国内外数控车床的现状、发展动态和发展方向及其在现代工业中的重要作用,运用液压元件的基本理论,对其主关键结构液压系统箱进行了原理分析和优化设。根据设计的实际需要,对车床液压系统开展研究,并对液压系统的结构元件和液压控制系统的结构进行了优化设计。并介绍了一种在三爪卡盘上加装摆动式液压缸和平面螺旋机构的螺旋摆动式液压缸增力机构的结构。叙述了主要的设计步骤和参数的确定。 关键词:数控车床液压油泵液压油缸液压控制阀三爪卡盘性能分析参数优化设计 G RADUATE D ESIGN (T HESIS) 设计(论文)题目:数控机床液压系统设计 指导教师:李洪奎 I

Abstract The present paper in view of the present domestic and foreign numerical control lathe present situation, the development tendency and the development direction and in the modern industry vital role, the utilization hydraulic unit basic theory, has carried on the static analysis and the optimized design to its important structure lathe bed, then achieved the instruction designs and enhances the numerical control lathe technical performance the goal. According to the design actual need, the method of hydraulics systems used in the actual project the related theory and the realization principle has carried on the elaboration, and has carried on the lathe bed champing and drive module design as well as the optimized design. The research process mainly divides into hydraulic system analysis and hydraulic control of the optimization designs, obtained the lathe bed static stress and the strain, and has carried on the optimized design to the lathe bed structure, has carried on a more scientific appraisal to the product. Key word:Numerical control lathe ;Hydraulic pumps ;Hydraulic cylinders ;control valves;performance analysis ;Optimized design II

目录 1设计题目卧式双面铣削组合机床的液压系统设计 (3) 2 工况分析 (3) 2.1负载分析 (3) 3 液压系统方案设计 (4) 3.1液压缸参数计算 (4) 3.2拟定液压系统原理图 (6) 3.3液压元件的选择 (9) 3.3.2阀类元件及辅助元件的选择 (10) 3.3.3油管的选择 (11) 4 液压系统性能验算 (12) 4.1 验算系统压力损失并确定压力阀的调整值 (12) 4.2油液温升计算 (14) 5 设计小结 (14) 6 参考文献 (15)

1.设计题目 卧式双面铣削组合机床的液压系统设计 试设计卧式双面铣削组合机床的液压系统。机床的加工对象为铸铁变速箱箱体,动作顺序为夹紧缸夹紧→工作台快速趋近工件→工作台进给→工作台快退→夹紧缸松开→原位停止。工作台移动部件的总重力为4000N ,加、减速时间为0.2s ,采用平导轨,静、动摩擦因数μs =0.2,μd =0.1。夹紧缸行程为30mm ,夹紧力为800N ,工作台快进行程为100mm ,快进速度为3.5m/min ,工进行程为200mm ,工进速度为80~300mm/min ,轴向工作负载为12000N ,快退速度为6m/min 。要求工作台运动平稳,夹紧力可调并保压。 2 工况分析 2.1负载分析 负载分析中,暂不考虑回油腔的背压力,液压缸的密封装置产生的摩擦阻力在机械效率中加以考虑。因工作部件是卧式放置,重力的的水平分力为零,这样需要考虑的力有:切削力,导轨摩擦力和惯性力。导轨的正压力等于动力部件的重力,设导轨的静摩擦力为fs F ,动摩擦力为fd F ,则 如果忽略切削力引起的颠覆力矩对导轨摩擦力的影响,并设液压缸的机械效

《液压与气压传动》 课程设计说明书 题目:卧式双面洗削组合机床液压系统 院系:国际教育 专业:机电一体化 班级:51301 姓名:陈雪峰 指导教师:徐巧 日期:2015.5.21

《液压与气压传动》课程设计任务书 一、设计目的 《液压与气压传动》课程设计是机械工程专业教学中重要的实践性教学环节,也是整个专业教学计划中的重要组成部分,是培养学生运用所学有关理论知识来解决一般工程实际问题能力的初步训练。 课程设计过程不仅要全面运用《液压与气压传动》课程有关知识,还要根据具体情况综合运用有关基础课、技术基础课和专业课的知识,深化和扩大知识领域,培养独立工作能力。 通过课程设计,使学生在系统设计方案的拟定、设计计算、工程语言的使用过程中熟悉和有效地使用各类有关技术手册、技术规范和技术资料,并得到设计构思、方案拟定、系统构成、元件选择、结构工艺、综合运算、编写技术文件等方面的综合训练,使之树立正确的设计思想,掌握基本设计方法。 二、设计内容 1.《液压与气压传动》系统图,包括以下内容: 1)《液压与气压传动》系统工作原理图; 2)系统工作特性曲线; 3)系统动作循环表; 4)元、器件规格明细表。 2.设计计算说明书 设计计算说明书用以论证设计方案的正确性,是整个设计的依据。要求设计计算正确,论据充分,条理清晰。运算过程应用三列式缮写,单位量纲统一,采用ISO制,并附上相应图表。具体包括以下内容: 1)绘制工作循环周期图; 2)负载分析,作执行元件负载、速度图; 3)确定执行元件主参数:确定系统最大工作压力,液压缸主要结构尺寸,计算各液压缸工作阶段流量,压力和功率,作工况图; 4)方案分析、拟定液压系统; 5)选择液压元件; 6)验算液压系统性能; 7)绘制液压系统工作原理图,阐述系统工作原理。 三、设计要求与方法步骤 1.认真阅读设计任务书,明确设计目的、内容、要求与方法步骤; 2.根据设计任务书要求,制定个人工作计划; 3.准备必要绘图工具、图纸,借阅有关技术资料、手册; 4.认真对待每一设计步骤,保证质量,在教师指导下独立完成设计任务。 (课程设计说明书封面格式与设计题目附后) 二、液压传动课程设计(大型作业)的内容和设计步骤 1.工况分析 在分析机器的工作情况(工况)的基础上,确定液动机(液压缸和液压马达)的负载、速度、调速范围、功率大小、动作循环、自动化程度等并绘制出工况图。 2.初定液动机的基本参数

液压与气压传动 课程设计说明书 学院:机电工程学院 设计题目:双头专用车床液压系统设计专业班级:机械电子工程2011-1 学生:辛浩 2013年12月

目录 一、设计任务 (3) 1、课程设计题目 (3) 2、课程设计任务................................................................................... 错误!未定义书签。 二、液压回路工况分析 (5) 1、导程摩擦阻力 (5) 2、惯性力 (5) 3、工作负载 (6) 4、液压缸密封摩擦阻力 (6) 三、液压系统主要参数计算 (9) 1、预选系统设计压力 (9) 2、计算液压缸主要结构尺寸 (9) 3、单个液压缸需求的最大流量 (11) 4、其他工作阶段的压力、流量和功率 (11) 四、制定方案,拟定液压系统图 (12) 1、制定液压回路方案 (12) 2、合成液压系统图 (13) 3、选择液压系统的元件和辅件 (15) (1)液压泵的选择 (15) (2)控制元件的选择 (16) 五、液压缸设计 1、液压缸结构的拟定 (18) 2、液压缸主要几何尺寸的计算 (19) 3、液压缸的结构图 (20) 六、设计总结 (22) 七、参考文献

一、设计任务 1、课程设计题目 某厂欲自行设计制造一台专用车床,用于压缩机连杆两端长轴颈的车削加工。根据加工工件尺寸较长的特点,拟采用的加工工艺方案为:工件固定,刀具旋转并进给。车床主要由床身[布有相互平行的V形导轨和平导轨各一条(见图1-1)]和左右两个车削动力头组成,其总体布局如图2-2所示。工件装夹于床身中部。两个独立的动力头,通过机械传动带动主轴及刀具旋转实现车床的主运动;进给运动要求采用液压缸实现,即在床身上安装两个液压缸,使其活塞杆与各动力头下部相连,通过液压缸往复运动驱动动力头实现车床的进给运动。车床加工工件时,车削动力头的进给工作循环为:快进→工进→快退→停止。已知:移动部件重约是G=15kN;各车削动力头的最大切削进给抗力(轴向力)估值为Fe=10kN;主切削力(切向力)Fz=35kN。要求动力头的快速进、退速度相等,V1=Vmax=3m/min;错误!未找到引用源。工进速度无级调整范围为V2=错误!未找到引用源。.02~1m/min.导轨的静、动摩擦因数分别为错误!未找到引用源。s=0.2;错误!未找到引用源。d=0.1。 (2)配置执行元件 根据车床的总体布局及技术要求,选择缸筒固定的单杆活塞缸作为驱动车削动力头实现进给运动的液压执行元件。 (3)工况分析 由于动力头的快速进退及工作进给阶段的速度已给定,不必进行运动分析。故仅对液压缸作动力分析,即通过分析计算,确定液压缸总的最大外负载。液压缸的受力简图如图1-2所示。 图1-1 车床总体布局示意图 1,8一车削动力头;2,7一主轴;3,6一连杆轴颈; 4一夹具;5一工件(连杆);9一导轨;10一床身

《现代机械工程基础实验1》(机电)之 机械工程控制基础综合实验 指导书 指导教师:董明晓逄波 山东建筑大学 机电工程学院 2013.7.4 一、过山车项目 1、过山车(Roller coaster,或又称为云霄飞车),是一种机动游乐设施,常见于游乐园和主题乐园中。过山车通常采用液压弹射器提速。弹射系统由高速液压缸、活塞式蓄能器以及大流量高速开关阀等三部分组成液压系统原理图如下:

2、过山车机械结构设计方案图 3、该方案的应用坦克仿真驾驶平台的起伏效果、混凝土搅拌机、塔式起重机、车辆驱动传动系统,液压起升平台 4过山车液压节能回收装置。液压系统设计中的节能问题主要是降低系统的功率损失,液压系统的功率损失会使系统的总效率下降、油温升高、油液变质,导致液压设备发生故障。因此,设计液压系统时必须多途径的考虑怎样降低系统的功率损失。其设计如图所示。

二.坦克系统 1、如何驱动庞然大物-坦克,主要依靠液压系统的驱动,导向,制动。机械液压双工 率流向机构,使得来自发动机的动力分两路,流向驱动轮的两侧。其行走系统 液压原理图 2、由于军事工业的需要,为了使坦克更好的适应作战环境(沟壑,险滩等路面凹凸 不平,)有时为了需要不得不从空中运输,从空中迫降,显而易见,处理好减 震已经迫在眉睫。坦克液压减震系统原理图

3、液压式减震器的结构同吸入式泵基本相似,。当履带遇到凸起的路面受到冲击时, 缸筒向上移动,活塞在内缸筒里相对往下移动。此时,活塞阀门被冲开向上,内缸筒腔内活塞下侧的油不受任何阻力地流向活塞上侧。同时,这一部分油也通过底部阀门上的小孔流入内、外缸筒之间的油腔内。这样就有效地衰减了凹凸路面对车辆的冲击负荷。而当车轮越过凸起地面往下落时,缸筒也会跟着往下运动,活塞就会相对于缸筒向上移动。当活塞向上移动时,油冲开底部的阀门流向内缸筒,同时内缸筒活塞上侧的油经活塞阀门上的小孔流向下侧。此时当油液流过小孔过程中,会受到很大的阻力,这样就产生了较好的阻尼作用,起到了减震的目的。液压减震系统机械结构图 4、设计一个减震系统,使得生鸡蛋从5米高的地方下落能够完好

卧式双面铣削组合机床的 液压系统设计 Prepared on 22 November 2020

液压与气压传动技术课程设计说明书专业: 学号: 姓名: 指导教师: 2012年6月1日

1设计题目卧式双面铣削组合机床的液压系统设计 (2) 2设计要求 (2) 3液压传动系统的设计与计算 (3) 分析液压系统工况 (3) 确定主要参数 (6) 1.初定液压缸的工作压力 (6) 2.液压缸主要参数的确定 (6) 3.绘制液压系统工况图................................................6 绘制液压传动系统原理图 (8) 1.调速回路的选择 (8) 2.油源及其压力控制回路的选择 (9) 3.快速运动与换向回路 (9) 4.速度换接回路 (9) 5.压力控制回路 (9) 6.行程终点的控制方式 (9) 7.组成液压系统绘原理图 (9) 计算与选择液压元件 (11) 1.液压泵 (11) 2.阀类元件及辅助元件的选择 (11) 3.油管的选择 (11) 4.确定油箱容积 (11) 液压系统性能验算 (12)

1压力损失的验算 (13) 工作进给时进油路压力损失 (13) 工作进给时回油路的压力损失 (13) 变量泵出口处的压力Pp (13) 系统压力损失验算 (13) 2 系统温升的验算 (14) 4液压缸的设计 (15) 液压缸工作压力的确定 (15) 液压缸的内径D和活塞杆d前面已经计算 (15) 液压缸的壁厚和外径的计算 (15) 缸盖厚度的确定 (15) 5设计小结 (16) 6参考文献 (16)

冲床自动卸料机械手液压系统设计 摘要:工业机械手最初在60年代问世,20世纪80年代以来,工业机器人技术逐渐成熟,并很快得到推广,经过了30多年的发展,已经广泛应用于各个工业领域,成为制造业生产自动化中主要的机电一体化设备,其应用范围很广。机械手的设计包括结构设计、驱动设计、反馈装置设计、液压控制设计等,本文主要介绍液压控制设计以及控制系统的设计。 关键词: 工业机械手,液压传动。 冲床自动卸料机械手是机械制造、机械设计和机械电子工程(机电一体化)等专业的一个重要的内容,冲床自动卸料机械手应能以一种或几种典型零件(如盘类或箱体类)的加工为对象,实现对加工工件在机床上的装、卸操作。 一、冲床自动卸料机械手的结构包括: 1、执行机构 执行机构由抓取部分(手部)、腕部、臂部和行走机构等运动部分组成。 2、驱动机构 有气动、液动、电动、和机械四种形式。气动式速度快,结构简单,成本低。采用点位控制或机械挡块定位时,有较高的重复定位精度,但臂力一般在300N以下。 液压式的机器人,臂力可达1000N以上,且可用电液伺服机构,可实现连续控制,使工业机器人的用途和通用性更广,定位精度一般在1mm范围内。 3、控制系统 有点动控制和连续控制两种形式。 4、基体 基体是机械手的基础。 二、冲床自动卸料机械手的液压系统的组成: 一个完整的液压系统由五个部分组成,即动力元件、执行元件、控制元件、辅助元件和液压油。其中各部分的作用为: 1、动力元件的作用是将原动机的机械能转换成液体的压力能,指液压系统中的油泵, 它向整个液压系统提供动力。液压泵的结构形式一般有齿轮泵、叶片泵和柱塞泵。 2、执行元件(如液压缸和液压马达)的作用是将液体的压力能转换为机械能,驱动负载 作直线往复运动或回转运动。 3、控制元件(即各种液压阀)在液压系统中控制和调节液体的压力、流量和方向。压力控 制阀又分为益流阀(安全阀)、减压阀、顺序阀、压力继电器等;流量控制阀包括节流阀、调整阀、分流集流阀等;方向控制阀包括单向阀、液控单向阀、梭阀、换向阀等。 4、辅助元件包括油箱、滤油器、油管及管接头、密封圈、压力表、油位油温计等。 5、液压油是液压系统中传递能量的工作介质,有各种矿物油、乳化液和合成型液压油 等几大类。 三、冲床自动卸料机械手的液压系统的原理: 由于液压技术是一种比较成熟的技术,它具有动力的,力(或力矩)惯量比较大、快速响应高,易于实现直径驱动等特点,因此在手臂的伸缩,手腕的回转运动中选用液压驱动系统。 在液压设备中,有时采用一个油泵(或一个高低泵组)驱动多个执行元件,以实

液压系统在组合机床上的应用 摘要 液压以其独特的优点在机械设计中占有重要地位。它以通用部件为基础,根据工件加工需要,配以少量的专用部件组成一种机床,它具有低成、高效率的优点。以现在的发展趋势来看,液压车床的多工位加工如果加入柔性系统则发展成今天的加工中心。在今天的发展趋势中,一台液压车床如果不能完成全部的工艺过程,这时往往把几台机床布置成流水线,大大缩短了加工时间。而液压系统在组合机床上的应用更使其呈现出了新的春天。液压传动的优点很多:在同等的体积下液压装置能比电气产生更大的动力:液压装置工作比较平稳;液压装置能在大范围内实现无级调速,它还可以在运转中进行调速;液压传动易于对液体压力、流量或流动方向进行调节或控制;液压装置易于实现过载保护;液压元件实现了标准化、系列化和通用化;用液压传动实现直线运动比用机械传动简单。 关键词:液压;液压缸,液压油箱

英文题目 ABSTRACT The abstract hydraulic pressure occupies important position with it's unique merit in machinery design. It takes the component being applied or used universally as basis , basis workpiece treating needs, match it with a little special-purpose component composition one kind of machine tool , its have low Cheng , high efficiency merit. Regarding developing trend now, hydraulic pressure develops the treating centre becoming today if adding flexibility system the lathe multistation treating. In developing trend today, one hydraulic pressure lathe accomplishes all procedure if unable, at this time sometimes have arranged several machine tools to become a production line , curtailing greatly to process time. But, the systematic hydraulic pressure application on combination machine tool has made the person display new spring more. The hydraulic drive merit many: Driving force that the hydraulic pressure device can under equal volume are bigger than electric creation: Hydraulic pressure device job comparison is stable; The hydraulic pressure device can realize stepless speed regulating within big range , it can carry out speed regulation in the travel; Hydraulic drive is prone pressure , rate of flow or mobile direction to carry out adjustment on liquid or control; The hydraulic pressure device is apt to be realized overload protection; The hydraulic pressure component has realized normalizing , be seriated and be applied or used universally-rization; Using hydraulic drive to realize linear motion is simpler than using mechanical drive. KEY WORDS:Hydraulic pressure; Hydraulic pressure jar , hydraulic pressure fuel tank;

目录 一、设计任务 (2) 1、课程设计题目 (2) 2、课程设计任务................................................................................... 错误!未定义书签。 二、液压回路工况分析 (4) 1、导程摩擦阻力 (4) 2、惯性力 (4) 3、工作负载 (5) 4、液压缸密封摩擦阻力 (5) 三、液压系统主要参数计算 (8) 1、预选系统设计压力 (8) 2、计算液压缸主要结构尺寸 (8) 3、单个液压缸需求的最大流量 (10) 4、其他工作阶段的压力、流量和功率 (10) 四、制定方案,拟定液压系统图 (11) 1、制定液压回路方案 (11) 2、合成液压系统图 (12) 3、选择液压系统的元件和辅件 (14) (1)液压泵的选择 (14) (2)控制元件的选择 (15) 五、液压缸设计 1、液压缸结构的拟定 (18) 2、液压缸主要几何尺寸的计算 (19) 3、液压缸的结构图 (20) 六、设计总结 (22) 七、参考文献

一、设计任务 1、课程设计题目 某厂欲自行设计制造一台专用车床,用于压缩机连杆两端长轴颈的车削加工。根据加工工件尺寸较长的特点,拟采用的加工工艺方案为:工件固定,刀具旋转并进给。车床主要由床身[布有相互平行的V形导轨和平导轨各一条(见图1-1)]和左右两个车削动力头组成,其总体布局如图2-2所示。工件装夹于床身中部。两个独立的动力头,通过机械传动带动主轴及刀具旋转实现车床的主运动;进给运动要求采用液压缸实现,即在床身上安装两个液压缸,使其活塞杆与各动力头下部相连,通过液压缸往复运动驱动动力头实现车床的进给运动。车床加工工件时,车削动力头的进给工作循环为:快进→工进→快退→停止。已知:移动部件重约是G=15kN;各车削动力头的最大切削进给抗力(轴向力)估值为Fe=10kN;主切削力(切向力)Fz=35kN。要求动力头的快速进、退速度相等,V1=Vmax=3m/min;错误!未找到引用源。工进速度无级调整范围为V2=错误!未找到引用源。.02~1m/min.导轨的静、动摩擦因数分别为错误!未找到引用源。s=0.2;错误!未找到引用源。d=0.1。 (2)配置执行元件 根据车床的总体布局及技术要求,选择缸筒固定的单杆活塞缸作为驱动车削动力头实现进给运动的液压执行元件。 (3)工况分析 由于动力头的快速进退及工作进给阶段的速度已给定,不必进行运动分析。故仅对液压缸作动力分析,即通过分析计算,确定液压缸总的最大外负载。液压缸的受力简图如图1-2所示。 图1-1 车床总体布局示意图 1,8一车削动力头;2,7一主轴;3,6一连杆轴颈; 4一夹具;5一工件(连杆);9一导轨;10一床身

( 1.液压传动的工作原理和组成 (1) 工作原理 (1) 液压系统的基本组成 (1) 2.设计要求 (2) 机床的其他工作参数如下: (2) 3.液压系统工况分析 (3) 运动分析 (3) 负载分析 (3) $ 工作阻力 (3) 摩擦阻力 (3) 惯性力 (3) 4.液压系统方案设计 (4) 选择调速回路 (4) 选择油源形式 (4) 选择快速运动和换向回路 (5) 选择速度换接回路 (5) ) 选择调压和卸荷回路 (5) 6.组成液压系统 (5) 5.确定液压系统主要参数 (6) 初选液压缸工作压力 (6) 计算液压缸主要尺寸 (6) 液压泵的参数计算 (9) 计算液压泵的流量 (9) 确定液压泵的规格和电动机功率 (9) [ 6.液压元件的选择 (10) 液压阀及过滤器的选择 (10) 油管的选择 (11) 确定油管 (11) 油箱的选择 (12) 7.验算液压系统性能 (13) 验算系统压力损失 (13) 判断流动状态 (13) , 计算系统压力损失 (13) 快进 (14) 工进 (15) 快退 (15) 验算系统发热与温升 (16)

《液压与气压传动》 课程设计说明书 学院、系:机械工程学院 专业:机械工程 学生姓名: 班级: 指导教师姓名:职称:教授最终评定成绩: 2017 年 12月 11日至 2017 年 12月 15日

1.液压传动的工作原理和组成 液压传动是用液体作为工作介质来传递能量和进行控制的传动方式。液压系统利用液压泵将原动机的机械能转换为液体的压力能,通过液体压力能的变化来传递能量,经过各种控制阀和管路的传递,借助于液压执行元件(缸或马达)把液体压力能转换为机械能,从而驱动工作机构,实现直线往复运动和回转运动。驱动机床工作台的液压系统是由邮箱、过滤器、液压泵、溢流阀、开停阀、节流阀、换向阀、液压缸以及连接这些元件的油管、接头等组成。 工作原理 (1)电动机驱动液压泵经滤油器从邮箱中吸油,油液被加压后,从泵的输出口输入管路。油液经开停阀、节流阀、换向阀进入液压缸,推动活塞而使工作台左右移动。液压缸里的油液经换向阀和回油管排回邮箱。 (2)工作台的移动速度是通过节流阀来调节的。当节流阀开大时,进入液压缸的油量增多,工作台的移动速度增大;当节流阀关小时,进入液压缸的油量减少,工作台的移动速度减少。由此可见,速度是油量决定的。 液压系统的基本组成 (1)能源装置——液压泵。它将动力部分所输出的机械能转换成液压能,给系统提供压力油液。 (2)执行装置——液压机。通过它将液压能转换成机械能,推动负载做功。 (3)控制装置——液压阀。通过它们的控制调节,使液流的压力、流速和方向得以改变,从而改变执行元件的力、速度和方向。 (4)辅助装置——邮箱、管路、储能器、滤油器、管接头、压力表开关等。 通过这些元件把系统联接起来,以实现各种工作循环。 (5)工作介质——液压油。绝大多数液压油采用矿物油,系统用它来传递能量和信息。

卧式双面铣削组合机床 的液压系统设计 Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT

液压与气压传动技术课程设计说明书专业: 学号: 姓名: 指导教师: 2012年6月1日

1设计题目卧式双面铣削组合机床的液压系统设计 (2) 2设计要求 (2) 3液压传动系统的设计与计算 (3) 分析液压系统工况 (3) 确定主要参数 (6) 1.初定液压缸的工作压力 (6) 2.液压缸主要参数的确定 (6) 3.绘制液压系统工况图................................................6 绘制液压传动系统原理图 (8) 1.调速回路的选择 (8) 2.油源及其压力控制回路的选择 (9) 3.快速运动与换向回路 (9) 4.速度换接回路 (9) 5.压力控制回路 (9) 6.行程终点的控制方式 (9) 7.组成液压系统绘原理图 (9) 计算与选择液压元件 (11) 1.液压泵 (11) 2.阀类元件及辅助元件的选择 (11) 3.油管的选择 (11) 4.确定油箱容积 (11) 液压系统性能验算 (12)

1压力损失的验算 (13) 工作进给时进油路压力损失 (13) 工作进给时回油路的压力损失 (13) 变量泵出口处的压力Pp (13) 系统压力损失验算 (13) 2 系统温升的验算 (14) 4液压缸的设计 (15) 液压缸工作压力的确定 (15) 液压缸的内径D和活塞杆d前面已经计算 (15) 液压缸的壁厚和外径的计算 (15) 缸盖厚度的确定 (15) 5设计小结 (16) 6参考文献 (16)

第九章液压传动系统设计与计算 液压系统设计的步骤大致如下: 1.明确设计要求,进行工况分析。 2.初定液压系统的主要参数。 3.拟定液压系统原理图。 4.计算和选择液压元件。 5.估算液压系统性能。 6.绘制工作图和编写技术文件。 根据液压系统的具体内容,上述设计步骤可能会有所不同,下面对各步骤的具体内容进行介绍。 第一节明确设计要求进行工况分析 在设计液压系统时,首先应明确以下问题,并将其作为设计依据。 1.主机的用途、工艺过程、总体布局以及对液压传动装置的位置和空间尺寸的要求。 2.主机对液压系统的性能要求,如自动化程度、调速范围、运动平稳性、换向定位精度以及对系统的效率、温升等的要求。 3.液压系统的工作环境,如温度、湿度、振动冲击以及是否有腐蚀性和易燃物质存在等情况。 图9-1位移循环图 在上述工作的基础上,应对主机进行工况分析,工况分析包括运动分析和动力分析,对复杂的系统还需编制负载和动作循环图,由此了解液压缸或液压马达的负载和速度随时间变化的规律,以下对工况分析的内容作具体介绍。 一、运动分析 主机的执行元件按工艺要求的运动情况,可以用位移循环图(L—t),速度循环图(v—t),或速度与位移循环图表示,由此对运动规律进行分析。 1.位移循环图L—t 图9-1为液压机的液压缸位移循环图,纵坐标L表示活塞位移,横坐标t表示从活塞启动到返回原位的时间,曲线斜率表示活塞移动速度。该图清楚地表明液压机的工作循环分别由快速下行、减速下行、压制、保压、泄压慢回和快速回程六个阶段组成。 2.速度循环图v—t(或v—L) 工程中液压缸的运动特点可归纳为三种类型。图9-2为三种类型液压缸的v—t图,第一种如图9-2中实线所示,液压缸开始作匀加速运动,然后匀速运动,

组合机床液压系统CAD 任务书 1.设计的主要任务及目标 分析组合机床液压系统的组成,建立液压元件的参数库和液压元件的图形符号库。通过对cad的二次开发,实现对图形符号库的的调用,方便工作人员绘制组合机床的液压原理图。 2.设计的基本要求和内容 (1)建立液压元件参数数据库 (2)建立液压元件图形符号库 (3)实现图形符号的调用 (4)编写设计说明书 3.主要参考文献 [1]左建民主编.液压与气压传动(第4版).北京.机械工业出版社.2007. [2]许福玲陈尧晓主编.液压气动技术.北京:机械工业出版社.2007. [3]王守成段俊勇主编.液压元件及选用[M].北京:化学工业出版社.2007年. [4]周恩涛主编.液压系统设计元器件选型手册.北京:机械工业出版社.2007. [5]许福玲主编《液压与气动》(第3版)[M].机械工业出版社. 4.进度安排

组合机床液压系统CAD 摘要:液压系统是组合机床的重要组成部分,本课题主要针对液压系统原理图的绘制而设计。利用access的建库功能,根据液压元件手册对组合机床液压系统中的元件建立参数库,方便工作人员根据参数查询所需元件型号。利用autocad的设计中心建立液压元件图形符号库,通过cad中的autolisp语言利用编程建立液压系统的工作环境,实现工作人员根据需要调取所需液压元件,提高绘制液压原理图的效率。 关键词:组合机床,液压元件符号库,液压元件参数库,autolisp Combination of hydraulic system CAD Abstract:Hydraulic systems are an important part of the combination of the machine, the main topic for the hydraulic system schematic drawing and design. The advantage of building a database access functions, the establishment of a database on a combination of parameters hydraulic system components in accordance with manual hydraulic components to facilitate staff required element model based on a parameter query. Use autocad design center established graphic symbol library of hydraulic components, through the use of cad in autolisp programming language to build hydraulic system working environment of staff needed to achieve the transfer of hydraulic components needed to improve the efficiency of the hydraulic schematic drawing. Keywords: Combination machine,Hydraulic components symbol library,Hydraulic components parameter library,autolisp