合成氨全算

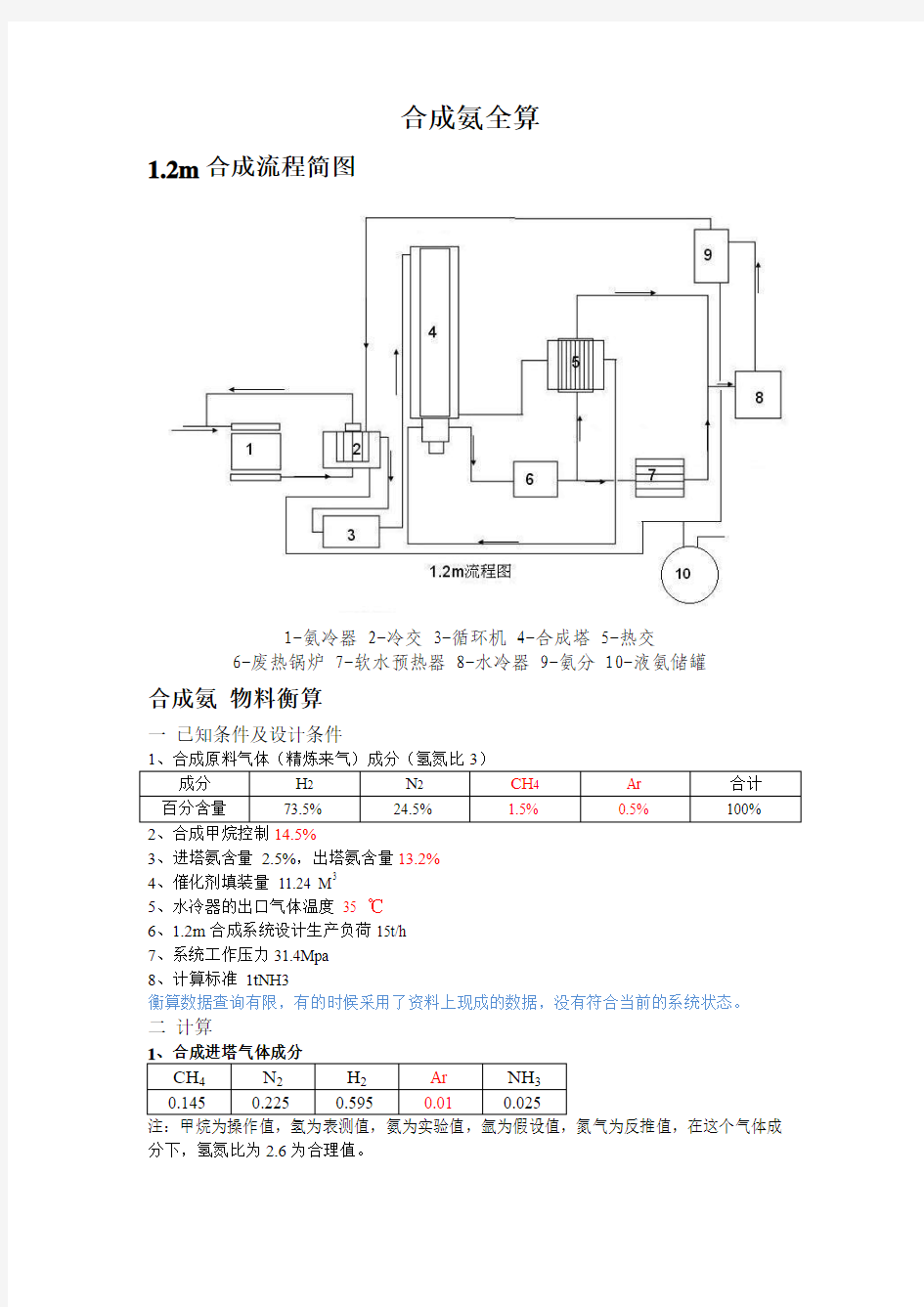

1.2m合成流程简图

1-氨冷器 2-冷交 3-循环机 4-合成塔 5-热交

6-废热锅炉 7-软水预热器 8-水冷器 9-氨分 10-液氨储罐

合成氨物料衡算

一已知条件及设计条件

2、合成甲烷控制14.5%

3、进塔氨含量2.5%,出塔氨含量13.2%

4、催化剂填装量11.24 M3

5、水冷器的出口气体温度35 ℃

6、1.2m合成系统设计生产负荷15t/h

7、系统工作压力31.4Mpa

8、计算标准1tNH3

衡算数据查询有限,有的时候采用了资料上现成的数据,没有符合当前的系统状态。

二计算

注:甲烷为操作值,氢为表测值,氨为实验值,氩为假设值,氮气为反推值,在这个气体成分下,氢氮比为2.6为合理值。

2、合成塔出口气体成分

假设合成塔的进口气体量为A mol ,则有出塔氨量为

A 09452.0%

2.131 2.5%)

-(13.2%*A G =+=

mol

除去氨外出塔的气体量为A-0.09452A=0.90547Amol

yNH 3=13.2%

yCH 4=0.145A/0.90547A=0.1601=16.01%

yN 2=

A

A A 90547.0)

5.0*0945.0(225.0-=19.63%

yH 2=A

A A 90547.0)5.1*0945.0(595.0-=50.05%

yAr=0.01A/0.90547A=1.10%

合成率=

)

025.001.0145.01(*2

*09452.0---A A =23.05%

4、氨分出口气体成分

分离下有物料总衡算式F 总=V 气+L 液 两相平衡有)

()

()(i x i y i K = i 是组分 x 是液相中分比 y 是气相中的分比 )(i K 为组分i 的相平衡常数

L

V i Lx i F L i Lx V i Lx i F L i Lx V i Vy i K 1)

1)()

((

)()()())(()

)(()(-=

-== 推出

)()(1)()(i K L

V

i Lx i F =- 公式变形 )(1)()()()(i L i K L

V

i F i Lx =+=

∵∑=

)(i L L

∴气态组分L

i L i x )

()(=

液态组分V

i L i F V i V i y )

()()()(-==

假定氨分进料量为A mol

在35℃,29Mpa 时有相平衡常数表

假设V/L=21.36

)()()

(i K L /V 1i F Li +=

L NH3=0.04267315A mol L CH4=0.000913983A mol L Ar =1.82315E-05A mol L H2=0.000850612A mol L N2=0.000266018A mol

液相总和L=0.044721994A ;V=A-L 新的V/L=21.36036244

V/L 误差=-1.69684E-05,验证气液比正确 液相中各成分含量为

xNH3=LNH3/L=0.95418709=95.42% xCH4=0.020437=2.04% xAr=0.000407663=0.04% xH2=0.019019989=1.901% xN2=0.005948259=0.059% 气相中的各成分含量 yNH3=VNH3/V=9.351% yCH4=16.758% yAr=1.150% yH2=52.304%

5、冷交出液相成分

引用数据,此数据我没有查(-10℃,28Mpa 相平衡常数)

6、球罐出口气相与液相成分 氨分和冷交共同放氨,进入球罐 则氨分分离的氨G%=

)

1(*)y (y )

y y (*)1(氨分出口氨含量进塔氨含量出塔氨含量氨分出口氨含量出塔氨含量进塔氨y y ---+

y 为气相

G%=40.676%

即氨分的分离量为40.676%,冷交分离量为59.324%

进入球罐的混合物的成分为W(i)=0.406氨分液相(i)+0.593冷交液相(i) i 为成分

)

()(i K L /V 1Li +=

设球罐的气液比为V/L=0.071 L NH3= 0.932433729A mol L CH4= 0.000879792A mol L Ar = 7.16828E-06A mol L H2= 0.0002975A mol L N2= 9.08041E-05A mol

液相总和L=0.044721994A ;V=A-L 新的V/L=0.070997503

V/L 误差=0.00352%,验证气液比正确 液相中各成分含量为 xNH3=LNH3/L=99.863% xCH4=0.094% xAr=0.001% xH2=0.032% xN2=0.010%

气相(驰放气)中的各成分含量 yNH3=VNH3/V=59.720% yCH4=16.019%

yAr=0.415% yH2=18.321%

7、球罐物料衡算 以1tNH3为标准计算

1tNH3存在的必要体积=1000/(17/22.4)/99.863%=1319.449NM 3 吨氨

中的各成分体积为在必要体积中的百分占有量即必要体积乘以百分比

球罐中气液比为

总体积=吨氨各成分+驰放气各成分= 1413.603219NM3

反向核算个成分百分比=(吨氨中i 成分量+驰放气中i 成分量)/总体积 NH3%=(1317.647059+55.9466263)/ 1413.603219=0.971696772 同理 其他成分有表

两表比较有各成分比例大概相同。核算结果为入口成分计算准确。

以下的代表的都是相对应的成分含量值 (1)氢

yNH36V 23

V5yNH323yNH34V 232yH 5V yH V yH V 2421+++

+= (2)氮

yNH36V 2

1

V5yNH321yNH34V 212yN 5V yN V yN V 2421+++

+= (3)甲烷+氩

V1(yCH4+yAr )=V4(yCH4+yAr )+ V5(yCH4+yAr ) (4)氨

V3yNH3-V2yNH3=V4yNH3+V5yNH3+V6yNH3 (5)总物料

V2=V3+V1-V4-V5-V6yNH3

已知V4= 93.68089NM3 V6= 1319.449NM3 联立(1)(2)(3)得 V1= 2819NM3 V5= 228NM3

V1,V2带入(4)(5)联立得 V2= 11852NM3 V3= 10532NM3

10、水冷器物料

水冷器进口物料

在氨分计算是得出的气液比为V/L=21.36

则有方程

???

?

??

?

=+=进总出口出口出口

出口V L V 36.21L V

11、氨分物料

氨分进口物料量=水冷器出口物料,且成分一致

进口物料总量=V水冷器出+L水冷器出=10532NM3

氨分出口气相和液相是水冷器后分离开的,固然组成和水冷器的时候一致

氨分还有一部分用去调节系统气体成分的放空气

V放空气=228NM3

12、冷交二入二出物料衡算

冷交二入的物料总量为氨分出口气相减去放空气的量

10060.98-228NM3=9832.98NM3

冷交而出工况:出口温度15摄氏度,压力28Mpa,查表有此时的平衡氨含量为5.9%,过饱和度为1.1则为6.5%

假设二出的氨量为A NM3

A/(9832.98-919.469+A)=0.0649

得到A=618.645NM3

气体从二入到二出的过程中冷凝的氨=919.46-618.645=300.82NM3

13、氨冷器物料衡算

进入氨冷器的物料气相量为冷交二出气体和补入新鲜气

液相为冷交二出液相量

进氨冷器物料表

氢氮比=0.583767/0.219144=2.6638

氨冷器进口物料总量=12359.39+300.8245=12660.21NM3

出口气体中气态氨含量为2.5%

假设氨冷器出口氨量为A NM3

则有

A/(12359-618.645)=0.025

有A=293.53

氨冷器出口氨含量为2.439%

出口物料总量=12034.27+625.939=12660.21NM3

14、冷交一入一出物料衡算

进入冷交之后,有部分的氨在冷交内冷凝留在液相中

冷交一出一入冷交放氨平衡方程

① L出+V出=一入总量注:L为冷交内液相,V为冷交一出气相

② L出yNH3+V出xNH3=入总量乘以氨含量

冷交二出的总氨量=293.53+625.93=919.47NM3

冷交一入总物料=12340.27+625.939=12660.21NM3

冷交一入氨含量=919.47/12660.21=0.07262

一出物料表

冷交一出气相

% NM3/tNH3 NM3/h Kmol/h

NH3 0.025 285.139 4277.085 190.9413

CH4 0.145 1653.806 24807.09 1107.46

Ar 0.01 114.0556 1710.834 76.37652

H2 0.595 6786.308 101794.6 4544.403

N2 0.225 2566.251 38493.76 1718.472

合11405.56 171083.4 7637.652

15、球罐物料衡算核算氨产

驰放气中的氨为93.68*0.5972=55.94

球罐中氨为1009.569702NM3

氨冷器出口气相冷交一出气相% NM3/tNH3 NM3/h Kmol/h % NM3/tNH3 NM3/h Kmol/h

NH3 0.02439 293.53037 4402.95549 196.56051 NH3 0.02500 285.13900 4277.08498 190.94129 CH4 0.14044 1690.10123 25351.51841 1131.76421 CH4 0.14500 1653.80619 24807.09289 1107.45950 Ar 0.01056 127.13383 1907.00748 85.13426 Ar 0.01000 114.05560 1710.83399 76.37652 H2 0.59954 7215.01489 108225.22332 4831.48318 H2 0.59500 6786.30817 101794.62257 4544.40279 N2 0.22507 2708.49506 40627.42584 1813.72437 N2 0.22500 2566.25099 38493.76484 1718.47164 合 1.00000 12034.27537 180514.13054 8058.66654 合11405.55995 171083.39928 7637.65175

合成塔一入合成塔二出

% NM3/tNH3 NM3/h Kmol/h % NM3/tNH3 NM3/h Kmol/h

NH3 0.02500 296.30000 4444.50000 198.41518 NH3 0.13200 1390.22400 20853.36000 930.95357 CH4 0.14500 1718.54000 25778.10000 1150.80804 CH4 0.16100 1695.65200 25434.78000 1135.48125 Ar 0.01000 118.52000 1777.80000 79.36607 Ar 0.01100 115.85200 1737.78000 77.57946 H2 0.59500 7051.94000 105779.10000 4722.28125 H2 0.50050 5271.26600 79068.99000 3529.86563 N2 0.22500 2666.70000 40000.50000 1785.73661 N2 0.19630 2067.43160 31011.47400 1384.44080 合 1.00000 11852.00000 177780.00000 7936.60714 合 1.00080 10532.00000 157980.00000 7052.67857

水冷器出口气相水冷器出口液相% NM3/tNH3 NM3/h Kmol/h % NM3/tNH3 NM3/h Kmol/h

NH3 0.09351 940.78965 14111.84468 629.99307 NH3 0.95417 449.43435 6741.51532 300.96051 CH4 0.16758 1686.02459 25290.36890 1129.03433 CH4 0.02044 9.62741 144.41110 6.44692 Ar 0.01150 115.65989 1734.89842 77.45082 Ar 0.00041 0.19211 2.88158 0.12864 H2 0.52304 5262.30319 78934.54792 3523.86375 H2 0.01903 8.96281 134.44208 6.00188 N2 0.20521 2064.62827 30969.42398 1382.56357 N2 0.00595 2.80333 42.05002 1.87723 合 1.00084 10060.98000 150914.70000 6737.26339 合 1.00000 471.01968 7065.29518 315.41496

氨分出口气相放空气

% NM3/tNH3 NM3/h Kmol/h % NM3/tNH3 NM3/h Kmol/h

NH3 0.09351 940.78965 14111.84468 629.99307 NH3 0.09351 21.31999 319.79992 14.27678 CH4 0.16758 1686.02459 25290.36890 1129.03433 CH4 0.16758 38.20837 573.12549 25.58596 Ar 0.01150 115.65989 1734.89842 77.45082 Ar 0.01150 2.62106 39.31594 1.75518 H2 0.52304 5262.30319 78934.54792 3523.86375 H2 0.52304 119.25331 1788.79959 79.85712 N2 0.20521 2064.62827 30969.42398 1382.56357 N2 0.20521 46.78821 701.82315 31.33139 合 1.00084 10060.98000 150914.70000 6737.26339 合 1.00084 228.00000 3420.00000 152.67857

氨分出口液相冷交二入

% NM3/tNH3 NM3/h Kmol/h % NM3/tNH3 NM3/h Kmol/h

NH3 0.95419 449.44121 6741.61814 300.96510 NH3 0.09351 919.46965 13792.04476 1209.82849 CH4 0.02044 9.62624 144.39354 6.44614 CH4 0.16758 1647.81623 24717.24341 2168.17925 Ar 0.00041 0.19202 2.88026 0.12858 Ar 0.01150 113.03883 1695.58248 148.73531 H2 0.01902 8.95880 134.38193 5.99919 H2 0.52304 5143.04989 77145.74832 6767.17091 N2 0.00595 2.80175 42.02623 1.87617 N2 0.20521 2017.84006 30267.60084 2655.05270 合 1.00000 471.02001 7065.30010 315.41518 合9832.98000 147494.70000 12938.13158

冷交二出气相冷交二出液相% NM3/tNH3 NM3/h Kmol/h % NM3/tNH3 NM3/h Kmol/h

NH3 0.06484 618.64508 9279.67625 414.27126 NH3 1.00000 300.82457 4512.36851 201.44502 CH4 0.17272 1647.81623 24717.24341 1103.44837 CH4 0.00000 0.00000 0.00000 0.00000

Ar 0.01185 113.03883 1695.58248 75.69565 Ar 0.00000 0.00000 0.00000 0.00000 H2 0.53908 5143.04989 77145.74832 3444.00662 H2 0.00000 0.00000 0.00000 0.00000 N2 0.21150 2017.84006 30267.60084 1351.23218 N2 0.00000 0.00000 0.00000 0.00000 合 1.00000 9540.39009 143105.85131 6388.65408 合 1.00000 300.82457 4512.36851 201.44502

冷交出口液氨氨冷器进口气相% NM3/tNH3 NM3/h Kmol/h % NM3/tNH3 NM3/h Kmol/h

NH3 0.98425 616.08197 9241.22960 412.55489 NH3 0.05005 618.64508 9279.67625 414.27126 CH4 0.00537 3.36153 50.42289 2.25102 CH4 0.13675 1690.10123 25351.51841 1131.76421 Ar 0.00020 0.12273 1.84100 0.08219 Ar 0.01029 127.13383 1907.00748 85.13426 H2 0.00793 4.96578 74.48677 3.32530 H2 0.58377 7215.01489 108225.22332 4831.48318 N2 0.00281 1.76045 26.40681 1.17888 N2 0.21914 2708.49506 40627.42584 1813.72437 合 1.00000 625.93928 9389.08927 419.15577 合 1.00000 12359.39009 185390.85131 8276.37729

氨冷器进口液相球罐进口液相% NM3/tNH3 NM3/h Kmol/h % NM3/tNH3 NM3/h Kmol/h

NH3 1.00000 300.82457 4512.36851 201.44502 NH3 0.97102 1065.51633 15982.74492 713.51540 CH4 0.00000 0.00000 0.00000 0.00000 CH4 0.01184 12.98893 194.83398 8.69795 Ar 0.00000 0.00000 0.00000 0.00000 Ar 0.00029 0.31484 4.72258 0.21083 H2 0.00000 0.00000 0.00000 0.00000 H2 0.01269 13.92859 208.92886 9.32718 N2 0.00000 0.00000 0.00000 0.00000 N2 0.00416 4.56379 68.45683 3.05611 合300.82457 4512.36851 201.44502 合 1.00000 1097.31248 16459.68717 734.80746

球罐出口液相驰放气

% NM3/tNH3 NM3/h Kmol/h % NM3/tNH3 NM3/h Kmol/h

NH3 0.99863 1002.26082 15033.91233 671.15680 NH3 0.59720 55.94663 839.19939 37.46426 CH4 0.00094 0.94568 14.18515 0.63327 CH4 0.16019 15.00664 225.09960 10.04909 Ar 0.00001 0.00771 0.11558 0.00516 Ar 0.00415 0.38839 5.82579 0.26008 H2 0.00032 0.31978 4.79669 0.21414 H2 0.18321 17.16366 257.45483 11.49352 N2 0.00010 0.09760 1.46406 0.06536 N2 0.06030 5.64874 84.73115 3.78264 合 1.00000 1003.63159 15054.47380 672.07472 合 1.00505 93.68089 1405.21336 62.73274

新鲜气氨冷器出口液相% NM3/tNH3 NM3/h Kmol/h % NM3/tNH3 NM3/h Kmol/h

NH3 0.00000 0.00000 0.00000 0.00000 NH3 1.00000 625.93928 9389.08927 419.15577 CH4 0.01500 42.28500 634.27500 28.31585 CH4 0.00000 0.00000 0.00000 0.00000 Ar 0.00500 14.09500 211.42500 9.43862 Ar 0.00000 0.00000 0.00000 0.00000 H2 0.73500 2071.96500 31079.47500 1387.47656 H2 0.00000 0.00000 0.00000 0.00000 N2 0.24500 690.65500 10359.82500 462.49219 N2 0.00000 0.00000 0.00000 0.00000 合 1.00000 2819.00000 42285.00000 1887.72321 合 1.00000 625.93928 9389.08927 419.15577

摘要 变换工段是指一氧化碳与水蒸气反应生成二氧化碳和氢气的过程。一氧化碳变换既是原料气的净化过程,又是原料气制备的继续。目前,变换工段主要采用中变串低变的工艺流程。本设计针对中低温串联变换流程进行设计,对流程中各个设备进行物料、能料衡算、以及设备选型,并绘制了带控制点的流程图。 关键词:合成氨,变换,工艺设计,设备选型

30kt/a Retention Of Ammonia Synthesis Process Preliminary Design Abstact Transform section refers to the reactions that produce carbon dioxide carbon monoxide and hydrogen and water vapor in the process. Carbon monoxide transformation is the gas material purification process, and the preparation of gas material to continue. At present, the transformation mainly by grow string sections of variable process low. This design of low-temperature series transformation process of process design, materials, each device can material calculation, and the equipment selection, and plotted take control in the flow chart and variable furnace equipment assembly drawing. Keywords:ammonia, transformation, process design,equipment choice

年产五万吨合成氨合成工段工艺设计设计

目录 中文摘要 (1) 英文摘要 (2) 1 引言 (2) 1.1 氨的基本用途 (2) 1.2 合成氨技术的发展趋势 (2) 1.3 合成氨常见工艺方法 (2) 1.3.1 高压法 (2) 1.3.2 中压法 (2) 1.3.3 低压法 (2) 1.4 设计条件 (2) 1.5 物料流程示意图 (2) 2 物料衡算 (2) 2.1 合成塔入口气组成 (2) 2.2 合成塔出口气组成 (2) 2.3 合成率计算 (2) 2.4 氨分离器出口气液组成计算 (2) 2.5 冷交换器分离出的液体组成 (2) 2.6 液氨贮槽驰放气和液相组成的计算 (2) 2.7 液氨贮槽物料衡算 (2) 2.8 合成循环回路总物料衡算 (2) 3 能量衡算 (2) 3.1 合成塔能量衡算 (2) 3.2废热锅炉能量衡算 (2) 3.3 热交换器能量衡算 (2) 3.4 软水预热器能量衡算 (2) 3.5 水冷却器和氨分离器能量衡算 (2) 3.6 循环压缩机能量衡算 (2) 3.7 冷交换器与氨冷器能量衡算 (2) 3.8 合成全系统能量平衡汇总 (2) 4 设备选型及管道计算 (2) 4.1 管道计算 (2) 4.2 设备选型 (2) 结论 (2) 致谢 (2) 参考文献 (2)

年产五万吨合成氨合成工段工艺设计 摘要:本次课程设计任务为年产五万吨合成氨工厂合成工段的工艺设计,氨合成工艺流程一般包括分离和再循环、氨的合成、惰性气体排放等基本步 骤,上述基本步骤组合成为氨合成循环反应的工艺流程。其中氨合成工 段是合成氨工艺的中心环节。新鲜原料气的摩尔分数组成如下:H 2 73.25%,N 2 25.59%, CH 4 1.65%,Ar 0.51%合成操作压力为31MPa, 合成塔入口气的组成为NH 3(3.0%),CH 4 +Ar(15.5%),要求合成塔出口气中 氨的摩尔分数达到17%。通过查阅相关文献和资料,设计了年产五万吨 合成氨厂合成工段的工艺流程,并借助CAD技术绘制了该工艺的管道及 仪表流程图和设备布置图。最后对该工艺流程进行了物料衡算、能量衡 算,并根据设计任务及操作温度、压力按相关标准对工艺管道的尺寸和 材质进行了选择。 关键词:物料衡算,氨合成,能量衡算

第一章合成氨的现状及发展概况 1.1 概况 氨是20世纪世界重要的基础化工产品之一,其产量居各种化工产品的首位;同时也是能源消耗的大户,世界上大约有10%的能源用于生产合成氨。氨既是主要的最终产品,同时又是重要的中间体[6]。按其提供反应氮用途分为“化肥氮”和“工业氮”。氨主要用于农业,合成氨是氮肥工业的基础,氨本身就是重要的氮素肥料,其他氮素肥料也大多是先合成氨、再加工成尿素或各种铵盐肥料,这部分约占70%的比例,称之为“化肥氨”;同时氨也是重要的无机化学和有机化学工业基础原料,用于生产铵、胺、染料、炸药、制药、合成纤维、合成树脂的原料,这部分约占30%的比例,称之为“工业氨”[7]。氨在21世纪世界经济中仍将占有十分重要的地位。展望21世纪合成氨的发展,对于我们了解合成氨发展和变化规律,预测21世纪合成氨发展趋势,制定规划和促进社会经济可持续发展具有十分重要的现实意义。 1.2 世界合成氨工业概况 1.2.1 氨的生产能力和产量 合成氨是化学工业中产量很大的化工产品。1982年,世界合成氨的生产能力为125Mt,但因原料供应、市场需求的变化,合成氨的产量远比生产能力要低。近年,合成氨产量以联、中国、美国、印度等十国最高,占世界总产量的一半以上[8]。 1.2.2 消费和用途 合成氨主要消费部门为化肥工业,用于其他领域的(主要是高分子化工、火炸药工业等)非化肥用氨,统称为工业用氨[9]。目前,合成氨年总消费量约为78.2Mt,其中工业用氨量约为10Mt,约占总氨消费量的12%。 1.2.3 原料 合成氨主要原料有天然气、石油、重质油和煤等。1981年,世界以天然气制氨的比例约占71%,联为92.2%、美国为96%、荷兰为100%;中国仍以煤、焦炭为主要原料制氨,天然气制氨仅占20%。70年代原油涨价后,一些采用石油为原料的合成氨老厂改用天然气,新建厂绝大部分采用天然气作原料[10]。

合成氨工艺流程标准化管理部编码-[99968T-6889628-J68568-1689N]

将无烟煤(或焦炭)由炉顶加入固定床层煤气发生炉中,并交替向炉内通入空气和水蒸汽,燃料气化所生成的半水煤气经燃烧室、废热锅炉回收热量后送入气柜。 半水煤气由气柜进入电除尘器,除去固体颗粒后依次进入压缩机的Ⅰ、Ⅱ、Ⅲ段,加压到~,送入脱硫塔,用溶液或其他脱硫溶液洗涤,以除去硫化氢,随后,气体经饱和塔进入热交换器,加热升温后进入一氧化碳变换炉,用水蒸汽使气体中的一氧化碳变为氢。变换后的气体,返回热交换器进行降温,并经热水塔的进一步降温后,进入变换器脱硫塔,以除去变换时产生的硫化氢。然后,气体进入二氧化碳吸收塔,用水洗法除去大部分二氧化碳。脱碳后的原料进入压缩机Ⅳ、Ⅴ段,升压到压缩机~后,依次进入铜洗塔和碱洗塔,使气体中残余的一氧化碳和二氧化碳含量进一步降至20(ppm)以下,以满足合成氨的要求。 净化后的原料气进入压缩机的最后一段,升压到~MPa进入滤油器,在此与循环压缩机来的循环气混合,经除油后,进入冷凝塔和氨冷器的管内,再进入冷凝塔的下部,分离出液氨。分离出液氨后的气体进入冷凝塔上部的管间,与管内的气体换热升温后进入氨合成塔。在高温高压并有催化剂存在的条件下,将氮氢气合成氨。出合成塔的气体中,约含氨10~20%,经水冷器与氨冷器将氨液化并分离后,其气体进入循环压缩机循环使用。分离出的液氨进入液氨贮槽。 原料气的制备:制备氢氮比为3:1的半水煤气 即造气。将无烟煤(或焦炭)由炉顶加入固定床层煤气发生炉中,并交替向炉内通入空气和水蒸汽,燃料气化后生成氢氮比为3:1的半水煤气。整个生产过程由煤气发生炉、燃烧室、废热锅炉、气柜等设备组成。 固定床半水煤气制造过程由吹风、上吹制气、下吹制气、二次上吹、空气吹净等5个阶段构成,为了调节氢氮比,在吹风末端要将部分吹风气吹入煤气,这个过程通常称为吹风回收。 吹风阶段:空气从煤气炉的底部吹入,使燃料燃烧,热量贮存于燃料中,为制气阶段碳与水蒸汽的反应提供热量。吹风气经过燃烧室和废热锅炉后放空。上吹制气阶段:从煤气炉的底部通入混有适量空气的水蒸汽,和碳反应生成的半水煤气经过炉的顶部引出。向水蒸汽中加入的空气称为加氮空气。 下吹制气阶段:将水蒸汽和加氮空气由炉顶送入,生成的半水煤气由炉底引出。二次上吹制气阶段:水蒸汽和加氮空气自下而上通过燃料层,将炉底残留的半水煤气排净,为下一步送入空气创造安全条件。 空气吹净阶段:从炉底部吹入空气,所得吹风气为半水煤气中氮的主要来源,并将残留的半水煤气加以回收。 以上五个阶段完成了制造半水煤气的主过程,然后重新转入吹风阶段,进入下一个循环。原料气的净化:除去原料气中的硫化氢、二氧化碳等杂质,将一氧化碳转化为氢气本阶段由原料气脱硫、一氧化碳变换、水洗(脱除二氧化碳)、铜洗(脱除一氧化碳)、碱洗(脱除残余二氧化碳)等几个工段构成,主要设备有除尘器、压缩机、脱硫塔、饱和塔、热水塔、一氧化碳变换炉、二氧化碳吸收塔、铜洗塔、碱洗塔等。 脱硫:原料气中硫化物的存在加剧了管道及设备的腐蚀,而且能引起催化剂中毒,必须予以除去。脱硫方法可分为干法脱硫和湿法脱硫两大类。干法脱硫是用固体硫化剂,当气体通过脱硫剂时硫化物被固体脱硫剂吸附,脱除原料气中的少量硫化氢和有机硫化物。一般先进行湿法脱硫,再采用干法脱硫除去有机物和残余硫化氢。湿法脱硫所用的硫化剂为溶液,当含硫气体通过脱硫剂时,硫化物被液体剂吸收,除去气体中的绝大部分硫化氢。

四川理工学院 毕业设计 题目年产五万吨合成氨变换工段工艺初步设计 系别化学工程与工艺 专业无机化工 011 指导教师 教研室主任 学生姓名 接受任务日期 20XX年2月28日 完成任务日期 20XX年6月1日

四川理工学院 毕业论文任务书 材料与化学工程系无机化工专业2001-1 班题目年产五万吨合成氨变换工段工艺初步设计 起迄日期20XX年 2 月25 日起至20XX 年 6 月1日止 指导老师 教研室主任(签名) 系主任(签名) 学生姓名 批准日期20XX 年 2 月25 日 接受任务日期20XX 年 2 月25 日 完成任务日期20XX 年 6 月 1 日

一、设计(论文)的要求: 1、说明书包括前言,合成氨变换工段工序原理,工艺条件及工艺流 程确定,以及主要设备的选择说明,对本设计的评述。 2、计算部分包括物料衡算,热量衡算,有效能利用率计算,主要设备 计算。 3、图纸带控制点的工艺流程图。 二、设计(论文)的原始数据: 天然气成分:以鸿化厂的实际工作数据为依据来进行。 年工作日330天,其余数据自定。 三、参考资料及说明: 《化工工艺设计手册》(上、下册)、《氮肥工艺设计手册》理化数据、《化肥企业产品能平衡》、《小合成氨厂工艺技术与设计手册》、《合成氨工学》、《化工制图》、《化工原理》、《化学工程》、《化工设计概论》以及关于氮肥的其他相关杂志。

目录 1.前言 (4) 2.工艺原理 (4) 3.工艺条件 (5) 4.工艺流程的确定 (6) 5.主要设备的选择说明 (6) 6.对本设计的综述 (6) 第一章变换工段物料及热量衡算 (8) 第一节中变物料及热量衡算 (8) 1.确定转化气组成 (8) 2.水汽比的确定 (8) 3.中变炉一段催化床层的物料衡算 (9) 4.中变炉一段催化床层的热量衡算 (11) 5.中变炉催化剂平衡曲线 (13) 6. 最佳温度曲线的计算 (14) 7.操作线计算 (15) 8.中间冷淋过程的物料和热量计算 (16) 9.中变炉二段催化床层的物料衡算 (17) 10.中变炉二段催化床层的热量衡算 (18) 第二节低变炉的物料与热量计算 (19) 第三节废热锅炉的热量和物料计算 (24) 第四节主换热器的物料与热量的计算 (26) 第五节调温水加热器的物料与热量计算 (28) 第二章设备的计算 (29) 1. 低温变换炉计算 (29) 2. 中变废热锅炉 (31) 及致谢 (35)

目录 摘要 (3) ABSTRACT (4) 第一章总论 (5) 1.1 概述 (5) 1.2 氨的性质 (5) 1.2.1 氨的物理性质 (5) 1.2.2氨的化学性质 (6) 1.3 原料气来源 (6) 1.4 文献综述 (6) 1.4.1 合成氨工业的发展 (7) 1.4.2我国合成氨工业的现状 (7) 1.4.3合成氨工业的发展趋势 (7) 1.5 设计任务的项目来源 (8) 第二章流程方案的确定 (9) 2.1生产原理 (9) 2.2各生产方法及特点 (9) 2.3工艺条件的选择 (10) 2.4合成塔进口气的组成 (11) 第三章工艺流程简述 (13) 3.1 合成工段工艺流程简述 (13) 3.2 工艺流程方框图 (14) 第四章工艺计算 (15) 4.1 物料衡算 (15) 4.1.1设计要求 (15) 4.1.2计算物料点流程图 (16) 4.1.3合成塔入口气组分 (16) 4.1.4合成塔出口气组分 (17) 4.1.5合成率 (18)

4.1.6氨分离器气液平衡计算 (18) 4.1.7冷交换器气液平衡计算 (20) 4.1.8液氨贮槽气液平衡计算 (21) 4.1.9合成系统物料计算 (24) 4.1.10合成塔物料计算 (25) 4.1.11水冷器物料计算 (26) 4.1.12氨分离器物料计算 (27) 4.1.13冷交换器物料计算 (27) 4.1.15氨冷器物料计算 (30) 4.1.17液氨贮槽物料计算 (30) 4.2 热量衡算 (30) 4.2.1冷交换器热量计算 (30) 4.2.2 氨冷凝器热量衡算 (33) 4.2.3循环机热量计算 (33) 4.2.4合成塔热量衡算 (35) 4.2.5废热锅炉热量计算 (37) 4.2.6热交换器热量计算 (38) 4.2.7水冷器热量衡算 (39) 第五章设备选型及设计计算 (40) 5.1 合成塔催化剂层设计 (40) 5.2 废热锅炉设备工艺计算 (42) 5.2.1计算条件 (42) 5.2.2管内给热系数的计算 (42) 5.2.3管外给热系数 (46) 5.2.4传热总系数K (46) 5.2.5传热温差 (47) 5.2.6传热面积 (47) 参考文献 (50) 致谢 (51)

年产五十万吨合成氨的原料气制备工艺筛选 合成氨生产工艺流程简介 合成氨因采用的工艺不同其生产流程也有一定的差别,但基本的生产过程都大同小异,基本上由原料气的生产、原料气的净化、合成气的压缩以及氨合成四个部分组成。 ●原料气的合成 固体燃料生产原料气:焦炭、煤 液体燃料生产原料气:石脑油、重油 气体燃料生产原料气:天然气 ●原料气的净化 CO变换 ●合成气的压缩 ●氨的合成 工业上因所用原料制备与净化方法不同,而组成不同的工艺流程,各种原料制氨的典型流程如下: 1)以焦炭(无烟煤)为原料的流程 50年代以前,世界上大多数合成氨厂采用哈伯-博施法流程。以焦炭为原料的吨氨能耗为88GJ,比理论能耗高4倍多。 我国在哈伯-博施流程基础上于50年代末60年代初开发了碳化工艺和三催化剂净化流程: ◆碳化工艺流程将加压水洗改用氨水脱除CO2得到的碳酸氢铵经结晶,分离后作 为产品。所以,流程的特点是气体净化与氨加工结合起来。 ◆三催化剂净化流程采用脱硫、低温变换及甲烷化三种催化剂来净化气体,以替代 传统的铜氨液洗涤工艺。 2)以天然气为原料的流程 天然气先要经过钴钼加氢催化剂将有机硫化物转化成无机硫,再用脱硫剂将硫含量脱除到以下,这样不仅保护了转化催化剂的正常使用,也为易受硫毒害的低温变换催化剂应用提供了条件。 3)以重油为原料的流程 以重油作为制氨原料时,采用部分氧化法造气。从气化炉出来的原料气先清除炭黑,经CO耐硫变换,低温甲醇洗和氮洗,再压缩和合成而得氨。 二、合成氨原料气的制备方法简述 天然气、油田气、炼厂气、焦炉气、石脑油、重油、焦炭和煤,都是生产合成氨的原料。除焦炭成分用C表示外,其他原料均可用C n H m来表示。它们呢在高温下与蒸汽作用生成以H2和CO为主要组分的粗原料气, 这些反应都应在高温条件下发生,而且为强吸热反应,工业生产中必须供给热量才能使其进行。 按原料不同分为如下几种制备方法: ●以煤为原料的合成氨工艺 各种工艺流程的区别主要在煤气化过程。 典型的大型煤气化工艺主要包括固定床碎煤加压气化工艺、德士古水煤浆加压气化工艺以及壳牌干煤粉加压气化工艺。 ①固定床碎煤气化

附件1:合成氨能源消耗统计办法(讲稿) 中国氮肥工业协会 一、合成氨能源消耗统计原则 1、合成氨能耗统计的指标体系: ①单位合成氨耗天然气(立方米/吨); ②单位合成氨耗电(千瓦时/吨); ③单位合成氨耗标准原料煤(千克标准煤/吨)(按7000千卡/千克折标准煤); ④单位合成氨耗标准燃料煤(千克标准煤/吨)(按7000千卡/千克折标准煤); ⑤单位合成氨综合能耗(千克标准煤/吨)(按7000千卡/千克折标准煤); 2、合成氨能源消耗量是指生产合成氨产品事实消耗的或称为生产所必须的能源量,既不要漏计也不能重复统计。因此统计能源消耗时,不仅包括生产系统的消耗,也应包括辅助和附属生产系统的消耗。 3、单项能源消耗量是指生产合成氨事实上购入和消耗的能源量,如: ①与块煤同时购入的沫煤,尽管没有入炉,但它是购入原料煤的组成部份,应统计在原料煤消耗中。但未能使用的沫煤输出时可在综合能耗中扣除。 ②合成氨生产过程中输出的能源(如返焦、返炭、沫煤、可燃气体等),因已不同于投入系统时的状态,不应从投入的单项能源消耗量中扣除,而应计入综合能耗的输出能源项中。 4、掺烧的返焦、返炭、块煤中筛分的沫煤不再重复计入原料或燃料消耗。 5、合成氨生产中必须的安全、环保措施所消耗的能源, 应计入各单项消耗。如:硫磺回收、油回收、污水处理等。 6、多用户共享原料气、公用工程(蒸汽、耗能工质等)以及联醇、联碱、联电企业应合理分摊各项能源的消耗。 7、合成氨系统向界外输出的供其它产品或装置使用的能源,应计入输出能源在综合能耗中扣除。对于合成氨系统中的废气、废液、废渣等未回收使用的, 无计量的并没有实测热值的以及不作为能源再次利用的(如用于修路、盖房等),均不得计入输出能源。 二、合成氨能耗指标计算办法 1单位合成氨耗天然气 1.1计算公式:

工艺流程说明: 将无烟煤(或焦炭)由炉顶加入固定床层煤气发生炉中,并交替向炉内通入空气和水蒸汽,燃料气化所生成的半水煤气经燃烧室、废热锅炉回收热量后送入气柜。 半水煤气由气柜进入电除尘器,除去固体颗粒后依次进入压缩机的Ⅰ、Ⅱ、Ⅲ段,加压到1.9~2.0Mpa,送入脱硫塔,用A.D.A.溶液或其他脱硫溶液洗涤,以除去硫化氢,随后,气体经饱和塔进入热交换器,加热升温后进入一氧化碳变换炉,用水蒸汽使气体中的一氧化碳变为氢。变换后的气体,返回热交换器进行降温,并经热水塔的进一步降温后,进入变换器脱硫塔,以除去变换时产生的硫化氢。然后,气体进入二氧化碳吸收塔,用水洗法除去大部分二氧化碳。脱碳后的原料进入压缩机Ⅳ、Ⅴ段,升压到压缩机12.09~13.0Mpa后,依次进入铜洗塔和碱洗塔,使气体中残余的一氧化碳和二氧化碳含量进一步降至20(ppm)以下,以满足合成氨的要求。 净化后的原料气进入压缩机的最后一段,升压到30.0~32.0 MPa进入滤油器,在此与循环压缩机来的循环气混合,经除油后,进入冷凝塔和氨冷器的管内,再进入冷凝塔的下部,分离出液氨。分离出液氨后的气体进入冷凝塔上部的管间,与管内的气体换热升温后进入氨合成塔。在高温高压并有催化剂存在的条件下,将氮氢气合成氨。出合成塔的气体中,约含氨10~20%,经水冷器与氨冷器将氨液化并分离后,其气体进入循环压缩机循环使用。分离出的液氨进入液氨贮槽。 原料气的制备:制备氢氮比为3:1的半水煤气 即造气。将无烟煤(或焦炭)由炉顶加入固定床层煤气发生炉中,并交替向炉内通入空气和水蒸汽,燃料气化后生成氢氮比为3:1的半水煤气。整个生产过程由煤气发生炉、燃烧室、废热锅炉、气柜等设备组成。 固定床半水煤气制造过程由吹风、上吹制气、下吹制气、二次上吹、空气吹净等5个阶段构成,为了调节氢氮比,在吹风末端要将部分吹风气吹入煤气,这个过程通常称为吹风回收。 吹风阶段:空气从煤气炉的底部吹入,使燃料燃烧,热量贮存于燃料中,为制气阶段碳与水蒸汽的反应提供热量。吹风气经过燃烧室和废热锅炉后放空。 上吹制气阶段:从煤气炉的底部通入混有适量空气的水蒸汽,和碳反应生成的半水煤气经过炉的顶部引出。向水蒸汽中加入的空气称为加氮空气。 下吹制气阶段:将水蒸汽和加氮空气由炉顶送入,生成的半水煤气由炉底引出。 二次上吹制气阶段:水蒸汽和加氮空气自下而上通过燃料层,将炉底残留的半水煤气排净,为下一步送入空气创造安全条件。 空气吹净阶段:从炉底部吹入空气,所得吹风气为半水煤气中氮的主要来源,并将残留的半水煤气加以回收。 以上五个阶段完成了制造半水煤气的主过程,然后重新转入吹风阶段,进入下一个循环。原料气的净化:除去原料气中的硫化氢、二氧化碳等杂质,将一氧化碳转化为氢气本阶段由原料气脱硫、一氧化碳变换、水洗(脱除二氧化碳)、铜洗(脱除一氧化碳)、碱洗(脱除残余二氧化碳)等几个工段构成,主要设备有除尘器、压缩机、脱硫塔、饱和塔、热水塔、一氧化碳变换炉、二氧化碳吸收塔、铜洗塔、碱洗塔等。 脱硫:原料气中硫化物的存在加剧了管道及设备的腐蚀,而且能引起催化剂中毒,必须予以除去。脱硫方法可分为干法脱硫和湿法脱硫两大类。干法脱硫是用固体硫化剂,当气体通过脱硫剂时硫化物被固体脱硫剂吸附,脱除原料气中的少量硫化氢和有机硫化物。一般先进行湿法脱硫,再采用干法脱硫除去有机物和残余硫化氢。湿法脱硫所用的硫化剂为溶液,当含硫气体通过脱硫剂时,硫化物被液体剂吸收,除去气体中的绝大部分硫化氢。 CO变换:一氧化碳对氨催化剂有毒害,因此在原料气进入合成氨工序之前必须将一氧

合成氨工艺控制方案总结 一合成氨工艺简介 中小型氮肥厂是以煤为主要原料,采用固定层间歇气化法制造合成氨原料气。从原料气的制备、净化到氨的合成,经过造气、脱硫、变换、碳化、压缩、精炼、合成等工段。工艺流程简图如下所示: 该装置主要的控制回路有:(1)洗涤塔液位; (2)洗涤气流量; (3)合成塔触媒温度; (4)中置锅炉液位; (5)中置锅炉压力; (6)冷凝塔液位; (7)分离器液位; (8)蒸发器液位。 其中触媒温度控制可采用全系数法自适应控制,其他回路采用PID控制。 二主要控制方案 (一)造气工段控制 工艺简介: 固定床间歇气化法生产水煤气过程是以无烟煤为原料,周期循环操作,在每一循环时间里具体分为五个阶段;(1)吹风阶段约37s;(2)上吹阶段约39s;(3)下吹阶段约56s;(4)二上吹阶段约12s;(5)吹净阶段约6s. l、吹风阶段 此阶段是为了提高炉温为制气作准备的。这一阶段时间的长短决定炉温的高低, 时间过长,炉温过高;时间过短,炉温偏低并且都影响发气量,炉温主要由这一阶段控制。般工艺要求此阶段的操作时间约为整个循环周期的18%左右。 2、上吹加氮制气阶段 在此阶段是将水蒸汽和空气同时加入。空气的加入增加了气体中的氮气含量,是调节H2/N2的主要手段。但是为了保证造气炉的安全该段时间最多不超过整个循环周期的26%。 3、上吹制气阶段 该阶段与上吹加氯制气总时间为整个循环的32%,随着上吹制气的进行下部炉温逐渐下降,为了保证炉况和提高发气量,在此阶段蒸汽的流量最好能得以控制。 4、下吹制气阶段 为了充分地利用炉顶部高温、提高发气量,下吹制气也是很重要的一个阶段。这段时间

毕业设计 题目年产五万吨合成氨变换工段工艺初步设计 系别化学工程与工艺 专业 指导教师 教研室主任 学生姓名 接受任务日期 完成任务日期

四川理工学院 毕业论文任务书 指导老师 教研室主任(签名) 系主任(签名) 学生姓名 批准日期2005 年 2 月25 日接受任务日期2005 年 2 月25 日完成任务日期2005 年 6 月 1 日

一、设计(论文)的要求: 1、说明书包括前言,合成氨变换工段工序原理,工艺条件及工艺流 程确定,以及主要设备的选择说明,对本设计的评述。 2、计算部分包括物料衡算,热量衡算,有效能利用率计算,主要设备 计算。 3、图纸带控制点的工艺流程图。 二、设计(论文)的原始数据: 天然气成分:以鸿化厂的实际工作数据为依据来进行。 年工作日330天,其余数据自定。 三、参考资料及说明: 《化工工艺设计手册》(上、下册)、《氮肥工艺设计手册》理化数据、《化肥企业产品能平衡》、《小合成氨厂工艺技术与设计手册》、《合成氨工学》、《化工制图》、《化工原理》、《化学工程》、《化工设计概论》以及关于氮肥的其他相关杂志。

目录 1.前言 (4) 2.工艺原理 (4) 3.工艺条件 (5) 4.工艺流程的确定 (6) 5.主要设备的选择说明 (6) 6.对本设计的综述 (6) 第一章变换工段物料及热量衡算 (8) 第一节中变物料及热量衡算 (8) 1.确定转化气组成 (8) 2.水汽比的确定 (8) 3.中变炉一段催化床层的物料衡算 (9) 4.中变炉一段催化床层的热量衡算 (11) 5.中变炉催化剂平衡曲线 (13) 6. 最佳温度曲线的计算 (14) 7.操作线计算 (15) 8.中间冷淋过程的物料和热量计算 (16) 9.中变炉二段催化床层的物料衡算 (17) 10.中变炉二段催化床层的热量衡算 (18) 第二节低变炉的物料与热量计算 (19) 第三节废热锅炉的热量和物料计算 (24) 第四节主换热器的物料与热量的计算 (26) 第五节调温水加热器的物料与热量计算 (28) 第二章设备的计算 (29) 1. 低温变换炉计算 (29) 2. 中变废热锅炉 (31) 参考文献及致谢 (35)

1、合成氨生产工艺介绍 1)造气工段 造气实质上是碳与氧气和蒸汽的反应,主要过程为吹风和制气。具体分为吹风、上吹、下吹、二次上吹和空气吹净五个阶段。原料煤间歇送入固定层煤气发生炉内,先鼓入空气,提高炉温,然后加入水蒸气与加氮空气进行制气。所制的半水煤气进入洗涤塔进行除尘降温,最后送入半水煤气气柜。 造气工艺流程示意图 2)脱硫工段 煤中的硫在造气过程中大多以H2S的形式进入气相,它不仅会腐蚀工艺管道和设备,而且会使变换催化剂和合成催化剂中毒,因此脱硫工段的主要目的就是利用DDS脱硫剂脱出气体中的硫。气柜中的半水煤气经过静电除焦、罗茨风机增压冷却降温后进入半水煤气脱硫塔,脱除硫化氢后经过二次除焦、清洗降温送往压缩机一段入口。脱硫液再生后循环使用。

脱硫工艺流程图 3)变换工段 变换工段的主要任务是将半水煤气中的CO在催化剂的作用下与水蒸气发生放热反应,生成CO2和H2。河南中科化工有限责任公司采用的是中变串低变工艺流程。经过两段压缩后的半水煤气进入饱和塔升温增湿,并补充蒸汽后,经水分离器、预腐蚀器、热交换器升温后进入中变炉回收热量并降温后,进入低变炉,反应后的工艺气体经回收热量和冷却降温后作为变换气送往压缩机三段入口。

变换工艺流程图 4)变换气脱硫与脱碳 经变换后,气体中的有机硫转化为H2S,需要进行二次脱硫,使气体中的硫含量在25mg/m3。脱碳的主要任务是将变换气中的CO2脱除,对气体进行净化,河南中科化工有限责任公司采用变压吸附脱碳工艺。来自变换工段压力约为1.3MPa左右的变换气,进入水分离器,分离出来的水排到地沟。变换气进入吸附塔进行吸附,吸附后送往精脱硫工段。 被吸附剂吸附的杂质和少量氢氮气在减压和抽真空的状态下,将从吸附塔下端释放出来,这部分气体称为解析气,解析气分两步减压脱附,其中压力较高的部分在顺放阶段经管道进入气柜回收,低于常 压的解吸气经阻火器排入大气。

《化工工艺设计任务书》

变换工艺设计说明书 设计题目小合成氨厂低温变换工段工艺设计 课题来源小合成氨厂低温变换工段工艺设计变换工段化学工艺设计标准变换工段在合成氨生产起的作用既是气体净化工序,又是原料气的再制造工序,经过变换工段后的气体中的CO含量大幅度下降,符合进入甲烷化或者铜洗工段气质要求。 要求:1.绘制带控制点的工艺流程图 2.系统物料、能量衡算 3.系统主要设备能力及触媒装填量核算 4?该工段设备多,工艺计算复杂,分变换炉能力及触媒装填量核算、系统热量核算和系统水循环设备及能力核算。 变换工艺流程 低压机四段来的半水煤气压力 2.0 MPa,温度40C的半脱气经热水洗涤塔除去气体中的油 污、杂质,进入饱和塔下部与上部喷淋下来的166?175 C的热水逆流接触,进行传质传热, 使气体中的水汽含量接近饱和,从塔顶出来到蒸汽喷射器,补入外管来的高压蒸汽,进一步 提高气体的温度和水气比,使出0/干气=0.6?0.7。达到变换所需的液气比值。接着气体进 入半水煤气换热器I,半水煤气换热器n管内加热,温度升至300 C,经过加压电炉进入中 变炉内。中变炉触媒分三段,每段各装一层触媒,上段出口变换气CO含量13?15%,温度 437C,通过甲烷化加热器壳程换热和增湿器降温,增湿温度降至370C进入中变二段,二 段出口CO变换率8?9%,温度403 C进入增温器,三段出口变换气中,CO 3?3.5%,温度386C,经过半水煤气换热器n和半水煤气换热器I的管间,加热进中变的半水煤气,温度降至285C 然后进入一水加热器被管内的循环热水降温至185C,进入低变炉进行低温变换。 低变炉触媒分上、下两段,每段各层一层耐硫变换催化剂,上段出口变换气温度222C,含CO 0.5?0.6%,进入段间冷却器管间,温度降至190C,进入低变炉下段反应,出口变换气 温度232 C,含CO 0.2?0.3%,进入二水加热器降温后,温度170 C进入热水塔与饱和塔底 出来的热水逆流接触,进行传质传热,进一步降温并回收热量,147C的变换气接着又进入 脱盐水预热器管内与来自脱盐水站的脱盐水换热后进入变换气水冷器管间,出来后温度降至 40 C,在变换气水分离器内,分离冷凝水后去变脱工段。 变换工段化学工艺设计原则 1.入工序气体流量:6000kmol/h (干基)压力: 2.47Mpa温度:40 C 2.入口气体组分:CO%=2.01% CO2%=10.95% 出%=41.49% 2%=1 3.93% CH4%=0.21% H2O%=31.23% Ar=0.18 %(体积比) 3.出口气体组分:CO% < 0.34% (体积比) 目录

目录 中文摘要 (1) 英文摘要 (2) 1 引言 (3) 1.1 氨的基本用途 (3) 1.2 合成氨技术的发展趋势 (4) 1.3 合成氨常见工艺方法 (4) 1.3.1 高压法 (5) < 1.3.2 中压法 (5) 1.3.3 低压法 (5) 1.4 设计条件 (5) 1.5 物料流程示意图 (6) 2 物料衡算 (8) 2.1 合成塔入口气组成 (8) 2.2 合成塔出口气组成 (8) 2.3 合成率计算 (9) 《 2.4 氨分离器出口气液组成计算 (10) 2.5 冷交换器分离出的液体组成 (13) 2.6 液氨贮槽驰放气和液相组成的计算 (13) 2.7 液氨贮槽物料衡算 (15) 2.8 合成循环回路总物料衡算 (17) 3 能量衡算 (28) 3.1 合成塔能量衡算 (28) 3.2废热锅炉能量衡算 (30) ~ 3.3 热交换器能量衡算 (31) 3.4 软水预热器能量衡算 (32) 3.5 水冷却器和氨分离器能量衡算 (33) 3.6 循环压缩机能量衡算 (35) 3.7 冷交换器与氨冷器能量衡算 (36) 3.8 合成全系统能量平衡汇总 (38) 4 设备选型及管道计算 (40) 4.1 管道计算 (40) , 4.2 设备选型 (42) 结论 (43) 致谢 (44) 参考文献 (45)

年产五万吨合成氨合成工段工艺设计 摘要:本次课程设计任务为年产五万吨合成氨工厂合成工段的工艺设计,氨合成工艺流程一般包括分离和再循环、氨的合成、惰性气体排放等基本步骤,上述基本步骤组合成为氨合成循环反应的工艺流程。其中氨合成工段是合成氨工艺的中心环节。新鲜原料气的摩尔分数组成如下:H273.25%, N225.59%,CH41.65%,Ar0.51%合成操作压力为31MPa,合成塔入口气的组成为NH3(3.0%>,CH4+Ar(15.5%>,要求合成塔出口气中氨的摩尔分数达到 17%。通过查阅相关文献和资料,设计了年产五万吨合成氨厂合成工段的 工艺流程,并借助CAD技术绘制了该工艺的管道及仪表流程图和设备布置图。最后对该工艺流程进行了物料衡算、能量衡算,并根据设计任务及操作温度、压力按相关标准对工艺管道的尺寸和材质进行了选择。 关键词:物料衡算,氨合成,能量衡算 , The Design of 50kt/a Synthetic Ammonia Process Abstract:There are many types of Ammonia synthesis technology and process,Generally,they includes ammonia synthesis, separation and recycling, inert gases Emissions and other basic steps, Combining the above basic stepsturnning into the ammonia synthesis reaction and recycling process , in which ammonia synthesis section is the central part of a synthetic ammonia process. The task of curriculum design is theammonia synthesis section of an annual fifty thousand tons synthetic ammonia plant . The composition of fresh feed gas is: H2(73.77%>,N2(24.56%>,CH4(1.27%>,Ar(0.4%>, the temperature is 35℃, the operating pressure is 31MPa, the inlet gas composition of the Reactor is : NH3(3.0%>,CH4+Ar(15.7%>,it Requires the mole fraction of ammonia reacheds to 16.8% of outlet gas of synthesis reactor. By consulting the relevant literature and information,we designed the ammonia synthesis section of an annual fifty thousand tons synthetic ammonia

合成氨工艺流程 氨是重要的无机化工产品之一,在国民经济中占有重要地位。除液氨可直接作为肥料外,农业上使用的氮肥,例如尿素、硝酸铵、磷酸铵、氯化铵以及各种含氮复合肥,都是以氨为原料的。合成氨是大宗化工产品之一,世界每年合成氨产量已达到1亿吨以上,其中约有80%的氨用来生产化学肥料,20%作为其它化工产品的原料。 德国化学家哈伯1909年提出了工业氨合成方法,即“循环法”,这是目前工业普遍采用的直接合成法。反应过程中为解决氢气和氮气合成转化率低的问题,将氨产品从合成反应后的气体中分离出来,未反应气和新鲜氢氮气混合重新参与合成反应。合成氨反应式如下: N2+3H2≒2NH3 合成氨的主要原料可分为固体原料、液体原料和气体原料。经过近百年的发展,合成氨技术趋于成熟,形成了一大批各有特色的工艺流程,但都是由三个基本部分组成,即原料气制备过程、净化过程以及氨合成过程。 1.合成氨的工艺流程 (1)原料气制备将煤和天然气等原料制成含氢和氮的粗原料气。对于固体原料煤和焦炭,通常采用气化的方法制取合成气;渣油可采用非催化部分氧化的方法获得合成气;对气态烃类和石脑油,工业中利用二段蒸汽转化法制取合成气。(2)净化对粗原料气进行净化处理,除去氢气和氮气以外的杂质,主要包括变换过程、脱硫脱碳过程以及气体精制过程。 ① 一氧化碳变换过程 在合成氨生产中,各种方法制取的原料气都含有CO,其体积分数一般为12%~40%。合成氨需要的两种组分是H2和N2,因此需要除去合成气中的CO。变换反应如下:CO+H2OH→2+CO2 =-41.2kJ/mol 0298HΔ 由于CO变换过程是强放热过程,必须分段进行以利于回收反应热,并控制变换段出口残余CO含量。第一步是高温变换,使大部分CO转变为CO2和H2;第二步是低温变换,将CO含量降至0.3%左右。因此,CO变换反应既是原料气制造的继续,又是净化的过程,为后续脱碳过程创造条件。 ② 脱硫脱碳过程 各种原料制取的粗原料气,都含有一些硫和碳的氧化物,为了防止合成氨生产过程催化剂的中毒,必须在氨合成工序前加以脱除,以天然气为原料的蒸汽转化法,第一道工序是脱硫,用以保护转化催化剂,以重油和煤为原料的部分氧化法,根据一氧化碳变换是否采用耐硫的催化剂而确定脱硫的位置。工业脱硫方法种类很多,通常是采用物理或化学吸收的方法,常用的有低温甲醇洗法(Rectisol)、聚乙二醇二甲醚法(Selexol)等。 粗原料气经CO变换以后,变换气中除H2外,还有CO2、CO和CH4等组分,其中以CO2含量最多。CO2既是氨合成催化剂的毒物,又是制造尿素、碳酸氢铵等氮肥的重要原料。因此变换气中CO2的脱除必须兼顾这两方面的要求。 一般采用溶液吸收法脱除CO2。根据吸收剂性能的不同,可分为两大类。一类是物理吸收法,如低温甲醇洗法(Rectisol),聚乙二醇二甲醚法(Selexol),碳酸丙烯酯法。一类是化学吸收法,如热钾碱法,低热耗本菲尔法,活化MDEA法,MEA法等。 4

工商职业技术学院 毕业论文 题目:合成氨变换工段设计 作者:焦鹏丽学号:2101100125系别:化工工程系 专业:应用化工技术 指导教师:晋萍专业技术职务讲师 2012 年1月1

工商职业技术学院 毕业设计说明书 题目:合成氨变换工段设计 作者:焦鹏丽学号:2101100125 系别:化工工程系 专业:应用化工技术 指导教师:晋萍专业技术职务讲师 2012 年1月1

摘要:本文是关于煤炭为原料一氧化碳变换工段初步设计。在合成氨的生产中,一氧化碳变换反应是非常重要的反应。用煤炭制造的原料气中,含有一部分一氧化碳,这些一氧化碳不能直接做为合成氨的原料,而且对合成氨的催化剂有毒害作用,必须在催化剂的催化作用下通过变换反应加以除去。一氧化碳变换反应既是原料气的净化过程,又是原料气的制造过程。本设计主要包括工艺路线的确定、中温变换炉的物料衡算和热量衡算、触媒用量的计算、中温变换炉工艺计算和设备选型、换热器的物料衡算和热量衡算以及设备选型等。 关键词:煤炭;一氧化碳变换;中温变换炉;流程图 结论中提到完成了设计宗指,但你的设计宗指到底是什么?没有表达出来。结论中也没有对你的设计做一个总结,你到底做这个设计的做用是什么?解决了什么问题?目录中二级目录应比一级目录再缩进两格,下级目录同理。

目录 第一章绪论 0 1.1 氨的性质和用途 0 1.1.1 氨的性质 0 1.1.2 氨的用途 0 1.2 我国合成氨生产现状 (1) 1.3 一氧化碳变换在合成氨中的意义 (1) 第二章变换流程及工艺条件 (2) 2.1 变换工艺原理 (2) 2.1.1变换反应的热力学分析 (2) 2.1.2 变换反应的动力学分析 (2) 2.2变换工艺的选择 (3) 2.3 工艺条件 (4) 2.3.1 温度 (4) 2.3.2 压力 (5) 2.3.3 水汽比 (5) 第三章工艺计算 (6) 3.1 基本工艺数据的确定 (6) 3.1.1水气比的确定 (6) 3.2中变炉一段催化床层的物料衡算 (7) 3.2.1 中变炉一段催化床层的物料衡算 (7) 3.2.2中变炉一段催化床层的热量衡算 (8) 3.2.3 中变一段催化剂操作线的计算 (11) 3.3中间冷凝过程的物料和热量计算 (12) 3.4中变炉二段催化床层的物料与热量衡算 (13) 3.4.1中变炉二段催化床层的物料衡算: (13) 3.4.2中变炉二段催化床层的热量衡算 (15) 3.4.3中变二段催化剂操作线计算 (16) 3.5 主换热器的物料与热量的衡算 (18)

(前面应该编写个目录) 年产8万吨合成氨合成工段设计 设计说明书 1 总论 氨是最为重要的基础化工产品之一,其产量居各种化工产品的首位; 同时也是能源消耗的大户,世界上大约有10 %的能源用于生产合成氨。氨主要用于农业,合成氨是氮肥工业的基础,氨本身是重要的氮素肥料,其他氮素肥料也大多是先合成氨、再加工成尿素或各种铵盐肥料,这部分约占70 %的比例,称之为“化肥氨”;同时氨也是重要的无机化学和有机化学工业基础原料,用于生产铵、胺、染料、炸药、制药、合成纤维、合成树脂的原料,这部分约占30 %的比例,称之为“工业氨”。 世界合成氨技术的发展经历了传统型蒸汽转化制氨工艺、低能耗制氨工艺、装置单系列产量最大化三个阶段。根据合成氨技术发展的情况分析, 未来合成氨的基本生产原理将不会出现原则性的改变, 其技术发展将会继续紧密围绕“降低生产成本、提高运行周期, 改善经济性”的基本目标, 进一步集中在“大型化、低能耗、结构调整、清洁生产、长周期运行”等方面进行技术的研究开发[1]。 (1) 大型化、集成化、自动化, 形成经济规模的生产中心、低能耗与环境更友好将是未来合成氨装置的主流发展方向。以Uhde公司的“双压法氨合成工艺”和Kellogg 公司的“基于钌基催化剂KAAP 工艺”,将会在氨合成工艺的大型化方面发挥重要的作用。氨合成工艺单元主要以增加氨合成转化率(提高氨净值) ,降低合成压力、减小合成回路压降、合理利用能量为主,开发气体分布更加均匀、阻力更小、结构更加合理的合成塔及其内件; 开发低压、高活性合成催化剂, 实

现“等压合成”。 (2) 以“油改气”和“油改煤”为核心的原料结构调整和以“多联产和再加工”为核心的产品结构调整,是合成氨装置“改善经济性、增强竞争力”的有效途径。 实施与环境友好的清洁生产是未来合成氨装置的必然和惟一的选择。生产过程中不生成或很少生成副产物、废物,实现或接近“零排放”的清洁生产技术将日趋成熟和不断完善。 提高生产运转的可靠性,延长运行周期是未来合成氨装置“改善经济性、增强竞争力”的必要保证。有利于“提高装置生产运转率、延长运行周期”的技术,包括工艺优化技术、先进控制技术等将越来越受到重视。 1.1设计任务的依据 设计任务书是项目设计的目的和依据: 产量:80 kt/a 液氨 放空气(惰性气Ar +CH4):17% 原料:新鲜补充气N2 24%,H2 74.5 %,Ar 0.3%,CH4 1.2% 合成塔进出口氨浓度:2.5%,13.2% 放空气:(惰性气Ar +CH4 )~17% 合成塔操作压力 32 MPa(绝压) 精练气温度 40℃ 水冷器出口气体温度 35 ℃ 循环机进出口压差 1.47MPa 年工作日 310 d