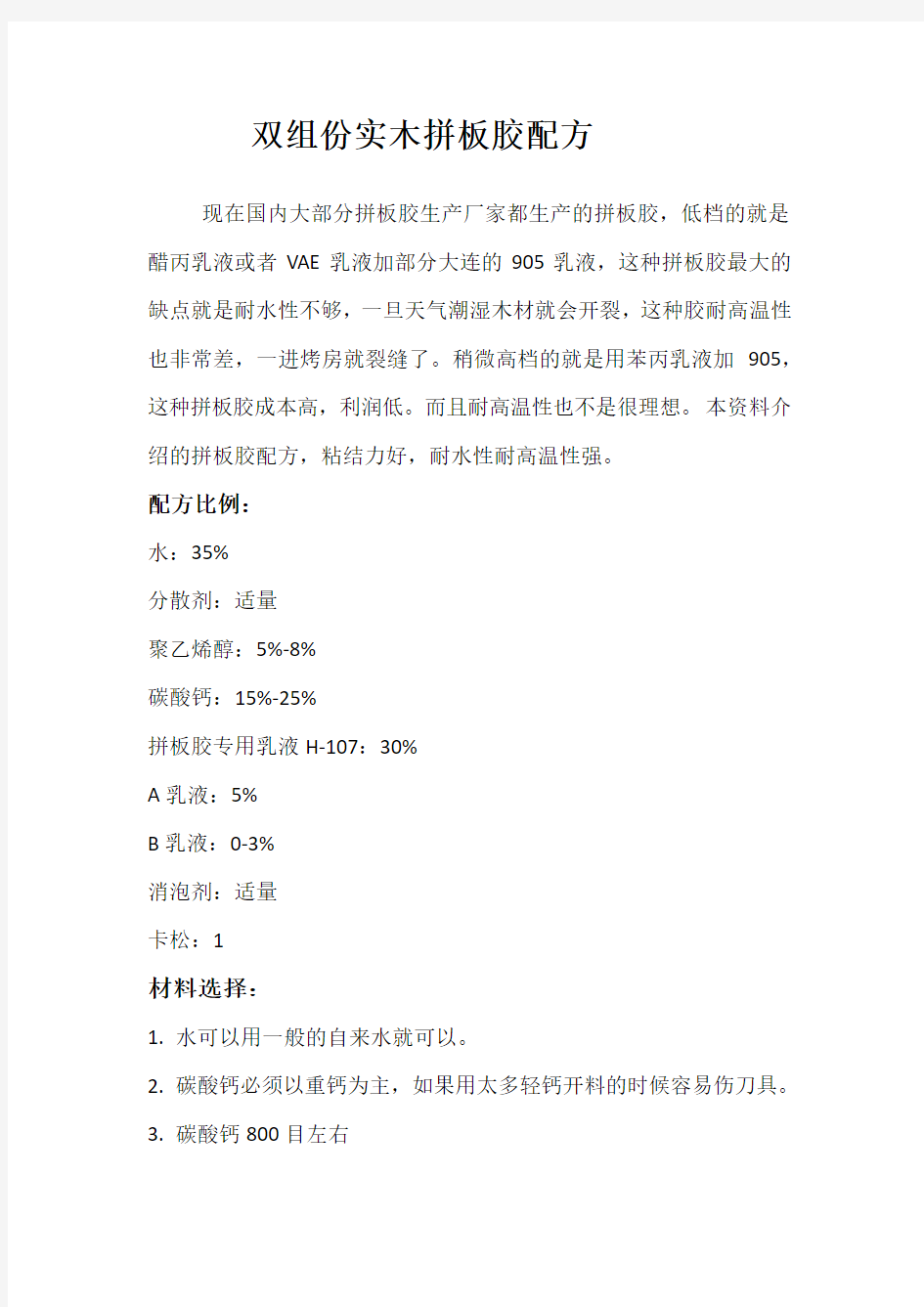

双组份实木拼板胶配方

现在国内大部分拼板胶生产厂家都生产的拼板胶,低档的就是醋丙乳液或者VAE乳液加部分大连的905乳液,这种拼板胶最大的缺点就是耐水性不够,一旦天气潮湿木材就会开裂,这种胶耐高温性也非常差,一进烤房就裂缝了。稍微高档的就是用苯丙乳液加905,这种拼板胶成本高,利润低。而且耐高温性也不是很理想。本资料介绍的拼板胶配方,粘结力好,耐水性耐高温性强。

配方比例:

水:35%

分散剂:适量

聚乙烯醇:5%-8%

碳酸钙:15%-25%

拼板胶专用乳液H-107:30%

A乳液:5%

B乳液:0-3%

消泡剂:适量

卡松:1

材料选择:

1.水可以用一般的自来水就可以。

2.碳酸钙必须以重钙为主,如果用太多轻钙开料的时候容易伤刀具。

3.碳酸钙800目左右

性能特点:

1.成本大概4元左右,粘力强,可以粘榉木、红橡木、水曲柳等硬度

很高的木头。

2.耐水性非常好:开水煲24小时不开裂,开水煲4小时可以马上做

破坏测试,木头破坏都不会从接触面裂开。

3.耐高温性很强:100摄氏度烘烤一个月未见木材开裂。

4.可以和市售价格15元左右的拼板胶对比测试。

5.107乳液对碳酸钙有非常好的湿润性,一年内碳酸钙不分层,不结

块。

注意事项:

1.乳液和固化剂比例:10:1

2.做测试的时候最把木材好养生7天,因为即使胶水已经干透,胶

水仍然在和木材的纤维素反应,要一个星期才能达到最理想的状态。

VAE乳液胶黏剂的配方 VAE乳液胶黏剂的品种与应用 以VAE乳液及其改性乳液出发可以制得多种不同功能和用途的胶粘剂,如PVC 膜胶黏剂、多功能建筑胶、室内装修胶、拼板胶、地板胶、壁纸胶、木材胶、纸塑复合胶、PVC塑钢门专用胶、难粘塑料瓶标签胶、地毯背胶、卷烟胶、外墙保温板胶、无纺布黏合剂、铝箔胶、纸管胶、装订胶、植绒胶、皮革胶、桐木胶、屋面防水胶等不胜枚举。下面介绍一些典型的品种。 (1) PVC膜胶黏剂。将VAE乳液(707)50份、萜烯树脂水分散体(TSR-5112TP) 25份、水20份、醋酸乙酯5份。混合均匀之后即得PVC膜胶黏剂,粘接PVC 薄膜耐水性优于丙烯酸乳液胶黏剂。 (2) PVC塑钢皮专用胶。以VAE乳液40份-50份、松香或松香酯乳液20-25份、DOP 1份、甲苯3份-5份、消泡剂0.3份-0.5份、混合后可制得PVC塑钢皮专用胶, 用于PVC塑钢皮与胶合板或人造板的粘贴。 (3) 水性复膜胶黏剂。纸塑复合胶黏剂多为溶剂型胶黏剂,但甲苯含量过高对人体有 害,溶剂挥发还会污染环境,同时有机溶剂多数易燃,很不安全。因此,水性复 膜胶应运而生,备受青睐,也是未来的发展方向。以VAE乳液为基料可得水性 纸塑复膜胶黏剂,参考配方为VAE乳液(CW-707)100份、松香或松香酯乳液(TSR-1050)30份、萜烯树脂乳液(TSR-5112TP)20份、聚乙烯醇缩甲醛胶液

30份、丁基橡胶甲苯溶液10份、邻苯二甲酸二丁酯(DBP)3份、消泡剂0.5份。 松香乳液也可由松香溶于少量甲苯,加入乳化剂OP搅拌乳化制得。还可将松香与适量氢氧化钠于80?左右碱熔得溶于水的松香,根据需要调节PH值。(4) 建筑装修胶。于VAE乳液中加入少量DBP、无机填料(如膏状沉淀硫酸钡等)、 助剂等制得环保型白乳胶。也可于聚醋酸乙烯乳液中加入适量的VAE乳液,得到固化较快、脆性较小、耐水较好的白乳胶如HL-005白乳胶(抚顺哥俩好集团)。 (5) 高速卷烟机用胶黏剂。以VAE为主体制得高速卷烟接嘴胶,参考配方为VAE 乳液(CW-707)55份、改性单体30份、混合无皂乳化剂1.0份、DBP 5份、助剂(蓖麻油)、磷酸三丁酯、乙二醇适量、消泡剂(正辛醇)少量。用作高速卷烟机搭口、接嘴、成型、包装集一体的胶黏剂。 (6) 拼板胶黏剂。由VAE乳液、DBP、超细煅烧高岭土、气相白炭黑等配成胶黏剂, 使用前加MDI 10份-15份,混合均匀后用于实木拼板粘接。 (7) 桐木胶黏剂。一般的胶黏剂用于桐木拼板的粘接缝易呈红缝、黄缝、黑缝,尤其 在阴雨湿热季节出现更为快速。造成桐木接缝显色的原因可能是桐木本身含有显色物质,当粘接处的含水率较高时,便使显色物质向接缝处迁移,从而出现显色现象,导致产品质量不合格。采用进口的VAE乳液、聚乙烯醇缩甲醛胶液、邻苯二甲酸二丁酯、纳米碳酸钙、沉淀硫酸钡等配制的胶黏剂,粘接桐木经过含6月、7月、8月、9月在内的半年时间考验未出现红缝。

一、拼板胶的一些应用经验 1、木材水份处理控制到含水率8-15%。 2、拼板前木材要处理干净、平整、光滑、不弯曲。 3、配制胶水前先准备好加压设备,和其他干净而不含水份的工具。 4、胶与固化剂配比混合必须充分搅拌,应用称算重量,如用量杯量比,第一次必须先称好再倒入量杯内,然后用笔画好位置,下次根据第一次份量位置来量即可(因为固化剂比胶水溶量重)比例是计重量而不是计体积。 5、胶与固化剂最低比例10: 0.5-10:1之间,混合后当天用完,但最好用多少配多少,4小时左右用完最佳,在使用过程中,如发现起气泡现象属正常,微泡可继续使用,如发泡过多请用干净木条搅几下,气泡会下浸,可再使用。 6、板材基面涂胶一定均匀。涂胶、板拼、加压速度要快,否则表层会固化,影响拼板效果。 7、如拼大块板,尽量涂厚点胶,防表层固化,涂胶量为300G/m2左右,在拼板加压后两边必须有胶拥流出来,没胶出来属不正常,易开胶。 8、在包装桶取胶或固化剂后,注意把袋口或盖搅好,防止与空气长时间接触,以免失效。 9、在加压时压力要平衡,压力: 软木6-10KG/Cm2,硬木10-15KG/Cm2。 10、卸压时间越长越好,如长时间加压,小面积板材可在2小时后卸压,大面积板材最好5小时后卸压,但转下道工序时必须在卸压后3小时左右,因凡是水性胶在干燥天气完全固化时间为24小时。 11、下班后应用自来水清洗干净工具,上班时再用干净而不含水份的工具,尽量多备几套工具(如毛涮、滚筒)。

12、如需测试最好请在拼好3天后进行,测试方法: 把拼好的板放进自来水里泡1-2天,再拿出来烤干,然后试拉力,强度。 二、集成材粘合工艺因素解析 1、前言 为了便于分析问题,不妨将集成材生产粘接工艺过程分解为: 粘接方案论证→工件状态调节→工件表面处理→配胶与涂布→固化→检验。此工艺过程是根据集成材胶粘剂特定的配方和木材这一特定的粘接对象而制定的。集成材胶是由共聚乳液或复合配方为主料的含有30%—50%水的混合物,因此,研究粘接过程中水的去向并通过合理的工艺手段加以控制十分必要。木材与金属、硬塑料不同,它能随着含水量的变化而产生形状变化。根据应力应变的原理,这种变形造成的内应力基本符合应力应变成正比的规律。当应力大于集成材的粘接强度时,粘接面必然会产生裂缝甚至脱胶。 2、木材的状态调节 (1)木材含水率对木材内应力的影响 木材的内应力与木材的变形是相辅相成的。这与金属、塑胶的应力应变同时存在基本相似,只不过木材内应力随含水率(以及木纹方向、树种等)的变化显得更为明显,而且更加复杂。含水率的高低,水分在木材内转移速度的快慢,都能导致不同的应力应变效果。因此,在粘接之前对木材进行状态调节,以便形成合适的含水率和最低的内应力。 (2)状态调节的控制手段及范围 状态调节可分为自然调节和人为强制两种类型。自然调节设备投资少,节省周转场地,自然调节要求条件为: 温度20—30℃,相对湿度50%—60%,时间5—10d。木材要间隔堆放,便于水分蒸发,含水率的测定可采用针状电极式测定仪。所以,这种调节时间相对较长,影响生产效率。

高性能低黏双组分环氧树脂结构胶 本发明目的:双组分低黏,组分应用比例范围广易配置,不溢胶,较长的配后使用时间,耐100度温,恶劣表面应用能力高黏结强度及低吸水性. 构成:环氧树脂与硬化剂.前者主要为双酚A二环氧甘油醚,为提高弹性和黏结力,在环氧树脂中加入橡胶片段.由环氧树脂与5~20%含量羧基末端丁二烯/丙烯腈(氰乙烯)的共聚橡胶反应得到.有三种添加剂可用于树脂中作为活性组分与硬化剂反应通过与胺硬化剂之间快速的反应以提供化学触变性.a)脂肪族二/聚异氰酸盐(如m-4-甲基二甲苯二异氰酸盐m-tetra-methyl xylyl diisocyanate);b)低活性的羧酸酐(如异丁烯-马来酸酐共聚低聚物isobutylene-maleic anhydride copolymer oligomer); c)拥有能与胺进行michael加成的不饱和C-C键的分子(如马来酸或富马酸/反丁烯二酸基团maleic or fumeric/fumaric groups. 发现在环氧树脂中加入很少量(2%重量或更少)马来酸酐能产生低的初始黏度,并且应用时间长达2个月.类似的,含有脂肪族异氰酸盐组分(如偏-4亚甲基二甲苯二异氰酸盐meta tetramethylene xylene diisocyanate/四甲基苯二亚甲基二异氰酸酯)的环氧树脂可与胺硬化剂快速反应提供触变性.这些环氧树脂中所用的添加剂的量按重量含量可以是0.5~10%,取决于环氧树脂组分的初始黏度.另外的,可以选用低黏度的单/聚环氧材料如苯基缩水甘油醚phenyl glycidyl ether, 丁二醇缩水甘油醚butane diol diglycidyl ether,等等加入环氧树脂组分中以降低最终产物的总黏度. 用于固化上述环氧组分的硬化剂组分可以包括由酰胺基胺, 分子骨架上带有叔胺基团或者烯烃醚基团的伯胺/仲胺,与双酚A组成的混合物.为得到高弹性,韧度和提高耐水性, 所使用的酰胺基胺含有柔韧基团,特别是二聚的亚油酸分子骨架.这些原料都有市场来源.如V ersamide 140(二聚亚油酸聚酰胺polyamidoamine of dimerized linoleic acid).为加快固化速率,最好使用连结叔胺基团的酰胺-胺或者连有氨基的酰胺-胺如2-氨基-乙基哌嗪.含叔胺的酰胺-胺由二聚亚油酸与2-氨-乙基哌嗪或者二-氨丙基哌嗪通过氨化反应制得.另外,为提高固化速率,弹性和柔韧度,在硬化剂组分中可加入多酚如双酚 A.硬化剂中的活性氢重量份可以通过加入一定量的聚烷基醚二胺来调节.这也改进了最终产物的弹性和粘合性.硬化剂中的酰胺-胺:胺:双酚A的重量比大约是30-90:8-35:2-35. 常见的填充剂如滑石粉,氧化铝(矾土),金属氧化物,金属,无定形碳等,也可以用在环氧树脂或者硬化剂中,总量可以在0.1~40%的黏合剂重量含量. 用于本发明的聚环氧化物可以是单体或聚合体,饱和或不饱和,脂肪族或脂环族,芳香族或杂环,但必须是可被取代的如果除了环氧基团外还需要引入其他基团的话,如羟基,醚自由基,卤素原子,以及类似的东西.本发明中适用的典型的环氧树脂组分包括本文引用的美国专利NO.S 2,500,600和2,324,483中所适用的.本发明中更倾向于环氧基当量(equilvalence)>1的1,2-环氧化合物.也就是说,分子中有超过一个以上的环氧基团.1,2-环氧基可以在末端也可以在中间.比较适合的末端环氧基团是1,2-环氧乙基或者1,2-环氧丙基.后者可以连到一个氧原子上,即是说,就是缩水甘油醚或缩水甘油酯基.而环氧基在中间的化合物环氧基一般位于脂肪链或者脂环上. 内含环氧基的环氧化合物是环氧化的二烯,二烯烃,或环二烯烃,如1,2,5,6-二环氧己烷,1,2,4,5-二环氧环己烷,二环戊二烯二环氧化物,二戊烯二环氧化物,乙烯环己烯二环氧化物,环氧二烯不饱和羧酸酯.如甲基-9,10,12,13-二环氧硬脂酸,或者6,7,10,11-二环氧己烷-1,16-二酸二甲酯..此外,接下来要提起的环氧化单,二,或聚

天津星汇家具设计制造有限公司 (拼板加工工艺标准) 1、范围 本规程规定了拼板加工工艺的技术要求、设备及工艺参数、作业规程、主要控制点、检验规则。本规程适用于拼板加工零件的所有加工过程的质量要求。 本规程是产品设计、生产作业及过程检验的依据。 2、专业术语 执色:将多件板件按工艺、质量标准要求进行有效地搭配,并作出标识的生产工序。 3、规程内容 3.1.技术要求 3.1.1执色时,必须以相同或相近颜色、相同木质、相同木纹方向的板件拼成一整体,任意相邻两件板件之间的含水率差不得超过3度(夏季木材含水率控制在12度以下,春秋冬季控制在8-10度)。 3.1.2胶水与固化剂重量比:环境温度在20~38℃以内比重为100:(13~15)kg;环境温度在20℃以下比重为100:(16~18)kg。 3.1.3加压时间:环境温度在20~38℃之间时,加压时间必须控制在2小时以上;环境温度在20℃以下时,加压时间必须控制在4小时以上。 3.1.4加压压力必须控制在6~12kg/cm2。 3.1.5养生期:拼板件卸下后,在常温下必须堆放24小时后才能进入下一工序加工。 3.1.6拼板线的大小控制在0.2mm以内。 3.1.7涂胶量:单面涂胶时,涂胶面上的胶水厚度必须控制在0.3~0.5mm以内;双面涂胶时,单面上的胶水厚度必须控制在0.3mm以内。胶水必须均匀分布。 3.2设备、工艺参数 3.1.1拼板机的最大加工宽度为1000mm、最大加工高度为100mm、最小加工高度为10mm、最大加工长度为2380mm。 3.1.2机台工作气压不得小于4kg。 3.3.操作规程 3.3.1执色人员根据零件的质量要求挑选拼板件的良好面,在合格品的表面作好定位线标识,执色时单件零件的加工余量控制在10mm内。 3.3.2涂胶人员将调配好的胶水均匀涂擦在拼板面上,然后按定位线的标识合拼放置。 3.3.3机手将风炮机调到逆时针旋转,松开加压夹镙杆,根据所需拼板的宽度,将加夹杆调到适当

3M? Scotchcast? Flame-Retardant Compound 2131 Data Sheet July 2013 Description 3M? Scotchcast? Flame-Retardant Compound 2131 is a two-part polyurethane resin designed to replace the cable jacket when splicing or repairing mine and portable cables. Its formulation makes it particularly suited to withstand the rugged conditions under which mine and portable cables must operate. Flame-Retardant Compound 2131 is also used as the insulating material for cable splices operating at up to 1000 volts and designed for 194oF (90oC) continuous use/266oF (130oC) overload. When used in accordance with the appropriate kit configuration, Compound 2131 meets Part 7, Title 30 CFR and carries the following MSHA approvals: * The Compound 2131 is not included with the “M” Series kits and must be ordered separately. This compound is available in a convenient, pre-measured, two-part closed mixing pouch of the following sizes: Bag Weight oz (g) Volume in 3 (cm 3) B Size 7.5 (213) 10.6 (175) C Size 21.5 (612) 30.6 (502) Bulk components of Compound 2131 are also available separately in 5 gallon (18,9 L) containers: ? Each container of Part A contains 44.5 pounds (20,1 kg) [635 fl.oz. (18,7 L)] ? Each container of Part B contains 46.5 pounds (21,0 kg) [566 fl.oz. (16,7 L)] 07-KA060002-MSHA 3M? Scotchcast? Inline Splice Kit for Flexible Cable 82-F Series 3M? Scotchcast? Flexible Power Cable Tap Splice 82-BF1 07-KA060007-MSHA 3M? Scotchcast? Mine and Portable Splice Kits 8096 Series 3M? Three-Conductor Inline Splicing Kits 5750 and 5760 Series 3M? Scotchcast? Jacket Repair Kits M Series* Agency Approvals & Self Certifications RoHS 2011/65/EU "RoHS 2011/65/EU" means that the product or part does not contain any of the substances in excess of the maximum concentration values (“MCVs”) in EU RoHS Directive 2011/65/EU. The MCVs are by weight in homogeneous materials. This information represents 3M's knowledge and belief, which may be based in whole or in part on information provided by third party suppliers to 3M. SeaZheng Shanghai Co.,LTD.海郑实业(上海)有限公司 Tel:86-21-64889179;Fax:86-21-64889379 E-mail:zhanghe9966@https://www.doczj.com/doc/0818372621.html, ,sale@https://www.doczj.com/doc/0818372621.html, QQ:1215850898,1216990632;MSN:zhanghe9966@https://www.doczj.com/doc/0818372621.html, WEB :https://www.doczj.com/doc/0818372621.html, https://www.doczj.com/doc/0818372621.html,

配料工艺实践报告 配料工艺 按照零件尺寸规格和质量要求,将板材锯割成各种规格的毛料的工艺过程称为配料。配料工艺可有一下四种方式; 方式(1)先将长得板材截成短板。可使车间内材料运输方便。若长短毛料搭配据截,可以充分利用板材的长度出料。但在裁去缺陷时,往往同时截去一部分有用的木材。 方式(2)适于配制同一宽度(或厚度)规格的大批量毛料。用多锯片圆锯机时,板材通过锯机,一次就锯出多块板条。此法在截去缺陷部分时,有用木材锯去较少,由于先锯成长料,所以在车间内占地面积较大,运输有所不便。 方式(3)先用零件样横在板面上按套截法划好线,然后再锯解。此法可提高出材率,尤其适于曲线形零件的配料,但同时增加了划线工序。划线方法可分为平行划线发和交叉划线发。平行划线发加工方便,生产率高,适合机械加工,但出材率稍低。交叉划线发可充分利用好材部分锯出更多的毛料,出材率较高。但往往排列不规则,较难下锯,生产率降低,不适合机械加工及大批量生产。 方式(4)通过刨削加工(粗刨)可使板面上的缺陷、木材纹理及材色更明显地表露出来,便于合理配料,以提高出材率。因板面已刨削,在锯解成毛料后,对质量要求不高的零件,就只需加工其余两个,减少了工序,尤适合双包镶板内框料之类的零件。 1 前言 无论是实木类家具,还是板式家具,配料加工工序都是家具生产过程中的第一道工序,也是非常关键的一道工序,它直接影响家具生产的材料利用率、生产效率及生产效益。 一位头脑灵活、经验丰富的配料工人最多能记住五种零件规格尺寸,不能满足现代家具生产对配料工序的要求。传统配料所选锯材规格也主要是根据车间现有材料进行选择,其配料质量全凭配料工人把握,人为影响因素比较大、随机性也比较大,属于典型手工作坊式配料,而现代生产模式的配料则要求尽可能地消除人为影响、清除不确定因素。 板式家具配料的关键是提高出材率,即采用排料图进行开料。传统配料工艺中没有排料图,如何开料全凭配料工人对板式家具零件的理解和经验,人为因素占主导作用,不适合现代生产模式要求。 现代家具生产模式与传统生产模式相比,已经发生了根本的变化。由手工作坊式或大规模生产方式,改为随家具市场变化和消费者需求变化而变化的新型生产模式。人们对家具的要求越来越个性化,生产制造企业为了自身的生存就必须满足这种个性化要求,但家具企业已经习惯于从大规模生产方式中获得利润,这就产生了多品种小批量的家具高层需求与大规模生产之间的矛盾。解决该矛盾一个有效的办法就是采用先进的制造技术和管理。柔性化生产(Flexible Manufacturing)、成组技术(Group Technology)、大规模定制(Mass Customization)、精益生产(Lean Production)等生产模式和技术因此应运而生了。 国内外许多行业,如机械、汽车、电子、化工等许多制造业都已经如火如荼应用这些先进的生产模式组织生产或管理生产,也取得了显著的成果。国内家具行业中,一些大型、有实力的企业也已经开始柔性化生产、成组技术和大规模定制这方面的尝试。尝试的原因是为了使企业的生产适应家具市场的需要,解决传统生产适应家具市场的需要,解决传统生产模式解决不了的矛盾。实现现代化家具生产模式,相应的配料工序也不例外。

环氧树脂胶配方参考 金属与塑料制品粘接用胶黏剂 HYJ-6环氧胶黏剂 配方 组分用量/g 组分用量/g E-51环氧树脂100 气相法白炭黑2~5 邻苯二甲酸二丁酯15 四乙烯五胺13 氧化铝粉25 制备及固化将配方中前4种组分调制均匀,粘接前加入四乙烯五胺,混合均匀后,即得用于 粘接。粘接后,稍加压力,室温固化2~3d,或70℃固化24h。 用途本胶用于金属与玻璃钢的粘接。 J-37胶 配方 E-44环氧树脂100 间苯二胺15 邻苯二胺15 制备及固化按比例配制,低温保存。固化为80℃时6h。 用途本胶用于粘接金属、玻璃钢等材料。 HYJ-29胶 配方

组分用量/g 组分用量/g E-51环氧树脂100 气相法白炭黑2~5 液体羧基丁腈橡胶16 2-乙基-4-甲基咪唑8 三氧化三铝粉25 制备及固化依次称量,混合均匀。固化:70℃下3h。 用途用于粘接金属和玻璃钢。 KH-511胶 配方 组分用量/g 组分用量/g E-51环氧树脂100 间苯二胺11 液体丁腈橡胶-40 18~20 2-乙基-4-甲基咪唑4 制备及固化依次称量,混合均匀。在0.01MPa压力、120℃下固化3h。用途用于各种金属、玻璃钢、陶瓷、热固性塑料等的粘接,强度较高,中等温度固化,使用 工艺简便,可在-60~+150℃下长期使用。 KH-512胶 配方 组分用量/g 组分用量/g E-51环氧树脂100 647酸酐80 液体丁腈20 2-乙基-4-甲基咪唑2 制备及固化依次称量,混合均匀。固化:120℃下3~4h。 用途用于铝与玻璃钢、金属与硬质塑料等粘接。该胶粘接性能好,

在-60~150℃下使用。 SW-2胶 配方 组分用量/g 组分用量/g A、E-51环氧树脂2.0 苯酚-甲醛-四乙烯五胺0.9 聚醚N330 0.4 C、偶联剂KH-550 石英粉0.6 A:B:C=3:1:0.1 DMP-30 0.1 制备及固化按用量分别配制A、B、C三组分,混合均匀即可。适用期:20℃,10g量,10min 。固化:接触压力,常温下2~4h。 用途本胶为常温快速固化胶,在-60~+60℃下使用,用于铝、钢、铜等金属材料及玻璃钢等 的粘接。 粉末环氧黏合剂 配方 组分用量/g 组分用量/g E-42环氧树脂100 铁粉100 双氰胺7 制备及固化先将双氰胺和铁粉混合均匀,再加到低熔点E-42环氧树脂中,制成粉状(或棒 状)环氧黏合剂。

建筑工业镀锌板和亚克力板复合要求无气味胶水 【环保无气味板材复合胶产品特点】 ★研泰化学环保无气味板材复合胶为双组份新型胶,液态、即可室温固化也可加温固化,无水分、无甲醛、无挥发性有机溶剂。具有粘接强度高,剥离强度好、耐高低温、耐老化、施工方便等特点。 【环保无气味板材复合胶产品用途】 ★用于塑料板材、泡沫塑料、PVC塑料、ABS板材、PBT、PC、PS等塑料工程板材,金属材料、木材、石材、陶瓷、硬泡材料等任意交叉粘接。是家电工业、装饰材料、建筑板材、保温材料等行业环保粘接胶。 ★广泛应用于高铁新材料内装饰板、轨道新材料复合板、新材料方舱、船舶新材料装饰、外墙保温新材料复合板、净化板行业、新型防火材料、木板拼接、防火门泡沫粘不锈钢门,岩棉和单玻镁顶板材复合,环保无味,耐高温120度以内 ★一般复合的材料: 岩棉板复合、净化板复合胶、玻镁手工净化板复合胶、无机聚苯EPS粘接、外墙保温板复合胶、外墙保温板阻燃粘合胶、水泥纤维板粘岩棉保温装饰板胶、水泥纤维板粘挤塑板胶、手工夹心板粘合胶、保温装饰一体板粘合胶、冷藏车厢板专用胶、外墙装饰一体化板专用胶、岩棉手工净化板粘合专用胶、玻镁岩棉手工净化板胶水、铝蜂窝粘接胶、环保无味复合地板专用胶、实木地板复合胶、实木家具拼板胶、斜45度木材拼板胶、水泥纤维板贴合XPS材料、硅酸钙板粘接XPS材料、EPS粘铝板或金属材料等建筑、家居、建材的应用。 【环保无气味板材复合胶产品性能】 注:以上性能数据为该产品实验室测试的数据,仅供客户使用时参考,并不能完全保证于某个特定环境时能达到的数据。敬请客户使用时,以实测数据为准。 【环保无气味板材复合胶使用方法】 ★清除粘接材料表面油污、浮灰、锈斑及水份,使之成为清洁的表面;

常见拼板胶测试方法 欧洲EN204 D4测试标准: 1. 将拼接好的样品在室温下养生7天 2. 将样品刨光并去掉两端 3. 将样品放入水中浸泡4小时 4. 放入50摄氏度的烘箱中烘至少18小时,至木材含水率降至测试前水 平 5. 检查胶线开裂情况,以胶线开裂率计,合格标准为:开裂率不大于20% 6. 胶线开裂率=胶线开裂总长度/胶线总长度*100% 日本JAS沸水浸泡剥离测试标准: 1. 将样品在室温下养生7天; 2. 将样品刨光,并沿胶线方向裁成75MM长的小样品; 3. 将样品放入沸水中浸泡4小时; 4. 浸泡完毕,放入室温的冷水中浸泡1小时; 5. 把样品放入烘箱中(70±3°C)18小时; 6. 检查胶线开裂的情况,并记录胶线开裂长度. 开裂率(%)=样品两端的胶线开裂总长度÷样品两端的胶线总长度×100% .7.胶线开裂裂缝连续长度大于3MM的方可计算在内,:试件两端胶线开裂率不得大于5%,而且任一胶线的开裂长度不得大于胶线长度的1/4. 使用工艺及注意事项: 1.主剂:固化剂=10:1(重量比)搅匀使用。

2.现用现配制,适用期为60-180分钟。 3.夏季可酌减固化剂用量,冬季可酌加用量。范围在100:5—15之间调节。 4.被粘木材含水率应低于12%,粘好后对正压和,压力越大,强度越高,24小时后达到最高粘接强度。 影响拼板胶粘接效果的一些因素: 1.影响拼板胶粘接效果的因素之基材表面处理基材表面处理应在用胶前24小时内进行。良好质量的表面会达到基材紧密相接和胶线细密的效果。 2.影响拼板胶粘接效果的因素之布胶量 基材为软木、硬木,一般单面涂胶,布胶量为200-300g/m2。合适的布胶量应为,当胶线受到挤压时,挤出的胶水呈连续均匀的珠状或细线状。 3.影响拼板胶粘接效果的因素之基材含水量 干燥后的木材经过自然回潮后,含水率应控制在8—12%以内。过高的含水量,不利于胶水的渗透及固化;木材含水率低于8%时,将可能引起木材渗透性过强而引起粘接面缺胶导致开裂的现象,不能达到良好的粘接强度,且有可能导致胶线处出现缺陷,如胶线下陷或外凸。 4.影响拼板胶粘接效果的因素之压力及压合时间 必须保证足够的压力和压合时间。合适的压力,有利于胶水的渗透及形成理想的胶线;足够的压合时间,可以保证在卸压后,胶水已具有足够的强度以抵御基材本身所具有的应力及外界因素的影响。 硬木专用拼板胶zn998 真牛拼板胶zn998用于木材的粘接。胶接部位具有极高的胶合强度。该胶具有良好的耐热、耐溶剂性能。经测试可达EN 204 D4 F**** 等级。 一、技术参数 1、类型:水基型外观:棕色透明液体 2、粘度:8000-12000CPS,Brookfield sp.5,20rpm.,25℃ 3、PH 值:4--6.5固含量:55±5% 二、使用方法 1、布胶方式:机器布胶,抹刀、刷子、胶辊等手工布胶。 2、混合比例:主剂与固化剂按100:10—15的比例混合时间为1-2分钟,必须搅拌均匀 3、活性期:25°C左右时约1.5小时。胶水应在活性期内使用完。 4、布胶量:150-300克/平方米。一般采用单面涂胶,对于难粘基材,建议双面涂胶 5、开放时间:温度25°C以下时,不超过4分钟,增加布胶量可使用该时间延长。 6、开放时间:温度25°C以上时,不超过10分钟。 7、闭合时间:25°C左右时不超过10分钟。 8、加压时间:25°C时,软木1-1.5小时,压力:0.6Mpa以上;硬木1.5-2小时,压力:1.0Mpa以上 三、粘合条件与效果 1、木材含水率: 8-12% 2、木材要求:确保木材的加工精度及胶合面新鲜,无油污和灰尘。 3、粘接强度:胶合后放置6小时,可进行切削加工。在胶合后7天可达最高强度。 4、耐热性: 具有良好的耐热性。

环氧树脂胶(epoxy resin adhesive)一般是指以环氧树脂为主体所制得的胶粘剂,环氧树脂胶一般还应包括环氧树脂固化剂,否则这个胶就不会固化。 1种类折叠编辑本段 环氧树脂胶又分为软胶和硬胶。 1、环氧树脂软胶: 它是一种液型,双组份、软性自干型软胶,无色、透明、具有弹性,轻度划擦表面即自行恢复原形。适用于涤纶、纸张、塑料等标牌装饰。 2、环氧树脂硬胶: 它是一种液型,双组份硬性胶,无色、透明,适用于金属标牌同时可制作各种水晶钮扣、水晶瓶盖、水晶木梳、水晶工艺品等高档装饰品。 2分类折叠编辑本段 环氧树脂的分类目前尚未统一,一般按照强度、耐热等级以及特性分类,环氧树脂的主要品种有16种,包括通用胶、结构胶、耐温胶、耐低温胶、水下,潮湿面用胶、导电胶、光学胶、点焊胶、环氧树脂胶膜、发泡胶、应变胶、软质材料粘接胶、密封胶、特种胶、被固化胶、土木建筑胶16种。 对环氧树脂胶黏剂的分类在行业中还有以下几种分法: 1、按其主要组成,分为纯环氧树脂胶黏剂和改型环氧树脂胶黏剂; 2、按其专业用途,分为机械用环氧树脂胶黏剂、建筑用环氧树脂胶黏剂、电子眼环氧树脂胶黏剂、修补用环氧树脂胶黏剂以及交通用胶、船舶用胶等; 3、按其施工条件,分为常温固化型胶、低温固化型胶和其他固化型胶; 4、按其包装形态,可分为单组分型胶、双组分胶和多组分型胶等; 还有其他的分法,如无溶剂型胶、有溶剂型胶及水基型胶等。但以组分分类应用较多。 3特性折叠编辑本段 1. 基本特性:双组份胶水,需AB混合使用,通用性强,可填充较大的空隙

2. 操作环境:室温固化,室内、室外均可,可手工混胶也可使用AB胶专用设备(如AB胶枪 3. 适用温度一般都在-50至+150度 4. 适用于一般环境,防水、耐油,耐强酸强碱 5. 放置于避免阳光直接照射的阴凉地方,保质期限12个月 1、环氧树脂胶是在环氧树脂的基础上对其特性进行再加工或改性,使其性能参数等符合特定的要求,通常环氧树脂胶也需要有固化剂搭配才能使用,并且需要混合均匀后才能完全固化,一般环氧树脂胶称为A胶或主剂,固化剂称为B胶或固化剂(硬化剂)。 2、反映环氧树脂胶固化前的主要特性有:颜色、粘度、比重、配比、凝胶时间、可使用时间、固化时间、触变性(止流性)、硬度、表面张力等。 粘度(Viscosity):是指胶体在流动中所产生的内部摩擦阻力,其数值由物质种类、温度、浓度等因素决定。 凝胶时间:胶水的固化是从液体向固化转化的过程,从胶水开始反应起到胶体趋向固体时的临界状态的时间为凝胶时间,它由环氧树脂胶的混合量、温度等因素决定。 触变性:该特性是指胶体受外力触动(摇晃、搅拌、振动、超声波等)时,随外力作用由稠变稀,当外界因素停止作用时,胶体又恢复到原来时的稠度的现象。 硬度(Hardness):是指材料对压印、刮痕等外力的抵抗能力。根据试验方法不同有邵氏(Shore)硬度、布氏(Brinell)硬度、洛氏(Rockwell)硬度、莫氏(Mohs)硬度、巴氏(Barcol)硬度、维氏(Vichers)硬度等。硬度的数值与硬度计类型有关,在常用的硬度计中,邵氏硬度计结构简单,适于生产检验,邵氏硬度计可分为A型、C型、D型,A型用于测量软质胶体,C和D型用于测量半硬和硬质胶体。 表面张力(Surface tension):液体内部分子的吸引力使表面上的分子处于向内一种力作用下,这种力使液体尽量缩小其表面积而形成平行于表面的力,称为表面张力。或者说是液体表面相邻两部分间单位长度内的相互牵引力,它是分子力的一种表现。表面张力的单位是N/㎡。表面张力的大小与液体的性质、纯度和温度有关。 3、反映环氧树脂胶固化后特性的主要特性有:电阻、耐电压、吸水率、抗压强度、拉伸(引张)强度、剪切强度、剥离强度、冲击强度、热变形温度、玻璃化转变温度、内应力、耐化学性、伸长率、收缩系数、导热系数、诱电率、耐候性、耐老化性等。

2012年拼板胶最具影响力十大品牌 2012年拼板胶最受消费者认可十大品牌 2012年拼板胶最具活力十大品牌 ……… 1、有行企业【商标:有行鲨鱼】 有行企业是17年专业粘合剂生产商,在行业内具有丰富研发、制造经验和深厚的行业影响力。其在粘合剂行业专业解决方案,以用户省成本为原则,为合作用户解决成本上的困扰,并提升产品品质。2007年,有行企业正式启用上海金山工业园,拥有企业独立的粘合剂研发中心,顶级设备配套匹配精湛的生产工艺,国内领先,同步国际。 2、光明【商标:绿时代】 哈尔滨光明胶业有限公司座落于美丽的冰城哈尔滨,是以生产木材用胶粘剂为主的胶粘剂制造厂家,工厂占地面积12600m2,专业生产设备30多台套,主要生产“绿时代”牌水性高分子---异氰酸脂系列拼板胶、指接胶、聚醋酸乙烯酯乳液胶粘剂、发泡胶和蜂窝纸产品。是东北地区最大的专业胶粘剂制造厂家。 3、东洋胶业【商标:旭洋】 哈尔滨东洋胶业有限公司座落于美丽的北国冰城哈尔滨市,系东北三省最大的木工胶粘剂生产基地之一。主要产品:双组分集成材拼接胶,单组分拼接胶,指接胶,各种贴面,安装胶,刨切木湿材胶,聚氨酯发泡胶,聚氨酯发泡填缝剂,各种型号乳白胶,PVC胶,真空吸塑胶。优质环保的东洋胶粘剂一定会使您对国产品牌产生新认识,给您事业带来新的飞跃。

4、永特耐胶业【商标:旭洋】 广州市永特耐木胶贸易有限公司是一家集研发、生产和销售木工胶粘剂和建筑胶粘剂的高科技型公司,经过十几年的发展历史,永特耐被同行誉为中国胶粘同行业技术力量最好、创新意识最强、出新品最多的企业之一。公司与国外多家胶粘剂生产厂家和科研机构建立了紧密的战略合作伙伴关系。 5、路嘉胶业【商标:岩石】 上海路嘉胶粘剂有限公司是一家以产品研发、生产、销售于一体的生产型企业,专业生产、销售高档热熔胶和水基胶,路嘉公司自1995年成立以来(前身是上海路嘉实业有限公司),引进现代化的企业管理模式,创新和应用了超前的营销服务发展模式,极大地改变了国内胶粘剂行业的营销理念,持续开发新产品,满足客户新要求,为客户提供全面解决方案。 6、东和胶业【商标:东和】 上海东和胶粘剂有限公司是以生产和研发水性共聚乳液胶与聚氨酯非溶剂型粘合剂为主的专业厂家。公司技术力量雄厚,工艺、设备先进,以中高档产品为主线,适用于家具、木制品、汽车内饰、建筑装饰装潢业、电子、皮革、轻纺等行业。本公司为上海市高新技术企业、中国胶粘剂和胶粘带工业协会会员、上海市粘接技术协会副主任单位、上海市家具行业协会会员。 7、天树【商标:天树】

技术指标 拼板胶固化剂 产品应用 拼板胶固化剂NT-108M 固化剂配比拼板胶使用注意事项: 一、木材水份处理控制到含水率8-15%。 二、拼板前木材要处理干净、平整、光滑、不弯曲。 三、配制胶水前先准备好加压设备,和其他干净而不含水份的工具。 四、胶与拼板胶固化剂配比混合必须充分搅拌,应用称算重量,如用量杯量比,第一次必须先称好再倒入量杯内,然后用笔画好位置,下次根据第一次份量位置来量即可(因为固化剂比胶水溶量重)比例是计重量而不是计体积。 五、胶与拼板胶固化剂最低比例10:1.5-10:1.8之间,混合后2小时内用完,但最好用多少配多少,4小时左右用完最佳,在使用过程中,如发现起气泡现象属正常,微泡可继续使用,如发泡过多请用干净木条搅几下,气泡会下浸,可再使用。 六、板材基面涂胶一定均匀。涂胶、板拼、加压速度要快,否则表层会固化,影响拼板效果。 七、如拼大块板,尽量涂厚点胶,防表层固化,涂胶量为300G/m2左右,在拼板加压后两边必须有胶拥流出来,没胶出来属不正常,易开胶。 八、在包装桶取胶或固化剂后,注意把袋口或盖搅好,防止与空气长时间接触,以免失效。 九、在加压时压力要平衡,压力:软木6-10KG/Cm2,硬木10-15KG/Cm2。

十、卸压时间越长越好,如长时间加压,小面积板材可在2小时后卸压,大面积板材最好5小时后卸压,但转下道工序时必须在卸压后3小时左右,因凡是水性胶在干燥天气完全固化时间为24小时。 十一、下班后应用自来水清洗干净工具,上班时再用干净而不含水份的工具,尽量多备几套工具(如毛涮、滚筒)。 十二、如需测试最好请在拼好3天后进行,测试方法:把拼好的板放进自来水里泡1-2天,再拿出来烤干,然后试拉力,强度。 产 品 规 格 项目 指标 外观 含量(%) 无色 >99.0 水分(%) <0.1 注意事项: ●眼睛接触Eye contact 立即用大量清水冲洗眼睛至少15分钟,如有不适请立即就医。Immediately flush eyes with plenty of water for at least 15minute.Get medical attention if symptoms occur. ●皮肤接触Skin contact 如与皮肤接触,应立即脱去受污染的衣物,并用大量清水冲洗皮肤至少15分钟。在衣物及鞋子再次使用前,应彻底清洗。 如有不适请立即就医。In case of contact, immediately flush skin with plenty of water for at least 15minutes while removing contaminated clothing and shoes. Wash clothing before reuse. Clean shoes thoroughly before reuse. Get medical attention if symptoms occur. ●吸入Inhalation 将患者从暴露处移出,使其保持温暖并休息。如果呼吸困难或呼吸停止,应由有资质的人员实习人工呼吸或者供氧。立即就医。Move exposed person to fresh air. Keep person warm and at rest. If not breathing, if breathing is irregular or if respiratory arrest occurs, provide artificial respiration or oxygen by trained personnel. Get medical attention if symptoms occur. ●误食Ingestion 用清水冲洗口腔。将患者移至空气清新处。请勿催吐,立即就医。不要放弃任何一个误服昏迷患者。Wash out mouth with water. Move exposed person to fresh air. Do not induce vomiting. Get medical attention if symptoms occur. Never give anything by mouth to an unconscious person.

木制家具生产工艺流程 现代木制家具生产工艺主要有五个过程: 1、配料; 2、白胚加工; 3、组装; 4、涂装; 5、包装。 一、配料 新家具传统的配料方法通常由以下几道工序组成:选料、切长、压刨、纵剖、平刨、拼板、套材、压刨、四面刨等。随着新型加工设备的出现,以上的流程已得到相应的简化,但基本原理是不会改变的。 配料一般需用到下列机器:切床、压刨、开料锯、平刨、铣床、拼板机、带锯、四面刨等。另外,近几年出现的新型的设备有:全自动电脑优选锯、高周波拼板机、全自动高精度四面刨等等。 品质控制在配料过程中亦是相当重要的,配料的品质控制重点有:材料的质量(毛边、撕裂、凹陷、压痕、虫孔、腐朽、变形、节疤等)、含水率、尺寸、刀痕、拼板胶的配比及质量、拼板压力、加压时间、布胶的方法及用量、木纹的大小及方向、板材的握钉力及平整度。另外,热压也可归纳入配料的工序里,它是板材前期加工中的重要一环。热压包括拼花、贴皮、曲压等等。热压所使用的机器归纳机来有以下几种:切皮机、车缝机、布胶机、热压机、冷压机、封边机、曲压机等,近几年用于热压工序的新型机器不断的推陈出新,也使得许多传统工艺无法加工的产品现在可以加工了。热压的品质重点有:含水率、薄片的质量、板材的质量、木皮拼缝、木纹走向、热压的温度、曲压的模具形状等等。 二、白身加工(细作) 新家具的白身加工的生产工艺过程与中国传统家具(包括明清家具)的生产工艺过程有些不同,但只要严格按图纸加工,保证加工精度在公差允许范围内就行了。 白身加工(细作)也就是产品各分件从毛料加工成图纸所要求的尺寸和形状的一个加工过程。其重点要注意的加工工序是打孔、铣型、截斜角、雕刻部件的加工,必需保证加工精度,这样才能保证组装工序的组装精度在允许的误差范围内。 白身加工所用的机器种类较多,新的设备更是层出不穷,但无论机器设备如何先进,都离不 开基础五大类:切锯类、钻孔类、镂铣类、砂光类以及辅助类。具体常有的设备有:各种锯床(单片锯、双切锯、精密45度切、带锯、线锯等)、钻床(各种:台钻、排钻、群钻、立卧双用钻、气动钻等)、各种铣床以及镂铣机、各种砂光工具及机器等。另外许多新型的电脑全自动控制的机器给现代家具的生产制造带来了不同程度上的工艺变革。 此环节的品质控制要点主要要保证以下三个方面:尺寸、形状、木材质量。其详细的品质要求在此就不再详述。另外,砂光打磨是一个需要大量时间和空间的工序。打磨特别要注意的一点是不允许有横纹和圈纹的砂纸痕。 三、组装 组装工序是保证现代家具产品质量的关键工序,由于部分产品的体积大、重量较重且整体组装,所以在组装过程中对使用工具、组装台、人员等的配备都与中国传统家具有很大的区别。为保证组装的精度和操作的熟练程度,每一组装线都要进行合理安排,其基本过程是先装框架再装细节,装好后再对不合理的地方进行修整。 四、涂装 在此只作简要叙述,具体请参考“木制家具的美式涂装流程”篇。 此处所讲的涂装主要是指美式涂装。美式涂装是适合欧美地区使用和流行的家具的油漆涂装,主要包括一般美式自然涂装、古老白涂装、双层式涂装、乡村式涂装。其涂装工艺主要包括以下内容:基材前处理(包括破坏处理)、素材调整、整体着色、填充剂、胶固底漆、

实木集成材检测方法及标准本培训,按结构集成材、非结构集成材以及指接集成材和日本集成材的检测方法及标准进行具体的讲解。 一、结构集成材的检验分析 1、外观检验 ①尺寸。结构集成材加工的尺寸公差如表1所示。 表1 结构集成材尺寸公差mm 结构集成材公差 短边±1.5 长边±1.5%(但不超过5mm) 材边±5 在集成材宽度和长度方向的任意位置,用钢卷尺分别测量其尺寸,精确至1mm,测量2次,取其平均值作为集成材的宽度和材长。 ②形状精度。结构集成材的截面垂直度在1/100以下,用直角尺和钢板尺直接测量。 ③材面质量。集成材加工后的外观分为1级、2级和3级,各级要求见表2。 最外层层板采用水平指接接长时,在集成材的表面不得有指榫间隙,刨削时将指榫间隙刨削到零为止。 表2 集成材外观等级标准

2、物理力学性能检验 2.1 冷水浸渍剥离试验 ①试件制作:从各试验集成材的两端,截取与原截取尺寸大小相同、长度为75mm的试件各一个;对层积方向边长250mm以上、层板宽度方向边长125mm以上的试件,在层板厚度方向的中间,将试件沿平行胶层方向锯割,锯割后各试件层积方向的边长应大致相等。 ②试验方法:将试件在10~25℃的水中浸泡6h后,置于40±3℃带鼓风机的恒温干燥箱中,在经常排除湿气的状态下干燥18h。取出后测量试件两横切面的剥离长度达3mm以上的剥离胶缝,在计算冷水浸渍剥离率: 剥离率=两横切面剥离长度的总和/两横切面胶缝长度的总和×100% ③评判方法:冷水浸泡剥离率在5%以下,且同一胶层的剥离长度小于该胶层长度1/4。 2.2 沸水浸渍剥离率 ①试件制作:方法同上。 ②试验方法:将试件放在沸水中浸泡4h后,置于70±3℃的带鼓风机的恒温干燥箱中干燥18h。取出后测量试件两横切面的剥离长度达3mm以上的剥离胶缝,在计算沸水浸渍剥离率:剥离率=两横切面剥离长度的总和/两横切面胶缝长度的总和×100% ③评判方法:冷水浸泡剥离率在5%以下,且同一胶层的剥离长度小于该胶层长度1/4。 对于冷水浸渍剥离率、沸水浸渍剥离率,如果样本合格是件数不小于进行该项测试试件总数的90%,则该项判为合格;如果小于70%,则该项判为不合格;如果合格件数占该项测试试件总数的70%~90%之间,则需进行复检,复检后该项测试合格试件总数占总件数之比必须大于或等于90%方判为合格,否则判为不合格。 3、仿真试验 以某电厂的汽包水位作为控制对象进行仿真试验,相关控制参数如下: