现代汽车动力总成悬置系统的发展

一、汽车动力总成悬置系统设计的发展概述

从上个世纪五十年代起,汽车行业对动力总成的隔振、降噪研究做了大量的工作,取得了显著的效果。较为成熟的六自由度解耦理论和计算方法由Anon、Harison和Horovitz完成的,他们将汽车发动机动力总成和车架视为刚体,将减振橡胶块视为单纯的弹簧,利用发动机动力总成惯性主轴特性和撞击中心理论阐述了如何调整橡胶悬置的安装位置和悬置刚度,使发动机动力总成的前后悬置的振动互相独立,然后分别按照单自由度线性振动系统处理,他们认为系统垂直方向的固有频率与绕曲轴方向的固有频率应小于发动机怠速时相应扰动频率的三分之一,这样可以获得较好的减振效果。这些较早提出的设计理论对于后人的深入研究有着积极的指导作用。

1965年,美国通用汽车公司的Timpner F.F通过合理布置发动机悬置元件来进行发动机动力总成悬置系统解耦设计。他指出通过合理的布置悬置元件,使它们的弹性中心位于发动机动力总成悬置系统的质心处或主惯性轴上,己达到发动机动力总成悬置系统振动解耦的目的。

1979年,美国通用汽车公司的Stephen R.Johnson首次将优化技术应用于悬置系统的设计,以合理匹配系统固有频率和实现各个自由度之间的振动解耦为目标函数,以悬置元件刚度和悬置元件安装位置为设计变量进行优化计算,并推出COEMS软件,结果使系统各振动自由度之间的振动耦合大为减少,同时保证了悬置系统六阶固有频率在期望的范围内。

1982年,R.Racca以限制悬置空间、悬置位置、悬置刚度、固有频率和振动解耦等方面来考虑悬置的减振隔振性能,对传统的FR式悬置系统进行了全面地总结。

1984年,Geck P.E.等人将发动机悬置系统的最主要作用看成隔离低频域振动,这就要求它的侧倾固有频率要低,以吸收发动机不平衡扭矩引起的振动。因此,他们以侧倾解耦,低化侧倾模态为目标对悬置系统进行优化,并提出了较合

理的悬置设计原则。

1987年,H.Hata和H.Tanaka对怠速工况下发动机动力总成悬置系统的振动进行了深入的研究,指出优化悬置刚度的效果不如优化位置好,因为刚度只能控制振幅,不能控制相位;车身弯曲共振频率应高于怠速频率,且越大越好;发动机动力总成悬置系统共振频率应小于2

/1倍的怠速频率。

1990年,M.Demic以悬置点响应力和响应力矩为目标函数,对悬置系统位置与特性进行了优化,该方法具有适合橡胶悬置和液力悬置的优化设计的特点。

1993年,John Brett提出了一种和传统发动机动力总成悬置系统设计理论不同的方法——最小响应设计方法。他的方法是以车厢的振动响应最小为设计目标,而不像传统的设计方法以合理的汽车动力总成的刚体模态为设计目标。

1999年,Tsuneo Tanak等人将动力总成悬置系统纳入整车模型,并利用有限元分析技术,描述了降低怠速时整车振动的方法。

国内汽车行业对动力总成悬置系统的研究起步较晚,随着近年来汽车工业的快速发展,吉林大学,清华大学,一汽技术中心,二汽等有关单位结合不同国产车型的结构、特点,从不同角度对发动机动力总成悬置系统进行了研究分析,在提出改进方案的同时,也逐渐提出了自己的设计理论和方法。

吉林大学史文库和林逸以Audi 100轿车为研究对象,认为其发动机悬置支承在弹性基础上。在建模计算分析时,考虑了弹性基础的作用。通过四端参数理论,重点分析了弹性基础在发动机动力总成悬置系统隔振方面的影响,得到了如下的结论:发动机悬置支承基础的弹性作用是悬置在高频域隔振效果变差的原因。

阎红玉和徐石安应用发动机动力总成悬置系统的能量解耦方法进行发动机动力总成悬置系统的优化设计。他们根据发动机动力总成悬置系统的能量分布得到系统的解耦的能量指标,并以该能量指标为优化设计目标,以系统的固有频率为约束条件,应用DSFD(转动坐标轴直接搜索可行方向法)算法进行优化计算。并对某一轻型货车发动机动力总成悬置系统进行优化计算表明,仅通过调整悬置刚度参数可提高解耦水平。

徐石安根据传递函数分析振动的方法,探讨了发动机模型简化的理论基础、隔振和解耦的关系,以及更适合于计算机寻优的解耦方法。

上官文斌和蒋学锋以发动机动力总成悬置系统的固有频率为目标函数,提出了优化设计方法。他们引入了扭轴的概念,并在扭轴坐标系中建立悬置系统的振动方程,对悬置系统进行优化,其优化参数可直接用于设计。

长安汽车股份有限公司的周舟,王晓光等人运用Adams/View建立某轿车整车多体动力学模型,在建模过程中,通过定义高阶传递函数实现对悬置的动刚度和损失角特性的模拟;在仿真过程中,通过刚体模态分析、动力总成质心位移和转角计算以及典型工况的仿真,成功地预测了悬置系统的性能。

上海交通大学马海军,赵建才等人针对某国产轿车的橡胶悬置系统,应用机械系统动力学仿真分析软件ADAMS建立了动力总成橡胶悬置系统六自由度的动力学模型,将悬置元件的平动位移和角位移作为重点比较对象,讨论了悬置元件的安装角度和刚度系数对上述性能参数的影响。

重庆大学周昌水,邓兆祥等人以某前置前驱四缸四冲程横置发动机悬置系统为研究对象,利用Maxwell模型对橡胶悬置和液压悬置进行动力学参数化并实现其频变特性,在Adams/view中建立悬置系统动力学分析模型与整车刚柔耦合动力学模型。通过模态解耦优化,提高动力总成悬置系统主要激励方向的模态解耦程度。

合肥工业大学方锡邦,陈树勇等人应用Adams软件,建立了动力总成悬置系统六自由度的动力学模型。采用模型参数化分析方法,讨论了悬置的性能参数对系统隔振性能的影响,以悬置的性能参数为设计变量,以系统振动传递率最小为目标函数,对动力总成悬置系统进行了优化设计。

东南大学的张蓓蓓,张启军等人应用汽车发动机悬置系统刚度矩阵解耦法,

向的振型解耦,对悬置参数进行优化计算,实现了发动机悬置系统沿Z向和

x

以达到控制整车振动的目的。

浙江大学叶向好,郝志勇等人运用MATLAB的强大数值分析和矩阵运算,对发动机总成悬置系统动力学建模和理论分析,在合理匹配悬置系统固有频率的过程中,引入了六自由度能量解耦原理,根据能量分布矩阵对某一发动机的悬置参数进行了改进设计。

南京理工大学王显会,李守成等人应用ADAMS软件对动力总成悬置系统模型进行动力学仿真分析,合理配置各阶固有频率;综合运用弹性中心理论和能量解

耦方法对动力总成悬置系统进行了优化设计。

清华大学范让林,吕振华等分析了汽车动力总成-悬置系统的振动激励、质量矩阵、刚度矩阵各元素的特点及其相互关系,阐释了系统弹性解耦设计的理论基础和重要性。应用V形悬置组的弹性解耦原理,论述了目前普遍应用的三点式悬置系统在弹性解耦设计方面的问题,提出了悬置布置设计匹配的有效方法。

这些作者提出的分析动力总成悬置系统的方法,以及悬置系统支承参数的设计、优化方法,基本都是对悬置系统的固有频率进行配置,使之移出激励的激振频率范围;对系统各自由度进行解耦设计;使支承处的动反力最小进行设计。都是针对动力总成低频隔振进行的。

二、汽车动力总成悬置的发展状况

一个多世纪以来,发动机悬置经历了从无到有,逐步发展的过程。最初发动机是直接刚性的连接在车架上的,随着科学技术的发展及人们要求的提高,汽车开发者在发动机与车架之间加入了各式各样的元件,如软木、皮革、钢弹簧等,但隔振性能还没有得到明显的提高。到了1920年,随着人们对橡胶的认识水平的提高,最初的橡胶悬置元件开始在汽车上得到了应用。此后,各种成分和形状的橡胶悬置被研制出来,以求能最有效的减小发动机与车架之间的振动传递。

橡胶具有很多优点:橡胶的弹性模量比金属的小,隔振效果显著;橡胶件的形状不受限制,各方向的刚度可在一定范围内自由选择,具有空间弹簧特性,能承受多向载荷;利用内摩擦产生的阻尼,能较好的吸收振动和冲击能量,所以兼有弹簧和阻尼器两种作用;容易与金属牢固的粘结在一起,大大简化了固定和支承结构,使悬置的整体质量降低;且结构简单,价格低廉,适合成批生产。一般来说,天然橡胶综合的物理机械性能较好,而合成橡胶能满足某些特殊的要求。防振橡胶要求有良好的消音、隔振及缓冲能力,能耐一定的温度、性能稳定,制造方便、易于制成所需形状,单位面积的承载能力大以及使用寿命长等。

图1 橡胶悬置的结构型式

橡胶悬置的弹性特性与结构型式、自由表面形状、橡胶硬度等因数有关。按其结构型式橡胶悬置基本可分为三类:剪切型,压缩型,复合型,如图1所示。压缩型负荷大,体积小,相对复合型来说结构简单,但对压缩—剪切刚度比有限制,一般要求大于4。不同形状的橡胶悬置,用于不同车型的前支承或后支承,结构型式一旦完成,可以通过改变橡胶硬度来改变弹性特性。

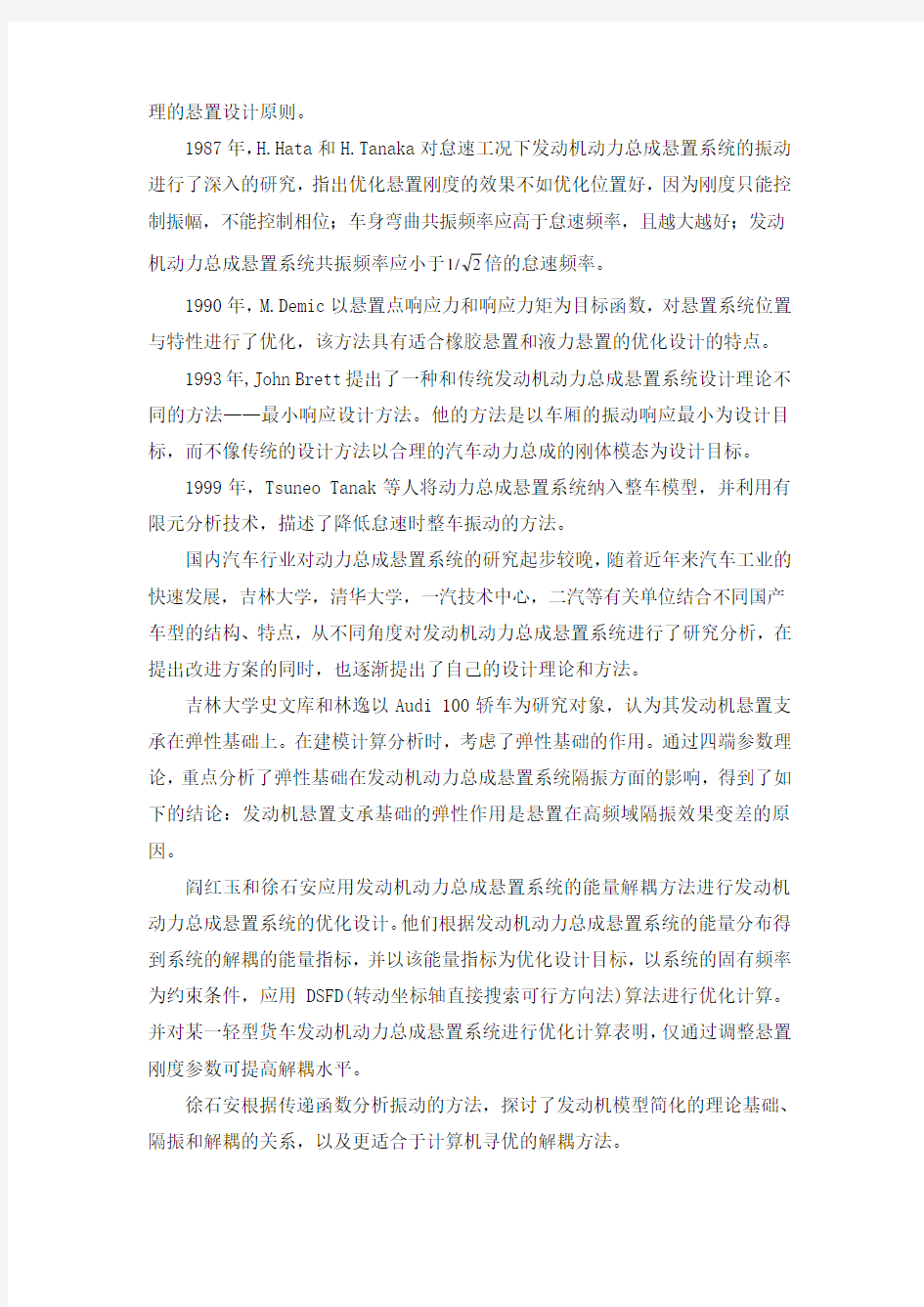

图2 橡胶悬置的机械模型图3 橡胶悬置的动刚度曲线

橡胶悬置可以由图2所示由Swanson建立的模型表示,它由一个弹簧和一个粘性阻尼构成。因为阻尼的原因橡胶悬置的动刚度在高频时会比在低频时显著增加,如图3动刚度曲线所示。橡胶悬置的这个特点使得要设计一个满足所有要求的悬置很困难。高刚度大阻尼悬置在低频时可以提供很好的隔振性能,但在高频时性能很差;而低刚度小阻尼可以很好的隔离噪声,却在低频时降低了隔振性能。

随着人们对汽车的舒适性和平顺性的的要求越来越高,纯橡胶块的结构已不能满足要求。人们在此基础上,开发出了具有附加质量的橡胶悬置和并联液力减振器的橡胶悬置。附加质量的橡胶悬置是利用附加质量吸收发动机悬置系统的振动,采用的是动力吸振器原理。并联液力减振器的橡胶悬置是利用液压阻尼来增加悬置阻尼。六十年代,通用公司申请了第一个液力悬置专利。到了七十年代末,大众公司开始在Audi上应用液力悬置。随后的二十年里,世界上各大汽车公司都相应的研究开发了用于不同汽车的液力悬置系统,其控制方式也从被动控制式液力悬置发展到主动控制式液力悬置,并取得了满意的效果。

相比于橡胶悬置,液力悬置具有良好的动特性,它能满足汽车不同的减振降噪要求:在低频大振幅时有较大的阻尼,可有效衰减汽车振动;在高频小振幅时

又具有较低的动刚度,可以降低车内噪声,特别是降低车腔共鸣声。

图4 某汽车动力总成液压悬置结构

1. 联接螺柱

2. 金属骨架

3. 橡胶主簧

4. 缓冲限位盘

5. 解耦盘

6. 惯性通道入口

7. 惯性通道体上半部分

8. 惯性通道

9. 惯性通道体下半部分 10. 底膜 11. 底座12. 安装定位销

13. 联接螺栓 14. 空气室 15. 气孔 16. 补偿孔

液压悬置的基本原理如图4所示。当橡胶主簧承受动态载荷上下运动时,产生类似于活塞的泵吸作用。当液压悬置受到低频、大振幅的激励时,如果橡胶主簧被压缩,上腔体积减小,压力升高,迫使液体流经惯性通道被压入下腔;如果橡胶主簧被拉伸,上腔体积增大,压力减小,下腔内液体流经惯性通道被吸入上腔。这样,液体经惯性通道在上、下腔之间往复流动。当液体流经惯性通道时,惯性通道内液柱惯性很大,在惯性通道的出、入口处为克服惯性通道内液柱的惯性损失了大量的能量,称之为“惯性能量损失”。它使得液压悬置能很好地耗散振动能量,从而达到衰减振动的目的。

由于橡胶主簧有一定的体积刚度,在压力增加时,会膨胀变形,占用一部分液体体积;同时,有一小部分液体经解耦通道、补偿孔流入下腔,这两个旁流对低频大振幅振动时的惯性能量损失有一定的负影响。

在高频小振幅的激励下,惯性通道内液柱的惯性很大,液柱几乎来不及流动。

此时,由于解耦盘在小变形时刚度特别小,解耦通道内的液柱与解耦盘高速振动,上下腔的压力克服解耦通道内液柱的惯性力而使得液柱具有的动能在解耦通道的入口和出口处被损失掉了。从而可以降低液压悬置高频动刚度,消除动态硬化。

随着对液压悬置的深入研究,液压悬置的结构逐渐复杂,生产技术逐渐成熟,应用范围日趋广泛。国外轿车基本上采用了液力悬置系统,一些货车和客车也装上了液力悬置。虽然目前在我国的载货汽车上广泛使用的还是橡胶悬置,但完全可以预计,随着技术的完善和生产成本的进一步降低,液力悬置将最终取代传统的橡胶悬置。

对于动力总成系统的隔振,理想的隔振悬置要求在干扰低于某一极限频率时,有足够的刚度来传递低频载荷(包括重量),高于某些频率时,要求隔振器刚度非常小,甚至为零,使高频振动不能被传递。悬置系统既要降低谐振点附近的幅值,又要求有更好的高频隔振效果,传统的被动悬置难以做到,而在被动悬置中加入主动元素,采用主动控制隔振是解决上述矛盾的一个很好的途径。

在主动控制中,为了抑制系统干扰力的传递,一般需一个或多个激振器来产生抑制力,即由主动的能量源不断地供应能量来抵消目标能量源不断产生的能量。典型的主动悬置系统一般由被动悬置(弹性或液压)、产生力的激振器(作动器)、传感器和控制器组成。当控制器失效时,被动悬置用来支撑动力总成并仍起一定的隔振作用。作动器应具有较好的动态特性,能迅速响应控制信号。

对于主动控制系统,传感器和作动器(执行器)是不可缺少的重要器件。

常用的传感器一般有加速度传感器、速度传感器和位移传感器,有时还用到力传感器。

作动器又称执行器,在主动控制系统中负责提供主动控制力,减少机体的振动。作动器的选择应该根据其应用场合,在体积、功率、能源提供、可利用力、频响带宽、输出位移、成本和可靠性等方面加以考虑。作动器的类型较多,特别是随着科技的发展,出现了很多新型的作动器,大大提高了主动控制系统的性能,拓宽了应用范围。常用的作动器有磁致伸缩、电致伸缩作动器和形状记忆合金作动器等。

在设计主动悬置时,有两个条件需要考虑:一是当主动系统出现异常情况(如作动器,控制器或传感器失效)时,主动悬置应像被动悬置一样工作,也就是说

即使主动系统不工作,悬置也能起到一定的隔振作用。二是主动悬置能源的消耗不能太大,应在车辆本身可以提供的能量范围之内。

为减小功率消耗,通常动力总成由被动弹簧元件支撑,另外,往往在动力总成和作动器之间还要插入另一弹性元件,这样可减轻由于主动悬置元件失效而引起的冲击,也保证了作为被动悬置的性能,图5 (a)中的简化结构符合以上两个条件,动力总成的重量主要由左边的弹性元件来支撑,动力总成与作动器之间有另一弹簧元件作缓冲之用。

图5 主动悬置简化结构

在实际设计中,根据作动器的性质还可以演变成另外几种结构。当作动器本身不能承重时,可采取图5(a)或(b)的结构;而当作动器本身可以承重且输出力较大时可以采用图5(c)或(d)的结构。

三、汽车动力总成悬置系统的研究方法

1)理论研究

多数研究者进行理论分析的直接目的是建立精确的仿真模型,在此基础上通过仿真计算分析液压悬置的动刚度、阻尼的频变性和幅变特性,找出影响置动特性的关键设计参数,进而进行结构参数的优化匹配。

常见的目标函数有:发动机悬置系统六自由度解耦和部分解耦;系统固有频率的合理匹配;系统的振动传递力或支撑处的动反力最小等等。

用于解耦设计的方法主要有扭矩轴理论和能量解耦法。

扭矩轴理论主要用于动力总成前部纵置后轮驱动式(简称FR式)汽车的悬置系统设计。对于总成Z方向的固有频率应避开前桥和车身垂直振动固有频率,由于人体对垂直振动最敏感的频率范围在4~8Hz,所以悬置系统的垂直固有频率最好不要分布在这个范围内。对于绕X轴方向的固有频率应小于汽车怠速振动频率的1/2,同时也要远离汽车俯仰方向的固有频率。

在汽车动力总成悬置系统中,常采用V形悬置组,即左、右两个呈V形对称布置的相同悬置的组合。V形悬置组的功能在于:解除动力总成一悬置系统的横向一侧倾弹性耦合,同时具有较大的横向刚度和较小的侧倾刚度,以提高横向稳定性、降低侧倾振动的固有频率;既有利于解除垂向、横向、侧倾自由度之间的弹性耦合,又容易调整其弹性中心;既有利于使动力总成的最低阶刚体振动模态为以侧倾振动为主的模态,也便于动力总成一悬置系统的刚体模态频率与其他子系统固有频率之间的合理匹配,从而获得良好的综合隔振性能。

2)实验分析

液压悬置的试验包括悬置元件试验和内部组件试验。悬置元件试验的目的是获得悬置在不同的激励频率和振幅下的三向动刚度和滞后角特性.为仿真分析的验证和悬置的优化设计提供数据参考。组件试验的目的是分析单个组件在整个悬置元件中的作用,测试主要组件的特性参数值。如橡胶主簧的弹性系数,阻尼系数,上、下液室体积刚度和橡胶主簧的等效泵压面积等。具体试验包括:悬置元件及橡胶主簧动刚度和阻尼测试,上、下液室体积刚度测试,惯性通道阻尼系数测试.液体物理参数测试以及悬置结构参数测量等。悬置元件的动刚度和阻尼测试可在实车上进行,也可在试验台上进行。实车测试应选择水平地面且远离振动环境,变速器挂空档,发动机转速从怠速800r/min到4000r/min。由加速度传感器拾取各测试点振动信号,并经汁算得到悬置元件的减振特性。台架测试多采用稳态正弦激振和位移控制方法测试悬置在不同激振频率下的动刚度和阻尼参数。悬置的三向动特性试验表明,液压悬置的切向动特性取决于橡胶主簧的特性,与液力减振部分基本无关。因此在对悬罩进行建模和仿真分析时,主要针对悬置的垂

向动特性。试验研究与理论分析是目前对悬置研究最常用的方法。

在进行橡胶元件静特性的有限元分析中,只需要做哑铃形橡胶材料试片的拉仲试验及其圆柱形试块的压缩试验,即可确定橡胶材料的超弹性本构关系,并且计算结果的精度可满足工程要求。

3)仿真分析

有限元法仿真分析是常用方法之一。在使用有限元法时,首先应确定材料的本构关系。橡胶是一种超弹性材料,其本构关系可用应变能函数表示。

常见的应变能函数有:

(1)应用不变量表示的应变能函数:

(A )Rivilin 模型

∑=+--=

N j i j j i i ij I I C W 1)3()3(,

该模型能适合各种大小变形的情况。

(B )Mooney 模型

)3()3(201110-+-=I C I C W ,

该模型是由Rivilin 模型保留前两项得到,可较好地拟合类橡胶材料中等变形范围的实验。

(C )Neo —Hookean 模型

)3(110-=I C W ,

该模型是由Rivilin 模型仅保留一项得到,与线性高斯链模型形式一致,说明两种观点的结果是吻合的,但它仅在较小应变的情况下成立。

(D )Yeoh 模型

33302220110)3()3()3(-+-+-=I C I C I C W

该模型能适合较大应变范围的变形。

(2)应用伸长比表示的应变能函数:

(E )Ogden 模型

∑=-++=N i i i i

i i W 1321)3(αααλλλαμ

式中,i μ、i α是材料参数,它们的数值由收集的实验数据确定。该模型除了在非常大的应变下(0.7>λ)出现显著的偏差之外,对单项拉伸、等比双轴拉伸和纯剪的实验数据得到很好的拟合效果。

为了提高橡胶元件特性的有限元仿真分析的准确性,需合理地选择单元类型、单元积分形式,合理地划分网格,以保证大变形过程中良好的单元形态,避免发生单元锁死现象。虽然高阶单元可提高计算精度,并且二次单元在处理应力集中问题上明显优于一次单元,但在完全积分单元中,当二阶单元被用于处理不可压缩材料时,对体积自锁非常敏感。而一阶单元对于橡胶类体积不可压缩材料时可以很好地避免体积自锁,并且一阶单元可用于大多数应用场合并具有自动沙漏控制功能。三维模型尽可能采用块状(六面体)线性单元。他们在最小时间和空间下给出了合理的计算结果。由于主簧几何形状复杂,内部包含较多小尺寸曲面,所以完全采用块状单元构造网格会很困难,因此有必要采用楔形线性单元,但楔形单元是较差单元,只有划分较细的网格才能使结果达到较为合理的精度,因此,在不需要精确求解的区域可以使用这些单元。

划分网格是建立有限元模型的一个重要环节,它要求考虑的问题较多,需要的工作量较大,所划分的网格形式对计算精度和计算规模将产生直接影响 。由于主簧小尺寸边和曲面较多,给网格划分带来一定难度,为得到质量较好的网格,对于不同的零件采用不同的网格大小,一般来说,没有必要对所分析的小零件进行相应的简化和圆整后进行更细的网格划分,同时在应力大的位置进行网格细划。

由于液压悬置的结构和所受的载荷基本上是轴对称的,为了降低运算成本、缩短设计周期,取其中一截面进行轴对称分析。液压悬置的橡胶主簧中有金属插入件,起承受和传递载荷的作用,由于金属的刚度比较大,与橡胶的变形相比,金属的变形可以忽略不计,而只需要施加相应的约束方程。在进行垂直方向的力—变形分析时,应令与金属件硫化在一起的平面上的所有节点在垂直方向上的位移相等,且只沿垂直方向运动。由于橡胶主簧的外表面与金属硫化在一起,并且该金属件固定安装在车身上,因此在进行边界定义时,令该面上所有点的位移为零。

动力总成悬置系统运动包络及工况载荷计算方法 吕兆平吴川永 上汽通用五菱汽车股份有限公司技术中心 【摘要】本文论述了动力总成位移控制设计的一般原理,以一微车动力总成悬置系统为研究对象,结合通用汽车公司全球标准的28种载荷工况,介绍了求解各悬置点反力以及发动机质心位移和转角的方法,该计算数据为悬置支架的强度校核以及发动机仓零件设计及布置提供了理论依据。 [关键词]动力总成悬置系统,运动包络,工况载荷 The calculation method for the motion envelop and loadcase force of the powertrain mount system Lv Zhaoping Wu chuanyong (Technical Development Center,SAIC GM Wuling Automobile Co.,Ltd..,Liuzhou 545007 ) [Abstract]The general principle for the design of motion control for powertrain mounting system is presented。Take a mini van powertrain mounting system as the object of study. with the 28 loadcase of the GM global standards. Introduces the method to solve the reaction force at the mounting points and the displacement and rotation of the COG of the powertrain.the calculated data provides a theoretical basis for the mounting bracket strength check and the parts of engine warehouse design and layout. [Keywords] powertrain mount system,motion envelop,Loadcase force 前言 [1]动力总成悬置系统的主要功能有两个,一是减振,二是限位。从悬置元件的刚度曲线来看,一般可以分为线性段和非线性段。其中,线性段可以看作悬置元件减振功能的体现。悬置系统设计工程师在设计悬置刚度线性段时,需要用悬置元件动刚度对动力总成的模态及解耦率进行计算。当动力总成的模态及解耦率满足要求时,悬置动刚度就确定了。而动刚度和静刚度成一定的比例关系(一般动刚度为静刚度的1.3~1.5倍),这样即可确定悬置元件线性段的刚度。刚度曲线的拐点则是动力总成的限位点,限位要求通常是主机厂提供的。如主机厂要求在三挡80%油门开度下动力总成需要良好的解耦,即要求动力总成各悬置点的位移量均在线性段内,供应商根据这个要求即可设计刚度曲线的拐点。在拐点之后,悬置刚度曲线可以看作是大刚度的线性段。这个大刚度的设计,则要满足主机厂对动力总成总体位移的设计目标值。因此,整个非线性段是为了实现悬置系统的限位功能。 [2]本文通过Adams/View软件建立动力总成模型及考虑了悬置在其三个弹性主轴方向力——位移特性的非线性关系,设计了悬置非线性刚度曲线,对某车型的动力总成进行28种工况的模拟计算,对动力总成悬置系统运动包络进行了校核并获得了28工况下各悬置点的工况载荷,为悬置支架、车身结构甚至变速器壳体强度校核都提供了输入条件。 1 工况计算前期准备 1.1 坐标系定义 一般我们在发动机大总成测试时,获得的质心坐标是在发动机坐标系下的坐标,转动惯量则是在质心坐标系下的转动惯量。因此在此先介绍一下坐标系的定义问题。 1.1.1 发动机坐标系 OeXeYeZe 以曲轴中心线与发动机后端面(RFB)的交点为坐标原点Oe; Xe轴平行于曲轴中心线,指向发动机前端; Ze轴平行与气缸线,指向缸盖; Ye根据右手定则确定,应与气缸中心线所在的中心面垂直,指向发动机左侧(从变速箱端向皮带轮端看).

悬置系统设计指南 编制: 审核: 批准: 发动机工程研究二院 动力总成开发部

主题与适用范围 1、主题 本指南介绍了动力总成悬置系统开发的基本知识和基本过程,以及所涉及到的基本流程文件核技术文件。 2、适用范围 本指南适用于奇瑞所有装汽油或柴油发动机的M1类车动力总成悬置系统的设计。

目录 一、悬置系统中的基本概念 (4) 1.1 悬置系统设计时的基本概念 (4) 1.2动力总成振动激励简介 (6) 二、悬置系统的作用 (8) 2.1 悬置系统的设计意义及目标简介 (8) 2.2 动力总成悬置系统对整车NVH性能的影响 (8) 三、悬置系统的概念设计 (10) 3.1 悬置系统的布置方式选择 (10) 3.2 悬置点的数目及其位置选择 (11) 3.3 悬置系统设计的频率参数 (13) 四、悬置系统相关设计参数 (14) 4.1动力总成参数 (14) 4.2 制约条件 (15) 五、悬置系统设计过程中的相关技术文件 (16) 5.1 悬置系统VTS (16) 5.2 悬置系统DFMEA (17) 5.3 悬置系统DVP&R (17) 5.4 其它技术及流程文件 (17)

一、悬置系统中的基本概念 1.1 悬置系统设计时的基本概念 1:整车坐标系:原点在车身前方,正X方向从前到后,正Y方向指向右侧(从驾驶员到副驾驶),正Z方向朝上如图(1-1)。 (图1-1)整车坐标系 2:发动机坐标系:原点在曲轴中心线与发动机和变速箱结合面的交点处;正X方向从变速箱到发动机,沿着曲轴中心线,正Y方向指向右侧如果沿着正X方向看,正Z方向朝下如图(1-2)。 (图1-2)发动机坐标系 3:主惯性矩坐标系:原点在动力总成的质心位置,正X方向从变速箱到发动机,沿着最小主惯性矩轴线,正Y方向通常沿着最大主惯性矩轴线,正Z方向朝下并且沿着中等主惯性矩轴线如图(1-3)。

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910214311.0 (22)申请日 2019.03.20 (71)申请人 麦格纳斯太尔汽车技术(上海)有限 公司 地址 201815 上海市嘉定区嘉定工业区汇 源路55号C幢 (72)发明人 李刚 (74)专利代理机构 上海精晟知识产权代理有限 公司 31253 代理人 杨军 (51)Int.Cl. B60K 1/00(2006.01) B60K 17/06(2006.01) (54)发明名称 一种电动汽车二级隔振动力总成悬置系统 (57)摘要 本发明涉及一种电动汽车二级隔振动力总 成悬置系统,包括减速器、电机,减速器与电机组 成动力总成,动力总成通过悬置系统安装在车架 上,悬置系统包括左悬置、右悬置支架、右悬置、 后悬置支架、后悬置、左悬置支架,左悬置设置在 动力总成左侧,右悬置设置在动力总成右侧,左 悬置与右悬置左右对称设置,后悬置设置在动力 总成后侧,左悬置、右悬置、后悬置均连接在车架 上,左悬置通过左悬置支架连接到动力总成上, 右悬置通过右悬置支架连接到动力总成上,后悬 置通过后悬置支架连接到动力总成上;本发明同 现有技术相比,能够有效降低汽车动力总成悬置 系统的高频动刚度,提升了高频隔振性能,改善 了电动汽车高频振动和高频噪音。权利要求书1页 说明书4页 附图5页CN 109733173 A 2019.05.10 C N 109733173 A

权 利 要 求 书1/1页CN 109733173 A 1.一种电动汽车二级隔振动力总成悬置系统,其特征在于:包括左悬置(10)、减速器(20)、电机(30)、右悬置支架(40)、右悬置(50)、车架(60)、后悬置支架(70)、后悬置(80)、左悬置支架(90),所述减速器(20)与电机(30)输出端连接,所述减速器(20)与电机(30)组成动力总成,所述动力总成通过悬置系统安装在车架(60)上,所述悬置系统包括左悬置(10)、右悬置支架(40)、右悬置(50)、后悬置支架(70)、后悬置(80)、左悬置支架(90),所述左悬置(10)设置在动力总成左侧,所述右悬置(50)设置在动力总成右侧,所述左悬置(10)与右悬置(50)左右对称设置,所述后悬置(80)设置在动力总成后侧,所述左悬置(10)、右悬置(50)、后悬置(80)均连接在车架(60)上,所述左悬置(10)通过左悬置支架(90)连接到动力总成上,所述右悬置(50)通过右悬置支架(40)连接到动力总成上,所述后悬置(80)通过后悬置支架(70)连接到动力总成上,所述左悬置(10)与左悬置支架(90)之间、右悬置(50)与右悬置支架(40)之间、后悬置(80)与后悬置支架(70)之间分别通过螺栓一(11)、螺栓二(51)、螺栓三(81)连接。 2.如权利要求1所述的电动汽车二级隔振动力总成悬置系统,其特征在于:所述左悬置(10)包括基体一(12)和内嵌于基体一(12)的衬套一(13)、衬套二(14)、衬套三(15),所述衬套一(13)设置在基体一(12)的中心部,所述衬套二(14)、衬套三(15)左右对称式设置在衬套一(13)的左右两侧,所述衬套一(13)、衬套二(14)、衬套三(15)的轴线相互平行,所述衬套二(14)、衬套三(15)的尺寸相同,所述衬套二(14)、衬套三(15)的外径小于衬套一(13)的外径。 3.如权利要求2所述的电动汽车二级隔振动力总成悬置系统,其特征在于:所述右悬置(50)包括基体二(52)和内嵌于基体二(52)的衬套四(53)、衬套五(54)、衬套六(55),所述衬套四(53)设置在基体二(52)的中心部,所述衬套五(54)、衬套六(55)左右对称式设置在衬套二(14)的左右两侧,所述衬套四(53)、衬套五(54)、衬套六(55)的轴线相互平行,所述衬套五(54)、衬套六(55)的尺寸相同,所述衬套五(54)、衬套六(55)的外径小于衬套四(53)的外径。 4.如权利要求3所述的电动汽车二级隔振动力总成悬置系统,其特征在于:所述后悬置(80)包括基体三(82)和内嵌于基体三(82)的衬套七(83)、衬套八(84)、衬套九(85),所述基体三(82)的截面呈L形结构,所述衬套七(83)设置在基体三(82)的垂直架板上,所述衬套八 (84)、衬套九(85)设置在基体三(82)的水平底板上,所述衬套七(83)、衬套八(84)、衬套九 (85)的轴线相互平行,所述衬套八(84)、衬套九(85)的尺寸相同且轴线齐平,所述衬套七(83)的轴线高于衬套八(84)、衬套九(85)的轴线,所述衬套八(84)、衬套九(85)的外径小于衬套七(83)的外径。 5.如权利要求4所述的电动汽车二级隔振动力总成悬置系统,其特征在于:所述左悬置(10)通过其衬套一(13)中心处的螺栓一(11)连接左悬置支架(90),所述右悬置(50)通过其衬套四(53)中心处的螺栓二(51)连接右悬置支架(40),所述后悬置(80)通过其衬套七(83)中心处的螺栓三(81)连接后悬置支架(70)。 6.如权利要求5所述的电动汽车二级隔振动力总成悬置系统,其特征在于:所述左悬置(10)、右悬置(50)均安装在车架(60)上方,所述后悬置(80)安装在车架(60)下方,所述后悬置(80)基体三(82)的水平底板的上表面与车架(60)底板连接。 2

动力总成悬置系统设计 发表时间:2017-08-18T11:23:56.023Z 来源:《基层建设》2017年第12期作者:郝永生蔡志坤杨林[导读] 摘要:悬置系统作为车辆的主要隔振元件,对车辆的NVH性能尤为重要。 长城汽车股份有限公司技术中心河北保定 071000 摘要:悬置系统作为车辆的主要隔振元件,对车辆的NVH性能尤为重要,本文主要介绍了悬置系统在设计过程中采用的方法,以及在设计过程中常遇到的问题,并通过设计仿真及实际验证相结合,最终实现了车辆悬置系统良好的NVH性能。 关键词:动力总成;悬置系统;解耦;匹配 引言 随着汽车工业的发展,汽车产业的竞争进入了白热化的阶段,以往单独追求动力性、经济性的产品已经不能满足客户的需求,尤其近些年来,车辆的舒适性(NVH性能),成为了当前消费者越来越关注的目标,动力总成悬置,作为车辆的重要减震元件,在整车的NVH性能评价指标中,占据着非常重要的地位,在发动机日益小型化的基础上,高功率、高扭矩的实现,进一步恶化了发动机的振动水平,因此需要动力总成悬置与之进行很好的匹配,以此来提升车辆的舒适性能。 1概述: 1.1动总成悬置 汽车动力总成悬置是安装在动力总成与车架(或者车身)之间的弹性减振系统,由悬置元件,连接支架、动力总成组成。 1.2动力总成悬置的功能 汽车动力总成在工作状态下所受的力主要有静(力矩)、瞬态和周期性激振力(力矩),动力总成悬置系统的设计一般要满足以下几方面的要求; 1)支撑作用:保证动力总成姿态,需要合理分配各悬置的受力载荷,尽可能保持平均; 2)限位作用:动力总成进行动力输出时,会受到来自地面的反作用力,以及不同路面(颠簸、坑洼)的激振力,造成动力总成摇摆晃动,因此需要限制动力总成的位移,这就是限位; 3)隔振性能:分为两方面:一方面是动力总成传向车身等部件的激励/振动(主动隔振),另一方面是路面激励传给动力总成的振动(被动隔振);因此悬置系统必须具备主动隔振和被动隔振的双重作用; 右图,m代表动力总成质量,K代表悬置刚度,C 代表悬置阻尼,F代表发动机激振力,Fiso代表隔振力,X代表动力总成位移,Xf代表路面输入 图一 1)布置方式整体分为三点布置方式和四点布置方式,多数采用三点,部分日系车型采用四点,均为扭矩轴布置,(图一为常用布置方式:扭矩轴三点布置-拉杆式) 2)布置要求: ①左右悬置尽可能与扭矩轴重合,出现角度时,要求小于2°且左右应当放置在扭矩轴两侧。 ②悬置支架与动力总成距离小,保证模态,应该在500Hz以上,部分车型在700-800Hz; ③悬置安装点放置在发动机或车身(车架)节点位置。 2.2悬置系统解耦计算,

现代汽车动力总成悬置系统的发展 一、汽车动力总成悬置系统设计的发展概述 从上个世纪五十年代起,汽车行业对动力总成的隔振、降噪研究做了大量的工作,取得了显著的效果。较为成熟的六自由度解耦理论和计算方法由Anon、Harison和Horovitz完成的,他们将汽车发动机动力总成和车架视为刚体,将减振橡胶块视为单纯的弹簧,利用发动机动力总成惯性主轴特性和撞击中心理论阐述了如何调整橡胶悬置的安装位置和悬置刚度,使发动机动力总成的前后悬置的振动互相独立,然后分别按照单自由度线性振动系统处理,他们认为系统垂直方向的固有频率与绕曲轴方向的固有频率应小于发动机怠速时相应扰动频率的三分之一,这样可以获得较好的减振效果。这些较早提出的设计理论对于后人的深入研究有着积极的指导作用。 1965年,美国通用汽车公司的Timpner F.F通过合理布置发动机悬置元件来进行发动机动力总成悬置系统解耦设计。他指出通过合理的布置悬置元件,使它们的弹性中心位于发动机动力总成悬置系统的质心处或主惯性轴上,己达到发动机动力总成悬置系统振动解耦的目的。 1979年,美国通用汽车公司的Stephen R.Johnson首次将优化技术应用于悬置系统的设计,以合理匹配系统固有频率和实现各个自由度之间的振动解耦为目标函数,以悬置元件刚度和悬置元件安装位置为设计变量进行优化计算,并推出COEMS软件,结果使系统各振动自由度之间的振动耦合大为减少,同时保证了悬置系统六阶固有频率在期望的范围内。 1982年,R.Racca以限制悬置空间、悬置位置、悬置刚度、固有频率和振动解耦等方面来考虑悬置的减振隔振性能,对传统的FR式悬置系统进行了全面地总结。 1984年,Geck P.E.等人将发动机悬置系统的最主要作用看成隔离低频域振动,这就要求它的侧倾固有频率要低,以吸收发动机不平衡扭矩引起的振动。因此,他们以侧倾解耦,低化侧倾模态为目标对悬置系统进行优化,并提出了较合

汽车动力总成悬置系统研究综述 汽车动力总成悬置装置的性能对车辆NVH表现有很大的影响。本文通过单自由度模型对悬置系统的隔振原理进行分析,阐述了悬置系统的发展过程,并对不同类型的隔振垫进行了介绍和比较。 动力总成是汽车主要的噪声和振动源,主要的激励可分为两类:一是汽缸燃烧而产生的震爆力;二是发动机曲轴旋转运动时不平衡而产生的惯性力。为了保证驾乘的舒适性,工程师设计了动力总成隔振装置用以隔离动力总成产生的振动。常见的轿车隔振装置在空间布置上可以分为: 1.底部布置,即将隔振装置安装在机舱底部的副车架上。这种布置安装空间比较自由,但是隔振效果不理想。 2.悬置布置,即将隔振装置安装在动力总成扭矩轴上。这种布置隔振效果好,但是安装空间受到限制,而且通常需要1~2个扭拉杆或者隔振垫以限制动力总成在横向的转动角度。 在本文中,主要分析对象是悬置布置的动力总成隔振垫,即动力总成的悬置系统。动力总成悬置系统工作原理 动力总成悬架装置用于连接动力总成与车身结构,是汽车动力总成的重要组成部分,其主要功能可以归纳为如下两点: 1.支撑与限位。悬置系统的首要功能即连接动力总成与车身结构,因此悬置系统不仅要在静止状态下将动力总成定位并支撑在设计的位置,而且需要保证动力总成在不同工况下与机舱或其他部件不发生碰撞或干涉,将动力总成的位移限制在合理的一个区域内。 2.隔离振动。发动机的激振是汽车的主要振源之一,为了保证驾乘的舒适性,悬置系统需要尽可能减少由发动机传向车身和底盘的振动;另一方面,由于道路不平等原因,悬置系统也需要尽量隔离来自悬架和车轮的振动,防止该激振传递至动力总成,以保护发动机和变速器的正常工作。 由于悬置系统需要承载整个动力总成的重量以及发动机所产生的扭矩,这决定悬置系统需要足够大的刚度以保证动力总成的位置在合理的区域内。若刚度不足则可能导致动力总成与其他部件发生干涉或碰撞;另一方面,要获得较小的振动传递率,就需要更大的频率比,这就要求悬置系统的刚度尽可能小。阻尼方面,在低频区域时,大阻尼可以有效降低振动幅值;随着频率增大,在隔振区内,大阻尼会放大传递的振动幅值。因此,理想的悬置系统需要在低频时具有大刚度和大阻尼而在高频区域需要小刚度和小阻尼。 悬置系统的分类 在早期的汽车设计中,动力总成用螺栓刚性地与车身连接。这种连接方式不仅无法隔离动力总成所产生的振动,由悬架系统传递到车身的振动也会因为没有任何隔振措施而直接传递到动力总成,致使动力总成的寿命和可靠性都受到影响。随后设计师逐渐开始使用软木等软性材料来隔离振动。目前,动力总成的隔振垫可主要分为被动隔振垫,半主动隔振垫和主动隔振垫。其中,半主动隔振垫和主动隔振垫由于其尺寸庞大,结构复杂,一般较少使用;被动隔振垫是现代汽车所广泛使用的隔振方式。 被动悬置 被动悬置构造较简单,没有额外的控制单元,仅依靠材料的本身特性和不同的结构设计来完成隔振。主要可以分为橡胶悬置和液阻悬置。 橡胶悬置早在20世纪30年代就出现并广泛应用在汽车上。由于橡胶部件的结构和橡胶特性是一定的,所以橡胶悬置的刚度和阻尼要么同时设计得很大,要么同时设计得很小。根据前文所述,当悬置的刚度和阻尼都较大时,悬置系统比较适合冲击隔离,在低频工作区域

越博动力纯电动商用车动力总成系统方案(图文) 南京越博动力系统股份有限公司(以下简称“越博动力”)产品目前主要以新能源汽车动力总成系统为主。 纯电动商用车动力总成系统一般包括驱动电机系统、自动变速器系统以及整车控制系统等,其品质的高低直接决定了纯电动汽车的动力性、可靠性、单位里程能耗、适用工况等多项整车运行关键指标。因此,纯电动汽车动力总成系统是纯电动汽车的核心部件。 越博动力的纯电动商用车动力总成零排放、零污染、低噪音。它具备的优点包括:动力性强,爬坡能力突出,较大的启动转矩和较大范围的调速功能,过载能力强,高效率,低损耗,能量可回收,电动机和驱动轮之间安装自动变速器可以使驱动电机保持在高效率的工作范围内,减轻电机、电池组负荷,整车经济性高,续驶里程长。

((纯电动商用车动力总成优势) 越博动力纯电动商用车动力总成系统的整车控制器制作流程: 越博动力在纯电动商用车动力总成系统市场先发优势明显,其集控制、监测、故障诊断等核心算法于一体的高性能的整车控制系统技术,是决定汽车动力性、安全性及经济性的关键技术之一。 在自动变速器领域,越博动力自主研发了电控机械式自动变速器及其控制系统,可以使车辆在全工况下,根据车辆不同的行驶需求,智能选择最佳挡位,使驱动电机始终工作在高效区间。目前越博动力的自动变速器已经成功批量运用于纯电动客车、纯电动物流车等多款商用车车型,并经过市场广泛的验证。 纯电动商用车动力总成匹配车型方案 新能源商用车是指在设计和技术特征上用于运送人员和货物的新

能源汽车,主要包括新能源货车以及新能源客车两大类。下面是越博动力纯电动商用车动力总成匹配车型方案(4类)。

宁波拓普集团股份有限公司研发中心 Ningbo Tuopu Group Co., Ltd. -R&D Center 2012上海汽车NVH 控制技术研讨会 T9 Exhibition 动力总成悬置系统NVH 性能开发 演讲者:段小成dxc@https://www.doczj.com/doc/1815313600.html,

Exhibition 主要内容 整车NVH对悬置系统需求 动力总成悬置系统设计 常见悬置结构特点 基于悬置系统的NVH测试 宁波拓普NVH试验室简介

激励源 ?发动机点火激励引起的振动 ?发动机工作过程中其自身产生的往复不平衡惯性力?冷却系统、进排气系统等引起的振动 ?路面不平引起的振动 ?其他运动部件引起的振动

悬置系统作用 ?隔离发动机的激励而引起的车架或车身的振动(小振幅) ?隔离由于路面不平度的输入而引起动力总成的振动(大振幅)?支承汽车动力总成的重量(150kg~300kg) ?承受作用于发动机的一切动态力(加减速、颠簸、转弯) ?控制动力总成的位移和转角

动力总成对悬置的要求 ?悬置具有较高的静刚度 ?悬置系统应具有低频(1~50HZ)大阻尼、大刚度,以衰减扭矩的波动、加减速和路面激励 ?悬置在高频区域(50HZ以上),应具有小阻尼、小动刚度,以降低振动传递率和提高降噪效果 ?耐高低温性能(-40°~120°) ?良好的耐久性能以及位移控制

横置前驱平衡扭矩轴式悬置系统 ?悬包括左右支撑悬置与前后抗扭悬置的四点悬置布局、左右支撑悬置和下拉杆抗扭悬置的三点悬置布局 ?左右悬置为支撑悬置,不仅承担动力总成的自重,还承担动力总成在水平方向和垂直方向的载荷 ?前后悬置或下拉杆悬置为抗扭悬置,主要承担动力总成在扭矩作用下的位移控制

动力总成悬置系统布置设计研究 1 影响悬置系统布置设计的因素 1.1 发动机汽缸数的影响 不同缸数的发动机对动力总成的振动激励型式和激励频率不同。对于四缸四冲程发动机,在低频区的激振成分主要是第二阶不平衡往复惯性力;对于六缸四冲程发动机,其激振成分主要是第三、六阶转矩谐量。根据隔振理论,动力总成刚体振动模态频率应比主要激振频率的0.707倍要小。考虑怠速隔振的情况,当发动机的怠速转速相同时,四缸发动机动力总成的刚体振动临界频率上限需低于六缸机。对于四缸机,应特别注意其二阶不平衡往复惯性力。 1.2 发动机布置方式的影响 FF(发动机前置前轮驱动)式汽车的发动机可以横置或纵置,而横置发动机和纵置发动机的倾覆力矩对车身的低阶弯曲、扭转振动模态的相互耦合、匹配关系也完全不同。虽然动力总成的转动惯量几一般比几要大得多(3一倍左右),但动力总成的俯仰振动模态频率一般低于侧倾振动模态频率,动力总成的俯仰振动幅值往往小于侧倾振动幅值。 在发动机怠速工况下,动力总成的侧倾振动较大,为了避免动力总成的振动引起车身的低阶弯曲、扭转模态共振,在动力总成悬置系统设计过程中需要合理匹配车身弯曲或扭转振动模态与动力总成刚体侧倾振动模态的频率,同时对动力总成悬置安装点与车身固有振型节线的相对位置关系进行合理匹配。例如,对于横置式发动机,动力总成的前后悬置不宜跨置于车身弯曲振型节线的两侧。 1.3 动力传动系统型式的影响 对于发动机前置—前轮驱动的FF式汽车动力传动系,其动力总成还包括驱动桥主减速器,使得作用在动力总成上的驱动反力矩比FR式汽车大大增加,就要求

提高悬置的静刚度。同时,FF式汽车动力总成与FR式相比,其扭矩轴与曲轴的夹角明显增大,当其悬置系统采用V型布置方案时,往往由于布置空间和布置位置的限制,难以使得悬置组在布置达到使悬置组的弹性中心落在扭矩轴上的目标。因此,有必要在整车总布置初期预留必要的空间。 1.4 整车隔振性能要求对动力总成悬置系统设计的影响 为了抑制路面激起的整车振动,可适当配置动力总成悬置系统的垂向振动模态频率,使其起到控制整车振动的动力吸振器的作用,由动力总成吸收经过悬架传递上来的振动,从而减小车身的振动。这往往要求动力总成悬置系统有较高的垂向刚度。 2 不同动力总成型式下的悬置布置设计 2.1 前置后驱式(FR式)汽车 前置后驱式(FR)汽车经常采用对称布置的三点或四点式悬置系统,二者隔振原理基本相同。 在FR式汽车动力总成悬置系统中,多在动力总成质心的左右各有一悬置,在变速器后部选用一点或两点悬置,组成三点或四点式悬置系统。 动力总成质心附近的悬置支承了动力总成质量的60%—80%,起主要隔振作用,被称作主悬置。 而变速器后部悬置的垂直方向刚度较低,主要起限制动力总成振幅的作用,防止其产生俯仰运动,被称作止动式悬置。 动力总成有六个刚体模态,在耦合振动系统中的某一模态受到激发的同时,其它模态振动也受到激发,不利于控制系统的振动。理想的解耦式振动系统中,悬置系统的弹性中心与动力总成的质心重合,这样六个刚体模态完全解耦。但由于动力总成在汽车上的安装空间受到限制,无法实现完全解耦。 Adam Opel汽车动力总成采用的三点式悬置系统中,在发动机前部的两侧各有一个与垂直方向倾斜一定角度的解耦式主悬置,在变速器后部有一止动式悬置,如图2-1所示。考虑到动力总成中扭矩波动、往复惯性力引起的扭振和垂直

关于某动力总成悬置支架的优化设计 杨武森,杨玉玲,宋树森 (上汽通用五菱汽车股份有限公司,广西柳州545007) 摘要:本文针对某动力总成悬置系统NVH性能道路试验中,全油门缓加速工况受发动机频率激振影响,某悬置主动侧支架发生共振,导致在260Hz左右产生车内结构噪声的情况,采用hypermech-nastran有限元软件建立该悬置支架的有限元模型对其模态进行分析,并根据模态分析结果对该悬置支架设计优化。最后通过道路试验结果验证悬置支架结构设计优化的正确性,可使整车在全油门缓加速工况260Hz附近的振动和车内噪声明显降低。 关键词:共振;优化设计;有限元分析;悬置支架 中图分类号:U461.2 文献标识码:A 文章编号:1671-7988(2014)07-10-03 The optimal design of powertrain mount bracket Yang Wusen, Yang Yuling, Song Shusen (Saic gm wuling automobile Co.,Ltd., Guangxi Liuzhou 545007) Abstract: In this paper a powertrain mounting system NVH performance road test, full throttle acceleration a suspended active side bracket resonance occurs by the engine frequency excitation effect,, causing the car structure noise around 260Hz, establish the finite element model of the mount bracket for modal analysis of the model using the finite element software hypermech-nastran, and according to the modal analysis results of the mount bracket design optimization. Finally, the road test results verify the optimization design of mounting bracket structure, can make the vehicle vibration and the inner noise inear 260Hz significantly decreased. Keywords: resonance; optimization design; FEA; mounting bracket CLC NO.: U461.2 Document Code: A Article ID: 1671-7988(2014)07-10-03 前言 汽车动力总成悬置支架是动力总成悬置系统的安全件和功能件,在进行动力总成的悬置系统设计时,应对悬置支架的强度和模态进行优化设计和试验验证。一方面,悬置支架连接发动机与车身(或车架、副车架)且处于汽车的各种行驶工况下传递作用在动力总成上的力和力矩,需要足够的强度;另一方面,悬置支架的模态对车内噪声的影响很大,悬置支架设计得不合理,可能会导致其1 阶模态低且处于发动机的工作转速范围内,使悬置支架产生共振,从而增大车内噪声。 某动力总成悬置系统NVH性能道路试验中,全油门缓加速工况,当发动机转速到3860rpm时,某悬置主动侧支架和被动侧支架在260Hz处产生明显共振带,并在工况下260Hz左右产生车内结构噪声。本文利用有限元软件hypermech-nastran,对该动力总成悬置支架进行了模态分析,并根据模态分析结果对其进行了优化设计,使问题得到明显改善。 1、动力总成悬置系统NVH性能道路试验 此动力总成悬置布置设计采用较为成熟的左、右发动机侧及变速器侧3 点悬置布置型式,均为橡胶悬置。悬置系统NVH性能道路试验中,每个悬置的主动侧(即连接发动机侧悬置支架)及被动侧(即连接车身侧悬置支架)分别布置1 个测点(三向传感器),车内噪声测点在驾驶员右耳处位置、中排左座椅右耳处位置、后排左座椅右耳处位置各布置一个测点。 作者简介:杨武森,就职于上汽通用五菱汽车股份有限公司。

1 发动机悬置系统的设计指南

1.1 悬置系统的设计意义及目标简介 现代汽车发动机无一不是采用弹性支承安装的,这在汽车行业称之为“悬置”,在力学及振动工程中则是个隔振问题。如果不用中间弹性元件而直接将发动机刚性地固紧在汽车车架(底盘)上,则当汽车在不平坦的路面上行驶时将导致机身由于车架的变形、冲击而损坏;而当汽车在平坦光滑的路面上行使时来自发动机的振动将导致车架、车身产生令人厌恶的结构噪声。此外弹性悬置还能补偿在发动机安装及运动过程中由车架变形导致的相对位置的不精确。 由此可知,悬置系统的设计目标值: 1) 能在所有工况下承受动、静载荷,并使发动机总成在所有方向上的位移处于可接受的范围内,不与底盘上的其它零部件发生干涉; 2) 能充分地隔离由发动机产生的振动向车架及驾驶室的传递,降低振动噪声; 3) 能充分地隔离由于地面不平产生的通过悬置而传向发动机的振动,降低振动噪声; 4) 保证发动机机体与飞轮壳的连接弯矩不超过发动机厂家的允许值。

1.2 悬置系统的布置方式选择 每个隔振器(悬置系统)不论其结构形状如何都可以看作由三个相互垂直的弹簧组成,按照这三个弹簧的刚度轴线和参考坐标轴线间的相对位置关系,悬置系统弹性支承的布置可以有常见的三种不同方式: 1) 平置式。这是常用的、传统的布置方式,其特征是布局简单、安装容易。在这种布置方式中,每个弹性支承的三个相互垂直的刚度轴各自对应地平行于所选取的参考坐标轴。 2) 斜置式。这是一种目前汽车发动机中用得最多的布置方式。在这种布置方式中,每个弹性支承的三个相互垂直的刚度轴相对于参考坐标轴的布置是:除一个轴平行于参考坐标外,其他两个轴分别与参考坐标轴有一夹角。一般斜置式的弹性支承都是成对地对称布置于垂向纵剖面的两侧,但每对之间的夹角可以不同,坐标位置也可任意。这种布置方式的最大优点是:它既有较强的横向刚度,又有足够的横摇柔度,因此特别适用于象汽车发动机这样既要求有较大的横向稳定性,又要求有较低的横摇固有频率以隔离由不均匀扭矩引起的横摇振动。此外,它还可以通过斜置角度、布置位置以及隔振器两个方向上的刚度比等适当配合来达到横向——横摇解耦的目的,这是平置式较难做到的。 3) 会聚式。这种布置方式的特点是弹性支承的所有隔振器的主要刚度轴均会聚相交于同一点。除了有良好的稳定性外它最大的优点是可以通过调节倾斜角度和布置坐标的关系来获得六种完全独立的

发动机传动系统动力总成优化设计 摘要:发动机就相当于汽车的心脏,发动机与传动系统的匹配研究一直是关于 汽车行业的重大研究方向,二者之间的配合程度,直接影响整个车的动力和燃油 经济性。在车的布置设计中,对发动机传动系统传动轴角度的校核是一项重要工作。如果发动机传动轴初始工作角度选取不当,会使工作夹角很容易超出合理范围,造成传动轴零件的损坏,降低其使用寿命,使得整车的平顺变差。所以汽车 发动机与传动系的合理匹配,要根据车辆的使用条件和要求,通过改进发动机、 选择适当的传动系参数,最后使发动机的经常工作区尽量与理想工作区相吻合, 以达到整车动力性和燃油经济性的改善。为保证传动轴设计寿命和整车性能,在设计初期就应对各传动轴夹角进行校核。 关键词:发动机;传动轴夹角;参数化设计;动力优化 引言: 动力传动系统的弯曲共振是导致传动系统或动力总成的失效及车内振动噪声 大的重要原因之一。系统的约束方式和状态对其固有频率和振型有重要影响。针 对某轻卡在高速行驶工况出现的动力总成附件失效问题进行试验诊断,确定为动 力传动系统弯曲共振导致。通过研究不同约束方式对动力转动系弯曲模态的影响,建立最符合整车实际运行状态的弯曲模态识别步骤及方法。悬置系统设计理论人 体对低频振动比较敏感,在车辆前期开发过程中,对整车怠速工况下方向盘及座 椅的振动进行预估并进行优化控制对于整车厂尤为重要,也是悬置系统前期开发 设计时主要考虑的问题。 1 整车动力性能评价 汽车的动力性是指汽车在良好路面上直线行驶时由汽车受到的纵向外力决定的、所能达到的平均行驶速度。动力性通常是汽车各种性能中最基本、最重要性能,主要由汽车的最高车速和汽车的加速时间以及汽车的最大爬坡度三方面的指 标来进行评价。最高车速是指在水平良好的路面(混凝土或沥青)上汽车能达到 的最高行驶车速;加速时间表示汽车的加速能力,汽车的上坡能力是用满载(或 某一载质量)时汽车在良好的路面上的最大爬坡度表示的。 2.悬置系统数学模型 发动机悬置系统可简化模型为:通过三个或四个三维的粘—弹性元件悬置支 承在车架上,具有六个自由度。建立动力总成质心坐标系,X轴与发动机曲轴线 平行并指向发动机前端,Z轴与气缸中轴线平行并垂直向上,Y轴按右手定则确定。动力总成空间刚体的6个自由度为沿动力总成质心坐标系x、y、z轴3个方 向的平动及绕x、y、z轴的转动角θx、θy、θz利用动力总成质量、转动惯量、质 心位置及悬置刚度参数,可求得系统的模态频率及振型。 2.1能量解耦理论动力总成 六自由度之间的振动一般是耦合的,施加在动力总成上的激励会激起系统的 多个模态,使发动机的振幅加大,共振频率带变宽。用系统在各阶振动时各自由 度方向振动能量占该阶振动总能量的百分比作为系统模态解耦的评价指标,用矩 阵形式表示,可得到系统的能量分布矩阵。系统以第j阶模态频率振动时的最大 能量为此值越大,代表系统的解耦程度就越高,有利于悬置系统获得良好的 隔振性能。 2.2弹性轴-扭矩轴理论 扭矩轴为当一扭矩作用在曲轴时,无约束刚体的实际旋转轴,扭矩轴的方向

动力总成悬置系统匹配设计方法

一、动力总成设计参数的输入 1、动力总成的惯性参数 动力总成的惯性参数包括动力总成的质量、质心位置以及动力总成的转动惯量10个数据。 质心位置的描述采用发动机坐标系,发动机坐标系的定义:坐标原点O 为发动机缸体后端面和发动机曲轴中心线的交点,x轴正向为过O点平行与曲轴中心线指向发动机端,z轴正向为过质心点平行于气缸中心线垂直向上,y轴正向根据右手定则确定,如下图示: 转动惯量的描述采用动力总成质心坐标系下。质心坐标系定义如下:坐标原点O为动力总成的质心,坐标方向和发动机坐标系相同,如下图所示: 动力总成的惯性参数如表1所示: 质量(kg)质心位置 (mm) 转动惯量(kg*mm2) I XX I YY I ZZ I XY I YZ I ZX 动力总成惯性参数的测定可采用三线摆法测定,误差要求在5%以内。

2、动力总成悬置系统的位置数据 动力总成的位置数据包括所有悬置弹性中心的位置、发动机坐标原点位置、变速箱输出轴位置。所有坐标均采用整车坐标系。其中位置参数表如表2所示: 表2动力总成悬置系统的位置数据 3、动力总成悬置系统的刚度数据 动力总成悬置系统的刚度参数为各个悬置的三向刚度,刚度参数采用悬置自身的坐标系。坐标原点为悬置的弹性中心,三个方向为悬置的弹性主轴方向(p、q、r)。参数表如下所示: 4、变速器的各挡速比和主减速比 表3变速箱各档速比和主减速比 5、发动机的其他参数 这些参数包括发动机的额定功率、最大扭矩、气缸数、发动机的怠速转速、最高转速、扭矩随转速的关系曲线。参数表如下: 表4 发动机的其他参数

6、动力总成悬置系统及周边的相关数模 二、动力总成悬置系统的解耦设计及固有频率的合理配置 1、悬置系统的主要作用 动力总成悬置系统的基本功用为: ?固定并支承汽车动力总成; ?承受和衰减动力总成内部因发动机不平衡旋转和平移质量产生的往复惯性力、力矩和不平衡扭矩; ?承受和衰减汽车行驶过程中,例如在换档、加速、启动等工况下作用于动力总成上的一切动态力和对车身造成的冲击; ?隔离由于发动机激励而引起的车架或车身的振动; ?隔离由于路面不平度以及车轮所受路面冲击而引起的车身振动向动力总成的传递。 2、解耦设计的原因 进行动力总成悬置系统设计时一般要求尽量做到解耦布置,我们希望动力总成悬置系统在动力总成质心坐标系下是完全解耦的,即系统沿某一广义坐标的激励只会引起系统一个模态的振动。通常发动机悬置系统的六个自由度的振动是耦合的,沿悬置系统广义坐标的任意一个激励都将激起系统的多个模态,这样导致发动机的振幅加大,且易与周围零件发生干涉,并且振动频带过宽,为了约束动力总成的位移,避免与其它零部件干涉,则需使用刚度更高的悬置元件,这会导致动力总成的激励传递到车身上的激励过大,影响整车的NVH特性。因此在设计时将悬置的空间位置尽量按解耦布置。举例说明如下:当动力总成悬置系统存在转动和上下移动的运动耦合时(如图1所示),如果系统受到垂直方向的激励时将引起动力总成的垂直运动以及旋转运动,这样将造成变速箱末端运动位移较

电动汽车动力总成控制系统方案详解 来源:网站整理 [导读]长期以来,诸如永磁同步电机(PMSM)和感应电机等三相交流电机,被广泛地应用于工业控制系统。在汽车应用领域,这些电机还是相对时新的装置,目前正被逐渐用作传统内燃机的补充品或替代品。 关键词:感应电机工业控制汽车电子 长期以来,诸如永磁同步电机(PMSM)和感应电机等三相交流电机,被广泛地应用于工业控制系统。在汽车应用领域,这些电机还是相对时新的装置,目前正被逐渐用作传统内燃机的补充品或替代品。PMSM采用的绕组为三相正弦分布绕组和机械位移绕组。三相正弦波和时间位移电流可以产生旋转磁场。这一旋转磁场使电机转动,通过(逆变器中的)MOSFET 切换电机绕组的电流而产生。磁场定向控制(FOC)算法为电机电流控制生成PWM模式。转子的位置和电流持续不断地被检测。基于高性能微控制器的高效FOC系统,为电动汽车和混合动力汽车驱动提供安全高效的解决方案创造了条件(图1)。 图1:运行于FOC模式的32位TriCore微控制器。 AUDO MAX产品系列的PWM生成方式 英飞凌的32位AUDO MAX系列微控制器内装一枚主内核(TriCore CPU,浅绿色)和一枚快速协处理器(被称为PCP,深绿色)。这种非对称架构能够利用PCP高效处理外围设备,而无需中断在TriCore CPU上运行主算法的处理进程。PCP负责处理关键的实时中断负荷,因此可减轻CPU的负担。

有两种方案可以生成驱动逆变器的PWM.GPTA可生成非常复杂的PWM模式,例如非对称死区时间生成或定制模式。外设模块 CCU6是一个低端方案,可用于生成中心对齐和边缘对齐的PWM模式。相比GPTA而言,CCU6可以以较低的软件开销直接支持PWM信号生成,同时,无需配置多个定时器单元。 CCU6和GPTA这两个模块都具备触发功能,能够让PWM信号和A/D电流测量实现无延迟的等时同步(参见箭头“触发事件”)。作为一个附加的安全特性,每个GPTA模块都配有“紧急模式停止信号”,可用于设置安全开关。针对TriCore AUDO MAX微控制器系列的所有成员,提供了一个基于PRO-SIL的安全平台,它包含硬件(安全看门狗CIC61508)和软 件(SafeTcore驱动程序),可满足ASIL认证的B级至D级要求。 通过模数转换器(ADC)测量电流 图1所给示例对电机的两个相电流进行了测量,并采用了一个模数转换器对其进行转换。基于逐次逼近寄存器(SAR),该模数转换器具备很高的精度(12位分辨率),并且转换时间小于1微秒。由两个已知的相电流可以计算出第三个相电流。针对更高的安全要求,建议对电机的第三个相电流进行额外的测量。针对这一应用,带有第三个模数转换模块的微控制器可供选择。 连接旋转变压器和编码器 旋转变压器将PMSM转子的角位移转换为一个电气值。一般情况下,可利用一个附加的正切函数电路从两个信号(正弦/余弦)导出转子的角度值。旋转变压器电路的信号输出至SPI总线,也可由微控制器直接读取旋转变压器的正弦和余弦信号。还有一种可选的方式是读取编码器信号,在运行于微控制器GPT12的编码器接口中对其进行调理,再反馈到控制算法。 AUTOSAR之外重复利用汽车电子软件 近年来,汽车电子软件和通信已通过OSEK、AUTOSAR、FlexRay等规范而标准化。除标准化软件成分以外,汽车电子系统还使用了可在多种应用中被重复利用的控制算法。如今,电机控制由分布在汽车车身、底盘和动力总成系统各处的电子控制单元(ECU)来完成。 MC-ISAR eMotor驱动程序提取了三相电机应用中电流控制的一般特性,设计用于支持多种 位置信息采集模式和逆变器控制装置。 三相电机控制 英飞凌AUDO MAX系列非常适用于电机的控制。TriCore架构和MC-ISAR eMotor驱动程序可采用高级控制策略控制多台三相电机,包括无刷直流电机(BLDC)块交换(block commutation,BC)及永磁同步电机(PMSM)磁场定向控制(FOC)。单一微控制器甚至还能同时支持BLDC和PMSM电机控制。相比于其他类型的电机而言,采用FOC控制的PMSM电机能效更高、磨损更小,并且可以实现精确控制和定位。特别是,这种电机支持线性转矩控制,为将其用于混合电动汽车动力总成系统奠定了基础。