一、设计依据

本生产线专为集宁牛妈妈乳业有限公司生产加工配方奶粉而设计。利用此套奶粉设备系统所生产的产品能够达到中华人民共和国国家标准要求,其中溶解度及冲调性均超出国家标准,达到速溶粉要求(与产品配方有关)。

整条生产线采用重点部分自动控制,一般手动控制相结合的生产方式(手动状态下完全可以生产);CIP清洗站采用手动控制,同时采用了有关行业新技术,使得该生产线更趋先进、布局更加合理,专门适合我国大型乳品企业实际生产的需要。二、生产制度

全年按365天生产计,每天两班,每班8小时,每班次的有效生产时间为7小时。(实际生产过程中我公司奶粉系统可连续生产24小时,不需中间停机清理。

三、生产能力及产品品种

整条生产线以加工制造配方奶粉设计(以配方奶粉计,原料乳固体≥15%,浓缩浓度为49-50%,成品水份含量≤3%)每小时出粉量约为510Kg/h。年生产能力可达到2500T以上。

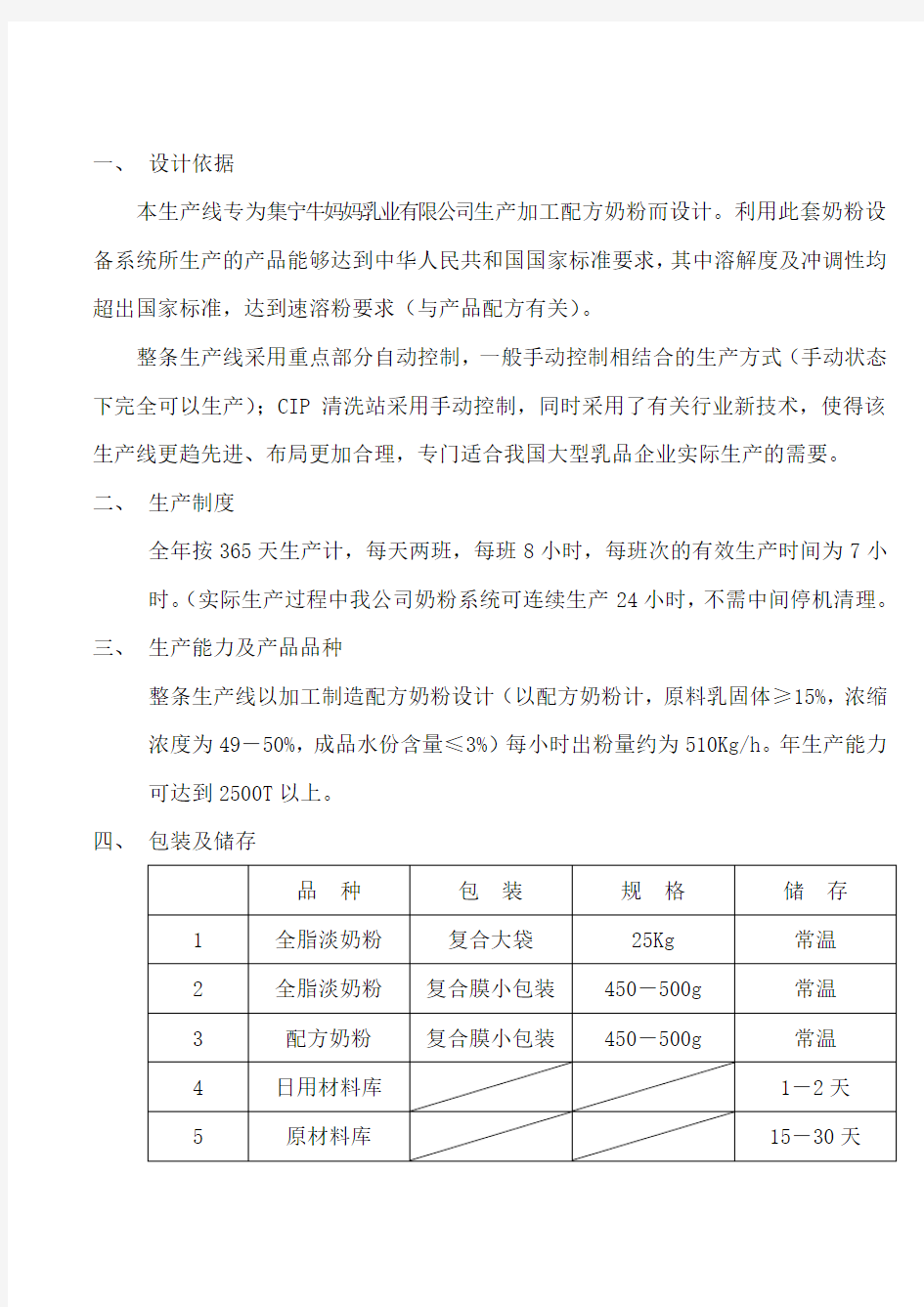

四、包装及储存

五、原料乳要求

1、采用健康牛体挤出的新鲜天然乳汁。

2、不得使用产前15天及产后7天的胎乳及初乳。

3、乳中不得有肉眼可见杂质。

4、牛乳有新鲜的滋味和气味,不得有外来异味,如饲料味、苦味、涩味、臭味

等。

5、为均匀无沉淀的流体,呈浓厚粘性者不得使用。

6、色泽为白色或稍带微黄色,不得有红色、绿色或者显著黄色。

7、酸度不超过18T°.

8、不得添加任何化学物质和防腐剂。

9、乳脂肪含量〉%,全乳固体〉%。

10、全面符合国家对鲜奶验收的国家标准和行业标准。

六、设备选取原则

根据乳品生产工艺要求和物料平衡计算的结果来选用设备。

1、按食品卫生法的要求,所选设备能更多保存食品的有效营养成分,避免加工

过程的污染。

2、本设计中所选设备性能稳定、安全、可靠、便于维护。

3、所选设备连续化和机械化程度相对较高,尽量减少操作人员的劳动强度。

4、本设计本着节约投资成本、节约能源出发。

七、生产方法

收奶

1、 1、计量、收奶、净化、冷却及贮存

收奶工序分两路进行,一路专收从奶站用奶车罐运输的冷牛奶,直接

用卫生泵从奶车罐中吸出,经双联过滤器过滤后泵输到5000L缓冲罐中;另一路专收零散的常温牛奶,散奶由奶户运至工厂后,在奶台处进行检验,检验合格后将散奶倒入磅奶槽中进行计量,计量后经过受奶槽上的牛奶过滤槽自动过滤,流入受奶槽中,由卫生泵将受奶槽中牛奶吸出,经双联管道过滤器过滤后输送到5000L缓冲罐中。缓冲罐中牛奶经泵输送到净乳机进行净化处理,除去牛乳中机械杂质、大量的乳泥、脱落的乳房上皮组织白细胞等,达到高度纯净的目的。从净乳机中输出的牛乳分两路输送,一路当配料工段准备就序时,净化乳直接输送到两3000L配料罐中待配料;另一路自净乳机净化的牛乳通过板式换热器进行冷却,由卫生泵输送到奶仓进行贮存。若奶仓中牛奶温度升高或生产出现故障,需要对牛奶再进行冷却时,只需通过循环奶泵与板换进行循环冷却再输送到奶仓贮存即可。

2、配料系统

由奶仓出料泵或由净乳机直接输送来的牛奶在3000L配料罐中进行牛乳的计量,白沙糖经化糖锅用热水进行溶化、杀菌、过滤,由卫生泵输送到3000L配料罐中进行混合配料,计量后的牛乳由卫生泵输送,经两段式板换进行预杀菌及预热处理,达到牛乳配料及均质所需温度后直接输送到1000L高速混料罐与辅料进行混合配料。配料时脂肪类物料由齿轮泵自化油间输送到油缓冲罐中缓冲暂存,自缓冲罐中由齿轮泵输送到油计量槽中进行计量,计量后自流到受油槽中,经齿轮泵输送到1000L高速混料罐中混合;其他粉状物料,经称量后直接放入1000L高速混料罐中进行混合配料;最终配方所需所有物料在高速混料罐中进行充分混合均匀,由卫生泵输出经双联管道过滤器过滤后输送到均质机进行均质处理,均质后的物料直接输送到3000L半成品缓冲罐中,半成品物料由卫生泵输送,经双联

过滤器过滤后输送到浓缩间的平衡罐中待浓缩处理。

奶粉的生产

原料奶经计量、预热、杀菌(86-94℃,24秒)泵入三效降膜蒸发器中,连续浓缩至45-48%,用高压泵(150-170mpa)泵入立式喷雾干燥塔中,喷雾干燥出粉(水分含量≤%)进入连续流化床降温(30-35℃),经筛分后存入粉仓等待检验合格后包装入库。

产品的质量应达到GB 5410-1999标准。

(原位清洗)

各工段生产完毕,马上将设备及管道进行CIP就地清洗,清洗程序为手动控制。

酸碱液一般设定为65℃,热水为75℃。

清洗程序:清水热碱水清水热酸水热水结束

程序:

I 热水结束

II 清水热碱水热水热酸水清水结束

III 清水热碱水热水结束

IV 清洗操作可分为两段: a 设备

b.管线

八、工艺流程

原料乳验收

过滤

冷却(4℃)

贮存(24h≤±2℃)

预热(45℃)

混料罐

油贮油罐高速混料机其他物料

杀菌(85℃、16秒)、均质

暂存

浓缩(至45-48%、出口温度58℃)

喷雾干燥(进风温度160-170℃、排风温度75-85℃)

冷却(30-35℃)

筛粉

包装

入库

九、乳品车间的布置

乳品车间的布置按工艺流程要求流程短,工段之间衔接好,物料走向流畅。

1、从收乳、预处理、贮存、杀菌、浓缩、干燥、包装连续完成。

2、生产间和辅助生活间用走廊隔开,主次分明,同时利于消防。

3、包装车间与控制间可采用中央空调,排水采用地漏与明沟盖板相结合。包

装材料存放间温度25℃,湿度28 –35%,四周间隔通道大于500mm。

4、成品库与包装间相连,成品库房采用高窗或无窗,防小动物,符合消防有

关要求。

5、前处理车间采用一次更衣,加消毒池与外部污染源隔离法,内部清洗干净

下班后可采用乳酸熏蒸加紫外线灯照射消毒。包装间采用二次更衣,内部

清洗干净下班后可采用乳酸熏蒸加紫外线灯照射消毒。

6、其他均按QB6006-92《乳品厂设计规范》要求。

7、生产车间基本要求:

注:干燥间顶层进风量50000m3/h。

十、生产车间人员配置

十一、工艺外网参数

1、冰水(2℃)最大50吨/小时

2、水量(达到饮用水标准)最大60吨/小时,其中循环水36吨/小时()

3、蒸汽最大吨/小时()

4、压缩空气最大3m3/h

5、配电(工艺设备装机容量)450KW(不包含照明、维修和辅站等用电)

6、生产车间污水排放最大25吨/小时

十二、生产设备一览表

十三、主要设备配置说明

收奶预处理工段

A、双联过滤器 1台

1、304/2B不锈钢材质,表面贴膜保护,焊道抛磨至≤μm。

2、过滤面积:,100目。

3、用途:过滤肉眼可见杂志。

B、暂存罐 1台

1、生产能力:有效容积5000L。

2、材质:采用韩国AISI304-2B不锈钢制作,内外表面贴膜保护,焊道抛磨至

≤1μm。

3、保温:采用聚氨脂发泡工艺,保温层厚度为50mm。

4、搅拌:推进式搅拌,防止脂肪上浮。

5、附件:Φ430密封人孔一套,CIP喷球一个,防蚊蝇呼吸器一套。

6、仪表/接口:高液位视镜一个,双金属温度计一个。

7、其它:罐腿高度可调。

8、主要技术特征:适宜液态食品的短时贮存。

C、净乳机2台

2、生产能力:流量5t/h。

3、分离效果:杂质度含量不大于5ppm(详见厂家说明书)。

4、技术特征:专业的乳品分离净化设备。

D、板式换热器1台

1、生产能力:流量10t/h。

2、材质:AISI304.

3、用途:鲜奶冷却,由20℃冷却至4℃。

E、室外贮奶仓2台

1、有效装料量30000L。

2、材料304/2B,底板厚4mm,内体下2米为3mm,其它2mm,内外壳体之间无

冷桥,聚氨酯发泡保温80mm,24小时罐内贮奶升温及降温≤±2℃,特殊的结构还保证了奶仓在清洗温差较大、冬夏季温差较大、负载后与厂房建筑沉降差别较大时,仓底与连接管路不发生扭曲变形和断裂。

3、采取了高速推进式的搅拌装置,在牛奶不受到破坏的条件下保证脂肪不上浮

和上下温度均匀。转速960转/分,电机功率。

4、具有合理的呼吸装置,保证了罐内温度大幅度升降(CIP清洗时75℃,冷水

清洗时20℃,进奶时5℃,因介质温度的大幅度变化,导致空气急剧收缩或膨胀)、或者从罐内往外抽奶时,不发生罐体抽瘪现象。

5、配套有带保温的不锈钢小室与车间连接,工人室内操作。

6、采用数显压差式液位计、表式双金属温度计、一次冲压人孔、设置取样阀(旋

柄尼龙密封)。

7、上部采用360度旋转原位清洗喷头,保证没有清洗死角。

8、采用3˙倾斜的罐底,便于出料,不存料。

9、室外贮奶仓与奶接触的部分和外包皮全部采用304/2B不锈钢制作,表面贴

膜保护,焊道抛磨处理,抛磨带宽30mm,粗糙度≤μm。

10、奶仓顶部设有CIP喷头与防蝇防尘呼吸装置,奶仓之间的过桥、护栏、爬梯

用装饰不锈钢制造。

11、用途:储存牛奶。

混料工段

A、板式换热器1台

1、生产能力:流量10t/h。

2、材质:AISI304.

3、用途:鲜奶加热,有4℃加热至35-45℃。

4、加热介质:蒸汽加热水后,热水与奶进行热交换,确保物料安全。

B、混料罐3台

1、生产能力:有效容积5000L。

2、材质:采用韩国AISI304-2B不锈钢制作,内外表面贴膜保护,焊道抛磨至

≤μm。

3、保温:采用聚氨脂发泡工艺,保温层厚度为50mm。

4、搅拌:适宜液液相混合的搅拌设计,混料迅速均匀。

5、附件:Φ430密封人孔一套,灯视合一观察装置,CIPA喷球一个,防蚊蝇呼

吸器一套。

6、仪表/接口:E+H压差式数字液位计接口,双金属温度计1个。

7、其它:罐腿高度可调。

8、主要技术特征:优化的搅拌系统设计,CIP原位清洗。

C、高速混料机1台

1、有效容积:1000L。

2、材质:韩国AISI304-2B不锈钢材质,内外表面贴膜保护,焊道抛磨至≤1

μm

3、搅拌:电机转速960转/分,充分混合物料,糖等物料可直接加入。

4、附件:Φ430快开人孔,人孔带防异物阻隔网,防止物料袋的不慎落入,防

蚊蝇呼吸器。

5、其它:罐腿高度可调。

6、主要技术特殊:采用底涡轮式搅拌,搅拌速度高,搅拌力度大,适用于各种

液态食品加工中干料溶解和料液、液液混合的要求。优化设计的涡轮兼有剪切乳化作用,出料颗粒度接近15Mpa均质效果。

D、贮油罐1台

1、生产能力:有效容积1000L。

2、材质:采用韩国AISI304-2B不锈钢板制作,内外表面贴膜保护,焊道抛磨

至≤1μm。

3、保温:采用聚氨脂发泡工艺,并有蜂窝夹套,采用热水循环加热方式,安全

卫生。

4、搅拌:适于油类物料的搅拌。

5、附件:Φ430密封人孔一套,灯视合一观察装置,CIP喷球一个,防蚊蝇呼

吸器一套。

6、仪表/接口:高液位视镜,双金属温度计。

7、其它:罐腿高度可调。

8、主要技术特征:适宜油类物料的暂存并可加热。

E、巴氏杀菌机1台

1、生产能力:物料流量5t/h。

2、材质:AISI304。

3、工艺流程:物料预热段均质(65℃,15-20Mpa)杀菌段(85℃)

预热段冷却段(4℃)。

4、自控参数:杀菌温度。

5、主要技术特征:成熟的杀菌工艺,关键控制点采用自动控制。采用蒸汽热

水物料的加热方式,安全可靠,工作稳定。

F、暂存罐2台

1、有效容积:10000L。

2、材质:采用韩国AISI304-2B不锈钢板制作,内外表面贴膜保护,焊道抛磨

至≤μm。

3、保温:采用聚氨脂发泡工艺,保温层厚度为50mm。

4、搅拌:高速侧推进式搅拌,搅拌效果好,并节能降耗。

5、附件:Φ430密封人孔一套,灯视合一观察装置,CIP喷球一个,防蚊蝇呼

吸器一套。

6、仪表/接口:E+H压差式数字液位计接口,双金属温度计1个。

7、其它:罐腿高度可调。

8、主要技术特征:适宜液态食品短时贮存,CIP原位清洗。

浓缩工段

D、三效降膜蒸发器1台

1、蒸发能力6000kg/h,材料304/2B,板厚3mm降膜管Φ45x2mm。

2、采用全封闭式平衡槽、酸碱槽,避免污染及酸碱挥发。

3、采用双流程结构和错流工艺即:三效四段蒸发,保证了降膜管周边足够的流

量,避免“焦管”问题。大加热室和新型双端密封物料泵,保障了蒸发器的生产能力,避免了物料大回流重复受热。

4、设备内部上下器体和分离器增设了自动原位清洗装置,有效的清洗了分离室

上部、降模室下部和分离器,而且减少了整体设备各部件的连接法兰,提高了真空度的稳定性。

5、降膜管层控制采用了四级分配和导流管装置,强制布膜均匀,防止焦管。

6、分离室采用蜗形结构,配有清洗喷头,取消了人工清洗用的连接法兰盘,避

免因频繁拆卸法兰盘、密封垫受到破坏而使真空度不达标的问题。

7、使用两台水环式真空泵抽吸真空(真空度稳定后停止一台节能),多层淋

洒式冷凝器老式的水力喷射器比较,节约用水三分之一,降低噪音,营造文明的操作环境。采用三效四段蒸发和热压泵技术,与同等能力单效比节约蒸汽三分之一。

8、降膜式加热室采用整体落地式结构,表面贴膜保护,焊道抛磨至≤μm,抛

磨带宽30mm。

9、具有工艺流程模拟显示的电控柜,不锈钢外壳。碳钢工作平台和护栏。

10、自控参数:浓度、杀菌温度;显示参数:一、二效蒸发温度、冷却水温度。

原理:当浓度、杀菌温度主要数据达不到预先设定的参数时,执行器根据计算机指令自动调节,以达到预先设定参数,也可手动操作。

11、进料量h,进料浓度%,进料温度6℃,杀菌温度86-94℃可调,保持24秒:

出料浓度45%,出料温度58℃,蒸发耗量h,蒸汽压力,蒸发温度一效68-72℃,二效55-60℃,三效44-48℃,真空度一效、20/40℃循环冷却水耗量36t/h;

工艺水耗量2t/h,电机功率。

12、用途:去处液态奶中的水分,已达到喷雾干燥时所需的浓度要求,节约蒸汽。

13、零部件明细

E、冷凝水收集箱1台

1、有效容积:10m3 。

2、A3钢箱体,槽钢骨架,岩棉保温50mm,外包镀锌铁皮,有进排水口、溢流

口、排污口、检查孔。

3、用途:因蒸发器冷凝水含有二次蒸汽凝结水,不易回锅炉房,将它收集后可

用作清洗使用。

干燥工段

F、浓奶罐2台

1、有效容积:2000L。

2、304/2B不锈钢材质,内外桶体2mm,表面贴膜保护,焊道抛磨至≤μm,抛

光带宽30mm,聚氨酯保温50mm。

3、地脚垫板、双金属温度计、人孔、呼吸孔、CIP清洗喷头和合理的搅拌装置,

电机功率。

4、配E+H压力式液位计接口,双金属温度计1个。

5、用途:连接与三效与干燥塔之间,暂存缓冲。

G、高压泵2台

1、处理能力3t/h。

2、额定压力25Mpa,工作压力16-18Mpa。

3、不锈钢外壳。

4、与物料接触部分全部为特殊不锈钢材质。

5、电机功率22kw,冷却水耗量300kg/h。

6、形成高压,使浓奶在塔内雾化。

H、立式压力喷雾干燥塔1台

1、水分蒸发量:1000kg/h。

2、三支“旋风”两级捕粉,每级独立排风(两个排风机),正常运转情况下,

丢粉率≤3%。

3、一级旋风两只并联,安装有空气锤、振送器、输粉阀、手孔和圆形人孔。一

级旋风捕的细粉通过振动器、输粉阀、和输粉管道用罗茨鼓风机吹到塔内进行第一次复聚造粒。

4、塔顶设有冷水圈,避免塔顶的焦粉问题。用三效降膜蒸发器的冷却循环水,

无需排防。

5、塔体四点对称排风,热风箱有六个调风筒,能保证其进风均匀。配有三支喷

头和一支细粉回塔喷管,实现塔内的第一次附聚造粒,塔顶设有冷却风机和冷风管路,通过罗茨鼓风机回塔的细粉,经过塔顶冷风(室温)保护,保证回塔细粉不能过热。

6、塔壁和“旋风”壁配有20个空气锤和相关的压缩空气系统,使用压力在

1-3bar内可随意调整,自动循环敲打塔壁,避免塔壁挂粉积粉,围塔环形

气包和电缆护管采用不锈钢装饰管。

7、进排风机调整无级远程遥控,操作员在控制柜上就可操作。

8、进排风机有12个减震装置,塔体和排风管路根据生产维护和清扫的需要设

置8个密封方形清扫门、4个圆形人孔8个手孔合1个防爆门,配有耐热密封胶条。

9、不锈钢骨架抽屉式空气过滤器,过滤材料泡沫海棉、尼龙布。无缝钢管铝绕

片空气加热器,304/2B不锈钢板外包皮,加热器带冷凝水余热回收装置,给进风(室温)首先余热至60℃,节约能源8%左右。

10、控制柜上有模拟流程显示及参数显示(温度、压力等)电机启停手动操作、

脉冲控制仪。

11、内壳体和外包皮采用304/2B不锈钢板制造,塔壁厚度2mm附碳钢骨架,内

表面采用贴膜保护,焊道抛磨至≤μm,岩棉保温50mm,不锈钢外包皮加铝压条,碳钢平台、护栏和排风机以后的排风管路。

12、自控参数:排风温度;显示参数:进风温度、塔内温度、塔内负压。基本原

理是根据塔的进排风温度,用变频的方法调节进料量,以保证产品水分达标、恒定。

13、采用特殊的击振方式与合理的布局,塔壁没有积粉。清扫门位置布局合理,

操作人员在外部即可安全轻松完成清理工作,即减轻了劳动强度又避免了污染和浪费。

14、装机容量173kw,工艺用水1T/h,蒸汽耗量3T/h,蒸汽压力,进风温度170℃,

排风温度85℃,真空度-150—300pa,进料量1916kg/h,产品含水量%,出粉量842kg/h。

15、用途:蒸发浓奶中的水分,使其干物质由45%提高到%。

目录 1.设计任务书 (3) 2.设计说明书 (5) 2.1项目概述 (5) 2.2原材料及产品的主要技术规格 (7) 2.3生产流程简述 (8) 2.4原材料、动力(水、电、汽、气)消耗定额及消耗量 (14) 2.5设备的选型 (23) 2.6存在的问题及建议 (29) 2.7设计参考文献 (29) 3.设计结果评述 (30) 4.小组成员及分工 (31) 5.附表格及图纸 (31) 5.1车间主要设备一览表................................... 5.2车间主要物料衡算图................................... 5.3车间动力衡算图(水、蒸汽、压缩空气、热量、冷量等) .......... 5.4生产工艺流程图....................................... 5.5车间平面布置图.......................................

1、设计任务书 项目名称:年产10000t乳粉项目工艺设计 1.1 建设规模、产品方案、生产方法和工作制度 1.建设规模:年产10000t。 2.产品方案:本项目仅生产全脂乳粉。产品应满足GB 19644-2010的要求。参考GB 5410-1999,如有相同条款, 以GB19644-2010为准。 3.生产方法:以新鲜优质牛乳为原料,经标准化、杀菌、并经真空浓缩、喷雾干燥后所获得的产品。 4.工作制度:年工作日按300d计,其中浓缩工段及喷雾干燥工段均按四班三运转进行。 1.2 建设地点为南方某市其气候条件为: 年平均气温:15.3℃ 历年平均最高气温:38℃ 历年平均最低气温:-14.2℃ 最热平均相对湿度:85% 最冷平均相对湿度:75% 年平均气压:1016.5mP 夏季平均气压:1004.5mP 年均风速:3.6m/s 年均降落量:1025.6mm 日最大降水量:219.6mm

食品工厂课程设计 年产6000吨全脂乳粉工厂设计学院:海洋学院 专业班级:食品科学与工程 学生姓名:孙镇学号: 指导教师:陈忆凤 2010年12月 目录 1 项目论证........................................ 错误!未指定书签。产品介绍.......................................... 错误!未指定书签。 国内乳粉行业生产现状............................. 错误!未指定书签。项目建议书.. (3) 2 工艺流程 (4) 乳粉生产工艺流程(设备流程图见附图一) (4) 操作要点 (4) 3 物料衡算 (5) 每小时产量计算 (5) 标准化计算........................................ 错误!未指定书签。工艺工程物料计算.. (7) 4 设备选型........................................ 错误!未指定书签。贮奶罐............................................ 错误!未指定书签。配料罐 (9) 平衡罐............................................ 错误!未指定书签。过滤器............................................ 错误!未指定书签。净乳机.. (10) 均质机 (10) 板式换热杀菌器.................................... 错误!未指定书签。三效蒸发浓缩器 (11) 喷雾干燥.......................................... 错误!未指定书签。

一、设计依据 本生产线专为集宁牛妈妈乳业有限公司生产加工配方奶粉而设计。利用此套奶粉设备系统所生产得产品能够达到中华人民共与国国家标准要求,其中溶解度及冲调性均超出国家标准,达到速溶粉要求(与产品配方有关)。 整条生产线采用重点部分自动控制,一般手动控制相结合得生产方式(手动状态下完全可以生产);CIP清洗站采用手动控制,同时采用了有关行业新技术,使得该生产线更趋先进、布局更加合理,专门适合我国大型乳品企业实际生产得需要。 二、生产制度 全年按365天生产计,每天两班,每班8小时,每班次得有效生产时间为7小时。(实际生产过程中我公司奶粉系统可连续生产24小时,不需中间停机清理。 三、生产能力及产品品种 整条生产线以加工制造配方奶粉设计(以配方奶粉计,原料乳固体≥15%,浓缩浓度为49-50%,成品水份含量≤3%)每小时出粉量约为510Kg/h。年生产能力可达到2500T以上。 四、包装及储存 五、原料乳要求

1、采用健康牛体挤出得新鲜天然乳汁。 2、不得使用产前15天及产后7天得胎乳及初乳。 3、乳中不得有肉眼可见杂质。 4、牛乳有新鲜得滋味与气味,不得有外来异味,如饲料味、苦味、涩味、臭味等。 5、为均匀无沉淀得流体,呈浓厚粘性者不得使用。 6、色泽为白色或稍带微黄色,不得有红色、绿色或者显著黄色。 7、酸度不超过18T°、 8、不得添加任何化学物质与防腐剂。 9、乳脂肪含量〉2、8%,全乳固体〉11、5%。 10、全面符合国家对鲜奶验收得国家标准与行业标准。 六、设备选取原则 根据乳品生产工艺要求与物料平衡计算得结果来选用设备。 1、按食品卫生法得要求,所选设备能更多保存食品得有效营养成分,避免加工 过程得污染。 2、本设计中所选设备性能稳定、安全、可靠、便于维护。 3、所选设备连续化与机械化程度相对较高,尽量减少操作人员得劳动强度。 4、本设计本着节约投资成本、节约能源出发。 七、生产方法 7、1收奶 1、1、计量、收奶、净化、冷却及贮存 收奶工序分两路进行,一路专收从奶站用奶车罐运输得冷牛奶,直接用卫生泵从奶车罐中吸出,经双联过滤器过滤后泵输到5000L缓冲罐中;另一路专收零散得常温牛奶,散奶由奶户运至工厂后,在奶台处进行检验,检验

年产1万吨酸奶厂设计 1.厂址选择要求 1.1食品工厂一般倾向设在原料产地附近的大中城市之邻区,酸奶厂要接近原料乳产地,可获得足够质量新鲜的原料和减少运输费用。 1.2产区标高应高于当地历史最高洪水位,产区自然排水坡度最好在0.004-0.008。 1.3所选厂址要有可靠的地质条件,避免设在流沙、泥土、土崩断裂层土。在山坡上建厂要避免滑坡、塌方等,厂址应有一定的地耐力。 1.4所选厂址附近应有良好的卫生环境,没有有害气体、反射性源、粉尘和其他扩散性污染源。厂址不应选在受污染河流的下游。 1.5所选厂址面积的大小,应能尽量满足生产要求,并有发展余地和留有适当的空余场地。所选厂址附近不仅要有充足的水源,而且水质应较好。本设计的厂房具有通排风系统,避免外界的污染进入到车间内部。 2.厂区总体布局 生产车间:位于全厂中心地带。辅助车间;(包括原料库,成品库,机修车间):分布于生产车间周围。动力设施(锅炉房,变电室等):接近负荷中心,锅炉房设在远离生产车间的方向。生活辅助设施;(办公楼,食堂等):位于生产车间与动力设施之间,办公楼与生产车间连通。厂区交通绿化:道路宽敞,可将人流物流充分分隔,避免交叉污染;厂区周围有绿化带,防风阻沙,美化厂区。厂区建筑面积 厂房高度为6米 楼盖是由承重结构、铺面、天花、填充物等构成。承重结构是承担楼面上一切重量的结构。铺面的作用是保护承重结构,并承受地面上的全部作用力。食品工厂的楼盖最好选用现浇整体式楼盖。生产车间建筑结构一般单层或多层建筑基本上选用钢筋混凝土结构,而单层建筑也可选用混合结构。一般不宜采用砖木结构和钢结构 食品厂总平面布置应符合食品卫生要求。 (1)生产区,生活区,厂前区在之间应相互分开。 (2)生产车间应注意朝向,在华东地区一般采用南北向,保证阳光充足,通风

年产6000吨全脂乳粉工厂设计要点

食品工厂课程设计 年产6000吨全脂乳粉工厂设计学院:海洋学院

专业班级:食品科学与工程 学生姓名:孙镇学号: 指导教师:陈忆凤 12月 目录

1 项目论证 1.1产品介绍 乳粉,就是以新鲜牛乳为原料,或者以新鲜牛乳为主要原料,添加一定数量的植物或动物蛋白质、脂肪、维生素、矿物质等配料,经杀菌、浓缩、干燥等加工工艺除去大部分水分而制成的粉末状产品。 1.2 国内乳粉行业生产现状 当前,国内已有大小乳粉生产厂500多家。乳粉的种类很多,根据乳粉原料和加工方法的不同,能够将乳粉分为以全脂乳粉、全脂甜乳粉、脱脂乳粉、婴儿配方乳粉、中小学生乳粉、中老年乳

粉、孕妇乳粉、免疫乳粉、降糖乳粉和营养强化乳粉等等,几乎涵盖了所有年龄段和人群。其中全脂甜乳粉占总量的一半左右,全脂乳粉和脱脂乳粉的生产量也较大,而其它配方乳粉的生产量则较小。 1.3项目建议书 1.3.1厂址选择及资源优势 乳粉厂选址于江苏省镇江市新区。镇江新区位于长江下游南岸,镇江市的东郊。地理位置东经119°45’,北纬32°11’。总面积为218.9平方公里。镇江新区的行政管理机构是镇江新区管理委员会,代表镇江市政府对新区的工作实施统一领导和管理。新区下辖丁岗、大路、姚桥三个镇和大港、丁卯两个街道,总面积218.9平方公里。 苏南地区地处长江三角洲,长江三角洲是拉动中国经济发展的三驾马车之一,也是中国区域经济实力最强的地区之一;该地区以占全国 2.2%的陆地面积,6.4%的人口,创造了全国22.1%的国内生产总值;24.5%的财政收入;28.5%的进出口总额。当前,长江三角洲已进入工业化中期阶段,资金、科技、人才积聚已达到快速发展水平。 镇江市属北亚热带季风气候的温暖亚带,四季分明,温暖湿润,热量丰富,雨量充沛,宜于多种作物的生长繁育,镇江市盛行为东北到东偏南向风,其平均风速偏大,常年平均3.4风速米?秒,上半年风速比下半年大,冬末春初(2-4月)为全年最大。

南京工业大学 食品与轻工学院 《食品工厂设计》课程设计 设计项目名称年产10000t乳粉项目工艺设计 专业班级食品0901乳品0901 姓名(学号)季小斌(3801090125)黄年华(3801090101) 陆慧(3801090102)方润华(3801090325) 方笑(3801090119)刘欢欢(3801090117) 沈国标(3801090120) 指导教师冯小海 2012年6月19日7月3日

目录 1.设计任务书 (3) 2.设计说明书 (5) 2.1项目概述 (5) 2.2原材料及产品的主要技术规格 (7) 2.3生产流程简述 (8) 2.4原材料、动力(水、电、汽、气)消耗定额及消耗量 (14) 2.5设备的选型 (23) 2.6存在的问题及建议 (29) 2.7设计参考文献 (29) 3.设计结果评述 (30) 4.小组成员及分工 (31) 5.附表格及图纸 (31) 5.1车间主要设备一览表................................. 5.2车间主要物料衡算图................................. 5.3车间动力衡算图(水、蒸汽、压缩空气、热量、冷量等) ........ 5.4生产工艺流程图..................................... 5.5车间平面布置图.....................................

1、设计任务书 项目名称:年产10000t乳粉项目工艺设计 1.1 建设规模、产品方案、生产方法和工作制度 1.建设规模:年产10000t。 2.产品方案:本项目仅生产全脂乳粉。产品应满足GB 19644-2010的要求。参考GB 5410-1999,如有相同条款, 以GB19644-2010为准。 3.生产方法:以新鲜优质牛乳为原料,经标准化、杀菌、并经真空浓缩、喷雾干燥后所获得的产品。 4.工作制度:年工作日按300d计,其中浓缩工段及喷雾干燥工段均按四班三运转进行。 1.2 建设地点为南方某市其气候条件为: 年平均气温:15.3℃ 历年平均最高气温:38℃ 历年平均最低气温:-14.2℃ 最热平均相对湿度:85% 最冷平均相对湿度:75% 年平均气压:1016.5mP 夏季平均气压:1004.5mP 年均风速:3.6m/s 年均降落量:1025.6mm 日最大降水量:219.6mm 1.3 达到的技术经济指标

第一章总论 第一节概述 豆奶粉是一种新型固体饮料,它综合了大豆和牛奶的营养成份,具有口感细腻,香味浓郁,营养丰富,携带方便等特点。在诸多豆制品中,豆奶粉以其众多优点受到人们青睐。豆奶粉主要有以下营养价值。 一、从营养价值上看,大豆蛋白质含量高,含有人体所必需的八种氨基酸,比较接近世界卫生组织新拟定的营养模式,其中赖氨酸含量高于谷物,是植物性食物中最合理、最接近人体所需比例的。另外,牛奶蛋氨酸含量较高,可以补充大豆蛋白质中蛋氨酸的含量,动、植物蛋白的互补,使氨基酸的配比更合理,更利于人体消化吸收。 二、豆奶粉中的脂肪主要是植物脂肪,不饱和脂肪酸含量较高,并含有人体所必需脂肪酸亚油酸,胆固醇含量低,可以预防动脉硬化。 三、豆奶粉是经过超微粉碎工艺加工而成的,不除豆渣,大豆子叶全部被利用,膳食纤维的含量比同类产品高,有润肠通便的作用,可以预防直肠癌。 四、豆奶粉中含有多种矿物质和维生素。 五、豆奶粉中含有大豆低聚糖。大豆低聚糖对肠道内的双歧杆菌等益生菌有增殖作用,可以提高人体免疫力,延缓衰老。 六、豆奶粉中含有大豆异黄酮。大豆异黄酮是植物雌激素,长期食用可以预防乳腺癌、前列腺癌和骨质疏松,减轻或避免更年期综合症。 七、豆奶粉中含有大豆卵磷脂,可以抗衰老,健脑。 第二节设计依据 本设计参考了《食品工厂设计与环境保护》、《大豆制品加工技术》、《食品工厂机械与设备》、《化工原理》上下册、《食品工厂设计综合实训》等。根据以上设计任务,查阅有关资料、文献,搜集必要的技术资料,工艺参数与数据,进行生产方法的选择,工艺流程与工艺条件的确定与物料衡算和包装材料计算。 第三节设计目的和意义 本设计是将我们学到的知识应用到实践中来。在完成这个设计的过程中,一方面巩固学到的知识,另一方面通过查阅,整理资料增加我们的认识和科研技能,同时,进一步熟悉工厂的生产实际,培养我们理论联系实际的能力,锻炼了我们解决问题的能力。

年产3000吨全脂乳粉工厂设计 学生姓名:刘宇航 学号:20134024310 班级:13设计3班 指导教师:李玉清 所在学院:工程学院 专业:机械设计制造及其自动化 中国·大庆 2016年10月 目录

1 项目论证 (4) 1.1产品介绍 (4) 1.2国内乳粉行业生产现状 (4) 1.3项目建议书 (3) 2 工艺流程 (4) 2.1乳粉生产工艺流程(设备流程图见附图一) (4) 2.2操作要点 (4) 3 物料衡算 (5) 3.1每小时产量计算 (5) 3.2标准化计算 (9) 3.3工艺工程物料计算 (7) 4 设备选型 (14) 4.1贮奶罐 (14) 4.2配料罐 (9) 4.3平衡罐 (15) 4.4过滤器 (16) 4.5净乳机 (10) 4.6均质机 (10) 4.7板式换热杀菌器 (17) 4.8三效蒸发浓缩器 (11) 4.9喷雾干燥 (19)

4.10筛粉机 (12) 4.11包装机 (20) 5 总平面及车间布置 (13) 5.1生产车间(车间布置图见附图二) (13) 5.2车间布置与结构 (22) 5.3总平面布置基本原则(总平面布置图见附图三) (23) 5.4总平面设计说明 (13) 总结 (24) 参考文献: (15)

1 项目论证 1.1产品介绍 乳粉,就是以新鲜牛乳为原料,或者以新鲜牛乳为主要原料,添加一定数量的植物或动物蛋白质、脂肪、维生素、矿物质等配料,经杀菌、浓缩、干燥等加工工艺除去大部分水分而制成的粉末状产品。 1.2 国内乳粉行业生产现状 目前,国内已有大小乳粉生产厂500多家。乳粉的种类很多,根据乳粉原料和加工方法的不同,可以将乳粉分为以全脂乳粉、全脂甜乳粉、脱脂乳粉、婴儿配方乳粉、中小学生乳粉、中老年乳粉、孕妇乳粉、免疫乳粉、降糖乳粉和营养强化乳粉等等,几乎涵盖了所有年龄段和人群。其中全脂甜乳粉占总量的一半左右,全脂乳粉和脱脂乳粉的生产量也较大,而其他配方乳粉的生产量则较小。 1.3项目建议书 1.3.1厂址选择及资源优势 乳粉厂选址于江苏省镇江市新区。镇江新区位于长江下游南岸,镇江市的东郊。地理位置东经119°45’,北纬32°11’。总面积为218.9平方公里。镇江新区的行政管理机构是镇江新区管理委员会,代表镇江市政府对新区的工作实施统一领导和管理。新区下辖丁岗、大路、姚桥三个镇和大港、丁卯两个街道,总面积218.9平方公里。 苏南地区地处长江三角洲,长江三角洲是拉动中国经济发展的三驾马车之一,也是中国区域经济实力最强的地区之一;该地区以占全国2.2%的陆地面积,6.4%的人口,创造了全国22.1%的

食品工厂课程设计年产6000吨全脂乳粉工厂设计 学院: 专业班级:食品科学与工程 学生姓名:学号: 指导教师: 2010年12月

目录 1 项目论证 (4) 1.1产品介绍 (4) 1.2国内乳粉行业生产现状 (4) 1.3项目建议书 (3) 2 工艺流程 (4) 2.1乳粉生产工艺流程(设备流程图见附图一) (4) 2.2操作要点 (4) 3 物料衡算 (5) 3.1每小时产量计算 (5) 3.2标准化计算 (7) 3.3工艺工程物料计算 (7) 4 设备选型 (10) 4.1贮奶罐 (10) 4.2配料罐 (9) 4.3平衡罐 (11) 4.4过滤器 (11) 4.5净乳机 (10) 4.6均质机 (10) 4.7板式换热杀菌器 (12) 4.8三效蒸发浓缩器 (11) 4.9喷雾干燥 (13) 4.10筛粉机 (12) 4.11包装机 (14) 5 总平面及车间布置 (13) 5.1生产车间(车间布置图见附图二) (13) 5.2车间布置与结构 (15) 5.3总平面布置基本原则(总平面布置图见附图三) (15) 5.4总平面设计说明 (13) 总结 (16)

参考文献: (15)

1 项目论证 1.1产品介绍 乳粉,就是以新鲜牛乳为原料,或者以新鲜牛乳为主要原料,添加一定数量的植物或动物蛋白质、脂肪、维生素、矿物质等配料,经杀菌、浓缩、干燥等加工工艺除去大部分水分而制成的粉末状产品。 1.2 国内乳粉行业生产现状 目前,国内已有大小乳粉生产厂500多家。乳粉的种类很多,根据乳粉原料和加工方法的不同,可以将乳粉分为以全脂乳粉、全脂甜乳粉、脱脂乳粉、婴儿配方乳粉、中小学生乳粉、中老年乳粉、孕妇乳粉、免疫乳粉、降糖乳粉和营养强化乳粉等等,几乎涵盖了所有年龄段和人群。其中全脂甜乳粉占总量的一半左右,全脂乳粉和脱脂乳粉的生产量也较大,而其他配方乳粉的生产量则较小。 1.3项目建议书 1.3.1厂址选择及资源优势 乳粉厂选址于江苏省镇江市新区。镇江新区位于长江下游南岸,镇江市的东郊。地理位置东经119°45’,北纬32°11’。总面积为218.9平方公里。镇江新区的行政管理机构是镇江新区管理委员会,代表镇江市政府对新区的工作实施统一领导和管理。新区下辖丁岗、大路、姚桥三个镇和大港、丁卯两个街道,总面积218.9平方公里。 苏南地区地处长江三角洲,长江三角洲是拉动中国经济发展的三驾马车之一,也是中国区域经济实力最强的地区之一;该地区以占全国 2.2%的陆地面积,6.4%的人口,创造了全国22.1%的国内生产总值;24.5%的财政收入;28.5%的进出口总额。目前,长江三角洲已进入工业化中期阶段,资金、科技、人才积聚已达到快速发展水平。驅踬髏彦浃绥譎饴憂锦。 镇江市属北亚热带季风气候的温暖亚带,四季分明,温暖湿润,热量丰富,雨量充沛,宜于多种作物的生长繁育,镇江市盛行为东北到东偏南向风,其平均风速偏大,常年平均3.4风速米?秒,上半年风速比下半年大,冬末春初(2-4月)为全年最大。猫虿驢绘燈鮒诛髅貺庑。 镇江新区地处中国沿海沿江“T”型产业布局的结合点,位于万里长江与京杭大运河十字黄金水道的交汇处,正处在华东地区的中心区域。作为苏南地区唯一临江的省辖市开发区,镇江新区位于中国历史文化名城、古城镇江的东郊,东临上海、西接南京、北与扬州隔长江相望,处于上海经济圈和南京都市圈的交叉辐射范围内。具有依托城市和港口的双重优势,区位交通优势十分独特。未来5-10年,随着镇江港口的扩建和多条国家级交通主动脉的陆续建成,镇江新区将坐拥长江中下游的亿吨大港,成为华

年产吨全脂乳粉工厂设 计 Company number:【0089WT-8898YT-W8CCB-BUUT-202108】

年产3000吨全脂乳粉工厂设计学生姓名:刘宇航 学号: 班级:13设计3班 指导教师:李玉清 所在学院:工程学院 专业:机械设计制造及其自动化 中国·大庆 2016年10月 目录

1 项目论证 产品介绍 乳粉,就是以新鲜牛乳为原料,或者以新鲜牛乳为主要原料,添加一定数量的植物或动物蛋白质、脂肪、维生素、矿物质等配料,经杀菌、浓缩、干燥等加工工艺除去大部分水分而制成的粉末状产品。 国内乳粉行业生产现状 目前,国内已有大小乳粉生产厂500多家。乳粉的种类很多,根据乳粉原料和加工方法的不同,可以将乳粉分为以全脂乳粉、全脂甜乳粉、脱脂乳粉、婴儿配方乳粉、中小学生乳粉、中老年乳粉、孕妇乳粉、免疫乳粉、降糖乳粉和营养强化乳粉等等,几乎涵盖了所有年龄段和人群。其中全脂甜乳粉占总量的一半左右,全脂乳粉和脱脂乳粉的生产量也较大,而其他配方乳粉的生产量则较小。 项目建议书 乳粉厂选址于江苏省镇江市新区。镇江新区位于长江下游南岸,镇江市的东郊。地理位置东经119°45’,北纬32°11’。总面积为平方公里。镇江新区的行政管理机构是镇江新区管理委员会,代表镇江市政府对新区的工作实施统一领导和管理。新区下辖丁岗、大路、姚桥三个镇和大港、丁卯两个街道,总面积平方公里。 苏南地区地处长江三角洲,长江三角洲是拉动中国经济发展的三驾马车之一,也是中国区域经济实力最强的地区之一;该地区以占全国%的陆地面积,%的人口,创造了全国%的国内生产总值;%的财政收入;%的

日产量50吨乳粉厂设计 摘要 随着社会的进步,国民经济的增长,乳粉产业的发展贯穿于世界乳品的发展历史之中,在人类食品中占有特殊的地位,它对人类健康和增强身体素质的重要价值逐渐被国民重视。 本文是根据食品厂设计的要求设计日产量50吨全脂乳粉工厂,其中包括厂址选择,产品制定方案,生产工艺流程,并进行物料衡算。根据工艺要求以及计算结果来选择机器设备,根据各个岗位的工作量不同来进行劳动人事安排,达到有效的工作饱和状态,本设计采用两班制,每班生产8小时,然后对水,电,气进行计算,合理的安排,以免浪费。最后绘制车间平面图,工艺流程图,达到具备日生产50吨全脂乳粉的目的。 关键词:全脂乳粉;工厂设计;生产工艺

Daily output 50 ton powdered milk factory design Abstract Along with society's progress, national economy growth, powdered milk industry development penetration in world dairy producted historical development,holds the special status in human food. It was taken gradually to the human health and the enhancement physical quality's important value by the national. This article was acts according to the food products factory design through AutoCAD the request design daily output 50 ton fat powdered milk factory,And included the factory site choice, the product formulation plan, the technique of production flow, and carried on the material balance. Choosen the machinery equipment according to the technological requirement as well as the computed result, did not come together according to each post's work load carried on the work personnel arrangements, achieved the effective work saturated condition, the design used the double shift, each class worked 8 hours, then adding water, the electricity, the gas carries on the computation, reasonable arrangement, in order to avoid wastes. Finally the plan workshop horizontal plan, the flow chart, achieved has the date to produce 50 ton fat powdered milk the goal. Key word:Fat powdered;Milk plant design;Technique of production

一、设计依据 本生产线专为牛妈妈乳业生产加工配方奶粉而设计。利用此套奶粉设备系统所生产的产品能够达到中华人民国国家标准要求,其中溶解度及冲调性均超出国家标准,达到速溶粉要求(与产品配方有关)。 整条生产线采用重点部分自动控制,一般手动控制相结合的生产方式(手动状态下完全可以生产);CIP清洗站采用手动控制,同时采用了有关行业新技术,使得该生产线更趋先进、布局更加合理,专门适合我国大型乳品企业实际生产的需要。二、生产制度 全年按365天生产计,每天两班,每班8小时,每班次的有效生产时间为7小时。(实际生产过程中我公司奶粉系统可连续生产24小时,不需中间停机清理。 三、生产能力及产品品种 整条生产线以加工制造配方奶粉设计(以配方奶粉计,原料乳固体≥15%,浓缩浓度为49-50%,成品水份含量≤3%)每小时出粉量约为510Kg/h。年生产能力可达到2500T以上。 四、包装及储存

五、原料乳要求 1、采用健康牛体挤出的新鲜天然乳汁。 2、不得使用产前15天及产后7天的胎乳及初乳。 3、乳中不得有肉眼可见杂质。 4、牛乳有新鲜的滋味和气味,不得有外来异味,如饲料味、苦味、涩味、臭味 等。 5、为均匀无沉淀的流体,呈浓厚粘性者不得使用。 6、色泽为白色或稍带微黄色,不得有红色、绿色或者显著黄色。 7、酸度不超过18T°. 8、不得添加任何化学物质和防腐剂。 9、乳脂肪含量〉2.8%,全乳固体〉11.5%。 10、全面符合国家对鲜奶验收的国家标准和行业标准。 六、设备选取原则 根据乳品生产工艺要求和物料平衡计算的结果来选用设备。 1、按食品卫生法的要求,所选设备能更多保存食品的有效营养成分,避免加工 过程的污染。 2、本设计中所选设备性能稳定、安全、可靠、便于维护。 3、所选设备连续化和机械化程度相对较高,尽量减少操作人员的劳动强度。 4、本设计本着节约投资成本、节约能源出发。 七、生产方法 7.1收奶 1、1、计量、收奶、净化、冷却及贮存 收奶工序分两路进行,一路专收从奶站用奶车罐运输的冷牛奶,直接

目录 年产2000吨乳粉的工厂设计....................................................................................................... 2 0. 前言........................................................................................................................................... 2 1.产品名称...................................................................................................................................... 2 2.产品介绍...................................................................................................................................... 2 3.产品市场分析.............................................................................................................................. 3 3.1国内乳粉工业现状........................................................................................................... 3 3.2 乳粉工业发展趋势.......................................................................................................... 3 4.原料来源及选址.......................................................................................................................... 4 5.物料衡算...................................................................................................................................... 4 5.1工艺流程........................................................................................................................... 4 5.2主要技术........................................................................................................................... 5 6.产品销售...................................................................................................................................... 6 7.产品方案确定.............................................................................................................................. 6 8.物料衡算...................................................................................................................................... 6 9.物料平衡图(每班).................................................................................................................. 8 10.设备选型.................................................................................................................................... 8 10.1室外贮乳罐..................................................................................................................... 8 10.2室内贮乳罐..................................................................................................................... 9 10.4均质机............................................................................................................................. 9 10.5杀菌设备......................................................................................................................... 9 10.6浓缩设备..................................................................................................................... 10 10.7喷雾干燥设备............................................................................................................. 10 10.8筛分机......................................................................................................................... 11 10.9包装设备..................................................................................................................... 11 10.10 CIP清洗设备 ........................................................................................................... 12 11. 工厂辅助生产设施的设计.................................................................................................. 12 12. 工厂设计.............................................................................................................................. 12 12.1选址............................................................................................................................. 12 12.2总平面布置................................................................................................................. 13 12.3 车间工艺布置............................................................................................................ 14参考文献..................................................................................................................................... 14

年产6000t乳制品厂设计 中文摘要 随着人们生活水平的提高,膳食结构的不断完善,乳制品逐渐成为人们日常生活中必不可少的一种食品,而酸奶由鲜牛乳发酵成的酸乳由于其丰富的营养、特殊的风味、爽滑的质构和良好的生理功能,从而备受人们青睐。 本设计为年产6000t乳制品厂设计,主要产品为搅拌型酸奶4200t,有纯酸奶1200t、草莓酸奶1800t、菠萝酸奶600t、芒果酸奶600t,同时生产活菌性乳酸菌果味饮料1800t。工厂占地为30000㎡,厂址选择在广州郊区我,面向广州与珠三角地区,市场广阔。 本设计采用先进的工艺与自动化生产,力求技术的先进性与经济上的合理性。原料均采用生鲜奶,辅以优良的配方,生产奶香明显、风味浓郁、细腻滑爽的酸奶。工厂总投资1000万。尽可能地采用新工艺、新设备、新技术,并节约设备投资,美化环境,搞好生活设施建设,对各方面进行综合考虑,使设计准确合理。设计一个高品质酸奶的全自动化、节能、环保型工厂。 关键词:酸奶果味酸奶节能自动化工厂设计

目录

1 前言 酸奶简介 牛乳的组成最为接近人体的母乳,含有人体所需要的全部营养成分,营养最为均衡,在人们的膳食结构中具有其他食品无法替代的地位和作用。由鲜牛乳发酵成的酸乳由于其丰富的营养、特殊的风味、爽滑的质构和良好的生理功能,备受人们青睐。联合国粮农组织和世界卫生组织(FAO/WHO)将酸奶定义为乳与乳制品(杀菌乳或浓缩乳)在保加利亚杆菌()和嗜热链球菌的作用下乳酸发酵而得到的凝固型乳制品其中可任意添加全脂乳粉、脱脂乳粉、乳清粉等。但在最终发酵产品中必须大量存在这些微生物。也可简单将其定义为以新鲜牛乳或乳粉为原料,经乳酸菌保温发酵而制成的产品。 通常根据酸奶在零售过程中的产品存在状态来进行分类,具体可分为凝固型酸奶和搅拌型酸奶。乳酸菌在乳中生长繁殖,发酵分解产生乳酸等有机酸,导致乳的pH值下降,使乳酪蛋白在其等电点附近发生凝集,把这种乳凝状的酸奶称为凝固型酸奶。所谓搅拌型酸奶,是指先在发酵罐中通过乳酸菌的作用,将经过标准化处理的牛乳发酵至乳凝,然后再用搅拌器破乳,是凝乳粒子保持在~大小的一种酸奶。产品呈半流动状态的粥糊状,易使用吸管吸食。一半搅拌型酸乳可分为原味型和果味型,而凝固型大都为原味。实施背景 乳与乳制品的消费与普及水平被作为衡量一个国家和地区发达程度和人民生活水平高低的重要标准之一。随着我国经济的发展,人民生活水平的提高,乳品消费同步增长。2008年,城镇居民人均乳品消费量公斤,比2000年增长%;农村居民人均公斤,为2000年的倍;中国乳品行业,从1998年开始进入了高速增长阶段,直到2008年都保持两位数的增长。尤其,在2005年到2007年可谓黄金发展时期,行业产量增长速度平均达到16%左右,2007年总产量突破了1700万吨(如图1)。 然而,2008年爆发的三聚氰胺事件对乳品行业带来了致命的打击,尤其在当年的9月到11月,不少乳品企业的生产近乎陷入休克状态,整个行业的总产量也因此而出现了负增长,2008年全年总产量得益于上半年的发展,勉强与2007年持平。 于国家对乳品行业的整顿措施得当以及龙头企业对安全生产意识的强化,2009年和2010成为中国乳品行业的复苏期,尤其,2010年1-7月乳品产量达到万吨,同比增长%。

目录第一部分技术部分 一、设计依据 二、生产制度 三、生产能力及产品品种 四、包装及储存 五、原料要求 六、设备选取原则 七、生产方法 八、工艺流程 九、乳制品车间布置 十、人员配置 十一、工艺外网参数 十二、生产设备一览表 十三、主要设备配置说明 十四、浓缩干燥自控系统参数 十五、电控及电控柜 十六、关键设备备件清单 十七、安装工程范围与要求

技术部分

一、设计依据 本生产线专为集宁牛妈妈乳业有限公司生产加工配方奶粉而设计。利用此套奶粉设备系统所生产的产品能够达到中华人民共和国国家标准要求,其中溶解度及冲调性均超出国家标准,达到速溶粉要求(与产品配方有关)。 整条生产线采用重点部分自动控制,一般手动控制相结合的生产方式(手动状态下完全可以生产);CIP清洗站采用手动控制,同时采用了有关行业新技术,使得该生产线更趋先进、布局更加合理,专门适合我国大型乳品企业实际生产的需要。二、生产制度 全年按365天生产计,每天两班,每班8小时,每班次的有效生产时间为7小时。(实际生产过程中我公司奶粉系统可连续生产24小时,不需中间停机清理。 三、生产能力及产品品种 整条生产线以加工制造配方奶粉设计(以配方奶粉计,原料乳固体≥15%,浓缩浓度为49-50%,成品水份含量≤3%)每小时出粉量约为510Kg/h。年生产能力可达到2500T以上。 四、包装及储存

五、原料乳要求 1、采用健康牛体挤出的新鲜天然乳汁。 2、不得使用产前15天及产后7天的胎乳及初乳。 3、乳中不得有肉眼可见杂质。 4、牛乳有新鲜的滋味和气味,不得有外来异味,如饲料味、苦味、涩味、臭味 等。 5、为均匀无沉淀的流体,呈浓厚粘性者不得使用。 6、色泽为白色或稍带微黄色,不得有红色、绿色或者显著黄色。 7、酸度不超过18T°. 8、不得添加任何化学物质和防腐剂。 9、乳脂肪含量〉2.8%,全乳固体〉11.5%。 10、全面符合国家对鲜奶验收的国家标准和行业标准。 六、设备选取原则 根据乳品生产工艺要求和物料平衡计算的结果来选用设备。 1、按食品卫生法的要求,所选设备能更多保存食品的有效营养成分,避免加工 过程的污染。 2、本设计中所选设备性能稳定、安全、可靠、便于维护。 3、所选设备连续化和机械化程度相对较高,尽量减少操作人员的劳动强度。 4、本设计本着节约投资成本、节约能源出发。 七、生产方法 7.1收奶 1、1、计量、收奶、净化、冷却及贮存 收奶工序分两路进行,一路专收从奶站用奶车罐运输的冷牛奶,直接