第三章活塞环的设计

内燃机的性能与活塞环的设计息息相关。目前世界上活塞环设计已进入标准化系列化时代。

3.1 活塞环的设计原则

根据活塞环的作用和工作条件,活塞环的设计应满足如下要求:

1 有适当的弹力,以利初始密封;

2 有较高的机械强度和热稳定性好;

3 易磨合且有足够的耐磨性和抗结胶能力;

4 加工工艺简单,成本低廉。

活塞环设计采用弹性弯曲理论,综合考虑环装入活塞的张开应力和环在气缸中的工作应力。根据这些应力的最佳比例和环材料的强度和弹性模量,实际环的自由状态开口距离为2.5~3.5倍的环径向厚度,环直径/径向厚度之比在22~34之间。

经长期设计经验之积累和广泛的发动机运转测试,得出了压缩环、油环和环槽设计参数的推荐范围,如表3-1~3-4所示的数据,给活塞环设计提供一个全面的指南。

表3-1 气环侧隙

环直径间隙

顶环第二和第三道环

76~178mm >178~250mm >250~405 mm >405~600mm >600mm 0.064/0.114 mm

0.076/0.127 mm

0.102/0.152 mm

0.152/0.216 mm

0.152/0.229 mm

0.038/0.089 mm

0.064/0.114 mm

0.076/0.127 mm

0.127/0.191 mm

0.127/0.203 mm

表3-2 油环侧隙

环直径间隙

76~178 mm

>178~250 mm >250~405 mm >405~600 mm >600 mm

0.038/0.089 mm

0.064/0.114 mm

0.076/0.127 mm

0.127/0.191 mm

0.127/0.203 mm 表3-3 闭口间隙

发动机型式单位缸径的闭口间隙

水冷

风冷及两冲程

0.003/0.004

0.004/0.005表3-4 侧面光洁度

活塞环直径侧面光洁度CLA

≤178 mm >178~405 mm >405~920 mm 最大0.4μm 最大0.8μm 最大1.6μm

3.2 活塞环的设计要素

活塞环的设计要素可以从材料、断面形状、表面处理等三个方面来进行分析、参数选择、方案对比。

3.2.1 活塞环的断面形状

活塞环断面形状的设计是活塞环结构设计的重要组成部分。活塞环的断面形状应能满足密封性好、迅速磨合、刮油能力强的要求。断面形状设计从传统的简单确定经纬尺寸,发展到根据不同位置、不同环别以及该环所期望侧重的功能等综合选择断面形状。

气环常用的主要断面形状有矩形、梯形、锥面形、扭曲形和桶面形等。(详见1.2)

油环常用的主要断面形状有外阶梯形、鼻形、内撑弹簧形等。现就内撑弹簧组合油环体断面有关结构参数作一简述。

1 径向厚度(环体径向厚度)

由于环体径向厚度不受弹力的约束,为了减小环的安装和工作应力,并提高环的顺应性,径向厚度取3~5mm为宜。

2刮油边高度

定义油环外圆面与缸壁接触的轴向高度

当平均径向压力确定后,刮油边高度和切向弹力成正比,根据实践经验,环高<4mm刮油边高度按0.5±0.1mm;环高>4mm,刮油边高度按0.6±0.1mm为宜。

3集油槽深度和槽底壁厚

为保证环体本身有足够强度,又有足够的存油,并满足回油畅通的要求对集油槽深度和槽底壁厚有一定的设计范围,根据环磨损达到最大允许值时,开口间隙允许增大2~2.5mm,则半径方向的磨损量为0.30~0.40。据有关资料介绍,环磨损达到极限值时,油槽半径方向最小间隙为0.20mm,因此,集油槽深度为0.7~0.8mm个别可达0.9mm,槽底壁厚一般按1.5~2mm设计,具体尺寸由组合径向厚度和弹簧外径而定。

4回油孔高度和长度孔数

回油孔高度理论上要求在满足环的机械强度的基础上,有足够的机油通道即可,但还必须满足工艺上的要求,一般选用0.8、1.0、1.2、1.5。

孔数按GB/T1149.7—94规定选用或产品图纸要求。

5内槽圆弧半径

内槽圆弧半径一般比内撑体外径大0.1~0.15mm,圆弧形状为U形。

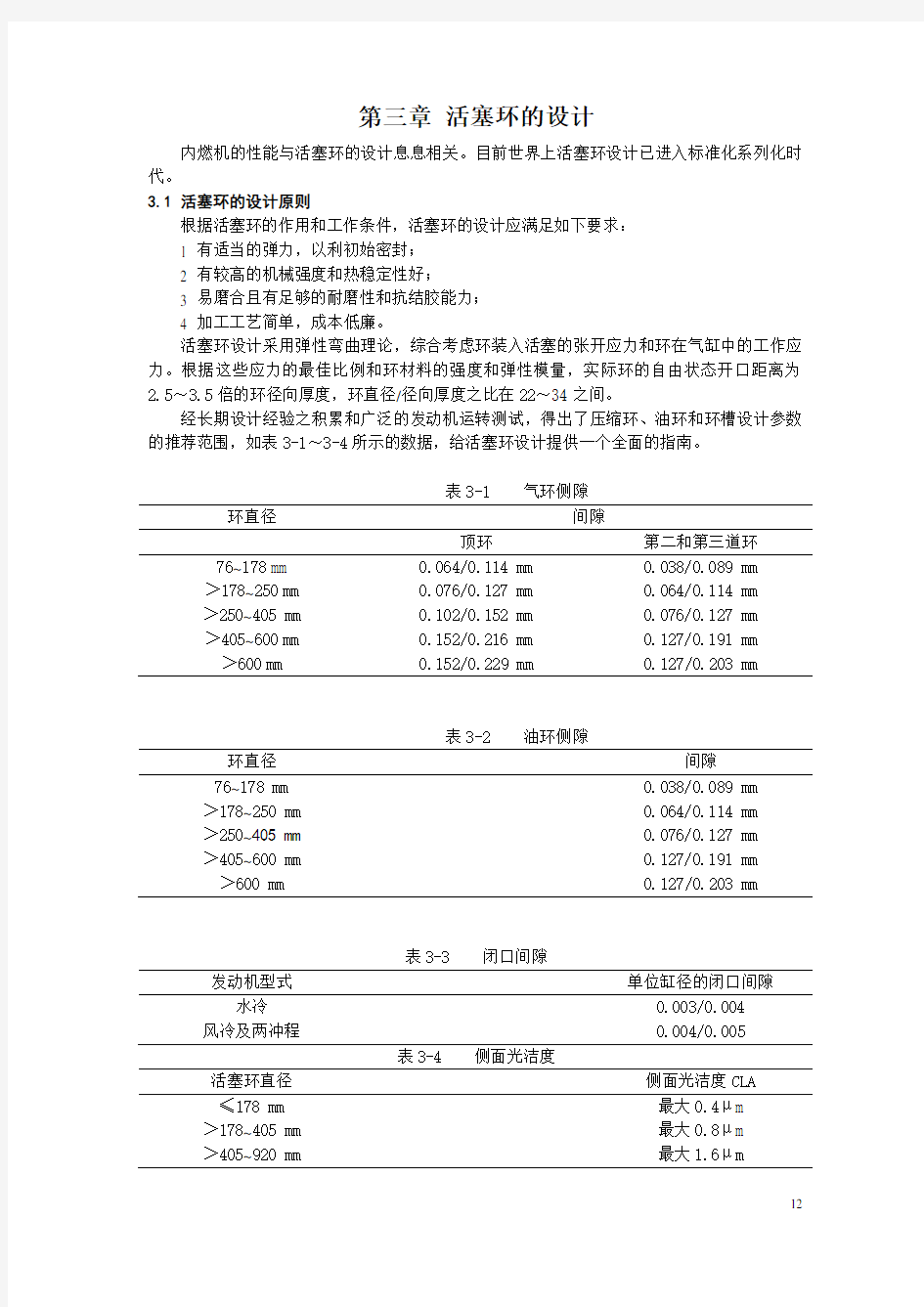

3.2.2 活塞环的切口形状

活塞环的切口形状主要有三种:直切口、斜切口和搭叠式切口(见图3-1)。活塞环安装时应使各种切口相互错开以减少漏气量。

图3-1 切口形状

(a)直切口;(b)和(c)斜切口;(d)搭叠式切口

加工简单,得到广泛应用。

2 斜切口

与直切口相比,其实际间隙比较小,这样气体泄漏通道也相应变小了。切口斜角一般在30o~60o之间,通常以45o居多,也得到广泛应用。

3 搭叠式切口

密封效果好,气体通过曲折的通道能够把泄漏减至最低限度。但环加工困难,安装环时由于切口张开度大,故安装应力大,易于折断。一般用于低速大型柴油机。

3.2.3 活塞环的表面处理

活塞环的表面处理在现代活塞环技术中占有很大的比重,回顾活塞环的表面处理技术的发展过程,实际上是一个从易到难,从简单到复杂,从单一性能到综合性能的演变过程。

活塞环表面复层的方法很多,可归纳为二大类:

1以改善环的初期磨合性能,提高耐蚀性为目的的,称磨合型,如四氧化三铁(F

3O

4)、

磷酸盐、锡等;

2以延长活塞环寿命为目的的,称耐磨型,主要是铬、钼等。

对于高负荷、高速发动机主要是第二类。

活塞环表面处理种类很多,常用的有:

1磷化处理

磷化是指在活塞环表面通过磷酸盐处理,生成多孔性的磷酸锰(或锌)和磷酸铁的柔软薄膜。具有耐腐蚀和提高初期磨合性能。薄膜厚度视需要可为0.004~0.03mm。

2 硫化处理

硫化是指用渗硫的方法在活塞表面生成一层硫化铁和氮化铁,具有防止熔敷磨损和提高初期磨合性能,一般用在直径较大的活塞环上。

3喷钼

由于镀铬环的耐熔着性能不能满足发动机日益强化的需要,一种新的复层——喷钼,发展起来。喷钼是利用喷鎗将纯金属钼丝熔化后喷成极细的钼粒,喷涂在予先开有凹槽的活塞环工作表面上。其特点有:

(1)耐熔着性能

喷钼环始终具有良好的耐熔着性能,例如车辆行驶20万公里,喷钼环仍毫无故障,而镀铬环已出现严重的熔着现象。

(2)耐磨料磨损性能

喷钼层特别具有多孔性,能获得良好的润滑条件,喷钼层中的质点硬度较高。但喷钼环和镀铬环的耐磨损性能,孰优孰劣?要看特定的使用和试验条件、工艺条件等。一般有这样一种倾向,即在以磨料磨损为主要磨损的情况下,以采用镀铬环为佳,在可能产生熔着的情况下采用喷钼环为宜。但是,在强化发动机中实际发生的磨损中一般以熔着磨损最大,而熔着磨损产生的碎屑又会引起磨料磨损,就这种磨料磨损而言,喷钼环仍优于镀铬环。

(3)耐腐蚀性能

喷钼环有足够的耐蚀性,比镀铬环略好一些。

(4)磨合性与密封性

由于钼环的多孔结构(可贮油和脆性),它的磨合性能较镀铬环好,使摩擦损失减少;同时,其贮油特性有利于密封。

喷钼层的厚度,据资料介绍,喷钼压缩环钼层厚度一般为0.10~0.20 mm,最小可用0.05 mm,对于重载发动机可取0.15~0.30 mm。

氧化处理是指在活塞表面不完全氧化,生成四氧化三铁薄膜,具有耐腐蚀、抗咬合和提高初期磨合性能。

5 镀锡处理

镀锡主要是改善初期磨合性能,缩短磨合时间,最近还有对镀铬环表面再镀锡的做法。既可改善初期磨合性,又耐磨提高环的使用寿命。

6 氮化处理

氮化是指在活塞环的表面渗氮,生成氮化铁硬化层,具有较好的耐腐蚀性和耐磨性。 7 镀铬处理

随着发动机不断强化,对活塞环耐磨性要求提高,镀铬环的使用也随之增多,镀铬技术也不断创新,如刷镀技术、旋转镀铬技术、长筒镀铬技术、高低液槽位镀铬循环和周期换向电镀技术等得以发展。

镀铬环对提高活塞环耐磨性是一项很有效的措施,其原因一般认为是: (1)镀铬层硬度比铸铁高,达HV850~950,能抵制磨料磨损;

(2)熔点比铸铁高,前者为1770℃,后者为1230℃,因此,与铸铁相比,有利于抵制熔着磨损;

(3)有极好的的耐蚀性;

(4)良好的镀铬表面能储存小量的滑油,例如表面造成沟纹或多孔组织。 此外,它与本体材料的附着力较大,导热系数好以致能成功地与铸铁或钢质缸套相配(但不能与镀铬缸套相配),镀铬层厚度,随用途而异。 在加工方面,有资料表明:

(1)镀铬环要经过研磨或珩磨,否则将导致很严重的后果;

(2)使用镀铬环时气缸的光洁度很重要,为有良好的磨合,缸套宜粗糙些,如20~40微吋(均方根值)。

8 喷涂耐磨材料 喷涂耐磨材料是活塞环表面处理的新技术,其中等离子喷涂更处于发展阶段,喷涂层具有多孔性和比铬更高的熔点,具有更好的抗咬合性能。

耐磨材料有钼、陶瓷材料、金属碳化物等。其中尤以喷钼采用较多,还出现镀铬表面再喷钼的方法,显示出喷涂耐磨材料发展的前景广阔。

活塞环表面处理技术的长足进步和广泛应用势将继续下去,如活塞环表面多元素的复合镀,有机高分子材料的复合涂层技术等正在试验发展中。

3.3 活塞环的结构尺寸 3.3.1.径向厚度 a 1

1—汽车拖拉机发动机 2—强化发动机

图 3-3 活塞环 d 1/a 1的推荐值

图 3-2 活塞环d 1/a 1变化曲线

d 1/a 1

d 1/a 1

d 1

d 1 mm )

径向厚度指环内、外圆之间的径向距离。一般由缸径和活塞环槽底深度而定,此参数的大小直接影响活塞环的弹力、应力以及内燃机的性能。总的说径向厚度α1小,则平均弹力就小,散热比较困难,显然对高速发动机是不利的。近来,随发动机的高速化,环的径向厚度趋向于加大,对改善活塞传热,提高环的弹力、刚度是有利的,但若径向厚度过大,工作和安装时应力大,易折断,同时对气缸横向变形的适应性较差。因此规定缸径d 1与径向厚度α1的比值应在一定的范围内,一般d 1/α1=22~28。(图3-2、3-3)汽油机环宜取小,柴油机环宜取大。

3.3.2 环高 h 1

环高是环两端面沿其轴线方向的最大公称尺寸。

活塞环的高度不宜过高,因为:

1 能较好地适应气缸的不均匀磨损和变形,可以避免棱缘集中负荷,从而提高环的抗粘着能力(见图3-4));

2 使活塞组往复质量和结构尺寸减少,活塞环槽磨损减少;

3 使环背和环槽间的空间变小,环背压力容易建立起来,提高了二次密封效能;

4 发动机摩擦功率损失小,气缸套的磨损将显著下降;

5 磨合快。

事物都是一分为二。环高过小,

将使活塞工作稳定性变差,从而可能引 起活塞环与气缸壁之间表面接触应力集 中,破坏缸壁油膜导致拉缸的可能。还 可能导致磨料磨损增加(见图3-5)易 于折断、散热能力差等。这些都是要在 设计时加以权衡的。

但是,对于高速发动机而言,减

少环高是活塞环发展的总趋势,存在问 题可以从材料及表面处理,结构设计等 方面努力克服的。对于小功率柴油机, 一般气环环高 h 1 = 2~4mm ,近来还出 现环高 h 1 =1.5mm 的实例。

3.4 活塞环组合

活塞环的组合,在强化发动机中特别重要,一般要求是:

1 第一环要加倍强化,因为它工作条件最差,对窜气、窜油均有重大影响。第一环要求避免发生逆倒角的情况。

图 3-5 环高与开口间隙关系 图 3-4 环高与抗粘着能力关系

2中间环的情况在二冲程和四冲程柴油机中是不同的。二冲程柴油机的第二环,甚至全部压缩环与第一环都是相似的。这是因为二冲程的活塞环经过气口时,工作条件不利。四冲程柴油机的第二环的工作条件不很厉害,尺寸多较第一环薄一些。在高速发动机上主要还是防窜油的作用,端面要求贴合承压,为此,多要求扭曲环,对高增压高平均有效压力的发动机上,第二环有采用高强度材料的趋向。

3在高速发动机中由于要缩短活塞长度,油环一般趋向于用一个,此时强化油环结构是有必要的。

4在目前强化发动机中不论油环、或压缩环,均要起密封和刮油双重作用,所以在组合时要考虑它们之间的配合。

3.4.1.活塞环数目

不同结构和功能的活塞环通过适当的结合,安装在活塞各环槽内,以适应不同的用途。活塞环数目实际上是按照发动机的型式,缸径大小和转速高低等不同情况来确定。就内燃机而言,汽车发动机以三环组结构为主,农用柴油机以三环或四环结构为主,摩托车二冲程发动机以两环结构,四冲程为三环结构,中速发动机一般采用四道环。从发展而言,以三环结构为主要方向,也就是流行结构“一桶二锥三内撑”。

2.4.2.环的安排

四冲程发动机,有压缩环(气环)和油环。绝大多数都放在活塞销座以上的位置,压缩环在上,油环在下。有时为了加强刮油效果,也常把一个油环放在活塞销座以下的裙部上。

二冲程发动机,小型曲轴箱扫气的发动机不设油环,仅有气环。因为这种发动机利用曲轴箱扫气,曲轴箱内不能储存机油,否则会把机油带进燃烧室内。它的润滑方式是在燃料中加入一定比例的机油,含有机油油雾的可燃混合气进入燃烧室后,机油就进到各摩擦表面。中高速柴油机,活塞销以上没有油环,而是设在下裙部,低速大型柴油机则不用油环,机油用专门的油管输至各摩擦表面。

3.4.3.环肩厚度和气缸间的间隙

环肩(岸)厚度:在铝合金活塞中大都和环的高度相等;

在铸铁或钢活塞中取1~1.2mm

高速发动机通常为3~5mm。

为保证活塞环槽间隙壁的静力强度和疲

劳强度,环肩槽根部的圆角半径R

2

不应小于

0.4~0.5mm。活塞环槽隔壁的外圆边沿圆角

R

1

=0.2~0.3mm。活塞环背上必须制出倒角

(0.2~0.4)mm×45o(图3-6),以保证和环

槽的正确配合。

活塞裙部和气缸之间有一定的间隙,使活

塞裙部在活塞膨胀后正好与缸壁接触,而

又不发生抱缸。设计时通常与裙部侧面表面形状设计

一起考虑,把裙部作成圆柱形,圆锥

形等不同形状和尺寸。

3.4.4.环槽和环槽护圈

1 环槽

图3-7是环槽结构示意图。

(1)环和环槽的背面间隙计算

气环有效背隙=0.003d

1

+0.25(mm)

油环有效背隙=0.003d

1+0.75(mm)

图3-6 活塞环肩处的圆角

油气环具有双重作用,通常按气环选用背隙。(2)活塞环槽直径计算

⑴气环

槽底直径=d1-(2α1+0.006 d1+0.50) (mm)

⑵油环

槽底直径= d

1-(2α

1

+0.006 d

1

+1.50)

(mm)

式中α

1

—活塞环径向厚度,mm

d

1

—气缸直径或环的公称直径,mm。

(3)最小侧面间隙(表3-5)

表3-5 最小侧面间隙mm

(4)端面间隙

在同一台发动机上,由于各处温度不同,各道环与环槽的端面间隙是不相同的,一般靠近燃烧室的环(第一道环),温度较高,其值应取大一些。

表3-6

活塞环直径(mm)端面间隙(mm)

70<d

1

≤178

178<d

1

≤250

250<d

1

≤405

405<d

1

≤600

600<d

10.064~0.114* (0.038~0.089) 0.076~0.127* (0.064~0.114) 0.102~0.152* (0.076~0.127) 0.152~0.216* (0.127~0.191) 0.152~0.229* (0.127~0.203)

注:*为气环第一环间隙,第二、三、四环间隙与油环相同。

括号内数字为油环间隙。

图3-7 环槽结构示意图

2 活塞环槽护圈

铝合金活塞的环槽,特别是第一环 槽,由于承受高温高压气体的作用,其 材料硬度显著降低,变得不耐磨。为了 提高环槽的耐磨性,可在第一环槽(有 时包括第二环槽)上镶嵌上各种形状的 耐热护圈。图3-8是国外的一些护圈结 构,其中(c )的结构还同时保护了球 型燃烧室最容易出现裂纹的喉口部分; (d )的结构还同时保护了活塞顶面的一 部分,顶部与环槽两部分用三条筋相连。

为了避免环槽镶圈在运动时发生松动,以及防止中间产生龟裂、剥落,要求使用热膨胀系数与合金相近的材料。一般采用镍奥氏体铸铁或锰奥氏体铸铁。

环槽护圈大部分都用于铸铝活塞中。通常应用A1-Fin 法的结合工艺,其工艺过程是:将环槽护圈喷丸、清洗、去油迹锈斑及烘干后,放入加热铝槽中渗铝,渗铝厚度约为0.001~0.005 mm ,然后放在铝活塞铸模中与铝活塞一起浇铸。预先渗铝,使护圈和活塞材料依靠互相扩散形成金属分子结合(中间层系多种化合物,其主体为FeAl 3,中间层厚度约为0.02~0.03 mm ),防止两种金属接合面剥离。

环槽经加工形成。环槽护圈的截面形状一般为梯形,使铝合金冷却时沿径向收缩,以卡紧护圈。

采用铸铝活塞的强化柴油机,也可以采用护圈,但需将护圈表面做得粗糙,形成许多坑,以使活塞在铝合金和护圈之间形成牢固的机械结合。缸径大于100mm 的高速柴油机已被广泛采用,环槽寿命可提高3~10倍。 3.5 活塞环的计算 3.5.1.径向压力P

活塞环在自由状态下不是圆形,其曲率半径沿环周各点是变化的,且大于气缸半径,只有当装入气缸后方成为正圆形。环装入气缸前的形状称为自由状态,环的自由状态决定环装入气缸后的径向压力分布。

径向压力分布大致可分为:均匀分布(等压环)、梨形分布(高点环)和苹果型分布(低点环)三种。

1 等压环

等压环从自由状态变到工作状态后,沿环周的径向压力是均匀分布,即P 0=const 。等压环由于使用后磨损等原因,环周压力分布恶化,在开口处的径向压力急剧下降,所以使用寿命短,一般使用于二冲程中速发动机。

2 高点环

高点环开口处的径向压力P 高于平均径向压力P 0,P :P 0 可达3:1。能提高环开口端的减震能力,耐磨性和气密封好。现代高速四冲程柴油机和汽车发动机广泛应用高点环。

3 低点环

低点环主要用于二冲程柴油机和大型柴油机,开口处的径向压力低于平均径向压力,以防止环端跳入气口使环折断,或者是为了矫正热变形的影响,以保证均匀贴合。

a) b) c) d)

图3-8 活塞环护圈的结构

3.5.2.工作状态下活塞环的闭口间隙S

1

闭口间隙一般按GB/T1149选取,或按产品图纸要求而定,但最小间隙必须大于下式计算值。

S 1 = πd

1

αΔt ( mm)

式中:d1—缸径,mm;

α—热膨胀系数,合金铸铁按α= 1.1×10—5/℃;

Δt—温差,气环为100℃,油环为80℃

3.5.3.切向弹力Ft

切向弹力是在环的切口处径向厚度中点上沿切线方向施加力,使环从自由开口尺寸压缩到闭口间隙时所需的力。

尺寸系列的切向弹力值仅适用于平均弹性模量E=100000 N/mm2材料(即非调质铸铁环),其它材料则按弹性模量E由表3-7修正系数乘以尺寸系列表的切向弹力值即可。

镀铬或喷钼活塞环的切向弹力修正系数为表3-7推荐值的0.9倍。

表3-7

活塞环材料平均弹性模量N/mm2切口弹力修正系数

调质铸铁球墨铸铁

钢112776

156906

196200

1.15

1.6

2

切向弹力Ft

E·h1(m-S1)

F t = ────────— K1·K2(kgf)

14.14(d1/α1-1)3

式中:E—弹性模量,kgf / mm2;

h

1

—环高,mm;

m—自由开口,mm;

S

1

—闭口间隙,mm;

d

1

—缸径,mm;

α1—径向厚度,mm;

K

1——

断面减弱系数;

K

2

—表面处理对弹力减弱系数。

镀铬环一般取8%~11%,球铁环取8%,

合金铸铁对铬层厚度小于0.12 mm,径向弹力小于3㎏f的取11%,其余均取10%。

活塞环设计时,首先确定切向弹力,然后再决定环的自由开口尺寸。高速发动机活塞环设计通常用改变环的径向厚度方法来调节环的弹力。

3.5.

4.平均比压 P

比压P

是活塞环设计的重要参数之一,比压选择适合与否,将直接影响活塞环的密封性、摩擦损失、耐磨性。比压过高,磨损加剧导致缸套磨损严重;比压过低,环密封性差,最终导致烧机油,加剧磨损,抗振性差,易产生断环。一般选择原则:合金铸铁为1.5~2㎏f/㎝2,球墨铸铁为1.5~2.5㎏f/㎝2。

2 Ft

P

= ─── MPa

h

0 d

1

式中:h0—环外圆面与气缸壁的接触高度,等于刮片数量与刮片高度的乘积,mm Ft—切向弹力,N

d1—缸径,mm

3.5.5.自由开口尺寸m

自由开口尺寸指在自由状态下,环开口两端径向中点的弦距。它的大小既要满足活塞环弹力的要求,又要满足工作应力和安装应力的要求,m值过大,工作应力较大,会造成较大的弹性消失,m值过小,会产生较大的安装应力造成断环,或过度变形失去圆度。

一般,合金铸铁气环和整体油环m/ d

1=13~14%,最大不超过16%;球铁环m/ d

1

=8~11%,

最大不超过12%;内撑弹簧组合油环比相应平环小4-5mm。

3.5.6.活塞环的工作应力和安装应力

E·α1(m-S1)

工作应力σ

1

= ───────㎏f/ mm2

2.35(d

1-α

1

)2

Eα1 (8α1- m)

安装应力σ

2

= ────────㎏f/ mm2

2.35(d

1-α

1

)2

式中:E—弹性模量,㎏f/ mm2 ;

α1—径向厚度,mm;

m—自由开口尺寸,mm;

S

1

—闭口间隙,mm;

d

1

—缸径,mm。

按有关标准规定,合金铸铁σ

1<25㎏f/ mm2,球墨铸铁σ

1

<40㎏f/ mm2,但实际σ

1

值可大于上述值,合金铸铁为30㎏f/ mm2,球墨铸铁为50㎏f/ mm2。合金铸铁σ

2

≤50㎏

f/ mm2,球墨铸铁σ

2

≤80㎏f/ mm2。

2.6 油环的设计

气环的设计原则,对于油环完全适用。

设置油环的作用就是刮下缸壁上多余的机油,使缸壁上留下一层均匀分布的机油油膜,保证机器可靠工作。

设计油环时应考虑到消除活塞环的“泵油作用”,主要措施是:

1减少油环和活塞环槽之间的端面间隙,使泵入活塞环和环槽空间的机油量减至最少,一般油环端面间隙为第一道气环端面间隙的1/3~1/2。

2油环对缸壁的径向压力应比气环要高,一般为0.3~0.4 MPa甚至更高。这是因为油环基本上没有环背压力帮助密封,它的密封材料性能靠自身弹力的作用,这在设计和制造时要加以考虑。

3 油环上开有回油孔,所以油环高度比气环要高。

4油环和环槽各部分配合间隙,都比气环要小。

5油环的数目为1~2个,对高速强化发动机现大都采用一道油环。

6回油通路应有足够的流通面积,回油孔面积通常要求每厘米环周长不小于0.2㎝2。

7 油道应光滑以保证回油畅通。例如在油孔或油槽处涂复聚四氟乙烯,这种材料摩擦系数小,附着杂质能力低,可避免杂质堵塞油道。

钢带组合油环已获广泛应用,其优点是:

1 可以获得较高的表面接触压力。普通铸铁油环一般为1.5~3.0㎏/㎝2;而钢带组合油环可达10~15㎏/㎝2;

2钢片具有柔软性,二片刮片可独立工作,以适应气缸不均匀磨损和活塞摆动的影响,保持良好的刮油能力;

3回油通路面积大;

4 环重量轻,仅为铸铁油环的一半。

姓名:李洋 学号:0743024017 学院:制造学院 指导老师:赵世平黄玉波陆小龙 2018年1月

活塞环梯形角度测量仪的设计 一·概述 活塞环(Piston Ring> 是用于崁入活塞槽沟的环,分为两种:压缩环和机油环。压缩环可用来密封燃烧室内的压缩空气;机油环则用来刮除汽缸上多余的机油。活塞环是一种具有较大向外扩张变形的金属弹性环,它被装配到剖面与其相应的环形槽内。往复和旋转运动的活塞环,依靠气体或液体的压力差,在环外圆面和气缸以及环和环槽的一个侧面之间形成密封。 活塞环作用包括密封、调节机油<控油)、导热<传热)、导向<支承)四个作用。 密封:指密封燃气,不让燃烧室的气体漏到曲轴箱,把气体的泄漏量控制在最低限度,提高热效率。漏气不仅会使发动机的动力下降,而且会使机油变质,这是气环的主要任务; 调节机油<控油):把气缸壁上多余的润滑油刮下,同时又使缸壁上布有薄薄的油膜,保证气缸和活塞及环的正常润滑,这是油环的主要任务。在现代高速发动机上,特别重视活塞环控制油膜的作用; 导热:通过活塞环将活塞的热量传导给缸套,即起冷却作用。据可靠资料认为,活塞顶所受的的热量中有70~80%是通过活塞环传给缸壁而散掉的; 支承:活塞环将活塞保持在气缸中,防止活塞与气缸壁直接接触,保证活塞平顺运动,降低摩擦阻力,而且防止活塞敲缸。一般汽油发动机的活塞采用两道气环,一道油环,而柴油发动机则采用三道气环,一道油环。 作为发动机的关键零件,活塞环的形状对内燃机的性能有着重要的影响, 活塞环的梯形角是梯形活塞环的一个重要参数, 其角度大小直接影响到活塞环的质量及使用性能。角度过大, 易发生拉缸现象, 角度过小, 则密封性能差, 发动机功率下降且容易发生烧机油现象。要提高活塞环的质量和性能,就必须首先提高其检测技术,为解决梯形活塞环角度测量问题,我们改进设计一种检测系统——活塞环梯形角度测量仪。 二·设计目的及技术指标 1.设计目的 本次设计课题为活塞环梯形角度测量仪的设计,其目的如下: a、巩固所学传感器、检测技术、精密机械设计、机械制图、公差分 析等相关知识;

第三章工艺流程设计 ?3.1概述 ?3.2工艺流程技术设计 ?3.3工艺流程图 化工装置控制室 焦化厂中控室 扬子石化股份有限公司芳烃厂中央控制室?制药厂空调机组

天津开发区海光化学制药厂 制药厂废水处理全套设计图 广州白云山制药厂 制药厂反渗透装置 3.1 概述 3.1.1工艺流程设计的作用 ?工艺流程设计是在确定的原料路线和技术路线的基础上进行的,它是整个工艺设计的核心。其可靠性、合理性及先进性决定产品的高质量、低成本。 ?工程设计中最重要、最基础的设计步骤,车间工艺设计的其它项目受制于工艺流程。 ?其与车间布置设计一起决定车间或装置的基本面貌。 3.1.2工艺流程设计的任务 1.确定工艺流程的组成 2.确定载能介质的技术规格和流向 ?3.确定操作条件和控制方法 ?4.确定安全技术措施及“三废”治理方法 5.绘制不同深度的工艺流程图 ?初步设计

?施工图设计 工艺流程设计的原则 ?保证产品质量符合规定要求 ?尽量采用成熟、先进的的技术设备 ?满足GMP的要求 ?尽可能少的能耗 ?尽量减少“三废”排放量 ?具备开车、停车条件,易于控制 ?具有柔韧性,(在不同条件下正常操作的能力) ?具有良好的经济效益 ?确保安全生产,以保证人身和设备安全。 3.1.3工艺流程设计的基本程序 ?1、工艺路线的选择 ?2、确定工艺流程的组成和顺序 3、绘制工艺流程框图 ?可用方框、文字和箭头等形式定性表示出由原料变成产品的路线和顺序,绘制出工艺流程框图。 ?4、绘制工艺流程示意图 ?分析各过程的主要工艺设备,以图例、箭头和必要的文字说明定性表示出由原料变成产品的路线和顺序。 5、绘制物料流程图 ?进行物料衡算和能量衡算,绘制出物料流程图。此时,设计已由定性转入定量。 6、绘制初步设计阶段带控制点的工艺流程图 ?进行设备、管道的工艺计算以及仪表自控设计。绘制出初步

活塞环制造1.典型制造工艺过程 1.1压缩环 (1)柱面环(桶面) (2)铸铁环(锥面) 1.2油环 (1)3片组合油环

①刮片环 ②衬环 (2)2件组合油环(螺旋撑簧油环)

①环体 ○2撑簧 2.制造设备

2.1铸造 (1)冲天炉 图5-1冲天炉,图略为热风带前炉的冲天炉。 (2)感应炉 用于合金铸铁及球铁。图5.2为感应炉示意图省略。 (3)无箱造型机 图5.3无箱造型机 图5.3适用于筒体活塞环铸造生产(译注:即迪砂筒体造型) (4)叠箱造型机 采用圆形砂箱,几件环模共同直浇道的模 板参见图5.5,图5.4为纵树形状的环坯及 及浇冒口,所谓单体铸造即一个内浇道对应 一片环坯的铸造方法。 图5.4枞树形状环坯及浇冒口图5.5叠箱造型机的模板 2.2机加工 (1)侧面磨床 环坯两侧面通过侧面磨床(对磨

机)、进行加工,它经过两片平行 的砂轮磨削环的两侧面参见图5.6 图5.6对磨机 (2)仿形加工(凸轮仿形车) 活塞环的外圆自由形状是通过环 的仿形加工外圆面而获得参见图5.7 图5.7仿形加工车 (3)开口机 环经过开口机,切去“椭圆”环内浇 口处使环得到自由开口,参见图5.8 图5.8开口机 (4)内圆加工机 环经过内圆加工机加工环的内 圆,参见图5.9 图5.9内圆加工机 (5)外圆加工机

环经过外圆加工机加工环的外圆参见 图5.10 图5.10外圆加工机 (6)修口机 环经修口机修口参见图5.11 (7)回油孔加工机 环经回油孔加工机加工铸铁油环的回油孔参见图5.12 图5.11修口机图5.12回油孔加工机 图5.13梯形磨图5.14珩磨机 (8)梯形磨 环经梯形磨加工环的梯形面参见图5.13

第一章工业革命前的设计 人类设计活动的三个阶段:设计的萌芽阶段,手工艺设计阶段,工业设计阶段。1设计的萌芽阶段追溯到旧石器时代,原始人类制作石器已经有了明确的目的性和一定程度的标准化,人类的设计概念便由此萌发了。 2到了新石器时代,陶瓷的发明标志着手工艺阶段的开始。 3工业革命兴起,人类开始用机械大批量地生产各种产品。设计活动便进入了工业设计阶段。 1851年伦敦水晶宫国际工业博览会上大多数产品极尽装饰之能而近乎夸张。这种功能与形式的分离从而激发了思想家如拉斯金和莫里斯对设计进行探讨,从而拉开了19世纪下半叶到20世纪初设计改革浪潮的序幕。 19世纪一场名为新艺术的设计运动在欧洲兴起,尽管他们的设计仍是形式主义的,但毕竟 打破了古典传统,为20世纪现代工业设计的兴起开辟了道路, 1919年包豪斯成立,进一步从理论、实践和教育体制上推动了工业设计的发展。综上,工业设计可以分为三个阶段,第一个是18世纪下半叶到20世纪初,为工业设计的酝酿和探索阶段,第二是一战到二战之间,为现代工业设计形成与发展阶段,第三个是在二战之后。 明代家具(特色可用四字概括,即简、厚、精、雅) 我国宋时采用桌椅。明代家具有以下几类:1板凳类,有官帽椅,灯挂椅,圆椅,方凳等2几案类3床榻类4台架类5屏坐类。 特点:注意材料质地,多选用硬质树种,所以又称硬木家具;不加油漆,充分体现木材的自然纹理与色泽;注意家具造型,采用木构架的结构,与中国传统建筑的木构架很相似。 设计特色:1注意意匠美2注意材料美3注意结构美4注意工艺美。 古罗马希腊的设计:最杰出的代表作是克里斯姆斯靠椅(希腊),古希腊建筑的主要成就是纪念性建筑和建筑群的艺术形式的完美其中最有代表性的是雅典卫城和其中心建筑帕提农神庙。很长时期希腊建筑的艺术风格主要体现在柱子,额枋和檐部的形式、比例和相互组合上,由此形成了相当稳定的做法,称作“柱式”。帕提农神庙代表着古希腊多立克柱式的最高 成就。另一种柱式是爱奥尼克。帕提农神庙代表着古希腊多立克柱式的最高成就。它比例匀称、刚劲雄健而全然没有丝毫的笨拙。具有男性的阳刚之美。 爱奥尼克柱式比较秀美华丽、轻快,具有女性体态轻盈秀美的特征。 欧洲中世纪的设计:欧洲的封建时期被称为中世纪,成就是哥特式教堂(也叫高直式), 是以垂直向上的动势为其设计特点。广泛地运用簇柱、浮雕等层次丰富的装饰。以尖拱取代了罗马式圆拱,法国的巴黎圣母院、德国的科隆大教堂都是哥特式建筑设计的杰出代表作。中世纪设计的最高成就是哥特式教堂。

活塞环的基本材料 当今活塞环应用各种品质的铸铁材料和钢。首先考察铸铁材料,按照用材料强度、延伸率、疲劳强度和耐磨性等指标表征的承载能力,可选用的铸造品质的全部范围见表1。对于第一道压缩环应特别优先选用一种具有高抗弯强度和弹性模数的球墨铸铁,其基体为马氏体,以获得高的硬度,可使侧面具有较好的耐磨性。 第二道活塞环能应用无镀层环,开发了一种在调质热处理状态下呈现细化片状组织铸造品质的材料,通过生成铬、钒、锰和钨元素的特殊碳化物,以及马氏体基体组织,以获得良好的耐磨性。而GOE44可锻铸铁是一种在细化珠光体基体组织中有针对性地生成残余碳化物成分的材料,能将高抗切向力强度与良好的耐磨性结合起来。 由于对材料强度和疲劳强度以及良好耐磨性的要求越来越高,现在趋向于进一步优化球状石墨的生成,以便在静态(装配状态)和动态负荷下获得特别高的抗弯强度,同时用贝氏体基体组织来获得活塞环侧面和工作表面较低的磨损率。 由于汽油机和柴油机活塞结构高度降低,压缩环的轴向高度相应减小,特别是面对20MPa气缸爆发压力,对机械结构的要求越来越高,这一切都要求提高活塞环侧面的强度和耐磨性。钢材料特别适合于这些要求。与铸铁材料相比,钢具有良好的机械动态承载能力,因此在弯曲负荷增大的情况下具有高的疲劳强度。当然,通过表面镀层和表面处理的效果可部分地缩小铸铁和钢之间动态强度的差异。试验表明,通过附加的化学处理(CPS法)可使氮化钢活塞环的动态强度提高大约30%。 首先应用含铬量为13%或18%的高铬马氏体钢,这种材料通过生成精细分布的铬碳化物和附加生成的渗氮层使表面层硬度明显提高,从而获得良好的耐磨性。如果要使用调质处理的Cr-Si低合金钢的话,则环工作表面镀层是必需的。 在最近15年内,全世界汽油机第1道压缩环都由铸铁环改用钢环,其中特别是欧洲和日本偏爱于氮化钢环。在汽油机高转速的使用条件下,现在轴向高度低的第1道钢环已成为标准零件,在此期间开发的发动机的第1道环超过90%采用氮化钢环,而第2道环大多数采用成本较低的铸铁环,并根据各自的功能要求选择相应的结构型式和工作表面涂层。 在欧洲轿车柴油机,即升功率大于50k W/的高负荷发动机上,第1道压缩环必须使用牌号为52/56的球墨铸铁,第2道环采用牌号为32的调质耐磨灰铸铁。通过采用强化的球墨铸铁(GOE56)或含铬18%铬钢来改善活塞环侧面特别是上侧面的耐磨性。当然,特别是在环轴向高度低的情况下,钢环包含着环槽磨损增大的风险,但是在每种情况下槽和环侧面总磨损量的差异并不大。 在柴油机上,由于活塞环的轴向高度较高,其材料向钢变化的倾向并不明显。这一方面是因为铸铁环和环槽镶圈材料之,间的材料配对非常好,另一方面是因为铸铁材料具有非常良好的加工性。 原则上,商用车柴油机第1道压缩环使用球墨铸铁已有非常丰富的经验,这从球墨铸铁环在欧洲柴油机上占有很高的分额就反映出来了。但是,自从上世纪60年代以来,具有非常低轴向磨损的含铬18%铬钢镀层压缩环在商用车柴油

八、活塞环 2-62 见图 技术要求 1、热处理硬度91~107HRB 6、退磁处理。 2、环的端面翘曲度<0.07mm。7、环的金相组织是分布均匀的细片 3、上、下端面平行度公差为状珠光体,不允许有游离的渗碳0.05mm 体存在。 4、弹力允差±20%以内,弹力8、材料HT200。 19.7kg 5、漏光检查,环的外圆柱面与量具 间隙不大于0.05mm,整个圆周 上漏光不能多于2处,单处弧长不 超过25°弧长,两处弧长之和不大于 45°弧长,且距开口处不少于30°。 1

2 1、零件图样分析 1)活塞环属于环类零件,其直径与壁厚相差较大,在加工中易发生翘曲变形。环 的端面翘曲度应小于0.07mm 2)活塞环上、下平面平行度公差为0.05mm 。 3)弹力允差±20%以内,弹力19.7kg 。 4)漏光检查,环的外圆柱面与量具间隙不大于005mm ,整个圆周上漏光不能多 于2处,单处弧长不能超过25°弧长,两处弧长之和不能超过45°弧长,并且漏光处距开口处不能小于30°。 5)在磁性工作台上加工之后,须进行退磁处理。 6)环的金相组织应为分布均匀的细片状珠光体。不允许有游离的渗碳体存在。 7)热处理硬度为91~107HRB 。 8)材料为HT200。 2、活塞环机械加工工艺过程卡 (表2-52 表2-52 活塞环机械加工工艺过程卡 工序号 工序名称 工序内容 工艺装备 1 铸造 铸成一个长圆筒,其尺寸为φ308mm ×φ350mm ×500mm 2 清砂 清砂 3 热处理 时效处理 4 检验 检查硬度及金相组织 5 车 夹一端外圆,按毛坯找正,车端面,见平即可,车外圆至尺寸φ 346mm ,车内圆至尺寸φ314mm CW6163 6 车 倒头装夹,按已加工外圆找正,粗、精车外圆及内圆至图样尺寸。外圆尺寸为φ340mm ,内圆尺寸为φ318.4mm ,切下厚度尺寸为 92.00+mm (两端面各留0.6mm 磨削余量) CW6163 7 磨 粗磨活塞环两端面,单边留量0.2mm 。退磁 M7475 8 车 车端一内圆倒角1.2×45°(专用工装、端面压紧) CW6163 专用工装

机械制造工艺学 课程设计 班级 B120231 姓名王志强 学号 B12023118 2014 年 03 月 14 日

课程设计任务书 机械工程系机械设计制造及其自动化专业学生姓名王志强班级 B120231 学号 B12023118 课程名称:机械制造工艺学 设计题目:活塞环的机械加工工艺规程设计 设计内容: 1.产品零件图1张 2.毛坯图1张 3.机械加工工艺过程综合卡片1份 4.机械加工工艺工序卡片1份 5.课程设计说明书1份 设计要求: 大批生产 设计(论文)开始日期 2014 年 03 月 03 日 设计(论文)完成日期 2014 年 03 月 07 日 指导老师邹聆昊

课程设计评语 机械工程系机械设计制造及其自动化专业学生姓名王志强班级 B120231 学号 B12023118 课程名称:机械制造工艺学 设计题目:活塞环的机械加工工艺规程设计 课程设计篇幅: 图纸共 2 张 说明书共 16 页指导老师评语: 年月日指导老师

目录 1.零件的分析 (1) 1.1.零件的作用 (1) 1.2.零件的工艺分析 (1) 1.2.1.零件图样分析 (2) 1.2.2.零件的技术要求 (3) 2.工艺规程设计 (4) 2.1.确定毛坯的制造形式 (4) 2.2.基面的选择 (5) 2.3.制定工艺路线 (6) 2.4.机械加工余量、工序尺寸及毛坯尺寸的确定 (7) 2.5.确定切削用量及基本工时 (8) 总结 (11) 参考文献 (12) 附表A1-A4:机械加工工艺过程综合卡片 附表B1-B9:机械加工工艺(工序)卡片

1. 零件的分析 1.1.零件的作用 活塞环作用包括密封、调节机油(控油)、导热(传热)、导向(支承)四个作用。密封:指密封燃气,不让燃烧室的气体漏到曲轴箱,把气体的泄漏量控制在最低限度,提高热效率。漏气不仅会使发动机的动力下降,而且会使机油变质,这是气环的主要任务;调节机油(控油):把气缸壁上多余的润滑油刮下,同时又使缸壁上布有薄薄的油膜,保证气缸和活塞及环的正常润滑。在现代高速发动机上,特别重视活塞环控制油膜的作用;导热:通过活塞环将活塞的热量传导给缸套,即起冷却作用。据可靠资料认为,活塞顶所受的的热量中有70~80%是通过活塞环传给缸壁而散掉的;支承:活塞环将活塞保持在气缸中,防止活塞与气缸壁直接接触,保证活塞平顺运动,降低摩擦阻力,而且防止活塞敲缸。 1.2.零件的工艺分析 1.该工艺安排是将毛坯造成筒形状,粗车切下后再进行单件加工。若单件铸造毛坯单件加工,其工艺安排,只是粗加工前的工序与筒形状毛坯不同,其他工序基本相同。 2.活塞环类零件在磨床上磨削加工时,多采用磁力吸盘装夹工件,因此在加工后,必须进行退磁处理。 3.为了保证活塞环的弹力,加工中对活塞环在自由状态下开口有一定的要求,因开口铣削后不能满足图样要求,所以增加一道热定型工序,热定型时需在专用工装上进行,其活塞环的开口处用一个键撑开,端面压紧,键的宽度要经过多次试验后得出合理宽度数据之后,再成批进行热定型。 4.对45°开口的加工采用专用工装进行装夹工件,但每批首件应划线对刀,以保证加工质量。 5.活塞环的翘曲度是将工件放在平台进行检查,采用0.06mm塞尺进行检查,当塞尺未能通过翘曲的缝隙时为合格。

第三章活塞环的设计 内燃机的性能与活塞环的设计息息相关。目前世界上活塞环设计已进入标准化系列化时代。 3.1 活塞环的设计原则 根据活塞环的作用和工作条件,活塞环的设计应满足如下要求: 1 有适当的弹力,以利初始密封; 2 有较高的机械强度和热稳定性好; 3 易磨合且有足够的耐磨性和抗结胶能力; 4 加工工艺简单,成本低廉。 活塞环设计采用弹性弯曲理论,综合考虑环装入活塞的张开应力和环在气缸中的工作应力。根据这些应力的最佳比例和环材料的强度和弹性模量,实际环的自由状态开口距离为2.5~3.5倍的环径向厚度,环直径/径向厚度之比在22~34之间。 经长期设计经验之积累和广泛的发动机运转测试,得出了压缩环、油环和环槽设计参数的推荐范围,如表3-1~3-4所示的数据,给活塞环设计提供一个全面的指南。 表3-1 气环侧隙 环直径间隙 顶环第二和第三道环 76~178mm >178~250mm >250~405 mm >405~600mm >600mm 0.064/0.114 mm 0.076/0.127 mm 0.102/0.152 mm 0.152/0.216 mm 0.152/0.229 mm 0.038/0.089 mm 0.064/0.114 mm 0.076/0.127 mm 0.127/0.191 mm 0.127/0.203 mm 表3-2 油环侧隙 环直径间隙 76~178 mm >178~250 mm >250~405 mm >405~600 mm >600 mm 0.038/0.089 mm 0.064/0.114 mm 0.076/0.127 mm 0.127/0.191 mm 0.127/0.203 mm 表3-3 闭口间隙 发动机型式单位缸径的闭口间隙 水冷 风冷及两冲程 0.003/0.004 0.004/0.005表3-4 侧面光洁度 活塞环直径侧面光洁度CLA ≤178 mm >178~405 mm >405~920 mm 最大0.4μm 最大0.8μm 最大1.6μm

一、单选题 题目1 标记题目 题干 零件编码是指将零件设计制造信息用()表示。 选择一项: A. 数字 B. 字母 C. 文字 D. 代码 反馈 你的回答正确 零件编码是根据产品的特点,选择或制定合适的零件分类编码系统,其 目的是将零件图代码化。

正确答案是:代码 题目2 标记题目 题干 零件的成组编码是()。 选择一项: A. 根据零件的分类编码系统而得到的 B. 根据零件相似性而得到的 C. 根据零件的型面特征而得到的 D. 根据零件图号而得到的 反馈 你的回答正确 零件组的划分是建立在零件特征相似性的基础上的。 正确答案是:根据零件相似性而得到的

标记题目 题干 CAPP是根据产品的()进行产品加工方法和制造过程的设计。 选择一项: A. 设计过程 B. 设计方法 C. 设计结果 D. 设计图形 反馈 你的回答正确 CAPP是根据产品的设计结果进行产品加工方法和制造过程的设计。 正确答案是:设计结果

标记题目 题干 下面不是零件分组的方法的是()。 选择一项: A. 工艺过程分析法 B. 直接观察法 C. 分类编码法 D. 零件编码法 反馈 你的回答正确 零件分组的方法有直接观察法、工艺过程分析法和分类编码法。 正确答案是:零件编码法

标记题目 信息文本 二、判断题 题目5 标记题目 题干 零件的几何信息主要包括零件的材料信息和加工信息。 选择一项: 对 错 反馈 零件的信息包括零件名称、图号、材料、几何形状及尺寸、加工精度、 表面质量、热处理以及其他技术要求等。

正确的答案是“错”。 题目6 标记题目 题干 创成式CAPP系统克服了派生式CAPP系统存在的不足。 选择一项: 对 错 反馈 创成式CAPP系统克服了派生式CAPP系统存在的不足。 正确的答案是“对”。 题目7

工业设计史 专题论文训练题目:包豪斯的遗产 姓名:姚雪 指导教师:岳威 2015年 5月6

中文摘要 阐述人文社会学的背景对现代设计艺术的重要性,追溯历史,看包豪斯的跌宕起伏,包豪斯的核心价值探索了一条怎样的设计之路?包豪斯的遗产有哪些?关键词:包豪斯,核心思想,艺术与技术统一,文化遗产

目录 第1章包豪斯是什么................................................. 错误!未定义书签。第2章包豪斯核心观念形成的背景 (1) 2.1德意志民族文化的积蓄 (1) 2.2现代设计艺术思想的积蓄 (2) 第3章包豪斯核心观念的完善 (2) 第4章包豪斯的老师们 (3) 第5章包豪斯为什么长盛不衰 (4) 参考文献 (5)

第一章包豪斯是什么? 简单地说,包豪斯是一所设计学校,成立于一战后的德国,全称为“国立包豪斯”(德文Das Staatliches Bauhaus),“bau”是德语“bauchen”的简写,“建造”的意思,“haus”是德语房屋的意思,Bauhaus是造房子的意思。 包豪斯成立于1919年4月1日,到1933年1月30日迫于纳粹的压力关闭,共存了14年。 第二章包豪斯核心观念形成的背景 2.1.德意志民族文化的积蓄 19世纪末的德国在孕育着德意志文化的同时也作为包豪斯的积蓄期在发展着,所以两者都在相互影响着,对于德国人而言,“文化”和“修养”就是如影随形的一对概念,就像中国观念的修身,养性,齐家,治国,平天下的思想。它们有着密不可分的关系,这也就为德意志文化的发展奠定了一定基础。 正因为德国对文化以及艺术的重视,才使得建筑艺术和设计艺术成为了与其他殖民主义国家相抗衡的重要文化形式,也成为德意志文化复兴的一部分。也正是在这样的社会背景下,才会出现身为建筑师的沃尔特.格罗皮乌斯,他才有机会向魏玛的威廉.恩斯特大公阐述自己的理想。并且得到支持,在设计的历史中充当了重要的角色,并且画上了浓墨重彩的一笔。 2.2现代设计艺术思想的积蓄 首先,19世纪上半叶,德国落后于英国的工业革命很多,机遇发展的德国想要以机器生产为手段,进行大量的工业生产的大工业生产。然而粗制滥造,且技术上更无法与英国相抗衡,因此形成了艺术家脱逃的局面,正式在这种情况下,包豪斯提出艺术家、手工艺人与建筑师相结合。想要在机械生产中占有一席之地的唯一希望。 之后在19世纪后期,德国看到英国手工艺运动的结果,使德国知道否定大工业机械生产本身就是在背离工业革命,并且不可能解决机械生产中艺术与技术的不协调的问题。所以他们认识到必须以机械生产的方式制造出各方面都不亚于手工艺术的产品。 第三,彼得.贝伦斯从画家、设计师转为建筑师,从中获得很多经验,他也试图效仿英国的工艺美术运动。然而,在1903年在杜塞尔多夫担任校长的一年里,他明白了机器对于现代设计的重要性,从而倡导传统工艺与机械生产的重新协调。这使他的学生也成为了沃尔特.格罗皮乌斯日后重要的伙伴。 第四,19世纪末20世纪初,比利时设计家与设计伦理家亨利.凡.德.威尔德,第一次主张艺术与技术的结合,反对纯艺术。他认为机械如果能够运用得当,可

活塞环PISTON 概述:活塞环在发动机(和空压机)中有三大作用,将燃烧和曲轴箱密封,将活塞上的热量传到汽缸壁上,以及控制机油消耗。 为了产生有效的密封,活塞环既要与汽缸壁贴和良好,又要与活塞环槽的上或下平面贴和良好。径向贴和能力由活塞环本身的弹力与作用在环背的工质压力产生。在发动机里面公质当然是燃气。活塞环在其环槽中的轴向位置主要有气体压力和惯性力决定,亦在环槽上下平面之间往复运动。 在很多场合下活塞环亦用作转动轴的金属密封件。General: Piston rings in and compressors have three main functions: to seal the working chamber from the crankcase, to assist in the flow of heal from piston to cylinder wall and to control oil consumption. In order to achieve efficient sealing the piston ring should make a good fit with both the cylinder wall and either the top or bottom of the piston groove. The radial fit is achieved by the inherent spring force of the ring together with the pressure of the working medium acting from behind the ring . In the case of an engine this working medium is of course the combustion gas. The axial position of the ring within its groove is determined mainly by gas pressure and inertia forces and altermates between the top and bottom of the groove. Piston rings are also used in increasing numbers as metallic seals for rotating shafts. 活塞环介绍Introduction to piston rings 引擎工作原理: 发动机四冲程是指:1(1)进气(2)压缩(3)作功(4)排气 活塞环组件: 一道环→第一道气环工作环境最为恶劣,高温高压,第一道气环的主要功能是密封气体和带走热量。 二道环→第二道气环主要功能是与第一道气环一起密封燃烧室 油环→油环顾名思义,主要用来刮油,刮走钢壁上多余的润滑油,保持适度润滑,减少机油消耗。HOW ENGINE WORKS We will begin our explanation of basic engine operation by looking at the four-stroke working cycle of the engine。These four strokes are usually called (1)The intake stroke,(2)The compression stroke,(3)The combustion(expansion)stroke,(4)The exhaust stroke PISTON RING SET Top Ring→This is referred to as the “upper compression ring”. The upper compression ring is the piston ring that operates under the harshest conditions with respect to thermal and mechanical loading. Its job is to form a gas-tight barrier between the piston and cylinder wall in order to seal the combustion chamber Second Ring→This is referred to as the “lower compressing ring”. One of its jobs is to work together with the top ring in order to “seal”the combustion chamber. Oil Ring→As its name” oil control ring” implies, this ring scrapes excess lubricating oil off the cylinder wall, maintaining proper lubrication while keeping oil

活塞环工作原理 乍一看活塞环是一个形态非常简单,具有圆开口的环,但它在摩托车发动机(内燃机)中却是不可缺少的运动部件,起着极为重要的作用,活塞环按作用分为气环和油环,它有四大功能。 一、保持气密性

活塞环是所有发动机零件中唯一作三个方向运动的零件。(即轴向运动、径向运动和圆周方向的旋转运动),同时也是使用条件中最为苛刻的零件。发动机燃烧室在爆炸的瞬间,燃气温度可达到2000℃-2500℃,其爆发压力平均达到50kg/cm平方,活塞头部的温度一般不低于200℃。活塞是作往复运动的,其速度和负荷都很大。因此活塞环是工作在高温、高压条件下的。尤其是第一道气环,承受的温度最高,润滑条件也最差,为了保证它具有和其它几道环相同或更高的耐用性,常常将第一道气环,的工作表面进行多孔镀铬处理。多孔镀铬层硬度高,并能贮存少量的润滑,以改善润滑条件,使环的寿命提高2-3倍。近年来,摩托车发动机大多采用长度短于缸径的活塞,这种活塞的头部在上行程转到下行程时会产生摆动现象,使活塞环外圆的上下边缘紧紧地与缸壁接触,导致活塞环的棱缘加载而形成刮伤。为避免这种异常现象,一般将第一道气环外圆制成圆弧状,以其上、下端面的边缘角不触及缸壁,并且易于发动机的初期磨合,这种气环称为桶面环,为目前高功率高转速的内燃机所采用。尽管当今制造技术非常精细,零部件差亦控制在最小范围,但因其材料、热处理及装配后的机械变形,汽缸内的气密总有极个别泄漏点存在,这就需要发动机在使用初期进行良好的磨合及启动后适

当的预热来逐渐消除摩擦副的凹凸不平点。倘若由于多种原因引起汽缸的密封不良时,会引起压缩压力下降和燃烧气体的窜漏,高压高温气体将穿过缸壁与活塞环之间的微小空隙,由此而引起的故障是破坏了活塞环与缸壁之间的所必需的油膜,以致形成了金属之间直接接触的干磨擦状态,从而导致了因干磨擦而烧伤的拉伤活塞、活塞环和汽缸,使发动机产生异常磨损。泄漏的高温气体窜入曲轴箱使机油变质和产生硬质油泥,使活塞环发生粘着等故障。由此看来,确保活塞环在汽缸内的气密性关重要,来不得任何的泄漏。

二、控制机油

活塞环是在高负荷下和高温气氛中沿缸壁来回滑动的。为了更好地发挥其功能,既要有少量的机油润滑汽缸和活塞,又必然适当地刮掉附着在缸壁上多余的机油,防止其上窜以保持机油消耗量适中。

大家知道,四冲程发动机在进气行程中,燃烧室内的压力低于曲轴箱内的压力,由于这种压差起着一种泵油作用,所以机油通过活塞环、活塞和汽缸之间微小间隙而被吸入燃烧室,导致因窜机油而使机油消耗量大增。尤其在发动机怠速情况下,节气门基本处于关闭状态,汽缸内负压较大时,这种现象更趋严重。为了控制机油上窜,一般都将活塞上第二道气环外圆制成锥面。锥面环既能在活塞上行时的滑动面上布下油膜,又能在活塞环下行时有效的刮去缸壁下端多余机油,真可谓一举两得。为了更加有效地将飞溅至汽缸壁下部的机油刮净,又在活塞第二道气环的下部增加一道钢片组合式刮油环。这种环的特点仅在于其接触压力高,而且由于上下刮片能够分别动作,即使对于正圆爌较差的汽缸来说,也具有良好的适应性。更重要的是每个

万方数据

盏至垄塾垫渣垂堑塑堡丕塑丛垫垄壁U正匹翟卫■司雹囵 的疲劳强度。当然.通过表面镀层和表面处理的效果可部分地缩小铸铁和钢之间动态强度的差异。试验表明.通过附加的化学处理(cPS法)可使氮化钢活塞环的动态强度提高大约30%。 首先应用含铬量为13%或18%的高铬马氏体钢,这种材料通过生成精细分布的铬碳化物和附加生成的渗氮层使表面层硬度明显提高.从而获得良好的耐磨性。如果要使用调质处理的c卜sil氐合金钢的话.则环工作表面镀层是必需的。 在最近15年内,全世界汽油机第1道压缩环都由铸铁环改用钢环.其中特别是欧洲和日本偏爱于氮化钢环(表2)。在汽油机高转速的使用条件下.现在轴向高度低的第1道钢环已成为标准零件,在此期间开发的发动机的第1道环超过90%采用氮化钢环,而第2道环大多数采用成本较低的铸铁环,并根据各自的功能要求选择相应的结构型式和工作表面涂层。 在欧洲轿车柴油机,即升功率大于50kw/I的高负荷发动机上,第1道压缩环必须使用牌号为52/56的球墨铸铁,第2道环采用牌号为32的调质耐磨灰铸铁(表3)。通过采用强化的球墨铸铁(GOE56)或含铬18%铬钢来改善活塞环侧面特别是上侧面的耐磨性。当然,特别是在环轴向高度低的情况下,钢环包含着环槽磨损增大的风险.但是在每种情况下槽和环侧面总磨损量的差异并不大。 在柴油机上.由于活塞环的轴向高度较高,其材料向钢变化的倾向并不明显。这一方面是因为铸铁环和环槽镶圈材料之间的材料配对非常好,另一方面是因为铸铁材料具有非常良好的加工性。 原则上,商用车柴油机第1道压缩环使用球墨铸铁已有非常丰富的经验.这从球墨铸铁环在欧洲柴油机上占有很高的分额就反映出来了(表3)。但是.自从上世纪60年代以来.具有非常低轴向磨损的含铬18%铬钢镀层压缩环在商用车柴油机上的应用也具有相当丰富的批量生产使用经验。此外,随着气缸爆发压力明显超过20MPa,可望钢活塞环的应用会有所增长。 20。6—16(No8)APT技术与市场Ⅸ汽车与配件* 2.活塞环的结构型式 汽车汽油机第1道活塞环1OO%采用矩 形环,其工作表面根据有关机油耗和曲轴 箱通风方面的要求,采用对称球形、单边 球形或锥形。大约30%的欧洲轿车汽油 机.为了改善机油消耗,工作表面不是 带有单边鼓形度就是带有锥度。 轿车柴油机大部分第1道活塞环同样 也采用矩形环。在最近25年内.轿车柴 油机第1道活塞环采用双梯形环的份额稳 定在大约30%。随着气缸直径的增大. 由于燃烧侧的影响.双梯形环的份额也 随之增加(图2)。 3.活塞环的轴向高度 在最近20年过程中.全世界汽油机第1 道压缩环明显趋向于低轴向高度(图3)。 由于发动机转速的提高和由此而导致的 活塞质量的减轻或尺寸的缩小,活塞环 33 万方数据

活塞环基本知识 活塞环是发动机的重要零件之一。活塞环分为气环和油环两种。活塞环的作用:密封气体;均匀分布气缸壁上的润滑油,并防止润滑油窜入燃烧室;导出活塞上的热量;支承活塞,防止活塞直接与气缸壁接触。活塞环工作的好坏直接影响发动机的性能、工作可能性和使用寿命。 1 活塞环的作用 1.1气环的作用 气环起密封气体及导热的作用,其本身具有一定弹力。将环压在缸壁上。当发动机工作时,高压气体进入环槽,一方面将环压紧在环槽上,另一方面环背将更紧密地压在缸壁上起到更好的密封作用。当气体通过第一道环隙窜入第二道时,压力已大大降低。而且第二道环漏泄的气体极少。为了进一步减少摩擦损失,有的发动机只采用一道气环。第二道气环密封任务较轻,而且工作条件较一道好些。为了避免机油窜入燃烧室,所以要求第二道气环除密封气体外,还有一定的刮油作用。 1.2 油环的作用 油环的作用是将一定的润滑油均匀分布在缸壁上,防止润滑油窜入燃烧室并保证活塞环和缸壁的润滑。 油环要刮下缸壁上多余的油,须较大的径向力将环压在缸壁上。由于环背没有气体压力的帮助,故环本身要具有较大的弹力及较小的接触面积,同时刮下的润滑油要能顺利地流回油底壳,所以油环槽背设有回油孔或切口。 2 活塞环的结构分析 2.1活塞环各部分名称,如图1所示。 2.2切口形式 活塞环切口基本上有3种形式:直切口、斜切口和梯形切口,如图2所示。其

中用得最普遍的是直切口。二行程发动机为防止环切口与缸壁上的气口相碰,在切口处用销钉档住,不让环在环槽内转动,如图3所示。 2.3 常用气环断面形状 气环断面形状如图4所示。 矩形环:断面呈矩形,制造简单,广泛采用。 锥形环:将工作面制成小锥度以提高表面接触压力,有利于是磨合密封,并有一定的刮油作用。锥形环用肉眼不一定能看出锥角,所以一定要做标记,不能装反。正确安装应是正锥形,其锥顶向上。 图4 常用活塞环的断面形状 a)矩形 环b)锥面环c)桶面 环d)内切槽环 e)下切槽

教学设计方案

步骤导入新课 教师活动 教师手拿一活塞连杆组:上节课我们讲了 活塞的结构和作用,大家有没有发现我手 上拿的这个活塞它的顶部有三道环,这三 道环在这里起什么作用了? 学生活动 思考原因。 教学意图时间 激发学生学习兴2分钟 趣 。 提问部分学生思考的结果 针对是学生的一些意见,进行引导:’ 大家 想,燃料在汽缸里的燃烧应该是在怎样的一 个空间里?(封闭)也即是说不能有缝隙, 不然就有可能漏气。但是活塞可以在汽缸里 做上下往复运动,说明活塞与汽缸壁之间应 该有间隙,不然活塞就不可能在汽缸里自由 的运动,就可能卡死在汽缸里。但是这样一 来,就会造成部分混合气,从汽缸与缸壁间 的缝隙窜入曲轴箱,造成密圭寸不严,对发 动机的性能造成影响,大家想想是不是这样 了? 那么怎么解决这个问题了? 总结出活塞环的作用 教师展示活塞连杆组提问:大家察前两道 环和第三道环的结构是否相同,作用是否 也相同了? 再次引出问题,活塞能在汽缸里做往复运 动,说明缸壁上有机油,但机油过多进入 燃烧室会对发动机性能造成影响,第三道 环上有孔,引出油环的作用,并在黑板上 写板书 发言:试着说说自 己的理解活塞环的 作用 学生再次看看活 塞环的结构和位 置,再次思考 认真听讲,对比下自 己刚才的分析对不对 观察这三道环,思考 问题 认真听讲记录和 在课本上勾画。 让学生谈谈自己的 认识,使学生在接 下来的课中有更深 的认识,同时了解学 生思考情况。 对学生进行引导, 激发学生的探究精 神和思维能力,一 步步得出结论 让学生总结自己的 思维方式,分析问 题的能力 进一步细化,分别 得出气环和由环的 作用 让学生记住这个重 要的知识点 3分钟

活塞环的四大功能和注意事项(1) 乍一看活塞环是一个形态非常简单,具有圆开口的环,但它在摩托车发动机(内燃机)中却是不可缺少的运动部件,起着极为重要的作用。由于活塞环零件小,有些摩友对它看不上眼,可一旦它犯了“病”却是非同小可。所以要想让发动机很好地为您服务,就必须对这个“小不点”零件有比较全面深刻的了解。 活塞环按作用分为气环和油环,它有四大功能。 一、保持气密性 活塞环是所有发动机零件中唯一作三个方向运动的零件。(即轴向运动、径向运动和圆周方向的旋转运动),同时也是使用条件中最为苛刻的零件。发动机燃烧室在爆炸的瞬间,燃气温度可达到2000℃-2500℃,其爆发压力平均达到50kg/cm平方,活塞头部的温度一般不低于200℃。活塞是作往复运动的,其速度和负荷都很大。因此活塞环是工作在高温、高压条件下的。尤其是第一道气环,承受的温度最高,润滑条件也最差,为了保证它具有和其它几道环相同或更高的耐用性,常常将第一道气环,的工作表面进行多孔镀铬处理。多孔镀铬层硬度高,并能贮存少量的润滑,以改善润滑条件,使环的寿命提高2-3倍。近年来,摩托车发动机大多采用长度短于缸径的活塞,这种活塞的头部在上行程转到下行程时会产生摆动现象,使活塞环外圆的上下边缘紧紧地与缸壁接触,导致活塞环的棱缘加载而形成刮伤。为避免这种异常现象,一般将第一道气环外圆制成圆弧状,以其上、下端面的边缘角不触及缸壁,并且易于发动机的初期磨合,这种气环称为桶面环,为目前高功率高转速的内燃机所采用。尽管当今制造技术非常精细,零部件差亦控制在最小范围,但因其材料、热处理及装配后的机械变形,汽缸内的气密总有极个别泄漏点存在,这就需要发动机在使用初期进行良好的磨合及启动后适当的预热来逐渐消除摩擦副的凹凸不平点。倘若由于多种原因引起汽缸的密封不良时,会引起压缩压力下降和燃烧气体的窜漏,高压高温气体将穿过缸壁与活塞环之间的微小空隙,由此而引起的故障是破坏了活塞环与缸壁之间的所必需的油膜,以致形成了金属之间直接接触的干磨擦状态,从而导致了因干磨擦而烧伤的拉伤活塞、活塞环和汽缸,使发动机产生异常磨损。泄漏的高温气体窜入曲轴箱使机油变质和产生硬质油泥,使活塞环发生粘着等故障。由此看来,确保活塞环在汽缸内的气密性关重要,来不得任何的泄漏。 二、控制机油 活塞环是在高负荷下和高温气氛中沿缸壁来回滑动的。为了更好地发挥其功能,既要有少量的机油润滑汽缸和活塞,又必然适当地刮掉附着在缸壁上多余的机油,防止其上窜以保持机油消耗量适中。 大家知道,四冲程发动机在进气行程中,燃烧室内的压力低于曲轴箱内的压力,由于这种压差起着一种泵油作用,所以机油通过活塞环、活塞和汽缸之间微小间隙而被吸入燃烧室,导致因窜机油而使机油消耗量大增。尤其在发动机怠速情况下,节

活塞环岸的设计及基本校核 1. 基本参数 汽油发动机缸径mm D 76=,行程mm S 5.82=,气缸高mm l 204=;活塞的压缩高度mm H 281=,火力岸高度mm h 5=;最高爆发压力bar p z 80=;发动的最高功率L KW P m 81=。 2. 环岸的设计 2.1第一环位置 根据活塞环的布置确定活塞压缩高度时,首先必须定出第一环的位置。希望火力高度h 尽可能小,但h 过小会使第一环温度过高,导致活塞环弹性松驰、粘结等故障。由所给的参数可知道mm h 5=. 2.2环岸高度 为减小活塞高度,活塞环槽轴向高度b 应尽可能小,这样活塞环惯性力也小,会减轻对环槽侧面冲击,有助于提高环槽耐久性。由《内燃机设计》可知,一般气环高3~2=b 毫米,油环高6~4=b 毫米。但随着现代制环工艺的发殿,一般活塞环槽轴向高度b 可以取得更小一些。所以,取mm b 2.11=,mm b 2.12=,mm b 5.23=。 环岸的高度c 应保证在气压力造成的负荷下不会破坏。而第一环岸所受的负荷、温度较第二环岸的都较高。因此,环岸高度一般第一环最大,其它较小。实际发动机的统计表明,1211)2~1(,)5.2~5.1(b c b c ==。所以取mm c mm c mm c 1,5.2,5321===。 2.3活塞的环数 活塞环数对活塞头部的高度1H 有很大影响。目前高速汽油机一般用2~3道气环和1道油环。事实上只要活塞环工作正常,2道气环已的足够的密封作用。所以,我们采用2道气环和1道油环。 2.4环带断面与环槽尺寸 对于活塞头部热流情况分析,说明应保证高热负荷活塞的环带有足够的壁厚' δ,使导热良好,不让热量过多地集中在最高一环,其平均值汽油机为'')0.2~5.1(t =δ。取