燃燒調整

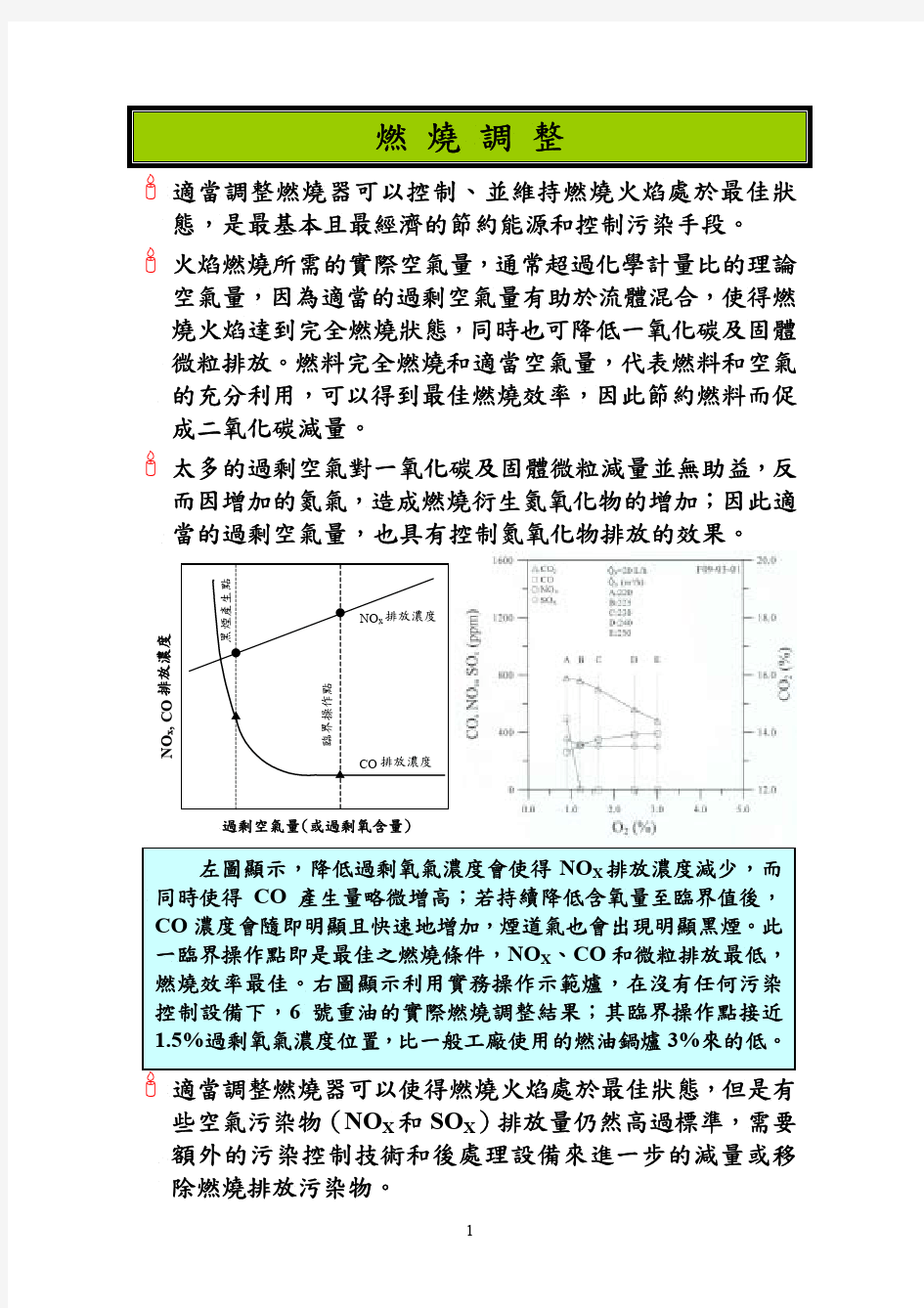

適當調整燃燒器可以控制、並維持燃燒火焰處於最佳狀態,是最基本且最經濟的節約能源和控制污染手段。

火焰燃燒所需的實際空氣量,通常超過化學計量比的理論空氣量,因為適當的過剩空氣量有助於流體混合,使得燃燒火焰達到完全燃燒狀態,同時也可降低一氧化碳及固體微粒排放。燃料完全燃燒和適當空氣量,代表燃料和空氣的充分利用,可以得到最佳燃燒效率,因此節約燃料而促成二氧化碳減量。

太多的過剩空氣對一氧化碳及固體微粒減量並無助益,反而因增加的氮氣,造成燃燒衍生氮氧化物的增加;因此適當的過剩空氣量,也具有控制氮氧化物排放的效果。

適當調整燃燒器可以使得燃燒火焰處於最佳狀態,但是有些空氣污染物(NO X和SO X)排放量仍然高過標準,需要額外的污染控制技術和後處理設備來進一步的減量或移除燃燒排放污染物。

2

4

6

8

10

O

(%)

140

160

180

200

220

N O x (p p m )

2

4

6

8

10

O 2 (%)

78

80

82

84

86

88

E f f (%)

一 氧 化 碳 控 制 技 術

一氧化碳是碳氫燃料燃燒過程的中間產物,當氧氣量不足

時,一氧化碳會以最終產物的型態出現在排氣中。一氧化碳並不適合於廢氣後處理去除技術,而需要由其生成途徑來控制它的形成,亦即調整燃燒所需空氣量。如前所述,改變空氣量對CO 和NO X 效應是互相衝突的,一般調整控制目標係以CO 為主,NO X 可利用其他技術再行移除。

一般工業界處理一氧化碳的方式係將其收集後,於高溫爐

或廢熱鍋爐中再燃燒,使一氧化碳成為工廠熱源需求中的回收能源而具經濟價值。一氧化碳再燃燒方式與揮發性有機物之焚化處理相似。

氮 氧 化 物 控 制 技 術

氮氧化物控制技術可分為燃料前處理 (Fuel Specification)

技術、燃燒過程改善(Combustion Modification)技術、及廢氣後處理(Post-Combustion Treatment)技術三大類。

燃料前處理技術是改用含氮成分較低的燃料(如天然

氣),或減少燃料中含氮成分(加氫脫氮處理),進而避免燃料式NO X 污染物的生成。但因此法成本高,且仍無法避免因高溫所生成的熱式NO X 與瞬式NO X ,加上目前所面臨能源短缺的壓力,未來使用燃煤或重油的機會將會相對的增加,故此法能達到的控制效果相當有限。目前發展的燃料前處理技術,因而偏向使用燃料添加劑,或使用具有微爆特性的乳化、漿狀燃料。

所謂燃燒過程改善技術,一般而言是經由改變火焰結構之方式,以達到降低NO X 的效果,其技術範圍從簡單的燃料/空氣調整到複雜的燃燒器及設備的置換,均屬燃燒過程改善之範疇。常見的燃燒過程改善技術,包括燃燒系統調

W/O Emulsion Fuel Oil

含水30%油水漿之燃燒測試

整法(如前所述)、分段燃燒法、煙道氣迴流法、再燃燒法、及使用低氮氧化物燃燒器等。

吾人曾針對某一化纖廠之汽電共生廠,進行燃煤鍋爐燃燒調整實務示範,調整結果可明顯降低燃煤鍋爐之氮氧化物排放量達19.4%,煙氣含氧量降低38%,煙氣溫度降低3%,以及飛灰所含未燃碳降低21%,而調整後之鍋爐整體效率則提升了3.9%。

分段燃燒是控制NO

排放的有效方法,利用所謂「延遲

X

燃燒」程序,使完全燃燒區域能偏離主要燃燒區。此種控制方法可經由下列方式達成:(a)關閉部分燃燒器(Burner Out of Services,BOOS),(b)火焰上方空氣法(Over Fire Air,OFA),(c)燃燒偏流法(Biased Firing),包括分段空氣法及分段燃料法。

火焰上方空氣法示意圖(Combustion Technology Manual, IHEA, 1994)

使用OFA方式燃燒重油(左圖)及柴油(右圖)

所產生的NO X減量效果

分段空氣(左圖)及分段燃料(右圖)燃燒器示意圖

煙道氣迴流法係將部份排放煙道氣迴流至燃燒區,因迴流

氣體之稀釋作用,使得氧氣濃度降低(不足),可使尖端火焰溫度降低,便可減少熱式NO X 之生成。

當煙道氣迴流率增加時,熱式NO X 將減少,惟大量迴流煙道氣勢必影響火焰之穩定度、及熱輸出率。煙道氣循環對燃料式NO X 之生成毫無影響,故本法大多使用於低氮燃料(例如天然氣或燃油)之燃燒狀況,其NO X 減少率可達50~70%,但對煤及重餾油分則僅能降低10~30%。由於煙道氣迴流法具有可與大部份其他氮氧化物控制方法配合之優點,所以許多工業用低氮氧化物燃燒器,皆與煙道氣迴流法合併使用,以提升其整體效率。

The John Zink Combustion Handbook Charles E. Baukal, Jr., Editor, 2001.

燃燒室內部煙道氣迴流

燃燒室外部煙道氣迴流

低氮氧化物燃燒器是目前應用最廣泛的脫氮設備之一,其

去除率在30~40%,且有安裝方便,不需額外空間及經濟等優點。低NO X 燃燒器在設計上,不外採用下列四種方式(或其交互應用):(a)控制混合式,利用漩渦器或分散盤,控制燃料與空氣的混合強度,以降低NO X 生成;(b)分散火焰式,使燃燒火焰體積增大,可降低火焰溫度,因而降低NO X ;(c)自身迴流式,利用漩渦器的設計,使一部份燃燒氣體迴流至火焰前端,一方面穩定火焰,一方面降低氧濃度,可降低NO X 生成;(d)分段燃燒式,燃燒器的設計,採用分段空氣或分段燃料的方式,以降低燃燒強度、氧濃度或產生還原火焰,來降低NO X 之生成。

低NO X 燃燒器(上圖)及其燃燒流場結構(下圖)

Borman, G .L. and Ragland, K.W., Combustion Engineering , 1998. (Toquan, et al., 24th Symp. (Int.) on Combustion , pp.1391-1397, 1992)

外迴流 內迴流

貧燃料區

富燃料區

再燃燒技術的原理,係將燃燒爐之燃燒過程分為主燃燒、

再燃燒及完全燃燒(Burnout)三個區域。在主燃燒區供應約80%之燃料,並且維持在貧燃料條件下燃燒。再燃燒區則用10至20%之二次燃料,於主燃燒區下游處噴入,使產生一富燃料之氮氧化物還原區。最後,在完全燃燒區則供應0至10%燃料及充足之空氣,使前二區中燃燒不完全之燃料,完全燃燒乾淨。

廢氣後處理技術有選擇性觸媒還原法(Selective Catalytic Reduction, SCR)、或選擇性非觸媒還原法(Selective Non- Catalytic Reduction, SNCR)等,係利用還原劑注入煙道氣中,並在設定的反應條件下,將NO X 還原成N 2的方法。

SCR 利用

NH 3、H 2、CO 或碳氫化合物等還原劑,配合適

當的觸媒,將氮氧化物選擇性地還原成氮氣,再排入大氣中。由於有觸媒作用,還原反應可於較低溫度(300~400℃)下進行,以NH 3為還原劑之主要反應如下: 4NO + 4NH 3 + O 2 4N 2 + 6H 2O (主要反應) 2NO 2 + 4NH 3 + O 2 3N 2 + 6H 2O 此技術具相當高的NO X 去除率,但相對地其成本亦極高,所使用的觸媒可為貴重金屬、金屬氧化物或沸石等。當氮

主燃燒區

再燃燒區

完全燃燒區 觸媒

觸媒

氧化物排放標準要求很高,或於有效之熱式脫硝溫度範圍內不易注入NH3時,可考慮利用SCR技術以去除氮氧化物。值得注意的是,由於大部份SCR技術皆需使用稍為過量的NH3,以達到氮氧化物去除效果,惟未反應NH3的洩逸,會造成另一惡臭之環保問題,通常處理效率於80~90%時,將會排放10~20ppm的NH3。

SNCR係將尿素或氨等氮基化物溶液注入高溫之煙道氣中,將氮氧化物還原成氮氣及水,此方法對反應溫度、停留時間及藥劑注入量很敏感。SNCR注入還原劑(如氨)於高溫下,首先解離成極具反應性的NH2活化自由基,再與氣流中的NO X進行反應,如下式所示:

NH3 + OH ù NH2 + H2O

NH2 + NO ù N2 + H2O

使用NH3的最適宜操作溫度為900~1,000℃,NO X可降低約40~65%。SNCR技術因還原劑直接藉由高溫進行還原反應,不需藉由觸媒作用,故設置成本較SCR為低,且無觸媒毒化或阻塞的問題發生。

SNCR系統示意圖

的NO X藉由化學溶液之吸收作用轉移至液相,再將乾淨的氣體分離,而達清淨空氣之目的。主要的濕式處理技術包括氧化/吸收法、吸收/還原法、及氧化/吸收/還原法等。

各種氮氧化物控制技術比較

控制技術原理去除率(%) 應用二次污染費用備註

分段燃燒法z減少氧之利用率。

z降低峰焰溫度。

10~30(火上或

分段空氣法)

20~40(分段燃

料法)

新廠無低

z配合其他NO X控制技術,可達更佳去除

率。

z需注意燃燒不完全時,產生煙塵和CO。

z燃燒管理上相當複雜。

煙道氣迴流法z部份排氣迴流至火焰區。

z降低峰焰溫度。

z降低過剩氧量。

30~50 新廠

或舊廠

無低

z可能產生熱效率降低。

z需裝設風車和煙道。

低空氣預熱法z降低峰焰溫度。5~15 舊廠無低z會降低鍋爐效率。

z適合排放在法規邊緣時採用。

水或蒸汽注入法z降低峰焰溫度。

<70

氣渦輪

機

HC,CO中z會降低燃燒效率。

z耗費能源。

低NO X 燃燒器z二段式燃燒過程

z第一階段減少所需空氣量。

z第二階段減低峰焰溫度。

40~60 新廠

或舊廠

無低

z舊設備改裝不易。

選擇性非觸媒還原法z高溫下注入NH3或尿素,與NO反應成

N2和H2O。50~60

新廠

或舊廠

廢棄物

產生CO

中

z反應溫度須控制在927?1027℃之間。

z須採用無硫或硫含量極低之燃料。

選擇性觸媒還原法z操作原理與SNCR相同外,多一個觸媒

作用。90

新廠

或舊廠

觸媒老化

廢棄問題

高

z操作溫度在250?400℃之間。

z注入NH3會有混合不均勻發生逃逸現象。

z不適用於處理含硫量高的煙氣。

濕式同時脫硝、脫硫法z吸收還原法:利用含鐵螯合物及碳酸鈉

吸收NO及SO2,生成物再行反應成

NO2、鐵螯合物及硫酸鈉。

z氧化吸收還原法:利用臭氧或二氧化氯

將NO氧化成NO2,再由亞硫酸和硝酸

鹽溶液吸收還原成N2。

80~85 化工廠廢水和

廢棄物

高

z流程複雜。

z適合處理高硫量之煙氣。

z同時去除NO X和SO X。

z此法尚屬研究發展階段。

電子光束法z利用電子光束射透煙氣氣流,產生自由

基,自由基將煙氣中NO X氧化,再與

NH3中和,生成固體物後被回收。

90 新廠

或舊廠

固體

廢棄物

高

z此法適合與乾式FGD並用。

9

硫氧化物控制技術

二氧化硫因燃燒含硫燃料而產生,如工廠的燃燒重油、生煤,柴油引擎車輛亦會排放大量二氧化硫。硫氧化物生成機制的控制主要是降低燃料中硫份,亦即在燃料未進入鍋爐前,先行處理以降低硫份,如洗煤技術或加氫脫硫。以重油為例,經過加氫脫硫處理後,含硫量可減至0.3%。 燃燒後硫氧化物的廢氣後處理,主要為排煙脫硫(Flue Gas Desulfurization, FGD)技術,其係利用吸收劑捕捉硫氧化物而降低排放;較常使用的吸收劑主要為鈣系(如石灰石)、鎂系或鈉系,與二氧化硫反應生成的副產物分別為石膏(CaSO4)、硫酸鎂(MgSO4)及芒硝(Na2SO4)等。以吸收劑在脫硫系統內操作狀態,FGD可細分成濕式、乾式及半乾式等三種方法。

濕式FGD系統是在排氣煙道後段,於除塵設備之後端加裝濕式洗滌塔;吸收劑先溶於水中成漿液(Slurry)或溶液(Solution)狀態,再噴入洗滌塔內與煙道氣接觸,並與其中二氧化硫反應,反應生成的副產物由洗滌塔底部排出,脫水後收集處理。已移除硫氧化物的乾淨煙道氣則經過除水氣,再加熱後,由煙囪排出。

乾式FGD系統乃是將吸收劑粉末直接噴入高溫的燃燒區或爐膛/煙道內,使吸收劑於高溫熱解後,再與二氧化硫反應。由於屬氣、固相間反應,故處理效率差(約在50%左右),且吸收劑用量大,操作成本高,需集塵設備配合使用,並會增加現有集塵設備之粉塵負載。

乾式FGD系統(Woodruff, E.B., et al., Steam-Plant Operation, 1984) 半乾式FGD系統是介於濕式與乾式間的除硫方法,首先吸收劑如同濕式系統一般先配成漿液或溶液,再將此液體如同乾式法噴入半乾式FGD系統反應塔的高溫區(約300℃),漿液於高溫區中瞬間噴成微粒狀,再與煙道氣中的二氧化硫反應。反應後的粉塵微粒(在離開反應塔之前已呈乾燥狀態)由塔底排出或由後續的集塵設備收集處理。

Power Generation Technology State-of-the-Art Review, Power, 1982

粒 狀 污 染 物 控 制 技 術

工業使用的燃氣和燃油系統所產生的粒狀污染物較少,主

要為不完全燃燒的碳顆粒,可經由燃燒調整或改善流場混合,來提升燃燒效率而抑制其生成。燃煤系統所產生的粒狀污染物則包括不完全燃燒的碳顆粒和不可燃的灰份(約佔煤重量的10%),在煙道氣中濃度可達8000mg/Nm 3,如不加以去除,直接排入大氣,將造成嚴重的污染。

去除煙道氣中粒狀污染物的除塵設備,常見的有機械式的

旋風集塵器(Cyclone Collector)、濕式文氏洗滌器(Wet- Approach Venturi Scrubber)、靜電集塵器(Electrostatic Precipitator, ESP)及袋式集塵器(Bag Filterhouses)等。旋風集塵器係利用離心力、慣性力和重力作用來除塵,除塵效率接近90%,設備投資最便宜;濕式文氏洗滌器除了上述三種力作用外,再加上水洗,可提升除塵效率超過95%,但須提供額外的供水能量,且會造成較大的壓損。

燃燒過程產生粒狀物的粒徑小且比重輕,一般較不適用重

力沈降室、旋風集塵器等利用慣性力的污染防制設備,而

旋風集塵器

Woodruff, E.B., et al., Steam-Plant Operation , 1984

濕式文氏洗滌器

Controlling Combustion & Pollution

in Industrial Plants , Power

應選用可去除較小粒徑範圍的靜電集塵器或袋式集塵器。乾式靜電集塵器的主要組件有:集塵器本體(含放電電極線、集塵板、敲擊器、外殼等)、入口及出口管道、漏斗及出灰設備、供電系統(如變壓整流組)及附件(如礙子、礙子加熱用風機、漏斗加熱器、漏斗震動器等)。

靜電集塵器

Woodruff, E.B., et al., Steam-Plant Operation , 1984

靜電集塵器的集塵原理為:粉塵微粒進入靜電集塵器後,

與電極線因電暈放電現象而產生的空氣陰離子接觸而帶負電,帶負電的微粒流經電極線與集塵板間的不均勻電場,微粒往集塵板移動而被收集。由於靜電集塵器較不受煙氣內粉塵微粒大小影響其去除效率,而且可捕捉非常細小的粉塵粒,其除塵效率高達99%以上。

Weighted-Wire Design

Rigid-Frame Design

袋式集塵器的系統組件包

括:濾袋及支架、濾袋清洗設備、收集漏斗、外殼及風扇等。微粒被乾淨濾材收集的主要機制有慣性衝擊、直接截留和擴散三

袋式集塵器的運作

Controlling Combustion & Pollution in Industrial Plants , Power.

靜電集塵原理

煙道氣的硫份含量和溫度

Pulse-Jet Reverse-Air Shaker

袋式集塵器的操作模式

Woodruff, E.B., et al., Steam-Plant Operation , 1984

各式工業製程衍生微粒的粒徑分布及相對應的集塵設備

Controlling Combustion & Pollution in Industrial Plants, Power.

重金屬微粒控制技術

燃燒排放的重金屬及其化合物,很多都是存於微米(μm)以下的顆粒狀物,其中煙氣中氣狀化合物的重金屬尤需妥善控制,因其造成人體危害不亞於其他因燃燒產生的毒化物。若燃料或廢棄物含有某固定量的重金屬成份,於燃燒高溫環境下極易形成重金屬蒸氣,或因某些元素的存在(如氯)而加速煙氣中重金屬蒸氣的形成。

避免燃燒排放重金屬及其化合物,可從下列方向著手:-減少燃料或廢棄物內的重金屬含量:利用物化方式,將燃料中的重金屬或可能潛在的重金屬廢棄物先行去除。

-降低鹵素效應:鹵素會提高不同重金屬的蒸氣壓,使其在燃燒過程增加排放量,在進料時減低鹵素成份、或在燃燒過程控制鹵素效應,都可減低煙氣中重金屬排放。

-避免不必要的過高爐溫:愈高溫愈有利於重金屬的蒸發或氣相反應,燃燒過程不要為了提高破壞效率而一昧地提高爐溫,過度高溫將增加煙氣中的重金屬排放濃度。

若上述方法仍無法控制重金屬微粒的生成,可進一步採用一般微粒的後處理方式,於煙道氣末端加以去除。

揮發性有機物控制技術

燃燒過程中會因燃燒不完全,產生揮發性有機氣體(VOCs)的廢氣排放。以燃燒方式處理廢氣,其廢氣濃度可以很高(煉油廠緊急排氣),亦可以很低(油漆烘乾爐排氣)。 熱焚化法利用燃料燃燒產生的熱量,直接對排放污染物進行迅速的氣相氣化反應,當溫度和反應時間均足夠時,任何碳氫化合物皆可經由燃燒而氧化成水蒸氣及二氧化碳。 吸附控制技術的原理係藉由流體和高表面積的多孔性固體粒子(吸附劑)之表面接觸,產生物理性吸附有機物或其他物質。被吸附分子的質量傳遞步驟為(1)從廢氣流中擴散到達固體粒子與氣流的界面,(2)在粒子內擴散,(3)吸附在粒子的內部表面直至吸附容量飽和。

#2 炉优化调整 机组稳定运行已有3个多月,但在调试结束后我厂#2机组在3月份前在满负荷时床温在960℃左右,总风量大,风机电流大,厂用电率居高不下,一直困扰着我们。通过三个月的分析、调整,近期床温整体回落,总结出主要原因有以下两点: 一、煤颗粒度的差异。前一段时间负荷300MW时床温高炉膛差压在,下部压力,近期炉膛差压在,下部压力,这说明锅炉外循环更好了,分离器能捕捉更多的物料返回炉膛,同时也减少了飞灰含碳量,否则小于1mm的煤粒份额太多分离器使分离效率下降,小于1mm 细颗粒太多就烧成煤粉炉的样子,从而导致高床温细颗粒全给飞灰含碳量做贡献了,大于10mm煤粒太多就烧成鼓泡床了,导致水冷壁磨损加剧爆管、冷渣器不下渣和燃烧恶化等一系列问题,所以控制好入炉煤粒度(1—9mm)是保证燃烧的前提,当煤颗粒度不合适时只能通过加大风量使床温下降,在煤颗粒度不合适时加负荷一定要先把风量加起来,否则负荷在300MW时床温会上升到接近980℃,甚至会因床温高被迫在高负荷时解床温高MFT保护,如果处理不当造成结焦造成非停。所以循环流化床锅炉控制煤粒度是决定是否把锅炉烧成真正循环流化床最为重要的因素,可以说粒度问题解决了,锅炉90%的问题都解决了,国内目前最好的煤破碎系统为三级筛分两级破碎。 二、优化燃烧调整。3月份以来#2炉床温虽然整体下降,但仍不够理想,由于我厂AGC投入运行中加减负荷频繁,所以在负荷变

化时锅炉床温变化幅度较大,在最大出力和最小出力时床温相差接近200℃,不断的调整风煤配比使其达到最优燃烧工况,保证床温维持在850℃-900℃。负荷150MW时使总风量维持32万NM3/h左右,一次流化风量21万NM3/h,二次风量11万NM3/h左右,同时关小下二次风小风门(开度20%左右,减小密相区燃烧,提高床温)和开大上二次小风门(开度40%左右,增强稀相区燃烧,提高循环倍率),可使床温维持850℃左右,正常运行中低负荷时一次风量保证最小临界流化风量的前提下尽可能低可使床温维持高一点,以保证最佳炉内脱硫脱硝温度。负荷300MW时总风量维持62万NM3/h左右,一次风量27万NM3/h左右,二次风量35万NM3/h左右,同时开大下二次小风门(开度80%左右,增强密相区扰动,降低床温),关小上二次小风门(开度60%左右,使稀相区进入缺氧燃烧状态),因为东锅厂设计原因,二次上下小风门相同开度情况下上二次风是下二次风风量的三倍,所以加减负荷时根据负荷及时调整二次小风门开度对床温影响较大。高负荷时在床温不高的情况下尽量减小一次风,以达到减少磨损的目的,二次风用来维持总风量,高负荷时床温尽量接近900℃,以达到最佳炉内脱硫脱硝温度,同时加负荷时停止部分或全部冷渣器,床压高一点增强蓄热量可降低床温,减负荷相反,稳定负荷后3台左右冷渣器可保证床压稳定。 在优化燃烧调整基本成熟的基础上,配合锅炉主管薛红军进行全负荷低氧量燃烧运行,全负荷使床温尽量靠近900℃。根据#2炉目前脱硝系统运行情况,负荷150MW时根据氧量及时减减小二次风,

锅炉燃烧调整试验方案 一、试验目的 1、消除在煤泥使用量加大后造成锅炉床温下降的现象; 2、改变目前二次风风压、一二次风配比等参数,试验其是否能对加大煤泥用量产生积极作 用。 二、组织机构及分工 组长:马瑛 成员:崔彪殷勇王鹏军李军龙马战强张慧斌郭慧军许红卫各值长各锅炉运行班长 分工说明: 组长:负责本次调试的全面工作; 运行车间:负责锅炉的稳定运行,同时做好试验记录。具体由殷勇、崔彪、王鹏军和炉运行班长负责; 燃料车间:负责输送合格的煤泥(控制煤泥水份在30%--35%之间、煤泥系统能满足运行要求),并按要求调整好入炉固体燃料热值及粒度。具体由李军龙负责; 检修车间:负责锅炉主辅设备的正常维护及异常设备的抢修。具体由许红卫负责; 生技室:负责对各值长生产环节的协调。具体由郭慧军负责; 安监室:负责试验期间现场安全监督工作。具体由马占强负责。 三、试验开始前应具备的条件 3.1 锅炉燃烧稳定 床温:控制在930~950℃、差压:控制在8.5~8.8Kpa、负压:维持在-50pa、一次风量:保持在130k m3/h、返料风机:母管风压保持在20-22Kpa、其它参数确保在规程允许范围内。 3.2 四台煤泥泵正常运行,煤泥水份控制在30%--35%,入炉固体燃料热值及粒度合格。 3.3 锅炉的除灰设备运行正常。 3.4 除渣设备 3.4.1 两台冷渣器运行正常。 3.4.2 1#、2#链斗运行正常。 3.4.3 放渣管保持畅通。现场捅渣工具及人员防护设备完好齐全。 四、试验中需要特别注意的事项

4.1 锅炉专业在试验过程中,要做好相应的燃烧调整。要以安全稳定运行为主。严格控制各参数底限。出现异常立即停止试验,确保锅炉稳定燃烧。 4.2 锅炉要做好一台突然停止运行时的事故处理(一般当一台煤泥泵故障停止时,锅炉运行工与煤泥值班工做好联系,在尽可能短的时间内将其它煤泥泵的用量增加,如其它煤泥泵的泵送次数不能满足需要时,可以增加煤量,以防灭火)。 4.4 床温在低于920℃时应尽快采取开放料门放灰、放低炉床差压和减小煤泥用量来提高床温。 五、调整步骤及措施 试验时间:7月5日9:00-7月10日9:00 试验步骤共分五步,具体如下: 第一步首先进行降低差压调整试验(时间:7月5日9:00—7月6日9:00) 试验目的:通过调整差压试验床温的变化趋势 1、将现差压下调,保持在8.0---8.5kpa,一次风压维持在8.5—9.5kpa。调整原则为:高负荷高限,低负荷低限。 2、一次风量维持现有风量128—131km3/h不变,二次风量仍维持现有风量进行调整。 3、根据床温情况进行煤与煤泥适当进行加减量控制。 4. 第一步试验完成后方可进行下一步试验。 第二步进行返料放灰的调整试验(时间:7月6日9:00—7月7日9:00) 试验目的:通过返料器放灰试验不同负荷情况下,对床温的影响程度,寻求最佳放灰量和方式 1、将1# 、2#返料放料门逐渐开启,保证少量连续排向尾部烟道,并定时对放料管进行检查,保证不超温不堵塞,但尾部烟温不许超165℃。调整放灰量的原则为:能实现用放灰来控制床温。 2、如少量向尾部烟道排灰试验中不能控制床温变化或尾部烟温超过165℃,则采用人工通过返料放灰直管的排灰方式进行,但要确保床温稳定且变化幅度较小。 3. 第二步试验完成后方可进行下一步试验。 第三步进行一、二次风量的调整试验(时间:7月7日9:00—7月8日9:00) 试验目的:通过风量的调整,确定煤泥配烧时最佳的风煤配比及燃烧工况的变化 1、首先,在锅炉正常运行稳定情况下进行调整。 2、维持差压正常,逐步将一次风量下调至115—125km3/h。原则为:高负荷用高限,低

生物质锅炉燃烧调整的方法 01 一、锅炉燃烧调整的方法 1.生物质在振动炉排上的燃烧过程 生物质的燃烧通常可以分为三个阶段,即预热起燃阶段、挥发分燃烧阶段、炭燃烧阶段。生物质在振动炉排上的燃烧过程分为预热干燥区、燃烧区和燃尽区,这可以与振动炉排的高、中和低端相对应。根据各区的燃烧特点,各区需要的风量有差别,预热干燥区和燃尽区的风量少一些,燃烧区的风量要大一些。燃料颗粒在振动炉排锅炉中燃烧可以分为两种类型:颗粒大的在炉排上燃烧,在气力播撒的过程中,颗粒特别小的在炉排上部空间发生 悬浮燃烧。 2.生物质在炉排上完全燃烧的条件 炉内良好燃烧的标志就是在炉内不结渣的前提下,尽可能接近完全燃烧,同时保证较快的 燃烧速度,得到最高的燃烧效率。 (1)供应充足而有合适的空气量 如果过量空气系数过小,即空气量供应不足,会增大固体不完全燃烧热损失q4和可燃气体不完全燃烧热损失q3,使燃烧效率降低;如果过量空气系数过大,则会降低炉膛温度,增加不完全燃烧热损失。最佳的过量空气系数使q2+q3+q4之和为最小值。 (2)适当提高炉温 根据阿累尼乌斯定律,燃烧反应速度与温度成指数关系。在保证炉膛不结渣的前提下,尽 量提高炉膛温度。 (3)炉膛内良好的扰动和混合 在着火和燃烧阶段,要保证空气和燃料的充分混合,在燃尽阶段,要加强扰动混合。 (4)燃料在炉排上和炉膛中有足够的停留时间 (5)保持合理的火焰前沿位置。火焰前沿应该位于高端炉排与中部炉排的之间区域,火焰 在炉排上的充满度好。 3.振动炉排锅炉的燃烧调整方法 (1)调整振动炉排的振动频率和振动周期(振动时间和停止时间) 振动炉排的振动频率一般不随负荷的变化而进行调整,最佳的振动频率是通过观察低端炉排的挡灰板处的灰渣堆积厚度来决定的。当燃料的粒度、水分和负荷发生变化时,只是对振动时间和停止时间进行调整,振动频率一般不进行调整。 振动炉排的频率应该由下面两个因素来决定:其一是低端炉排的挡灰板处的灰渣堆积厚度,应该维持在5~10cm;其二是在一定振动频率下,不能使炉膛负压发生剧烈变化;其三是检测1号捞渣机出口的灰渣含碳量,正常的含碳量应该为5~10%。(在enkoping电厂,正常情况下,飞灰的含碳量为1~2%;灰渣的含碳量为5~10%。)。根据调整试验得出:振 动炉排的频率应该为40~45赫兹。 炉排的振动时间决定燃料颗粒在炉排上的行走速度(或每一振动周期内燃料在炉排上的行

锅炉燃烧调整 一、燃烧调整的目的和任务 锅炉燃烧工况的好坏,不但直接影响锅炉本身的运行工况和参数变化,而且对整个机组运行的安全、经济均将有着极大的影响,因此无论正常运行或是启停过程,均应合理组织燃烧,以确保燃烧工况稳定、良好。锅炉燃烧调整的任务是: l、保证锅炉参数稳定在规定范围并产生足够数量的合格蒸汽以满足外界负荷的需要; 2、保证锅炉运行安全可靠; 3、尽量减少不完全燃烧损失,以提高锅炉运行的经济性; 4、使NOxSOx及锅炉各项排放指标控制在允许范围内。 燃烧工况稳定、良好,是保证锅炉安全可靠运行的必要条件。燃烧过程不稳定不但将引起蒸汽参数发生波动,而且还将引起未燃烬可燃物在尾部受热面的沉积,以致给尾部烟道带来再燃烧的威胁。炉膛温度过低不但影响燃料的着火和正常燃烧,还容易造成炉膛熄火。炉膛温度过高、燃烧室内火焰充满程度差或火焰中心偏斜等,将引起水冷壁局部结渣,或由于热负荷分布不均匀而使水冷壁和过热器、再热器等受热面的热偏差增大,严重时甚至造成局部管壁超温或过热器爆管事故。 燃烧工况的稳定和良好是提高机组运行经济性的可靠保证。只有燃烧稳定了,才能确保锅炉其它运行工况的稳定;只有锅炉运行工况稳定了,才能保持蒸汽的高参数运行。此外,锅炉燃烧工况的稳定、良好,是采用低氧燃烧的先决条件,采用低氧燃烧,对降低排烟热损失、提高锅炉热效率,减少NOx和SOx的生成都是极为有效的。 提高燃烧的经济性,就要求保持合理的风、粉配合,一、二次风配比,送、吸风配合和保持适当高的炉膛温度。合理的风、粉配合就是要保持炉膛内最佳的过剩空气系数;合理的二、二次风配比就是要保证着火迅速,燃烧完全;合理的送、吸风配合就是要保持适当的炉膛负压。无论在稳定工况或变工况下运行时,只要这些配合、比例调节得当,就可以减少燃烧损失,提高锅炉效率。对于现代火力发电机组,锅炉效率每提高l%,整个机组效率将提高约0.3—0.4%,标准煤耗可下降3—4g/(kW?h)。 要达到上述目的,在运行操作时应注意保持适当的燃烧器一、二次风配比,即保持适当的一、二次风的出口速度和风率,以建立正常的空气动力场,使风粉均匀混合,保证燃烧良好着火和稳定燃烧。此外,还应优化燃烧器的组合方式和进行各燃烧器负荷的合理分配,加强锅炉风

锅炉运行调整 1. 锅炉运行调整的主要任务和目的是什么? 1) 保持锅炉燃烧良好,提高锅炉效率。 2) 保持正常的汽温、汽压和汽包水位。 3) 保持蒸汽的品质合格。 4) 保持锅炉蒸发量,满足汽机及热用户的需要。 5) 保持锅炉机组的安全、经济运行。锅炉运行调整的目的就是通过调节燃料量、给水量、减温水量、送风量和引风量来保持汽温、汽压、汽包水位、过量空气系数、炉膛负压等稳定在额定值或允许值范围内。 2. 机组协调控制系统运行方式 单元机组有五种控制方式:基本模式( BM )、炉跟机方式(BF)、机跟炉方式(TF)、机炉协调方式 (CCS)、自动发电控制(AGC)。 3. 基本模式( BM ) 1) 基本模式是一种比较低级的控制模式,其适用范围:机组启动及低负荷阶段;机组给水控制手动或异常状态。 2) 控制策略:汽机主控和锅炉主控都在手动运行方式。在该方式下,单元机组的运行由操作员手动操作,机组的目标负荷指令跟踪机组的实发功率,为投入更高级的控制模式做准备。机组功率变化通过手动调整汽机调阀控制;主汽压力设定值接受机组滑压曲线设定,实际主汽压力和设定值的偏差做为被调量,由燃料、给水以及旁路系统共同调节。在任何控制模式下,只要给水主控从自动切换为手动,则机组的控制模式都将强制切换为基本模式控制。 4. 炉跟机方式( BF) 1) 控制策略:锅炉主控自动,调节主汽压力;汽机主控调节机组功率,可以自动也可以手动。主汽压力设定值接受滑压曲线设定,锅炉主控根据实际主汽压力和主汽压力设定值的偏差进行调节。 2) 当汽机主控在手动时,机组功率通过操作员手动调节或由DEH自动调节;可称之为BF1方式。适用范围: 锅炉运行正常,汽机部分设备工作异常或机组负荷受到限制。 3) 当汽机主控在自动时,可称之为协调的炉跟机方式BF2。此时锅炉主控和汽机主控同时接受目标负荷的 前馈信号,机组功率由汽机调节,目标负荷由操作员手动给定。适用范围:锅炉汽机都运行正常,需要机组参与调峰运行。 5. 机跟炉方式( TF) 1) 控制策略:汽机主控自动,调节主汽压力;主汽压力接受机组滑压曲线设定;锅炉主控调节机组功率,可以自动也可以手动。 2) 当锅炉主控在手动,机组功率决定于锅炉所能提供的输出负荷,不接受任何负荷要求指令,可称之为TF1 方式。适用范围:汽机运行正常,锅炉不具备投入自动的条件。 3) 当锅炉主控在自动,可称之为协调的机跟炉方式TF2。此时汽机主控和锅炉主控都接受目标负荷的前馈 信号,机组功率由锅炉调节,目标负荷由操作员手动给定。适用范围:汽机锅炉都运行正常,带基本负荷;当锅炉运行不稳定或发生异常工况(如RB )时。 6. 机炉协调方式( CCS) 1) 控制策略:机炉协调方式实际是机跟炉协调方式和炉跟机协调方式的合成,要求汽机主控和锅炉主控都为自动。按照所依赖的控制方式不同,可分为两种控制策略。 2) 以炉跟机为基础的机炉协调方式:在该方式下,锅炉主控调节主汽压力,主汽压力设定值接受机组滑压曲线设定;汽机主控即调节机组功率又调节主汽压力,但其调功系数大于调压系数,即调功为主、调压为辅。目标负荷为操作员手动给定,锅炉主控和汽机主控同时接受目标负荷的前馈信号,可以参与电网一次调频。目前大部分机组采用这种机炉协调方式。优点是能够快速响应负荷变化要求,缺点是锅炉调节波动较大,对锅炉的动态特性要求较高。 3) 以机跟炉为基础的机炉协调方式:在该方式下,锅炉主控调节机组功率,目标负荷为操作员手动给定;汽机主控即调节主汽压力又调节机组功率,但其调压系数大于调功系统,即调压为主、调功为辅。锅炉主控和汽机主控同时接受目标负荷的前馈信号,可以参与一次调频。优点是机组运行稳定,压力波动小,缺点是调峰能力稍弱。 4) 机组正常运行时应尽可能采用机炉协调控制方式。

通知 国电东胜热电有限公司发电部第007号2011-12-01 锅炉燃烧调整方案 氧量控制表 控制锅炉氧量的意义: 煤粉燃烧是一种化学反应的过程。氧量的多少对化学反应速度影响较大,高温条件下有较高的化学反应速度,但若物理混合速度低,氧气浓度下降,可燃物得不到充足的氧气供应,结果燃烧速度也必然下降。适量的空气供应,是为燃料提供足够的氧气,它是燃烧反应的原始条件。空气供应不足,可燃物得不到足够的氧气,也就不能达到完全燃烧。但空气量过大,又会导致炉温下降及排烟损失增大。 1)入炉总风量的大小与锅炉热效率的高低密切相关,总风量过大会使排烟热损失增加;总风量过小,则会使煤粉燃烧不充分,烟气中CO含量、飞灰可燃物含量和炉渣可燃物含量增加,致使化学和机械未完全燃烧损失增加;总风量的大小也对主汽温和再热汽温产生影响,因此选取合理的入炉总风量,可使总的热损失最小,锅炉热效率达到最高,同时在低负荷时又能保持较高的汽温。 2)炉膛—风箱压差 在锅炉负荷与炉膛出口氧量不变的条件下,炉膛—风箱压差的高低关系到辅助风、燃料风和燃烬风彼此间风量的比例,比例大小对煤粉燃烧的稳定性、燃烬性及NOx的排放量有极大的影响,因此选择合理的炉膛—风箱压差,会提高锅炉的安全性和经济性。 3)燃尽风风量 燃烧器最上层为燃烬风喷口,燃烬风的作是实现分级燃烧,减少热力型NOx生成,补充燃烧后期所需氧。燃尽风风量的大小影响NOx的排放量和碳粒子的燃烬程度。不足容易产生CO,因而使灰熔点温度大大降低。这时,即使炉膛出口烟温不高,仍会形成结渣。燃用挥发份大的煤时,更容易出现这种现象。 4)燃料与空气混合不充分。 燃料与空气混合不充分时,即使供给足够的空气量,也会造成一些局部地区空气多一些,另一些局部地区空气少一些。在空气少的地区就会出现还原性气体,而使灰熔点降低,造成结渣。

[分享]锅炉燃烧的监视与调整 锅炉燃烧, 调整 锅炉燃烧的监视与调整 1. 燃烧调整的任务炉内燃烧调整的任务可归纳为四点: (1)保证燃烧供热量适应外界负荷的需要,以维持蒸汽压力、温度在正常范围内。 (2)保证着火和燃烧稳定,燃烧中心适当,火焰分布均匀,不烧坏燃烧器,不引起水冷壁、过热器等结渣和超温爆管。(燃烧的安全性) (3)燃烧完全,使机组运行处于最佳经济状况。提高燃烧的经济性,减少对环境的污染。(经济性) (4)对于平衡通风的锅炉来说,应维待一定的炉膛负压。 2. 燃烧火焰监视煤粉的正常燃烧,应具有光亮的金黄色火焰,火色稳定、均匀,火焰中心在燃烧室中部,不触及四周水冷壁;火焰下部不低于冷灰斗一半的深度,火焰中不应有煤粉分离出来,也不应有明显的星点,烟囱的排烟应呈淡灰色。 ① 火焰亮白刺眼:风量偏大,这时炉膛温度较高; ② 火焰暗红:风量过小、煤粉太粗、漏风多,此时炉膛温度偏低; ③ 火焰发黄、无力:煤的水分偏高或挥发分低。 3. 燃料量的调整由于直吹式制粉系统出力的大小直接与锅炉蒸发量相匹配,当负荷变化时,通过①调节给煤机的转速或②启停制粉系统来适应负荷变化的需要。 (1)负荷变动大,即需启动或停止一套制粉系统。 在确定制粉系统启、停方案时,必须考虑到燃烧工况的合理性,如投运燃烧器应均衡、保证炉膛四角都有燃烧器投入运行等。以韩二600MW锅炉为例: ① 75%~100%B-MCR时,运行五台磨; ② 55%~75%B-MCR时,运行四台磨; ③ 40%~55%B-MCR,只有三台磨煤机运行。

④ 40%B-MCR以下时,两台磨运行。 而当锅炉负荷小于50%B-MCR时,应投入油枪稳定燃烧。同时为了保持低负荷时燃烧的经济性,在停用制粉系统时,应注意先停上层燃烧器所对应的磨煤机,而保持下层燃烧器的运行。 (2)负荷变化不大,可通过调节运行中的制粉系统出力来解决。 1) 锅炉负荷增加,要求制粉系统出力增加,应: ① 先增加磨煤机的通风量(开大磨煤机进口风量挡板),利用磨煤机内的少量存粉作为增负荷开始时的缓冲调节; ② 然后增大给煤量(加大给煤机的转速); ③ 同时开大相应的二次风门,使燃煤量适应负荷。 2) 锅炉负荷降低时,则减少给煤量和磨煤机通风量以及二次风量。 4. 风量的调整锅炉的负荷变化时,送入炉内的风量必须与送入炉内的燃料量相适应,同时也必须对引风量进行相应的调整。 入炉的总风量包括一次风和二次风,以及少量的漏风。单元制机组通常配有一、二次风机各两台。一次风机负责将煤粉送入炉内,故运行中的一次风量按照一定的风煤比来控制;二次风机就是送风机,燃烧所需要的助燃空气主要是送风机送入炉膛的,所以入炉总风量主要是通过调节二次风量来调节的。而调节的目标就是在不同负荷下维持相应的氧量设定值(锅炉氧量定值设为锅炉负荷的函数)。 (1) 总风量的调节方法1) 送风大小的判断 ① 锅炉控制盘上装有O2量表,运行人员根据表计的指示值,通过控制烟气中的CO2和O2含量,从而控制炉内过量空气系数的大小。使其尽可能保持为最佳值,以获得较高的锅炉效率。 ② 锅炉在运行中,除了用表计分析判断之外,还要注意分析飞灰、灰渣中的可燃物含量,观察炉内火焰及排烟颜色等,综合分析炉内工况是否正常。如前所述:火焰炽白刺眼,风量偏大,O2量表计的指示值偏高,可能是送风量过大,也可能是锅炉漏风严重,送风调整时应予以注意;火焰暗红不稳,风量偏小时,O2量表计值偏小,此时火焰末端发暗且有黑色烟怠,烟气中含有CO并伴随有烟囱冒黑烟等。 2) 总风量的调节 ①是通过电动执行机构操纵送风机进口导向挡板或动叶倾角,改变其开度来实现的。

生物质锅炉燃烧调整的方法 一、锅炉燃烧调整的方法 1.生物质在振动炉排上的燃烧过程 生物质的燃烧通常可以分为三个阶段,即预热起燃阶段、挥发分燃烧阶段、炭燃烧阶段。生物质在振动炉排上的燃烧过程分为预热干燥区、燃烧区和燃尽区,这可以与振动炉排的高、中和低端相对应。根据各区的燃烧特点,各区需要的风量有差别,预热干燥区和燃尽区的风量少一些,燃烧区的风量要大一些。燃料颗粒在振动炉排锅炉中燃烧可以分为两种类型:颗粒大的在炉排上燃烧,在气力播撒的过程中,颗粒特别小的在炉排上部空间发生悬浮燃烧。 2.生物质在炉排上完全燃烧的条件 炉内良好燃烧的标志就是在炉内不结渣的前提下,尽可能接近完全燃烧,同时保证较快的燃烧速度,得到最高的燃烧效率。 (1)供应充足而有合适的空气量 如果过量空气系数过小,即空气量供应不足,会增大固体不完全燃烧热损失q4和可燃气体不完全燃烧热损失q3,使燃烧效率降低;如果过量空气系数过大,则会降低炉膛温度,增加不完全燃烧热损失。最佳的过量空气系数使q2+q3+q4之和为最小值。 (2)适当提高炉温

根据阿累尼乌斯定律,燃烧反应速度与温度成指数关系。在保证炉膛不结渣的前提下,尽量提高炉膛温度。 (3)炉膛内良好的扰动和混合 在着火和燃烧阶段,要保证空气和燃料的充分混合,在燃尽阶段,要加强扰动混合。 (4)燃料在炉排上和炉膛中有足够的停留时间 (5)保持合理的火焰前沿位置。火焰前沿应该位于高端炉排与中部炉排的之间区域,火焰在炉排上的充满度好。 3.振动炉排锅炉的燃烧调整方法 (1)调整振动炉排的振动频率和振动周期(振动时间和停止时间) 振动炉排的振动频率一般不随负荷的变化而进行调整,最佳的振动频率是通过观察低端炉排的挡灰板处的灰渣堆积厚度来决定的。当燃料的粒度、水分和负荷发生变化时,只是对振动时间和停止时间进行调整,振动频率一般不进行调整。 振动炉排的频率应该由下面两个因素来决定:其一是低端炉排的挡灰板处的灰渣堆积厚度,应该维持在5~10cm;其二是在一定振动频率下,不能使炉膛负压发生剧烈变化;其三是检测1号捞渣机出口的灰渣含碳量,正常的含碳量应该为5~10%。(在enkoping电厂,正常情况下,飞灰的含碳量为1~2%;灰渣的含碳量为5~10%。)。根据调整试验

锅炉燃烧的调整 ?炉内燃烧调整的任务可归纳为三点: ?维持蒸汽压力、温度在正常范围内。 ?着火和燃烧稳定,燃烧中心适当,火焰分布均匀,燃烧完全。 ?对于平衡通风的锅炉来说,应维持一定的炉膛负压 锅炉进行监视和调整的主要内容有: ?1)使锅炉参数达到额定值,满足机组负荷要求。 ?2)保持稳定和正常的汽温汽压。 ?3)均衡给煤、给水,维持正常的水煤比。 ?4)保持合格的炉水和蒸汽品质。 ?5)保持良好的燃烧,减少热损失,提高锅炉效率。 ?6)及时调整锅炉运行工况,使机组在安全、经济的最佳工况下运行。 ?煤粉的正常燃烧,应具有限的金黄色火焰,火色稳定和均匀,火焰中心在燃烧室中部,不触及四周水冷壁;火焰下不低于冷灰斗一半的深度,火焰中不应有煤粉分离出来,也不应有明显的星点,烟囱的排放呈淡灰色。 ?如火焰亮白刺眼,表示风量偏大,这时的炉膛温度较高; ?如火焰暗红,则表示风量过小,或煤粉太粗、漏风多等,此时炉膛温度偏低; ?火焰发黄、无力,则是煤的水分高或挥发分低的反应。 制粉系统运行调整 ?(1)调整磨煤机出力时,应同时调节。 ?(2)根据磨煤机研磨件磨损情况,及时调整加载力,保证制粉系统出力。

?(3)定期进行煤粉取样分析细度,通过对分离器的调整,使煤粉细度符合要求。 ?(4)维持磨煤机出口温度正常。 一、煤粉量的调整 ?配有直吹式制粉系统的锅炉 ?当锅炉负荷有较大变动时,即需启动或停止一套制粉系统。 ?锅炉负荷变化不大时,可通过调节运行中的制粉系统出力来解决。 ?对于带直吹式制粉系统的煤粉炉,其燃料量的调节是用改变给煤量来实现的,因而对负荷改变的响应频率较仓储式制粉系统较慢。 二、风量的调整 ?锅炉的负荷变化时,送入炉内的风量必须与送入炉内的燃料量相适应,同时也必须对引风量进行相应的调整。 ?1.送风调整 ?进入锅炉的空气主要是有组织的一、二、三次风,其次是少量的漏风。 ?2.炉膛负压及引风调整 煤粉细度的调节 ?中速磨煤机固定式离心分离器的调节,通常是改变安装在磨煤机上部的可调切向 叶片角度(即折向挡板开度)来改变风粉气流的流动速度和旋转半径,从而达到改变煤粉的离心力和粗细粉分离效果的目的。在这种型式的分离器中,在一定调节范围内,煤粉细度将随折向挡板开度的增大而变粗。 ?中速磨煤机磨辊压力越大,煤粉越细,根据煤种的实际情况调整磨辊压力,从而 改变煤粉细度。 ?改变制粉系统的通风量,对煤粉细度的影响也是非常明显的。当通风量增加时, 将使煤粉变粗,通风量减小时,煤粉相应变细。但制粉系统的通风量的改变也即一次风量的改变,应充分考虑一次风量变化给燃烧带来的影响。不能作为主要的调整煤粉细度的手段。

浅谈锅炉的燃烧调节方式 摘要:锅炉燃烧工况的好坏直接影响着锅炉机组及整个发电厂运行的安全和效益。燃烧过程是否稳定直接关系到锅炉运行的可靠性;锅炉燃烧的好坏直接影响 锅炉运行的经济性,燃烧过程的经济性要求合理的风与煤粉的配合,及保证适当 的炉膛温度。 关键词:锅炉燃烧调节方式 1 燃料量的调节 燃料量的调节是燃烧调节的重要一环。不同的燃烧设备和不同的燃料种类, 燃料量的调节方法也各不相同。 中间储仓式制粉系统的特点之一是制粉系统运行工况变化与锅炉负荷并不存 在直接的关系。当锅炉负荷发生变化时,需要调节进入炉内的燃料量,它通过投 入(或停止)喷燃器只数或改变给粉机转数、调节给粉机下粉挡板开度来实现的。当锅炉负荷变化较小时,只需改变给粉机转速就可以达到调节的目的;改变给粉 机的转数是通过平型控制器的加减完成的。当锅炉负荷变化较大时,用改变给粉 机的转数不能满足调节幅度的要求,则在不破坏内燃工况的前提下,可先以投、 停给粉机只数进行调节,而后再调节给粉机转数,弥补调节幅度大的矛盾。若上 述手段仍不能满足调节需要时,可用调节给粉机挡板开度的方法加以辅助调节。 投、停喷燃器(相应的给粉机)运行方式的调节,由于喷燃器布置方式和类 型的不同,投运方式也不相同。当需投入备用的喷燃器和给粉机时,应先开启一 次风门至所需开度,对一次风管进行吹扫;待风压正常时启动给粉机给粉,并开 启喷燃器助燃的二次风,观察着火情况是否正常。反之,在停用喷燃器时,则先 停给粉机并关闭二次风,一次风吹扫数分钟后再关闭,以防一次风管内煤分沉积。为防止停用的喷燃器受热烧坏,有时对其一、二次风门保持适当开度,以冷却喷口。给粉机转数调节的范围不宜太大,若调至过高,则不但会因煤粉浓度过大堵 塞一次风管,而且容易使给粉机超负荷和引起煤粉燃烧不完全。若转数调至过低,则在炉膛温度不太高的情况下,由于煤粉浓度不足,着火不稳,容易发生炉膛灭火。单只增加给粉机转数时,应先将转数低的给粉机增加转数,使各给粉机出力 力求均衡;减低给粉机转数时,应先减转数高的。 对于喷燃器布置在侧墙的锅炉,可先增加中间位置的喷燃器来粉,对四角布 置的喷燃器锅炉,需要相对称的增加给粉机转数。用投入或停止喷燃器运行的方 法进行燃烧调节,尚需考虑对气温的影响。在气温偏低时,投用靠炉膛后侧墙的 喷燃器或上排喷燃器。气温偏高时则停用靠炉膛后侧的喷燃器或上排喷燃器。有 时由煤粉仓死角处煤粉的堆积或煤粉自流等原因将给个别给粉机的给粉量调节带 来一定的困难。此时,对来粉量的调节将是一个细致而麻烦的工作。这就需要反 复的开、停给粉机,或开关给粉机下粉挡板,用木锤敲打、振动给粉机上部空间,促使煤粉仓内沉积的煤粉进行流动或迫使流动较大的煤粉沉积下来。这种调节操 作较为笨拙、繁重,但能达到调节要求。 2 锅炉风量的调节 当外界负荷变化需要调节锅炉出力时,随着燃料量的改变,对锅炉的风量也 需做相应的调解。 在实际运行中,从运行的经济方面来看,在一定的范围内,随着炉内过剩空 气系数的增加,可以改变燃料与空气的接触和混合,有利于完全燃烧,使化学未 完全燃烧损失和机械未完全燃烧损失降低。但是,当过剩空气系数过大时,则炉

锅炉燃烧调整总结-标准化文件发布号:(9556-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

#2 炉优化调整 机组稳定运行已有3个多月,但在调试结束后我厂#2机组在3月份前在满负荷时床温在960℃左右,总风量大,风机电流大,厂用电率居高不下,一直困扰着我们。通过三个月的分析、调整,近期床温整体回落,总结出主要原因有以下两点: 一、煤颗粒度的差异。前一段时间负荷300MW时床温高炉膛差压在1.5KPa,下部压力2.6KPa,近期炉膛差压在2.1KPa,下部压力3.6KPa,这说明锅炉外循环更好了,分离器能捕捉更多的物料返回炉膛,同时也减少了飞灰含碳量,否则小于1mm的煤粒份额太多分离器使分离效率下降,小于1mm细颗粒太多就烧成煤粉炉的样子,从而导致高床温细颗粒全给飞灰含碳量做贡献了,大于10mm煤粒太多就烧成鼓泡床了,导致水冷壁磨损加剧爆管、冷渣器不下渣和燃烧恶化等一系列问题,所以控制好入炉煤粒度(1—9mm)是保证燃烧的前提,当煤颗粒度不合适时只能通过加大风量使床温下降,在煤颗粒度不合适时加负荷一定要先把风量加起来,否则负荷在300MW时床温会上升到接近980℃,甚至会因床温高被迫在高负荷时解床温高MFT保护,如果处理不当造成结焦造成非停。所以循环流化床锅炉控制煤粒度是决定是否把锅炉烧成真正循环流化床最为重要的因素,可以说粒度问题解决了,锅炉90%的问题都解决了,国内目前最好的煤破碎系统为三级筛分两级破碎。 二、优化燃烧调整。3月份以来#2炉床温虽然整体下降,但仍不够理想,由于我厂AGC投入运行中加减负荷频繁,所以在负荷变

化时锅炉床温变化幅度较大,在最大出力和最小出力时床温相差接近200℃,不断的调整风煤配比使其达到最优燃烧工况,保证床温维持在850℃-900℃。负荷150MW时使总风量维持32万NM3/h左右,一次流化风量21万NM3/h,二次风量11万NM3/h左右,同时关小下二次风小风门(开度20%左右,减小密相区燃烧,提高床温)和开大上二次小风门(开度40%左右,增强稀相区燃烧,提高循环倍率),可使床温维持850℃左右,正常运行中低负荷时一次风量保证最小临界流化风量的前提下尽可能低可使床温维持高一点,以保证最佳炉内脱硫脱硝温度。负荷300MW时总风量维持62万NM3/h左右,一次风量27万NM3/h左右,二次风量35万NM3/h左右,同时开大下二次小风门(开度80%左右,增强密相区扰动,降低床温),关小上二次小风门(开度60%左右,使稀相区进入缺氧燃烧状态),因为东锅厂设计原因,二次上下小风门相同开度情况下上二次风是下二次风风量的三倍,所以加减负荷时根据负荷及时调整二次小风门开度对床温影响较大。高负荷时在床温不高的情况下尽量减小一次风,以达到减少磨损的目的,二次风用来维持总风量,高负荷时床温尽量接近900℃,以达到最佳炉内脱硫脱硝温度,同时加负荷时停止部分或全部冷渣器,床压高一点增强蓄热量可降低床温,减负荷相反,稳定负荷后3台左右冷渣器可保证床压稳定。 在优化燃烧调整基本成熟的基础上,配合锅炉主管薛红军进行全负荷低氧量燃烧运行,全负荷使床温尽量靠近900℃。根据#2炉目前脱硝系统运行情况,负荷150MW时根据氧量及时减减小二次

. 锅炉燃烧调整方法 锅炉运行调整中,在保证安全运行基础上,还要做到经济运行,提高锅炉效率。一般的锅炉机组,效率基本可以达到92%以上,各项损失之和不到8%,最大损失是:排烟热损失,一般5—6%,其次是机械未完全燃烧热损失不到1-1.5%,散热损失和灰渣物理热损失两项1%左右。(对高灰份煤灰渣物理热损失会更大)。从指标量化看,要提高锅炉效率,重点是降低排烟损失和机械未完全燃烧热损失。注意排烟温度的变化,排烟温度过高,影响锅炉效率,过低容易造成空预器的低温腐蚀,所以要求在运行中根据负荷的变化加强调整。 在煤质变化比较大,燃料量明显增加时,及时调整总风量和一二次风温高于设计煤种下的 精品

. 温度。 精品

. (1)控制好锅炉总风量 锅炉风量的使用,不仅影响锅炉效率的高低,而且,过量的空气量还会增加送、引风机的单耗,增加厂用电率,影响供电煤耗升高。要保持合适的风量可通过观察氧量值,一般在3-4%左右,对于不同煤种在飞灰含碳量不增加的情况下可考虑低氧燃烧,实现降低排烟损失的目的。但要根据锅炉所烧煤种的结渣特性,注意尽量保持锅炉出口烟温低于灰渣的软化温度,以减轻结渣的程度,对于易结渣煤种,可以适当保持氧量高一些,避免出现还原性气氛,减少结渣。 (2)降低排烟温度 精品

. a.锅炉吹灰器正常运行,及时吹灰,保证受热面清洁; b.防止空预器堵灰,可从出入口压差判断,当压差增大时就有可能是堵灰,要及时吹灰; c.控制锅炉火焰中心位置,在过热汽温和再热汽温不低的情况下可调火焰中心下移,可以通过对上中下各层喷燃器的配风量进行调整, d.要尽量提高进入预热器的空气温度,一般不低于20℃(冬季投入暖风器),以利于强化燃烧。特别是在低负荷阶段,往往出现锅炉氧量过高的情况,既对燃烧不利,也增加了风机单耗。 (3)降低飞灰含碳量 飞灰含碳量是指飞灰中碳的质量百分比(%)。飞灰越大,损失也越大,影响飞灰损失的因素很多,包括: 精品

锅炉燃烧优化调整方案 萨拉齐电厂的2×300MW CFB锅炉是采用哈尔滨锅炉股份有限公司具有自主知识产权的CFB锅炉技术设计和制造的,锅炉型号HG-1065/17.6-L.MG,是亚临界参数、一次中间再热自然循环汽包炉、紧身封闭、平衡通风、固态排渣、全钢架悬吊结构的循环流化床锅炉,燃用混合煤质,锅炉以最大连续负荷(即BMCR工况)为设计参数,锅炉的最大连续蒸发量为1065t/h。循环物料的分离采用高温绝热旋风分离器,锅炉采用支吊结合的固定方式,受热面采用全悬吊方式,空气预热器、分离器采用支撑结构;锅炉启动采用床下和床上联合点火启动方式。 萨拉齐电厂锅炉主要技术参数: 一、优化燃烧调整机构

为了积极响应公司号召,使我厂锅炉燃烧优化调整工作有序进行,做到调整后锅炉更加安全、经济运行,我厂成立了锅炉优化燃烧调整小组: 1、组织机构: 组长: 杨彦卿 副组长:冀树芳、贺建平 成员:刘玉俊、蔚志刚、李京荣、范海水、谷威、孔凡林、薛文祥、于斌 2、工作职责: 1)负责制定锅炉优化燃烧调整的工作计划; 2)负责编制锅炉优化燃烧调整方案及锅炉运行中问题的检查汇总; 3)负责组织实施锅炉优化燃烧调整工作,保证锅炉长周期连续稳定运行。 二、优化燃烧调整工作内容: 1、入炉煤粒度调整: 1)CFB锅炉对入炉煤粒径分布要求很高,合理的粒径分布是影响锅炉燃烧安全稳定和经济的最重要因素之一,入炉煤粒径对锅炉的影响有以下几点:a)入炉煤细粒径比例较少,粗颗粒比例多,阻力相应增加锅炉流化所需一次风量增大,细颗粒逃逸出炉内的几率增高,锅炉飞灰含碳量上升;b)入炉煤细颗粒比例多,粗颗粒比例少,在相同的一次风量下锅炉床层上移,床温升高,

方案报审表 工程名称:山西国金一期2×350MW煤矸石发电供热工程编号:

填报说明:本表一式三份,由承包单位填报,建设单位、项目监理机构、承包单位各一份。

全国一流电力调试所 发电、送变电工程特级调试单位 ISO9001:2008、ISO14001:2004、GB/T28001:2011认证企业 山西国金电力有限公司 2×350MW煤矸石综合利用发电工程 四川省电力工业调整试验所 2014年11月

技术文件审批记录

目录 1、概述 (1) 1.1系统及结构简介 (1) 1.2主要设备技术规范 (2) 2、技术措施 (3) 2.1试验依据 (3) 2.2试验目的 (3) 2.3目标、指标 (3) 2.4试验仪器仪表 (4) 2.5试验应具备的条件 (4) 2.6试验内容、程序、步骤 (4) 3、组织措施 (7) 3.1施工单位职责 (7) 3.2生产单位职责 (7) 3.3调试单位职责 (8) 3.4监理单位职责 (8) 3.5设备厂家职责 (8) 4、安全措施 (8) 4.1危害危险源识别及相应预防措施 (8) 4.2安全注意事项 (8) 5、附件 (9) 5.1危险危害因素辨识及控制措施 (10) 5.2方案交底记录 (11) 5.3试验前应具备条件检查确认表 (12)

1、概述 1.1系统及结构简介 山西国金电力有限公司2×350MW煤矸石综合利用发电工程采用东方锅炉公司DG1215/25.31-Ⅱ1 型锅炉,该锅炉为东方锅炉公司自主研发、具有自主知识产权的350MW 超临界机组循环流化床锅炉。该锅炉为超临界直流燃煤锅炉,单炉膛、M 型布置、平衡通风、一次中间再热、固态排渣、循环流化床燃烧方式、半露天岛式布置、全钢架结构,采用高温冷却式旋风分离器进行气固分离,锅炉整体支吊在锅炉钢架上。 锅炉主要由三部分组成,第一部分为炉膛及布置在炉膛内的双面水冷壁、二级中温过热器、高温过热器、高温再热器等;第二部分为旋风分离器、回料器等;第三部分为尾部竖井,包括包墙过热器,低温过热器、一级中温过热器、低温再热器、省煤器和管式空气预热器等。 锅炉采用前墙一级给煤系统,每台炉在前墙设置10条给煤料腿,每条给煤料腿设4个播煤风口,每台炉10台给煤机沿炉膛宽度方向均匀布置,给煤流量按每个给煤口均布。 锅炉点火及助燃油设备包括床下点火燃烧器和床上点火燃烧器。每台锅炉提供2套床下点火燃烧器(共4只油枪);在锅炉前后墙水冷壁各布置3套(共6只)床上点火燃烧器。每套风道点火燃烧器燃油量2×1.9t/h,每只床上油枪的燃油量2.0t/h。点火器均采用机械雾化,雾化供油压力3.2MPa。 炉膛与尾部竖井之间布置有三台旋风分离器,其下部各布置一台回料器,并采用一分为二的形式与炉膛相连,保证回料均匀。尾部竖井前烟道内布置有低温再热器,后烟道内布置有一级中温过热器和低温过热器。前后烟道在烟气调节挡板下合并后,布置了H 型肋片管式省煤器。省煤器后烟道布置了双进双出管式空气预热器。 启动系统包括汽水分离器、储水罐及储水罐水位调节阀等。 过热系统包括旋风分离器、包墙过热器、低温过热器、一级中温过热器、二级中温过热器、高温过热器。再热系统包括低温再热器和高温再热器。 循环流化床锅炉需要相对较高的空气压头使颗粒在床内能得到流化,烟风物料流动是依靠送风机、引风机和高压流化风机提供的动能来启动和维持的。锅炉采用平衡通风,压力平衡点位于炉膛出口。由燃料燃烧产生的热烟气将热传递给炉膛水冷壁,然后流经旋风分离器、进入尾部竖井,尾部竖井内布置低温过热器、一级中温过热器、低温再热器和省煤器等受热面;之后烟气进入空预器,最后烟气进入除尘器,流向烟囱,排向大气。

600MW机组锅炉低氮燃烧改造技术及调整方法有效降低NOx的排放浓度是火电厂科学适应清洁能源、绿色环保、节约发 展的一项重要举措。本文介绍了内蒙古上都发电有限责任公司600MW机组锅炉低氮燃烧改造前概况,阐述了锅炉低氮燃烧改造技术,分析了锅炉低氮燃烧改造后效果,同时探讨了600MW机组锅炉低氮燃烧改造后出现低汽温的燃烧调整方法。 标签:600MW机组;锅炉低氮燃烧;改造技术;效果分析;调整方法 随着社会经济的不断发展,对火电厂大气污染物的排放控制问题提出了更高更新的要求。目前,大部分早期投运的火电厂锅炉低氮燃烧技术相对落后,NOx 排放浓度普遍较高,减排的成本上升,严重制约着锅炉燃烧效率,不符合国家对发电企业的环保指标。因此,科学推广低氮燃烧改造高新技术,提高火电厂经济效益具有重要的实践意义。 1、内蒙古上都发电有限责任公司600MW机组锅炉低氮燃烧改造前概况 内蒙古上都发电有限责任公司二期2×600MW机组锅炉为亚临界参数、一次中间再热、控制循环汽包炉,紧身封闭,全钢构架,平衡通风方式、直流式摆动燃烧器四角切圆燃烧,固态排渣锅炉呈П型布置。炉膛四周布满水冷壁,炉膛截面尺寸为20193×20052mm×78260 mm 。燃烧器采用ABB-CE大风箱结构,四角切圆布置,全摆动式燃烧器,最大摆角为±30°,共设八层水平浓淡煤粉一次风喷口,四层油风室,二层燃尽风室和六层辅助风室,每组燃烧器上下端各有一层防焦风。每角燃烧器分为两组,每组燃烧器为四层一次风,两组燃烧器间距为5046mm。二次风挡板采用ABB-CE典型结构,非平衡式。整个燃烧器同水冷壁固定连接,并随水冷壁一起向下膨胀。目前,在锅炉运行过程中,由于燃用高水分褐煤及煤质变化工况下,实际燃用煤质较设计阶段的煤质数据不同,导致全水分更高、热值更低及锅炉一次风率高,從而造成4号机组NOx最大平均排放浓度600mg/m3以上。因此,科学改造锅炉低氮燃烧器,提高电厂环境效益是很有必要的。 2、内蒙古上都发电有限责任公司600MW机组锅炉低氮燃烧改造技术 本厂认真结合电厂锅炉设备运行现场实际情况及燃烧器存在的问题,更新理念,创新技术,改善传统的方法,改造过程中主要采用复合式翼型浓淡低氮煤粉燃烧器+偏置周界风+SOFA燃烧技术。 2.1低NOx翼型导流浓淡燃烧技术。一次风流经喷嘴体时,通过安装在喷嘴体内部的翼型浓淡导流板分离装置,将一次风分成浓淡两相。翼型导流浓淡煤粉燃烧器在炉膛水平断面实现了浓淡分级,产生了中心浓,四周淡的煤粉浓淡效果。煤粉集中在炉膛的中心区域,有效地防止煤粉被甩到水冷壁上,增强了水冷壁附近的氧化性气氛。有效地防止两侧墙水冷壁因实现炉内水平空气分级后导致主燃

燃燒調整 適當調整燃燒器可以控制、並維持燃燒火焰處於最佳狀態,是最基本且最經濟的節約能源和控制污染手段。 火焰燃燒所需的實際空氣量,通常超過化學計量比的理論空氣量,因為適當的過剩空氣量有助於流體混合,使得燃燒火焰達到完全燃燒狀態,同時也可降低一氧化碳及固體微粒排放。燃料完全燃燒和適當空氣量,代表燃料和空氣的充分利用,可以得到最佳燃燒效率,因此節約燃料而促成二氧化碳減量。 太多的過剩空氣對一氧化碳及固體微粒減量並無助益,反而因增加的氮氣,造成燃燒衍生氮氧化物的增加;因此適當的過剩空氣量,也具有控制氮氧化物排放的效果。 適當調整燃燒器可以使得燃燒火焰處於最佳狀態,但是有些空氣污染物(NO X和SO X)排放量仍然高過標準,需要額外的污染控制技術和後處理設備來進一步的減量或移除燃燒排放污染物。

2 4 6 8 10 O (%) 140 160 180 200 220 N O x (p p m ) 2 4 6 8 10 O 2 (%) 78 80 82 84 86 88 E f f (%) 一 氧 化 碳 控 制 技 術 一氧化碳是碳氫燃料燃燒過程的中間產物,當氧氣量不足 時,一氧化碳會以最終產物的型態出現在排氣中。一氧化碳並不適合於廢氣後處理去除技術,而需要由其生成途徑來控制它的形成,亦即調整燃燒所需空氣量。如前所述,改變空氣量對CO 和NO X 效應是互相衝突的,一般調整控制目標係以CO 為主,NO X 可利用其他技術再行移除。 一般工業界處理一氧化碳的方式係將其收集後,於高溫爐 或廢熱鍋爐中再燃燒,使一氧化碳成為工廠熱源需求中的回收能源而具經濟價值。一氧化碳再燃燒方式與揮發性有機物之焚化處理相似。