机械振动状态分析仪VIB07 简介与案例应用

之前,VIB07机械振动分析仪在新疆克拉玛依石化得到了有效的应用,并在中国石油网发布过相关推荐报导。此次湖北荆门石化的成功应用即再一次证实了VIB07机械振动分析仪的性能与使用功效。在前期现场演示的过程中,KM工程师对厂里几台泵与离心机进行了抽样巡检与分析,检测的结果与厂里同类型的全进口仪器检测结果完全一致,用不到1/3的价格就能取得完全一样的检测效果,还同时拥有轴承包络谱显示的功能,厂里的技术人员对VIB07的检测效果十分满意。在随后招标投标中直接是指定型号,购进两台VIB07机械振动分析仪,实现对厂里1000多台设备进行巡检,对设备轴承的状态进行测量报警。

中国石油化工股份有限公司荆门分公司(以下简称荆门石化)是从原荆门石化总厂中以优良资产组成的国有企业,同时也是湖北省最大的石油化工企业及中南地区最大的润滑油、石蜡生产基地。荆门石

化曾先后被国家有关部委授予:全国500家最优工业企业,石油开采及加工工业第一名,全国行业十强企业,全国最佳信誉企业,全国最佳工业企业,全国最佳形象AAA级等荣誉。

VIB07

FFT机械状态分析仪

Route Based Data Collection & Trending

设备状态巡检和趋势分析

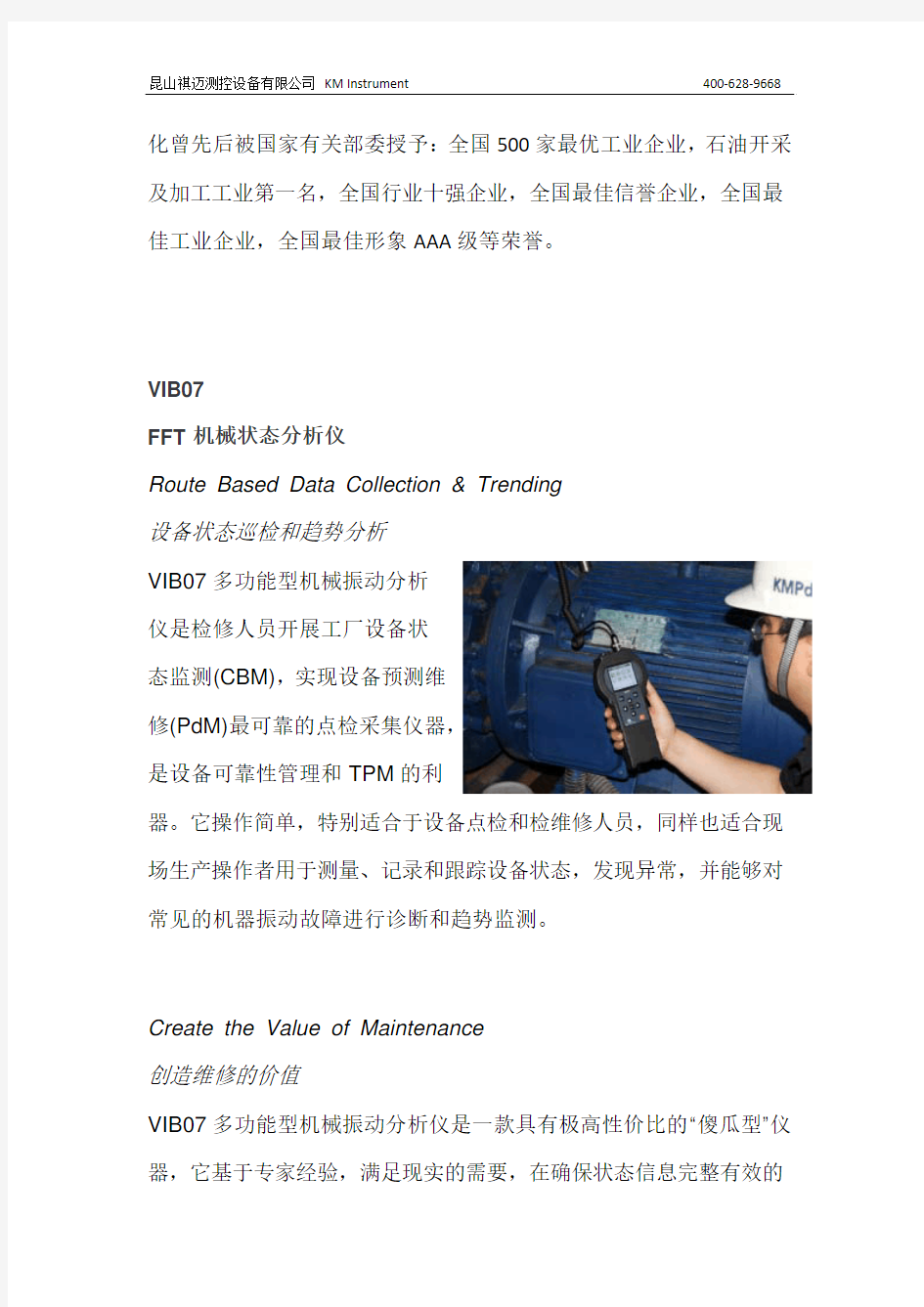

VIB07多功能型机械振动分析

仪是检修人员开展工厂设备状

态监测(CBM),实现设备预测维

修(PdM)最可靠的点检采集仪器,

是设备可靠性管理和TPM的利

器。它操作简单,特别适合于设备点检和检维修人员,同样也适合现场生产操作者用于测量、记录和跟踪设备状态,发现异常,并能够对常见的机器振动故障进行诊断和趋势监测。

Create the Value of Maintenance

创造维修的价值

VIB07多功能型机械振动分析仪是一款具有极高性价比的“傻瓜型”仪器,它基于专家经验,满足现实的需要,在确保状态信息完整有效的

同时,将振动监测和分析变成容易的工作。多参数多频谱监测保证覆盖和灵敏响应旋转机器可能发生的振动故障, 展示机器的振动特征。每个测量参数明确一致,简单和容易理解。

The Mode of CBM

基于状态的维修模式

VIB07是设备维护人员得心应手的便利仪器。手持式的外观体现了优异的人机工程学设计,传感器,电缆,仪器及接口的每一个细节都经过精心考虑,满足现场环境下的可靠和耐用要求。仪器操作通过简洁的按键和显示屏图标界面完成。高分辨率高亮背光LCD显示清晰,荧光按键使其能在黑暗环境下使用。锂离子充电电池保证连续使用30小时以上。仪器可自由切换中英双语版本。

VIB07的主要测量功能:

◎振动测量

◎轴承状态

◎振动频谱分析

◎红外测温

◎轴承听诊器

◎报警判断和指示

◎路径巡检和存储

◎振动分析软件USB 通讯

六、诊断实例 例1:圆筒瓦油膜振荡故障的诊断 某气体压缩机运行期间,状态一直不稳定,大部分时间振值较小,但蒸汽透平时常有短时强振发生,有时透平前后两端测点在一周内发生了20余次振动报警现象,时间长者达半小时,短者仅1min左右。图1-7是透平1#轴承的频谱趋势,图1-8、图1-9分别是该测点振值较小时和强振时的时域波形和频谱图。经现场测试、数据分析,发现透平振动具有如下特点。 图1-7 1*轴承的测点频谱变化趋势 图1-8 测点振值较小时的波形与频谱

图1-9 测点强振时的波形和频谱 (1)正常时,机组各测点振动均以工频成分)幅值最大,同时存在着丰富的低次谐波成分,并有幅值较小但不稳定的(相当于×)成分存在,时域波形存在单边削顶现象,呈现动静件碰磨的特征。 (2)振动异常时,工频及其他低次谐波的幅值基本保持不变,但透平前后两端测点出现很大的×成分,其幅度大大超过了工频幅值,其能量占到通频能量的75%左右。 (3)分频成分随转速的改变而改变,与转速频率保持×左右的比例关系。 (4)将同一轴承两个方向的振动进行合成,得到提纯轴心轨迹。正常时,轴心轨迹稳定,强振时,轴心轨迹的重复性明显变差,说明机组在某些随机干扰因素的激励下,运行开始失稳。 (5)随着强振的发生,机组声响明显异常,有时油温也明显升高。 诊断意见:根据现场了解到,压缩机第一临界转速为3362r/min,透平的第一临界转速为8243r/min,根据上述振动特点,判断故障原因为油膜涡动。根据机组运行情况,建议降低负荷和转速,在加强监测的情况下,维持运行等待检修机会处理。 生产验证:机组一直平稳运行至当年大检修。检修中将轴瓦形式由原先的圆筒瓦更改为椭圆瓦后,以后运行一直正常。 例2:催化气压机油膜振荡 某压缩机组配置为汽轮机十齿轮箱+压缩机,压缩机技术参数如下: 工作转速:7500r/min出口压力:轴功率:1700kW 进口流量:220m3 /min 进口压力:转子第一临界转速:2960r/min 1986年7月,气压机在运行过程中轴振动突然报警,Bently 7200系列指示仪表打满量程,轴振动值和轴承座振动值明显增大,为确保安全,决定停机检查。

第一部:网络经脉篇2 [故事之一]三类线仿冒5类线,加上网卡出错,升级后比升级前速度反而慢2 [故事之二]UPS电源滤波质量下降,接地通路故障,谐波大量涌入系统,导致网络变慢、数据出错4 [故事之三]光纤链路造侵蚀损坏6 [故事之四]水晶头损坏引起大型网络故障7 [故事之五] 雏菊链效应引起得网络不能进行数据交换9 [故事之六]网线制作不标准,引起干扰,发生错误11 [故事之七]插头故障13 [故事之八]5类线Cat5勉强运行千兆以太网15 [故事之九]电缆超长,LAN可用,WAN不可用17 [故事之十]线缆连接错误,误用3类插头,致使网络升级到100BaseTX网络后无法上网18 [故事之十一]网线共用,升级100Mbps后干扰服务器21 [故事之十二]电梯动力线干扰,占用带宽,整个楼层速度降低24 [故事之十三]“水漫金山”,始发现用错光纤接头类型,网络不能联通27 [故事之十四]千兆网升级工程,主服务器不可用,自制跳线RL参数不合格29 [故事之十五]用错链路器件,超五类线系统工程验收,合格率仅76%32 [故事之十六]六类线作跳线,打线错误造成100M链路高额碰撞,速度缓慢,验收余量达不到合同规定的40%;34 [故事之十七]六类线工艺要求高,一次验收合格率仅80%36 第二部:网络脏腑篇39 [故事之一] 服务器网卡损坏引起广播风暴39 [故事之二]交换机软故障:电路板接触不良41 [故事之三]防火墙设置错误,合法用户进入受限44 [故事之四]路由器工作不稳定,自生垃圾太多,通道受阻47 [故事之五]PC机开关电源故障,导致网卡工作不正常,干扰系统运行49 [故事之六]私自运行Proxy发生冲突,服务器响应速度“变慢”,网虫太“勤快” 52 [故事之七]供电质量差,路由器工作不稳定,造成路由漂移和备份路由器拥塞54 [故事之八]中心DNS服务器主板“失常”,占用带宽资源并攻击其它子网的服务器57 [故事之九]网卡故障,用户变“狂人”,网络运行速度变慢60 [故事之十]PC机网卡故障,攻击服务器,速度下降62 [故事之十一]多协议使用,设置不良,服务器超流量工作65 [故事之十二]交换机设置不良,加之雏菊链效应和接头问题,100M升级失败67 [故事之十三]交换机端口低效,不能全部识别数据包,访问速度慢70 [故事之十四]服务器、交换机、工作站工作状态不匹配,访问速度慢72 第三部:网络免疫篇75 [故事之一]网络黑客程序激活,内部服务器攻击路由器,封闭网络75 [故事之二]局域网最常见十大错误及解决(转载)78 [故事之三] 浅谈局域网故障排除81 网络医院的故事 时间:2003/04/24 10:03am来源:sliuy0 整理人:蓝天(QQ:) [引言]网络正以空前的速度走进我们每个人的生活。网络的规模越来越大,结构越来越复杂,新的设备越来越多。一个正常工作的网络给人们带来方便和快捷是不言而喻的,但一个带病

旋转机械中带传动的振动分析 SpectraQuest Inc. 8205 Hermitage Road Richmond, VA 23228 摘要:带传动在各种动力传动中应用广泛。对于传送带不正确的安装和维护将对机器的运行和老化产生巨大的影响。广泛使用振动特征来研究带传动的故障。本文给出了由两个传送带驱动系统的实验结果,包括带张紧状态、运行速度、带轮的偏心度以及未校准等情况。结果表明:偏心带轮将产生调幅和较大的振动,带轮的偏心很容易使传送带达到固有频率。同时,偏心对振动特征的影响并不明显。 实验装置和过程 实验装置 本实验中用到的实验器材包括:SpectraQuest公司的机械故障仿真器(MFS),两个A42 V 的传动带,装有VibraQuest数据采集和分析软件的笔记本,SpectraPad的便携式数据采集器,两个PCB加速度计,Wilcoxon三轴的加速度计。 图1给出了MFS和加速度计以及结构的配置。 图1 实验装置 两个单轴的加速度计分别安装在外侧轴承座上的水平方向和竖直方向。三轴加速度计安装在轴承座基座的顶部,通过轴连接着带轮。图1中的数字代表在数据获得系统上的通道数。带传动的传动比是2.56。 实验过程 首先,记录下不同的转子速度和不同的张力下的基线数据。然后在驱动带轮上加入未校准的补偿量,并且在相同的速度和张力下记录数据。最后,用另一个偏心带轮代替驱动带轮并在相同的速度和张力下记录数据。在偏心带轮测试中,通过慢慢增加转子的速度观察传送带的共振数据。 数据记录的频率上限是2000Hz,每次记录时间是8s。两个被测试的转子的速度分别是20Hz 和40Hz。注意这些数据可以从电机控制器读出,但是由于控制器存在误差,实际速度与读数有所偏差。通过旋转螺钉改变两个带轮的中心距,调节传送带的张力。两个带轮的张力的高低是由手感决定的。

旋转机械振动的基本特性 概述 绝大多数机械都有旋转件,所谓旋转机械是指主要功能由旋转运动来完成的机械,尤其是指主要部件作旋转运动的、转速较高的机械。 旋转机械种类繁多,有汽轮机、燃气轮机、离心式压缩机、发电机、水泵、水轮机、通风机以及电动机等。这类设备的主要部件有转子、轴承系统、定子和机组壳体、联轴器等组成,转速从每分钟几十到几万、几十万转。 故障是指机器的功能失效,即其动态性能劣化,不符合技术要求。例如,机器运行失稳,产生异常振动和噪声,工作转速、输出功率发生变化,以及介质的温度、压力、流量异常等。机器发生故障的原因不同,所反映出的信息也不一样,根据这些特有的信息,可以对故障进行诊断。但是,机器发生故障的原因往往不是单一的因素,一般都是多种因素共同作用的结果,所以对设备进行故障诊断时,必须进行全面的综合分析研究。 由于旋转机械的结构及零部件设计加工、安装调试、维护检修等方面的原因和运行操作方面的失误,使得机器在运行过程中会引起振动,其振动类型可分为径向振动、轴向振动和扭转振动三类,其中过大的径向振动往往是造成机器损坏的主要原因,也是状态监测的主要参数和进行故障诊断的主要依据。 从仿生学的角度来看,诊断设备的故障类似于确定人的病因:医生需要向患者询问病情、病史、切脉(听诊)以及量体温、验血相、测心电图等,根据获得的多种数据,进行综合分析才能得出诊断结果,提出治疗方案。同样,对旋转机械的故障诊断,也应在获取机器的稳态数据、瞬态数据以及过程参数和运行状态等信息的基础上,通过信号分析和数据处理提取机器特有的故障症兆及故障敏感参数等,经过综合分析判断,才能确定故障原因,做出符合实际的诊断结论,提出治理措施。 根据故障原因和造成故障原因的不同阶段,可以将旋转机械的故障原因分为几个方面,见表1。 表1 旋转机械故障原因分类

旋转机械振动的基本特性 一、转子的振动基本特性 大多数情况下,旋转机械的转子轴心线是水平的,转子的两个支承点在同一水平线上。设转子上的圆盘位于转子两支点的中央,当转子静止时.由于圆盘的重量使转子轴弯曲变形产生静挠度,即静变形。此时,由于静变形较小,对转子运动的影响不显著,可以忽略不计,即认为圆盘的几何中心O′与轴线AB上O点相重合,如图7—l所示。转子开始转动后,由于离心力的作用,转子产生动挠度。此时,转子有两种运动:一种是转子的自身转,即圆盘绕其轴线AO′B的转动;另一种是弓形转动,即弯曲的轴心线AO′B与轴承联线AOB组成的平面绕AB轴线的转动。 转子的涡动方向与转子的转动角速度ω同向时,称为正进动;与ω反方向时,称为反进动。 二、临界转速及其影响因素 随着机器转动速度的逐步提高,在大量生产实践中人们觉察到,当转子转速达到某一数值后,振动就大得使机组无法继续工作,似乎有一道不可逾越的速度屏障,即所谓临界转速。Jeffcott用—个对

称的单转子模型在理论上分析了这一现象,证明只要在振幅还未上升到危险程度时,迅速提高转速,越过临界转速点后,转子振幅会降下来。换句话说,转子在高速区存在着一个稳定的、振幅较小的、可以工作的区域。从此,旋转机械的设计、运行进入了一个新时期,效率高、重量轻的高速转子日益普遍。需要说明的是,从严格意义上讲,临界转速的值并不等于转子的固有频率,而且在临界转速时发生的剧烈振动与共振是不同的物理现象。 在正常运转的情况下: (1)ω<n ω时, 振幅A>0,O′点和质心G 点在O 点的同一侧,如图7—3(a)所示; (2)ω>n ω时,A<0,但A>e,G 在O 和O′点之间,如图 7—3(c)所示; 当ω≥n ω时,A e -≈或O O′≈-O′G,圆盘的质心G 近似 地落在固定点O,振动小。转动反而比较平稳。这种情况称为“自动对心”。 (3)当ω=n ω时,A ∞→,是共振情况。实际上由于存在阻尼,振幅A 不是无穷大而是较大的有限值,转轴的振动非常剧烈,以致有可 能断裂。n ω称为转轴的“临界角速度” ;与其对应的每分钟的转数则称为“临阶转速”。 如果机器的工作转速小于临界转速,则称为刚性轴;如果工作转速高于临界转速,则称为柔性轴。由上面分析可知,只有柔性轴的旋转机器运转时较为平稳 但在启动过程中,要经过临界转速。如果缓

《机械振动》知识梳理 【简谐振动】 1.机械振动: 物体(或物体的一部分)在某一中心位置两侧来回做往复运动,叫做机械振动。 机械振动产生的条件是:(1)回复力不为零。(2)阻力很小。 回复力:使振动物体回到平衡位置的力叫做回复力,回复力属于效果力,在具体问题中要注意分析什么力提供了回复力。 2.简谐振动: 在机械振动中最简单的一种理想化的振动。 对简谐振动可以从两个方面进行定义或理解: (1)物体在跟位移大小成正比,并且总是指向平衡位置的回复力作用下的振动,叫做简谐振动。 (2)物体的振动参量,随时间按正弦或余弦规律变化的振动,叫做简谐振动,在高中物理教材中是以弹簧振子和单摆这两个特例来认识和掌握简谐振动规律的。 【简谐运动的描述】 位移x:由平衡位置指向振动质点所在位置的有向线段叫做位移。位移是矢量,其最大值等于振幅。 振幅A:做机械振动的物体离开平衡位置的最大距离叫做振幅,振幅是标量,表示振动的强弱。 周期T:振动物体完成一次余振动所经历的时间叫做周期。所谓全振动是指物体从某一位置开始计时,物体第一次以相同的速度方向回到初始位置,叫做完成了一次全振动。 频率f:振动物体单位时间内完成全振动的次数。 角频率:角频率也叫角速度,即圆周运动物体单位时间转过的弧度数。引入这个参量来描述振动的原因是人们在研究质点做匀速圆周运动的射影的运动规律时,发现质点射影做的是简谐振动。因此处理复杂的简谐振动问题时,可以将其转化为匀速圆周运动的射影进行处理,这种方法高考大纲不要求掌握。 相位:表示振动步调的物理量。现行中学教材中只要求知道同相和反相两种情况。【简谐运动的处理】 用动力学方法研究,受力特征:回复力F =- Kx;加速度,简谐振动是一种变加速运动。在平衡位置时速度最大,加速度为零;在最大位移处,速度为零,加速度最大。 用运动学方法研究:简谐振动的速度、加速度、位移都随时间作正弦或余弦规律的变化,这种用正弦或余弦表示的公式法在高中阶段不要求学生掌握。 用图象法研究:熟练掌握用位移时间图象来研究简谐振动有关特征是本章学习的重点之一。 从能量角度进行研究:简谐振动过程,系统动能和势能相互转化,总机械能守恒,振动能量和振幅有关。 【单摆】 单摆周期公式简谐振动物体的周期和频率是由振动系统本身的条件决定的。 单摆周期公式中的L是指摆动圆弧的圆心到摆球重心的距离,一般也叫等效摆长。【外力作用下的振动】 物体在周期性外力作用下的振动叫受迫振动。受迫振动的规律是:物体做受迫振动的频率等于策动力的频率,而跟物体固有频率无关。 当策动力的频率跟物体固有频率相等时,受迫振动的振幅最大,这种现象叫共振。共振是受迫振动的一种特殊情况。 1

滚动轴承故障诊断与分析Examination and analysis of serious break fault down in rolling bearing 学院:机械与汽车工程学院 专业:机械设计制造及其自动化 班级:2010020101 姓名: 学号: 指导老师:王林鸿

摘要:滚动轴承是旋转机械中应用最广的机器零件,也是最易损坏的元件之一, 旋转机械的许多故障都与滚动轴承有关,轴承的工作好坏对机器的工作状态有很大的影响,其缺陷会产生设备的振动或噪声,甚至造成设备损坏。因此, 对滚动轴承故障的诊断分析, 在生产实际中尤为重要。 关键词:滚动轴承故障诊断振动 Abstract: Rolling bearing is the most widely used in rotating machinery of the machine parts, is also one of the most easily damaged components. Many of the rotating machinery fault associated with rolling bearings, bearing the work of good or bad has great influence to the working state of the machine, its defect can produce equipment of vibration or noise, and even cause equipment damage. Therefore, the diagnosis of rolling bearing fault analysis, is especially important in the practical production. Key words: rolling bearing fault diagnosis vibration 引言:滚动轴承是机器的易损件之一,据不完全统计,旋转机械的故障约有30% 是因滚动轴承引起的,由此可见滚动轴承故障诊断工作的重要性。如何准确判断出它的末期故障是非常重要的,可减少不必要的停机修理,延长设备的使用寿命,避免事故停机。滚动轴承在运转过程中可能会由于各种原因引起损坏,如装配不当、润滑不良、水分和异物侵入、腐蚀和过载等。即使在安装、润滑和使用维护都正常的情况下,经过一段时间运转,轴承也会出现疲劳剥落和磨损。总之,滚动轴承的故障原因是十分复杂的,因而对作为运转机械最重要件之一的轴承,进行状态检测和故障诊断具有重要的实际意义,这也是机械故障诊断领域的重点。 一滚动轴承故障诊断分析方法 1滚动轴承故障诊断传统的分析方法 1.1振动信号分析诊断 振动信号分析方法包括简易诊断法、冲击脉冲法(SPM法)、共振解调法(IFD 法)。振动诊断是检测诊断的重要工具之一。 (1)常用的简易诊断法有:振幅值诊断法,反应的是某时刻振幅的最大值,适用于表面点蚀损伤之类的具有瞬时冲击的故障诊断;波峰因素诊断法,表示的

转动设备常见振动故障频谱特征及案例分析 一、不平衡 转子不平衡是由于转子部件质量偏心或转子部件出现缺损造成的故障,它是旋转机械最常见的故障。结构设计不合理,制造和安装误差,材质不均匀造成的质量偏心,以及转子运行过程中由于腐蚀、结垢、交变应力作用等造成的零部件局部损坏、脱落等,都会使转子在转动过程中受到旋转离心力的作用,发生异常振动。 转子不平衡的主要振动特征: 1、振动方向以径向为主,悬臂式转子不平衡可能会表现出轴向振动; 2、波形为典型的正弦波; 3、振动频率为工频,水平与垂直方向振动的相位差接近90度。 案例:某装置泵轴承箱靠联轴器侧振动烈度水平13.2 mm/s,垂直11.8mm /s,轴向12.0 mm/s。各方向振动都为工频成分,水平、垂直波形为正弦波,水平振动频谱如图1所示,水平振动波形如图2所示。再对水平和垂直振动进行双通道相位差测量,显示相位差接近90度。诊断为不平衡故障,并且不平衡很可能出现在联轴器部位。

解体检查未见零部件的明显磨损,但联轴器经检测存在质量偏心,动平衡操作时对联轴器相应部位进行打磨校正后振动降至2.4 mm/s。 二、不对中 转子不对中包括轴系不对中和轴承不对中两种情况。轴系不对中是指转子联接后各转子的轴线不在同一条直线上。轴承不对中是指轴颈在轴承中偏斜,轴颈与轴承孔轴线相互不平行。通常所讲不对中多指轴系不对中。 不对中的振动特征: 1、最大振动往往在不对中联轴器两侧的轴承上,振动值随负荷的增大而增高;

2、平行不对中主要引起径向振动,振动频率为2倍工频,同时也存在工频和多倍频,但以工频和2倍工频为主; 3、平行不对中在联轴节两端径向振动的相位差接近180度; 4、角度不对中时,轴向振动较大,振动频率为工频,联轴器两端轴向振动相位差接近180度。 案例:某卧式高速泵振动达16.0 mm/s,由振动频谱图(图3)可以看出,50 Hz(电机工频)及其2倍频幅值显著,且2倍频振幅明显高于工频,初步判定为不对中故障。再测量泵轴承箱与电机轴承座对应部位的相位差,发现接近180度。 解体检查发现联轴器有2根联接螺栓断裂,高速轴上部径向轴瓦有金属脱落现象,轴瓦间隙偏大;高速轴止推面磨损,推力瓦及惰性轴轴瓦的间隙偏大。检修更换高速轴轴瓦、惰性轴轴瓦及联轴器联接螺栓后,振动降到A区。 三、松动 机械存在松动时,极小的不平衡或不对中都会导致很大的振动。通常有三种类型的机械松动,第一种类型的松动是指机器的底座、台板和基础存在结构松动,或水泥灌浆不实以及结构或基础的变形,此类松动表现出的振动频谱主要为1x。第二种类型的松动主要是由于机器底座固定螺栓的松动或轴承座出现裂纹引起,其振动频谱除1X外,还存在相当大的2X分量,有时还激发出1/2X和3X振动

《机械故障诊断技术》读书报告 MAO pei-gang 南阳理工机械与汽车工程学院 473004 动平衡诊断案例分析综述 Diagnosis of dynamic balance Case Analysis were Review 摘要 简要阐述组动平衡故障诊断中所使用的现代测试与分析技术。通过五个动不平衡故障的诊断与处理实例,指出了波德图、频谱图等现代分析技术对于组动平衡故障诊断的价值和意义;总结了基于现代测试与分析技术的动平衡故障的主要特征。;验证了影响系数法对于动平衡故障处理的准确性及实用性。对于提高动平衡故障诊断的准确性及其精度具有推广和借鉴意义。 关键词:动平衡故障诊断振动分析 Abstract The modern measuring and analyzing technologies applied in the dynamic balance fault diagnoses are described briefly。In view of five dynamic unbalance fault diagnoses and treatments。the significance and purpose of the modern analyzing technologies such as Bode Plot,Spectrum Plot for the dynamic balance fault diagnoses are put forward,and its characteristics based on testing and analyzing technologies are summarized.The accuracy and practicability of the influence coefficient method for its treatment are proved.The instructions and experiences of improving the

机械振动的利用 机械振动,也简称为振动,物理学上是这样给它定义的:物体在平衡位置附近做往复运动的运动。在现实生活中我们能看到很多机械都是运用机械振动这一学说理论来建造出来的。比如筛分设备、输送设备、给料设备、粉碎设备等等机械设备都是将理论运用到现实生活中的结果。以下我就举些例子来加以说明机械振动具体得在哪些产品中运用到了。 先说说筛分设备,筛分设备是机械振动在现实生活中运用的最多的产品。比如热矿筛、旋振筛、脱水筛等各种各样的筛分设备。顾名思义,筛分设备就是运用振动的知识和筛分部件将不同大小不同类型的物品区分开来,以减少劳动力和提到生产效率。例如:热矿筛采用带偏心块的双轴激振器,双轴振动器两根轴上的偏心块由两台电动机分别带动做反向自同步旋转,使筛箱产生直线振动,筛体沿直线方向作周期性往复运动,从而达到筛分目的。又如南方用的小型水稻落谷机,机箱里有一块筛网,由发动机带动连杆做往复运动,当水稻连同稻草落入筛网的时候,不停的振动会让稻谷通过筛网落入机箱存谷槽,以实现稻谷与稻草的分离,减少人力资源,提高了农业效率。 输送设备运用到机械振动也是很多的。比如:螺旋输送机、往复式给料机、振动输送机、买刮板输送机等输送设备。输送设备就是将物体从一个地方通过输送管道输送到另一个地方的设备,以节约人力资源,提高生产效率。例如:广泛用于冶金、煤炭、建材、化工等行业中粉末状及颗粒状物料输送的振动输送机,采用电动机作为优质动源,使物料被抛起的同时通过输送管道做向前运动,达到输送的目的。 给料设备在某种程度上与输送设备有共同之处,例如:振动给料机、单管螺旋喂料机、振动料斗等设备。就拿振动料斗来说吧,振动料斗是一种新型给料设备,安装在各种料仓下部,通过振动使物料活化,能够有效消除物料的起拱,堵塞和粘仓现象,解决料仓排料难的问题。以下我就举例来说明下。 一、机械震动在铸造生产中的利用 1)分选及混合振动机 由于振动筛分在筛分过程中各个物料颗粒均处于运动状态,且在筛面上作抛掷运动,因而筛分效率高,故在砂处理系统中基本上都采用振动筛。但目前所用的振动筛基本上只有直线振动筛和单轴圆振动两种机型,这两种筛子适用于新砂和水分不高的旧砂筛分。振动筛是一种多行业、用途广泛的筛分设备,在一定的条件下它在砂处理中的应用更显示出其优越性。目前国内砂处理线上应用的多是中小型振动筛,国外已有每小时处理旧砂能力达700吨的直线振动筛。 2)冷却及烘干振动机 以对流传热方式为主的冷却和烘干机的工作原理是相同的,即促进物料与气流的充分接触而进行热交换。仅以热交换的条件来看,搅拌式冷却器内运转时只有部分物料处于动态,且搅拌摩擦所产生的部分热量又会传给物料。且在振动过

弹簧串并联 单自由度无阻尼自由振动 单自由度有阻尼自由振动 单自由度有阻尼强迫振动 简谐力直接激励 2 1212 121,111k k k k k k k k k k k +=+=+=并联 串联),(,)3(;,1,2)2(; 0)()1()(,)(),sin(, sin cos ,,0,0002012 020 0022x x A g T f T m k dt E E d x x tg x x A t A x t x t x x m k x x kx x m st n n n p k n n n n n n n n &&&&&&&&θδωωπωωθωθωωωωωω求响应:静变形法,求固有频率:定义法能量法求微分方程:定理法,=====+=+=+=+===+=+-2 0012002 020 00212ln 1) (,)(),sin(,1,sin cos )1(,2,2,02,0ζπζζωδζωωθωζωθωωζωωωζωωζωωζωζωζω-= ==+=++=+=-=++=====++=+++--d n j i i n d d n d t n d d d n d n cr cr n n n T A A j x x x tg x x x A t Ae x t x x t x x m c c c m c x x x kx x c x m n &&&π&&&&&&λβζλλβλωω λλζλαζλλαωω-=+-==-= =-=+-=-==++-,,) 2()1(11,,12,)2()1(),sin(,sin 2 22221222k F x x x k F B tg k F B t B x t F kx x c x m st st n 无阻尼时,&&&

旋转机械诊断监测管理系统(TDM)在电厂的应用 摘要:介绍了应用旋转机械诊断监测管理系统(TDM)的硬件及软件组成;深入分析了#4汽轮机组9瓦轴振异常的原因,获取包括转速、波德图、频谱、倍频的幅值和相位等故障特征数据,从而为专业的故障诊断人员提供数据及专业的图谱,协助机组诊断维护专家深入分析机组运行状态,并成功处理了9瓦的轴振异常。 关键词:应用旋转机械诊断监测管理系统(TDM),组成,异常振动,分析,解决 The Application of the Turbine Diagnosis Management (TDM) on Shanxi Zhangshan Electric Power co., Ltd Li Gang He Xiao Ming Kou Delin (The College of Power and Mechanical Engineering Wuhan University Wuhan 430072) Abstract: Introduce the hardware and software of the Turbine Diagnosis Management (TDM). Analysis the reasons of #9 bearing’s abnormal vibration of unit 4.Receives the characteristic data of the speed, Bode diagram, frequency phase, mult-frequency’s value and phase.Offers the professional data ,charts to the experts. Helps the experts diagnosis deeply the status of the unit 4. And solve the problem successfully. Key words:Turbine Diagnosis Management (TDM), Composition, abnormal vibration, Analysis, solution 引言 汽轮机轴系监测系统(TSI)可以对汽轮机轴系参数起到基本的监测和安全保护作用,但TSI 缺少对机组振动数据的深入挖掘,使得许多振动方面的问题停留在表面,如在机组冲转、在负荷变化,主、调汽阀门进行切换和单/顺阀切换等工况变化时振动的分析研究。而旋转机械诊断监测管理系统(TDM)则填补了此项功能。它的主要作用在于对机组运行过程中的数据进行深入分析,获取包括转速、振动波形,频谱、倍频的幅值和相位等故障特征数据,从而为专业的故障诊断人员提供波德图、频谱图、瀑布图、级联图、轴心轨迹等专业的数据及图谱,协助机组诊断维护专家深入分析机组轴系运行状态,解决机组在实际运行中遇到的问题。 1. TDM 的硬件及软件的组成 漳山电厂采用北京英华达公司生产的EN8001旋转机械振动监测分析故障诊断专家系统EN8001系统是由硬件系统和软件系统组成,硬件系统主要由下位高速智能数据采集、信息处理、信息数据存储管理系统和服务器、上位机工程师站及附件构成,硬件系统采用积木式模块化的结构,配置灵活,上下位硬件系统通过工业以太网络集成。系统软件由三大部分构成:数据采集软件,数据库软件和分析诊断软件构成。数据采集软件负责数据采集,它能自动识别机组的运行状态,如开停机、升降速及正常或异常状态,并根据机组的状态进行数据采集。在稳定运行状态下,数据硬件采集系统以定时方式进行采集,而在升降速状态下则根据转速的变化进行采集。数据库软件负责数据的存储,它由升降速数据库、历史数据库及事件数据库等组成,它根据机组的不同状态把有关数据存到不同的数据库中,以便于后续分析。分析诊断软件主要用于对各种数据进行在线或离线分析,以判断机组的运行状态并能自动给出机组故障原因和处理 1

旋转机械振动故障诊断的图形识别方法研究 集团公司文件内部编码:(TTT-UUTT-MMYB-URTTY-ITTLTY-

旋转机械振动故障诊断的图形识别方法研究我国近年来的旋转机械逐渐发展为大型机械,在这种发展趋势下人们开始重视对振动故障的诊断方法进行研究,在深入研究后探索出了一系列用人工识别图像来实现旋转机械振动故障诊断的方法。本文主要分析了旋转机械振动故障的机理、故障的特点以及几种图形识别方法。经过多种试验证明图形识别方法的科学可行性,值得在今后的实际操作中得到运用和发展。 对于旋转机械在工作状态当中会发生振动,从而由振动产生的各种信号,信号会形成一些参数图形,通过对这些参数图形的研究与分析,我们可以实现对器械运行过程中的日常管理和保护。这也是目前应该采用的设备管理方式。而在实际操作过程中,图形识别技术并没有深入到工作当中。这种手段没有被利用于诊断旋转机械故障的原因是提取出明显的图形特征在技术上具有一定的困难,而且对于图形具体特征的描述也具有很大的挑战,是否能够将图形所呈现出的特征准确地表述出来是图形识别技术在旋转机械振动故障诊断方面的一个限制性因素。诊断旋转机械振动故障的原则 采集诊断依据

被诊断的机械表面所能表现出的所有相关信息都能够作为旋转振动机械故障诊断的有效依据。这些信息在机械运行的过程中能够通过传感器传递给人们。对旋转机械振动故障的诊断是否准确,一个重要的因素就是收集到的有关信息是否真实可靠,依据信息是否准确真实的决定性因素是传感器的品质,传感器质量如何、感应是否灵敏以及工作人员的直观判断都是决定信息准确性的重要衡量标准。 对采集的信息进行处理和研究 从传感器和工作人员两方面收集到的依据信息通常是混乱无序的,不能明显的看出其特点,这就导致了无法准确地对故障进行判断,这就要求我们在成功收集信息之后要及时对大量信息进行筛选和处理,目前普遍采用专业的机器来对这些信息进行分析和研究以及进一步的转换,经过这些处理之后所得到的信息要保证具有至关、价值性强等特点。 对故障进行诊断 对旋转机械振动故障诊断方面对工作人员的要求比较高,要求其具有过硬的理论知识功底以及丰富的实际工作经验。工作人员应该充分了解机械方面的相关知识,熟练掌握机械的维修要点以及安装过程。正确的对机械振动故障进行诊断,并且能够对故障的发展形势进行预想,只有这

旋转机械振动的临界转速及其影响因素(一) 随着机器转动速度的逐步提高,在大量生产实践中人们觉察到,当转子转速达到某一数值后,振动就大得使机组无法继续工作,似乎有一道不可逾越的速度屏障,即所谓临界转 速。 Jeffcott用一个对称的单转子模型在理论上分析了这一现象,证明只要在振幅还未上升到危险程度时,迅速提高转速,越过临界转速点后,转子振幅会降下来。换句话说,转子在高速区存在着一个稳定的、振幅较小的、可以工作的区域。从此,旋转机械的设计、运行进入了一个新时期,效率高、重量轻的高速转子日益普遍。需要说明的是,从严格意义上讲,临界转速的值并不等于转子的固有频率,而且在临界转速时发生的剧烈振动与共振是不同的物理现象。 1.转子的临界转速 如果圆盘的质心G与转轴中心O′不重合,设e为圆盘的偏心距离,即O′G=e,如图1-2所示,当圆盘以角速度ω转动时,质心G的加速度在坐标上的位置为 图1-2 圆盘质心位置 (1-5) 参考式(1-2),则轴心O′的运动微分方程为 (1-6) 令则: (1-7)

式(1-7)中右边是不平衡质量所产生的激振力。令Z=x+iy,则式(1-7)的复变量形式为: (1-8) 其特解 为 (1-9) 代入式(1-8)后,可求得振幅 (1-10) 由于不平衡质量造成圆盘或转轴振动响应的放大因子β为 (1-11) 由式(1-8)和式(1-11)可知,轴心O′的响应频率和偏心质量产生的激振力频率相同,而相位也相同(ω<ω。时)或相差180°(ω>ω。时)。这表明,圆盘转动时,图1-2的O、O′和G三点始终在同一直线上。这直线绕过O点而垂直于OX Y平面的轴以角速度。转动。O′点和G点作同步进动,两者的轨迹是半径不相等的同心圆,这是正常运转的情况。如果在某瞬时,转轴受一横向冲击,则圆盘中心O′同时有自然振动和强迫振动,其合成的运动是比较复杂的。O、O′和G三点不在同一直线上,而且涡动频率与转动角度不相等。实际上由于有外阻力作用,涡动是衰减的。经过一段时间,转子将恢复其正常的同步进动。 在正常运转的情况下,由式(1-10)可知: (1)ω≤ωn时,A>0,O′点和G点在O点的同一侧,如图1-3(a)所示; (2)ω>ωn 时,A<0,但A>e ,G在O和O′点之间,如图1-3(c)所示; 当ω≥ωn 时,A≈-e,或OO′≈-O′G,圆盘的质心G近似地落在固定点O,振动很小,转动反而比较平稳。这种情况称为“自动对心”。

汽修(合作)二班

沃尔沃780轿车故障诊断的分析 当今天成为昨天的那一刻,它也成为了历史。而历史越悠久,要讲述的内容就越多。1927年标志着沃尔沃汽车的起点。自那以后,各种沃尔沃车型源源不断地驶出各个沃尔沃工厂,构成了汽车历史的一部分。它们都有自己的故事。“品牌历史和文化传承”是专门献给这些汽车,献给我们公司的历史,及献给帮助我们使得沃尔沃传统弥久愈新的狂热的人们。 故障现象:一辆沃尔沃780轿车仪表板上的SRS故障指示灯一直发亮。 故障检修:沃尔沃780轿车SRS气囊系统由碰撞传感器、SRS电脑、SRS气囊、点火装置和SRS故障指示灯等组成。碰撞传感器采用压电晶体式传感器,安装在驾驶座椅下面,用来检测减速度产生的惯性的大小,惯性力与减速度成正比。当汽车遭受碰撞,减速度产生的惯性力大于传感器设定的惯性力阀值时,压电晶体就会向SRS电脑输入电压信号。SRS电脑由微处理器、水银开关式防护碰撞传感器和一套紧急备用电源装置等组成,与碰撞传感器并排安装在驾驶座椅下面。水银开关是同步触发SRS气囊组件点火器的控制部件,仅当水银开关式传感器触发接通SRS点火器电路时,压电晶体式传感器才能触发接通SRS点火器电路,从而引爆SRS气囊。

SRS电脑具有故障自诊断功能和故障记忆功能,可根据仪表板上的SRS故障指示灯的闪烁次数读取故障代码。SRS气囊引爆后,SRS 电脑能保持记忆引爆时的有关参数。 该车SRS气囊系统的控制线路如图一所示,其主要结构参数如下:SRS气囊系统驾驶席SRS气囊点火器电阻为200Ω;碰撞传感器电阻为1.8~2.5Ω;驾驶席与乘员席座椅安全带收紧器点火器电阻均为2.15±0.35Ω;SRS电脑至熔断器盒之间采用3端子或4端子黄色连接器连接,测量连接器插头端子3(黑色导线)与端子2 (黄色导线)之间的电阻为5.6kΩ,端子3(黑色导线)与端子4(红色导线)之间的电阻应为31kΩ,否则应更换碰撞传感器。拔下4端子插头,测量SRS电脑插座上搭铁端子4(接黑色导线)与电源端子6(接红色导线)之间的电阻应为 12.9kΩ,搭铁端子4与电源端子5(接黄色导线)之间的电阻应为5.6kΩ,搭铁端子4与端子3(接绿色导线)之间的电阻应为6.4kΩ,否则应更换SRS电脑。 首先利用随车故障自诊断系统取SRS气囊系统的故障代码。其故障代码的读取方法如下: ①将点火开关转到“ON”位置并等待15s,使SRS电脑进入自诊断状态。 ②拔出点烟器,以便利用其搭铁插座来跨接搭铁线。对于沃尔沃780型轿车,可使用一根20cm长的跨接线,跨接诊断插头第3端子(连接绿色导线)与点烟器搭铁插座。

【干货】典型网络故障案例及处理思路 很多朋友经常提到网络故障,其中在交换机组网时常见的故障比较多。为了便于大家排除这些故障,在此介绍一些常见的典型故障案例及处理思路。 故障1:交换机刚加电时网络无法通信 故障现象 交换机刚刚开启的时候无法连接至其他网络,需要等待一段时间才可以。另外,需要使用一段时间之后,访问其他计算机的速度才快,如果有一段时间不使用网络,再访问的时候速度又会慢下来。 故障分析 由于这台交换机是一台可网管交换机,为了避免网络中存在拓扑环,从而导致网络瘫痪,可网管交换机在默认情况下都启用生成树协议。这样即使网络中存在环路,也会只保留一条路径,而自动切断其他链路。所以,当交换机在加电启动的时候,各端口需要依次进入监听、学习和转发状态,这个过程大约需要3~5分钟时间。

如果需要迅速启动交换机,可以在直接连接到计算机的端口上启动“PortFast”,使得该端口立即并且永久转换至转发状态,这样设备可以立即连接到网络,避免端口由监听和学习状态向转发状态过渡而必须的等待时间。 故障解决 如果需要在交换机加电之后迅速实现数据转发,可以禁用扩展树协议,或者将端口设置为PortFast模式。不过需要注意的是,这两种方法虽然省略了端口检测过程,但是一旦网络设备之间产生拓扑环,将导致网络通信瘫痪。 故障2:5口交换机只能使用4口 故障现象 办公室中有4台计算机,但是只有一个信息插座,于是配置了一台5口(其中一口为UpLink端口)交换机。原以为4台计算机刚好与4个接口连接,1个UpLink端口用于连接到局域网,但是接入到网络之后,与UpLink端口相邻的1号口无法正常使用。 故障分析 UpLink 端口不能被看作是一个单独的端口,这是因为它与相邻端口其实就是一个端口,只是适用的连接对象不同而已。借助UpLink端口,集线设备可以使

第三章.石油化工旋转机械振动标准 (SHS01003-2004) 1总则 1.1主题内容与适用范围 1.1.1本标准规定了石油化工旋转机械振动评定的现场测量方法(包括测量参数、测量仪器、测点布置、测试技术要求、机器分类等)及评定准则。石油化工旋转机械振动分析的现场测量方法应满足本标准的规定但不仅限于此。 1.1.2本标准适用的设备包括电动机、发电机、蒸汽轮机、烟气轮机、燃气轮机、离心压缩机、离心泵和风机等类旋转机械。 按照本标准规定的方法进行测试得到的振动数据,可作为设备状态评定和设备验收的依据。经买卖双方协商认可,亦可采用制造厂标准或其他标准。 1.1.3本标准不适用于主要工作部件为往复运动的原动机及其传动装置。 本标准也不适用于振动环境中的旋转机械的振动测量。振动环境是指环境传输的振动值大于运行振动值1/3的情况。 1.1.4未能纳入本标准范围的其他旋转机械,暂按设备出厂标准进行检验和运行。 1.2编写修订依据 GB/T 6075.1-1999 在非旋转部件上测量和评价机器的机械振动第1部分:总则 GB/T 6075.3-2001 在非旋转部件上测量和评价机器的机械振动第3部分:额定功率大于15kw、额定转速在120~15000r/min之间的现场测量的工业机器 GB 11348.1-1999 旋转机械转轴径向振动的测量和评定第一部分:总则 1.3本标准提供两种振动评定方法,即机壳表面振动及轴振动 的评定方法。 在机壳表面,例如轴承部位测得的振动是机器内部应力或运动状态的一种反映。现场应用的多数机泵设备(电动机、各种油泵、水泵等),由

机壳表面测得的振动速度,可为实际遇到的大多数情况提供与实践经验相一致的可信评定。 汽轮机、离心压缩机等大型旋转机械(如炼油催化三机、化肥五大机组、乙烯三大机组和空分装置的空压机等)通常含有挠性转子轴系,在固定构件上(如轴承座)测得的振动响应不足以表征机器的运转状态,对这类设备必须测量轴振动,根据实际需要,结合固定构件上的振动情况评定设备的振动状态。 2机壳表面振动 2.1本标准适用于转速为10~200r/s(600~12000r/min)旋转机 械振动烈度的现场测量与评定。 2.2测量参数 本标准规定在机壳表面(例如轴承盖处)测得的、频率在10~1000Hz 范围内的振动速度的均方根(Vrms)作为表征机械振动状态的测量参数,在规定点和规定的测量方向上测得的最大值作为机器的振动烈度。 2.3测量点的布置 测点一般布置在每一主轴承或主轴承座上,并在径向和轴向两个方向上进行测量,如图1所示。对于立式或倾斜安装的机器,测量点应布置在能得出最大振动读数的位置或规定的位置上,并将测点位置和测量值一同记录。测点位置应固定,一般应作明显标记。机器护罩、盖板等零件不适宜作测点。 2.4测量仪器 2.4.1一般采用由传感器、滤波放大器、指示器和电源装置等组成的测量仪表。允许采用能取得同样结果的其他仪器。 2.4.2测量登记表滤波放大器的带通频率为10~1000Hz。 2.4.3测量仪表系统误差不超过±10%。 2.4.4传感器振动速度线性响应的最大值至少为感受方向上满量程振动速度的3倍,传感器横向灵敏度应小于10%。 2.4.5直读仪器应能指示或记录振动速度的均方根值。 2.4.6测量登记表尽可能采用电池为电源装置。 2.4.7测量仪表需定期校准,保证它具有可靠的测量结果。 2.5测量技术要求