达克罗技术简介

达克罗(Dacromet)是是一种新型的金属表面保护工艺,国内又称为锌铬涂层,2002 年国家质量监督检验检疫总局发布了&ldq

达克罗(Dacromet)是是一种新型的金属表面保护工艺,国内又称为锌铬涂层,2002 年国家质量监督检验检疫总局发布了“锌铬涂层技术条件”的中华人民共和国国家标准,标准号

为GB/T18684-2002,为达克罗涂层的生产和检测带来了方便。与传统的电镀锌相比,达克罗的耐腐

蚀性能好,而且在涂覆全过程中无污染,成为符合环保要求的一项“绿色工程”。应用该技术可以使

基体表面具有耐蚀、耐高温氧化、隔热和密封等性能。这一技术不仅在航空航天、石油化工、机械

制造、公路、铁路、码头等领域得到了广泛的应用,而且已推广到电器行业中。

1 达克罗涂层的特点[1]

(1)生产过程无污染。达克罗涂覆生产过程中,工件在前处理时,仅生成少量的铁锈和粘附在工件

表面的油污,整个生产是在一个封闭循环的工序中进行,达克罗涂液在固化时向外排放的主要是涂

液中的水份,因此对外界无污染。

(2)极强的抗腐蚀性能。达克罗涂层的厚度一般情况下,一涂的厚度3~5μm,二涂二烘在6~10

μm,根据统计,在标准盐雾试验下,达克罗涂层每100h消耗1μm,而电镀锌时涂层每10

h即消耗

1μm,因此达克罗涂层的抗盐雾侵蚀能力,在同等涂层厚度下,是电镀抗腐能力的7~10倍。做的好

的达克罗的涂层,耐盐雾侵蚀能力可达1000h以上。

(3)高渗透性。达克罗涂液是水溶性的涂液,所以它的渗透性非常好,在细微的空隙的中也能形成涂

层,其深涂能力远优于电镀。与电镀相比,对于小孔的内壁,电镀时是很困难的,但达克罗涂覆时

则能很好的涂覆上去。有人曾做过试验,收紧的弹簧件经过达克罗处理后,放开后再作盐雾试验,其

耐盐雾试验的时间仍可达到240h以上,说明达克罗涂液已渗入紧密结合的缝隙处。

(4)无氢脆。达克罗处理的一个特点是工件在前处理时不进行酸洗。氢脆是传统电镀锌工艺不能完

全克服的弊端,由于达克罗工艺不对工件进行酸洗,就可以避免氢离子侵蚀钢铁基体,因此达克罗涂

层特别适用于6~1000N/mm2的高强度螺栓和弹簧种类的工件的表面防腐保护。

(5)高附着性。达克罗的涂层经过高温烘烤后,在工件的表面形成了由锌、铝片及复合盐组成的涂

层,它与钢铁基体有着良好的结合力,所以它的附着性相当的好。同时,这样形成的涂层表面,有

利于各种涂料的再涂装。

(6)极好的耐热性。达克罗涂层是在300℃左右的温度条件下固化的形成的,因此它能长时间在高温

条件下工作,其涂层的颜色不改变,耐热腐蚀性极好。

(7)较好的耐候性。达克罗在一定层厚下可以经受二氧化硫、酸雨、烟尘、粉尘的侵蚀。被用于市

政工程中。经检测,其耐SO2试验可达3周,此外还具有一定耐化学药品的腐蚀性,在汽油、机油

中耐蚀性较好。

(8)低摩擦性。在达克罗涂层中加入高分子材料,经适当处理工件的为摩擦系数0.06~0.12,经一

般处理为0.12~0.18,能满足工业的需要。

(9)涂层厚度易控制。一般达克罗涂层的厚度,二涂二烘可以控制在6~8μm之间,用于紧固件的

表面防腐处理时,其配合精度可以符合6g/6H的精度,不会出现象热镀锌处理过的紧固件在操作

中易破坏涂层的现象。

(10)涂层硬度低。达克罗涂层本身的硬度仅有1~2H,再加上它较薄,达克罗涂层不适用于运动件或

在高耐磨的条件下使用。

由于达克罗涂层具有上述十大特点,所以适用于电器设备的金属表面涂覆。

2 达克罗涂层的组成及防锈机理

达克罗处理涂液是由直径四到五个微米,厚零点四到五微米的锌片、铝片[2]、无水铬酸、乙

二醇、氧化锌等组成的分散性水溶液。把被处理的工件放入处理液中浸泡或喷涂后,使工件的表面

薄薄地粘附上一层涂液,然后在固化炉中加热至300℃左右,使涂层中的6价的铬被乙二醇等有机物

还原,生成不溶于水、不定形的nCrO3、mCr2O3,在它的作用下,将锌片与铝片粘结在一

起,在工件的表面形成数十层的层层相叠的涂层,同时达克罗涂液中的无水铬酸,使工件表面氧

化,使涂层与工件表面的结合力增强。

达克罗涂层的防锈机理一般认为是以下几点:

(1)锌粉的受控自我牺牲保护作用;

(2)铬酸在处理时使工件表面形成不易被腐蚀的稠密氧化膜;

(3)由几十层叠加在一起的锌片和铝片组成的涂层,形成了屏蔽作用,增加了侵入者到达工件表面

所经过的路径。电镀锌是在钢铁表面直接覆盖一层锌,腐蚀电流很容易在各层之间流动,尤其在盐雾

环境中,大幅度减小保护电流使锌易于消耗,在处理中早期阶段产生了白锈或红锈。而达克罗处理是

由一片片各自覆盖铬酸化合物的锌片组成,电导适中,所以有极佳的抗腐性能。层层覆盖的锌片相互

叠加形成了屏蔽,即使在盐雾试验中锌的析出速度也受到了控制。而且,由于达克罗干膜中铬酸化合

物不含有结晶水,其抗高温性及加热后的耐蚀性能也很好。

3 达克罗工艺过程和应用

达克罗涂覆工件,可以采用浸涂法,这是最常用的一种方法,主要用于标准件或比较小的工

件,对于尺寸比较大的零件,可以采用喷涂或刷涂,在生产中到底采用哪一种方法进行表面涂覆,

可以根据零件的尺寸、形状、质量要求、加工量等来选择适宜的表面涂覆工艺。

下面以浸涂为例,采用二涂二烘时的达克罗处理过程如下:

待加工工件→清洗脱脂→检验→抛丸去氧化皮→检验→工件浸入涂液中→取出沥液→离心甩干→将

料倾倒在料筐或网带上→分散倒出的工件,使互相不重叠在一起→进炉预热,去除涂层中的水份→

高温烘烤烧结,进行涂层固化→降温冷却→出炉→质量检验→工件浸入涂液中→取出沥液→离心甩

干→将料倾倒在料筐或网带上→分散倒出的工件,使互相不重叠在一起→进炉预热,去除涂层中的

水份→高温烘烤烧结,进行涂层固化→降温冷却→出炉→质量检验→包装入库或出厂

达克罗技术目前在国内,在汽车行业应用较广,例如上海大众、广州本田、武汉神龙、一汽红旗、

二汽东风等。在变压器、电气电子行业,各种家用电器电子产品、通讯器材、高低压配电柜的上

面,都得到了应用。例如深圳有个专为电子行业配套的公司,专门上了条达克罗涂覆生产线,进行

电器产品和各类标准件的表面防腐处理。如皋高压电器厂、沈阳、西安、平顶山高压开关厂等都自

己筹建了达克罗涂覆生产线,除满足自己生产的电器产品的防腐需要外,还对外承接加工处理。在

地铁、轻轨、桥梁、隧道的金属结构件、标准件、紧固件、预埋件、高速公路的波形护栏等的应

用。目前,上海新建的高架和轻轨的关键结构件、标准件,都采用了达克罗技术。

达克罗是一种金属表面防腐的新技术,而且是一种环保型的新技术,应用越来越广泛,我们可以在要

求较高的防腐性产品中,根据具体需要选择采用;达克罗件可取代电镀锌、电镀铬、热浸镀锌、不锈

钢紧固件和标准件。当然,达克罗产品也存在着弱点, [3]尽管如此,随着达克罗技术的普及和发

展,技术的进步,新的材料的采用,其生产成本会有一个逐步降低的过程。另外,从表面上看

达克罗

涂层的生产成本比较高,但从涂覆后工件的使用年限上看,减少了定期维修费用,总的算起来还是经

济的。

达克罗喷涂工艺

达克罗技术的基体材料范围:钢铁制品及有色金属如铝、镁及其合金,铜、镍、锌等及其合金。而且涂覆全过程中无污染,在金属表面处理历史上是一场革命,是当今世界上金属表面处理富有代表性的高新技术。

一、达克罗工艺流程:

基材、脱脂、除锈、涂覆、预热、固化、冷却

注:可重复以上涂覆和固化工艺

1、脱脂:带有油脂的工件表面必须进行脱脂,方法一般有三种:有机溶剂脱脂、水基脱脂剂脱脂、高温炭化脱脂。脱脂是否彻底有效,将直接影响涂层的附着力及耐腐蚀性。

2、除锈除毛刺:凡是有锈或有毛刺的工件严禁直接涂覆,必须通过除锈除毛刺工序,此工序最好用机械方法,避免酸洗,以防氢脆,且酸洗除锈,因酸洗影响达克罗涂层的耐蚀性。

3、涂覆:经过除油除锈的清洁工件必须尽快通过浸涂喷涂刷涂的方式进行表面涂覆。工件涂覆加工时,涂液的比重、ph、粘度、cr6+含量、涂液的温度及流动状况等将直接影响工件的涂覆效果,影响涂层的各项性能。所以涂覆过程中要调整好温度、溶液指标以及浸涂中离心机转速三者之间的关系。

4、预烘:达克罗湿膜的工件必须尽快在120±20℃的温度下,预烘10-15分钟(根据工件吸热量定),使涂液水份蒸发,流平均匀。

5、烧结:预烘后的工件必须在300℃左右的高温下烧结,烧结时间20-40分钟(根据工件

的吸热量定),也可适当提高温度来缩短烧结时间。

6、冷却:工件烧结后,必须经过冷却系统充分冷却后进行后继处理或成品检验。

二、达克罗性能特点:与传统的电镀锌、热浸锌技术相比有如下优点:

①超常的耐蚀性。锌的受控电化学保护作用,锌、铝片的屏蔽效应以及铬酸盐的自我修复作用使得达克罗涂层具有很高的耐蚀性,达克罗涂层中性盐雾试验时,需要100小时左右才能腐蚀掉涂层1um,比传统的镀锌处理耐腐蚀性提高7-10倍,中性盐雾试验时间可长达1000小时以上(厚度8um以上的涂层),有的甚至更高,这是电镀锌和热浸锌层无法达到的。

②极佳的耐热性。因为达克罗涂层的铬酸聚合物中没有结晶水,且铝锌片的熔点较高,所以涂层高温耐蚀性极好。达克罗涂层耐热温度可达300℃,在250℃下连续长期使用,其耐蚀性能几乎不受影响,而电镀锌层表面钝化膜在70℃左右开始被破坏,耐蚀能力急剧下降。

③无氢脆性。处理过程中无酸洗电沉积电解除油等工序,也就没有电镀锌过程导致析氢的电化学反应,所以不会使材质产生氢脆。因此特别适合于处理弹性零件和高强度的工件。

④良好的可再涂性。达克罗涂层外观为银灰色与基材、各种涂料均有良好的结合力,可作为面层使用,也可作为各种涂料的底层使用,在美、日汽车生产中常用作涂料底层取代有污染的磷化处理,同时大大提高整体的耐蚀性能.

⑤防止对铝的电化学腐蚀。金属之间由于电位的不同,会发生电化学反应,对

于镀锌层来说,其防护的无论是铁基还是铝基,都会发生电化学而大大降低防腐性。而对于达克罗防腐层来说,由于其防腐建立在铬酸钝化作用和鳞片状锌层的受控牺牲保护作用之上,不产生任何电化学腐蚀,所以相对抑制了zn消耗,同时也抑制了al的腐蚀。

⑥优异的渗透性。达克罗处理液能渗入工件紧密结合处,形成防锈涂层。如果使用电镀锌的方法,由于屏蔽作用,管状部件的内面几乎电镀不上。但是,因为达克罗处理是采用涂覆方式,具有很好的渗透性,所以可以应用它来提高内外面的防锈能力。例如紧紧卷着的弹簧经过达克罗处理后,在拉伸开的状态下,进行盐水喷雾试验,仍显示出极佳的防锈能力。

⑦污染小。电镀锌时存在含有锌、碱、铬酸等的污水排放问题,会造成较大的污染,热浸锌

时温度较高,释放的锌蒸汽和HCl对人体健康危害较大,目前大多数的热浸锌生产都必须远离城市和农村的地方进行。达克罗工艺开创了金属防腐的新领域,由于达克罗处理是一个封闭的处理过程,在烘烤过程中挥发的物质主要是水,不含有其它规定控制的有害物质,对环境污染小。

螺栓的达克罗处理工艺 什么是达克罗处理? 达克罗是DACROMET译音和缩写,简称达克罗、达克锈、迪克龙。国内命名为锌铬涂层,是一种以锌粉、铝粉、铬酸和去离子水为主要成分的新型的防腐涂料。 达克罗处理优点和缺点有哪些? 达克罗的优点 达克罗是一种新型的表面处理技术,与传统的电镀工艺相比,达克罗是一种“绿色电镀”。其优势有以下几点: 1.超强的耐蚀性能:达克罗膜层的厚度仅为4-8μm,但其防锈效果却是传统电镀锌、热镀锌或涂料涂覆法的7-10倍以上。采用达克罗工艺处理的标准件、管接件经耐盐雾试验1200h以上未出现红锈。 2.无氢脆性:达克罗的处理工艺决定了达克罗没有氢脆现象,所以达克罗非常适合受力件的涂覆。 3.高耐热性:达克罗可以耐高温腐蚀,耐热温度可达300℃以上。而传统的镀锌工艺,温度达到100℃时就已经起皮报废了。 4.结合力及再涂性能好:达克罗涂层与金属基体有良好的结合力,而且与其他附加涂层有强烈的粘着性,处理后的零件易于喷涂着色,与有机涂层的结合力甚至超过了磷化膜。 5.良好的渗透性:由于静电屏蔽效应,工件的深孔、狭缝,

管件的内壁等部位难以电镀上锌,因此工件的上述部位无法采用电镀的方法进行保护。达克罗则可以进入工件的这些部位形成达克罗涂层。 6.无污染和公害:达克罗在生产加工及工件涂覆的整个过程中,不会产生对环境有污染的废水废气,不用三废治理,降低了处理成本。 缺点 达克罗虽然有许多优点,但它也有一些不足之处,主要体现为: 1.达克罗中含有对环境和人体有害的铬离子,尤其是六价铬离子具有致癌作用。 2.达克罗的烧结温度较高、时间较长,能耗大。 3.达克罗的表面硬度不高、耐磨性不好,而且达克罗涂层的制品不适合与铜、镁、镍和不锈钢的零部件接触与连接,因为它们会产生接触性腐蚀,影响制品表面质量及防腐性能。 4.达克罗涂层的表面颜色单一,只有银白色和银灰色,不适合汽车发展个性化的需要。不过,可以通过后处理或复合涂层获得不同的颜色,以提高载重汽车零部件的装饰性和匹配性。 5.达克罗涂层的导电性能不是太好,因此不宜用于导电连接的零件,如电器的接地螺栓等。

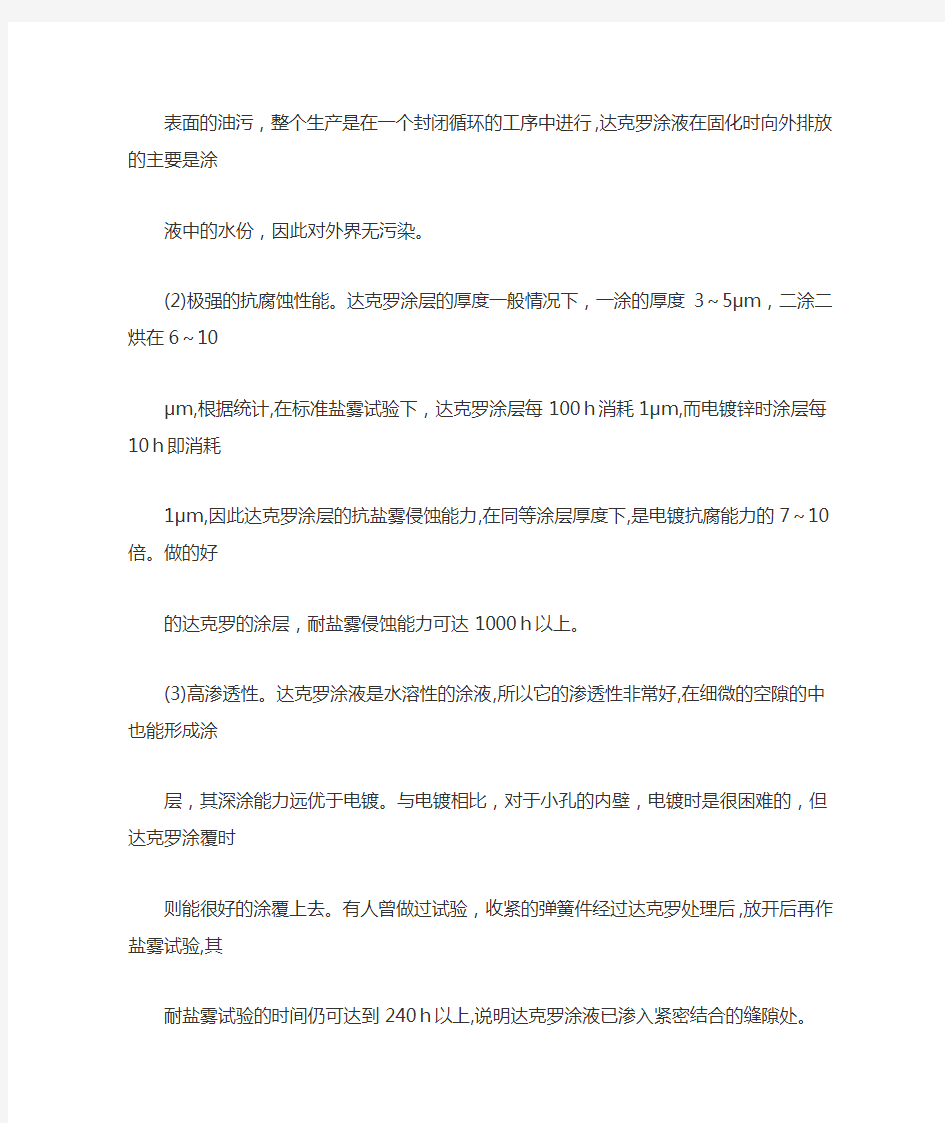

ZNFE SW酸洗 酸洗 磷化锌/抛丸 磷化锌/抛丸 酸洗 锌铁 锌铁 KL100 KL100 锌镍 Delta Coll80 黑 Delta Coll80 GZ 黑 VH301 GZ Delta Coll80 黑 240h 120h 480h 480h 480h 720h 720h (中性盐雾) 720h GS 9w10ZNFE SW ZNS2 ZNS3 BMW 宝马 GS 90010 ZNNID SW Delta Coll80 GZ 黑 Delta Coll80 无色 ZNNID SI 40/ZNS 酸洗锌镍 Delta Coll80 GZ 无色 磷化锌/抛丸Delta-Tone 磷化锌/抛丸Delta-Tone 磷化锌/抛丸Delta-Tone Delta-Seal GZ 黑 Delta-Seal GZ 银灰 240h 480h 360h 防腐要求 白锈红锈 240h 400h/1000h 120h 允许有 10%出现白锈 120h 允许有 10%出现白锈 A:360h B:240h A:360h B:240h A:360h A:120h<10% 透明B:240h B:144h 黑色 Delta-Seal72h 微变化 288h 允许有 5%白锈 72h 288h 允许有 5%白锈 72h 微变化 288h 72h 288h B:144h Delta Coll80 GZ N600 00.050/ZNS 55/ZNS SI 厂家标准 GM 7111M GM 7114M 表面要求 银灰 前处理 磷化锌/抛丸 磷化锌/抛丸 底涂层 Delta-Tone KL100 电镀锌三价铬蓝白 钝化 面涂层 Delta-Seal 银灰 Delta-Seal Delta Coll80 GZ 透明 Delta Coll80 GZ A6-X-V/B6-X-V酸洗 A7-X-V/B7-X-V GME00252 A8-X-V/B8-X-V 酸洗电镀锌三价铬钝化 透明 Delta Coll80 GZ 酸洗电镀锌三价铬钝化 B9-X-V 通用 GM A B C E F GMW14 银灰 GMW3359 黑色 酸洗 磷化锌/抛丸 磷化锌/抛丸 锌铁三价铬黑色钝 化 Delta-Tone 288h 允许有轻288h 允许有轻 GME00255 磷化锌/抛丸Delta-Tone/KL100 Delta-Seal/VH300 磷化锌/抛丸 磷化锌/抛丸Delta-Tone/KL100 或VH302 GZ 磷化锌/抛丸磷化锌/抛丸磷化锌/抛丸KL100 KL100 KL100 Delta-Seal Delta-Seal GZM 银 灰 Delta-Seal GZM 黑 色 Delta-Seal GZ Delta-Seal GZ 144h<5% 144h<5% 480h 480h

摘要:达克罗工艺是当今国际金属表面处理最具有代表性的高新技术,在世界工业发达国家广泛应用。本文根据作者在设计、生产中所获得的第一手资料,详细叙述了达克罗涂复工艺的特点,可选用的设备及达克罗液,以及达克罗涂复工艺在国内的应用情况。 达克罗涂复工艺是一种全新的表面处理技术,又称达克乐、达克锈、锌铬膜、达克曼等。70年代初期由美国人发明,1976年前后转给了美国的M.C.II公司、法国的DACRAL 公司和日本的NDS公司。随着本全球经济的发展,环境保护日益成为社会经济和贸易领域的重要组成部分。1996年原国家机械工业部将达克罗工艺列为机械工业可持续发展清洁生产重点资助的开发项目,是一种“绿色电镀”。在工业发达国家,达克罗金属表面防腐蚀技术已作为替代污染严重的电镀锌、热浸镀锌、电镀镉、锌基合金镀层、磷化等多种传统工艺的防腐蚀处理工艺,这是一种从根本上减少环境污染的新工艺。 1达克罗防腐涂层的特点 1.1防腐机理 达克罗涂层,外观为亚光银灰色,由极细的片状金属锌、铝及铬酸盐等成分构成。工件在经过了除油、抛丸处理后,浸涂达克罗液。达克罗液是一种水基处理液,金属件在水基

处理液中浸涂或喷刷后,然后进炉固化,经300℃左右烘烤成膜,而形成锌、铝、铬无机涂层。固化时,涂膜中的水份、有机类(纤维素)物质等挥发份在挥发的同时,依靠达克罗母液中的高价铬盐的氧化性,使电极电位负值较大的单质锌片、铝片浆与铁基体后应,形成Fe、Zn、Al的铬盐化合物。由于膜层是与基体直接后应获得的,所以该防腐层极为致密,(用镀锌或浸锌方法获得的防腐层无法与之相比)该涂层在腐蚀环境下,会形成无数个原电池,即先腐蚀掉电位较负的Al、Zn盐类,直到它们被消耗后才有可能腐蚀至基体本身。因为达克罗防蚀机理是牺牲阳极与阴极保护为一体化的主体化的涂层,所以它的防腐性能与膜的厚度成正比。 1.2涂层特点 达克罗涂层具有高耐蚀性,外观为亚光银灰色,有点象银粉漆,主要由微小锌片及粘合锌片的无机铬聚合物组成,它具有其它表面处理所列法比拟的优异特点: 1.2.1 极好的耐热腐蚀性 达克罗防腐膜的固化温度在300℃左右,所以工件即使长时间处于高温下,外观也不会变色,耐热腐蚀性极好。传统的镀锌层在高于70℃的条件下,会出现微小的裂纹,在200~300℃的条件下会变色,耐腐蚀性也大大下降。 1.2.2 优异的耐候性与耐化学品稳定性 经试验,未纯化过的镀锌层,在盐雾试验时一般十小时腐蚀

达克罗技术简介 达克罗金属表面处理方法,最早诞生于二十一世纪五十年代。在北美、北欧寒冷的冬天,由于下雪,道路上结下了厚实的冰层严重阻碍机动车的行驶,人们用在地上撒盐的方法降低水凝固点的温度,溶解冰层,缓解道路畅通的问题,但接踵而来的盐中氯离子严重地侵蚀了钢铁集体,以致大量交通工具受损而遭到破坏。严峻的课题出现了,如何来保护由高昂代价制成的,诸如轿车类的行驶工具。为解决这个问题,Diamond Shamrock公司开发出耐盐害优异的金克洛金属,接着又开发出了膜厚很薄的金属部件使用的达克罗涂层。后来公司于1973年与日本油脂株式会社合资成立了Nippon.Darro.shamrock公司(NDS),1976年在欧洲与法国,成立了DACKAL公司,他们将世界市场划分为亚太、欧非和美洲三大市场,各负责一个地域,在全球范围内谋求共同利益。 由于达克罗技术有一系列传统电镀无法比拟的优点迅速推向世界国际市场。经过20多年不断发展和完善,达克罗技术现已形成了一个完整的表面处理体系,广泛应用于金属零部件防腐处理上。 1993年,达克罗技术进入中国市场,由南京宏光空降设厂首家从日本引进了中国大陆第一条达克罗生产线,并逐渐的将达克罗技术设备国产化。1996年原国家机械工业部将达克罗工艺列为机械工业可持续发展清洁生产重点资助的开发项目,是一种“绿色电镀”工业。1999年国家环境保护总局将达克罗涂覆工艺列为清洁生产技术及1999年国家重点环境保护实用技术推广项目。2002年3月中华人民共和国国家标准管理委员会也将达克罗工艺审批了国家标准《锌铬涂层技术条件》GB/T18684-2002。 目前,我国已建成锌铬涂覆生产线100余条,成功地开发了涂覆浆液。主要分布在浙江、上海、江苏、重庆、广东等地区,其中广东已有十多条线。我们广州市畅通交通设施厂达克罗项目部引进的生产线在目前国内最大,加工品种繁多。现经公司加工的产品在附着力、再涂性、而腐蚀性等方面处于国际领先水平。有部分已出口到国外。涂覆已从铁基材质向铝材延伸(解决铝件氧化后表面色调不一致问题),零件类型不再局限于标准件、紧固件,向结构复杂外形尺寸较大的构件发展。 在工业发达国家,达克罗金属表面防腐蚀技术已作为替代污染严重的电镀锌、热浸镀锌、电镀镉、锌基合金镀层、磷化等多种传统工艺的防腐蚀处理工艺,这是一种从根本上减少环境污染的新工艺。达克罗技术由于具有操作简便、节能、环境污染小、能避免氢脆等传统电镀锌、热浸锌技术无法比拟的优点。因此,自20世纪70年代问世以来迅速得到广泛应用,尤其是用在美、日等发达国家的汽车行业,并已扩展到建筑、军事、船舶、铁路、电力、家电、农机、矿井、桥梁等领域。 一、使用范围 达克罗的应用范围很广,它不但可以处理钢、铁、铝合金,还可以处理烧结金属。它所涉及到的产业、行业也相当多,并正在进一步开发过程中,现仅从已接触到的行业中作个简介: 1、汽车摩托车 这一产品由于是高速运行车辆、其零部件要求稳定性好、防热、防潮及防蚀性能高。 2、电器电子 家用电器、电子产品、通讯器材等高档产品的零部件、元器件、配套件等质量要求商,过去使用电镀锌现在改作达克罗工艺技术后,质量、寿命提高了,市场竞争力也提高了。 3、地铁隧道、铁路及电气化铁路的金属件 地铁和隧道都处于地下、环境阴暗潮湿,通风较差,轨道、螺栓及金属件极易生锈,固目前采用达克罗处理最合适。 4、桥梁高架、高速公路的金属件 一座大桥,一条高架,一条高速公路都是永久性建筑,百年大计,质量第一。高速公路波形护拦杆、高架、桥梁的金属构件,紧固件等,由于长期处于室外日晒雨淋,很快就发生锈蚀现象。关键的结构件和紧固件如果采用达克罗技术涂覆处理,不但安全可靠,而且美观持久。5、输配供电的金属和结构件

达克罗防腐新工艺 一. 什么是达克罗? 达克罗是DACROMET的缩写和译音。又称达克锈、达克曼、迪克龙、锌铬膜,即片状锌基铬盐防护涂层,是当今国际表面处理高新技术。在达克罗涂复处理过程中,无废水、废气、废渣排放,其有“绿色环保”的显著特性,故达克罗已被世界各国公认为“清洁生产技术”,予以大力推广。 二.达克罗涂层的防腐机理 达克罗涂层一般8μm的厚度,就能在中性盐雾试验中保证〉800小时不出红锈10μm 就可以〉1 000小时不出红锈,而电镀锌几十小时就出红锈。为什么达克罗会有这样好的防腐性能呢?首先得从它的防腐机理来分析一下:大家知道电化学反应原理中锌、铝是阳极,原钢铁工件是阴极,电镀锌只是在工件表面直接覆盖一层锌,腐蚀电流和腐蚀介质很容易在锌层之间流动,尤其在盐雾试验中使锌更活跃,电化学的作用使锌易于消耗,因而早期阶段就产生了白锈最后生成红锈。而达克罗涂层是由锌片、铝片和氧化铬及专用的有机物组成的高分散混合水剂溶液。涂着后经过300℃的高温烧烤一定的时间后,使其中的六价铬还原为三价铬(即三氧化二铬)生成无定形的复合铬酸盐化合物。而铬酸盐对只有0.2 μm 左右厚的一片片锌片进行钝化处理。处理过的锌片电导性适中。一片片的锌片层层叠叠,互相重叠覆盖,形成多层次的屏蔽层。钝化锌片都处在受挫的阳极牺牲保护的状态,铝片又起着压抑锌片淘析的作用。这样组成的机械屏蔽层,使腐蚀电流的线路大大延长,从而推迟锌被腐蚀被析出的速度,使其具有极其优异的抗腐蚀的作用。 而且,达克罗干膜中铬酸化合物不含结晶水,其抗高温性及加热后的耐腐蚀性也很好。达克罗涂层还可以与其他溶液再涂复都能有很好的结合性(强碱强酸涂料除外)。 三.达克罗涂层的工艺特点

达克罗涂覆工艺[策划] 达克罗涂覆工艺 达克罗是DACROMET译音和缩写,简称达克罗、达克锈、迪克龙。国内命名为锌铬涂层,是一种新型的耐腐涂层,与传统的电镀锌相比:锌铝涂层耐腐蚀性能极强,是镀锌的7—10倍,无氢脆性,特别适用于高强度受力件,高耐热性、耐热温度300?,尤其适用于汽车、摩托车发动机部件的高强度构件,高渗透性、高附着性、高减磨性、高耐气候性、高耐化学品稳定性、无污染性。达克罗技术的基体材料范围:钢铁制品及有色金属如铝、镁及其合金,铜、镍、锌等及其合金。而且涂覆全过程中无污染,在金属表面处理历史上是一场革命,是当今世界上金属表面处理富有代表性的高新技术。 达克罗最早诞生于二十世纪五十年代末,在北美、北欧寒冷的冬天,道路上厚实的冰层严重阻碍机动车的行驶,人们用盐撒在地上的方法来降低凝固点的温度,这样缓解道路畅通问题,但是紧接而来的氯化钾中的氯离子侵蚀了钢铁基体,交通工具严重受损、严峻的课题出现了。美国的科学家迈克?马丁研制了以金属锌片为主同时加入铝片、铬酸、去离子水做溶剂的高分散水溶性涂料,涂料沾在金属基体上,经过全闭路循环涂覆烘烤,形成薄薄的涂层,达克罗涂层成功地抵抗氯离子的侵蚀,防腐技术进入了新的台阶,革新了传统工艺防腐寿命短的缺陷。 由此,达克罗技术被美国军方采纳,成为一项防腐军事技术(美军标MTL-C-87115),到了七十年代日本的NDS公司从美国MCI公司引入达克罗技术,并且买断了在亚太地区的使用权,并控股美国MCI公司。岛国的日本每年钢铁件腐蚀吨位大,因此日本尤其注重防腐技术,达克罗技术又通过日本的改良后,在本国并迅速发展了100余家涂覆厂以及70余家制药单位,一些发达国家也纷纷引进达克罗技术,中国在1994年正式从日本引进达克罗技术,最初仅用于国防工业和国产化的

达克罗技术简介 达克罗(Dacromet)是一种新型的金属表面保护工艺,国内又称为锌铬涂层,2002 年国家质量监督检验检疫总局发布了“锌铬涂层技术条件”的中华人民共和国国家标准,标准号为GB/T18684-2002,为达克罗涂层的生产和检测带来了方便。与传统的电镀锌相比,达克罗的耐腐蚀性能好,而且在涂覆全过程中无污染,成为符合环保要求的一项“绿色工程”。应用该技术可以使基体表面具有耐蚀、耐高温氧化、隔热和密封等性能。这一技术不仅在航空航天、石油化工、机械制造、公路、铁路、码头等领域得到了广泛的应用,而且已推广到电器行业中。 1达克罗涂层的特点 (1)生产过程无污染。达克罗涂覆生产过程中,工件在前处理时,仅生成少量的铁锈和粘附在工件表面的油污,整个生产是在一个封闭循环的工序中进行,达克罗涂液在固化时向外排放的主要是涂液中的水份,因此对外界无污染。 (2)极强的抗腐蚀性能。达克罗涂层的厚度一般情况下,一涂的厚度3~5μm,二涂二烘在6~10 μm,根据统计,在标准盐雾试验下,达克罗涂层每100h消耗1μm,而电镀锌时涂层每10h即消耗1μm,因此达克罗涂层的抗盐雾侵蚀能力,在同等涂层厚度下,是电镀抗腐能力的7~10倍。做的好的达克罗的涂层,耐盐雾侵蚀能力可达1000h以上。 (3)高渗透性。达克罗涂液是水溶性的涂液,所以它的渗透性非常好,在细微的空隙的中也能形成涂层,其深涂能力远优于电镀。与电镀相比,对于小孔的内壁,电镀时是很困难的,但达克罗涂覆时则能很好的涂覆上去。有人曾做过试验,收紧的弹簧件经过达克罗处理后,放开后再作盐雾试验,其耐盐雾试验的时间仍可达到240h以上,说明达克罗涂液已渗入紧密结合的缝隙处。 (4)无氢脆。达克罗处理的一个特点是工件在前处理时不进行酸洗。氢脆是传统电镀锌工艺不能完全克服的弊端,由于达克罗工艺不对工件进行酸洗,就可以避免氢离子侵蚀钢铁基体,因此达克罗涂层特别适用于6~1000N/mm2的高强度螺栓和弹簧种类的工件的表面防腐保护。 (5)高附着性。达克罗的涂层经过高温烘烤后,在工件的表面形成了由锌、铝片及复合盐组成的涂层,它与钢铁基体有着良好的结合力,所以它的附着性相当的好。同时,这样形成的涂层表面,有利于各种涂料的再涂装。 (6)极好的耐热性。达克罗涂层是在300℃左右的温度条件下固化的形成的,因此它能长时间在高温条件下工作,其涂层的颜色不改变,耐热腐蚀性极好。 (7)较好的耐候性。达克罗在一定层厚下可以经受二氧化硫、酸雨、烟尘、粉尘的侵蚀。被用于市政工程中。经检测,其耐SO2试验可达3周,此外还具有一定耐化学药品的

达克罗工艺详细介绍 达克罗是DACROMET译音和缩写,简称达克罗、达克锈、迪克龙。国内命名为锌铬涂层,是一种新型的耐腐涂层,与传统的电镀锌相比:锌铬涂层耐腐蚀性能极强,是镀锌的7—10倍,无氢脆性,特别适用于高强度受力件,高耐热性、耐热温度300℃,尤其适用于汽车、摩托车发动机部件的高强度构件,高渗透性、高附着性、高减磨性、高耐气候性、高耐化学品稳定性、无污染性。达克罗技术的基体材料范围:钢铁制品及有色金属如铝、镁及其合金,铜、镍、锌等及其合金。而且涂覆全过程中无污染,在金属表面处理历史上是一场革命,是当今世界上金属表面处理富有代表性的高新技术。 达克罗最早诞生于二十世纪五十年代末,在北美、北欧寒冷的冬天,道路上厚实的冰层严重阻碍机动车的行驶,人们用盐撒在地上的方法来降低凝固点的温度,这样缓解道路畅通问题,但是紧接而来的氯化钾中的氯离子侵蚀了钢铁基体,交通工具严重受损、严峻的课题出现了。美国的科学家迈克·马丁研制了以金属锌片为主同时加入铝片、铬酸、去离子水做溶剂的高分散水溶性涂料,涂料沾在金属基体上,经过全闭路循环涂覆烘烤,形成薄薄的涂层,达克罗涂层成功地抵抗氯离子的侵蚀,防腐技术进入了新的台阶,革新了传统工 艺防腐寿命短的缺陷。 由此,达克罗技术被美国军方采纳,成为一项防腐军事技术(美军标 MTL-C-87115),到了七十年代日本的NDS公司从美国MCI公司引入达克罗技术,并且买断了在亚太地区的使用权,并控股美国MCI公司。岛国的日本每年钢铁件腐蚀吨位大,因此她尤其注重防腐技术,达克罗技术又通过日本的改良后,在本国并迅速发展了100余家涂覆厂以及70余家制药单位,一些发达国家也纷纷引进达克罗技术,中国在1994年正式从日本引进达克罗技术,最初仅用于国防工业和国产化的汽车零部件,现已发展到电力、建筑、海洋工程、家用电器、小五金及标准件、铁路、桥梁、隧道、公路护栏、石油化工、生物工程、 医疗器械粉末冶金等多种行业。 达克罗及其历史 一、达克罗的历史 达克罗是DACROMET译音和缩写,简称达克罗、达克锈、迪克龙。国内命名为锌铬涂层,是一种新型的耐腐涂层,与传统的电镀锌相比:锌铬涂层耐腐蚀性能极强,是镀锌的7—10倍,无氢脆性,特别适用于高强度受力件,高耐热性、耐热温度300℃,尤其适用于汽车、摩托车发动机部件的高强度构件,高渗透性、高附着性、高减磨性、高耐气候性、高耐化学品稳定性、无污染性。达克罗技术的基体材料范围:钢铁制品及有色金属如铝、镁及其合金,铜、镍、锌等及其合金。而且涂覆全过程中无污染,在金属表面处理历史上是一场革命,是当今世界上金属表面处理富有代表性的高新技术。

Group standard TL 233 Issue 2016-10 Class. No.:50223 Descriptors:corrosion protection, surface protection, zinc, aluminum flake, zinc flake, base coat, top coat, organic coating, t330, t350, t630, t650 Non-Electrolytically Applied Zinc Flake Coatings with an Organic Top Coat Surface Protection Requirements Preface In contrast to the surface protection (Ofl) types specified in Technical Supply Specification TL 180 1) and TL 245 2), this TL describes a coating system which ensures the functional character‐istics of components, e.g., the color and/or corrosion protection, additionally by means of a consis‐tent organic top coat with a greater coating thickness. For new designs, if fasteners with a metric ISO thread are used, the use of surface protection types as per TL 180 1) (black) or TL 245 2) (silver) is preferred. For spring clamps on fuel hoses, coatings as per TL 134 3) must be used. Previous issues TL 233: 1982-09, 1983-02, 1991-05, 1992-06, 1993-11, 1998-02, 2003-09, 2003-11, 2010-11, 2016-09 Changes The following changes have been made to TL 233: 2016-09: –Correction in attachment 1 of appendix A "Released surface protection systems" 1)TL 180 – Non-Electrolytically Applied Zinc Flake Coatings with a Black Top Coat; Surface Protection Requirements 2)TL 245 – Non-Electrolytically Applied Zinc Flake Coatings; Surface Protection Requirements 3)TL 134 – Non-Electrolytically Applied Zinc Flake Coatings with Organic Coating for Increased Corrosion Protection Requirements; Requirements and Testing Always use the latest version of this standard. This electronically generated standard is authentic and valid without signature. The English translation is believed to be accurate. In case of discrepancies, the German version is alone authoritative and controlling. Page 1 of 10 All rights reserved. No part of this document may be provided to third parties or reproduced without the prior consent of one of the Volkswagen Group’s Standards departments. ? Volkswagen Aktiengesellschaft VWNORM-2015-07d Q U E L L E : N O L I S

达克罗工艺流程 涂覆作业的目的是要让工件的表面均匀地涂上一层达克罗涂层,要使涂层在工件的各处均能达到厚薄均 匀一致,涂层厚了既浪费涂液,又影响涂覆的表面质量,所以不论采用何种方式进行涂覆,均要设法使涂液在工件的表面均匀地分布。达克罗的涂覆工艺,按涂履方式不同分为浸涂甩干、喷涂、刷涂等几种方法。 2.2.1预处理 2.2.1.1除油:分有机溶剂(如三氯乙烯等)和碱性溶液除油。经过前处理的零件表面要求能够被水完全浸润。重油工件一般先采用联合清洗机高压清洗,或采用二氯甲烷超声波清洗工艺,再进行喷丸处理。油污较少的工件可以省去清洗这步,直接抛丸处理。例如某些标准件,经搓丝机出来后,直接进行抛丸,随后浸达克罗液,进炉固化。 2.2.1.2喷砂、除尘和降温:抛丸机使用的钢丸的直径范围为0.1-0.6mm,用压缩空气除尘,除去的粉尘经专门的集粉器收集后集中处理,经抛丸除尘后的零件温度高达60℃左右,待降至20℃时方可进行下道工序。 2.2.2达克罗处理 1.1、浸涂甩干:适用于标准件和其它小的工件,工件一般要浸液十到二十秒,为使六价铬和钢铁基材充分形成纯化膜;离心甩干时要正转反转各两次,每次十到二十秒,对于特殊件要用夹具,难甩的零件要用人工辅助,比如用棒在离心筐中搅一下,且转速要快,总之是要保证零件上不能有积液、挂液、气泡、漏涂等。通过多次正反转甩液、多次调整甩干速度,根据实际上的涂覆效果定最后的工艺参数。 1.2、喷涂、刷涂一般用于大件,用于难浸涂、难离心甩干的零件。喷涂的涂层均匀,涂层较厚,结合力差但光洁度好,抗腐蚀性强但效率低,施工中要注意安全,喷涂时浆液的粘度要适当的降低。 达克罗液分为母液和基液(有的供应商将达克罗液分为三种:主剂、架桥剂、增粘剂,三种溶剂必须配合使用。)基液是由是极细的片状铝粉和锌粉组成,母液由酸及铬盐类组成。使用时将两者混合配制成槽液。槽液须连续循环或搅拌,防止基料沉降。因为它不易保存很长时间,所以应现配现用。配制时,槽液温度不宜过高,(小于20℃),防止溶液自身发生反应。 涂层厚度由浸渍及甩干时间、甩干速度等工艺参数确定。一般浸达克罗液0.5~2.0分钟。不同零件甩干时转速不同,一般为200-300转/分钟。浸达克罗液的次数根据不同零件的要求而定,浸一次达克罗液涂层增厚三到四微米,一般浸二到三次。 2.2.3固化 经达克罗液浸渍处理后的工件经甩干,放置于不锈钢网带输送带上,对小的工件,需带上手套,进行人工分理,要求工件间不互相粘连。对于较大的工件,例如地铁螺栓,须放置在专门的料架上,再将料架放在网带上入固化炉烘烤固化。固化温度为:280-330℃,时间25-40分钟。 固化分为两个阶段:在第一阶段中工件吸热升温,称为预热,温度控制在60~80℃、10分钟。此阶段中须注意升温不可过急,应让工件缓缓吸热,让涂层中的水份逐渐逸出,以避免涂层起泡,产生缺陷。第二阶段为涂层的高温固化,此时固化炉中的温度一定要控制在工艺要求的范围内,不可过高或过低,因为它决定了涂层在工件上的最终性能。

前处理 酸洗 酸洗 磷化锌/抛丸磷化锌/抛丸 酸洗底涂层锌铁锌铁KL100 KL100锌镍面涂层Delta Coll80 黑Delta Coll80 GZ 黑VH301 GZ Delta Coll80 黑防腐要求白锈240h 120h 红锈480h 480h 480h 720h 720h (中性盐雾) 720h GS 9w10 ZNFE SW ZNS2 ZNS3 BMW 宝马GS 90010 ZNNID SW Delta Coll80 GZ 黑Delta Coll80 无色ZNNID SI 40/ZNS 酸洗锌镍Delta Coll80 GZ 无色磷化锌/抛丸Delta-Tone 磷化锌/抛丸Delta-Tone 磷化锌/抛丸Delta-Tone Delta-Seal GZ 黑Delta-Seal GZ 银灰240h 480h 360h 防腐要求白锈红锈240h 400h/1000h 120h 允许有10%出现白锈120h 允许有10%出现白锈A:360h B:240h A:360h B:240h A:360h A:120h<10%透明B:240h B:144h 黑色Delta-Seal 72h 厂家标准表面要求 ZNFE SW

微变化 288h 允许有5%白锈 72h 288h 允许有5%白锈 72h 微变化 288h 72h 288h B:144h Delta Coll80 GZ N600 50/ZNS 55/ZNS SI 厂家 标准 GM 7111M GM 7114M 表面要求 银灰 前处理 磷化锌/抛丸磷化锌/抛丸底涂层Delta-Tone KL100 电镀锌三价铬蓝白钝化 面涂层Delta-Seal 银灰Delta-Seal Delta Coll80 GZ 透明 Delta Coll80 GZ A6-X-V/B6-X-V 酸洗 A7-X-V/B7-X-V GME00252 A8-X-V/B8-X-V 酸洗 电镀锌三价铬钝化透明 Delta Coll80 GZ 酸洗 电镀锌三价铬钝化B9-X-V 通用 GM A B C E F GMW14 银灰 GMW3359黑色 酸洗 磷化锌/抛丸磷化锌/抛丸锌铁三价铬黑色钝化 Delta-Tone 288h 允许有轻288h 允许有轻GME00255磷化锌/抛丸Delta-Tone/KL100 Delta-Seal/VH300磷化锌/抛丸磷化锌/抛丸Delta-Tone/KL100或VH302 GZ 磷化锌/抛丸磷化锌/抛丸

达克罗涂覆生产工艺简介 摘要:达克罗工艺是当今国际金属表面处理最具有代表性的高新技术,在世界工业发达国家广泛应用。本文根据作者在设计、生产中所获得的第一手资料,详细叙述了达克罗涂复工艺的特点,可选用的设备及达克罗液,以及达克罗涂复工艺在国内的应用情况。 关键词:达克罗涂复工艺、达克罗液、涂复设备 达克罗涂复工艺是一种全新的表面处理技术,又称达克乐、达克锈、锌铬膜、达克曼等。70年代初期由美国人发明,1976年前后转给了美国的M.C.II公司、法国的DACRAL公司和日本的NDS公司。随着本全球经济的发展,环境保护日益成为社会经济和贸易领域的重要组成部分。1996年原国家机械工业部将达克罗工艺列为机械工业可持续发展清洁生产重点资助的开发项目,是一种“绿色电镀”。在工业发达国家,达克罗金属表面防腐蚀技术已作为替代污染严重的电镀锌、热浸镀锌、电镀镉、锌基合金镀层、磷化等多种传统工艺的防腐蚀处理工艺,这是一种从根本上减少环境污染的新工艺。 1达克罗防腐涂层的特点 1.1防腐机理 达克罗涂层,外观为亚光银灰色,由极细的片状金属锌、铝及铬酸盐等成分构成。工件在经过了除油、抛丸处理后,浸涂达克罗液。达克罗液是一种水基处理液,金属件在水基处理液中浸涂或喷刷后,然后进炉固化,经300℃左右烘烤成膜,而形成锌、铝、铬无机涂层。固化时,涂膜中的水份、有机类(纤维素)物质等挥发份在挥发的同时,依靠达克罗母液中的高价铬盐的氧化性,使电极电位负值较大的单质锌片、铝片浆与铁基体后应,形成Fe、Zn、Al的铬盐化合物。由于膜层是与基体直接后应获得的,所以该防腐层极为致密,(用镀锌或浸锌方法获得的防腐层无法与之相比)该涂层在腐蚀环境下,会形成无数个原电池,即先腐蚀掉电位较负的Al、Zn盐类,直到它们被消耗后才有可能腐蚀至基体本身。因为达克罗防蚀机理是牺牲阳极与阴极保护为一体化的主体化的涂层,所以它的防腐性能与膜的厚度成正比。 1.2涂层特点 达克罗涂层具有高耐蚀性,外观为亚光银灰色,有点象银粉漆,主要由微小锌片及粘合锌片的无机铬聚合物组成,它具有其它表面处理所列法比拟的优异特点: 1.2.1 极好的耐热腐蚀性 达克罗防腐膜的固化温度在300℃左右,所以工件即使长时间处于高温下,外观也不会变色,耐热腐蚀性极好。传统的镀锌层在高于70℃的条件下,会出现微小的裂纹,在200~300℃的条件下会变色,耐腐蚀性也大大下降。 1.2.2 优异的耐候性与耐化学品稳定性 经试验,未纯化过的镀锌层,在盐雾试验时一般十小时腐蚀掉一微米;厚度为三微米的彩虹色纯化膜,经二百小时盐雾试验被蚀穿。达克罗涂层在经过了一百小时的盐雾试验后,才被腐蚀掉一微米。达克罗工艺比传统的表面镀锌处理工艺,使工件的耐蚀性提高了七至十倍。上海某车灯厂采用达克罗工艺涂复的车灯架,耐盐雾试验达到了一千小时以上。 1.2.3 无氢脆 氢脆是传统镀锌工艺不能完全克服的弊病。

达克罗防锈工艺 # [5 |2 O, O, g8 k2 K$ H 在20世纪70年代初期,美国人发明了一种特殊的表面处理新工艺(达克罗),即在被涂物件上形成锌铬膜的一种全新的防锈技术,它具有不产生氢脆、防蚀能力强、对环境污染少等一系列优点,从而引起了世人的注目。1976年前后,先后转让给美国的M.C.I公司、法国的DACRAL公司和日本的NDS公司。1990年我国由于汽车工业发展的需要,从日本引进了这种工艺,并作为一种比较清洁的生产方式而加以推广,直至今日达克罗工艺在我国已形成了一个崭新的产业。( l) K! T, K1 o5 P! O- S 达克罗(Dacromet)是是一种新型的金属表面保护工艺,国内又称为锌铬涂层,为达克罗涂层的生产和检测带来了方便。与传统的电镀锌相比,达克罗的耐腐蚀性能好,而且在涂覆全过程中无污染,成为符合环保要求的一项“绿色工程”。应用该技术可以使基体表面具有耐蚀、耐高温氧化、隔热和密封等性能。这一技术不仅在航空航天、石油化工、机械制造、公路、铁路、码头等领域得到了广泛的应用,而且已推广到电器行业中。- q. K1 p- X9 v; ^( l) \ 1达克罗涂层的特点% Y5 |4 W# D8 g! S* U/ A* u/ ^ (1)生产过程无污染。达克罗涂覆生产过程中,工件在前处理时,仅生成少量的铁锈和粘附在工件表面的油污,整个生产是在一个封闭循环的工序中进行,达克罗涂液在固化时向外排放的主要是涂液中的水份,因此对外界无污染。(2)极强的抗腐蚀性能。达克罗涂层的厚度一般情况下,一涂的厚度3~5μm,二涂二烘在6~10μm,根据统计,在标准盐雾试验下,达克罗涂层每100h消耗1μm,而电镀锌时涂层每10h即消耗1μm,因此达克罗涂层的抗盐雾侵蚀能力,在同等涂层厚度下,是电镀抗腐能力的7~10倍。做的好 # Q7 J q* C D. S- U) Q的达克罗的涂层,耐盐雾侵蚀能力可达1000h以上。(3)高渗透性。达克罗涂液是水溶性的涂液,所以它的渗透性非常好,在细微的空隙的中也能形成涂层,其深涂能力远优于电镀。与电镀相比,对于小孔的内壁,电镀时是很困难的,但达克罗涂覆时则能很好的涂覆上去。有人曾做过试验,收紧的弹簧件经过达克罗处理后,放开后再作盐雾试验,其耐盐雾试验的时间仍可达到240h以上,说明达克罗涂液已渗入紧密结合的缝隙处.(4)无氢脆。达克罗处理的一个特点是工件在前处理时不进行酸洗。氢脆是传统电镀锌工艺不能完全克服的弊端,由于达克罗工艺不对工件进行酸洗,就可以避免氢离子侵蚀钢铁基体,因此达克罗涂层特别适用于6~1000N/mm2的高强度螺栓和弹簧种类的工件的表面防腐保护。(5)高附着性。达克罗的涂层经过高温烘烤后,在工件的表面形成了由锌、铝片及复合盐组成的涂层,它与钢铁基体有着良好的结合力,所以它的附着性相当的好。同时,这样形成的涂层表面,有利于各种涂料的再涂装。 (6)极好的耐热性。达克罗涂层是在300℃左右的温度条件下固化的形成的,因此它能长时间在高温条件下工作,其涂层的颜色不改变,耐热腐蚀性极好。(7)较好的耐候性。达克罗在一定层厚下可以经受二氧化硫、酸雨、烟尘、粉尘的侵蚀。被用于市政工程中。经检测,其耐SO2试验可达3周,此外还具有一定耐化学药品的腐蚀性,在汽油、机油中耐蚀性较好。(8)低摩擦性。在达克罗涂层中加入高分子材料,经适当处理工件的为摩擦系数0.06~0.12,经一8 ~! @5 V) j( A% E2 O# g `+ E 般处理为0.12~0.18,能满足工业的需要。(9)涂层厚度易控制。一般达克罗涂层的厚度,二涂二烘可以控制在6~8μm之间,用于紧固件的表面防腐处理时,其配合精度可以符合6g/6H的精度,不会出现象热镀锌处理过的紧固件在操作中易破坏涂层的现象.(10)涂层硬度低。达克罗涂层本身的硬度仅有1~2H,再加上它较薄,达克罗涂层不适用于运动件或 ' I4 ~* T$ f- t. m+ w" w在高耐磨的条件下使用。, N0 H8 [. n/ U3 { 由于达克罗涂层具有上述十大特点,所以适用于电器设备的金属表面涂覆。 ! t# U& u# ?) n" Q% p! k, o+ v4 I9 F* _' S5 ]7 {, O% B& P 达克罗技术是当今国际上新一代替代电镀锌和热镀锌的清洁生产技术,其涂层具有优良的耐蚀性、少污染、不用酸洗、不用漂洗、无氢脆、强耐候性、适合多种金属基体等优点,因而自本世纪70年代初发明以来,已在世界20多个国家取得专利,广泛应有于汽车、摩托车、电力、建筑、船舷、铁路、桥梁、家具以及高速公路护栏、城市路灯柱、军事工业等领域。武钢金属结构公司的魏计文先生,他在《武钢技术》第性0卷第5期上发表文章指出:达克罗技术是当今国际金属处理的高新技术,其涂层具有极好的抗腐蚀性,无氢脆,耐高热,整套工艺彩全过程闭路循环涂覆方式,具有全过程无污染排放特性,可代替电镀锌、电镀镉、热浸镀锌等传统工艺。

达克罗(涂层)防腐新技术 沈志明 (国营黄河机器制造厂,陕西 西安710043) 摘要:介绍了达克罗涂层新技术,它是解决铁基材料防腐的新材料、新技术,是一种远碱、无氢脆、无污染的绿色工艺。 关键词:达克罗涂层;防腐;新材料;绿色工艺 1达克罗涂层技术的开发背景 达克罗涂层技术在日本称Dacromet,在美国和欧洲则称为锌铬涂层技术。 达克罗涂层技术最早产生于20世纪60年代后期的美国,其最初是为解决汽车底盘零的雨雪易发生锈蚀,威胁车辆运行安全而发明的一种防护技术。70年代欧洲的法国、德等国和80年代的日本先后引进了该项技术。该项技术的成功应用大大提高了铁基材料的90年代由国内某空降设备厂首家引进,在一项与德国合作的产品上成功的应用了此项涂 近五、六年国内陆续有22条生产线被引进,使达克罗涂层技术得到推广,呈燎原之2引进达克罗涂层技术的目的 2.1提高产品质量 达克罗涂层技术与镀锌技术比较,是一项耐蚀性好、无氢脆、无污梁的绿色工艺,198国军方颁布了以《浸入锌片/铬酸盐分散涂层》冠名的军标《MIL-C-87115A》。使此项技海、空军装备上广泛应用。 然而,产品锈蚀却是长期困扰国内很多企业的难题。产品尚未出厂,经过淋雨试验得不像样,必须换新后才能出厂。即便后来改成不锈钢螺钉也没从根本上解决问题。 当前装备部已指示各级部队着手解决装备严重锈蚀的课题。 2.2 解决钢结构件点焊并镀锌后出现的焊点锈蚀问题 引进达克罗技术前,组合结构件采用点焊工艺和镀锌防护,表面质量与产品防护性皆差后镀锌,在组合件夹层间由于酸液清洗不干净,造成出厂后产品锈蚀。若先镀锌后点焊层破坏,外观质量不保。工艺部门左右为难。 采用了达克罗技术后,因达克罗涂层技术远离酸、碱(镀液),避免了腐蚀问题。的是涂达克罗零件点焊后焊点涂层完好,且无灼色。至此,一切迎刃而解。 2.3治理环境 以工艺冶理环境是我们技术改造的指导原则。只有这样才能根治污染。传统的镀锌避免前述质量问题外,对厂房行车、电源设备。周边部门的仪表、器件和车间零件均有锈蚀影响。 我厂70年代初建立的半自动镀锌线约半年左右,线体、设备均出现锈蚀,一年后厂重锈蚀。电源使用寿命短、生产成本高、环境恶劣,对工人健康影响大。 达克罗技术是无酸、碱的涂层技术。一年来经生产考验证明,引进该项技术不仅大品质量,对治理环境污染亦起到了重大作用。 3达克罗技术简介 3.1涂料及涂层形成

达克罗工艺流程 清洗—抛丸一浸渍f 烘罐f 脱脂f 除镑f 涂浪f 成謄一 涂覆作业的目的是要让工件的表面均匀地涂上一层达克罗涂层 ,要 使涂层在工件的各处均能达到厚薄均 匀一致,涂层厚了既浪费涂液,又影响涂覆的表面质量,所以不论采用何种方式进行涂覆,均要设法使涂液在工件 的表面均匀地分布。达克罗的涂覆工艺 ,按涂履方式不同分为浸涂甩干、喷涂、刷涂等几种方法。 2.2.1预处理 221.1除油:分有机溶剂(如三氯乙烯等)和碱性溶液除油。经过前处理的零件表面要求能够被水完全浸润。 油工件一般先采用联合清洗机高压清洗,或采用二氯甲烷超声波清洗工艺,再进行喷丸处理。油污较少的工 件可以省去清洗这步,直接抛丸处理。例如某些标准件,经搓丝机出来后,直接进行抛丸,随后浸达克罗液, 进炉固化。 2.2.1.2喷砂、除尘和降温:抛丸机使用的钢丸的直径范围为 0.1-0.6mm ,用压缩空气除尘,除去的粉尘经专门 的集粉器收集后集中处理,经抛丸除尘后的零件温度高达 60C 左右,待降至20C 时方可进行下道工序。 2.2.2达克罗处理 1.1、 浸涂甩干:适用于标准件和其它小的工件,工件一般要浸液十到二十秒,为使六价铬和钢铁基材充分形 成纯化膜;离心甩干时要正转反转各两次,每次十到二十秒,对于特殊件要用夹具,难甩的零件要用人工辅 助,比如用棒在离心筐中搅一下,且转速要快,总之是要保证零件上不能有积液、挂液、气泡、漏涂等。通 过多次正反转甩液、多次调整甩干速度,根据实际上的涂覆效果定最后的工艺参数。 1.2、 喷涂、刷涂一般用于大件,用于难浸涂、难离心甩干的零件。喷涂的涂层均匀,涂层较厚,结合力差但 光洁度好,抗腐蚀性强但效率低,施工中要注意安全,喷涂时浆液的粘度要适当的降低。 达克罗液分为母液和基液(有的供应商将达克罗液分为三种:主剂、架桥剂、增粘剂,三种溶剂必须配合 使用。)基液是由是极细的片状铝粉和锌粉组成,母液由酸及铬盐类组成。使用时将两者混合配制成槽液。 槽液须连续循环或搅拌,防止基料沉降。因为它不易保存很长时间,所以应现配现用。配制时,槽液温度不 宜过高,(小于 20C ),防止溶液自身发生反应。 涂层厚度由浸渍及甩干时间、甩干速度等工艺参数确定。一般浸达克罗液 0.5?2.0分钟。不同零件甩干 时转速不同,一般为200-300转/分钟。浸达克罗液的次数根据不同零件的要求而定 ,浸一次达克罗液涂层增厚 三到四微米,一般浸二到三次。 2.2.3固化 经达克罗液浸渍处理后的工件经甩干,放置于不锈钢网带输送带上,对小的工件,需带上手套,进行人工分 理,要求工件间不互相粘连。对于较大的工件,例如地铁螺栓,须放置在专门的料架上,再将料架放在网带 上入固化炉烘烤固化。固化温度为: 280-330C,时间25-40分钟。 固化分为两个阶段:在第一阶段中工件吸热升温,称为预热,温度控制在 60?80C 、10分钟。此阶段中须 注意升温不可过急,应让工件缓缓吸热,让涂层中的水份逐渐逸出,以避免涂层起泡,产生缺陷。第二阶段 为涂层的高温固化,此时固化炉中的温度一定要控制在工艺要求的范围内,不可过高或过低,因为它决定了 涂层在工件上的最终性”成品 4检查 ■>