加氢反应器盖板、吊耳设计计算书

1.吊盖盖板厚度

1.1材料选用16MnD-Z25 δ>100时、δS=255N/mm2

[δ]= δS/1.6=255/1.6=159.375 N/mm2

1.2设计计算重力W

(1)设备净重W0=270t

W=K×W0

K-计算系数、吊耳设计计算系数1.2-1.65 取K=1.4

W=1.4×270t=378t

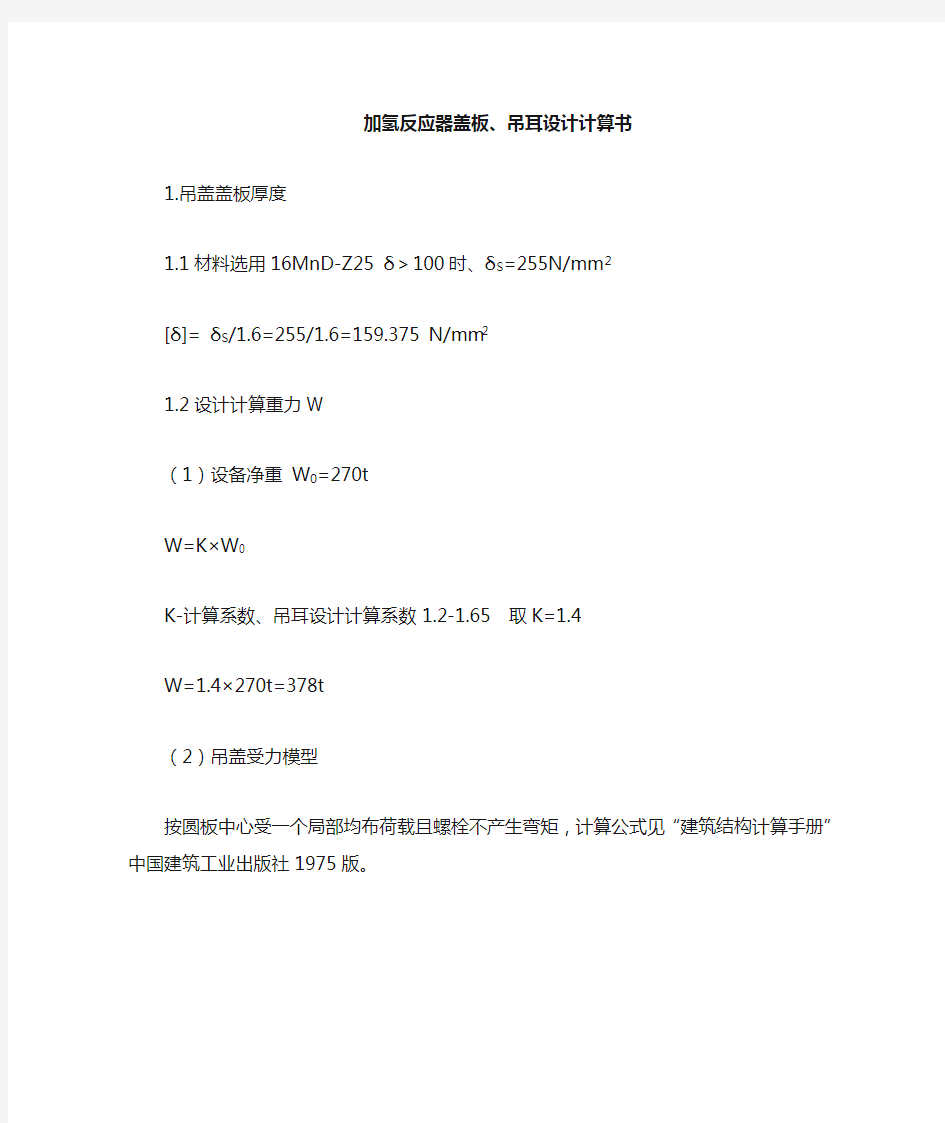

(2)吊盖受力模型

按圆板中心受一个局部均布荷载且螺栓不产生弯矩,计算公式见“建筑结构计算手册”中国建筑工业出版社1975版。

(3)局部均布载荷

均布荷载范围取800×160、即耳板形成的范围。成圆形时,当量半

径为r。

r=a+b1/4×0.875=800+160/4×0.875=274.3mm

均布荷载q=W/πr2=378×104/π×274.32=16.0N/mm2

1.3盖板应力计

(1)盖板计算半径为螺栓圆半径R=635mm

(2)β=r/R=274.3/635=0.432

(3)б=(6 /h2)×(qr2/16)[4-(1-μ)β2-4(1+μ)Inβ]

式中μ-泊桑比μ=0.3 h盖板厚度取h=160mm

б=(6/2002) ×(16×274.32/16)[4-(1-0.3)×0.4322-4(1+0.3)In0.432] =11.286×(3.869+4.365)=92.929N/mm2<159.375N/mm2

2耳板尺寸

2.1采用单耳板形式尺寸见图2

2.2危险断面应力计标(设备直立状态时)

(1)A-A断面、按曲梁计算

M=pl/8 式中p-每个耳板受力p=k1×W

式中k1-双吊耳受力不均匀系数k1=1.1 单吊耳k1=1.0 P=W=378t

l-耳板环梁中径

l=(700-188)/2+188=444mm

M=378×104×444/8=20979×104N·mm

W=b1h12/6=160×2562/6=5747627mm3

б=M/W=120.04N/mm2<[б]=159.375N/mm2

(2)焊缝处拉应力

б=p/a×b1×k2

式中a耳板长a=800 b1-耳板厚b1=160

k2-焊缝系数k2=0.7

б=378×104/800×160×0.7=42.19N/mm2<[б]安全3设备起吊时耳板抗弯计标

3.1起吊时耳板根部骤变.见图2 B-B截面

设起吊时起吊力为1/2设备吊装计算应力

μ=(p/2)×l1=378×104×400/2=75600×104 N·mm

W=b1a2/6=160×8002/6=1707×104mm3

б=M/W=44.29N/mm2<[б]

4设备起吊时设备管口骤变

设备管口尺寸φ外=1050 φ内=777、厚度136.5mm

位置D-D截面见图3

取k1-吊装动载系数k1=1.1

μ=k1×(W0/2)×l=1.1×270×104×(700-100+600)/2=178200×104 N·mm

W=π(D4-d4)/32D=π(10504-7774)/(32×1050)=7952.96×104mm3

б=M/W=22.4N/mm2<[б]

设备管口材料9/4Cr-1MoбB=505. бs=300. [б]1=150

5设备起吊时、封头处局部应力

(1)按封头处接管φ=1316与封头结合处位置计算

M t=k1(W0/2)l1=1.1(270×104/2) ×1300=193050×104 N·mm

(2)应力计算公式取自“化工设备元件骤变计算”化学工业部设备设计技术中心站1989.4第十章“局部应力”

切向弯矩M产生的应力

б=C t(M t/t2Rβ)

式中R-壳体中间半径R=1932-39=1893mm

t-封头厚度t=78mm

壳体参数γ=R/t=1893/78=24.27

β=0.875r0/R=0.875[1316/﹙1893×2﹚]=0.304

式中r0-接管外半径,有补强圈时按补强圈外半径(此处按补强圈计、即r0=1316/2)

由γ及β查图97,得C t=0.49

б=0.49(193050×104/782×1893×0.304)=270.18N/mm2

设备封头材料9/4Cr-1Mo[б]1=150N/mm2

由于б<2[б]1,故安全。

6螺栓受力计算

6.1本设备顶接管使用20个H80×3双头螺栓,材料25Cr2MoV A

бB=805 бS=685 [б]1=254 (查GB150得到)

6.2设备起吊时螺栓预紧力

(1)设备起吊时重力为p2=378t/2=189t

(2)螺栓预紧力后产生的摩擦力应大于起吊重力

F×f≥p2×k3

式中F-螺栓预紧力

f-钢对钢摩擦力系数,对干摩擦,取f=0.2

k3-预紧力增加系数k3=1.2

F=p2k2/0.2=189×1.2/0.2=1134t

(3)每个螺栓的预紧力

F1=F/20=56.7t

(4)设备直立后螺栓受力

F2=p2/20=378t/20=18.9t (5)每个螺栓受许拉力 θ=π×[δ]2=π×(762/4) ×254=1151677N=115t>F1 故螺栓拉力满足要求。 技术要求 1.材料件号 1.盖板16MnD-Z25并应符合厚度方向性能钢板 GB5313-85要求 件号2.耳板16MnD 件号3.小吊耳16Mn 2.件号1应经100%超声波检查,符合GB/T2970-91 Ⅱ级合格。 3.本次设备吊装在乌市冬季,故吊耳材料采用16MnD低温用钢材。 4.耳板与盖板丁字焊缝采用半U型双面焊,坡口尺寸允许按所用工 艺适当调正,焊接前应有焊接工艺评定,焊前应予垫及后垫,采 用低氢型焊条。 5.T型焊缝在组对时点焊时允许设支撑、焊接开始后应撤去,焊缝不 应在拘束条件下焊接。焊接过程中应两侧交替进行,防止耳板歪斜。一侧焊缝焊接一部分后,焊接另一侧。不应使用碳弧气刨,应采用砂轮磨光机,后进行着色检查、合格后继续焊接。必要时增加中间过程的着色检查。 6.T字缝净100%超声波检查,Ⅱ级合格,然后作整体热处理,温度 625℃±25℃,保持8小时。 7.盖板焊接后如不平度超过2‰,应对盖板螺母处宽度160mm范围 进行加工,或划出φ160圆平面,以使螺母与盖板接触良好。 8.每个螺母预紧力56.7t 安装使用说明 1.本次使用单耳板式吊盖,其中制造中使用16MnD-Z25为Z向性能 钢板,由于吊盖厚度大,容易与焊缝与盖板间产生层状撕裂,所以采用Z向性能钢板。 防止产生层状撕裂的措施。 (1)减少该处应力,即扩大接触面积。 (2)采用Z向钢板,由于该材料中硫的含量少(Z25要求硫≤0.007),远小于16MnD中0.030要求。故金属晶格处非金属夹杂物少,晶格结合强度高,抗层间撕裂能力大。 Z向性能钢板有三个等级,Z15、Z25、Z35,即断面收缩率15%、25%、35%(在钢板厚度方向性能) (3)焊接时,结构不应拘束,防止产生过大内应力。 (4)焊后整体热处理,以消除大部分焊接应力。 2.盖板与管口装配时只允许螺母处接触,每个螺柱预紧力为56.7t 3.盖板、卡环、绳扣螺栓配合尺寸及注意事项件附图。 4.本次盖板计算可参阅公司“技术进步2008-Z”圆形提升盖板设计 计算,本次用材料力学计算方式并未用钢结构设计中荷载规范要求,故许用应力取δs/1.6。 如果使用中将管口密封部位接触,按该文要计算螺栓产生的弯矩,此时盖板应力会比本计算增大将一倍。 本计算公式仅按平板计标,最大应力发生在中心部位,未考虑耳板的加强作用,故实际使用应该安全。 设计参数 1. 设计最大流量 Q max=1,5000m 3/d=625 m 3/h=0.174 m 3/s 2. 进出水水质要求 3. 设计参数计算 ①. BOD 5污泥负荷 N=0.13kgBOD 5/(kgMLSS ·d) ②. 回流污泥浓度 X R =9 000mg/L ③. 污泥回流比 R=50% ④. 混合液悬浮固体浓度(污泥浓度) ⑤. 设MLVSS/MLSS=0.75 ⑥. 挥发性活性污泥浓度 ⑦. NH3-N 去除率 ⑧. 内回流倍数 0.2667 .01667.01=-=-= e e R 内,即200% 4. A2/O 曝气池计算 ①. 总有效容积 ②. 反应水力总停留时间 ③. 各段水力停留时间和容积 厌氧:缺氧:好氧=1:1:4 厌氧池停留时间h t 025.115.661=厌?=,池容33.427256461 m V =厌?=; 缺氧池停留时间h t 025.115.661=缺?=,池容33.427256461 m V =缺?=; 好氧池停留时间h t 1.415.664=好?=,池容33.170925646 4 m V =好?=。 ④. 反应池有效深度 H=3m 取超高为1.0m ,则反应池总高m H 0.40.10.3==+ ⑤. 反应池有效面积 ⑥. 生化池廊道设置 设厌氧池1廊道,缺氧池1廊道,好氧池4廊道,共6条廊道。廊道宽4.5m 。则每条廊道长度为 m bn S L 7.316 5.4855 =?== ,取32m ⑦. 尺寸校核 1.75.432==b L ,5.13 5.4==D b 查《污水生物处理新技术》,长比宽在5~10间,宽比高在1~2间 可见长、宽、深皆符合要求 5. 反应池进、出水系统计算 ① 进水管 进水通过DN500的管道送入厌氧—缺氧—好氧池首端的进水渠道。 反应池进水管设计流量s m Q /17.086400 15000 31== 管道流速s m v /9.0'= 管道过水断面面积2119.090.0/17.0/m v Q A === 管径m A d 49.019 .044=π π?= = 1. 厌氧塔的设计计算 1.1 反应器结构尺寸设计计算 (1) 反应器的有效容积 设计容积负荷为 5.0 /( 3 / ) N v kgCOD m d 进出水 COD 浓度 C 0 2000( mg / L) , E=0.70 QC 0 E 3000 20 0.70 8400m 3 3 V= 5.0 ,取为 8400 m N v 式中 Q ——设计处理流量 m 3 / d C 0——进出水 CO D 浓度 kgCOD/ 3 m E ——去除率 N V ——容积负荷 (2) 反应器的形状和尺寸。 工程设计反应器 3 座,横截面积为圆形。 1) 反应器有效高为 h 17.0m 则 横截面积: S V 有效 8400 =495(m 2 ) h 17.0 单池面积: S i S 495 165(m 2 ) n 3 2) 单池从布水均匀性和经济性考虑,高、直径比在 1.2 : 1 以下较合适。 设直径 D 15 m ,则高 h D*1.2 15 * 1.2m 18 ,设计中取 h 18m 单池截面积: S i ' 3.14 * ( D )2 h 3.14 7.52 176.6( m 2 ) 2 设计反应器总高 H 18m ,其中超高 1.0 m 单池总容积: V i S i ' H ' 176.6 (18.0 1.0) 3000( m 3 ) 单个反应器实际尺寸: D H φ15m 18m 反应器总池面积: S S i ' n 176.6 3 529.8(m 2 ) 反应器总容积: V V 'i n 3000 3 9000(m 3 ) 对加氢反应器配管设计的几点分析 摘要本文主要分析了加氢反应器配管设计的要点,主要从反应器平面布置、管道布置以及顶平台设计三方面分析了反应器配管设计方式,保证加氢反应器配管设计的准确性。 关键词加氢装置;配管设计;反应器 1 反应器平面布置 反应器的平面布置设计工作有如下多个要点: 第一,加氢反应器的平面布置位置设计需将加氢进料加热炉以及加氢反应产物换热器所处位置纳入考虑范围当中,对反应器位置进行综合考虑。反应器同反应集料加热炉均为容易引发火灾的设备,因此多不放置于装置的边缘位置且临近消防通道,并处于液化氢、甲B类型液体物质设备风向频率最低區域的下风侧,且需将反应器放置于地质条件相对良好的位置,以保证其基础的稳定[1]。 第二,加氢反应器同加氢进料加热炉之间应保持一定的距离,但需要尽可能缩短距离,两者间距不可少于 4.5m。按照流程是布置原则,反应产物换热设备必须安设于反应器临近区域之内。通常情况下,反应器布设位置应位于反应产物换热设备与加氢反应加热炉之内。 第三,由于加氢反应设备自重较重,就目前而言,我国反应器自重最大值可达到1600t,因此,对反应器所处位置地质条件有较高的要求。 2 反应器管道布置工作 2.1 防火与工艺设计需求 反应器工业管道布置工作对进料管道有一定要求,需要进料管道气体、液体两者的混合更为均匀,某设备要求材料在进路之前便完成混氢工作,所以原料同氢气的混合点同地面布置之间较为接近,而且原料管道呈水平布设,氢气管道从上至下同原料管道相连,同时确保立管的长度不超过 1.5m,混氢点前后直管段直径需为公称直径的10倍,氢气管道中的单向阀安设于水平管之上,且需要尽可能临近注入点[2]。 2.2 保证装置运行的稳定性 工艺管道布设设计必须保证设备在运行中的安全性以及稳定性。设备在运行过程中,可能产生高温,所以需要管道具有一定耐热性。固支反应器进口以及出口管道均为高温、高热管道,因此在布置管道过程中,避免法兰、阀门等处于操作通道上方,以免上述设备因高温影响而对人体构成伤害。不仅如此,设计反应 4.2 设计计算 本工艺是采用池体单建的方式, 各个池子根据厌氧 - 好氧-缺氧活性污泥法污 水处理工程技术规范 [20]进行设计计算。 4.2.1 厌氧池设计计算 1)池体设计计算 a. 反应池总容积 式中:t p —— 厌氧池水力停留时间, h ; Q —— 污水设计水量, m 3/d ; V p —— 厌氧池容积, m 3; b. 反应池总面积 反应池有效水深, m ;取 4m c. 单组反应池有效面积 4-3) 式中: A 1 每座厌氧池面积, m 2 ; N ----- 厌氧池个数,个; A 1 375 187.5m 2 2 d. 反应池总深 设超高为 h 1=1.0m ,则反应池总深为: H h h 1 4.0 1.0 5.0m e. 反应池尺寸 V p t p Q 24 4-1) V p 1.8 20000 1500m 3 24 式中: A ---- 反应池总面积, A V h m 2 ; 4-2) 1500 A 375m 2 A 1 B L H 15m 11.7m 5m 2)进、出水管设计 a. 进水设计 进水管设计流量 Q max 0.34m 3 / s ,安全系数为 1.2 故 Q max 1. 2Q max 1.2 0.34 0.408m 3 /s 分两条管道,则每条管道流量为: Q 1 Q max 2 0.4082 0.204m 3/ s 管道流速 v= 1.4m/s ,则进水管理论管径为: 取进水管管径 DN=450mm 。 反应池采用潜孔进水,孔口面积 4-5) 式中: F 每座反应池所需孔口面积, m 2 ; v2 ----- 孔口流速(m/s ),一般采用 0.2—1.5m/s ,本设计取 v 2=0.2m/s 设每个孔口尺寸为 0.5 ×0.5m ,则孔口数为 F n 式中: n ---- 每座曝气池所需孔口数,个; 每个孔口的面积, m 2 ; b. 出水设计 ①堰上水头 出水采用矩形薄壁堰,跌落水头,堰上水 Q 1 R R i Q 1 4 0.204 0.429m 429mm 1.4 4-4) Q 1 v 2 0.204 0.2 1.02m 2 4-6) 1.02 0.5 0.5 4.08个, 4-7) d 1.厌氧塔的设计计算 1.1反应器结构尺寸设计计算 (1) 反应器的有效容积 设计容积负荷为)//(0.53 d m kgCOD N v = 进出水COD 浓度)/(20000L mg C = ,E=0.70 V= 3 084000 .570 .0203000m N E QC v =??= ,取为84003 m 式中Q ——设计处理流量d m /3 C 0——进出水CO D 浓度kgCOD/3 m E ——去除率 N V ——容积负荷 (2) 反应器的形状和尺寸。 工程设计反应器3座,横截面积为圆形。 1) 反应器有效高为m h 0.17=则 横截面积:)(4950 .1784002 m h V S =有效 == 单池面积:)(1653 4952 m n S S i == = 2) 单池从布水均匀性和经济性考虑,高、直径比在1.2:1以下较合适。 设直径m D 15=,则高182.1*152.1*===m D h ,设计中取m h 18= 单池截面积:)(6.1765 .714.3)2 ( *14.32 2 2' m h D S i =?== 设计反应器总高m H 18=,其中超高1.0m 单池总容积:)(3000)0.10.18(6.176'3 ' m H S V i i =-?=?= 单个反应器实际尺寸:m m H D 1815?=?φ 反应器总池面积:)(8.52936.1762 ' m n S S i =?=?= 反应器总容积:)(900033000'3 m n V V i =?=?= (3) 水力停留时间(HRT )及水力负荷(r V )v N h Q V t HRT 72243000 9000=?== )]./([24.03 6.1762430002 3h m m S Q V r =??= = 根据参考文献,对于颗粒污泥,水力负荷)./(9.01.02 3 h m m V r -=故符合要求。 1.7.2 三相分离器构造设计计算 (1) 沉淀区设计 根据一般设计要求,水流在沉淀室内表面负荷率)./(7.02 3 ' h m m q <沉淀室底部进水口表面负荷一般小于2.0)./(2 3 h m m 。 本工程设计中,与短边平行,沿长边每池布置8个集气罩,构成7个分离单元,则每池设置7个三项分离器。 三项分离器长度:)(16' m b l == 每个单元宽度:)(57.27 187 ' m l b == = 沉淀区的沉淀面积即为反应器的水平面积即2882m 沉淀区表面负荷率:)./(0.20.1)./(39.0288 58.1142 323h m m h m m S Q i -<== (2) 回流缝设计 设上下三角形集气罩斜面水平夹角α为55°,取m h 4.13= )(98.055 tan 4.1tan . 31m h b === α )(04.198.020.32 12m b b b =?-=-= 式中:b —单元三项分离器宽度,m ; 1b —下三角形集气罩底的宽度,m ; 2b —相邻两个下三角形集气罩之间的水平距离(即污泥回流缝之 一),m ; 3h —下三角形集气罩的垂直高度,m ; 过程装备制造与检测课程设计说明书题目:加氢反应器筒体制造工艺设计 学生姓名: 学号: 院(系): 专业: 指导教师: 目录 1.设计题目 (1) 2.设计背景 (1) 3.设备介绍及其发展 (1) 4.设计相关内容 (1) 4.1引用的主要标准及规范 (1) 4.2主要技术参数 (2) 4.3产品特点及问题分析 (2) 5.加氢反应器筒体制造 (3) 5.1筒体制造过程简明流程图 (3) 5.2筒体制造工艺过程卡片 (4) 5.3工艺设计 (5) 5.3.1选材 (5) 5.3.2材检 (5) 5.3.3划线 (7) 5.4 下料 (8) 5.5筒节的成形 (8) 5.5.1筒节弯卷成形分析 (8) 5.5.2成形设备分析 (10) 5.5.3弯卷成形的设计及相关计算 (9) 5.6装焊纵缝 (11) 5.7筒体内壁堆焊 (11) 5.6.1堆焊原理 (11) 5.6.2工艺参数选择 (12) 5.6.3优缺点及应用范围 (13) 5.6.4堆焊工艺设计 (14) 6.心得体会 (15) 参考文献 (16) 一设计题目 氢反应器筒体制造工艺设计 二设计背景 工程科学是关于工程实践的科学基础,现代过程装备与控制工程是工程科学的一个分支,因此,生产实习是工科学习的重要环节。在兰州兰石集团实习期间,对化工设备的发展前景和各种化工容器如反应釜、换热器、储罐、分液器和塔器等的有所了解和学习。生产实习的主要任务是学习化工设备的制造工艺和生产流程,将理论知识与生产实践相结合,理论应用于实际。因此,过程装备与检测的课程设计的设置是十分必要的。 由于我们实习的加工车间正在进行加氢反应器的生产,而加氢反应器是石油化工行业的关键设备,其生产工艺和设计制造在化工设备中具有显著的代表性,为此,选择加氢反应器这一典型的化工设备作为课程设计的设计题目。 三设备介绍及其发展 石油工业中常用的加氢反应器有两类:一类用于高沸点液体或固体(固体需先溶于溶剂或加热熔融)原料的液相加氢过程,如油脂加氢、重质油品的加氢裂解等。另一类反应器用于气相连续加氢过程。反应器的类型可以是列管式或塔式。根据化工生产的实际情况,相应选择合理的结构形式。 加氢反应器是石油化工行业的关键设备,通常是在高温(350-480℃)、高压(0一 25MPa)、临氢、有硫化氢等腐蚀介质的恶劣工作条件下运行。早期由于冶金水平和制造工业水平有限,多采用冷壁结构形式的加氢反应器。所谓冷壁一般指设计金属壁温在300℃以下的加氢反应器,为保持温度,一般在反应器壳体内壁装焊保温钉增设一定厚度的隔热内衬层。20世纪70年代以来,随着冶金、轧制、锻造工艺技术的不断提高,已能够生产出既严格控制化学成分又能保证良好综合力学性能的优质、大厚度加氢用钢板或大型锻件,且先进的可保证特殊技术要求的不锈钢堆焊材料和堆焊技术、工艺技术也已经成熟,近30年来,加氢技术发展迅速,热壁加氢反应器的应用更加广泛。热壁加氢反应器与冷壁加氢反应器相比具有以下显著优点:(1)在相同外形尺寸条件下,增大了反应器内部的有效容积,提高了生产能力;(2) 由于无内衬隔热层,避免了内衬板易破坏造成壳体局部超温导致局部鼓泡破坏;(3) 避免了上述原因造成设备频繁停车修复所造成经济和产量上的损失。因此,热壁加氢反应器逐步取代了冷壁加氢反应器,且具有越来越大型化的趋势。 四设计相关内容 加氢反应器 分类号:TE966文献标识码:A 文章编号:1000-7466(2000)02-0010-03 Safety analyses on operating condition for hydrogenation reactor YANG Huo-sheng DONG Shao-ping CAO Shui-quan (Zhenhai Refining & Chemical Company Limited,Ninbo 315207,China) LIN Jian-ho ng CHEN Jin (East China University of Science and Technology, Shanghai 200237,China) Abstract:On the basis of the dissection results for specimen block, the estimation of the minimum pressurization temperature was conducted, the flaw that exists in the reactor was also evaluated with fracture mechanics method. The results showed that reactor has enough safety tolerance. Key words:hydrogenation reactor;minimum pressurization tem perature;safety assessment▲由于制作热壁加氢反应器的2.25Cr-1Mo钢是Cr-Mo钢中回火脆化敏感性较高的钢种,而热壁加氢反应器的操作温度又长期处在325~575℃的回火脆化温度区。因此,热壁加氢反应器投入使用后,其材料的回火脆化是不可避免的。在反应器开停工过程中,当器壁温度较低时,器壁材料的韧性就有可能由于氢脆和回火脆共同作用而大幅度下降。此时,如果反应器器壁中的应力水平较高,就有可能诱发脆性破坏事故。为了避免此类事故发生,通常采取的措施是设定反应器的最低升压温度。即当反应器内温度低于最低升压温度时,内压力不能超过预先设定的压力限。对于加氢裂化反应器,通常规定在床层温度低于135℃时,压力不得超过反应器设计压力的1/3。由于在热壁加氢反应器的服役过程中,其材质劣化状况会随着服役时间的增长而逐渐增加,这使得在反应器投用初期偏于安全的限压升温措施到了反应器服役的后期就可能变得危险。因此,根据反应器的材质劣化状况来准确地推断反应器的使用安全状态,并确定合理的最低升压温度,对于保障热壁加氢反应器长期使用的安全性是十分重要的。 根据对试板材料性能所开展的一系列研究结果可以确定,反应器在经过近3万h的运行后,其材料没有发生明显的回火脆化,在现行工况条件下运行发生氢致开裂的可能性也很小。因此,加氢反应器的运行安全更多要取决于操作条件的变化状况。 1最低升压温度估算 1.1估算最低升压温度方法 目前比较传统的确定热壁加氢反应器的最低升压温度的方法,是采用如图1所示的安全分析线图。采用这种方法设定最低升压温度时需要具备材料的脆性系数J、材料屈服强度σ0.2和材料的上平台冲击功CNV-us。推算过程按下面的基本步骤进行。 (1)根据材料的脆性系数J,由图1a推算出反应器长期服役后材料的FATT。 图1确定最低升压温度的安全分析线图 (2)根据材料的屈服强度σ0.2和上平台冲击功CNV-us,由Rolfe-Novak关联式推算出材料在上平台温度下断裂韧度K IC-US。Rolfe-Novak关联式为: (KIC/σ0.2)2=0.6478(CNV-us/σ0.2-0.0098) (3)根据材料的屈服强度σ0.2,由图1d求出在屈服应力σ0.2作用下反应器中对应于裂纹长度为a cr的假定裂纹所具有的应力强度因子KIC。 (4)根据以上推算所得的FATT、K IC-US和K IC,即可通过图1b和图1c推算出含有长度为a cr假想裂纹的反应器不发生脆性破坏的最低升压温度。 1.2最低升压温度估算 为了在进行最低升压温度估算时有对比性,以反应器为对象,假设其内表面存在 两相厌氧工艺的研究进展 摘要:传统的厌氧消化工艺中,产酸菌和产甲烷菌在单相反应器内完成厌氧消化的全过程,由于二菌种的特性有较大的差异,对环境条件的要求不同,无法使二者都处于最佳的生理状态,影响了反应器的效率。1971年Ghosh和Poland提出了两相厌氧生物处理工艺[1],它的本质特征是实现了生物相的分离,即通过调控产酸相和产甲烷相反应器的运行控制参数,使产酸相和产甲烷相成为两个独立的处理单元,各自形成产酸发酵微生物和产甲烷发酵微生物的最佳生态条件,实现完整的厌氧发酵过程,从而大幅度提高废水处理能力和反应器的运行稳定性。 (1) 两相厌氧消化工艺将产酸菌和产甲烷菌分别置于两个反应器内,并为它们提供了最佳的生长和代谢条件,使它们能够发挥各自最大的活性,较单相厌氧消化工艺的处理能力和效率大大提高。Yeoh对两相厌氧消化工艺和单相厌氧消化工艺进行了对比实验研究。结果表明:两相厌氧消化系统的产甲烷率为0.168m3CH4/(KgCOD Cr?d)明显高于单相厌氧消化系统的产甲烷率0.055m3CH4/(KgCOD cr?d)。 (2) 反应器的分工明确,产酸反应器对污水进行预处理,不仅为产甲烷反应器提供 了更适宜的基质,还能够解除或降低水中的有毒物质如硫酸根、重金属离子的毒性,改变难降解有机物的结构,减少对产甲烷菌的毒害作用和影响,增强了系统运行的稳定性。 (3) 产酸相的有机负荷率高,缓冲能力较强,因而冲击负荷造成的酸积累不会对产 酸相有明显的影响,也不会对后续的产甲烷相造成危害,提高了系统的抗冲击能 力。 (4) 产酸菌的世代时间远远短于产甲烷菌,产酸菌的产酸速度高于产甲烷菌降解酸的速率[4,5],产酸反应器的体积总是小于产甲烷反应器的体积。 (5) 两相厌氧工艺适于处理高浓度有机污水、悬浮物浓度很高的污水、含有毒物质及难降解物质的工业废水和污泥。 2两相厌氧工艺的研究现状 2. 1反应器类型 从国内外的两相厌氧系统研究所采用的工艺形式看,主要有两种:第一种是两相均采用同一类型的反应器,如UASB反应器,UBF反应器,ASBR反应器,其中UASB 反应器较常用。第二种是称作Anodek的工艺,其特点是产酸相为接触式反应器 (即完全式反应器后设沉淀池,同时进行污泥回流),产甲烷相则采用其它类型的反应器⑹。 王子波、封克、张键采用两相UASB反应器处理含高浓度硫酸盐黑液,酸化相为8.87L的普通升流式反应器,甲烷相为28.75L的UASB反应器,系统温度 (35 ±)C。当酸化相进水COD 为(6.771 ?11.057)g/ L ,SO42-为(5.648?8.669) g/ 加氢反应器的设计 一:加氢反应器的设计背景 工程科学是关于工程实践的科学基础,现代过程装备与控制工程是工程科学的一个分支,因此,生产实习是工科学习的重要环节。在兰州兰石集团实习期间,对化工设备的发展前景和各种化工容器如反应釜、换热器、储罐、分液器和塔器等的有所了解和学习。生产实习的主要任务是学习化工设备的制造工艺和生产流程,将理论知识与生产实践相结合,理论应用于实际。因此,过程装备与检测的课程设计的设置是十分必要的。由于我们实习的加工车间正在进行加氢反应器的生产,而加氢反应器是石油化工行业的关键设备,其生产工艺和设计制造在化工设备中具有显著的代表性,为此,选择加氢反应器这一典型的化工设备作为课程设计的设计题目。 二:加氢反应器的发展背景: 加氢反应器是石油化工行业的关键设备,通常是在高温(350— 480℃)、高压(0一25MPa)、临氢、有硫化氢等腐蚀介质的恶劣工作条件下运行。近30年来,加氢技术发展迅速,加氢反应器由内部衬非金属隔热层的冷壁结构发展成为壳体内壁堆焊不锈钢层的热壁结构即热壁加氢反应器。热壁加氢反应器与冷壁加氢反应器相比具有以下显著优点:(1)在相同外形尺寸条件下,增大了反应器内部的有效容积,提高了生产能力;(2) 由于无内衬隔热层,避免了内衬板易破坏造成壳体局部超温导致局部鼓泡破坏;(3) 避免了上述原因造成设备频繁停车修复所造成经济和产量上的损失。因此,热壁加氢反应器逐步取代了冷壁加氢反应器,且具有越来越大型化的趋势。随着工业技术的发展,加氢反应器的用途也越来越多,在石油炼制工业中除用于加氢裂化外,还广泛用于加氢精制,以脱除油品中存在的含氧、硫、氮等杂质,并使烯烃全部饱和、芳烃部分饱和,以提高油品的质量。在煤化工中用于煤加氢液化制取液体燃料。 在有机化工中则用于制备各种有机产品,例如一氧化碳加氢合成甲醇、苯加氢制环己烷、苯酚加氢制环己醇、醛加氢制醇、萘加氢制四氢萘和十氢萘(用作溶剂)、硝基苯加氢还原制苯胺等。此外,加氢过程还作为化学工业的一种精制手段,用于除去有机原料或产品中所含少量有害而不易分离的杂质,例如乙烯精制时使其中杂质乙炔加氢而成乙烯;丙烯精制时使其中杂质丙炔和丙二烯加氢而成丙烯;以及利用一氧化碳加氢转化为甲烷的反应,以除去氢气中少量的一氧化碳等。 三加氢反应器的主要设计参数 1:引用的主要标准及规范 X X设计院 计算书 工程名称:XXX污水处理工程——A2/O生物池工程代号:2013-M011-03 专业:工艺 计算: 校对: 审核: 2016年5月20日 生物池工艺计算(一) 1、设计进出水水质 表1进水水质 BOD5 (mg/l)COD (mg/l)SS (mg/l)NH3-N (mg/l)TN (mg/l) TP (mg/l) 1202402202435 3.0 表2 出水水质 BOD5 (mg/l)COD (mg/l)SS (mg/l)NH3-N (mg/l)TN (mg/l)TP (mg/l)≤20≤60≤20≤8 (water temp > 12oC) ≤15 (water temp ≤ 12oC) ≤20≤1 2、基础资料: 近期规模:0.30×104m3/d,远期:0.60×104m3/d。 考虑XXX污水处理厂进水规模,生化池近期设一组两格, 单格流量:0.15×104m3/d ,K z=1.84 设计水温15℃。 XXX污水处理厂出水水质执行《城镇污水处理厂污染物排放标准》(GB18918-2002)一级标准的B标准。 3、基本参数设定: 混合液污泥浓度:MLSS=3500mg/L。溶解氧浓度C=2.0mg/L。 4、A 2/O 生物池理论计算4.1 好氧池计算4.1.1 硝化菌比生长率 0.098(1515) 0.098(1515)80.470.470.4480.48 a N a N e e d K N m ×-′-=′ =′=++K N ——硝化作用中氮的半速率常数, 15℃时取0.4N a ——反应池中氨氮浓度,mg/L 4.1.2 设计污泥龄 1 1 2.5 5.5850.448 d m F F d q q m =×=×=′=θd ——反应池设计泥龄值(d ) F——安全系数,取1.5~3.0,本设计取2.54.1.3 污泥净产率系数 (1515)(1515) 0.9(10.90.080.6 1.072220 0.85(0.60.6) 11200.08 1.0725.585 1.303 h h t i h i h t d b Y f X Y f Y S b f y q --×××=×-+×+×′′′=′-+′+′=Y——污泥产率系数; ψ——反应池进水中悬浮固体中不可水解/ 降解的悬浮固体的比例,通过测定求得,无测定条件时,取0.6; X i ——反应池进水中悬浮固体浓度(mg/L ); f——污泥产率修正系数,通过实验确定,无实验条件时取0.8~0.9,本设计取0.85 b h ——异氧菌内源衰减系数(d -1),取0.08;Y h ——异氧菌产率系数(kgSS/kgBOD 5),取0.6;f t ——温度修正系数,取1.072(t-15); S i ,S e ——反应池进水、出水五日生化需氧量(BOD 5)浓度(mg/L)。 加氢反应器介绍 加氢反应器是加氢裂化装置的核心设备,它操作于高温、高压、临氢(含H2S)环境下,且进入反应器内的物料中往往含有硫和氮等杂质。由于加氢反应器使用条件苛刻,在反应器的发展历史上主要围绕提高反应器使用的安全性。所以无论是设计还是制造,除了需要强调使用性能外,还必须强调其安全性能。 1.影响加氢过程的因素 1.1氢气分压 提高氢分压有利于加氢过程反应的进行,加快反应速度。在固定反应温度及其他条件下,压力对转化深度有正的影响。产品的质量受氢分压影响较大。 1.2 反应温度 影响反应速率和产品的分布和质量。 1.3 空速 空速影响反应器的体积和催化剂用量,降低空速对于提高加氢过程反应的转化率是有利的。 1.4 氢油比 氢油比对加氢过程的影响主要有三个方面:影响反应的过程;影响催化剂使用寿命;过高的氢油比将增加装置的操作费用及设备投资。 2.加氢反应器可能发生的主要损伤型式有哪些呢? 2.1 高温氢腐蚀 在高温高压操作状态下,侵入并扩散在钢中的氢与固溶碳或不稳定的碳化物发生化学反应,生成甲烷; 即Fe3C+4[H]→CH4+3Fe。 影响高温氢腐蚀的主要因素温度、压力和暴露时间的影响、合金元素和杂质元素的影响、热处理的影响、应力的影响。 2.2 氢脆 氢脆是由于氢残留在钢中所引起的脆化现象。产生了氢脆的钢材,其延伸率和断面收缩率显著下降。 2.3 高温H2S腐蚀 硫化氢和氢气共存条件下,比硫化氢单独存在时对钢材产生的腐蚀还要更为剧烈和严重。其腐蚀速度一般随着温度的升高而增加。 2.4 连多硫酸应力腐蚀开裂 连多硫酸(H2SXO6,x=3-6)与作用对象中存在的拉应力共同作用发生的开裂现象。 2.5 铬钼(Cr-Mo)钢的回火脆性 铬钼钢在325~575℃温度范围内长时间保持或从此温度范围缓慢地冷却时,其材料的破坏韧性就引起劣化的现象,这是由于钢中的微量杂质元素和合金元素向原奥氏体晶界偏析,使晶界凝集力下降所至。 2.6 奥氏体不锈钢堆焊层的剥离 反应器本体材料的Cr-Mo钢和堆焊层用的奥氏体不锈钢具有不同的氢溶解度和扩散速度,使堆焊层过渡区的堆焊层侧出现了很高的氢浓度;在高温高压操作状态下氢向反应器器壁侵入,在停工时氢会从器壁中逸出。从而导致奥氏体不锈钢堆焊层的剥离。 2.加氢反应器的设计方法 设计方法主要有常规设计和分析设计两种计算方法。 2.1 常规设计法 常规设计基于弹性失效准则,可供使用的规范有美国ASME《锅炉及压力容器规范》第Ⅷ卷第一册以及我国GB150-2011《压力容器》等。 常规设计主要计算机辅助软件有: 针对ASME规范的PVElite-2017 针对GB150的SW6-2011 2.2 分析设计法 分析设计基于塑性失效准则,可供使用的规范有美国ASME 锅炉及压力容器规范》第Ⅷ卷第二册以及我国JB4732《钢制压力容器——分析设计标准》等。 “分析设计”要求对反应器的有关部位的应力进行详细计算及按应力的性质进行分类,并对各类应力及其组合进行评价,同时对材料、制造、检验提出了比“常规设计”更高的要求,从而提高了设计的准确性与使用可靠性,但相对设计费用大大增加。 加氢反应器盖板、吊耳设计计算书 1.吊盖盖板厚度 1.1材料选用16MnD-Z25 δ>100时、δS=255N/mm2 [δ]= δS/1.6=255/1.6=159.375 N/mm2 1.2设计计算重力W (1)设备净重W0=270t W=K×W0 K-计算系数、吊耳设计计算系数1.2-1.65 取K=1.4 W=1.4×270t=378t (2)吊盖受力模型 按圆板中心受一个局部均布荷载且螺栓不产生弯矩,计算公式见“建筑结构计算手册”中国建筑工业出版社1975版。 (3)局部均布载荷 均布荷载范围取800×160、即耳板形成的范围。成圆形时,当量半 径为r。 r=a+b1/4×0.875=800+160/4×0.875=274.3mm 均布荷载q=W/πr2=378×104/π×274.32=16.0N/mm2 1.3盖板应力计 (1)盖板计算半径为螺栓圆半径R=635mm (2)β=r/R=274.3/635=0.432 (3)б=(6 /h2)×(qr2/16)[4-(1-μ)β2-4(1+μ)Inβ] 式中μ-泊桑比μ=0.3 h盖板厚度取h=160mm б=(6/2002) ×(16×274.32/16)[4-(1-0.3)×0.4322-4(1+0.3)In0.432] =11.286×(3.869+4.365)=92.929N/mm2<159.375N/mm2 2耳板尺寸 2.1采用单耳板形式尺寸见图2 2.2危险断面应力计标(设备直立状态时) (1)A-A断面、按曲梁计算 M=pl/8 式中p-每个耳板受力p=k1×W 式中k1-双吊耳受力不均匀系数k1=1.1 单吊耳k1=1.0 P=W=378t l-耳板环梁中径 l=(700-188)/2+188=444mm M=378×104×444/8=20979×104N·mm W=b1h12/6=160×2562/6=5747627mm3 б=M/W=120.04N/mm2<[б]=159.375N/mm2 (2)焊缝处拉应力 б=p/a×b1×k2 式中a耳板长a=800 b1-耳板厚b1=160 k2-焊缝系数k2=0.7 б=378×104/800×160×0.7=42.19N/mm2<[б]安全3设备起吊时耳板抗弯计标 3.1起吊时耳板根部骤变.见图2 B-B截面 设起吊时起吊力为1/2设备吊装计算应力 μ=(p/2)×l1=378×104×400/2=75600×104 N·mm W=b1a2/6=160×8002/6=1707×104mm3 б=M/W=44.29N/mm2<[б] 4设备起吊时设备管口骤变 加氢反应器 中国石化集团洛阳石油化工工程公司黎国磊@2004 加氢反应器是加氢装置的核心设备。其操作条件相当苛刻。技术难度大,制造技术要求高,造价昂贵。所以人们对它备无论在设计上还是使用上都给予极大的重视。反应器的设计和制造成功,在某种意义上说是体现一个国家总体技术水平的重要标志之一。 对于这样重要、使用条件又很苛刻的设备,应该至少要满足以下几点要求: 应满足工艺过程各种运作方案的需要。 使用可靠性高。具体应体现在: 1.满足力学强度要求 2.具有可靠的密封性能 3.有较好的环境强度适应性 应便于维护和检修,所需时间短。 投资费用较低。 一、反应器技术发展梗概 随着加氢工艺技术的广泛应用,加氢工艺设备特别是反应器技术相应得到很快的发展与显著的进步。主要表现: 1安全使用性能越来越高。这也是整个技术发展过程所围绕的核心问题。 a)设计方法的更新 由“常规设计”即“规则设计”→以“应力分析为基础的设计”,即“分析设计” b)设计结构的改进 本体结构:单层→多层→更高级的单层 使用状态:冷壁结构→热壁结构 细部结构的改进 c)材料制造技术的发展,质量明显提高 体现在冶炼技术、热处理技术、分析技术等等方面。最终反映在材料的内质特性(纯洁性、致密性、均质性)非常优越 d)制造技术的进步 如制造装备、制造工艺、焊接技术(含堆焊技术)、热处理技术、检测技术等等都有很大进步。 2 为了获得较佳的经济效益,装置日趋大型化带来了反应设备的大型化。 具体见表格: 二、反应器本体结构特征 单层结构 钢板卷焊结构 锻焊结构 多层结构 绕带式 热套式 我国华南工大针对国外80年代初所开发的一种多层结构存在的某些缺点开发出了多层夹紧式结构。结构形式的选择一般是依据使用条件、反应器尺寸、经济性和制造周期等诸因素来确定。单层结构中的钢板卷焊结构和锻焊结构的选择,主要取决于制造厂的加工能力与条件以及经济上的合理性和用户的需要。但锻焊结构优点更多。 ?锻件的内质特性(纯洁性、致密性、均质性)好; ?焊缝少,特别是没有纵焊缝,从而提高了反应器耐周向应力的可靠性; ?制造装配易保证,制造周期短; ?可设计和制造成对于防止某些脆性损伤很有好处的结构; ?使用过程中对焊缝检查维护的工作量少,无损检测容易。 锻造结构的材料利用率比板焊结构低,当壁厚较薄时,其制造费用相对较高。一般,厚度大于~150mm时采用较合适,壁厚越厚,锻造结构的经济性更显优越。 三、反应器内件型式及作用 反应器内件设计性能的优劣将与催化剂性能一道体现出所采用加氢工艺的先进性。对于气液并流下流式反应器的内件,通常都设有入口扩散器、气液分配器、积垢篮、冷氢箱、热电偶和出口收集器等。 主要内件的作用、典型结构及注意要点 1.厌氧塔的设计计算 反应器结构尺寸设计计算 (1) 反应器的有效容积 设计容积负荷为)//(0.53 d m kgCOD N v = 进出水COD 浓度)/(20000L mg C = ,E= V= 3084000 .570 .0203000m N E QC v =??= ,取为84003m 式中Q ——设计处理流量d m /3 C 0——进出水CO D 浓度kgCOD/3 m E ——去除率 N V ——容积负荷 (2) 反应器的形状和尺寸。 工程设计反应器3座,横截面积为圆形。 1) 反应器有效高为m h 0.17=则 横截面积:)(4950 .178400 2m h V S =有效= = 单池面积:)(1653 4952m n S S i === 2) 单池从布水均匀性和经济性考虑,高、直径比在:1以下较合适。 设直径m D 15=,则高182.1*152.1*===m D h ,设计中取m h 18= 单池截面积:)(6.1765.714.3)2 ( *14.3222 ' m h D S i =?== 设计反应器总高m H 18=,其中超高m 单池总容积:)(3000)0.10.18(6.176'3 'm H S V i i =-?=?= 单个反应器实际尺寸:m m H D 1815?=?φ 反应器总池面积:)(8.52936.1762'm n S S i =?=?= 反应器总容积:)(900033000'3 m n V V i =?=?= (3) 水力停留时间(HRT )及水力负荷(r V )v N h Q V t HRT 72243000 9000=?== )]./([24.03 6.176********h m m S Q V r =??== 根据参考文献,对于颗粒污泥,水力负荷)./(9.01.02 3 h m m V r -=故符合要求。 三相分离器构造设计计算 (1) 沉淀区设计 根据一般设计要求,水流在沉淀室内表面负荷率)./(7.02 3 ' h m m q <沉淀室底部进水口表面负荷一般小于)./(2 3 h m m 。 本工程设计中,与短边平行,沿长边每池布置8个集气罩,构成7个分离单元,则每池设置7个三项分离器。 三项分离器长度:)(16'm b l == 每个单元宽度:)(57.27 187'm l b === 沉淀区的沉淀面积即为反应器的水平面积即2882m 沉淀区表面负荷率:)./(0.20.1)./(39.0288 58.1142323h m m h m m S Q i -<== (2) 回流缝设计 设上下三角形集气罩斜面水平夹角α为55°,取m h 4.13= )(98.055 tan 4.1tan . 31m h b === α )(04.198.020.32 12m b b b =?-=-= 式中:b —单元三项分离器宽度,m ; 1b —下三角形集气罩底的宽度,m ; 2b —相邻两个下三角形集气罩之间的水平距离(即污泥回流缝之 一),m ; 3h —下三角形集气罩的垂直高度,m ; 《文献综述》结课作业题目:鼓泡床加氢反应器的研究进展 学生姓名: 学号: 专业班级 指导教师: 2014年 9月1日 鼓泡床加氢反应器的研究进展 摘要 综述了我国炼油加氢反应器研制建造,发展历程和取得的成就,指出国内加氢反应器制造技术在以下几方面所面临的挑战: 压力容器新标准的颁布实施,需亟待完善加氢设备用材料的基础性能数据; 超大厚度和超大型筒节锻件及设备制造技术有待进一步完善; 尽早开展加氢反应器服役后的材料性能研究,为即将到来的设备延寿做好技术准备关键词:加氢反应器;材料;技术;进展 Research progress of bubbling bed hydrotreating reactor Abstract Review our refinery hydrogenationreactor designconstruction, development and achievements, pointed out that the manufacturing technology of domestichydrogenation reactor in the following aspects: thechallenge of new pressure vessel standards promulgated and implemented, needs to be perfected with theperformance data based hydrogen equipment; large thickness and super large cylinder forgings andequipment manufacturing technology to be further improved; as soon as possible to carry out and Study on material properties of the hydrogenation reactor after service, to prepare for the upcoming equipment life. Keywords:Hydrogenation reactor; Material; technology; Progress 产品描述: 一简介 IC反应器中文名内循环厌氧反应器,由两个UASB反应器上下叠加串联构成,高度可达16-25m,高径比一般为4-8,由5个基本部分组成:混合区、颗粒污泥膨胀床区、精处理区、内循环系统和出水区。其内循环系统是IC工艺的核心结构,由一级三相分离器、沼气提升管、气液分离器和泥水下降管等结构组 成。 二工作原理 经过调节pH和温度的生产废水首先进入反应器底部的混合区,并与来自泥水下降管的内循环泥水混合液充分混合后进入颗粒污泥膨胀床区进行COD生化降解,此处的COD容积负荷很高,大部分进水COD 在此处被降解,产生大量沼气。沼气由一级三相分离器收集。由于沼气气泡形成过程中对液体做的膨胀功产生了气提的作用,使得沼气、污泥和水的混合物沿沼气提升管上升至反应器顶部的气液分离器,沼气在该处与泥水分离并被导出处理系统。泥水混合物则沿泥水下降管进入反应器底部的混合区,并于进水充分混合后进入污泥膨胀床区,形成所谓内循环。根据不同的进水COD负荷和反应器的不同构造,内循环流量可达进水流量的倍。经膨胀床处理后的废水除一部分参与内循环外,其余污水通过一级三相分离器后,进入精处理区的颗粒污泥床区进行剩余COD降解与产沼气过程,提高和保证了出水水质。由于大部分COD已经被降解,所以精处理区的COD负荷较低,产气量也较小。该处产生的沼气由二级三相分离器收集,通过集气管进入气液分离器并被导出处理系统。经过精处理区处理后的废水经二级三相分离器作用后,上清液 经出水区排走,颗粒污泥则返回精处理区污泥床。 三选型、选材及尺寸(IC实验室选型) 1、有机玻璃IC厌氧反应器有效容积为25L,底边周长15cm,高120cm。其优点为外观结构干净漂亮;内部三相分离器、布水器、上下流管道等结构清晰可见;外附保温层保障了系统在合适的温度下自动运行; 该产品适用于学校、实验室小试模拟教学使用。 2、钢结构IC厌氧反应器为Q235碳钢焊制主体,内衬双层玻璃钢防腐层,内部管道喷双层环氧漆防腐,保障设备正常运行过程中不被腐蚀。该设备有效容积200L,底面直径40cm,高200cm,净重150kg。其优点为更接近于工程实际,抗压强度高,温度适应范围广,适用于科研单位、工地现场中试模拟运行。 四订货须知 1、用户应注明设备的材质及防腐要求。 2、用户应提供详细的水质化验单以便于我公司计算反 应器各部件的尺寸。 3、若用户有详细的加工图纸,可按用户要求进行生产。 4、可根据用户提出的具体要求进行设计制造。 天津国韵生物科技的限公司绍兴女儿儿酒有限公司山西 长冶金泽生化有限公司等 厌氧塔是本公司承接,效果很好~! 联系电话:计算书—生化池

厌氧塔计算手册

对加氢反应器配管设计的几点分析

AAO工艺设计计算

厌氧塔设计计算书

加氢反应器筒体制造工艺设计课程设计说明书

加 氢 反 应 器

UASB的设计计算书

加氢反应器设计

A2O生物池计算书(1500t)(最新整理)

加氢反应器介绍

加氢反应器设计计算书

加氢反应器

厌氧塔设计计算书

加氢反应器发展史

IC厌氧塔