水泥及混凝土抗硫酸盐腐蚀的检测方法介绍

摘要:抗硫酸盐腐蚀是混凝土耐久性研究的重要内容,其检测方法有国内的GB749,GB2420及美国ASTM C1012及日本JIS标准,由于这些实验在一般工地应用较少,因此需要检测人员加强学习和交流探讨。本文对这些方法进行了进行了介绍简介,并建议了砂浆和混凝土试件实体抗腐蚀的快速检测方法,希望能得到检测同仁的指导和帮助。

关键词:混凝土耐久性硫酸盐腐蚀

1. 绪论

盐碱土是陆地上分布广泛的一种土壤类型,仅我国山东省的黄河三角洲地带,每年新增加的盐碱地达6000多公顷,其中重度盐碱地处于在海水和高矿化地下水综合作用下,土壤剖面一般都通体高盐,可溶性含盐量有时超过1%,以氯盐、硫酸盐为主,对混凝土结构物的耐久性能造成潜在的危害。

随着我国海洋战略的发展和环渤海湾经济区的大规模开发,盐碱地区建设了大量港口、码头、道路、桥梁及工业厂房等混凝土结构物,处于盐碱环境中水泥和混凝土会发生一系列的物理和化学变化,导致结构物的劣化和破坏。为改善混凝土结构的耐久性,在设计环节对原材料进行优选,在施工中对配制混凝土的抗盐碱腐蚀进行检测和验收具有重要意义,由于此类实验并不常做,所以还存在一些模糊的认识,本文拟对水泥混凝土抗硫酸盐腐蚀的检测方法进行简要介绍,希望对同行有所帮助。

2 .水泥抗硫酸盐快速试验方法GB/T 2420-1981。

根据GB/T 2420-1981方法,采用0.5水灰比,1:2.5胶砂比(砂子为0.25-0.65 mm的标准砂),成型10×10×60 mm的棱柱形砂浆试件,1天养护箱养护,7天50℃水养护,然后将试件分为两组,其一在20℃水中养护,另一组在3%Na2SO4溶液中养护,养护过程中每天用1N硫酸滴定以中和试件在溶液中释放的Ca (OH)2,并使溶液PH值保持在7.0左右。

2.1材料的基本要求:

水泥试样应充分拌匀,并通过0.9毫米方孔筛,标准砂应符合GB178一99《水泥强度试验用标准砂》的质量要求,试验用水应是对试验结果无干扰的洁净的淡水。试验室温度为17~25℃,相对湿度大于50%,水泥试样,标准砂,拌和水等的温度应与室温相同。养护箱温度20士3℃,相对湿度大于90%.浸泡前养护水的温度50土1℃,侵蚀液温度20士3℃。

2.2试体的成型与养护

试体成型前将试模擦净,紧密装配,内壁均匀涂一薄层机油,水泥与标准砂的

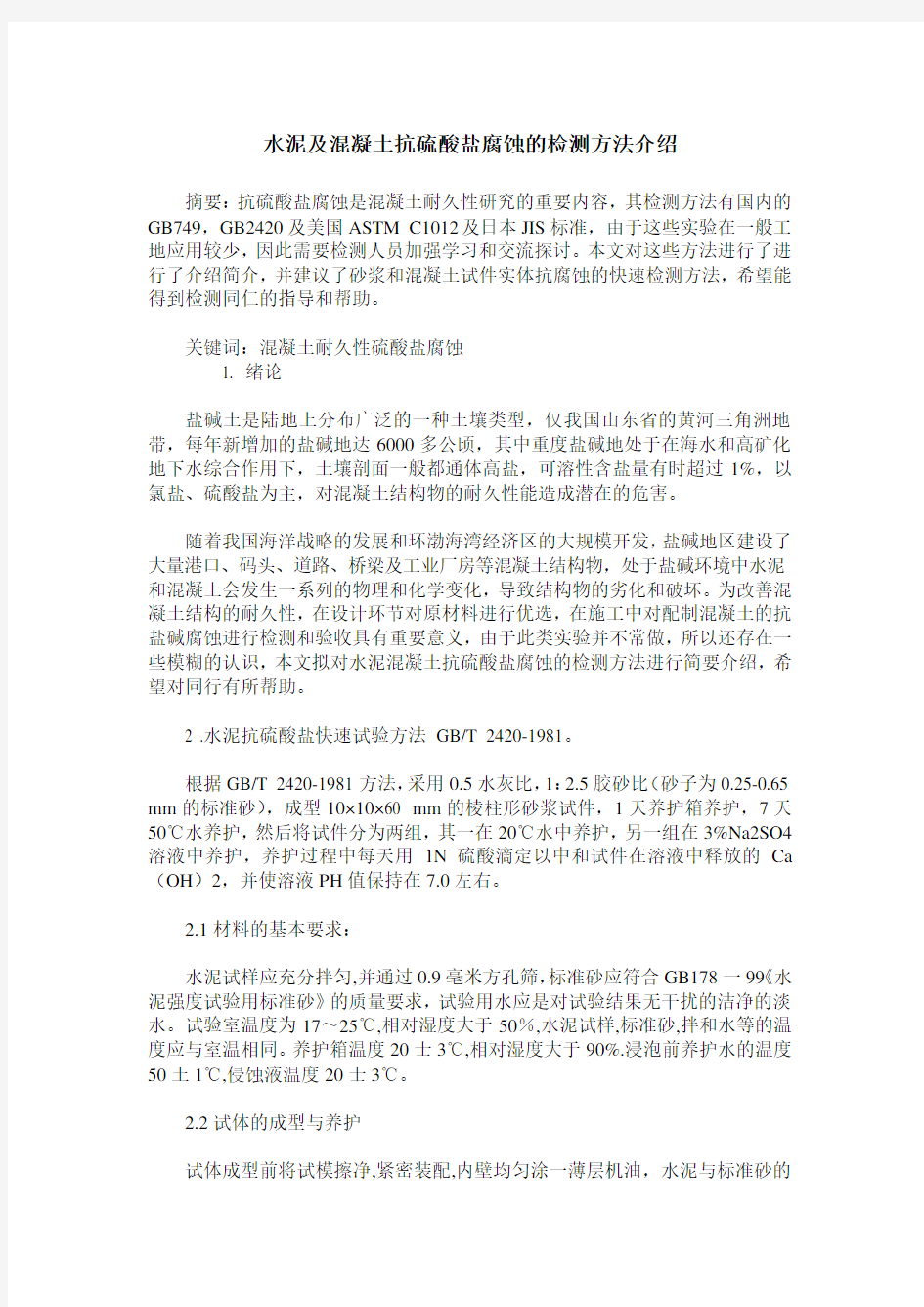

试验表18 委托单位:市政建设(集团)有限公司试验委托人:王孟芝 工程名称:将军污水泵站过河管工程部位:支墩砼 设计强度等级: C20 拟配强度等级: C20 要求坍落度: 7-9cm 实测坍落度 8cm 水泥品种及等级: P.C 32.5级厂别:抚顺出厂日期:试验编号: 砂子产地及品种:浑河细度模数:中砂含泥量: % 试验编号: 石产产地及品种:浑河最大粒径: 20-40mm 含泥量: % 试验编号: 掺合料名称:产地:占水泥用量的: % 外加剂名称:产地:占水泥用量的: % 施工配合比:水灰比: 0.47 砂率: 28 % 制模日期: 2005.10.20 要求龄期: 28 要求试验日期: 2005.11.17 试验收到日期: 2005.10.20 试块养护条件:标养试块制作人:寇俊峰 负责人:审核:计算:试验: 报告日期: 2005年 11 月 17 日

试验表18 委托单位:市政建设(集团)有限公司试验委托人:王孟芝 工程名称:将军污水泵站过河管工程部位:支墩砼 设计强度等级: C20 拟配强度等级: C20 要求坍落度: 7-9cm 实测坍落度 8cm 水泥品种及等级: P.C 32.5级厂别:抚顺出厂日期:试验编号: 砂子产地及品种:浑河细度模数:中砂含泥量: % 试验编号: 石产产地及品种:浑河最大粒径: 20-40mm 含泥量: % 试验编号: 掺合料名称:产地:占水泥用量的: % 外加剂名称:产地:占水泥用量的: % 施工配合比: C20 水灰比: 0.47 砂率: 28 % 制模日期: 2005.9.22 要求龄期: 28 要求试验日期: 2005.10.20 试验收到日期: 2005.9.22 试块养护条件:标养试块制作人:寇俊峰 负责人:审核:计算:试验: 报告日期: 2005年 10 月 20 日

混凝土结构一直被认为是一种节能、经济、用途极为广泛的人工耐久性材料,是目前应用较为广泛的结构形式之一.但随着结构物的老化和环境污染的加剧,其耐久性问题越来越引起国内外广大研究者的关注.由于勘察、设计、施工及使用过程中多因素影响,很多混凝土结构都先后出现病害和劣化,使结构出现了各种不同程度的隐患、缺陷或损伤,导致结构的安全性、适用性、耐久性降低,最终引起结构失效,造成资金的巨大浪费.从国外情况来看[1],美国与钢筋腐蚀有关的损失占总腐蚀的40%;前苏联工业建筑的腐蚀损失占工业固定资产的16%,仅混凝土和钢筋的腐蚀损失占GDP的1·25%; 1999年,澳大利亚公布的腐蚀损失为GDP 的4.2%.除此之外,北欧、英国、加拿大、印度、日本、韩国及海湾地区等不少国家都存在以基础结构设施为主的腐蚀.中国面临的问题同样很严峻.根据中国工程院2001~2003年《中国工业和自然环境腐蚀调查与对策》中的统计, 1998年中国建筑部门(包括公路、桥梁建筑)的腐蚀损失为1000亿人民币[2].近年来,中国建筑行业的发展速度突飞猛进,一批批建筑物拔地而起,但钢筋混凝土基础的耐久性问题也逐渐暴露出来.所以,重视和加强钢筋混凝土基础结构的腐蚀性与防腐措施的研究已迫在眉睫. 1 腐蚀机理分析 1·1 混凝土的腐蚀机理 混凝土的腐蚀是一个很复杂的物理的、物理化学的过程.由于混凝土腐蚀机理的复杂性,对混凝土腐蚀的分类还没达成一个共同的认识,但一般都倾向于采用前苏联学者B·M.莫斯克文为代表所提出的分类方法[3].将混凝土的腐蚀分为3类:溶蚀性腐蚀、某些盐酸溶液和镁盐的腐蚀、结晶膨胀型腐蚀. 所以,混凝土的腐蚀机理可从以下3类入手:物理作用、化学腐蚀、微生物腐蚀. 1·1·1 物理作用 物理作用是指在没有化学反应发生时,混凝土内的某些成分在各种环境因素的影响下,发生溶解或膨胀,引起混凝土强度降低,导致结构受到破坏.物理作用主要包括2类:侵蚀作用和结晶作用. (1)侵蚀作用:当环境中的侵蚀性介质(如地下软水,河流、湖泊中的流水)长期与混凝土接触时,将会使混凝土中的可溶性成分(如Ca(OH)2)溶解.在无压力水的环境下,基础周围的水容易被溶出的Ca(OH)2饱和,使溶解作用终止.侵蚀作用仅仅发生在混凝土表面,影响不大.但在

高强混凝土的抗腐蚀性分析 摘要众所周知,高强混凝土具有强度高,自重轻,抗渗抗冻性能好等优点,广泛地用于高层和大跨度工程,还大量用于海洋和港口工程。但是高强混凝土的抗腐蚀性能到底怎么样,针对特定的自然环境,配制了普通、高强和高性能混凝土,同时进行了不同混凝土的卤水腐蚀单因素试验。结果表明,普通混凝土的耐久性很差,高强混凝土的抗腐蚀性不尽人意,高性能混凝土具有优良的抗腐蚀性能,钢纤维和高强高****聚乙烯纤维增强高性能混凝土在双因素功能下抗腐蚀性更好。 关键词:高强混凝土高强混凝土高性能混凝土抗腐蚀性干湿循环 高强混凝土必须具有满足高耐久性的要求。为了提高高强混凝土的抗碳化、抗渗性、抗冻性、耐磨性和抗化学腐蚀性等,要求高强混凝土必须具有高耐久性。所以高强混凝土的抗腐蚀性能的探究非常有必要。 一、试件制作 按一定的配比,制作100mm ×100mm ×100mm 立方体试件若干。移入标 准养护室进行养护28天,然后再分别进行力学性能测试和抗腐蚀试验。 二、抗腐蚀性试验 将标养28d 的混凝土试件分别浸泡在盐卤水和水中,分别在不同时间测定一定量混凝土试件的抗压强度。混凝土的抗腐蚀系数根据试件在盐湖卤水中浸泡一定时间后的抗压强度和在水中相同龄期抗压强度之比值求出。 由实验可知摘要:普通混凝土的反抗盐卤水腐蚀性能力很差,随着浸泡时间的延长,其抗压强度逐渐降低,当浸泡时间达到80天后,抗腐蚀系数只有0.35 。 三、原因分析 普通混凝土在盐卤水中抗腐蚀性差的主要原因是由其易受腐蚀的水化产物特征、疏松多孔的结构特征和界面特征所决定[1 ,其水化产物中的氢氧钙石和水化铝酸钙是混凝土内易受腐蚀的水泥水化产物,混凝土的孔隙和界面是外界侵蚀性离子扩散、渗透进入内部的通道和发生腐蚀反应的场所[2 。 盐卤水中的侵蚀性离子进入混凝土的孔隙中发生一系列的物理化学反应,导致混凝土结构发生膨胀性破坏,其破坏机理如下摘要:混凝土的水泥水化产物氢氧钙石和水化铝酸钙发生了高浓度的南极石CaCl2·6H2O 氢氧化镁Mg(OH) 2 氯氧化镁Mg2(OH)3Cl·4H2O 氯铝酸钙C3A·CaCl2·10H2O 石膏 CaSO4·2H2O 复合型腐蚀,水化硅酸钙CSH 凝胶发生了镁离子和碱金属离子取代钙离子的含水硅酸钙镁CMSH 凝胶碱硅NCSH 凝胶腐蚀。在腐蚀过程中,当氢

水泥混凝土抗渗性影响因素及改善措施 1.抗渗混凝土的水泥品种的影响及选择 (1)配制普通抗渗混凝土的水泥,要求抗水性好,泌水性小、水化热低并且具有一定的抗侵蚀性; (2)普通硅酸盐水泥早期强度低水化热低,抗渗性好,抗侵蚀抗腐蚀能力好,泌水性,干缩性较小,一般抗渗防水混凝土多采用普通硅酸盐水泥或火山灰硅酸盐水泥; (3)在环境无浸蚀性介质和冻融作用时,应采用火山灰质或普通硅酸盐水泥,当环境受冻融影响时必须采用普通硅酸盐水泥,而不宜采用火山灰硅酸盐水泥。 2.水灰比的影响及控制 (1)混凝土拌合物的水灰比对硬化混凝土的空隙率的大小数量起决定性作用,直接影响混凝土结构的密实性,在水泥的水化过程中,随着混凝土中的游离水的蒸发,会在混凝土内部留下大量空隙,这些空隙相互贯通形成开放性毛细管泌水通道,使混凝土抗渗性能降低,透水性增高; (2)水灰比是影响混凝土抗渗性能的主要因素,试验表明,当水灰比超过0.6 时,抗渗性明显下降,因此,从满足混凝土抗渗性耐久性出发,抗渗混凝土的最大水灰比应不大于0.6。 3.粗骨料的影响因素和选择 (1)防水混凝土的粗骨料可用碎石或卵石这两种骨料,它们本身可以认为是密实的不透水的; (2)碎石的表面粗糙,多棱角,与水泥黏着比卵石要好很多,但却不能具有与卵石同样的和易性,因此水泥用量也要增多对抗渗性不一定有利; (3)要想获得碎石混凝土良好的强度和易性和抗渗性能,就必须适当增加水泥的用量且采用合理的砂率,同时,碎石本身的粒径最好不要超过40mm,而且要与具体的结构厚度钢筋密度振捣条件等因素结合; (4)选择石子要质地细密坚硬,形状整齐的卵石或碎石,含泥量小于0.5%,针片状颗粒小于10 % ,级配连续,最大粒径小于31.5mm,5mm筛孔累计筛余; 4.细骨料的影响因素和选择 (1)砂率过大时,总表面积大,空隙率增大,拌合物缺乏粘结性,流动性小,使混凝土的最终密度不高; (2)当砂率过小时,不能在粗骨料周围形成足够的具有润滑作用的砂浆层,水泥用量和用水量相对增多,混凝土容易出现不均匀现象及收缩大的现象,造成混凝土拌合物的流动性减小,粗骨料离析,水泥浆流失,甚至出现溃散,从而使混凝土的抗渗性能变差; (3)为了使混凝土具有良好的抗渗性,一般采用较高的砂率,这样既能填充粗骨料周围的空隙并将其包裹,而且还能形成一定厚度的砂浆层抗渗防水混凝土采用细骨料; (4)要求天然砂颗粒均匀、质地坚硬的河砂,含泥量<2% ,砂的粒径0.4mm -1mm 的中粗粒径较好,0.2mm -1.25mm 粒径含量达95% 以上,有微量的细粉对抗渗混凝土质量不造成影响; (5)在一般水泥用量情况下,若粗骨料为卵石,混凝土的砂率可选用35%左右;若粗骨

混凝土轴心抗压强度试验 (一)试验目的 测定混凝土棱柱体轴心抗压强度,比较素混凝土和钢筋混凝土的强度差异,分析钢筋骨架对混凝土的作用。 (二)试验仪器 试模尺寸为150mm×l50mm×300mm卧式棱柱体试模,电脑全自动恒应力试验机,微机控制压力试验机测控系统。 (三)试验步骤和方法 1.按混凝土配制强度计算配合比,制作150mm×l50mm×300mm棱柱体试件2根,其一为素混凝土试件,其一为钢筋混凝土试件。隔天拆模并把试件在标准养护条件下,养护28d。 2.取出试件,清除表面污垢,擦干表面水份,仔细检查后,在其中部量出试件宽度(精确至lmm),计算试件受压面积。在准备过程中,要求保持试件湿度无变化。 3.在压力机下压板上放好棱柱体试件,几何对中;球座最好放在试件顶面并凸面朝上。 4.以立方抗压强度试验相同的加荷速度,均匀而连续地加荷,当试件接近破坏而开始迅速变形时,应停止调整试验机油门,直至试件破坏,记录最大荷载。试验时观察裂缝的发展情况。 5.若试件的试验数据或钢筋未发生屈服可再进行抗压试验。 6.因条件有限所以取所得数据为该试件的轴心抗压强度。 (四)注意事项 1.钢筋应放置在混凝土试件的中央。 2.进行试验时,压力板应对准几何中心再进行加载。 3.箍筋时要保证钢筋箍紧,防止影响试验结果。 4.开始试验时要清零。 5.试验完后将试件分解回收。 (五)试验记录

素混凝土(强度为29.4Mb): 钢筋混凝土(强度为34.9Mb): (六)试验结果分析 据试验得出的数据来看,有些素混凝土的轴心抗压强度比钢筋混凝土的轴心抗压强度大。其原因有可能是: 1.试验时,试件放置的位置使受力点不在几何中心,形成了偏心受压。 2.制作钢筋骨架时,未将箍筋箍紧,导致试验时钢筋骨架松动或散架,影响试验结果。 (七)裂缝发展变化

混凝土抗腐蚀研究综述 工程造价2班201112079082 宋富阳 引言 混凝土和钢筋作为主要建筑材料,工业、民用、运输和其他建筑物、构筑物的建造中起了很大作用。用混凝土和钢筋混凝土建造的建筑物和构筑物中的很大一部分,在使用期间常常受到腐蚀介质的侵蚀。如果建筑物在建造时对结构材料不采取或不实施防腐措施,则腐蚀性介质就可能损坏建筑结构,甚至使其丧失使用价值。这对于工业构造物尤为密切,因为在工业构筑物中,建筑结构直接与液态、气态等介质接触,或者被产品和生产中排放的废料所污染。在有色冶金、化学、纸浆及其他工业部门中,约有20-70%的构筑物常常受到腐蚀性介质的作用,并由此引起结构材料的腐蚀。同样农业建筑物,它们会受到腐蚀性有机物的腐蚀。外部介质的腐蚀性越强,在建筑物进行设计、建造和使用是对其腐蚀作用考虑的越少,那么由腐蚀引起的结构损坏就越快和越深。据国外专家估计,由混凝土和钢筋的腐蚀造成的经济损失约占国民收入的1.25%。这些经济损失中不仅包括修复和重建建筑物的材料费用和工程造价,而且还包括产量上的损失,这是由于建筑结构不符合生产要求,或者在修理期间引起的正常生产的中断造成的。据调查,我国在五六十年代,由于要求早强或防冻而掺用过量氯盐的钢筋混凝土结构,因钢筋锈蚀引起混凝土顺筋开裂、剥落、构件破坏的事例屡有发生、八十年代,由于混凝上外加剂的应用不当或施工和原材料质量等原因,钢筋混凝士的腐蚀也不断出现。1981年调查的华南地区18座海港钢筋混凝土码头中,钢筋锈蚀破坏或不耐久的就占89 ,基本完好的只有2座。短的只使用七年,如珠江5万吨级油码头建于1974年,到1981己普遍出现顺筋裂缝,如珠江港一区码头建于1956年,到1981年己产生大面积的混凝土剥落,有资料表明,在英国因钢筋锈蚀需要更换钢筋或重建的钢筋混凝土结构占36 。美国仅州际公路网56万多座桥梁中,处于严重失效的就省9万多座,损坏率达16%,一般使用5年后就出现钢筋腐蚀破坏,每年损失数亿美元。混凝上中钢筋腐蚀引起结构过早的破坏,己愈来愈引起全世界工程界的严重关注。为了通过提高建筑结构在各种腐蚀性介质中的抗腐蚀性和耐久性,消除建筑结构局部的修复工作,以减少建筑中腐蚀给国民经济带来的损失。必须对于在各种腐蚀性介质作用卜混凝十的损坏及钢筋腐蚀过程的实质、钢筋混凝土结构的工作特性和受力状以及可以提供的防腐方法及其特性等,进行深入的研究 一混凝土腐蚀机理 与混凝土相接触的周围介质,如空气,水(海水,地下水)活土壤中含有不同浓度的额酸。盐,碱类侵蚀性物质时,当其进入混凝土内部,以之相关成分发生物理化学反应后,混凝土遭受腐蚀,逐渐发生绽裂剥落,进而引起钢筋腐蚀导致结构失效 混凝土腐蚀的原因和机理随侵蚀介质和环境条件而异,一般分为俩类 (1)溶蚀性腐蚀 水泥的水化物生成中,Ca(OH)2最容易被渗入的水溶解,又促使水花硅酸概等多碱性化合物发生水解,随后破坏低碱性水化产物(CaO,SiO2)等,最终完全破坏水泥石结构,某些酸盐溶液渗入混凝土,生成无凝胶型的松软物质,易被水溶蚀。水泥石的溶蚀程度随渗流速度增大溶蚀后,胶结能力减弱,混凝土材料的整体性被破 (2)结晶膨胀性腐蚀 含有硫酸盐的水渗如混凝土中,与水泥水化产物Ca(OH)2的化学作用生成石膏(CaSO4.2H2O)以溶液形式存在。石膏在和水化物铝硫酸盐起作用,形成多个结晶水的水化铝硫酸钙,体积膨胀,导致混凝土开列破坏

*混凝土抗渗性实验:《普通混凝土长期性能及耐久性长期实验方法标准》GB/T50082-2009对抗渗性实验包括渗透等级法,渗水高度法,逐级加压法本次泵送混凝土采用的是渗透等级法 目的和适用范围: 主要用于检测混凝土硬化后的防水性能以测定其抗渗标号。 试件制备 每组试件为六个100mm*100mm*100mm,如用人工插捣成型时,分两层装入混凝土拌合物,每层插捣25次,在标准条件下养护,如结合工程需要,则在浇筑地点制作,每单位工程制件不少于两组,其中至少一组应在标准条件下养护,其余试件与构件相同条件下养护,试块养护期不少于28d,不超过90d。 试件成型后24h拆模,用钢丝刷刷净两端面水泥浆膜,标准养护龄期为28d。 试验步骤: 试件到期后取出,擦干表面,用钢丝刷刷净两端面,待表面干燥后,在试件侧面滚涂一层溶化的密封材料(黄油掺滑石粉)装入抗渗仪上进行试验。 如在试验中,水从试件周边渗出,说明密封不好,要重

新密封。 试验时,水压从0.2Mpa开始,每隔8h增加水压0.1Mpa,并随时注意观察试件端面情况,一直加至6个试件中3个试件表面发现渗水,记下此时的水压力,即可停止试验。注:当加压至设计抗渗标号,经过8h后第三个试件仍不渗水,表明混凝土以满足设计要求,也可停止试验。 试验结果计算: 混凝土的抗渗标号以每组6个试件中4个未发生渗水现象的最大压力表示。抗渗标号按下列计算: S=10H-1 式中 S——混凝土抗渗标号: H——第三个试件顶面开始有渗水时的水压力(Mpa) 注:混凝土抗渗标号分级为:S2、S4、S6、S8、S10、S12、若压力加至1.2Mpa,经过8h,第三个试件仍未渗水,则停止试验,试件的抗渗标号以S12表示 若抗渗性不符合相应要求,分析如下: 1.提高混凝土抗渗性能因素的分析 影响混凝土抗渗性的根本因素是孔隙率和孔隙特征。混凝土的孔隙率越低,连通孔越少,抗渗性越好。为了最大程度的降低混凝土的孔隙率,提高混凝土的抗渗性,主要的措施是降低水灰比,旋转好的骨料级配,充分振捣和养护,掺用引气剂和优质粉煤灰掺和料等方法来实现。

混凝土抗硫酸盐类侵蚀 防腐剂 技 术 性 能 及 使 用

说 明 版权所有:北京海岩兴业混凝土外加剂有限公司 混凝土抗硫酸盐类侵蚀防腐剂技术性能及使用说明混凝土抗硫酸盐类侵蚀防腐剂Sulfate corrosion-resistance admixtures for concrete 在混凝土搅拌时加入的,用于抵抗硫酸盐、盐类侵蚀性物质作用,提高混凝土耐久性的外加剂,称为混凝土抗 硫酸盐类侵蚀防腐剂。简称抗硫酸盐类侵蚀防腐剂 执行标准:JC/T1011-2006 混凝土抗硫酸盐类侵蚀防腐剂以下简称“混凝土防腐剂”是新一代防止钢筋混凝土腐蚀的一种全新产品,它突破了钢筋混凝土防腐蚀的传统理念,开创了使用外加剂防腐的新方法,从根本上解决了传统防腐蚀方法的诸多不足和局限性。使用混凝土抗硫酸盐侵蚀防腐剂可以使混凝土具有抗盐类离子侵蚀、抗冻融循环破坏及高抗渗透等良好性能。特别适用对混凝土建筑物既要求防腐又要求抗渗的工程。掺入该产品还可以使混凝土收缩值减小,便于大体积混凝土施工。混凝土防腐剂应用简便,并不需要特殊施工工艺。同时这种防腐方法还综合利用了工业废料—粉煤灰,具有绿色环保的意义。 通过在普通硅酸盐水泥中加入适量的防腐剂(以粉煤灰或矿粉取代部分水泥),而制成一种新的胶凝材料,产品符合中华人民共和国建材行业标准JC/T1011-2006各项指标。这种胶凝材料的抗硫酸盐能力已超过《铁道混凝土及砌石工程规范》附录十三

中规定的AS高级抗硫酸盐水泥水平。对混凝土的耐久性能和施工性能有很大的提高。采用混凝土防腐剂生产的钢筋混凝土具有耐腐蚀、抗冻融、高强度、不渗透、收缩小、减水率高的优异性能。 混凝土防腐剂由北京海岩兴业混凝土外加剂有限公司独家根据用户需求研发生产,达到最基本的国家检测标准,目前混凝土防腐剂市场错综复杂,价位层次不齐,都会做混凝土防腐剂,真正满足客户需求的有几个,原应很简单,是我们的使用客户放纵了生产者,贪便宜所造成的后果是给建筑物带来安全隐患,我们的使用者没有受益。 混凝土防腐剂属于北京海岩兴业混凝土外加剂有限公司独家开发,发明人:于泳,在全国固定销售人员,无任何授权代理公司,工厂合同制生产,实地考察后,我司出示合理的产品质量保证文件,施工方案、实验样板得到客户一致认可后,签订有效合同后,按实际实验材料生产此产品,资料索取请联系我公司,此技术转让,任何剽窃行为举报者有奖! 北京海岩兴业混凝土外加剂有限公司对本产品每批出厂产品均配有防伪标识,批产品的出厂说明,批产品的性能,批产品的合格证,每批都不同.每批货可通过网站,通过客户的合格证中的“产品批号”查询真假,并下载相关施工技术及说明书。 查询登陆“百度”或其他搜索引擎输入“海岩兴业”进入官网即可,本文由北京海岩兴业混凝土外加剂有限公司独家诠释,版权所有:北京海岩兴业混凝土外加剂有限公司,网址:https://www.doczj.com/doc/622302865.html,。 一、产品的技术指标(掺量为胶凝材料的8%)

混凝土抗硫酸盐侵蚀研究 作者 摘要:本文介绍了混凝土硫酸盐侵蚀破坏的机理和分类以及混凝土硫酸盐侵蚀的影响因素。主要综合说明了5种判断硫酸盐侵蚀混凝土的检验方法:快速法;膨胀法;干湿循环法I;干湿循环法II;氯离子渗透试验。提出了4种改善方法:合理选择水泥及掺合料品种;提高混凝土密实性;采用高压蒸汽养护;增设必要的保护层。 Summary:This paper introduces the mechanism and classification of erosion of concrete sulfate and influence factors of concrete sulfate attack.5 methods for the inspection of sulfate attack concrete are described:Express method;Plavini;dry wet cycling method I;Dry wet cycling method II;Chloride ion penetration test.4 improvement methods are proposed:Reasonable selection of varieties of cement and admixture;Improve the density of concrete;High pressure steam curing;Add the necessary protective layer. 关键词:硫酸盐侵蚀混凝土改善方法影响因素 Key word: Sulfate attack Concrete Improvement method Influential factors

抗渗性能试验方法 1、本方法适用于测定硬化后混凝土的抗渗等级。 2、抗渗性能试验应采用顶面直径为175mm,底面直径为185mm,高 度150mm的圆台体或直径与高度均为150mm 的圆柱体试件(视抗渗设备要求而定)。 以六个试件为1 组。试件成型至拆模后,用钢丝刷刷去两端面水泥浆膜,然后编号送标准养护室养护。 试件一般养护至28d 龄期进行试验,如有特殊要求,可在其他龄期进行,但不超过90d。 3、混凝土抗渗性能试验采用的设备应符合下列规定: [1] 混凝土抗渗仪:应能使水压按规定的制度稳定地作用在试件上的装置。 [2] 加压装置:螺旋或其他形式,其压力以能把试件压入试件套内为宜。4、混凝土抗渗性能试验应按下列步骤进行: [1] 试件养护至试验前一天取出,将表面晾干,然后在其侧面涂(滚)一层厚度约1~2mm 的密封材料,随即在螺旋或其他加压装置上,将试件压入试件套中,恒压5~10min 即可解除压力,连同试件套安在抗渗仪上进行试验。 注:密封材料可采用水泥掺黄油拌匀,也可采用石蜡掺少量松香 40℃熔化。当采用石蜡掺松香密封时,试件与试件套应经烘箱预热左右再 滚涂和压入;若采用水泥掺黄油密封时,则不必加热,滚涂后直接压 入。 [2] 试验从水压为0.1MPa开始。以后每隔8h 增加水压0.1MPa,并且要随时注意观察试件端面的渗水情况。

[3] 当6 个试件中有3 个试件端面呈有渗水现象时,即可停止试验,记录当时的水压。 [4] 在试验过程中,如发现水从试件周边渗出,则应停止试验,重新密封。 5、混凝土抗渗等级以每组6 个试件中4 个试件未出现渗水时的最大水压力计算,按下式计算: P=10H-1 式中:P——混凝土抗渗等级; H——6 个试件中3个试件渗水时的压力(MPa)。混凝土表观密度试验 1、本方法适用于测定混凝土拌合物捣实后的单位体积质量(即表观密 度) 2、混凝土拌合物表观密度试验所用的仪器设备应符合下列规定: [1] 容量筒:金属制成的圆筒,两旁有提手。对骨料最大粒径不大于40mm 的拌合物采用容积为5L 的容量筒,其内径与内高均为186± 2mm,筒壁厚为3mm;骨料最大粒径大于40mm 时,容量筒的内径与内高均应大于骨料最大粒径的4 倍。容量筒上缘及内壁应光滑平整,顶面与底面应平行并与圆柱体的轴垂直。 [2] 台秤:称量为50kg、感量为50g。 [3] 振动台; [4] 捣棒:直径16mm、长600mm、端部呈半球形。 3、混凝土拌合物表观密度试验应按以下步骤进行:

混凝土抗压强度试验 (一)概述 水泥混凝土抗压强度就是按标准方法制作得150mm×l50mm×l50mm ,100mm×l00mm×l00mm立方体试件, 在温度为20±3℃及相对湿度 90%以上得条件下, 养护 28d 后, 用标准试验方法测试, 并按规定计算方法得到得强度值。 (二)试验仪具 1.压力试验机:压力试验机得上、下承压板应有足够得刚度, 其中一个承压板上应具有球形支座,为了便于试件对中,球形支座最好位于上承压板上。压力机得精确度(示值得相对误差)应在±2%以内,压力机应进行定期检查,以确保压力机读数得准确性。 根据预期得混凝土试件破坏荷载,选择压力机得量程,要求试件 破坏时得读数不小于全量程得 20%,也不大于全量程得 80%。 2.钢尺:精度 lmm。 3.台秤:称量 100kg,分度值为 lkg。 (三)试验方法 1.按试验一成型试件,经标准养护条件下养护到规定龄期。 2.试件取出,先检查其尺寸及形状,相对两面应平行,表面倾 斜偏差不得超过 0、5mm。量出棱边长度,精确至 lmm。试件受力截面积按其与压力机上下接触面得平均值计算。试件如有蜂窝缺陷,应在

试验前 3d 用浓水泥浆填补平整,并在报告中说明。在破型前,保持试件原有湿度,在试验时擦干试件,称出其质量。 3.以成型时侧面为上下受压面,试件妥放在球座上,球座置压力机中心, 几何对中(指试件或球座偏离机台中心在 5mm 以内,下同),以 0、3~0、8MPa/s 得速度连续而均匀地加荷,小于 C30 得低强度等级 混凝土取 0、3~0、5MPa/s 得加荷速度, 强度等级不低于 C30 时取 0、5~0、8MPa/s 得加荷速度,当试件接近破坏而开始变形时, 应停止调整试 验机油门,直至试件破坏,记下破坏极限荷载。 1MPa=1N/m㎡4. 4.试验结果计算 (1)混凝土立方体试件抗压强度 fcu(以 MPa 表示)按式(3—1)计算: 式中:F—极限荷载(N); A—受压面积(mm2)。 龄期与强度经验公式 在标准养护条件下,混凝土强度得发展,大致与其龄期得常用对数成正比关系(龄期不小于3d)。 式中 fn———nd龄期混凝土得抗压强度(MPa);

实验三普通混凝土主要技术性能实验 四、普通混凝土立方体抗压强度实验 实验目的: 测定混凝土立方体抗压强度,作为检查混凝土质量及确定等级的主要依据。 主要仪器及设备 (1)压力实验机:实验机的精度(示值的相对误差)至少应为±2%,其量程应能使试件的预期破坏荷载值不小于全量程的20%,也不大于全量程的80%。实验机上、下压板之间可各垫以钢垫板,钢垫板的承压面均应为机械加工。 (2)振动台:振动台频率为50±3Hz,空载振幅约为0.5mm。 (3)试模:由铸铁或钢制成,应具有足够的刚度并拆装方便。试模内表面应机械加工,其不平度应为每100mm不超过0.5mm。组装后各相邻面的不垂直度不应超过±0.5°。 (4)其他用具:捣棒、小铁铲、金属直尺、镘刀等。 试件制作: (1)立方体抗压强度试验以同时制作同样养护同一龄期三个试件为一组,按《混凝土结构工程施工质量验收规范》(GB50204—2002)的规定,试件尺寸按骨料最大粒径由试表3.1选用。 试表3.1 不同骨料最大粒径选用的试件尺寸、插捣次数及抗压强度换算系数(GB50204—2002)试件尺寸/mm骨料最大粒径/mm每层插捣次数/次抗压强度换算系数100×100×100≤31.5120.95 150×150×150≤40251 200×200×200≤6350 1.05 注:对强度等级为C60及以上的混凝土试件,其强度的尺寸换算系数可通过试验确定。 (2)每一组试件所用的混凝土拌合物应由同一次拌合物中取出。 (3)制作时,应将试模清擦干净,并在其内壁涂上一层矿物油脂或其他脱膜剂。 (4)坍落度不大于70mm的混凝土拌合物,宜用振动台振实。将拌合物一次装入试模,装料时应用抹刀沿试模内壁略加插捣并使混凝土拌合物高出试模上口。振动时应防止试模在振动台上自由跳动。振动应持续到混凝土表面出浆为止,刮除多余的混凝土,并用抹刀抹平。 坍落度大于70mm混凝土宜用捣棒人工捣实。将混凝土拌合物分两次装入试模,每层的厚度大致相等。插捣应按螺旋方向从边缘向中心均匀进行,插捣底层时,捣棒应达到试模底面;插捣上层时,捣棒应穿入下层深度为20~30mm,插捣时捣棒应保持垂直,不得倾斜。同时,还应用抹刀沿试模内壁插入数次。每层的插捣次数应根据试件的截面而定,一般每100cm2截面积不应少于12次(见试表3.1)。插捣完后,刮除多余的混凝土,并用抹刀抹平。

给旭阳化工的建议 防腐蚀混凝土是一种特殊的耐久性混凝土。《工业建筑防腐蚀设计规范》GB 50046-2008标准4.8.6规定“采用掺入抗硫酸盐的外加剂…,其性能满足防腐蚀要求时,可用于…基础…,并可不做表面防护”;针对工程腐蚀介质浓度,如强腐蚀介质,前提是“满足防腐蚀要求”,所以,不是所有的‘抗硫酸盐的外加剂’都能满足这一強腐蚀条件下防腐蚀要求的。所以: 1、CM型混凝土抗硫酸盐类侵蚀防腐剂(CM型抗硫酸盐类侵蚀防腐剂)在强或超腐蚀等级条件下,有近二十年的试验和工程使用成果; 2、有《工业建筑防腐蚀设计规范》GB 50046-2008国家标准主编专家的肯定:“掺入CM型抗硫酸盐类侵蚀防腐剂时,其表面可不再涂刷涂层防护”; 3、设计采用了CM型抗硫酸盐类侵蚀防腐剂,并要求了掺量的防腐措施。 CM型抗硫酸盐类侵蚀防腐剂(CM型混凝土防腐剂)适应新拌混凝土与腐蚀性水土接触的混凝土结构抵抗硫酸盐、氯盐等强或超强腐蚀的工程,提高防腐蚀混凝土耐久性质量。对于与水土接触的基础部位,CM型混凝土防腐剂的掺量按水泥质量分数计(替代水泥、密实剂、防水剂、膨胀剂)为10~12%(强腐蚀等级,约为胶凝材料的6.5%)。 对于超长结构的补尝收缩混凝土,与水土接触部位(标高地面以下部位),不太长结构CM型混凝土防腐剂的掺量为水泥质量的10~12%;超长结构混凝土后浇带或加强带CM型混凝土防腐剂掺量为水泥质量的14%。 超长结构,标高地面以上部位可采用膨胀剂或抗裂剂;若出现地面上下交界部位,在采用10~12%CM型混凝土防腐剂时,同时还可采用膨胀剂或抗裂剂,其掺量应不超过3%(混凝土后浇带或加强带);因膨胀剂或抗裂剂的物质不利于抗硫酸盐等腐蚀,所以不应在强腐蚀等级条件下的基础混凝土中使用。 《混凝土抗硫酸盐类侵蚀防腐剂》JC/T 1011-2006、《抗硫酸盐硅酸盐水泥》GB 748-2005国家标准第一起草人:岳云德教授级高工 2013年4月20日

高抗硫酸盐混凝土配合比优化设计 摘要:某工程引水隧洞地下水中SO42-总磷含量超标,对混凝土有强结晶型腐蚀和污染引水水体的风险。因此在混凝土施工前,对该引水隧洞混凝土进行抗硫酸盐侵蚀性试验。本文介绍了硫酸盐对混凝土的侵蚀影响,高抗硫酸盐混凝土原材料的选择,及通过掺粉煤灰的方式对高抗硫酸盐混凝土配合比进行优化设计。 关键词:配合比设计;抗腐蚀性;高抗硫酸盐混凝土 1.引言 某工程引水隧洞附近有一些化工企业,其中某集团磷石膏渣场距引水隧洞约1km,而该洞段位于岩溶极发育区域,存在有机物渗透对工程及水质带来较大危害的风险。根据对该区段地表和地下水体抽样检测,地下水中SO42-总磷等含量超标,因此对该区段采取有针对性的防渗和防腐处理措施。故进行混凝土抗硫酸盐侵蚀性试验,以确保工程质量。 2.混凝土受硫酸盐侵蚀的影响因素 硫酸盐对混凝土侵蚀作用非常复杂,其中包括物理方面和化学方面的侵蚀。受硫酸盐侵蚀的影响因素也有很多,主要体现在内部因素和外部因素。内部侵蚀是由于混凝土组分本身带有的硫酸盐引起,主要体现在混凝土自身的性质包括水泥、活性掺合料和水胶比,施工质量水平等;外部侵蚀是环境中的硫酸盐对混凝土的侵蚀,包括硫酸根离子浓度和环境PH值、混凝土的工作环境条件等。 3.原材料选用 3.1 水泥 水泥对混凝土的抗腐蚀性能起决定性的作用,混凝土中的硅酸三钙的含量过高,易于受到硫酸盐的侵蚀生成石膏。如果混凝土中铝酸三钙过多,则易于生成过多的钙矾石,在侵蚀环境下导致膨胀破坏。根据工程设计要求,结合高抗硫酸盐水泥的特性,本次试验混凝土选用P?HSR 42.5高抗硫酸盐水泥。 依据GB748标准要求,对高抗硫酸盐水泥进行标准稠度用水量、凝结时间、安定性、比表面积、密度、抗压强度、抗折强度、铝酸三钙(C3A)含量、抗硫酸盐性等指标检测,试验结果均满足标准要求,抗硫酸盐性14d≤0.04%。试验结果见表3.1。 4.混凝土配合比设计及试验方法 4.1 配合比基本参数选择试验 在配合比设计过程中充分利用粉煤灰对降低混凝土水化热和后期强度的贡献,以及对混凝土抗侵蚀的作用,选出粉煤灰的合理掺量,全面考虑合理的骨料级配对混凝土工作性和可泵性的影响和耐久性抗侵蚀能力。通过对减水剂不同掺量下的混凝土性能试验,泵送剂的最优掺量为1.0%、对石子级配组合进行容重试验,并结合工程经验,选用二级配粒径为 5mm~20mm:20mm~40mm比例为45:55。 4.2 水胶比与强度关系 当混凝土原材料、生产工艺以及工序既定的情况下,混凝土的性能主要取决于水胶比的大小。水胶比越大混凝土的强度越低,水胶比越小混凝土的强度越高,抗侵蚀能力就越强。配合比设计过程中首先进行基准用水量与砂率试验,然后进行水胶比与强度关系试验,对水胶比与强度统计计算回归方程,利用设计强度等级计算配制强度,将配制强度带入回归方程

混凝土抗压强度试验流程 一、试验目的 掌握混凝土抗压强度的测定和评定方法,作为混凝土质量的主要依据。 二、试验原理 测定混凝土抗压强度是检验混凝土的强度是否满足设计要求。我国采用边长150mm立方体试件为标准试件。 三、仪器设备 压力试验机、振动台、试模、捣棒、小铁铲、镘刀等。 四、试验步骤 1、取三个试件为一组。拌和物的坍落度小于70mm时,用振动台振实,将拌和物一次装满试模,振实后抹平。拌和物的坍落度大于70mm时,用捣棒人工捣实,将拌和物分两层装入试模,每层插捣25次。 2、试件成型后24~36h拆模,在标准养护条件(温度20+2℃,相对湿度95%以上)下养护至规定龄期进行试验。 3、试件取出后,在试压前应先擦干净,测量尺寸,并检查其外观,试件尺寸测量精确至lmm,并据此计算试件的承压面积值(A)。试件不得有明显缺损,其承压面的不平度要求不超过0.05%,承压面与相临面的不垂直偏差不超过土1o。 4、把试件安放在试验机下压板中心,试件的承压面与成型肘的顶面垂直。开动试验机,当上压板与试件接近时,调整球座,使接触均衡。 5、加压时,应持续而均匀地加荷。加荷速度为:混凝土强度等级小于C30时,取0.3—0.5MPa /s;当等于或大于C30时,取0.5—0.8MPa/s。当试件接近破坏而开始迅速变形时,应停止调整试验机油门,直至试件破坏,然后记录破坏荷载(F)。 五、试验结果 1、混凝土立方体抗压强度fcu按公式计算(精确至0.1 Mpa):fcu=F/A 式中 F—破坏荷载,N;A—受压面积,mm2。 2、以3个试件测定值的算术平均值作为该组试件的抗压强度值。当3个测定值中的最大或最小值有一个与中间值的差值超出中间值的15%时,则把最大及最小值一并舍去,取中间值作为该组试件的抗压强度值。如果两个测值与中间值的差都超出中间值的15%,则该组试件的试验结果无效。

水泥及混凝土抗硫酸盐腐蚀的检测方法介绍 摘要:抗硫酸盐腐蚀是混凝土耐久性研究的重要内容,其检测方法有国内的GB749,GB2420及美国ASTM C1012及日本JIS标准,由于这些实验在一般工地应用较少,因此需要检测人员加强学习和交流探讨。本文对这些方法进行了进行了介绍简介,并建议了砂浆和混凝土试件实体抗腐蚀的快速检测方法,希望能得到检测同仁的指导和帮助。 关键词:混凝土耐久性硫酸盐腐蚀 1. 绪论 盐碱土是陆地上分布广泛的一种土壤类型,仅我国山东省的黄河三角洲地带,每年新增加的盐碱地达6000多公顷,其中重度盐碱地处于在海水和高矿化地下水综合作用下,土壤剖面一般都通体高盐,可溶性含盐量有时超过1%,以氯盐、硫酸盐为主,对混凝土结构物的耐久性能造成潜在的危害。 随着我国海洋战略的发展和环渤海湾经济区的大规模开发,盐碱地区建设了大量港口、码头、道路、桥梁及工业厂房等混凝土结构物,处于盐碱环境中水泥和混凝土会发生一系列的物理和化学变化,导致结构物的劣化和破坏。为改善混凝土结构的耐久性,在设计环节对原材料进行优选,在施工中对配制混凝土的抗盐碱腐蚀进行检测和验收具有重要意义,由于此类实验并不常做,所以还存在一些模糊的认识,本文拟对水泥混凝土抗硫酸盐腐蚀的检测方法进行简要介绍,希望对同行有所帮助。 2 .水泥抗硫酸盐快速试验方法GB/T 2420-1981。 根据GB/T 2420-1981方法,采用0.5水灰比,1:2.5胶砂比(砂子为0.25-0.65 mm的标准砂),成型10×10×60 mm的棱柱形砂浆试件,1天养护箱养护,7天50℃水养护,然后将试件分为两组,其一在20℃水中养护,另一组在3%Na2SO4溶液中养护,养护过程中每天用1N硫酸滴定以中和试件在溶液中释放的Ca (OH)2,并使溶液PH值保持在7.0左右。 2.1材料的基本要求: 水泥试样应充分拌匀,并通过0.9毫米方孔筛,标准砂应符合GB178一99《水泥强度试验用标准砂》的质量要求,试验用水应是对试验结果无干扰的洁净的淡水。试验室温度为17~25℃,相对湿度大于50%,水泥试样,标准砂,拌和水等的温度应与室温相同。养护箱温度20士3℃,相对湿度大于90%.浸泡前养护水的温度50土1℃,侵蚀液温度20士3℃。 2.2试体的成型与养护 试体成型前将试模擦净,紧密装配,内壁均匀涂一薄层机油,水泥与标准砂的

混凝土抗压强度试验规程 1、混凝土试件的制作应采用与预应力混凝土轨枕相同的混凝土,同时间、同样的条件进行振动成型和养护。用15cm×15cm ×15cm的立方体三件为一组的铸铁试模制作混凝土试件。制作时,应将混凝土拌合物一次装入试模,用双手轻扶试模进行振动。振动结束后,刮除试模周围多余的混凝土,并用抹刀抹平。将制作好的试模随轨枕钢模放入同一个养护池内。 2、当养护周期结束,试件从养护地点取出后,应尽快进行试验,以免试件内部的温湿度发生显著变化。试验前应将试件擦拭干净,测量尺寸,并检查其外观。试件承压面的不平度为每100mm 不超过0.05mm,承压面与相邻界面的不垂直度不应超过±1°。 将试件安放在试验机的下压板上,试件的承压面应与成型时的顶面垂直。试件的中心应与试验机下压板中心对准。试验时应连续而均匀地加荷。当试件接近破坏而开始迅速变形时,停止调整试验机油门,直至试件破坏,然后记录破坏荷载。 以三个试件测值的算术平均值作为该组试件的抗压强度值。三个测值中的最大值或最小值中如有一个与中间值的差值超过中间值的15﹪时,则取中间值作为该组试件的抗压强度值。如有二个测值与中间值的差值均超过中间值的15﹪,则该组试件的试验结果无效。 3. 当试验抗压强度结果大于或等于50Mpa时,由试验员填写出池通知单一式两份,一份交给看养护人员通知车间生产人员允许该池轨枕出池脱模,另一份存档。若抗压强度试验结果低于45Mpa时,试验员应告诉看养护人员盖池继续养护,并确定延长养护时间。试验员应对此执行过程进行监督。到时取出第二组试件

试压,当第二组试件抗压强度大于或等于45Mpa时,试验员方可填写出池通知单同意该池轨枕出池脱模。若抗压强度仍小于45Mpa ,应由质检中心报总工程师和生产副总,组织技术部、质检中心、车间研究处理。 用作检验28天强度的试件,由看养护人员拆模后送试验室进行标准养护。 4、混凝土抗压强度应按照TB10425的规定进行检验评定。

试验研究 混凝土抗硫酸盐侵蚀试验的一种新方法 欧阳东 (暨南大学土木系,广州510632) 摘 要:提出了一个测定混凝土抗硫酸盐侵蚀能力的新方法。采用这种方法对超高强混凝土的抗化学腐蚀性能进行了试验,并和普通混凝土进行了对比。发现用一般硅酸盐水泥配制的超高强混凝土虽然在抵抗化学侵蚀能力方面比普通混凝土有所提高,但由于化学组成上的原因,它对高浓度的(NH4)2SO4等化学介质也难以抵抗。 关键词:超高强混凝土;抗化学侵蚀;试验方法 中图分类号:TU502 文献标识码:A 文章编号:10052748X(2003)0920369202 A N EW M ETHOD FOR TESTIN G RESISTANCE OF CONCRETE TO SUL FA TE OYANG Dong (Dept.of Civil Eng.,Jinan Univ.,Guangzhou510632,China) Abstract:A new method for testing the resistance of concrete to sulfates is put forward.With the test method,the chemical resistance properties of ultra high strength concrete(U HSC)are tested and compared with ordinary concrete. The results show that the chemical resistance of U HSC is better than that of ordinary concrete,but due to chemical com2 position,U HSC made from portlang cement still can not resist the attack of high concentration solutions of H2SO4, HNO3,HCl,(NH4)2SO4etc. K ey w ords:Ultra high strength concrete;Chemical resistance of concrete;Test method 1 试验方法 1.1 关于试验方法 混凝土抗硫酸盐试验没有标准方法,而水泥抗硫酸盐试验有标准方法。因而混凝土抗硫酸盐试验往往沿用水泥抗硫酸盐试验的方法。我国目前采用以下两种方法进行抗硫酸盐试验,一种是G B749-65“水泥抗硫酸盐侵蚀试验方法”,另一种是G B2420-80“水泥抗硫酸盐侵蚀试验方法(快速法)”。G B749-65采用10mm×10mm×30mm的小砂浆试件(灰砂比为1∶3.5),G B2420-80采用10mm×10mm×60mm的小砂浆试件(灰砂比为1∶3.5)。实践证明,采用此类小试件试验结果离差较大[1]。另外,水泥胶砂试件在尺寸、组成、浆体结构以至强度等方面难于模拟实际的混凝土构件,因而本次试验未采用这些标准方法。 化学介质对混凝土的侵蚀作用,或者说混凝土 收稿日期:2003202228;修订日期:2003207203 3广东省自然科学基金资助项目(994502);广州市教育委员会科研基金资助项目的抗化学侵蚀能力,原理上可以从混凝土强度的变化来观察,或者更方便—些,可以测定混凝土的膨胀程度(对硫酸盐侵蚀而言),或者混凝土重量损失和侵入深度(对酸腐蚀而言)。目前,研究混凝土的抗化学侵蚀能力多采用考察砼立方体试件强度变化和重量变化的方法。但这些试验方法在原理上和操作上还存在一些问题,比如强度变化的测定,如是酸腐蚀,试件外观会产生缺损和孔洞,受压面积如何计算?如是硫酸盐侵蚀,受压面也会因膨胀而产生不规则变形,使强度测定产生偏差。又比如测定重量损失,该去掉腐化到何种程度的浆体和骨料也难于确定。 尽管如此,考虑强度变化率反映问题直观,本文试验还是保留强度变化率的测定。抗硫酸盐侵蚀能力的衡量,则除强度变化率指标外,增加体积膨胀率指标。强度变化率和体积膨胀率的测定均采用100mm×100mm×100mm的立方体混凝土试块。体积膨胀值测定的具体试验方法是:试块成型拆模后,在养护室养护7天。然后将试块边角易损部分小心清理干净,放置于化学介质中。1天后,测量试块的体积,作为原始体积。28天后,再测量各试块 ? 9 6 3 ? 第24卷第9期2003年9月 腐蚀与防护 CORROSION&PRO TECTION Vol.24 No.9 Septemer2003