黄铜矿加硫焙烧提铜新工艺

200905060226 09选2 王川【摘要】:在低温、惰性气体保护下,采用差热分析及x射线衍射分析方法研究黄铜矿加硫焙烧过程。结果表明,黄铜矿硫化焙烧转化为CuS和FeS2的最佳条件为:温度350-400℃;时间4h;粒度-74um,矿:硫= 10:1.11。转化产物可通过常规湿法冶金工艺生产金属铜或中间产品。

【关键词】冶金技术;铜;硫化焙烧;黄铜矿

在铜冶金中,火法工艺成熟、操作稳定,但投资大,存在SO2烟气问题【1】,湿法流程在消除SO2烟害及扩大铜资源利用范围等方面具有一定的优越性,因此越来越受到重视[2]。国外湿法炼铜工艺已成功地用于处理低品位氧化铜精矿、废石堆,但是对于硫化铜精矿来说,除焙烧一浸出和氨浸流程在工业上得到应用外,其他流程多处于研究阶段。关于湿法冶金中极难处理的黄铜矿在酸性FeC13和酸性Fe2(SO4) 溶液中溶浸动力学的报导甚多【3】,作为处理硫化矿的工业方法,其缺点是流程长,大量铁进入溶液,除铁或再生FeC13困难、效果差。一般采用传统的水解选择沉淀法,铁与硫以氢氧化物胶体形式存在,难以过滤,且胶体含母液铜离子多,不易洗涤。虽可采用絮凝剂使胶体凝集,但也因成本高而难于在工业上广泛应用。即便是使用微波浸出黄铜矿效果也不理想,虽说在浸出过程中加入适量的氧化剂MnO2,用H2SO4溶液浸取,避免了溶浸液中Fe(OH)3·nH2O胶体的生成,但溶浸次数多达7次以上【6】,因此,在工业上应用也将成为实际问题。为了简化工艺,使操作易于掌握和控制,提出了在低温、惰性气体保护下对黄铜矿进行硫化焙烧一溶浸除铁的新工艺方法制取精铜【9】,从而克服了上述缺点。该工艺具有溶浸剂可循环使用、设备投资小、流程短、浸取率高、不产生SO2溶浸时不产生胶体、溶浸液易过滤、溶浸次数少等优点。

1实验方法

1.1 物料化学分析和x射线衍射分析

试验用原料为云南大理某地的铜精矿,破碎至-74um,化学组成见表1,X射线衍射分析见图1。试剂元素硫(为光谱纯)用玛瑙碾钵磨至-74um,二者按10:1.11配料,混合均匀,装入编号的瓷坩埚中,于真空干燥器中保存待用。

由表1可知,除脉石成分,如SiO2、A2lO3、 CaO、MgO外的杂质金属如Zn、Pb、Co及As 等含量均很少,其总量不过0.76%。将金属硫化物作基础,用合理矿相计算求得黄铜矿(CuFeS2)在所有硫化物中占95.60%,其他硫化物如ZnS、PbS、CoS等总和仅占4.4%,这与X射线衍射分析一致。在试验结果计算中,转化率均以黄铜矿为100%作基础。

1.2 试验过程

黄铜矿低温加硫焙烧反应为CuFeS2+S O=CuS+FeS2。焙烧设备为硅碳棒电阻炉,将试料封闭于炉中心,通氩气和抽真空交替进行排空气约1h,然后升温。随温度升高,黄铜矿与反应转变为铜蓝和黄铁矿,过程中无So2产生。所产CuS极易被氧化溶浸,FeS2则相反,从而实现铜铁分离。CuS浸出的研究和工业实践较多,工艺已成熟,研究中主要考虑加硫焙烧过程。

2 试验结果与讨论

2.1 最佳反应物粒度的确定

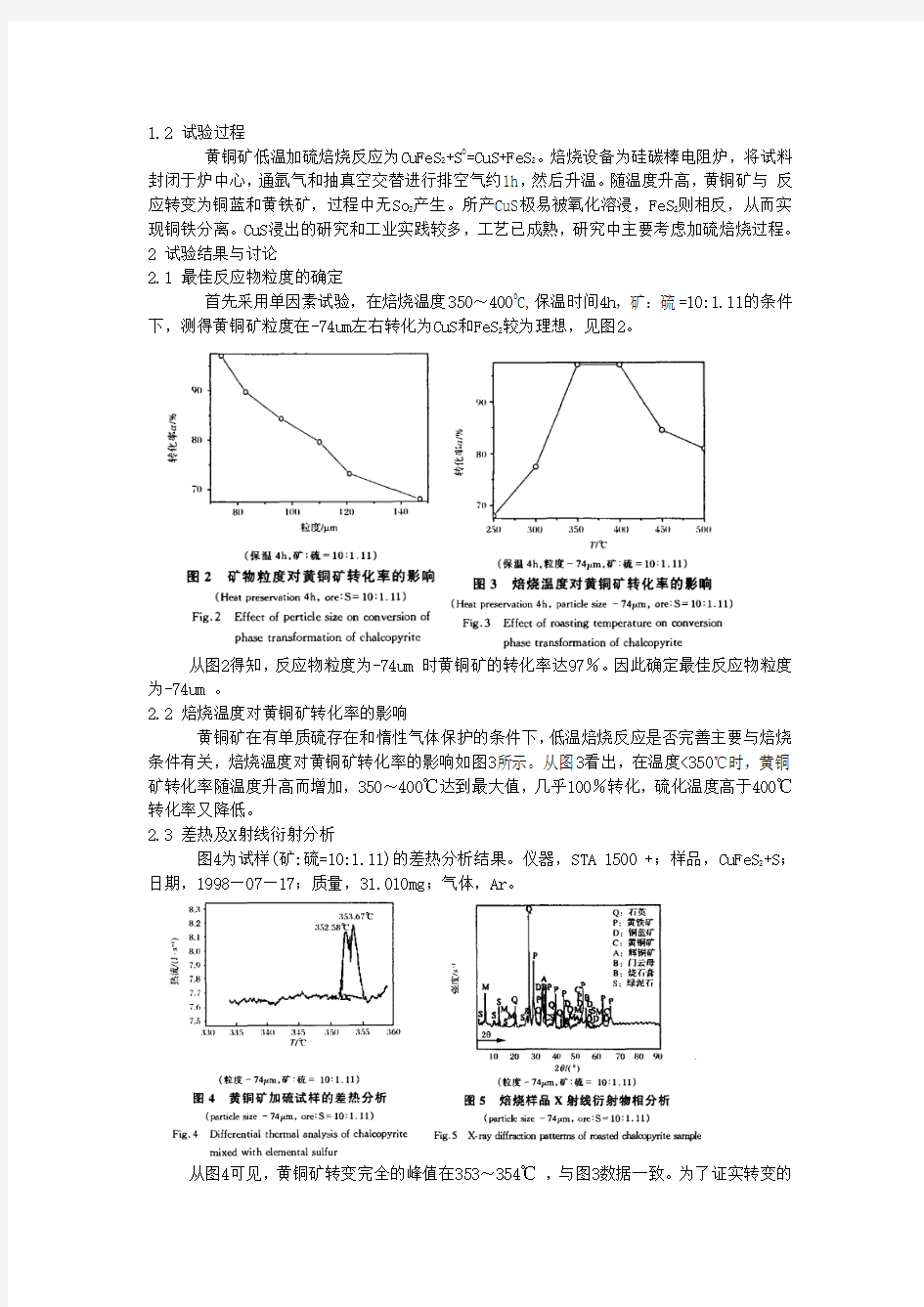

首先采用单因素试验,在焙烧温度350~4000C,保温时间4h,矿:硫=10:1.11的条件下,测得黄铜矿粒度在-74um左右转化为CuS和FeS2较为理想,见图2。

从图2得知,反应物粒度为-74um 时黄铜矿的转化率达97%。因此确定最佳反应物粒度为-74um 。

2.2 焙烧温度对黄铜矿转化率的影响

黄铜矿在有单质硫存在和惰性气体保护的条件下,低温焙烧反应是否完善主要与焙烧条件有关,焙烧温度对黄铜矿转化率的影响如图3所示。从图3看出,在温度<350℃时,黄铜矿转化率随温度升高而增加,350~400℃达到最大值,几乎100%转化,硫化温度高于400℃转化率又降低。

2.3 差热及X射线衍射分析

图4为试样(矿:硫=10:1.11)的差热分析结果。仪器,STA 1500 +;样品,CuFeS2+S;日期,1998—07—17;质量,31.0l0mg;气体,Ar。

从图4可见,黄铜矿转变完全的峰值在353~354℃,与图3数据一致。为了证实转变的

物相,将试样在最优条件下焙烧后进行x射线衍射物相鉴定,见图5。X射线衍射分析证实了在最优条件下焙烧试样转化为CuS和FeS2,残余CuFeS2很少。

2.4 焙烧时间对黄铜矿转化率的影响

在达到预定温度350~400*(2后,黄铜矿转化率a与时间t的关系如图6所示。

转化率取对数对时间作图,见图7。从图7看出,转化率的对数与时间呈直线关系,由此可求得动力学方程式。

2.5 黄铜矿转变反应动力学方程式

按图7直线求斜率dlga/dt=k·A或lga=k·A·t + C,式中:a—黄铜矿转化率,质量%;

A —矿石表面积,cm2;t—反应时间,h;k —单位表面速率常数0.03cm-2·h-1;C —常数。

2.6 黄铜矿加硫焙烧提铜新工艺原则流程

加硫焙烧得到易溶的CuS,可用常规的湿法冶金工艺回收铜。建议黄铜矿加硫焙烧一氯盐浸出提铜新工艺的流程如图8所示。图8 黄铜矿加硫焙烧制铜建议新工艺流程

图8中,滤液一价铜(Cu+ )可以直接电解,也可以转化为CuCl2溶液,除部分返回作溶浸液,CuCl2溶液可采用各种方法生产金属铜或中间产品。可直接得氧化铜,还原得金属铜。

3 结论

黄铜矿硫化焙烧转化为CuS和Fes2的最佳条件为:温度350~400℃;时间4h;粒度

-74um,矿:硫= 10:1.11。转化产物可通过常规湿法冶金工艺生产金属铜或中间产品。

参考文献:

[1]田占欣.炼铜工业新进展[J].有色矿冶,1996,(2):26—27.

[2]埃维勒特P K.Intee炼铜法[J].国外金属矿选矿,1995,(5):20—25.

[3]刘纯鹏.铜的湿法冶金物理化学[M].北京:中国科学技术出版社,1991:130—132.

[4]Yannopoulos J C,A,'wal J C A.Extractive metallurgy of copper hydrometallurgy and eleetrowinning,Vol II[M].BaltimoreMaryland,UsA:Port City Press,1976:738—740.

[5]Latimer W M.The Oxidation States of the Elements and Theirpotentials in Aqueous Solutions[M].2nd edition.New York.USA:Prentice—Hall INC.1952:184.

[6]苏永庆.微波场中有色金属矿物的物化特性及化学反应动力学研究[D].昆明:昆明理工大学冶金系,1994:65.

[7]宋宁.黄铜矿硫化焙烧相变反应动力学研究[J].昆明理工大学学报,2002,27(2):5—8.

[8]陈镜泓,李传儒.热分析及其应用[M].北京:中国科学技术出版社,1985:120—135

[9]莫鼎成.冶金动力学[M].长沙:中南工业大学出版社,1987:283.

A New Technique to M ake Copper Removing Iron from Chalcopyrite

SONG Ning.LIU,CAun·peng

(Faculty Materials and Metallurgical neering,Kunming University of and Technology,Kunming 650093,China)

Abstract

The process of chalcopyrite sulfidation roasting is investigated by using of the thermal analytical method andthe X·ray diffraction method at lower temperature and with Ar gas protection.The results indicate that the opti·real condition for CuFeS2 roasting into CuS and FeS2 is 350~ 400"C for temperature,retention time 4h,particlesize of the feeding materials les than 74t~m ,and the ratio of ore to sulfur in the raw material 10:1.1 1.Theroasting product can be treated with typical hydrometallurgical technology for copper recovery.Keywords:metallurgical technology;copper;sulfidation roasting;chalcopyrite

参考文献:

[1]李青.熔融盐电沉积金属及合金[J].电镀与精饰,1998,20(2):26—29.

[2]吴纯素.熔盐体系电沉积技术进展[J].材料保护,1990,23(1/2):58—61.

[3]谢剧.熔融盐理论与应用【M】.北京:冶金工业出版社,1998:197—215.

[4]段淑贞,乔芝郁.熔盐化学原理和应用[M].北京:冶金工业出版社,1990:201—238.

[5]Boen R,Boteillon J.The electrodeposition of silicon in fluoride melts[J].Journal of Applied Electrochemistry,1983,13(1):277—288.

[6]段淑贞.难熔金属在熔盐氯化物体系中的电结晶研究[A]//第四界全国熔盐化学及电化学学术会议论文集[C].郑州:有色金属学会冶金物理化学专业委员会,1987:1—4.[7]黄成德,张宏祥,赵秉英,等.合金电沉积的发展[J].材料保护,1997,30(5):13—15.

[8]周绍民.金属电沉积原理与研究方法[M].上海:上海科学技术出版社,1987:384—386.

[9]马瑞新.Na2WO4 ZnO-WO3体系熔盐镀钨及镀层织构的研究[D].北京:北京有色金属研究总院,2000:43一?7.

[10]Rao G M,Ewell D,Feigelson R S.Electrocrystal mechanism of silicon in fused salts[J].J Electrochem Soc:Electrochemical Science and Technology,1980,127(9):1940—1944.

[11]黄令,许书楷.Ni—Mo合金电沉积层织构及形成机理[J].电化学,1997,3(2):174—178.

[12]Schariflker B,Hills G.Theoretical and experimental studies of multiple nudeafion[J].Eleetrochim Acta,1983,28(7):879—889.

[13]过家驹,周虹辉,郭乃名.低温熔盐电沉积一Ti合金粉[J].金属学报,1999,35(11):1175—1177.

低品位氧化铜矿还原焙烧-氨浸试验研究

【摘要】对云南个旧卡房坡低品位难选氧化铜矿进行了还原焙烧-氨浸实验,分析了还原温度、焙烧时间、还原气氛以及Na2CO3的加入量对铜浸出率以及砷在焙烧气相、浸出液和浸出渣中分布规律的影响,结果表明钢浸出率最高可达87.59%,砷的分布规律为进入焙烧气相中25%~30%、进人浸出渣中60~70%、进入浸出液中5%~6%。

【关键词】氧化铜矿;还原铜矿;氨浸

云南个IB卡房白沙坡一带,蕴藏着相当丰富的伴生有多种有价金属的低品位难选氧化铜矿。该矿体中的铜80%以上与铁、锰结台,形成难以用选矿方法回收的结台氧化铜。还原焙烧一氨浸法是综合开发这一资源的途径之一。

1 试验原料及试验方法

1.1 试验原料

试验用的原矿化学组成见表1。对原矿进行镜下鉴定发现,硅酸盐为硅孔雀石,硅酸铜占一半以上。其余则和铁、砷结合,形成难以用选矿方法回收的结合物砷为砷钙铜矿及砷铅矿。

l.2 试验方法

焙烧试验在管状炉内进行,试验按L25(56)正交表设计,其因子和水平见表2,试验考察指标为铜浸出率、焙烧时砷的挥发率及砷的浸出率。试验时固定气相中CO2=10% .流量为8.5mL/s。试料总重为30g。焙砂的氨浸都采用统一条件,即焙砂10g,一段浸出,温度45℃,时间2.5h,固液比1:4,机械搅拌,敞口未充气。溶剂含NH3 65g/L 、CO2 40g/L。浸出完了真空抽滤进行固液分离,滤渣用pH=10的NH 4OH 液洗涤两次稀释至100ml。用容量法分析其中的铜、砷含量。

2 试验结果

对试验结果进行了统计分析和方差分析。因子与指标之间的效应曲线如图1所示。确定最佳水平A6、B5、C3、D4、E2 铜浸出率为75.8%。

3 试验结果分析

3.1 还原焙烧条件对铜浸出率的影响

3.1.1 还原温度

镜下鉴定确认,该矿用NH3一H2O—CO2混合液直接浸出是不可能的.必须在浸出之前还原焙烧使铜转变为游离铜或氧化亚铜。根据热力学计算,其还原反应的自由能变化随温度的升高而越来越负,故温度越高对其转化也越有利,铜的浸出率越高。效应曲线和方差分析指出,温度是影响铜浸出率最显著的因素,而最佳水平又落在最后的水平上,因此,在其他因子固定在最佳水平的情况下增补了更高温度的试验(图2)。结果表明,温度升高铜的浸出率可进一步提高,但温度过高时,发现部分炉料已软化、熔化或烧结,阻碍了还原反应的进行,同时产生铜的氧化物造渣和使部分的铁还原而与铜砷等结合成棕黑色的坚硬颗粒,导致铜的

浸出率下降。试验表明,该矿的焙烧温度以800℃为宜。

3.1.2 焙烧时间

铜的氧化物还原为金属,其摩尔体积变小,气体在固相中的扩散较易进行。然而当气图2 焙烧温度与铜浸出率的关系相中的CO 浓度一定时,每单位氧化物表面上的金属层厚度(或金属量)与还原时间成正,所以在氨浸时铜的浸出率也随还原时间的增长而升高。效应曲线与方差分析指出,还原时间的最佳水平也是五水平,为此做了延长还原时间至60min的试验,结果表明铜的浸出率由75.8 %降至73.4% ,说明50min的还原时间已足够,时间延长反而使其他杂质还原,从而影响浸出率。

3.1.3 Na2CO3加入量

碳酸钠的加入在焙烧时首先起到对结合铜的破坏作用,特别是对砷钙铜矿的破坏更为明显。在试验中观测得知,随着碳酸钠用量的增加,焙烧矿发泡(体积膨胀)的现象越显著。另外,碳酸钠对碳的气化反应有催化作用。所以它的加入使铜的浸出率有所提高。

3.1.4 还原气氛

焙烧时煤粉的加入量和CO/CO2的控制都是为了调节炉内气氛。从理论上讲,在用碳还原金属氧化物时,碳的气化反应进行的快慢影响极大。在温度一定时,所要解决的问题应该是如何使此反应尽快趋向平衡,从而给还原提供足够的CO。增加碳的加入量实际上就是增加气相中CO 的浓度。由于还原气氛增强,提高了铜氧化物的还原度,使铜的浸出率升高。然而,从效应曲线看,铜的浸出率并非随着还原气氛的增高而直线上升。究其原因,是因为还原气氛过高时,使部分杂质还原而危害到铜的浸出。表3为还原焙烧的焙砂和氨浸后的浸出渣中铜的物相分析结果由表可见,焙砂中的金属铜、氧化铜和氧化亚铜在氨浸时基本上都进入溶液.而铜的硫化物和造渣的那部分铜是难以用氨浸法提取的。

3.1.5 先氧化焙烧后还原焙烧

以上分析表明该矿采用还原焙烧—氨浸工艺时,铜的浸出率较低主要是因有硫化铜存在的缘故,因此应首先进行脱硫处理,即氧化焙烧把硫化铜转化成氧化铜,然后再进行还原焙烧,铜的浸出率肯定提高。我们用L35(45)正交表选定摄佳条件是氧化时间40min、温度

800℃,铜的浸出率达87.59%。

4 还原焙烧条件对砷的分布的影响

4.1 砷在焙烧过程的分布规律

试验表明,焙烧温度对砷的挥发影响最大,而高价砷还原为低价砷是决定砷挥发率的关键。热力学计算表明此反应的自由能变化随温度升高而越来越负,从动力学的角度考虑,温度升高对高价砷的还原和挥发也有利。然而当温度超过700℃,砷的氧化物与铺、钙、镁等氧化物生成砷酸盐,使砷的挥发率下降。焙烧时间的延长也增加砷的挥发率,但达到一定程度时,再延长时间(> 40min)是无益的。

煤粉量和CO/CO2的增加促使更多的砷挥发。碳酸铺加入量对砷的挥发无多大的影响,但其量过多时,会生成更多的砷酸盐阻碍砷的挥发

4.2 砷在氨浸时的分布规律

浸出时能进入氨液的砷化物有As2O3、As2O5 、Na2AsO4 、Na2AsO3,它们在焙砂中的含量决定了砷的浸出率。焙烧温度高时,结台态的砷被破坏程度大,浸出率就高。图1的结果可见,温度对砷的挥发率和浸出率的影响并不一致。在750℃时挥发率开始下降是形成砷酸盐所致。根据金属的活泼顺序,上述砷酸盐中首先生成的是亚砷酸铺和砷酸钠,它们是易溶于氨的物质调整粉煤量和CO/CO2也可改变砷在氨液中的分配,增强还原气氛.氨液中的分配率由6.6% ~6.8% 降至5.2% ~5.5% 。延长焙烧时间使砷的浸出率稍微增加,因此时结台态砷的破坏程度增大。图3为砷在各产品中的分配,其分配率为:进入挥发物中25 %~3O %,进入浸出渣中60% ~ 70%,进入浸出液中5% ~6 %。

5 结语

由上述实验结果和讨论可知,该矿物为特别难处理矿物,本研究所采用的工艺即氧化焙烧—还原焙烧—氨缦,可有效地把有价金属铜提取出来,铜浸出率可达87.59% 。砷仅有5% ~6% 进入浸出液中,进入浸出渣中的达60% ~7O%,进入挥发物中的为25% ~30% 。

含锌黄铜矿硫酸化焙烧制海绵铜和锌矾

【摘要】研究了以Na2SO4为添加剂,含锌黄铜矿的硫酸化焙烧与湿法生产海绵铜、锌矾的工艺,对铁、钙等干扰物的分离,提出了经济,简便、有效的方法,制得了合格产品。

前言

海绵铜,大多用含铜或氧化铜的矿渣、台铜废液、孔雀石等氧化铜矿,经酸浸、铁置换制取(1,2)。也有以硫化铜矿为原料,用高价铁或细菌浸出,然后用铁置换生产海绵铜(8,4)。本文是以含锌铜矿为原料,Na

2SO4作添加剂,进行硫酸化焙烧大大提高了二氧化硫氧化成三氧化硫的速率,使铜.锌生成易溶于术的硫酸盐这样,不但能显著提高铜、锌的浸出

率,而且可大大节省浸酸的用量。提出了用锌屑置换铜:漂白粉氧化除铁,浓缩、冷析制取七水硫酸锌的工艺。该工艺铜的回收率95%,纯度大于95%,锌的回收率9O%、七水硫酸锌纯度99.2%,符合国家企业一级品标准。

一、原料及试验方法

1.原科

主要矿物成份(% );黄铜矿CuFeS2 55.86;阂锌矿ZnS 21.78和黄铁矿Fes;18.62。主要化学成份( %) Cu 19.62、Zn 14.60、Fe 25.91、S 33.97。粒度≥100目。

2.试验方法

100 g矿粉与Na2SO4混匀,在耐火板上铺成7mm厚的方形,置马弗炉内,完全打开炉门,然后按工艺所述条件进行焙烧,搅拌浸取,锌屑置换,氧化除铁,最后蒸发冷析。二、硫酸化焙烧

含锌黄铜矿的硫酸化焙烧,是一个极其复杂的过程,其主要反应为

硫酸化焙烧的目的,在于使铜,锌最大限度地生成硫酸盐,从而获得良好的经济技术指标。1.瀑加剂的选择及用量

Sahoo P.K.等(6)用V2O5催化硫化铜矿的硫酸化焙烧,但无显著效果,也有人(7)用(NH4)2SO4和NH4HSO4为添加剂进行硫酸化焙烧,回收有色金属,虽有一定效果,但添加剂用量很大。本文对添加剂的种类和用量进行了试验,结果见表1。

炉料中加入少量硫酸钠,明显提高铜、锌硫酸化率的原因是:在CuO和ZnO表层上产出的CuSO4、 ZnSO4形成致密膜,阻碍了SO2和O2的渗透。当加入Na2SO4时,由于Na2SO4的烧结、收缩作用,使CuO、ZnO表层上的膜破坏,为其继续与SO2和O2作用创造了条件。同时,Na2S04的加入,大大提高了铁氧化物对S02的氧化速率,从而达到提高硫酸化率的目的。

试验表明,添加少量Na2SO4效果显著。当Na2SO4用量占原矿的 2%—5% 时,硫酸铜生成量比不加Na2SO4时的高出20%。Na2SO4用量再增多,硫酸化率反而趋降。

硫酸化焙烧过程中,硫酸化率不仅与焙烧温度,炉气组成(SO3、SO2、O2)、炉气与物料接触有关,还与物料的翻动相关。翻动一次的硫酸化率虽比没有翻动的略低些,但铜的总浸出率可达98%,而不静动的仅93% 。我们认为在焙烧过程中,翻科一次是适宜的。2.焙烧沮虞时间试验

为避免物料过烧,生成难于浸出的铁酸铜和铁酸锌,以及欠烧现象,甘对含锌黄铜矿的特点,进行了焙烧温度和时间试验,结果如图2和图3。

图2表明,在550℃,铜总浸出率为98.03 %,浸出效果最佳。图3所示,焙烧以1小时最佳。以上两图的结果还表明·不仅高温焙烧会产生铁酸铜,而且在550℃温度下,长时间焙烧也会产生铁酸锅。我们认为,这主要是炉料中的CuO与大量Fe2O3长时间作用而生成了少量的铁酸铜。为证实这一点,将烧熟料的浸渣进行x光衍射分析,发现确有铁酸铜生成。根据上述试验,含锌黄铜矿硫酸化焙烧台适的工艺条件为;Na2SO4加入置2%,焙烧温度550℃,焙烧时间一小时,30分钟翱料一次。

三、浸取

为了既经济有效地浸出铜,锌,又尽量减少铁的溶出,我们散了陵耗、固液比试验。从表2和表3可以看出: H2SO4用量为含锌黄铜矿的9.5% ,液固比2.5:1时,搅拌浸取3O分钟,铜、锌浸出率可达95 %和 90% 以上。

四、置换制取海绵铜

浸出液组成:Cu 70.75g/L、Zn 48.49 g/L、Fe 9.31g/L及少量游离酸等。为能更好地回收铜,我们用锌屑置换出海绵铜。锌屑按理论的105%加入,在搅拌下,反应在15分钟内就可完成,此时溶液pH为2.5—3.0。置换出的海绵铜纯度大于95% 铜的置换率大于98% 。

五、除铁制取七水硫酸锌

1.氯化除铁

除铁大多以高锰酸钾(9)次氯酸钠(10)以及鼓空气等方法。将亚铁氧化成高铁后,调节酸度,使高铁水解,然后滤去。空气氧化虽比较便宜,但氧化速度慢; KMnO4、NaCIO效果虽好,但又价昂,又引入了钾、钠和锰等杂质。

本试验采用廉价的漂白粉进行氧化,石灰乳调 pH 4— 5,将铁滤掉。漂白粉和石灰乳虽引入了一定置的钙,但CaSO4在ZnSO4溶液中,因同离子效应,溶解度很小,硫酸钙沉淀与铁一道分离除去,对产品质量无影响。

2.薰发冷析七水硅酸锌

除铁后的溶液中,含ZnSO4208g/L,Fe 0.0004g/L、Ca 0.18g/L。除铁溶液 pH4 —5,溶液中还含有少量的碱式硫瞳锌(10)。用稀硫酸将溶液pH调至 2— 3,然后经蒸发至

53Be'(100℃)后,冷析,可得一级七水硫酸锌产品,产品质量对比指标见表4,最后的母液联同洗涤产品的洗液(用饱和硫酸锌溶液洗涤),一并返料蒸发。当返料循环到一定程度时,将其中的杂质分离后,再继续返料。

六、工艺流程与结果讨论

1.工艺流程示意见图4。

2.结果与讨论

(1 )本工艺Na2SO4用量少, 硫化矿在焙烧温度下自燃,因而能耗少,硫酸化率高,酸耗低,杂质溶出少,海绵铜回收率和质量都较高,且稳定。副产七水硫酸锌质量好。

(2)Na2SO4用量大于5 %后的副作用,对其原因和机理尚不清楚,有待进一步研究。

(3)焙烧放出的SO2,可用氨水或碱液进行吸收。烧热料的浸渣,可作为制取铁红颜料的原料。

参考文献

[1]刘长荣,江苏化工, 1。58-9(1987)

[2]韦勇法;等,无机盐工业, 2, 6~12(1990)

[3]Avella SBlc幽J.,Ren. Ion., 1,51— 62(1980)

[4]黄尔君,化学选矿,冶金工业出版社(1990)

[5]傅崇说,有色冶金原理,115—21,冶金工业出版社(1990)

[6]Sahoo P.K., et.a1.,Trans.Inst.Min. Metal1. C: Mincr. Process.Extr.Me~ll,3, 94(1985)

[7]Panda S.C., Can. Mctal1. Q.,29, 2, 141— 6(1990)

[8]Byeazsn 9.T.,HayⅡ.coob皿.H.|I.I~ poerr.HH=-T.UBeTM 竹a丑ⅡyprHH, A pMHH~poK BeTMCT, 3,Ⅱ, 38— 9 (1974)

[9]李学群,云南冶金,6,17— 9(1990)

[10]M.E.波任,等,无机盐工艺学,上册,43 1—7,化学工业出版社(1980)

铜矿焙烧有哪几种?

河北联合大学矿业学院

班级:09选2

姓名:王川

学号:200905060226

一、焙烧的概念和机理 1 焙烧的概念:焙烧是把压型后的生制品装在焙烧炉内、保护介质(填充料)中,在隔绝空气的条件下,按规定的升温速度进行间接加热,使生制品内的黏结剂焦化,并与骨料颗粒固结成一体的热处理过程。 2 焙烧的机理: 炭素生产用的黏结剂一般为煤沥青,是一种由多种多环和杂环芳香族化合物及少量高分子物质组成的混合物。生制品中的骨料已经过1300℃左右的高温煅烧,所以焙烧的过程主要就是黏结剂煤沥青焦化形成沥青焦的过程。 二、焙烧目的 焙烧的主要目的是使黏结剂成为沥青焦,把骨料颗粒结成一个整体,获得最大的残炭量,使制品具有良好的物理化学性能。具体物理化学性能主要有以下几个方面: 1、排除挥发分 2、降低比电阻,提高导电性能 3、固定几何形状 4、黏结剂焦化 5、提高各项物理化学性能 三、焙烧过程的四个不同阶段 1、低温预热阶段 明火温度350℃时,制品温度在200℃左右,黏结剂软化,制品成塑性状态,这段的升温速度要快一些。 2、挥发分大量排除,黏结剂焦化阶段 明火温度在350℃—800℃之间,制品本身温度在200℃—700℃之间,黏结剂开始分解,挥发分大量排除。450℃—500℃时黏结剂焦化成沥青焦。此阶段必须均匀缓慢的升温。 3、高温烧结阶段 明火温度达到800℃—1200℃,制品本身温度达到700℃以上,黏结焦化过程基本结束。此阶段升温速度可以适当加快一些,当达到最高温度后保温15—20小时,这是为了缩小焙烧炉内水平和垂直方向的温差。 4、冷却阶段 冷却过程温度下降太快,会引起产品内外收缩不均产生裂纹废品,也会对焙烧炉炉体带来不利影响,因此,冷却降温速度控制在50℃/h为宜,到800℃以下可使其自然冷却,一般到400℃以下方可出炉。 四、对焙烧过程产生影响主要有以下因素 (一)、升温速度的影响 (二)、压力的影响 (三)、制品收缩的影响 (四)、焙烧炉室温度场分布的影响 (五)、黏结剂迁移的影响 (详细论述省略) 一、填充料的主要作用 1、防止制品氧化 2、固定制品几何形状 3、传导热量 4、阻碍挥发分的顺利排除,同时导出挥发分

焙烧车间操作规程 燃烧管理操作规程 1.作业程序 新砌筑的炉子首先进行烘炉,然后转入正常的生产。如果烘炉完毕后未转入正常生产,需要停炉且停炉时间较长,当重新开炉启动时,采用手动点火启动。 2.作业准备 增加:凡新进入车间的职工或实习人员必须接受公司、公司(部门)、班组三级安全教育,经考试合格后,方可上岗工作;职工要努力提高安全技术素质,精心操作,做到“四不伤害”。 2.1检查炉室、煤气管道、阀门压力是否符合要求,清理燃烧架上的煤气总管,过滤器、阀门、喷嘴不得有堵塞和泄漏现象。 增加: 操作人员应对车间生产特点充分了解,防止煤气、高温带来的危害;牢记现场所挂的各种安全警告标志。煤气操作和检修人员,必须经过培训、考核持证上岗。 严格遵守劳动纪律和各项规章制度,杜绝班前、班中喝酒上岗。焙烧炉区域及煤气设施旁严禁吸烟。禁止明火。 进入生产岗位,必须按规定穿戴好个人的劳保用品。如工作服、安全帽、手套、劳保鞋、防护眼镜等。特殊情况下要穿戴雨衣、雨裤、披肩帽、面罩、口罩或防毒面罩等。爱护和正确使用劳动保护用品和安全防护设施、装置。

工作中不准穿拖鞋、凉鞋、短裤、背心、严禁光膀子,女工不准穿裙子、裙裤、高跟鞋,长头发盘入帽中。 禁止未经煤气防护和安全部门许可敲打、任意切割、松动煤气设施及附件,并禁止用焙烧炉区域的煤气管道,煤气设施及附件作为电焊机的焊接回路。 非本岗位人员不得触摸和操作任何按钮、开关、阀门,本作业区人员不得操作其不负责的任何按钮。 一切安全装置、防护设施、消防设施、安全标志和警告牌,不准任意拆除和擅自挪动,工作完后要立即复位。 上下楼梯、台梯要手扶栏杆、脚踏牢,在槽上工作的人员,不允许依靠栏杆休息,更不允许取闹、嬉戏追逐。 二米以上的作业为高空作业,必须做好安全防护措施,如戴好安全带,并将钩子栓在牢固的地方。 2.2燃烧器、热电偶必须垂直安装。 2.3检查燃烧架、排烟架电源是否插上,供电是否正常。 2.4检查热电偶与负压力传感器信号线是否正确连接。 2.5检查炉面供水压力、压缩空气压力是否正常。 3.作业步骤 3.1移动操作根据移炉操作标准进行。 3.2调温工对炉面设备及升温情况进行巡视、巡视容包括喷嘴盖、热电偶、观火孔盖、插板、负压探头、补偿导线、烧嘴砖等是否正常摆放且无异常,排烟架负压表、燃烧架煤气压力表等仪表是否正常,显

焙烧 焙烧与煅烧是两种常用的化工单元工艺。焙烧是将矿石、精矿在空气、氯气、氢气、甲烷和氧化碳等气流中不加或配加一定的物料,加热至低于炉料的熔点,发生氧化、还原或其他化学变化的单元过程,常用于无机盐工业的原料处理中,其目的是改变物料的化学组成与物理性质,便于下一步处理或制取原料气。煅烧是在低于熔点的适当温度下,加热物料,使其分解,并除去所含结晶水、二氧化碳或三氧化硫等挥发性物质的过程。两者的共同点是都在低于炉料熔点的高温下进行,不同点前者是原料与空气、氯气等气体以及添加剂发生化学反应,后者是物料发生分解反应,失去结晶水或挥发组分。 烧结也是一种化工单元工艺。烧结与焙烧不同,焙烧在低于固相炉料的熔点下进行反应,而烧结需在高于炉内物料的熔点下进行反应。烧结也与煅烧不同,煅烧是固相物料在高温下的分解过程,而烧结是物料配加还原剂、助熔剂的化学转化过程。烧结、焙烧、煅烧虽然都是高温反应过程,但烧结是在物料熔融状态下的化学转化,这是它与焙烧、煅烧的不同之处。 焙烧 1. 焙烧的分类与工业应用 矿石、精矿在低于熔点的高温下,与空气、氯气、氢气等气体或添加剂起反应,改变其化学组成与物理性质的过程称为焙烧。在无机盐工业中它是矿石处理或产品加工的一种重要方法。 焙烧过程根据反应性质可分为以下六类,每类都有许多实际工业应用。 (1) 氧化焙烧 硫化精矿在低于其熔点的温度下氧化,使矿石中部分或全部的金属硫化物变为氧化物,同时除去易于挥发的砷、锑、硒、碲等杂质。硫酸生产中硫铁矿的焙烧是最典型的应用实例。硫化铜、硫化锌矿的火法冶炼也用氧化焙烧。 硫铁矿(FeS2)焙烧的反应式为: 4FeS2+11O2=2Fe2O3+8SO2↑ 3FeS2+8O2=Fe3O4+6SO2↑ 生成的SO2就是硫酸生产的原料,而矿渣中Fe2O3与Fe3O4都存在,到底那一个比例大,要视焙烧时空气过剩量和炉温等因素而定。一般工厂,空气过剩系数大,含Fe2O3较多;若温度高,空气过剩系数较小,渣成黑色,且残硫高,渣中Fe3O4多。焙烧过程中,矿中所含铝、镁、钙、钡的硫酸盐不分解,而砷、硒等杂质转入气相。

焙烧岗位生产操作规程辽宁省营口久源实业有限公司

硫铁矿的沸腾焙烧 硫铁矿焙烧的基本理念 焙烧的目的和意义 本岗位生产的目的是将原料工段处理后得到的成品硫铁矿加入沸腾炉内,与天然空气混合进行沸腾焙烧,制取含一定SO2浓度的炉气,降温后送往净化岗位。 沸腾炉是否稳定运行,是整个制酸系统能否正常操作的关键。因此人们常说沸腾炉是生产硫酸的“龙头”。要抓好龙头,就必须学习矿石焙烧的基本原理,掌握沸腾炉的各种规律,以保证沸腾炉能长期稳定运行,使炉气中的SO2浓度高而稳,SO3低,不出硫蒸汽,气量不波动,出炉灰渣残硫低。可以归纳成为一句话来要求,就是:炉气质量一高(SO2浓度高),二稳定(SO2浓度和炉气量稳定),三低(灰渣残硫低,SO3和硫蒸汽含量低)。 沸腾焙烧过程的原理 硫铁矿,其主要化学成分是FeS2,来源主要有三个:1,普通硫铁矿;2,与有色金属共生的硫铁矿;3,与煤共生的硫铁矿。硫铁矿在焙烧时,其中硫与空气中的氧化合生产SO2,通常称为炉气,铁与空气中的氧化合生成氧化铁,通常称为矿渣。 一.硫铁矿焙烧的主要化学反应: 硫铁矿的焙烧过程由若干化学反应构成。 第一步:二硫化铁受热分解为一硫化铁和单质硫: 2FeS2(固) = 2FeS (固) + S2 + Q (2—1) 第二步:单质硫和一硫化铁的燃烧,硫被氧化成二氧化硫,一硫化铁被氧化成二氧化硫和三氧化二铁(或四氧化三铁): S2(气)+2O2(气)=2SO2(气)+Q (2---2) 4FeS(固)+7O2(气)=4SO2(气)+2Fe2O3(固)+591.41千卡(2—3) 3FeS(固)+SO2(气)=3SO2(气)+Fe3O4(固)+416.65千卡(2—4) 当炉内过剩空气较多时,FeS的燃烧反应式按式(2—3)进行,所得矿渣主要成份的Fe2O3, 呈红色;当炉内过剩空气较少时,反应式则按(2—4)进行,所得矿渣主要成份是Fe3O4, 呈黑色。 综合以上四个反应式便得到下面两个总的反应式: 4FeS2+11O2=2Fe2O3+8SO2+790.52千卡(2—5) 3FeS2+8O2=Fe3O4+6SO2+566千卡(2—6) 所有,硫铁矿焙烧是放热反应,一般靠本身的反应热维持焙烧温度。 二,沸腾炉固体流态化的基本原理 (一)理想沸腾床(固体流态化): 理想沸腾床有平衡清晰的膨胀界面,而且固体颗粒很均匀地分布在流体中,因而称为“散式流态化” “散式流态化”的矿粒群与气流运动的相对过程分为三个阶段: 第一阶段:静止阶段。这时的矿粒群称为固定床。在这个阶段中,通过床层的气体与床层颗粒间的摩擦力(也就是气体所受到的阻力),随气流速度上升而变大,床层压力逐渐上升,此时气体通过床层的压力降与空床气速关系呈直线关系,至粒子开始运动前,床层的

1/2页 带有控制系统焙烧设备的钯回收装置技术领域 [0001] 本实用新型属于化工生产设备技术领域,涉及一种贵金属产品生产设备,尤其是钯回收生产设备。 背景技术 [0002] 传统的含钯废催化剂回收生产工艺中,焙烧工艺都是采用马沸炉除载体碳,除碳 不完全,导致后续工序含渣过多影响后续产率,同时损失部分产品,降低了企业经济效益,浪费了稀有金属钯资源。发明内容 [0003] 本实用新型的目的是提供一种改进的钯回收生产装置,即带有控制系统焙烧设备 的钯回收装置。[0004] 本实用新型的主要技术方案:带有控制系统焙烧设备的钯回收装置,依次包括焙烧设备,酸煮系统,浸出系统,络合还原系统,其特征是焙烧设备设有控制系统。 [0005] 所述的控制系统包括燃料系统、燃烧系统及温控系统。 [0006] 本实用新型技术未详述之处,均为本技术领域技术人员的公知技术。 [0007] 本实用新型将现有的马沸炉改成带有控制系统的焙烧设备,解决了钯煅烧工序中的除碳问题,结构简单,操作方便,钯载体碳能有效去除,并提高产品收率。 附图说明 [0008] 图为本实用新型实施例装置的连接示意图。 [0009] 图中,1焙烧设备,2酸煮系统,3浸出系统,4络合还原系统,5燃料系统,6燃烧系统,7温控系统。具体实施方式 [0010] 为能说明清楚本方案的技术特点,下面通过具体实施方式,并结合其附图,对本实用新型带有控制系统焙烧设备的钯回收装置进行详细阐述。 [0011] 实施例:如图1所示,本装置主要焙烧设备1,酸煮系统2,浸出系统3,络合还原系统4,其主要改进是焙烧设备1设有控制系统,所述控制系统包括燃料系统5、燃烧系统6及温控系统7。 [0012] 本实施例是这样来运作的:碳钯废催化剂进入焙烧设备1,通过气固相逆流充分燃烧,焙烧温度可由控制系统控制在750℃~950℃,通过温控系统7控制燃料系统5的燃气流速和燃烧系统6的燃烧温度来实现。 [0013] 焙烧温度高低可通过控制燃气流速,防止燃烧温度过低影响焙烧效果,燃烧温度过高对钯造成损失。焙烧设备进料口缓慢进料,通过控制系统控制焙烧温度,当系统中温度达到850℃时,严格控制燃气流速,当焙烧物料出口段温度达到950℃时 出料,除碳后物料 说 明 书 CN 202766596 U 3

行业资料:________ 烘烤炉安全操作规程 单位:______________________ 部门:______________________ 日期:______年_____月_____日 第1 页共6 页

烘烤炉安全操作规程 1、为了加强员工对电烘烤炉操作标准化、提高员工自我保护意识和人身安全的管理,特制定本操作规程。 2、操作电烘烤炉必须由作业长指定人员操作,其他与烘烤炉作业无关的人员禁止操作。配合操作电烘烤炉的人员必须听从作业长指定的人员安排,做到明确一人负责统一协调指挥。 3、准备工作: ⑴烘烤件需放置在烘烤车平整处,烘烤件的摆放宽度应小于炉壁内,长度应不超过烘烤车的长度。 ⑵烘烤件要放置整齐并有防倒措施,防止烘烤车移动时烘烤件倒下伤人(例如:放在铁框内或用钢筋拦截等)。 ⑶烘烤炉内切匆放置其它易燃、易爆及带有挥发性物品。 ⑷烘烤件放置好后,慢慢的把烘烤车送入炉内。要求有人指挥进出烘烤车,并要注意烘烤车防止烘烤车脱轨以及烘烤件碰撞到烘烤炉壁,导致烘烤件倒下伤人以及烘烤件的损坏。 ⑸烘烤车送入烘烤炉内关闭炉门,炉门升降时应注意滑道内是否有杂物以及炉门附近的电线。以防炉门升降时发生事故。 ⑹开机前应要求电工检查电压、电流是否正常,检查各配电柜开关接线是否有松动情况(主要是接地线),各电源线有无裸漏、漏电现象。循环风机是否良好的工作,风机有无杂质。 ⑺以上各项无问题后,然后开机升温进行工作,升温顺序应按照烘烤件的工艺要求,逐步升温。 4、使用中注意事项: 第 2 页共 6 页

⑴在使用过程中不准有人上设备观看,以免烫伤。 ⑵在使用时应有人监护,应做到有监管有记录,要求每一小时检查一次并对烘烤曲线图纸检测。 ⑶严禁在烘烤炉内或附近睡觉,取暖以及烤衣物等。 ⑷配电柜内尘土应每天进行清理。 ⑸设备不要带病运转,发现故障隐患,应及时停机检查,直到查明原因并维修正常后,方可再开机。 5、烘烤工作结束: ⑴工作完毕后,切断电源,以利安全。 ⑵烘烤炉关闭后需等到烘烤件温度下降到40C以下后方可取出烘烤件,以防烫伤或火灾事故。 ⑶烘烤件取出时应慢慢的把烘烤车退出烘烤炉。要求有人指挥,并要注意烘烤车防止烘烤车脱轨以及烘烤件碰撞到烘烤炉壁,导致烘烤件倒下伤人以及烘烤件的损坏。 ⑷烘烤炉工作一个周期后,要清扫烘烤车下的卫生以及炉门保养。保证烘烤车下、炉门滑道内无杂物和畅通。 烘焙食品生产的安全防线 烘焙食品等食品精细加工行业对空气洁净等级非常高,除了臭氧发生器消毒设备外,办理认证还需要风淋室等净化设备。由于烘焙食品加工的生产的环境相对潮湿,所以需要不锈钢风淋室,防止生锈。 第 3 页共 6 页

国家职业标准 焙烧工 (审定稿) 柳州华锡集团有限责任公司代拟二○○三年十月二十五日

焙烧工国家职业标准 1.职业概况 1.1 职业名称 焙烧工。 1.2 职业定义 操作、控制、调节焙烧炉、煅烧炉、烧结机及附属设备等,制备熔炼炉原料的人员。 1.3 职业等级 本职业共设四个等级,分别为:初级(国家职业资格五级)、中级(国家职业资格四级)、高级(国家职业资格三级)、技师(国家职业资格二级)、高级技师(国家职业资格一级)。 1.4 职业环境 室内、外,粉尘,有毒有害,高温,噪音。 1.5 职业能力特征 有一定的观察、判断和计算能力,动作协调性较好,具有从事一定劳动强度工作的能力。 1.6 基本文化程度 初中毕业。 1.7 培训要求 1.7.1 培训期限

全日制职业学校教育,根据其培养目标和教学计划确定。晋级培训期限:初级、中级、高级均不少于120标准学时;技师、高级技师均不少于100标准学时。 1.7.2 培训教师 培训初、中级的教师应具有本职业高级及以上职业资格证书或本专业初级及以上专业技术职务任职资格,培训高级的教师应具有本职业技师以上职业资格证书或本专业中级及以上专业技术职务任职资格;培训技师的教师应具有本职业高级技师职业资格证书或相关专业高级专业技术职务任职资格;培训高级技师的教师应具有本职业高级技师职业资格证书2年以上或本专业高级专业技术职务任职资格。 1.7.3 培训场地及设备 标准教室及相应的焙烧设备。 1.8 鉴定要求 1.8.1 适用对象 从事或准备从事本职业的人员。 1.8.2 申报条件 ──初级(具备以下条件之一者) ⑴经本职业初级正规培训达规定标准学时数,并取得结业证书。 ⑵在本职业连续见习工作1年以上。 ⑶本职业学徒期满。 ──中级(具备以下条件之一者) ⑴取得本职业初级职业资格证书后,连续从事本职业工作2年以上,经本职业中级正规培训达规定标准学时数,并取得结业证书。 ⑵取得本职业初级职业资格证书后,连续从事本职业工作3年

The prerequisite for vigorously developing our productivity is that we must be responsible for the safety of our company and our own lives. (安全管理) 单位:___________________ 姓名:___________________ 日期:___________________ 焙烧岗位安全操作规程(通用版)

焙烧岗位安全操作规程(通用版)导语:建立和健全我们的现代企业制度,是指引我们生产劳动的方向。而大力发展我们生产力的前提,是我们必须对我们企业和我们自己的生命安全负责。可用于实体印刷或电子存档(使用前请详细阅读条款)。 一、开停车操作 1.开车前的准备 1)新炉或大修后的开车准备 检查焙烧炉本体,(入孔、点火孔、下料口、排渣口、气体出口等处的衬砖是否符合要求)炉膛内是否清理干净。 2)排渣是否完好,排渣口高度是否符合要求。 3)焙烧炉冷却水管上水是否畅通,质量是否符合要求。 4)风帽周围的耐火泥是否填好,高度是否符合要求,风眼有无堵塞。 5)风室和风管内是否清理干净,阀门是否灵活好用。 6)原料贮斗内有无存矿,投矿插板是否灵活好用。 7)旋风除尘器,排灰是否畅通,顶部砂封是否打开。 8)喂料皮带调速电机是否完好,减速机电位是否正常,空转是否良好。

9)油泵、油枪、空压机是否处于备用状态,(可炉外点燃检查)准备好升温用的柴油,点火物及所用工具。 10)操作场地是否清理干净,防护用品是否完备,安全设施是否完好。 11)仪表是否准确,照明是否完善。 3.短期停车后开车准备 1)检查所检修设备是否完成,入孔及沙封是否密封。 2)联系原料工段供矿,和锅炉控制水位至正常。 3)检查各排灰点是否畅通。 4)开启空气鼓风机冷却水至正常,通知电工给风机送电。 6.短期停车后的开车 1)接到开车通知后,做好启车准备,待SO2风机启动后,即可启鼓风机。 2)启动喂料皮带,联系排渣岗位启动排渣设备。 3)将风量压力,温度逐渐提到正常操作指标范围内。 4)检查焙烧炉,旋风除尘器排渣排灰是否畅通。 7.停车 A、短期停车:

新焙烧控制系统ProfiBus_DP总线与子系统通讯 苏安宁 (西北铅锌冶炼厂质监信息中心) 【摘要】 在工业控制系统的实施与设计中,由于各种工艺设备的不同,往往控制系统中存在子系统,解决子系统与主系统通讯问题,提高工艺操作人员操作效率,降低工艺生产过程中事故,发挥着巨大的作用。本文从主系统AB RockWell ControlLogix 5000系统中ControlNet总线与ProfiBus-DP总线如何利用Anybus XFor-gateway AB 7803总线网关设备进行两个网络的通讯,并对ProfiBus-DP 总线在AnyBus配置使用进行了详尽的论述。 【关键字】:EDS文件GSD文件ControlNet Anybus X-gateway ProfiBus-DP 引言 在工业控制的实施中与设计中,由于各种工艺设备的不同,出于特殊单体设备运行安全的考滤,往往随设备本体安装一套自控设备,多数为小型PLC。这些小型PLC往往单独运行,不能远程传输其运行状态和快速处理由于整体工艺系统紧急关联事故,铅锌厂新建焙烧炉控制系统采用的是AB RockWell ControlLogix 5000系统(以下简称AB系统),其中组态HMI软件采用的是RockWell RSview32,总线为ControlNet连接两个远程IO柜,接入三个低压配电室中低压控制柜。主控机房内CP1柜体内安装一台Anybus XFor-gateway AB 7803(以下简称Anybus)ControlNet Adapter/Slave to ProfiBus_DP Master工业网网关。对七台单体设备具有ProfiBus_DP通讯接口PLC控制器数据进行采集与控制;从而使车间主控制室工艺操作人员能够全面掌握工艺流程全部设备与工艺参数,对单体设备的运行与管理。工艺操作人员能够在主控制室内对全系统所有设备进行工艺操作。 一、AB系统与子系统的总线结构 1.0、ControlNet控制总线与PROFIBUS控制总线 ControlNet控制网是由控制网国际有限公司(ControlNet International,Ltd.)首先提出来的一种开放式网络。罗克韦尔自动化公司的设计之初就提出了三层网络的概念,分别是以太网,Controlnet网,Deveicenet网,信息吞吐量大,速度快,网络效率高;因此控制网具有高速,高度确定和可重复性的网络,特别适用于对时间苛刻要求的复杂应用场合的信息传输, Controlnet用同轴网线或者光纤作为介质。 目前已有50多个公司参加,如ABB Roboties 、Honeywell Inc.、日本横河、东芝、Omron等大公司 PROFIBUS是一种国际化、开放式、不依赖于设备生产商的现场总线标准。广泛适用于制造业自动化.流程工业自动化和楼宇.交通电力等其他领域自动化。对于PROFIBUS 总线西门子开发了三个标准,PROFIBUS DP,PROFIBUS PA,PROFIBUS FMS。

锌沸腾焙烧炉工艺操作规程(部分) 3 工艺流程 6#沸腾炉锌精矿焙烧工艺流程(见图1)。 4 4.1 焙烧目的: 在焙烧时尽可能将锌精矿中的硫化物氧化生成氧化物及生产少量硫酸盐,并尽量减少铁酸锌、硅酸锌的生成,以满足浸出对焙烧矿成分和粒度的要求及补充系统中一部分硫酸根离子的损失。同时得到较高浓度的二氧化硫烟气以便于生产硫酸。 4.2 锌精矿沸腾焙烧原理: 锌精矿沸腾焙烧就是利用具有一定气流速度的空气自下而上通过炉内矿层,使固体颗粒被吹动,相互分离而呈悬浮状态,达到固体颗粒(锌精矿)与气体氧化剂(空气)的充分接触,以利化学反应进行。其主要化学反应如式(1)~式(6): 2ZnS+3O2 ====2ZnO+2SO2 (1)

ZnS+2O2====ZnSO4 (2) 3ZnSO4+ZnS====4ZnO+4SO2 (3) 2SO2+O2 2SO3 (4) ZnO+SO3 ZnSO4 (5) XZnO+YFe2O3XZnO.YFe2O3 (6) 5 原材料质量要求 5.1 入炉混合锌精矿:应符合Q/ZYJ0 6.05.01.01—2005《混合锌精矿》的规定。 5.1.1 化学成分(%): Zn≥47 S:28~32,Fe≤12,SiO2≤5,Pb≤1.8,Ge≤0.006,A s≤0.45 ,Sb≤0.07,Co≤0.015 Ni≤0.004。 5.1.2 水分:6%~8%。 5.1.3 粒度小于14mm,无铁钉、螺帽等杂物。 5.2 工业煤气(%):应符合Q/ZYJ15.02.01—2003《工业煤气》的规定。 要求煤气压力在3000Pa以上,煤气流量不小于6500m3/h。 6 工艺操作条件 6.1 沸腾焙烧 6.1.1 鼓风量:14000 Nm3/h~30000Nm3/h 6.1.2 鼓风机出口压力:12kPa~16kPa 6.1.3 沸腾层温度:840℃~920℃ 6.1.4 炉气出口负压:0~30Pa 6.2 余热锅炉 6.2.1 出口烟气温度:340℃~390℃ 6.2.2 出口烟气压力:-100Pa~-200Pa 6.2.3 汽包工作压力:4.01MPa±0.3MPa 6.2.4 过热器出口蒸汽温度:380℃~450℃ 6.2.5 给水温度:100℃~105℃ 6.3 旋涡收尘器 6.3.1 入口烟气温度:330℃~380℃ 6.3.2 出口烟气温度:320℃±10℃ 6.3.3 入、出口烟气压差:800Pa~1200Pa 6.4 电收尘 6.4.1 入口烟气温度:280℃~340℃ 6.4.2 出口烟气温度:≥235℃ 6.4.3 出口烟气压力:-2450Pa~-2700Pa 6.5 排风机 6.5.1 入口烟气温度:210℃~300℃ 6.5.2 入口烟气压力:-2650Pa~-2900 Pa

焙烧技术 目录 焙烧技术-焙烧 把物料(如矿石)加热而不使熔化,以改变其化学组成或物理性质 焙烧:roasting 焙烧技术-简介 固体物料在高温不发生熔融的条件下进行的反应过程,可以有氧化、热解、还原、卤化等,通常用于无机化工和冶金工业。焙烧过程有加添加剂和不加添加剂两种类型。 不加添加剂的焙烧也称煅烧,按用途可分为:①分解矿石,如石灰石化学加工制成氧化钙,同时制得二氧化碳气体; ②活化矿石,目的在于改变矿石结构,使其易于分解,例如:将高岭土焙烧脱水,使其结构疏松多孔,易于进一步加工生产氧化铝;③脱除杂质,如脱硫、脱除有机物和吸附水等;④晶型转化,如焙烧二氧化钛使其改变晶型,改善其使用性质。 加添加剂的焙烧添加剂可以是气体或固体,固体添加剂兼有助熔剂的作用,使物料熔点降低,以加快反应速度。按添加剂的不同有多种类型: 焙烧技术-氧化焙烧 粉碎后的固体原料在氧气中焙烧,使其中的有用成分转变成氧化物,同时除去易挥发的砷、锑、硒、碲等杂质。在硫酸工业中,硫铁矿焙烧制备二氧化硫是典型的氧化焙烧。冶金工业中氧化焙烧应用广泛,例如:硫化铜矿、硫化锌矿经氧化焙烧得氧化铜、氧化锌,同时得到二氧化硫。 焙烧技术-还原焙烧 在矿石或盐类中添加还原剂进行高温处理,常用的还原剂是碳。在制取高纯度产品时,可用氢气、一氧化碳或甲烷作为焙烧还原剂。例如:贫氧化镍矿在加热下用水煤气还原,可使其中的三氧化二铁大部分还原为四氧化三铁,少量还原为氧化亚铁和金属铁;镍、钴的氧化物则还原为金属镍和钴。因为该过程中的三氧化二铁具有弱磁性,四氧化三铁具有强磁性,利用这种差别可以进行磁选,故此过程又称磁化焙烧。 焙烧技术-氯化焙烧 在矿物或盐类中添加氯化剂进行高温处理,使物料中某些组分转变为气态或凝聚态的氧化物,从而同其他组分分离。氯化剂可用氯气或氯化物(如氯化钠、氯化钙等)。例如:金红石在流化床中加氯气进行氯化焙烧,生成四氯化钛,经进一步加工可得二氧化钛。又如在铝土矿化学加工中,加炭(高质煤)粉成型后氯化焙烧可制得三氯化铝。若在加氯化剂的同时加入炭粒,使矿物中难选的有价值金属矿物经氯化焙烧后,在炭粒上转变为金属,并附着在炭粒上,随后用选矿方法富集,制成精矿,其品位和回收率均可以提高,称为氯化离析焙烧。 焙烧技术-硫酸化焙烧

焙烧车间安全生产管理制度 1.本制度依据****有限公司公司《安全生产管理制度》制定。 2.车间始终把安全生产放在首位,安全生产实行层层负责制。工段长为安全生产管理第一责任人,依次为值班长、安全员、班组长;事故直接责任人。在日常工作中坚持“谁管理、谁负责”的原则。 3.建立由工段长亲自负责的安全生产管理小组,工段长为组长,崔健专兼职安全员、值班长、技术员为班组的管理体系。工段长负责全面安全工作;安全员协助工段长搞好安全工作的学习、宣传、培训、监督、考核及事故处理等日常工作,值班长负责所辖区域的安全工作,并组织学习、培训,搞好监督、考核等工作;班组长负责本班组内的安全生产工作,执行公司及分厂下达的安全生产指令,督促员工遵守安全生产制度和安全操作规程和规定,并积极搜集员工的合理化意见和建议。每位员工应严格按操作规程操作,做到三不伤害。安全生产管理实行一票否决制,纳入管理人员考核内容。 4.安全生产坚持“预防为主”的思想,严格贯彻公司安全生产制度,抓好分厂安全生产制度的实施,强化安全生产教育。 4.1建立《碳素厂安全生产管理制度》和相关的安全生产操作规程,并在生产实践中补充和完善。 4.2严格执行安全生产三级培训。 4.2.1新员工进入公司后,由生产部管理处实施公司级培训。 4.2.2新员工进入碳素厂,由碳素厂实施部门级培训,由专兼职安全员负责具体实施,学习内容包括本部门的安全生产特点,安全多发区和安全多发工种以及本部门发生的典型事故进行分析,吸取教训。 4.2.3 新员工进入到工作岗位时,由基层负责人班组长组织实施基层级安全生产培训,培训内容为:结合本岗位实际学习本岗位安全操作规程,对本岗位发生过的安全事故进行分析,吸取教训。 4.2.4 新员工培训结束,经考试合格后方可上岗,坚决杜绝各级培训走过场现象。正式上岗后,试用期内,由基层负责人指定有经验的老员工进行跟踪帮教。 4.3搞好安全生产中的劳动保护工作。 4.3.1 在工作时间内,各工种、各岗位员工必须严格穿戴工作服、工作鞋、安全帽、劳保手套等劳保用品。 4.3.2在工作中,有特别规定的,依照特别规定穿戴专用劳保器具。(如浇铸、气割、炉台等必须戴面罩) 4.3.3在工作时间内,劳保应穿戴规范,工作服不得坦胸露背,不得有明显破损,工作服应干净,工作服应扣好纽扣,安全帽应整洁,完好,工作时应系好带子。劳保鞋应完好,鞋带松紧适宜。 4.3.4劳保用品提前报废的,员工应自行配备(可到公司申请购买),不得穿戴不具备劳动保护功能的着装。 4.4做好重点危险区域的安全生产预防工作。 4.5专兼职安全员应经常到车间现场巡视,对安全多发区和安全多发工种重点巡视,及时发现车间存在的危险区域,和安全生产隐患,并组织相关人员采取相应的预防措施。各车间负责人(含值班长,下同)对已制定的安全措施应经常进行检查,以确定是否执行到位,并搜集相关改进意见。 4.6安全员应对已确定的危险区域及时设置危险标识或设置防护装置。重要地带应配备特殊

氧化铝焙烧温度控制系统课程设计 摘要:氧化铝是电解铝生产的主要原料,针对我国矿石特点,我国氧化铝的生产工艺主要采 用的是拜尔法和烧结法以及混联法,在拜尔法中焙烧工序是氧化铝生产必不可少的一个过 程,并且是整个氧化铝生产的最后一道工序,该生产过程的主要任务是将来自分解或平盘的 带有附着水的氢氧化铝物质在焙烧炉中高温煅烧,脱除附着水和结晶水,从而生成物理化学 性质符合电解要求的氧化铝。氧化铝焙烧的主要工艺参数是灼烧温度.灼烧温度的高低与稳 定与否直接决定着氧化铝的出厂质量,所以稳定控制氧化铝灼烧温度是保证氧化铝生产质量 的主要途径。本文以氧化铝焙烧生产过程控制系统为背景,开展了氧化铝焙烧生产过程控制 策略的研究和控制系统的设计以及器件的选型。 关键词:氧化铝焙烧;器件选型;串级控制系统;PID 参数整定 一、氧化铝生产工艺 生产氧化铝的方法大致可分为四类:碱法、酸法、酸碱联合法与热法。目前工业上几乎 全部是采用碱法生产。碱法有拜耳法、烧结法及拜耳烧结联合法等多种流程。 目前,我国氧化铝工业采用的生产方法有烧结法,混联法和拜耳法三种,其中烧结法占 20.2%,混联法占69.4%,拜耳法占10.4%。虽然烧结法的装备水平和技术水平在今年来 有所提高,但是我国的烧结技术仍处于较低水平。而由于拜耳法和烧结混合法组成的混联法,不仅由于增加了烧结系统而使整个流程复杂,投资增大,更由于烧结法系统装备水平和技术 水平不高,使得氧化铝生产的能耗增大,成本增高,降低我国氧化铝产品在世界市场上的竞 争力。拜耳法比较简单,能耗小,产品质量好,处理高品位铝土矿石,产品成品也低。目前 全世界90%的氧化铝是用拜耳法生产的。 拜耳法的原理是基于氧化铝在苛性碱溶液中溶解度的变化以及过氧化钠浓度和温度的 关系。高温和高浓度的铝酸钠溶液处于比较稳定的状态,而在温度和浓度降低时则自发分解 析出氢氧化铝沉淀,拜耳法便是建立在这样性质的基础上的。 下面两项主要反映是这一方法的基础: 42232)(2)3(2l OH NaAl O H x NaOH O xH O A =-++ NaOH OH Al OH NaAl +=34)()( 前一反映是在用循环的铝酸钠碱溶液溶出铝土矿时进行的。铝土矿中所含的一水和三水 氧化铝在一定条件下以铝酸钠形态进入溶液。后一反映是在另一条件下发生的析出氢氧化铝 沉淀的水解反应。铝酸钠溶液在95-100度不致水解的稳定性可以用来从其中分离赤泥,然 后使溶液冷却,转变为不稳定状态,以析出氢氧化铝。 拜耳法生产过程简介:原矿经选矿、原矿浆磨制、溶出与脱硅、赤泥分离与精制、晶种 分解、氢氧化铝焙烧成为氧化铝产品。

编订:__________________ 单位:__________________ 时间:__________________ 铜浇注安全操作规程(正 式) Standardize The Management Mechanism To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-5426-76 铜浇注安全操作规程(正式) 使用备注:本文档可用在日常工作场景,通过对管理机制、管理原则、管理方法以及管理机构进行设置固定的规范,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 1、按照“安全文明生产”制度和要求,穿戴好劳保、防护用品后,方可上岗操作。 2、对生产设备、仪表、仪器进行安全检查:检查焙烧炉及其仪表:检查焙烧炉及温控表是否正常,炉床是否平整、干净。打开炉门,检查气阀使用前是否完全关闭。炉内有无余气。若炉内有余气,必须用风扇排除炉内余气,以防点火发生“打炮”、“爆炸”等事故;在确认一切安全、正常后,敞开炉门,用明火点火、升温,预热炉体。检查电炉、控制柜及仪表。检查“功率开关”是否完全回到“0”位,不得带功率启动电炉。开启增压水泵,检查水压是否正常,通过电缆、感应铜圈是否漏水。检查炉壁、炉领情况,是否需要修补、新作。线路是否完好。开启控制柜电源,检查“电压”、“功率”等仪表是否正常。检查热电偶

目录 第一章原料技术操作规程 (3) 1.1 原料工艺概述 (3) 1.1.1 工艺过程叙述 (3) 1.1.2 原料作业区得划分 (3) 1.2 工艺流程 (3) 1.2.1 原料工段工艺流程 (4) 1.3 原料规格要求 (5) 1.3.1 原料规格 (5) 1.3.2 原料真实比重 (5) 1.3.3 原料堆积比重 (5) 1.3.4 硫铁矿的安息角 (5) 1.4 岗位任务及管理范围 (5) 1.4.1 岗位任务 (5) 1.5 开停车操作 (6) 1.5.1 开车前的检查: (6) 1.5.2 开车操作 (6) 1.5.3 停车操作 (6) 1.6 各岗位技术操作规程 (6) 1.6.1 皮带运输岗位技术操作规程 (6) 1.6.2 拣杂质岗位技术操作规程 (6) 1.6.3 抓斗桥式起重机岗位技术操作规程 (7) 1.6.4 直线振动筛岗位技术操作规程 (18) 1.7 主要设备技术参数 (19) 第二章沸腾焙烧技术操作规程 (20) 2.1 概述 (20) 2.1.1 工艺概述 (20) 2.1.2 工艺流程 (20) 2.2 主要工艺指标 (21)

2.2.1. 焙烧工艺指标: (21) 2.2.2 进入制酸系统的烟气状况 (22) 2.2.3 沸腾焙烧炉出口烟气条件 (23) 2.2.4 沸腾炉焙烧灰渣成分 (23) 2.3 各岗位技术操作规程分述 (23) 2.3.1 沸腾炉司炉工岗位技术操作规程 (23) 2.3.2 沸腾炉副司炉工岗位技术操作规程 (32) 2.3.3 炉前风机岗位技术操作规程 (34) 2.3.4 突然掉闸操作 (34) 2.3.5 开炉风机岗位技术操作规程(含扫除岗位操作规程) (35) 2.3.6 油库岗位技术操作规程 (36) 2.3.7 余热锅炉司炉工岗位技术操作规程 (37) 2.3.8 除尘岗位技术操作规程 (46) 2.3.9 气力输送岗位操作规程 (47)

课程设计(论文) 题目:冶金沸腾焙烧炉温度控制系统的设计

摘要 本设计是冶金沸腾焙烧炉温度控制系统的设计,锌精矿的焙烧,直接法制取高级氧化锌,首先是将锌精矿经过焙烧转变成氧化物,然后再经制团、韦氏炉冶炼得到高级氧化锌,焙烧工序是必不可少的第一步沸腾焙烧是目前应用最广泛的焙烧技术,它具有设备简单处理量大、控制容易、气一固间热质交换迅速、层内温度均匀、质量稳定、易于自动化等一系列优点。 考虑到鼓风量及其压力、炉膛压力、排烟量、循环冷却水量等的外界干扰。从生产工艺出发,合理选择调节阀的气开气关方式,确保设备和人员的安全。 本设计选择温度传感器、压力变送器、温度变送器、温度控制器、压力控制器和执行器构成串级控制系统实现对沸腾焙烧炉温度的控制,串级控制系统的主回路是定制控制系统,副回路是随动控制系统,通过他们的协调工作,使主参数能够准确的控制在工艺规定的范围之内。 关键词:温度控制;串级控制;变送器;炉膛压力;

目录 第1章绪论 (1) 第2章系统方案论证 (2) 2.1任务分析 (2) 2.2方案选择 (2) 第3章仪表选择 (4) 3.1变送器的选择 (4) 3.2控制器选型 (6) 3.3执行器的选择 (8) 第4章系统控制算法 (10) 4.1控制规律选择 (10) 4.2气开气关选择 (10) 4.3调节器正负作用选择 (10) 第5章仿真 (11) 第6章课程设计总结 (15) 参考文献 (16)

第1章绪论 沸腾焙烧炉是湿法炼锌过程中的重要环节,当今世界随着湿法炼锌技术的不断发展,生产规模的不断大型化,要求沸腾焙烧炉的技术也不断的发展,沸腾焙烧炉在湿法炼锌中占有重要地位,沸腾焙烧的基础是固体流态化,用沸腾焙烧炉焙烧锌精矿,炉内热容量大且均匀,温差小,颗粒与空气接触表面积大,反应速度快,强度高,传热传质效率高,这些都使焙烧过程大大强化,产品质量稳定,生产效率高,设备与操作便于实现生产连续化和自动化等一系列优点,各国都很重视此项技术,因此得到了广泛应用。 沸腾焙烧1944年开始用于硫铁矿的焙烧,1952年引入湿法炼锌工业。现在在我国湿法炼锌技术已经得到了很大的发展,1992年西北冶炼厂从日本引进了一台世界第二亚洲第一的沸腾焙烧炉,此台沸腾焙烧炉的投产运行使得我国沸腾焙烧技术跨入了世界先进行列。在消化此项引进技术基础上,中国有色工程设计研究总院于2002年为云南驰宏锌锗股份有限公司设计了第四台沸腾焙烧炉,2005年正式投料,现已进入正常运行生产。 本设计根据沸腾焙烧炉系统的主要设计工艺特点、技术性能、装备选型与生产实践的情况进行设计。

第二章焙烧主控操作规程 焙烧炉主控操作规程 一.主要职责及任务 1.负责把氢氧化铝焙烧成合格的氧化铝。 2.作为车间生产控制中心,是班组各项工作的中心调度,负责班组内部工作的协调,负责班组各项工作的汇总、反馈,负责对外工作的联系汇报,负责外部信息的收集及传达。班长不在时行使班长的权利,负责班长的工作。 3.负责通过计算机中心远程开启设备,调整焙烧炉各参数,使之保持正常值。 4.严格执行上级下达的技术经济指标,降低消耗,提高经济效益。 5.严格执行各项规章制度,认真填写岗位交接班记录和各项操作记录。 6.负责本岗位所有设备和环境卫生的清理及各种工器具的管理工作。二、工艺流程及原理 工业生产的湿氢氧化铝一般含有6?8%勺附着水。在焙烧过程中,当氢氧化铝受热达到100C以上时,附着水即被蒸发脱除,当温度达到225C 时,氢氧化铝先脱掉两个分子的结晶水,变成一水软铝石;继续加热到500C?560C时,一水软铝石又脱掉最后一个分子的结晶水,变成无水的 r-AL2O3。脱水反应式如下: 225 C AL2O3.3H2O======= AL2O3.H2O+ 2H2O

500 C ?560C AL2O3.H2O===========r-AL2O3+ H2O 在500 C?560 C温度下焙烧得到的r-AL2O3是很分散的结晶质的氧化铝,需要进一步提高焙烧温度,才能结晶并且长大为粗颗粒。将r-AL2O3加热至900C时,它开始转变为a -AL2O3,此时转化速度很慢,提高温度则转化速度加快。在1050C?1200C下维持足够的时间r-AL2O3 才完全转变为a -AL2O3。 从成品过滤送来的氢氧化铝(含水率W 5%卸入L01给料仓(① 3000X 8200mm经棒式阀卸到电子计量给料机(DEM1480),计量后送入螺旋给料机(①600X 3200mm.螺旋给料机将氢氧化铝送入文丘里闪速干燥器。从P02顶部排出的烟气(320C )经烟道进入文丘里闪速干燥器的地步和氢氧化铝混合进行热交换,氢氧化铝附水在闪速干燥器内蒸发干燥。经干燥后的氢氧化铝被烟气、水蒸气带人P01(①3950 X 9736mm进行气固分离,P01温度大约145C。如果从P02来的烟气不足以平衡氢氧化铝附水的蒸发量, 需要采用干燥热发生器T11 来补充热量。 从P01顶部排出的含尘废气进入电收尘(BABW100m净化,由排风机(Q=252000n/H、P=8800pa将其送入烟囱排放。粉尘排放浓度小于 30mg/Nrh达到国际标准。电除尘器收下的粉尘由斜槽送入气体提升泵,再 由气体提升泵送入冷却器C03的上升管内。尾气接入系统 出风口 从P01 底部排出的干燥氢氧化铝卸入P03 的顶部排烟立管里,与P01排出的热烟气混合,在立管中氢氧化铝被预热,同时脱除结晶水,烟气和

不同焙烧条件对载体性质的影响 向绍基李亚昆方维平 (中石化抚顺石油化工研究院,辽宁省抚顺市,113001) 一、前言 l本文主要考察了挤条成型之后的载体经不同干燥,焙烧方式对其性质的影响,以揭示其中的规律.供工业生产之借鉴和利用:t 有关氧化铝载体的性质受制备条件影响的工作主要集中在氢氧化铝中和成胶过程诸多因素对其性质的影响“、2、3];中国发明专利CNl087289cn中提出一种大孔Y—Al:0。载体的制各方法:将Y—Al:0。前身物的含水颗粒物料,瞬问升温至500—650℃,并在高温下维持数小时,能制得的Y—Al:0。载体平均孔径大、孔分布集中、强度好、堆积密度适中.Jaworska等嘲发现不同的焙烧方式和气氛可形成不同的氧化铝晶相。而有关挤压成型的过程及其随后的干燥、焙烧过程对氧化铝载体的孔结构、强度等的影响往往没有得到重视.早期的工作中,人们的观点认为载体的强度越大越好,其实不然。 近来通过实验工作发现,要获得较好的载体强度往往以牺牲载体的孔结构性质为代价。对于细小的条,若强度过好,还会带来切条的困难,由于目前工业上切条技术不过关,当小条的强度过高时,在切条过程中收率降低、损失大、不经济,因此提出一些新的观点:挤条成型过程中,仔细地考查每一个环节的影响因素.控制载体的强度,在满足工业使用要求的前提下,降低强度,改若载体的孔结构性质,挤条成型之后的条,经过传输、干燥、浸渍等生产过程之后,在自然力的作用下,自动断条成符合要求的长度范围.这样可以去掉切条的生产步骤,有利于降低整个载体韵生产成本,但对挤条成型的技术提出了挑战,有必要仔细的考查挤条成型前后各细节对载体强度、孔结丰目性质的影响。 二、实验部分 采用工业上最常用的成型方法: ①硝酸、田菁粉、氢氧化铝干胶粉挤条制得的氧化铝载体;②醋酸、田菁粉、硅溶胶和氢氧化铝于胶橙制得的硅铝载体。 焙烧方式: l、挤出条凉干、干燥、升温至550"C、恒温4小时; 2、挤出条直接干燥、升温至550℃、恒温4小时; 3、挤出条升温至550℃、恒温4小时; 4、挤出条直接放入550℃焙烧炉中恒温4小时。 表I载体的性质 —磊磊——1蕊r——面F——芤j至—面表面强度孔容孔径比表面方式N/ramm垤Ⅱmm‘,gN/mmml,gn”竺:!! r18.70.5688.9825318.30.6008.80273 219.10.5839.42247一一一一 314.20.6099.5925415.50.6399.6l266 111::坐壑!!:塑2塾!!:!!:§墅!:;!!墼.载体低温氮吸附曲线和孔分布数据略。 43