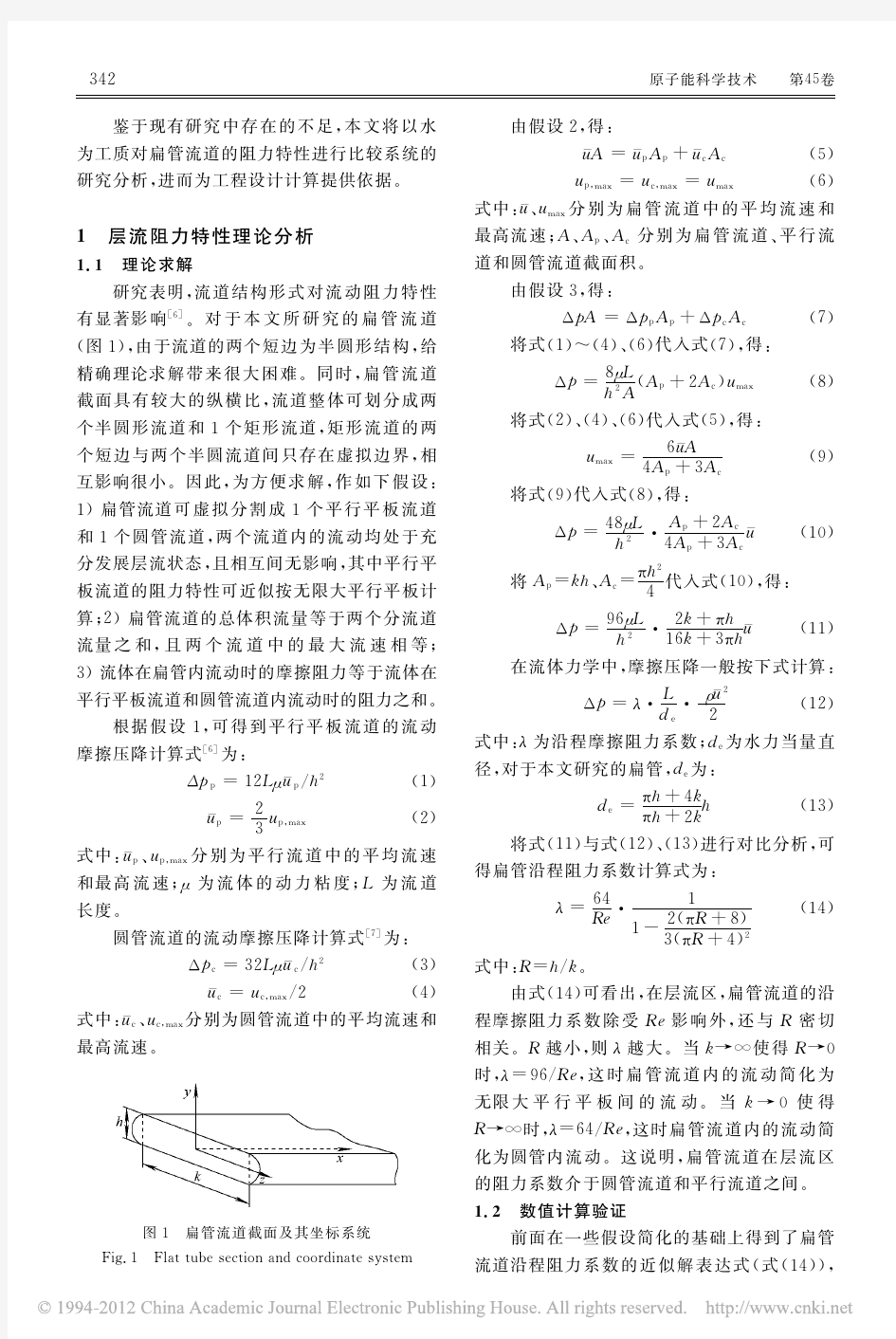

2.2 流体在管内的流动阻力 本节重点:牛顿粘性定律、层流与湍流的比较。 难点: 边界层与层流内层。 2.2.1 牛顿粘性定律与流体的粘度 1. 流体的粘性 流体的典型特征是具有流动性,但不同流体的流动性能不同,这主要是因为流体内部质点间作相对运动时存在不同的内摩擦力。这种表明流体流动时产生内摩擦力的特性称为粘性。粘性是流动性的反面,流体的粘性越大,其流动性越小。流体的粘性是流体产生流动阻力的根源。 2. 牛顿粘性定律与流体的粘度 如图2-3所示,设有上、下两块面积很大且相距很近的平行平板,板间充满某种静止液体。若将下板固定,而对上板施加一个恒定的外力,上板就以恒定速度u 沿x 方向运动。若u 较小,则两板间的液体就会分成无数平行的薄层而运动,粘附在上板底面下的一薄层流体以速度u 随上板运动,其下各层液体的速度依次降低,紧贴在下板表面的一层液体,因粘附在静止的下板上, 其速度为零,两平板间流速呈线性变化。对任意相邻两层流体来说,上层速度较大,下层速度较小,前者对后者起带动作用,而后者对前者起拖曳作用,流体层之间的这种相互作用,产生内摩擦,而流体的粘性正是这种内摩擦的表现。 平行平板间的流体,流速分布为直线,而流体在圆管内流动时,速度分布呈抛物线形,如图2-4所示。 实验证明,对于一定的流体,内摩擦力F 与两流体层的速度差. u d 成正比,与两层之间的垂直距离dy 成反比,与两层间的接触面积A 成正比,即 图2-4 实际流体在管内的速度分布 图2-3 平板间液体速度变化

dy u d A F . μ= (2-16) 式中:F ——内摩擦力,N ; dy u d . ——法向速度梯度,即在与流体流动方向相垂直的y 方向流体速度的变化率,1/s ; μ——比例系数,称为流体的粘度或动力粘度,Pa ·s 。 一般,单位面积上的内摩擦力称为剪应力,以τ表示,单位为Pa ,则式(1-26)变为 dy u d . μ τ= (2-17) 式(2-16)、(2-17)称为牛顿粘性定律,表明流体层间的内摩擦力或剪应力与法向速度梯度成正比。 剪应力与速度梯度的关系符合牛顿粘性定律的流体,称为牛顿型流体,包括所有气体和大多数液体;不符合牛顿粘性定律的流体称为非牛顿型流体,如高分子溶液、胶体溶液及悬浮液等。本章讨论的均为牛顿型流体。 粘度的物理意义 流体流动时在与流动方向垂直的方向上产生单位速度梯度所需的剪应力。粘度是反映流体粘性大小的物理量。 粘度也是流体的物性之一,其值由实验测定。液体的粘度,随温度的升高而降低,压力对其影响可忽略不计。气体的粘度,随温度的升高而增大,一般情况下也可忽略压力的影响,但在极高或极低的压力条件下需考虑其影响。 粘度的单位 在国际单位制下,其单位为 [][] s Pa m s m Pa .?== ?? ? ???= dy u d τμ 在一些工程手册中,粘度的单位常常用物理单位制下的cP (厘泊)表示,它们的换算关系为 1cP =10-3 Pa ·s 2.2.2 流动型态 1. 流体的流动型态

. 北京化工大学化工原理实验报告 实验名称:流体阻力实验 班级:化工11 姓名: 学号:2011011 序号: 同组人: 设备型号:流体阻力-泵联合实验装置UPRSⅢ型-第套实验日期:2013-11-4

一、实验摘要 本实验使用104实验室UPRS Ⅲ型第7套实验设备,测量了水流经不锈钢管、镀锌管、突扩管、阀门、层流管的阻力损失。确定了摩擦系数和局部阻力系数的变化规律和影响因素。该实验提供了一种测量实际管路阻力系数的方法,其结果可为管路实际应用和工艺设计提供重要的参考。 关键词:流量,压降,雷诺数,摩擦系数,局部阻力系数 二、实验目的 1、测量湍流直管道的阻力,确定摩擦阻力系数。 2、测量湍流局部管道的阻力,确定局部阻力系数。 3、测量层流直管道的阻力,确定摩擦阻力系数。 三、实验原理 1、直管道和局部管道阻力损失e f h u p gZ u p gZ h +++-++=)2()2(2 2 22211 1ρρ (1) 其中h e =0,z 1=z 2,所以测出管道上下游截面的静压能、动能,代入方程即可求得阻力。 2、根据因次分析法可得: (1)直管道阻力损失2 2 u d l h f ?=λ……(2)。其中,l 为管道长度,d 为管道内 径,u 为管内平均流速。只要测定l ,d ,u ,和λ,代入方程即可求得阻力h f 。

其中,λ的理论值计算方法为:25 .0Re 3163.0=湍流λ ; Re 64 = 层流λ。 对于水平无变径直管道,根据式(1)、(2)可得到摩擦系数的计算方法 为221) (2u l p p d ??-=ρλ测量。 (2)管道局部阻力损失2 2 1 u h f ?=ζ……(3)。其中,ζ为管道局部阻力系数, u 为平均流速(突扩管对应细管流速u 1)。将ζ和u 代入方程即可求得局部阻力h f 。 其中,ζ的理论值计算方法为:2 2 1)1(A A - =突扩管ζ ;常数截止阀=ζ;常数球阀=ζ。 对于水平放置的管件,根据式(1)、(3)可得到局部阻力系数的计算方 法为2 21) 2u p p ?-=ρζ(阀门;2 1 122 2) (2-1u p p u ρ ζ-+ =突扩管。 四、实验流程和设备

实验七、沿程阻力实验 一、实验目的填空 1.掌握测定镀锌铁管管道沿程阻力系数的方法; 2.在双对数坐标纸上绘制λ-Re的关系曲线; 3.进一步理解沿程阻力系数随雷诺数的变化规律。 二、实验装置 在图1-7-1下方的横线上正确填写实验装置各部分的名称 本实验采用管流实验装置中的第1根管路,即实验装置中最细的管路。在测量较大压差时,采用两用式压差计中的汞-水压差计;压差较小时换用水-气压差计。 另外,还需要的测量工具有量水箱、量筒、秒表、温度计、水的粘温表。 F1——文秋利流量计;F2——孔板流量计;F3——电磁流量计; C——量水箱;V——阀门;K——局部阻力实验管路 图1-7-1 管流综合实验装置流程图 三、实验原理在横线正确写出以下公式 本实验所用的管路是水平放置且等直径,因此利用能量方程式可推得管路两点间的沿程水头

损失计算公式: 2 2f L v h D g λ = (1-7-1) 式中: λ——沿程阻力系数; L ——实验管段两端面之间的距离,m ; D ——实验管内径,m ; g ——重力加速度(g=9.8 m/s 2); v ——管内平均流速,m/s ; h f ——沿程水头损失,由压差计测定。 由式(1-7-1)可以得到沿程阻力系数λ的表达式: 2 2f h D g L v λ= (1-7-2) 沿程阻力系数λ在层流时只与雷诺数有关,而在紊流时则与雷诺数、管壁粗糙度有关。 当实验管路粗糙度保持不变时,可得出该管的λ-Re 的关系曲线。 四、实验要求 填空 1.有关常数 实验装置编号:No. 7 管路直径:D = 1.58 cm ; 水的温度:T = 13.4 ℃; 水的密度:ρ= 0.999348g/cm 3; 动力粘度系数:μ= 1.19004 mPa ?s ; 运动粘度系数:ν= 0.011908 cm 2/s ; 两测点之间的距离:L = 500 cm

局部阻力损失实验报告 Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT

局部阻力损失实验 前言: 工农业生产的迅速发展, 使石油管路、给排水管路、机械液压管路等, 得到了越来越广泛的应用。为了使管路的设计比较合理, 能满足生产实际的要求, 管路设计参数的确定显得更为重要。管路在工作过程中存在沿程损失和局部阻力损失,合理确定阻力系数是使设计达到实际应用要求的关键。但是由于扩张、收缩段的流动十分复杂,根据伯努利方程和动量方程推导出的理论值往往与具体的管道情况有所偏差,一般需要实验测定的局部水头损失进行修正或者得出经验公式用于工业设计。 在管路中, 经常会出现弯头, 阀门, 管道截面突然扩大, 管道截面突然缩小等流动有急剧变化的管段, 由于这些管段的存在, 会使水流的边界发生急剧变化, 水流中各点的流速, 压强都要改变, 有时会引起回流, 旋涡等, 从而造成水流机械能的损失。例如,流体从小直径的管道流往大直径的管道, 由于流体有惯性, 它不可能按照管道的形状突然扩大, 而是离开小直径的管道后逐渐地扩大。因此便在管壁拐角与主流束之间形成漩涡, 漩涡靠主流束带动着旋转, 主流束把能量传递给漩涡、漩涡又把得到的能量消耗在旋转中( 变成热而消散) 。此外, 由于管道截面忽然变化所产生的流体冲击、碰撞等都会带来流体机械能的损失。 摘要: 本实验利用三点法测量扩张段的局部阻力系数,用四点法量测量收缩段的局部阻力系数,然后与圆管突扩局部阻力系数的包达公式和突缩局部阻力系数的经验公式中的经验值进行对比分析,从而掌握用理论分析法和经验法建立函数式的技能。进而加深对局部阻力损失的理解。 三、实验原理 写出局部阻力前后两断面的能量方程,根据推导条件,扣除沿程水头损失可得: 1.突然扩大 采用三点法计算,下式中12 f h -由 23 f h -按流长比例换算得出。 实测 2 2 1 12 21212[()][()]22je f p p h Z Z h g g αυαυγ γ -=+ + -+ + + 理论 212 (1)e A A ζ'=-

道床是轨道的重要组成部分,是轨道框架的基础,具有以下功能: (1)承爱来自轨枕的压力并均匀地传递到路基面上; (2)提供轨道的给横向阻力,保持轨道的稳定; (3)提供轨道弹性,减缓和吸收轮轨的冲击和振动; (4)提供良好的排水性能,以提高路基的承载能力及减少基床病害; (5)便于轨道养护维修作业,校正线路的平纵断面。

2.对道床材料的要求 为适应上述道床功能,道碴应具有以下性能:质地坚韧,有弹性、不易压碎和捣碎;排水性能好,吸水性差;不易风化,不易被风吹动或被水冲走。 用作道碴的材料有:碎石、天然级配卵石、筛选取卵石、粗砂、中砂及熔炉矿碴等。先用何种道碴材料,应根据铁路运量、机车车辆轴重、行车速度,结合成本和就地取材等条件来决定。我国铁路干线上基本使用碎石英钟道碴,在次要线路上才使用卵石道碴、炉碴道碴。下面介绍碎石道碴的技术要求。 (1)道碴的分级 碎石道碴根据材料性能将道碴分为一级和二级。碎石道碴的技术参数有:反映道碴材质的材质参数,如:抗磨耗、抗冲击、渗水、抗风化、抗大气腐蚀等材料指标参数,为道碴材质的发级提供了法定依据;反映道碴加工质量的质量参数。表1-11列出道碴材质的分级指标。对于特重型轨道、隧道内轨道枕及宽轨枕轨道,应使用一级道碴,重型轨道力求作用一级道碴,其它轨道使用二级道碴。 (2)道碴级配 碎石道碴属于散粒体,其级配是指道碴粒径的级配对道床的物理力学性能、维修工作量有重要影响。现行标准是按级配要求,可保证道碴产品有最佳的颗粒组成。宽级配道碴由于道碴粒径的减小、大、小颗粒的相互配合以及道碴颗粒之间的填潢,使得道碴有更好的强度和稳定性,也有利于道床作业。

实验三 管路阻力的测定 一、实验目的 1.学习管路阻力损失h f ,管子摩擦系数λ及管件、阀门的局部阻力系数ζ的测定方法,并通过实验了解它们的变化,巩固对流体阻力基本理论的认识; 2.测定直管摩擦系数λ与雷诺数Re 的关系; 3.测定管件、阀门的局部阻力系数。 二、基本原理 流体在管路中流动时,由于粘性剪应力和涡流的存在,不可避免地会产生流体阻力损失。流体在流动时的阻力有直管摩擦阻力(沿程阻力)和局部阻力(流体流经管体、阀门、流量计等所造成的压力损失。 1.λ-Re 关系的测定: 流体流经直管时的阻力损失可用下式计算: 2 2u d L h f ?= λ ;-直管阻力损失,式中:kg J h f / L -直管长度,m ; d -直管内径,m ; u -流体的流速,m/s ; λ-摩擦系数,无因次。 已知摩擦系数λ是雷诺数与管子的相对粗糙度(△/d )的函数,即 λ=(Re ,△/d )。为了测定λ-Re 关系,可对一段已知其长度、管径及相对粗糙度的直管,在一定流速(也就是Re 一定)下测出阻力损失,然后按下式求出摩擦系数λ: 为: 对于水平直管,上式变: 可根据伯努利方程求出阻力损失=2 )(2 22 212 1212 u u p p g Z Z h h u L d h f f f -+ -+ -=?ρ λ ρ 2 1p p h f -= J/kg 其中,21p p -为截面1与2间的压力差,Pa ;ρ流体的密度,kg/m 3。 用U 形管压差计测出两截面的压力,用温度计测水温,并查出其ρ、μ值,即可算出h f ,并进而算出λ。由管路上的流量计可知当时的流速,从而可计算出此时的Re 数;得到一个λ-Re 对应关系,改变

北京化工大学化工原理实验报告 实验名称:流体流动阻力测定 班级:化工10 学号:2010 姓名: 同组人: 实验日期:2012.10.10

流体阻力实验 一、摘要 通过测定不同阀门开度下的流体流量v q ,以及测定已知长度l 和管径d 的光滑直管和粗糙直管间的压差p ?,根据公式2 2u l p d ρλ?=,其中ρ为实验温度下流体的密度;流体流速 24d q u v π= ,以及雷诺数μ ρdu =Re (μ为实验温度下流体粘度),得出湍流区光滑直管和粗糙直管在不同Re 下的λ值,通过作Re -λ双对数坐标图,可以得出两者的关系曲线,以及和光滑管遵循的Blasius 关系式比较关系,并验证了湍流区内摩擦阻力系数λ为雷诺数Re 和相对粗糙度ε/d 的函数。由公式2 22 1 21p u u ρζ?+ =- 可求出突然扩大管的局部阻力系数,以及由 Re 64= λ求出层流时的摩擦阻力系数λ,再和雷诺数Re 作图得出层流管Re -λ关系曲线。 关键词:摩擦阻力系数 局部阻力系数 雷诺数Re 相对粗糙度ε/d 二、实验目的 1、掌握测定流体流动阻力实验的一般试验方法; 2、测定直管的摩擦阻力系数λ及突然扩大管的局部阻力系数ζ; 3、测定层流管的摩擦阻力系数λ; 4、验证湍流区内摩擦阻力系数λ为雷诺数Re 和相对粗糙度ε/d 的函数; 5、将所得光滑管的λ-Re 方程与Blasius 方程相比较。 三、实验原理 1、直管阻力损失函数:f (h f ,ρ,μ, l ,d ,ε, u )=0 应用量纲分析法寻找hf (ΔP /ρ)与各影响因素间的关系 1)影响因素 物性:ρ,μ 设备:l ,d ,ε 操作:u (p,Z )

无缝线路稳定性分析及加强措施 无缝线路在钢轨内部巨大的温度力作用下,容易引起轨道的横向变形,在列车动力或人工作业等干扰下,轨道弯曲变形有时会突然增大,这一现象常称为胀轨跑道,在理论上称为丧失稳定。这对列车运行的安全是个极大威胁。无缝线路的稳定性分析主要目的是研究轨道臌曲的发生规律,分析产生轨道臌曲的力学条件和主要影响因素。通过分析这些因素,制定相应的预防措施,提高无缝线路的稳定性。 标签:无缝线路稳定性措施 一、无缝线路稳定性影响因素 1.道床横向阻力对无缝线路稳定性的影响 道床的约束阻力主要受到维修的扰动和其他原因的影响而发生改变。道床纵向阻力系指道床抵抗軌道框架纵向位移的阻力。它是抵抗钢轨伸缩,防止线路爬行的重要参数。道床抵抗轨道框架纵向阻力的位移是由轨道与道床的摩阻力和枕木盒内道碴抗推力组成的。道床横向分布阻力是指道床抵抗轨道框架的横向阻力。它是防止胀轨跑道,保持轨道稳定的重要原因。道床横向阻力是由轨道两侧及底部与道碴接触面之间的摩阻力和轨枕端头阻止横移的阻力组成。道床横向阻力对于无缝线路横向稳定性的影响很敏感,是保持无缝线路稳定的主要因素。有关资料结果表明,保持轨道的稳定性,道床横向阻力起65%的作用。道床的饱满程度,道床肩宽,道床肩部堆高,道砟种类及粒径尺寸,线路维修作业影响,行车条件和轨枕类型是影响道床横向阻力的主要因素[1]。 在无缝线路轨道沉降段,由于路基沉降引起轨枕和道床接触减小,道床横向阻力降低。由“统一公式”,道床横向阻力减小,即等效道床阻力Q值降低,轨道允许温度力[P]降低,无缝线路稳定性减低[2]。 由不等波长稳定性计算公式,初始道床横向阻力降低,无缝线路处于平衡状态的温度力降低,稳定性降低。 即沉降段中,由于道床横向阻力的降低,无缝线路稳定性降低。 2.轨道框架刚度对无缝线路稳定性影响 轨道框架刚度在水平面内等于两股钢轨的水平刚刚度(即横向刚度)以及钢轨与钢轨结点间的扣件阻矩之和。两股钢轨水平面内的刚度之和(为一根钢轨对竖直轴的惯性矩)。本文中采用的是单根钢轨模型计算分析,轨道框架远比实际情况小,但不影响其他因素的分析。 由“统一公式”和不等波长公式可知,钢架刚度EI直接影响值容许温度压力

局部阻力系数的测定 一、实验目的 1、用实验方法测定两种局部管件(实扩、突缩)在流体流经管路时的局部阻力系数。 2、学会局部水头损失的测定方法。 1、实验原理及实验装置 局部阻力系数测定的主要部件为局部阻力实验管路,它由细管和粗管组成一个突扩和一个突缩组件,并在等直细管的中间段接入一个阀门组件。每个阻力组件的两侧一定间距的断面上都设有测压孔,并用测压管与测压板上相应的测压管相联接。当流体流经实验管路时,可以测出各测压孔截面上测压管的水柱高度及前后截面的水柱高度差 h。实验时还需要测定实验管路中的流体流量。由此可以测算出水流流经各局部阻力组件的水头损失hζ,从而最后得出各局部组件的局部阻力系数ζ。 ①突然扩大:

2 1-A 2 1( )=ζ2g 1 V 2 ( )1 2 A A -1=j h 理论上: 在实验时,由于管径中即存在局部阻力,又含有沿程阻力,当对突扩前后两断面列能量方程式时,可得hw=hj+hf ,其中hw 可由(h 1-h 3)测读,hf 可由(h 2-h 3)测读,按流长比例换算后,hj=hw-h f 。由此得出: 2 h j ζ=② 突然收缩: 理论上,ζ缩=0.5(1-A 2/A 1),实验时,同样,在读得突缩管段的水头损失后,按流长比例换算,分别将两端沿程损失除去,由此得: 缩 缩 2 h j ζ= 二、实验操作 1、实验前的准备 ①熟悉实验装置的结构及其流程。 ②进行排气处理。 ③启动水泵,然后慢慢打开出水阀门时水流经过实验管路。在此过程中(并关闭其他实验管的进水阀和出水阀),观察和检查管路系统和测压管及其导管中有无气泡存在,应尽可能利用试验管路上的放气阀门或用其它有效措施将系统中存在的气体排尽。 2、进行实验,测录数据 ①调节进水阀门和出水阀门,使各组压差达到测压管可测量的最大高度。 ②在水流稳定时,测读测压管的液柱高和前后的压差值。 ③在此工况下测定流量。 ④调节出水阀门,适当减小流量,测读在新的工况下的实验结果。 如此,可做3~5个实验点。(注意:实验点的压差值不宜太接近)。 三、实验数据处理 1、将实验所得测试结果及实验装置的必要技术数据记入如下附表1中。

微通道换热器流动和传热特性的研究 微通道换热器流动和传热特性的研究 杨海明朱魁章张继宇杨萍 (中国电子科技集团公司第十六研究所,合肥230043) 摘要:通过对微通道换热器流动和传热特性的研究,设计了实验方案并建立了相应的实验装置,结合流动、传热特性的相关准则,得出了雷诺数Re-摩擦系数f,雷诺数Re、普郎特数Pr-努谢尔特数Nu间关系的实验模型,并对该模型进行了分析。 关键词:微通道换热器;流动特性;传热特性;实验模型 1引言 通道式换热器是利用传热学原理将热量从热流体传给冷流体的,冷热流体分别在固体壁面的两侧流过,热流体的热量以对流和传导的方式传给冷流体。由于它结构紧凑、体积小、换热效果好,已广泛应用于红外探测、电子设备、生物医疗等工程领域的冷却中。然而随着现代科技水平的不断发展,被冷却的器件、设备其功能越来越强大,体积和重量越来越小,结构趋于复杂化,散热要求越来越苛刻,迫使采用通道式换热器的制冷器件向小型化、甚至微型化的方向发展,尤其是半导体激光器、T/R收发组件、微电子集成器件等电子仪器、设备对这方面的要求更高,于是微通道换热器(特别是微型节流制冷器MMR)的研制开发已迫切地提到了议事日程上来。 所谓微通道换热器即是采用拉丝或光刻等技术在金属、玻璃等基材上刻出几十至几百微米的细微槽道来构成换热器的壁面,再采用焊接或胶粘等方式形成封闭腔体来进行冷热流体的热交换,达到制冷的目的。国外对微通道换热特性的研究较多,但主要是进行直线微通道换热器特性的研究,早期关于其流动问题的研究是在微型Joule-Thomson制冷技术中完成的,由美国斯坦福大学利特尔(W.A. Little)教授发明,采用现代半导体光刻加工技术, 在微晶玻璃薄片上刻出几微米到几十微米的细微直线槽道,并采用胶粘技术构成气流的微型换热器、节流元件和蒸发器,从而获得了一种结构新颖的微型平面节流制冷技术以及一定的成果和专利。目前已经开发成微型制冷器,用于低温电子器件的冷却,产品照片如图3所示。 2流动、传热特性的相关准则

钢枕道床横向阻力研究与结构优化 轧制钢枕是由轧制U型钢材锻压成形,两端下弯的一种半封闭槽型钢轨枕结构,安装时直接将钢枕嵌入到道床之中,利用腔内道砟与枕端两侧燕尾结构保证其轨道的稳定性。截止目前钢枕发展应用已经超过已有100多年的历史,形成了具有寿命长、质量轻、承载能力大、结构简单可靠、适用性强等优点的完整钢枕-扣件结构系统,并且已经被广泛应用于澳大利亚、英国、北美、南美、非洲、东南亚等地区,其中澳大利亚作为钢枕的主要应用地区,其国内用量约占轨道总体轨枕用量的13%,预计到2020年将达到25%,并且已经形成完整的设计、加工、测试及应用技术体系。 目前钢枕除了适用于标准轨距普速及重载线路外,同样适用于包括宽/窄轨距、沙漠、丛林、山地等在内的复杂线路地段。另外,道床横向阻力是保证无缝线路横向稳定性的重要参数。 主要受到轨枕类型、重量、道床类型及条件、养护维修作业等因素的影响。但目前,受到重量轻、摩擦系数小、嵌入道床深度浅等自身结构特点产生的限制,其轨枕横向阻力低于混凝土轨枕,并且目前此方面的研究及对应结构优化方式尚且不足,导致当下钢枕应用速度等级仅仅局限于时速160km/h以下,成为无法应用于更高速度、更大轴重等级线路的一个重要原因。 本文针对目前钢枕道床横向阻力低以及相关结构优化研究尚且不足的研究现状,在后续综合分析总结国内外有砟轨道横向阻力研究现状以及现有混凝土轨枕横向阻力加固方案的基础上,提出4种钢枕横向阻力优化方案:优化端铲结构钢枕、加肋钢枕、枕下垫钢枕以及长道钉钢枕组合结构。而后铺设足尺有砟轨道试验模型,采用单根轨枕横向阻力试验对U型钢枕及上述部分优化钢枕的横向稳

银纳米粒子制备及光谱和电化学性能表征 - 1 - 流体流动阻力的测定 王晓鸽 一、实验目的 1. 掌握测定流体流经直管、管件和阀门时阻力损失的实验方法。 2. 测定直管摩擦系数λ与雷诺准数Re 的关系,验证在一般湍流区λ与Re 的关系曲线。 3. 测定流体流经管件、阀门时的局部阻力系数ξ。 4. 学会流量计和压差计的使用方法。 5. 识辨组成管路的各种管件、阀门,并了解其作用。 二、实验原理 流体通过由直管、管件(如三通和弯头等)和阀门等组成的管路系统时,由于粘性剪应力和涡流应力的存在,要损失一定的机械能。流体流经直管时所造成机械能损失称为直管阻力损失。流体通过管件、阀门时因流体运动方向和速度大小改变所引起的机械能损失称为局部阻力损失。 1.直管阻力摩擦系数 的测定 流体在水平等径直管中稳定流动时,阻力损失为: 即, 式中: —直管阻力摩擦系数,无因次; —直管内径, ; —流体流经 米直管的压力降, ; —单位质量流体流经 米直管的机械能损失, ;

—流体密度,; —直管长度,; —流体在管内流动的平均流速,。 层流流时, 湍流时是雷诺准数和相对粗糙度的函数,须由实验确定。 欲测定,需确定、,测定、、、等参数。、为装置参数(装置参数表格中给出),、通过测定流体温度,再查有关手册而得,通过测定流体流量,再由管径计算得到。可用型管、倒置型管、测压直管等液柱压差计测定,或采用差压变送器和二次仪表显示。求取和后,再将和标绘在双对数坐标图上。 2.局部阻力系数的测定 局部阻力损失通常有两种表示方法,即当量长度法和阻力系数法。本实验采用阻力系数法。 流体通过某一管件或阀门时的机械能损失表示为流体在小管径内流动时平均动能的某一倍数,局部阻力的这种计算方法,称为阻力系数法。即: 因此, 式中:—局部阻力系数,无因次; -局部阻力压强降,;(本装置中,所测得的压降应扣除两测压口间直管段的压降,直管段的压降由直管阻力实验结果求取。)—流体密度,; —流体在管内流动的平均流速,。 根据连接阀门两端管径,流体密度,流体温度(查流体物性、),

流体流动阻力系数的测定实验报告 一、实验目的: 1、掌握测定流体流动阻力实验的一般实验方法。 2、测定直管的摩擦阻力系数λ及突然扩大管与阀门的局部阻力系数ξ。 3、验证湍流区内摩擦阻力系数λ为雷诺系数Re与相对粗糙度的函数。 4、将所得光滑管的λ—Re方程与Blasius方程相比较。 二、实验器材: 流体阻力实验装置一套 三、实验原理: 1、直管摩擦阻力 不可压缩流体(如水),在圆形直管中做稳定流动时,由于黏性与涡流的作用产生摩擦阻力;流体在流过突然扩大、弯头等管件时,由于流体运动的速度与方向突然变化,产 生局部阻力。影响流体阻力的因素较多,在工程上通常采用量纲分析方法简化实验,得 到在一定条件下具有普遍意义的结果,其方法如下。 流体流动阻力与流体的性质,流体流经处的几何尺寸以及流动状态有关,可表示为 △P=f (d, l, u,ρ,μ,ε) 引入下列无量纲数群。 雷诺数Re=duρ/μ 相对粗糙度ε/ d 管子长径比l / d 从而得到 △P/(ρu2)=ψ(duρ/μ,ε/ d, l / d) 令λ=φ(Re,ε/ d) △P/ρ=(l / d)φ(Re,ε/ d)u2/2 可得摩擦阻力系数与压头损失之间的关系,这种关系可用试验方法直接测定。 h f=△P/ρ=λ(l / d)u2/2 ——直管阻力,J/kg 式中,h f l——被测管长,m d——被测管内径,m u——平均流速,m/s λ——摩擦阻力系数。 当流体在一管径为d的圆形管中流动时,选取两个截面,用U形压差计测出这两个截面间的静压强差,即为流体流过两截面间的流动阻力。根据伯努利方程找出静压强差 与摩擦阻力系数的关系式,即可求出摩擦阻力系数。改变流速可测出不同Re下的摩擦 阻力系数,这样就可得出某一相对粗糙度下管子的λ—Re关系。 (1)、湍流区的摩擦阻力系数 在湍流区内λ=f(Re,ε/d)。对于光滑管,大量实验证明,当Re在3×103~105范围内,λ与Re的关系遵循Blasius关系式,即λ=0、3163 / Re0、25 对于粗糙管,λ与Re的关系均以图来表示。 2、局部阻力

29 第五节 阻力损失 1-5-1 两种阻力损失 直管阻力和局部阻力 化工管路主要由两部分组成:一种是直管, 另一种是弯头、三通、阀门等各种管件。无论是直管或管件都对流动有一定的阻力, 消耗一定的机械能。直管造成的机械能损失称为直管阻力损失(或称沿程阻力损失);管件造成的机械能损失称为局部阻力损失。 对阻力损失作此划分是因为两种不同阻力损失起因于不同的外部条件,也为了工程计算及研究的方便, 但这并不意味着两者有质的不同。此外, 应注意将直管阻力损失与固体表面间的摩擦损失相区别。固体摩擦仅发生在接触的外表面, 而直管阻力损失发生在流体内部, 紧贴管壁的流体 层与管壁之间并没有相对滑动。 图1-33 阻力损失 阻力损失表现为流体势能的降低 图1-33表示流体在均匀直管中作定态流动, u 1=u 2。截面1、2之间未加入机械能, h e =0。由机械能衡算式(1-42)可知: ρρρ2 12211 P P -=???? ??+-???? ??+=g z p g z p h f (1-71) 由此可知, 对于通常的管路,无论是直管阻力或是局部阻力, 也不论是层流或湍流, 阻力损失均主要表现为流体势能的降低, 即ρ/P ?。该式同时表明, 只有水平管道, 才能以p ?(即p 1-p 2)代替P ?以表达阻力损失。 层流时直管阻力损失 流体在直管中作层流流动时, 因阻力损失造成的势能差可直接由式(1-68)求出: 2 32d lu μ= ?P (1-72) 此式称为泊稷叶(Poiseuille)方程。层流阻力损失遂为: 2 32d lu h f ρμ= (1-73) 1-5-2 湍流时直管阻力损失的实验研究方法 层流时阻力损失的计算式是由理论推导得到的。湍流时由于情况复杂得多,未能得出理论式,但可以通过实验研究, 获得经验的计算式。这种实验研究方法是化工中常用的方法。因此本节通过湍流时直管阻力损失的实验研究, 对此法作介绍。实验研究的基本步骤如下: (1) 析因实验──寻找影响过程的主要因素 对所研究的过程作初步的实验和经验的归纳, 尽可能地列出影响过程的主要因素 对于湍流时直管阻力损失h f , 经分析和初步实验获知诸影响因素为: 流体性质:密度ρ、粘度μ; 流动的几何尺寸:管径d 、管长l 、管壁粗糙度ε (管内壁表面高低不平); 流动条件:流速u ; 于是待求的关系式应为:

汕 头 大 学 实 验 报 告 学院:工学院系:机电系年级:2014级 姓名:成吉祥学号:2014124089 成绩: 实验四 摩擦系数和局部阻力系数的测定 一、实验目的 摩擦系数和局部阻力系数是管道系统设计中用以计算能量损耗的重要参数,它的数值大小,遵循着一定的规律,实验的目的是通过测定,了解和掌握这些系数的规律。 二、实验原理 流体在管路中流动时,由于粘性剪应力和涡流的存在,不可避免地会引起流体压力损失。流体在流动时所产生的阻力有直管摩擦阻力和局部阻力。 1、直管阻力 流体流过直管时的摩擦系数与阻力损失之间的关系可用下式表示 2 2 u d l h f ??=λ 式中:f h :直管阻力损失,J/kg ; l :直管长度,m ; d :直管内径,m ; u :流体的速度,m/s ; λ:摩擦系数。 在一定的流速和雷诺数下,测出阻力损失,按下式即可求出摩擦系数λ。 2 2 u l d h f ? ?=λ 阻力损失f h 可通过对两截面间作机械能衡算求出 2 )(2 2 21 2 121u u p p g z z h f -+-+ -=ρ 对于水平等径直管21z z =,21u u =,上式可简化为 ρ 2 1p p h f -=

式中:f h :两截面的压强差,N/m2; ρ:流体的密度,kg/m3。 只要测出两截面上静压强的差即可算出f h 。两截面上静压强的差可用U 形管或倒U 型管压差计测出。流速由流量计测得,在已知d 、u 的情况下只需测出流体的温度t ,查出该温度下流体的ρ、μ,则可求出雷诺数Re ,从而得出流体流过直管的摩擦系数λ与雷诺数Re 的关系。 2、局部阻力 流体流过阀门、扩大、缩小等管件时,所引起的阻力损失可用下式计算 )2 (2 u h f ζ=(J/kg ) (5) 式中z 为局部阻力系数, z 的值一般都由实验测定。计算局部阻力系数时应注意扩大、缩小管件的阻力损失f h 的计算。 三、实验注意事项 1、各自循环供水实验均需注意:计量后的水必须倒回原实验装置的水斗内,以保持自循环供水(此注意事项后述实验不再提示)。 2、稳压筒内气腔越大,稳压效果越好。但稳压筒的水位必须淹没连通管的进口,以免连通管进气,否则需拧开稳压筒排气螺丝提高筒内水位;若稳压筒的水位高于排气螺丝口,说明有漏气,需检查处理。 3、传感器与稳压筒的连接管要确保气路通畅,接管及进气口均不得有水体进入,否则需清除。 四、实验原始数据记录 1、2 号测头距离0.25米,3、4号测头距离0.5米,规格:大管内径:21.2mm , 水温:20℃,零流速水位:580.0mm ,左小管内径12.9mm ,右小管内径:13.4mm 序号 各测点水位(mm ) 流量 流量(升/秒) 1 2 3 4 5 6 体积(升) 时间(秒) 1 541.9 526.0 529.5 527.8 516.5 474.0 1.05 16.09 0.0653 2 529.6 510.0 515.7 513.0 498.0 444.5 1.15 15.56 0.0739 3 505.5 482.0 489.4 486.6 464.0 389.3 1.15 12.90 0.0891 4 495.0 465.0 475.0 470.1 445.0 357.5 1.10 11.24 0.0979 5 484.4 452.0 462.0 458.1 427.8 331.2 1.20 11.80 0.1017 6 438.0 394.0 420.0 412.1 357.5 223.0 1.15 9.40 0.1223

化工原理实验报告 实验名称:流体流动阻力测定 班级: 学号: 姓名: 同组人: 实验日期:

流体阻力实验 一、摘要 通过测定不同阀门开度下的流体流量v q ,以及测定已知长度l 和管径d 的光滑直管和粗糙直管间的压差p ?,根据公式22u l p d ρλ?=,其中ρ为实验温度下流体的密度;流 体流速24d q u v π= ,以及雷诺数μ ρdu =Re (μ为实验温度下流体粘度),得出湍流区光滑直管和粗糙直管在不同Re 下的λ值,通过作Re -λ双对数坐标图,可以得出两者的关系曲线,以及和光滑管遵循的Blasius 关系式比较关系,并验证了湍流区内摩擦阻力系数λ为雷诺数Re 和相对粗糙度ε/d 的函数。由公式2 22 1 21p u u ρζ ?+ =- 可求出突然扩大管的局 部阻力系数,以及由Re 64=λ求出层流时的摩擦阻力系数λ,再和雷诺数Re 作图得出层 流管Re -λ关系曲线。 关键词:摩擦阻力系数 局部阻力系数 雷诺数Re 相对粗糙度ε/d 二、实验目的 1、掌握测定流体流动阻力实验的一般试验方法; 2、测定直管的摩擦阻力系数λ及突然扩大管的局部阻力系数ζ; 3、测定层流管的摩擦阻力系数λ; 4、验证湍流区内摩擦阻力系数λ为雷诺数Re 和相对粗糙度ε/d 的函数; 5、将所得光滑管的λ-Re 方程与Blasius 方程相比较。 三、实验原理 1、直管阻力损失函数:f (h f ,ρ,μ, l ,d ,ε, u )=0 应用量纲分析法寻找hf (ΔP /ρ)与各影响因素间的关系 1)影响因素 物性:ρ,μ 设备:l ,d ,ε 操作:u (p,Z ) 2)量纲分析 ρ[ML -3],μ[ML -1 T -1], l [L] ,d [L],ε[L],u [LT -1], h f [L 2 T -2] 3)选基本变量(独立,含M ,L ,T ) d ,u ,ρ(l ,u ,ρ等组合也可以) 4)无量纲化非基本变量 μ:π1=μρa u b d c [M 0L 0T 0] =[ML -1 T -1][ML -3]a [LT -1]b [L]c ? a=-1,b=-1,c=-1

外掠管束的流动和换热特性的数值模拟 列管式换热器是一种比较传统且在工业化生产过程中应用十分普及的换热器,其流动本质为热流体外掠圆管进行流动、换热。本文对流体在换热管束中的流动和传热过程进行数值计算,考察不同管束排布方式、管束结构参数、操作条件等对其流动及传热特性的影响,并定量分析了管排的强化传热机理,在此基础上进一步对管束进行流固耦合分析。通过研究可以发现,管排中圆管的平均努赛尔数Nu与单圆管相比提高了 37%,传热强化较为明显。 通过改变管束结构参数,计算了不同纵向节径比(SL/D)和横向节径比(ST/D)对顺排管排传递特征的影响,并综合评价了其传热强化效果。结果显示,增大纵向节径比和横向节径比均能提高Nu数,但同时阻力系数也随之增大。综合传热能力对横向节径比更为敏感,当ST/D=2.5,SL/D=2.7时综合传热能力最优。 此外,考察了雷诺数对顺排管束涡脱落的影响,并通过线性拟合得到了管排斯特劳哈尔数St与雷诺数Re的关系,结果表明管排结构可以对涡脱落起一定的抑制作用,减小涡脱落频率。在相同工况下,对流体在叉排管束中的流动及传热过程进行数值模拟。对比叉排管束和顺排管束的流场分布和Nu数分布,可以发现叉排管束的换热强化能力优于顺排管束。 运用场协同理论分析管束结构对传热强化的机理,发现叉排管束中速度矢量与温度梯度的协同程度较好,强化传热能力更强。对换热管束进行单向流固耦合研究,分析了雷诺数、纵向节径比和不同管排结构下换热管束的应力应变分布规律。结果表明,雷诺数对顺排管束应力分布影响不大,但其应力强度对其排布方式较为敏感。 增大SL/D,顺排管束应力最大值先增大后减小。与顺排管束相比,叉排管束

实验1 单项流动阻力测定 (1)启动离心泵前,为什么必须关闭泵的出口阀门 答:由离心泵特性曲线知,流量为零时,轴功率最小,电动机负荷最小,不会过载烧毁线圈。 (2)作离心泵特性曲线测定时,先要把泵体灌满水以防止气缚现象发生,而阻力实验 对泵灌水却无要求,为什么 答:阻力实验水箱中的水位远高于离心泵,由于静压强较大使水泵泵体始终充满水,所以 不需要灌水。 (3)流量为零时,U 形管两支管液位水平吗为什么 答:水平,当u=0时 柏努利方程就变成流体静力学基本方程: 21212211,,Z Z p p g p Z g P Z ==+=+时当ρρ (4)怎样排除管路系统中的空气如何检验系统内的空气已经被排除干净 答:启动离心泵用大流量水循环把残留在系统内的空气带走。关闭出口阀后,打开U 形管 顶部的阀门,利用空气压强使U 形管两支管水往下降,当两支管液柱水平,证明系统中空气已被排除干净。 (5)为什么本实验数据须在双对数坐标纸上标绘 答:因为对数可以把乘、除变成加、减,用对数坐标既可以把大数变成小数,又可以把小 数扩大取值范围,使坐标点更为集中清晰,作出来的图一目了然。 (6)你在本实验中掌握了哪些测试流量、压强的方法它们各有什么特点 答:测流量用转子流量计、测压强用U 形管压差计,差压变送器。转子流量计,随流量的 大小,转子可以上、下浮动。U 形管压差计结构简单,使用方便、经济。差压变送器,将压差转换成直流电流,直流电流由毫安表读得,再由已知的压差~电流回归式算出相应的压差,可测大流量下的压强差。 (7)读转子流量计时应注意什么为什么 答:读时,眼睛平视转子最大端面处的流量刻度。如果仰视或俯视,则刻度不准,流量就 全有误差。 (8)两个转子能同时开启吗为什么 答:不能同时开启。因为大流量会把U 形管压差计中的指示液冲走。 (9)开启阀门要逆时针旋转、关闭阀门要顺时针旋转,为什么工厂操作会形成这种习惯 答:顺时针旋转方便顺手,工厂遇到紧急情况时,要在最短的时间,迅速关闭阀门,久而 久之就形成习惯。当然阀门制造商也满足客户的要求,阀门制做成顺关逆开。 (10)使用直流数字电压表时应注意些什么 答:使用前先通电预热15分钟,另外,调好零点(旧设备),新设备,不需要调零点。如 果有波动,取平均值。

局部阻力损失实验 前言: 工农业生产的迅速发展, 使石油管路、给排水管路、机械液压管路等, 得到了越来越广泛的应用。为了使管路的设计比较合理, 能满足生产实际的要求, 管路设计参数的确定显得更为重要。管路在工作过程中存在沿程损失和局部阻力损失,合理确定阻力系数是使设计达到实际应用要求的关键。但是由于扩张、收缩段的流动十分复杂,根据伯努利方程和动量方程推导出的理论值往往与具体的管道情况有所偏差,一般需要实验测定的局部水头损失进行修正或者得出经验公式用于工业设计。 在管路中, 经常会出现弯头, 阀门, 管道截面突然扩大, 管道截面突然缩小等流动有急剧变化的管段, 由于这些管段的存在, 会使水流的边界发生急剧变化, 水流中各点的流速, 压强都要改变, 有时会引起回流, 旋涡等, 从而造成水流机械能的损失。例如,流体从小直径的管道流往大直径的管道, 由于流体有惯性, 它不可能按照管道的形状突然扩大, 而是离开小直径的管道后逐渐地扩大。因此便在管壁拐角与主流束之间形成漩涡, 漩涡靠主流束带动着旋转, 主流束把能量传递给漩涡、漩涡又把得到的能量消耗在旋转中( 变成热而消散) 。此外, 由于管道截面忽然变化所产生的流体冲击、碰撞等都会带来流体机械能的损失。 摘要: 本实验利用三点法测量扩张段的局部阻力系数,用四点法量测量收缩段的局部阻力系数,然后与圆管突扩局部阻力系数的包达公式和突缩局部阻力系数的经验公式中的经验值进行对比分析,从而掌握用理论分析法和经验法建立函数式的技能。进而加深对局部阻力损失的理解。 三、实验原理 写出局部阻力前后两断面的能量方程,根据推导条件,扣除沿程水头损失可得: 1.突然扩大 采用三点法计算,下式中12 f h -由 23 f h -按流长比例换算得出。 实测 2 2 1 12 21212[()][()]22je f p p h Z Z h g g αυαυγ γ -=+ + -+ + + 理论 212 (1)e A A ζ'=- 2.突然缩小 采用四点法计算,下式中B 点为突缩点,4f B h -由 34 f h -换算得出, 5 fB h -由 56 f h -换算 得出。 实测 2 2 5 54 44455[()][()]22js f B fB p p h Z h Z h g g αυαυγ γ --=+ + --+ + +

化工原理-流体阻力实验报告(北京化工大学)

————————————————————————————————作者:————————————————————————————————日期: ?

北京化工大学 化工原理实验报 告 实验名称: 流体阻力实验 班级:化工1305班 姓名:张玮航 学号: 2013011132 序号: 11 同组人:宋雅楠、陈一帆、陈骏 设备型号:流体阻力-泵联合实验装置UPRSⅢ型-第4套实验日期:2015-11-27

一、实验摘要 首先,本实验使用U PRS Ⅲ型第4套实验设备,通过测量不同流速下水流经不锈钢管、镀锌管、层流管、突扩管、阀门的压头损失来测定不同管路、局部件的雷诺数与摩擦系数曲线。确定了摩擦系数和局部阻力系数的变化规律和影响因素,验证在湍流区内λ与雷诺数Re 和相对粗糙度的函数。该实验结果可为管路实际应用和工艺设计提供重要的参考。 结果,从实验数据分析可知,光滑管、粗糙管的摩擦阻力系数随Re 增大而减小,并且光滑管的摩擦阻力系数较好地满足Bl asui s关系式:0.25 0.3163Re λ= 。 突然扩大管的局部阻力系数随Re 的变化而变化。 关键词:摩擦系数,局部阻力系数,雷诺数,相对粗糙度 二、实验目的 1、掌握测定流体流动阻力实验的一般实验方法: ①测量湍流直管的阻力,确定摩擦阻力系数。 ②测量湍流局部管道的阻力,确定摩擦阻力系数。 ③测量层流直管的阻力,确定摩擦阻力系数。 2、验证在湍流区内摩擦阻力系数λ与雷诺数Re 以及相对粗糙度的关系。 3、将实验所得光滑管的λ-Re 曲线关系与B lasiu s方程相比较。 三、实验原理 1、 直管阻力 不可压缩流体在圆形直管中做稳定流动时,由于黏性和涡流的作用会产生摩擦阻力(即直管阻力);流体在流过突然扩大、弯头等管件时,由于流体运动的速度和方向突然变化,会产生局部阻力。由于分子的流动过程的运动机理十分复杂,目前不能用理论方法来解决流体阻力的运算问题,必须通过实验研究来掌握其规律。为了减少实验的工作量、化简工作难度、同时使实验的结果具有普遍的应用意义,应采用基于实验基础的量纲分析法来对直管阻力进行测量。 利用量纲分析的方法,结合实际工作经验,流体流动阻力与流体的性质、流体流经处的几何尺寸、流体的运动状态有关。可表示为:()u l d f p ,,,,,μρε=?。 通过一系列的数学过程推导,引入以下几个无量纲数群: