简介 什么是Process Flowsheet Process Flowsheet(流程图)可以简单理解为设备或其一部分的蓝图.它确定了所有的给料流,单元操作,连接单元操作的流动以及产物流.其包含的操作条件和技术细节取决于Flowsheet 的细节级别.这个级别可从粗糙的草图到非常精细的复杂装置的设计细节. 对于稳态操作,任何流程图都会产生有限个代数方程。例如,只有一个反应器和适当的给料和产物,方程数量可通过手工计算或者简单的计算机应用来控制。但是,当流程图复杂程度提高,且带有很多清洗流和循环流的蒸馏塔、换热器、吸收器等加入流程图时,方程数量很容易就成千上万了。这种情况下,解这一系列代数方程就成为一个挑战。然而,叫做流程图模拟的电脑应用专门解决这种大的方程组,Aspen PlusTM,ChemCadTM,PRO/IITM。这些产品高度精炼了用户界面和网上组分数据库。他们被用于在真是世界应用中,从实验室数据到大型工厂设备。 流程模拟的优点 在设备的三个阶段都很有用:研究&发展,设计,生产。在研究&发展阶段,可用来节省实验室实验和设备试运行;设计阶段可通过与不同方案的对比加速发展;生产阶段可用来对各种假设情况做无风险分析。 流程模拟缺点 人工解决问题通常会让人对问题思考的更深,找到新颖的解决方式,对假设的评估和重新评估更深入。流程模拟的缺点就是缺乏与问题详细的交互作用。这是一把双刃剑,一方面可以隐藏问题的复杂性使你专注于手边的真正问题,另一方面隐藏的问题可能使你失去对问题的深度理解。 历史 AspenPlusTM在密西根大学 界面基础 启动AspenPlus,一个新的AspenPlus对象有三个选项,可以Open an Existing Simulation,从Template开始,或者用BlankSimulation创建你的工作表。这里选择blank simulation。

釜式反应器的应用、技术进展 什么是釜式反应器?一种低高径比的圆筒形反应器,用于实现液相单相反应过程和液液、气液、液固、气液固等多相反应过程。器内常设有搅拌(机械搅拌、气流搅拌等)装置。在高径比较大时,可用多层搅拌桨叶。在反应过程中物料需加热或冷却时,可在反应器壁处设置夹套,或在器内设置换热面,也可通过外循环进行换热。 工业应用,釜式反应器按操作方式可分为:①间歇釜式反应器,或称间歇釜。操作灵活,易于适应不同操作条件和产品品种,适用于小批量、多品种、反应时间较长的产品生产。间歇釜的缺点是:需有装料和卸料等辅助操作,产品质量也不易稳定。但有些反应过程,如一些发酵反应和聚合反应,实现连续生产尚有困难,至今还采用间歇釜。②连续釜式反应器,或称连续釜。可避免间歇釜的缺点,但搅拌作用会造成釜内流体的返混。在搅拌剧烈、液体粘度较低或平均停留时间较长的场合,釜内物料流型可视作全混流,反应釜相应地称作全混釜。在要求转化率高或有串联副反应的场合,釜式反应器中的返混现象是不利因素。此时可采用多釜串联反应器,以减小返混的不利影响,并可分釜控制反应条件。③半连续釜式反应器。指一种原料一次加入,另一种原料连续加入的反应器,其特性介于间歇釜和连续釜之间。间歇式反应器操作灵活,易于适应不同操作条件和产品品种,适用于小批量、多品种、反应时间较长的产品生产。间歇釜的缺点是:需有装料和卸料等辅助操作,产品质量也不易稳定。但有些反应过程,如一些发酵反应和聚合反应,实现连续生产尚有困难,至今还采用间歇釜。 有搅拌器的釜式设备是化学工业中广泛采用的反应器之一,它可用来进行液液均相反应,也可用于非均相反应,如非均相液相、液固相、气液相、气液固相等。普遍应用于石油化工、橡胶、农药、染料、医药等工业,用来完成磺化、硝化、氢化、烃化、聚合、缩合等工艺过程,以及有机染料和医药中间体的许多其他工艺过程的反应设备。聚合反应过程约90%采用搅拌釜式反应器,如聚氯乙烯,在美国70%以上用悬浮法生产,采用10~1503m 的搅拌反应器:德国氯乙烯悬浮聚合采用的是2003m 的大型搅拌釜式反应器:中国生产聚氯乙烯,大多采用13.53m 、333m 不锈钢或复合钢板的聚合釜式反应器,以及73m 、143m 的搪瓷釜式反应器。又如涤纶树脂的生产采用本体熔融缩聚,聚合反应也使用釜式反应器。在精细化工的生产中,几乎所有的单元操作都可以在釜式反应器中进行。 釜式反应器的技术进展 1、大容积化,这是增加产量、减少批量生产之间的质量误差、降低产品成本的有效途径和发展趋势。染料生产用反应釜国内多为6000L 以下,其它行业有的达30m3;国外在染料行业有20000~40000L ,而其它行业可达120m3。 2、反应釜的搅拌器,已由单一搅拌器发展到用双搅拌器或外加泵强制循环。反应釜发展趋势除了装有搅拌器外,尚使釜体沿水平线旋转,从而提高反应速度。 3、以生产自动化和连续化代替笨重的间隙手工操作,如采用程序控制,既可保证稳定生产,提高产品质量,增加收益,减轻体力劳动,又可消除对环境的污染。 4、合理地利用热能,选择最佳的工艺操作条件,加强保温措施,提高传热效率,使热损失降至最低限度,余热或反应后产生的热能充分地综合利用。热管技术的应用,将是今后反应釜发展趋势。>

夹套搅拌反应器设计(DOCX 30页)

夹套搅拌反应器设计 课程设计说明书设计题目夹套搅拌反应器设计 学生 学号 专业班级 指导老师耿绍辉 化工设备基础 Nefu.20121228

夹套搅拌反应器设计 目录 第一章设计方案简介 1.1反应釜的基本结构 1.2反应釜的机械设计依据 第二章反应釜机械设计的内容和步骤 第三章反应釜釜体的设计 3.1 罐体和夹套计算 3.2厚度的选择 3.3设备支座 3.4手孔 3.5选择接管、管法兰、设备法兰 第四章搅拌转动系统设计 4.1转动系统设计方案 4.2转动设计计算:定出带型、带轮相关计算 4.3选择轴承 4.4选择联轴器 4.5罐体搅拌轴的结构设计、搅拌器与搅拌轴的连接结构设计4.6电动机选择 第五章绘制装配图 第六章绘制大V带轮零件图 第七章本设计的评价及心得体会 第八章参考文献

夹套搅拌反应器设计 第一章设计方案简介 搅拌设备在石油、化工、食品等工业生产中应用范围很广,尤其是化学工业中,很多的化工生产或多或少地应用着搅拌操作,化学工艺过程的种种物理过程与化学过程,往往要采用搅拌操作才能得到好的效果。搅拌设备在许多场合时作为反应器来应用的,而带搅拌的反应器则以液相物料为特征,有液-液、液-固、液-气等相反应。 搅拌的目的是:1、使互不相溶液体混合均匀,制备均匀混合液、乳化液、强化传质过程;2、使气体在液体中充分分散,强化传质或化学反应;3、制备均匀悬浮液,促使固体加速溶解、浸取或发生液-固化学反应;4、强化传热,防止局部过热或过冷。所以根据搅拌的不同目的,搅拌效果有不同的表示方法。 搅拌操作分为机械搅拌和气流搅拌。气流搅拌是利用气体鼓泡通过液体层,对液体产生搅拌作用,或使气泡群以密集状态上升借所谓气升作用促进液体产生对流循环。与机械搅拌相比,仅气泡的作用对液体所进行的搅拌时比较弱的,所以在工业生产,大多数的搅拌操作均是机械搅拌。本设计实验要求的就是机械搅拌搅拌器设备的设计遵循以下三个过程:1根据搅拌目的和物理性质进行搅拌设备的选型。2在选型的基础进行工艺设计与计算。3进行搅拌设备的机械设计与费用评价。在工艺与计算中最重要的是搅拌功率的计算和传热计算。 1.1反应釜的基本结构

长江大学工程技术学院课程设计 题目:________________________________ 学生:_________________________________ 系部:_________________________________ 专业班级:_________________________________ 指导教师:_________________________________ 辅导教师:_________________________________ 时间:______________至_________________

《搅拌釜式反应器设计条件》 工艺条件 管 口 工艺条件图

1. 确定筒体的直径和高度 根据反应釜的设计要求,由于液-液相类型选取H/D i =1.3 得,由 D i ≈3 /4Di H V π= 33 .125 .34??π=1.47m 圆整到标准公称直径系列,选取筒体直径D i =1400mm 。 查附录得,DN =1400mm 时标准椭圆封头高度h 1=350mm 直边h 2=25mm ,计算得每米高筒体的V 1=1.539m 3,表面积V h =0.398m 3 H= 1V V V h -=539 .1398.025.3-=1.853m 筒体高度圆整为H =1800m 于是H/D=1.285 核查结果符合原定范围内。 2. 确定夹套的直径和高度 夹套的内径 D j =D i +100=1500mm (符合压力容器公称直径系列要求) H j = 4 4.1398 .085.0*25.32 ?-π=1.537m 选取夹套H j =1600mm 则H 0=H -Hj=200mm 这样便于筒体法兰螺栓的装拆 验算夹套传热面积 F =F 1H j +F n =9.27 m 2>7.1m 2 即夹套传热面积符合设计要求 3. 确定夹套的材料和壁厚 夹套选取Q235-A 的材质,可以知道板厚在4.5~16mm ,设计温度在150℃时Q235-A 的许用应力[σ]t =113MPa ,因为有夹套有

搅拌釜式反应器课程设计任务书 一、设计内容安排 1. 釜式反应器的结构设计 包括:设备结构、人孔数量及位置,仪表接管选择、工艺接管管径计算等。 2. 设备壁厚计算及其强度、稳定性校核 3. 筒体和裙座水压试验应力校核 4. 编写设计计算书一份 5. 绘制装配图一张(电子版) 二、设计条件 三、设计要求 1.学生要按照任务书要求,独立完成塔设备的机械设计; 2.根据设计计算书、图纸及平时表现综合评分。 四、设计说明书的内容 1.符号说明 2.前言 (1)设计条件; (2)设计依据; (3)设备结构形式概述。 3.材料选择 (1)选择材料的原则; (2)确定各零、部件的材质;

(3)确定焊接材料。 4.绘制结构草图 (1)按照工艺要求,绘制工艺结构草图; (2)确定裙座、接管、人孔、控制点接口及附件、内部主要零部件的轴向及 环向位置,以单线图表示; (3)标注形位尺寸。 5.标准化零、部件选择及补强计算: (1)接管及法兰选择:根据结构草图统一编制表格。内容包括:代号,PN,DN, 法兰密封面形式,法兰标记,用途)。补强计算。 (2)人孔选择:PN,DN,标记或代号。补强计算。 (3)其它标准件选择。 6.结束语:对自己所做的设计进行小结与评价,经验与收获。 7.主要参考资料。 【设计要求】: 1.计算单位一律采用国际单位; 2.计算过程及说明应清楚; 3.所有标准件均要写明标记或代号; 4.设计计算书目录要有序号、内容、页码; 5.设计计算书中与装配图中的数据一致。如果装配图中有修改,在说明书中要注明变更; 6.设计计算书要有封面和封底,均采用A4纸,正文用小四号宋体,行间距1.25倍,横向装订成册。

A S P E N L U S反应器模 拟教程 文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]

简介 什么是Process Flowsheet Process Flowsheet(流程图)可以简单理解为设备或其一部分的蓝图.它确定了所有的给料流,单元操作,连接单元操作的流动以及产物流.其包含的操作条件和技术细节取决于Flowsheet的细节级别.这个级别可从粗糙的草图到非常精细的复杂装置的设计细节. 对于稳态操作,任何流程图都会产生有限个代数方程。例如,只有一个反应器和适当的给料和产物,方程数量可通过手工计算或者简单的计算机应用来控制。但是,当流程图复杂程度提高,且带有很多清洗流和循环流的蒸馏塔、换热器、吸收器等加入流程图时,方程数量很容易就成千上万了。这种情况下,解这一系列代数方程就成为一个挑战。然而,叫做流程图模拟的电脑应用专门解决这种大的方程组,Aspen PlusTM,ChemCadTM,PRO/IITM。这些产品高度精炼了用户界面和网上组分数据库。他们被用于在真是世界应用中,从实验室数据到大型工厂设备。 流程模拟的优点 在设备的三个阶段都很有用:研究&发展,设计,生产。在研究&发展阶段,可用来节省实验室实验和设备试运行;设计阶段可通过与不同方案的对比加速发展;生产阶段可用来对各种假设情况做无风险分析。 流程模拟缺点 人工解决问题通常会让人对问题思考的更深,找到新颖的解决方式,对假设的评估和重新评估更深入。流程模拟的缺点就是缺乏与问题详细的交互作用。这是一把双刃剑,一

方面可以隐藏问题的复杂性使你专注于手边的真正问题,另一方面隐藏的问题可能使你失去对问题的深度理解。 历史 AspenPlusTM在密西根大学 界面基础 启动AspenPlus,一个新的AspenPlus对象有三个选项,可以Open an Existing Simulation,从Template开始,或者用BlankSimulation创建你的工作表。这里选择blank simulation。 Aspen PlusTm的模拟引擎独立于它的图形用户界面(GUI)。你可以在一个电脑上使用GUI创建你的模拟,然后运行连接到另一个电脑的模拟引擎。这里我们使用Local PC模拟引擎。缺省值不变。点击OK。 下一步就是Aspen PlusTM主应用窗口——空白的流程图窗口。先熟悉下界面。 状态信息Flowsheet Not Complete一直持续到完整的流程描述进入窗口,完成后状态信息会变为Required Input Incomplete(所需输入未完成)。一个模拟只有在状态信息显示Required Input Complete(所需输入完成)时才能运行。对于最简单的流程图,必须有两股物流,一个FEED,一个PRODUCT,连接到单元操作设备,叫做REACTOR。 模型库工具条(Model Library Toolbar):这个工具条包含Aspen Plus不同操作单元的内置模型。 文件有三种保存模式:Aspen Plus文件,Aspen Plus备份文件和模板。 Aspen Plus文件可保存结果和运行信息,但这是个二进制文件;备份文件则是标准的ASCII文本文件。如果你是Aspen Plus专家,你可以直接在文件中更改,并作为输入从

连续搅拌釜式反应器设 计 内部编号:(YUUT-TBBY-MMUT-URRUY-UOOY-DBUYI-0128)

学院:化工学院 专业:化学工程与工艺

目 录 一、设计任务 某工段需要每天生产8吨乙酸丁酯。以乙酸和丁醇为原料,要求乙酸的转化率大于等于50%.其中原料中乙酸的浓度l/L 0.00175km o A0 C 。设计一反应器以达到要求。

二、确定反应器及各种条件 选用连续釜式反应器(CSTR ),选用螺旋导流板夹套,取5.0Af =X ,查文献资料得:可取反应温度为100℃,反应动力学方程为 )min)7.4L/(kmol 1( C 2 A ?==k k r A (A 为乙酸)搅拌釜内的操作压力为 MPa 1.0p cr =;夹套内为冷却水,入口温度为30℃,出口温度为40℃,工 作压力MPa 2.0'p cr =; 反应方程为: 三、反应釜相关数据的计算 1.体积 由于该反应为液相反应,物料的密度变化很小,故可近似认为是恒容过程。 原料处理量:54.73L/min 3284.07L/h 0.001750.5 1 11624109Q 30==????= 反应器出料口物料浓度: km ol/L 000875.0)5.01(00175.0-1Af A0A =-?==)(X C C 反应釜内的反应速率:kmol/L 10332.1000875.04.17522A A -?=?==kC r 空时:min 69.6510332.15 .000175.0/Q V 5 A Af A0A A A00r =??==-== -r X C r C C τ 理论体积:L 21.359569.6573.54Q V 0r =?==τ

搅拌反应器毕业设计 目录 1绪论 (5) 1.1研究目的及意义 (5) 1.1.1危害 (5) 1.1.2毒理学资料及环境行为 (5) 1.2研究内容 (6) 1.3国内外研究的状况 (6) 2.反应器桨叶的选择 (8) 2.1框式搅拌器 (8) 2.2三叶后掠式 (8) 3.反应器零部件的计算 (9) 3.1行星搅拌器 (9) 3.2搅拌功率计算 (9) 3.2.1框式搅拌器功率计算 (9) 3.2.1.1影响搅拌功率的因素 (10) 3.2.1.2行星轴自转叶轮功率 (10) 3.2.1.3搅拌功率的修正 (11) 3.2.2后掠式叶轮搅拌功率计算及转速...错误!未定义书签。 3.2.2.1搅拌功率的计算...............错误!未定义书签。 3.2.2.2循环特性的计算...............错误!未定义书签。 3.3轴径计算...............................错误!未定义书签。 3.3.1行星轴主轴计算.................错误!未定义书签。 3.3.1.1轴采用实心轴计算.............错误!未定义书签。 3.3.1.2扭矩和弯矩合成计算轴..........错误!未定义书签。 3.3.1.3刚度计算....................错误!未定义书签。 3.3.2行星轴轴径计算.................错误!未定义书签。 3.3.2.1轴采用实心轴计算.............错误!未定义书签。 3.3.2.2按扭矩和弯矩合成计算轴........错误!未定义书签。 3.3.2.3刚度计算....................错误!未定义书签。 3.3.3横轴径计算.....................错误!未定义书签。 3.3.3.1采用实心轴计算...............错误!未定义书签。 3.3.3.2按扭矩和弯矩合成计算轴........错误!未定义书签。

1

目录 第 1 章反应器设计 (1) 1.1 反应器设计概述 (1) 1.2 反应器的选型 (1) 第 2 章催化剂 (3) 2.1 催化剂的选择 (3) 2.2 催化剂失活的原因 (3) 2.3 催化剂再生的方法 (3) 第 3 章丙烷脱氢反应器 (4) 3.1 主反应及副反应方程式 (4) 3.2 反应机理 (4) 3.3 动力学方程 (4) 3.3.1 催化反应动力学模型 (4) 3.3.2 失活动力学 (5) 3.4 反应器设计思路说明 (6) 3.4.1 反应条件 (6) 3.4.2 反应器类型的选择 (7) 3.4.3 反应器数学模拟 (7) 3.4.4 反应器体积的计算 (7) 3.5 催化剂设计 (11) 3.5.1 催化剂用量 (11) 3.5.2 催化剂来源 (11) 3.5.3 催化剂的装填 (11) 3.6 反应器内部结构设计 (11) 3.6.1 催化剂床层开孔 (11) 3.6.2 催化剂分布器 (12) 3.6.3 气体分布器 (12) 2

3.7 反应器管口计算 (12) 3.7.1 进料管(以第一台反应器为例) (12) 3.7.2 出料管 (13) 3.7.3 吹扫空气入口 (13) 3.7.4 催化剂进料口 (13) 3.7.5 催化剂出口 (13) 3.7.6 排净口 (13) 3.7.7 人孔 (14) 3.7.8 催化剂床层固定钢 (14) 3.8 加热炉 (14) 3.9 机械强度的计算和校核 (14) 3.9.1 反应器材料的选择 (14) 3.9.2 反应器筒体厚度的选择 (14) 3.9.3 反应器封头厚度的计算 (15) 3.9.4 液压试验校核 (16) 3.9.5 反应器强度校核 (16) 3.9.6 反应器封头的选择 (25) 3.10 设计结果总结(以第一台反应器为例) (26) 第 4 章乙炔选择性加氢反应器 (26) 4.1 概述 (26) 4.2 反应方程式 (27) 4.3 催化剂的选用 (27) 4.4 设计简述 (27) 4.5 在Polymath中的模拟与优化 (29) 4.6 选择性加氢反应器总结 (30) 第 5 章参考文献 (30) 3

第九章反应器设计 9.1 概述 (1) 9.2反应器的分类和结构特点 (3) 9.3 发酵罐设计与分析 (6) 9.5 其他反应器 (13) 9.1 概述 生物反应器是指一个能为生物反应提供适宜的反应条件,以实现将原料转化为特定产品的设备,是生物技术产业化的核心。 生物反应器设计的主要内容包括:(1)反应器选型,即根据生产工艺要求、反应及物料的特性等因素,确定反应器的操作方式、结构类型、传递和流动方式等;(2)设计反应器结构,确定各种结构参数,即确定反应器的内部结构及几何尺寸、搅拌器形式、大小及转速、换热方式及换热面积等;(3)确定工艺参数及其控制方式,如温度、压力、pH、通气量、底物浓度、进料的浓度、流量和温度等。生物反应器设计的基本要求: (1)避免将必须蒸汽灭菌的部件与其它部件直接相连; (2)法兰应尽量少; (3)尽可能采用焊接连接,焊接部位要充分抛光; (4)避免产生凹陷和裂缝; (5)设备各部件能分别进行灭菌; (6)反应器的接口处用蒸汽封口; (7)阀门要易清洗,易使用,易灭菌; (8)反应器内易保持一定正压; (9)为便于清洗,反应器主体部分应尽量简单。 反应器的设计以及工程放大,主要采用数学模型法,即利用数学模型来分析、研

究生化反应过程中的现象和规律,即用数学语言表达过程中各种变量之间的关系。 数学模型的建立:以生物反应器为研究对象,将其中的生化反应过程分解为生化反应、传递过程及流体流动与混合等子过程,并分别进行研究,通过物料衡算和热量衡算将各子过程的相关参数进行关联和偶合,即对动力学方程、物料衡算及热量衡算式联立求解,从而得到所研究的生化反应过程规律的解析表达形式。另一方面,由于生化反应过程极为复杂,往往对过程的机理研究得不透彻或有些问题尚不清楚,在这种情况下,就必须结合一定的经验模型,即在一定条件下由实验数据进行数学关联并拟合而得到的模型。

一、在体积为V 的反应器中进行液相等温反应P A →,已知反应速率为 2 A A kC r =-,求: (1)当CSTR 中的转化率为0.5时,若将反应器改为同体积的PFR ,反应条件不变,则转化率为多少?(9分) (2)当CSTR 中的转化率为0.5时,若将反应器体积增大10倍,反应条件保持不变,则转化率为多少?(9分) 二、在一个等温活塞流反应器中,发生不可逆气相基元反应A 2B →。反应物A 和稀释剂C 以等摩尔比加入,A 的转化率为90%。如果A 的摩尔进料流率减少一半,假设C 的进料流率保持不变,那么A 的转化率为多少?(18分) 三、有如下平行反应: 其动力学方程分别为:8 .15.02B A P C C k r =,3.01B A S C C k r =,其中121==k k , (1)当A 和B 的初始浓度为L mol C C B A /1500==,均从反应器入口加入,计算A 的转化率为0.5时的瞬时选择性。(5分) (2)对该平行反应,采用怎样的操作方式可以提高反应过程的选择性?(10分) 四、假设某实验室有一非理想化学反应器,请问如何对这个反应器进行分析,如何求该反应器中反应物的转化率?(14分) 五、在球形催化剂上进行一级不可逆反应P A →,催化剂的粒径为 2.4mm ,气流主体中A 的浓度为1mol/m 3,测得单位床层表观反应速率 (-r A )obs =2.77×10-5 mol/(cm 3.s),组分A 在颗粒内有效扩散系数为0.15cm 2/s ,外部传质系数为K G =30cm/s 。请问: (1)外扩散对反应过程是否有影响?可通过什么途径来消除该影响?(5分) (2)内扩散对反应过程是否有影响?可通过什么途径来消除该影响?(10分) 六、下表为转框反应器中测得的气固催化反应动力学数据: B A +) (P 主反应) (S 副反应

一概述 1.1醋酸乙酯生产工艺的现状和特点 醋酸乙酯分子式C4H8O2,又名:乙酸乙酯,英文名称:acetic ester;ethyl acetate,简称EA。醋酸乙酯是醋酸工业重要的下游产品,也是一种重要的绿色有机溶剂,溶解能力及快干性能均属上乘,主要用做涂料(油漆和瓷漆)、油墨和粘合剂配方中的活性溶剂,也可用做制药和有机化学合成的工艺溶剂。 EA可用于制造乙酰胺、乙酰醋酸酯、甲基庚烯酮等,并在香料、油漆、医药、火胶棉、硝化纤维、人造革、染料等行业中广泛应用,还可用作萃取剂和脱水剂,亦可用于食品工业。还可用于硝酸纤维、乙基纤维、氯化橡胶和乙烯树脂、乙酸纤维素脂、纤维素乙酸丁酯和合成橡胶等的生产过程;也可用于复印机的液体硝基纤维墨水。在纺织工业中用作清洗剂;在食品工业中作为特殊改性酒精的香味萃取剂;在香料工业中是重要的香料添加剂,可作为调香剂的组份。同时醋酸乙酯本身也是制造染料、香料和药物的原料。在高级油墨、油漆及制鞋用胶生产过程中,对醋酸乙酯的质量要求较高。 当前全球醋酸乙酯的市场状况是:欧美等发达国家醋酸乙酯的市场发展比较成熟,产量和消费量的增长都比较缓慢,亚洲尤其是中国成为醋酸乙酯生产和消费增长最为快速的国家和地区。由于中国国内快速发展的市场,尤其是建筑、汽车等行业的强劲发展,推动国内醋酸乙酯的需求,但是同时,醋酸乙酯生产能力的增长也非常快速,市场未来发展充满了机遇与挑战。 醋酸乙酯消费持续增长的主要原因是它取代了污染空气环境的用于表面涂层和油墨

配方的甲乙酮和甲基异丁基酮。醋酸乙酯作为优良溶剂,正逐步替代一些低档溶剂,发展潜力较大。 受消费拉动,20世纪90年代以来,我国醋酸乙酯生产发展迅速。“八五”期间,产量年均增长率为13.0%;1995-2000年,年均增长率达到20.5%;2000-2002年,年均增长率高达30.5%。目前我国有醋酸乙酯生产企业30多家,年产能力为57.2万吨。其中,万吨级以上规模的企业有14家,年产能力为47万吨。2001年5月,山东金沂蒙集团将醋酸乙酯产能增至8万吨/年,2003年6月又扩能至16万吨/年;2001年,上海石化采用黑龙江省石化研究院技术,建成2万吨/年乙醛缩合法生产醋酸乙酯装置;2002年5月,中英合资BP--扬子江乙酰化工有限公司8万吨/年醋酸乙酯装置投产,采用BP 切换式醋酸乙酯技术生产醋酸乙酯和醋酸丁酯,工艺技术国内领先;2001年,江西南昌赣江溶剂厂将醋酸乙酯年产能力从2万吨扩至8万吨;2003年,江门谦信化工发展有限公司将产能从1.5万吨/年扩至3.5万吨/年。近2-3年内,国内新增醋酸乙酯年产能力达31万吨。 虽然我国醋酸乙酯市场仍有潜力,但由于扩能速度太快,近两年已出现开工率不足的现象。据了解,2002年国内装置平均开工率约77%,预计2003年平均开工率将为66%。目前市场已经饱和,产品价格呈走软趋势,利润已渐微薄。而在建和拟建醋酸乙酯项目尚有20万吨/年产能。如果这些项目到2005年如期投产,我国醋酸乙酯供应将平衡有余。随着国内新增能力陆续投产,近两年我国醋酸乙酯进口量有所下降。2001年进口5.35万吨,2002年进口4.8万吨,2003年上半年进口2.45万吨。 醋酸乙酯制备方法主要有醋酸酯化法、乙醛缩合法、乙醇脱氢法和乙烯加成法。 用醋酸和乙醇酯化制醋酸乙酯是开发较早,工艺成熟,且为目前主要采用的方法。反应在酸催化剂(如硫酸)存在下进行液相酯化,分为间歇法和连续法。间歇法使用釜式反

一、在体积为2.5m 3的理想BR 反应器中进行液相等温一级基元反应A P →, k =2.78×10-3 s -1,进口摩尔流率F A0=11.4 mol/s ,反应物A 初始浓度04/A C mol L =,求: (1)当反应器中A 的转化率为80%,求所需的时间?(6分) (2)若将反应移到CSTR 中进行,其它条件不变,求所需反应器体积?(6分) (3)若将反应移到PFR 中进行,其它条件不变,求所需反应器体积?(6分) 二、在一个等温活塞流反应器中进行气相反应:C B A →+2,该反应对A 和B 均是一级。反应器的入口体积流率为2.5L/min ,进料为等摩尔的组分A 和B 。入口温度和压力分别是727℃和10atm 。在此温度下的反应速率常数k =4L/mol ·min 。求: (1)反应器入口处(即X A =0时)A 的浓度? (4分) (2)反应器入口处(即X A =0时)的反应速率?(4分) (3)当A 的转化率为40%时的浓度?(4分) (4)当A 的转化率为40%时的反应速率?(6分) 三、有如下平行反应: 其动力学方程分别为:3.01B A P C C k r =,8.15.02B A S C C k r =,其中121==k k , (1)当A 和B 的初始浓度为L mol C C B A /2000==,A 和B 均从反应器入口加入,计算A 的转化率为0.9时的瞬时选择性。(6分) (2)对该平行反应,采用怎样的操作方式可以提高反应过程的选择性?(8分) 四、在非等温反应器操作过程中,可能出现多态现象,请问什么是多态现象?请判断下图所示中,哪些点是稳定操作点,哪些点是不稳定操作点,并分析其原因?(12分) B A +)(P 主反应→) (S 副反应→R(T),G(T)

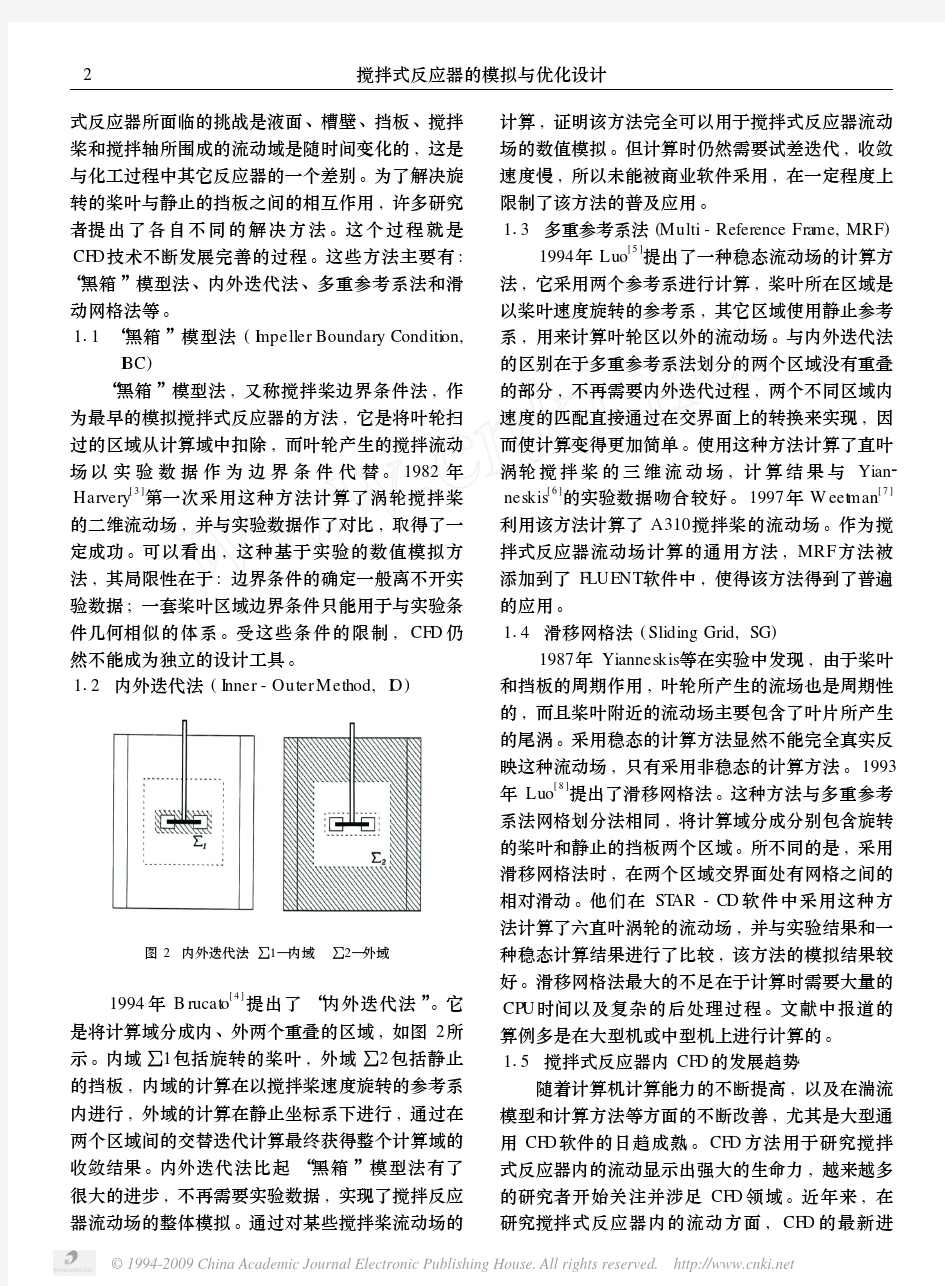

搅拌式反应器的模拟与优化设计 摘要 在综述了计算流体力学(CFD)技术在搅拌式反应器中的研究进展的基础上,着重讨论了搅拌式反应器中流场的模拟方法, 包括“黑箱”模型法、内外迭代法、多重参考系法和滑移网格法, 并指出了CFD技术的发展方向。在此基础上, 对反应器内流场的数学模型进行了介绍与评价。最后提出应用人工神经网络技术与遗传算法, 优化生物反应的工艺操作条件, 并结合CFD技术, 实现生物反应器的结构优化, 从而达到对生物反应系统整体优化的目的, 以指导实验与工业生产。 关键词计算流体力学,搅拌式反应器,数值模拟,人工神经网络,优化设计Simulation and optimization design of Stirred reactor Abstract: Base on the overview of computational fluid dynamics (CFD) technology in the stirred reactor research,we focused on the mixing reactor simulation of the flow field, including "black box" model of law, internal and external iteration, multiple reference frame method and the sliding mesh method, and pointed out the direction of development of CFD technology. On these basis,we described and evaluated the reactor flow mathematical model.We concludes with the application of artificial neural network and genetic algorithm to optimize the process operating conditions, biological response, and results combined CFD technology to achieve optimization of the structure of the bioreactor, so as to achieve overall optimization of the bioreactor system aims to guide experiments and industrial production. Keyword: computational fluid dynamics, stirred reactor, numerical simulation, artificial neural networks, optimization 第1章前言 搅拌式反应器( Stirred Tank Reactor, STR)因其结构灵活、操作方式多样

课程设计讲明书 设计题目夹套搅拌反应器设计 学生 学号 专业班级 指导老师耿绍辉 化工设备基础 Nefu.20121228 目录 第一章设计方案简介 1.1反应釜的差不多结构 1.2反应釜的机械设计依据 第二章反应釜机械设计的内容和步骤 第三章反应釜釜体的设计 3.1 罐体和夹套计算 3.2厚度的选择 3.3设备支座

3.4手孔 3.5选择接管、管法兰、设备法兰 第四章搅拌转动系统设计 4.1转动系统设计方案 4.2转动设计计算:定出带型、带轮相关计算 4.3选择轴承 4.4选择联轴器 4.5罐体搅拌轴的结构设计、搅拌器与搅拌轴的连接结构设计4.6电动机选择 第五章绘制装配图 第六章绘制大V带轮零件图 第七章本设计的评价及心得体会 第八章参考文献 第一章设计方案简介 搅拌设备在石油、化工、食品等工业生产中应用范围专门广,尤其是化学工业中,专门多的化工生产或多或少地应

用着搅拌操作,化学工艺过程的种种物理过程与化学过程,往往要采纳搅拌操作才能得到好的效果。搅拌设备在许多场合时作为反应器来应用的,而带搅拌的反应器则以液相物料为特征,有液-液、液-固、液-气等相反应。 搅拌的目的是:1、使互不相溶液体混合均匀,制备均匀混合液、乳化液、强化传质过程;2、使气体在液体中充分分散,强化传质或化学反应;3、制备均匀悬浮液,促使固体加速溶解、浸取或发生液-固化学反应;4、强化传热,防止局部过热或过冷。因此依照搅拌的不同目的,搅拌效果有不同的表示方法。 搅拌操作分为机械搅拌和气流搅拌。气流搅拌是利用气体鼓泡通过液体层,对液体产生搅拌作用,或使气泡群以密集状态上升借所谓气升作用促进液体产生对流循环。与机械搅拌相比,仅气泡的作用对液体所进行的搅拌时比较弱的,因此在工业生产,大多数的搅拌操作均是机械搅拌。本设计实验要求的确实是机械搅拌搅拌器设备的设计遵循以下三个过程:1依照搅拌目的和物理性质进行搅拌设备的选型。2在选型的基础进行工艺设计与计算。3进行搅拌设备的机械设计与费用评价。在工艺与计算中最重要的是搅拌功率的计算和传热计算。 1.1反应釜的差不多结构

目录 1 绪论 (1) 1.1研究目的及意义 (1) 1.1.1 危害 (1) 1.1.2 毒理学资料及环境行为 (2) 1.2 研究内容 (2) 1.3 国内外研究的状况 (2) 2.反应器桨叶的选择 (4) 2.1框式搅拌器 (4) 2.2 三叶后掠式 (4) 3.反应器零部件的计算 (5) 3.1行星搅拌器 (5) 3.2搅拌功率计算 (5) 3.2.1框式搅拌器功率计算 (5) 3.2.1.1影响搅拌功率的因素 (6) 3.2.1.2行星轴自转叶轮功率 (6) 3.2.1.3搅拌功率的修正 (6) 3.2.2后掠式叶轮搅拌功率计算及转速 (8) 3.2.2.1搅拌功率的计算 (9) 3.2.2.2循环特性的计算 (9) 3.3轴径计算 (10) 3.3.1行星轴主轴计算 (10) 3.3.1.1轴采用实心轴计算 (11) 3.3.1.2扭矩和弯矩合成计算轴 (11) 3.3.1.3刚度计算 (12) 3.3.2行星轴轴径计算 (12) 3.3.2.1轴采用实心轴计算 (12) 3.3.2.2按扭矩和弯矩合成计算轴 (13) 3.3.2.3刚度计算 (13) 3.3.3横轴径计算 (14) 3.3.3.1采用实心轴计算 (14) 3.3.3.2按扭矩和弯矩合成计算轴 (14) 3.3.3.3刚度计算 (15) 3.4行星齿轮计算 (15)

3.4.1小齿轮受力情况 (15) 3.4.2 小齿轮计算 (16) 3.5内筒体及夹套的壁厚计算 (16) 3.5.1 选料和设计压力确定 (16) 3.5.2夹套筒体和夹套封头壁厚计算 (17) 3.5.3 水压试验校核 (17) 3.6搅拌器强度校核 (18) 3.6.1 框式搅拌器强度校核 (18) 3.6.2三叶后掠式搅拌器请度校核 (20) 3.7开孔补强计算 (21) 4.搅拌结构选型 (24) 4.1.减速机选型 (24) 4.1.1立式减速机的选择 (24) 4.1.2卧式减速机的选择 (24) 4.2凸缘法兰的选择 (24) 4.3.夹套的选择 (25) 4.4封头的选择 (26) 4.5机架 (27) 3.5.1单支点机架的主要技术要求 (27) 4.5.2单支点机架的使用规定 (27) 4.6 搅拌器型号选择 (28) 4.6.1 框式搅拌器 (28) 4.6.2 三叶后掠式 (29) 4.7安装底盖 (29) 4.8.1安装底盖材料 (29) 4.8.2安装底盖主要技术要求 (30) 4.8.3 密封垫片和紧固件 (30) 4.9支座的计算选择 (30) 4.10 温度计 (33) 4.11 电机选择 (33) 5.密封 (34) 5.1 填料密封 (34) 5.2机械密封 (36) 总结 (38)

化工过程开发及 化 过程开发及 反应器放大

@2012 https://www.doczj.com/doc/7719038831.html,

化工过程开发

@2012 https://www.doczj.com/doc/7719038831.html,

化工过程开发

特点

? 涵盖新产品或新技术,由研发、设计、建设到投产的 涵盖新产品或新技术 由研发 设计 建设到投产的

整个过程;

? 涉及化学工艺、化学工程、设备、自控仪表、材料及

腐蚀 技术经济性等多个学科领域 腐蚀,技术经济性等多个学科领域。

@2012 https://www.doczj.com/doc/7719038831.html,

化工过程开发

核心理念

研究目标 放大(优化) 研究目标:放大 研究方法:缩小(等效)

@2012 https://www.doczj.com/doc/7719038831.html,

化工过程开发

新过程开发成功率

? 从研究阶段到产业化的机会只有1~3% ? 从开发阶段到产业化的机会约为10~25% ? 从中试到产业化的机会约为40~60%

@2012 https://www.doczj.com/doc/7719038831.html,

化工过程开发

传统开发程序

化学试验 工艺小试 艺小试 中间试验 基础设计

存在问题:工艺与工程脱节,研发与设计脱节,技术与经济分离

?小试缺陷只有在中试中才会暴露,返工多,效率低;

?目标不统一,研发人员以中试作为目标,不对放大负责; ?研发与设计人员相互扯皮。

@2012 https://www.doczj.com/doc/7719038831.html,

Equation Chapter 1 Section 1简介 什么是Process Flowsheet Process Flowsheet(流程图)可以简单理解为设备或其一部分的蓝图.它确定了所有的给料流,单元操作,连接单元操作的流动以及产物流.其包含的操作条件和技术细节取决于Flowsheet的细节级别.这个级别可从粗糙的草图到非常精细的复杂装置的设计细节. 对于稳态操作,任何流程图都会产生有限个代数方程。例如,只有一个反应器和适当的给料和产物,方程数量可通过手工计算或者简单的计算机应用来控制。但是,当流程图复杂程度提高,且带有很多清洗流和循环流的蒸馏塔、换热器、吸收器等加入流程图时,方程数量很容易就成千上万了。这种情况下,解这一系列代数方程就成为一个挑战。然而,叫做流程图模拟的电脑应用专门解决这种大的方程组,Aspen PlusTM,ChemCadTM,PRO/IITM。这些产品高度精炼了用户界面和网上组分数据库。他们被用于在真是世界应用中,从实验室数据到大型工厂设备。 流程模拟的优点 在设备的三个阶段都很有用:研究&发展,设计,生产。在研究&发展阶段,可用来节省实验室实验和设备试运行;设计阶段可通过与不同方案的对比加速发展;生产阶段可用来对各种假设情况做无风险分析。 流程模拟缺点 人工解决问题通常会让人对问题思考的更深,找到新颖的解决方式,对假设的评估和重新评估更深入。流程模拟的缺点就是缺乏与问题详细的交互作用。这是一把双刃剑,一方面可以隐藏问题的复杂性使你专注于手边的真正问题,另一方面隐藏的问题可能使你失去对问题的深度理解。 历史 AspenPlusTM在密西根大学 界面基础 启动AspenPlus,一个新的AspenPlus对象有三个选项,可以Open an Existing Simulation,从Template开始,或者用BlankSimulation创建你的工作表。这里选择blank simulation。 Aspen PlusTm的模拟引擎独立于它的图形用户界面(GUI)。你可以在一个电脑上使用GUI创建你的模拟,然后运行连接到另一个电脑的模拟引擎。这里我们使用Local PC 模拟引擎。缺省值不变。点击OK。

江西应用技术职业学院教案首页本学期授课次序授课班级15化工01班课题名称任务一间歇操作釜式反应器设计 教学目的要求 1、掌握理想流动模型及返混对反应的影响 2、掌握化学反应速率及反应动力学方程 3、掌握均相反应速率表示方式 4、掌握均相反应动力学 教学重点及难点 均相反应速率的表示方式、均相反应动力学 教学程序设计次序内容计划时间(min)1 2 3 4 5 6 点名、回顾上节课内容 反应器流动模型 化学反应速率及反应动力学方程 均相反应速率 均相反应动力学 小结 5 25 20 15 20 5 作业:小结:

任务一间歇操作釜式反应器设计 工作任务:根据化工产品的生产条件和工艺要求进行间歇操作釜式反应器的工艺设计 预备知识: 一、反应器流动模型 (一)理想流动模型 1、理想置换流动模型 也称为平推流模型或活塞流模型。指在任一截面的物料如同活塞一样在反应器中移动,垂直于流动方向的任一横截面上所有的物料质点的年龄相同,是一种返混量为零的极限流动模型。其特点是在定态情况下,沿着物料流动方向物料的参数会发生变化,而垂直于流动方向上的任一截面的所有参数都相同,如浓度、压力、流速等。 2、理想混合流动模型 称为全混流模型。由于强烈搅拌,反应器内物料质点返混无穷大,所有空间位置物料的各种参数完全一致 3、返混及其对反应的影响 指不同时刻进入反应器的物料之间的混合,是逆向的混合,或者说是不同年龄质点之间的混合。间歇操作反应器不存在返混。其带来的最大影响是反应器进口处反应物高浓度去的消失或减低。 a 返混改变了反应器内的浓度分布,是反应器内反应物的浓度下降,反应产物的浓度上升 b 返混的结果将产生停留时间分布,并改变反应器内浓度分布。 c 不但对反应过程产生不同程度的影响,更重要的是对反应器的工程放大所产生的问题 d 降低返混程度的主要措施是分割,通常有横向分割和纵向分割两种 (二)非理想流动 实际反应器中流动状况偏离理想流动状况的原因课归纳为下列几个方面 a 滞留去的存在也称死区、死角,是指反应器中流体流动极慢导致几乎不流动的区域。 b 存在沟流与短路 c 循环流 d 流体流速分布不均匀 e 扩散 二、均相反应动力学基础 工业反应器中,化学反应过程与质量、热量和动量传递过程同时进行,这种化学反应与